La selección del material adecuado para aplicaciones de alto desgaste puede ser decisiva para su proyecto. Muchos ingenieros se enfrentan a fallos de material, tiempos de inactividad inesperados y costosas sustituciones cuando no conocen bien sus opciones.

El UHMWPE (polietileno de peso molecular ultraalto) es un plástico de ingeniería especializado con cadenas moleculares entre 10 y 15 veces más largas que el polietileno estándar, lo que le confiere una excepcional resistencia al desgaste, al impacto y a los productos químicos que supera a muchos metales en aplicaciones específicas.

Esta guía lo abarca todo, desde la estructura molecular hasta las aplicaciones en el mundo real. Aprenderá a seleccionar el grado adecuado, a evitar errores de diseño comunes y a tomar decisiones informadas que le permitirán ahorrar tiempo y dinero en su próximo proyecto.

¿Qué hace que la estructura molecular del UHMWPE sea fundamentalmente única?

El secreto de la resistencia del UHMWPE no es una química compleja. Se trata de la longitud. Este material tiene cadenas poliméricas extremadamente largas.

Piense en ello como en los espaguetis. Las hebras de espagueti cocidas, cuando se enredan, son difíciles de separar. Este enredo es la clave.

Comparación de longitudes de cadena

Las cadenas moleculares de este material UHMWPE son excepcionalmente largas. Esta característica física es más importante que sus enlaces químicos.

| Tipo de polímero | Longitud media de la cadena | Fuente de fuerza primaria |

|---|---|---|

| PE estándar | Más corto | Vínculos químicos |

| UHMWPE | Extremadamente largo | Enredo físico |

Esta longitud crea una estructura única y robusta.

Más allá de los enlaces químicos: El poder del enredo

La mayoría de los plásticos obtienen su resistencia de fuertes enlaces químicos. Pero el UHMWPE es diferente. Su fuerza procede de la longitud y el enredo físico de sus cadenas moleculares. Imagínese un enorme nudo de sedal de pesca.

No se puede arrancar fácilmente una hebra. La fricción y el entrelazamiento entre hebras crean una resistencia inmensa. Así funciona el UHMWPE a nivel molecular.

Cómo el enredo se traduce en rendimiento

Esta estructura es la razón por la que el UHMWPE destaca en aplicaciones de alta tensión. Cuando se produce un impacto, la energía se propaga a través de estas cadenas enredadas. En lugar de romperse un solo enlace, la fuerza se distribuye. Esta disipación evita fallos catastróficos.

Además, las largas cadenas se deslizan suavemente unas sobre otras. Esto es lo que confiere al material UHMWPE su increíblemente bajo coeficiente de fricción. Estas cadenas se mantienen unidas por débiles Fuerzas de Van der Waals1, que permite el movimiento sin romperse.

En PTSMAKE, aprovechamos estas propiedades. Creamos piezas para entornos de alto desgaste en los que la durabilidad es fundamental.

| Propiedad | Causa | Ejemplo de aplicación |

|---|---|---|

| Alta resistencia al impacto | Disipación de energía a través de la red de cadenas | Implantes médicos, armaduras |

| Baja fricción | Deslizamiento suave de cadenas largas | Engranajes, bandas de desgaste |

| Resistencia a la abrasión | Las cadenas resisten a los tirones | Componentes del transportador |

Esta estructura física es la base de su rendimiento superior.

La singularidad del UHMWPE no reside en su química, sino en su física. Sus cadenas poliméricas ultralargas y entrelazadas crean una estructura increíblemente resistente y deslizante, que proporciona una excepcional resistencia al impacto y un coeficiente de fricción muy bajo.

¿Cuál es el significado práctico de ‘peso molecular’?

El peso molecular es más que un número en una hoja de especificaciones. Nos habla directamente del rendimiento práctico de un material. Piense en él como un modelo de resistencia y durabilidad.

Un vínculo directo con el rendimiento

Para materiales como el UHMWPE, un mayor peso molecular significa cadenas de polímero más largas. Estas cadenas largas crean una estructura más fuerte y enmarañada. Esto mejora directamente las propiedades clave.

| Propiedad | Menor peso molecular | Mayor peso molecular |

|---|---|---|

| Dureza | Bien | Excelente |

| Resistencia al desgaste | Alta | Excepcional |

| Tratamiento | Más fácil | Más difícil |

Esta relación es crucial. Dicta cómo funcionará una pieza en el mundo real. También afecta al modo en que abordamos su fabricación.

El espectro de pesos moleculares del UHMWPE

El rango típico del material UHMWPE es muy amplio. Oscila entre 3,5 y 7,5 millones de g/mol. No se trata de una variación menor. Representa un cambio significativo en el comportamiento del material y en las necesidades de procesamiento.

En PTSMAKE nos ocupamos de todo este espectro. Sabemos que elegir el grado adecuado es fundamental para el éxito. La selección depende totalmente de las exigencias de la aplicación.

Extremo inferior y extremo superior del espectro

El UHMWPE de gama baja es más fácil de procesar. Fluye mejor durante el moldeo. Sin embargo, ofrece menos resistencia a la abrasión y al impacto. Esto lo hace adecuado para aplicaciones menos exigentes.

El UHMWPE de gama alta es un reto diferente. Sus cadenas extremadamente largas aumentan el material viscosidad2. Esto hace que sea difícil de moldear o mecanizar. Pero la recompensa es inmensa. Se obtiene una mayor resistencia al desgaste y a los impactos. Es ideal para componentes sometidos a grandes esfuerzos. Nuestra experiencia demuestra que se necesitan herramientas y técnicas especializadas para mecanizar eficazmente estos materiales de alta calidad.

| Peso molecular (millones g/mol) | Características principales | Aplicaciones comunes |

|---|---|---|

| 3.5 - 5.0 | Más fácil de procesar, buena resistencia al desgaste. | Guías, guías de cadena, piezas de uso general. |

| 5.0 - 7.5 | Dureza excepcional, resistencia superior a la abrasión. | Implantes médicos, piezas transportadoras de alto desgaste, rodamientos. |

Elegir entre ellos implica un compromiso. Hay que equilibrar las necesidades de rendimiento con la complejidad y el coste de fabricación.

El peso molecular es un indicador clave del rendimiento. En el caso del UHMWPE, un valor más alto significa mayor tenacidad y resistencia al desgaste. Sin embargo, también aumenta significativamente la dificultad y el coste de procesamiento, lo que requiere conocimientos especializados de fabricación para lograr los resultados deseados.

¿Por qué el UHMWPE es más resistente a la abrasión que el acero?

Es una pregunta habitual que nos hacen en PTSMAKE. ¿Cómo puede un plástico ser más duro que el acero? La respuesta no es la dureza. Se trata de una forma más inteligente de gestionar la fricción y el desgaste.

El acero es duro, pero puede ser quebradizo a nivel micro. El UHMWPE es diferente.

La ventaja de la baja fricción

La superficie de este material es increíblemente resbaladiza. Su bajo coeficiente de fricción hace que las partículas abrasivas se deslicen sobre ella. No tienen oportunidad de clavarse y causar daños.

El papel de la alta resistencia

Si una partícula afilada aplica fuerza, entra en juego la tenacidad del UHMWPE. En lugar de agrietarse, el material puede deformarse ligeramente, absorbiendo el impacto sin desportillarse.

He aquí una sencilla comparación basada en los resultados de nuestras pruebas:

| Propiedad | UHMWPE | Acero al carbono |

|---|---|---|

| Resistencia a la abrasión | Excelente | Bien |

| Coeficiente de fricción | Extremadamente bajo | Moderado |

| Resistencia al impacto | Muy alta | Moderada a baja |

Esta combinación única hace que el material UHMWPE sea increíblemente resistente.

Una mirada más profunda al mecanismo

El secreto reside en su estructura molecular. El UHMWPE está formado por cadenas poliméricas extremadamente largas. Estas cadenas no están reticuladas químicamente, lo que les confiere una capacidad única para moverse y absorber energía. Ésta es una de las principales razones por las que lo recomendamos a menudo para aplicaciones de alto desgaste.

Cuando se aplica una fuerza abrasiva, estas largas cadenas pueden desplazarse y estirarse. Esto disipa la energía a través de la estructura del material en lugar de concentrarla en un punto. El material viscoelasticidad3 desempeña aquí un papel fundamental, ya que permite que se deforme bajo tensión y luego vuelva lentamente a su forma original.

Diferentes respuestas del acero

El acero, en cambio, tiene un entramado cristalino rígido. Aunque es muy resistente, esta estructura es menos indulgente. Cuando una partícula afilada golpea su superficie, la energía no tiene adónde ir. Esta concentración de fuerza puede provocar grietas y fracturas microscópicas, con la consiguiente pérdida de material.

Piénsalo así:

| Interacción | UHMWPE | Acero |

|---|---|---|

| Respuesta energética | Disipa la energía por el movimiento de la cadena | Concentra la energía, provocando fracturas |

| Modo de fallo primario | Desgaste gradual y suave | Astillado y micro-pitting |

Esta diferencia fundamental es la razón por la que el UHMWPE puede durar más que el acero en situaciones de abrasión por deslizamiento.

La verdadera fuerza del UHMWPE reside en su combinación de deslizamiento y dureza. Su estructura molecular le permite absorber y disipar la energía que haría que materiales más duros como el acero se astillasen y fracturasen a nivel microscópico, lo que se traduce en una resistencia superior a la abrasión.

¿Cuáles son sus principales puntos débiles o limitaciones de aplicación?

Aunque el UHMWPE tiene un rendimiento increíble en muchos ámbitos, no es adecuado para todos los trabajos. Comprender sus puntos débiles es clave para evitar costosos fallos de diseño.

Toda elección de material implica compromisos. Debemos mirar más allá de los aspectos destacados para ver el cuadro completo. Exploremos las limitaciones prácticas del uso de este polímero.

Principales factores limitantes

He aquí un rápido resumen de los principales retos asociados al material UHMWPE.

| Limitación | Impacto en la aplicación |

|---|---|

| Baja temperatura de servicio | Inadecuado para entornos muy calurosos |

| Alta expansión térmica | Puede causar problemas de tolerancia con los cambios de temperatura |

| Baja dureza superficial | Propenso a arañazos y abrasión |

| Baja rigidez (fluencia) | Se deforma con el tiempo bajo carga constante |

| Difícil de vincular | Su superficie cerosa resiste los adhesivos |

Una mirada más profunda a las limitaciones

Para tomar la decisión correcta, es necesario comprender por qué estas limitaciones importan. En proyectos anteriores de PTSMAKE, hemos visto estos problemas de primera mano.

Inestabilidad térmica

El UHMWPE tiene un punto de fusión muy bajo, en torno a 135°C (275°F). Esto limita su uso a aplicaciones de baja temperatura. Todo lo que se acerque a esta temperatura hará que se reblandezca y falle.

Además, su coeficiente de dilatación térmica4 es muy elevado. Se dilata y contrae considerablemente con los cambios de temperatura. Esto puede ser un gran problema para las piezas que requieren tolerancias estrechas.

He aquí una comparación basada en nuestras pruebas de laboratorio:

| Material | Expansión térmica (x10-⁶ /°C) |

|---|---|

| UHMWPE | ~130-200 |

| Aluminio | ~23 |

| Acero | ~12 |

Como puede ver, la diferencia es sustancial.

Deficiencias mecánicas

Aunque resistente, el UHMWPE es un material relativamente blando. Tiene una baja dureza superficial, lo que lo hace susceptible a los arañazos.

También tiene poca rigidez y es propenso a la fluencia. Esto significa que, bajo una carga constante, el material se deforma lentamente con el tiempo. Por eso no es adecuado para componentes estructurales sometidos a grandes cargas.

Dificultades de procesamiento y montaje

Uno de los mayores retos es su increíblemente bajo coeficiente de fricción. Esta cualidad "antiadherente" hace que sea casi imposible unirlo con adhesivos. Se requieren tratamientos superficiales especiales, lo que añade complejidad y coste al proceso de montaje.

En resumen, los principales inconvenientes del UHMWPE son su escaso rendimiento a altas temperaturas, su tendencia a deformarse bajo carga y su importante dilatación con la temperatura. Además, su superficie antiadherente hace que la unión sea un reto importante para los ensamblajes de varias piezas.

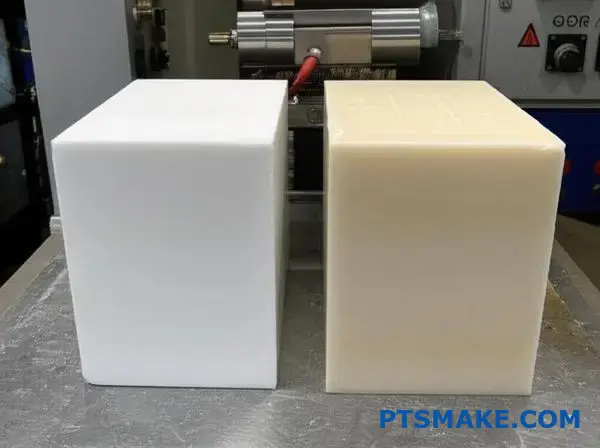

¿En qué se diferencia el UHMWPE virgen de los grados reprocesados?

A la hora de elegir un material de UHMWPE, la mayor duda suele ser si es virgen o reprocesado. La decisión se reduce a un compromiso. Es un equilibrio entre rendimiento y coste.

Las calidades reprocesadas ofrecen un importante ahorro de costes. Sin embargo, esto se consigue a costa del rendimiento. El material virgen garantiza pureza y propiedades óptimas.

Comparación rápida

| Característica | UHMWPE virgen | UHMWPE reprocesado |

|---|---|---|

| Coste | Más alto | Baja |

| Pureza | 100% Resina pura | Contiene material reciclado |

| Rendimiento | Máximo | Reducido |

| Coherencia | Alta | Variable |

Esta elección influye directamente en la fiabilidad de la pieza final.

El ciclo de reprocesado consiste en fundir y reformar el material. Este proceso expone el UHMWPE al calor y a tensiones mecánicas. Inevitablemente, acorta sus cadenas moleculares ultralargas. Estas cadenas son la fuente de su excepcional resistencia.

Degradación de la cadena molecular

Cadenas más cortas significan un material más débil. Basándonos en investigaciones realizadas en colaboración con nuestros clientes, hemos visto que esto afecta directamente a dos propiedades clave. Se reduce la resistencia al impacto, lo que hace que el material sea más quebradizo. También disminuye la resistencia a las grietas por tensión5, un factor crítico en muchas aplicaciones.

Esto no significa que las calidades reprocesadas sean inútiles. Se trata de adecuar el material al trabajo. En PTSMAKE ayudamos a nuestros clientes a tomar la decisión correcta. Analizamos las necesidades específicas de cada pieza.

Cuándo utilizar cada grado

| Requisitos de la solicitud | Grado recomendado | Justificación |

|---|---|---|

| Alto desgaste e impacto | Virgen | Esencial para la durabilidad y la seguridad. |

| Productos sanitarios | Virgen | La pureza y la biocompatibilidad no son negociables. |

| Contacto con alimentos | Virgen | Necesario para el cumplimiento de la normativa y la seguridad. |

| Espaciadores no críticos | Reprocesado | Rentable para funciones poco estresantes. |

| Parachoques de uso general | Reprocesado | Aceptable cuando no se necesita el máximo rendimiento. |

Elegir bien evita fallos prematuros. También garantiza que no se gasta más de la cuenta en componentes no críticos.

El UHMWPE virgen garantiza el máximo rendimiento gracias a su estructura molecular intacta, por lo que resulta esencial para aplicaciones críticas. Los grados reprocesados ofrecen una alternativa rentable para funciones menos exigentes, pero con una resistencia y consistencia comprometidas. La elección depende totalmente de los requisitos de la aplicación.

¿Cómo se compara el UHMWPE con otros plásticos técnicos comunes?

Elegir el material adecuado es fundamental. Determina el rendimiento y la vida útil de su pieza. Comparemos el material UHMWPE con otros plásticos comunes.

Veremos el nailon, el acetal (POM) y el PTFE. Todos ellos son materiales excelentes. Pero sirven para fines distintos. Comprender sus diferencias clave es esencial para el éxito.

Un vistazo rápido: UHMWPE frente a alternativas

He aquí una rápida comparación para empezar. Muestra dónde brilla realmente el UHMWPE frente a los demás.

| Material | Resistencia al desgaste | Resistencia al impacto |

|---|---|---|

| UHMWPE | Más alto | Más alto |

| Nylon (PA) | Bien | Alta |

| Acetal (POM) | Muy buena | Bien |

| PTFE | Feria | Bajo |

Esto le da un punto de partida para la selección.

Profundizar en las propiedades de los materiales

En proyectos anteriores, en PTSMAKE hemos guiado a muchos clientes a través de este proceso de selección. La mejor elección depende siempre de las exigencias de cada aplicación.

Factores como la fricción, la humedad y el presupuesto desempeñan un papel muy importante. Por ejemplo, el nailon es fuerte pero absorbe agua. Esto puede cambiar sus dimensiones, haciéndolo inadecuado para aplicaciones húmedas de alta precisión.

El PTFE tiene el coeficiente de fricción6. Es increíblemente deslizante. Sin embargo, es más blando y no tan duradero como el UHMWPE. No soporta tan bien las cargas elevadas ni el desgaste abrasivo.

El acetal (POM) ofrece un gran equilibrio. Tiene una buena resistencia mecánica, baja absorción de humedad y una excelente maquinabilidad. Es un caballo de batalla fiable para muchas aplicaciones en las que el UHMWPE podría ser excesivo. Pero carece de la resistencia al impacto y a la abrasión del UHMWPE.

A continuación se ofrece una comparación más detallada basada en los resultados de nuestras pruebas y la experiencia de nuestros proyectos.

| Propiedad | UHMWPE | Nylon (PA66) | Acetal (POM) | PTFE |

|---|---|---|---|---|

| Resistencia al desgaste | Excelente | Bien | Muy buena | Feria |

| Resistencia al impacto | Excelente | Alta | Bien | Bajo |

| Coeficiente de fricción | Muy bajo | Moderado | Bajo | Más bajo |

| Absorción de humedad | Muy bajo | Alta | Bajo | Muy bajo |

| Coste relativo | Moderado | Bajo | Moderado | Alta |

Este gráfico ayuda a construir una matriz mental. Simplifica la elección del plástico de ingeniería adecuado para sus necesidades específicas, equilibrando el rendimiento con el coste.

Esta comparación demuestra que no existe un único "mejor" material. El UHMWPE es superior a la abrasión y al impacto. Sin embargo, el POM, el nailon o el PTFE podrían ser más adecuados en función de la exposición química, las necesidades de estabilidad dimensional o los requisitos de fricción.

¿Cuáles son los principales grados comerciales del material UHMWPE?

No todos los materiales de UHMWPE son iguales. Elegir la calidad adecuada es fundamental para el éxito de su proyecto. Los distintos aditivos crean materiales adaptados a retos específicos.

Comprender estas familias es el primer paso. Garantiza la selección de un material con un rendimiento fiable. Las principales categorías están diseñadas para distintas necesidades operativas.

| Familia de Grado | Función principal |

|---|---|

| Virgen estándar | Aplicaciones de uso general |

| Desgaste mejorado | Baja fricción, alta resistencia al desgaste |

| Antiestático | Disipación de la electricidad estática |

| Alta temperatura | Estabilidad térmica mejorada |

Esta estructura nos ayuda en PTSMAKE a orientar a los clientes hacia el material más adecuado. Evita el exceso de ingeniería y gestiona los costes con eficacia.

Grados vírgenes estándar

Este es su UHMWPE básico. No está modificado y suele cumplir las normativas de la FDA y el USDA. Es perfecto para equipos de procesamiento de alimentos y componentes de uso general en los que las condiciones extremas no son un factor. Ofrece un gran equilibrio entre resistencia al impacto y bajo coeficiente de fricción.

Rodamientos y grados de desgaste mejorados

Cuando las piezas se enfrentan a una fricción constante, el UHMWPE virgen puede no ser suficiente. Los grados mejorados incluyen lubricantes como aceite, cera o silicona. Estos aditivos se integran directamente en la matriz del material.

El resultado es un menor coeficiente de fricción y una mayor vida útil. En proyectos anteriores de PTSMAKE, hemos utilizado estas piezas para cojinetes, ruedas dentadas y bandas de desgaste, lo que ha prolongado considerablemente la vida útil de las piezas.

Grados antiestáticos

Los plásticos estándar pueden acumular carga estática. Se trata de un riesgo importante en la fabricación de productos electrónicos o en entornos explosivos. Las calidades antiestáticas lo solucionan incluyendo carbono u otras cargas conductoras.

Estos rellenos disipan de forma segura la carga estática. Esto evita daños en componentes sensibles y reduce los riesgos de ignición. Este grado es esencial para aplicaciones que requieren control sobre carga triboeléctrica7.

Grados de alta temperatura

El UHMWPE reticulado está diseñado para ofrecer estabilidad térmica. El proceso de reticulación crea enlaces más fuertes entre las moléculas. Esto permite que el material conserve sus propiedades mecánicas a temperaturas elevadas, cuando el UHMWPE estándar fallaría.

| Propiedad | Grado Virgen | Desgaste mejorado | Antiestático | Alta temperatura |

|---|---|---|---|---|

| Resistencia al desgaste | Bien | Excelente | Bien | Muy buena |

| Límite de temperatura | ~80°C | ~80°C | ~80°C | ~130°C |

| Control estático | Pobre | Pobre | Excelente | Pobre |

Elegir el grado correcto de UHMWPE es clave. Los aditivos crean versiones especializadas para necesidades específicas, desde la reducción de la acumulación estática hasta la mejora de la resistencia al desgaste en aplicaciones exigentes. Esto garantiza un rendimiento óptimo y una mayor vida útil de sus componentes.

¿Cómo modifican las propiedades las cargas como el vidrio o el carbono?

Los materiales de relleno no sólo sirven para reducir costes. En los plásticos de alto rendimiento, son herramientas poderosas. Los utilizamos para diseñar propiedades específicas de los materiales.

Esto mejora un polímero base para una aplicación única. Es como añadir barras de refuerzo al hormigón.

Adaptación del rendimiento de los plásticos

Rellenos como las fibras de vidrio o de carbono transforman los plásticos estándar. Los convierten en compuestos de alta resistencia. Esto permite usos más exigentes.

La elección del relleno depende totalmente del objetivo final.

| Propiedad | Base Nylon 66 | 30% Nylon 66 con fibra de vidrio |

|---|---|---|

| Resistencia a la tracción | Baja | Significativamente superior |

| Rigidez | Flexible | Muy rígido |

| Coste | Baja | Más alto |

Este sencillo cambio abre nuevas posibilidades para las piezas.

Refuerzo de fibra de vidrio

Añadir fibras de vidrio es una estrategia habitual. Lo hacemos para aumentar la resistencia mecánica y la rigidez. Esto hace que el plástico sea mucho más rígido.

También aumenta la resistencia a la compresión y la temperatura de deformación por calor. Es ideal para piezas sometidas a cargas constantes o en entornos calurosos.

Sin embargo, hay contrapartidas. El material se vuelve más quebradizo. Esto significa que su resistencia al impacto suele disminuir.

Las fibras de vidrio también hacen que el material sea abrasivo. Esto puede provocar un desgaste más rápido de los moldes de inyección y de las piezas acopladas. Durante la fase de diseño, siempre tenemos esto en cuenta.

Las propiedades finales también pueden ser muy anisótropo8. Esto significa que la pieza es más resistente en la dirección en que están alineadas las fibras.

Rellenos a base de carbono

Las cargas de carbono tienen funciones muy distintas. No siempre sirven para la resistencia mecánica.

Disipación estática

Un uso clave es la conductividad eléctrica. La adición de negro de humo o fibras de carbono hace que el plástico sea conductor.

Esto es fundamental para los armarios electrónicos. Ayuda a disipar de forma segura la electricidad estática, protegiendo los componentes sensibles.

Conductividad térmica

El carbono también puede mejorar la conductividad térmica. Ayuda a alejar el calor de una fuente.

En los proyectos de PTSMAKE hemos utilizado plásticos rellenos de carbono para componentes que actúan como disipadores de calor. Es una forma inteligente de gestionar el calor sin utilizar metal. Estos rellenos son eficaces en muchos polímeros, incluidos los especializados como el material UHMWPE.

Rellenos como el vidrio y el carbono son esenciales para la fabricación moderna. Nos permiten adaptar con precisión las propiedades de un polímero. Sin embargo, estas mejoras conllevan contrapartidas, como una menor resistencia al impacto o un mayor desgaste del molde, que deben gestionarse con cuidado.

¿Qué distingue al UHMWPE de grado médico del de grado industrial?

La diferencia fundamental no es sólo una etiqueta. Se trata de la seguridad del paciente. El UHMWPE industrial es un material robusto para maquinaria. Pero no está hecho para el cuerpo humano.

El UHMWPE de grado médico es fundamentalmente diferente. Comienza con materias primas más puras. El proceso de fabricación implica controles mucho más estrictos para garantizar la seguridad y el rendimiento en el interior de un paciente.

He aquí un sencillo desglose de las principales diferencias.

| Característica | UHMWPE de grado médico | UHMWPE de calidad industrial |

|---|---|---|

| Pureza | Extremadamente alto, sin aditivos | Pureza estándar, puede contener aditivos |

| Controla | Riguroso control de procesos y calidad | Normas industriales generales |

| Pruebas | Pruebas exhaustivas de biocompatibilidad | Sólo ensayos de propiedades mecánicas |

Estas distinciones no son menores. Son fundamentales para cualquier aplicación médica.

Aunque las especificaciones mecánicas pueden parecer similares sobre el papel, lo que realmente importa son los factores que no se ven. Elegir la calidad incorrecta es un riesgo que nadie en el sector médico puede permitirse. En PTSMAKE, cumplimos estrictamente las especificaciones de los materiales para nuestros clientes del sector médico.

Trazabilidad de principio a fin

En el caso de los productos sanitarios, todos y cada uno de los componentes deben ser trazables. Esto significa que podemos rastrear el material desde su forma de resina en bruto hasta la pieza mecanizada final. Esta cadena de custodia completa es un requisito innegociable. Garantiza la responsabilidad en caso de que surja algún problema. Las calidades industriales simplemente no tienen este nivel de documentación.

La norma de biocompatibilidad

Un material utilizado dentro del cuerpo debe ser seguro. No puede provocar una reacción tóxica ni ser rechazado. Esto se conoce como biocompatibilidad9. El material de UHMWPE de calidad médica se somete a rigurosas pruebas según normas como la ISO 10993. Este exhaustivo proceso valida que el material es seguro para su implantación a largo plazo. Las calidades industriales no se someten a estas pruebas vitales.

Controles de fabricación más estrictos

El entorno en el que se fabrican las piezas es importante. Los componentes de UHMWPE de calidad médica suelen fabricarse en entornos controlados. Esto evita la contaminación por polvo, aceites u otras partículas extrañas. La fabricación industrial no requiere estos estrictos protocolos, por lo que el producto final no es apto para aplicaciones médicas estériles.

Las diferencias son profundas. El UHMWPE de grado médico se define por su pureza, trazabilidad y pruebas de biocompatibilidad. Estos factores están ausentes en los grados industriales, lo que los hace completamente inseguros para cualquier dispositivo médico o implante, independientemente de su resistencia mecánica.

¿Para qué sirve la reticulación en el UHMWPE?

La reticulación es un proceso crucial. Mejora las propiedades del UHMWPE estándar. Lo utilizamos para preparar el material para aplicaciones más exigentes.

El método más común es la irradiación. Este proceso forja enlaces químicos entre las largas cadenas de polímeros.

Este cambio estructural aumenta drásticamente la resistencia al desgaste. También aumenta la temperatura de servicio del material, haciéndolo más duradero bajo tensión.

| Propiedad | Antes de la reticulación | Después de la reticulación |

|---|---|---|

| Resistencia al desgaste | Bien | Excelente |

| Dureza | Excelente | Bien |

El proceso de reticulación es fascinante. Normalmente, exponemos el material de UHMWPE a dosis controladas de radiación gamma o de haz de electrones.

Esta energía rompe algunos enlaces carbono-hidrógeno a lo largo de las cadenas poliméricas. Esta acción crea sitios altamente reactivos conocidos como radicales libres10.

Estos sitios inestables buscan rápidamente la estabilidad. Lo hacen formando nuevos y fuertes enlaces covalentes con las cadenas vecinas. Esto transforma las cadenas separadas en una robusta red tridimensional.

Esta estructura interconectada es el secreto de su mayor rendimiento. Restringe el movimiento molecular, por lo que es mucho más difícil que el material se desprenda de la superficie.

En proyectos anteriores, hemos visto que esto se traduce directamente en piezas que duran mucho más en entornos de alta fricción. Sin embargo, esta mayor rigidez tiene un coste.

El material se vuelve menos dúctil. Esto significa que su tenacidad y resistencia al impacto se reducen. La elección de utilizar UHMWPE reticulado es un compromiso de ingeniería.

| Comparación de funciones | UHMWPE estándar | UHMWPE reticulado |

|---|---|---|

| Estructura molecular | Cadenas independientes | Red 3D |

| Resistencia al desgaste | Alta | Extremadamente alto |

| Temperatura máxima de servicio | Baja | Más alto |

| Resistencia al impacto | Muy alta | Moderado |

La reticulación transforma el UHMWPE creando una sólida red molecular. Esto mejora significativamente la resistencia al desgaste y al calor, pero reduce la tenacidad y la resistencia al impacto, una compensación crítica para aplicaciones especializadas en las que la durabilidad es primordial.

¿Cómo se clasifican los materiales de UHMWPE por rangos de peso molecular?

Para entender el UHMWPE hay que empezar por su peso molecular. No es sólo un número técnico. Es el factor principal que define el grado y el rendimiento del material.

Las distintas gamas de pesos moleculares dan lugar a distintos grados. Cada grado ofrece un equilibrio único de propiedades. Esta categorización ayuda a los ingenieros a seleccionar el material perfecto para una aplicación específica.

He aquí un desglose simplificado de las categorías más comunes:

| Peso molecular (g/mol) | Designación común | Característica clave |

|---|---|---|

| 3,1 - 4,5 millones | Estándar / Alta calidad | Buen rendimiento general |

| 5,0 - 6,0 Millones | Calidad superior | Mayor resistencia al desgaste |

| > 6,0 millones | Ultra-Premium / Médico | Máxima resistencia al impacto y al desgaste |

Elegir el grado adecuado es crucial para el éxito del proyecto.

La relación entre peso molecular y rendimiento

Entonces, ¿por qué un mayor peso molecular da lugar a un material más resistente? Se trata de la longitud de las cadenas poliméricas. Las cadenas más largas crean más conexiones y solapamientos en la estructura del material.

Piénsalo como un plato de espaguetis. Las hebras cortas son fáciles de separar. Pero las hebras muy largas se enredan. Esto crea una masa mucho más fuerte y cohesiva. Este es el principio básico de la resistencia del UHMWPE.

Este aumento enredo en cadena11 mejora directamente las propiedades mecánicas clave. Las moléculas estrechamente unidas son mucho más eficaces para disipar la energía de los impactos y resistir las fuerzas abrasivas.

Mejoras de rendimiento con un mayor peso molecular

En nuestras pruebas internas en PTSMAKE, hemos observado sistemáticamente una correlación directa. A medida que aumenta el peso molecular, el rendimiento en áreas críticas mejora significativamente. Esto es especialmente cierto en aplicaciones de desgaste e impacto.

| Gama de pesos moleculares | Resistencia al impacto | Resistencia a la abrasión | Casos de uso típicos |

|---|---|---|---|

| 3-6 millones | Alta | Muy buena | Revestimientos de vertedero, carriles guía |

| >6 millones | Extremadamente alto | Excelente | Implantes médicos, engranajes de alta carga |

Para proyectos exigentes, a menudo orientamos a los clientes hacia grados superiores. El material de UHMWPE de mayor peso molecular garantiza la longevidad y la fiabilidad, incluso bajo fuertes tensiones.

En esencia, la clasificación del UHMWPE por peso molecular proporciona una hoja de ruta clara. Permite a los ingenieros y diseñadores adaptar un grado específico a las exigencias de rendimiento de su aplicación, garantizando unos resultados óptimos desde el principio.

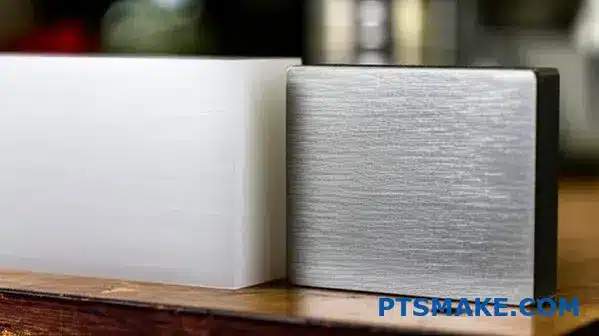

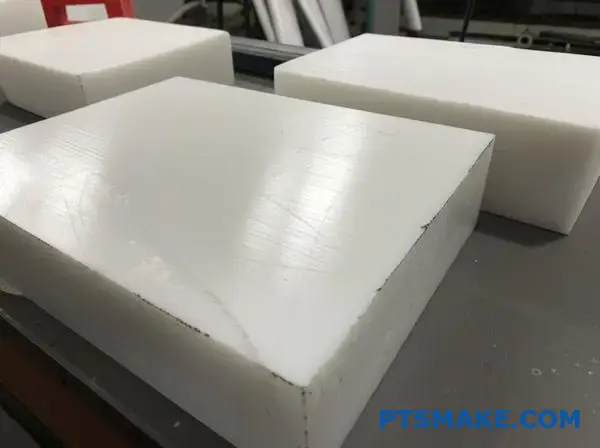

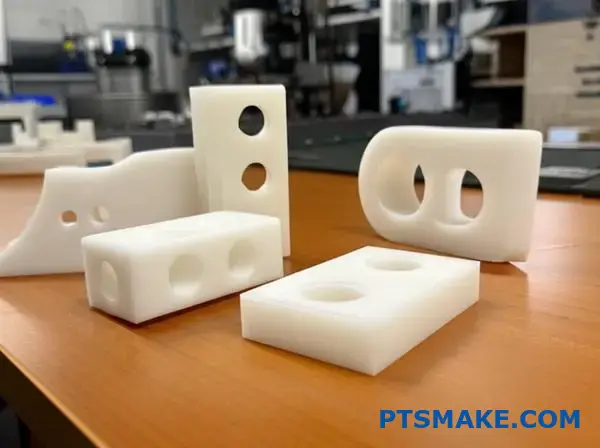

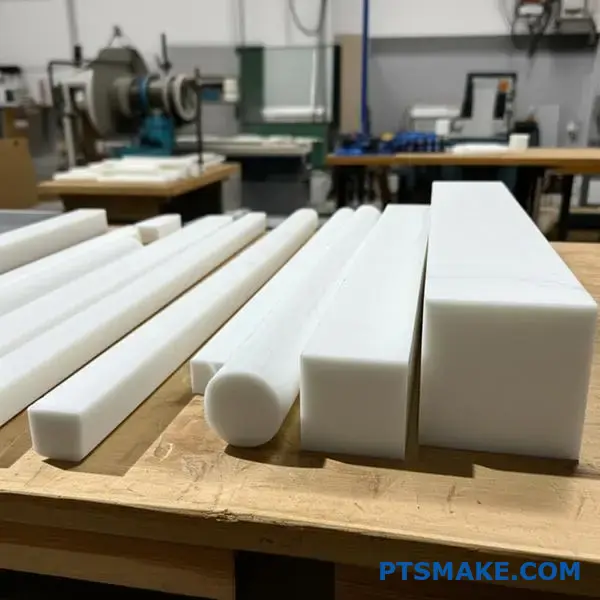

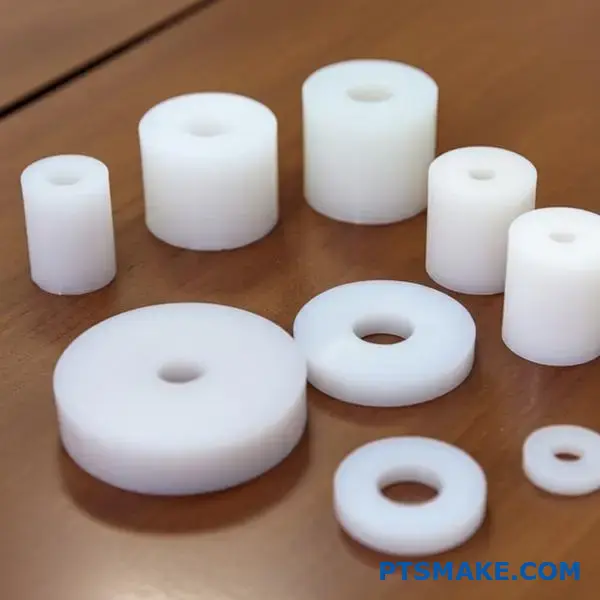

¿En qué formas comunes está disponible el UHMWPE para la práctica?

El UHMWPE es increíblemente versátil. No es un material de talla única. Lo encontrará en varias formas estándar, listo para el mecanizado o la integración. Esto lo hace adaptable a muchos proyectos diferentes.

Las formas más comunes son chapas, varillas y tubos. Son los caballos de batalla de las aplicaciones industriales. A partir de estas formas básicas, podemos crear innumerables piezas a medida.

Formas primarias

Los profesionales se encontrarán muy a menudo con estas formas básicas. Sirven como punto de partida para la fabricación a medida.

| Forma | Caso de uso común |

|---|---|

| Hojas | Revestimientos de tolva, bandas de desgaste |

| Varillas | Engranajes, bujes, rodillos |

| Tubos | Rodamientos, manguitos |

Formularios especializados

Además del material estándar, el UHMWPE también está disponible en formas avanzadas. Entre ellas se incluyen fibras de alta resistencia y láminas porosas exclusivas para aplicaciones muy específicas.

Conocer las formas disponibles de UHMWPE ayuda a seleccionar el punto de partida adecuado para su proyecto. Esta elección repercute directamente en la eficacia de la fabricación y el rendimiento final de la pieza. En PTSMAKE guiamos a nuestros clientes en este proceso de selección.

Una mirada más de cerca a cada formulario

Hojas y placas

Se producen a través de moldeo por compresión12 o extrusión de carnero. Son ideales para revestir tolvas y crear grandes superficies resistentes al desgaste. Su disponibilidad en varios espesores proporciona una gran flexibilidad de diseño.

Varillas y tubos

Las barras son perfectas para el mecanizado CNC de piezas como engranajes, cojinetes y rodillos. Los tubos son excelentes para crear casquillos o manguitos. A menudo trabajamos con estas formas para producir componentes de alta precisión para nuestros clientes de los sectores de la automoción y la robótica.

Perfiles personalizados

Los perfiles extruidos se fabrican con secciones transversales específicas. Son habituales para crear raíles guía personalizados, guías de cadena y otros componentes de desgaste con formas únicas. Minimizan los residuos de mecanizado.

Aplicaciones avanzadas

Las formas especializadas abren nuevas posibilidades.

| Formulario especializado | Característica clave | Industria |

|---|---|---|

| Fibras (Dyneema®, Spectra®) | Alta resistencia a la tracción | Aeroespacial, Médico |

| Láminas porosas sinterizadas | Porosidad controlada | Filtración, fluídica |

Estas formas avanzadas muestran el verdadero alcance del material UHMWPE. Desde chalecos antibalas hasta implantes médicos, su potencial es enorme.

En resumen, el UHMWPE está disponible en formas estándar, como planchas y varillas, para el mecanizado general. También se presenta en formas especializadas, como fibras de alta resistencia y láminas porosas, para aplicaciones muy específicas y exigentes.

¿Qué normas industriales (ASTM/ISO) rigen la especificación del UHMWPE?

Cuando se adquiere material de UHMWPE, las normas no son negociables. Son su garantía de calidad. Los dos principales organismos que establecen estas normas son ASTM International e ISO.

Para usos industriales generales, ASTM D4020 es el documento clave. Abarca desde la resina en bruto hasta formas acabadas como chapas y varillas.

En el ámbito médico, los requisitos son mucho más estrictos. ISO 5834 es la norma específica para el UHMWPE utilizado en implantes quirúrgicos. Saber qué norma se aplica es el primer paso hacia el éxito.

Conocer estas normas le ayudará a verificar la calidad del material y a evitar costosos errores. Eliminan las conjeturas y proporcionan un punto de referencia claro para el rendimiento. En PTSMAKE, siempre verificamos los certificados de materiales con estas normas.

ASTM D4020: Norma para el UHMWPE industrial

Es la norma básica para la mayoría de las aplicaciones no médicas. Define los requisitos de propiedades de los plásticos de UHMWPE.

Esto incluye especificar el peso molecular, la densidad y otras propiedades físicas. El cumplimiento de la norma ASTM D4020 garantiza que el material tenga la durabilidad esperada y una baja fricción.

ISO 5834: Norma para el UHMWPE de grado médico

Cuando una pieza se diseña para el cuerpo humano, prevalece la norma ISO 5834. Esta norma se aplica al UHMWPE utilizado en implantes quirúrgicos, como prótesis de cadera o rodilla.

Tiene controles mucho más estrictos sobre la pureza del material, los aditivos y la polimerización13 proceso. Esto garantiza que el material sea biocompatible y seguro para su uso a largo plazo dentro del cuerpo. Según nuestro trabajo con clientes médicos, aquí no hay lugar para el compromiso.

Una rápida comparación pone de relieve sus diferentes enfoques:

| Estándar | Aplicación principal | Principales ámbitos de interés |

|---|---|---|

| ASTM D4020 | Uso industrial y general | Rendimiento mecánico, consistencia |

| ISO 5834 | Implantes médicos | Biocompatibilidad, pureza, seguridad |

Seleccionar la norma correcta es fundamental. Alinea las propiedades del material con las exigencias de la aplicación, garantizando tanto la seguridad como la funcionalidad.

Para garantizar la calidad, ASTM D4020 es la norma de referencia para el material UHMWPE industrial. Para dispositivos médicos, la norma ISO 5834 es innegociable. Seguir estas directrices es crucial para verificar el rendimiento y la seguridad del material, protegiendo su proyecto del fracaso.

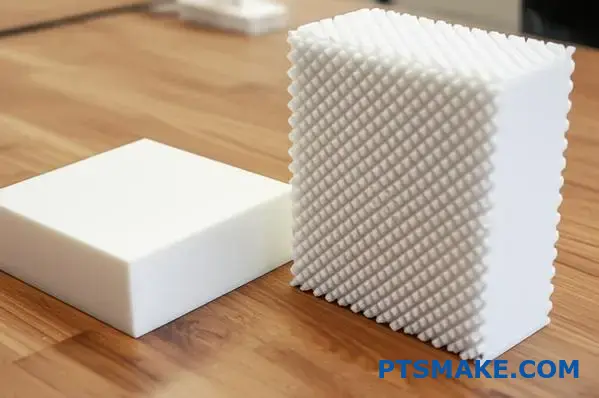

¿Cuáles son los distintos métodos de fabricación de formas de stock?

Comprender cómo se fabrican las formas de las existencias es fundamental. Ayuda a predecir el comportamiento del material. Los principales procesos de transformación son cruciales en este sentido.

Moldeo por compresión

Este método sirve para crear planchas grandes y gruesas. Requiere calor y una gran presión. Es ideal para componentes grandes y en bloque.

Extrusión Ram

Este proceso produce perfiles continuos. Piense en barras, tubos y otras formas largas. Es un enfoque muy diferente.

| Método | Producción primaria | Uso común |

|---|---|---|

| Moldeo por compresión | Hojas, bloques | Grandes piezas planas |

| Extrusión Ram | Varillas, tubos | Perfiles continuos |

Una mirada más profunda: Moldeo por compresión

En este proceso, colocamos resina polimérica o polvo en la cavidad de un molde. A continuación, el molde se calienta y se cierra.

Se aplica alta presión. Obliga al material a rellenar la cavidad. El material sufre un proceso denominado sinterización14 en el que las partículas se fusionan sin llegar a fundirse del todo. Este método es habitual en materiales como el UHMWPE.

Una mirada más profunda: Extrusión de carnero

La extrusión por pistón es un proceso semicontinuo. Un cilindro hidráulico empuja una masa compactada de material, a menudo denominada tocho, a través de una matriz calentada.

Esta fuerza da forma al material en un perfil continuo. El proceso se repite con nuevos tochos para crear largas longitudes de varillas o tubos. Es un método más lento y deliberado.

Cómo afecta el método a las propiedades

El método de fabricación influye directamente en la pieza final. Las chapas moldeadas por compresión pueden presentar cierta tensión interna. Esto es algo que siempre tenemos en cuenta durante el mecanizado en PTSMAKE.

Las piezas extruidas por estampación pueden presentar propiedades direccionales. Su resistencia puede variar a lo largo y a lo ancho de su diámetro.

| Característica | Moldeo por compresión | Extrusión Ram |

|---|---|---|

| Tipo de proceso | Lote | Semicontinuo |

| Estrés interno | Puede ser alto | Generalmente inferior |

| Complejidad de la forma | Limitado a bloques más sencillos | Perfiles complejos continuos |

| Lo mejor para | Láminas grandes, piezas gruesas | Varillas largas, tubos |

El moldeo por compresión y la extrusión por ariete son fundamentales para las formas en bruto. Uno crea grandes láminas, mientras que el otro forma perfiles continuos. El método elegido define las tensiones internas y las propiedades direccionales del material, lo que influye en el rendimiento final de la pieza y en su mecanizabilidad.

¿Cuándo se debe elegir un UHMWPE modificado en lugar de un grado estándar?

Decidirse por el material de UHMWPE adecuado no tiene por qué ser complejo. La elección depende de una pregunta: ¿su aplicación se enfrenta a un reto que el UHMWPE estándar no puede afrontar?

Empezar por la norma

El UHMWPE estándar es un material fantástico y versátil. Suele ser la elección por defecto para muchas aplicaciones debido a su excelente equilibrio entre propiedades y rentabilidad.

Identificar el factor limitante

Un grado modificado sólo se hace necesario cuando una limitación específica de la versión estándar compromete el rendimiento o la seguridad. Piense en ello como una mejora selectiva.

| Característica | UHMWPE estándar | Ejemplo de UHMWPE modificado |

|---|---|---|

| Temperatura máxima | ~80°C | ~130°C (reticulado) |

| Acumulación estática | Alta | Bajo (antiestático) |

Este enfoque le garantiza el rendimiento que necesita sin un exceso de ingeniería.

Para tomar la decisión correcta, sugiero un sencillo marco de toma de decisiones. En PTSMAKE utilizamos un proceso similar para guiar a nuestros clientes y asegurarnos de que obtienen el mejor material posible para sus piezas.

Un marco práctico

Este marco desglosa la decisión en pasos lógicos. Pasa de los requisitos generales a la elección de un material concreto.

1. Defina su entorno operativo

En primer lugar, enumere todos los retos medioambientales y operativos. ¿La pieza estará expuesta a altas temperaturas? ¿Funciona en un entorno con polvo o gases inflamables? ¿Está sometida a fuerzas abrasivas extremas?

2. Evaluar el UHMWPE estándar

A continuación, compruebe si el UHMWPE estándar cumple estos requisitos. En muchos casos, sí. Pero a veces aparece una brecha crítica. Por ejemplo, en la minería, el transporte de determinados materiales puede generar electricidad estática, lo que supone un riesgo para la seguridad.

3. Identificar la brecha de rendimiento

Este es el paso crucial. Si el UHMWPE estándar se queda corto, identifique exactamente por qué. El problema no es el material en sí, sino una propiedad específica. En entornos explosivos, el problema es su incapacidad para descargar la electricidad estática de forma segura. El material necesita propiedades disipativas15 para ser viable.

4. Adaptar la modificación a la necesidad

Una vez que la brecha está clara, la solución es sencilla. Se elige una modificación diseñada para resolver ese único problema.

| Escenario del problema | Propiedad limitante del grado estándar | Grado modificado recomendado |

|---|---|---|

| Calor y carga elevados | Baja estabilidad térmica | UHMWPE reticulado |

| Atmósfera explosiva | Alta resistividad superficial | UHMWPE antiestático |

| Alta fricción/Stick-Slip | Coeficiente de fricción estándar | UHMWPE con lubricación interna |

| Exposición UV (exterior) | Poca resistencia a los rayos UV | UHMWPE estabilizado a los rayos UV |

Este proceso estructurado evita las conjeturas y permite obtener componentes fiables, seguros y eficaces.

La conclusión es sencilla: empiece con el UHMWPE estándar como referencia. Sólo cambie a un grado modificado cuando identifique una carencia específica de rendimiento -como resistencia al calor o control estático- que su aplicación no pueda tolerar. Esto garantiza tanto el rendimiento como la rentabilidad.

¿Cómo puede gestionarse la dilatación térmica en el diseño del UHMWPE?

El UHMWPE tiene un índice de expansión térmica muy elevado. Puede dilatarse y contraerse unas diez veces más que el acero con los cambios de temperatura.

Se trata de un factor crítico en el diseño. Ignorarlo puede provocar que las piezas se atasquen, se deformen o fallen por completo. Un diseño adecuado tiene en cuenta este movimiento.

Cuantificar el reto

Entender los números ayuda. El coeficiente de expansión térmica del UHMWPE es significativo.

| Material | Coeficiente de dilatación térmica (por °C) |

|---|---|

| UHMWPE | ~1.3 x 10-⁴ |

| Acero | ~1.2 x 10-⁵ |

| Aluminio | ~2.3 x 10-⁵ |

Esta tabla muestra claramente por qué este material UHMWPE requiere una atención especial.

Normas prácticas de diseño para el UHMWPE

Gestionar esta expansión es sencillo con las reglas de diseño adecuadas. En PTSMAKE aplicamos estos principios para garantizar el rendimiento de las piezas a distintas temperaturas de funcionamiento. Se trata de dar al material espacio para moverse.

Regla 1: Aumentar la distancia de seguridad

Para cualquier pieza móvil, como cojinetes o componentes deslizantes, las holguras deben ser mayores que las que utilizaría para los metales. Así se evita que las piezas se agarroten al aumentar la temperatura.

La pieza necesita espacio para expandirse sin crear fricción o tensión excesivas. El alto Coeficiente de dilatación térmica16 es la razón directa de ello. A menudo aconsejamos a nuestros clientes que lo tengan en cuenta.

Regla 2: Utilice orificios sobredimensionados para las fijaciones

Cuando fije planchas o bloques de UHMWPE, no utilice nunca un tornillo ajustado. El material debe expandirse y contraerse alrededor del tornillo.

Una solución sencilla es utilizar orificios sobredimensionados o ranurados. Esto permite que el material se mueva libremente, evitando la acumulación de tensiones y posibles grietas alrededor de la ubicación del tornillo. Las arandelas ayudan a distribuir la carga uniformemente.

| Estrategia de fijación | Propósito |

|---|---|

| Orificios sobredimensionados | Permite la expansión radial |

| Agujeros ranurados | Permite la expansión lineal |

| Pernos de hombro | Proporciona un punto de giro fijo |

Regla 3: Evite las secciones largas y limitadas

Las secciones largas y delgadas de UHMWPE son propensas a doblarse o alabearse si están constreñidas en ambos extremos. A medida que el material se expande, no tiene otro lugar adonde ir que hacia los lados.

Es mejor fijar la pieza en un punto central. Deje que los extremos floten libremente con guías si es necesario. Este enfoque de diseño evita las tensiones y deformaciones inducidas térmicamente.

Para controlar la expansión térmica del UHMWPE, los diseñadores deben incorporar mayores holguras de funcionamiento para las piezas móviles, utilizar orificios sobredimensionados para las fijaciones y evitar constreñir las secciones largas. Estas sencillas reglas evitan el agarrotamiento, el alabeo y el fallo prematuro de los componentes acabados.

¿Cuáles son los métodos más eficaces para unir el UHMWPE?

La unión de UHMWPE presenta un desafío único. Su superficie cerosa y de baja fricción hace que los métodos de unión tradicionales sean ineficaces. Elegir el método adecuado es vital para la integridad estructural.

Fijación mecánica: La mejor elección

Para mayor fiabilidad, las fijaciones mecánicas suelen ser la mejor opción. Los pernos, tornillos y remaches crean uniones fuertes y predecibles sin necesidad de complejos tratamientos superficiales.

Adhesivos y soldadura

Estos métodos son posibles, pero requieren experiencia. Los adhesivos necesitan una preparación exhaustiva de la superficie para funcionar. La soldadura exige un control preciso para evitar la degradación del material.

He aquí un breve resumen de las opciones.

| Método | Fiabilidad | Facilidad de uso |

|---|---|---|

| Mecánica | Alta | Alta |

| Adhesivo | Bajo-Medio | Bajo |

| Soldadura | Medio-Alto | Medio |

Según nuestras pruebas, la fijación mecánica ofrece sistemáticamente los resultados más fiables para unir piezas de UHMWPE. Evita la inercia química del material.

Una mirada más atenta a las fijaciones mecánicas

Utilizar pernos o tornillos es sencillo. Este método sujeta físicamente las piezas entre sí. Esto garantiza una conexión robusta para aplicaciones exigentes. Hay que tener cuidado con las concentraciones de tensión alrededor de los orificios para evitar posibles grietas con el tiempo.

El obstáculo de la adhesión

Los adhesivos se enfrentan a un gran obstáculo. El UHMWPE tiene un baja energía superficial17, que impide que las colas humedezcan la superficie y formen una unión fuerte. Es como intentar pegar una sartén antiadherente.

Superar el reto

Para unir este material de UHMWPE, primero hay que modificar su superficie. Técnicas como el tratamiento con plasma, el tratamiento con llama o el grabado químico pueden aumentar la energía de la superficie. Sin embargo, estos procesos son especializados y añaden una complejidad y un coste considerables al proyecto.

Los matices de la soldadura de plásticos

La soldadura puede crear uniones fuertes y sin juntas. Métodos como la soldadura con gas caliente y la soldadura por extrusión son eficaces si se hacen correctamente. Pero para ello se necesitan técnicos cualificados y equipos especializados. El control preciso de la temperatura es crucial, ya que el sobrecalentamiento puede comprometer las propiedades del material.

| Característica | Fijación mecánica | Adhesión adhesiva | Soldadura de plásticos |

|---|---|---|---|

| Fuerza de las articulaciones | Muy alta | Variable | Alta |

| Coste del equipo | Bajo | Alta (para tratamiento) | Alta |

| Experiencia necesaria | Bajo | Alta | Alta |

| Lo mejor para | Montajes estructurales | Sellado ligero | Costuras continuas |

En resumen, la fijación mecánica es el método más fiable para unir el UHMWPE. Los adhesivos y la soldadura son alternativas viables, pero requieren tratamientos superficiales especializados y una ejecución experta para superar la resistencia inherente del material a la unión.

¿Qué acabados superficiales se pueden conseguir y cómo?

Al mecanizar el UHMWPE, el acabado superficial es único. No es como el metal. Normalmente se consigue una textura suave, casi cerosa.

Este acabado es una característica natural del material. Sin embargo, la calidad de esta superficie "tal como está mecanizada" es fundamental para el rendimiento.

Conseguir el mejor acabado posible requiere herramientas y conocimientos específicos. Exploremos qué es práctico y por qué.

| Tipo de acabado | Viabilidad | Casos de uso común |

|---|---|---|

| Estándar Liso | Alta | Bandas de desgaste, rodamientos |

| Ópticamente transparente | Muy difícil | No es un objetivo práctico |

A menudo, los clientes nos preguntan si podemos pulir el UHMWPE hasta conseguir un brillo de espejo. La respuesta es sencilla: conseguir una superficie de calidad óptica es extremadamente difícil. Por lo general, no es un objetivo práctico de fabricación.

La razón reside en las propiedades del material. El UHMWPE es blando y tiene un punto de fusión bajo. El pulido agresivo genera calor, lo que hace que la superficie se emborrone en lugar de alisarse. La estructura del material, que contiene partículas cristalinas y amorfo18 regiones, resiste el pulido uniforme.

Sin embargo, un acabado liso "como mecanizado" es vital. Para aplicaciones que exigen baja fricción y alta resistencia al desgaste, la calidad de la superficie lo es todo. Una superficie más lisa garantiza una resistencia mínima y prolonga considerablemente la vida útil del componente.

En PTSMAKE, nos centramos en perfeccionar este acabado inicial. Utilizando herramientas increíblemente afiladas y parámetros de corte refinados es como entregamos piezas que funcionan de forma fiable.

| Calidad de la superficie | Impacto por fricción | Vida útil de la pieza |

|---|---|---|

| Suave | Bajo | Ampliado |

| Áspero | Alta | Reducido |

En resumen, el material UHMWPE ofrece un acabado liso y ceroso. Aunque el pulido óptico no es práctico, una superficie mecanizada de alta calidad es crucial. Esta suavidad mejora directamente las propiedades de baja fricción y resistencia al desgaste del material, que son fundamentales para el rendimiento.

¿Cuáles son los fundamentos del diseño de almohadillas de desgaste con UHMWPE?

El diseño de almohadillas de desgaste con material UHMWPE parece sencillo. Sin embargo, el verdadero éxito está en los detalles. Acertar en ellos garantiza una larga vida útil y el máximo rendimiento.

Debemos tener en cuenta cuatro aspectos clave. Son el grosor, el acabado superficial, las fijaciones y la superficie de contacto. Cada uno de ellos desempeña un papel fundamental.

He aquí un rápido vistazo a los fundamentos del diseño.

| Fundamentos del diseño | Consideraciones clave |

|---|---|

| Espesor | Debe soportar la carga y el impacto |

| Acabado superficial | Debe ser liso para reducir la fricción |

| Fijación | Utilizar los herrajes adecuados para evitar tensiones |

| Superficie de contacto | La elección del material influye en la vida útil del sistema |

Descuidar cualquiera de ellos puede provocar un fallo prematuro.

Profundicemos en estos principios de diseño. Según nuestra experiencia en PTSMAKE, estos detalles separan un buen diseño de uno excelente. Hacerlos bien es crucial para la fiabilidad.

Cálculo del espesor necesario

El grosor depende de la carga y del impacto. Una almohadilla debe resistir la deformación bajo carga estática. También debe absorber la energía de los impactos dinámicos. Más grueso no siempre es mejor. Las almohadillas demasiado gruesas pueden atrapar calor, lo que afecta al rendimiento. El cálculo del índice de presión-velocidad (PV) ayuda a tomar esta decisión.

Garantizar una superficie de deslizamiento lisa

Un acabado liso en la almohadilla de desgaste de UHMWPE no es negociable. Minimiza el coeficiente inicial de fricción. Esto reduce el desgaste de rodaje tanto en la almohadilla como en el componente de acoplamiento. Una superficie rugosa puede actuar como un abrasivo, acelerando el desgaste.

Utilizar correctamente las fijaciones mecánicas

No atornillar nunca directamente sobre la superficie de UHMWPE. Utilice siempre arandelas de gran diámetro. Las arandelas distribuyen uniformemente la fuerza de apriete. De este modo se evitan las tensiones localizadas que provocan grietas. Para obtener una superficie enrasada, utilice orificios avellanados para las cabezas de los tornillos y las arandelas. Se trata de una práctica habitual en nuestros proyectos de mecanizado CNC. Toda la interacción entre estas superficies forma una Sistema tribológico19.

Consideraciones sobre la superficie de contacto

El material sobre el que se desliza la almohadilla de UHMWPE es fundamental.

| Material de acoplamiento | Dureza | Acabado | Rendimiento |

|---|---|---|---|

| Acero inoxidable 304 | Medio | Pulido | Excelente |

| Cromado duro | Alta | Pulido | Muy buena |

| Aluminio anodizado | Medio | Suave | Bien |

| Acero dulce | Bajo | Áspero | Pobre (puede causar abrasión) |

Lo mejor es una superficie dura, lisa y resistente a la corrosión. Prolonga la vida útil de todo el conjunto.

El diseño adecuado de las almohadillas de desgaste de UHMWPE requiere equilibrar cuatro elementos: calcular el grosor para la carga y el impacto, garantizar la suavidad de la superficie, utilizar una fijación correcta con arandelas y seleccionar una superficie de contacto compatible. Estos elementos fundamentales garantizan un rendimiento y una longevidad óptimos del sistema.

¿Cómo seleccionaría un grado de UHMWPE para una guía de transportador de alto desgaste?

Seleccionar el UHMWPE adecuado es un proceso práctico. Se trata de adaptar las propiedades del material a las exigencias del trabajo. Analicemos juntos un caso real.

Empezar por la norma

Siempre empezamos con una línea de base. Para la mayoría de las guías transportadoras, un grado virgen estándar de material UHMWPE es un buen punto de partida.

Ofrece un bajo coeficiente de fricción. También proporciona una excelente resistencia general al desgaste para muchas aplicaciones comunes.

| Grado | Característica principal | Lo mejor para |

|---|---|---|

| UHMWPE virgen | Baja fricción | Uso general |

| Antiestático | Control ESD | Electrónica, Polvos |

| Desgaste mejorado | Resistencia a la abrasión | Materiales abrasivos |

Esta selección inicial sienta las bases para un posterior perfeccionamiento basado en la información sobre el rendimiento.

Un flujo práctico de toma de decisiones

Imaginemos un proyecto del que nos ocupamos en PTSMAKE. Un cliente necesitaba un nuevo sistema de guías para una línea de envasado de alta velocidad. Empezamos mecanizando guías de UHMWPE virgen.

Identificar un reto específico: estática

Al principio, las guías funcionaron bien. Sin embargo, el cliente informó de un problema. El polvo fino de su producto se adhería a las guías debido a la electricidad estática. Esto provocaba bloqueos.

Nuestra solución fue sencilla. Cambiamos a un grado de UHMWPE antiestático. Este material incluye aditivos que disipan de forma segura las cargas estáticas. El problema de la adherencia del polvo se resolvió de inmediato.

Afrontar otro reto: Abrasión

Consideremos ahora una aplicación diferente. Un cliente transportaba minerales gruesos y abrasivos. La guía de UHMWPE virgen estándar se desgastaba mucho más rápido de lo aceptable.

Esto requería un enfoque diferente, centrado en el material de propiedades tribológicas20. Necesitábamos algo más duro.

Nuestra recomendación fue un grado mejorado contra el desgaste. Estas fórmulas avanzadas contienen lubricantes sólidos o agentes de refuerzo. Aumentan significativamente la resistencia al desgaste abrasivo.

| Escenario | Grado inicial | Problema identificado | Actualización recomendada |

|---|---|---|---|

| Envasado en polvo | UHMWPE virgen | Acumulación estática | UHMWPE antiestático |

| Transporte de minerales | UHMWPE virgen | Alta abrasión | UHMWPE mejorado contra el desgaste |

Este proceso metódico garantiza que la selección final se adapte perfectamente a la aplicación.

Seleccionar el mejor UHMWPE implica un proceso lógico. Empiece con un grado estándar, observe su rendimiento y, a continuación, mejórelo en función de retos específicos como la estática o la alta abrasión. Este enfoque iterativo garantiza que la pieza funcione de forma óptima y dure más.

Analizar un caso práctico de fallo de UHMWPE en una aplicación de rodamientos.

Examinemos un caso de fallo común. Un casquillo de UHMWPE en un sistema transportador de alta carga falló prematuramente. Esto provocó un tiempo de inactividad inesperado.

Entender por qué fallan las piezas es clave. Ayuda a prevenir futuros problemas. También ayuda a seleccionar mejor los materiales. Este caso práctico pone de relieve los factores críticos del diseño.

Resumen inicial del problema

Recibimos una llamada sobre un fallo catastrófico de un buje. La línea transportadora del cliente estaba completamente parada. Esto es lo que supimos inicialmente.

| Parámetro | Descripción |

|---|---|

| Componente | Casquillo de rodillo transportador de UHMWPE |

| Aplicación | Transportador industrial de alta resistencia |

| Problema | Deformación severa y convulsiones después de 3 meses |

| Vida útil prevista | Más de 24 meses |

Este fallo fue costoso. Teníamos que encontrar la causa rápidamente.

Una inmersión más profunda en el fracaso

En un proyecto anterior de PTSMAKE se produjo un problema similar. Descubrimos que los fallos rara vez se deben a una única causa. Suele ser una combinación de factores. Una investigación sistemática es siempre el primer paso.

Investigación de las causas profundas

Empezamos analizando el entorno operativo. Comparamos las especificaciones de diseño con las condiciones de trabajo reales. Aquí es donde solemos encontrar discrepancias. El entorno puede cambiar con el tiempo.

La investigación reveló varios factores contribuyentes. El diseño original no tenía en cuenta los recientes aumentos de la velocidad y la carga de producción.

Analizar los factores clave

El fallo se debió a varias causas. El calor, la presión y la calidad incorrecta del material desempeñaron un papel importante. La interacción entre estos elementos provocó el fallo. La mala holgura inicial del diseño fue el golpe final.

| Factor | Especificado | Funcionamiento real | Impacto |

|---|---|---|---|

| Carga (MPa) | 2.5 | 4.0 | Límite de fluencia superado |

| Velocidad (m/s) | 0.5 | 1.0 | Aumento del calor por fricción |

| Temp (°C) | 40 | 65 | Desgaste acelerado |

| Distancia (mm) | 0.25 | 0.25 | Insuficiente para la expansión térmica |

La elevada temperatura provocó la dilatación del material UHMWPE. Con una holgura insuficiente, esto provocó el agarrotamiento. El material tribológico21 propiedades no eran adecuadas para estas tensiones y temperaturas elevadas.

El grado del material importa

Además, se utilizó un grado estándar de UHMWPE. Un grado especializado, estabilizado térmicamente, habría funcionado mejor. Habría soportado mejor las temperaturas y cargas más elevadas.

Este caso demuestra por qué es vital un análisis detallado de la aplicación. En PTSMAKE trabajamos con nuestros clientes para comprender todos los detalles operativos. Así nos aseguramos de elegir el material adecuado desde el principio.

Este análisis muestra que el fallo del buje se debió a múltiples causas. La sobrecarga, el calor excesivo debido a las altas velocidades y la holgura insuficiente crearon una tormenta perfecta. El material de UHMWPE de calidad incorrecta no pudo soportar estas tensiones combinadas, lo que provocó un rápido desgaste y agarrotamiento.

¿Cómo justificaría el uso de UHMWPE frente al bronce en un casquillo?

Elegir el material adecuado para un casquillo es una decisión crítica. Va más allá del precio inicial. Hay que tener en cuenta todo el ciclo de vida de la pieza.

¿Por qué elegir el UHMWPE en lugar del bronce tradicional? La justificación reside en una propuesta de valor superior. Los compararemos en función de parámetros clave. Entre ellos se incluyen el peso, la resistencia a la corrosión, la lubricación, el ruido y el coste total de propiedad. Este análisis revela un claro ganador para muchas aplicaciones modernas.

Decidir entre estos materiales requiere un cambio de perspectiva. No se trata sólo de comprar un componente. Está invirtiendo en eficiencia operativa a largo plazo. El verdadero valor surge cuando se mira más allá del precio de compra inicial.

Comparación completa

Tenemos que analizar cómo se comporta cada material en el mundo real. En proyectos anteriores, en PTSMAKE hemos ayudado a nuestros clientes a evaluar cuidadosamente estas compensaciones. Las diferencias de rendimiento suelen ser significativas.

Esta comparación directa pone de manifiesto las ventajas de utilizar un polímero moderno como el UHMWPE.

| Métrica | Casquillo de bronce | Casquillo de UHMWPE |

|---|---|---|

| Peso | Pesado, aumenta la masa total del sistema | Muy ligero (1/8 de bronce) |

| Resistencia a la corrosión | Susceptible a la corrosión y la oxidación | Excelente, inerte a la mayoría de los productos químicos y a la humedad |

| Lubricación | Requiere engrase y mantenimiento periódicos | Autolubricante, no necesita lubricante externo |

| Nivel de ruido | Puede ser ruidoso, contacto metal con metal | Amortigua eficazmente el ruido y las vibraciones |

| Mantenimiento | Alta; requiere limpieza y reengrase | Prácticamente sin mantenimiento |

La naturaleza autolubricante del material UHMWPE se debe a su muy baja coeficiente de fricción22. Esta propiedad elimina la necesidad de grasa. Reduce los plazos de mantenimiento y crea un entorno operativo más limpio, una gran ventaja en industrias como la alimentaria o la de dispositivos médicos.

Coste total de propiedad (TCO)

El bronce puede tener un tacto familiar, pero el UHMWPE suele ofrecer un menor coste total de propiedad. Esto tiene en cuenta el coste del material, una instalación más sencilla gracias a su bajo peso y una reducción drástica de los costes de mantenimiento a lo largo de la vida útil del casquillo.

En definitiva, el UHMWPE ofrece una atractiva propuesta de valor. Reduce el mantenimiento, disminuye los costes operativos y mejora el rendimiento gracias a la reducción de peso y ruido. Esto lo convierte en una inversión inteligente a largo plazo en comparación con el bronce tradicional para muchas aplicaciones.

¿Cuáles son las nuevas aplicaciones de los materiales de UHMWPE?

El material UHMWPE ya no es sólo para engranajes industriales. Sus propiedades únicas lo están llevando a nuevas y emocionantes fronteras. Estamos viendo cómo transforma industrias.

La frontera de la innovación

Protección de última generación

Este material crea tejidos increíblemente resistentes pero ligeros. Se utilizan para armaduras personales, ofreciendo una mejor protección a las fuerzas del orden y al personal militar.

Impulsar el futuro

En los vehículos eléctricos, el UHMWPE está adquiriendo una importancia crucial. Se utiliza en separadores de baterías, mejorando la seguridad y el rendimiento. Se trata de un sector en rápido crecimiento.

| Sector emergente | Aplicación clave | Ventajas fundamentales |

|---|---|---|

| Defensa y seguridad | Textiles balísticos avanzados | Relación resistencia/peso superior |

| Automoción (EV) | Separadores de baterías | Mayor seguridad y eficacia |

| Operaciones marítimas | Cuerdas de alto rendimiento | Más fuerte que el acero, pero flotante |

| Medicina avanzada | Nuevos implantes ortopédicos | Gran resistencia al desgaste y biocompatibilidad |

Una mirada más profunda a los usos innovadores

El verdadero potencial del material UHMWPE brilla en estas nuevas aplicaciones. Cada una de ellas aprovecha sus puntos fuertes de forma única, exigiendo una nueva precisión de fabricación.

Textiles avanzados en blindaje personal

Las fibras de UHMWPE se tejen en tejidos avanzados. Estos tejidos detienen los proyectiles con mayor eficacia que los materiales tradicionales como el Kevlar, pero con una fracción de su peso. Esta innovación reduce significativamente la carga para el usuario.

Revolucionando las baterías de los vehículos eléctricos

En los vehículos eléctricos, la seguridad es primordial. El UHMWPE se utiliza para crear un separador fino y duradero entre el ánodo y el cátodo. Así se evitan los cortocircuitos. El material se transforma en un membrana microporosa23 que permita el libre paso de los iones. En nuestro trabajo en el PTSMAKE, reconocemos que controlar la porosidad y el grosor de tales películas requiere una inmensa precisión.

| Comparación de funciones | Separador de UHMWPE | Separador tradicional de poliolefina |

|---|---|---|

| Resistencia a la perforación | Excepcional | Bien |

| Estabilidad química | Muy alta | Alta |

| Espesor para el rendimiento | Puede hacerse más fino | Espesor estándar |

| Desconexión de seguridad | Excelente | Bien |

Nuevos horizontes marinos y médicos

En las aplicaciones marinas, los cables de UHMWPE están sustituyendo a los de acero. Son más resistentes, ligeros y flotan. En el campo médico, su biocompatibilidad y su superficie de baja fricción lo hacen ideal para la próxima generación de prótesis articulares y cables quirúrgicos.

El material UHMWPE está impulsando avances significativos en diversos sectores de alta tecnología. Desde armaduras personales ligeras hasta baterías de vehículos eléctricos más seguras e implantes médicos duraderos, su combinación única de propiedades está permitiendo crear productos de nueva generación que antes eran imposibles.

¿Cómo se calcula la rentabilidad de una solución de UHMWPE?

Más allá del precio inicial

Centrarse sólo en el coste inicial del material de UHMWPE es un error común. Este enfoque ofrece una imagen incompleta.

El verdadero valor de una solución material se revela a lo largo de toda su vida útil. Para entenderlo, necesitamos una perspectiva más amplia.

Coste total de propiedad (TCO)

En PTSMAKE orientamos a nuestros clientes utilizando un modelo de Coste Total de Propiedad (CTP). Esto tiene en cuenta todos los gastos desde el primer día hasta la sustitución.

| Factor | Coste inicial | Vista TCO |

|---|---|---|

| Material | El único objetivo | Una parte de la ecuación |

| Mantenimiento | No se considera | Un gran ahorro |

| Vida útil | Ignorado | Clave del valor a largo plazo |

Creación de un modelo sencillo de coste total de propiedad

Desglosemos el modelo de coste total de propiedad para ver cómo funciona. Se trata de equilibrar la inversión inicial con las ganancias operativas a largo plazo. Se trata de un enfoque práctico que hemos perfeccionado a través de muchos proyectos de clientes.

Inversión inicial

Esta parte es sencilla. Incluye el precio del material en bruto de UHMWPE. También incluye la fabricación, como el mecanizado CNC, para producir el componente final. Sin embargo, esto es sólo el punto de partida de su cálculo.

Ahorro a largo plazo desbloqueado

Aquí es donde una solución de UHMWPE demuestra realmente su valía. El ahorro se acumula significativamente a lo largo de los años de funcionamiento. El bajo Coeficiente de fricción24 es un factor clave de este ahorro.

Los costes de mantenimiento caen en picado. Como el UHMWPE es autolubricante, se eliminan los gastos en grasa, aceite y la mano de obra necesaria para aplicarlos. Esto también se traduce en entornos operativos más limpios.

Nuestras pruebas demuestran que la vida útil de las piezas es sustancialmente mayor. En aplicaciones de alto desgaste, las piezas de UHMWPE pueden durar más que los metales y otros plásticos, lo que reduce el número de sustituciones y los tiempos de inactividad.

| Categoría de costes | Material tradicional (por ejemplo, acero) | Solución de UHMWPE |

|---|---|---|

| Coste inicial | Bajo a moderado | Moderado |

| Lubricación | Requerido Regularmente | No es necesario |

| Mano de obra de mantenimiento | Alta | Muy bajo |

| Frecuencia de sustitución | Más alto | Baja |

| Daños en las piezas de contacto | Posible | Mínimo |

Por último, protege el resto de su equipo. Su superficie lisa y no abrasiva reduce el desgaste de las piezas acopladas, evitando costosos daños colaterales a su conjunto más grande.

Un verdadero análisis de rentabilidad se basa en un modelo de coste total de propiedad. Aunque la inversión inicial para una solución de material de UHMWPE puede ser más alta, proporciona ahorros significativos a largo plazo en costes de mantenimiento, lubricación y sustitución, lo que demuestra su valor superior.

Libere todo el potencial del UHMWPE con la experiencia de PTSMAKE

¿Listo para optimizar su próximo proyecto con material UHMWPE? Póngase en contacto con PTSMAKE para obtener un presupuesto rápido y preciso sobre mecanizado CNC de precisión o moldeo por inyección. Deje que nuestros más de 20 años de experiencia le proporcionen piezas de UHMWPE personalizadas de alta calidad que satisfagan sus demandas más exigentes.

Descubra cómo estas débiles fuerzas intermoleculares influyen significativamente en las propiedades físicas de un material. ↩

Aprenda cómo afecta esta propiedad al flujo de materiales y al procesamiento durante la fabricación. ↩

Descubra cómo esta propiedad única ayuda a los materiales a absorber los impactos sin sufrir daños permanentes. ↩

Descubra cómo influye esta propiedad en la selección de materiales para piezas y aplicaciones de precisión. ↩

Obtenga más información sobre cómo afecta esta propiedad a la longevidad de las piezas en entornos exigentes. ↩

Aprenda cómo afecta este valor a la pérdida de energía y al desgaste del material en los componentes móviles. ↩

Aprenda cómo se acumula la electricidad estática y por qué es importante en la selección de materiales. ↩

Aprenda cómo influye la orientación de las fibras en la resistencia y el rendimiento de una pieza en distintas direcciones. ↩

Comprender por qué la interacción de un material con el tejido humano es fundamental para la seguridad de los productos sanitarios. ↩

Haga clic para comprender cómo estos átomos altamente reactivos son la clave para crear redes de polímeros más resistentes. ↩

Conozca el principio microscópico que confiere al UHMWPE su extraordinaria tenacidad. ↩

Obtenga más información sobre este proceso crucial para producir formas y piezas sólidas de polímero en stock. ↩

Descubra cómo este proceso químico crea las largas cadenas moleculares que confieren al UHMWPE sus excepcionales propiedades. ↩

Haga clic para comprender la ciencia que hay detrás de cómo se unen las partículas de polímero. ↩

Explore cómo estas propiedades son fundamentales para la seguridad en aplicaciones industriales sensibles. ↩

Descubra cómo afecta esta propiedad a la selección de materiales y al proceso de diseño. ↩

Descubra por qué esta propiedad hace que los materiales sean resbaladizos y resistentes a la adherencia. ↩

Aprenda cómo la estructura interna de un material dicta sus capacidades de acabado superficial y sus retos de mecanizado. ↩

Aprenda cómo la interacción de las superficies, el lubricante y el entorno afectan al desgaste y la fricción en los sistemas mecánicos. ↩

Conozca cómo afectan las interacciones de las superficies de los materiales al desgaste, la fricción y la lubricación en nuestra guía detallada. ↩

Explore cómo la fricción, el desgaste y la lubricación influyen en la selección de materiales para piezas móviles. ↩

Descubra cómo esta propiedad influye directamente en el desgaste, la eficiencia energética y la limpieza operativa de sus diseños. ↩

Comprenda la compleja ingeniería que hay detrás de estos componentes esenciales de las baterías de los vehículos eléctricos y su impacto en la seguridad. ↩

Descubra cómo influye esta propiedad clave en el desgaste, el consumo de energía y el rendimiento general de la pieza. ↩