Está desarrollando un proyecto de moldeo por inyección de metales, pero la complejidad técnica le parece abrumadora. Desde los parámetros de inyección hasta las variables de sinterización, pasando por la selección de materiales y la prevención de defectos, hay innumerables piezas móviles que pueden hacer descarrilar el éxito de su fabricación.

El moldeo por inyección de metales (MIM) es un proceso de fabricación pulvimetalúrgico que combina la flexibilidad de diseño del moldeo por inyección de plásticos con la resistencia y la integridad de los metales forjados, produciendo piezas complejas de alta precisión mediante etapas de inyección de materia prima, desbobinado y sinterización.

Esta guía analiza todos los aspectos críticos de la fabricación MIM, desde las fases fundamentales del proceso hasta las técnicas avanzadas de resolución de problemas. Tanto si está evaluando el MIM frente al mecanizado CNC como si está optimizando su producción actual, encontrará soluciones prácticas a retos de fabricación reales.

¿Qué define fundamentalmente la etapa de moldeo por inyección en el moldeo por inyección de metales (MIM)?

La etapa de moldeo por inyección es donde se produce la magia. Transforma la materia prima preparada en un componente sólido con forma. Es lo que se conoce como "pieza verde"."

Conseguimos esta forma utilizando calor y presión precisos. Piense en ello como un proceso de moldeado muy controlado. Cada variable es importante.

Variables clave de control

El éxito de esta etapa depende de cuatro parámetros clave. Influyen directamente en la calidad de la pieza final. Hay que acertar con ellos.

| Variable | Impacto físico | Importancia |

|---|---|---|

| Temperatura | Afecta a la viscosidad y el flujo de la materia prima | Fundamental para el llenado completo del molde |

| Presión | Introduce el material en la cavidad del molde | Garantiza la densidad y el detalle de las piezas |

| Velocidad de inyección | Determina la rapidez de llenado del molde | Influye en el acabado superficial y los defectos |

| Tiempo de espera | Mantiene la presión mientras la pieza se enfría | Evita la contracción y los huecos |

Acertar con estos parámetros es fundamental. Garantiza la integridad de la pieza verde antes de que pase a las siguientes fases.

La física del llenado de moldes

La fase de moldeo por inyección es una delicada danza de la física. En esencia, estamos gestionando el flujo de un material muy complejo. La materia prima, una mezcla de polvo metálico y aglutinante, debe fluir como un líquido.

Este flujo debe ser perfecto. Tiene que llenar cada pequeña hendidura de la cavidad del molde sin ningún defecto. El objetivo es crear una pieza verde homogénea. Esta pieza es frágil, pero mantiene la geometría precisa para el producto final.

El comportamiento de la materia prima en estas condiciones es complejo. Su reología1 cambia drásticamente con pequeños cambios de temperatura o presión. En nuestros proyectos en PTSMAKE, hemos comprobado que incluso unos pocos grados pueden marcar la diferencia.

Prevención de defectos en la parte verde

Controlando las variables del proceso es como garantizamos la integridad de la pieza verde. Un ajuste incorrecto puede provocar problemas importantes. Estos problemas pueden comprometer toda la pieza.

Por ejemplo, si la velocidad de inyección es demasiado alta, puede quedar aire atrapado. Si el tiempo de retención es demasiado corto, la pieza puede presentar marcas de hundimiento. Equilibramos meticulosamente estos factores.

| Defecto común | Causa principal (variable) | Cómo lo abordamos |

|---|---|---|

| Disparo corto | Baja temperatura / presión | Aumentar la temperatura de la materia prima o la presión de inyección |

| Flash | Alta velocidad de inyección / presión | Reducir la velocidad u optimizar la fuerza de sujeción |

| Marcas de fregadero | Tiempo de mantenimiento / Presión insuficientes | Aumentar el tiempo de mantenimiento y la presión para llenar el molde |

| Deformación | Enfriamiento / Temperatura desiguales | Ajuste la temperatura del molde para un enfriamiento uniforme |

Dominar estas variables define el éxito del proceso de moldeo por inyección de metales.

La etapa de moldeo por inyección utiliza calor, presión, velocidad y tiempo precisos para dar forma a la materia prima metálica y convertirla en una "pieza verde". La integridad de este frágil componente depende totalmente del equilibrio de estas variables para garantizar un llenado completo y sin defectos del molde.

¿Cuáles son las limitaciones fundamentales que impone el moldeo por inyección de metales (MIM) al diseño de piezas?

El moldeo por inyección de metales (MIM) no se limita a la forma final. El éxito depende del diseño del propio proceso.

La física del flujo de materias primas y de la sinterización crea reglas específicas. Ignorarlas provoca defectos y quebraderos de cabeza en la fabricación.

Principios básicos del diseño MIM

Espesor de pared y caudal

La uniformidad del grosor de las paredes es crucial. Garantiza un llenado uniforme del molde y un enfriamiento uniforme de la pieza. Así se evitan problemas comunes como las marcas de hundimiento y el alabeo.

Ángulos de calado y radios

Los ángulos de desmoldeo adecuados ayudan a que la pieza "verde" salga del molde sin daños. Los amplios radios de las esquinas reducen las concentraciones de tensiones y evitan las grietas durante la sinterización.

| Norma de diseño | Razón | Defecto común evitado |

|---|---|---|

| Paredes uniformes | Garantiza un flujo y una refrigeración constantes | Marcas de hundimiento, alabeo |

| Ángulos de calado | Facilita la expulsión de la pieza del molde | Arañazos, roturas |

| Radios de esquina | Reduce la concentración de tensiones | Grietas, puntos débiles |

La fase más crítica que dicta el diseño MIM es la sinterización. Durante este paso, la pieza se contrae considerablemente hasta alcanzar su densidad final. Esta transformación debe gestionarse cuidadosamente.

Navegar por la transformación de la sinterización

Contabilización de las mermas

Esta contracción suele ser previsible, en torno a 15-20%. Sin embargo, las geometrías complejas pueden plantear problemas.

Por ejemplo, la dirección del flujo de material durante el moldeo puede influir en las dimensiones finales tras la sinterización. Esto puede dar lugar a contracción anisotrópica2, donde la pieza se contrae de forma diferente a lo largo de varios ejes. En PTSMAKE, modelamos este comportamiento para garantizar la precisión.

El papel de los apoyos

Al igual que en la impresión 3D, algunas características necesitan soporte. No durante el moldeo, sino durante la sinterización.

Los voladizos o las secciones largas y delgadas pueden combarse o deformarse por su propio peso en el horno. Diseñamos estructuras de soporte temporales u orientamos la pieza para que sea autoportante y mantenga su forma.

| Característica | Riesgo de sinterización | Estrategia de mitigación |

|---|---|---|

| Grandes vanos sin soporte | Flacidez o distorsión | Añadir soportes temporales |

| Cambios bruscos de grosor | Contracción desigual, grietas | Transiciones graduales, perforación |

| Canales internos complejos | Gas atrapado, distorsión | Diseño autoportante |

Dominar el moldeo por inyección de metales exige diseñar para todo el proceso, no sólo la pieza final. Cumplir las normas sobre grosor de pared, ángulos de desmoldeo y, sobre todo, contracción por sinterización es fundamental para conseguir un componente robusto, sin defectos y que cumpla las especificaciones.

¿Cuáles son las principales categorías de aleaciones metálicas compatibles con el moldeo por inyección de metales (MIM)?

El moldeo por inyección de metales (MIM) admite una amplia gama de aleaciones metálicas. Esta flexibilidad es la clave de su éxito. Podemos agrupar estos materiales en tres familias principales. Cada familia tiene propiedades únicas. Esto los hace adecuados para diferentes aplicaciones.

Aleaciones ferrosas

Son materiales a base de hierro. Son los más comunes en MIM. Ofrecen gran solidez y resistencia al desgaste a un buen coste.

Aleaciones no ferrosas

Estas aleaciones no contienen hierro como componente principal. Se eligen por sus propiedades específicas. Por ejemplo, ligereza o alta conductividad.

Aleaciones especiales

Este grupo incluye materiales para condiciones extremas. Soportan altas temperaturas, grandes esfuerzos o necesidades de alta densidad.

He aquí un breve resumen:

| Familia de aleaciones | Características principales | Aplicaciones comunes |

|---|---|---|

| Aleaciones ferrosas | Alta resistencia, dureza y rentabilidad | Automoción, armas de fuego, herramientas industriales |

| Aleaciones no ferrosas | Ligero, resistente a la corrosión, conductor | Medicina, electrónica, aeroespacial |

| Aleaciones especiales | Resistencia a temperaturas extremas, alta densidad | Turbinas aeroespaciales, defensa, blindaje médico |

Profundicemos en estas familias de aleaciones. La elección del material adecuado es fundamental para el éxito de su proyecto. En PTSMAKE guiamos a nuestros clientes en este proceso de selección. Adaptamos las propiedades de los materiales a las necesidades de rendimiento.

Las aleaciones ferrosas en profundidad

Las aleaciones ferrosas son los caballos de batalla de la industria MIM.

Aceros inoxidables

A menudo se utilizan aceros inoxidables como el 17-4PH y el 316L. El 17-4PH es apreciado por su alta resistencia y su buena resistencia a la corrosión. El 316L es un austenítico3 grado. Ofrece una resistencia superior a la corrosión, por lo que es ideal para aplicaciones médicas y marinas.

Aceros para herramientas

Los aceros para herramientas son conocidos por su excepcional dureza. Son perfectos para herramientas de corte y componentes de alto desgaste. Sus formas complejas se consiguen fácilmente con MIM.

Las aleaciones no ferrosas en profundidad

Estos materiales resuelven problemas específicos de ingeniería.

Aleaciones de titanio

El titanio es resistente, ligero y biocompatible. Por eso es la mejor opción para implantes médicos. También se utiliza en la industria aeroespacial por su elevada relación resistencia-peso.

Aleaciones de cobre

El cobre tiene una excelente conductividad eléctrica y térmica. Lo utilizamos para piezas pequeñas y complejas en electrónica. Piense en disipadores de calor y conectores.

Aleaciones especiales

Cuando las condiciones se ponen difíciles, recurrimos a las aleaciones especiales. Estos materiales funcionan donde otros fallan.

| Subcategoría de aleación | Propiedad clave | Aplicación MIM típica |

|---|---|---|

| Superaleaciones | Resistencia a altas temperaturas | Álabes de turbina de motor a reacción |

| Aleaciones pesadas de wolframio | Muy alta densidad | Protección contra radiaciones, amortiguación de vibraciones |

| Cromo-cobalto (Co-Cr) | Resistencia al desgaste, biocompatibilidad | Implantes ortopédicos |

Estos materiales avanzados amplían las posibilidades del moldeo por inyección de metales.

En resumen, la tecnología MIM es compatible con una amplia gama de aleaciones metálicas. Éstas van desde los aceros inoxidables comunes hasta las superaleaciones de alto rendimiento. Esta versatilidad permite crear piezas precisas y complejas para casi cualquier industria o aplicación.

¿Qué tipos de geometrías de piezas son ideales para el moldeo por inyección de metal (MIM)?

El moldeo por inyección de metal (MIM) no es una solución universal. Destaca en una clase específica de componentes en los que los métodos tradicionales se quedan cortos.

El punto dulce: Pequeño y complejo

Los candidatos ideales suelen ser pequeños, con un peso inferior a 100 gramos. Presentan formas complejas y tridimensionales. Se trata de piezas que a menudo son demasiado difíciles o costosas de producir con mecanizado.

Características principales del MIM

Aquí tienes un desglose de las características ideales.

| Característica | Ideal para MIM |

|---|---|

| Talla | Pequeño, normalmente < 100 g |

| Complejidad | Alto, con detalles intrincados |

| Geometría | Tridimensional, no simétrico |

| Producción | Grandes volúmenes |

Por qué la complejidad es una ventaja clave

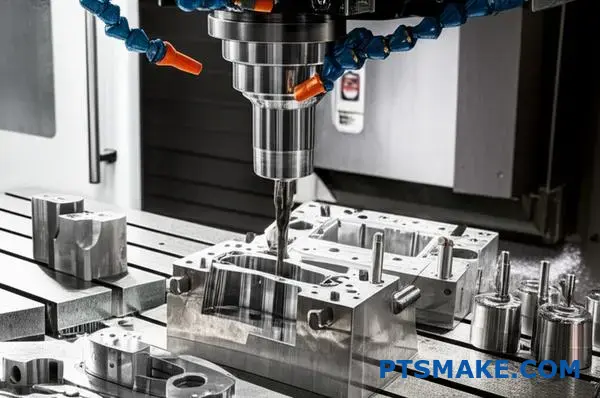

La magia del MIM reside en su capacidad para gestionar la complejidad con eficacia. Con el mecanizado CNC tradicional, cada elemento complejo añade tiempo y costes. Con el MIM, la complejidad es "gratuita" una vez fabricado el molde.

La inversión inicial en utillaje es mayor. Pero para la producción de grandes volúmenes, el coste por pieza disminuye considerablemente. Esto supone un cambio radical para la producción de miles de piezas idénticas y complejas.

En PTSMAKE trabajamos a menudo con clientes en piezas que antes se mecanizaban. El cambio al MIM puede suponer un ahorro sustancial de costes sin sacrificar la calidad. Este proceso implica un tratamiento térmico crítico denominado sinterización4 para fundir las partículas metálicas.

Ejemplos de geometrías MIM

Veamos algunos ejemplos clásicos para comprender el ajuste ideal para el moldeo por inyección de metales.

| Industria | Componente de ejemplo | Características geométricas clave |

|---|---|---|

| Armas de fuego | Gatillos, martillos, miras | Cavidades internas complejas, detalles finos |

| Médico | Herramientas quirúrgicas, brackets de ortodoncia | Formas diminutas e intrincadas, biocompatibilidad |

| Electrónica | Conectores, disipadores | Paredes finas, canales internos complejos |

| Automoción | Carcasas de sensores, componentes de cerraduras | Engranajes pequeños, roscas, socavaduras |

Todos estos ejemplos serían increíblemente difíciles o caros de producir a gran escala con otros métodos. El MIM hace que su producción sea factible y rentable.

En resumen, el moldeo por inyección de metales es la solución perfecta para piezas pequeñas (<100 g) y geométricamente complejas producidas en grandes volúmenes. Ofrece una alternativa rentable al mecanizado para componentes con características tridimensionales complejas, lo que permite una mayor libertad de diseño.

¿Cuáles son los tipos más comunes de máquinas de moldeo por inyección de metal (MIM)?

Cuando hablamos del moldeo por inyección de metales, el sistema de accionamiento de la máquina es un factor clave. Define el funcionamiento de la máquina. Su elección influye directamente en los resultados del proyecto.

Podemos clasificarlos en tres tipos principales.

Máquinas hidráulicas

Son los caballos de batalla tradicionales. Utilizan fluido hidráulico para generar fuerza. Son potentes y robustos.

Máquinas eléctricas

Utilizan servomotores eléctricos. Ofrecen una precisión y un control superiores. También son mucho más silenciosos.

Máquinas híbridas

Combinan características de ambas. Pueden utilizar una bomba hidráulica para la sujeción. Pero utilizan un accionamiento eléctrico para la inyección.

| Tipo de máquina | Fuente de energía primaria | Característica principal |

|---|---|---|

| Hidráulico | Fluido hidráulico | Alta potencia |

| Eléctrico | Servomotores | Alta precisión |

| Híbrido | Mixto | Rendimiento equilibrado |

Elegir la máquina MIM adecuada es fundamental. Se trata de encontrar un equilibrio entre coste, precisión y eficacia para su pieza específica. Veamos cómo se comparan estas máquinas en la práctica.

Precisión y control

Las máquinas eléctricas son las claras vencedoras. Los servomotores ofrecen repetibilidad5 y precisión. Esto es crucial para piezas complejas con tolerancias estrechas, habituales en los campos médico y aeroespacial.

Las máquinas hidráulicas son menos precisas. Los cambios de temperatura del fluido pueden afectar al rendimiento. Las máquinas híbridas ofrecen un buen término medio, mejorando a menudo los sistemas puramente hidráulicos.

Eficiencia energética

Esta es una gran ventaja para las máquinas eléctricas. Sólo consumen energía cuando están en movimiento. Nuestros estudios internos en PTSMAKE demuestran que pueden consumir 50-70% menos energía que los modelos hidráulicos. Esto reduce significativamente los costes operativos a lo largo del tiempo. Las máquinas hidráulicas hacen funcionar constantemente una bomba para mantener la presión, con el consiguiente derroche de energía.

Velocidad y mantenimiento

Las máquinas hidráulicas pueden ofrecer velocidades de inyección muy altas. Sin embargo, las máquinas eléctricas suelen tener tiempos de ciclo globales más rápidos gracias a los movimientos paralelos.

En cuanto al mantenimiento, las máquinas eléctricas tienen menos componentes que se desgasten. No hay fugas de fluido hidráulico, filtros o mangueras que gestionar. El resultado es un entorno de trabajo más limpio y menos tiempo de inactividad.

| Característica | Hidráulico | Eléctrico | Híbrido |

|---|---|---|---|

| Precisión | Bien | Excelente | Muy buena |

| Uso de la energía | Alta | Bajo | Medio |

| Mantenimiento | Alta | Bajo | Medio |

| Coste inicial | Bajo | Alta | Medio |

La elección entre máquinas MIM hidráulicas, eléctricas e híbridas depende de las necesidades específicas de su proyecto. Las máquinas eléctricas destacan por su precisión y ahorro de energía, mientras que los sistemas hidráulicos ofrecen una gran potencia a un coste inicial menor. Los híbridos ofrecen un enfoque equilibrado.

¿Cómo se clasifican los defectos comunes de las piezas de moldeo por inyección de metal (MIM)?

Comprender los defectos del moldeo por inyección de metales es clave para el control de calidad. La forma más eficaz es agruparlos por su origen en el proceso.

Este enfoque simplifica considerablemente la resolución de problemas. Nos permite localizar la fase exacta que causa el problema, ahorrando tiempo y recursos.

Defectos por fase del proceso

Podemos dividir los defectos comunes en tres categorías principales en función del punto del proceso MIM en el que se produzcan.

| Escenario | Defectos comunes |

|---|---|

| Moldeo | Planos cortos, flash, líneas de soldadura |

| Desbobinado | Grietas, desprendimientos, ampollas |

| Sinterización | Distorsión, porosidad, dimensiones incorrectas |

Esta categorización proporciona una hoja de ruta clara para diagnosticar y resolver eficazmente los problemas de producción.

Clasificar los defectos en función de su origen es algo más que un hábito organizativo. Es una estrategia de diagnóstico fundamental. Un defecto que se hace visible en una pieza sinterizada final puede haberse originado en realidad mucho antes en el proceso. Por eso es esencial una visión holística.

Un marco sistemático para la resolución de problemas

Por ejemplo, una grieta descubierta después de la sinterización podría no deberse a un perfil de horno defectuoso. La tensión podría haberse introducido durante el desbobinado, cuando el aglutinante se eliminó de forma demasiado agresiva. Sin una categorización adecuada, podría perder tiempo ajustando los parámetros equivocados.

En PTSMAKE, nuestro control de procesos incluye puntos de comprobación en cada fase. Esto nos ayuda a detectar y corregir desviaciones antes de que se conviertan en problemas mayores.

La interconexión de las etapas del MIM

Las fases del proceso MIM están estrechamente relacionadas. Un problema aparentemente menor en una etapa puede tener un gran impacto en la siguiente.

| Etapa de la causa raíz | Posibles resultados |

|---|---|

| Moldeo | La densidad incoherente de la pieza verde puede provocar distorsiones. |

| Desbobinado | El aglutinante residual puede causar ampollas durante la sinterización. |

| Sinterización | Una temperatura incorrecta puede dar lugar a propiedades mecánicas deficientes. |

Esta interconexión pone de relieve la importancia de un riguroso control de calidad a lo largo de todo el flujo de trabajo. Durante la sinterización, las piezas se densifican a medida que los átomos se unen mediante un proceso conocido como difusión en estado sólido6. Cualquier error anterior puede interrumpir esta transformación crítica y provocar el fallo de la pieza.

La clasificación de los defectos del moldeo por inyección de metales según la fase del proceso -moldeo, desbobinado y sinterizado- es crucial para la resolución eficaz de los problemas. Este método ayuda a aislar rápidamente las causas principales, lo que garantiza una calidad constante de las piezas y evita que se repitan errores costosos.

¿Cuáles son las operaciones secundarias disponibles para las piezas de moldeo por inyección de metal (MIM)?

El moldeo por inyección de metales (MIM) es un proceso potente, pero la pieza que sale del horno no siempre es el producto final. Las operaciones secundarias suelen ser cruciales.

Podemos organizar estos pasos adicionales según su finalidad. Cada uno resuelve un reto de ingeniería específico para satisfacer sus requisitos finales.

Para tolerancias más estrictas

El mecanizado o rectificado afina características específicas. Esto es vital cuando las tolerancias de las piezas MIM no son suficientes para su aplicación.

Para aumentar la fuerza

El tratamiento térmico se utiliza para modificar la microestructura de la pieza. Este proceso puede mejorar significativamente la dureza, la resistencia y la durabilidad general.

Para protección de superficies

El chapado y los revestimientos añaden una capa funcional o cosmética. Son perfectos para mejorar la resistencia a la corrosión, la resistencia al desgaste o el aspecto.

Para dimensiones precisas

El acuñado o dimensionado es un proceso de trabajo en frío. Forma con precisión las dimensiones clave, mejorando la precisión dimensional y el acabado superficial.

| Operación | Objetivo principal |

|---|---|

| Mecanizado/Rectificado | Lograr tolerancias estrictas |

| Tratamiento térmico | Mejorar las propiedades mecánicas |

| Recubrimiento | Mejorar la resistencia superficial |

| Acuñación/Tamaño | Refinar la precisión dimensional |

Adecuación de la operación a la aplicación

Seleccionar la operación secundaria adecuada es una decisión crítica. La elección depende totalmente de la función final de la pieza y del entorno operativo. No se trata de un enfoque único.

Un engranaje puede necesitar tratamiento térmico para resistir el desgaste. Un componente de un dispositivo médico puede requerir electropulido para obtener una superficie lisa y limpia. Siempre empezamos con el objetivo final en mente.

Coste vs. Rendimiento

Cada proceso secundario aumenta el coste de la pieza final y el plazo de entrega. Es un clásico compromiso de ingeniería. A menudo trabajamos con los clientes para analizar si el aumento de rendimiento está justificado.

A veces, una pequeña modificación del diseño puede eliminar la necesidad de un costoso paso secundario. Aquí es donde la colaboración temprana en la fase de diseño merece la pena.

Para piezas que requieren una superficie dura con un núcleo dúctil, cementación7 es un método común y eficaz que utilizamos. Este tratamiento selectivo optimiza el rendimiento sin fragilizar toda la pieza.

Consideraciones sobre el proceso

Cada operación tiene sus propias consideraciones técnicas. El éxito depende de entender cómo interactúan estos procesos con el material MIM y la geometría de la pieza.

| Operación | Consideraciones clave | Posibles inconvenientes |

|---|---|---|

| Mecanizado | Acceso a las características, dureza del material | Mayor coste, mayor plazo de entrega |

| Tratamiento térmico | Compatibilidad de materiales, propiedades | Posibilidad de distorsión de la pieza |

| Revestimiento | Preparación de la superficie, calidad de la adherencia | Espesor añadido, riesgo de hidrógeno |

| Acuñación | Geometría de la pieza, ductilidad del material | Limitado a formas más simples |

Las operaciones secundarias de las piezas MIM se agrupan por su objetivo. El mecanizado proporciona precisión, el tratamiento térmico añade resistencia, el chapado protege las superficies y el acuñado afina las dimensiones. La elección correcta equilibra los requisitos de rendimiento con el coste, las propiedades del material y los posibles retos del proceso.

¿En qué se diferencia el utillaje de moldeo por inyección de metal (MIM) del utillaje de moldeo por inyección de plástico?

Aunque los nombres suenan parecidos, las herramientas para el moldeo por inyección de metal (MIM) y el moldeo de plástico son fundamentalmente diferentes. La exigente naturaleza de la materia prima del MIM requiere un enfoque completamente distinto.

Las herramientas MIM deben soportar materiales muy abrasivos. Esto significa utilizar aceros para herramientas mucho más duros. Los sistemas de expulsión también deben ser más robustos y precisos. Por último, la diferencia más crítica es la gestión de la contracción masiva de la pieza que se produce después del moldeo.

| Característica | Requisitos del utillaje MIM | Requisitos de las herramientas de plástico |

|---|---|---|

| Acero para herramientas | Acero endurecido resistente al desgaste | Acero para herramientas estándar más blando |

| Expulsión | Sistema muy preciso y robusto | Sistema de expulsión estándar |

| Contracción | Se adapta a la contracción 15-25% | Se adapta a la contracción 0,5-5% |

Acero para herramientas: Construido para la abrasión

La materia prima del moldeo por inyección de metales es una mezcla de polvos metálicos finos y un aglutinante polimérico. Esta mezcla es extremadamente abrasiva, mucho más que cualquier plástico relleno.

Los aceros para herramientas estándar como el P20, habitual para moldes de plástico, se desgastarían muy rápidamente.

Para el MIM, debemos utilizar aceros templados para herramientas. Esto incluye materiales como D2, M2, o incluso moldes con insertos de carburo para zonas de desgaste extremadamente alto. Esto garantiza la longevidad de la herramienta y mantiene la precisión de la pieza durante toda la producción.

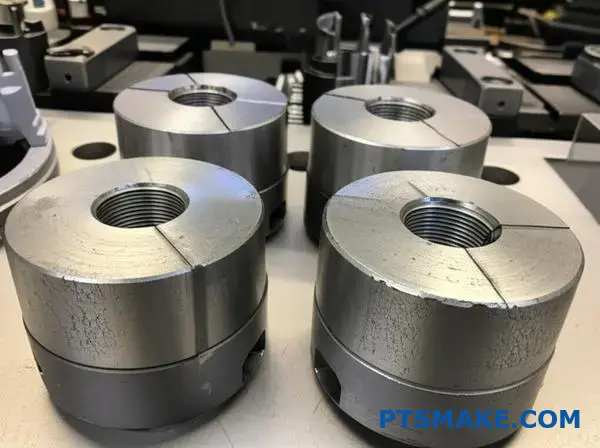

Sistemas de eyección: Manipulación de piezas verdes frágiles

Tras el moldeo, la pieza MIM se encuentra en estado "verde". Es increíblemente frágil, con una consistencia similar a la tiza. Un sistema de expulsión estándar la rompería o deformaría fácilmente.

Las herramientas MIM requieren sistemas de expulsión más complejos y robustos. Esto suele implicar más pasadores eyectores, colocados cuidadosamente para distribuir la fuerza de manera uniforme. El movimiento de expulsión en sí es más lento y controlado para empujar suavemente la delicada pieza fuera de la cavidad sin causar daños.

El factor encogimiento: Diseñar una pieza más grande

Este es el mayor diferenciador. Las piezas de plástico encogen poco, quizá hasta 5%. Sin embargo, las piezas MIM se encogen mucho durante la fase final de sinterización, normalmente entre 15% y 25%.

Esto significa que la cavidad del molde debe diseñarse significativamente más grande que la pieza final. Calcular esto no es sencillo. La contracción no siempre es perfectamente uniforme. Factores como la geometría de la pieza y el flujo de material afectan a las dimensiones finales. Para dominar este proceso es necesario conocer a fondo el proceso para predecir cómo cambiará la pieza, con el objetivo de conseguir una contracción ideal. Contracción isotrópica8.

En PTSMAKE, aprovechamos el software de simulación combinado con nuestra experiencia en proyectos para diseñar con precisión estas complejas cavidades. Esto garantiza que la pieza sinterizada final cumpla las especificaciones precisas que exigen nuestros clientes.

En resumen, el utillaje MIM exige aceros mucho más duros y resistentes al desgaste. También requiere sistemas de expulsión más precisos para las frágiles piezas en verde y, lo que es más importante, un diseño experto para adaptarse a la contracción masiva y compleja que se produce durante el proceso de sinterización.

¿Cómo se controla la variación dimensional en las piezas de moldeo por inyección de metal (MIM)?

El control de las dimensiones en las piezas de moldeo por inyección de metal requiere un enfoque meticuloso y en varias etapas. No se trata de una única solución mágica. Se trata de precisión en cada paso.

Desde la materia prima hasta el ciclo final del horno, cada fase influye en el resultado final. Una pequeña desviación al principio puede dar lugar a variaciones significativas después.

Puntos clave de control del proceso

| Escenario | Objetivo principal |

|---|---|

| Preparación de la materia prima | Garantizar la coherencia de los lotes |

| Moldeo | Crear partes verdes uniformes |

| Desbobinado | Retire el aglutinante sin tensión |

| Sinterización | Conseguir una contracción predecible |

Gracias a este control sistemático, en PTSMAKE conseguimos tolerancias muy ajustadas para nuestros clientes.

Una mirada más profunda a las acciones de control

El control eficaz comienza mucho antes de moldear la pieza. Comienza con el propio material y la herramienta utilizada para moldearlo.

Diseño de materias primas y utillaje

La materia prima debe ser perfectamente homogénea. Cualquier variación en el tamaño, la forma o la proporción de aglutinante del polvo metálico entre lotes alterará el índice de contracción. Este es el primer punto crítico de control.

Al mismo tiempo, el diseño del utillaje es primordial. La cavidad del molde se hace intencionadamente más grande que la pieza final. Tras trabajar con clientes, sabemos que debe tener en cuenta con precisión la contracción, que puede ser de 15-20%.

Precisión de moldeo y desbobinado

Una vez definidos el material y la herramienta, nos centramos en el proceso. Los parámetros de moldeo, como la temperatura, la presión y la velocidad de inyección, se controlan minuciosamente para garantizar que todas las piezas "verdes" sean idénticas.

La etapa de desbastado elimina cuidadosamente el aglutinante. Este proceso debe ser uniforme para evitar la distorsión de la pieza. A menudo incluye un proceso térmico controlado. pirólisis9 que descompone el aglutinante antes de la fase final de sinterización.

Sinterización: La transformación final

La sinterización es la fase más crítica para el control dimensional. En ella, la pieza se calienta y las partículas metálicas se fusionan, lo que hace que se contraiga hasta alcanzar sus dimensiones finales.

| Sinterización Variable | Impacto en las dimensiones |

|---|---|

| Perfil de temperatura | Controla directamente la cantidad de encogimiento |

| Duración del ciclo | Garantiza la fusión completa de las partículas |

| Atmósfera del horno | Previene la oxidación y los defectos superficiales |

La gestión estricta de estos parámetros garantiza que la contracción sea predecible y repetible, pieza tras pieza.

Dominar la variación dimensional en el moldeo por inyección de metales es un esfuerzo integral. Requiere un control riguroso de la consistencia de la materia prima, un diseño preciso de las herramientas y parámetros estables durante las fases de moldeo, desbobinado y sinterización para garantizar la precisión de la pieza final.

¿Cómo se selecciona el material adecuado para una aplicación de moldeo por inyección de metal (MIM)?

Elegir el material adecuado es crucial para cualquier proyecto de moldeo por inyección de metal. Es un equilibrio entre rendimiento, medio ambiente y coste.

Oriento a los clientes con un marco sencillo. Nos centramos en tres áreas clave. Esto garantiza que la pieza final cumpla todas las especificaciones sin un exceso de ingeniería.

Criterios básicos de selección

| Factor | Consideraciones clave |

|---|---|

| Propiedades mecánicas | Resistencia, dureza, resistencia al desgaste |

| Resistencia medioambiental | Corrosión, temperatura, exposición química |

| Coste total | Precio de las materias primas, complejidad de la transformación |

Este planteamiento estructurado ayuda a aclarar los compromisos. Así se obtiene el mejor material para su aplicación específica.

Un marco de selección práctico

Profundicemos en este marco. Se trata de hacer las preguntas adecuadas para encontrar la solución óptima para sus piezas MIM.

Necesidades mecánicas y medioambientales

En primer lugar, defina la función de la pieza. ¿Necesita alta resistencia y dureza? ¿O la resistencia a la corrosión es la máxima prioridad? No siempre se pueden tener ambas cosas a bajo coste.

Por ejemplo, el acero inoxidable 17-4PH ofrece una excelente resistencia. Esto se debe a su capacidad de endurecimiento por precipitación10. Es perfecto para componentes sometidos a grandes esfuerzos.

En cambio, el acero inoxidable 316L ofrece una resistencia superior a la corrosión. Suele utilizarse en dispositivos médicos o aplicaciones marinas. Su resistencia es inferior a la del 17-4PH.

En proyectos anteriores, en PTSMAKE hemos ayudado a nuestros clientes a tomar esta decisión. Una herramienta médica necesita 316L por su biocompatibilidad. Un engranaje de alto desgaste se beneficia de la dureza del 17-4PH.

Comparación de los aceros inoxidables MIM más comunes

He aquí una rápida comparación basada en los resultados de nuestras pruebas.

| Propiedad | Acero inoxidable 17-4PH | Acero inoxidable 316L |

|---|---|---|

| Ventaja principal | Alta resistencia y dureza | Excelente resistencia a la corrosión |

| Resistencia a la tracción | Muy alta | Moderado |

| Resistencia a la corrosión | Bien | Excelente |

| Tratable térmicamente | Sí | No |

| Casos de uso típicos | Aeroespacial, armas de fuego, herramientas de alto desgaste | Medicina, marina, procesamiento de alimentos |

Equilibrio entre rendimiento y coste

El coste siempre es un factor. El 17-4PH suele requerir un tratamiento térmico adicional. Esto se añade al precio final de la pieza. El 316L no suele requerirlo, lo que simplifica el proceso. La elección correcta depende de las propiedades que sean realmente necesarias.

Es esencial realizar una evaluación sistemática de las propiedades mecánicas, la resistencia medioambiental y el coste. Este marco, en el que se comparan materiales como el 17-4PH y el 316L, le garantiza la selección del material óptimo y más rentable para su aplicación de moldeo por inyección de metales.

¿Cómo abordaría una distorsión inaceptable en una pieza de pared delgada?

Resolver la distorsión no es una solución mágica. Requiere un enfoque combinado. Debemos analizar todo el proceso para encontrar la causa principal. Esto implica examinar cómo se coloca la pieza durante el sinterizado.

La instalación de sinterización

La configuración es fundamental. Una orientación y un apoyo adecuados evitan que la gravedad cause problemas a altas temperaturas. Piense en ello como la construcción de una base sólida para la pieza.

| Factor | Impacto en la distorsión |

|---|---|

| Parte Orientación | Puede reducir la flacidez por gravedad |

| Soporte de fijación | Evita que las zonas sin apoyo se deformen |

| Puntos de contacto | Minimiza los concentradores de tensión |

Con este planteamiento sistemático garantizamos la estabilidad.

Una inmersión más profunda en el control de la sinterización

Sinteticemos nuestros conocimientos para abordar esta compleja cuestión. En proyectos anteriores de PTSMAKE, hemos descubierto que la mejor estrategia es la triple. Empieza por analizar cómo se asienta la pieza en la bandeja de sinterización.

Optimización de la orientación de las piezas

Debemos colocar la pieza de modo que se reduzcan al mínimo los vanos no soportados. Esto significa a menudo orientarla verticalmente o en ángulo. El objetivo es dejar que la gravedad trabaje con nosotros, no contra nosotros.

Rediseño del dispositivo de sinterización

Una fijación estándar rara vez es suficiente para piezas complejas de paredes finas. A menudo diseñamos útiles cerámicos a medida. Estas fijaciones proporcionan un soporte completo, adaptándose perfectamente a la geometría de la pieza. De este modo se evitan movimientos y alabeos a medida que la pieza se consolida. El diseño de la fijación es un paso crucial en el moldeo por inyección de metales avanzado.

Evaluación de la tasa de enfriamiento

Por último, analizamos el ciclo de enfriamiento. El enfriamiento rápido induce estrés térmico11, una de las principales causas de alabeo. Nuestras pruebas demuestran que una velocidad de enfriamiento más lenta y controlada permite que la tensión se alivie gradualmente. Esto garantiza que la pieza mantenga la forma prevista.

| Tasa de enfriamiento | Nivel de estrés | Riesgo de deformación |

|---|---|---|

| Rápido | Alta | Alta |

| Moderado | Medio | Medio |

| Lento | Bajo | Bajo |

Controlando cuidadosamente estas variables, podemos superar los problemas de distorsión.

Resolver una distorsión inaceptable requiere una revisión holística. Debe analizar la orientación de la pieza, rediseñar los dispositivos de sinterización para mejorar el soporte y controlar cuidadosamente la velocidad de enfriamiento para minimizar la tensión. Cada elemento es crucial para obtener un resultado satisfactorio.

Dado un nuevo diseño de pieza, ¿cómo se realiza un análisis DFM?

Aplicación de una lista de comprobación DFM para MIM

El moldeo por inyección de metal (MIM) es un proceso potente. Pero tiene sus propias reglas de diseño. Utilizar una lista de comprobación DFM detallada no solo es útil, sino esencial para el éxito.

Nos ayuda a detectar posibles problemas de fabricación con antelación. Esto evita costosas modificaciones de las herramientas y retrasos en la producción más adelante.

Principales ámbitos de interés

Siempre nos fijamos en la uniformidad del grosor de las paredes. También comprobamos los ángulos de desmoldeo y los radios de las esquinas. Estos elementos son fundamentales para el éxito de la producción MIM. Evitan defectos comunes y garantizan una expulsión suave de la pieza del molde.

| Lista de control Elemento | Importancia |

|---|---|

| Paredes uniformes | Evita la deformación y las marcas de hundimiento |

| Ángulos de calado | Facilita la extracción de piezas del molde |

| Radios generosos | Reduce el estrés y mejora la circulación |

Simplificación del utillaje y mejora de la calidad

Un objetivo primordial durante nuestra revisión DFM para MIM es simplificar el diseño del molde tanto como sea posible. Las características complejas de las piezas suelen requerir guías o elevadores en la herramienta.

Estos mecanismos añaden un coste, una complejidad y unos requisitos de mantenimiento significativos al molde. Siempre intentamos sugerir pequeños ajustes de diseño que puedan eliminar la necesidad de estas acciones sin comprometer la función de la pieza.

Afrontar los retos habituales del MIM

Las trampas de gas son otro problema importante en el moldeo por inyección de metales. Se trata de pequeñas bolsas en las que queda atrapado aire durante la inyección. Esto puede causar fácilmente huecos o imperfecciones en la superficie de la pieza final.

Analizamos detenidamente el diseño en busca de características que puedan dificultar la expulsión de la pieza. Las esquinas internas afiladas o los nervios profundos suelen ser los culpables. La adición de radios generosos o el ajuste de la línea de apertura pueden resolver estos problemas.

En sinterización12 es cuando la pieza se contrae significativamente hasta su densidad final. Las paredes no uniformes provocan una contracción impredecible y la distorsión de la pieza. Por ello, el grosor uniforme de las paredes es una norma innegociable.

Modificaciones prácticas

| Edición | Modificación sugerida | Beneficio |

|---|---|---|

| Socavones complejos | Rediseño para eliminar o simplificar | Herramientas simplificadas, menor coste |

| Atrapamiento de gas | Ajustar la ubicación de la puerta, añadir rejillas de ventilación | Mejora de la integridad de las piezas |

| Secciones gruesas | Material de extracción para paredes uniformes | Reducción del tiempo de ciclo, prevención de defectos |

Una lista de comprobación DFM sistemática para el moldeo por inyección de metales es crucial. Identifica los defectos de diseño en una fase temprana, lo que simplifica el utillaje, reduce los costes y evita quebraderos de cabeza en la producción. Esto garantiza una pieza final de alta calidad que cumple todas las especificaciones y funciona según lo previsto.

¿Cómo justificaría el uso del moldeo por inyección de metal (MIM) frente al mecanizado CNC para un proyecto?

La elección entre MIM y CNC a menudo se reduce a un análisis de costes y beneficios. No se trata sólo del presupuesto inicial. Hay que mirar el coste total a lo largo de toda la producción.

Se trata de calcular el umbral de rentabilidad. Compararemos el elevado coste inicial de las herramientas MIM con su bajo coste por pieza.

A continuación, lo compararemos con los bajos costes de preparación del mecanizado CNC, pero los mayores gastos por pieza. Analicemos las cifras para tomar una decisión basada en datos para su proyecto.

Construyamos un análisis claro de costes y beneficios. La clave es saber si el volumen de su proyecto justifica la inversión inicial en moldeo por inyección de metal.

Utillaje vs. Coste por pieza

Con el CNC, la configuración es mínima. Es posible que tenga que pagar una pequeña cantidad por la programación y las fijaciones. El coste reside sobre todo en el tiempo de mecanizado de cada pieza.

El MIM es lo contrario. Requiere una importante inversión en un molde de alta precisión. En PTSMAKE construimos estos moldes para que duren cientos de miles de ciclos.

Una vez que el molde está listo, el coste por pieza del MIM es muy bajo. Esto se debe a que el proceso está muy automatizado y es rápido, por lo que las piezas se fabrican rápidamente.

Cálculo del umbral de rentabilidad

La decisión depende del volumen de producción. Para unos pocos cientos de piezas, el CNC es casi siempre más económico. Pero a medida que las cantidades se elevan a miles, las tornas cambian.

El elevado coste del molde se reparte entre muchas piezas. Este concepto se conoce como amortización13. Con el tiempo, el coste total del proyecto de MIM cae por debajo del de CNC. Este cruce es el punto de equilibrio.

Otros factores de coste

También hay que tener en cuenta el desperdicio de material y la complejidad de las piezas. Estos factores pueden influir significativamente en el coste final.

| Factor | Moldeo por inyección de metales (MIM) | Mecanizado CNC |

|---|---|---|

| Coste inicial | Alta (utillaje) | Bajo (Configuración) |

| Coste por pieza | Bajo (a volumen) | Alta |

| Residuos materiales | Mínima (forma casi de red) | Significativo (sustractivo) |

| Complejidad Coste | Absorbido en utillaje | Aumenta el coste por pieza |

El CNC es un proceso sustractivo que genera residuos al cortar material. Con el MIM, utilizamos casi toda la materia prima, lo que reduce los costes de material. Esto es especialmente cierto en el caso de las aleaciones caras.

La elección se basa en los datos. El elevado coste inicial de las herramientas MIM se justifica por su bajo coste por pieza en volúmenes elevados. El mecanizado CNC es mejor para volúmenes bajos debido a sus mínimos costes de preparación. La complejidad y el desperdicio de material también favorecen el MIM para grandes series de producción.

¿Cómo interpretar una micrografía de una pieza sinterizada de moldeo por inyección de metal (MIM)?

Una micrografía no es sólo una imagen. Es una historia detallada sobre la calidad interna de la pieza. Comprenderla es clave para predecir el rendimiento.

Cuando miro una, no sólo veo patrones. Estoy evaluando el éxito del proceso de sinterización.

Indicadores microestructurales clave

Nos centramos en algunas características críticas. Nos hablan de la futura resistencia y fiabilidad de la pieza. Las principales son el tamaño del grano, los límites del grano y la porosidad.

He aquí un rápido desglose:

| Característica | Qué nos dice |

|---|---|

| Granulometría | Afecta a la resistencia y la dureza. |

| Límites del grano | El "pegamento" que mantiene unidos los granos. |

| Porosidad | Huecos que pueden debilitar la pieza. |

Un análisis adecuado garantiza que el componente final de moldeo por inyección de metal cumpla sus especificaciones exactas.

Descifrar la microestructura

Al profundizar más, se hace evidente la relación entre estas características y las propiedades mecánicas. Es una relación directa de causa y efecto que hemos visto en proyectos anteriores en PTSMAKE. Este análisis es fundamental para nuestra garantía de calidad.

Granulometría y límites

Normalmente buscamos granos finos y uniformes. Una estructura consistente, granos equiaxados14` suele indicar un proceso bien controlado y da lugar a una mayor resistencia y dureza.

Los límites de grano deben estar limpios y bien definidos. Si hay impurezas en estos límites, pueden actuar como puntos débiles, provocando fallos prematuros bajo tensión.

El reto de la porosidad

La porosidad es enemiga del rendimiento. Distinguimos dos tipos:

- Intragranular: Poros atrapados en el interior de los granos.

- Intergranular: Poros situados en los límites de los granos.

La porosidad intergranular es más peligrosa. Puede unirse, formando una red que reduce drásticamente la ductilidad y tenacidad de la pieza. Buscamos una densidad superior a 97% para minimizar este riesgo.

Vincular microestructura y rendimiento

Esta tabla resume el impacto directo de la microestructura en las propiedades clave:

| Característica microestructural | Impacto en las propiedades mecánicas |

|---|---|

| Granos finos y uniformes | Aumenta la resistencia y la dureza |

| Alta porosidad | Reduce la ductilidad y la resistencia |

| Límites contaminados | Disminuye la dureza |

| Cuellos bien asentados | Mejora la integridad general |

Analizar estas características es un paso innegociable. Garantiza que la pieza MIM sinterizada tenga la resistencia y ductilidad necesarias para funcionar con fiabilidad en su aplicación final, evitando fallos inesperados sobre el terreno.

¿Cómo se adapta un proceso de moldeo por inyección de metal (MIM) para componentes a microescala?

Adaptar el proceso de moldeo por inyección de metal a piezas a microescala presenta obstáculos únicos. No se trata sólo de reducir el tamaño. Hay que empezar con polvos metálicos ultrafinos.

Estos polvos son mucho más pequeños que los utilizados en el MIM convencional. Esto es esencial para rellenar con precisión las diminutas cavidades del molde.

El equipo especializado no es negociable

El éxito en Micro-MIM depende de maquinaria y herramientas especializadas. Los moldes requieren microfiguras de extrema precisión. Las máquinas de moldeo por inyección necesitan un control superior.

| Característica | MIM convencional | Micro-MIM |

|---|---|---|

| Tamaño del polvo | 5-25 micras | < 5 micras |

| Tolerancia de las herramientas | Estándar | Extremadamente ajustado |

| Control de la inyección | Preciso | Ultraprecisión |

A nivel micro, la física se comporta de forma diferente. Fuerzas que son insignificantes en el MIM estándar pasan a ser dominantes. Este es un factor crítico que siempre tenemos en cuenta en los proyectos de PTSMAKE.

La influencia de las fuerzas a microescala

La tensión superficial y la electricidad estática tienen un impacto mucho mayor en los polvos ultrafinos. Estas fuerzas hacen que las partículas se aglutinen. Esto dificulta la manipulación y mezcla uniforme del polvo.

Esta aglomeración afecta directamente a la consistencia de la materia prima. Puede dar lugar a una distribución desigual del polvo dentro del sistema aglomerante. El resultado comportamiento reológico15 puede ser impredecible durante la inyección.

Esta imprevisibilidad puede causar defectos. Problemas como el llenado incompleto de la cavidad del molde o variaciones en la densidad de la pieza son habituales si no se gestionan correctamente. Un control preciso del proceso es esencial para superar estos retos. A través de nuestras pruebas hemos aprendido que la formulación especializada de la materia prima es clave.

Superar los retos materiales

| Desafío | Impacto en Micro-MIM | Solución |

|---|---|---|

| Tensión superficial | Aglomeración de polvo | Sistemas aglutinantes optimizados |

| Electricidad estática | Flujo de polvo inconsistente | Manipulación antiestática |

| Flujo deficiente de materias primas | Llenado incompleto del molde | Unidades de inyección de alta precisión |

El micro-MIM exige un enfoque especializado. El éxito depende del uso de polvos ultrafinos, herramientas de precisión y máquinas de moldeo avanzadas. Comprender y controlar fuerzas como la tensión superficial y la electricidad estática es absolutamente crucial para conseguir la calidad y consistencia necesarias de las piezas.

Los retos del micromoldeo por inyección de metales no terminan una vez moldeada la pieza. Las etapas de desbobinado y sinterización son igualmente críticas y presentan su propio conjunto de dificultades para los componentes a microescala.

Desbobinado y sinterización de micropiezas

Las micropiezas tienen una relación superficie-volumen significativamente mayor. Esta propiedad acelera drásticamente el proceso de desbobinado. Si no se controla con cuidado, puede provocar la deformación o el agrietamiento de la pieza.

Durante la sinterización, esta alta proporción también significa que las piezas alcanzan la temperatura requerida mucho más rápido. El crecimiento de los granos puede convertirse en un problema importante, que puede comprometer las propiedades mecánicas finales del diminuto componente. Un perfil térmico preciso no es solo una recomendación, sino un requisito.

Una mirada comparativa

En nuestro trabajo con los clientes, hemos descubierto que modificar los ciclos térmicos es clave. Pequeños ajustes pueden suponer una gran diferencia en la integridad del producto final.

| Etapa del proceso | MIM estándar Preocupación | Micro-MIM Preocupación |

|---|---|---|

| Desbobinado | Índice de eliminación de ligantes | Eliminación rápida e incontrolada |

| Sinterización | Control de la contracción | Crecimiento excesivo de granos |

| Manejo de | Durabilidad de las piezas | Fragilidad, pérdida de parte |

En conclusión, adaptar el proceso MIM a los componentes a microescala es una tarea compleja. No basta con reducir la escala de los equipos. Exige un profundo conocimiento de la ciencia de los materiales y de la física a microescala.

Desde los polvos ultrafinos y las herramientas de precisión hasta la gestión de fuerzas como la electricidad estática, cada paso debe controlarse meticulosamente. El éxito radica en superar estos retos únicos con pericia. En PTSMAKE, aprovechamos nuestra experiencia para dominar estos entresijos y garantizar microcomponentes de alta calidad de principio a fin.

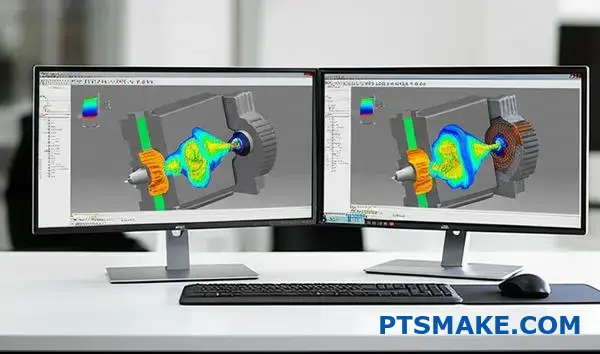

¿Cómo puede aprovechar la simulación de procesos para mejorar los resultados del moldeo por inyección de metales (MIM)?

El software de simulación de procesos, como Moldflow, es una poderosa herramienta en la fabricación moderna. Va más allá de la teoría para convertirse en una aplicación práctica. Es como tener una bola de cristal para el proceso de moldeo por inyección de metales.

En PTSMAKE, lo utilizamos para visualizar exactamente cómo se comportará la materia prima dentro del molde. Esto nos ayuda a predecir y resolver problemas antes de que se produzcan. Es un paso fundamental en nuestro proceso de garantía de calidad.

| Aspecto | Sin simulación | Con simulación |

|---|---|---|

| Riesgo de defectos | Alta (Descubierta tarde) | Bajo (Predicción temprana) |

| Reparación de moldes | Frecuente | Mínimo |

| Plazo de comercialización | Más lento | Más rápido |

| Coste | Más alto | Baja |

Este poder predictivo es clave para reducir el riesgo de un proyecto. Garantiza que las primeras piezas físicas que producimos se acerquen mucho más a la perfección, ahorrando tiempo y recursos valiosos.

Un enfoque digital del MIM

Integramos la simulación en nuestro flujo de trabajo. No es una ocurrencia tardía, sino un paso fundamental. Esto nos permite construir un gemelo digital del proceso de moldeo, proporcionando información que es imposible ver a simple vista. Este enfoque digital es fundamental para nuestro compromiso con la precisión.

Predicción del flujo de materias primas

El primer paso es simular la fase de inyección. El software nos muestra una animación detallada de cómo la materia prima llena la cavidad del molde. Tiene en cuenta factores como la presión, la temperatura y la viscosidad del material. Así se garantiza que la pieza se llene por completo y de manera uniforme, lo que es crucial para geometrías complejas.

Identificación y eliminación de defectos

Este análisis del flujo pone inmediatamente de manifiesto los posibles puntos problemáticos.

| Tipo de defecto | El papel de la simulación |

|---|---|

| Líneas de soldadura | Predice dónde se encuentran los frentes de fusión |

| Trampas de aire | Muestra dónde puede quedar atrapado el aire |

| Marcas de fregadero | Identifica las zonas de enfriamiento desigual |

Al ver estos problemas en una pantalla, podemos ajustar el diseño del molde o los parámetros del proceso para eliminarlos. Esta solución de problemas proactiva es mucho más eficaz que las correcciones reactivas en piezas físicas.

Optimización del diseño de compuertas y canales

El punto en el que el material entra en la pieza (la puerta) es de vital importancia. La simulación nos ayuda a probar virtualmente varias ubicaciones de la entrada. Podemos encontrar el punto óptimo que garantice un llenado equilibrado, minimice la tensión en la pieza y reduzca la visibilidad de las líneas de soldadura.

Simulación de la sinterización para obtener la precisión final

Una ventaja única del MIM es la posibilidad de simular la sinterización. El software predice cómo se encogerá y deformará la pieza durante esta fase final de calentamiento. Tiene en cuenta factores como contracción volumétrica16 para prever las dimensiones finales con notable precisión. Esto garantiza que la pieza metálica final cumpla tolerancias estrictas.

La simulación de procesos transforma el moldeo por inyección de metales de un arte a una ciencia basada en datos. Proporciona un modelo digital para el éxito, lo que nos permite perfeccionar el molde y el proceso en un ordenador, garantizando un resultado más predecible, rentable y de mayor calidad antes de comenzar la fabricación.

Soluciones MIM de precisión con la experiencia de PTSMAKE

¿Listo para elevar su proyecto con el avanzado moldeo por inyección de metal? Póngase en contacto con PTSMAKE para obtener un presupuesto rápido y sin compromiso y descubra por qué los principales fabricantes confían en nosotros para piezas MIM complejas y de alta precisión. Dé el siguiente paso: ¡solicite su consulta hoy mismo!

Descubra cómo la ciencia del flujo de materiales es crucial para optimizar los parámetros del proceso MIM y lograr una calidad superior de las piezas. ↩

Descubra cómo el flujo de material y la alineación de las partículas afectan a la precisión de las piezas durante el sinterizado. ↩

Comprenda cómo esta estructura de acero específica proporciona una excelente resistencia a la corrosión y conformabilidad. ↩

Descubra cómo este proceso de calentamiento transforma el polvo en una pieza metálica densa y resistente. ↩

Haga clic para comprender cómo influye esta métrica en la consistencia y calidad de sus piezas finales. ↩

Aprenda cómo el movimiento atómico solidifica las piezas metálicas durante la crucial fase de sinterización. ↩

Obtenga más información sobre este proceso de tratamiento térmico y cómo endurece selectivamente la superficie de una pieza metálica. ↩

Descubra cómo afecta este principio a las dimensiones finales y la precisión de sus piezas MIM. ↩

Conozca la descomposición térmica que elimina los aglutinantes antes de la etapa final de sinterización a alta temperatura. ↩

Descubra cómo este proceso de tratamiento térmico aumenta drásticamente la resistencia del material para aplicaciones de alto rendimiento. ↩

Aprenda cómo las diferencias de temperatura crean fuerzas internas que causan distorsión. ↩

Explore cómo afecta el proceso de sinterización a la resistencia final, las dimensiones y el rendimiento general de su pieza. ↩

Comprenda cómo la distribución de los costes iniciales entre las unidades de producción repercute en el coste total de su proyecto. ↩

Descubra cómo influye la forma del grano en la resistencia y durabilidad a largo plazo de un componente. ↩

Descubra cómo las características del flujo de materias primas son cruciales para producir microcomponentes de alta calidad y sin defectos. ↩

Comprenda cómo esta métrica crucial determina la precisión final y la integridad estructural de sus componentes MIM. ↩