Muchos ingenieros tratan los piñones locos como simples componentes giratorios que simplemente invierten la dirección. Esta visión simplista conduce a costosos errores de diseño, fallos inesperados y oportunidades perdidas para optimizar el sistema.

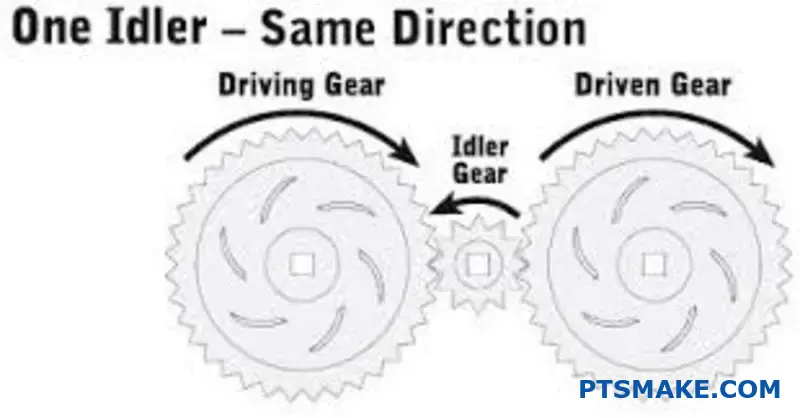

Un engranaje loco es un componente de transmisión que modifica la dirección del par, ajusta el empaquetado espacial e influye en la dinámica del sistema, incluidas la inercia, la rigidez y las características de vibración más allá de la inversión básica de la rotación.

He trabajado con equipos de ingenieros que descubrieron demasiado tarde que el diseño de su polea tensora creaba problemas de resonancia o fallos prematuros de los rodamientos. Esta guía cubre los principios avanzados que utilizo en PTSMAKE para ayudar a los clientes a diseñar sistemas de rodillos locos robustos para aplicaciones que van desde la robótica de precisión hasta la maquinaria pesada.

¿Qué define a un piñón loco más allá de la mera inversión de giro?

La mayoría de los ingenieros ven un piñón loco y sólo piensan en una cosa: invertir la rotación. Aunque es cierto, eso es sólo el principio de la historia. Su función es mucho más estratégica.

Un engranaje loco es un componente clave para gestionar la dinámica del sistema y las limitaciones espaciales. No es un simple elemento pasivo en un tren de engranajes.

La visión básica frente a la avanzada

| Función | Comprensión básica | Aplicación avanzada |

|---|---|---|

| Rotación | Invierte la dirección | Sin cambios en la relación de transmisión |

| Propósito | Cambio de dirección simple | Gestiona la dinámica del sistema |

Este engranaje puede alterar fundamentalmente el rendimiento de una máquina. Va mucho más allá de su simple definición de libro de texto.

Pensar desde los primeros principios revela su verdadero valor. Una polea tensora no es sólo un eslabón; es un elemento de ajuste dinámico dentro de una cadena cinemática. Su ubicación y propiedades son fundamentales.

Impacto en la dinámica del sistema

Un piñón loco introduce su propia masa y elasticidad. Esto influye directamente en el comportamiento mecánico de todo el sistema.

Modificación de la inercia y la rigidez

Añadir una polea tensora aumenta la inercia rotacional total del sistema. Esto puede ayudar a suavizar las fluctuaciones de par. También afecta a la rigidez torsional general. Esto influye en cómo responde el sistema a los cambios de carga.

Consideraciones espaciales y de transmisión

En la maquinaria compleja, el espacio es un bien escaso. Un engranaje loco permite salvar distancias entre ejes. Esto proporciona una flexibilidad de embalaje esencial. También permite a los diseñadores evitar obstáculos en la arquitectura de la máquina.

Sin embargo, una rueda loca introduce puntos de malla adicionales. Cada malla puede contribuir a la carga total del sistema. error de transmisión1. Un diseño cuidadoso es crucial. Según nuestra experiencia en PTSMAKE, una polea tensora mecanizada con precisión minimiza este efecto, preservando la precisión del sistema.

| Propiedad del sistema | Efecto de añadir un piñón loco | Consideraciones sobre el diseño |

|---|---|---|

| Inercia del sistema | Aumenta | Puede estabilizar o ralentizar la respuesta |

| Rigidez torsional | Cambios | Impactos vibración y deflexión |

| Disposición espacial | Aumenta la flexibilidad | Fundamental para diseños compactos |

| Error de transmisión | Añade una fuente potencial | Requiere una fabricación de alta precisión |

Un piñón loco es una herramienta de diseño crucial, no un simple inversor de dirección. Modifica activamente la inercia, la rigidez y el empaquetado del sistema, por lo que requiere un cuidadoso estudio de ingeniería para sopesar sus ventajas frente a posibles inconvenientes, como un mayor error de transmisión.

¿Cuál es la función teórica de la información de un rodillo loco en una transmisión?

Un piñón loco no es sólo un espaciador mecánico. Actúa como un canal crucial para transmitir información. Esta información es cinemática: está relacionada con el movimiento. Es como transmitir un mensaje.

El relé de información perfecto

Idealmente, una rueda loca transmite estos datos cinemáticos sin pérdida alguna. El movimiento del engranaje de salida refleja perfectamente el movimiento del engranaje de entrada, sólo que con una dirección invertida.

Ruido informativo en el mundo real

Sin embargo, ningún componente es perfecto. Las pequeñas imperfecciones de un piñón loco introducen "ruido" o errores. Este ruido corrompe la información cinemática que se transmite.

| Tipo de información | Transmisión ideal | Corrupción en el mundo real |

|---|---|---|

| Posición | Transferencia angular exacta | Pequeños errores de posición |

| Velocidad | Transferencia constante y fluida | Fluctuaciones de velocidad |

| Cronometraje | Sincronización precisa | Inexactitudes de sincronización (jitter) |

Esto puede afectar al rendimiento de todo un sistema.

Descodificación de la transferencia de información cinemática

En esencia, un tren de engranajes es un sistema de procesamiento de información. El engranaje de entrada codifica la información sobre la posición y la velocidad. Cada engranaje subsiguiente, incluido cualquier piñón loco, transmite este mensaje.

La función de un engranaje loco es garantizar que esta información llegue intacta a su destino. Pero, ¿qué ocurre cuando el mensajero no es perfecto?

Fuentes de ruido informativo

Cada imperfección de fabricación introduce un error potencial. Estos errores se acumulan en el sistema. Por ejemplo, incluso ligeras desviaciones del perfil del diente pueden causar fluctuaciones de velocidad.

Por eso la precisión no es negociable. En PTSMAKE, nos centramos en minimizar estas imperfecciones. Controlamos factores como la concentricidad y el acabado superficial. Esto garantiza que el mensaje cinemático sea lo más claro posible.

Un problema común es la pequeña separación entre los dientes de los engranajes que engranan. Este espacio, conocido como contragolpe2puede provocar un retraso en la transferencia de información cuando cambia el sentido de giro. Introduce incertidumbre en la posición de salida.

A continuación se indican las fuentes habituales de error que gestionamos.

| Fuente de imperfecciones | Tipo de "ruido" introducido | Consecuencia |

|---|---|---|

| Error de perfil dental | Fluctuación de velocidad | Movimiento irregular, vibración |

| Excentricidad del engranaje | Error de posición | Tiempo incoherente, desgaste |

| Acabado superficial | Pérdida por fricción | Menor eficiencia, calor |

| Defectos materiales | Desgaste prematuro | Fallo del sistema, pérdida de datos |

Mediante un meticuloso mecanizado CNC y un control de calidad, luchamos contra esta decadencia informativa. Nuestro objetivo es que cada componente sea un transmisor de alta fidelidad.

Un piñón loco es un canal de información cinemática. Su calidad física influye directamente en la calidad de los datos transmitidos. Las imperfecciones introducen ruido y provocan errores de posición, velocidad y sincronización. Minimizar estos defectos mediante una fabricación de precisión es esencial para la fiabilidad del sistema.

¿Cuál es una taxonomía sólida para los ociosos basada en la función dinámica?

La forma de un componente sólo cuenta la mitad de la historia. Para comprender realmente un piñón loco, debemos fijarnos en su función. Clasificar las ruedas locas por su función dinámica nos lleva más allá de la simple geometría.

Este enfoque se centra en lo que hace. ¿Mantiene la tensión? ¿Absorbe los golpes? ¿O guía movimientos precisos y rápidos?

Esta perspectiva funcional es clave. Influye directamente en la selección de materiales, la elección de rodamientos y la integración global del sistema. A continuación se presenta una sencilla tabla en la que se describen estas funciones básicas.

| Categoría funcional | Función principal | Factor clave del diseño |

|---|---|---|

| Tensado | Mantener una tensión constante | Durabilidad y capacidad de carga |

| Amortiguación | Absorben las vibraciones y el ruido | Propiedades de los materiales |

| Transmisión | Guiar el movimiento a alta velocidad | Precisión y baja inercia |

Profundización en los roles funcionales

Desglosemos aún más estas categorías funcionales. Cada función exige un enfoque de ingeniería diferente, algo que comprobamos constantemente en los proyectos de PTSMAKE. Comprender esto es crucial para el éxito del diseño.

Rodillos tensores

Son los caballos de batalla. Su función principal es aplicar una fuerza constante sobre la correa o la cadena. Así se evita el deslizamiento y se garantiza una transmisión de potencia constante. El diseño debe centrarse en rodamientos robustos y materiales que resistan el desgaste bajo una carga constante.

Rodillos antivibración

En muchos sistemas, el ruido y las vibraciones son problemas importantes. Las ruedas locas amortiguadoras están diseñadas para absorber esta energía no deseada. Su eficacia depende en gran medida de la ciencia de los materiales. El uso de polímeros específicos permite amortiguación viscoelástica3. Esto convierte el choque mecánico en calor insignificante, silenciando el sistema.

Rodillos de transmisión de movimiento de alta frecuencia

Piense en la robótica o en las impresoras de alta velocidad. En estos casos, los rodillos guían las correas con extrema precisión y velocidad. La prioridad es la baja inercia y el equilibrio perfecto. Estas piezas suelen mecanizarse mediante CNC a partir de aluminio ligero para minimizar la masa rotacional y garantizar la precisión.

| Tipo de rodillo | Material común | Característica clave | Aplicación típica |

|---|---|---|---|

| Tensado | Acero, polímeros duros | Alta resistencia al desgaste | Sistemas de transporte |

| Amortiguación | Elastómeros, Sorbothane | Histéresis alta | Motores de automoción |

| Transmisión | Aluminio, acetal | Baja inercia, equilibrio | Impresoras 3D, Robótica |

La clasificación de los rodillos según su función dinámica proporciona un marco de trabajo eficaz. Este enfoque va más allá de la simple forma y obliga a centrarse en los requisitos de rendimiento, lo que permite elegir mejor los materiales, mejorar la fiabilidad del sistema y alargar la vida útil de los componentes.

¿En qué se diferencian las configuraciones de los rodillos locos en la robótica de precisión y en la maquinaria pesada?

El diseño estructural de un piñón loco es fundamentalmente diferente. Todo depende de su aplicación final.

La robótica de precisión requiere engranajes de bajo juego y gran rigidez. La maquinaria pesada los necesita para entornos de alto par y cargas de choque.

Factores clave del diseño

La finalidad de un engranaje dicta su forma. En robótica, la precisión lo es todo. Para los equipos pesados, se trata de fuerza y resistencia puras.

| Característica | Robótica de precisión | Maquinaria pesada |

|---|---|---|

| Objetivo principal | Precisión posicional | Durabilidad y potencia |

| Contragolpe | Casi cero | Tolerable |

| Rigidez | Muy alta | Moderado |

Estas necesidades opuestas conducen a clasificaciones estructurales muy diferentes.

Clasificaciones estructurales opuestas

Desglosemos las filosofías de diseño. Los rodillos de precisión para robótica suelen utilizar dientes de paso fino. Esto maximiza el contacto y minimiza la inclinación del movimiento. También pueden incorporar mecanismos antirretroceso, como engranajes partidos cargados con muelles.

Las ruedas locas para maquinaria pesada son todo lo contrario. Utilizan dientes robustos de paso grueso. Este diseño tiene menos que ver con la precisión y más con sobrevivir a una fuerza inmensa.

Elección de materiales y perfiles

La elección del material es fundamental. En robótica, solemos utilizar aleaciones ligeras o acero endurecido. A veces se utilizan polímeros de alta calidad por su baja inercia. El perfil del diente se optimiza para un engrane suave y continuo.

En la maquinaria pesada, encontrará aceros forjados resistentes. Están diseñados para resistir impactos bruscos. En Tensión de contacto hertziana4 En este caso, los cálculos son primordiales. Esto garantiza que los dientes del engranaje no se deformen ni se rompan bajo cargas extremas y repentinas. Lo importante es la resistencia, no la delicadeza.

| Aspecto | Baja holgura (robótica) | Alto par (maquinaria pesada) |

|---|---|---|

| Paso de los dientes | Fino | Grueso |

| Materiales | Acero templado, aleaciones, polímeros | Acero forjado, hierro fundido |

| Característica principal | Diseños Anti-Backlash | Alta resistencia a los golpes |

| Fabricación | Rectificado de alta precisión | Tallado con fresa madre, Forja |

En PTSMAKE comprendemos estos matices. Aprovechamos nuestro avanzado mecanizado CNC para producir piñones locos de alta precisión. Esto es esencial para las exigentes necesidades de la industria robótica.

El diseño estructural de un piñón loco refleja su uso previsto. Las aplicaciones robóticas exigen características de precisión. La maquinaria pesada requiere estructuras robustas y duraderas para soportar pares de torsión elevados y cargas de choque severas, priorizando la resistencia sobre la precisión.

La elección del rodamiento define el sistema: Una comparación cara a cara

La elección del rodamiento es una decisión de diseño fundamental. No se trata sólo de cambiar un componente. Dicta el carácter de todo el sistema.

Esta selección define la capacidad de carga, los límites de velocidad e incluso la forma en que falla el sistema. Los cojinetes de deslizamiento y de rodillos crean dos clases distintas de sistemas de rodillos locos.

Desglosemos las principales diferencias.

| Característica | Sistema de cojinetes de deslizamiento | Sistema de rodamientos de rodillos |

|---|---|---|

| Movimiento primario | Deslizante | Rodando |

| Capacidad de carga | Moderado | Alto a muy alto |

| Nivel de fricción | Más alto (deslizante) | Inferior (rodante) |

| Límite de velocidad | Baja | Más alto |

Capacidad de carga y pérdida por fricción

Los rodamientos de rodillos soportan cargas más pesadas. Su diseño distribuye la fuerza a través de líneas o puntos. Esto les da una gran ventaja para trabajos exigentes.

Los cojinetes de deslizamiento distribuyen la carga sobre una superficie. Esto es eficaz para muchos usos, pero tiene claras limitaciones cuando se somete a grandes esfuerzos.

La fricción es otra diferencia importante. En proyectos anteriores de PTSMAKE, hemos visto cómo los rodamientos de rodillos reducían significativamente el consumo de energía. Éstos ruedan, mientras que las muñequillas se deslizan. Esto repercute directamente en la eficiencia global del sistema y en la generación de calor. Un sistema de engranajes de ruedas locas eficiente a menudo se basa en este principio.

Límites de velocidad y modos de fallo

La velocidad suele estar limitada por el calor. La fricción por deslizamiento en los cojinetes de deslizamiento genera más calor. Esto limita su velocidad de funcionamiento.

Los rodamientos de rodillos funcionan a menor temperatura, lo que permite alcanzar un número de revoluciones mucho mayor. Esto los convierte en la mejor elección para aplicaciones de maquinaria de alta velocidad.

Las características de los fallos también son muy diferentes. Un cojinete de deslizamiento suele desgastarse gradualmente. A menudo se recibe una advertencia audible o visible.

Sin embargo, un rodamiento de rodillos puede fallar repentinamente. Esto puede ocurrir por un proceso como desconchados5. Este fallo puede ser catastrófico sin previo aviso. Comprender esto es clave para la planificación del mantenimiento y la seguridad del sistema.

La selección del rodamiento define fundamentalmente el sistema de rodillos locos. Es un compromiso entre carga, velocidad, eficacia y previsibilidad de fallos. Esta elección afecta directamente al rendimiento, la fiabilidad y el coste de la vida útil, por lo que es una decisión de ingeniería crítica desde el principio.

¿Cuáles son las diferencias estructurales entre los rodillos planetarios y los de eje fijo?

Los rodillos planetarios y los de eje fijo cumplen funciones similares. Sin embargo, sus diseños estructurales son fundamentalmente diferentes. Esto afecta a la forma en que manejan las cargas y se comportan cinemáticamente.

Filosofía del diseño

Un piñón loco de eje fijo es sencillo. Se asienta sobre un eje fijo. En cambio, los engranajes planetarios giran en torno a un engranaje solar central. Forman parte de un conjunto portador más complejo.

Diferencias funcionales básicas

Desglosemos las principales diferencias.

| Característica | Rodillo de eje fijo | Piñón planetario |

|---|---|---|

| Eje de rotación | Fijo, estacionario | Gira alrededor de su propio eje y orbita alrededor de un eje central |

| Complejidad | Bajo | Alta |

| Distribución de la carga | Concentrado | Distribuido entre varias marchas |

Este contraste estructural conduce a resultados de rendimiento muy diferentes en una transmisión.

Si profundizamos más, las diferencias son aún más significativas. Los rodillos de eje fijo son sencillos. Se montan sobre un pasador o eje inmóvil. Su sencillez las hace robustas y rentables para tareas básicas de transmisión.

Manipulación de cargas y estrés

La diferencia más importante es la distribución de la carga. Un solo piñón loco de eje fijo soporta toda la carga transferida entre los engranajes motriz y conducido. Esto concentra la tensión en sus dientes y rodamientos.

Sin embargo, los sistemas planetarios comparten la carga. Varios engranajes planetarios distribuyen el par uniformemente alrededor del engranaje planetario central. Esto reduce drásticamente la tensión en los componentes individuales. Permite una mayor capacidad de par en un paquete más pequeño, una ventaja clave en la que nos centramos en PTSMAKE.

Explicación de la función cinemática

Cinemáticamente, el trabajo de un rodillo de eje fijo es sencillo. Simplemente invierte el sentido de giro.

Los engranajes planetarios presentan una movimiento epicicloidal6. Giran sobre sus propios ejes a la vez que orbitan alrededor del engranaje solar. Este doble movimiento permite grandes reducciones o aumentos de velocidad en un espacio muy compacto.

| Aspecto | Rodillo de eje fijo | Piñón planetario |

|---|---|---|

| Capacidad de par | Inferior (para un tamaño determinado) | Más alto |

| Relación de transmisión | N/A (invierte la dirección) | Posibilidad de alta reducción/sobremarcha |

| Aplicación | Transmisión de potencia sencilla | Transmisiones de automóviles, robótica |

| Necesidades de precisión | Estándar | Se requieren tolerancias muy elevadas |

Esta complejidad es la razón por la que la fabricación de precisión es tan vital para los conjuntos de engranajes planetarios.

En resumen, los rodillos planetarios proporcionan una solución compacta de alto par distribuyendo cargas y ofreciendo movimientos complejos. Los rodillos de eje fijo son más sencillos y ofrecen transferencia directa de potencia e inversión de giro con carga concentrada. Cada uno tiene su lugar en el diseño mecánico.

¿Cuál es la metodología para diseñar una polea tensora con un NVH mínimo?

Diseñar una polea tensora para reducir al mínimo el NVH es un proceso sistemático. No se trata de un único truco. Es un enfoque holístico.

Nos centramos en tres áreas fundamentales. Se trata de la microgeometría dental, la elección de materiales y el diseño del alojamiento. Cada uno de ellos desempeña un papel fundamental.

Hacerlo bien garantiza un funcionamiento silencioso y suave. Esto es crucial para las aplicaciones de alto rendimiento.

Pilares del diseño sistemático

| Pilar de diseño | Objetivo principal | Acción clave |

|---|---|---|

| Micro-Geometría | Reducir el error de transmisión | Corrección del perfil y del plomo |

| Selección de materiales | Amortiguar las vibraciones | Elija materiales de alta amortiguación |

| Diseño de viviendas | Evitar la resonancia | Aumento de la rigidez y el aislamiento |

Este método estructurado evita costosas correcciones posteriores. Incorpora la calidad desde el principio.

Diseñar una tranquilidad Engranaje loco requiere un profundo enfoque de ingeniería. Va mucho más allá de los cálculos estándar de engranajes. Debemos afinar hasta el más mínimo detalle para controlar el ruido y las vibraciones en su origen.

Profundizar en la microgeometría

La forma del diente del engranaje es la primera línea de defensa contra el ruido. Incluso las desviaciones más pequeñas pueden causar ruidos o chirridos significativos.

Perfil y corrección de plomo

Modificamos el perfil del diente para compensar la desviación bajo carga. Esto garantiza un contacto suave al engranar los engranajes. Evita los impactos bruscos que generan ruido. Una corrección adecuada minimiza el error de transmisión7que es una de las principales fuentes de ruido de los engranajes.

La corrección del avance aborda los problemas de alineación a lo largo de la cara del diente. De este modo, la carga se distribuye uniformemente y se reducen las vibraciones.

Selección de materiales e integración de la carcasa

El material del Engranaje loco y su carcasa son igualmente importantes. Determinan cómo se absorben o amplifican las vibraciones.

En nuestro trabajo en PTSMAKE, a menudo sugerimos polímeros avanzados por sus excelentes propiedades de amortiguación. Sin embargo, la elección del material siempre depende de los requisitos de carga y temperatura.

| Material | Capacidad de amortiguación | Fuerza | Factor de coste |

|---|---|---|---|

| Acero | Bajo | Alta | Medio |

| Hierro fundido | Medio | Medio | Bajo |

| PEEK | Alta | Medio-Alto | Alta |

| Nylon (PA) | Muy alta | Bajo-Medio | Bajo |

Una carcasa rígida también es esencial. Una carcasa flexible puede resonar con las frecuencias del engranaje, generando mucho ruido. Diseñamos carcasas para alejar estas frecuencias resonantes del rango de funcionamiento.

Un buen diseño de bajo NVH integra la microgeometría, la ciencia de los materiales y la dinámica estructural. Se trata de un enfoque global que tiene en cuenta cómo interactúa el piñón loco con todo el sistema para obtener un rendimiento óptimo.

¿Cómo realizar una optimización multiobjetivo de un piñón loco?

Plantear correctamente el problema de optimización es el paso más importante. Un plan claro evita costosas modificaciones posteriores. Todo empieza por definir lo que se quiere conseguir.

Debemos identificar claramente nuestros objetivos. ¿Nos proponemos una parte más ligera? ¿O una más duradera? A menudo se trata de objetivos contrapuestos.

Definir sus objetivos

En primer lugar, definimos qué es el éxito. Esto implica seleccionar funciones objetivo. Son los parámetros que se quieren maximizar o minimizar.

Objetivos clave

Un punto de partida habitual es una tabla sencilla. Ayuda a aclarar los objetivos principales de su engranaje loco.

| Objetivo | Objetivo | Métrica común |

|---|---|---|

| Masa | Minimice | Gramos (g) |

| Vida útil | Maximice | Ciclos de rotación |

| Eficacia | Maximice | Pérdida de potencia (%) |

| Coste de fabricación | Minimice | Coste por unidad |

Este marco le ayuda a centrarse en lo que realmente importa para su aplicación.

Una vez definidos nuestros objetivos, podemos profundizar más. Esto significa comprender las compensaciones y los límites de nuestro diseño. No se trata sólo de lo que queremos. También se trata de lo que es posible.

Determinación de variables y limitaciones de diseño

El primer paso es identificar las claves variables de diseño8 que podemos controlar realmente. Son las propiedades geométricas o del material que podemos cambiar. En el caso de un piñón loco, puede tratarse del módulo, la anchura de la cara o la elección del material.

A continuación, establecemos las restricciones. Son los límites no negociables que debe respetar tu diseño. Considéralos las reglas del juego. Garantizan que el diseño final sea práctico y seguro.

En nuestro trabajo en PTSMAKE, ayudamos a los clientes a distinguir entre "deseos" y "necesidades". Este es el núcleo de la configuración de un problema de optimización con éxito.

Restricciones comunes

He aquí un desglose de las limitaciones típicas que puede encontrar.

| Categoría de restricción | Ejemplo | Razón |

|---|---|---|

| Geométrico | Diámetro exterior máximo | Debe encajar en un conjunto o alojamiento existente. |

| Resistencia del material | Límite de tensión de flexión (MPa) | Para evitar la rotura del diente bajo carga. |

| Rendimiento | Relación mínima de contacto | Para garantizar una transmisión de potencia suave y continua. |

| Fabricación | Espesor mínimo del diente | Limitado por la herramienta CNC o el proceso de moldeo. |

Definir estos límites evita que la optimización produzca diseños imposibles. Centra el esfuerzo en soluciones realistas y fabricables.

Definir los objetivos, las variables y las restricciones es la base del éxito de cualquier optimización de un engranaje loco. Este enfoque estructurado garantiza el cumplimiento de todos los requisitos de ingeniería, al tiempo que busca el mejor rendimiento posible dentro de los límites establecidos.

Analizar un fallo catastrófico de la polea tensora en un motor de carreras de alto rendimiento.

Examinemos un fallo del mundo real. Un coche de carreras de la clase GT sufrió una avería repentina del motor a mitad de carrera. La telemetría inicial apuntaba a un problema en el sistema de cronometraje. El desmontaje reveló rápidamente la causa: un engranaje loco destrozado.

No se trataba de una simple rotura de un componente. Fue un suceso catastrófico que destruyó el tren de válvulas. Nuestra tarea era encontrar la causa raíz. ¿Era una pieza defectuosa? ¿O un problema mayor del sistema? Entender el porqué es clave.

He aquí un rápido resumen de los resultados iniciales:

| Componente | Estado | Notas iniciales |

|---|---|---|

| Engranaje loco | Destrozado | Múltiples puntos de fractura |

| Correa dentada | Snapped | Rasgado cerca de la polea tensora |

| Válvulas | Doblado | Se confirma la colisión del pistón |

| Pistones | Dañado | Marcas de impacto de las válvulas |

Profundizar en el análisis de fallos

No bastaba con una inspección visual. Necesitábamos un enfoque sistemático. En PTSMAKE, aplicamos principios de diagnóstico similares para evitar fallos en las piezas que fabricamos. El fallo de un componente rara vez se debe a una única causa.

Revisión metalúrgica inicial

Empezamos con los fragmentos de engranajes. Al microscopio, encontramos pruebas de grietas por fatiga. Las grietas se originaron en la raíz de un diente del engranaje. Esto sugería un punto de concentración de tensión. Pero no explicaba el fallo final, catastrófico. La composición del material estaba dentro de las especificaciones.

Investigación de la dinámica de sistemas

Los motores de alto rendimiento producen vibraciones intensas. El sistema de distribución del motor debe soportar estas fuerzas. Analizamos los datos operativos del motor justo antes del fallo. Los datos mostraban frecuencias armónicas inusuales.

Esto apuntaba a un exceso de vibración torsional9 en el cigüeñal. Esta vibración, no prevista en el diseño original, probablemente sobrecargó el engranaje loco durante muchos ciclos. El engranaje era resistente, pero no para este esfuerzo inesperado.

Determinación de la causa

El veredicto final combinó dos factores. Un pequeño aumento de la tensión en la raíz del diente fue el punto de inicio. Sin embargo, la inesperada vibración del sistema fue la fuerza motriz. Aceleró el proceso de fatiga, provocando un fallo rápido y completo.

| Causa potencial | Pruebas | Conclusión |

|---|---|---|

| Defecto material | Negativo | El material cumple todas las especificaciones |

| Error de fabricación | Menor | Se ha encontrado un pequeño elevador de tensión |

| Sobrecarga del sistema | Positivo | La telemetría muestra altas vibraciones |

| Problema de mantenimiento | Negativo | El componente estaba dentro de su vida útil |

En resumen, el fallo no fue un simple defecto de una pieza. Fue el resultado de una sobrecarga dinámica a nivel de sistema que aprovechó una pequeña imperfección de fabricación en el engranaje loco. Esto pone de relieve la necesidad de analizar todo el entorno operativo.

¿Cómo integrar sensores inteligentes en un engranaje loco?

Hablemos del concepto de "rodillo inteligente". No es solo un componente; es un monitor proactivo de la salud de su maquinaria.

Al incorporar sensores, un piñón loco estándar se transforma. Se convierte en una fuente de datos vitales en tiempo real. De este modo, el mantenimiento pasa de reactivo a predictivo. Ayuda a prevenir los fallos antes de que se produzcan, ahorrando tiempo y dinero.

Sensores integrados clave

Nos centramos en tres tipos principales de sensores. Cada uno de ellos controla una parte distinta del estado del equipo. Así se obtiene una visión operativa completa.

| Tipo de sensor | Función | Parámetro controlado |

|---|---|---|

| Galga extensométrica | Mide el estrés | Carga mecánica |

| Termopar | Rastrea el calor | Temperatura de funcionamiento |

| Acelerómetro | Detecta sacudidas | Niveles de vibración |

Estos datos proporcionan una imagen completa del rendimiento.

Diseño del piñón loco inteligente

Crear un "rodillo inteligente" es un reto de precisión. La colocación de los sensores es crucial. Debemos incrustarlos sin debilitar la integridad estructural del engranaje. Esto requiere un diseño cuidadoso y una capacidad de mecanizado experta. En proyectos anteriores, en PTSMAKE hemos logrado este equilibrio.

Datos para el mantenimiento predictivo

Estos sensores integrados recogen datos operativos vitales. A continuación, esta información se envía para su análisis. Por ejemplo, el aumento de la temperatura puede indicar un fallo de lubricación. El aumento de las vibraciones suele indicar el desgaste de los rodamientos. Aquí es donde telemetría10 desempeña un papel fundamental en la eficacia de la televigilancia.

De los datos a la acción

El verdadero valor reside en convertir los datos en acción. El sistema puede enviar alertas a los equipos de mantenimiento. Esto permite realizar reparaciones planificadas, evitando averías repentinas. Los resultados de nuestras pruebas demuestran que esto puede aumentar enormemente el tiempo de actividad de las máquinas y la productividad general.

| Punto de datos | Problema potencial | Acción de mantenimiento |

|---|---|---|

| Alta temperatura | Fallo de lubricación | Programar la lubricación |

| Pico de vibración | Desgaste de rodamientos | Inspeccionar/Sustituir Cojinete |

| Tensión anormal | Condición de sobrecarga | Ajustar carga/operación |

Este sistema inteligente hace que el mantenimiento sea eficiente. Convierte un simple engranaje loco en un guardián de la salud de su máquina.

El concepto de "rodillo inteligente" utiliza sensores integrados para obtener datos en tiempo real. De este modo, una pieza mecánica se convierte en un centro de datos que permite realizar un mantenimiento predictivo. Aumenta la fiabilidad y reduce los tiempos de inactividad imprevistos al detectar los problemas antes de que provoquen un fallo.

¿Cuál es el futuro papel de los rodillos tensores en las transmisiones de los vehículos eléctricos?

Los vehículos eléctricos funcionan de forma diferente a los coches tradicionales. Sus motores son casi silenciosos y giran a velocidades increíblemente altas.

Esto crea retos únicos para los componentes de la transmisión, como el piñón loco. Cualquier ruido de la caja de cambios se hace mucho más perceptible.

El desafío NVH

El ruido, la vibración y la dureza (NVH) son uno de los principales objetivos. El silencioso entorno del VE significa que el ruido de las marchas, antes enmascarado por el ruido del motor, es ahora una preocupación primordial para el confort del conductor.

Exigencias de alta velocidad

Los motores de los VE pueden superar las 20.000 RPM. Esto somete a los engranajes a una enorme presión, lo que exige innovación en el diseño, los materiales y el funcionamiento general para garantizar su durabilidad y eficiencia.

| Desafío | Impacto en el piñón loco |

|---|---|

| Bajo nivel de ruido (NVH) | Requiere perfiles de dientes y materiales de amortiguación de precisión. |

| Alta velocidad (RPM) | Exige materiales ligeros, de alta resistencia y baja inercia. |

| Alta eficacia | Necesita superficies de baja fricción y geometría optimizada. |

Las necesidades específicas de las cadenas cinemáticas de los vehículos eléctricos están impulsando la tecnología de los piñones locos. Estamos pasando de los simples engranajes de acero a una nueva era de componentes especializados. La innovación se centra en tres áreas clave.

Avances en el diseño de engranajes

Para combatir el ruido, los ingenieros desarrollan nuevas geometrías de los dientes de los engranajes. Esto incluye elementos como perfiles asimétricos y relaciones de contacto más altas, que suavizan la transferencia de potencia y reducen el ruido.

La precisión lo es todo aquí. En PTSMAKE, nuestras capacidades de mecanizado CNC nos permiten crear estos complejos perfiles con las estrechas tolerancias necesarias para un funcionamiento silencioso.

El cambio de materiales

La ciencia de los materiales está desempeñando un papel fundamental. En lugar de sólo acero, estamos viendo polímeros de alto rendimiento, compuestos y aleaciones metálicas especializadas. Estos materiales reducen el peso y la inercia, lo que es crucial para el rendimiento a alta velocidad.

Aplicación avanzada revestimientos tribológicos11 también se está convirtiendo en una práctica habitual. Estas capas ultrafinas reducen drásticamente la fricción y el desgaste, prolongando la vida útil de la transmisión y mejorando la eficiencia general.

Función de polea guía evolutiva

El piñón loco del futuro podría hacer algo más que transferir potencia. Estamos explorando conceptos en los que las ruedas locas integran sensores. Podrían controlar el par, la temperatura o las vibraciones en tiempo real. Estos datos pueden ayudar a optimizar el rendimiento y predecir las necesidades de mantenimiento.

| Área de Innovación | Conductor clave | Resultado deseado |

|---|---|---|

| Diseño | Bajo NVH | Funcionamiento más silencioso, conducción más suave |

| Materiales | Altas revoluciones y eficiencia | Menor inercia, menor desgaste |

| Función | Optimización del sistema | Mantenimiento predictivo, mejor control |

Los requisitos de los vehículos eléctricos para un funcionamiento silencioso y a alta velocidad están cambiando radicalmente el engranaje loco. La innovación se centra en diseños avanzados para reducir el ruido, nuevos materiales para una mayor durabilidad y una funcionalidad ampliada que integra el engranaje más profundamente en los sistemas del vehículo.

¿Cómo podría revolucionar la fabricación aditiva el diseño de ruedas tensoras complejas?

La fabricación aditiva abre nuevas fronteras al diseño. Va más allá de la forma externa de una pieza. Ahora podemos diseñar la estructura interna del componente.

Optimizar desde dentro hacia fuera

Esto significa crear geometrías internas complejas. Esto es imposible con métodos tradicionales como el mecanizado. Podemos diseñar un piñón loco para funciones muy específicas.

Este enfoque transforma el rendimiento. Se centra en hacer las piezas más ligeras y eficientes.

Posibilidades de funciones internas

| Característica | Fabricación tradicional | Fabricación aditiva |

|---|---|---|

| Estructura interna | Maciza o simplemente hueca | Entramado interno optimizado |

| Sistema de refrigeración | Externo o pasivo | Canales de refrigeración integrados |

| Propiedades de los materiales | Homogéneo (uniforme) | Clasificación funcional |

Este cambio ofrece a los ingenieros una auténtica libertad de diseño.

Desbloquear geometrías avanzadas

La fabricación aditiva construye las piezas capa a capa. Este proceso nos proporciona un control preciso. Podemos introducir una complejidad interna increíble. Esto cambia radicalmente el potencial de diseño de los piñones locos.

Aligeramiento con estructuras reticulares

Podemos sustituir el material sólido por celosías internas. Estas estructuras son resistentes pero ligeras. Este diseño reduce considerablemente el peso y la inercia. En proyectos anteriores a PTSMAKE, hemos reducido el peso de las piezas en más de 40% sin perder resistencia.

Canales de refrigeración integrados

Las aplicaciones de ruedas tensoras de alta velocidad generan un calor intenso. Esto puede provocar fallos prematuros. Con la impresión 3D, podemos incrustar canales de refrigeración directamente en el engranaje. Estos canales pueden seguir trayectorias complejas, eliminando el calor donde más importa.

Propiedades de los materiales a medida

También podemos utilizar Materiales funcionales12. Esta técnica nos permite variar la composición del material en una misma pieza. Imaginemos un piñón loco con una superficie dentada dura y resistente al desgaste y un núcleo más duro y dúctil.

| Reportaje AM | Beneficio principal | Aplicación ideal |

|---|---|---|

| Entramados internos | Reducción de peso e inercia | Aeroespacial, robótica de alto rendimiento |

| Canales de refrigeración | Gestión térmica mejorada | Transmisiones de alta velocidad para automóviles |

| MGF | Rendimiento personalizado | Maquinaria industrial pesada |

Antes, este nivel de optimización de piezas específicas estaba fuera de nuestro alcance.

La fabricación aditiva transforma realmente el piñón loco desde dentro. Al integrar elementos como estructuras reticulares y canales de refrigeración, creamos piezas más ligeras y eficientes que superan con creces los límites de la fabricación tradicional.

Proponer un novedoso diseño de polea guía para una aplicación robótica en el espacio profundo.

Diseñar para el espacio profundo plantea retos únicos. Un engranaje loco debe soportar temperaturas extremas. También debe funcionar a la perfección en el vacío.

En la Tierra, podemos realizar tareas de mantenimiento. En el espacio, eso no es una opción. Esto requiere una fiabilidad absoluta de cada uno de los componentes.

Nuestro diseño se centra en resolver estos problemas básicos. Utilizamos materiales novedosos e ingeniería avanzada.

He aquí en qué se diferencian las condiciones espaciales de las terrestres:

| Característica | Medio terrestre | Entorno del espacio profundo |

|---|---|---|

| Temperatura | -20°C a 40°C | -150°C a 120°C |

| Atmósfera | Presión estándar | Casi vacío |

| Mantenimiento | Acceso regular | Imposible |

Selección de materiales para el vacío

Los metales y plásticos estándar no sirven. Muchos aceros se vuelven quebradizos con el frío extremo. La radiación puede destruir los polímeros. Necesita algo especial para su piñón loco.

Proponemos un compuesto de PEEK (polieteretercetona) formulado a medida. Este material se infunde con aditivos específicos. Proporciona una excelente resistencia mecánica y a la radiación.

Superar el obstáculo de la lubricación

En el vacío, los lubricantes húmedos son inútiles. Se congelan o se evaporan en el espacio. Este proceso, relacionado con la desgasificación13 pueden dañar equipos sensibles como cámaras y sensores. Esto convierte la lubricación en un importante reto de diseño.

Nuestra solución es un lubricante sólido. Utilizamos un recubrimiento patentado de disulfuro de tungsteno (WS2). Esta película seca proporciona una superficie de muy baja fricción. Permanece estable a pesar de las grandes oscilaciones de temperatura que se dan en el espacio. Esto es fundamental para un sistema sin mantenimiento.

Un nuevo enfoque de la geometría de los engranajes

La dilatación y contracción térmicas son significativas. Un perfil de engranaje estándar se atascaría o aflojaría. Nuestro diseño utiliza un perfil de dientes especial.

Según los resultados de nuestras pruebas, este perfil mantiene un engrane perfecto. Esto garantiza un funcionamiento sin problemas independientemente de la temperatura. En PTSMAKE, nuestras capacidades de mecanizado CNC de precisión son vitales para crear estos componentes complejos y de alta tolerancia.

El diseño de engranaje loco que proponemos utiliza un compuesto de PEEK y un lubricante WS2 sólido. Este enfoque resuelve los problemas básicos de las temperaturas extremas y el vacío, garantizando una fiabilidad a largo plazo y sin mantenimiento para aplicaciones en el espacio profundo.

¿Cómo utilizar un rodillo para resolver un problema complejo de embalaje?

En un proyecto reciente de PTSMAKE, desarrollamos un manipulador de muestras automatizado y compacto. El motor de accionamiento principal y el carrusel giratorio se encontraban en planos diferentes. Un sistema directo de correa o engranaje era imposible.

Este es un rompecabezas clásico de embalaje. La solución vino de un engranaje loco colocado de forma creativa. Nos permitió transmitir potencia alrededor de un obstáculo. Esto evitó un rediseño completo del chasis.

El engranaje loco salvó perfectamente la distancia. Permitió una transmisión de potencia limpia y eficiente dentro de la estrecha carcasa.

| Método de accionamiento | Viabilidad | Eficiencia espacial |

|---|---|---|

| Accionamiento directo | Imposible | N/A |

| Transmisión por correa | Bloqueado por componente | Bajo |

| Sistema de piñón loco | Factible | Alta |

La solución personalizada del piñón loco

La solución no era tan sencilla como añadir un engranaje. La ubicación era estrecha, entre una placa de circuito impreso y la carcasa exterior. Tuvimos que diseñar un engranaje loco a medida y una solución de montaje.

La polea tensora se montó en un eje acople mecanizado con precisión. Este eje se integró directamente en el bastidor de aluminio fresado mediante CNC. Esto garantizaba una alineación y rigidez perfectas. Sin esta precisión, el tren de engranajes fallaría.

Modelamos todo el conjunto en CAD. Esto nos permitió comprobar las holguras y simular el engranaje. El objetivo era mantener una transferencia suave del movimiento a lo largo de todo el engranaje. cadena cinemática14.

Tras nuestras pruebas, encontramos un material polimérico específico para el engranaje loco. Redujo significativamente el ruido de funcionamiento en comparación con un engranaje metálico. Este era un requisito fundamental para el dispositivo médico del cliente.

Este planteamiento no sólo resolvió el problema del embalaje. También mejoró el rendimiento general del producto y la experiencia del usuario.

| Aspecto del diseño | Requisito | Solución |

|---|---|---|

| Colocación | Navegar por el PCB | Soporte de eje acople personalizado |

| Alineación | Alta precisión requerida | Integrado en el bastidor CNC |

| Nivel de ruido | Debe ser mínimo | Material polimérico especial |

| Durabilidad | Larga vida útil | Perfil del diente optimizado |

Este estudio de caso muestra cómo un engranaje loco, cuando se diseña e integra cuidadosamente, puede resolver importantes problemas de embalaje. Convierte un posible obstáculo de diseño en una solución mecánica elegante y eficiente que permite obtener un producto más compacto.

¿Cuáles son las implicaciones para la fiabilidad del diseño de los rodillos locos en sistemas críticos?

En los sistemas de misión crítica, el fallo de un componente nunca es aislado. Un engranaje loco puede parecer pequeño, pero su fallo puede iniciar una desastrosa reacción en cadena. Esto es especialmente cierto en los sectores aeroespacial y médico.

El riesgo invisible

Imagine un sistema de control de vuelo. Una simple avería en un engranaje loco podría provocar la pérdida total del control. La fiabilidad no es sólo un objetivo, es un requisito. Cada elección de diseño es muy importante.

Modos de fallo y consecuencias

Comprender los posibles fallos es clave. Incluso los problemas menores pueden escalar rápidamente en entornos de alto riesgo.

| Modo de fallo | Impacto en el sistema (por ejemplo, aeronaves) |

|---|---|

| Desgaste dental | Movimiento impreciso de la superficie de control |

| Embargo de rodamientos | Atasco completo del actuador |

| Fractura del engranaje | Pérdida total de transmisión de energía |

Un diseño y una fabricación adecuados son la primera línea de defensa.

Cuando analizamos el fallo de un piñón loco, no nos limitamos a la pieza rota. Debemos comprender el efecto dominó en todo el sistema. Un solo punto de fallo puede comprometerlo todo.

Controles de vuelo de aeronaves

En un avión, un engranaje loco puede conectar un motor a un actuador de flaps. Si este engranaje falla, el piloto podría perder la capacidad de controlar los flaps. Esta situación es increíblemente peligrosa durante el despegue o el aterrizaje. El diseño debe evitar cualquier posibilidad de atasco o rotura.

En Productos sanitarios

Piense en una bomba de infusión que suministra medicación crítica. Un fallo del engranaje loco podría detener el mecanismo de administración. También podría provocar una sobredosis si se desliza y vuelve a engranar de forma errática. Esto tiene consecuencias inmediatas de vida o muerte para el paciente. Una simple pieza mecánica se convierte de repente en un componente vital crítico.

Hay que centrarse en los materiales y la precisión. En proyectos anteriores de PTSMAKE, hemos comprobado que la elección de materiales y el tratamiento de superficies pueden aumentar considerablemente la vida útil de los engranajes. Esto evita fallo catastrófico15 integrando la resistencia directamente en el componente.

| Tipo de sistema | Función crítica del piñón loco | Impacto potencial del fallo |

|---|---|---|

| Aviones | Transmisión de potencia en los actuadores | Pérdida de control de la superficie de vuelo |

| Bomba médica | Regular el mecanismo de dosificación | Administración incorrecta de la medicación |

| Brazo robótico | Guiar el movimiento con precisión | Movimiento incontrolado, daños en el sistema |

El fallo de un piñón loco en sistemas críticos no es una simple avería. Es una amenaza directa para la seguridad. En aplicaciones como los controles de aeronaves o los dispositivos médicos, este fallo puede tener consecuencias desastrosas. Un diseño meticuloso y una fabricación de precisión son esenciales para evitar este tipo de incidentes.

Desbloquee las soluciones de engranajes locos de precisión con PTSMAKE

¿Está preparado para mejorar sus diseños de engranajes de ruedas locas o resolver complejos retos de transmisión? Póngase en contacto con PTSMAKE para obtener una consulta gratuita o un presupuesto rápido y sin compromiso. Nuestra experiencia en fabricación de precisión garantiza que sus proyectos alcancen una fiabilidad, precisión y rendimiento inigualables: ¡asóciese con nosotros hoy mismo!

Descubra cómo afecta este factor al ruido y la precisión de los engranajes en nuestro análisis en profundidad. ↩

Descubra cómo afecta este pequeño hueco a la precisión de los engranajes y los métodos para controlarlo. ↩

Explore cómo se diseñan las propiedades de los materiales para absorber y disipar la energía mecánica. ↩

Explore cómo este cálculo de la tensión superficial determina la capacidad de carga y la vida útil de un engranaje. ↩

Explore este mecanismo crítico de fallo de los rodamientos para mejorar la fiabilidad a largo plazo y la integridad del diseño de su sistema. ↩

Descubra los principios del movimiento epicicloidal y su impacto en el diseño de sistemas de engranajes. ↩

Descubra cómo esta métrica clave predice directamente el ruido de los engranajes y cómo minimizarlo en sus diseños. ↩

Comprender cómo seleccionar y definir correctamente las variables para sus problemas de optimización. ↩

Descubra cómo esta fuerza invisible puede afectar a los componentes y al rendimiento del motor. ↩

Descubra cómo la transmisión remota de datos potencia el IoT industrial y mejora las capacidades predictivas de su sistema. ↩

Descubra cómo los tratamientos superficiales especializados pueden reducir la fricción y el desgaste en componentes de alto rendimiento. ↩

Explore cómo se diseñan estos materiales avanzados para combinar propiedades y mejorar el rendimiento y la durabilidad de los componentes. ↩

Descubra cómo afecta la desgasificación a la elección de materiales para componentes en entornos de alto vacío. ↩

Explore cómo la secuencia de piezas interconectadas determina el movimiento de todo el conjunto. ↩

Aprenda cómo se define este término en ingeniería y qué significa para la seguridad de los sistemas y los protocolos de diseño. ↩