El diseño de engranajes helicoidales puede resultar abrumador cuando se contemplan complejas fórmulas y relaciones geométricas. A muchos ingenieros les cuesta traducir los conocimientos teóricos en diseños prácticos que funcionen en aplicaciones reales.

Los engranajes helicoidales son engranajes con dientes en espiral que proporcionan un funcionamiento más suave, mayor capacidad de carga y menor ruido en comparación con los engranajes rectos, lo que los hace ideales para aplicaciones de alto rendimiento a pesar de introducir fuerzas de empuje axial.

Esta guía desglosa el diseño de engranajes helicoidales en pasos prácticos que puede aplicar inmediatamente. Le guiaré a través de los principios geométricos, los cálculos de fuerza, la selección de materiales y las consideraciones de fabricación que determinan si su sistema de engranajes tiene éxito o fracasa sobre el terreno.

¿Por qué elegir engranajes helicoidales en lugar de engranajes rectos?

Al diseñar un sistema de transmisión de potencia, la elección entre engranajes rectos y helicoidales es fundamental. Cada una tiene ventajas distintas para aplicaciones específicas. Los engranajes rectos son más sencillos y no generan fuerza axial.

Sin embargo, los engranajes helicoidales suelen ofrecer un rendimiento superior. Funcionan de forma más suave y silenciosa. Esto los hace ideales para maquinaria de alta velocidad o sensible al ruido.

Resumen de las principales diferencias

Comparémoslas directamente. La principal diferencia radica en el diseño de los dientes, que afecta a todo, desde el ruido hasta la capacidad de carga.

| Característica | Engranajes rectos | Engranajes helicoidales |

|---|---|---|

| Nivel de ruido | Alta | Bajo |

| Capacidad de carga | Bien | Excelente |

| Empuje axial | Ninguno | Sí |

| Eficacia | Alta | Ligeramente inferior |

En esta tabla se muestran las disyuntivas básicas a las que te enfrentas.

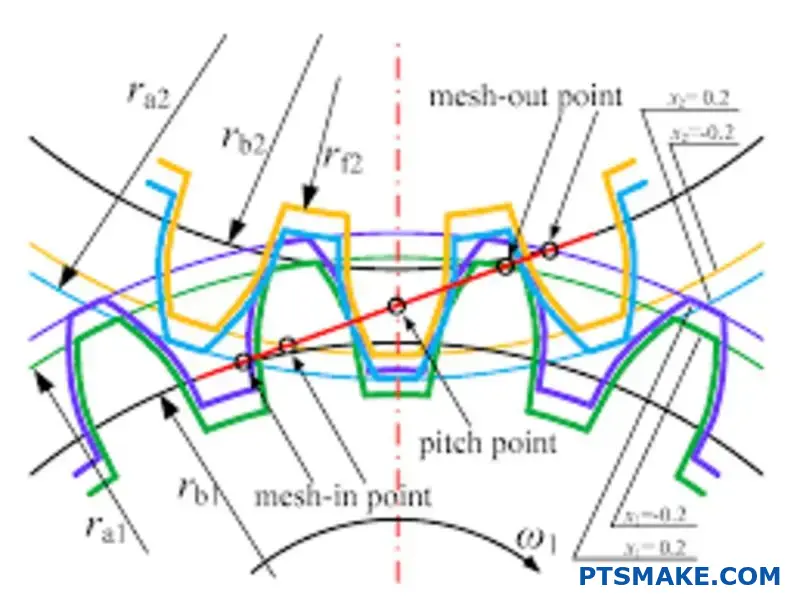

Cuando se mira más de cerca, los dientes angulados de los engranajes helicoidales son la clave. A diferencia de los engranajes rectos, en los que los dientes engranan en toda su cara a la vez, los dientes de los engranajes helicoidales se juntan en un punto y luego extienden gradualmente el contacto.

La ventaja de los dientes en ángulo

Este compromiso gradual1 por eso funcionan con tanta suavidad. La carga se transfiere progresivamente, lo que elimina el impacto repentino y el "zumbido" habituales en los engranajes rectos, especialmente a altas velocidades. Esto también aumenta la relación de contacto, lo que significa que más dientes comparten la carga en un momento dado.

Mayor carga y transmisión de potencia

Al engranar más dientes, los engranajes helicoidales pueden soportar mayores cargas que los engranajes rectos del mismo tamaño. Nuestras pruebas demuestran que esto permite diseñar cajas de engranajes más compactas y potentes, lo que supone una importante ventaja en sectores como el automovilístico y el aeroespacial.

El principal compromiso: el empuje axial

Sin embargo, hay una contrapartida importante. Los dientes en ángulo crean una fuerza a lo largo del eje del engranaje, conocida como empuje axial. Esta fuerza debe gestionarse con rodamientos adecuados, como los rodamientos axiales. La gestión de esta fuerza es un factor crítico para el éxito del diseño de los engranajes helicoidales.

| Aspecto | Engranaje recto | Engranaje helicoidal |

|---|---|---|

| Compromiso | Repentino, de cara completa | Gradual, progresivo |

| Vibración | Más alto | Baja |

| Necesidades de rodamientos | Rodamientos radiales simples | Rodamientos radiales y axiales |

| Lo mejor para | Tolerancia a baja velocidad y alto nivel de ruido | Necesidades de alta velocidad y bajo nivel de ruido |

Los engranajes helicoidales ofrecen un funcionamiento más suave y silencioso con una mayor capacidad de carga gracias a sus dientes en ángulo. Sin embargo, este diseño introduce el empuje axial, una fuerza que requiere una gestión cuidadosa con rodamientos específicos, lo que añade complejidad en comparación con los engranajes rectos más sencillos.

¿Cuáles son los parámetros geométricos fundamentales?

Desglosemos el núcleo de la geometría de los engranajes cilíndricos. Se trata de unos cuantos parámetros clave. Estos números definen la forma del engranaje. También controlan cómo interactúa con otros engranajes.

Comprenderlos es esencial para el éxito de la fabricación.

Ángulo de hélice: El giro definitorio

El ángulo de hélice es la característica definitoria. Es el ángulo de los dientes con respecto al eje del engranaje. Este ángulo permite un funcionamiento más suave y silencioso en comparación con los engranajes rectos.

Paso y módulo: Dimensionamiento de los dientes

El paso mide la distancia entre los dientes. El módulo es un equivalente métrico que define el tamaño de los dientes. Para que los engranajes engranen correctamente, es fundamental que los valores sean correctos.

| Parámetro | Descripción |

|---|---|

| Tono normal | Distancia entre dientes medida perpendicularmente al diente. |

| Paso transversal | Distancia entre dientes medida a lo largo del círculo primitivo. |

La geometría más profunda

Más allá de lo básico, hay otros parámetros cruciales. Afinan el rendimiento y la fabricabilidad del engranaje. En PTSMAKE nos centramos en estos detalles desde el principio. Así nos aseguramos de que la pieza final cumpla las especificaciones exactas.

Ángulo de presión

El ángulo de presión afecta a la forma en que se transmite la fuerza. Influye en la forma del perfil del diente. Un ángulo habitual es de 20 grados. Sin embargo, pueden utilizarse ángulos personalizados para requisitos de carga específicos. Se trata de un detalle crítico en el diseño de engranajes helicoidales de alto rendimiento.

Módulo: Normal vs. Transversal

Al igual que el paso, el módulo tiene dos formas. El módulo normal se mide perpendicularmente al diente. El módulo transversal se mide en el plano de rotación. Los engranajes helicoidales acoplados deben compartir el mismo módulo normal para engranar correctamente.

Addendum y Dedendum: Altura de los dientes

Estos parámetros definen la altura del diente. El apéndice es la altura sobre el círculo de cabeceo2. El dedendum es la profundidad por debajo de ella. Juntos, determinan la profundidad de trabajo y la holgura entre los dientes de engrane.

| Parámetro | Función | Impacto |

|---|---|---|

| Ángulo de la hélice | Define la inclinación del diente | Suavidad, carga de empuje |

| Ángulo de presión | Forma del perfil del diente | Transmisión de la fuerza, resistencia |

| Módulo | Tamaño del diente | Tamaño y resistencia del engranaje |

| Anexo | Parte superior del diente | Profundidad del compromiso |

| Dedendum | Parte inferior del diente | Liquidación |

Dominar estos parámetros geométricos es fundamental. El ángulo de hélice, el paso, el ángulo de presión y la altura del diente definen la forma, la función y la eficacia del engranaje. Son la base para la fabricación de engranajes helicoidales de alta calidad.

¿Cuál es la función del ángulo de hélice?

El ángulo de hélice no es sólo un número aleatorio. Es una elección de diseño fundamental. Controla directamente el rendimiento de los engranajes. Esta elección implica un cuidadoso acto de equilibrio.

Un ángulo mayor significa un funcionamiento más suave y silencioso. Pero también crea más empuje axial. Un ángulo menor soporta más carga con menos empuje. Pero puede ser más ruidoso.

Pensar en el diseño adecuado de los engranajes cilíndricos es clave. Debemos sopesar estos factores para cada proyecto.

| Ángulo de la hélice | Pros | Contras |

|---|---|---|

| Bajo (por ejemplo, < 20°) | Alta capacidad de carga, bajo empuje axial | Más ruido, menos suavidad |

| Alta (por ejemplo, > 30°) | Funcionamiento silencioso, acoplamiento suave | Menor capacidad de carga, mayor empuje axial |

Elegir el ángulo adecuado para el trabajo

Seleccionar el ángulo de hélice perfecto es crucial. Depende totalmente de las exigencias específicas de la aplicación. No existe una respuesta única para todos los casos.

En PTSMAKE guiamos a nuestros clientes a través de este proceso. Les ayudamos a encontrar el equilibrio óptimo para sus necesidades. Esto garantiza el rendimiento y la longevidad.

Aplicaciones de alta velocidad

Para los sistemas de alta velocidad, como las transmisiones de automóviles, solemos utilizar ángulos de hélice mayores. Un ángulo de entre 30° y 45° es habitual.

Esta elección garantiza una transferencia de potencia más suave. Un ángulo más alto aumenta la relación de contacto3lo que reduce significativamente el ruido y las vibraciones. La contrapartida es un mayor empuje axial. Esta fuerza debe gestionarse con rodamientos robustos.

Aplicaciones de alta carga

En cambio, la maquinaria industrial suele dar prioridad a la resistencia. En este caso, es mejor un ángulo de hélice menor, normalmente de 15° a 25°.

Este diseño maximiza la capacidad de carga. También mantiene el empuje axial manejable, reduciendo la tensión en el sistema. Nuestros resultados demuestran que este enfoque mejora la durabilidad en entornos de trabajo pesado.

| Ejemplo de aplicación | Ángulo de hélice típico | Objetivo principal |

|---|---|---|

| Caja de cambios de automoción | 30° - 45° | Reducción del ruido |

| Transportador industrial | 15° - 25° | Capacidad de carga |

| Robótica de precisión | 20° - 35° | Equilibrio de suavidad y fuerza |

El ángulo de hélice es un elemento central en el diseño de engranajes helicoidales. Influye directamente en la capacidad de carga, el ruido y el empuje axial. Elegir el ángulo óptimo es un compromiso crítico adaptado a los requisitos de rendimiento de cada aplicación específica.

¿Qué fuerzas actúan sobre un engranaje helicoidal?

Cuando los engranajes helicoidales engranan, una única fuerza resultante actúa sobre la superficie del diente. Para el diseño práctico, descomponemos esta fuerza en tres componentes distintos.

Este enfoque simplifica el análisis. Nos permite predecir cómo se comportará el engranaje bajo carga. Comprender estos vectores es fundamental.

Cada componente tiene una dirección específica e impacta de forma diferente en el engranaje, el eje y los rodamientos.

Los tres componentes básicos de la fuerza

He aquí un rápido desglose de cada vector de fuerza:

| Componente de fuerza | Función/efecto principal |

|---|---|

| Tangencial | Transmite par y potencia |

| Radial | Separa los engranajes entre sí |

| Axial (Empuje) | Empuja el engranaje a lo largo de su eje |

Gestionar adecuadamente estas fuerzas es clave para un sistema fiable.

Por qué estas fuerzas son importantes en el diseño

Calcular estas fuerzas es más que un ejercicio de manual. Tiene consecuencias directas para todo el conjunto mecánico. Descuidar un componente puede provocar el fallo del sistema.

En PTSMAKE, nuestro proceso de diseño de engranajes helicoidales comienza siempre con un exhaustivo análisis de fuerzas.

Fuerza tangencial (Wt)

Este es el componente principal. Es la fuerza que transmite realmente la potencia de un engranaje al otro. Se puede calcular directamente a partir del par y el diámetro de paso del engranaje.

Fuerza radial (Wr)

Esta fuerza actúa hacia el centro del engranaje. Intenta separar los dos engranajes. Esta carga debe ser soportada por los rodamientos del eje. Los cojinetes especificados incorrectamente se desgastarán rápidamente bajo altas cargas radiales.

Fuerza axial (Wa)

También conocido como empuje, es exclusivo de los engranajes helicoidales. Actúa en paralelo al eje de rotación del engranaje. Esta fuerza requiere rodamientos axiales o rodamientos de contacto angular para evitar que el engranaje se desplace a lo largo del eje. Un factor clave es la ángulo de presión4que ayuda a determinar la magnitud de estas fuerzas.

| Fuerza | Consideraciones sobre el diseño | Posible modo de fallo |

|---|---|---|

| Tangencial | Resistencia del eje, diseño del chavetero | Cizallamiento del diente, fallo por torsión del eje |

| Radial | Selección de rodamientos, análisis de la flexión del eje | Desgaste prematuro de los rodamientos, fatiga |

| Axial | Selección del rodamiento axial, resistencia del alojamiento | Sobrecalentamiento de los rodamientos, desalineación de los engranajes |

En proyectos anteriores, hemos descubierto que pasar por alto el empuje axial es una fuente común de fallos en los prototipos iniciales de equipos con menos experiencia.

Es fundamental comprender los tres componentes de la fuerza: tangencial, radial y axial. Este conocimiento influye directamente en el diseño de ejes robustos y en la selección de los rodamientos adecuados, evitando fallos mecánicos catastróficos y garantizando la fiabilidad a largo plazo de su aplicación.

¿Cuáles son los principales tipos de engranajes cilíndricos?

Las disposiciones de los engranajes cilíndricos se definen principalmente por la orientación de sus ejes. Comprender estas configuraciones es clave para un diseño eficaz de los engranajes cilíndricos.

Los dos tipos principales son los de ejes paralelos y los de ejes cruzados. Cada una tiene una finalidad distinta.

Tipos de disposiciones clave

Su elección depende totalmente de si los ejes que debe conectar son paralelos o no. Se trata de una decisión fundamental en el diseño de sistemas de engranajes.

| Tipo de disposición | Orientación del eje | Contacto principal |

|---|---|---|

| Eje paralelo | En paralelo | Contacto de línea |

| Eje cruzado | No paralelas, sin intersección | Punto de contacto |

Esta diferencia básica influye en todos los aspectos, desde la eficiencia hasta la capacidad de carga.

Cuando se diseña un sistema de engranajes, la disposición del eje es la primera limitación que debe tenerse en cuenta. Esto dicta qué tipo de disposición de engranaje helicoidal es posible para su aplicación. En PTSMAKE, siempre empezamos por aquí.

Disposición en ejes paralelos

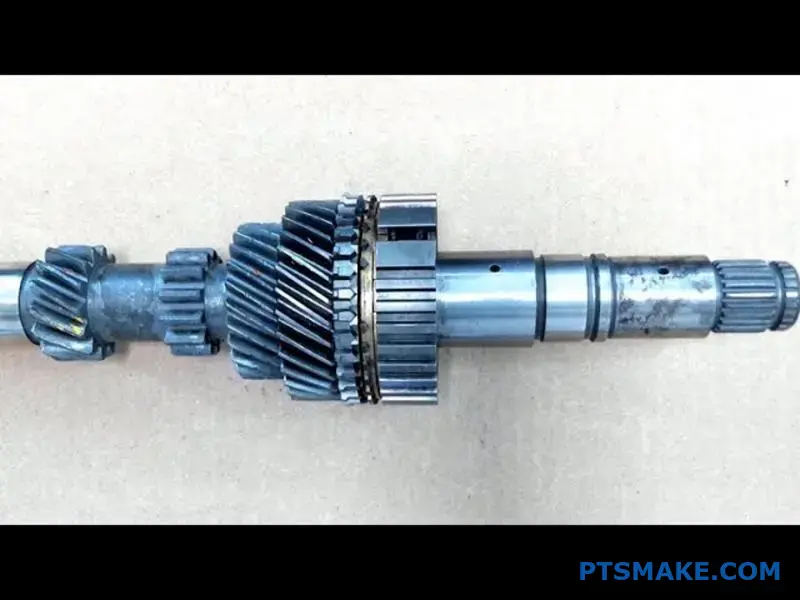

Son las más comunes. Transmiten potencia entre dos ejes paralelos. Para que los engranajes externos engranen correctamente, deben tener hélices opuestas (una a derechas y otra a izquierdas). Esta configuración es muy eficaz y puede soportar cargas importantes. Es la columna vertebral de muchas transmisiones industriales y reductores de velocidad.

Disposiciones de ejes cruzados

También conocidos como engranajes de tornillo, conectan dos ejes no paralelos y que no se cruzan. Una característica única es que los engranajes pueden tener la misma mano (ambos a derechas o ambos a izquierdas).

Sin embargo, su contacto es teóricamente un solo punto. Esto limita su capacidad de carga. La eficacia también es menor debido al mayor rozamiento por deslizamiento. Las fuerzas generadas, como empuje axial5también requieren una gestión cuidadosa en el diseño del rodamiento.

Comparación de aplicaciones y limitaciones

Veamos en qué destaca cada tipo y cuáles son sus limitaciones.

| Tipo | Aplicaciones comunes | Principales limitaciones |

|---|---|---|

| Eje paralelo | Transmisiones de automoción, cajas de cambios industriales, reductores de velocidad | Sólo puede utilizarse para ejes paralelos |

| Eje cruzado | Mecanismos de dirección de automóviles, accionamientos de instrumentos ligeros | Menor eficacia, capacidad de carga limitada, mayor desgaste |

En proyectos anteriores, hemos comprobado que los engranajes de eje cruzado son mejores para la transferencia de movimiento, no para la transmisión de alta potencia.

Los engranajes cilíndricos se clasifican en dos tipos principales: de ejes paralelos y de ejes cruzados. La elección viene determinada por la orientación del eje: las disposiciones paralelas ofrecen mayor eficiencia y capacidad de carga, mientras que las disposiciones de eje cruzado ofrecen una flexibilidad geométrica única para ejes no paralelos.

¿Cómo se clasifican los engranajes helicoidales según el proceso de fabricación?

Elegir el proceso de fabricación adecuado es una decisión crítica. Influye directamente en el rendimiento, el coste y el plazo de entrega de su equipo. El método define realmente el producto final.

Consideramos principalmente cuatro métodos comunes. Se trata del tallado con fresa madre, el conformado, el fresado y el rectificado. Cada uno tiene su lugar en el diseño de engranajes helicoidales.

Veamos una comparación rápida.

| Proceso | Lo mejor para | Velocidad |

|---|---|---|

| Talladora con fresa madre | Gran volumen | Rápido |

| Dando forma a | Engranajes internos | Medio |

| Fresado | Prototipos | Lento |

| Rectificado | Alta precisión | Lento |

Desglosemos estos métodos con más detalle. La mejor opción depende siempre de las necesidades específicas de su aplicación. Es un cuidadoso equilibrio entre calidad, velocidad y presupuesto.

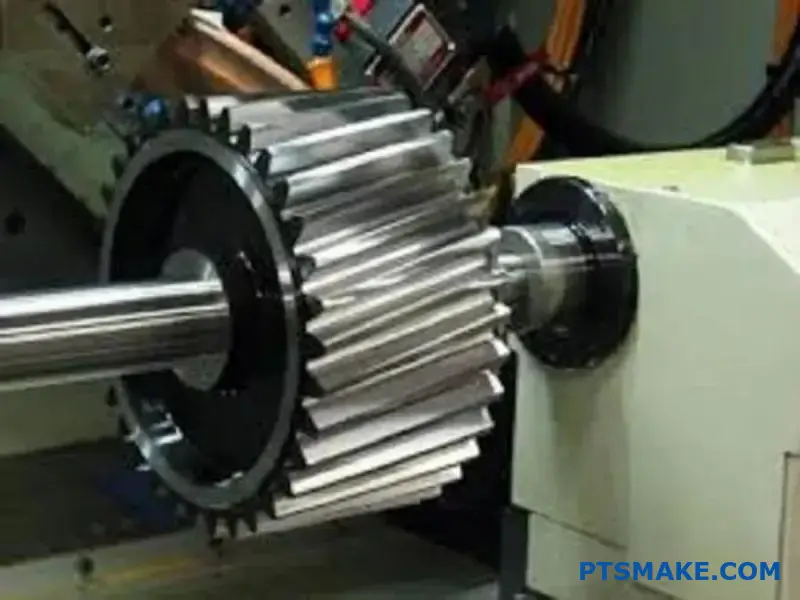

Tallar con fresa madre: El caballo de batalla

El tallado con fresa madre es un proceso de generación continua. Esto lo hace muy rápido y rentable para series de producción medianas y grandes. Produce engranajes de alta calidad adecuados para la mayoría de las aplicaciones industriales. El proceso es muy eficaz.

Fresado y conformado: Versatilidad

El fresado utiliza una fresa de forma que se adapta al espacio entre los dientes. Es más lento que el tallado con fresa madre, pero muy versátil para prototipos o lotes pequeños. El tallado es ideal para crear engranajes internos o engranajes con características que restringen el espacio libre de la fresa.

Rectificado: El toque final

El rectificado suele ser una operación de acabado. Se utiliza después de que un engranaje haya sido desbastado y tratado térmicamente. Este proceso proporciona una precisión excepcional y un acabado superficial superior. Garantiza la precisión del perfil de evolvente6 es casi perfecta. En proyectos anteriores de PTSMAKE, utilizamos el rectificado para piezas aeroespaciales en las que la precisión no es negociable.

He aquí una comparación más detallada basada en los resultados de nuestras pruebas.

| Proceso | Nivel de precisión | Acabado superficial | Velocidad de producción | Coste relativo |

|---|---|---|---|---|

| Fresado | Bajo | Áspero | Lento | Bajo |

| Dando forma a | Medio | Feria | Medio | Medio |

| Talladora con fresa madre | Alta | Bien | Rápido | Medio |

| Rectificado | Muy alta | Excelente | Lento | Alta |

La selección de un proceso de fabricación es una decisión de diseño crucial. Dicta la precisión final del engranaje helicoidal, el acabado superficial, la velocidad de producción y el coste global. Alinear el método con las demandas específicas de su aplicación garantiza el mejor resultado posible para su proyecto.

¿Cómo estructuran los materiales el proceso de diseño?

Elegir el material adecuado para los engranajes es un primer paso fundamental. Es un equilibrio entre rendimiento, fabricabilidad y coste. Esta elección sienta las bases de todo el proyecto.

La decisión que tome aquí influirá en todo lo que venga después. Define los límites y las posibilidades de su diseño.

Resumen de los materiales más comunes

Podemos agrupar la mayoría de los materiales de los equipos en unas pocas categorías clave. Cada familia tiene sus ventajas y desventajas.

| Grupo de materiales | Característica clave | Lo mejor para |

|---|---|---|

| Aceros | Alta resistencia y durabilidad | Maquinaria industrial |

| Plásticos | Bajo nivel de ruido y autolubricación | Productos de consumo |

| Bronces | Baja fricción y conformabilidad | Reductores de tornillo sin fin |

Comprender a estos grupos es esencial para un diseño eficaz.

Profundizar en las propiedades de los materiales

Analicemos cada categoría con más detalle. Las características específicas de su aplicación le guiarán hacia la mejor opción. En PTSMAKE ayudamos a nuestros clientes a tomar estas decisiones a diario.

Aceros: Las potencias

Los aceros son la elección más común para los engranajes. Los aceros con bajo contenido en carbono son fáciles de mecanizar, pero pueden necesitar un endurecimiento superficial. Los aceros de carbono medio ofrecen una buena combinación de resistencia y tenacidad.

Los aceros aleados son los de mayor rendimiento. Se utilizan para aplicaciones de alta resistencia, incluido el diseño de engranajes helicoidales robustos. El tratamiento térmico es clave para liberar todo su potencial. Esto añade un paso más, pero aumenta drásticamente el rendimiento.

Plásticos: Silenciosos y eficientes

Los plásticos técnicos como el nailon y el acetal (delrin) son fantásticos. Son perfectos para cargas ligeras o moderadas en las que el bajo nivel de ruido es crucial. Piense en impresoras de oficina o dispositivos médicos.

Sus propiedades autolubricantes reducen las necesidades de mantenimiento. Además, el moldeo por inyección los hace rentables para la producción de grandes volúmenes, un proceso en el que estamos especializados.

Bronces: El socio ideal

Las aleaciones de bronce tienen una función única. Suelen utilizarse para engranajes helicoidales que giran contra un tornillo sin fin de acero. Esto se debe a que el bronce es un material más blando y conformable.

Este emparejamiento evita el gripado y reduce la fricción. La fabricación suele implicar la fundición o sinterización7un proceso que puede crear piezas porosas capaces de retener el lubricante.

| Categoría de material | Fuerza relativa | Coste relativo | Ventajas clave |

|---|---|---|---|

| Aceros al carbono y aleados | Muy alta | Media - Alta | Durabilidad bajo carga |

| Plásticos técnicos | Bajo - Medio | Bajo | Silencioso, sin lubricación |

| Aleaciones de bronce | Medio | Alta | Baja fricción con el acero |

La selección de materiales es un elemento fundamental del diseño. Los aceros ofrecen una resistencia inigualable, los plásticos un funcionamiento silencioso y económico, y los bronces destacan en funciones específicas de baja fricción. Las exigencias específicas de su aplicación determinarán el mejor camino a seguir.

¿Qué tipos de lubricación existen para los sistemas de engranajes cilíndricos?

Elegir el método de lubricación adecuado es fundamental. Influye directamente en la eficacia y la vida útil de sus engranajes helicoidales. El método no es único.

Depende de su aplicación específica. Los factores clave son la velocidad de funcionamiento, la carga y la temperatura. Exploremos las opciones más comunes.

Métodos clave de lubricación

Generalmente consideramos tres tipos principales. Cada uno tiene su lugar en un diseño adecuado de engranajes helicoidales.

| Método de lubricación | Caso de uso principal | Complejidad |

|---|---|---|

| Salpicaduras de aceite/baño | Velocidad y carga moderadas | Bajo |

| Circulación forzada del aceite | Alta velocidad y carga pesada | Alta |

| Grasa | Baja velocidad y unidades selladas | Bajo |

Salpicaduras de aceite vs. aceite forzado vs. grasa

Analicemos cada método. Entender los pros y los contras te ayudará a elegir mejor. En nuestros proyectos en PTSMAKE, este es un tema de discusión frecuente.

Salpicaduras de aceite/Sistemas de baño

Es el método más sencillo. Los engranajes se sumergen en un depósito de aceite, salpicando de aceite a otros componentes. Es rentable y fiable para muchas aplicaciones de uso general.

Sin embargo, a altas velocidades, provoca "agitación". Esto provoca un calor excesivo y pérdida de potencia. No es ideal para sistemas de alto rendimiento.

Circulación forzada del aceite

Este método utiliza una bomba. Pulveriza un chorro continuo de aceite refrigerado y filtrado directamente sobre la malla del engranaje. Es la mejor opción para trabajos exigentes.

Destaca en la disipación del calor. Por eso es perfecto para condiciones de alta velocidad y carga pesada, donde las temperaturas pueden dispararse. El principal inconveniente es su complejidad y coste.

Los sistemas de aceite forzado son esenciales cuando el velocidad de la línea de cabeceo8 es alta, lo que garantiza una película de aceite estable que protege los dientes del engranaje del desgaste.

Lubricación con grasa

La grasa es la mejor para cajas de engranajes selladas. También es ideal para aplicaciones de difícil acceso para el mantenimiento regular. Se adhiere bien a las superficies.

Su principal punto débil es la escasa transferencia de calor. La grasa no puede refrigerar los engranajes como lo hace el aceite. Es más adecuada para aplicaciones de baja velocidad, intermitentes o con poca carga.

| Método | Pros | Contras |

|---|---|---|

| Salpicaduras de aceite | Sencillo y barato | Mala disipación del calor, velocidad limitada |

| Aceite forzado | Excelente refrigeración y filtración | Complejo, coste elevado, necesita energía |

| Grasa | No se mueve, bajo mantenimiento | Enfriamiento deficiente, puede endurecerse con el tiempo |

Seleccionar el método adecuado es una cuestión de equilibrio. Debe sopesar las necesidades de rendimiento frente a la complejidad y el coste del sistema. Su elección influye directamente en la longevidad del engranaje. Garantiza que su sistema de engranajes cilíndricos funcione según lo previsto en sus condiciones de trabajo específicas.

¿Cuáles son los elementos clave de una hoja de especificaciones de un engranaje?

Un plano de fabricación detallado es el resultado final del proceso de diseño. Es la única fuente de información para la producción.

Este documento debe comunicar con claridad todos los detalles críticos. Sin él, corre el riesgo de incurrir en costosos errores y retrasos. Sirve de puente entre la intención del diseño y la realidad de la fabricación.

Datos fundamentales del engranaje

Los parámetros fundamentales definen la geometría básica del engranaje. Deben ser precisos e inequívocos.

| Parámetro | Descripción |

|---|---|

| Número de dientes (Z) | Define el tamaño y la relación del engranaje. |

| Módulo (m) | Relación entre el diámetro de referencia y el número de dientes. |

| Ángulo de presión (α) | El ángulo de transmisión de la fuerza entre los dientes. |

| Ángulo de hélice y mano (β) | Para engranajes helicoidales, define el ángulo del diente y la dirección (Izquierda/Derecha). |

Material y calidad

Estas especificaciones determinan el rendimiento y la vida útil del engranaje. Incluyen el material específico, el tratamiento térmico necesario y el nivel de calidad esperado.

La información de un plano va mucho más allá de los números básicos. Cada detalle tiene una finalidad, ya que influye directamente en el funcionamiento, la durabilidad y el coste de la pieza final. La omisión de un solo elemento puede causar graves problemas en el futuro.

Tolerancias críticas de fabricación

Las tolerancias definen la variación aceptable para cada dimensión. Las tolerancias estrictas son esenciales para las aplicaciones de alta precisión, pero aumentan los costes de fabricación. En PTSMAKE ayudamos a nuestros clientes a equilibrar las necesidades de rendimiento con la viabilidad de la producción. Las tolerancias claras en el perfil del diente, el avance y el paso son cruciales. Esto es especialmente cierto en el diseño de engranajes helicoidales complejos.

Tratamiento térmico y acabado superficial

La elección del material es sólo el principio. Las especificaciones del tratamiento térmico, como el carburizado o la nitruración, son vitales para conseguir la dureza y la resistencia al desgaste requeridas. Los requisitos de acabado superficial también influyen en el rendimiento y la fricción. Un detalle que a menudo se pasa por alto es el adenda modificación coeficiente9que es crucial para evitar la interferencia de los dientes en determinados pares de engranajes.

El nivel de calidad exigido, a menudo definido por normas como AGMA o ISO, dicta el proceso de inspección. Garantiza que el engranaje cumpla los requisitos de su aplicación.

| Nivel de calidad (AGMA) | Aplicación típica |

|---|---|

| P5 - P7 | Maquinaria industrial general, juguetes. |

| P8 - P10 | Transmisiones de automóviles, máquinas herramienta. |

| P11 - P13 | Aeroespacial, transmisión de potencia a alta velocidad. |

| P14 - P15 | Engranajes maestros, instrumentación de precisión. |

Obtener estas especificaciones en el plano no es negociable. Es el modelo que utilizamos para convertir su diseño en un componente fiable y de alto rendimiento.

Un plano de fabricación completo es la herramienta de comunicación definitiva. Garantiza que la visión del ingeniero de diseño se traduzca perfectamente en una pieza física, eliminando ambigüedades y evitando costosos errores de producción.

¿En qué se diferencian los engranajes helicoidales simples de los dobles (en espiga)?

Elegir entre engranajes helicoidales simples y dobles es una decisión de diseño importante. Se trata de un clásico compromiso de ingeniería entre rendimiento y coste.

Los engranajes helicoidales dobles, o de espiga, tienen una ventaja única. Anulan intrínsecamente el empuje axial. Esto permite mayores ángulos de hélice.

El resultado es una transmisión de potencia más suave y silenciosa. Pero esta ventaja tiene un precio. Son mucho más complejos y caros de fabricar. Éste es un aspecto clave del diseño de los engranajes helicoidales.

Principales ventajas y desventajas

| Característica | Engranaje cilíndrico simple | Engranaje helicoidal doble (espina de pez) |

|---|---|---|

| Empuje axial | Genera empuje | Autocancelación |

| Operación | Suave | Excepcionalmente suave y silencioso |

| Coste | Baja | Significativamente superior |

| Complejidad | Más fácil de hacer | Fabricación compleja |

La elección del diseño central: empuje frente a complejidad

La diferencia fundamental radica en el empuje axial. Un engranaje helicoidal empuja lateralmente a lo largo de su eje mientras gira. Esta fuerza debe gestionarse con rodamientos axiales robustos. Estos rodamientos añaden coste y complejidad al conjunto.

Los engranajes de doble hélice resuelven este problema con elegancia. Se trata esencialmente de dos engranajes helicoidales simples reflejados entre sí. El empuje de un lado anula perfectamente el empuje del otro. Este diseño autónomo elimina la necesidad de una gestión externa del empuje.

Ventajas de rendimiento de los engranajes helicoidales dobles

Como el empuje axial ya no es un problema, los ingenieros pueden utilizar ángulos de hélice mucho mayores. Un ángulo mayor significa que hay más dientes en contacto en cualquier momento. Esto aumenta la capacidad de carga y garantiza una transferencia de potencia más suave. El resultado es menos vibraciones y un funcionamiento más silencioso.

El reto de la fabricación

Este rendimiento superior conlleva importantes obstáculos de fabricación. Crear las hélices opuestas con una alineación perfecta es difícil. Los procesos de tallado de engranajes como fresa madre10 requieren herramientas especiales o múltiples configuraciones.

Cualquier desalineación entre las dos mitades puede reintroducir tensiones. Esto anula las ventajas del diseño. En PTSMAKE utilizamos máquinas CNC avanzadas para garantizar esta precisión crítica. Esta precisión se traduce directamente en mayores costes de fabricación.

| Aspecto | Helicoidal simple | Doble helicoidal |

|---|---|---|

| Necesidades de rodamientos | Requiere cojinetes de empuje | No necesita cojinetes de empuje |

| Ángulo de la hélice | Limitado por el empuje | Puede ser más alto para mayor suavidad |

| Fabricación | Procesos estándar | Maquinaria especializada |

| Aplicación | Uso general | Alto par y alta velocidad |

La elección está clara: los engranajes de doble hélice ofrecen un rendimiento superior al eliminar el empuje axial para un funcionamiento más suave. Sin embargo, esto conlleva un importante sobrecoste debido a sus complejos requisitos de fabricación. Es un compromiso entre el rendimiento ideal y la realidad presupuestaria.

¿Qué papel desempeña el tratamiento de superficies en la vida útil de los engranajes?

Los tratamientos superficiales son el paso final y crucial. Determinan la resistencia de un engranaje al desgaste y la fatiga. Piense en ello como una armadura para su componente.

En general, agrupamos estas técnicas en dos categorías principales. La elección depende totalmente de la aplicación y el material del engranaje.

Categorías de endurecimiento

La principal diferencia es la profundidad del endurecimiento. Debe endurecerse todo el engranaje o solo la superficie?

| Tipo de endurecimiento | Propiedad principal | Propiedad de la superficie |

|---|---|---|

| Endurecimiento pasante | Duro | Duro |

| Cementación | Resistente y dúctil | Duro y resistente al desgaste |

Esta elección es fundamental para el rendimiento.

La cementación en caja suele ser la mejor opción para los engranajes. Crea un componente de doble propiedad. Se obtiene una superficie muy dura y resistente al desgaste con un núcleo más blando y resistente.

Esta combinación evita el desgaste de la superficie por la tensión de contacto. Al mismo tiempo, el núcleo dúctil absorbe las cargas de choque sin fracturarse. Es lo mejor de ambos mundos. El proceso consiste en calentar el acero para transformar su estructura en austenita11 antes del enfriamiento.

Métodos habituales de cementación en caja

En PTSMAKE trabajamos a menudo con tres métodos principales. Cada uno tiene ventajas únicas para aplicaciones como el diseño de engranajes helicoidales de alta tensión.

Carburación

Este método introduce carbono en la superficie del acero. Crea una caja muy dura y profunda, ideal para aplicaciones pesadas. Sin embargo, puede provocar cierta distorsión en las piezas.

Nitruración

La nitruración utiliza nitrógeno para endurecer la superficie. El resultado es una dureza superficial extremadamente alta. El proceso se produce a temperaturas más bajas, lo que minimiza la distorsión. Esto lo hace perfecto para engranajes de precisión.

Endurecimiento por inducción

Esta técnica utiliza la inducción electromagnética para calentar la superficie. Es rápida y precisa. Es excelente para el endurecimiento localizado en zonas específicas del diente del engranaje.

| Método | Ventajas clave | Lo mejor para |

|---|---|---|

| Carburación | Estuche rígido y profundo | Cargas de alto impacto |

| Nitruración | Alta dureza, baja distorsión | Componentes de precisión |

| Endurecimiento por inducción | Control rápido y localizado | Geometrías de engranajes complejas |

Los tratamientos superficiales se dividen en endurecimiento pasante y cementación en caja. Los métodos de cementación en caja, como el carburizado, la nitruración y el endurecimiento por inducción, crean una superficie dura y resistente al desgaste, al tiempo que mantienen un núcleo resistente. Esta doble naturaleza prolonga considerablemente la vida útil y la fiabilidad de los engranajes.

¿Cómo se realizan los cálculos básicos de diseño geométrico?

Los cálculos de diseño geométrico son un proceso sistemático. Se empieza por los requisitos básicos. Suelen ser la relación de transmisión y la distancia entre ejes.

A partir de estos puntos de partida, determinamos metódicamente todos los demás parámetros críticos. Es un rompecabezas en el que cada pieza debe encajar a la perfección.

Principales limitaciones iniciales

Todo su diseño depende de dos valores principales.

| Restricción | Descripción |

|---|---|

| Ratio requerido | La relación de velocidad y par entre las dos marchas. |

| Distancia al centro | La distancia fija entre los centros de los dos ejes. |

Este enfoque estructurado garantiza que su diseño final satisfaga sin fallos todas las necesidades operativas. Evita costosos errores posteriores.

Para pasar de los requisitos iniciales al diseño final, hay que seguir una metodología clara e iterativa. No siempre es una línea recta de A a B. A menudo hay que ajustar parámetros para cumplir todas las restricciones.

Guía de cálculo paso a paso

En primer lugar, establecemos nuestros conocidos: la relación de transmisión (i) y la distancia entre ejes (a). El objetivo es encontrar la combinación adecuada de módulo, número de dientes y ángulo de hélice que se ajuste a estas restricciones.

Selección de parámetros iniciales

El ángulo de hélice (β) suele ser un buen punto de partida para el diseño de engranajes helicoidales. Una elección común es entre 15° y 30°. Esta elección influye directamente en la resistencia y el nivel de ruido del engranaje.

Según nuestras pruebas, un ángulo de hélice mayor proporciona un funcionamiento más suave. Sin embargo, también crea más empuje axial, lo que debe tenerse en cuenta.

El bucle iterativo

Con un ángulo de hélice de prueba, podemos entonces aproximar el módulo. El módulo transversal (mt) está ligado a la distancia entre ejes, mientras que el Módulo normal12 se refiere a la herramienta de corte. Están unidos por el ángulo de hélice.

El proceso consiste en seleccionar un módulo estándar y calcular el número de dientes. Se ajusta hasta que los números resulten enteros que satisfagan la relación de transmisión y se ajusten a la distancia entre ejes exacta.

| Parámetro | Relación / Objetivo |

|---|---|

| Diámetros de paso | Determinado por el módulo y el número de dientes. |

| Número de dientes | Deben ser enteros y satisfacer la relación de transmisión. |

| Anchura de la cara | Dimensionados para soportar la carga de par requerida. |

En PTSMAKE utilizamos programas informáticos para agilizar este proceso, pero comprender el proceso manual es fundamental para cualquier ingeniero. Así te aseguras de poder comprobar los resultados.

Este proceso paso a paso, que parte de la relación y la distancia entre ejes, proporciona un marco fiable. Le guía a través de las opciones interconectadas de módulo, número de dientes y ángulo de hélice para crear un diseño geométrico funcional y robusto para componentes como los engranajes helicoidales.

¿Cómo seleccionar los materiales y el tratamiento térmico adecuados?

La clave está en un marco estructurado de toma de decisiones. Elimina las conjeturas en la selección de materiales. Este proceso garantiza que sus engranajes cumplan los requisitos de rendimiento de forma fiable.

Empezar con los cálculos de estrés

En primer lugar, debe comprender las fuerzas en juego. Calcule las tensiones de flexión y contacto a las que se enfrentará su engranaje durante el funcionamiento. Estas cifras son su base.

Utilizar tablas de propiedades de materiales

Con los valores de tensión en la mano, consulte las tablas de materiales. Las normas de organizaciones como AGMA son muy útiles en este caso. En ellas se describen las propiedades de los materiales.

El objetivo es encontrar una combinación de aleación de acero y tratamiento térmico. Esta combinación debe ofrecer una tensión admisible suficiente. También debe incluir un margen de seguridad adecuado.

| Tipo de estrés | Consideraciones clave |

|---|---|

| Esfuerzo de flexión | Se relaciona con la resistencia a la fractura del diente |

| Contacto Estrés | Relacionado con la resistencia a las picaduras superficiales |

Este enfoque sistemático da lugar a un producto final duradero y fiable.

Un marco para la selección

Un marco sólido evita errores costosos. Tras calcular las tensiones, el siguiente paso es profundizar en las propiedades de los materiales. Lo que se busca es un material capaz de soportar las cargas calculadas durante toda su vida útil.

El papel de los márgenes de seguridad

Un margen de seguridad no es sólo un amortiguador arbitrario. Tiene en cuenta las incertidumbres en los cálculos de carga, las incoherencias de los materiales y las variaciones de fabricación. Lo normal es un margen de 1,5 a 2,0, pero puede variar.

Adecuación del material a la aplicación

En PTSMAKE utilizamos a menudo las tablas AGMA para guiar este proceso. Estas tablas proporcionan cifras de tensiones admisibles para diversas aleaciones de acero y tratamientos térmicos. Estos datos nos ayudan a comparar opciones rápidamente.

Por ejemplo, sus cálculos podrían apuntar a la necesidad de una elevada dureza superficial. Esto le llevaría a considerar procesos de cementación en caja. Se trata de un aspecto crítico de la Diseño de engranajes helicoidales.

El material límite de resistencia13 es un factor crítico en este análisis. Determina cómo soporta el material los ciclos de tensión repetidos sin fallar.

| Material | Tratamiento térmico común | Beneficio clave |

|---|---|---|

| AISI 4140 | Templado y revenido | Buena resistencia del núcleo, coste moderado |

| AISI 8620 | Cementado y templado | Excelente dureza superficial, buena tenacidad |

| AISI 9310 | Cementado y templado | Rendimiento superior, alta resistencia a la fatiga |

Esta comparación estructurada garantiza que seleccionemos el equilibrio óptimo entre rendimiento y coste.

Un marco sólido comienza con el análisis de tensiones. A continuación, utiliza gráficos de materiales para la selección. Por último, siempre incluye un margen de seguridad. Esto garantiza un rendimiento fiable y la longevidad de sus piezas.

Opciones de tratamiento térmico

Seleccionar la aleación es sólo la mitad de la batalla. El proceso de tratamiento térmico es lo que realmente libera el potencial del material. Cada método ofrece un equilibrio único de propiedades.

Cementación y temple

Se trata de un proceso de cementación en caja. Introducimos carbono en la superficie de una pieza de acero bajo en carbono. Esto crea una capa exterior dura y resistente al desgaste (la "caja").

El núcleo del diente sigue siendo más blando y dúctil. Esta combinación proporciona una excelente resistencia a la fatiga superficial al tiempo que mantiene la tenacidad para absorber cargas de choque sin fracturarse.

Nitruración

La nitruración es otro proceso de endurecimiento superficial. Utiliza nitrógeno para crear una capa superficial muy dura. Se realiza a temperaturas más bajas que el carburizado, lo que reduce la distorsión de las piezas. Por eso es ideal para engranajes de alta precisión.

Endurecimiento pasante

Este proceso, a menudo denominado temple y revenido, endurece todo el diente del engranaje, no sólo la superficie. Proporciona una buena resistencia y tenacidad generales. Suele ser una opción más rentable para aplicaciones con cargas moderadas.

| Tratamiento | Dureza de la superficie | Resistencia del núcleo | Riesgo de distorsión |

|---|---|---|---|

| Carburación | Muy alta | Bien | Moderado |

| Nitruración | Alta | Varía | Bajo |

| Endurecimiento pasante | Moderado | Bien | Moderado |

En nuestro trabajo con los clientes, analizamos las necesidades específicas de la aplicación para recomendar el tratamiento térmico más adecuado y rentable.

Tomar la decisión final

Elegir el material y el tratamiento térmico adecuados es un paso fundamental. Influye directamente en la vida útil, la fiabilidad y el coste global del engranaje. Un enfoque sistemático no solo es recomendable, sino esencial.

Empiece con sus cálculos de ingeniería. Déjese guiar por los datos sobre tensiones de flexión y contacto.

Utilice los gráficos estándar del sector para limitar sus opciones. Ten siempre en cuenta un margen de seguridad conservador para garantizar el rendimiento a largo plazo.

Este proceso metódico elimina la ambigüedad. Garantiza que su elección final se base en sólidos principios de ingeniería. En PTSMAKE utilizamos este marco para suministrar piezas que funcionen a la perfección desde el primer día.

¿Cómo determinar el nivel de calidad necesario de los engranajes?

Elegir la calidad de engranaje adecuada es una decisión crítica. Influye directamente en el rendimiento, la vida útil y el coste total. Se trata de equilibrar la precisión con el presupuesto.

Esta elección no es arbitraria. Está guiada por factores operativos específicos. Las velocidades más altas exigen tolerancias más estrictas para funcionar correctamente.

Factores decisivos

Considere tres puntos principales: velocidad, ruido y grado de criticidad de la aplicación. Un desajuste puede provocar un fallo prematuro o un gasto innecesario.

| Factor | Baja exigencia | Alta exigencia |

|---|---|---|

| Velocidad de funcionamiento | Calidad inferior AGMA/ISO | Mayor calidad AGMA/ISO |

| Nivel de ruido | Calidad inferior AGMA/ISO | Mayor calidad AGMA/ISO |

| Criticidad | Calidad inferior AGMA/ISO | Mayor calidad AGMA/ISO |

Un número de calidad más alto de AGMA o ISO significa tolerancias más estrictas. Esta precisión reduce los errores de movimiento, las vibraciones y el ruido. Pero también aumenta la complejidad y el coste de fabricación.

Encontrar el punto óptimo es clave. Especificar un nivel de calidad de engranajes excesivo significa pagar por una precisión que no se necesita. Especificar menos de lo necesario conlleva un rendimiento deficiente y un posible fallo del sistema.

Equilibrio entre costes y prestaciones

El aumento de costes no es lineal. Pasar de un AGMA 8 a un AGMA 10 puede elevar los costes de forma significativa. El salto a AGMA 12 o superior requiere un rectificado y una inspección especializados, lo que incrementa aún más el precio.

El papel de la velocidad de funcionamiento

Los sistemas de alta velocidad son sensibles a las imperfecciones. Incluso un pequeño error, como desviación de cabeceo14pueden causar vibraciones y ruidos significativos a altas revoluciones. Esto es especialmente cierto en aplicaciones que implican el diseño de engranajes helicoidales, donde la transmisión suave de potencia es primordial. Para velocidades superiores a 2000 RPM, suele ser necesario un grado de calidad superior.

Ruido y criticidad

Algunas aplicaciones exigen un funcionamiento silencioso. Los dispositivos médicos o la electrónica de consumo de gama alta son buenos ejemplos. Aquí, una mayor calidad de engranaje no es negociable.

En la industria aeroespacial o robótica, el fallo no es una opción. La criticidad del engranaje impone un nivel de calidad muy alto, independientemente de la velocidad o el ruido, para garantizar una fiabilidad absoluta.

| Tipo de aplicación | Gama de calidad AGMA típica |

|---|---|

| Bienes de consumo | 6 - 8 |

| Maquinaria industrial | 8 - 10 |

| Automoción / VE | 9 - 11 |

| Aeroespacial / Médico | 11 - 13+ |

Seleccionar la calidad de engranaje adecuada es un compromiso. Debe sopesar cuidadosamente la velocidad de funcionamiento, las limitaciones de ruido y la criticidad de la aplicación frente a los costes de fabricación. Un enfoque metódico evita el exceso de ingeniería y garantiza el rendimiento necesario sin pagar de más por una precisión innecesaria.

Un método de selección práctico

En proyectos anteriores, he comprobado que lo que mejor funciona es un planteamiento sencillo en tres pasos. Este método ayuda a los equipos a evitar confusiones y a tomar decisiones basadas en datos.

En primer lugar, defina claramente sus requisitos de rendimiento no negociables. ¿Cuál es el nivel de ruido máximo aceptable? ¿Cuáles son las velocidades y cargas de funcionamiento?

En segundo lugar, utilice estos requisitos para identificar un rango de calidad de partida a partir de las tablas AGMA o ISO. Así dispondrá de una base técnica para el debate.

Por último, hable con su socio fabricante. En PTSMAKE podemos revisar su diseño y sugerirle el nivel de calidad más rentable que cumpla sus objetivos de rendimiento, evitando costosas repeticiones posteriores.

Por qué es importante asociarse

Estas normas son excelentes directrices, pero no lo son todo. El rendimiento en el mundo real depende del proceso de fabricación, la selección de materiales y el montaje.

Aquí es donde una sólida colaboración con su fabricante adquiere un valor incalculable. Un equipo experimentado puede ver más allá de los números. Podemos ayudarle a comprender las implicaciones prácticas de elegir una AGMA 9 en lugar de una AGMA 10 para su diseño específico, lo que puede ahorrarle miles de euros en una tirada de producción.

Consideraciones finales

En última instancia, su objetivo es especificar el nivel de calidad más bajo que satisfaga de forma fiable todos los requisitos de rendimiento de su aplicación. No caiga en la trampa de pensar que "más alto siempre es mejor".

Mejor es lo que funciona perfectamente para su proyecto y su presupuesto. Es una elección estratégica, no sólo técnica. Colaborar con expertos le garantiza tomar la decisión correcta desde el principio.

Desbloquee las soluciones de engranajes cilíndricos de precisión con PTSMAKE

Tanto si está diseñando engranajes helicoidales avanzados como si necesita una fabricación de engranajes fiable y de alta precisión, PTSMAKE está preparado para dar vida a su proyecto. Póngase en contacto con nosotros hoy mismo para obtener un presupuesto rápido y sin compromiso y descubra por qué los principales ingenieros e innovadores confían en PTSMAKE para sus retos más difíciles.

Descubra la mecánica de cómo los dientes en ángulo mejoran el rendimiento de los engranajes y reducen el ruido. ↩

Haga clic aquí para ver una guía visual que le ayudará a comprender mejor este concepto básico del engranaje. ↩

Comprenda cómo influye esta métrica clave en el rendimiento y la longevidad de los engranajes en Diseño detallado de engranajes cilíndricos. ↩

Obtenga más información sobre cómo afecta este ángulo a los cálculos de la fuerza de engranaje y al rendimiento general. ↩

Descubra cómo afecta esta fuerza a la selección de rodamientos y al diseño general en nuestra guía detallada. ↩

Comprenda esta curva crítica del diente del engranaje y su impacto en el rendimiento y la eficacia. ↩

Obtenga más información sobre este proceso pulvimetalúrgico que crea piezas resistentes y autolubricantes para usos especializados. ↩

Descubra cómo influye este parámetro crítico en el diseño de sus engranajes y en las opciones de lubricación. ↩

Descubra cómo se ajusta este factor para mejorar el engrane de los engranajes y evitar el destalonamiento. ↩

Conozca este método habitual de tallado de engranajes y sus dificultades con geometrías complejas. ↩

Conozca esta fase crítica de alta temperatura del acero y su papel en el tratamiento térmico. ↩

Comprender la diferencia crucial entre módulo normal y transversal para realizar cálculos precisos de engranajes helicoidales. ↩

Descubra cómo esta propiedad crítica determina la vida a fatiga a largo plazo de sus piezas. ↩

Haga clic para comprender cómo afecta esta pequeña variación al ruido de los engranajes y al rendimiento general. ↩