Seleccionar el material incorrecto para el disipador térmico puede destruir todo su sistema de gestión térmica. Sus componentes se sobrecalientan, el rendimiento disminuye y la fiabilidad cae en picado, convirtiendo lo que debería ser una simple solución de refrigeración en una costosa pesadilla de ingeniería.

La selección del material del disipador térmico depende de cuatro factores críticos: la conductividad térmica para la eficiencia de la transferencia de calor, la densidad del material para las restricciones de peso, la compatibilidad de fabricación para una producción rentable y la resistencia ambiental para una fiabilidad a largo plazo en su aplicación específica.

Esta guía desglosa 20 situaciones prácticas de selección de materiales con las que me encuentro habitualmente en PTSMAKE. Descubrirá cuándo el cobre justifica su mayor coste frente al aluminio, por qué la cerámica destaca en aplicaciones de alta tensión y cómo los compuestos avanzados resuelven problemas que los materiales tradicionales no pueden abordar.

¿Por qué la densidad del material es un parámetro práctico clave?

A la hora de seleccionar materiales, a menudo se pasa por alto la densidad. Sin embargo, se trata de un factor crítico que influye directamente en el rendimiento. No se trata solo del peso de un objeto.

Se trata de cuánta fuerza obtienes por ese peso. Este equilibrio es clave.

La relación resistencia-peso

Esta relación es una medida sencilla de la eficiencia de un material. Una alta resistencia con un peso reducido es el objetivo ideal en muchas aplicaciones de ingeniería. Aquí es donde la elección del material se convierte en una decisión estratégica.

| Característica del material | Importancia |

|---|---|

| Alta resistencia | Resiste la rotura bajo carga. |

| Baja densidad | Reduce el peso total del producto. |

| Ratio alto | Rendimiento y eficiencia óptimos |

Este equilibrio ayuda a crear productos mejores y más eficientes.

Entender la densidad va más allá de un simple número en una hoja de especificaciones. Se trata de la aplicación práctica y de lograr el mejor resultado posible para las necesidades específicas de un producto.

Aplicaciones en las que el peso es fundamental

En las industrias aeroespacial y automotriz, cada gramo cuenta. Los componentes más ligeros significan una mayor eficiencia de combustible y un mayor rendimiento. Un material de menor densidad puede marcar una gran diferencia en la capacidad de carga útil de un avión o en la aceleración de un automóvil.

El mismo principio se aplica a los dispositivos electrónicos portátiles. Un teléfono o un ordenador portátil más ligero resulta más cómodo para el usuario. En el caso de componentes como los materiales de disipación térmica, la densidad afecta tanto a la masa térmica como al peso total del dispositivo, un equilibrio crucial que a menudo gestionamos en PTSMAKE.

El impacto de la densidad en el coste y el diseño

La densidad del material también tiene implicaciones financieras directas. Los materiales menos densos pueden suponer, en ocasiones, menores costes de envío. Y lo que es más importante, pueden influir en la cantidad de soporte estructural que requiere una pieza.

Las piezas más ligeras pueden necesitar un bastidor menos robusto, lo que ahorra material y complejidad. Esta es una consideración clave en nuestros proyectos de mecanizado CNC. Siempre analizamos cómo la elección del material afecta a todo el conjunto, no solo a una pieza individual. El material... resistencia a la tracción1 es solo una parte de un panorama más amplio.

| Factor | Impacto de la menor densidad |

|---|---|

| Coste del material | Puede ser inferior si se vende por peso. |

| Gastos de envío | Reducido debido a cargas más ligeras |

| Necesidades estructurales | Requiere menos asistencia. |

| Tiempo de mecanizado | Puede variar según el tipo de material. |

La densidad del material es un parámetro fundamental que influye en el rendimiento, el coste y el diseño. La relación resistencia-peso es especialmente importante en sectores sensibles al peso, como el aeroespacial y el electrónico, ya que influye directamente en la eficiencia y la facilidad de uso.

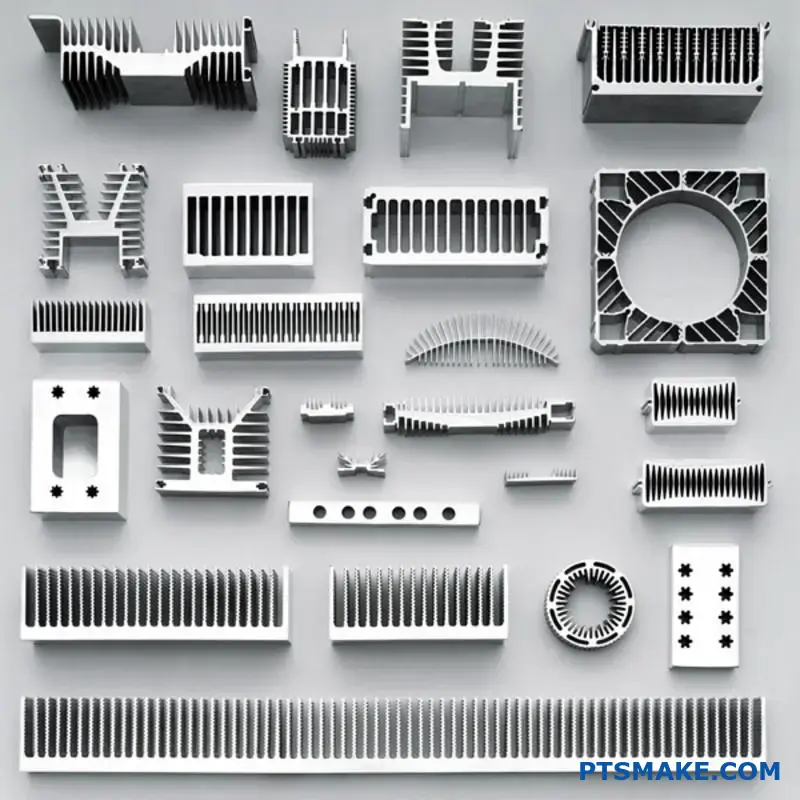

¿Cómo limitan la maquinabilidad y la conformabilidad la elección del material?

La elección del material adecuado para el disipador térmico no solo depende del rendimiento térmico. ¿Es fácil moldearlo? Esta pregunta influye directamente en el coste final y en las posibilidades de diseño.

Una fabricación más sencilla implica menores costes.

Vinculación del proceso con la economía

Los materiales que son fáciles de extruir, estampar o mecanizar requieren menos tiempo y herramientas especializadas. Esto se traduce directamente en ahorros. Por ejemplo, el aluminio suele ser el preferido por su excelente maquinabilidad.

He aquí una rápida comparación:

| Característica | Aluminio 6061 | Cobre C110 |

|---|---|---|

| Maquinabilidad | Excelente | Feria |

| Formabilidad | Bien | Excelente |

| Coste relativo | Baja | Más alto |

Este equilibrio es clave para el éxito del proyecto.

La elección del método de fabricación es una decisión fundamental. Define los límites de la complejidad del diseño y el presupuesto desde el principio.

Método de fabricación frente a libertad de diseño

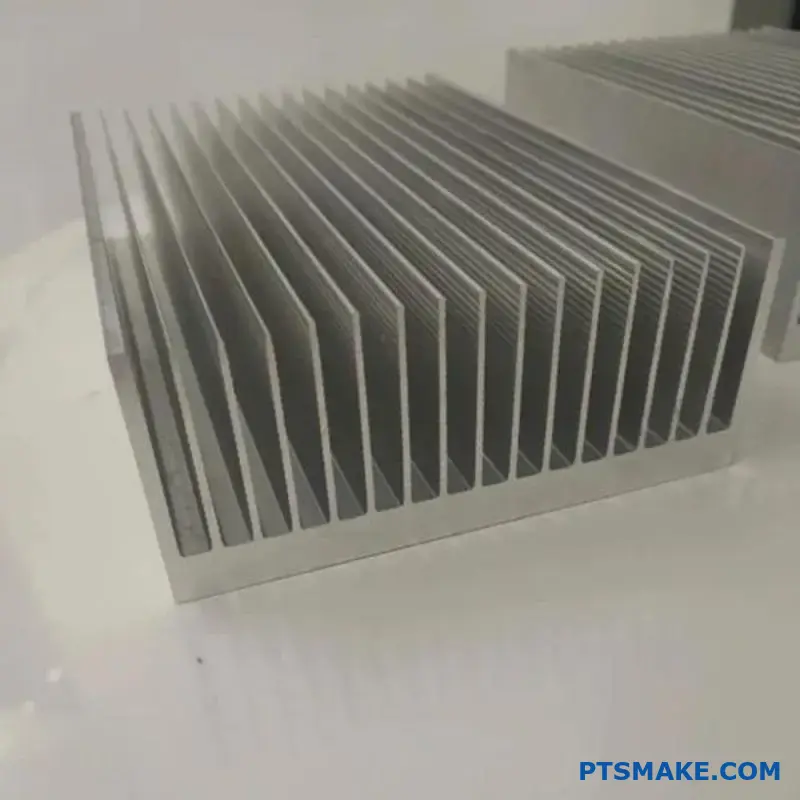

La extrusión es rentable para perfiles de disipadores térmicos simples y lineales. Es perfecta para el aluminio. Sin embargo, limita las geometrías complejas. El estampado es ideal para piezas de gran volumen y aletas delgadas, pero las herramientas pueden ser costosas inicialmente.

El mecanizado CNC, nuestra especialidad en PTSMAKE, ofrece la máxima libertad de diseño. Podemos crear formas muy complejas con tolerancias muy estrictas. Sin embargo, este proceso puede resultar más caro, especialmente en el caso de materiales difíciles de cortar.

El reto del comportamiento de los materiales

Algunos materiales cambian durante la fabricación. Este proceso, conocido como Endurecimiento del trabajo2, puede hacer que un material sea más resistente, pero también más frágil y más difícil de procesar posteriormente. Esto añade complejidad y coste.

Considera este desglose:

| Método de fabricación | Material típico | Complejidad del diseño | Impacto en los costes |

|---|---|---|---|

| Extrusión | Aleaciones de aluminio | Bajo | Bajo |

| Estampación | Cobre, aluminio | Medio | Alto inicial, bajo por unidad |

| Mecanizado CNC | Cualquiera (por ejemplo, cobre) | Alta | Alta |

En PTSMAKE, guiamos a los clientes a través de estas opciones. Les ayudamos a seleccionar un material y un proceso para el disipador térmico que se ajuste tanto a las necesidades de rendimiento como a las limitaciones presupuestarias, garantizando un producto final práctico y eficaz.

El proceso de fabricación no es algo secundario. Influye directamente en el coste del proyecto, el calendario y la complejidad del diseño. La elección del material del disipador térmico debe ser compatible con un método de fabricación viable y económico para garantizar el éxito.

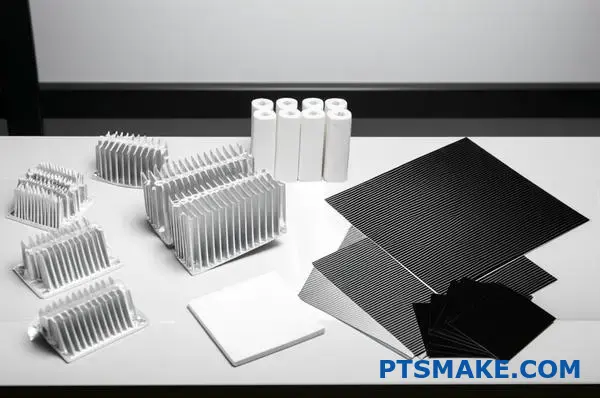

¿Cuáles son las principales categorías de materiales para disipadores térmicos?

Elegir el material adecuado para el disipador térmico es fundamental. Se trata de encontrar el equilibrio entre rendimiento térmico, peso y coste. En PTSMAKE, ayudamos a nuestros clientes a tomar esta decisión a diario.

Las opciones suelen agruparse en cuatro familias principales. Cada una tiene ventajas distintas para aplicaciones específicas.

Descripción general de la clasificación de materiales

Podemos clasificar los materiales en cuatro tipos principales. Esto ayuda a simplificar el proceso de selección inicial para cualquier proyecto.

| Categoría de material | Ventajas clave | Caso de uso común |

|---|---|---|

| Metales | Alta conductividad térmica | CPU, electrónica de potencia |

| Cerámica | Aislamiento eléctrico | Circuitos integrados de alto voltaje |

| Compuestos | Propiedades a medida | Aeroespacial, GPU de gama alta |

| Polímeros | Bajo coste y peso | LED de baja potencia |

Este marco proporciona un punto de partida sólido para los ingenieros de diseño.

Profundizar en las propiedades de los materiales

Exploremos estas categorías más detenidamente. Los matices determinan el éxito de un proyecto. Según nuestra experiencia, pasar por alto estos detalles puede dar lugar a costosos rediseños.

Metales: el estándar de la industria

Las aleaciones de aluminio como la 6061 y la 6063 son muy populares. Ofrecen una excelente combinación de coste, peso y maquinabilidad. Son la opción preferida para muchas aplicaciones generales.

El cobre es la mejor opción para obtener el máximo rendimiento. Su conductividad térmica es casi el doble que la del aluminio. Sin embargo, es más pesado y más caro.

Cerámica y compuestos: soluciones especializadas

Los disipadores térmicos cerámicos son perfectos cuando se necesita aislamiento eléctrico. Materiales como el nitruro de aluminio evitan los cortocircuitos y, al mismo tiempo, gestionan el calor.

Los compuestos están a la vanguardia. El grafito, por ejemplo, tiene excelentes anisótropo3 Conductividad térmica. Esto nos permite dirigir el calor de formas muy específicas, lo que supone una gran ventaja en la electrónica compacta. Los compuestos de matriz metálica (MMC) ofrecen propiedades personalizadas, pero tienen un coste más elevado.

| Material | Conductividad térmica (W/mK) | Característica principal |

|---|---|---|

| Aluminio (6061) | ~167 | Equilibrio entre costes y prestaciones |

| Cobre (C110) | ~391 | Máximo rendimiento |

| Nitruro de aluminio | ~170 | Aislante eléctrico |

| Grafito | 25-1500 | Transferencia de calor direccional |

Polímeros térmicamente conductores

Estos plásticos son ideales para dispositivos de baja potencia. Son ligeros, se moldean fácilmente en formas complejas y son rentables para la producción a gran escala. No igualan el rendimiento del metal, pero son perfectos para el trabajo adecuado.

Para seleccionar el material adecuado para el disipador térmico, hay que sopesar las necesidades térmicas, el coste y los métodos de fabricación. Desde el aluminio común hasta los compuestos avanzados de grafito, cada categoría ofrece soluciones únicas para retos de ingeniería específicos, lo que garantiza un rendimiento y una fiabilidad óptimos del dispositivo.

¿Cuándo se elige el cobre en lugar del aluminio?

La elección entre cobre y aluminio suele reducirse a una clásica disyuntiva. Se trata de equilibrar el coste y el rendimiento. El aluminio es el material predeterminado para muchas aplicaciones.

Pero, ¿qué pasa cuando "suficientemente bueno" no es una opción?

La ecuación coste frente a rendimiento

En algunos casos, el mayor coste inicial del cobre es una inversión inteligente. Esto es especialmente cierto en el caso de los retos exigentes de gestión térmica. Piensa en los dispositivos electrónicos de alta potencia, en los que el fallo no es una opción.

A continuación se ofrece una visión simplificada de las ventajas e inconvenientes:

| Característica | Cobre | Aluminio (6061) |

|---|---|---|

| Conductividad térmica | ~385 W/mK | ~167 W/mK |

| Coste relativo | Más alto | Baja |

| Maquinabilidad | Más difícil | Más fácil |

Cuando la disipación del calor es fundamental, la superioridad del cobre es evidente.

La decisión se vuelve más clara cuando analizamos aplicaciones específicas de alto riesgo. No se trata solo de mejores cifras en una hoja de especificaciones. Se trata de habilitar una tecnología que, de otro modo, sería imposible o poco fiable.

Gestión térmica de alto riesgo

En proyectos anteriores en PTSMAKE, hemos trabajado con diseños en los que el rendimiento térmico influye directamente en la viabilidad del producto. Elegir el adecuado material del disipador térmico es un primer paso fundamental.

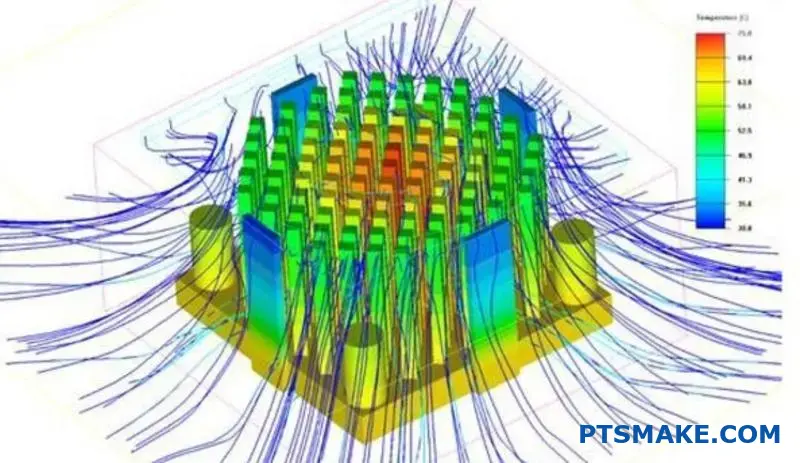

Entornos con alto flujo de calor

Aquí es donde se genera una gran cantidad de calor en un área muy pequeña. Piensa en los potentes diodos láser o en el núcleo de la CPU de un servidor. Es posible que el aluminio no disipe el calor con la suficiente rapidez.

Esto provoca un sobrecalentamiento y el fallo de los componentes. El cobre, con su conductividad superior, destaca en este aspecto. Disipa el calor rápidamente, manteniendo estables las temperaturas y garantizando la fiabilidad. Su menor resistencia térmica4 es una ventaja clave.

Diseños con limitaciones de espacio

Los dispositivos modernos son cada vez más pequeños. Desde instrumentos médicos hasta robótica, el espacio es un bien escaso. No se puede simplemente utilizar un disipador térmico de aluminio más grande.

Aquí es donde destaca la eficiencia del cobre. Un disipador térmico de cobre más pequeño puede disipar la misma cantidad de calor que uno de aluminio mucho más grande. Esto permite diseñar productos más pequeños, ligeros y potentes. A menudo mecanizamos piezas de cobre complejas para estos casos concretos.

| Escenario | Solución de aluminio | Solución de cobre |

|---|---|---|

| Refrigeración de CPU de 100 W | Gran disipador térmico con ventilador | Disipador térmico compacto, posiblemente sin ventilador. |

| LED de alta potencia | Requiere refrigeración activa. | Se puede utilizar refrigeración pasiva. |

Esto demuestra cómo el cobre permite diseños que el aluminio no puede soportar.

Aunque el aluminio suele ser la opción más rentable, el cobre es esencial para necesidades de alto rendimiento. Su conductividad térmica superior es imprescindible en aplicaciones con un alto flujo de calor o con graves limitaciones de espacio, lo que justifica la inversión en fiabilidad y rendimiento.

¿Qué son los materiales avanzados como el grafito y el diamante?

Ahora llegamos al extremo de los materiales de alto rendimiento. Aquí, el coste pasa a un segundo plano frente al rendimiento extremo.

Conozca el grafito pirolítico recocido (APG) y el diamante sintético. No son opciones habituales. Son soluciones para los retos térmicos más exigentes.

Conductividad térmica sin igual

Su capacidad para disipar el calor es realmente extraordinaria. Nuestras pruebas demuestran que su rendimiento supera con creces al de los metales tradicionales. Son un material de primera categoría para disipadores térmicos.

| Material | Conductividad térmica (W/mK) |

|---|---|

| Diamante sintético | ~2200 |

| APG | ~1700 |

| Cobre | ~400 |

| Aluminio | ~200 |

Estos materiales están reservados para aplicaciones en las que el fallo no es una opción.

Aplicaciones especializadas para materiales de élite

¿Por qué elegir materiales tan caros? Se trata de resolver problemas que otros materiales simplemente no pueden resolver. Son para aplicaciones específicas, en las que el coste no es un factor determinante.

Grafito pirolítico recocido (APG) en el sector aeroespacial

En el sector aeroespacial, cada gramo cuenta. El APG no solo es un excelente conductor térmico, sino que también es increíblemente ligero.

Esto lo hace ideal para sistemas de gestión térmica por satélite. Ayuda a que los componentes electrónicos sensibles sobrevivan a las temperaturas extremas del espacio. Su estructura única en capas permite que el calor se distribuya de manera eficiente a lo largo de un plano. Esto se debe a su estructura altamente ordenada, que crea un pronunciado anisotropía5 en sus propiedades.

En PTSMAKE, hemos mecanizado grafito para diversos usos de alta tecnología. Entendemos cómo sus propiedades influyen en el proceso de diseño y fabricación.

Diamante sintético en electrónica de alta potencia

En lo que respecta a la conductividad térmica bruta, nada supera al diamante. El diamante sintético es fundamental para la electrónica de alta potencia.

Piense en los sistemas avanzados de radar o en los dispositivos de comunicación de alta frecuencia. Estos generan un calor inmenso en un área muy pequeña. El diamante sintético actúa como disipador de calor. Aleja el calor de los componentes críticos al instante. Esto evita el sobrecalentamiento y garantiza la fiabilidad.

| Aplicación | Propiedad clave del material |

|---|---|

| Electrónica satelital | Ligero y con alta conductividad en el plano (APG) |

| Láseres de alta potencia | Conductividad térmica extrema (diamante) |

| Aviónica | Durabilidad y disipación del calor (APG) |

| Radar avanzado | Disipación máxima del calor (Diamante) |

El APG y el diamante sintético representan la vanguardia en gestión térmica. Ofrecen un rendimiento sin igual para aplicaciones críticas en el sector aeroespacial y en electrónica de alta potencia, donde los materiales estándar se quedan cortos. El coste es secundario cuando se trata de garantizar la fiabilidad y el funcionamiento del sistema en entornos extremos.

¿Cuál es la aplicación práctica de los disipadores térmicos cerámicos?

Los disipadores térmicos cerámicos tienen una ventaja revolucionaria. Combinan una buena conductividad térmica con un excelente aislamiento eléctrico. Se trata de una combinación poco común y muy valiosa.

Esto significa que pueden tocar directamente los componentes electrónicos activos. No es necesaria una capa aislante adicional. Esto simplifica el diseño y el montaje.

Donde el contacto directo es importante

Piense en los componentes electrónicos de alta potencia o los LED. Estos componentes se calientan mucho y transportan voltaje. Un disipador térmico metálico estándar provocaría un cortocircuito si entrara en contacto directo con ellos.

Aquí es donde entra en juego la cerámica. material del disipador térmico brilla. Disipa el calor y evita cortocircuitos eléctricos.

Disipadores térmicos tradicionales frente a disipadores térmicos cerámicos

Esta tabla muestra la diferencia en el montaje.

| Pila de componentes (metal) | Pila de componentes (cerámica) |

|---|---|

| Disipador térmico (metal) | Disipador térmico (cerámico) |

| Almohadilla aislante (TIM) | Componente electrónico |

| Componente electrónico | N/A |

Como puede ver, la solución cerámica es más sencilla.

La doble función de los disipadores térmicos cerámicos ofrece mucho más que simplicidad. Mejora fundamentalmente la gestión térmica en situaciones específicas. Al eliminar la necesidad de una almohadilla térmica independiente, eliminamos una capa de resistencia térmica.

Cada capa de una pila térmica añade resistencia. Incluso las mejores almohadillas térmicas impiden en cierta medida el flujo de calor. Eliminar esta capa significa que el calor se transfiere más directamente desde el componente al disipador térmico.

El impacto en el rendimiento y la fiabilidad

Este enfoque de contacto directo conduce a temperaturas de funcionamiento más bajas. En nuestro trabajo en PTSMAKE, hemos observado que esto se traduce en un mejor rendimiento y una mayor vida útil de los componentes. El alto rigidez dieléctrica6 de materiales como la alúmina o el nitruro de aluminio garantiza la seguridad.

Esto es fundamental en aplicaciones compactas y de alta densidad de potencia. Piense en convertidores de potencia, relés de estado sólido y accionamientos de motor avanzados. Menos piezas también significa menos puntos potenciales de fallo.

Ventajas del montaje

Así es como simplifica el proceso de fabricación:

| Aspecto | Fregadero metálico + aislante | Fregadero de cerámica |

|---|---|---|

| Recuento de piezas | Más alto (3+ partes) | Inferior (2 piezas) |

| Tiempo de montaje | Más largo | Más corto |

| Potencial de error | Más alto | Baja |

| Fiabilidad a largo plazo | Bien | Excelente |

Este enfoque optimizado puede reducir los costes de montaje y mejorar la consistencia del producto, un objetivo clave para cualquier director de fabricación.

Los disipadores térmicos cerámicos destacan por proporcionar tanto conductividad térmica como aislamiento eléctrico. Esta doble funcionalidad única permite el contacto directo con componentes activos, lo que simplifica el diseño, elimina los puntos de fallo y mejora el rendimiento térmico en la electrónica de potencia compacta.

¿Cómo resuelven los compuestos de matriz metálica (MMC) problemas específicos?

Los compuestos de matriz metálica (MMC) son materiales diseñados de forma inteligente. Combinan un metal base con un elemento de refuerzo. Esto crea un híbrido potente y único.

Un buen ejemplo es el carburo de silicio y aluminio (AlSiC). Combina la ligereza del aluminio con las propiedades de baja expansión del carburo de silicio.

Esta mezcla nos proporciona propiedades que son imposibles de encontrar en un solo material. Se obtiene una alta conductividad térmica y una baja tasa de expansión. Es un excelente material del disipador térmico. Esto resuelve retos específicos, especialmente en electrónica avanzada.

| Propiedad | Aluminio monolítico | Carburo de silicio | Compuesto AlSiC |

|---|---|---|---|

| Conductividad térmica | Alta | Moderado | Muy alta |

| CTE (Expansión) | Alta | Bajo | Muy bajo (adaptable) |

| Densidad | Bajo | Bajo | Muy bajo |

La ingeniería detrás de los MMC

Los MMC no son simples mezclas. Son materiales cuidadosamente diseñados. El objetivo principal es crear un producto con un conjunto de propiedades muy específicas. Podemos adaptarlos para aplicaciones únicas y exigentes.

Comprender los componentes

La matriz metálica, como el aluminio, proporciona ductilidad. También ofrece una buena conductividad térmica y eléctrica. El refuerzo, como las partículas de carburo de silicio, añade rigidez. También reduce considerablemente la expansión térmica.

En nuestros proyectos anteriores centrados en la gestión térmica, esta personalización es fundamental. Los materiales estándar suelen obligar a aceptar compromisos difíciles. Es posible obtener una alta conductividad, pero también una alta expansión. Los MMC eliminan esta difícil disyuntiva.

Resolviendo el rompecabezas del embalaje electrónico

Piense en los componentes electrónicos de alta potencia. Los chips de silicio tienen un coeficiente de expansión térmica (CTE) muy bajo. Si los monta en un disipador térmico de aluminio estándar, surgirán problemas.

Las diferentes tasas de expansión crean una gran tensión. Esto puede provocar fallos en los componentes con el tiempo. El AlSiC resuelve este problema a la perfección. Podemos diseñar su CTE para que se adapte perfectamente al silicio. Esto reduce la tensión mecánica. La alta conductividad térmica del material también disipa el calor de manera eficiente. La calidad del Interfaz de refuerzo de matriz7 es fundamental aquí para un rendimiento constante.

Esta tabla muestra las funciones separadas:

| Componente | Función principal | Contribución clave |

|---|---|---|

| Matriz metálica (por ejemplo, Al) | Material huésped | Ductilidad, conductividad térmica |

| Refuerzo (por ejemplo, SiC) | Modificador de propiedad | Rigidez, bajo CTE |

Este enfoque específico es lo que hace que los MMC sean tan valiosos. Proporcionan soluciones reales donde los metales tradicionales simplemente no pueden seguir el ritmo.

Los MMC como el AlSiC están diseñados, no solo mezclados. Combinan propiedades como un bajo CTE y una alta conductividad térmica para resolver problemas específicos, como el estrés térmico en la electrónica, que los materiales monolíticos no pueden abordar por sí solos. Esto los hace muy eficaces.

¿Cuáles son los tipos de materiales de interfaz térmica (TIM)?

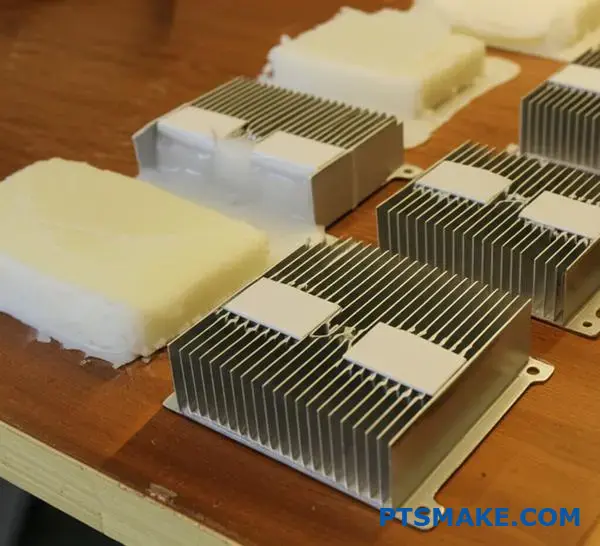

Elegir el material de interfaz térmica (TIM) adecuado es fundamental. No se trata solo de elegir el que tenga mayor conductividad térmica.

El factor de forma del TIM es igualmente importante. Afecta a la fabricación, la fiabilidad y el coste total.

Exploremos los principales tipos disponibles. Cada uno ofrece un equilibrio único de propiedades para diferentes retos térmicos.

Comparación rápida

A menudo ayudamos a los clientes a elegir en función de sus objetivos específicos de montaje y rendimiento. A continuación, se muestra un desglose sencillo.

| Tipo TIM | Ventaja principal | Uso común |

|---|---|---|

| Grasa térmica | Alto rendimiento | CPU, GPU |

| Almohadillas térmicas | Facilidad de uso | Chipsets, memoria |

| Cambio de fase | Fiabilidad | Servidores de alta potencia |

| Cintas adhesivas | Unión estructural | Iluminación LED |

Esta variedad garantiza una solución personalizada para casi cualquier aplicación.

Analicemos estas opciones más detenidamente. Cada una tiene ventajas e inconvenientes específicos que he observado en proyectos anteriores en PTSMAKE.

Grasa térmica (pastas)

Las grasas suelen ofrecer el mejor rendimiento térmico. Se adaptan perfectamente a las microscópicas imperfecciones de la superficie. De este modo se consigue un espesor de capa de unión muy fino.

Sin embargo, pueden ser complicados y difíciles de aplicar de manera uniforme. También corren el riesgo de "agotarse" con el tiempo, es decir, que el material se exprima, lo que degrada su rendimiento.

Almohadillas térmicas

Las almohadillas son las más fáciles de usar. Son láminas sólidas precortadas que son fáciles de manejar y aplicar. Esto las hace ideales para el montaje automatizado de gran volumen.

La contrapartida es un rendimiento térmico inferior al de la grasa. Son más espesos y se adaptan menos perfectamente a las superficies. Esto aumenta el Impedancia térmica8 de la interfaz.

Materiales de cambio de fase (PCM)

Los PCM ofrecen un ingenioso enfoque híbrido. Son sólidos a temperatura ambiente, lo que los hace tan fáciles de manejar como una almohadilla.

Cuando el dispositivo se calienta, se derriten y fluyen como grasa. Esto proporciona una excelente humectación de la superficie. Luego se solidifican nuevamente al enfriarse, quedando fijados en su lugar.

Cintas adhesivas térmicas

Estas cintas proporcionan tanto transferencia térmica como unión mecánica. Esto puede simplificar el diseño y reducir el número de componentes, eliminando la necesidad de clips o tornillos en un material del disipador térmico ensamblaje.

Su rendimiento térmico es generalmente el más bajo del grupo. Sin embargo, su comodidad los hace ideales para ciertas aplicaciones.

| Característica | Grasa | Almohadilla | PCM | Cinta adhesiva |

|---|---|---|---|---|

| Rendimiento | Más alto | Moderado | Alta | Más bajo |

| Aplicación | Manual/Dispensado | Manual/Automático | Manual/Automático | Manual |

| ¿Se puede volver a trabajar? | Sí | Sí | Difícil | No |

| ¿Vínculos afectivos? | No | No | No | Sí |

Para seleccionar el TIM adecuado, hay que sopesar las necesidades térmicas, los procesos de fabricación y la fiabilidad. Cada tipo tiene claras ventajas e inconvenientes. La elección ideal siempre depende del diseño, el uso y el volumen de producción de su producto.

¿Cómo se utilizan los polímeros térmicamente conductores en la práctica?

Cuando se piensa en un material para disipadores térmicos, el metal es la opción tradicional. Sin embargo, los polímeros térmicamente conductores están creando nuevas posibilidades. Ofrecen una potente combinación de ventajas.

Estos materiales son ligeros y rentables. También permiten una increíble libertad de diseño gracias al moldeo por inyección, un proceso en el que somos especialistas en PTSMAKE.

El auge de los disipadores térmicos de polímero

Los polímeros ya no se utilizan solo para carcasas. Ahora son una opción viable para la gestión térmica, especialmente en aplicaciones específicas en las que los metales están sobredimensionados.

Ventajas clave sobre los metales

Tenga en cuenta estas ventajas a la hora de elegir el material de su próximo disipador térmico. Pueden influir considerablemente en el coste y el rendimiento de su producto final.

| Característica | Polímero conductor | Metal tradicional (por ejemplo, aluminio) |

|---|---|---|

| Peso | Ligero | Más pesado |

| Coste | A menudo inferior | Mayor coste del material |

| Fabricación | Moldeable por inyección | Mecanizado, extrusión, fundición a presión |

| Diseño | Alta complejidad posible | Limitado por el proceso |

Estos factores los hacen perfectos para dispositivos electrónicos de baja potencia.

Los polímeros desafían la mentalidad de "solo metal" para la gestión térmica. Pero es fundamental comprender sus casos de uso ideales. No son un sustituto universal del aluminio o el cobre, especialmente en escenarios de alta potencia.

La diferencia clave es la conductividad térmica. Los metales siguen siendo mucho más eficaces en la conducción del calor. Entonces, ¿dónde encajan los polímeros?

Adecuación del material a la aplicación

El secreto reside en equilibrar las propiedades de los materiales con el diseño. El moldeo por inyección nos permite crear geometrías complejas. Piensa en aletas y pasadores intrincados que maximizan la superficie para la disipación del calor.

Esta flexibilidad de diseño ayuda a compensar la menor conductividad del polímero. Según nuestras pruebas, un disipador térmico de polímero bien diseñado puede superar a uno metálico mal diseñado en aplicaciones de baja potencia. El proceso permite la integración de características, lo que reduce los pasos de montaje y los costes. Esto es algo que hemos observado en proyectos anteriores con clientes que han pasado del aluminio mecanizado a los polímeros moldeados.

No se trata solo del rendimiento bruto del material, sino también de cómo ese material permite un diseño más inteligente. A menudo observamos que este enfoque conduce a un producto global mejor, especialmente en la electrónica de consumo, donde el peso y el coste son fundamentales. No todos los polímeros presentan conductividad térmica isotrópica9, lo cual es un factor clave en el diseño.

Puntos óptimos de aplicación

| Aplicación | ¿Por qué los polímeros funcionan bien? |

|---|---|

| Iluminación LED | Baja producción de calor, se necesitan formas complejas. |

| Electrónica de consumo | La reducción de peso es fundamental. |

| Sensores de automoción | Resistencia a la corrosión y menor peso. |

Los polímeros térmicamente conductores constituyen una excelente alternativa a los disipadores térmicos metálicos en aplicaciones específicas de baja potencia. Su ligereza, menor coste y enorme flexibilidad de diseño mediante moldeo por inyección los hacen ideales para la electrónica moderna y los sistemas de iluminación LED, donde la eficiencia es fundamental.

¿Qué son los materiales de cambio de fase (PCM) para la gestión térmica?

Los materiales de cambio de fase ofrecen una forma única de gestionar el calor. Absorben y liberan energía térmica sin que se produzca un cambio significativo en su propia temperatura. Esto ocurre durante su transición de fase, como cuando se funden y pasan de estado sólido a líquido.

Esta propiedad los hace excelentes para manejar picos repentinos de calor. Actúan como una esponja térmica, absorbiendo el exceso de energía. Esto mantiene los componentes sensibles frescos y estables. Piensa en ello como un mejor material disipador de calor para ciertos trabajos.

Calor latente frente a calor sensible

| Tipo de calor | Cambio de temperatura | Mecanismo |

|---|---|---|

| Calor sensible | Aumento de la temperatura | El material absorbe energía y se calienta. |

| Calor latente | Se mantiene constante | El material absorbe energía para cambiar de fase. |

Cómo actúan los PCM como amortiguadores térmicos

El verdadero poder de los PCM reside en su capacidad para actuar como amortiguadores térmicos temporales. Absorben calor cuando un dispositivo experimenta una carga máxima. Esto evita que el sistema se sobrecaliente.

Una vez que pasa la carga máxima, el PCM libera lentamente el calor almacenado. Este calor puede disiparse mediante un sistema de refrigeración tradicional. Este proceso se basa en el material. calor latente de fusión10.

Este almacenamiento temporal es fundamental en la electrónica moderna. Los procesadores, por ejemplo, tienen cargas de trabajo muy intermitentes. Un PCM puede absorber el calor generado por un cálculo breve e intenso. En proyectos anteriores en PTSMAKE, hemos diseñado carcasas que integran PCM para proteger los componentes electrónicos sensibles de estos picos térmicos.

Aplicaciones con cargas intermitentes

Los PCM no son una solución única para todos los casos. Destacan cuando las cargas térmicas son irregulares.

| Aplicación | Fuente de carga máxima | Función PCM |

|---|---|---|

| Electrónica de consumo | Ráfagas de procesamiento de CPU/GPU | Absorbe el calor repentino y evita el estrangulamiento. |

| Vehículos eléctricos | Carga/descarga rápida | Gestiona los picos de temperatura de la batería. |

| Energía solar | Exposición al sol durante el día | Almacena energía solar en forma de calor para su uso posterior. |

| Productos sanitarios | Ciclos de funcionamiento activos | Mantiene una temperatura de funcionamiento estable. |

Este enfoque proporciona un control térmico pasivo y fiable. Evita la necesidad de sistemas de refrigeración activos más grandes y complejos.

Los PCM absorben y liberan calor a una temperatura constante utilizando calor latente. Esto los convierte en amortiguadores térmicos ideales para aplicaciones con picos de carga intermitentes, ya que protegen los componentes del daño térmico y garantizan un rendimiento estable.

¿Cómo dictan los procesos de fabricación la clasificación de los materiales?

Elegir el material adecuado no solo depende de sus propiedades finales. También depende de cómo se pueda moldear. El propio proceso de fabricación crea un sistema de clasificación práctico.

Pensar primero en el método de producción suele simplificar la selección de materiales. Ayuda a evitar costosos cambios de diseño más adelante.

Selección de materiales basada en procesos

Cada método de fabricación tiene materiales que funcionan mejor con él. No se intentaría estampar un material que es perfecto para la fundición.

Aquí tienes una guía rápida que relaciona el proceso con el material.

| Proceso de fabricación | Ejemplo de material adecuado | Característica clave |

|---|---|---|

| Extrusión | Aluminio 6063 | Excelente conformabilidad |

| Fundición a presión | Aluminio A380 | Gran fluidez, facilidad de moldeado. |

| Estampación | Aluminio 1100 | Alta ductilidad |

| Mecanizado CNC | Aluminio 6061-T6 | Buena maquinabilidad |

Este enfoque ayuda a alinear su diseño con la producción real desde el principio.

Una mirada más profunda a la fabricabilidad

La relación entre el proceso y el material tiene su origen en la física. La estructura interna de un material determina cómo responde a la fuerza, el calor y la presión. Por eso podemos agruparlos según la forma en que se moldean mejor.

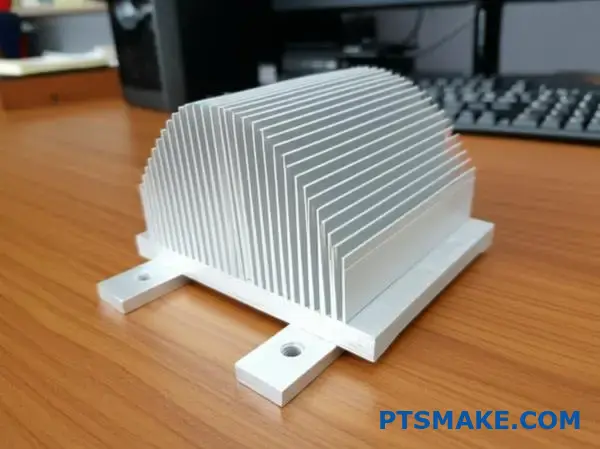

Extrusión Favoritos

Para la extrusión, se necesitan materiales que puedan pasar por una matriz sin agrietarse. El aluminio 6063 es un ejemplo clásico. Sus propiedades permiten formas complejas, lo que lo convierte en la mejor opción para un material de disipador térmico personalizado. El cobre también se extruye bien, pero es más costoso.

Aleaciones para fundición a presión

El moldeo a presión requiere materiales con una excelente fluidez cuando están fundidos. Deben llenar completamente las cavidades complejas del molde. Aleaciones como Zamak y Aluminio A380 están diseñadas para ello. Se solidifican en piezas resistentes y con una forma casi definitiva.

Estampado y conformado de chapas

El estampado utiliza materiales con alta ductilidad, como el acero 1018 o el aluminio 1100. Estos materiales pueden doblarse, estirarse y tensarse sin fracturarse. Su estructura cristalina permite esta deformación plástica. La dirección del grano del material también puede afectar al conformado, una propiedad relacionada con anisotropía11.

Campeones del mecanizado CNC

Para el mecanizado CNC, la clave es la "maquinabilidad". Esto se refiere a la facilidad con la que se puede cortar un material. Materiales como el aluminio 6061 y el PEEK tienen un comportamiento de corte predecible. Proporcionan buenos acabados superficiales y no provocan un desgaste excesivo de las herramientas. En PTSMAKE, analizamos estas propiedades para optimizar las trayectorias de las herramientas y las velocidades de corte.

| Proceso | Ventaja principal | Desafío común |

|---|---|---|

| Extrusión | Rentable para secciones transversales constantes | Limitado a la complejidad 2D |

| Fundición a presión | Producción a alta velocidad de piezas complejas | Alto coste inicial de las herramientas |

| Estampación | Excelente para piezas laminadas de gran volumen. | Adelgazamiento del material y recuperación elástica |

| Mecanizado CNC | Alta precisión y flexibilidad de diseño | Tiempos de ciclo más lentos por pieza |

Elegir la combinación adecuada es un paso fundamental. Garantiza tanto el rendimiento como la viabilidad de fabricación de su proyecto.

El proceso de fabricación clasifica fundamentalmente los materiales según su trabajabilidad. Seleccionar un material adecuado para la extrusión, la fundición, el estampado o el mecanizado es crucial para un ciclo de producción eficiente y rentable, que garantice que la pieza final cumpla con todas las especificaciones.

¿Qué acabados superficiales se utilizan y cómo se eligen?

La elección del acabado superficial de un disipador térmico es fundamental. No se trata solo de una cuestión estética. El acabado adecuado mejora el rendimiento y la longevidad.

El papel funcional de los acabados

Un acabado puede proteger el disipador térmico de la corrosión. También puede mejorar su capacidad para irradiar calor.

A veces, la mejor opción es no aplicar ningún acabado. Esto permite ahorrar costes. En PTSMAKE, sopesamos cuidadosamente estos factores para cada proyecto.

| Factor | Consideraciones clave |

|---|---|

| Rendimiento | ¿Mejora la transferencia de calor? |

| Protección | ¿Evitará la corrosión? |

| Coste | ¿Se justifica el gasto adicional? |

Tomar la decisión correcta: un análisis detallado

La decisión se reduce a equilibrar tres factores clave. Estos son las necesidades de rendimiento, el entorno operativo y el presupuesto del proyecto. Cada acabado ofrece una compensación única.

Anodizado: el potenciador del rendimiento

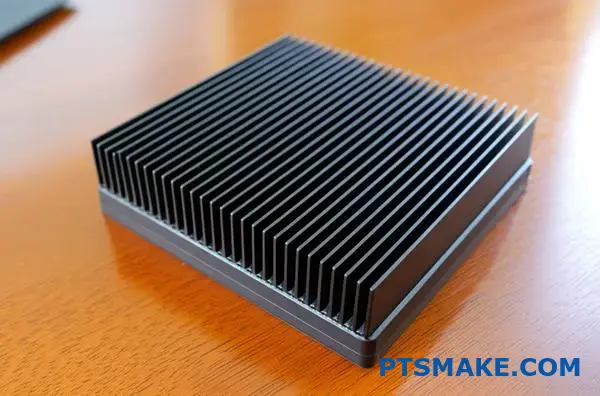

El anodizado es la mejor opción para los disipadores térmicos de aluminio. Crea una capa duradera y resistente a la corrosión. Y lo que es más importante, aumenta significativamente la superficie. emisividad12. Esto ayuda al disipador térmico a irradiar el calor de forma más eficaz. Esto supone una gran ventaja para los sistemas de refrigeración pasiva.

Recubrimiento de conversión de cromato: el protector

Si la corrosión es la principal preocupación, el cromato es la mejor opción. Pero también es importante mantener la conductividad eléctrica. Ofrece una excelente protección contra la corrosión y es menos costoso que el anodizado. Esto lo convierte en una excelente solución intermedia.

Inacabado: La opción económica

Dejar el material del disipador térmico sin terminar es la opción más rentable. Funciona bien en entornos controlados y no corrosivos. Si el presupuesto es ajustado y la aplicación lo permite, esta es una opción muy práctica.

Aquí tienes una breve comparación para ayudarte a tomar una decisión.

| Acabado | Beneficio principal | Lo mejor para | Compromiso clave |

|---|---|---|---|

| Anodizado | Radiación térmica mejorada | Refrigeración pasiva de alto rendimiento | Mayor coste |

| Recubrimiento de cromato | Resistencia a la corrosión | Entornos corrosivos | Menor beneficio térmico |

| Sin terminar | Bajo coste | Entornos controlados | Sin protección adicional |

La elección del acabado (anodizado, cromado o sin acabado) es una decisión estratégica. Depende del equilibrio específico entre los requisitos de rendimiento térmico, la exposición ambiental y el presupuesto del proyecto. Es un paso fundamental en el diseño y la fabricación de disipadores térmicos.

¿Cómo se diseña para la fabricabilidad (DFM) con diferentes materiales?

Diseñar pensando en la fabricabilidad significa seguir las reglas del proceso elegido. Cada método tiene requisitos únicos. Ignorarlos provoca retrasos y mayores costes.

Veamos tres procesos comunes.

DFM para extrusión

En el caso de las piezas extruidas, como las que utilizan un material disipador de calor común como el aluminio, la relación de aspecto de las aletas es fundamental. Se trata de la relación entre la altura de las aletas y su grosor.

DFM para fundición a presión

En el moldeo a presión, los ángulos de desmoldeo son fundamentales. Se trata de pequeños conos en las paredes verticales. Ayudan a expulsar la pieza del molde de forma limpia.

DFM para mecanizado CNC

El acceso a las herramientas lo es todo en el mecanizado CNC. Si la herramienta de corte no puede alcanzar una superficie, no se puede mecanizar. Esta sencilla regla da forma a piezas complejas.

| Proceso | Directriz clave de DFM | Por qué es importante |

|---|---|---|

| Extrusión | Relación de aspecto de la aleta | Evita la rotura de herramientas y garantiza el flujo de material. |

| Fundición a presión | Ángulos de calado | Facilita la expulsión de piezas y evita daños en la superficie. |

| Mecanizado CNC | Acceso a herramientas | Determina la viabilidad de la característica, afecta al coste. |

Comprender las normas específicas de cada proceso es imprescindible para una fabricación satisfactoria. Profundicemos en por qué estas directrices son tan importantes para los diseñadores e ingenieros.

Comprender las relaciones de aspecto

En la extrusión de aluminio, es difícil producir una relación de aspecto elevada (aletas altas y delgadas). La lengüeta del troquel puede romperse bajo presión. Nuestro trabajo con los clientes en el diseño de disipadores térmicos a menudo implica equilibrar el rendimiento térmico con una relación de aspecto fabricable, que normalmente se mantiene por debajo de 6:1 para obtener los mejores resultados.

La importancia de los ángulos de giro

En el moldeo a presión, la falta de un ángulo de desmoldeo suficiente es un defecto de diseño habitual. Sin él, la pieza roza contra el molde durante la expulsión. Esto provoca defectos estéticos y puede dañar el propio molde. En proyectos anteriores de PTSMAKE, añadir incluso un ángulo de desmoldeo de 1-2 grados ha resuelto importantes problemas de producción, reduciendo los tiempos de ciclo y evitando porosidad13.

Reflexiones sobre el acceso a las herramientas

Para el mecanizado CNC, los diseñadores deben visualizar la trayectoria de la herramienta de corte. Las esquinas internas necesitan un radio que coincida con la herramienta. Las cavidades profundas requieren herramientas largas y delgadas. Estas herramientas son menos rígidas y pueden vibrar, lo que afecta al acabado de la superficie y a la precisión.

| Característica de diseño | Desafío de acceso a herramientas | Solución DFM |

|---|---|---|

| Bolsillos profundos | Longitud y rigidez de la herramienta | Ampliar el bolsillo, reducir la profundidad si es posible. |

| Esquinas internas afiladas | La herramienta no puede crear una esquina afilada. | Añadir un radio interno (redondeo) |

| Socava | Las herramientas estándar no pueden alcanzar | Rediseñar la función o utilizar herramientas especiales. |

Es fundamental cumplir las directrices de DFM para la extrusión, la fundición a presión y el mecanizado CNC. Comprender conceptos como las relaciones de aspecto, los ángulos de desmoldeo y el acceso a las herramientas permite relacionar directamente la elección del material con un resultado de fabricación satisfactorio y rentable.

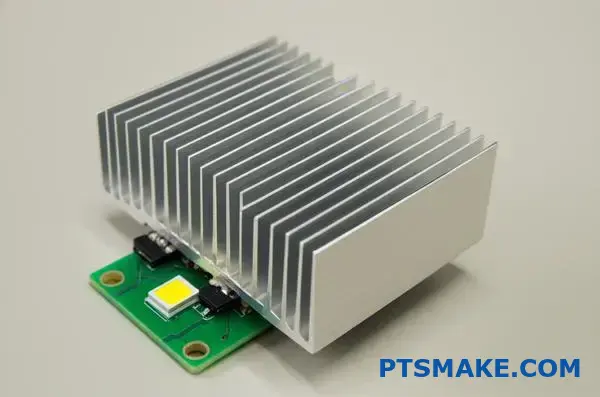

¿Cómo seleccionaría un material para un LED de alta potencia?

La selección del material del disipador térmico para los LED de alta potencia es una tarea fundamental. Se trata de encontrar el equilibrio entre gestionar el calor intenso y garantizar la fiabilidad a largo plazo. Una mala elección puede provocar un fallo prematuro.

El principal reto es el elevado flujo de calor. Pero otro problema, que a menudo se pasa por alto, es la expansión del material. Esto puede dañar el delicado sustrato LED con el paso del tiempo.

El problema de la aplicación

Consideremos una luminaria industrial de alta potencia. Debe funcionar durante miles de horas sin fallos. Aquí es donde la elección del material lo es todo.

| Característica | Importancia | Consecuencias del fracaso |

|---|---|---|

| Disipación del calor | Muy alta | Agotamiento de los LED, reducción de la vida útil. |

| Partido con bajo CTE | Muy alta | Agrietamiento del sustrato, fallo |

| Durabilidad | Alta | Daños físicos, falta de fiabilidad |

Las aplicaciones de alta potencia exigen algo más que una buena conductividad térmica. El verdadero reto es gestionar la tensión causada por los ciclos de calentamiento y enfriamiento a lo largo de muchos años. Aquí es donde debemos examinar detenidamente las propiedades de los materiales.

El papel fundamental del bajo CTE

El coeficiente de expansión térmica (CTE) es clave. Una discrepancia significativa entre el material del disipador de calor y el sustrato del LED crea una tensión inmensa. Esta tensión puede provocar microfisuras o incluso conducir a delaminación14. Estos problemas acabarán provocando el fallo del LED.

Evaluación de materiales avanzados

En PTSMAKE, a menudo guiamos a los clientes en esta elección. Se trata de encontrar el equilibrio adecuado para su aplicación específica y su presupuesto.

Aluminio fundido a presión

Las aleaciones de aluminio fundido a presión, como la A380, son un punto de partida habitual. Ofrecen un buen rendimiento térmico y son rentables para la producción en masa. Sin embargo, su CTE no siempre es lo suficientemente bajo para las aplicaciones más exigentes.

Compuestos de matriz metálica (MMC)

Para obtener la máxima fiabilidad, nos fijamos en los MMC. Se trata de materiales de ingeniería, como el aluminio reforzado con carburo de silicio (AlSiC). Ofrecen una combinación excepcional de alta conductividad térmica y un CTE muy bajo y adaptable. Nuestras capacidades de mecanizado CNC nos permiten crear geometrías complejas de disipadores térmicos a partir de estos materiales avanzados.

| Material | Conductividad térmica (W/mK) | CTE (ppm/°C) | Coste relativo |

|---|---|---|---|

| Aluminio fundido a presión (A380) | ~96 | ~22 | Bajo |

| MMC (por ejemplo, AlSiC) | 180-200 | 7-12 | Alta |

La elección suele depender de la vida útil requerida y del entorno operativo.

En el caso de los LED de alta potencia, la selección de materiales debe tener en cuenta tanto la disipación del calor como la tensión por expansión térmica. Los materiales avanzados, como los MMC, ofrecen una fiabilidad superior a largo plazo al adaptarse al CTE del sustrato del LED, lo que evita fallos críticos, aunque su coste inicial es superior al del aluminio fundido a presión.

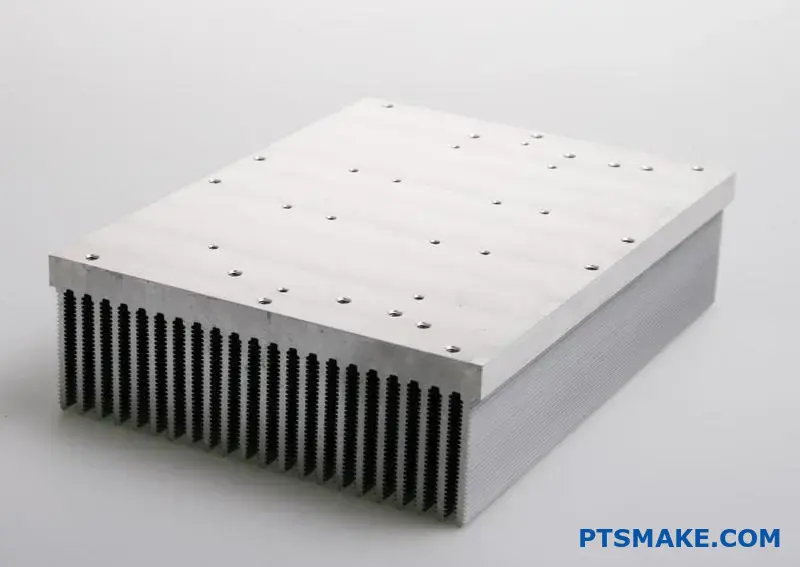

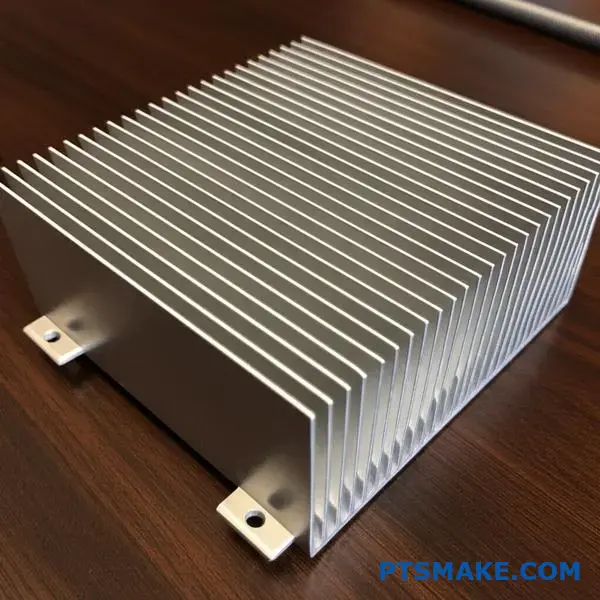

Proponer una solución material para una carcasa sellada sin ventilador.

El diseño de una carcasa sellada sin ventilador plantea un gran reto térmico. Es necesario proteger los componentes electrónicos sensibles del polvo y la humedad. Pero esto también atrapa el calor.

La carcasa como refrigerador

La solución consiste en convertir toda la carcasa en un disipador térmico pasivo. Para ello se necesita un material con excelentes propiedades térmicas. También debe ser fácil de moldear.

Selección de materiales

El aluminio extruido suele ser la mejor opción para este material disipador de calor. Sus propiedades lo hacen ideal para disipar el calor de manera eficaz sin necesidad de utilizar ventiladores.

| Propiedad | Beneficio para el recinto |

|---|---|

| Alta conductividad térmica | Disipa rápidamente el calor. |

| Maleabilidad | Permite aletas integradas |

| Ligero | Reduce el peso total del producto. |

Este ingenioso diseño garantiza que tu dispositivo se mantenga fresco y protegido de los elementos.

El aluminio extruido es mi recomendación preferida para estas aplicaciones exigentes. En PTSMAKE, aprovechamos el mecanizado CNC para crear geometrías complejas de carcasas a partir de extrusiones. Esto nos permite integrar aletas de refrigeración directamente en la estructura de la carcasa.

Maximizar la superficie

Estas aletas aumentan considerablemente la superficie disponible para la disipación del calor. Una mayor superficie significa una refrigeración más rápida y eficiente. Este es el principio básico de la gestión térmica pasiva. Se utiliza el propio cuerpo del producto para realizar el trabajo.

Más allá de la conductividad

Aunque la conductividad térmica del aluminio es alta, eso es solo la mitad de la historia. El acabado de la superficie desempeña un papel fundamental. Su capacidad para irradiar calor se mide por su emisividad15. Una superficie brillante de aluminio sin tratar es sorprendentemente ineficaz para disipar el calor.

En nuestra colaboración con los clientes, hemos descubierto que la aplicación de un tratamiento superficial mejora significativamente el rendimiento térmico. El anodizado es una opción popular y eficaz para ello.

| Acabado superficial | Radiación térmica relativa |

|---|---|

| Aluminio pulido | Pobre |

| Negro mate anodizado | Excelente |

| Anodizado estándar | Bien |

Este tratamiento crea una superficie que destaca por su capacidad para liberar energía térmica al entorno circundante. Se trata de un detalle fundamental que marca una gran diferencia en el rendimiento.

Para una carcasa sellada sin ventilador, la solución reside en un diseño inteligente y en la elección de los materiales. El uso de aluminio extruido para crear una carcasa con aletas integradas transforma todo el producto en un eficaz disipador térmico pasivo, lo que garantiza una gestión térmica fiable.

¿Cómo se gestionan las temperaturas en una batería de vehículo eléctrico?

Pasemos de la teoría a la práctica. Analizaremos un componente fundamental: la placa de refrigeración de aluminio. Estas placas están integradas directamente en la batería.

Elegir el material adecuado es una cuestión de equilibrio. No se trata solo de la refrigeración. Debemos tener en cuenta el peso, la resistencia a la corrosión y la resistencia estructural. El aluminio suele ser la mejor opción. Es un material fantástico para disipar el calor en este caso.

Una rápida comparación muestra por qué.

| Material | Conductividad térmica (W/mK) | Densidad (g/cm³) | Coste relativo |

|---|---|---|---|

| Aluminio | ~205 | 2.7 | Bajo |

| Cobre | ~401 | 8.96 | Alta |

| Acero | ~50 | 7.85 | Bajo |

Los cuatro pilares de la elección de materiales

Al diseñar placas de refrigeración, analizamos cuatro factores clave. Cada uno de ellos es fundamental para el rendimiento general y la vida útil del paquete de baterías.

1. Rendimiento térmico

La conductividad térmica del aluminio es excelente. Aunque no es tan alta como la del cobre, es más que suficiente. Extrae eficazmente el calor de las celdas de la batería. Este equilibrio es perfecto para aplicaciones en vehículos.

2. Peso

Aquí es donde el aluminio realmente destaca. Su baja densidad ayuda a reducir el peso de la batería. Las baterías más ligeras significan una mayor autonomía y una mejor eficiencia del vehículo. Esta es una ventaja innegociable en el diseño de los vehículos eléctricos.

3. Resistencia a la corrosión

Los refrigerantes, normalmente una mezcla de glicol y agua, pueden ser corrosivos. Es fundamental utilizar la aleación de aluminio adecuada, como la 6061. Esta aleación forma de forma natural una película protectora de óxido, una capa pasivada16, que previene la corrosión.

4. Integridad estructural

La placa de refrigeración no solo sirve para enfriar. A menudo actúa como parte estructural de la carcasa del paquete de baterías. En PTSMAKE, nuestro mecanizado CNC crea intrincados canales de fluidos sin comprometer la resistencia y rigidez de la placa.

| Aspecto | Análisis de placas de refrigeración de aluminio |

|---|---|

| Rendimiento | Excelente disipación del calor, lo que proporciona un equilibrio ideal para su peso. |

| Peso | Muy ligero, lo que mejora directamente la autonomía general del vehículo. |

| Corrosión | Requiere aleaciones o recubrimientos específicos para evitar problemas con el refrigerante. |

| Estructura | Lo suficientemente resistente como para integrarse como componente estructural clave. |

Las placas de refrigeración de aluminio son una solución excelente para las baterías de los vehículos eléctricos. Ofrecen una combinación ganadora de eficiencia térmica, bajo peso y resistencia estructural. La clave está en la selección precisa de los materiales y la fabricación, para garantizar la fiabilidad y el rendimiento a largo plazo.

¿Cómo se mitiga la corrosión en un disipador térmico para entornos marinos?

Los entornos marinos son muy agresivos para los componentes electrónicos. La constante salpicadura de sal ataca agresivamente los metales. Proteger un disipador térmico en este caso requiere una estrategia doble. No se trata solo de una solución.

En primer lugar, seleccione la aleación base adecuada. A continuación, añada un tratamiento protector para la superficie. Esta defensa por capas es la única forma de garantizar la fiabilidad a largo plazo de su dispositivo.

Estrategia de defensa en dos partes

| Paso | Acción | Propósito |

|---|---|---|

| 1 | Seleccionar aleación resistente a la corrosión | Establecer una base sólida e intrínsecamente resistente. |

| 2 | Aplicar revestimiento protector | Añadir una barrera externa contra la exposición directa a la sal. |

Este enfoque combina la ciencia de los materiales con técnicas de acabado para obtener el máximo efecto.

Una solución completa aborda tanto el material base como su superficie. No tener en cuenta ambos aspectos es un error común que conduce a fallos prematuros en aplicaciones marinas. El secreto está en crear un sistema en el que cada componente se complemente con los demás.

Elegir el material base adecuado

No todos los aluminio son iguales. Para uso marítimo, a menudo recomendamos aleaciones de la serie 5000, como la 5052. Su principal elemento de aleación es el magnesio, lo que le confiere una excelente resistencia a la corrosión, especialmente en agua salada. En estas condiciones, supera al aluminio 6061, más común. Un material de disipador térmico inadecuado puede arruinar un proyecto.

Protección por capas: tratamientos superficiales

Una vez que tenga la base adecuada, debe añadir una barrera. Aquí es donde entra en juego un acabado de alta calidad. Protege el aluminio del contacto directo con la sal corrosiva y la humedad. Esto también evita problemas como corrosión galvánica17 si hay otros metales cerca. En PTSMAKE, guiamos a los clientes a través de estas decisiones cruciales de acabado.

Comparación de las mejores opciones de recubrimiento

| Característica | Recubrimiento en polvo de grado marino | Anodización (Tipo II/III) |

|---|---|---|

| Protección | Excelente recubrimiento protector | Bueno, forma una capa de óxido duro. |

| Espesor | Más grueso, puede afectar ligeramente a la transferencia de calor. | Más delgado, mejor rendimiento térmico |

| Durabilidad | Resistencia al impacto muy alta | Alta resistencia a los arañazos |

| Mejor uso | Cuando la resistencia física es una prioridad absoluta. | Cuando la eficiencia térmica es fundamental. |

En última instancia, la elección depende de sus requisitos específicos de resistencia térmica y durabilidad.

Para los disipadores térmicos marinos es esencial adoptar un enfoque doble. Comenzar con una aleación resistente a la corrosión, como el aluminio 5052, y añadir un tratamiento protector de la superficie, como un recubrimiento en polvo de grado marino o anodización, garantiza la supervivencia y el rendimiento a largo plazo del dispositivo en entornos hostiles.

¿Cuáles son las implicaciones materiales para las placas de refrigeración líquida?

Elegir el material adecuado para una placa de refrigeración líquida es fundamental. No se trata solo de refrigerar. Se trata de encontrar el equilibrio entre rendimiento, longevidad y coste.

El material influye directamente en la eficiencia con la que se transmite el calor. También determina la resistencia de la placa fría a la corrosión provocada por el refrigerante a lo largo del tiempo.

Consideraciones clave sobre los materiales

El material adecuado garantiza que su sistema funcione sin sobrecalentarse y de forma fiable. Hay tres factores que son los más importantes: la conductividad térmica, la compatibilidad con el refrigerante y cómo se puede fabricar.

Propiedades térmicas del material

La alta conductividad térmica es la máxima prioridad. Determina la rapidez con la que la placa absorbe el calor. Por este motivo, el cobre es una opción muy habitual.

A continuación se muestra una breve comparación de los materiales más comunes:

| Material | Conductividad térmica (W/mK) | Beneficio clave |

|---|---|---|

| Cobre | ~400 | Excelente rendimiento |

| Aluminio | ~235 | Ligero y de menor coste |

| Acero inoxidable | ~16 | Alta resistencia a la corrosión |

Profundización en la selección de materiales

La elección del material va más allá de una sola propiedad. Debe tener en cuenta todo el sistema. En proyectos anteriores en PTSMAKE, hemos visto cómo una mala elección puede provocar fallos en todo el sistema.

Conductividad frente a coste

El cobre ofrece el mejor rendimiento térmico. Sin embargo, es más pesado y más caro que el aluminio. Para aplicaciones en las que el peso y el presupuesto son limitados, el aluminio es una opción muy competitiva. Ayudamos a los clientes a sopesar estas ventajas e inconvenientes para encontrar la solución óptima. La elección del material de una placa de refrigeración, al igual que la de un disipador térmico tradicional, es una decisión fundamental.

El riesgo de corrosión

La compatibilidad con el refrigerante es imprescindible. El material no debe reaccionar con el fluido. Mezclar metales incompatibles, como el cobre y el aluminio, en el mismo circuito puede provocar corrosión galvánica18. Este proceso degrada los materiales, provocando fugas y obstrucciones con el paso del tiempo. Los aditivos del refrigerante pueden ayudar, pero la selección de los materiales es la primera línea de defensa.

Fabricación y canales internos

El interior de una placa fría es complejo. Contiene microcanales para maximizar la superficie de transferencia de calor. Su creación requiere una fabricación avanzada.

Los métodos para crear estos canales incluyen:

- Mecanizado CNC: Excelente para prototipos y geometrías complejas.

- Soldadura fuerte/soldadura: Unir varias piezas para formar caminos internos.

- Fundición a presión: Adecuado para la producción en grandes volúmenes de diseños más sencillos.

En PTSMAKE, nuestro mecanizado CNC de precisión es ideal para crear diseños de microcanales complejos y eficientes para placas de refrigeración personalizadas.

La selección de materiales para las placas de refrigeración requiere un cuidadoso equilibrio. Debe sopesar la conductividad térmica frente a la resistencia a la corrosión y la facilidad de fabricación. La elección correcta garantiza un rendimiento óptimo, la fiabilidad del sistema y el cumplimiento de los objetivos presupuestarios para todo el circuito de refrigeración líquida.

¿Cómo seleccionaría los materiales para el montaje de un enfriador termoeléctrico (TEC)?

Integración con componentes térmicos

Un TEC no funciona en el vacío. Su rendimiento real está ligado a los componentes con los que está integrado. Piensa en ello como un esfuerzo de equipo.

Los componentes más importantes son los intercambiadores de calor. Estos componentes están conectados a los lados caliente y frío del TEC.

Su función es transferir el calor. Para obtener la máxima eficiencia, se necesita un material disipador de calor con una conductividad térmica muy alta. Esto garantiza que el calor se transfiera de manera eficaz a través del diferencial de temperatura.

Materiales comunes para intercambiadores de calor

| Material | Conductividad térmica (W/m-K) | Beneficio clave |

|---|---|---|

| Cobre | ~400 | Excelente rendimiento |

| Aluminio | ~235 | Buen rendimiento, ligero |

| Grafito | ~150-1500 | Alto rendimiento, direccional |

Maximizar la eficiencia de las bombas de calor

Analicemos por qué la alta conductividad térmica es tan importante tanto para los intercambiadores de calor del lado caliente como para los del lado frío. Se trata de minimizar los cuellos de botella para el flujo de calor.

El intercambiador de calor lateral

La misión del lado caliente es sencilla: eliminar el calor. Debe disipar el calor bombeado por el TEC, además del calor eléctrico generado, al entorno circundante lo más rápido posible.

Si el material del disipador térmico tiene baja conductividad, se acumula calor. Esto eleva la temperatura del lado caliente del TEC, lo que reduce drásticamente su eficiencia y capacidad de refrigeración. Se produce un atasco térmico.

El intercambiador de lado frío

El intercambiador del lado frío tiene la función opuesta. Debe extraer eficazmente el calor del objeto que se desea enfriar y transferirlo a la cara fría del TEC.

Cualquier ineficiencia aquí significa que el objeto no se enfría tanto como debería. La baja conductividad crea una barrera que impide que el TEC funcione eficazmente. El rendimiento de todo el sistema depende de minimizar la Resistencia térmica19 en estas interfaces.

En proyectos anteriores en PTSMAKE, hemos observado que cambiar un material de disipador térmico mal elegido por uno optimizado, como el cobre, puede aumentar significativamente la eficiencia general del sistema.

El montaje eficaz del TEC depende de intercambiadores de calor de alta conductividad. Materiales como el cobre o el aluminio son fundamentales tanto para el lado caliente como para el frío a fin de garantizar una transferencia de calor eficiente, evitar cuellos de botella térmicos y maximizar el rendimiento del enfriador al permitir un bombeo de calor eficaz.

Proponer un material para la electrónica de potencia de un dron ligero.

A la hora de diseñar un dron ligero, cada gramo cuenta. Esto es especialmente cierto en el caso de la electrónica de potencia. Estos componentes generan un calor considerable que debe gestionarse.

Los disipadores térmicos de aluminio estándar suelen ser demasiado pesados. Pueden reducir el tiempo de vuelo y la capacidad de carga útil. Debemos buscar materiales avanzados.

El desafío del peso frente al calor

El objetivo es encontrar el mejor material disipador de calor para esta tarea. Debe ser ligero, pero también muy eficaz a la hora de disipar el calor. Este equilibrio es clave para el rendimiento del dron.

Comparemos una opción estándar con una avanzada.

| Material | Densidad relativa | Rendimiento térmico |

|---|---|---|

| Aluminio (6061) | 1.0x | Bien |

| Aleación de magnesio | 0,65x | Feria |

| APG | 0.8x | Excepcional |

Esto demuestra por qué vale la pena considerar los materiales avanzados. Ofrecen una ventaja significativa en situaciones en las que el peso es un factor crítico.

En el caso de los drones de alto rendimiento, la elección del material para la electrónica de potencia es crucial. Afecta directamente a la eficiencia del vuelo. Aunque el aluminio es una opción fiable por defecto, su peso puede ser un factor limitante. Aquí es donde tenemos que innovar.

Justificación de un material avanzado

En proyectos anteriores en PTSMAKE, hemos explorado varias opciones. Para las aplicaciones más exigentes, destaca el grafito pirolítico recocido (APG). Es un elemento revolucionario para la gestión térmica en espacios compactos.

Rendimiento por gramo

El APG ofrece una conductividad térmica excepcional. Es muy superior al aluminio. Su verdadera ventaja es su baja densidad. Esto le confiere el mejor rendimiento térmico por gramo. Esta es la métrica más importante para un dron. Las propiedades del APG no son uniformes en todas las direcciones, una característica conocida como anisotropía20.

Nuestras pruebas demuestran que APG puede distribuir el calor lateralmente de manera muy eficaz. Esto evita los puntos calientes en los componentes sensibles.

| Propiedad | Aluminio (6061) | Magnesio (AZ91D) | APG (en el plano) |

|---|---|---|---|

| Densidad (g/cm³) | 2.70 | 1.81 | 2.26 |

| Conductividad térmica (W/m-K) | 167 | 72 | ~1700 |

| Rendimiento/gramo (W/m-K / g/cm³) | 61.8 | 39.8 | ~752.2 |

Consideraciones sobre la fabricación

Sin embargo, el APG no es un simple sustituto directo. Su mecanizado requiere conocimientos y herramientas específicos. Las aleaciones de magnesio son más fáciles de procesar, pero ofrecen menos ventajas térmicas. En PTSMAKE, hemos desarrollado procesos para manejar estos materiales avanzados de forma eficaz.

La elección de materiales avanzados como el APG o el magnesio es una decisión estratégica. Proporciona una ventaja significativa en cuanto al rendimiento de los drones ligeros, ya que ofrece una gestión térmica superior por gramo en comparación con el aluminio estándar. Esto es fundamental para el tiempo de vuelo y la fiabilidad.

Descubra soluciones superiores para disipadores térmicos con la experiencia de PTSMAKE.

¿Está listo para mejorar la gestión térmica de su producto o optimizar su próximo proyecto de disipadores térmicos? Póngase en contacto con PTSMAKE hoy mismo para obtener un presupuesto rápido y personalizado sobre materiales y componentes para disipadores térmicos de alta precisión y fabricación a medida. Nuestro equipo está listo para ayudarle a lograr un rendimiento y una fiabilidad inigualables, desde el prototipo hasta la producción.

Descubra cómo se mide esta propiedad y por qué es fundamental para la durabilidad de su pieza. ↩

Comprenda cómo esta propiedad afecta a la resistencia del material durante la fabricación y su impacto en su diseño. ↩

Descubra cómo las propiedades direccionales pueden resolver retos térmicos complejos en sus diseños. ↩

Descubra cómo esta métrica clave afecta a la temperatura y la vida útil de su componente. ↩

Descubra cómo las propiedades dependientes de la dirección pueden influir en la selección de materiales para su diseño. ↩

Descubra cómo se mide esta propiedad eléctrica y por qué es fundamental para la seguridad y el diseño de los componentes. ↩

Conozca este límite crítico y cómo su integridad determina las propiedades finales y la fiabilidad del compuesto. ↩

Descubra cómo esta métrica crítica influye en el rendimiento térmico real de sus componentes. ↩

Descubra cómo el calor puede conducirse de manera diferente en distintas direcciones dentro de un material. ↩

Comprender la energía térmica específica necesaria para cambiar un material de estado sólido a líquido sin elevar su temperatura. ↩

Descubra por qué esta propiedad del material es fundamental para obtener resultados predecibles en el conformado de metales. ↩

Descubra cómo esta propiedad clave mejora directamente la capacidad de un disipador térmico para disipar el calor. ↩

Aprenda a identificar y prevenir este defecto común para mejorar la integridad estructural de sus piezas. ↩

Obtenga más información sobre cómo esta separación de materiales puede comprometer la integridad estructural y el rendimiento de su producto. ↩

Descubra cómo esta propiedad de la superficie es crucial para disipar el calor de sus componentes. ↩

Vea cómo esta capa microscópica protege el metal de los productos químicos agresivos. ↩

Descubra cómo los metales diferentes pueden provocar una corrosión acelerada y cómo evitarla en sus diseños. ↩

Descubra cómo la mezcla de ciertos metales en un circuito de refrigeración puede provocar corrientes eléctricas que destruyen sus componentes. ↩

Comprenda cómo esta propiedad afecta a la eficiencia general de su sistema de gestión térmica. ↩

Comprenda cómo las propiedades direccionales de un material pueden desbloquear un rendimiento superior en sus diseños. ↩