Muchos ingenieros especifican acabados anodizados duros sin comprender plenamente los complejos procesos electroquímicos que determinan la calidad del recubrimiento. Esta falta de conocimiento da lugar a un rendimiento deficiente de las piezas, costosas repeticiones del trabajo y especificaciones fallidas cuando las aplicaciones críticas exigen la máxima durabilidad.

El anodizado duro transforma el aluminio en una capa de óxido de aluminio similar a la cerámica mediante una conversión electroquímica controlada, lo que crea una dureza superficial de hasta 70 HRC y mantiene una excelente resistencia al desgaste y a la corrosión para aplicaciones exigentes.

He trabajado con cientos de ingenieros que necesitaban soluciones fiables de anodizado duro para componentes críticos. Esta guía desglosa los principios técnicos, los parámetros del proceso y las aplicaciones prácticas que necesita para especificar y lograr resultados consistentes en sus proyectos de fabricación.

¿Por qué el anodizado duro transforma fundamentalmente la superficie del aluminio?

Muchos piensan que el anodizado duro es solo otro recubrimiento, como la pintura. Pero es mucho más profundo. Es una transformación.

Mediante un proceso electroquímico, la superficie del aluminio se transforma. Se convierte en una capa densa de óxido de aluminio similar a la cerámica.

Esta nueva superficie no se aplica, sino que crece a partir del metal base. Esta integración es la razón por la que un anodizado duro El acabado es increíblemente duradero. No se astilla ni se descascarilla.

| Característica | Recubrimiento superficial (por ejemplo, pintura) | Anodizado duro |

|---|---|---|

| Aplicación | Aplicado en la parte superior | Fabricado a partir de aluminio |

| Vinculación | Adhesión | Integración molecular |

| Durabilidad | Propenso a astillarse | Extremadamente resistente al desgaste |

La ciencia de la transformación

Entonces, ¿cómo se produce esta conversión? Sumergimos una pieza de aluminio en un ácido refrigerado. electrolito1 y hacer pasar una corriente eléctrica directa a través de él. No se trata de un proceso aleatorio, sino de un proceso altamente controlado que hemos perfeccionado en PTSMAKE para diversas aplicaciones.

Esta corriente obliga a los iones de oxígeno de la solución a unirse con los átomos de aluminio de la superficie. Se trata, esencialmente, de un proceso de oxidación controlada y acelerada. El resultado es una capa gruesa de óxido de aluminio perfectamente estructurada, que es la esencia de lo que hace que una pieza sea anodizada dura.

Oxidación natural frente a oxidación controlada

El aluminio forma naturalmente una capa fina y pasiva de óxido en el aire. Esta capa ofrece cierta protección, pero es muy fina y débil. Es desorganizada.

El anodizado duro crea una estructura miles de veces más gruesa. Es densa, ordenada e increíblemente dura. Los parámetros del proceso, como la temperatura y la densidad de corriente, son fundamentales. Los ajustamos para conseguir la dureza y el grosor específicos que necesitan nuestros clientes.

| Aspecto | Oxidación natural | Anodizado duro |

|---|---|---|

| Espesor | Nanómetros | Micrómetros (por ejemplo, 25-150 µm) |

| Estructura | Desorganizado, débil | Altamente ordenado, denso |

| Dureza | Insignificante | Supera al acero endurecido. |

| Controlar | Sin control | Controlado con precisión |

Este nivel de control es lo que convierte un metal blando en una superficie preparada para los entornos industriales más exigentes.

El anodizado duro no es un recubrimiento. Es un proceso electroquímico que convierte la superficie del aluminio en una capa de óxido integrada, similar a la cerámica. Esta transformación fundamental es la fuente de su excepcional durabilidad y rendimiento, lo que lo convierte en una opción superior para aplicaciones de alto desgaste.

¿En qué se diferencia químicamente el ‘duro’ del anodizado duro del estándar?

El término "duro" en el anodizado duro no se refiere a un producto químico diferente. Se trata de crear una estructura superior a partir del mismo producto: el óxido de aluminio.

Todo se reduce a cómo se forma la capa de óxido a nivel microscópico. El proceso único crea una arquitectura más densa y organizada.

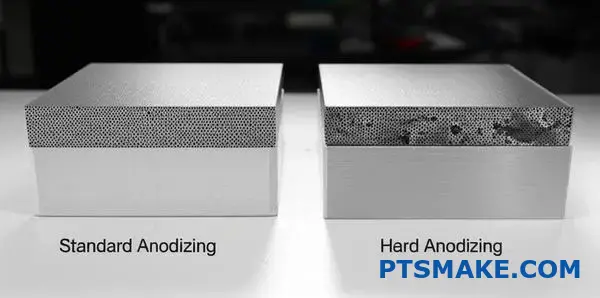

Comparación de estructuras de celdas de óxido

Piénsalo como si estuvieras construyendo un muro. El anodizado estándar utiliza piedras irregulares. El anodizado duro utiliza ladrillos cortados con precisión y apilados de forma compacta. Esto crea una barrera mucho más resistente.

Aquí hay una comparación directa basada en los resultados de nuestro laboratorio:

| Característica | Anodizado estándar | Anodizado duro |

|---|---|---|

| Diámetro de los poros | Más grande, menos uniforme | Más pequeño, muy uniforme |

| Pared celular | Diluyente | Más grueso, más robusto |

| Densidad | Baja | Significativamente superior |

Esta estructura densa es la que confiere a las superficies anodizadas duras su excepcional resistencia al desgaste.

El secreto reside en controlar el entorno de crecimiento. Manipulamos la temperatura y la electricidad para cambiar radicalmente la composición celular de la capa de óxido. Es un juego de equilibrio entre acumulación y descomposición.

El papel de los parámetros del proceso

El proceso para obtener un acabado anodizado duro es mucho más agresivo. Utilizamos densidades de corriente eléctrica más altas. Al mismo tiempo, bajamos la temperatura del baño electrolítico hasta niveles cercanos al punto de congelación, a menudo alrededor de 0 °C (32 °F).

Esta combinación es crucial.

El impacto de las bajas temperaturas

El baño de ácido frío ralentiza drásticamente la reacción química. disolución2 de la capa de óxido a medida que se forma. Esto significa que el ácido corroe menos el recubrimiento recién creado, lo que permite que se forme una capa más gruesa.

El impacto de la alta corriente

El aumento de corriente obliga al óxido a crecer más rápido y de forma más agresiva. Este crecimiento rápido y controlado, combinado con una disolución mínima, crea una estructura celular hexagonal muy compacta y ordenada.

Así es como conseguimos esa dureza y durabilidad superiores. No es magia, es ingeniería electroquímica controlada.

| Parámetro de proceso | Efecto sobre la estructura del óxido |

|---|---|

| Baja temperatura | Reduce la velocidad de disolución del óxido. |

| Alta densidad de corriente | Acelera la velocidad de crecimiento del óxido. |

| Resultado combinado | Recubrimiento más denso, más grueso y más duro. |

En proyectos anteriores de PTSMAKE, la optimización de estos parámetros ha sido clave para cumplir con las especificaciones de durabilidad extrema de los clientes de los sectores aeroespacial y automovilístico.

La "dureza" del aluminio anodizado duro proviene de su estructura celular de óxido de aluminio densa, gruesa y altamente organizada. Esta arquitectura superior se consigue utilizando bajas temperaturas y altas corrientes eléctricas durante el proceso, lo que minimiza la pérdida de material y favorece un rápido crecimiento.

¿Qué define la frontera entre un anodizado de tipo II y uno de tipo III?

El verdadero límite no es solo el espesor. Es una combinación de parámetros de proceso estrictamente controlados. Estos factores actúan conjuntamente. Crean propiedades de recubrimiento distintivas.

Esta distinción es crucial para el rendimiento. Especialmente cuando se necesita un genuino anodizado duro superficie. La receta del proceso define el resultado.

| Parámetro | Tipo II (convencional) | Tipo III (revestimiento duro) |

|---|---|---|

| Temperatura | 18-22°C (65-72°F) | -2 a 4 °C (28-40 °F) |

| Concentración de ácido | 180-200 g/l | 160-180 g/l |

| Densidad actual | 12-25 ASF | 24-40 ASF |

No se trata de sugerencias, sino de requisitos. Cambiar uno afecta a los demás. Esta sinergia crea un recubrimiento de tipo II o de tipo III.

Normas como la MIL-A-8625 son fundamentales. No solo sugieren parámetros, sino que exigen resultados de rendimiento. Esto es lo que realmente diferencia a los dos tipos.

Para el tipo III, temperaturas más bajas y más altas. densidad de corriente3 Se utilizan. Esto ralentiza la disolución de la capa de óxido. Al mismo tiempo, favorece un crecimiento más rápido.

El resultado es una estructura mucho más densa y menos porosa. Esta microestructura se traduce directamente en una dureza y una resistencia a la abrasión superiores. En PTSMAKE, nos centramos en estas propiedades finales. Nos aseguramos de que todas las piezas cumplan con los requisitos de las especificaciones.

Según nuestras pruebas, este proceso controlado crea un material funcionalmente diferente en la superficie. No es solo una versión más gruesa del Tipo II.

| Propiedad | Recubrimiento tipo II | Recubrimiento tipo III |

|---|---|---|

| Dureza | 200-400 HV | 600-700 HV |

| Densidad | Menos denso, más poroso. | Más denso, menos poroso |

| Resistencia a la abrasión | Bien | Excelente |

| Acumulación por lado | ~33% de espesor | ~50% de espesor |

En última instancia, la especificación MIL-A-8625 es la que decide. Establece los valores mínimos de dureza y resistencia al desgaste que debe cumplir un recubrimiento para obtener la certificación de Tipo III.

El límite se define mediante controles de proceso precisos y se verifica mediante el cumplimiento de estrictas normas de rendimiento. Se trata de alcanzar la dureza y densidad necesarias para obtener un acabado de capa dura auténtico, no simplemente de alcanzar un determinado espesor.

¿Cuál es el propósito fundamental de ‘sellar’ una superficie anodizada dura?

El sellado de una superficie anodizada dura consiste en cerrar los poros microscópicos. Este proceso, conocido como hidratación, transforma el óxido de aluminio.

Básicamente, añade una capa protectora final. Este paso es crucial para muchas aplicaciones.

El proceso de hidratación

Piénsalo así: sumergimos la pieza anodizada en agua desionizada caliente o en un baño químico. Esto provoca una reacción. El óxido de aluminio de la superficie se hincha y se "sella" eficazmente.

| Característica | Antes del sellado | Después del sellado |

|---|---|---|

| Poros superficiales | Abierto y poroso | Cerrado y sellado |

| Estado material | Óxido de aluminio anhidro | Óxido de aluminio hidratado |

Este sencillo proceso es fundamental para garantizar la durabilidad a largo plazo. Evita que los contaminantes queden atrapados dentro del recubrimiento.

La disyuntiva crítica: dureza frente a resistencia

El sellado no siempre es la opción adecuada. Hay una importante contrapartida que todo ingeniero debe tener en cuenta en el caso de los acabados anodizados duros. Se trata de un equilibrio entre la dureza máxima y la protección medioambiental.

¿Por qué el sellado mejora la resistencia?

Al cerrar los poros, creamos una barrera. Esta barrera es increíblemente eficaz contra la humedad y los elementos corrosivos. Por eso las piezas selladas destacan en entornos hostiles. La superficie mejorada también ayuda a la solidez del color en las piezas teñidas. Retiene el pigmento en su interior.

El impacto en la dureza

Sin embargo, el proceso de sellado ablanda ligeramente la superficie. El resultado es óxido de aluminio hidratado4 no es tan duro como el recubrimiento original sin sellar. En nuestras pruebas con clientes, esta reducción puede ser de entre 10 y 20%. Para las piezas en las que la resistencia a la abrasión es la máxima prioridad, dejar la superficie sin sellar puede ser la mejor opción.

Decidir si sellar es un paso fundamental. En PTSMAKE, siempre discutimos el uso final de la pieza con nuestros clientes para hacer la mejor recomendación.

| Propiedad | Anodizado duro sin sellar | Anodizado duro sellado |

|---|---|---|

| Resistencia a la corrosión | Bien | Excelente |

| Resistencia a la abrasión | Excelente | Muy buena |

| Solidez del color | Feria | Excelente |

| Lo mejor para | Piezas de alto desgaste | Entornos corrosivos |

Esta decisión afecta directamente al rendimiento y la vida útil del componente final.

El sellado cierra los poros de una superficie anodizada dura mediante hidratación. Esto aumenta la resistencia a la corrosión y la retención del color. Sin embargo, tiene como contrapartida una ligera reducción de la dureza de la superficie, lo que supone una concesión importante para el diseño de los componentes.

¿Cuáles son las principales etapas del proceso en una línea de anodizado duro?

Un acabado anodizado duro satisfactorio no se consigue en un solo paso. Se trata de un proceso secuencial cuidadosamente controlado. Cada etapa prepara perfectamente la pieza para la siguiente. Saltarse o apresurar cualquier paso comprometerá la calidad y el rendimiento finales. Es una auténtica reacción en cadena.

El viaje del anodizado

Todo el flujo del proceso está diseñado para garantizar la coherencia. En PTSMAKE, lo consideramos un viaje con tres fases principales.

| Fase | Etapas clave |

|---|---|

| Pretratamiento | Limpieza, enjuague, grabado/desoxidación |

| Anodizado | El proceso principal del baño de anodizado |

| Postratamiento | Enjuague, teñido (opcional), sellado, secado. |

Este enfoque disciplinado garantiza un acabado impecable y duradero.

Profundicemos en el "porqué" detrás de cada una de estas etapas. Comprender el propósito de cada paso aclara por qué la precisión es tan importante en este proceso de fabricación.

Pretratamiento: preparando el terreno

Esta fase inicial se centra en la preparación. Crea la base ideal para la capa anódica.

Limpieza y enjuague

Comenzamos con una limpieza a fondo en soluciones alcalinas o ácidas. Esto elimina todos los aceites, grasas y suciedad del mecanizado. Una superficie impecable es imprescindible para obtener un recubrimiento uniforme.

Grabado y desoxidación

A continuación, el grabado en una solución cáustica crea un acabado mate uniforme. La desoxidación elimina la fina capa de óxido natural y cualquier aleación de la superficie. Esto garantiza que el aluminio sea puro y esté listo para el anodizado.

El evento principal: anodizado

Aquí es donde ocurre la magia. La pieza se sumerge en un baño de ácido refrigerado, normalmente ácido sulfúrico. Actúa como ánodo en un electroquímico5 circuito. Se hace pasar una corriente eléctrica controlada a través de él. Esto crea una capa de óxido de aluminio gruesa, dura y porosa.

Postratamiento: toques finales

Una vez formada la capa de óxido, debemos protegerla y darle el acabado final. El enjuague detiene la reacción química. Si se especifica un color, la pieza se sumerge en un baño de tinte. Los poros absorben el colorante. El último paso, que es fundamental, es el sellado. Utilizamos agua caliente o selladores químicos para cerrar los poros. Esto fija el color y maximiza la resistencia a la corrosión.

La línea de anodizado duro es un proceso metódico en el que cada etapa se basa en la anterior. Desde la meticulosa preparación de la superficie hasta el sellado final, cada paso es esencial. Garantiza la creación de un recubrimiento duradero y de alto rendimiento que cumple con especificaciones estrictas.

¿Cómo estructuran los requisitos de calidad las normas industriales (por ejemplo, MIL-A-8625)?

Las normas industriales como MIL-A-8625 son fundamentales. Proporcionan un marco claro para la calidad. Esto garantiza que todos hablen el mismo idioma. Elimina las conjeturas del proceso.

Centrémonos en el anodizado del aluminio. La norma clasifica los recubrimientos por tipo. El tipo III es lo que llamamos anodizado duro. Es conocido por su durabilidad superior. La especificación detalla qué se debe medir.

Esta estructura genera resultados predecibles y confiables. Así es como garantizamos la calidad para aplicaciones exigentes.

| Tipo de revestimiento | Nombre común | Característica principal |

|---|---|---|

| Tipo I | Anodizado con ácido crómico | Fino, bueno para la adherencia de la pintura. |

| Tipo II | Anodizado con ácido sulfúrico | Decorativo, protección moderada |

| Tipo III | Anodizado duro | Máxima durabilidad y resistencia al desgaste. |

Esto garantiza que cada pieza cumpla con los requisitos de rendimiento exactos.

MIL-A-8625 crea un plan para el éxito. Define meticulosamente los requisitos de calidad comprobables. Esto es especialmente cierto para los recubrimientos de tipo III, o anodizados duros.

Verificación del espesor del revestimiento

La norma especifica rangos de espesor exactos. Para el Tipo III, este suele ser de alrededor de 0,002 pulgadas (50,8 micras). Utilizamos pruebas de corrientes parásitas para verificarlo. Se trata de un método no destructivo que garantiza el cumplimiento sin dañar la pieza. Un espesor uniforme es fundamental para el rendimiento.

Dureza y resistencia al desgaste

Aunque la especificación no incluye un valor directo de dureza Rockwell, se centra en la resistencia al desgaste. Esta es la verdadera medida de un anodizado duro superficie. Las pruebas de abrasión Taber se utilizan a menudo para cuantificarlo. Los resultados muestran cómo resiste el revestimiento la fricción a lo largo del tiempo.

Pruebas de niebla salina

Esta es una prueba crítica para resistencia a la corrosión6. Las piezas se colocan en una cámara con una niebla salina. Esto simula condiciones ambientales adversas. Un recubrimiento de tipo III debe soportar esto durante un tiempo específico, a menudo cientos de horas, sin mostrar picaduras o degradación significativas.

A continuación se detallan los requisitos típicos para MIL-A-8625 Tipo III:

| Requisito | Especificación típica | Método de ensayo |

|---|---|---|

| Espesor del revestimiento | 0,002" ± 0,0002" | ASTM B244 |

| Peso del recubrimiento | Varía según la aleación. | ASTM B137 |

| Resistencia a la corrosión | 336 horas (sin sellar) | ASTM B117 Niebla salina |

| Calidad de sellado | Aprobado/Suspenso (disolución ácida) | ASTM B680 |

En PTSMAKE, seguimos estas pruebas de forma rigurosa. Esto garantiza que todos los componentes que suministramos funcionen a la perfección en su aplicación final.

MIL-A-8625 proporciona un marco estructurado, clasificando los recubrimientos y definiendo métricas comprobables. Esto garantiza la calidad de procesos como los recubrimientos anodizados duros, especificando requisitos de espesor, durabilidad y resistencia a la corrosión, lo que permite crear piezas fiables y uniformes.

¿Cuáles son las categorías comunes de defectos del proceso de anodizado duro?

Cuando falla un acabado anodizado duro, es fundamental identificar el problema. Un enfoque sistemático ayuda a diagnosticar el problema rápidamente. Podemos agrupar estos defectos en categorías claras.

Cada fallo tiene una firma visual distintiva. Esto facilita la inspección inicial. Comprender estas señales es el primer paso hacia una solución.

Aquí tienes una guía rápida para reconocerlos.

| Categoría de defecto | Firma visual |

|---|---|

| Quemando | Manchas oscuras, rugosas y descoloridas. |

| Recubrimiento suave | Un acabado mate que se raya con facilidad. |

| Picaduras | Pequeños agujeros localizados en la superficie. |

| Inconsistencia de color | Tonos desiguales o aspecto manchado. |

| Errores dimensionales | Las piezas no cumplen con las especificaciones de tamaño. |

Esta clasificación nos ayuda a identificar la causa raíz de manera más eficaz.

Analicemos estos defectos con más detalle. Cada uno de ellos apunta a un problema específico en el proceso de anodizado duro. Comprender el "porqué" es fundamental para su prevención.

Quemaduras y sobrecalentamiento

Las quemaduras suelen producirse en los bordes afilados. Es un signo de densidad de corriente excesiva o de mal contacto eléctrico. La zona presenta un aspecto carbonizado y es rugosa al tacto. Esto compromete gravemente la capa protectora de la pieza.

Recubrimientos blandos o pulverulentos

Un recubrimiento blando no proporciona la resistencia al desgaste necesaria. Esto suele deberse a una temperatura incorrecta del baño o a una concentración inadecuada del electrolito. La superficie dura esperada es, en cambio, calcárea y se puede desgastar con el roce. El recubrimiento previsto estructura columnar7 no se forma correctamente, lo que provoca un rendimiento deficiente.

Pitting y corrosión

Las picaduras aparecen como pequeñas cavidades en la superficie. Este defecto suele estar causado por contaminantes. La contaminación puede estar presente en la propia pieza de aluminio o en el tanque de anodizado. Una limpieza inadecuada antes del proceso de anodizado duro es una causa frecuente.

Problemas de color y dimensiones

El color inconsistente es un defecto estético. Puede indicar una variabilidad subyacente en el proceso. Los errores dimensionales se producen cuando el crecimiento de la capa anódica no se tiene en cuenta en el mecanizado inicial. En PTSMAKE, siempre tenemos en cuenta este crecimiento para garantizar que las piezas finales estén dentro de los límites de tolerancia.

¿Cómo elegiría y especificaría un recubrimiento duro para un pistón de alto desgaste?

Apliquemos estos conocimientos a un problema real. Elegir un recubrimiento para un pistón de alto desgaste no consiste solo en elegir la opción más dura.

Debe equilibrar múltiples necesidades de ingeniería. Esto incluye la aleación base, las dimensiones finales de la pieza y la lubricidad.

Es fundamental contar con una especificación detallada. Esto garantiza que la pieza final funcione exactamente según lo diseñado. Elimina la ambigüedad para su socio fabricante.

Requisitos clave del pistón

| Característica | Requisito | Razón |

|---|---|---|

| Aleación base | Alta resistencia | Resiste el estrés mecánico. |

| Dureza | >60 HRC | Resiste el desgaste por abrasión. |

| Lubricidad | Baja fricción | Garantiza un funcionamiento fluido. |

| Tolerancias | Estrecha | Garantiza un ajuste y un funcionamiento adecuados. |

Resolver este problema requiere un enfoque sistemático. Una instrucción vaga como "aplique un recubrimiento duro a esta pieza" suele conducir al fracaso. Cada detalle es importante para el rendimiento.

Empezamos por el material base. Para un pistón de alto rendimiento, el aluminio 7075-T6 es una excelente opción. Ofrece una relación resistencia-peso superior en comparación con la aleación 6061.

A continuación, especificamos el recubrimiento en sí. Un acabado anodizado duro MIL-A-8625 Tipo III es el estándar para la resistencia al desgaste. También debemos definir el espesor del recubrimiento. Esto afecta directamente a las dimensiones finales de la pieza. Un error común es olvidar que el anodizado duro añade material a la superficie.

Según nuestras pruebas, un espesor de 0,002 pulgadas es un buen punto de partida. Esto proporciona una dureza equivalente a 60-70 Rockwell C. Para una mayor lubricidad, podemos especificar un tratamiento posterior. La impregnación con PTFE mejora significativamente la propiedades tribológicas8 de la superficie, reduciendo la fricción.

Ejemplo de especificación técnica

A continuación se muestra cómo podríamos estructurar una llamada de especificación en un dibujo técnico.

| Elemento de especificación | Detalle |

|---|---|

| 1. MATERIAL | Aleación de aluminio 7075-T6 |

| 2. TERMINAR | Anodizado duro según MIL-A-8625, Tipo III, Clase 1 (sin teñir) |

| 3. ESPESOR | 0,0020" ± 0,0002" en todas las superficies funcionales mostradas. |

| 4. DUREZA | 60-70 HRC (equivalente). Verificar en muestra de cupón. |

| 5. POSTRATAMIENTO | Impregnar con lubricante PTFE después del anodizado. |

| 6. ENMASCARAMIENTO | Cubra todos los orificios roscados y las áreas no funcionales como se indica. |

| 7. NOTA | Se aplican todas las dimensiones finales de las piezas. después de recubrimiento y postratamiento. |

Esta llamada detallada garantiza la claridad. Le indica a su socio fabricante, como nosotros en PTSMAKE, exactamente lo que necesita. Esta precisión evita costosos errores y retrasos.

Una especificación clara es fundamental. Define la aleación base, el tipo de recubrimiento, el espesor y los tratamientos posteriores. Esto garantiza que el pistón de alto desgaste cumpla con sus exigentes requisitos de rendimiento, lo que da como resultado un componente fiable y duradero para su montaje.

¿Cómo adaptaría el proceso para una pieza marina que requiere la máxima resistencia a la corrosión?

A la hora de crear una pieza para uso marítimo, los procesos estándar no son suficientes. La exposición constante al agua salada exige la máxima resistencia a la corrosión. Debemos adaptar significativamente el proceso de anodizado duro.

Espesor del recubrimiento objetivo

El primer paso es aplicar una capa más gruesa. Nuestro objetivo es alcanzar un mínimo de 50 micras. Esta capa densa actúa como una barrera resistente. Es fundamental para garantizar la durabilidad a largo plazo en el mar.

El imperativo del sellado

A continuación, nos centramos en el sellado. Un sellado de alta calidad es imprescindible. Cierra los poros de la película anódica. Esto evita que el agua salada penetre en el sustrato.

| Etapa del proceso | Especificaciones estándar | Especificaciones de grado marino |

|---|---|---|

| Espesor del revestimiento | 25 micras | Más de 50 micras |

| Método de sellado | Sello de agua caliente | Sello de dicromato |

| Control de calidad | Niebla salina (200 horas) | Niebla salina (más de 500 horas) |

Este proceso mejorado garantiza que las piezas resistan las condiciones marinas más adversas.

Para fortalecer realmente una pieza marina, es necesario optimizar todas las variables del proceso. El objetivo es crear una defensa impenetrable contra los iones de cloruro presentes en el agua de mar. En PTSMAKE, hemos descubierto que una capa anodizada dura más gruesa es la base de esta defensa.

¿Por qué 50 micras es el número mágico?

Un recubrimiento duro estándar puede tener un grosor de 25 micras. Para aplicaciones marinas, duplicamos ese grosor hasta alcanzar al menos 50 micras. Este grosor proporciona una protección física considerable. Evita que pequeños arañazos dañen el sustrato de aluminio que hay debajo. Una capa más gruesa simplemente tarda más en romperse. Esto es fundamental cuando se trata de posibles corrosión galvánica9 entre metales diferentes en un recipiente.

El poder de un sello dicromato

Después del anodizado, la superficie queda porosa. Es esencial sellarla. Aunque lo habitual es utilizar un sellado con agua caliente, el sellado con dicromato ofrece una inhibición de la corrosión superior. Los compuestos de cromo hexavalente pasivan activamente la superficie. Esto proporciona una capa adicional de protección química. Tenga en cuenta que la normativa puede restringir su uso, por lo que siempre verificamos el cumplimiento con nuestros clientes.

| Parámetro | Fundamentos para la adaptación marina | Beneficio |

|---|---|---|

| Mayor grosor | Crea una barrera física más sólida contra la entrada de agua salada. | Mayor durabilidad y resistencia al desgaste. |

| Sellado con dicromato | Proporciona una inhibición química activa de la corrosión dentro de los poros del recubrimiento. | Aumenta significativamente la vida útil en entornos salinos. |

| Control más estricto de los procesos | Garantiza una densidad e integridad uniformes del recubrimiento en toda la pieza. | Reduce los puntos débiles y los posibles fallos. |

En el caso de las piezas marinas, para lograr la máxima resistencia a la corrosión se requiere una capa anodizada dura más gruesa (más de 50 micras) y un método de sellado superior, como el sellado con dicromato. Esta robusta combinación crea una barrera duradera contra los entornos hostiles de agua salada.

¿Cómo debe diseñar un ingeniero una pieza para facilitar un mejor anodizado duro?

El diseño para la fabricación (DFM) es fundamental. Garantiza que sus piezas obtengan el mejor acabado anodizado duro posible. Unas sencillas decisiones de diseño pueden evitar fallos comunes.

Esto le ahorra tiempo y dinero. Y lo que es más importante, da como resultado un producto final de mayor calidad y más fiable.

Directrices esenciales para el DFM

Los radios de esquina generosos son imprescindibles. Las esquinas afiladas atraen demasiada corriente eléctrica. Esto puede quemar el recubrimiento y hacerlo quebradizo.

También debe tener en cuenta los orificios profundos y las roscas. Estas características requieren una atención especial para garantizar un recubrimiento uniforme.

| Característica de diseño | Recomendación | Por qué es importante |

|---|---|---|

| Esquinas interiores | Utilice un radio >0,5 mm. | Evita la acumulación de corriente y el sobrecalentamiento. |

| Esquinas exteriores | Rompa todos los bordes afilados. | Evita un recubrimiento frágil y fino. |

| Agujeros ciegos | Diseño con una relación profundidad-anchura reducida. | Garantiza que los productos químicos puedan entrar y salir. |

| Hilos | Especificar tolerancias previas al anodizado. | Cuentas para el aumento del espesor del recubrimiento |

Una mirada más profunda al diseño apto para el anodizado

Un acabado anodizado duro de calidad superior comienza con el modelo CAD. Al anticipar el proceso electroquímico, se evitan costosas modificaciones posteriores. Los pequeños detalles de diseño marcan una gran diferencia en el tanque de anodizado.

Gestión de la densidad de corriente

Las esquinas y los bordes afilados actúan como pararrayos. Concentran la corriente eléctrica durante el proceso de anodizado. Esta alta densidad de corriente genera un exceso de calor, que puede quemar el recubrimiento. Un recubrimiento quemado es débil y puede desprenderse. Añadir un radio sencillo y generoso difumina esta corriente.

Navegación por geometrías complejas

Los bolsillos profundos y los agujeros ciegos pequeños presentan un desafío único. Pueden experimentar algo llamado Efecto jaula de Faraday10. Este blindaje eléctrico impide que la corriente llegue a las zonas más profundas. El resultado suele ser una capa anódica inconsistente o completamente ausente en esas áreas.

Planificación para bastidores y roscas

Todas las piezas deben sujetarse con una rejilla en el tanque de anodizado. Estos puntos de contacto dejarán pequeñas marcas sin recubrimiento. Como ingenieros, debemos diseñar piezas con superficies específicas no críticas para el montaje en rejillas. En proyectos anteriores en PTSMAKE, hemos descubierto que especificar estas ubicaciones en el plano elimina cualquier confusión. En el caso de las roscas, siempre hay que tener en cuenta la acumulación de recubrimiento. Debemos mecanizarlas con una tolerancia específica antes del anodizado para garantizar que cumplan con las especificaciones después del recubrimiento.

Para obtener las mejores piezas anodizadas duras, piense en el proceso de acabado desde el principio. Planifique radios generosos, orificios accesibles, tolerancias de rosca ajustadas y ubicaciones de estantes inteligentes. Este enfoque DFM evita defectos y garantiza un recubrimiento duradero y uniforme.

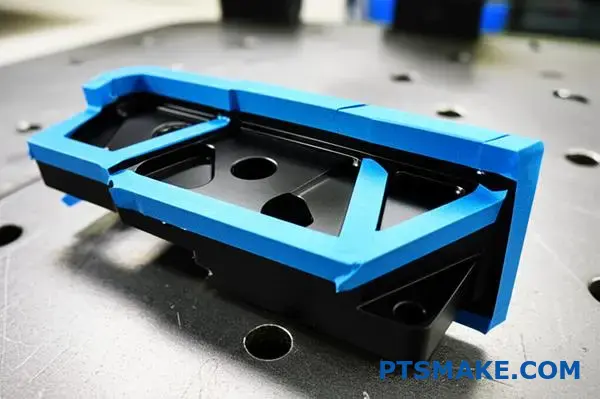

¿Cómo implementarías el enmascaramiento selectivo para un componente complejo?

El enmascaramiento selectivo es crucial para piezas complejas. Protege áreas específicas durante el acabado. Esto es especialmente cierto para un anodizado duro recubrimiento. El objetivo es conseguir bordes limpios y nítidos.

Elegir el método adecuado es fundamental. Cada uno tiene sus propias ventajas y desventajas. Depende de la geometría de la pieza.

Comparación de métodos de enmascaramiento

| Método | Lo mejor para | Velocidad de aplicación |

|---|---|---|

| Cintas | Superficies planas, líneas rectas | Rápido |

| Lacas | Curvas complejas, formas irregulares | Medio |

| Tapones | Agujeros, roscas, perforaciones | Muy rápido |

El éxito requiere precisión en la aplicación y la eliminación. Sin ella, se corre el riesgo de sufrir fugas o daños.

El arte de la aplicación y la eliminación

Un enmascaramiento perfecto es mucho más que cubrir una superficie. Requiere un proceso meticuloso. En PTSMAKE, lo hemos perfeccionado para obtener resultados óptimos en piezas complejas. La fase de aplicación sienta las bases para el éxito.

En primer lugar, la superficie debe estar perfectamente limpia. Cualquier resto de aceite o suciedad comprometerá el sellado. Esto puede provocar que el recubrimiento se corra por debajo de la máscara.

A continuación, se aplica el enmascarador. En el caso de las cintas, esto significa que no debe haber burbujas de aire. En el caso de las lacas, se requiere una capa uniforme del espesor adecuado. Los tapones personalizados deben ajustarse perfectamente.

Prevención de fugas y daños

Asegurar que los bordes queden bien definidos es la prueba final. Aquí es donde la experiencia realmente importa. El proceso de eliminación es tan importante como la aplicación.

Si se retira demasiado pronto, el recubrimiento puede quedar blando. Si se retira demasiado tarde, el enmascarante puede ser difícil de eliminar. Esto podría dañar el anodizado duro acabado. A menudo utilizamos técnicas específicas para marcar el borde antes de retirarlo. Esto rompe el revestimiento de forma limpia. Evita que se astille y garantiza una línea perfecta en todo momento. Esta precisión es fundamental para evitar resultados no deseados. acción capilar11 de las soluciones de recubrimiento.

| Escenario | Acción clave | Resultado deseado |

|---|---|---|

| Preparación | Limpieza a fondo | Fuerte adhesión Maskant |

| Aplicación | Colocación precisa | Sello completo, sin huecos |

| Eliminación | Oportuno y cuidadoso | Bordes afilados, sin daños |

El enmascaramiento adecuado de piezas complejas implica elegir el método adecuado (cintas, lacas o tapones) y dominar el proceso de aplicación y retirada. Esto garantiza unos bordes limpios y protege la integridad del recubrimiento, evitando costosas repeticiones del trabajo.

Obtenga soluciones expertas en anodizado duro con PTSMAKE

¿Está listo para mejorar sus productos con acabados anodizados duros de precisión? Póngase en contacto con PTSMAKE hoy mismo para obtener un presupuesto personalizado. Nuestro equipo garantiza soluciones de anodizado duro y CNC de alta calidad y según las especificaciones, adaptadas a su sector. ¡Envíenos su consulta ahora y le ofreceremos fiabilidad, consistencia y asistencia de primera clase, desde el prototipo hasta la producción!

Comprenda cómo la solución electrolítica es clave para controlar la dureza final, el color y la resistencia a la corrosión de la pieza. ↩

Comprenda cómo se controla esta reacción química para crear un recubrimiento superior. ↩

Vea cómo este parámetro eléctrico afecta directamente a la dureza y resistencia al desgaste de su pieza. ↩

Comprender la transformación química que se produce durante el proceso de sellado. ↩

Descubra la ciencia que hay detrás de cómo este proceso crea capas protectoras en superficies metálicas. ↩

Descubra cómo se prueba esta propiedad para garantizar la vida útil de su pieza en entornos hostiles. ↩

Comprender la formación microscópica de los recubrimientos anódicos para diagnosticar mejor los fallos de los materiales. ↩

Comprenda cómo la fricción, el desgaste y la lubricación afectan al rendimiento a largo plazo de una pieza. ↩

Comprender cómo diferentes metales pueden acelerar la corrosión cuando entran en contacto eléctrico en agua salada. ↩

Descubra cómo este fenómeno de blindaje afecta a la uniformidad del recubrimiento en las zonas rebajadas de su diseño. ↩

Aprenda la ciencia que hay detrás de las fugas de mascarillas y cómo prevenirlas. ↩