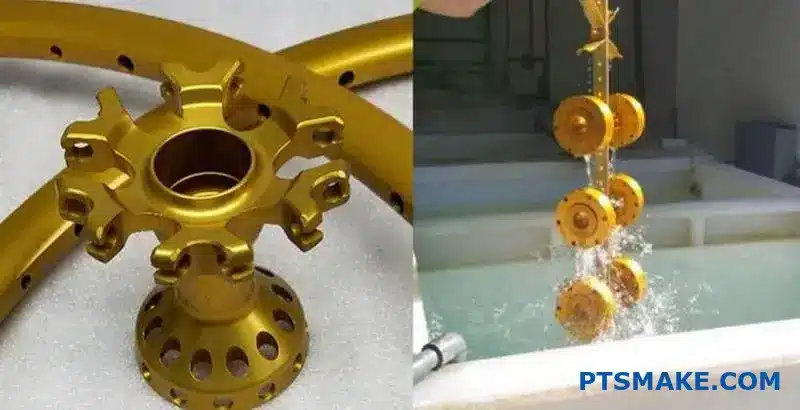

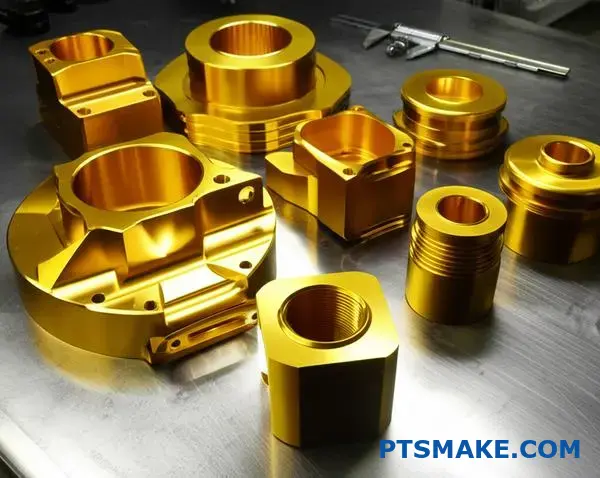

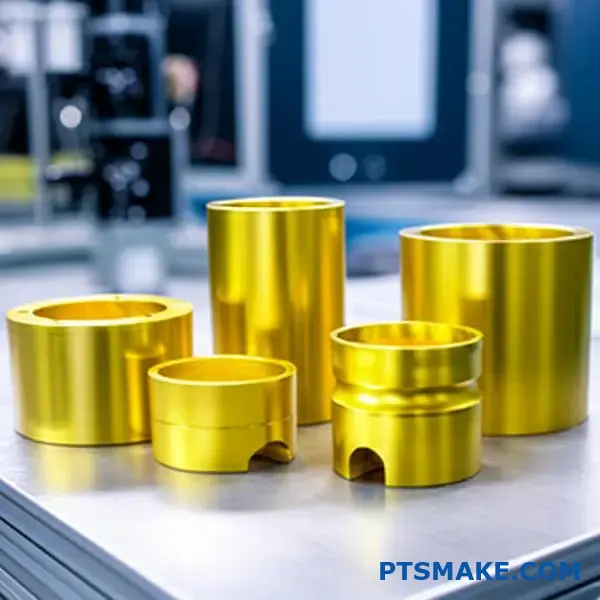

Encontrar el acabado anodizado dorado perfecto para sus piezas de aluminio puede parecer como perseguir un objetivo en movimiento. Invierte tiempo y recursos, solo para encontrarse con colores inconsistentes, variaciones entre lotes y acabados que no cumplen con sus especificaciones.

El anodizado dorado es técnicamente un proceso de coloración que tiñe la capa de óxido del aluminio para simular el aspecto del oro, no un recubrimiento de oro real. El proceso consiste en un anodizado con ácido sulfúrico seguido de la aplicación de un tinte orgánico o inorgánico para conseguir distintos tonos dorados con diferentes características de durabilidad.

He trabajado con clientes que se enfrentaban precisamente a estos retos en PTSMAKE. Esta guía desglosa los fundamentos técnicos, los controles de procesos y los sistemas de calidad que se necesitan para conseguir acabados anodizados dorados de alta calidad y uniformes, desde el prototipo hasta la producción.

¿Por qué el ‘anodizado dorado’ consiste técnicamente en colorear el aluminio para que parezca dorado?

El término ‘anodizado dorado’ suele crear confusión. Muchas personas piensan que consiste en aplicar oro auténtico a una pieza.

Sin embargo, ese no es el caso. Se trata de un tratamiento superficial específico para el aluminio. Lo utilizamos para crear un bonito acabado dorado.

Una cuestión de química, no de metales preciosos

Este proceso mejora la durabilidad y el aspecto del aluminio. Lo hace sin el elevado coste del oro auténtico.

Veamos una comparación rápida.

| Proceso de acabado | ¿Utiliza oro auténtico? | Material de base |

|---|---|---|

| Anodizado dorado | No | Aluminio |

| Chapado en oro | Sí | Varios metales |

Esta distinción es crucial para la selección de materiales.

Explicación del proceso de anodizado

Entonces, ¿cómo funciona? El anodizado es un proceso electrolítico. Engrosa la capa de óxido natural de la superficie del aluminio. Esto crea un recubrimiento duro, duradero y poroso.

Esta oxidación controlada es clave para todo el acabado. Es mucho más resistente que el aluminio sin tratar que hay debajo.

Creación del color dorado

Una vez que formamos esta capa de óxido poroso, introducimos el color. Esto se suele hacer mediante dos métodos.

1. Teñido

La pieza anodizada se sumerge en un tanque. Este tanque contiene un tinte orgánico disuelto de color dorado. Los poros de la capa de óxido absorben este tinte.

2. Coloración electrolítica

Alternativamente, las sales metálicas se depositan en los poros. Un segundo electrolítico1 Este paso lo hace. El tipo de sal metálica y las condiciones del proceso determinan el color final, que puede ser un tono dorado estable.

El último paso es el sellado. La pieza se trata, a menudo con agua caliente. Esto cierra los poros, fijando el color de forma permanente. También aumenta la resistencia a la corrosión. En PTSMAKE, gestionamos cada paso con cuidado. Esto garantiza un acabado uniforme y duradero para cada componente.

| Paso | Acción clave | Resultado |

|---|---|---|

| 1. Anodizar | Capa de óxido de crecimiento | Crea una superficie porosa. |

| 2. Color | Añadir colorante o sales. | Rellena los poros con color. |

| 3. Sello | Cerrar los poros | Fija el color y añade protección. |

El anodizado dorado crea un acabado protector de color dorado sobre el aluminio sin utilizar oro real. El proceso consiste en formar una capa de óxido poroso y luego colorearla, lo que aporta un atractivo estético y una mayor durabilidad a las piezas.

¿Qué papel desempeña la aleación de aluminio en el aspecto final?

No todas las aleaciones de aluminio son iguales. Especialmente en lo que respecta al aspecto tras el anodizado. El aspecto final depende en gran medida de la aleación que elija.

Las diferentes series, como la 6061 o la 7075, contienen elementos de aleación únicos. Estos elementos influyen directamente en el color base de la película anódica. Este color inicial afecta a la forma en que la pieza acepta el tinte.

Para conseguir un tono específico, como en el anodizado dorado, hay que empezar por aquí. La elección de la aleación es la base para el color y la consistencia finales.

| Serie Alloy | Elementos aleantes clave | Color típico de la capa de óxido |

|---|---|---|

| 5052 | Magnesio (Mg) | Claro, transparente |

| 6061 | Magnesio (Mg), Silicio (Si) | Gris claro |

| 7075 | Zinc (Zn), cobre (Cu) | Amarillento, gris oscuro |

La influencia de los elementos de aleación en el color

Los metales específicos que se mezclan con el aluminio crean resultados diferentes. Piensa en ello como un lienzo. Algunas aleaciones te proporcionan un lienzo limpio y blanco, mientras que otras te proporcionan uno gris o amarillo.

El impacto del cobre en el 7075

Por ejemplo, la aleación 7075 es conocida por su alta resistencia, gracias al cobre. Sin embargo, este contenido de cobre crea una capa de óxido naturalmente más oscura, a menudo amarillenta o marrón. Cuando se intenta aplicar un tinte dorado claro, el color base puede enturbiar el aspecto final. El resultado suele ser un dorado más apagado y menos vibrante.

Ventajas del magnesio en 5052

Por otro lado, la aleación 5052, con magnesio como elemento principal, produce una capa de óxido muy clara y transparente. Esto la convierte en una excelente opción para colores brillantes y decorativos. La base clara no interfiere con el tinte. Permite un acabado anodizado dorado auténtico y uniforme.

La estructura del recubrimiento también se ve afectada. Algunas aleaciones producen un resultado más uniforme. porosidad de la capa de óxido2, lo cual es clave para una absorción uniforme del tinte. En proyectos anteriores en PTSMAKE, hemos recomendado a nuestros clientes el uso de 5052 para piezas puramente cosméticas precisamente por este motivo.

| Aleación | Absorción del tinte y aspecto final | Lo mejor para |

|---|---|---|

| 5052 | Excelente absorción uniforme del tinte. | Colores vivos y decorativos. |

| 6061 | Bueno, versátil, ligero tono grisáceo. | De uso general, funcional |

| 7075 | Justo, puede parecer moteado o apagado. | Piezas de alta resistencia, colores oscuros |

La selección de la aleación es un primer paso fundamental. Las propiedades inherentes del aluminio, determinadas por sus elementos de aleación, influyen directamente en el color base de la película anódica y en su capacidad para absorber el tinte, lo que sienta las bases para el resultado estético final.

¿Cómo se relaciona el espesor de la película anódica con el color dorado percibido?

Lograr el color dorado perfecto no solo depende del tinte. El grosor de la película anódica es el verdadero factor determinante. Es lo que dicta la profundidad y la durabilidad del color.

En PTSMAKE, gestionamos este proceso con precisión. Ajustamos los factores clave para crear la base adecuada para el acabado que usted desea.

Factores clave de control

El tiempo de anodizado y la densidad de corriente son cruciales. Un tiempo más prolongado o una corriente más alta crean una capa de óxido más gruesa. Este control es fundamental para obtener resultados uniformes en el anodizado dorado.

| Parámetro | Efecto sobre el espesor |

|---|---|

| Tiempo de anodización | Más tiempo = Película más gruesa |

| Densidad actual | Mayor densidad = Película más gruesa |

Este grosor influye directamente en cómo se absorbe el tinte dorado. Es un paso fundamental para conseguir un acabado de calidad.

La relación entre los parámetros del proceso y el espesor de la película es muy directa. Es una ciencia que hemos perfeccionado a lo largo de muchos proyectos. Piensa en ello como en la construcción de una estructura con una altura específica requerida.

Control del crecimiento de la película

Manipulamos la carga eléctrica para controlar la velocidad de crecimiento de la capa de óxido. La cantidad de carga que pasa a través de la pieza determina el espesor de la película. Calculamos con precisión la cantidad necesaria. densidad de corriente3 y el tiempo de anodizado para lograrlo. Esto garantiza que la capa porosa de óxido de aluminio alcance la profundidad deseada para una absorción óptima del tinte.

¿Por qué es importante el grosor para el color del oro?

Una película anódica más gruesa tiene estructuras más profundas y porosas. Esta característica física le permite absorber más partículas de tinte dorado. El resultado es un aspecto dorado más intenso y vibrante, que nuestros clientes suelen solicitar para productos de alta gama.

Una película fina simplemente no puede contener suficiente tinte. Esto da lugar a un color pálido y descolorido que carece de profundidad visual y calidad percibida.

Además, una película más gruesa y correctamente sellada proporciona una resistencia superior a la luz. Protege el tinte de la degradación por los rayos UV, lo que garantiza que el color dorado se mantenga intacto con el paso del tiempo sin desvanecerse.

| Espesor de la película | Profundidad de color | Resistencia a la luz |

|---|---|---|

| Delgado | Pálido, menos saturado | Baja |

| Grueso | Intenso, vibrante | Más alto |

En proyectos anteriores de PTSMAKE, se ha demostrado que la clave del éxito reside en adaptar el grosor de la película al tinte dorado específico y a la aplicación final.

Controlar el tiempo de anodizado y la densidad de corriente es esencial para obtener el espesor adecuado del óxido. Esto influye directamente en la profundidad, la intensidad y la resistencia a los rayos UV del acabado dorado final, lo que garantiza un aspecto de alta calidad y duradero para sus piezas.

¿Qué define un acabado anodizado dorado de alta calidad desde los principios básicos?

Definir un acabado anodizado dorado de calidad va más allá de una simple inspección visual. Debemos utilizar indicadores clave de rendimiento (KPI) objetivos. Estas métricas distinguen un acabado simplemente bueno de uno excepcional.

Estándares visuales y físicos

La uniformidad del color es la primera prueba. El tono debe ser uniforme en toda la superficie de la pieza. La uniformidad entre lotes es igualmente importante para los ensamblajes de varias piezas. El grosor de la película también juega un papel muy importante.

Una capa anódica más gruesa suele ofrecer una mejor protección. Medimos estos aspectos con precisión.

| Métrica | Importancia | Cómo se mide |

|---|---|---|

| Uniformidad del color | Garantiza un aspecto uniforme en una sola pieza. | Espectrofotómetro, inspección visual |

| Consistencia por lotes | Fundamental para productos con múltiples componentes. | Colorímetro, muestras de control |

| Espesor de la película | Afecta directamente a la durabilidad y la resistencia a la corrosión. | Medidor de corrientes parásitas |

La verdadera calidad se demuestra mediante rigurosas pruebas. Un bonito acabado dorado no sirve de nada si se raya o se corroe fácilmente. Debemos cuantificar su durabilidad para garantizar que funcione bien en el entorno previsto.

Cuantificación de la durabilidad y la resistencia

La resistencia a la abrasión es un factor clave. A menudo utilizamos la prueba Taber para simular el desgaste a lo largo del tiempo. Esto nos indica cómo resistirá la superficie el contacto físico. Es una prueba imprescindible para las piezas que están sometidas a un contacto elevado.

La resistencia a la corrosión es otro pilar de la calidad. Dependiendo de la aplicación, una pieza puede estar expuesta a la humedad o a productos químicos agresivos. El prueba de niebla salina4 Es un método habitual que utilizamos. Acelera la corrosión para predecir la durabilidad a largo plazo.

Por último, evaluamos la resistencia a la luz. ¿Se desvanecerá el color dorado con el paso del tiempo al exponerse a la luz ultravioleta? Para los productos que se utilizan en exteriores o cerca de ventanas, este es un indicador de rendimiento fundamental.

| Prueba de rendimiento | Qué mide | Por qué es importante |

|---|---|---|

| Prueba de Taber | Resistencia a la abrasión | Predice cómo resiste el acabado al desgaste físico. |

| Prueba de niebla salina | Resistencia a la corrosión | Garantiza la durabilidad en entornos húmedos o corrosivos. |

| Prueba de resistencia a la luz | Estabilidad UV / Desvanecimiento del color | Garantiza que el color dorado se mantenga brillante con el paso del tiempo. |

En PTSMAKE, la combinación de estas pruebas ofrece a nuestros clientes una visión completa del rendimiento del acabado, lo que garantiza que cumple con sus especificaciones.

Un acabado anodizado dorado de alta calidad se define mediante indicadores clave de rendimiento (KPI) cuantificables. Estos incluyen la consistencia visual en cuanto al color y el grosor, junto con una resistencia probada a la abrasión, la corrosión y la decoloración por los rayos UV. Estas pruebas garantizan tanto el atractivo estético como la fiabilidad funcional a largo plazo.

¿Cuáles son los principales tipos de procesos de anodizado de oro disponibles?

Lograr ese acabado dorado perfecto no es un proceso único para todos los casos. El método que elegimos en PTSMAKE depende de su aplicación final. En realidad, todo se reduce a la técnica de coloración utilizada después del paso inicial de anodizado.

Las principales categorías son el teñido y el coloreado electrolítico. Cada una ofrece un equilibrio diferente entre intensidad del color, durabilidad y coste. Comprenderlas es clave para el éxito del producto.

Principales métodos de coloración

A continuación se ofrece una breve descripción general de los métodos principales.

| Método de coloreado | Característica principal |

|---|---|

| Tintura orgánica | Colores vivos y brillantes |

| Tintura inorgánica | Buena resistencia a los rayos UV |

| Coloración electrolítica | Máxima durabilidad |

Esta elección influye directamente en el aspecto y el rendimiento finales de la pieza.

Cuando hablamos de anodizado dorado, en realidad nos referimos al coloreado de una capa de óxido de aluminio. La durabilidad y el aspecto del producto final dependen totalmente de cómo introduzcamos ese color. Cada método tiene ventajas distintas para aplicaciones específicas.

Tintura orgánica

Este es el método más habitual para conseguir tonos dorados brillantes y decorativos. Tras el anodizado, la pieza se sumerge en un tanque con tinte orgánico caliente a base de agua. La capa de óxido porosa absorbe el color, que luego queda sellado. Es una opción excelente y rentable para los productos electrónicos de consumo.

Tintura inorgánica

El teñido inorgánico utiliza sales metálicas en lugar de compuestos orgánicos. Estas partículas se precipitan dentro de los poros del recubrimiento. Este método suele proporcionar mejores resultados. solidez a la luz5 que muchos tintes orgánicos, aunque la paleta de colores puede ser más limitada. Logra un equilibrio entre apariencia y resistencia.

Coloración electrolítica en dos pasos

Para obtener la máxima durabilidad, el coloreado electrolítico es la mejor opción. Se trata de un proceso de dos pasos. En primer lugar, creamos la capa anódica estándar. A continuación, la pieza se sumerge en un segundo baño con sales metálicas. Se aplica una tensión de CA, lo que deposita partículas metálicas en los poros. Esto crea acabados increíblemente duraderos y resistentes a la decoloración, desde bronce claro hasta oro intenso.

| Método | Intensidad del color | Durabilidad (rayos UV/desgaste) | Caso típico |

|---|---|---|---|

| Tintura orgánica | Alta | Bajo a medio | Electrónica de consumo, molduras decorativas |

| Tintura inorgánica | Medio | Media a alta | Componentes arquitectónicos para exteriores |

| Coloración electrolítica | Tonos sutiles | Muy alta | Piezas de alto desgaste, molduras para automóviles |

El proceso electrolítico es el preferido para piezas que deben soportar entornos hostiles.

Elegir el proceso adecuado de anodizado del oro implica encontrar el equilibrio entre la estética y el rendimiento. Tanto si necesita un acabado brillante y decorativo como un recubrimiento muy duradero y resistente a la luz para entornos hostiles, comprender estos métodos de coloración garantiza que su producto final cumpla con todas las especificaciones.

¿En qué se diferencian los tintes orgánicos y los inorgánicos para el oro en cuanto a su rendimiento?

Elegir entre tintes orgánicos e inorgánicos es una decisión fundamental. Afecta directamente al aspecto final, la durabilidad y el coste de su producto. Cada tipo tiene ventajas y desventajas distintas.

Los tintes orgánicos proporcionan una amplia gama de colores brillantes. Sin embargo, su rendimiento bajo condiciones adversas, como la exposición a los rayos UV, puede verse limitado.

Por el contrario, los colorantes inorgánicos ofrecen una estabilidad superior. Su gama de colores es más limitada, pero destacan en entornos hostiles. La mejor opción depende de las necesidades específicas de cada aplicación.

He aquí una rápida comparación:

| Característica | Tintes orgánicos | Colorantes inorgánicos |

|---|---|---|

| Gama de colores | Muy amplio y vibrante | Limitado, tonos tierra |

| Estabilidad UV | Baja | Alta |

| Resistencia al calor | Moderado | Alta |

| Coste | Generalmente inferior | Generalmente superior |

| Mantenimiento del baño | Más Complejo | Más sencillo |

Un análisis más profundo del rendimiento

Cuando lo analizamos más detenidamente, las ventajas e inconvenientes se hacen más evidentes. Esto ayuda a tomar una decisión informada sobre las piezas, especialmente en aplicaciones exigentes como el anodizado dorado. El tinte adecuado garantiza que el acabado cumpla con las especificaciones de rendimiento.

Intensidad del color frente a durabilidad

Los tintes orgánicos se absorben en los poros de la capa anodizada. Esto crea colores profundos y vibrantes. Piensa en rojos, azules y verdes brillantes. Sin embargo, estas moléculas orgánicas pueden descomponerse con el tiempo.

Los tintes inorgánicos son diferentes. Se forman mediante la precipitación de sales metálicas dentro de los poros. Este proceso crea un acabado extremadamente duradero y resistente a la decoloración. Estos colores suelen ser más sutiles, como los tonos bronce, negro y dorado.

Estabilidad frente a los rayos UV y resistencia al calor

Para productos utilizados en exteriores o en entornos con altas temperaturas, la estabilidad es fundamental. Nuestras pruebas demuestran que los tintes inorgánicos superan significativamente a los orgánicos en este aspecto.

Los tintes orgánicos pueden desteñirse rápidamente bajo la luz solar directa. Su solidez a la luz6 es una preocupación fundamental para muchas aplicaciones. También tienen una menor resistencia al calor, lo que puede limitar su uso.

Las opciones inorgánicas, debido a su estructura de sales metálicas, son prácticamente inmunes a la degradación por los rayos UV y pueden soportar temperaturas mucho más altas sin cambiar de color.

Complejidad operativa y coste

Los baños de tinte orgánico suelen requerir una supervisión más cuidadosa. Pueden ser sensibles a la contaminación y a las fluctuaciones del pH, lo que añade complejidad.

Los baños de tintes inorgánicos suelen ser más estables y fáciles de mantener. Aunque el coste inicial del tinte puede ser más elevado, el menor mantenimiento y la mayor durabilidad pueden ofrecer un mejor valor a largo plazo para proyectos de alto rendimiento.

Los colorantes orgánicos proporcionan colores vivos a un menor coste, pero carecen de la estabilidad frente a los rayos UV y al calor de los colorantes inorgánicos. Las opciones inorgánicas son increíblemente duraderas y estables, lo que las hace ideales para aplicaciones exigentes, a pesar de su paleta de colores más limitada y su mayor coste inicial.

¿Cuál es la estructura de una línea de producción completa de anodizado de oro?

Una línea completa de anodizado dorado es una secuencia altamente organizada. Cada estación prepara la pieza para el siguiente paso crítico. Piensa en ello como un efecto dominó. Si falla un paso, todo el acabado se ve comprometido.

El flujo del proceso es lógico e implacable. En PTSMAKE, seguimos una secuencia estricta de múltiples etapas. Esto garantiza resultados consistentes y de alta calidad para cada componente.

La secuencia básica de los tanques

Aquí se muestra una disposición típica de los tanques de la línea de producción.

| Número de paso | Depósito / Estación | Propósito |

|---|---|---|

| 1 | Limpieza alcalina | Elimina aceites y grasas. |

| 2 | Aclarar | Elimina los productos de limpieza. |

| 3 | Grabado (cáustico) | Crea una superficie mate uniforme. |

| 4 | Aclarar | Elimina la solución de grabado. |

| 5 | Desmut | Elimina los residuos de aleación. |

| 6 | Aclarar | Prepara para el anodizado. |

| 7 | Anodizado | Forma la capa de óxido. |

| 8 | Aclarar | Elimina los residuos ácidos. |

| 9 | Tintura (oro) | Colorea la parte |

| 10 | Aclarar | Elimina el exceso de tinte. |

| 11 | Sellado | Cierra los poros anódicos. |

| 12 | Aclarado final | Limpieza final |

Este flujo estructurado es esencial para obtener un acabado impecable.

La secuencia no es solo una tradición, sino que tiene su origen en la química de superficies. Cada paso prepara meticulosamente el sustrato de aluminio para el siguiente. Saltarse un enjuague, por ejemplo, provoca contaminación. Esto se denomina "arrastre", y consiste en que los productos químicos de un tanque contaminan el siguiente.

Por qué cada paso es innegociable

Un pretratamiento deficiente es un punto débil habitual. Si la limpieza es incompleta, el grabado será desigual. Esto da lugar a un aspecto manchado tras el anodizado. Del mismo modo, un desmutado inadecuado deja residuos que pueden provocar manchas o decoloración. La integridad del acabado final del anodizado dorado depende totalmente de esta progresión disciplinada.

Esto es especialmente cierto para conseguir colores específicos. Para obtener tonos dorados duraderos, se utiliza un proceso denominado Coloración electrolítica7 Se utiliza con frecuencia. Este método deposita sales metálicas en los poros de la capa anódica, creando un acabado muy resistente a la luz. Requiere una superficie excepcionalmente limpia y bien preparada para funcionar correctamente.

El papel fundamental del enjuague

El enjuague puede parecer algo sin importancia, pero es crucial. Hemos visto proyectos de otros proveedores fracasar simplemente por un enjuague deficiente. Evita la contaminación cruzada entre baños químicos altamente reactivos.

| Paso omitido | Posibles consecuencias |

|---|---|

| Limpieza | Grabado irregular, mala adhesión del anodizado. |

| Desmut | Manchas oscuras, rayas, decoloración |

| Aclarado | Contaminación química, acabado manchado |

| Sellado | Baja resistencia a la corrosión, decoloración. |

Cada tanque tiene una función específica. Seguir la secuencia garantiza que la capa anódica esté limpia, uniforme y lista para un acabado dorado perfecto.

La línea de anodizado dorado es un proceso preciso y secuencial. Cada tanque, incluida cada etapa de enjuague, es esencial para crear un recubrimiento duradero y visualmente perfecto. Saltarse pasos compromete inevitablemente la calidad final, lo que conlleva costosas repeticiones del trabajo y retrasos.

¿Cómo se consiguen los diferentes tonos de oro (14k, 18k, oro rosa)?

Lograr el tono perfecto de oro no es cuestión de suerte, sino de una ciencia controlada. El proceso se basa en la manipulación precisa de varias variables clave. Piensa en ello como si fuera una receta.

Debemos gestionar cuidadosamente cada paso. Esto garantiza que el color final coincida exactamente con las especificaciones del cliente.

Factores clave de control

Los principales factores que ajustamos son el tinte, el tiempo de inmersión y las condiciones del baño. Cada uno desempeña un papel distinto.

| Factor de control | Impacto en el color final |

|---|---|

| Mezcla de tintes | Determina el tono (por ejemplo, amarillo frente a rosa). |

| Concentración | Afecta a la saturación y profundidad del color. |

| Tiempo de inmersión | Controla la cantidad de tinte que se absorbe. |

| Condiciones del baño | El pH y la temperatura influyen en la velocidad de absorción del colorante. |

Dominar estos elementos es esencial para obtener resultados consistentes.

Conseguir un tono dorado específico mediante el anodizado es un proceso meticuloso. Va mucho más allá de simplemente sumergir una pieza en un tinte. En PTSMAKE, lo consideramos una parte fundamental de la ingeniería de precisión.

Mezcla de colorantes para controlar el tono

Para crear un acabado en oro rosa, no utilizamos un único tinte "oro rosa". En su lugar, creamos una mezcla personalizada. Comenzamos con una base de oro amarillo y añadimos cantidades precisas de tinte rojo hasta alcanzar el tono deseado. Es un equilibrio delicado.

Ajuste de la profundidad del color

La intensidad del color depende de dos factores: la concentración del tinte y el tiempo de inmersión. Una mayor concentración o un tiempo de inmersión más prolongado darán como resultado un color más intenso y saturado. Así es como conseguimos tanto un tono claro de 14k como uno intenso de 18k.

El papel del baño de tinte

La química del baño electrolítico8 es fundamental. Incluso pequeños cambios en el pH o la temperatura pueden alterar drásticamente el tono final. Mantenemos nuestros baños de tinte dentro de tolerancias extremadamente estrictas para garantizar la consistencia del color en toda la producción. Este control es fundamental para un anodizado dorado de alta calidad.

| Variable | Ajuste | Efecto resultante |

|---|---|---|

| Temperatura | Aumentar | Absorción más rápida del tinte, tono potencialmente más oscuro. |

| Nivel de pH | Alter | Cambios en la solubilidad del colorante y la velocidad de absorción. |

| Tiempo | Extender | Mayor saturación del color |

| Concentración | Aumentar | Color más intenso, menos transparente. |

El control de estos factores nos permite ofrecer acabados repetibles y de alta calidad que cumplen con los requisitos de diseño precisos en todo momento.

Dominar el anodizado dorado requiere un control preciso sobre las mezclas de tintes, la concentración, el tiempo de inmersión y la química del baño. Este enfoque científico garantiza que podamos reproducir de forma consistente cualquier tono deseado, desde el dorado claro de 14 quilates hasta el dorado rosa intenso, cumpliendo siempre con las especificaciones exactas del cliente.

¿Cómo se aplican especificaciones como MIL-A-8625 al anodizado de oro?

MIL-A-8625 es una especificación militar crucial. Establece el estándar para los recubrimientos anódicos sobre aluminio. Cuando hablamos de anodizado dorado, normalmente nos referimos al Tipo II, Clase 2.

El tipo II se refiere al anodizado con ácido sulfúrico. La clase 2 significa que el recubrimiento está teñido. La especificación no incluye el "oro" como color. Sin embargo, establece las normas que deben seguir todos los colores, incluido el oro.

Requisitos clave de la norma MIL-A-8625

Esta especificación garantiza que el acabado es más que una simple cuestión estética. Determina el rendimiento. En PTSMAKE, la consideramos un modelo de calidad.

| Requisito | Enfoque para el anodizado dorado |

|---|---|

| Espesor de la película | Durabilidad y profundidad del color |

| Resistencia a la corrosión | Protección duradera del sustrato |

| Uniformidad del color | Apariencia uniforme en todo un lote |

El cumplimiento de estas normas es imprescindible para las aplicaciones aeroespaciales, de defensa y médicas.

Comprender la norma MIL-A-8625 es fundamental para el éxito de los proyectos de anodizado dorado. Esta especificación no es solo una guía, sino un estricto conjunto de criterios de rendimiento. Garantiza que el producto final sea tanto bonito como resistente.

Desglose del tipo II, clase 2 para oro

La especificación detalla exactamente qué se debe medir. Esto incluye el peso del recubrimiento, el espesor y la resistencia a la corrosión. Se trata de un control de calidad exhaustivo.

Matices del espesor de la película

Para el tipo II, el grosor es fundamental. Normalmente oscila entre 0,0003 y 0,0007 pulgadas. Esta fina capa proporciona dureza y resistencia al desgaste. El tinte para el anodizado dorado se absorbe en esta capa porosa antes del sellado. Un grosor uniforme garantiza un color homogéneo.

Pruebas de rendimiento

La resistencia a la corrosión se comprueba mediante una prueba de niebla salina (ASTM B117). La pieza debe soportar 336 horas sin mostrar signos de corrosión. El recubrimiento también debe tener buenas solidez a la luz9, para que el color dorado no se decolore al exponerse a la luz ultravioleta. En proyectos anteriores, hemos descubierto que la calidad del tinte es fundamental en este caso.

| Parámetro de prueba | Requisito MIL-A-8625 (típico) | Implicaciones para el acabado dorado |

|---|---|---|

| Niebla salina (ASTM B117) | 336 horas como mínimo | La capa anódica debe proteger completamente el aluminio. |

| Peso del recubrimiento | Varía según la aleación. | Influye en la resistencia a la corrosión y en la absorción del tinte. |

| Coincidencia de colores | Muestra aprobada | Requiere un control estricto del proceso para garantizar la consistencia. |

En última instancia, la especificación garantiza que una pieza anodizada en oro es fiable para el entorno al que está destinada. Es una promesa de calidad que nos tomamos muy en serio.

La norma MIL-A-8625 proporciona un marco claro para el anodizado dorado. Garantiza que el acabado cumpla con criterios estrictos en cuanto a espesor, resistencia a la corrosión y estabilidad del color. Esto garantiza una pieza de alto rendimiento, no solo decorativa, que es nuestro objetivo en PTSMAKE.

¿Cómo se desarrolla una hoja de proceso para un color dorado específico?

Crear un color dorado repetible no es magia. Es ciencia. Lo llamamos la "receta" o la hoja de proceso. Este documento es la única fuente de verdad.

Garantiza que todas las piezas tengan un aspecto idéntico. Desde el primer prototipo hasta la unidad número diez mil. Esta hoja registra todos los parámetros críticos. Garantiza la consistencia de cada lote.

En PTSMAKE, este es un paso innegociable. Elimina las conjeturas y garantiza la calidad.

Una hoja de proceso completa es su plan para alcanzar el éxito. Detalla cada paso con precisión. La falta de una sola variable puede provocar variaciones de color.

Material básico y preparación

En primer lugar, especifique la aleación de aluminio exacta. Las diferentes aleaciones, como la 6061 frente a la 7075, reaccionan de forma diferente. Esto cambia el color final. El tiempo de grabado y la concentración química también son fundamentales. Preparan la superficie para el anodizado.

Parámetros de anodizado y teñido

Aquí es donde realmente nace el color. Registramos los ajustes de anodizado, como el voltaje, la densidad de corriente y el tiempo. Luego viene la etapa de teñido. Aquí cada detalle es importante.

Documentamos el nombre específico del tinte y su concentración. También se registran el tiempo, la temperatura y el nivel de pH del baño de tinte. Incluso factores como agitación del baño10 destacan por su perfecta uniformidad.

A continuación se muestra un ejemplo simplificado de cómo podría ser una sección de una hoja de proceso.

| Parámetro | Especificación | Notas |

|---|---|---|

| Tipo de aleación | Aluminio 6061-T6 | Especificado por el cliente |

| Tiempo de grabado | 90 segundos | Solución cáustica para grabado |

| Voltaje de anodización | 15 V | Tolerancia de +/- 0,5 V |

| Nombre del tinte | Oro S-3 | Nombre de la marca/proveedor |

| Temperatura del tinte | 60°C | Mantener dentro de 1 °C. |

| pH del tinte | 5.5 | Comprueba cada hora. |

| Método de sellado | Acetato de níquel de temperatura media | Garantiza la durabilidad. |

Sellado final

El último paso es el sellado. El método utilizado, ya sea agua caliente o un sellador químico, fija el color. También mejora la durabilidad. Esto debe ser consistente en todas las piezas.

Una hoja de proceso detallada es la base del anodizado dorado repetible. Transforma un arte en una ciencia precisa y controlable, garantizando que cada pieza cumpla con las especificaciones y los estándares de calidad exactos.

¿Cómo se consigue un acabado dorado uniforme en geometrías complejas?

Lograr un acabado dorado uniforme en piezas complejas es una verdadera prueba de habilidad. El principal reto proviene de características como los orificios profundos o las áreas blindadas.

Estas geometrías suelen impedir un flujo uniforme de la corriente. También limitan el acceso del tinte durante el proceso de anodización del oro.

Esto da como resultado un aspecto irregular o descolorido. Compromete tanto el aspecto como la calidad protectora del acabado. Veamos cómo podemos solucionarlo.

Desafíos geométricos comunes

| Característica | Desafío principal | Resultado de un proceso deficiente |

|---|---|---|

| Perforaciones profundas | Escasa penetración de la corriente | Más ligero o sin anodizado en el interior |

| Áreas protegidas | Flujo de solución bloqueado | Distribución desigual del color |

| Esquinas internas afiladas | Alta densidad de corriente | Recubrimiento quemado o más grueso |

Superar las áreas blindadas con técnicas avanzadas

Resolver los acabados inconsistentes en piezas complejas requiere más que un enfoque estándar. No podemos simplemente sumergir la pieza y esperar lo mejor. El éxito radica en controlar la corriente eléctrica y el flujo de la solución.

Para agujeros profundos o cavidades internas, el Efecto jaula de Faraday11 es un obstáculo importante. Las superficies exteriores protegen esencialmente las áreas interiores del campo eléctrico. Para contrarrestar esto, a menudo utilizamos cátodos auxiliares. Se trata de electrodos suplementarios colocados estratégicamente dentro o cerca de la característica blindada. Crean una ruta más directa para la corriente, lo que favorece un crecimiento uniforme de la película anódica donde más se necesita.

El papel fundamental de los accesorios personalizados

Los soportes personalizados son igual de importantes. En proyectos anteriores en PTSMAKE, hemos descubierto que la forma en que se sujeta una pieza en el tanque es crucial. Un soporte o fijación diseñado a medida puede orientar el componente para minimizar las áreas protegidas y garantizar un flujo óptimo de la solución de anodizado.

| Método | Control de orientación | Coherencia | Idoneidad para la complejidad |

|---|---|---|---|

| Estanterías estándar | Pobre | Bajo | Bajo |

| Estanterías personalizadas | Excelente | Alta | Alta |

Ajuste de los parámetros de anodización

Por último, ajustamos los parámetros del proceso. Según nuestras pruebas, aumentar ligeramente el voltaje o prolongar el tiempo de inmersión puede ayudar a que el proceso llegue a zonas de difícil acceso. Ajustar la temperatura del baño y la concentración del tinte también ayuda a garantizar que el color se absorba de manera uniforme en toda la pieza.

Conseguir un acabado dorado uniforme en geometrías complejas no es cuestión de un solo truco. Es la combinación de herramientas avanzadas, como cátodos auxiliares, bastidores personalizados y un control preciso del proceso, lo que permite obtener un resultado impecable y uniforme que cumple con las especificaciones.

¿Cómo se crea un sistema para lograr una coincidencia de colores repetible entre lotes?

Un sistema de calidad robusto es imprescindible. Es la columna vertebral de la repetibilidad en la correspondencia de colores. Esto es especialmente cierto en el caso de los acabados delicados.

El papel de los paneles de control

En cada lote, incluimos paneles de control. Se trata de muestras estándar. Actúan como nuestra referencia visual e instrumental.

Esto garantiza que cada ejecución se compare con el mismo estándar maestro.

Datos objetivos sobre el color

Nos basamos en datos, no solo en lo que vemos. Un espectrofotómetro proporciona datos objetivos sobre el color. Esto elimina las conjeturas de la ecuación.

Para acabados como el anodizado dorado, esto es fundamental.

Ventanas de proceso ajustadas

Por último, establecemos ventanas operativas estrictas. Todos los parámetros se controlan rigurosamente.

| Parámetro | Límite de control | Propósito |

|---|---|---|

| Temperatura | ±1°C | Afecta a la absorción del tinte. |

| Tiempo | ±5 segundos | Controla la profundidad del color |

| Tensión | ±0.5V | Impactos en la capa de óxido |

Este enfoque sistemático garantiza la coherencia. Convierte la combinación de colores de un arte en una ciencia.

Crear este sistema requiere disciplina. No basta con tener las herramientas. Debes integrarlas en tu flujo de trabajo.

Más allá de la inspección visual

Confiar únicamente en el ojo humano es un error habitual. Las condiciones de iluminación cambian. La fatiga del operador es real. Esto conduce a resultados inconsistentes.

Por eso los datos objetivos son superiores. Utilizamos un espectrofotómetro12 para capturar los valores Lab*. Estos números no mienten. Proporcionan una huella digital precisa del color.

Comprender los valores de laboratorio*

- **L***: Luminosidad (0 = negro, 100 = blanco)

- **a***: Valor rojo/verde

- **b***: Valor amarillo/azul

Estos datos nos permiten establecer tolerancias exactas. Por ejemplo, un lote de piezas anodizadas en oro debe estar dentro de un valor ∆E (delta E) muy pequeño.

El poder del control de procesos

Las ventanas operativas ajustadas son su mejor defensa. Evitan la deriva del color antes de que comience. Se supervisan todas las variables, desde la concentración química hasta el tiempo de enjuague.

En PTSMAKE, documentamos cada paso. Esto crea un historial detallado del proceso. Si un lote no es correcto, podemos identificar la causa exacta. Este ciclo continuo de retroalimentación impulsa la mejora y garantiza la fiabilidad para nuestros clientes.

| Etapa del proceso | Variable clave | Nuestro método de control |

|---|---|---|

| Anodizado | Densidad actual | Rectificador automatizado |

| Teñido | Nivel de pH | Monitoreo continuo |

| Sellado | Pureza del agua | Pruebas periódicas |

Este nivel de control es esencial. Es la diferencia entre esperar que se produzca una coincidencia y diseñarla.

Un sistema de igualación de colores eficaz combina tres elementos clave. Utilice paneles de control físicos como referencia. Emplee espectrofotómetros para obtener datos objetivos. Y aplique ventanas de proceso estrictas y documentadas. Esto transforma la igualación de colores en un proceso científico y repetible.

¿Cómo se pueden innovar nuevos acabados dorados más allá de los colores estándar?

La verdadera innovación en los acabados dorados significa ir más allá de la carta de colores. Debemos pasar de la simple aplicación a la creación activa. Se trata de crear experiencias visuales y táctiles únicas.

Esto requiere pensar de manera diferente. ¿Cómo podemos combinar procesos para lograr algo nuevo?

Creación de efectos de color dinámicos

En lugar de un solo color sólido, considera los degradados. Técnicas como el teñido en varios pasos pueden crear hermosos efectos ombré o de dos tonos en una sola pieza.

Presentamos nuevas texturas

El tacto de una pieza es tan importante como su aspecto. La combinación de diferentes preparaciones de la superficie antes del proceso de anodizado dorado abre un sinfín de posibilidades en cuanto a textura.

| Técnica | Enfoque estándar | Enfoque innovador |

|---|---|---|

| Colorear | Tintura en un solo paso | Tinte ombré en varios pasos o tinte de dos tonos |

| Textura | Granallado o pulido uniforme | Combinación de granallado con máscara y pulido |

Analicemos cómo lograr estos acabados avanzados. Se trata de técnicas de superposición de capas para crear profundidad y carácter en el producto final. En PTSMAKE, nos encanta explorar estas combinaciones con nuestros clientes.

Teñido en varios pasos para lograr profundidad visual

Crear un efecto degradado es un proceso delicado. Implica controlar el tiempo de inmersión o la concentración del tinte en toda la superficie de la pieza. Esto crea un degradado suave de dorado claro a dorado oscuro.

Para obtener un acabado nítido en dos tonos, el enmascaramiento es fundamental. Podemos proteger una zona de la pieza mientras teñimos la otra. Esto le permite obtener líneas nítidas y zonas de color diferenciadas. Es perfecto para crear marcas o acentos visuales.

Combinación de preparaciones de superficies

Aquí es donde comienza la verdadera creatividad. Antes de la etapa de anodizado dorado, podemos manipular la superficie de la pieza. El subyacente Topografía del sustrato13 tiene un gran impacto en el aspecto final.

Por ejemplo, podemos chorrear con perlas una pieza para obtener un acabado suave y mate. O podemos utilizar un baño brillante para obtener una superficie altamente reflectante, similar a un espejo.

Pero, ¿qué pasa si los combinamos? Imagina enmascarar un logotipo, pulir con chorro de arena el fondo y luego sumergir toda la pieza en un baño brillante. El resultado es una pieza con texturas mates y brillantes, un acabado verdaderamente personalizado.

| Combinación de pretratamiento | Acabado dorado resultante | Lo mejor para |

|---|---|---|

| Enmascaramiento + Granallado | Fondo mate con detalles pulidos | Marca de alto contraste, patrones decorativos |

| Pulido parcial + Granallado | Sensación de doble textura (suave y mate) | Mejora el agarre y crea una sensación táctil única. |

| Inmersión brillante + Grabado láser | Superficie reflectante con marcas precisas | Diseños intrincados, electrónica de alta gama |

La innovación va más allá del color. Al combinar técnicas avanzadas de teñido y preparaciones de superficies con múltiples texturas, puede crear acabados dorados verdaderamente únicos que harán que sus productos destaquen.

Asóciese con PTSMAKE para obtener soluciones de anodizado dorado de primera clase.

¿Está listo para lograr un anodizado dorado impecable y uniforme para sus piezas críticas? Póngase en contacto con PTSMAKE hoy mismo para obtener asesoramiento experto y un presupuesto rápido y competitivo. Aproveche nuestra experiencia en fabricación de precisión y lleve su próximo proyecto del concepto a la realidad, de forma fiable, puntual y con los más altos estándares.

Comprenda la ciencia que hay detrás de este tratamiento superficial crítico para los componentes metálicos. ↩

Descubra cómo la porosidad afecta a la consistencia del color y a la durabilidad de su acabado anodizado. ↩

Descubra cómo se controla con precisión este parámetro eléctrico para conseguir el acabado deseado. ↩

Descubra cómo esta prueba de corrosión acelerada predice la durabilidad a largo plazo de un acabado. ↩

Descubra cómo esta propiedad afecta al aspecto y la vida útil a largo plazo de sus piezas acabadas. ↩

Comprenda cómo se mide esta propiedad y por qué es fundamental para la vida útil de su producto. ↩

Descubra cómo las sales metálicas crean colores estables y resistentes a la decoloración en los recubrimientos anodizados. ↩

Obtenga más información sobre la composición química y su impacto crítico en el proceso de anodizado. ↩

Descubra cómo se comprueba la calidad del tinte para garantizar que el color de su pieza no se decolore. ↩

Comprenda cómo el control del movimiento del baño de tinte evita las rayas y garantiza un color uniforme. ↩

Comprenda cómo este fenómeno eléctrico afecta a la consistencia del recubrimiento y cómo lo superamos. ↩

Descubra cómo este instrumento proporciona datos numéricos precisos sobre el color, eliminando la evaluación visual subjetiva en el control de calidad. ↩

Observe cómo las características superficiales a nivel micro influyen en el aspecto y el tacto finales del anodizado. ↩