El diseño de engranajes de transmisión parece sencillo sobre el papel, pero un error de cálculo puede convertir su maquinaria de precisión en un costoso fracaso. Muchos ingenieros se enfrentan a la brecha entre la teoría de los libros de texto y la aplicación en el mundo real, lo que provoca fallos prematuros de los engranajes, ruido excesivo o averías completas del sistema.

Una guía de diseño de engranajes motrices proporciona respuestas sistemáticas a cuestiones críticas que abarcan los fundamentos de los engranajes, la selección de materiales, los cálculos de carga, las especificaciones de fabricación y la prevención de fallos. Este enfoque integral garantiza sistemas de engranajes fiables que cumplen los requisitos de rendimiento y evitan los errores de diseño más comunes.

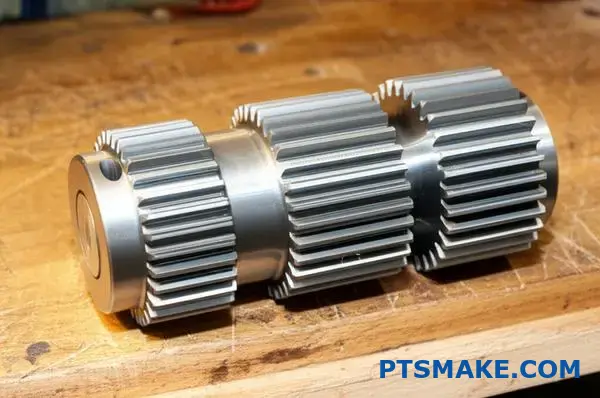

Gracias a mi experiencia en PTSMAKE, he recopilado 22 preguntas esenciales que abarcan desde los principios básicos de los engranajes hasta consideraciones de diseño avanzadas. Esta guía salva la distancia entre la teoría y la práctica a la que se enfrentan muchos ingenieros a la hora de diseñar sistemas de engranajes fiables para aplicaciones exigentes.

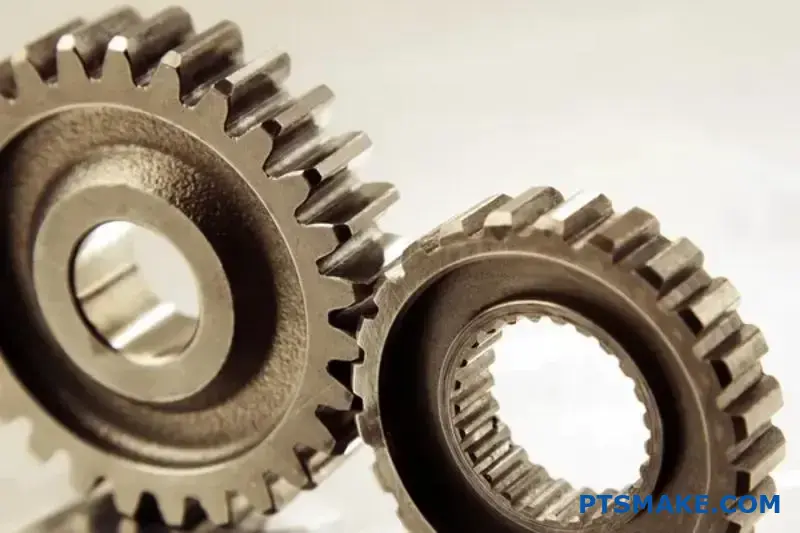

¿Cuál es la finalidad fundamental del engranaje más allá de transmitir movimiento?

La mayoría de la gente ve engranajes y piensa en una simple transferencia de movimiento. Pero su verdadero propósito es mucho más profundo. Son herramientas fundamentales para manipular la fuerza y la velocidad.

Los engranajes como multiplicadores de fuerza

Los engranajes actúan como palancas giratorias. Multiplican el par, el equivalente rotacional de la fuerza. Esto permite que un motor pequeño mueva una carga pesada con facilidad. Se trata de ganar ventaja mecánica.

Controlar la velocidad con precisión

Esta multiplicación del par tiene un coste: la velocidad. Cuando el par aumenta, la velocidad de giro disminuye proporcionalmente. Esta compensación es fundamental en el diseño mecánico.

| Configuración del engranaje | Par de apriete | Velocidad |

|---|---|---|

| De pequeño a grande | Aumenta | Disminuye |

| De grande a pequeño | Disminuye | Aumenta |

| Mismo tamaño | Sin cambios | Sin cambios |

Este control es esencial para innumerables aplicaciones.

El principio de la ventaja mecánica

En el fondo, un sistema de engranajes es una aplicación inteligente de las palancas. Imaginemos los dientes de dos engranajes. Cada punto de contacto actúa como un fulcro que permite multiplicar la fuerza.

La relación de transmisión, determinada por el número de dientes de la rueda motriz frente a la rueda conducida, dicta esta ventaja. Una relación alta significa una multiplicación significativa del par. Se trata de un concepto fundamental en el diseño de cadenas cinemáticas.

Comprender este principio nos permite diseñar sistemas con una potencia y precisión increíbles. La interacción se produce a lo largo del círculo de cabeceo1un círculo imaginario donde los dientes encajan efectivamente.

Aplicaciones prácticas en cadenas cinemáticas

Este concepto está en todas partes. Está en la transmisión del coche, que permite que el motor funcione eficazmente a varias velocidades. Está en la maquinaria industrial, que proporciona la fuerza necesaria para realizar tareas pesadas.

En PTSMAKE trabajamos a menudo con clientes para diseñar sistemas de engranajes personalizados. Les ayudamos a seleccionar los materiales y las relaciones de transmisión adecuados. Esto garantiza que el conjunto final cumpla unas especificaciones de rendimiento precisas, desde el prototipo hasta la producción. La selección adecuada de los marcha motriz suele ser la decisión más crítica en este proceso.

| Ratio (Driven:Driving) | Cambio de par | Cambio de velocidad | Ejemplo de uso |

|---|---|---|---|

| 4:1 | Aumento 4x | 4x Disminución | Cabrestante de elevación de cargas pesadas |

| 1:1 | Sin cambios | Sin cambios | Transportador simple |

| 1:4 | 4x Disminución | Aumento 4x | Ventilador de alta velocidad |

Los engranajes modifican fundamentalmente la potencia mecánica. No sólo transmiten el movimiento, sino que lo transforman. Esto permite un control preciso del par y la velocidad, haciendo posible el funcionamiento de maquinaria compleja. Se trata de aprovechar la física básica para lograr resultados potentes en ingeniería.

¿Qué son los ángulos de presión y su efecto en el rendimiento de los engranajes?

En términos sencillos, el ángulo de presión es un parámetro clave en el diseño de engranajes. Define la dirección de la fuerza entre los dientes del engranaje. Es como el ángulo de ataque.

Este ángulo influye directamente en el rendimiento de un engranaje. Los ángulos de presión más comunes son 14,5°, 20° y 25°. Cada uno de ellos ofrece una serie de ventajas y desventajas.

He aquí un rápido resumen de estos ángulos estándar.

| Ángulo estándar | Época común |

|---|---|

| 14.5° | Norma más antigua |

| 20° | Norma actual del sector |

| 25° | Aplicaciones de alto rendimiento |

Elegir el adecuado es crucial para el éxito de su proyecto. Es un equilibrio entre resistencia y otros factores de rendimiento.

Comprender las ventajas y desventajas

La elección del ángulo de presión crea un compromiso directo. Principalmente, entre la resistencia del diente y la fuerza radial ejercida sobre los rodamientos. Esta fuerza se transmite a lo largo del línea de actuación2.

Un mayor ángulo de presión se traduce en un diente de engranaje más ancho y grueso en su base. Esta geometría hace que el diente sea más fuerte y resistente a la flexión y rotura bajo carga. Puede soportar más par.

Sin embargo, esta fuerza tiene un coste. Un mayor ángulo de presión también aumenta el componente de fuerza radial. Esto significa que el eje y los cojinetes del engranaje reciben más carga hacia el exterior. Esto puede provocar un desgaste prematuro de los rodamientos si no se tiene en cuenta en el diseño. También puede reducirse ligeramente la eficacia del engranaje motriz.

Comparación de ángulos estándar

En PTSMAKE, ayudamos a los clientes a seleccionar el ángulo óptimo en función de las necesidades de la aplicación. Nuestras pruebas muestran claras diferencias de rendimiento.

Un ángulo de 14,5° proporciona un funcionamiento más suave y silencioso con menos carga sobre los cojinetes. Pero sus dientes son más débiles y más propensos a socavarse.

El ángulo de 20° es el estándar moderno. Ofrece un gran equilibrio entre resistencia, eficacia y niveles de ruido razonables. Es una opción versátil para la mayoría de las aplicaciones.

Un ángulo de 25° proporciona la máxima resistencia del diente. Es ideal para sistemas de trabajo pesado, pero genera más ruido y cargas de rodamiento significativamente mayores.

| Característica | Ángulo de 14,5 | Ángulo de 20 | Ángulo de 25 |

|---|---|---|---|

| Resistencia dental | Baja | Bueno (estándar) | Más alto |

| Fuerza radial | Más bajo | Moderado | Más alto |

| Nivel de ruido | El más silencioso | Moderado | Más alto |

| Eficacia | Alta | Alta | Ligeramente inferior |

| Uso común | Maquinaria antigua | Uso general | Para trabajos pesados |

Elegir el ángulo de presión es un acto de equilibrio crítico. Debe sopesar la necesidad de resistencia del diente frente al aumento de la carga radial sobre los rodamientos y la posibilidad de que aumente el ruido. La elección correcta depende totalmente de las exigencias específicas de su aplicación.

¿Por qué el módulo y el paso diametral son algo más que números?

El módulo y el paso diametral no son sólo números en una hoja de especificaciones. Son el lenguaje básico del diseño de engranajes.

Este único valor lo dice todo sobre el tamaño del diente del engranaje. Influye directamente en la resistencia y el rendimiento general del engranaje.

Definir el tamaño de los dientes

Un módulo más grande (o un paso diametral más pequeño) significa dientes más grandes y resistentes. Esto es crucial para aplicaciones de alto par.

Por el contrario, un módulo más pequeño proporciona un dentado más fino y preciso. Son ideales para aplicaciones que requieren un funcionamiento suave y silencioso.

| Parámetro | Módulo alto (por ejemplo, M4) | Módulo bajo (por ejemplo, M1) |

|---|---|---|

| Tamaño del diente | Grande y robusto | Pequeño y fino |

| Fuerza | Alta | Baja |

| Lo mejor para | Cargas pesadas, potencia | Precisión, bajo nivel de ruido |

Esta elección es un compromiso fundamental en la ingeniería de engranajes.

El impacto en la resistencia y la intercambiabilidad

El tamaño físico de un diente de engranaje, fijado por el módulo, está directamente ligado a su capacidad de carga. Los dientes más grandes pueden soportar más fuerza sin romperse. Por eso un marcha motriz en una transmisión de gran potencia tiene un módulo grande.

En proyectos anteriores, en PTSMAKE hemos ayudado a nuestros clientes a optimizar esta elección. Seleccionar el módulo adecuado equilibra la resistencia con otros factores como el peso y el tamaño. Un pequeño ajuste puede cambiar significativamente la durabilidad del producto final.

Pero la regla más importante es la intercambiabilidad. Para que dos engranajes engranen correctamente debe tienen el mismo módulo o paso diametral. No hay ninguna excepción. Esto garantiza que los dientes engranen perfectamente a lo largo de sus perfiles.

| Marcha 1 | Marcha 2 | Resultado del mallado |

|---|---|---|

| M2.0 | M2.0 | Malla perfecta |

| M2.0 | M2.5 | No malla |

| 24 AD | 24 AD | Malla perfecta |

| 24 AD | 20 AD | No malla |

Este engranaje perfecto es lo que permite una transmisión de potencia suave y uniforme. Esto se conoce como acción conjugada3. Si los módulos no coinciden, los engranajes se atascarán, se desgastarán rápidamente o simplemente no funcionarán.

El módulo y el paso diametral son parámetros fundamentales del diseño. Dictan el tamaño de los dientes de un engranaje, que influye directamente en su resistencia, rendimiento y, lo que es más importante, en su capacidad para engranar con otros engranajes. Esta elección es fundamental para el éxito de cualquier sistema de engranajes.

¿Cómo afectan el juego y la holgura de la raíz al funcionamiento práctico de los engranajes?

En la práctica, el juego y la holgura de la raíz no son defectos. Son holguras necesarias diseñadas en un sistema de engranajes. Piense en ellos como un respiro para sus engranajes.

El juego es la holgura rotacional entre los dientes que engranan. El juego radial es la separación radial entre la punta de un diente y la raíz de la rueda dentada.

Sin ellos, los engranajes se atascarían y fallarían rápidamente.

Principales diferencias funcionales

| Característica | Función principal | Impacto en el funcionamiento |

|---|---|---|

| Contragolpe | Permite la película lubricante | Evita los atascos y reduce el ruido |

| Eliminación de raíces | Evita tocar fondo | Garantiza una rotación suave |

Estos huecos intencionados desempeñan un papel fundamental en el ciclo de vida de un engranaje. A menudo los gestionamos con extrema precisión durante la fase de mecanizado CNC en PTSMAKE para garantizar un rendimiento óptimo a nuestros clientes.

La importancia del flujo de lubricación

La holgura crea un espacio en forma de cuña por el que puede entrar lubricante al engranar los dientes. Esto crea una película hidrodinámica vital. Esta película impide el contacto directo entre metales. Reduce la fricción, el desgaste y la acumulación de calor.

La holgura radicular también proporciona un depósito para el lubricante. Garantiza que todo el perfil del diente, especialmente la zona de la raíz sometida a grandes esfuerzos, permanezca recubierta.

Adaptación a las variaciones de fabricación

Ningún proceso de fabricación es perfecto. Incluso con el mecanizado CNC de alta precisión, hay tolerancias mínimas en el perfil, el paso y la colocación de los dientes.

La holgura sirve de amortiguador. Absorbe estas pequeñas imperfecciones. Esto garantiza que los engranajes puedan seguir engranando suavemente sin interferencias. Esto es crucial para la fiabilidad de cualquier sistema de engranajes motrices.

Prevención de atascos por dilatación térmica

Los engranajes generan calor durante su funcionamiento. Al calentarse, el metal se dilata. Sin una holgura adecuada, este dilatación térmica4 haría que los dientes se unieran, provocando un fallo catastrófico.

Según los resultados de nuestras pruebas, la holgura necesaria varía considerablemente en función del material y la temperatura de funcionamiento.

| Material | Temp. Aumento | Min. Aumento de holgura |

|---|---|---|

| Acero | 100°C (212°F) | ~0,12% de diámetro de paso. |

| Aluminio | 100°C (212°F) | ~0,23% de diámetro de paso. |

Esto hace que el cálculo del juego correcto sea esencial para las aplicaciones de alto rendimiento.

El juego y la holgura de la raíz son elementos de diseño cruciales. Proporcionan espacio para la lubricación, se adaptan a las tolerancias de fabricación y evitan fallos de funcionamiento debidos al calor. El control adecuado de estas holguras es fundamental para un rendimiento fiable y duradero de los engranajes.

¿Qué es la relación de contacto y por qué es importante?

La relación de contacto es una métrica crítica en el diseño de engranajes. Simplemente indica el número medio de pares de dientes en contacto en un momento dado.

Entender las cifras

Una relación superior a 1,0 es esencial. Esto garantiza que antes de que un par de dientes se desenganche, el siguiente par ya ha empezado a hacer contacto. Esto proporciona una transferencia continua del movimiento. Un número mayor suele ser mejor.

| Ratio de contacto | Significado |

|---|---|

| < 1.0 | Contacto intermitente, no funcional |

| 1.2 - 1.4 | Estándar para muchas marchas, aceptable |

| > 1.6 | Alta relación de contacto, rendimiento superior |

Este valor influye directamente en el rendimiento de tus marchas.

Una mayor relación de contacto ofrece ventajas significativas. No se trata sólo de una mejora teórica, sino de ventajas tangibles en el rendimiento. Esto es especialmente cierto en el caso de un componente tan trabajador como un engranaje de transmisión.

Por qué es mejor una mayor relación de contacto

Conseguir una mayor relación es un objetivo clave en el diseño de sistemas de engranajes de alto rendimiento y precisión.

Funcionamiento más suave

Cuando más dientes comparten la carga, la transferencia de potencia es más gradual. Esto suaviza el flujo de potencia de una marcha a la siguiente. Reduce significativamente las pulsaciones y las vibraciones en todo el conjunto.

Niveles de ruido reducidos

Esta transferencia de potencia más suave conduce directamente a un funcionamiento más silencioso. El "zumbido" que a menudo se oye en los sistemas de engranajes se reduce al mínimo. Esto se debe a que el impacto entre los dientes durante malla5 es menos brusco y áspero.

Mejor distribución de la carga

Repartir la carga entre varios dientes reduce la tensión en un solo diente. Esto reduce el riesgo de que los dientes se doblen, se picuen o fallen por fatiga. El resultado es una vida útil más larga y una mayor fiabilidad de los engranajes.

| Característica | Relación de contacto baja (<1,4) | Alta relación de contacto (>1,6) |

|---|---|---|

| Operación | Menos suavidad, más vibración | Muy suave, vibración mínima |

| Ruido | Mayores niveles de ruido | Funcionamiento más silencioso |

| Carga sobre los dientes | Concentrados en un par | Distribuidos por parejas |

| Durabilidad | Menor vida a la fatiga | Mayor vida útil a la fatiga |

En resumen, una mayor relación de contacto es fundamental para un rendimiento de alta calidad de los engranajes. Garantiza un engranaje continuo, lo que se traduce en una transmisión de potencia más suave, menos ruido y una mejor distribución de la carga. Esto aumenta directamente la durabilidad y fiabilidad del sistema.

¿Cuáles son los dos modos principales de fallo de los dientes de los engranajes?

Comprender los fallos de los engranajes es crucial para un diseño mecánico fiable. En PTSMAKE, basamos nuestros cálculos en dos modos de fallo principales: la fatiga por flexión del diente y la fatiga por contacto superficial.

Fatiga de flexión

Este tipo de fallo conduce a una fractura completa del diente. La grieta se inicia en la raíz del diente, donde las tensiones de flexión son máximas.

Fatiga por contacto superficial

Este fallo aparece en forma de picaduras en las superficies de trabajo de los dientes. Está causado por una presión de contacto elevada y repetida durante el engrane.

Estos dos mecanismos determinan la vida útil de un engranaje.

| Modo de fallo | Ubicación | Causa principal |

|---|---|---|

| Fatiga de flexión | Raíz del diente | Esfuerzo de flexión repetido |

| Fatiga superficial | Flanco del diente | Alta tensión de contacto |

Los engranajes son componentes fundamentales en la transmisión de potencia. Su diseño debe anticipar y prevenir los fallos. Veamos con más detalle los mecanismos que todo ingeniero debe tener en cuenta.

Mecanismo de fatiga por flexión

Piense en un diente de engranaje como una pequeña viga en voladizo. Cada vez que engrana con otro diente, especialmente de un potente marcha motrizse dobla. Esta carga crea una tensión de tracción máxima en el filete de la raíz en el lado cargado.

Con cada rotación, esta tensión pasa de cero al máximo y viceversa. A lo largo de millones de ciclos, puede formarse una grieta microscópica por fatiga. Esta grieta crece lentamente hasta que el material restante ya no puede soportar la carga. El resultado es una fractura completa y repentina del diente.

El inicio de la fatiga superficial (picaduras)

El contacto entre los dientes de los engranajes crea una presión localizada extremadamente alta en los flancos de los dientes. Esta tensión es máxima justo debajo de la superficie de contacto.

Estas altas presiones repetidas generan tensiones de cizallamiento del subsuelo6. Estas tensiones pueden iniciar grietas microscópicas bajo la superficie. Con el tiempo, estas grietas crecen hacia la superficie. Cuando una se rompe, un pequeño trozo de material se desprende, dejando una picadura. Este proceso se conoce como picadura.

| Característica | Fatiga por flexión (fractura) | Fatiga superficial (picaduras) |

|---|---|---|

| Punto de inicio | Filete de raíz dental | Flanco del diente (Subsuperficie) |

| Tipo de estrés | Esfuerzo de flexión (tracción) | Tensión compresiva de contacto |

| Resultado | Rotura completa del diente | Fosas en la superficie del diente |

| Gravedad | A menudo catastrófico | Degradación gradual |

En resumen, los dientes de los engranajes fallan de dos maneras. La fatiga por flexión provoca una fractura catastrófica en la raíz. La fatiga por contacto superficial produce picaduras graduales en el flanco. Ambos modos de fallo deben tenerse en cuenta en todo diseño de engranaje robusto para garantizar la longevidad y la fiabilidad.

¿Cómo influye la tolerancia de la distancia entre ejes en el engranaje?

Una distancia entre ejes incorrecta es un error crítico. Perjudica directamente el rendimiento y la vida útil del engranaje. Incluso una pequeña desviación de la tolerancia especificada puede causar problemas importantes.

Estos problemas van desde el molesto ruido de funcionamiento hasta el fallo completo del sistema. El control adecuado de esta dimensión es esencial para un funcionamiento fiable del engranaje.

| Consecuencia | Descripción | Gravedad |

|---|---|---|

| Aumento del ruido | Los engranajes zumban o chasquean durante el funcionamiento. | Alta |

| Desgaste acelerado | Las superficies dentales se degradan prematuramente. | Alta |

| Fallo catastrófico | Los dientes pueden romperse, provocando la parada del sistema. | Crítica |

No es algo que deba pasarse por alto en el diseño o la fabricación.

Cuando la distancia entre ejes es incorrecta, cambia la geometría fundamental del engranaje. Esto altera directamente la forma en que interactúan los dientes, lo que provoca resultados predecibles pero perjudiciales. Los dos cambios más significativos afectan al ángulo de presión de funcionamiento y al juego.

Ángulo de presión de funcionamiento alterado

Una distancia entre ejes demasiado grande aumenta la ángulo de presión de funcionamiento7. Esto ejerce una mayor fuerza radial sobre los ejes y los rodamientos, lo que puede provocar un desgaste prematuro de estos componentes. También concentra la carga en un área más pequeña del diente, aumentando la tensión de contacto.

Por el contrario, una distancia entre ejes demasiado pequeña reduce el ángulo de presión. Esto puede parecer bueno, pero a menudo provoca que las puntas de los dientes del engranaje se claven en la raíz del engranaje de contacto, lo que se conoce como interferencia.

Impacto en el contragolpe

El juego es la holgura entre los dientes. Una distancia entre ejes incorrecta le afecta directamente. La relación es sencilla.

| Distancia al centro | Efecto contragolpe | Problema potencial |

|---|---|---|

| Demasiado grande | Aumenta el contragolpe | Cargas de impacto, ruido, martilleo de los dientes |

| Demasiado pequeño | Disminuye el contragolpe | Atoramiento, calor excesivo, fallo de lubricación |

En PTSMAKE, nos aseguramos de que nuestros procesos de mecanizado CNC mantengan tolerancias estrictas en las ubicaciones de la carcasa y el eje. Este control es vital para cualquier montaje que incluya un engranaje motriz, ya que garantiza que se mantengan el juego y el ángulo de presión diseñados para un funcionamiento suave y silencioso.

En resumen, una distancia entre ejes incorrecta es una de las principales causas de fallo del sistema de engranajes. Altera negativamente el ángulo de presión de funcionamiento y el juego, lo que provoca problemas como ruido, desgaste excesivo y posible rotura de dientes.

¿Qué fuerzas fundamentales actúan sobre un solo diente de engranaje?

La fuerza tangencial de la que hemos hablado es la principal impulsora del movimiento. Sin embargo, no actúa sola. Para comprender realmente la tensión del diente del engranaje, debemos descomponer esta fuerza.

Esta fuerza se resuelve en dos componentes clave. Se trata de la fuerza normal y la fuerza radial. Comprender esta división es fundamental. Es la base para calcular la tensión de flexión y analizar las cargas de los rodamientos con precisión.

| Componente de fuerza | Efecto primario |

|---|---|

| Fuerza normal | Provoca estrés por contacto |

| Fuerza radial | Empuja los engranajes |

Esta deconstrucción nos ayuda a pasar de un simple modelo a un análisis de ingeniería preciso.

La fuerza transmitida por el engranaje motriz no es tan simple como un vector. Es una combinación de fuerzas que hay que gestionar. La clave para entender esto es el ángulo de presión del engranaje. Este ángulo dicta cómo se divide la fuerza tangencial.

Componentes normal y radial

La fuerza total sobre un diente de engranaje actúa a lo largo de la línea de acción. Esta línea es perpendicular a la superficie del diente en el punto de contacto. Esta fuerza total es lo que llamamos la fuerza normal.

Fuerza normal: La presión real

Es la fuerza real que presiona un diente contra otro. Es la fuente de la tensión de contacto hertziana. También es la hipotenusa de nuestro triángulo de fuerzas. Su magnitud depende de la fuerza tangencial y del ángulo de presión.

Fuerza radial: El empuje separador

Este componente actúa hacia el centro del engranaje. No realiza ningún trabajo útil en la transmisión del par. En su lugar, separa los dos engranajes de su centro. Círculo Pitch8. Esta fuerza radial carga directamente los ejes y los rodamientos. Ignorarla conduce a un fallo prematuro de los rodamientos.

En nuestro trabajo en PTSMAKE, analizamos minuciosamente estos componentes. Así nos aseguramos de que no solo los engranajes, sino todo el conjunto, incluidos ejes y rodamientos, puedan soportar las cargas de funcionamiento sin fallos.

| Fuerza | Dirección | Impacto clave |

|---|---|---|

| Fuerza normal | Perpendicular a la superficie del diente en el punto de contacto | Tensión de contacto, desgaste |

| Fuerza radial | Hacia el centro del engranaje | Carga portante, flexión |

Descomponer la fuerza tangencial no es sólo un ejercicio académico. Es esencial para el diseño práctico. Dividirla en componentes normales y radiales nos permite calcular la tensión de flexión y las cargas de los cojinetes, evitando fallos críticos en el sistema de engranajes.

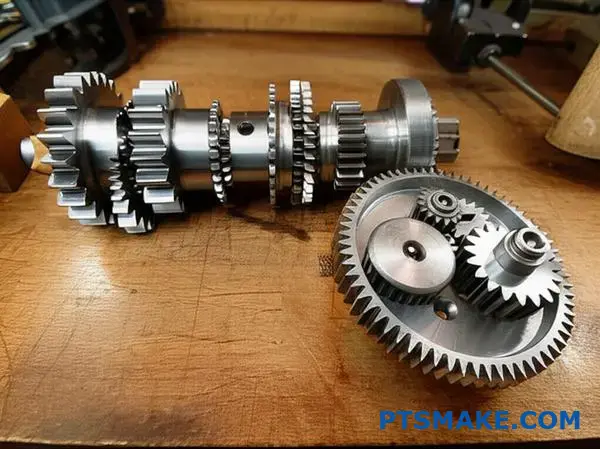

¿Cómo se clasifican los tipos comunes de marchas de conducción?

Una buena forma de clasificar los engranajes es por la orientación de su eje. Este sencillo método le ayuda a reducir rápidamente las opciones para su diseño. Crea un modelo mental claro.

Piense en ello como en un árbol de decisiones. En primer lugar, pregúntese cómo están colocados entre sí los ejes de entrada y salida. ¿Son paralelos? ¿Se cruzan? ¿O se cruzan sin intersectarse? La respuesta orienta la selección.

A continuación se ofrece un desglose básico.

| Orientación del eje | Descripción |

|---|---|

| Ejes paralelos | Los ejes discurren en el mismo plano y nunca se juntan. |

| Ejes de intersección | Los ejes están en el mismo plano y se cruzan en un punto. |

| No Interferente | Los ejes están en planos diferentes y no se cruzan. |

Cada categoría contiene tipos específicos de marchas motrices.

Ampliemos este sistema de clasificación. En nuestros proyectos en PTSMAKE, éste suele ser el primer paso que damos con los clientes. Aclara de inmediato la intención del diseño. Este sencillo marco elimina la complejidad del proceso de selección de engranajes.

Ejes paralelos

Cuando los ejes corren paralelos, las opciones son sencillas. Los engranajes rectos son los más comunes. Los engranajes helicoidales son otra opción excelente. Ofrecen un funcionamiento más suave y silencioso gracias a sus dientes en ángulo. La principal desventaja es el empuje axial que generan.

Ejes de intersección

Para ejes que se cruzan, normalmente en un ángulo de 90 grados, los engranajes cónicos son la solución estándar. Su forma cónica les permite transferir el movimiento entre ejes que se cruzan. Los dientes de los engranajes pueden ser rectos, en espiral o hipoides, según las necesidades de la aplicación.

Ejes no paralelos y sin intersección

Esta categoría es única. Los ejes se cruzan en distintos planos. El ejemplo clásico es un sistema de tornillo sin fin. Esta configuración proporciona una gran reducción de velocidad en un espacio compacto. El a superficie de paso9 de los engranajes es lo que permite esta transferencia de movimiento única.

Aquí tiene un mapa más detallado.

| Orientación del eje | Tipos de engranajes comunes | Característica principal |

|---|---|---|

| En paralelo | Recto, helicoidal | Transferencia de movimiento simple; eficiente. |

| Intersección | Bisel | Cambia la dirección de la transmisión de potencia. |

| No Interferente | Gusano helicoidal cruzado | Altas relaciones de transmisión en una sola etapa. |

Clasificar los engranajes según la orientación del eje es un primer paso eficaz. Este modelo mental simplifica el proceso de selección al alinear los tipos de engranajes directamente con su función mecánica principal. Le ayuda a elegir el engranaje adecuado para el diseño de su sistema.

¿Cuándo elegir una rueda dentada helicoidal en lugar de una rueda dentada recta?

Elegir el equipo adecuado es crucial para el rendimiento. No siempre es una decisión sencilla. La elección entre un engranaje recto y uno helicoidal depende de las necesidades específicas de su aplicación.

Hay que tener en cuenta factores clave. Entre ellos están la carga, el ruido y la complejidad de fabricación. Una rápida comparación puede ayudarle a reflexionar.

| Característica | Engranaje recto | Engranaje helicoidal |

|---|---|---|

| Orientación de los dientes | Recto, paralelo al eje | En ángulo con el eje |

| Nivel de ruido | Más alto | Baja |

| Empuje axial | Ninguno | Sí |

| Coste | Baja | Más alto |

Comprender estas diferencias es el primer paso. Te ayuda a equilibrar el rendimiento con el presupuesto para que tu proyecto tenga éxito.

Una inmersión más profunda: Espolón vs. Helicoidal

Desglosemos las diferencias prácticas. El diseño de los dientes de los engranajes influye directamente en su rendimiento en un sistema.

Capacidad de carga y suavidad

Los engranajes helicoidales tienen dientes en ángulo. Esto significa que el engrane es gradual. Más de un diente está en contacto en todo momento. Esto distribuye mejor la carga, lo que aumenta la capacidad de carga y suaviza la transmisión de potencia. Los engranajes rectos engranan en toda la cara del diente a la vez.

Ruido y vibraciones

El contacto repentino y completo de los dientes de los engranajes rectos genera ruido y vibraciones. Esto suele ser inaceptable en productos de consumo o maquinaria de alta velocidad. Los engranajes helicoidales, con su engrane gradual, son mucho más silenciosos y funcionan con mayor suavidad. Por eso son la opción ideal para un funcionamiento silencioso. Equipo de conducción.

El reto del empuje axial

El ángulo de los dientes de los engranajes helicoidales crea una fuerza lateral. Esta fuerza, conocida como empuje axial10empuja el engranaje a lo largo de su eje. Esto requiere rodamientos, como los rodamientos de rodillos cónicos, para gestionar la fuerza. Los engranajes rectos no producen este empuje, lo que simplifica las necesidades de rodamientos.

Complejidad y coste de fabricación

Aquí hay una clara compensación. Los engranajes rectos son más sencillos de diseñar y mecanizar. Esto las hace más rentables. Los engranajes helicoidales requieren procesos de fabricación más complejos debido al ángulo de hélice. En PTSMAKE, utilizamos mecanizado CNC avanzado para producirlos con eficacia.

| Criterio | Engranaje recto | Engranaje helicoidal | Aplicación |

|---|---|---|---|

| Póngase en contacto con | Contacto de línea | Gradual, múltiples dientes | La helicoidal ofrece una transferencia de carga más suave y elevada. |

| Ruido | Alta | Bajo | Se prefiere la helicoidal por su funcionamiento silencioso. |

| Carga de empuje | No | Sí | La helicoidal requiere un soporte de rodamiento robusto. |

| Eficacia | Alta (98-99%) | Ligeramente inferior debido al deslizamiento | Diferencia mínima para la mayoría de las aplicaciones. |

| Coste | Baja | Más alto | Los engranajes rectos son mejores para presupuestos ajustados. |

Su elección depende del equilibrio entre estos factores. Los engranajes helicoidales ofrecen un rendimiento superior en cuanto a ruido y carga, pero conllevan mayor complejidad y coste. Los engranajes rectos son una solución sencilla y rentable para aplicaciones en las que el ruido no es una preocupación importante.

¿Cuáles son las aplicaciones exclusivas de los engranajes cónicos y helicoidales?

Elegir el engranaje adecuado es crucial. Se trata de adaptar la herramienta al reto de ingeniería específico. Los engranajes cónicos y helicoidales no son intercambiables. Cada uno resuelve un problema distinto.

Los engranajes cónicos son excelentes para cambiar la dirección de la potencia. Los engranajes helicoidales son los maestros de la reducción de velocidad. Además, evitan el retroceso. Comprender estas diferencias es clave para un diseño eficaz.

| Tipo de engranaje | Función principal |

|---|---|

| Engranaje cónico | Cambio del sentido de giro (normalmente 90°) |

| Engranaje helicoidal | Reducción y antirretroceso de alta velocidad |

Esta elección repercute directamente en la eficacia y fiabilidad de su máquina.

Escenarios para ruedas cónicas

Los engranajes cónicos son la solución perfecta cuando la potencia de rotación debe girar en una esquina. Piense en un taladro manual. El motor gira horizontalmente, pero la broca gira verticalmente. Un par de engranajes cónicos hace posible esta transición de 90 grados.

Otro ejemplo clásico es el diferencial de un automóvil. Permite que las ruedas giren a diferentes velocidades mientras giran. Los engranajes cónicos en espiral se utilizan aquí por su funcionamiento suave y silencioso a altas velocidades. Su capacidad para manejar ejes que se cruzan es vital.

Cuándo elegir un tornillo sin fin

Los engranajes helicoidales son óptimos para conseguir una reducción masiva en un espacio compacto. Un solo engranaje helicoidal puede alcanzar relaciones de reducción de 100:1 o más. Esto es algo que otros tipos de engranajes no consiguen.

Consideremos un sistema transportador. El motor funciona a altas revoluciones, pero la cinta se mueve lentamente con un par elevado. Una transmisión por tornillo sin fin es perfecta para esto. El tornillo sin fin actúa como engranaje motriz. El sistema cinemática11 son sencillas y eficaces.

Su mejor característica suele ser el autobloqueo. Esto impide que la carga haga retroceder el motor. Es un freno de seguridad incorporado, esencial para aplicaciones como ascensores, montacargas y elevadores.

| Aplicación | Engranaje óptimo | Razón clave |

|---|---|---|

| Taladro manual | Engranaje cónico | Cambia la rotación del motor en 90 |

| Cinta transportadora | Engranaje helicoidal | Reducción de velocidad, par elevado |

| Diferencial de automoción | Engranaje cónico | Transmite potencia en una esquina |

| Elevador | Engranaje helicoidal | Autocierre para mayor seguridad |

En PTSMAKE, orientamos diariamente a los clientes sobre estas opciones para garantizar la integridad mecánica.

Los engranajes cónicos son los mejores para redirigir la potencia, especialmente en ángulos de 90 grados. Los engranajes helicoidales son inigualables para reducciones de engranajes elevadas y aplicaciones que requieren un mecanismo autoblocante sin inversión. Cada uno de ellos desempeña un papel fundamental en el diseño de ingeniería.

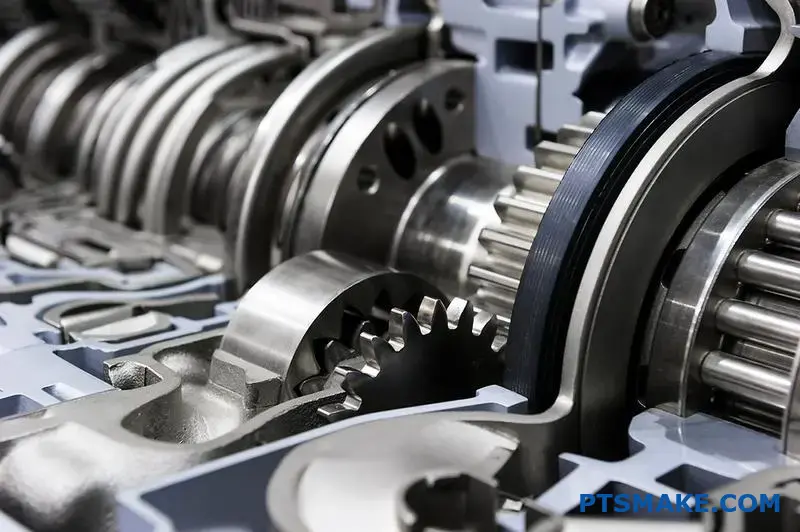

¿Qué define un tren de engranajes simple, compuesto y planetario?

La comprensión de los trenes de engranajes empieza por su estructura. Cada configuración es una solución específica a un problema mecánico. No se trata sólo de engranar dientes.

La disposición de los engranajes determina el resultado final. Esto incluye la velocidad, el par y el espacio físico que ocupa.

Tren de engranajes simple

Esta es la configuración más básica. Los engranajes están dispuestos en línea, cada uno en su propio eje.

Tren de engranajes compuesto

En este caso, al menos un eje aloja más de un engranaje. Esto permite mayores cambios de relación.

Tren de engranajes planetario

Este sistema compacto tiene un engranaje "sol" central. A su alrededor giran varios engranajes planetarios, todos ellos dentro de un engranaje anular exterior.

| Tipo de tren de engranajes | Sello estructural | Objetivo principal |

|---|---|---|

| Simple | Cada engranaje en un eje separado, en serie. | Modificación básica de velocidad/par. |

| Compuesto | Varios engranajes en un eje común. | Gran reducción de velocidad en poco espacio. |

| Planetario | Disposición de sol, planeta y corona dentada. | Alto par, compacidad, entrada/salida coaxial. |

Cómo la estructura dicta la función

La disposición física de un tren de engranajes lo es todo. En PTSMAKE, a menudo guiamos a nuestros clientes en esta elección. La decisión influye en el rendimiento y el tamaño del producto final.

Trenes simples: Directos y lineales

En un tren de engranajes simple, la potencia fluye linealmente. Pasa de una marcha a la siguiente. La relación viene determinada únicamente por la primera y la última marcha. Los engranajes intermedios, o ruedas locas, sólo cambian el sentido de giro.

Trenes compuestos: Eficiencia espacial

Los trenes compuestos son ingeniosos. Al colocar dos engranajes de distinto tamaño en el mismo eje, se puede crear una gran relación de transmisión de forma compacta. La salida del primer par se convierte en la entrada del segundo, todo en un eje compartido. Se trata de una solución habitual en proyectos que requieren una reducción significativa de la velocidad sin ocupar mucho espacio. La relación Equipo de conducción La selección es fundamental en este caso.

Trenes planetarios: Potencia y precisión

Los sistemas planetarios, o epicicloidales, son los más complejos estructuralmente. Ofrecen una alta densidad de potencia. Esto significa que pueden Multiplicación del par12 en un paquete muy pequeño. La carga se reparte entre varios engranajes planetarios. Esta distribución reduce la tensión en los dientes individuales y permite un funcionamiento suave y fiable. Por eso son ideales para aplicaciones que van desde transmisiones automáticas hasta brazos robóticos.

| Característica | Tren de engranajes simple | Tren de engranajes compuesto | Tren de engranajes planetario |

|---|---|---|---|

| Disposición | Lineal | Apilados en ejes | concéntrico (sol, planeta, anillo) |

| Uso del espacio | Puede ser largo | Compacto para ratios elevados | Muy compacto |

| Capacidad de par | Bajo a moderado | Moderado a alto | Muy alta |

| Complejidad | Bajo | Moderado | Alta |

En resumen, las diferencias estructurales entre los trenes de engranajes simples, compuestos y planetarios son deliberadas. Cada diseño ofrece una combinación única de ventajas de velocidad, par y tamaño. Elegir el correcto es crucial para el éxito de su aplicación.

¿Cómo permiten los sistemas de engranajes planetarios un flujo de potencia único?

Los sistemas de engranajes planetarios tienen una estructura ingeniosamente sencilla. Constan de tres partes principales. Este diseño es lo que permite flujos de potencia tan singulares.

Componentes básicos

El sistema tiene un engranaje solar central. Múltiples engranajes planetarios orbitan a su alrededor. Un engranaje anular exterior con dientes internos los encierra a todos.

| Componente | Papel |

|---|---|

| Sun Gear | El engranaje central |

| Planet Gears | Orbitar el engranaje solar |

| Engranaje de anillo | El engranaje exterior con dentado interno |

Manteniendo inmóvil uno de estos componentes, puedes cambiar completamente la salida. Esta versatilidad es su mayor virtud.

Esta función modular es la razón por la que el tren epicicloidal13 es una piedra angular en las transmisiones y maquinaria modernas. La capacidad de cambiar los papeles entre la entrada, la salida y un elemento estacionario es lo que crea estas rutas de flujo de potencia únicas. En proyectos anteriores de PTSMAKE, hemos aprovechado esta capacidad para aplicaciones robóticas complejas.

Reducción de marchas

Para la reducción de engranajes, se suele utilizar la corona dentada como entrada. La corona dentada se mantiene fija.

El portasatélites se convierte en la salida. Esta configuración aumenta significativamente el par y reduce la velocidad. Los engranajes planetarios se convierten efectivamente en el mecanismo de transmisión final, transfiriendo la potencia al portador.

Creación de Overdrive

Para lograr la sobremarcha, se intercambian los papeles. El planetario actúa como entrada.

La corona dentada se mantiene fija. La corona dentada se convierte entonces en el componente de salida. Esta configuración da como resultado una velocidad de salida superior a la de entrada, lo que es ideal para la eficiencia a altas velocidades.

Activación del movimiento inverso

Para la marcha atrás, el portasatélites se mantiene fijo. El engranaje planetario es la entrada.

Esto obliga a los engranajes planetarios a actuar como ruedas locas. Transfieren el movimiento a la corona dentada, haciéndola girar en sentido contrario al de la corona solar.

| Modo | Componente de entrada | Componente fijo | Componente de salida | Resultado |

|---|---|---|---|---|

| Reducción | Sun Gear | Engranaje de anillo | Planet Carrier | Aumento del par, reducción de la velocidad |

| Overdrive | Planet Carrier | Sun Gear | Engranaje de anillo | Aumento de la velocidad, reducción del par |

| Invertir | Sun Gear | Planet Carrier | Engranaje de anillo | Cambio de dirección |

La elegancia de un engranaje planetario reside en su estructura de tres componentes. Al mantener estratégicamente inmóvil una pieza (el sol, el anillo o el portasatélites), podemos crear resultados muy diferentes, como reducción, sobremarcha o inversión, a partir de un conjunto compacto.

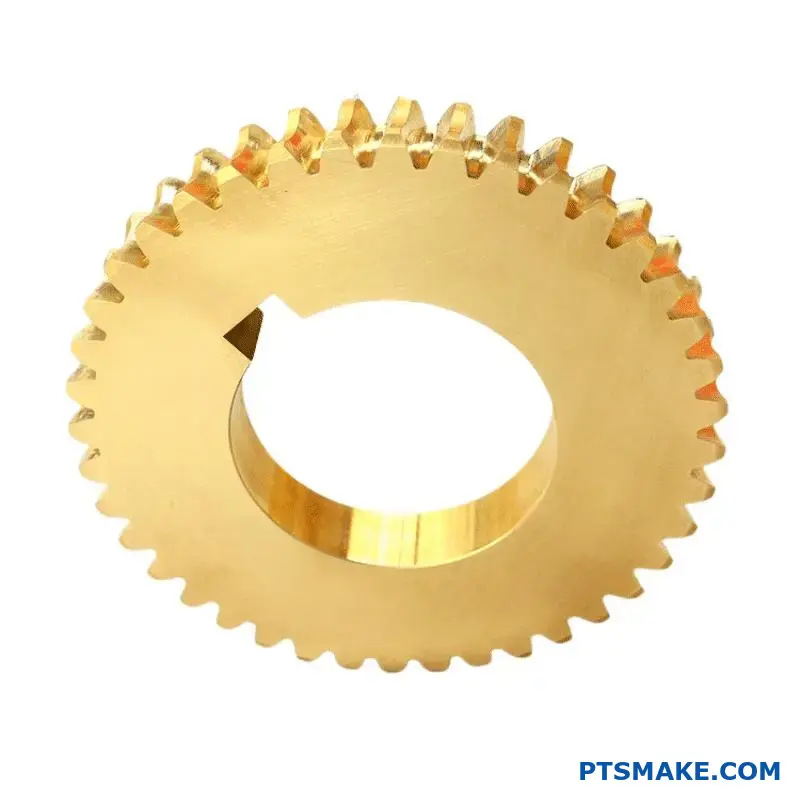

¿Cuál es el compromiso a nivel de sistema entre los distintos materiales de los engranajes?

Elegir el material adecuado para los engranajes es una decisión fundamental. Influye directamente en el rendimiento, la vida útil y el coste. Cada material ofrece un conjunto único de propiedades.

Los ingenieros deben sopesar cuidadosamente estos factores. La elección ideal para un engranaje motriz de alto par diferirá de la de una aplicación de baja carga.

Descripción general de los materiales más comunes para engranajes

Comparemos cuatro tipos de materiales habituales. Cada uno tiene ventajas e inconvenientes distintos. Este equilibrio es clave para el diseño del sistema.

| Material | Ventajas clave | Caso de uso común |

|---|---|---|

| Acero al carbono | Bajo coste | Maquinaria general |

| Acero aleado | Alta resistencia | Transmisiones de automoción |

| Bronce | Baja fricción | Tornillos sin fin |

| Polímeros | Ligero, silencioso | Electrónica de consumo |

Esta tabla ofrece una referencia rápida. Pero es necesario un análisis más profundo para tomar una decisión final.

Tomar la decisión correcta implica un análisis detallado de las ventajas y desventajas. En PTSMAKE guiamos a nuestros clientes mediante una matriz de decisión. Esto aclara las prioridades de cada proyecto.

Matriz de decisión para materiales de engranajes

Esta matriz ayuda a visualizar los compromisos. Calificamos cada material de Bajo a Muy Alto en función de criterios clave. Estos datos se basan en nuestras pruebas internas y en nuestra experiencia en proyectos.

| Material | Fuerza | Resistencia al desgaste | Coste | Peso |

|---|---|---|---|---|

| Acero al carbono | Medio | Medio | Bajo | Alta |

| Acero aleado | Muy alta | Alta | Medio | Alta |

| Bronce | Bajo-Medio | Alta | Alta | Alta |

| Polímeros (por ejemplo, Nylon, PEEK) | Bajo | Bajo-Medio | Bajo-Alto | Muy bajo |

Análisis más profundo de las compensaciones

Los aceros aleados ofrecen la máxima resistencia. Pero su coste y peso son mayores. Por eso son ideales para sistemas industriales o de automoción exigentes.

Los polímeros son excelentes para reducir el ruido y el peso. Sin embargo, su menor resistencia limita su uso en situaciones de cargas elevadas. Su propiedades tribológicas14 puede variar mucho entre los distintos tipos de polímeros.

El bronce es una opción especializada. A menudo se combina con un engranaje helicoidal de acero. Ofrece una excelente resistencia al desgaste en contacto deslizante de alta fricción, pero a un coste significativo.

Seleccionar un material para engranajes es un acto de equilibrio. La matriz de decisión simplifica este complejo proceso. Le ayuda a sopesar la solidez frente al coste y la resistencia al desgaste frente al peso, garantizando que la elección final se ajuste perfectamente a los requisitos y el presupuesto de su sistema.

¿Cómo alteran los procesos de tratamiento térmico las propiedades de un engranaje?

El tratamiento térmico no es una solución única. Diferentes métodos consiguen resultados específicos. El objetivo suele ser el mismo: una superficie dura y resistente al desgaste con un núcleo duro y resistente a los impactos.

Este equilibrio es crucial para la longevidad de los engranajes. Exploremos tres procesos habituales que utilizamos en PTSMAKE para conseguirlo.

Métodos clave de tratamiento térmico

Cada método sirve para un fin distinto. La elección depende del material del engranaje y de la aplicación prevista.

| Tratamiento | Objetivo principal | Propiedad principal |

|---|---|---|

| Endurecimiento pasante | Dureza uniforme | Duro |

| Carburación | Superficie dura | Duro |

| Nitruración | Superficie muy dura | Duro |

Elegir el tratamiento térmico adecuado es fundamental. Influye directamente en el rendimiento y la fiabilidad del engranaje en su montaje final. Es un paso en el que la precisión importa enormemente.

Explicación del endurecimiento pasante

El endurecimiento total, o temple y revenido, calienta todo el engranaje. Este proceso crea una dureza y resistencia uniformes en toda la pieza. Es adecuado para engranajes que necesitan propiedades uniformes desde la superficie hasta el núcleo. Sin embargo, a veces puede resultar quebradizo si no se templa correctamente.

Técnicas de endurecimiento superficial

Para las aplicaciones que necesitan una superficie duradera y un núcleo dúctil, los tratamientos superficiales son ideales. Estos métodos se engloban en cementación15.

Carburación

La carburación introduce carbono en la superficie del acero bajo en carbono. Esto crea una capa exterior dura y rica en carbono, mientras que el núcleo permanece resistente y dúctil. Este proceso es excelente para un engranaje motriz sometido a grandes esfuerzos de contacto y cargas de choque.

Nitruración

La nitruración utiliza nitrógeno para endurecer la superficie. Se realiza a temperaturas más bajas que el carburizado. Esto minimiza la distorsión, una gran ventaja para los engranajes de alta precisión. La superficie resultante es extremadamente dura y resistente a la corrosión.

| Característica | Carburación | Nitruración |

|---|---|---|

| Temperatura de proceso | Alta | Bajo |

| Profundidad de la caja | Más profundo | Más superficial |

| Riesgo de distorsión | Más alto | Baja |

| Dureza de la superficie | Muy Difícil | Extremadamente duro |

Los tratamientos térmicos son esenciales para optimizar el rendimiento de los engranajes. El endurecimiento total crea una resistencia uniforme, mientras que métodos como el carburizado y la nitruración proporcionan una superficie dura y resistente al desgaste y un núcleo duro y absorbente de impactos, lo que prolonga la vida útil del engranaje.

¿Qué información es esencial en un plano de fabricación de engranajes?

Un plano de un engranaje es un contrato entre el diseñador y el fabricante. La falta de información conduce a errores. Así de sencillo. Las especificaciones claras son vitales.

Garantizan que la pieza final, especialmente un engranaje motriz, funcione correctamente. Cada detalle es importante para el funcionamiento y el ajuste.

Parámetros geométricos clave

Estos números definen la forma y el tamaño básicos del engranaje. Son la base del diseño.

| Parámetro | Justificación |

|---|---|

| Módulo/Paso diametral | Define el tamaño del diente. Debe coincidir con el engranaje de acoplamiento. |

| Número de dientes | Determina la relación de velocidad y el diámetro del engranaje. |

| Ángulo de presión | Afecta a la forma del diente y a la capacidad de carga. |

| Ángulo de la hélice (si procede) | Para los engranajes helicoidales, dicta la carga de empuje y el engrane. |

Material y dureza

La elección del material determina la resistencia del engranaje. Las especificaciones del tratamiento térmico determinan su resistencia al desgaste y durabilidad general. Es una combinación crítica.

Más allá de la geometría: Material y tratamiento

Un engranaje es más que sus dimensiones. La elección del material es crucial. Aceros como el 4140 o el 8620 son habituales, pero la aplicación específica dicta la mejor opción. El plano debe indicar claramente el material.

Le sigue el tratamiento térmico. Procesos como el carburizado o la nitruración endurecen la superficie. Esto mejora la resistencia al desgaste sin fragilizar el núcleo. La profundidad de la caja y la dureza de la superficie deben figurar en el plano. Así se evitan fallos prematuros bajo carga.

Definición de calidad y precisión

Por último, las especificaciones de calidad controlan la precisión de la fabricación. Estas tolerancias no son sugerencias; son requisitos. Garantizan el funcionamiento suave y silencioso del engranaje. Incluso un pequeño desviación del perfil16 puede provocar un ruido de funcionamiento y un desgaste importantes.

En PTSMAKE, consideramos que los dibujos con grados de calidad claros, como las normas AGMA o ISO, son los más eficaces. Esto elimina la ambigüedad para todos los implicados. Un engranaje de alta calidad depende de estos estrictos controles.

| Especificación de calidad | Propósito |

|---|---|

| Tolerancia del perfil del diente | Controla la precisión de la forma de la curva del diente. |

| Runout total | Garantiza que el engranaje gire concéntricamente sobre su eje. |

| Alineación dental | Gestiona el paralelismo del diente a lo largo de su cara. |

| Acabado superficial | Afecta a la fricción, la lubricación y el ruido de funcionamiento. |

El éxito de un engranaje comienza con un plano completo. Debe definir claramente la geometría, el material, el tratamiento térmico y las especificaciones de calidad. Esta claridad evita errores costosos y garantiza que la pieza final cumpla todos los requisitos de rendimiento sin lugar a dudas.

¿Cómo se utilizan las normas AGMA/ISO para estructurar el diseño de engranajes?

AGMA e ISO son los libros de normas para el diseño de engranajes. Crean un lenguaje universal para los ingenieros de todo el mundo. Esta base común es esencial.

Garantiza que todo el mundo esté de acuerdo con las clasificaciones de los engranajes. También define la calidad y los métodos de ensayo. Esto elimina las conjeturas y genera confianza.

| Estándar | Área prioritaria |

|---|---|

| AGMA | Principalmente norteamericanos, especificaciones detalladas |

| ISO | Marco internacional amplio |

En PTSMAKE, estas normas son vitales. Nos ayudan a comunicarnos claramente con nuestros clientes en todo el mundo. Entregamos piezas que cumplen las especificaciones exactas.

El marco para la calificación, la calidad y las pruebas

Estas normas proporcionan una estructura clara. Guían todo el proceso de diseño y fabricación de engranajes de principio a fin. Es un modelo de fiabilidad.

Un lenguaje común para la clasificación de las marchas

¿Cómo sabemos que un engranaje es lo suficientemente resistente? Las normas proporcionan las fórmulas. Definen cómo calcular los límites de tensión para materiales y diseños.

Esto incluye cálculos de resistencia a la flexión y durabilidad de la superficie. Estos cálculos son fundamentales para cualquier engranaje, especialmente para un engranaje motriz primario. Esto garantiza que el engranaje pueda soportar la carga prevista sin fallar. Todo se basa en principios de ingeniería probados.

Definir la calidad del engranaje con números

AGMA e ISO utilizan números de calidad. Un número más alto significa tolerancias más estrictas y mayor precisión. Esto afecta directamente al rendimiento y al coste.

Por ejemplo, un número de alta calidad exige un perfil de evolvente17. Esta precisión reduce el ruido y las vibraciones. Elegir el nivel de calidad adecuado es una decisión clave. Se trata de equilibrar las necesidades de rendimiento con el presupuesto del proyecto.

| Factor de calidad | Controlado por | Impacto en el rendimiento |

|---|---|---|

| Precisión del perfil dental | Nº de calidad AGMA/ISO | Suavidad, nivel de ruido |

| Desviación de la inclinación | Nº de calidad AGMA/ISO | Distribución de la carga, vibración |

| Runout | Nº de calidad AGMA/ISO | Precisión de rotación |

Normalización de la inspección

Por último, las normas dictan cómo probar los engranajes. Especifican los métodos y equipos de inspección. Esto garantiza la coherencia. Un engranaje que probamos en PTSMAKE mostrará los mismos resultados cuando lo pruebe nuestro cliente. Este entendimiento compartido es la base de la confianza.

AGMA e ISO son algo más que documentos. Son la base del diseño moderno de engranajes. Proporcionan un lenguaje común que garantiza la fiabilidad, la calidad y una comunicación clara entre diseñadores, fabricantes y clientes. Este marco es esencial para obtener resultados predecibles.

¿Cómo seleccionar un material y un tratamiento térmico adecuados?

Elegir el material adecuado no es cuestión de conjeturas. Es un proceso que empieza con sólidos principios de ingeniería. En primer lugar, debemos calcular las tensiones a las que se enfrentará su pieza.

Este cálculo inicial nos da una línea de base. Para un componente como Equipo de conducciónanalizamos las fuerzas durante el funcionamiento. Esto ayuda a determinar la fuerza mínima necesaria.

Cálculo de la tensión inicial

Empezamos por definir las condiciones de carga. A continuación, aplicamos fórmulas de ingeniería. Así obtenemos el valor teórico de la tensión de la pieza.

| Parámetro | Descripción | Valor de ejemplo |

|---|---|---|

| Carga (Fuerza) | La fuerza aplicada a la pieza. | 500 N |

| Sección transversal | La zona que resiste la fuerza. | 100 mm |

| Tensión calculada | Fuerza dividida por Superficie. | 5 MPa |

Este es nuestro punto de partida. Pero las condiciones del mundo real nunca son tan sencillas. Debemos tener en cuenta más factores.

El siguiente paso es crucial. Aplicamos factores de servicio. Se trata de multiplicadores que tienen en cuenta las condiciones reales de funcionamiento. Así pasamos de la tensión teórica a la resistencia necesaria del material.

Ajuste por factores de servicio

Una tensión calculada de 5 MPa no es la cifra definitiva. Hay que tener en cuenta cómo se utiliza la pieza. ¿La carga es constante o implica impactos?

A factor servicio18 ayuda a salvar esta distancia. Es un multiplicador de seguridad. Lo utilizamos para ajustar la tensión calculada. Esto garantiza que el material pueda hacer frente a imprevistos.

Por ejemplo, una pieza con cargas repentinas necesita un factor más alto. Esto aumenta la resistencia requerida del material que seleccionemos.

Fiabilidad y elección de materiales

También tenemos en cuenta la fiabilidad requerida. Un componente crítico en el sector aeroespacial exige un mayor margen de seguridad. Una pieza no crítica puede que no.

Todo esto conduce a la "tensión admisible". Es la tensión máxima que un material puede soportar con seguridad en esa aplicación específica. Entonces elegimos un material cuyas propiedades superen este valor.

| Factor | Descripción | Multiplicador típico |

|---|---|---|

| Tipo de carga | Contabiliza los golpes o impactos. | 1.2 - 2.0 |

| Temperatura | Para el rendimiento a altas/bajas temperaturas. | 1.1 - 1.5 |

| Fiabilidad | Piezas críticas frente a piezas no críticas. | 1.25 - 2.5 |

En PTSMAKE trabajamos con usted para definir estos factores. Esto garantiza que la pieza final sea segura y rentable.

La selección de materiales comienza con el cálculo de la tensión de base. A continuación, aplicamos factores de servicio para el tipo de carga y la fiabilidad. Esto determina la tensión admisible requerida y nos guía hacia el material perfecto para el rendimiento a largo plazo de su componente.

¿Cómo se determina la anchura necesaria de la cara de un engranaje?

Elegir la anchura correcta de la cara del engranaje es un acto de equilibrio crítico. Una cara más ancha puede distribuir la carga sobre un área mayor. Por lo general, esto reduce la tensión en los dientes del engranaje.

Sin embargo, una anchura de cara demasiado grande puede causar problemas. Puede provocar una distribución desigual de la carga, especialmente si hay problemas de alineación. Esto puede aumentar la tensión y provocar un fallo prematuro.

Comprender las compensaciones

El objetivo es encontrar el punto óptimo. Se busca una anchura que sea suficiente para soportar la carga sin ser demasiado sensible a las variaciones de fabricación y montaje.

Anchura de la cara, distribución de la carga y tensión

La conexión entre estos tres elementos es fundamental en el diseño de engranajes. Una cara más ancha proporciona más superficie de contacto. Esto, en teoría, reduce las tensiones de contacto y flexión en los dientes. Un engranaje motriz potente suele requerir un ancho de cara considerable para transmitir el par de forma eficaz.

Pero la realidad es más compleja. Los ejes pueden desviarse bajo carga y existen tolerancias de fabricación. Estos factores pueden impedir que la carga se distribuya uniformemente por toda la anchura de la cara. En su lugar, la carga se concentra en un extremo del diente. Este concentración de carga19 crea un punto de alta tensión, anulando el propósito de una cara más ancha.

En proyectos anteriores de PTSMAKE, hemos visto fracasar diseños por este motivo. Un engranaje con una cara ancha teóricamente segura falló porque una pequeña desalineación provocó una fuerte carga en los bordes. La fabricación precisa y el montaje rígido son esenciales para los engranajes más anchos.

Orientaciones prácticas

Los ingenieros suelen utilizar reglas empíricas como punto de partida. Estas reglas relacionan la anchura de la cara (b) con otros parámetros del engranaje, como el diámetro del paso del piñón (d) o el módulo (m). He aquí algunos puntos de partida habituales:

| Tipo de engranaje | Ancho de la cara (b) Directriz |

|---|---|

| Engranajes rectos | 8 < b/m < 16 |

| Helicoidal | b < 2 * d (Piñón) |

| Engranajes cónicos | b < L/3 (Distancia del cono) |

No se trata de normas estrictas. Debe tener en cuenta la aplicación específica, el material y la calidad de fabricación prevista.

Una cara más ancha puede reducir la tensión, pero sólo con una distribución uniforme de la carga. La desalineación y la flexión pueden anular esta ventaja al concentrar la carga. La elección del diseño final debe equilibrar la resistencia teórica con las realidades prácticas de fabricación y montaje.

¿Cómo se comprueba la interferencia geométrica en el diseño de un engranaje?

Las interferencias geométricas pueden sabotear silenciosamente un sistema de engranajes. Es crucial identificarlas y prevenirlas en una fase temprana del diseño.

Hay dos tipos principales que buscamos. Uno es la interferencia involuta, a menudo llamada socavación.

Interferencia involutiva (socavación)

Esto ocurre cuando la herramienta de corte elimina material de la base del diente del engranaje. Esta acción debilita considerablemente el diente.

Interferencias trocoidales

Esto ocurre cuando la punta de un diente del engranaje se clava en el filete de la raíz de su engranaje acoplado, causando daños.

He aquí una rápida comparación:

| Tipo de interferencia | Causa | Consecuencia |

|---|---|---|

| Involute | La herramienta de corte elimina el material base | Raíz dental más débil, riesgo de fractura |

| Trocoidal | La punta del engranaje se clava en el filete de raíz | Desgaste prematuro, ruido y averías |

La comprobación de estos problemas evita fallos y garantiza un funcionamiento sin problemas.

Métodos de detección: CAD y Cálculo

En el diseño moderno, dependemos en gran medida del software CAD. Estas herramientas simulan el engrane de los engranajes y señalan automáticamente los posibles puntos de interferencia. Este método es rápido y muy preciso para la mayoría de las aplicaciones.

Sin embargo, es fundamental comprender los principios subyacentes. Los cálculos manuales basados en la geometría de los engranajes -como el número de dientes, el módulo y el ángulo de presión- también pueden predecir las interferencias. Esto resulta útil en las primeras fases de diseño.

La solución: Cambio de perfil

Una vez detectadas las interferencias, una de las soluciones más eficaces es el desplazamiento del perfil. Se trata de modificar el perfil del diente del engranaje durante la fabricación.

¿Qué es el cambio de perfil?

Ajustamos la posición radial de la herramienta de corte con respecto al centro del engranaje. Un desplazamiento positivo aleja la herramienta del centro. Esto crea un diente más grueso y fuerte en la raíz.

Esta técnica es esencial para evitar tanto la socavación como el interferencia trocoidal20. Optimizar el rendimiento de los engranajes es una práctica habitual en nuestros proyectos en PTSMAKE. En el caso de un engranaje de conducción crítico, esta puede ser la diferencia entre el éxito y el fracaso.

He aquí cómo influye el cambio de perfil en el diseño de las marchas:

| Tipo de turno | Efecto en la raíz del diente | Efecto en la punta del diente | Aplicación |

|---|---|---|---|

| Positivo | Más grueso, más fuerte | Más fino, más puntiagudo | Evita la socavación en piñones pequeños |

| Negativo | Más delgado, más débil | Más grueso, más plano | Ajusta la distancia entre ejes |

La correcta aplicación de este método garantiza trenes de engranajes robustos y eficaces.

En resumen, la comprobación de las interferencias involutivas y trocoidales es vital. Utilizamos análisis y cálculos CAD. Las modificaciones de diseño, especialmente el cambio de perfil, son clave para crear un diseño de engranaje robusto y sin interferencias que evite el desgaste prematuro y los fallos.

¿Cómo mitigar el ruido de los engranajes (NVH) en una aplicación sensible?

Solucionar el ruido de los engranajes en aplicaciones sensibles requiere cambios de diseño específicos. No se trata de una única solución. Es una combinación de decisiones de ingeniería inteligentes.

Elegir el tipo de engranaje adecuado

Los engranajes helicoidales suelen ser mi primera recomendación frente a los engranajes rectos. Los dientes en ángulo engranan gradualmente, lo que reduce significativamente el ruido de impacto.

Optimización del diseño de los dientes del engranaje

Mejorar la precisión del perfil del diente no es negociable. Garantiza una transmisión suave de la potencia. También nos centramos en aumentar la relación de contacto.

| Característica | Engranaje recto | Engranaje helicoidal |

|---|---|---|

| Compromiso dental | Abrupto | Gradual |

| Empuje axial | Ninguno | Generado |

| Nivel de ruido | Más alto | Baja |

Repensar la vivienda

Por último, la propia carcasa puede ser una fuente de amplificación del ruido. Una carcasa rígida y bien diseñada puede amortiguar eficazmente las vibraciones.

Estrategias de diseño específicas en la práctica

Profundicemos en cómo estos cambios crean un sistema más silencioso. Pasar de un engranaje recto a un engranaje helicoidal es un primer paso importante. Los dientes en ángulo permiten una transferencia de carga más suave y gradual entre los dientes. Esto minimiza el impacto repentino del engrane que causa el ruido.

La importancia de la relación de contacto

Otra estrategia clave es aumentar la relación de contacto. Esto significa garantizar que más de un par de dientes estén en contacto en todo momento. Una mayor relación de contacto distribuye la carga sobre un área mayor. Esto reduce la tensión en los dientes individuales y suaviza la transmisión de potencia, reduciendo directamente las vibraciones.

Precisión en el perfil del diente

La precisión del perfil del diente del engranaje motriz es fundamental. Para lograrlo, en PTSMAKE utilizamos mecanizado CNC de alta precisión. La geometría perfecta de los dientes garantiza Acción conjugada21que es esencial para una transferencia de velocidad constante y un ruido mínimo. Incluso las desviaciones microscópicas pueden introducir importantes problemas de NVH.

Diseño de la carcasa y selección de materiales

La carcasa actúa como un altavoz, amplificando las vibraciones internas. Aumentando su rigidez y utilizando materiales amortiguadores, podemos contener el ruido.

| Material de la carcasa | Capacidad de amortiguación | Coste relativo |

|---|---|---|

| Hierro fundido | Bien | Medio |

| Aluminio | Feria | Bajo |

| Compuesto polimérico | Excelente | Alta |

Este enfoque polifacético, que combina la geometría de los engranajes, la fabricación de precisión y el diseño estructural, ofrece los mejores resultados para aplicaciones sensibles.

La mitigación eficaz del NVH no consiste en una única solución. Requiere un enfoque holístico, que combine engranajes helicoidales, altas relaciones de contacto, perfiles de dientes precisos y una carcasa rígida y bien diseñada para lograr el funcionamiento más silencioso posible.

¿Preparado para elevar sus proyectos de equipos de conducción? ¡Elija PTSMAKE!

Consiga una precisión de nivel superior para sus retos de diseño y fabricación de engranajes de transmisión con PTSMAKE. Envíe su solicitud de oferta hoy mismo y descubra la experiencia líder del sector, diseñada para ofrecer calidad, fiabilidad y entregas puntuales, desde el prototipo hasta la producción. Construyamos juntos los engranajes del mañana.

Comprenda este concepto clave para un diseño y funcionamiento precisos de los engranajes. ↩

Obtenga más información sobre este principio básico de cómo se mueve la fuerza entre los dientes de los engranajes. ↩

Explorar el principio cinemático que garantiza una relación de velocidad constante entre engranajes. ↩

Explore cómo la temperatura cambia el tamaño de los materiales y su impacto crítico en los diseños de ingeniería mecánica. ↩

Obtenga más información sobre el proceso crítico de engrane de los dientes de los engranajes y sus principios geométricos. ↩

Descubra cómo la teoría del contacto hertziano ayuda a predecir la aparición de picaduras en los engranajes. ↩

Obtenga más información sobre cómo este ángulo crítico determina las fuerzas de los engranajes y la tensión de contacto. ↩

Obtenga más información sobre este parámetro fundamental de los engranajes y su impacto en la transmisión de fuerzas. ↩

Explore este enlace para profundizar en la geometría del engrane de los engranajes. ↩

Haga clic para comprender cómo afecta esta fuerza a su diseño y a la selección de rodamientos. ↩

Comprenda cómo afecta la geometría de los engranajes al movimiento para mejorar sus diseños mecánicos. ↩

Explora cómo las relaciones de transmisión aumentan directamente la fuerza de salida en los sistemas mecánicos. ↩

Descubra los principios cinemáticos fundamentales que definen este potente y versátil sistema de engranajes. ↩

Comprenda cómo las interacciones superficiales afectan al desgaste de los engranajes, la fricción y la vida útil en general. ↩

Explore este método de endurecimiento superficial para comprender cómo aumenta la durabilidad y la resistencia al desgaste de los engranajes. ↩

Descubra cómo afecta esta tolerancia crítica al rendimiento y la vida útil de los engranajes en nuestra guía técnica detallada. ↩

Conozca la crucial curva de dientes de los engranajes que garantiza una transmisión de potencia constante y suave. ↩

Descubra cómo estos multiplicadores garantizan la seguridad y longevidad de sus piezas en condiciones de funcionamiento reales. ↩

Descubra cómo este factor influye decisivamente en el diseño de los engranajes y puede provocar fallos prematuros si no se tiene en cuenta. ↩

Obtenga más información sobre este complejo tipo de interferencia y vea ejemplos visuales de cómo se produce en las mallas de los engranajes. ↩

Comprender el principio fundamental del movimiento suave de los engranajes y cómo afecta directamente a la reducción del ruido y las vibraciones. ↩