Es probable que alguna vez se haya enfrentado a la frustración que supone el sobrecalentamiento de los componentes electrónicos a pesar de haber instalado soluciones de refrigeración que parecían adecuadas. El problema suele residir en la elección de un material o un diseño de disipador de calor inadecuados, lo que provoca estrangulamiento térmico, reducción de la vida útil de los componentes y fallos del sistema.

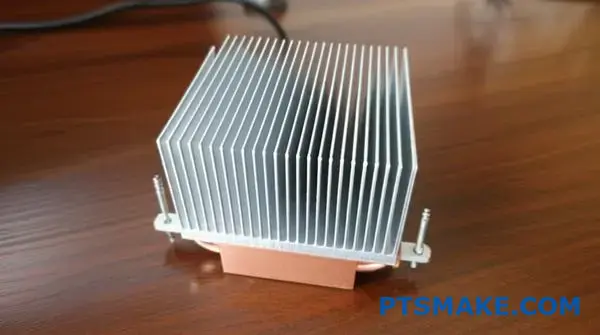

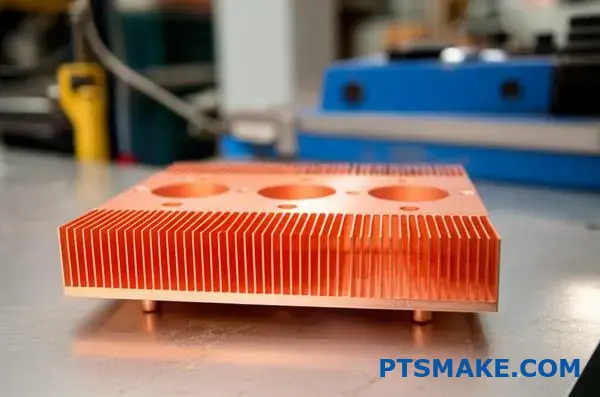

Los disipadores de cobre ofrecen una conductividad térmica superior (~400 W/m-K) a las alternativas de aluminio, lo que permite una rápida propagación del calor y una gestión térmica eficaz para aplicaciones de alta potencia como CPU, electrónica de potencia y sistemas LED.

Después de trabajar con soluciones de gestión térmica en PTSMAKE, he elaborado esta completa guía para ayudarle a comprender los disipadores de calor de cobre desde los primeros principios hasta la aplicación práctica. Esta guía lo abarca todo, desde los fundamentos de la ciencia de los materiales hasta estudios de casos reales que le ayudarán a tomar decisiones informadas para su próximo reto térmico.

¿Por qué es fundamental la conductividad térmica del cobre para el rendimiento del disipador térmico?

El cobre tiene una conductividad térmica de aproximadamente 400 W/m-K. Este valor es significativamente superior al de muchos materiales alternativos utilizados en la fabricación. No es sólo una especificación en una hoja de datos; define la capacidad térmica.

En los resultados de nuestras pruebas en PTSMAKE, descubrimos que esta propiedad es la principal impulsora de la eliminación eficaz del calor. Determina la eficacia de disipador térmico de cobre pueden evacuar la energía térmica de los componentes de alta potencia.

| Material | Conductividad térmica (W/m-K) | Rendimiento relativo |

|---|---|---|

| Cobre | ~400 | Alta |

| Aluminio (6061) | ~167 | Medio |

| Acero inoxidable | ~16 | Bajo |

Cuando se trata de procesadores modernos, cada grado cuenta. La alta conductividad garantiza que el calor no permanezca cerca del sensible troquel.

null

Superar la barrera de la difusión de la resistencia

El verdadero valor del cobre reside en su capacidad para mitigar la resistencia a la propagación. Una fuente de calor, como una CPU, suele ser mucho más pequeña que la base del disipador.

Si el material de base es mal conductor, el calor se concentra directamente debajo del chip. Esto crea un "punto caliente" mientras los bordes del disipador permanecen fríos.

En proyectos anteriores de PTSMAKE, observamos que el cobre minimiza este delta. Obliga al calor a desplazarse rápidamente hacia el exterior, hacia los bordes de la base.

La analogía de la autopista

Para entenderlo, visualice un sistema de autopistas en hora punta. El aluminio actúa como una carretera con semáforos; los coches (el calor) se mueven, pero hay fricción y retraso.

El cobre actúa como una autopista ancha y abierta. La energía térmica fluye sin restricciones y llega a su destino al instante. Este alto difusividad térmica1 es crucial para las cargas transitorias.

| Característica | Base de aluminio | Base de cobre |

|---|---|---|

| Distribución del calor | Localizada cerca de la fuente | Uniforme en toda la base |

| Utilización de las aletas | Las aletas exteriores permanecen frías | Todas las aletas participan por igual |

Maximizar la eficiencia de las aletas

Como el calor llega rápidamente a los extremos de la base, las aletas exteriores se convierten en participantes activos en la refrigeración.

En los diseños de aluminio, las aletas exteriores suelen hacer muy poco trabajo porque el calor nunca les llega de forma eficaz.

Al utilizar cobre, nos aseguramos de que toda la superficie del disipador de calor contribuya a la convección, maximizando el potencial de refrigeración total.

Resumen

La excepcional conductividad del cobre es la clave para superar la resistencia a la propagación. Permite que el calor se distribuya uniformemente por la base, garantizando que cada aleta de un disipador térmico de cobre se utiliza eficazmente. Esto crea un sistema de gestión térmica más eficiente en comparación con el aluminio.

3. ¿Cómo influye la pureza del cobre (por ejemplo, C11000) en el rendimiento térmico?

En nuestro trabajo en PTSMAKE, a menudo vemos que los ingenieros especifican "cobre" sin definir el grado. Este descuido puede limitar los resultados térmicos.

La pureza se mide según la Norma Internacional del Cobre Recocido (IACS). Los porcentajes más altos significan mejor conductividad.

Para un alto rendimiento disipador térmico de cobre, seleccionar el grado adecuado es fundamental.

He aquí una rápida comparación de las calidades más comunes que mecanizamos:

| Grado | Nombre común | Pureza | IACS % |

|---|---|---|---|

| C10100 | Electrónica sin oxígeno (OFE) | 99.99% | 101% |

| C11000 | Paso duro electrolítico (ETP) | 99.90% | 100% |

El C10100 ofrece un rendimiento ligeramente superior debido a su menor contenido de oxígeno. Sin embargo, el C11000 es el estándar de la industria para la mayoría de las aplicaciones generales.

Cuando mecanizamos un disipador térmico de cobre, la estructura interna dicta el rendimiento. Piensa en la red de cobre como en una autopista.

Los electrones transfieren calor a lo largo de esta autopista. En el cobre puro como el C10100, el tráfico fluye sin problemas.

Sin embargo, el oxígeno u otros oligoelementos presentes en el C11000 actúan como obstáculos. Estas impurezas dispersan los electrones.

Esta perturbación impide el flujo, aumentando la resistencia térmica.

Este fenómeno se describe a menudo Regla de Matthiessen2, que explica cómo las impurezas se suman a la resistividad total.

Incluso una pequeña cantidad de oxígeno altera la estructura reticular.

En nuestras comparaciones internas en PTSMAKE, observamos claras diferencias en las propiedades de los materiales.

| Propiedad | C10100 (OFE) | C11000 (ETP) |

|---|---|---|

| Contenido de oxígeno | ~0.0005% | ~0.04% |

| Conductividad térmica | ~391 W/m-K | ~388 W/m-K |

| Riesgo de fragilización por hidrógeno | Bajo | Alta |

Aunque la diferencia de conductividad parece pequeña, es importante en aplicaciones de alta densidad de flujo.

Las impurezas confunden la trayectoria de transferencia de calor. Esto da lugar a temperaturas de unión más altas para su dispositivo.

La elección entre C10100 y C11000 depende de sus requisitos térmicos específicos. Mientras que el C11000 es suficiente para los disipadores de calor estándar, el C10100 proporciona la eficacia necesaria para los componentes electrónicos sensibles. La pureza garantiza que la estructura reticular permanezca clara para una disipación óptima del calor.

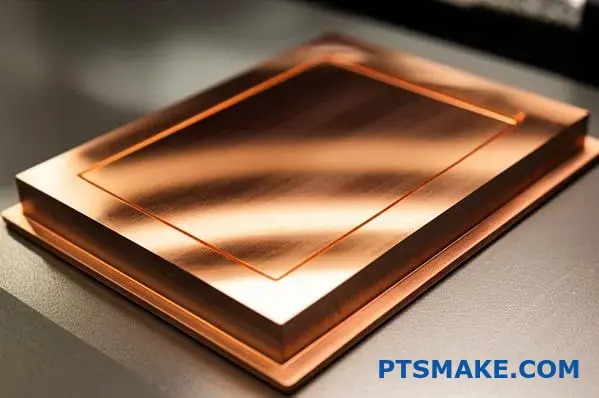

¿Qué papel desempeñan el acabado superficial y la planitud?

Cuando montamos una solución de refrigeración, la interfaz física entre la fuente de calor y la base suele ser un importante cuello de botella térmico. Aunque una superficie mecanizada parezca lisa a simple vista, en realidad está llena de irregularidades microscópicas.

Estas imperfecciones crean pequeñas bolsas de aire entre el componente y la base metálica. Por desgracia, el aire es un conductor de calor excepcionalmente malo en comparación con el metal sólido.

Comparación de la conductividad térmica

| Material | Conductividad (W/m-K) | Impacto en la transferencia de calor |

|---|---|---|

| Aire (The Gap) | ~0.026 | Bloquea el flujo de calor |

| Pasta térmica | ~1 - 8 | Acortar distancias |

| Disipador térmico de cobre | ~385 | Conduce con eficacia |

Debemos subsanar estas deficiencias para garantizar la disipador térmico de cobre funciona correctamente. Si la superficie es demasiado rugosa, el calor se acumula en la fuente en lugar de disiparse.

Optimizar el contacto para lograr la máxima eficacia

Para combatir el problema de los entrehierros, utilizamos procesos de fabricación de precisión como el lapeado y el pulido. Estas técnicas sirven para mejorar significativamente tanto el acabado superficial como la planitud general.

El objetivo principal es maximizar el área de contacto real entre metales. En nuestros proyectos anteriores en PTSMAKE, hemos observado que una planitud superior se correlaciona directamente con temperaturas de funcionamiento más bajas.

Al conseguir una superficie más plana, minimizamos la dependencia de los materiales de interfaz térmica (TIM). Aunque los TIM son esenciales para rellenar huecos microscópicos, poseen mayor resistencia térmica que el metal base.

Relación entre planitud y TIM

Lo ideal es que la capa de TIM sea lo más fina posible para reducir la resistencia térmica.

| Método de mecanizado | Planitud de la superficie | Espesor de TIM requerido |

|---|---|---|

| Fresado estándar | Bien | Capa gruesa |

| Rectificado de precisión | Mejor | Capa moderada |

| Lapeado / Pulido | Mejor | Capa mínima |

Dinámica de superficies microscópicas

Cuando refinamos el acabado superficial, esencialmente estamos reduciendo la altura de los microscópicos asperidades3 en el metal.

Si estos picos permanecen demasiado altos, impiden la disipador térmico de cobre del procesador o de la fuente de calor.

Gracias a las rigurosas pruebas realizadas con nuestros clientes, sabemos que una superficie pulida permite que el calor se transfiera rápidamente a las aletas de refrigeración. Esta precisión mecánica es tan crítica como la propia selección del material.

En resumen, el acabado superficial y la planitud son fundamentales para superar los cuellos de botella térmicos. Los intersticios microscópicos de aire actúan como aislantes, pero el lapeado de precisión reduce estos huecos. Esto permite una capa de TIM más fina, asegurando la disipador térmico de cobre extrae eficazmente el calor de la fuente.

¿Cuáles son las limitaciones físicas inherentes a los disipadores de cobre?

Aunque valoramos el cobre por su excepcional conductividad térmica, no es una solución perfecta para todas las aplicaciones. Según mi experiencia en PTSMAKE, hay dos grandes obstáculos físicos que suelen sorprender a los ingenieros durante la fase de diseño: el peso y el coste de los materiales.

El cobre es mucho más denso que el aluminio. Esto añade tensión mecánica a las placas de circuito impreso (PCB) y requiere soluciones de montaje robustas. Además, el precio de la materia prima es sistemáticamente más alto, lo que repercute en el presupuesto final.

| Limitación | Descripción | Impacto en el diseño |

|---|---|---|

| Alta densidad | Aprox. 8,96 g/cm³, aproximadamente 3 veces más pesado que el aluminio. | Requiere herrajes de montaje y soporte estructural más resistentes. |

| Coste del material | Los precios de mercado son más elevados que los de las aleaciones de aluminio. | Aumenta el coste total de la lista de materiales. |

Debemos mirar más allá de las propiedades materiales del propio metal. Un disipador de cobre puede conducir el calor rápidamente de la fuente de calor a las aletas. Sin embargo, transferir ese calor de las aletas al aire circundante es un reto diferente.

En realidad, el aire es un conductor térmico relativamente pobre. Si el flujo de aire está restringido o estancado, el calor simplemente se acumula alrededor de las aletas. A menudo nos referimos a esta situación como una "meseta de rendimiento" en los diseños pasivos.

Por mucho cobre que se añada, la física dicta un límite. En nuestros laboratorios de pruebas, observamos que el aumento de la superficie acaba disminuyendo. Esto se debe en gran medida a la coeficiente de transferencia de calor por convección4.

Cuando el aire no puede evacuar el calor con suficiente rapidez, el disipador se satura de calor. Por eso solemos sugerir soluciones de refrigeración activa o líquida para aplicaciones de alta densidad de potencia.

| Factor | Efecto sobre la refrigeración | Limitación Fuente |

|---|---|---|

| Viscosidad del aire | Crea capas límite que aíslan las aletas. | Dinámica de fluidos |

| Caudal | Determina la velocidad de eliminación del calor. | Capacidad del ventilador / Convección natural |

| Temperatura ambiente | Establece el delta de la temperatura base. | Medio ambiente |

En proyectos anteriores, he visto fracasar diseños porque la atención se centraba únicamente en la conductividad del metal. No podemos ignorar la interacción con el flujo de aire circundante. Comprender estos límites es crucial para el éxito de la fabricación de precisión.

En resumen, aunque la alta densidad y el coste de un disipador térmico de cobre plantean retos logísticos, el límite máximo de rendimiento suele venir definido por las propiedades del flujo de aire. Debemos optimizar la interacción entre la superficie metálica y el medio refrigerante para garantizar la eficiencia.

En principio, ¿cuándo es mejor el aluminio?

Cuando abordamos la ingeniería térmica desde los primeros principios, la densidad se convierte en un factor determinante. Mientras que un disipador térmico de cobre ofrece una conductividad superior, su masa suele ser prohibitiva. Según nuestra experiencia en PTSMAKE, las limitaciones de peso suelen dictar el diseño antes incluso de que se alcancen los límites térmicos.

Para la industria aeroespacial o la robótica móvil, cada gramo afecta a la duración y la dinámica de la batería. El aluminio ofrece una solución de refrigeración necesaria sin la pesada penalización del cobre.

Comparemos el impacto físico:

| Material | Densidad ($g/cm^3$) | Peso Consecuencia |

|---|---|---|

| Aluminio (6061) | ~2.70 | Ideal para vuelo/movimiento |

| Cobre (C11000) | ~8.96 | Alta (penalización de 3,3 veces) |

Si su hardware necesita volar, moverse con rapidez o colgarse verticalmente, el aluminio suele ser el ganador lógico.

Rendimiento decreciente en escenarios de baja carga

No todos los componentes electrónicos requieren la máxima disipación. Para los chips que generan un calor moderado, cambiar a un disipador térmico de cobre a menudo produce rendimientos decrecientes. La temperatura de unión puede disminuir ligeramente, pero el coste y el peso aumentan de forma desproporcionada.

En PTSMAKE, aconsejamos a los clientes que examinen todo el recorrido térmico. Si el cuello de botella es el flujo de aire o el material de la interfaz, un metal de primera calidad no resolverá el problema.

Tensión mecánica en sistemas de estanterías

En los grandes sistemas montados en bastidor, la gravedad crea problemas mecánicos. Un bloque de cobre pesado aplica un par de torsión significativo a la placa de circuito impreso. Con el tiempo, esto provoca deformaciones en la placa o fallos en las juntas de soldadura, especialmente durante las vibraciones del transporte.

El aluminio minimiza este riesgo estructural. Garantiza la seguridad del conjunto de refrigeración sin necesidad de soportes de montaje reforzados.

Capacidad calorífica y respuesta transitoria

Hay un matiz en termodinámica sobre cómo los materiales almacenan la energía. De hecho, el aluminio tiene una mayor capacidad calorífica específica en peso que el cobre. Esto influye directamente en difusividad térmica5 del sistema.

Para aplicaciones con ráfagas cortas de calor en lugar de cargas continuas, el aluminio es sorprendentemente eficaz.

Matriz de compensaciones operativas

| Restricción | Ventaja del aluminio | Limitación del cobre |

|---|---|---|

| Presupuesto | Escalado rentable | Materia prima cara |

| Vibración | Baja inercia | Elevada tensión en los soportes |

| Picos de calor | Alta absorción por kg | Menor almacenamiento por kg |

| Maquinabilidad | Producción rápida | Más lento, desgaste de herramientas |

En situaciones de funcionamiento intermitente, el aluminio actúa como un excelente amortiguador térmico, absorbiendo energía de forma eficiente por unidad de masa.

Elegir entre aluminio y un disipador térmico de cobre no se trata sólo de números de conductividad. El aluminio reina en las aplicaciones aeroespaciales de peso crítico y evita daños mecánicos en los sistemas de bastidores. Además, para cargas intermitentes, su calor específico superior por kilogramo ofrece una mayor eficiencia sin el elevado coste del cobre.

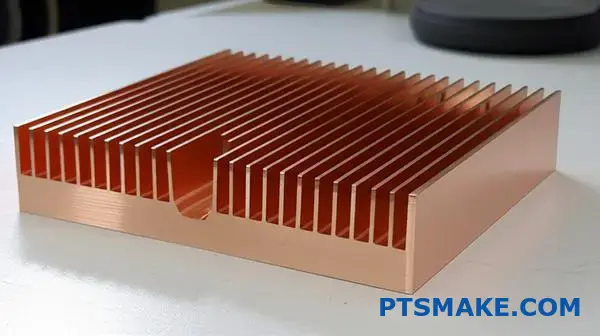

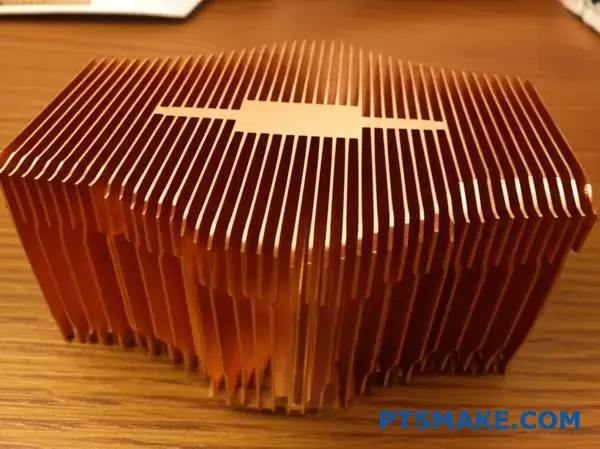

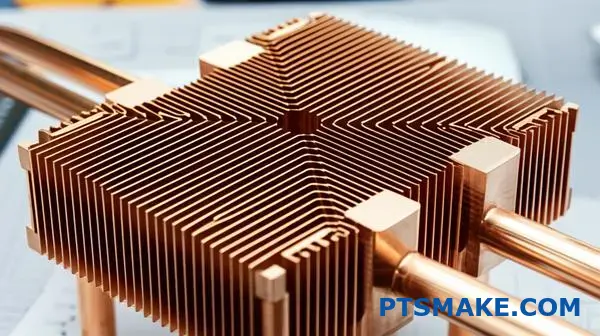

¿Cómo funciona una base de cobre como difusor del calor?

En la electrónica de alto rendimiento, nos enfrentamos a un reto importante conocido como densidad de flujo térmico. Un chip potente genera una energía masiva en una superficie minúscula.

Esto crea un peligroso "punto caliente" en el que las temperaturas aumentan rápidamente. Si no gestionamos esta concentración, el componente falla.

En PTSMAKE, a menudo visualizamos este reto térmico para nuestros clientes utilizando la siguiente comparación.

Dinámica del flujo térmico

| Componente | Superficie | Concentración de calor | Nivel de riesgo |

|---|---|---|---|

| Matriz del procesador | Muy pequeño | Extremadamente alto | Crítica |

| Base disipadora de calor | Grande | Bajo (pasivo) | Seguro |

Debemos trasladar rápidamente la energía de ese pequeño troquel a una zona más amplia.

Conducción térmica lateral

¿Por qué recomendamos específicamente un disipador térmico de cobre base para estas aplicaciones? No se trata sólo de potencia de refrigeración bruta.

Se trata de la velocidad de transferencia lateral.

Cuando el calor golpea una base de cobre, la alta conductividad del material permite que la energía fluya hacia los lados instantáneamente.

Este proceso distribuye el calor intenso por toda la superficie de la placa base.

Análisis de la eficacia de la dispersión

| Propiedad del material | Comportamiento del cobre | Comportamiento del aluminio | Impacto en el punto caliente |

|---|---|---|---|

| Conductividad | Alta (>390 W/m-K) | Moderado (~205 W/m-K) | Reducción rápida |

| Extensión lateral | Rápido y uniforme | Más lento y localizado | Elimina los picos |

| Masa térmica | Alta | Bajo | Amortiguador contra sobretensiones |

Vencer la resistencia

Según nuestra experiencia con montajes complejos, utilizar una base de cobre es la mejor manera de reducir Resistencia a la constricción térmica6.

Sin esta rápida propagación, las aletas exteriores de una solución refrigerante permanecen frías e inútiles.

La base de cobre actúa como una autopista térmica. Amplía la trayectoria del calor, distribuyéndolo uniformemente a las aletas.

Esto garantiza que cada centímetro cuadrado de su sistema de refrigeración trabaje activamente para disipar la energía.

Una base de cobre transforma eficazmente una carga térmica concentrada en un flujo manejable y distribuido. Al propagar rápidamente el calor lateralmente, evita el sobrecalentamiento local y optimiza el rendimiento de las aletas de refrigeración conectadas, garantizando la fiabilidad a largo plazo de los dispositivos de alta potencia.

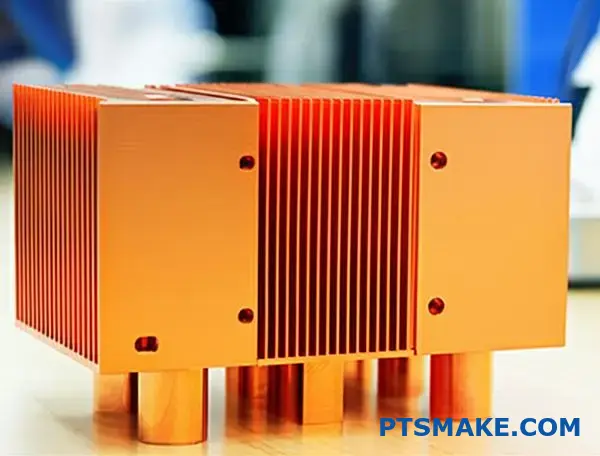

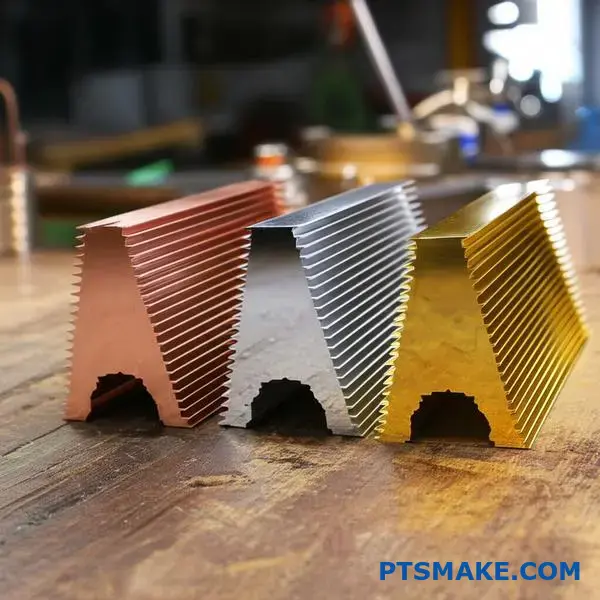

¿Se utilizan aleaciones de cobre? ¿Cuáles son las ventajas y desventajas?

El cobre puro ofrece el mejor rendimiento térmico para un disipador de calor de cobre personalizado. Sin embargo, es blando y pegajoso a la hora de mecanizarlo. A veces, la resistencia mecánica importa más que la máxima transferencia de calor.

Según nuestra experiencia en PTSMAKE, a menudo sugerimos aleaciones cuando la durabilidad es clave. Añadir elementos mejora la dureza pero reduce la conductividad. Es un acto de equilibrio entre estructura y rendimiento térmico.

| Material | Conductividad térmica | Maquinabilidad | Dureza |

|---|---|---|---|

| Cobre puro (C11000) | Excelente | Pobre (gomoso) | Bajo |

| Telurio Cobre | Bien | Excelente | Medio |

| Cobre berilio | Feria | Bien | Alta |

A la hora de diseñar un disipador de cobre complejo, es posible que se encuentre con limitaciones físicas específicas. El cobre puro (C10100 o C11000) es estándar, pero se deforma con facilidad cuando se somete a grandes esfuerzos.

En proyectos anteriores, hemos utilizado cobre telurio (C14500) para piezas que requerían un mecanizado CNC complejo. Crea virutas cortas en lugar de cadenas largas. Esto hace que la producción sea más rápida y los acabados superficiales más suaves.

Sin embargo, la conductividad térmica disminuye entre 10% y 20% en comparación con el cobre puro. En geometrías complejas en las que la precisión no es negociable, la compensación merece la pena.

También está el cobre berilio (BeCu). Este material es increíblemente resistente. Alcanza su dureza gracias a endurecimiento por precipitación7.

A menudo vemos BeCu utilizado en contactos de resorte o conectores que también necesitan disipar el calor. Soporta esfuerzos físicos repetidos sin perder su forma.

| Tipo de aleación | Beneficio principal | Aplicación típica | Compensación térmica |

|---|---|---|---|

| Telurio Cobre | Alta maquinabilidad | Toberas complejas, aletas intrincadas | Pérdida moderada |

| Cobre berilio | Alta resistencia y elasticidad | Abrazaderas de resorte, sumideros estructurales | Pérdida significativa |

Según las pruebas realizadas con nuestros clientes, el cobre puro sigue siendo el rey de la eficiencia térmica absoluta. Sin embargo, las aleaciones resuelven problemas estructurales que el cobre puro no puede resolver por sí solo.

Elegir el material adecuado depende de sus prioridades específicas. El cobre puro maximiza la transferencia de calor, pero carece de resistencia mecánica. Las aleaciones como el telurio y el cobre berilio mejoran notablemente la maquinabilidad y la durabilidad. Sin embargo, sacrifican algo de conductividad térmica. Ayudamos a nuestros clientes a encontrar el equilibrio perfecto para su aplicación.

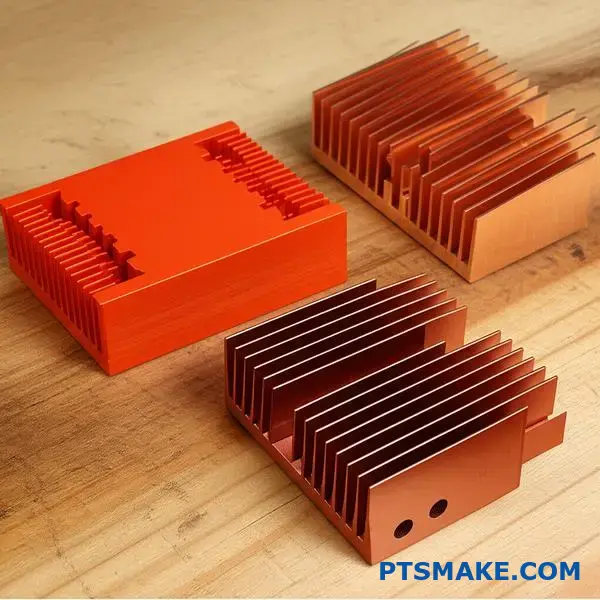

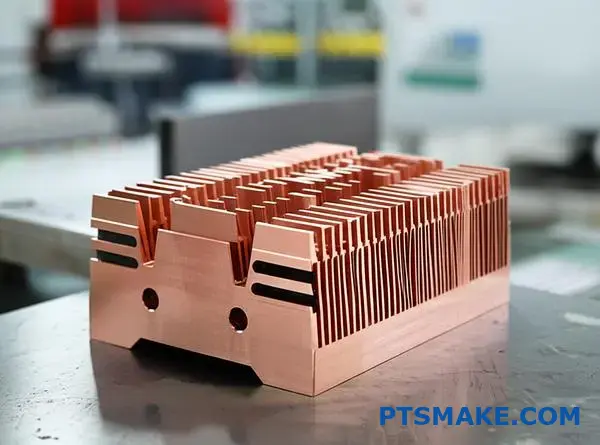

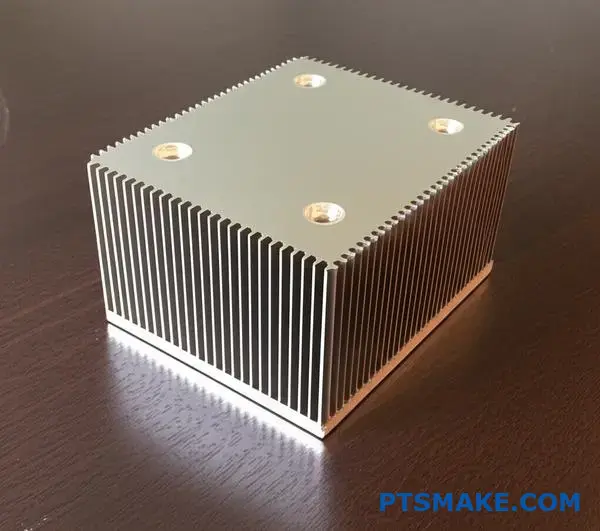

¿Cuáles son los procesos de fabricación habituales de los disipadores térmicos de cobre?

Seleccionar el método de fabricación adecuado es crucial para equilibrar el rendimiento térmico y los costes de producción. En PTSMAKE, clasificamos estos procesos en función de la geometría y el volumen requeridos.

Guiamos a nuestros clientes a través de estas opciones para garantizar que el disipador de calor de cobre final cumpla sus objetivos de diseño específicos. He aquí un desglose de las principales técnicas que utilizamos.

| Proceso | Característica clave | Mejor aplicación |

|---|---|---|

| Skiving | Material continuo | Pilas de aletas de alta densidad |

| Forja | Moldeado a alta presión | Aletas y producción en serie |

| Mecanizado CNC | Fabricación sustractiva | Prototipos y bases complejas |

| Vinculación | Montaje conjunto | Aletas altas y materiales mixtos |

Proceso de pelado

El desvelado consiste en cortar capas finas de un bloque de cobre macizo para formar aletas. Como las aletas permanecen unidas a la base, no hay ninguna capa de unión que impida la transferencia de calor.

En nuestras pruebas, los disipadores de calor de cobre skived superan sistemáticamente a las alternativas unidas en aplicaciones de alto flujo térmico debido a esta estructura continua del material.

Forja en frío

Este proceso utiliza alta presión para forzar el cobre en una matriz. Crea piezas con una excelente integridad estructural. La estructura granular del cobre permanece alineada, lo que mejora la conductividad térmica.

A menudo sugerimos el forjado para los diseños de aletas en los que el flujo de aire procede de varias direcciones. Resulta muy rentable una vez que se establece el utillaje.

Mecanizado CNC

El mecanizado CNC ofrece la máxima precisión. En PTSMAKE, lo utilizamos mucho para prototipos y tiradas de bajo volumen en las que se necesitan características personalizadas.

Aunque genera más residuos, permite geometrías que los moldes no pueden producir fácilmente. Es el método preferido para validar un diseño antes de la producción en serie.

Soldadura fuerte y blanda

Para los diseños que requieren aletas muy altas, unimos aletas separadas a una base acanalada. El reto consiste en minimizar el resistencia térmica de la interfaz8 en la articulación.

La soldadura fuerte utiliza una masilla metálica para crear una unión fuerte y conductora. Este método nos permite combinar distintas técnicas de fabricación para obtener un rendimiento de refrigeración óptimo.

| Característica | Skiving | Forja | Mecanizado CNC |

|---|---|---|---|

| Eficiencia material | Alta | Alta | Bajo |

| Coste de instalación | Moderado | Alta | Bajo |

| Flexibilidad de diseño | Limitado | Moderado | Muy alta |

Cada proceso de fabricación crea un disipador térmico de cobre con unas características térmicas únicas. Tanto si necesita la alta densidad de aletas del corte como la resistencia estructural de la forja o la precisión del mecanizado CNC, la comprensión de estos mecanismos le garantiza la selección de la solución más eficiente para su hardware.

¿Cómo influye el proceso de fabricación en el rendimiento, el coste y la libertad de diseño?

Elegir el método de producción adecuado define el éxito de su producto. No se trata solo de dar forma al metal; el proceso dicta directamente la eficiencia térmica y su presupuesto.

En PTSMAKE, a menudo vemos cómo una simple elección lo cambia todo. A disipador térmico de cobre de un bloque macizo se comporta de forma diferente.

Compromisos entre rendimiento y coste

| Proceso | Densidad de las aletas | Coste de utillaje |

|---|---|---|

| Mecanizado CNC | Medio | Bajo |

| Skiving | Alta | Medio |

| Forja | Medio | Alta |

Debemos equilibrar estos factores cuidadosamente. Un alto rendimiento suele exigir técnicas de fabricación específicas. Veamos el desglose detallado a continuación.

Análisis de la matriz de fabricación

Hay que mirar más allá de la superficie. El método utilizado determina la integridad estructural del disipador de calor de cobre.

Por ejemplo, las aletas adheridas ofrecen libertad de diseño. Sin embargo, introducen una barrera. Esta barrera afecta significativamente a la eficiencia de la transferencia de calor.

Comparación de capacidades de proceso

| Proceso | Relación de aspecto | Resistencia de la base de la aleta | Coste NRE | Coste unitario (Vol) |

|---|---|---|---|---|

| Skiving | Alta (>50:1) | Cero (Monolítico) | Moderado | Moderado |

| Forja en frío | Bajo (<10:1) | Cero (Monolítico) | Alta | Bajo |

| Mecanizado CNC | Medio | Cero (Monolítico) | Bajo | Alta |

| Bonded Fin | Alta | Alto (encolado/soldado) | Bajo | Moderado |

El impacto oculto de las articulaciones

Procesos como el rebajado o el mecanizado crean piezas a partir de un único bloque. Esto elimina eficazmente Resistencia térmica de contacto9.

En nuestros proyectos anteriores, hemos comprobado que la eliminación de juntas mejora la conductividad térmica en un margen apreciable.

El forjado es excelente para grandes volúmenes. Pero limita la altura de las aletas. Se sacrifica superficie a cambio de menores costes unitarios.

El mecanizado ofrece la mejor precisión. Sin embargo, consume más tiempo por unidad. Es ideal para prototipos, pero costoso para la producción en serie.

En PTSMAKE guiamos a nuestros clientes para equilibrar estas limitaciones. Nos aseguramos de que la intención del diseño coincida con la realidad de la fabricación.

Los procesos de fabricación dictan las limitaciones de su disipador térmico de cobre. Mientras que el pelado y el mecanizado ofrecen un rendimiento térmico superior gracias al material continuo, la forja destaca en la reducción de costes para grandes volúmenes. Debe adaptar sus objetivos térmicos a las capacidades específicas de cada método de producción.

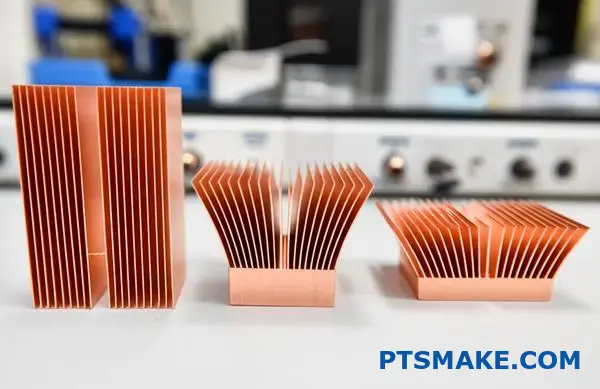

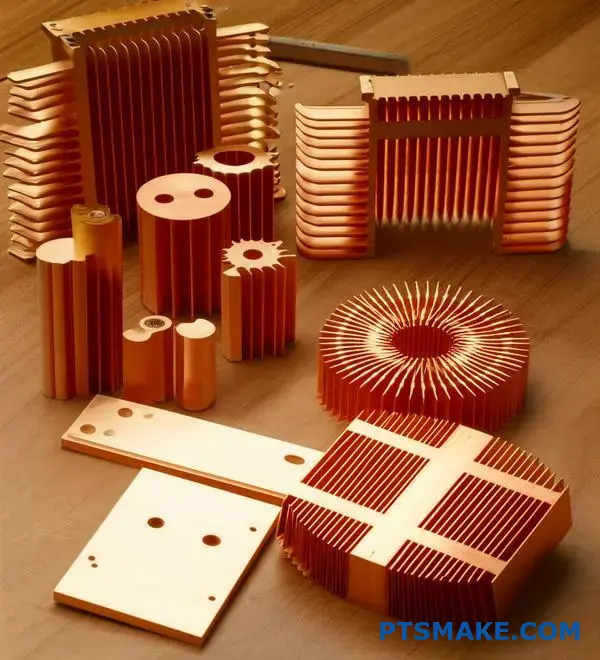

¿Cuáles son los principales tipos estructurales de disipadores térmicos de cobre?

Al seleccionar un disipador de cobre, la geometría específica de las aletas determina el rendimiento. La estructura determina cómo se mueve el aire a través del dispositivo y la eficacia con la que se disipa el calor.

En PTSMAKE, clasificamos estas estructuras en tres grupos principales en función de su diseño físico.

| Tipo estructural | Método de fabricación primario | Flujo de aire ideal |

|---|---|---|

| Aleta de placa | Skiving o extrusión | Lineal, flujo de aire forzado |

| Aleta | Forja en frío o mecanizado | Flujo de aire multidireccional |

| Aleta abocinada | Forja en frío | Altura vertical limitada |

Cada tipo ofrece ventajas distintas según el espacio disponible y la configuración del ventilador. Veamos cómo funcionan estas geometrías en aplicaciones prácticas.

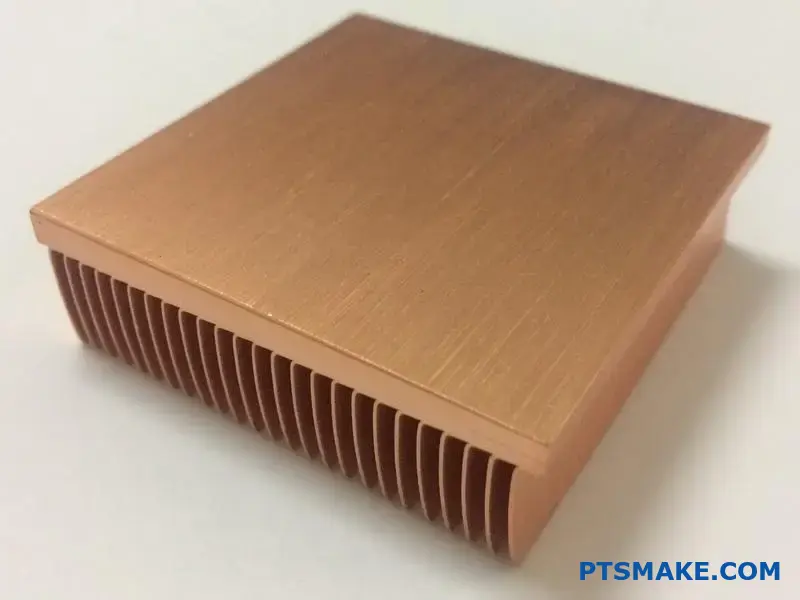

Disipadores de calor de cobre

Son las estructuras más tradicionales que encontramos. Consisten en muros rectos y continuos que discurren a lo largo de la base.

Para fabricarlas, solemos utilizar la tecnología skiving. Este método permite fabricar aletas más finas y de mayor densidad que la extrusión.

La característica del caudal de aire es estrictamente lineal. Para funcionar eficazmente, el aire debe pasar directamente por los canales. Esta estructura ofrece una baja resistencia hidráulica, pero requiere un flujo de aire dirigido.

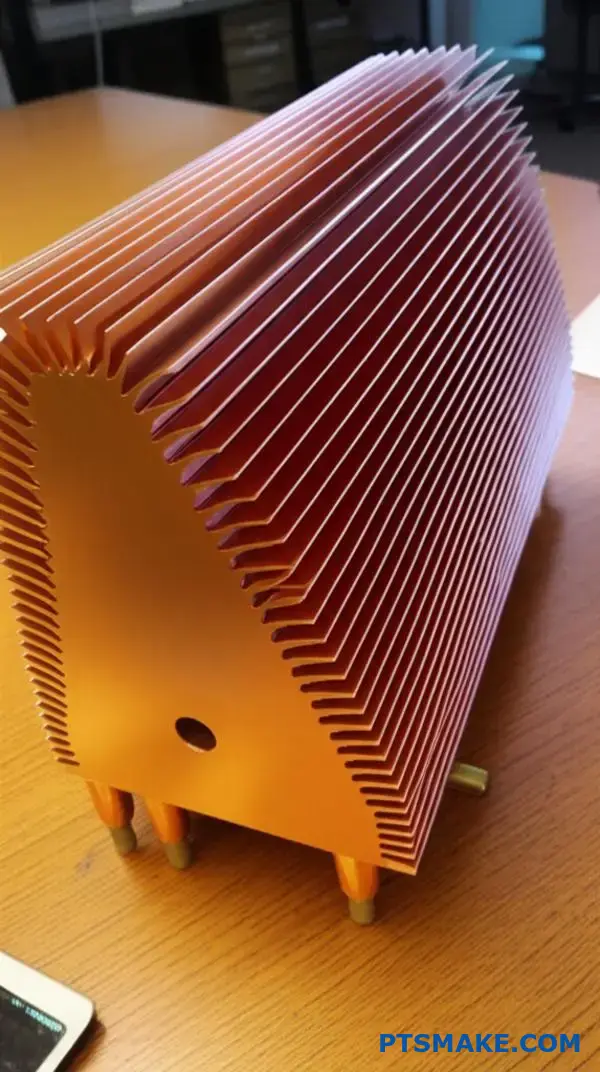

Disipadores de calor de cobre Pin Fin

En lugar de paredes continuas, este diseño utiliza una serie de clavijas individuales. Estas clavijas pueden ser cilíndricas, cuadradas o elípticas.

Según nuestra experiencia en proyectos de forja en frío, las aletas de espiga son excelentes para entornos con un flujo de aire impredecible. El aire puede entrar en el conjunto desde cualquier dirección.

Esta disposición geométrica favorece turbulencias10 alrededor de los pasadores. Aunque esto aumenta la caída de presión, a menudo mejora las tasas de transferencia de calor en entornos de baja velocidad.

| Característica | Aleta de placa | Aleta |

|---|---|---|

| Trayectoria del flujo de aire | Canal recto | Capaz de flujo cruzado |

| Caída de presión | Bajo | Moderado a alto |

| Fabricación | El skiving es habitual | La forja es habitual |

Diseños de aletas acampanadas

Se trata de una variante de la aleta de espiga. Las clavijas se abren hacia fuera a medida que se extienden desde la base.

Esta estructura aumenta la superficie en la parte superior del disipador de calor. Recomendamos este diseño cuando el espacio vertical es reducido, pero existe un amplio espacio horizontal para utilizar.

Seleccionar el tipo estructural correcto es crucial para la gestión térmica. Las aletas de placa son mejores para el flujo de aire lineal, mientras que las aletas de espiga ofrecen versatilidad con entrada de aire omnidireccional. Las aletas abocinadas resuelven las limitaciones de espacio maximizando la superficie. Adaptar la geometría del disipador de calor de cobre a su estrategia de flujo de aire garantiza una refrigeración óptima.

¿Cómo influye la geometría de las aletas en la eficacia de la refrigeración?

La geometría de las aletas es el corazón de la gestión térmica. Cuando diseñamos un disipador térmico de cobre, No nos limitamos a dar forma al metal. Gestionamos estrictamente el flujo de aire y las vías de disipación del calor para garantizar la fiabilidad.

En PTSMAKE, nos centramos en cuatro dimensiones críticas durante la fase de diseño.

Parámetros geométricos clave

| Parámetro | Función | Impacto en la refrigeración |

|---|---|---|

| Altura | Aumenta la superficie total | Puede bloquear el aire en espacios reducidos |

| Espesor | Conduce el calor hacia arriba | Añade peso y coste de material |

| Pitch | Anchura del canal de flujo de aire | Equilibra la pérdida de carga |

| Perfil | Optimización de la forma | Afecta a la creación de turbulencias |

Conseguir que estos parámetros sean correctos garantiza que el dispositivo sobreviva al estrés térmico. Es un delicado equilibrio entre tamaño físico y rendimiento aerodinámico.

Por lo general, una mayor superficie implica un mayor potencial de refrigeración. Sin embargo, el simple hecho de apretar más las aletas suele dar lugar a rendimientos decrecientes.

La trampa de la superficie

Si las aletas están demasiado cerca, la contrapresión aumenta considerablemente. El ventilador del sistema se esfuerza por empujar el aire a través del denso conjunto.

En los resultados de nuestras pruebas en PTSMAKE, descubrimos que el espaciado óptimo es crucial. Se necesita suficiente espacio para que el aire se mueva libremente sin ahogar el sistema.

Gestión de la resistencia al flujo de aire

Cuando el aire se desplaza por una superficie plana, tiende a pegarse. Esto crea una capa de aire estancado que aísla el calor en lugar de eliminarlo.

Este fenómeno está estrechamente relacionado con la diámetro hidráulico11. Define la eficacia de la geometría del canal para el flujo de fluidos.

Interrumpir el flujo

Diseñamos perfiles de aletas específicamente para romper esta capa aislante. El uso de aletas dentadas o en espiga crea las turbulencias necesarias.

| Objetivo de diseño | Mecanismo | Resultado |

|---|---|---|

| Disrupción | Romper el flujo laminar | Mayor coeficiente de transferencia de calor |

| Optimización | Paso equilibrado de las aletas | Menor ruido y velocidad del ventilador |

La turbulencia mezcla el aire frío con la capa superficial caliente. Esto mejora significativamente la eficiencia térmica en comparación con el flujo laminar suave de los diseños básicos.

Las geometrías complejas del mecanizado CNC nos permiten maximizar este efecto. Garantizamos la disipador térmico de cobre funciona eficazmente incluso con grandes cargas térmicas.

Equilibrar la altura, el grosor y el paso de las aletas es esencial para obtener un rendimiento térmico óptimo. Para evitar que el sistema se ahogue, debemos intercambiar la máxima superficie por un flujo de aire adecuado. Comprender la dinámica del flujo nos permite fabricar disipador térmico de cobre soluciones que mantengan la fiabilidad.

¿Qué son los disipadores térmicos híbridos y cuál es su finalidad estructural?

Al abordar retos de refrigeración de alto rendimiento, a menudo nos enfrentamos a un dilema de materiales. El cobre puro es pesado, mientras que el aluminio puro carece de velocidad de propagación rápida.

La solución está en los diseños híbridos.

Estos disipadores suelen tener una placa base de cobre unida a aletas de aluminio. Esta estructura aprovecha las ventajas de ambos metales para optimizar la gestión térmica.

Así es como nos repartimos los papeles:

| Componente | Material | Función principal |

|---|---|---|

| Placa base | Cobre | Rápida absorción y propagación del calor |

| Aletas de refrigeración | Aluminio | Disipación del calor y reducción del peso |

Al colocar el cobre sólo donde el flujo de calor es mayor, maximizamos la eficiencia sin añadir volumen innecesario.

El flujo de calor es más intenso directamente sobre el procesador o la fuente de alimentación.

En nuestros proyectos en PTSMAKE, comprobamos que un bloque macizo de aluminio suele crear un "punto caliente" porque no puede mover la energía con la suficiente rapidez.

Aquí es donde destaca la base de cobre.

Aleja rápidamente el calor de la fuente, extendiéndolo lateralmente por una zona más amplia.

Una vez distribuido el calor, el cobre pesado se vuelve innecesario.

Cambiamos a aletas de aluminio para la etapa de disipación.

El aluminio es más ligero y más barato, lo que nos permite aumentar la densidad de las aletas sin hacer que el disipador térmico de cobre conjunto demasiado pesado para montarlo.

Integridad estructural y adhesión

Conectar estos dos metales distintos es el verdadero reto de fabricación.

Si la conexión es débil, el rendimiento térmico disminuye al instante.

A menudo analizamos la difusividad térmica12 del material de base para asegurarse de que coincide con la intensidad de la aplicación.

He aquí una comparación de los métodos de montaje que utilizamos:

| Método | Fuerza de adhesión | Transferencia térmica | Factor de coste |

|---|---|---|---|

| Soldadura | Alta | Bien | Moderado |

| Adhesión epoxídica | Bajo | Pobre | Bajo |

| Prensado | Muy alta | Excelente | Moderado |

A menudo se prefiere el estampado para entornos difíciles.

Utiliza la fuerza mecánica para encajar las aletas de aluminio en las ranuras de la base de cobre.

Esto elimina el riesgo de que las juntas de soldadura fallen bajo ciclos térmicos, garantizando la fiabilidad a largo plazo.

Los disipadores híbridos combinan una base de cobre para una rápida propagación con aletas de aluminio para una disipación eficaz. Esta estructura optimiza la trayectoria térmica al tiempo que reduce considerablemente el peso y los costes de material en comparación con las soluciones de cobre sólido, siempre que el método de unión garantice una baja resistencia térmica.

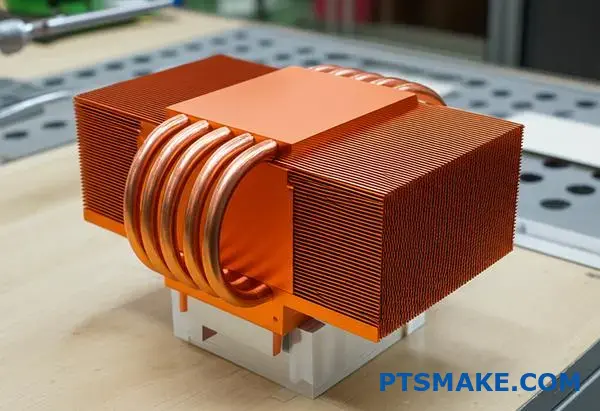

¿Cómo se integran estructuralmente los tubos de calor y por qué?

En el sector de la gestión térmica solemos referirnos a los tubos de calor como "superconductores térmicos". Trasladan la energía térmica mucho más rápido que el metal sólido por sí solo.

En PTSMAKE, los integramos cuidadosamente para maximizar su eficacia.

Normalmente, mecanizamos ranuras precisas en un disipador térmico de cobre base. Los tubos se colocan a ras dentro de estos canales.

| Componente | Función |

|---|---|

| Tubo de calor | Transporte rápido en fase vapor |

| Base de cobre | Interfaz con la fuente de calor |

| Ranura | Aumenta la superficie de contacto |

Esta configuración garantiza que el calor abandone la fuente inmediatamente. Resuelve el desfase que suele darse en los métodos de conducción pura.

El proceso de integración

La integración estructural comienza con el mecanizado CNC de precisión. Cortamos canales en el bloque de cobre que coinciden perfectamente con el radio de la tubería.

Si el ajuste es flojo, los espacios de aire acabarán con el rendimiento.

Aplicamos una fina capa de soldadura de alta conductividad. A continuación, presionamos los tubos para colocarlos en su sitio con calor controlado.

Superar los límites de distancia

El cobre macizo es excelente, pero le cuesta mover el calor con eficacia más allá de unos pocos centímetros.

Uso de tubos de calor acción capilar13 internamente para hacer circular el fluido. Esto nos permite trasladar el calor a una pila de aletas remota situada más lejos del procesador.

| Método de integración | El mejor caso de uso | Beneficio |

|---|---|---|

| Toque directo | Neveras económicas | Bajo coste, rendimiento decente |

| Base soldada | Alto rendimiento | Máxima transferencia térmica |

| Adhesión epoxídica | Aplicaciones de baja temperatura | Fácil montaje, menor estrés |

Por qué importa la estructura

En nuestras pruebas con PTSMAKE, una conexión soldada supera a una prensada en seco por un margen significativo.

La soldadura salva las imperfecciones microscópicas entre el tubo y la base. Esto crea una trayectoria térmica continua.

Sin esta estrecha integración, el efecto "superconductor" se desperdicia en la interfaz.

En resumen, los tubos de calor actúan como superautopistas de la energía térmica. Al soldarlos en ranuras precisas dentro de un disipador térmico de cobre, superamos las limitaciones de distancia de la conducción sólida. Esto garantiza que el calor llegue instantáneamente a las aletas de refrigeración para una disipación eficaz.

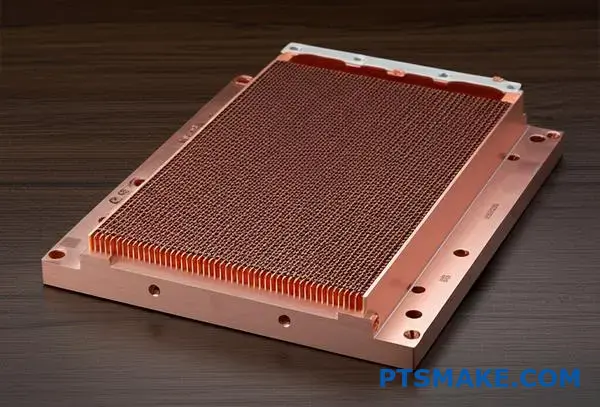

¿Cuál es la estructura de una cámara de vapor de cobre?

Piense en una cámara de vapor como una versión plana y bidimensional de un tubo de calor estándar.

En PTSMAKE, a menudo lo describimos a nuestros clientes como el difusor de calor definitivo para espacios reducidos.

La estructura del núcleo se basa en tres componentes principales dentro de una envoltura de cobre sellada al vacío.

Estos componentes trabajan juntos para gestionar eficazmente un elevado flujo de calor.

| Componente | Función | Material |

|---|---|---|

| Sobre | Mantiene el vacío y transfiere el calor | Cobre sin oxígeno |

| Mecha | Transporta fluidos por capilaridad | Polvo de cobre sinterizado |

| Fluido de trabajo | Absorbe y libera calor latente | Agua desionizada |

Esta configuración crea un sistema completamente sellado.

Permite que el calor se extienda uniformemente por los ejes X e Y casi al instante.

La carcasa de cobre garantiza la durabilidad, mientras que los mecanismos internos soportan la carga térmica.

El mecanismo del cambio de fase

Cuando una fuente de calor entra en contacto con la base, el fluido del punto caliente se evapora inmediatamente.

Este vapor llena la cámara, utilizando todo el volumen para propagar el calor.

Es muy superior a la conducción de cobre sólido.

En nuestras pruebas a PTSMAKE, observamos una igualación de la temperatura casi instantánea.

Este proceso transforma una fuente de calor puntual en un campo uniforme.

Integridad estructural y rendimiento

La estructura interna de la mecha es fundamental para el rendimiento.

Suele consistir en polvo de cobre sinterizado para maximizar la superficie.

Esta estructura soporta las delgadas paredes contra la presión atmosférica.

También impulsa el fluido de vuelta a la fuente de calor.

Este ciclo continuo permite enfriar rápidamente los componentes de alta potencia.

| Característica | Cobre macizo | Cámara de vapor |

|---|---|---|

| Transporte de calor | Sólo conducción | Cambio de fase + Conducción |

| Dirección de propagación | Lineal (de caliente a frío) | Multidireccional (2D) |

| Resistencia térmica | Alta | Extremadamente bajo |

Conseguir el equilibrio térmico

El objetivo de esta estructura es crear Isotermización14 a través de la superficie de la base.

Esto garantiza que las aletas acopladas reciban una carga térmica uniforme.

Elimina los puntos calientes típicos de la electrónica de alta densidad.

Utilizamos cobre por su resistencia mecánica y su compatibilidad con el agua.

Esta fiabilidad es la razón por la que lo recomendamos para hardware crítico, como un disipador de calor de cobre especializado.

En resumen, una cámara de vapor de cobre consta de una envoltura sellada al vacío, una mecha sinterizada y un fluido de trabajo. Esta estructura permite una rápida transferencia de calor por cambio de fase, proporcionando una dispersión lateral superior a la del metal sólido. Es la solución ideal para gestionar flujos de calor elevados en dispositivos compactos.

¿Cómo se clasifican los disipadores de cobre según su aplicación?

Cuando clasifico un disipador térmico de cobre, el método más práctico es fijarse en la aplicación final.

Los distintos sectores exigen propiedades térmicas y tolerancias de fabricación específicas.

Generalmente los agrupamos en cuatro categorías principales en función de lo que molan.

He aquí un desglose de estos grupos primarios:

| Aplicación | Componente típico | Objetivo clave |

|---|---|---|

| Informática | CPU / GPU | Reducción de puntos calientes |

| Iluminación | LED de alta potencia | Mantenimiento del lumen |

| Potencia | IGBT / MOSFET | Disipación constante |

| Telecomunicaciones | Estaciones base | Fiabilidad |

En PTSMAKE, vemos cómo estas distintas necesidades dictan el proceso de fabricación, desde el pelado hasta el mecanizado CNC de precisión.

Para aplicaciones informáticas como CPU y GPU, el reto térmico es la densidad de potencia extrema en un área muy pequeña.

A menudo utilizamos bases de cobre combinadas con tubos de calor o cámaras de vapor.

El objetivo principal es alejar rápidamente el calor de la matriz de silicio.

Los LED de alta potencia se enfrentan a un problema ligeramente distinto en lo que respecta a la longevidad.

Requieren mantener bajas las temperaturas de unión para evitar cambios de color o fallos prematuros.

A menudo mecanizamos disipadores de calor de cobre con aletas para maximizar la superficie en configuraciones de convección natural.

Los componentes electrónicos de potencia, como los IGBT y los MOSFET, generan enormes cargas de calor total en lugar de sólo puntos concentrados.

En este caso, las placas frías líquidas o los sumideros de aletas unidas de cobre pesado son soluciones habituales en nuestra línea de producción.

Los equipos de telecomunicaciones requieren fiabilidad a largo plazo en entornos exteriores difíciles.

Los diseñamos para un mantenimiento mínimo, evitando a menudo los ventiladores activos.

Un concepto importante en todas estas aplicaciones es resistencia a la propagación térmica15.

El cobre destaca por minimizar esta resistencia en comparación con el aluminio, lo que es vital para las piezas de alto rendimiento.

| Aplicación | Característica de diseño | Desafío térmico |

|---|---|---|

| CPU/GPU | Cámaras de vapor | Vatios/cm² altos |

| LED | Aletas | Convección natural |

| Electrónica de potencia | Aletas pegadas | Potencia total alta |

| Telecomunicaciones | Base gruesa | Exposición medioambiental |

Según los resultados de nuestras pruebas, si no se tiene en cuenta el entorno específico de la aplicación, el rendimiento de la refrigeración no suele ser óptimo.

La clasificación de los disipadores de calor de cobre por aplicaciones revela distintas prioridades de diseño. Tanto si se trata de la alta densidad de las CPU como de la fiabilidad de los equipos de telecomunicaciones, el enfoque de fabricación debe adaptarse. Comprender estos retos térmicos específicos garantiza que el componente final funcione correctamente sobre el terreno.

¿Quiénes son los principales actores del mercado de disipadores térmicos de cobre?

Navegar por el mercado de soluciones térmicas exige comprender las distintas funciones que desempeñan los distintos fabricantes.

Búsqueda de un disipador térmico de cobre no es un proceso único.

Según nuestra experiencia en PTSMAKE, elegir el tipo de proveedor equivocado suele provocar desajustes en la ingeniería.

Clasificamos el panorama para ayudarle a identificar al socio adecuado para su volumen específico y sus necesidades técnicas.

| Categoría de proveedor | Objetivo principal | Ideal para |

|---|---|---|

| OEM mundiales | Normalización de grandes volúmenes | Electrónica de consumo, granjas de servidores |

| Marcas para aficionados | Rendimiento del comercio minorista | Juegos de PC, Bricolaje |

| Especialistas a medida | Precisión y flexibilidad | Industria, medicina y aeroespacial |

Los gigantes industriales

Grandes conglomerados como Boyd (antes Aavid) definen el panorama de los grandes volúmenes.

Poseen una inmensa capacidad para extrusiones estándar y piezas estampadas.

Sin embargo, según los comentarios de nuestros clientes, estos gigantes suelen tener dificultades para ofrecer la agilidad necesaria para proyectos personalizados de volumen medio.

Su enorme escala da prioridad a los pedidos de millones de unidades frente a los ajustes de diseño especializados.

Líderes en rendimiento de los consumidores

Marcas como Noctua y Cooler Master son nombres muy conocidos en el mundo del PC.

Impulsan la innovación en refrigeración silenciosa y diseños estéticos.

Aunque su ingeniería es excelente, venden productos acabados al por menor, no servicios de fabricación.

Normalmente no se les puede contratar para mecanizar un componente a medida para un dispositivo médico.

El papel fundamental de los fabricantes a medida

Este es el sector en el que opera PTSMAKE junto con otros talleres de precisión.

Nos centramos en traducir dibujos complejos a la realidad física utilizando cobre de alta calidad.

Por ejemplo, fabricar un fregadero que integre un cámara de vapor16 requiere tolerancias CNC muy ajustadas que los productos de venta al por menor no ofrecen.

En nuestras comparaciones de pruebas internas, los fregaderos mecanizados a medida proporcionan mejores superficies de contacto para aplicaciones industriales especializadas.

Comparación de la capacidad de aprovisionamiento

| Requisito | OEM mundial | Marca de consumo | Tienda Custom (PTSMAKE) |

|---|---|---|---|

| Geometría personalizada | Limitado | Ninguno | Plena capacidad |

| Plazos de entrega | Largo | Inmediato (al por menor) | Flexible/rápido |

| MOQ | Muy alta | Unidad única | De bajo a alto |

Entender la diferencia entre los fabricantes de equipos originales para el mercado de masas, las marcas de consumo al por menor y los fabricantes a medida es vital. Mientras que las marcas de consumo ofrecen excelentes disipadores listos para usar, las aplicaciones industriales suelen requerir la precisión y flexibilidad de un socio a medida para satisfacer eficazmente los requisitos específicos de diseño de disipadores de calor de cobre.

¿Cómo se diseña un disipador de calor personalizado para su fabricación (DFM)?

Diseñar una solución térmica de alto rendimiento es sólo la mitad de la batalla. El verdadero reto suele consistir en hacerla fabricable sin arruinarse. En PTSMAKE, a menudo veo diseños teóricamente perfectos pero prácticamente imposibles de mecanizar.

A disipador térmico de cobre puede ofrecer una conductividad térmica superior. Sin embargo, si la geometría ignora los principios de DFM, los costes de producción se disparan. Tenemos que equilibrar el rendimiento con las capacidades del proceso.

Consideraciones clave sobre DFM

| Característica | Por qué es importante |

|---|---|

| Distancia entre aletas | Afecta al acceso de la fresa y a la vibración de la herramienta. |

| Material | El cobre es más difícil de mecanizar que el aluminio. |

| Tolerancias | Las especificaciones ajustadas aumentan considerablemente el tiempo de ciclo. |

Optimización por tipo de proceso

Debemos adaptar el diseño al método de fabricación específico. Para el mecanizado CNC, los canales profundos y estrechos son el enemigo. Provocan vibraciones y roturas de la herramienta.

Según los resultados de nuestras pruebas, si se mantiene la relación aleta/espacio por debajo de 10:1 se obtiene la calidad más uniforme. Si necesita una mayor densidad, el mecanizado puede no ser el camino adecuado.

Matices de forja y esquileo

Cuando pasamos a la forja en frío, no se pueden ignorar los ángulos de desmoldeo. Un ángulo de 1 a 3 grados es esencial para expulsar la pieza de la matriz. Sin él, la herramienta se desgasta al instante.

El despuntado permite una alta densidad de aletas, pero la dureza del material es importante. En Módulo de Young17 del material influye en lo finas que se pueden cortar las aletas sin que se curven.

Límites prácticos de fabricación

| Proceso | Regla crítica de DFM | Limitación típica |

|---|---|---|

| Mecanizado CNC | Evite las esquinas internas afiladas. | Radio > Radio de la herramienta. |

| Forja en frío | Incorpore ángulos de giro. | Normalmente se requiere un mínimo de 2°. |

| Skiving | Controlar la relación altura/espesor de las aletas. | La proporción máxima varía según el material. |

Colaborar con nosotros desde el principio ahorra semanas de revisiones. Podemos sugerir pequeños ajustes geométricos que reduzcan drásticamente el tiempo de ciclo y mantengan el rendimiento térmico.

Para diseñar con éxito un disipador de calor es necesario adaptar la geometría al proceso de fabricación. Ya sea mediante mecanizado, forja o corte, es fundamental respetar los límites físicos, como el acceso a las herramientas y los ángulos de inclinación. Una colaboración temprana garantiza que sus objetivos térmicos se cumplan de forma eficiente y fiable.

¿Cuáles son los métodos prácticos para evitar la oxidación del cobre?

El cobre ofrece una increíble conductividad térmica, pero tiene un gran punto débil: la oxidación. Cuando se expone al aire, el cobre en bruto pierde rápidamente su brillo y rendimiento. En PTSMAKE utilizamos tratamientos superficiales específicos para evitarlo.

La elección del método adecuado depende de las necesidades de su aplicación. He aquí una rápida comparación de los métodos habituales de prevención de la oxidación:

| Método | Beneficio principal | Durabilidad |

|---|---|---|

| Níquel químico | Alta resistencia a la corrosión | Alta |

| Pasivación transparente | Mantiene la apariencia | Medio |

| Chapado en oro | Excelente conductividad | Alta |

Niquelado químico

Para un alto rendimiento disipador térmico de cobre, El niquelado químico suele ser nuestra principal recomendación. A diferencia de la galvanoplastia, este proceso deposita el metal químicamente. Crea un espesor uniforme incluso en geometrías complejas con canales internos.

Proporciona una superficie completamente soldable. Esto es crucial para los componentes electrónicos que requieren montaje. También ofrece una sólida protección contra entornos adversos en los que la humedad es elevada.

Recubrimientos transparentes antidesgaste

Si prefiere el aspecto natural del cobre, la pasivación orgánica es una alternativa eficaz. Esta fina capa evita el deslustre sin alterar significativamente las dimensiones.

Sin embargo, ofrece menos protección física que el níquel. Según nuestra experiencia, es más adecuado para piezas que no están expuestas a condiciones abrasivas.

El compromiso del rendimiento

Añadir cualquier capa supone un reto técnico. Esencialmente, se está añadiendo una barrera entre la fuente de calor y el medio refrigerante. Esto crea un ligero aumento de resistencia térmica interfacial18.

En nuestras pruebas en PTSMAKE, este impacto suele ser insignificante en comparación con los beneficios. La tabla siguiente pone de relieve este equilibrio:

| Característica | Superficie chapada | Cobre desnudo |

|---|---|---|

| Transferencia térmica | Ligeramente inferior | Máximo |

| Riesgo de oxidación | Muy bajo | Muy alta |

| Fiabilidad a largo plazo | Excelente | Pobre |

Consideramos que garantizar la longevidad de la pieza compensa la pérdida fraccionaria de eficiencia térmica. El cobre desprotegido se degrada, lo que acaba por mermar el rendimiento.

Evitar la oxidación implica equilibrar la protección con el rendimiento térmico. Aunque los revestimientos como el níquel químico o la pasivación añaden una resistencia mínima, son esenciales para la durabilidad. Para cualquier disipador térmico de cobre, Estos tratamientos garantizan que el componente funcione de forma fiable durante toda su vida útil sin degradarse.

Caso práctico: Refrigeración de una CPU de 250 W en un PC de formato pequeño.

Meter una CPU de 250 W en un chasis SFF (Small Form Factor) es una pesadilla para la ingeniería térmica. Los métodos de refrigeración estándar simplemente fallan aquí.

En PTSMAKE abordamos este reto dando prioridad a la gestión del flujo térmico. No podemos confiar solo en el volumen de aire debido a las restricciones de espacio.

La matriz del desafío térmico

| Parámetro | PC estándar | Requisitos del PC SFF |

|---|---|---|

| Espacio | Amplia | Gravemente restringido |

| Flujo de aire | Gran volumen | Alta presión |

| Material | Aluminio/Híbrido | Full Copper |

Debemos utilizar un disipador térmico de cobre combinado con una avanzada tecnología de cambio de fase. Esto garantiza una rápida transferencia de calor fuera de la matriz.

Diseñar la solución

Para gestionar 250 W en un espacio reducido, una base metálica sólida es insuficiente. El flujo de calor está demasiado concentrado.

En nuestras pruebas, descubrimos que una base de cámara de vapor no es negociable. Distribuye el calor uniformemente a través del conjunto de aletas mucho más rápido que el cobre sólido.

Geometría y fabricación de aletas

Utilizamos la tecnología skiving para las aletas. Este proceso nos permite crear aletas más finas con una densidad mayor que la extrusión.

| Componente | Elección | Justificación |

|---|---|---|

| Base | Cámara de vapor | Difunde un alto flujo de calor al instante. |

| Aletas | Cobre descortezado | Maximiza la superficie en altura Z baja. |

| Ventilador | Alta presión estática | Empuja el aire a través de las densas pilas de aletas. |

El papel de la física

La cámara de vapor se basa en calor latente de vaporización19 para mover la energía. Este cambio de fase es mucho más eficaz que la conducción por sí sola.

Material de interfaz térmica (TIM)

Para el TIM, la grasa estándar se degrada a estas temperaturas. Recomendamos Honeywell PTM7950 o metal líquido.

Según proyectos anteriores de PTSMAKE, la aplicación de estos materiales avanzados reduce significativamente el delta T, evitando que la CPU se ralentice.

Enfriar con éxito una CPU de 250W en un SFF requiere un enfoque holístico. Combinando una base de cámara de vapor, aletas de cobre de alta densidad y ventiladores de alta presión estática, podemos superar las limitaciones geométricas. Esto garantiza un rendimiento fiable incluso con grandes cargas térmicas.

Escenario: Reducir el coste del disipador de calor en 30%. ¿Cuáles son sus opciones?

Reducir el presupuesto del disipador de calor 30% es un objetivo audaz. A menudo exige replantearse los materiales o los procesos de fabricación. No siempre hay que sacrificar por completo el rendimiento para lograr este objetivo.

En PTSMAKE, solemos examinar tres palancas concretas con nuestros clientes. Estudiamos el intercambio de materiales, la simplificación geométrica y el ajuste de los límites térmicos. He aquí un rápido desglose de estas estrategias basado en nuestra experiencia.

| Estrategia | Impacto en los costes | Riesgo de rendimiento |

|---|---|---|

| Hibridación de materiales | Alta reducción | Moderado |

| Simplificación geométrica | Reducción media | Bajo |

| Aumento del presupuesto térmico | Reducción baja | Alta |

El cambio de material: Diseños híbridos

Un sólido disipador térmico de cobre ofrece una conductividad inigualable. Sin embargo, el cobre es pesado y caro. Una alternativa inteligente es un diseño híbrido. A menudo sugerimos una placa base de cobre combinada con aletas de aluminio.

Esto retiene la rápida propagación del calor en la fuente de calor. Mientras tanto, las aletas de aluminio disipan el calor en el aire de forma eficiente. Esta combinación reduce significativamente los costes de material sin una caída masiva del rendimiento.

Cambio de proceso: De CNC a forja

Las geometrías complejas nos obligan a utilizar el mecanizado CNC. Esto aumenta el tiempo de mecanizado. Si se simplifica el diseño de las aletas, podemos pasar a la forja en frío.

Para la producción de grandes volúmenes, la forja en frío reduce drásticamente el coste unitario en comparación con el fresado. En pruebas anteriores confirmamos que las aletas simplificadas siguen gestionando eficazmente el flujo de aire en la mayoría de los chasis estándar.

| Característica | Mecanizado CNC | Forja en frío |

|---|---|---|

| Coste por unidad | Más alto | Inferior (a volumen) |

| Libertad de diseño | Muy alta | Limitado |

| Acabado superficial | Excelente | Bien |

Ajuste del presupuesto térmico

A veces, las restricciones de hardware son demasiado estrictas. Si se permite una temperatura de funcionamiento ligeramente superior, puede reducirse la superficie de aletas necesaria. Esto reduce el uso de material.

Sin embargo, debe tener en cuenta resistencia de la interfaz térmica20. Relajando el límite de temperatura de unión en sólo 5 °C, se podría conseguir un diseño de refrigerador más pequeño y barato.

Conseguir una reducción de costes 30% requiere un enfoque equilibrado. Tanto si se pasa a un sistema híbrido disipador térmico de cobre o cambiar a la forja, hay que hacer concesiones. Le ayudamos a tomar estas decisiones para garantizar que la fiabilidad siga siendo alta y los costes se reduzcan.

¿Cómo se refrigera un dispositivo en una carcasa estanca y sellada?

Sellar un dispositivo para impermeabilizarlo crea una grave trampa térmica. Los ventiladores estándar son inútiles aquí porque no hay intercambio de aire con el exterior. Según nuestra experiencia en PTSMAKE, confiar en el movimiento interno del aire es un error.

No se puede esperar que el calor desaparezca. El aire del interior actúa como aislante, no como refrigerante.

Por qué falla la convección interna

La bolsa de aire estática mata la transferencia térmica. Necesitamos un puente físico.

| Método de refrigeración | Recinto abierto | Caja estanca |

|---|---|---|

| Flujo de aire | Alta (Ventiladores) | Cero |

| Escape del calor | Convección directa | Conducción necesaria |

| Riesgo | Polvo/Agua | Sobrecalentamiento |

Debemos mover el calor de forma eficiente sin abrir la caja.

Para solucionarlo, debemos cambiar de estrategia. Pasamos de la convección a la conducción. El objetivo es unir físicamente el componente caliente directamente a la pared de la carcasa.

La vía conductora

A menudo utilizamos un disipador térmico de cobre o un tubo de calor. El cobre es ideal porque mueve la energía con rapidez. El calor pasa de la placa de circuito impreso al bloque de cobre. A continuación, pasa directamente a la carcasa.

La estrategia de la pared exterior

La propia carcasa se convierte en el radiador. Si la carcasa es de plástico, esto es difícil porque el plástico aísla. Las carcasas metálicas funcionan mejor en este caso.

En anteriores estudios realizados en colaboración con clientes, descubrimos que aumentar la superficie exterior es vital. Las aletas en el exterior ayudan significativamente.

Comparación de materiales para cerramientos

| Material | Conductividad térmica | Idoneidad para unidades selladas |

|---|---|---|

| Plástico | Bajo | Pobre |

| Aluminio | Alta | Bien |

| Cobre | Muy alta | Excelente (pero pesado) |

Aquí hay un enemigo oculto. Se llama resistencia térmica interfacial21.

Incluso con un disipador de cobre, hay pequeños huecos que bloquean el calor. Utilizamos pasta térmica o almohadillas para rellenar estos huecos. De este modo se garantiza una vía continua de evacuación de la energía al ambiente.

Para refrigerar los dispositivos sellados hay que evitar el aire interior. Hay que crear una vía de conducción sólida utilizando materiales como un disipador de calor de cobre para transferir el calor a la pared de la caja. A continuación, la superficie externa disipa esta energía al entorno, actuando como radiador final.

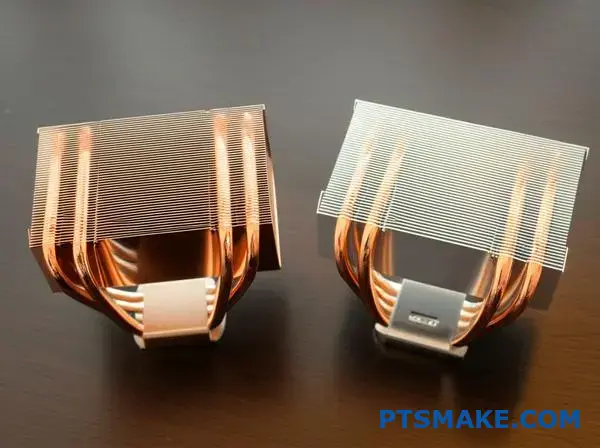

Analiza dos refrigeradores de CPU comerciales de la competencia (uno de cobre y otro híbrido).

A menudo vemos dos enfoques distintos en la refrigeración de alto rendimiento. Uno se basa en una disipador térmico de cobre mientras que el otro utiliza una mezcla híbrida de materiales.

Veamos el desglose de dos líderes del mercado para entender por qué los fabricantes toman estas decisiones concretas.

| Característica | Modelo de cobre puro | Modelo híbrido (Cu + Al) |

|---|---|---|

| Masa térmica | Alta | Bajo a medio |

| Base de costes | Caro | Rentable |

| Usuario objetivo | Overclockers | Jugadores en general |

Esta comparación revela cómo la selección de materiales dicta directamente la complejidad de la fabricación y el posicionamiento final en el mercado minorista.

En nuestro laboratorio de PTSMAKE, diseccionamos las disposiciones de los tubos de calor. La unidad de cobre utiliza seis tubos de 6 mm, mientras que la híbrida utiliza cuatro tubos de 8 mm.

La elección no es sólo cuestión de superficie. Se trata de equilibrar la Acción capilar22 contra la distancia que debe recorrer el calor.

| Componente | Elección del diseño | Implicaciones para la fabricación |

|---|---|---|

| Paso de aletas | Denso (Cobre) | Requiere ventiladores de mayor presión estática. |

| Paso de aletas | Abierto (híbrido) | Permite un flujo de aire más silencioso y a menos revoluciones. |

| Placa base | Pulido espejo | Aumenta significativamente el tiempo del ciclo de mecanizado. |

El modelo de cobre presenta una densa pila de aletas. Esto aumenta la superficie, pero requiere un ventilador potente para hacer pasar el aire.

Por el contrario, el modelo híbrido utiliza un espaciado mayor. Esta decisión reduce los costes de material y permite un funcionamiento silencioso, lo que atrae a un mercado más amplio.

Desde el punto de vista del mecanizado, los mecanismos de montaje difieren enormemente. La pesada unidad de cobre requiere una placa posterior de acero para evitar que se deforme la placa base.

Esto se añade a la lista de materiales. La unidad híbrida, al ser más ligera, no necesita pasadores, lo que reduce el tiempo de montaje en la cadena de producción.

En proyectos anteriores de PTSMAKE, descubrimos que los diseños de cobre pesado suelen requerir hardware de montaje 30% más robusto que las alternativas híbridas.

Analizamos cómo un disipador térmico de cobre prioriza la capacidad térmica bruta sobre el peso, lo que requiere un montaje robusto. En cambio, el diseño híbrido equilibra el rendimiento con los costes de fabricación, utilizando una mayor separación entre las aletas para obtener ventajas acústicas y un montaje simplificado para atraer al mercado de masas.

Proponer una innovación en el diseño de un disipador de calor de cobre.

La gestión térmica estándar suele toparse con un muro en lo que respecta al peso. Mientras que un disipador térmico de cobre ofrece una conductividad térmica superior, su alta densidad dificulta su uso en aplicaciones ligeras como la robótica o la aeroespacial. Tenemos que ir más allá de los simples ajustes de densidad de las aletas.

En PTSMAKE, creemos que el siguiente salto viene de alterar la propia estructura interna. Debemos pasar del pensamiento sustractivo al diseño generativo.

La limitación actual frente a la innovación

| Restricción | Diseño tradicional | Innovación propuesta |

|---|---|---|

| Geometría | Aletas paralelas | Entramado biomimético |

| Flujo de aire | Laminar (recto) | Turbulento (mixto) |

| Peso | Pesado (base sólida) | Ligero (hueco) |

Este enfoque pretende mantener el rendimiento térmico pero eliminar el exceso de masa.

Para resolver el problema del peso sin sacrificar la potencia de refrigeración, propongo integrar un proceso de fabricación híbrido. Podemos combinar el mecanizado CNC de precisión para la base con la fabricación aditiva para la estructura de las aletas.

Esto nos permite crear un Superficie mínima triplemente periódica23 (TPMS).

La ventaja de las estructuras TPMS

A diferencia de las clavijas o aletas estándar, esta geometría divide el flujo de aire de forma continua. Crea una turbulencia natural. Esta turbulencia altera la capa límite de aire, que suele actuar como aislante.

En nuestros estudios internos con socios de diseño, esta estructura aumenta significativamente la superficie efectiva dentro del mismo volumen.

Comparación de la eficiencia estructural

| Métrica | Disipador de calor de cobre de aleta recta | Disipador térmico de cobre enrejado para TPMS |

|---|---|---|

| Superficie | 1:1 (Línea de base) | 3:1 (Mejorado) |

| Resistencia al flujo de aire | Bajo | Moderado |

| Disipación del calor | Bien | Excelente |

Este diseño es imposible de mecanizar sólo con el fresado tradicional. Sin embargo, al imprimir en 3D el entramado de cobre y mecanizar por CNC la superficie de acoplamiento para obtener una superficie plana, obtenemos lo mejor de ambos mundos.

Esta innovación reduce el peso total de la pieza en aproximadamente 40%. Transforma el disipador térmico de cobre de un anclaje pesado a un componente ligero de alto rendimiento apto para hardware dinámico.

Al replantear la geometría, resolvemos el problema de densidad inherente al cobre. Pasamos de las aletas estándar a una estructura reticular matemática que optimiza la superficie y el peso. Este enfoque híbrido aprovecha tanto la precisión CNC como la complejidad aditiva para una gestión térmica superior.

Desbloquee las soluciones de disipadores térmicos de cobre de precisión con PTSMAKE

¿Está preparado para mejorar sus proyectos con disipadores de cobre de alta calidad? Póngase en contacto con los expertos en ingeniería de PTSMAKE para obtener un presupuesto rápido de soluciones personalizadas, desde prototipos hasta producción en serie. Experimente un servicio fiable, una fabricación precisa y una entrega puntual: envíe hoy mismo su RFQ y superemos sus expectativas.

Haz clic aquí para saber cómo se relaciona la velocidad de transferencia de calor con la densidad del material y la capacidad calorífica específica. ↩

Aprenda cómo este principio de la física calcula el impacto específico de las impurezas en la conductividad de los metales. ↩

Haga clic aquí para comprender cómo influyen estos picos microscópicos de la superficie en la resistencia térmica de contacto y la fricción. ↩

Haga clic aquí para saber cómo este coeficiente determina matemáticamente los límites de eficiencia de sus estrategias de refrigeración por flujo de aire. ↩

Haga clic aquí para saber cómo interactúan la densidad y la conductividad del material para determinar la rapidez con la que se propaga el calor frente a la que se almacena. ↩

Haga clic para saber cómo minimizar este valor de resistencia reduce significativamente la temperatura de funcionamiento de su procesador. ↩

Haga clic aquí para saber cómo el tratamiento térmico aumenta drásticamente la resistencia de determinadas aleaciones metálicas. ↩

Haga clic para comprender cómo afecta la resistencia en las interfaces de las juntas a la disipación total del calor y a la fiabilidad. ↩

Comprenda cómo la minimización de las barreras de unión reduce significativamente las temperaturas y mejora la fiabilidad general del sistema. ↩

Haga clic aquí para saber cómo el movimiento caótico del aire rompe la capa límite y mejora la eficacia de la transferencia térmica. ↩

Haga clic para entender cómo este cálculo ayuda a optimizar el flujo de aire y el rendimiento de refrigeración en espacios restringidos. ↩

Haga clic aquí para entender cómo esta propiedad física determina la velocidad de propagación del calor dentro de la base. ↩

Haga clic aquí para saber cómo los fluidos se mueven contra la gravedad sin bombas, lo que garantiza que su dispositivo se mantenga frío en cualquier orientación. ↩

Descubra aquí cómo una distribución uniforme de la temperatura prolonga considerablemente la vida útil de los componentes electrónicos sensibles. ↩

Haga clic para comprender cómo afecta este fenómeno a la eficiencia de la refrigeración y por qué el cobre gestiona mejor el calor localizado que el aluminio. ↩

Descubra cómo esta avanzada tecnología de cambio de fase distribuye el calor mucho más rápido que el metal sólido en componentes críticos. ↩

Descubra cómo afecta la rigidez del material a la precisión y estabilidad de las aletas durante su fabricación. ↩

Haga clic aquí para comprender cómo los límites microscópicos y las capas de revestimiento afectan a la eficacia de la transferencia de calor en su diseño. ↩

Haga clic aquí para saber cómo la mecánica de cambio de fase mejora drásticamente la eficiencia de la transferencia térmica en diseños compactos. ↩

Haga clic aquí para saber cómo influye el contacto superficial en la transferencia de calor y en la eficacia general de refrigeración del sistema. ↩

Haga clic aquí para saber cómo los huecos microscópicos reducen la eficacia de la refrigeración y cómo seleccionar los materiales de interfaz térmica adecuados. ↩

Haga clic aquí para comprender cómo el movimiento de los fluidos en el interior de los tubos de calor influye de forma decisiva en la eficacia de la transferencia térmica. ↩

Haga clic para comprender cómo esta geometría matemática específica maximiza la superficie para mejorar enormemente las tasas de transferencia térmica. ↩