Muchos ingenieros tienen dificultades para conseguir acabados anodizados transparentes de alta calidad y uniformes en piezas de aluminio. El proceso parece sencillo, pero hay variables sutiles en la selección de la aleación, el tratamiento previo y el control del proceso que pueden marcar la diferencia entre un acabado brillante y protector y un resultado decepcionante, con rayas, que no cumple con las especificaciones.

El anodizado transparente es un proceso electroquímico que crea una capa transparente de óxido de aluminio sobre las superficies de aluminio, lo que mejora la resistencia a la corrosión y la dureza de la superficie, al tiempo que mantiene el aspecto natural del metal mediante la oxidación controlada en un electrolito ácido.

Esta guía abarca todo, desde la selección de aleaciones y las variables del proceso hasta el control de calidad y las aplicaciones en el mundo real. Aprenderá a especificar el acabado adecuado para su proyecto, a evitar defectos comunes y a trabajar eficazmente con su proveedor de anodizado para lograr los resultados que necesita.

¿En qué se diferencia el anodizado transparente del anodizado de color?

A la hora de elegir un acabado para las piezas de aluminio, surge una pregunta habitual. ¿Cuál es la diferencia real entre el anodizado transparente y el anodizado de color?

El proceso básico es prácticamente idéntico. Pero los objetivos finales son muy distintos.

El objetivo principal

El anodizado transparente tiene como objetivo proteger la pieza. Mejora la resistencia a la corrosión y mantiene el aspecto metálico natural del aluminio.

El anodizado de color añade un elemento visual. Utiliza tintes para conseguir un color específico para la marca o la codificación funcional.

A continuación se ofrece un breve resumen de sus principales objetivos.

| Tipo de anodizado | Objetivo principal | Resultado estético |

|---|---|---|

| Anodizado transparente | Protección, durabilidad | Brillo metálico natural |

| Anodizado en color | Protección, estética | Color específico y uniforme |

Esta elección suele depender del diseño y las necesidades funcionales de su producto.

Ambos procesos comienzan con el mismo paso electroquímico. Creamos una capa de óxido porosa y duradera en la superficie del aluminio. Esta capa es clave para las cualidades protectoras del anodizado. La verdadera divergencia se produce justo después de que se forma esta capa.

La etapa de teñido: la diferencia clave

Con el anodizado en color, la pieza se sumerge en un baño de tinte. El poroso capa de óxido anódico1 absorbe el tinte. Así es como conseguimos esos colores vibrantes y duraderos. La intensidad del color se puede controlar mediante el tiempo de inmersión y la concentración del tinte.

Después del teñido, la pieza se sella. Este paso crucial cierra los poros, atrapando el tinte de forma permanente. Hace que el color forme parte integral de la superficie.

El camino hacia piezas anodizadas transparentes

Las piezas anodizadas transparentes se saltan por completo el baño de tinte. Una vez formada la capa de óxido, pasan directamente a la fase de sellado. Este proceso sella la capa porosa sin color.

Ofrece la misma excelente resistencia a la corrosión y al desgaste. Pero conserva el aspecto crudo y mecanizado del aluminio. Esto suele ser deseable para diseños industriales o minimalistas.

Los pasos del proceso resaltan esta única, pero significativa, variación.

| Número de paso | Proceso de anodizado transparente | Proceso de anodizado de color |

|---|---|---|

| 1 | Pretratamiento (limpieza/grabado) | Pretratamiento (limpieza/grabado) |

| 2 | Anodizado (crecimiento de la capa de óxido) | Anodizado (crecimiento de la capa de óxido) |

| 3 | Aclarado | Aclarado |

| 4 | Sellado | Teñido |

| 5 | - | Aclarado |

| 6 | - | Sellado |

La elección afecta tanto a la estética como al tiempo de producción.

La diferencia fundamental radica en un solo paso. El anodizado transparente prioriza la protección al tiempo que mantiene el aspecto natural del metal. El anodizado de color añade una etapa de teñido para incrustar el color en la capa superficial antes del sellado, lo que ofrece tanto protección como una estética específica.

¿Qué aleaciones de aluminio son las mejores para el anodizado transparente?

Elegir la aleación de aluminio adecuada es fundamental para obtener un acabado anodizado transparente satisfactorio. Los elementos de aleación influyen directamente en el aspecto final.

Elementos como el cobre y el silicio son los principales culpables. Pueden provocar un tono turbio, grisáceo o amarillento después del anodizado.

Por eso algunas aleaciones son más adecuadas que otras.

Idoneidad de la aleación para el anodizado transparente

Las series 5xxx y 6xxx son excelentes opciones. Producen una capa anódica verdaderamente transparente y uniforme.

Sin embargo, las series 2xxx y 7xxx son difíciles. Su alto contenido en cobre y zinc provoca decoloración.

Aquí tienes una guía rápida:

| Serie Alloy | Elemento de aleación primario | Idoneidad para el anodizado transparente |

|---|---|---|

| 5xxx | Magnesio (Mg) | Excelente |

| 6xxx | Magnesio (Mg) y silicio (Si) | Excelente |

| 2xxx | Cobre (Cu) | Pobre / Difícil |

| 7xxx | Zinc (Zn) | Pobre / Difícil |

Una mirada más profunda a la metalurgia

La diferencia radica en la estructura del metal. En nuestro trabajo en PTSMAKE, siempre verificamos primero las especificaciones del material. Este paso evita costosos errores más adelante.

Aleaciones desafiantes: series 2xxx y 7xxx

Las aleaciones con alto contenido en cobre (2xxx) o zinc (7xxx) son difíciles. Estos elementos forman distintos compuestos intermetálicos2 dentro de la matriz de aluminio.

Estas partículas no se anodizan de manera uniforme con el aluminio circundante. Pueden anodizarse a una velocidad diferente o no anodizarse en absoluto. Esto da como resultado una superficie no uniforme, a menudo descolorida. Por ejemplo, la aleación 2024 a menudo se vuelve de un color gris mate.

Aleaciones excelentes: series 5xxx y 6xxx

Por el contrario, las aleaciones de las series 5xxx y 6xxx son ideales para un acabado anodizado transparente. Sus elementos principales, el magnesio y el silicio, son más solubles en aluminio.

Esto crea un material más homogéneo. Durante el anodizado, la capa de óxido crece de manera uniforme, lo que da como resultado un acabado claro, consistente y protector. La aleación 6061 es una opción popular por este motivo.

| Grupo Alloy | Comportamiento metalúrgico | Resultado anodizado transparente |

|---|---|---|

| Excelente (5xxx, 6xxx) | Los elementos de aleación están bien disueltos. | Capa de óxido uniforme y transparente. |

| Desafiante (2xxx, 7xxx) | Forma partículas intermetálicas no uniformes. | Acabado descolorido, turbio o grisáceo. |

La selección de la aleación es el factor más importante para obtener un acabado anodizado transparente de calidad. Los elementos de aleación como el cobre y el zinc provocan decoloración, mientras que las series 5xxx y 6xxx proporcionan la mejor claridad y consistencia debido a sus propiedades metalúrgicas.

¿Cuáles son las propiedades fundamentales de un acabado anodizado transparente?

Un acabado anodizado transparente hace mucho más que proteger. Mejora fundamentalmente las propiedades básicas del aluminio. Este proceso crea una capa protectora de óxido de aluminio increíblemente dura.

Esta capa no es un recubrimiento, sino que forma parte del metal. Mejora considerablemente el rendimiento de las piezas funcionales.

Resistencia mejorada a la corrosión

La capa de óxido de aluminio es químicamente estable. Actúa como una potente barrera. Esto protege el aluminio subyacente de la humedad, la sal y otros elementos corrosivos.

Mayor dureza superficial

Esta nueva capa también es extremadamente dura. Esta característica aumenta directamente la resistencia a la abrasión y a los arañazos.

| Propiedad | Aluminio bruto | Aluminio anodizado transparente |

|---|---|---|

| Corrosión | Baja resistencia | Alta resistencia |

| Dureza | Suave | Muy Difícil |

| Póngase | Propenso a rayarse | Resistente a la abrasión |

Esto lo hace ideal para piezas que están en contacto o uso regular.

La magia detrás de estas ventajas es la propia capa de óxido de aluminio. Esta capa se crea mediante un proceso electroquímico. Básicamente, crece directamente a partir de la pieza de aluminio base.

Cómo funciona la capa de óxido

A diferencia de la pintura, no se descascarilla ni se desprende. La capa es naturalmente porosa y tiene una estructura muy organizada. Tras el proceso principal, solemos sellar estos poros. Este paso fija las cualidades protectoras.

En proyectos anteriores en PTSMAKE, hemos visto cómo es fundamental contar con un sellado adecuado. Garantiza la máxima resistencia a la corrosión en aplicaciones exigentes.

Esta oxidación controlada crea una superficie mucho más dura que el aluminio original. La dureza proviene de su densa estructura cristalina., estructura columnar hexagonal3. Esta estructura es clave para su durabilidad.

Comprensión de la rigidez dieléctrica

Otra ventaja clave es el aislamiento eléctrico. El aluminio puro es un gran conductor. Sin embargo, la capa de óxido de aluminio es un excelente aislante eléctrico. Esto se denomina alta rigidez dieléctrica.

| Característica | Impacto en el rendimiento |

|---|---|

| Capa integral | No se descascarilla ni se astilla. |

| Poros sellados | Maximiza la resistencia a la corrosión. |

| Estructura cristalina | Proporciona alta dureza y resistencia al desgaste. |

| Naturaleza del óxido | Ofrece un excelente aislamiento eléctrico. |

Esta propiedad hace que el acabado anodizado transparente sea perfecto para carcasas electrónicas. Puede evitar cortocircuitos y proteger los componentes internos sensibles.

La capa de óxido de aluminio ofrece tres ventajas funcionales. Proporciona una resistencia excepcional a la corrosión, una dureza superficial superior para proteger contra la abrasión y un aislamiento eléctrico fiable, lo que mejora la durabilidad y el rendimiento de la pieza.

¿Cómo se define y controla la ‘claridad’ del acabado?

Lograr la claridad perfecta en un acabado no es cuestión de suerte. Es el resultado de pasos cuidadosamente controlados. El aspecto final depende en gran medida de la superficie de la materia prima.

Una pieza comienza con una textura específica. Piensa en pulido, cepillado o mate.

El pretratamiento determina la apariencia

Antes del anodizado, preparamos la superficie. Los tratamientos químicos pueden grabar la superficie para darle un aspecto mate o abrillantarla para que sea reflectante. La elección aquí es fundamental para el resultado final del anodizado transparente.

| Pretratamiento | Efecto sobre la superficie | Claridad resultante |

|---|---|---|

| Grabado químico | Crea micro-rugosidad | Difuso, mate |

| Iluminador | Suaviza la superficie. | Alto, reflectante |

Esta etapa inicial sienta las bases para todo lo que viene después.

La verdadera claridad depende de dos factores: la pureza de la capa de óxido de aluminio y la textura del metal que hay debajo. El primer paso es contar con un sustrato impecable.

La ciencia detrás del brillo

El proceso de anodizado forma una capa de óxido transparente. Si esta capa es pura y uniforme, muestra claramente la superficie que hay debajo. Cualquier impureza o inconsistencia empañará el acabado, reduciendo su atractivo visual. El aspecto final depende en gran medida de cómo interactúa la luz con la superficie, un principio conocido como reflexión especular4.

Control para un acabado perfecto

En PTSMAKE, gestionamos todas las variables. Esto comienza con la selección de la aleación de aluminio adecuada. Algunas aleaciones, como la 6063, producen un acabado más claro que otras, como las que tienen un alto contenido en silicio.

También controlamos meticulosamente los parámetros químicos del pretratamiento y de anodización. Esto garantiza que la capa de óxido crezca perfectamente. Para obtener resultados consistentes se requiere este nivel de precisión.

| Factor de control | Impacto en la claridad | El enfoque de PTSMAKE |

|---|---|---|

| Selección de aleaciones | Alto; algunas aleaciones son más claras. | Guíe a los clientes hacia las aleaciones óptimas. |

| Preparación de superficies | Alta; define la textura | Baños químicos controlados con precisión |

| Proceso de anodización | Alta; afecta a la pureza del óxido. | Monitoreo estricto de parámetros |

El control de estos factores es lo que nos permite ofrecer a nuestros clientes un acabado anodizado transparente predecible y de alta calidad en todo momento.

La claridad en el acabado es fruto de la ingeniería, no es casual. Es la suma de un sustrato preparado, un pretratamiento preciso y un proceso de anodizado perfectamente controlado. El aspecto final es un reflejo directo del meticuloso cuidado que se pone en cada una de las etapas de la producción.

El estándar de referencia: comprender la norma MIL-A-8625

Cuando se habla del anodizado transparente, hay una norma que destaca por encima de todas: MIL-A-8625.

Se trata de una especificación militar estadounidense. Sin embargo, es el estándar global de facto para el anodizado. Proporciona un lenguaje claro y común.

Para obtener un acabado anodizado transparente, nos centramos en dos partes clave. Estas son el Tipo II y la Clase 1. Esto garantiza que todos estén en sintonía.

| Especificación | Descripción | Uso común |

|---|---|---|

| MIL-A-8625 | Especificación militar para recubrimientos anódicos | Norma del sector |

| Tipo II | Anodizado con ácido sulfúrico | Decorativo y protector |

| Clase 1 | Sin teñir (acabado natural) | Anodizado transparente |

Este marco evita malentendidos. Es fundamental para lograr resultados coherentes.

MIL-A-8625 no es solo un documento. Es la base para una comunicación clara. Elimina las conjeturas del proceso. Cuando un ingeniero especifica "anodizado transparente", esta norma define lo que eso significa en términos técnicos.

Esto evita errores costosos. Garantiza que la pieza final coincida con el diseño inicial. En PTSMAKE, confiamos en este estándar a diario.

Tipos de recubrimientos anódicos

La norma MIL-A-8625 describe varios tipos de recubrimientos. Para acabados transparentes, nos centramos en el tipo II. Utiliza ácido sulfúrico para crear un recubrimiento de espesor moderado. Es perfecto para la resistencia a la corrosión y para conseguir un aspecto limpio.

Se diferencia del tipo III, o anodizado de capa dura. El tipo III crea una capa mucho más gruesa y dura para aplicaciones de alto desgaste.

Clases de recubrimientos anódicos

La norma también define dos clases. Aquí es donde entra en juego el término "claro".

- Clase 1: Esto significa que el recubrimiento no está teñido. Conservará el aspecto natural y transparente de la capa anódica. Esta es la especificación para un acabado anodizado transparente auténtico.

- Clase 2: Esta clase consiste en añadir colorantes al recubrimiento después de la pasivación electrolítica5 proceso.

Aquí tienes un resumen sencillo:

| Designación | Significado | Resultado |

|---|---|---|

| MIL-A-8625 Tipo II, Clase 1 | Ácido sulfúrico, sin teñir | El acabado anodizado transparente estándar. |

| MIL-A-8625 Tipo II, Clase 2 | Ácido sulfúrico, teñido | Acabado anodizado en color. |

Por lo tanto, especificar "MIL-A-8625, Tipo II, Clase 1" es la forma más precisa de solicitar una pieza anodizada transparente estándar. No deja lugar a interpretaciones.

En resumen, MIL-A-8625 es la norma esencial. Especificar el tipo II para el proceso y la clase 1 para el acabado garantiza un recubrimiento anodizado transparente de alta calidad sin teñir. Esta precisión es fundamental para obtener resultados de fabricación predecibles, un principio que seguimos estrictamente en PTSMAKE.

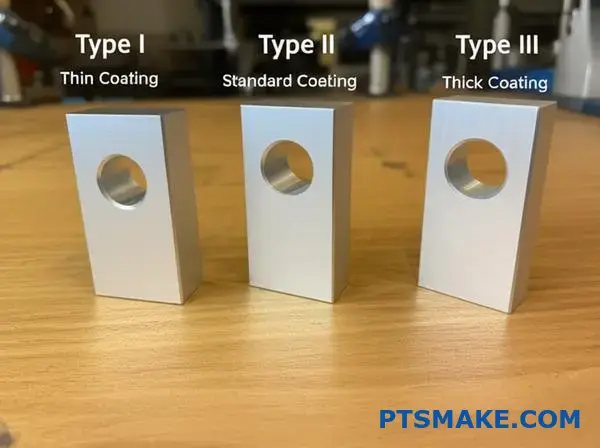

¿Cuáles son los principales tipos de procesos de anodizado transparente?

Cuando hablamos de anodizado transparente, no se trata de un proceso único para todos los casos. La norma industrial MIL-A-8625 describe los principales tipos. Cada uno de ellos puede producir un acabado transparente o translúcido.

Sin embargo, sus propiedades y mejores usos difieren significativamente. Elegir el adecuado es crucial para el rendimiento de su pieza.

Veamos los tipos principales que pueden dar lugar a un anodizado transparente recubrimiento.

| Tipo de anodizado | Nombre común | Característica principal |

|---|---|---|

| Tipo I | Anodizado con ácido crómico | Película más fina, conserva la resistencia a la fatiga. |

| Tipo II | Anodizado con ácido sulfúrico | Decorativo estándar, buena resistencia a la corrosión. |

| Tipo III | Anodizado duro | Película más gruesa, máxima dureza |

Comprender las diferencias es clave para tomar la decisión correcta para su proyecto. En PTSMAKE, guiamos a los clientes a través de este proceso de selección a diario. Se trata de encontrar el equilibrio entre la estética y las exigencias funcionales.

Tipo II: La opción estándar

El tipo II, o anodizado con ácido sulfúrico, es el proceso más común para fines decorativos. anodizado transparente Acabado. Crea una capa de óxido porosa que ofrece una buena resistencia a la corrosión. Es perfecto para productos electrónicos de consumo y componentes arquitectónicos.

Tipo III: La opción duradera

El tipo III, o anodizado de capa dura, prioriza la función sobre la forma. Aunque a menudo se tiñe de negro, su estado natural es un acabado transparente, gris o bronce. El color depende de la aleación de aluminio y del espesor del recubrimiento. Su principal ventaja es su extrema dureza y resistencia al desgaste. Esto lo hace ideal para piezas industriales de alto desgaste.

Tipo I: La elección del especialista

El tipo I, o anodizado con ácido crómico, produce la película anódica más fina. Esto es fundamental para piezas con tolerancias estrictas y en aplicaciones aeroespaciales. Tiene un impacto mínimo en la resistencia a la fatiga del material. El proceso utiliza un diferente solución electrolítica6 en comparación con los tipos II y III.

Aquí tienes una breve comparación basada en nuestra experiencia con proyectos:

| Característica | Tipo I (ácido crómico) | Tipo II (ácido sulfúrico) | Tipo III (revestimiento duro) |

|---|---|---|---|

| Espesor típico | 0.00005" - 0.0001" | 0.0002" - 0.001" | 0.001" - 0.004" |

| Uso principal | Aeroespacial, piezas de precisión | Decorativo, uso general | Componentes de alto desgaste |

| Apariencia | Translúcido a gris | Claro | Transparente, gris o bronce. |

La elección del proceso de anodizado transparente adecuado (tipo I, II o III) depende totalmente de las necesidades de su aplicación, desde el atractivo estético hasta la resistencia extrema al desgaste. Cada tipo ofrece un equilibrio único de propiedades para garantizar que su pieza funcione según lo previsto.

¿Cómo afectan las diferentes series de aleaciones al aspecto final?

Elegir la aleación de aluminio adecuada es fundamental. Esto es especialmente cierto para un anodizado transparente terminar. El número de la serie indica qué se ha mezclado. Estas adiciones cambian el aspecto final.

La división entre lo claro y lo turbio

Algunas aleaciones producen un acabado brillante e impecable. Otras pueden presentar un tono amarillento o grisáceo. Esta diferencia es fundamental para su elección de diseño.

| Grupo Alloy | Aspecto típico anodizado |

|---|---|

| 1xxx, 3xxx, 5xxx, 6xxx | Brillante, Claro |

| 2xxx, 7xxx | Amarillento, grisáceo, menos claro |

Comprender esta división básica es el primer paso. Ayuda a gestionar las expectativas sobre el aspecto del producto final.

La diferencia radica en la química. Los elementos de aleación reaccionan de forma única durante el proceso de anodizado. Esto es lo que crea las variaciones visuales.

Aleaciones ideales para el anodizado transparente

La serie 6xxx, especialmente los modelos 6061 y 6063, es una opción muy popular. En PTSMAKE, solemos recomendarla para piezas cosméticas. Su contenido en magnesio y silicio crea un acabado brillante y uniforme.

Del mismo modo, las series 5xxx (magnesio) y 3xxx (manganeso) se anodizan muy bien. La serie 1xxx, al ser aluminio casi puro, proporciona el acabado más claro posible.

Aleaciones que plantean retos

Las series 2xxx y 7xxx son otra historia. Son aleaciones de alta resistencia. Se utilizan a menudo para piezas estructurales en las que el aspecto es secundario.

El cobre presente en las aleaciones de la serie 2xxx puede provocar un tono amarillento o incluso marrón después del anodizado. El zinc presente en las aleaciones de la serie 7xxx tiende a dar un aspecto grisáceo o, en ocasiones, amarillo apagado. Estos elementos forman microscópicos compuestos intermetálicos7 que no se anodizan de manera uniforme.

A continuación, se ofrece un desglose más detallado basado en nuestra experiencia en proyectos.

| Serie Alloy | Elemento de aleación primario | Común anodizado transparente Resultado | Mejor caso de uso para la apariencia |

|---|---|---|---|

| 1xxx | Ninguno (99%+ Al) | Excepcionalmente claro, brillante | Superficies decorativas y reflectantes |

| 3xxx | Manganeso (Mn) | Muy buena claridad, brillante. | Uso general, utensilios de cocina |

| 5xxx | Magnesio (Mg) | Excelente claridad, brillante | Marina, piezas arquitectónicas |

| 6xxx | Magnesio (Mg) y silicio (Si) | Excelente claridad, brillante | Extrusiones, piezas cosméticas |

| 2xxx | Cobre (Cu) | Tinte amarillento/marrón, turbio | No apto para acabados transparentes cosméticos. |

| 7xxx | Zinc (Zn) | Tinte grisáceo/amarillento, turbio | No apto para acabados transparentes cosméticos. |

Por eso siempre hablamos con nuestros clientes sobre el uso final. Así nos aseguramos de que el material elegido cumpla con los requisitos mecánicos y estéticos.

La elección de la aleación no es negociable en cuanto a la apariencia. Para un aspecto brillante, anodizado transparente Para el acabado, utilice las series 1xxx, 3xxx, 5xxx o 6xxx. Las series 2xxx y 7xxx son resistentes, pero producen un resultado coloreado y menos transparente.

¿Cómo se clasifican los defectos comunes del anodizado transparente?

Para resolver los problemas de manera eficaz, agrupamos los defectos en categorías. Esto nos ayuda a identificar rápidamente la causa raíz. Evita las conjeturas y ahorra tiempo.

Comprender estos grupos es fundamental. Simplifica el diagnóstico de cualquier pieza anodizada transparente. Las categorías principales están relacionadas con el proceso, la manipulación y el propio material.

Principales categorías de defectos

| Categoría | Ejemplos comunes |

|---|---|

| Relacionado con el proceso | Quemaduras, recubrimiento blando, picaduras |

| Relacionado con la manipulación | Arañazos, marcas de estantes, huellas dactilares |

| Relacionado con el material | Rayas, decoloración, bandas |

La clasificación de los defectos agiliza nuestro proceso de control de calidad. En PTSMAKE, utilizamos este marco para garantizar que todas las piezas cumplan con las especificaciones. Es un enfoque práctico para un proceso complejo.

Defectos relacionados con el proceso

Estos problemas surgen durante el propio ciclo de anodizado. Factores como una temperatura incorrecta, una densidad de corriente inadecuada o concentraciones químicas incorrectas son los causantes habituales. Por ejemplo, un exceso de corriente puede "quemar" la pieza, creando una superficie oscura y rugosa.

Defectos relacionados con la manipulación

Estos se producen antes o después del proceso de anodizado. Los arañazos debidos a un almacenamiento inadecuado o las marcas visibles de los bastidores son ejemplos comunes. Aunque algunas marcas de los bastidores son inevitables, su ubicación es fundamental y se planifica previamente con el cliente.

Defectos relacionados con los materiales

La aleación de aluminio en bruto también puede presentar defectos. Problemas como las líneas de extrusión o las variaciones en la composición de la aleación pueden hacerse visibles tras el anodizado. Ciertas impurezas en el metal, como partículas intermetálicas8, puede provocar picaduras o pequeños huecos. Por eso es tan importante seleccionar bien los materiales desde el principio.

| Origen del defecto | Causa principal | Pista diagnóstica |

|---|---|---|

| Proceso | Parámetros incorrectos del tanque | El defecto es uniforme o presenta un patrón en todo el lote. |

| Manejo de | Contacto físico | Marcas aleatorias y no repetitivas, como arañazos. |

| Material | Composición de la aleación/impurezas | Sigue la dirección del grano del material o de la extrusión. |

Es fundamental clasificar los defectos en categorías relacionadas con el proceso, la manipulación y los materiales. Esto proporciona una hoja de ruta lógica para la resolución de problemas, lo que garantiza soluciones más rápidas y precisas para lograr un acabado anodizado transparente perfecto. Este enfoque sistemático reduce los residuos y mejora la consistencia en cada proyecto.

¿Cuáles son los indicadores clave de rendimiento para este acabado?

Un acabado es más que una superficie bonita. Su verdadero valor reside en su rendimiento. Debemos basarnos en datos objetivos, no solo en la apariencia.

Las métricas clave proporcionan esos datos. Nos indican cómo se comportará un recubrimiento en el mundo real. Esto es fundamental para garantizar la fiabilidad.

Atributos de calidad fundamentales

Nos centramos en cuatro áreas clave. Cada una de ellas se evalúa con pruebas específicas estándar del sector. Esto garantiza resultados consistentes y fiables para cada pieza.

| Métrica | Prueba común | Propósito |

|---|---|---|

| Espesor | Corriente parásita/micrómetro | Garantiza una protección adecuada. |

| Corrosión | Niebla salina (ASTM B117) | Predice la vida útil en entornos hostiles. |

| Abrasión | Prueba de Taber | Mide la resistencia al desgaste. |

| Sellado | Prueba de manchas de tinte | Verifica la integridad del recubrimiento. |

Es fundamental comprender estas métricas en detalle. Te ayudará a especificar exactamente lo que necesitas para tu aplicación. Analicemos por qué cada prueba es importante.

Espesor del recubrimiento (micras o milésimas de pulgada)

El espesor es una cuestión de equilibrio. Si es demasiado fino, la pieza carece de protección. Si es demasiado grueso, puede volverse frágil o alterar las dimensiones críticas de la pieza. Para un anodizado transparente Por su parte, su grosor preciso garantiza un ajuste perfecto en el montaje.

Resistencia a la corrosión (horas de niebla salina)

La prueba de niebla salina (ASTM B117) es una prueba de corrosión acelerada. Imita años de exposición a condiciones ambientales adversas en solo unos cientos de horas. Según nuestras pruebas, especificar las horas requeridas es fundamental para las piezas que se utilizan en exteriores o en entornos corrosivos.

Resistencia a la abrasión (prueba Taber)

Esta prueba mide la durabilidad frente al desgaste y la fricción. Una rueda abrasiva con peso gira sobre la superficie. Contamos los ciclos hasta que queda expuesto el sustrato. Estos datos son fundamentales para comprender el propiedades tribológicas9 de un acabado, especialmente para piezas móviles.

| Parámetro de prueba | Descripción |

|---|---|

| Carga de prueba | El peso (en gramos) aplicado a las ruedas abrasivas. |

| Tipo de rueda | La rueda abrasiva específica utilizada (por ejemplo, CS-10, H-18). |

| Ciclos | El número de rotaciones antes de la falla o evaluación. |

Calidad del sellado (prueba de manchas de tinte)

Los recubrimientos anodizados son porosos. El sellado cierra estos poros. La prueba de mancha de tinte revela cualquier defecto en el sellado. Un sellado deficiente deja la pieza vulnerable a la corrosión, independientemente del grosor del recubrimiento.

Estas métricas transforman una evaluación subjetiva de la calidad en datos objetivos y verificables. Esto garantiza que los componentes terminados funcionen exactamente según lo diseñado, lo que proporciona fiabilidad y longevidad al producto final.

¿Qué variables controlan el aspecto mate frente al brillante de la superficie?

El aspecto final de una pieza anodizada no es casual. Es el resultado de una serie de decisiones deliberadas. Podemos dividirlas en dos categorías principales.

En primer lugar, el material en sí mismo desempeña un papel muy importante. En segundo lugar, los procesos químicos que aplicamos son igualmente críticos.

Características del sustrato

La condición inicial del aluminio es fundamental. La aleación y su acabado superficial inicial determinan el aspecto final.

Opciones de proceso

El tratamiento químico que le damos al material determina el resultado. Los baños de grabado y abrillantado son pasos clave que definen la textura y el brillo finales.

| Factor | Contribuye a Matte | Contribuye a Bright |

|---|---|---|

| Sustrato | Acabado inicial rugoso | Acabado inicial suave |

| Proceso | Grabado alcalino prolongado | Bañera de blanqueo químico |

Profundicemos en cómo funcionan estas variables. Para conseguir un acabado mate o brillante perfecto es necesario controlar tanto el material como el proceso.

Sustrato: el punto de partida

Selección de aleaciones

Las diferentes aleaciones de aluminio reaccionan de manera diferente. Por ejemplo, la aleación 6061 tiende a producir un acabado menos brillante que una aleación de la serie 5xxx después del anodizado. Esto se debe a su contenido de silicio.

Acabado superficial inicial

Una pieza que se pule mecánicamente antes de cualquier tratamiento químico obtendrá naturalmente un acabado más brillante. Por el contrario, una superficie tratada con chorro de arena tendrá un aspecto mate. La textura inicial es clave. Esto es especialmente cierto en el caso de los acabados anodizados transparentes.

Proceso: El toque químico

La preparación de la superficie antes del anodizado es fundamental. El baño químico adecuado puede cambiar por completo el perfil de la superficie.

El grabado alcalino es un paso clave. Un tiempo de grabado más prolongado crea una superficie más difusa, que dispersa la luz. Esto da como resultado un aspecto mate. Este proceso elimina sutilmente material para crear una micro rugosidad.

Para conseguir un acabado brillante, solemos utilizar un baño químico específico. Este proceso alisa la superficie a nivel microscópico. Una superficie más lisa aumenta reflexión especular10, que nuestros ojos perciben como brillante o similar a un espejo.

| Etapa del proceso | Efecto sobre la superficie | Resultado visual |

|---|---|---|

| Grabado largo | Aumenta la micro-rugosidad. | Mate |

| Grabado corto | Cambio mínimo | Conserva el acabado inicial. |

| Inmersión brillante | Disminuye la micro rugosidad. | Brillante / Especular |

| Sin salsa | Sin pulido químico | Depende del sustrato. |

En nuestros proyectos en PTSMAKE, equilibramos cuidadosamente estas variables. Trabajamos con los clientes para adaptar la aleación y el proceso a la estética deseada, garantizando resultados consistentes desde el prototipo hasta la producción.

Conseguir un acabado mate o brillante específico no es magia. Es el resultado calculado del control de las características de la materia prima y los procesos químicos aplicados, desde la textura inicial de la superficie hasta la duración del grabado alcalino y el uso de baños abrillantadores.

¿Cómo se seleccionan los pretratamientos para obtener el acabado deseado?

Seleccionar el pretratamiento adecuado no es solo un paso preliminar. Es la base para el acabado final. La elección influye directamente en la estética y la funcionalidad. El objetivo final determina el camino a seguir.

Para un aspecto brillante y especular

Si necesita una superficie brillante, similar a un espejo, el abrillantado químico es el método específico. Este proceso alisa la superficie a nivel microscópico, aumentando su reflectividad.

Para un acabado satinado mate

Para obtener un aspecto uniforme y no reflectante, lo ideal es un grabado alcalino. Esto crea un aspecto suave y satinado que oculta eficazmente las pequeñas imperfecciones de la superficie.

Cuando los detalles son fundamentales

Si es fundamental conservar los bordes afilados y los detalles mecánicos intrincados, lo mejor es realizar un ligero grabado o una limpieza sencilla. De este modo se evita eliminar material sobrante.

| Acabado deseado | Tratamiento previo recomendado |

|---|---|

| Brillante, especular | Aclaramiento químico |

| Uniforme, satinado mate | Grabado alcalino |

| Detalles conservados | Grabado ligero / Limpieza |

Una mirada más profunda a la metodología de decisión

Tomar la decisión correcta implica mucho más que la estética. Debe tener en cuenta el material de la pieza, su aplicación final y las tolerancias dimensionales. Por ejemplo, un grabado agresivo proporciona un excelente acabado mate, pero elimina material. Esto puede suponer un problema para las piezas con tolerancias estrictas.

En PTSMAKE, guiamos a los clientes a través de este proceso. Comenzamos con el resultado deseado y trabajamos hacia atrás. Esto garantiza que el pretratamiento mejore la pieza, en lugar de comprometer su diseño. El objetivo es equilibrar el atractivo visual con los requisitos funcionales.

Por ejemplo, una pieza que requiere una alta resistencia a la anodizado transparente El acabado puede someterse a un grabado específico para garantizar una adhesión óptima del recubrimiento y un aspecto visual uniforme. El proceso requiere un equilibrio cuidadoso. La interacción de la solución química con la superficie del metal crea un tipo específico de difusión de la luz o reflexión especular11, definiendo su aspecto final.

| Factor | Acabado brillante | Acabado mate | Preservación de detalles |

|---|---|---|---|

| Objetivo principal | Alta Reflectividad | Bajo deslumbramiento, uniformidad | Mantener tolerancias |

| Método común | Aclarador químico | Grabado alcalino | Limpieza ligera / Desoxidación |

| Riesgo | Puede revelar defectos | Eliminación menor de material | No puede ocultar defectos. |

La elección del pretratamiento es una decisión estratégica. Equilibra el objetivo visual con la función de la pieza. Alinear el acabado, ya sea brillante, mate o detallado, con el método correcto es fundamental para obtener un resultado satisfactorio.

¿Cómo se realiza una prueba no destructiva del espesor de una película?

El uso de un medidor de corrientes parásitas es sencillo. Es el estándar industrial para medir recubrimientos no conductores. Esto incluye recubrimientos como pintura o una capa anodizada transparente sobre un metal no ferroso.

Así es como lo hacemos en PTSMAKE.

Paso 1: Calibración

En primer lugar, calibramos el medidor. Esto garantiza que nuestras lecturas sean precisas desde el principio. Para ello, utilizamos una pieza sin recubrimiento o normas certificadas.

Paso 2: Medición

A continuación, colocamos la sonda sobre la superficie. Debe estar firme y perpendicular. Esta sencilla acción evita resultados sesgados.

Paso 3: Promediado

Por último, tomamos múltiples lecturas. Medimos varios puntos clave y luego calculamos el promedio de los resultados para obtener un valor final fiable del espesor.

| Paso | Acción | Propósito |

|---|---|---|

| 1 | Calibrar medidor | Garantizar la precisión |

| 2 | Coloque la sonda correctamente. | Obtener una lectura real |

| 3 | Lecturas promedio | Obtenga un espesor total fiable. |

La importancia de la precisión en cada paso

Obtener una medición fiable no consiste solo en colocar una sonda sobre una superficie. Cada paso es fundamental para el control de calidad. Esto es especialmente cierto en el caso de piezas con tolerancias estrictas, en las que cada micra cuenta.

Por qué la calibración es innegociable

La calibración establece la base para la precisión. En PTSMAKE, siempre calibramos sobre el mismo sustrato que la pieza que se está probando. Un medidor calibrado en una aleación de aluminio puede dar lecturas diferentes en otra. La temperatura también puede afectar las lecturas, por lo que aclimatamos las piezas y los medidores.

Este proceso se basa en el principio de Inducción electromagnética12. La sonda genera un campo magnético variable. Esto induce corrientes parásitas en el sustrato metálico. El espesor del recubrimiento afecta a la intensidad de estas corrientes, que mide el medidor.

Dominar la colocación de sondas

La forma en que se coloca la sonda es muy importante. En superficies curvas, es posible que se necesite un adaptador especial para garantizar la estabilidad. También hay que evitar realizar mediciones demasiado cerca de un borde, ya que esto puede distorsionar el campo magnético y dar lugar a lecturas falsas.

| Error común | Consecuencia | Buenas prácticas |

|---|---|---|

| Sonda inclinada | Lectura baja inexacta | Colocar firmemente y perpendicularmente. |

| Medición de bordes | Lectura inexacta alta/baja | Manténgase a varios milímetros de los bordes. |

| Superficie rugosa | Lecturas inestables | Promedio de puntos a corta distancia |

La justificación del promedio

Una sola lectura puede ser engañosa. Los recubrimientos anodizados pueden presentar ligeras variaciones en toda la superficie. Al realizar varias mediciones en áreas significativas y calcular su promedio, obtenemos una representación fiel del espesor total de la película, lo que garantiza que la pieza cumpla con las especificaciones.

El uso de un medidor de corrientes parásitas requiere una calibración cuidadosa, una colocación precisa de la sonda y el promedio de múltiples lecturas. Seguir estos pasos garantiza una medición precisa y no destructiva del espesor de la película, lo cual es crucial para garantizar la calidad en la fabricación y cumplir con las especificaciones del cliente.

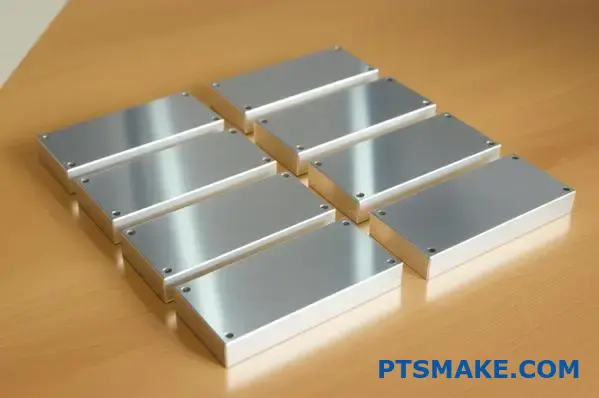

¿Cómo se puede calcular con precisión el coste del anodizado?

Desmitifiquemos el coste del anodizado. No es un arte secreto. Es una fórmula práctica basada en factores claros y tangibles. Podemos simplificarla para obtener una estimación sólida.

Los principales factores que influyen en los costes

El precio viene determinado principalmente por dos factores: el tiempo de procesamiento y la superficie de la pieza. Piensa en ello como si fuera pintar una pared.

Una pared más grande cuesta más pintarla. Una capa de pintura más gruesa requiere más tiempo y material. El anodizado funciona según un principio muy similar.

La fórmula básica

Aquí hay una forma sencilla de conceptualizar el costo:

| Factor | Descripción | Impacto en el coste |

|---|---|---|

| Superficie | El área total de la pieza que se va a recubrir. | Más alto |

| Tiempo en el tanque | Cuánto tiempo permanece la pieza en el baño de anodizado. | Más alto |

| Manejo de | La complejidad de colocar la pieza de forma segura. | Más alto |

Este sencillo marco te ayuda a comprender cualquier presupuesto que recibas.

Hagamos esta fórmula más práctica. Los detalles dentro de estos factores son los que realmente determinan el precio final que pagarás por tus componentes.

Cálculo del área superficial

Para formas simples, como bloques o placas, esto es fácil. Solo hay que usar geometría básica. Para piezas más complejas, el software CAD es la mejor herramienta. Puede calcular la superficie total con un solo clic. Proporcione siempre este número a su proveedor para obtener un presupuesto preciso.

Espesor y tiempo de anodizado

El espesor de recubrimiento requerido afecta directamente al tiempo de permanencia en el tanque. Un recubrimiento más grueso y duradero anodizado transparente El acabado requiere una inmersión más prolongada. Esto consume más electricidad y productos químicos, lo que aumenta el coste total. La relación entre la corriente, el tiempo y la deposición del recubrimiento se rige por Las leyes de Faraday sobre la electrólisis13.

El impacto del apilado y la manipulación

A menudo, esto supone un factor de coste oculto. Las piezas deben fijarse de forma segura en los bastidores para garantizar un recubrimiento uniforme y un buen contacto eléctrico. Las formas complejas pueden ser muy difíciles de colocar en los bastidores.

Esta dificultad aumenta los costes directos de mano de obra. Y lo que es más importante, un mal apilamiento puede provocar marcas de contacto u otros defectos de calidad.

A continuación se ofrece una idea general de cómo la complejidad afecta al coste:

| Complejidad del estante | Ejemplo | Multiplicador de costes |

|---|---|---|

| Simple | Placas planas, bloques sólidos | 1.0x |

| Moderado | Piezas con algunos orificios pasantes o curvas | 1,2x – 1,5x |

| Complejo | Geometrías intrincadas, cavidades profundas | 1,5x – 2,0x+ |

En nuestro trabajo en PTSMAKE, a menudo diseñamos bastidores personalizados para proyectos complejos con el fin de garantizar la calidad y optimizar los costes.

Para calcular los costes del anodizado, hay que tener en cuenta tres variables clave. Calcule la superficie total, tenga en cuenta el tiempo necesario para obtener el espesor deseado y evalúe la complejidad de la manipulación de la pieza para su colocación en los bastidores. Estos factores son los principales determinantes del precio final.

¿Cuáles son las mejores prácticas para mantener las superficies anodizadas?

El mantenimiento del aluminio anodizado es sorprendentemente sencillo. No se necesitan productos químicos agresivos ni frotar con fuerza. La clave está en limpiarlo con suavidad y regularidad.

Este enfoque preserva la capa anódica protectora. Garantiza que sus piezas mantengan su aspecto y funcionalidad durante años. Un cuidado adecuado evita costosas sustituciones en el futuro. Siempre proporcionamos estas instrucciones para las piezas que fabricamos.

El enfoque suave

Empiece siempre con el método de limpieza más suave. Una simple solución de jabón suave y agua suele ser suficiente para la mayoría de la suciedad y la mugre.

La coherencia es la clave

La limpieza regular evita la acumulación de contaminantes. Esto hace que cada sesión de limpieza sea más fácil y eficaz. Protege la integridad de la superficie a lo largo del tiempo.

El anodizado crea una capa de óxido dura y porosa. Aunque es duradera, esta capa es vulnerable a ciertos productos químicos. Los limpiadores agresivos pueden eliminar este recubrimiento protector.

Este daño puede provocar decoloración y corrosión. Una vez que la capa anódica se ve comprometida, el aluminio subyacente queda expuesto. El daño suele ser irreversible sin volver a anodizar toda la pieza.

Comprender el impacto químico

Piense en la capa anódica como un escudo. Los ácidos y álcalis fuertes son como martillos para este escudo. Atacan químicamente y disuelven el óxido de aluminio. Por eso el escala de pH14 del limpiador es muy importante. Un pH neutro es lo más seguro.

En PTSMAKE, hacemos hincapié en el cuidado posterior a la producción. Un producto bellamente mecanizado y anodizado transparente Cada pieza merece un mantenimiento adecuado. Esto garantiza que el acabado refleje nuestros estándares de calidad durante toda su vida útil.

| Limpiadores recomendados | Productos de limpieza que se deben evitar |

|---|---|

| Jabón suave o detergente | Polvos abrasivos o estropajos |

| Agua (preferiblemente destilada) | Limpiadores con ácidos fuertes (pH bajo) |

| Disolventes como el queroseno o la trementina. | Limpiadores con álcalis fuertes (pH alto) |

| Un paño suave o una esponja | Lana de acero u otros cepillos abrasivos |

Este sencillo gráfico ayuda a nuestros clientes a evitar errores comunes. Seguir estas reglas protege su inversión y garantiza un rendimiento a largo plazo.

El mantenimiento de las superficies anodizadas es sencillo. Utilice jabón suave y agua para la limpieza habitual. Es fundamental evitar productos químicos abrasivos, muy ácidos o alcalinos. Esta sencilla rutina de cuidado preservará la capa protectora, garantizando la durabilidad y un acabado duradero para sus componentes.

¿Cómo se puede reparar eficazmente una superficie anodizada dañada?

Muchas personas creen que basta con "retocar" una superficie anodizada dañada. Se trata de una idea errónea muy extendida. Una reparación auténtica consiste en una restauración completa, no en un simple trabajo de pintura rápido.

La única solución real

La única forma correcta de reparar el daño es empezar desde cero. Esto implica eliminar por completo la capa antigua. A continuación, restauramos la superficie antes de volver a anodizar toda la pieza.

Mito frente a realidad sobre las reparaciones

| Mito | Realidad |

|---|---|

| Los rotuladores de retoque funcionan. | Solo cubren los daños, no los reparan. |

| Es una solución rápida. | Es un proceso cuidadoso que consta de varios pasos. |

| Las reparaciones parciales están bien. | Esto da lugar a un acabado irregular y débil. |

Este proceso completo garantiza un acabado uniforme y duradero.

Reparar una superficie anodizada es más complicado de lo que parece. Las pinturas de retoque simples no pueden unirse químicamente con el óxido de aluminio. Esto da como resultado una reparación débil y temporal que se desprenderá rápidamente.

Paso 1: Decapado químico

En primer lugar, la pieza se sumerge en un baño químico. Esta solución está formulada para disolver la parte dañada. Capa anódica15 sin dañar el sustrato de aluminio subyacente. Este paso es fundamental para crear una base limpia para el nuevo acabado.

Paso 2: Acabado de superficies

Después del decapado, inspeccionamos el aluminio desnudo. Si hay arañazos profundos o hendiduras, deben eliminarse mecánicamente. Esto puede implicar un ligero lijado, pulido o chorro de arena para restaurar una superficie lisa y uniforme. Es esencial que la superficie esté en buen estado.

Paso 3: Volver a anodizar toda la pieza

Por último, la pieza se somete de nuevo al proceso completo de anodizado. Esto garantiza que la nueva capa protectora sea uniforme en toda la superficie. Esto es fundamental tanto para la protección como para la estética, especialmente para un anodizado transparente acabado donde la uniformidad es primordial.

| Etapa del proceso | Propósito | Consideraciones clave |

|---|---|---|

| Tira química | Eliminar la capa anodizada antigua. | Utilice productos químicos adecuados para evitar dañar el aluminio. |

| Repintar superficie | Eliminar imperfecciones físicas | Debe coincidir con la textura original de la superficie. |

| Reanodizar | Aplicar nueva capa protectora | Garantiza un grosor y un aspecto uniformes. |

En PTSMAKE, este es el único método en el que confiamos para ofrecer un resultado impecable, como nuevo.

Reparar eficazmente una superficie anodizada no es un simple retoque. Requiere un proceso completo de tres pasos: decapar químicamente la capa antigua, repintar el metal base y, a continuación, volver a anodizar toda la pieza para garantizar un acabado duradero y perfectamente uniforme.

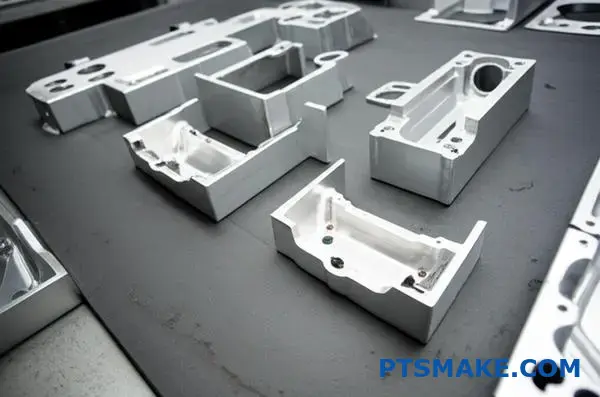

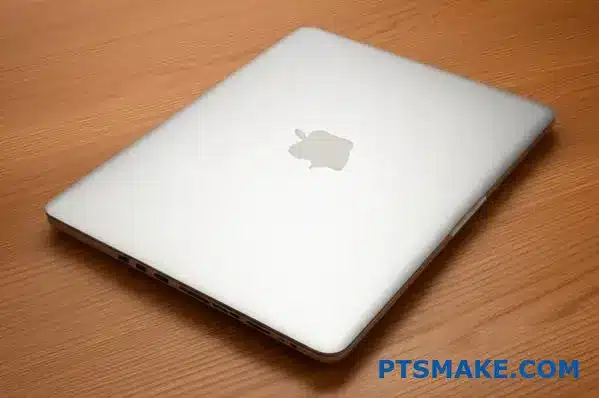

¿Por qué se eligió el anodizado transparente para las carcasas de los productos electrónicos de consumo?

Veamos un objeto familiar: un ordenador portátil de alta gama. ¿Por qué su carcasa metálica tiene un tacto tan agradable y un aspecto tan limpio? La respuesta suele ser el anodizado transparente.

Este acabado no es solo por estética. Es una elección de ingeniería inteligente. Mantiene el brillo metálico natural del aluminio, pero añade una capa protectora duradera. Esta elección combina elegancia con resistencia real.

El equilibrio perfecto entre forma y función

La decisión de utilizar un acabado anodizado transparente surge tras sopesar múltiples necesidades. Los diseñadores quieren un aspecto elegante y moderno. Los ingenieros necesitan que sea resistente y funcional.

| Característica | Aluminio bruto | Aluminio anodizado transparente |

|---|---|---|

| Mira | Opaco, propenso a las manchas | Brillante, metálico de alta calidad |

| Siéntase | Suave, se raya fácilmente. | Superficie dura y lisa |

| Coherencia | Puede variar | Uniforme y limpio |

Este proceso ofrece lo mejor de ambos mundos.

Piensa de nuevo en ese ordenador portátil. La carcasa de aluminio lo hace increíblemente ligero y ayuda a disipar el calor. Pero el aluminio sin tratar es blando, se raya con facilidad y conduce la electricidad. Aquí es donde el anodizado transparente se vuelve esencial.

El proceso crea una capa dura, similar a la cerámica, de óxido de aluminio en la superficie. Esta capa se integra en el metal, no solo se recubre en la superficie. Por lo tanto, no se descascarilla ni se desprende como la pintura.

La durabilidad se une a la seguridad eléctrica

Esta capa dura mejora considerablemente la resistencia a los arañazos. En nuestras pruebas en PTSMAKE, hemos comprobado que resiste el desgaste diario mucho mejor que el aluminio sin tratar. Mantiene el dispositivo como nuevo durante mucho más tiempo.

Otra ventaja fundamental es el aislamiento eléctrico. La capa de óxido de aluminio es un excelente aislante eléctrico. Crea una capa no conductora.

Esto evita cortocircuitos si los cables internos entran en contacto con la carcasa. También protege al usuario. El alto rigidez dieléctrica16 es una característica de seguridad clave, especialmente en diseños electrónicos compactos.

| Propiedad | Beneficios para la electrónica |

|---|---|

| Resistencia a los arañazos | Mantiene un aspecto impecable con el paso del tiempo. |

| Peso ligero | Mejora la portabilidad y la experiencia del usuario. |

| No conductor | Evita cortocircuitos eléctricos, garantiza la seguridad. |

Esta combinación de resistencia ligera, durabilidad y seguridad eléctrica hace que el aluminio anodizado transparente sea la mejor opción. Es una decisión basada en el rendimiento y la experiencia del usuario, algo que priorizamos en los componentes que fabricamos.

El anodizado transparente ofrece una trifecta perfecta para los dispositivos electrónicos: un tacto premium, una gran resistencia a los arañazos y una superficie no conductora para mayor seguridad. Esto lo convierte en la opción ideal para carcasas de aluminio ligeras, ya que combina la estética con la protección funcional esencial para los componentes internos.

Especifique el mejor acabado anodizado para uso arquitectónico en exteriores.

Elegir el acabado adecuado para el aluminio arquitectónico exterior es fundamental. Necesita una solución que resista el sol, la lluvia y los cambios de temperatura durante décadas. El objetivo es lograr la máxima durabilidad.

Entonces, ¿cuál es la mejor opción? Debe dar prioridad a la estabilidad frente a los rayos UV y a la resistencia a la corrosión por encima de todo lo demás. Es posible que un acabado anodizado estándar no sea suficiente.

Según nuestra experiencia en proyectos en PTSMAKE, una combinación específica de factores proporciona el mejor rendimiento a largo plazo. Le explicaremos esta especificación en detalle.

Sintetizemos esto en una especificación clara. Para cualquier aplicación arquitectónica en exteriores, recomendamos un acabado que cumpla con la norma MIL-A-8625. En concreto, sugerimos el Tipo II, Clase 1.

El tipo II utiliza ácido sulfúrico, lo que crea una capa protectora resistente. La clase 1 significa que no está teñido. Esto es lo que comúnmente se conoce como un anodizado transparente Acabado. Al no contener colorantes orgánicos, no se decolora con la exposición a los rayos UV. Esta es una ventaja importante.

Sin embargo, la verdadera clave para la longevidad es el espesor. El anodizado estándar puede ser demasiado fino. Recomendamos un espesor de recubrimiento de entre 18 y 25 micras. Esto cumple con la norma AAMA 611 para uso arquitectónico. Este espesor mayor óxido de aluminio poroso17 La capa proporciona una protección superior contra la corrosión y la abrasión.

Por último, el proceso de sellado es crucial. Un sellado de alta calidad en dos pasos, que suele consistir en un sellado con agua caliente seguido de un sellado químico, garantiza la protección. Esto asegura que los poros queden completamente cerrados, evitando cualquier intrusión ambiental.

| Especificación | Recomendación | Razón |

|---|---|---|

| Estándar | MIL-A-8625 | Garantiza la calidad y la coherencia. |

| Tipo | Tipo II | Excelente resistencia a la corrosión. |

| Clase | Clase 1 (anodizado transparente) | Estabilidad UV superior, sin decoloración. |

| Espesor | 18-25 micras | Cumple con la norma AAMA 611 en cuanto a durabilidad. |

| Sellado | Dos pasos de alta calidad | Maximiza la protección contra la corrosión. |

Para elementos arquitectónicos exteriores, la opción óptima es un MIL-A-8625 Tipo II, Clase 1 (anodizado transparente) acabado. Asegúrese de que el espesor sea de entre 18 y 25 micras y de que el sellado sea de dos pasos para obtener la máxima estabilidad frente a los rayos UV y resistencia a la corrosión, lo que garantiza un rendimiento a largo plazo.

¿Podría adaptarse el anodizado transparente a aplicaciones de implantes médicos?

El uso del anodizado transparente para implantes médicos es un concepto avanzado. No es una práctica habitual. Esto se debe a que los requisitos para los dispositivos médicos son extremadamente elevados. El cuerpo humano es un entorno sensible.

La pureza lo es todo.

Los productos químicos utilizados en el proceso deben ser absolutamente puros. Cualquier contaminación puede provocar una reacción negativa en el paciente. Esto requiere controles estrictos del proceso.

La capa de óxido

La capa anodizada también debe ser perfecta. No puede presentar grietas ni defectos. Dichos defectos podrían convertirse en focos de corrosión o crecimiento bacteriano.

| Material | Desafío clave para los implantes | Uso médico típico |

|---|---|---|

| Aluminio | Posible lixiviación iónica | Dispositivos externos, carcasas |

| Titanio | Norma establecida | Implantes internos, articulaciones |

La investigación sobre el aluminio anodizado transparente para implantes amplía los límites. El principal reto es garantizar la seguridad total del paciente. Esto va más allá de la simple resistencia a la corrosión. Las principales preocupaciones son la pureza del material y la integridad final de la superficie.

Biocompatibilidad y sellado

La capa de óxido de aluminio es generalmente inerte. Sin embargo, los agentes sellantes utilizados para cerrar los poros pueden suponer un problema. Muchos selladores comunes no son seguros para uso interno. Biocompatibilidad18 es el factor más crítico. Debemos demostrar que la superficie final no dañará el tejido humano.

Contraste con el anodizado de titanio

El titanio es el estándar industrial para implantes. Su capa de óxido, que a menudo se crea mediante anodizado de tipo II, es conocida por ser altamente biocompatible y estable. A diferencia del anodizado del aluminio, normalmente no requiere un paso de sellado por separado, lo que elimina una fuente importante de contaminación potencial.

En PTSMAKE, entendemos el control de procesos. Para cualquier aplicación de alta especificación, cada paso, desde el abastecimiento de productos químicos hasta la inspección final, se documenta y verifica.

| Característica | Aluminio anodizado transparente | Anodizado de titanio tipo II |

|---|---|---|

| Material de base | Aleaciones de aluminio | Aleaciones de titanio (por ejemplo, Ti-6Al-4V) |

| Paso de sellado | Normalmente requerido | No es necesario |

| Biocompatibilidad | Cuestionable (depende del sellador) | Excelente, bien establecido |

| Desafío principal | Comprobación de la seguridad del sellador y la capa | Consistencia del proceso |

Adaptar el anodizado transparente para implantes médicos supone un reto importante. El proceso requiere una pureza absoluta y una superficie impecable y biocompatible, lo que supone un gran obstáculo en comparación con la seguridad probada del anodizado del titanio.

¿Cómo se puede hacer más sostenible el proceso de anodizado?

Para ir más allá del cumplimiento básico se requiere innovación. Podemos reducir significativamente el impacto medioambiental del anodizado.

Esto significa una química más inteligente, eficiencia energética y una mejor gestión de los recursos. Veamos algunas medidas clave que podemos tomar.

Áreas clave para la innovación sostenible

La siguiente tabla resume algunos cambios de gran impacto. Estos cambios nos acercan a una fabricación más ecológica.

| Zona | Método tradicional | Solución sostenible |

|---|---|---|

| Desoxidación | Cromo hexavalente | Desoxidantes sin cromo |

| Sellado | Vapor a alta temperatura | Sellos para temperaturas medias |

| Aclarado | Tanques estáticos | Enjuagues por pulverización/contracorriente |

| Uso de ácido | Eliminar | Recuperar y reciclar |

Adoptar una química más inteligente

Desoxidantes sin cromo

El cromo hexavalente es un carcinógeno conocido. El cambio a alternativas sin cromo es vital para la seguridad y el medio ambiente. Estas fórmulas modernas funcionan bien sin la pesada carga normativa. Este cambio protege tanto a las personas como al planeta.

Mejorar la eficiencia energética y el uso eficiente del agua

Sellado a temperatura media

El sellado tradicional suele utilizar agua hirviendo. Esto consume una gran cantidad de energía. En nuestro trabajo en PTSMAKE, hemos descubierto que los sellos de temperatura media son muy eficaces.

Funcionan a temperaturas más bajas, lo que reduce los costes energéticos. Funcionan excepcionalmente bien con acabados como el aluminio anodizado transparente, manteniendo la calidad y ahorrando recursos.

Técnicas avanzadas de enjuague

Podemos utilizar rociadores o enjuagues a contracorriente para reducir drásticamente el consumo de agua. Este sencillo cambio minimiza las aguas residuales. También reduce el coste y la complejidad del tratamiento del agua.

Cerrar el ciclo con sistemas de recuperación

Invertir en la recuperación de ácido es un cambio revolucionario. Tecnologías como diálisis por difusión19 nos permite recuperar y reutilizar los ácidos del proceso. Esta práctica reduce los residuos químicos y disminuye los costes de compra. De hecho, convierte un flujo de residuos en un recurso valioso para la instalación.

Mediante la implementación de desoxidantes sin cromo, sellos que ahorran energía, enjuagues eficientes y recuperación de ácido, creamos un proceso verdaderamente sostenible. Es una victoria para el medio ambiente, la seguridad de los trabajadores y la eficiencia operativa.

¿Cómo anodizar piezas para su posterior grabado láser?

La combinación del anodizado con el grabado láser es una opción muy popular. Este proceso requiere una planificación cuidadosa para obtener resultados óptimos. El láser actúa eliminando la capa anodizada, lo que deja al descubierto el aluminio sin tratar que hay debajo.

El papel del espesor del recubrimiento

Un factor clave es el grosor de la capa anodizada. Esto influye directamente en el aspecto final. Una capa más gruesa proporciona un mejor contraste. Esto es válido tanto para los acabados anodizados de color como para los transparentes.

| Espesor (micras) | Resultado del grabado | Recomendación |

|---|---|---|

| < 8 | Contraste deficiente, riesgo de daños | No recomendado |

| 10 – 15 | Buen contraste, líneas limpias. | Rango ideal |

| > 18 | Contraste profundo, grabado más lento | Para necesidades específicas |

Hacerlo correctamente evita daños en la propia pieza. Garantiza una marca nítida y de alto contraste.

Integración del anodizado y el grabado

La magia del grabado láser sobre aluminio se produce mediante ablación. La energía del láser vaporiza el recubrimiento anodizado, dejando al descubierto el aluminio metálico brillante. El contraste entre ambos crea una marca permanente.

Es un equilibrio delicado. La potencia y la velocidad del láser deben calibrarse. Esto es para eliminar solo el recubrimiento. Si el recubrimiento es demasiado fino, el láser puede dañar fácilmente el aluminio. sustrato20.

¿Por qué es importante el grosor?

En proyectos anteriores en PTSMAKE, hemos descubierto que un recubrimiento fino provoca problemas. El láser puede fundir o picar el aluminio subyacente. Esto da como resultado un acabado desordenado y poco profesional. Compromete la integridad de la pieza.

Un espesor suficiente, que recomendamos que sea superior a 10 micras, actúa como amortiguador protector. Permite una eliminación limpia del color o de la capa anodizada transparente. Esto crea una marca nítida y visualmente atractiva.

Lograr un alto contraste

El grosor también determina la profundidad visual del grabado.

| Característica | Anodizado fino (<10 µm) | Anodizado grueso (>10 µm) |

|---|---|---|

| Contraste | Bajo a moderado | Alto y nítido |

| Riesgo del sustrato | Alta | Bajo |

| Ventana de proceso | Estrecho | Ancho |

| Estética | Descolorido | Crujiente y atrevido |

Por eso, especificar el espesor adecuado del recubrimiento no es solo una sugerencia. Es un requisito fundamental para obtener resultados de grabado láser de alta calidad.

El grabado láser funciona eliminando la capa anodizada. Para lograr un alto contraste y proteger la pieza de aluminio, es esencial especificar un espesor de recubrimiento anodizado superior a 10 micras. Esto garantiza un resultado limpio y profesional sin dañar el sustrato.

Mejore sus proyectos anodizados transparentes con la experiencia de PTSMAKE.

¿Está listo para lograr acabados anodizados transparentes e impecables para sus piezas de precisión? Póngase en contacto con PTSMAKE para obtener un presupuesto rápido y competitivo, y descubra por qué los ingenieros y fabricantes líderes confían en nosotros. Experimente una claridad excepcional, una fiabilidad probada y una verdadera excelencia en la fabricación, desde el prototipo hasta la producción. ¡Envíe su consulta hoy mismo!

Descubra la ciencia de los materiales que hay detrás de esta estructura superficial protectora y porosa de aluminio. ↩

Haga clic para comprender cómo estas partículas microscópicas afectan el aspecto y el rendimiento de su producto final. ↩

Explora la estructura microscópica de la capa anodizada y su impacto en el rendimiento del material. ↩

Comprenda este principio óptico para especificar mejor el acabado exacto que necesita su proyecto. ↩

Explora este proceso electroquímico para comprender cómo se forma la capa protectora de óxido en las superficies de aluminio. ↩

Descubra cómo la composición de esta solución influye directamente en las propiedades finales del recubrimiento anódico. ↩

Descubra cómo estas microestructuras influyen en la resistencia del material y el acabado superficial. ↩

Comprenda cómo estos elementos de aleación microscópicos pueden afectar al acabado final de su producto. ↩

Descubra cómo los estudios sobre la fricción superficial, el desgaste y la lubricación pueden predecir la durabilidad y la vida útil reales de sus piezas. ↩

Comprenda la ciencia de la reflexión de la luz para especificar mejor el acabado superficial deseado. ↩

Comprender cómo la reflexión de la luz afecta al acabado de la superficie y a la calidad percibida. ↩

Haga clic para comprender los principios físicos básicos que rigen el funcionamiento de los medidores de corrientes parásitas. ↩

Descubra la ciencia que relaciona la electricidad con el espesor del recubrimiento para un control preciso del proceso. ↩

Descubra cómo los niveles de acidez y alcalinidad pueden afectar directamente a la durabilidad de sus piezas anodizadas. ↩

Obtenga más información sobre esta capa protectora fundamental y cómo se forma para proteger sus piezas. ↩

Descubra por qué esta propiedad es fundamental para garantizar la seguridad eléctrica de sus dispositivos electrónicos. ↩

Comprender la estructura microscópica de la capa anodizada y su importancia para el rendimiento y el sellado. ↩

Descubra qué hace que un material sea seguro para el contacto directo con tejidos humanos y sistemas biológicos. ↩

Descubra cómo este proceso de membrana recupera el ácido, reduciendo los residuos y los costes de materia prima en sus operaciones. ↩

Descubra cómo las propiedades del material base influyen en el éxito de los tratamientos superficiales. ↩