Está diseñando un disipador de calor para su próximo proyecto, pero la abrumadora variedad de opciones de aluminio, métodos de fabricación y consideraciones de diseño hace que la elección de la solución adecuada sea como navegar por un campo de minas técnico. Una decisión equivocada en la selección del material o el proceso de fabricación puede provocar fallos térmicos, sobrecostes o retrasos en la producción que hagan descarrilar todo el calendario del proyecto.

Los disipadores de calor de aluminio dominan la gestión térmica porque ofrecen un equilibrio óptimo entre conductividad térmica (alrededor de 205 W/m-K), propiedades de ligereza, rentabilidad y excelente mecanizabilidad en comparación con otras alternativas como el cobre, lo que los convierte en la opción preferida para la mayoría de las aplicaciones de refrigeración por aire.

Esta guía lo analiza todo, desde los fundamentos de la ciencia de los materiales hasta las técnicas de fabricación avanzadas. Descubrirá cómo adaptar la aleación de aluminio adecuada a sus requisitos térmicos, cuándo el mecanizado CNC supera a la extrusión y cómo optimizar los diseños tanto en rendimiento como en fabricabilidad sin salirse del presupuesto.

¿Por qué el aluminio es el material dominante en los disipadores de calor?

Cuando seleccionamos un material para los disipadores de calor, se trata de encontrar un equilibrio perfecto. Se necesita una disipación de calor eficaz, pero la practicidad en la fabricación es igual de crucial. El aluminio es el material perfecto para la mayoría de los proyectos.

La combinación ganadora

Ofrece una excelente combinación de rendimiento térmico, bajo peso y rentabilidad. Esta combinación lo convierte en el material por defecto para una enorme gama de aplicaciones.

Comparación de un vistazo

Esta tabla rápida destaca las principales compensaciones.

| Característica | Aluminio | Cobre |

|---|---|---|

| Rendimiento | Bien | Excelente |

| Coste | Bajo | Alta |

| Peso | Luz | Pesado |

Un análisis material más profundo

Es cierto que el cobre tiene una conductividad térmica superior. Puede transferir el calor de 60% manera más eficaz que las aleaciones de aluminio más comunes utilizadas para los disipadores de calor. Pero el rendimiento es sólo una pieza del rompecabezas.

Relación coste-rendimiento

El cobre es bastante más caro que el aluminio. Además, es tres veces más denso. Este coste y peso adicionales lo hacen poco práctico para muchos diseños, a pesar de sus ventajas térmicas. En el caso de un disipador de aluminio, el ahorro es considerable.

Según la experiencia de los proyectos, la elección suele reducirse a las limitaciones de presupuesto y peso. A menos que una aplicación requiera absolutamente la máxima disipación térmica en un espacio muy reducido, el aluminio ofrece el mejor valor global. Este es un debate habitual que mantenemos con los clientes de PTSMAKE.

Maquinabilidad y libertad de diseño

El aluminio es mucho más fácil de mecanizar y extrudir. Esto permite crear geometrías de aletas complejas que maximizan la superficie de refrigeración. Es posible crear diseños tan complejos en cobre, pero los costes de fabricación aumentan considerablemente. También acepta fácilmente tratamientos como anodización1, mejorando su durabilidad.

| Propiedad | Aluminio (6061) | Cobre (C110) |

|---|---|---|

| Conductividad térmica (W/mK) | ~167 | ~385 |

| Densidad (g/cm³) | 2.70 | 8.96 |

| Coste relativo | 1x | ~3-4x |

| Maquinabilidad | Excelente | Feria |

El dominio del aluminio se debe a su inmejorable equilibrio. Ofrece un buen rendimiento térmico, baja densidad y excelente maquinabilidad a un coste muy inferior al de materiales como el cobre. Esto lo convierte en la opción más práctica y eficaz para la gran mayoría de aplicaciones de disipación térmica.

¿Cuáles son las principales aleaciones de aluminio utilizadas en los disipadores térmicos?

Al seleccionar un disipador térmico de aluminio, la aleación específica es crucial. Las opciones más comunes son 6061 y 6063.

Esta decisión es un cuidadoso equilibrio. Influye en la conductividad térmica, la facilidad de fabricación y el acabado final de la superficie.

Comparación de aleaciones clave

Las necesidades de su proyecto determinarán la mejor opción. ¿Será visible el disipador de calor? ¿Necesita ser resistente?

Comparemos las dos opciones principales.

| Característica | Aleación 6061 | Aleación 6063 |

|---|---|---|

| Uso principal | Aplicaciones estructurales | Formas arquitectónicas complejas |

| Fuerza | Más alto | Medio |

| Extrusión | Bien | Excelente |

Elegir correctamente desde el principio evita costosos rediseños y problemas de rendimiento más adelante.

Conductividad térmica frente a fabricabilidad

La aleación perfecta del disipador térmico de aluminio es un compromiso. El aluminio puro ofrece la mejor conductividad térmica. Pero es blando y difícil de mecanizar.

Añadiendo aleaciones como magnesio y silicio se crea la serie 6000. Estas adiciones aumentan la resistencia y mejoran la fabricabilidad. Sin embargo, reducen ligeramente la conductividad térmica.

El papel del 6063 y el 6061

La aleación 6063 suele ser la opción preferida. Su excelente extrudabilidad2 nos permite crear intrincados diseños de aletas. Unas aletas más complejas implican una mayor superficie y una mejor disipación del calor.

En PTSMAKE solemos recomendar el 6061 cuando el disipador cumple también una función estructural. Es más resistente, pero crear formas complejas con él es más complicado.

Opciones de acabado e impacto de la aleación

El anodizado es habitual por su resistencia a la corrosión y su estética. La elección de la aleación afecta significativamente al aspecto final. La aleación 6063 es famosa por su excelente acabado superficial tras el anodizado.

Esto lo hace perfecto para componentes visibles en electrónica de gama alta. Según nuestras pruebas con clientes, el 6063 ofrece sistemáticamente un mejor resultado estético.

| Propiedad | Aluminio 6061 | Aluminio 6063 | Aluminio 1050A |

|---|---|---|---|

| Conductividad térmica (W/mK) | ~167 | ~201 | ~229 |

| Extrudabilidad | Bien | Excelente | Pobre (tal cual) |

| Calidad del acabado de anodizado | Feria | Excelente | Bien |

| Lo mejor para | Necesidades estructurales | Perfiles complejos | Conductividad máxima |

La elección de la aleación adecuada para su disipador térmico de aluminio es una decisión crítica de ingeniería. Se trata de equilibrar las necesidades térmicas con las capacidades de fabricación y los requisitos estéticos. Las aleaciones 6063 y 6061 son comunes, y cada una ofrece ventajas distintas para aplicaciones específicas.

¿Cómo afecta la superficie al rendimiento del disipador térmico?

La conexión es directa y sencilla. Más superficie significa mejor disipación del calor. Este proceso funciona principalmente por convección. El aire se desplaza por la superficie y aleja el calor del componente.

El principio básico: Convección

Piense en cada aleta de un disipador de calor como una vía. Proporciona una vía de escape para el calor. El objetivo es exponer una mayor parte del material al aire más frío del entorno.

Por eso, un disipador de calor de aluminio con muchas aletas refrigera mejor que un bloque plano.

| Característica | Impacto en el rendimiento |

|---|---|

| Baja superficie | Refrigeración más lenta y menos eficaz |

| Gran superficie | Refrigeración más rápida y eficaz |

Esencialmente, una superficie mayor proporciona más espacio para que el calor se transfiera al aire.

La ley de los rendimientos decrecientes

Aunque más superficie suele ser mejor, hay un límite. Colocar las aletas cada vez más juntas no siempre es la solución. Llega un momento en que resulta contraproducente.

Esto se debe a que el flujo de aire es tan importante como la superficie. Si las aletas son demasiado densas, restringen la capacidad del aire para moverse entre ellas. El aire atrapado se calienta y deja de absorber más calor.

Densidad de las aletas y diseño práctico

El espacio entre aletas, o paso de aletas, es un factor de diseño crítico. En proyectos anteriores de PTSMAKE hemos visto cómo una mala optimización de este factor conduce al fracaso. El aire forma un aislante capa límite térmica3 que perjudica el rendimiento.

El diseño adecuado depende siempre de la aplicación, especialmente del tipo de flujo de aire de que se trate. Siempre lo tenemos en cuenta a la hora de diseñar una solución.

| Tipo de flujo de aire | Distancia óptima entre aletas | Justificación del diseño |

|---|---|---|

| Convección natural | Más ancho | Permite que el aire se mueva libremente sin ventilador. |

| Convección forzada | Más ajustado | Un ventilador puede empujar el aire a través de los huecos más estrechos. |

Encontrar este equilibrio es clave. Mediante simulaciones y pruebas, determinamos la geometría ideal de las aletas. Esto garantiza que el producto final ofrezca el mejor rendimiento térmico posible para su entorno operativo específico.

Aumentar la superficie aumenta la refrigeración, pero esta estrategia tiene sus límites. Las aletas demasiado densas restringen el flujo de aire y atrapan el calor. El diseño eficaz de un disipador térmico requiere un cuidadoso equilibrio entre maximizar la superficie y garantizar un flujo de aire sin obstrucciones.

¿Para qué sirven las aletas de un disipador de calor?

El objetivo principal de las aletas es sencillo. Aumentan drásticamente la superficie de un disipador de calor. Esto permite transferir más calor al aire circundante.

Piénsalo así. Una superficie mayor proporciona al calor más vías de escape. Este proceso es esencial para enfriar eficazmente los componentes electrónicos.

Cómo afecta la geometría de las aletas a la refrigeración

El diseño de las aletas es fundamental. Su forma y disposición influyen directamente en el rendimiento del disipador. Los factores clave son el grosor, la altura y la separación entre las aletas.

Un acto de equilibrio

Debemos equilibrar estos elementos para obtener resultados óptimos. Por ejemplo, las aletas más altas añaden superficie. Pero, pueden ser menos eficientes en sus puntas.

| Geometría de las aletas | Impacto en la disipación del calor | Consideraciones clave |

|---|---|---|

| Espesor | Las aletas más gruesas conducen mejor el calor a lo largo de su longitud. | Aumenta el coste del material y el peso total. |

| Altura | Las aletas más altas proporcionan más superficie de refrigeración. | Puede reducir la eficiencia en la punta de la aleta. |

| Espaciado | Una separación más amplia mejora el flujo de aire natural. | Reduce el número total de aletas y su superficie. |

El verdadero reto de ingeniería está en los detalles. No se trata sólo de añadir más metal. Se trata de diseñar ese metal para que funcione de la forma más eficiente posible con el aire que lo rodea. Aquí es donde la experiencia en diseño térmico adquiere un valor incalculable.

Eficiencia de las aletas: No todas las superficies son iguales

La temperatura de una aleta no es uniforme. La base de la aleta, la más cercana a la fuente de calor, siempre está más caliente que la punta. Este gradiente de temperatura afecta al rendimiento. La eficiencia de una aleta mide la eficacia con la que transfiere el calor en comparación con una aleta ideal perfectamente conductora.

Una aleta ideal tendría la misma temperatura en todas partes. Según nuestra experiencia en PTSMAKE, lograr una alta eficiencia significa encontrar el equilibrio adecuado entre la conductividad del material y la geometría de las aletas. Un disipador de calor de aluminio, por ejemplo, ofrece un gran equilibrio entre rendimiento y peso.

Optimización del flujo de aire

La distancia entre las aletas es crucial. Determina cómo interactúa el aire con el disipador. El espaciado correcto depende totalmente del tipo de flujo de aire disponible.

Convección natural frente a forzada

Con la convección natural, el aire se mueve debido a la flotabilidad. El aire caliente asciende y atrae el aire frío. Este proceso requiere una mayor separación entre las aletas para reducir la resistencia del aire.

La convección forzada utiliza un ventilador para empujar el aire a través de las aletas. Esto permite un espaciado mucho más estrecho. Se pueden colocar más aletas en el mismo volumen, lo que aumenta la superficie.

Sin embargo, si las aletas están demasiado cerca, el capa límite térmica4 de cada aleta pueden solaparse. Esto ahoga el flujo de aire, atrapando el aire caliente y reduciendo drásticamente el rendimiento.

| Tipo de convección | Distancia óptima entre aletas | Justificación |

|---|---|---|

| Natural | Más ancho | Permite un flujo de aire sin obstáculos impulsado por la flotabilidad. |

| Forzado (ventilador) | Más ajustado | El flujo de aire activo vence la resistencia del espacio reducido. |

Las aletas aumentan la superficie del disipador para mejorar la disipación del calor. El diseño de estas aletas -específicamente su grosor, altura y espaciado- es fundamental. Esta geometría debe optimizarse en función del caudal de aire disponible para lograr el máximo rendimiento de refrigeración.

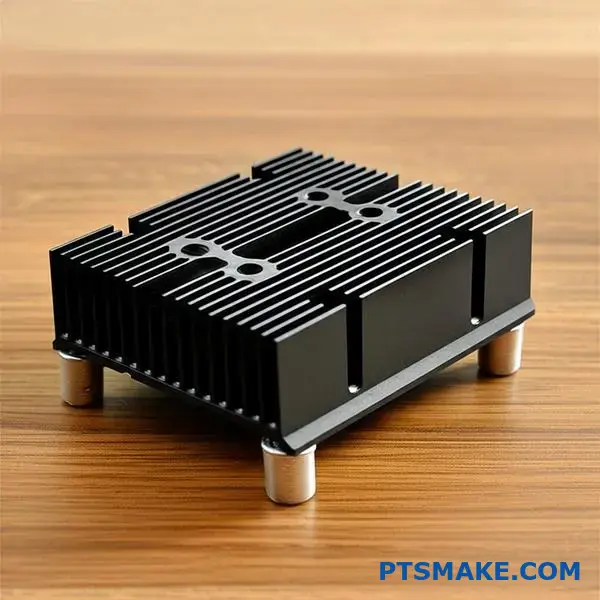

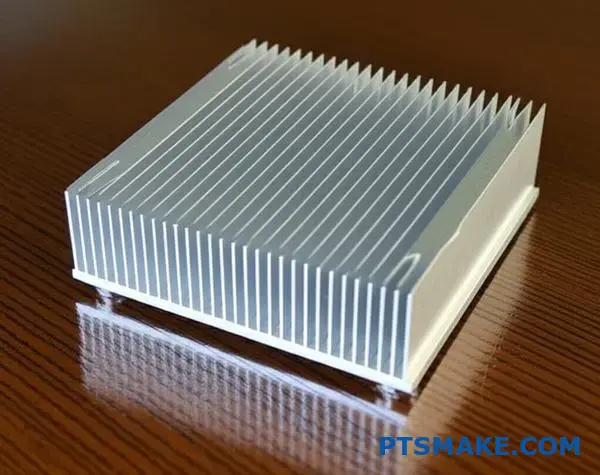

¿Cómo afecta el acabado superficial al rendimiento del disipador térmico?

Los tratamientos superficiales son algo más que mera estética. Desempeñan un papel fundamental. El anodizado, por ejemplo, es una opción popular para un disipador de calor de aluminio.

Este proceso transforma la superficie. Mejora su capacidad para irradiar calor. También añade una capa protectora. Veamos cómo funciona.

La ventaja de la anodización

El anodizado crea una capa de óxido duradera. Este acabado mejora notablemente el rendimiento térmico y la longevidad. Es una consideración clave en muchos diseños.

| Característica | Aluminio desnudo | Aluminio anodizado |

|---|---|---|

| Radiación térmica | Pobre | Excelente |

| Escudo anticorrosión | Bajo | Alta |

| Dureza de la superficie | Suave | Duro |

Este sencillo tratamiento ofrece importantes mejoras funcionales. Va más allá de un simple cambio de color.

Aumentar la radiación con anodización

El anodizado mejora significativamente la capacidad de un disipador para irradiar calor. Una superficie de aluminio desnudo es brillante y reflectante. Tiene una temperatura muy baja. emisividad5, El calor es muy bajo, normalmente alrededor de 0,05. Esto significa que es pobre en la liberación de calor a través de la radiación.

Tras el anodizado, especialmente el anodizado negro, el valor de emisividad se dispara. Nuestras pruebas demuestran que puede superar el 0,85. Esto convierte a la superficie en un radiador extremadamente eficiente. Es perfecta para sistemas de refrigeración pasivos en los que el movimiento del aire es mínimo.

Protección contra los elementos

Otra ventaja clave es la resistencia a la corrosión. Un disipador térmico de aluminio puede corroerse en entornos húmedos o difíciles. La capa anodizada actúa como una barrera resistente y no conductora. Esto protege el metal que hay debajo. Garantiza el rendimiento y la fiabilidad a largo plazo.

El compromiso de la convección

Sin embargo, hay una pequeña contrapartida. La capa anodizada es un óxido. Es menos conductora térmica que el propio aluminio. Esto puede impedir ligeramente la transferencia de calor al aire circundante por convección.

El impacto suele ser menor. Según nuestra experiencia en PTSMAKE, la enorme ganancia en rendimiento por radiación suele compensar la ligera reducción en eficiencia por convección. Esto es especialmente cierto en los escenarios de refrigeración pasiva.

| Acabado superficial | Emisividad | Resistencia a la corrosión | Impacto de la convección |

|---|---|---|---|

| Aluminio desnudo | Muy bajo | Pobre | Ninguno (línea de base) |

| Anodizado transparente | Alta | Excelente | Negativo menor |

| Anodizado negro | Muy alta | Excelente | Negativo menor |

La anodización es una herramienta poderosa. Potencia la refrigeración radiativa y la resistencia a la corrosión. Aunque puede reducir ligeramente la convección, el aumento general del rendimiento térmico suele ser significativo, sobre todo en aplicaciones de refrigeración pasiva.

¿Qué compensaciones fundamentales existen en el diseño de disipadores de calor?

En todos los proyectos de diseño de disipadores térmicos, nos enfrentamos a una serie de compromisos básicos. No se puede maximizar todo.

Un mejor rendimiento de refrigeración suele significar una pieza más grande, más pesada y más cara.

El objetivo es encontrar el equilibrio adecuado para su aplicación específica. Aquí es donde realmente importa la experiencia.

Comprender estos factores es el primer paso. Ayuda a establecer expectativas realistas y guía todo el proceso de diseño.

Los cuatro pilares del disipador de calor

Siempre empezamos por equilibrar cuatro factores clave:

- Rendimiento: ¿Cómo disipa el calor?

- Tamaño/Volumen: ¿Cuánto espacio físico puede ocupar?

- Peso: ¿Cuánto puede pesar el componente?

- Coste: ¿Cuál es el presupuesto para fabricación?

Estos pilares están interconectados. Cambiar uno casi siempre afecta a los demás. Un disipador de aluminio de alto rendimiento con muchas aletas costará más que un simple bloque.

Equilibrar exigencias contrapuestas

Cada proyecto tiene sus propias prioridades. Un disipador de calor para un denso bastidor de servidor tiene límites de tamaño estrictos. Uno para un dispositivo médico portátil debe ser ligero.

En proyectos anteriores, en PTSMAKE hemos ayudado a nuestros clientes a solucionar este problema. Por ejemplo, un cliente necesitaba una solución para un sistema de iluminación LED compacto. El alto rendimiento era crucial, pero el espacio era extremadamente limitado.

No podíamos limitarnos a añadir más aletas o hacer la base más gruesa. En su lugar, exploramos diferentes aleaciones de aluminio y métodos de fabricación. También estudiamos la optimización del flujo de aire alrededor de la unidad. El diseño final era un compromiso. Cumplía los requisitos térmicos sin sobrepasar las limitaciones de tamaño. Para ello tuvimos que considerar cuidadosamente Resistencia térmica6 de diferentes diseños.

Este equilibrio es fundamental para una gestión térmica eficaz.

He aquí un sencillo desglose de cómo suelen relacionarse estos factores:

| Factor de prioridad | Impacto en el rendimiento | Impacto en el tamaño/peso | Impacto en el coste |

|---|---|---|---|

| Rendimiento | Aumenta | Aumenta | Aumenta |

| Tamaño/Volumen | Disminuye | Disminuye | Aumento de mayo |

| Peso | Disminuye | Disminuye | Aumento de mayo |

| Coste | Disminuye | Disminuye | Disminuye |

En última instancia, el disipador de calor perfecto no existe. El mejor disipador de calor es el que equilibra a la perfección las necesidades específicas de su producto.

El diseño de disipadores térmicos es un constante ejercicio de equilibrio. Rendimiento, tamaño, peso y coste están siempre en tensión. La solución óptima es específica para cada aplicación, por lo que es necesario comprender claramente las principales limitaciones y objetivos del proyecto antes de iniciar la fabricación.

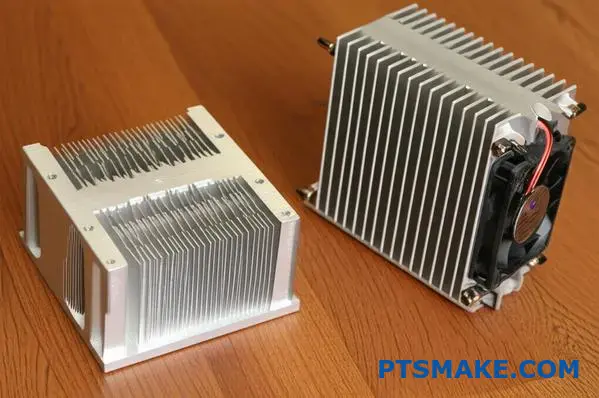

¿Cómo determinan los procesos de fabricación los tipos de disipadores térmicos?

La forma en que se fabrica un disipador de calor de aluminio determina directamente su rendimiento y coste. Es lo primero que tenemos en cuenta. Diferentes métodos crean características distintas.

Esto determina cuál es el más adecuado para su proyecto. Clasifiquemos los principales tipos.

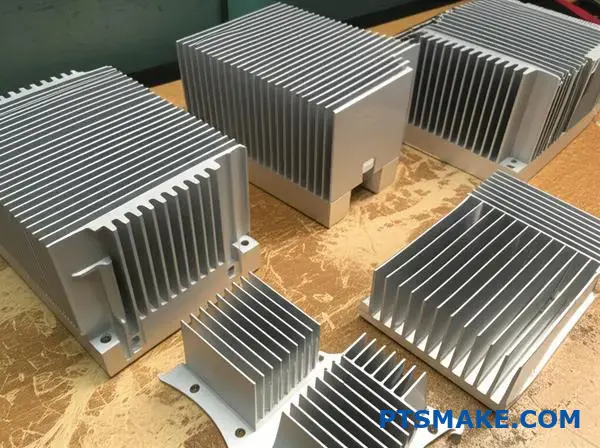

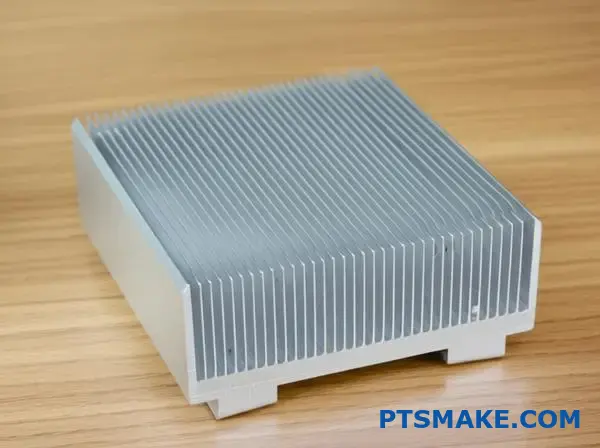

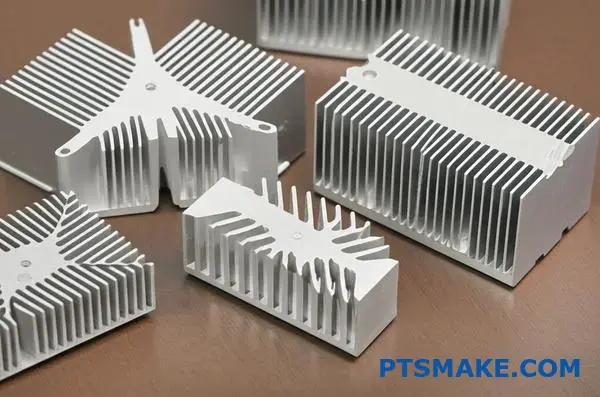

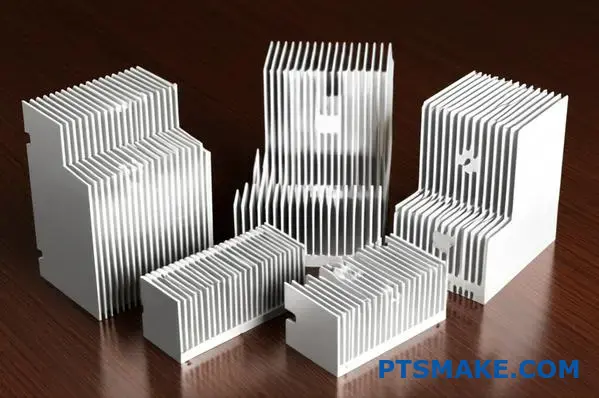

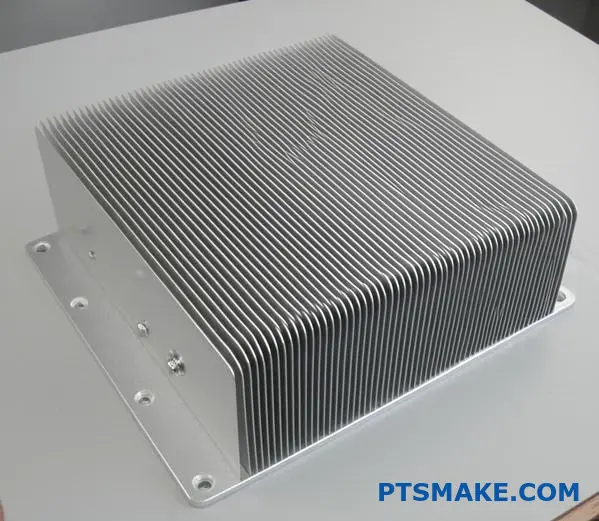

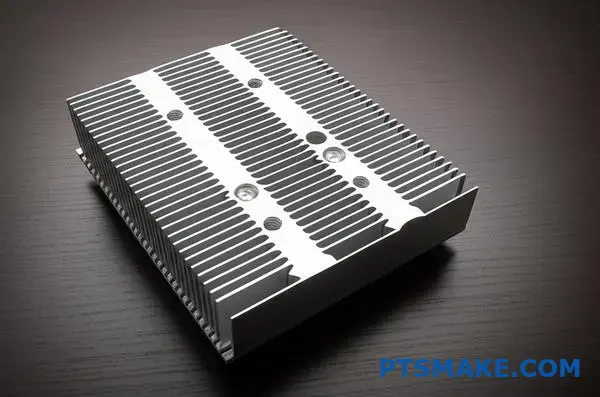

Disipadores de calor extruidos

Es el método más común y rentable. El aluminio se empuja a través de una matriz para crear un perfil alargado con aletas. Es ideal para muchas aplicaciones estándar.

Disipadores de calor mecanizados por CNC

Para geometrías complejas o prototipos, utilizamos el mecanizado CNC. En PTSMAKE, ésta es nuestra especialidad. Ofrece total libertad de diseño, pero a un coste unitario más elevado.

He aquí una rápida comparación:

| Característica | Extrusión | Mecanizado CNC |

|---|---|---|

| Coste de utillaje | Alta | Bajo / Ninguno |

| Coste unitario | Bajo | Alta |

| Complejidad | Bajo | Alta |

| Plazos de entrega | Medio | Rápido |

Más allá de lo básico, hay otros métodos que responden a necesidades específicas. La elección siempre implica un equilibrio entre rendimiento, volumen y presupuesto. Cada proceso tiene sus ventajas e inconvenientes.

Disipadores de calor forjados y fundidos a presión

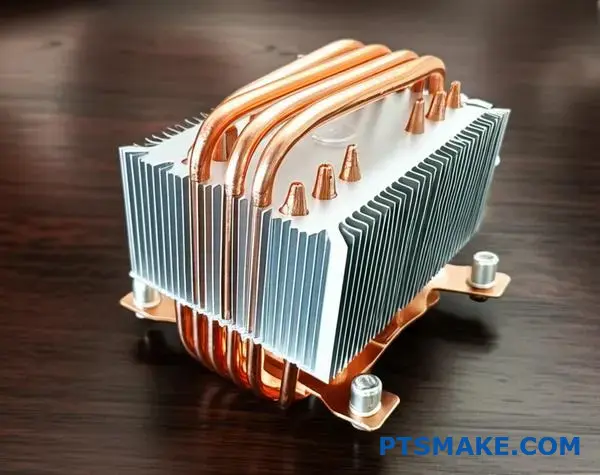

La fundición a presión crea formas complejas en 3D inyectando metal fundido en un molde. Es excelente para pedidos de gran volumen en los que se necesitan formas complejas. Piense en carcasas que también actúan como disipadores de calor.

La forja, en cambio, estampa el aluminio bajo una inmensa presión. Este proceso mejora la estructura de grano del material. El resultado es una conductividad térmica superior a la de la fundición a presión.

Principales diferencias

A menudo se prefiere la forja para los LED de alta potencia. La integridad del material es simplemente mejor. La fundición a presión puede presentar una ligera porosidad interna, lo que puede dificultar la transferencia de calor.

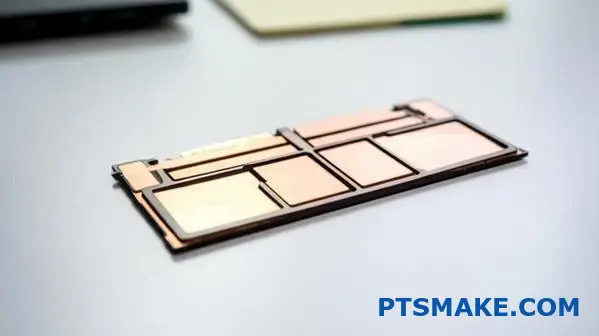

Disipadores de calor con aletas adheridas

El raspado consiste en afeitar finas aletas a partir de un bloque macizo de aluminio. Este método produce una alta densidad de aletas sin un material de interfaz entre la aleta y la base. Esto mejora la transferencia térmica.

Las aletas adheridas son para aplicaciones a gran escala. Las aletas individuales se fijan a una base mediante epoxi o soldadura fuerte. Esto permite utilizar disipadores muy grandes e incluso mezclar materiales, como aletas de cobre sobre una base de aluminio para optimizar el rendimiento. El proceso de unión introduce una resistencia térmica que hay que tener en cuenta en el diseño. Hemos comprobado que la Relación de aspecto7 de las aletas puede ser mucho mayor en los diseños adheridos.

Un vistazo a estos métodos avanzados:

| Método | Ventajas clave | Mejor aplicación |

|---|---|---|

| Fundición a presión | Formas 3D complejas | Electrónica de gran volumen |

| Forja | Alta conductividad térmica | Iluminación de alta potencia |

| Skiving | Alta densidad de aletas | Sistemas compactos de alto rendimiento |

| Bonded Fin | Tamaños muy grandes | Equipos industriales de alta potencia |

Elegir el proceso de fabricación adecuado es crucial. Es un equilibrio entre las necesidades térmicas, la complejidad del diseño, el volumen de producción y el coste. Cada método, desde la extrusión a la forja, ofrece una solución única para los retos de la gestión térmica.

¿Cuáles son las limitaciones de diseño de los disipadores de calor de aluminio extruido?

El propio proceso de extrusión impone unas reglas de diseño claras. No podemos crear cualquier forma que imaginemos.

Estos límites provienen de la física de forzar el aluminio a través de una matriz de acero. La resistencia de la matriz es un factor importante. También lo es la forma en que la aleación de aluminio fluye bajo presión.

Comprender estos límites es clave para una gestión térmica eficaz. Ayuda a evitar costosos rediseños posteriores.

Principales limitaciones del proceso

Estas son algunas de las limitaciones más comunes con las que trabajamos en PTSMAKE:

| Restricción | Directriz típica |

|---|---|

| Anchura máxima | ~500 mm (20 pulgadas) |

| Espesor mínimo de la aleta | ~0,5 mm (0,02 pulgadas) |

| Relación de aspecto de las aletas (H:G) | Hasta 15:1 |

Estas cifras son orientativas. Pueden variar en función de la aleación específica y del equipo de extrusión utilizado.

Veamos cómo afectan estas limitaciones a su diseño. Las aletas finas aumentan la superficie, pero son frágiles. Si las aletas son demasiado finas, pueden doblarse o romperse durante el proceso de extrusión. Se trata de un problema habitual que ayudamos a resolver a nuestros clientes.

El reto de la relación de aspecto

La relación altura/espacio es crucial. Una relación más alta significa más superficie en menos espacio. Pero introducir aluminio en canales altos y estrechos es difícil. El material puede enfriarse demasiado deprisa y provocar rellenos incompletos o defectos.

Impacto en el rendimiento térmico

Esta limitación afecta directamente a la capacidad de refrigeración de un disipador de calor de aluminio. Restringe la eficacia con la que el calor se desplaza a través del aire. convección8. Un flujo de aire deficiente entre las aletas altas y densas puede crear bolsas de aire caliente y estancado. Esto reduce el rendimiento general.

Estos factores obligan a un compromiso entre el diseño térmico ideal y lo que es fabricable.

| Limitación | Impacto del diseño | Consecuencia térmica |

|---|---|---|

| Espesor mínimo de la aleta | Limita la densidad y el número de aletas | Menor superficie total de disipación |

| Relación de aspecto máxima | Limita la altura y la separación de las aletas | Puede dificultar la circulación natural del aire y la refrigeración |

| Anchura máxima | Limita el tamaño total del disipador de calor | Puede requerir varias piezas para dispositivos grandes |

En PTSMAKE analizamos estas compensaciones desde el principio. Le ayudamos a optimizar su diseño dentro de los límites del mundo real. Esto garantiza tanto el rendimiento como la fabricabilidad.

La extrusión tiene límites físicos como la anchura, el grosor de las aletas y la relación de aspecto. Estas limitaciones influyen directamente en el diseño térmico y la fabricabilidad, lo que exige un cuidadoso equilibrio entre el rendimiento ideal y las capacidades prácticas del proceso.

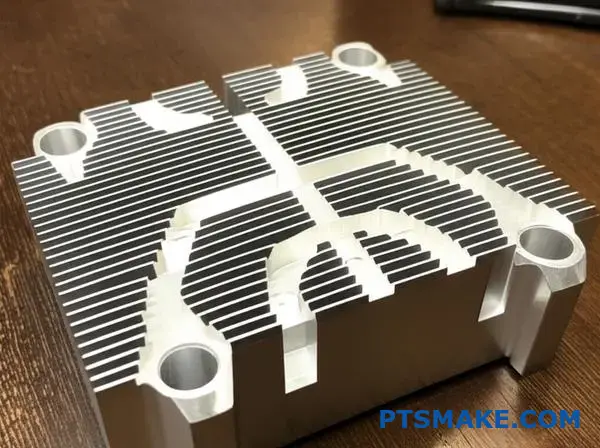

¿En qué aplicaciones son superiores los disipadores de calor mecanizados por CNC?

El mecanizado CNC no siempre es la opción por defecto. Sin embargo, se convierte en el método superior en escenarios específicos.

Sobresale donde otros métodos se quedan cortos. Esto es especialmente cierto en el caso de los diseños personalizados.

Cuando la precisión es primordial

Para geometrías complejas, el mecanizado es imbatible. Piense en disipadores de calor con patrones de aletas únicos o características integradas.

Velocidad y flexibilidad

La creación rápida de prototipos es un área clave. El CNC nos permite crear rápidamente prototipos funcionales para su ensayo y validación. Esto es vital para el desarrollo de nuevos productos.

Las series de producción de bajo volumen también son ideales. Evitan los elevados costes iniciales asociados a otros métodos como la fundición o la extrusión.

| Escenario | Ventajas del mecanizado CNC | Limitaciones de otros métodos |

|---|---|---|

| Geometría compleja | Alta precisión, libertad de diseño | Limitaciones del utillaje |

| Creación rápida de prototipos | Entrega rápida, sin herramientas | Lento, alto coste de instalación |

| Recorridos de bajo volumen | Rentable, sin coste de molde | Caro para lotes pequeños |

El mecanizado CNC ofrece una libertad de diseño inigualable. Esto permite a los ingenieros crear disipadores de calor perfectamente adaptados a sus necesidades de gestión térmica.

En PTSMAKE trabajamos a menudo en proyectos en los que las soluciones estándar no funcionan. Aquí es donde el mecanizado brilla con luz propia.

Diseños complejos e integrados

Piense en un disipador de calor de aluminio para una placa electrónica densa. Puede necesitar aletas de distintas alturas, perfiles curvos o recortes específicos para evitar otros componentes.

El CNC puede crear estas formas intrincadas con tolerancias muy ajustadas. Esto garantiza un contacto y una transferencia de calor óptimos donde más importa.

Otra gran ventaja es la integración de funciones. Podemos mecanizar orificios de montaje, separadores roscados y recortes de conectores directamente en el disipador de calor. Así se crea una pieza única y robusta. Simplifica el montaje y reduce el número total de componentes. Este proceso suele basarse en optimización de sendas9 para ser eficiente.

Prototipos y lotes pequeños

Cuando se está probando un nuevo diseño, la velocidad es fundamental. El mecanizado CNC nos permite producir un único prototipo o un pequeño lote en días, no en semanas.

Esta rapidez resulta inestimable para el diseño iterativo y las pruebas. Puede validar rápidamente el rendimiento térmico y realizar ajustes. Para la producción de bajo volumen, el mecanizado sigue siendo rentable porque evita el costoso utillaje.

La tabla siguiente muestra dónde suele ganar el mecanizado.

| Aplicación | Mecanizado CNC | Extrusión | Casting |

|---|---|---|---|

| Prototipos | Excelente | No apto | No apto |

| Bajo volumen | Excelente | Pobre | Pobre |

| Aletas complejas | Excelente | Limitado | Bien |

| Funciones integradas | Excelente | Pobre | Limitado |

En esencia, el mecanizado CNC es la solución ideal para disipadores de calor personalizados, complejos y de bajo volumen. Ofrece la precisión necesaria para geometrías complejas y la flexibilidad necesaria para la creación rápida de prototipos y funciones integradas. Este método garantiza un rendimiento térmico óptimo sin necesidad de costosas herramientas.

¿Qué caracteriza a un disipador de calor de aletas rebajadas?

El proceso de skiving es realmente único. Literalmente, afeita finas aletas de un bloque macizo de metal, normalmente cobre o aluminio. Este método nos permite crear aletas de muy alta densidad.

Estas aletas siguen formando parte de la base original. Esto crea una trayectoria térmica sin fisuras.

Explicación del método Skiving

Creación de aletas de alta densidad

Una herramienta de corte especial pela cada aleta. La levanta y la dobla verticalmente. El resultado es una estructura de aletas muy eficiente y sin juntas.

| Característica | Aleta desnatada | Aleta extruida |

|---|---|---|

| Densidad de las aletas | Muy alta | Moderado |

| Base Conjunta | Ninguno | Ninguno |

| Material | Cobre/Aluminio | Aluminio |

Este proceso hace un disipador de calor de aluminio excepcional para espacios reducidos.

Análisis de rendimiento y costes

A la hora de elegir un disipador térmico, el rendimiento y el coste son fundamentales. Las aletas desnudas ofrecen un rendimiento térmico de primer nivel. Esto se debe a que tienen una alta relación de aspecto y no hay interfaz entre la aleta y la base.

Los disipadores de aletas adheridas, otra opción de alto rendimiento, consisten en unir aletas individuales a una base. Esto crea un resistencia de la interfaz térmica10 en la junta, lo que se evita con el pelado. Se trata de un pequeño detalle que puede suponer una gran diferencia en aplicaciones exigentes.

Comparación de la eficiencia térmica

Según nuestras pruebas, las aletas peladas pueden superar significativamente a las extruidas. Esto es especialmente cierto cuando el flujo de aire es limitado. Proporcionan más superficie en el mismo volumen.

Consideraciones económicas

La extrusión suele ser el método más rentable para la producción de grandes volúmenes. Los costes de utillaje son menores. El pelado implica un proceso más preciso y lento, que puede aumentar el coste unitario. Las aletas encoladas suelen situarse en un punto intermedio.

En PTSMAKE guiamos a nuestros clientes a través de estas disyuntivas. Les ayudamos a seleccionar la mejor solución para sus necesidades de presupuesto y rendimiento, ya sea un disipador de calor de aluminio personalizado u otro diseño.

| Tipo de disipador térmico | Rendimiento térmico | Coste relativo | Lo mejor para |

|---|---|---|---|

| Aleta desnatada | Excelente | Alta | Dispositivos compactos de alta potencia |

| Aleta extruida | Bien | Bajo | Uso general, gran volumen |

| Bonded Fin | Muy buena | Medio-Alto | Disipadores de calor grandes, formas personalizadas |

Los disipadores de calor de aleta desnuda ofrecen un rendimiento térmico superior gracias a su diseño de aleta de una sola pieza y alta densidad. Esto supone un mayor coste en comparación con los disipadores extruidos, pero evita la resistencia a la unión que presentan las alternativas adheridas, lo que los hace ideales para aplicaciones exigentes.

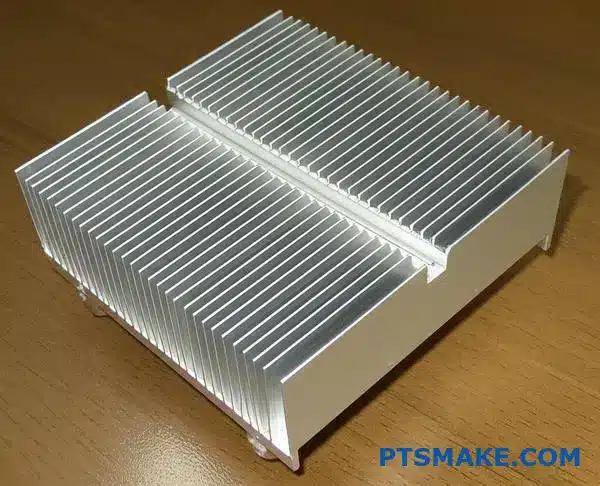

¿Cómo superan los disipadores de calor de aletas adheridas los límites de extrusión?

Los disipadores térmicos de aletas adheridas ofrecen una solución inteligente. Superan los límites de diseño de las extrusiones de una sola pieza. En lugar de empujar el metal a través de una matriz, los ensamblamos.

Las aletas individuales se fijan a una placa base. Este método de construcción abre nuevas posibilidades de diseño. Permite aletas más altas y más densamente empaquetadas.

Aletas adheridas frente a aletas extruidas

| Característica | Bonded Fin | Aleta extruida |

|---|---|---|

| Altura de la aleta | Muy alta | Limitado |

| Densidad de las aletas | Alta | Limitado |

| Mezcla de materiales | Sí | No |

| Coste | Más alto | Baja |

Este enfoque nos da una mayor libertad de diseño para retos térmicos complejos.

El arte de la construcción

La magia de los disipadores de aletas adheridas reside en su montaje. Fabricamos la base y las aletas por separado. Esto permite optimizar cada componente antes de unirlos. Las aletas se suelen estampar o rebajar.

A continuación, se fijan a la base mediante métodos como el epoxi térmico o la soldadura fuerte. Esto garantiza una fuerte unión mecánica y térmica entre las piezas.

Mayor relación de aspecto

Este método permite relaciones de aspecto mucho más elevadas. La extrusión está limitada por el grosor y la altura de las aletas. Las aletas adheridas no tienen esta limitación.

Podemos hacer aletas mucho más altas y colocarlas más juntas. Esto aumenta drásticamente la superficie disponible para disipar el calor. Es una ventaja clave para aplicaciones de alta potencia en las que el espacio es reducido. La superioridad conductividad térmica11 de algunos materiales puede aprovecharse al máximo de esta forma.

Combinación de metales diferentes

Otra gran ventaja es el uso de metales diferentes. En PTSMAKE, a menudo diseñamos soluciones con una base de cobre y aletas de aluminio. El cobre extrae rápidamente el calor de la fuente.

A continuación, las aletas de aluminio ligero disipan eficazmente ese calor en el aire. Esta combinación optimiza tanto el rendimiento como el peso. Un disipador de calor de aluminio extruido estándar no puede ofrecer esta ventaja híbrida.

| Componente | Material óptimo | Razón |

|---|---|---|

| Base | Cobre | Alta conductividad térmica |

| Aletas | Aluminio | Ligero, buena disipación |

Los disipadores de calor de aletas unidas superan las limitaciones tradicionales de la extrusión. Permiten aletas más altas y densas y el uso estratégico de metales distintos. Esta combinación da como resultado un rendimiento térmico superior para aplicaciones exigentes.

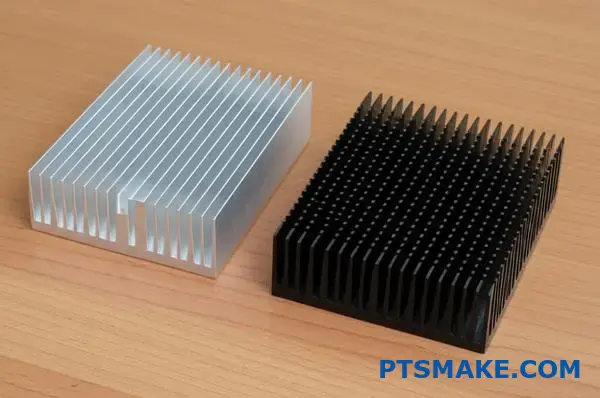

¿Cuáles son los distintos tipos de anodización superficial para disipadores térmicos?

A la hora de elegir un acabado anodizado, el debate suele reducirse a transparente o negro. Es algo más que estética. Su elección influye directamente en el rendimiento térmico.

El anodizado transparente protege el aluminio. Mantiene el aspecto metálico original. El anodizado negro, sin embargo, hace más. Mejora la capacidad del disipador para irradiar calor.

Principales diferencias

Esta elección depende de las necesidades específicas de su producto. Se trata únicamente de protección o también de gestión térmica?

| Característica | Anodizado transparente (natural) | Anodizado negro |

|---|---|---|

| Objetivo principal | Resistencia a la corrosión y al desgaste | Aumento de la radiación térmica |

| Apariencia | Acabado metálico natural | Negro mate o brillante |

| Transferencia de calor | Bien | Excelente (para la radiación) |

La verdadera diferencia de rendimiento radica en la radiación térmica. Todos los objetos irradian energía térmica. Pero algunas superficies lo hacen mucho mejor que otras. Aquí es donde brilla el anodizado negro.

El papel de la emisividad de la superficie

Un disipador de calor de aluminio desnudo es un mal radiador. Su superficie brillante refleja el calor en lugar de emitirlo. El anodizado cambia esta situación radicalmente.

El proceso crea una capa de óxido porosa. Para el anodizado negro, un colorante rellena estos poros. El resultado es una superficie con emisividad12.

Un valor de emisividad más alto significa que la superficie es más eficaz a la hora de irradiar calor. En nuestras pruebas, las superficies anodizadas negras superan sistemáticamente a las transparentes o desnudas en los escenarios de refrigeración pasiva. Esto es fundamental en sistemas con un flujo de aire limitado. Aquí, la radiación se convierte en el principal modo de transferencia de calor.

Comparación de la emisividad

Nuestros resultados demuestran lo significativo que es el cambio. Esto convierte al anodizado negro en una mejora funcional, no solo estética.

| Acabado superficial | Valor típico de emisividad |

|---|---|

| Aluminio pulido desnudo | ~0.05 |

| Aluminio anodizado transparente | ~0.80 |

| Aluminio anodizado negro | ~0.95 |

Así pues, para aplicaciones de alto rendimiento, especialmente en convección natural, el anodizado negro es la opción superior que recomendamos en PTSMAKE.

En resumen, el anodizado transparente ofrece protección al tiempo que mantiene un aspecto metálico. El anodizado negro ofrece la misma protección, pero añade una ventaja térmica crucial al maximizar la radiación térmica. Esto lo hace ideal para aplicaciones exigentes de refrigeración pasiva.

¿Cómo se optimiza un diseño en función del coste y el rendimiento?

Analicemos un caso práctico. Necesitamos refrigerar un procesador de 50 W. Se trata de un reto habitual.

Tenemos dos opciones distintas. La primera es un complejo disipador de calor de aluminio mecanizado de alto rendimiento. La segunda es un disipador de calor extruido más sencillo y grande combinado con un ventilador.

Esta elección pone de manifiesto el dilema central de la ingeniería. Hay que equilibrar coste, tamaño y rendimiento. Comparémoslos directamente.

| Característica | Solución A: Mecanizado | Solución B: Extruido + Ventilador |

|---|---|---|

| Rendimiento | Alta (pasiva) | Moderado (Activo) |

| Complejidad | Alta | Bajo |

| Talla | Compacto | Más grande |

| Coste de la lista de materiales | Más alto | Baja |

Una inmersión más profunda en las disyuntivas

Elegir la solución de refrigeración adecuada requiere un examen detallado de varios factores. Cada camino tiene implicaciones únicas para el producto final.

Coste de la lista de materiales y complejidad de fabricación

El disipador de calor mecanizado a medida es una pieza única y compleja. Su coste depende del tiempo de mecanizado CNC y de los desechos de material. En PTSMAKE optimizamos las trayectorias de las herramientas para controlar estos factores, pero los costes iniciales son más elevados.

La solución extruida parece inicialmente más barata. El proceso de extrusión es muy rentable para perfiles sencillos. Sin embargo, hay que añadir a la lista de materiales los costes del ventilador, las fijaciones y la mano de obra de montaje.

Tamaño, rendimiento y fiabilidad

La pieza mecanizada ofrece una refrigeración pasiva superior en un paquete más pequeño. Es ideal para dispositivos compactos en los que el espacio es primordial. Su diseño puede optimizarse al máximo en cuanto a flujo de aire y superficie.

El fregadero extruido más ventilador es más voluminoso. Necesita más volumen. Su rendimiento de refrigeración depende del ventilador, que requiere energía y genera ruido. Esta refrigeración activa ayuda a reducir el resistencia térmica13 pero introduce un punto crítico de fallo.

Una pieza maciza mecanizada no tiene componentes móviles. Es increíblemente fiable. El ventilador de la segunda opción, sin embargo, tiene una vida útil finita y puede fallar, poniendo en peligro todo el sistema.

| Factor | Disipador de calor mecanizado | Disipador de calor extruido + ventilador |

|---|---|---|

| Fabricación | Fresado CNC complejo | Extrusión simple, más montaje |

| Fiabilidad | Extremadamente alta (pasiva) | Inferior (el ventilador es un punto de fallo) |

| Mantenimiento | No es necesario | Puede ser necesario sustituir el ventilador |

| Huella | Más pequeño, más compacto | Más grande, requiere más volumen |

El disipador mecanizado ofrece fiabilidad y rendimiento de primer nivel en un formato compacto. El fregadero extruido con ventilador reduce los costes iniciales, pero introduce riesgos en la fiabilidad y requiere más espacio. La mejor opción depende de las prioridades específicas de su proyecto.

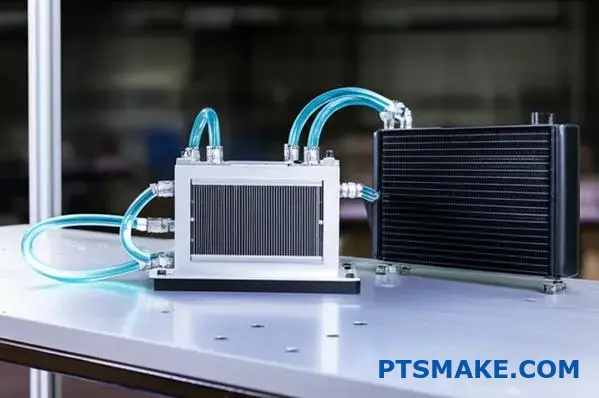

¿Cuándo es mejor la refrigeración líquida que la refrigeración por aire?

Entonces, ¿cuándo es el momento de cambiar? La decisión de pasar de la refrigeración por aire a la refrigeración líquida no siempre es sencilla.

Existe un punto de cruce práctico. Aquí es donde incluso el disipador de calor de aluminio personalizado más avanzado empieza a quedarse corto.

En PTSMAKE analizamos varios factores clave. Nos fijamos en la densidad térmica, la carga de potencia total, el espacio disponible y los requisitos de ruido. Esto nos ayuda a orientar a los clientes hacia la solución más eficaz.

Para decidir el punto de cruce hay que tener en cuenta las exigencias específicas de la aplicación. No se trata sólo de saber cuál es "mejor", sino cuál es el más adecuado para el trabajo.

Análisis de las principales métricas de rendimiento

El punto de inflexión suele estar definido por unos pocos parámetros críticos. Cuando uno o varios de estos parámetros se llevan al límite, la refrigeración líquida se convierte en la opción más viable. El sitio densidad de potencia térmica14 es un factor crítico en este proceso de evaluación.

Carga térmica y densidad

En la actualidad, los componentes de alto rendimiento generan un calor inmenso en un espacio reducido. Cuando la densidad de potencia supera los 100 W/cm², los refrigeradores por aire tienen dificultades para disipar el calor con eficacia. La refrigeración líquida destaca en este caso, ya que transfiere directamente el calor.

Limitaciones de espacio y ruido

Un refrigerador por aire potente necesita un gran disipador de calor de aluminio y un ventilador, lo que puede resultar voluminoso. Los sistemas de refrigeración líquida trasladan el calor a un radiador. Esto permite una mayor flexibilidad de diseño en sistemas compactos. Además, para cargas de calor elevadas, los ventiladores de los refrigeradores por aire son muy ruidosos. Los sistemas de refrigeración líquida suelen enfriar más eficientemente con ventiladores más lentos y silenciosos.

| Factor | Refrigeración por aire (aluminio avanzado) | Refrigeración líquida | Cuándo cruzar |

|---|---|---|---|

| Densidad térmica | Eficaz hasta ~100 W/cm². | Sobresale por encima de 100 W/cm². | Componentes con alta densidad de potencia |

| Carga térmica total | Se vuelve voluminoso para >250W TDP | Gestiona eficazmente un TDP >400 W | Sistemas con procesadores de alto TDP |

| Limitaciones de espacio | Requiere mucho espacio en origen | Colocación flexible del radiador | Diseños de productos compactos o densos |

| Ruido acústico | Puede ser ruidoso con mucha carga | Generalmente más silencioso a alta carga | Aplicaciones que requieren poco ruido |

El punto de inflexión se alcanza cuando factores como la alta densidad térmica, el espacio reducido o los requisitos de bajo ruido se vuelven críticos. En esta fase, el rendimiento térmico superior y la flexibilidad de diseño de la refrigeración líquida compensan su mayor complejidad y coste.

¿Cómo influye la altitud en el rendimiento del disipador térmico?

A mayor altitud, la presión atmosférica disminuye. Esto hace que las moléculas de aire se dispersen, lo que se traduce en una menor densidad del aire.

Este aire "más fino" es menos eficaz para eliminar el calor de una superficie.

Para un disipador de calor de aluminio, esto significa que su capacidad para enfriar componentes se reduce significativamente. El rendimiento debe ajustarse para aplicaciones a gran altitud.

Densidad del aire y altitud

A medida que aumenta la altura, el aire se vuelve más fino. Esto afecta directamente al rendimiento de la refrigeración.

| Altitud | Densidad del aire (aprox. % del nivel del mar) |

|---|---|

| Nivel del mar | 100% |

| 1.500 m (5.000 pies) | 86% |

| 3.000 m (10.000 pies) | 74% |

Esta reducción es un factor crítico en el diseño térmico de los componentes electrónicos utilizados en la aviación o en regiones montañosas.

Física del enfriamiento convectivo en altitud

Los disipadores de calor se basan en la convección. El aire fluye sobre las aletas, absorbe el calor y se lo lleva. La eficacia de este proceso depende de la densidad del aire.

Menos moléculas de aire a gran altitud significan menos masa para absorber y transportar la energía térmica.

Esto reduce directamente la coeficiente de transferencia de calor por convección15, un indicador clave del rendimiento de la refrigeración. Según nuestras pruebas, esta reducción no es lineal y se acentúa en altitudes extremas.

Por qué es necesario el derrateo

Dado que la refrigeración es menos eficaz, un disipador de calor diseñado para funcionar a nivel del mar no alcanzará los objetivos de rendimiento a gran altitud. Esto provoca el sobrecalentamiento de los componentes.

Para compensar, los ingenieros deben "reducir" el disipador de calor. Esto implica seleccionar un disipador más grande o aumentar el caudal de aire con ventiladores más potentes para conseguir la refrigeración necesaria.

| Altitud | Factor típico de reducción del rendimiento |

|---|---|

| Nivel del mar | 1,0 (Línea de base) |

| 1.500 m (5.000 pies) | ~0.9 |

| 3.000 m (10.000 pies) | ~0.8 |

En proyectos anteriores de PTSMAKE, hemos guiado a clientes de los sectores aeroespacial y de telecomunicaciones para tener en cuenta estos factores, garantizando la fiabilidad del producto independientemente de la altitud de despliegue.

A mayor altitud, la menor densidad del aire reduce la eficacia de la refrigeración convectiva. Esto degrada directamente el rendimiento del disipador térmico, por lo que es esencial reducir la potencia de las soluciones térmicas para evitar el sobrecalentamiento de los componentes y garantizar la fiabilidad a largo plazo del producto final.

¿Cómo se diseña para la fabricación (DFM) un disipador de calor personalizado?

Una lista de comprobación DFM es esencial para cualquier proyecto de extrusión a medida. Evita errores costosos y retrasos en la producción. Piense en ella como su hoja de ruta hacia una pieza de éxito.

Su principal objetivo es simplificar el diseño para la fabricación. En PTSMAKE guiamos a nuestros clientes a lo largo de este proceso. Nos centramos en áreas clave para garantizar que el producto final sea eficaz y económico.

Espesores de pared uniformes

Es fundamental mantener la consistencia del grosor de las paredes. Esto garantiza un flujo uniforme del material y la refrigeración durante la extrusión. Además, evita deformaciones y puntos débiles en el disipador térmico de aluminio final.

Evitar las esquinas afiladas

Utilice siempre radios generosos en las esquinas internas y externas. Las esquinas afiladas crean puntos de tensión en la matriz de extrusión. Esto puede provocar fallos en la matriz y mayores costes de utillaje.

Límites de la relación de aspecto

La relación entre la altura de las aletas y la anchura del hueco es importante. Si se sobrepasa, la matriz se debilita y tiende a romperse. Trabajamos con nuestros clientes para encontrar el equilibrio óptimo.

Una simple lista de comprobación puede marcar una gran diferencia.

| Punto de control DFM | Recomendación | Razón |

|---|---|---|

| Espesor de pared | Mantener la uniformidad | Evita deformaciones y tensiones |

| Esquinas | Añadir radios (>0,5 mm) | Aumenta la vida útil del troquel |

| Relación de aspecto | Respetar los límites (por ejemplo, <10:1) | Garantiza la resistencia del troquel |

| Tolerancias | Especificar sólo cuando sea necesario | Reduce los costes de mecanizado |

Más allá de los aspectos básicos, profundizamos en el propio proceso de extrusión. Un perfil bien diseñado no sólo tiene en cuenta la forma final, sino también cómo fluirá el aluminio a través de la matriz. Aquí es donde la experiencia merece la pena.

Alineación de características con el flujo de extrusión

Las características deben alinearse con la dirección de extrusión. Esto crea una pieza más fuerte y un acabado superficial más suave. Evite los elementos transversales complejos que requieren un mecanizado posterior exhaustivo. Esto añade costes y tiempo innecesarios.

Diseño para el mecanizado posterior

Piense en cómo se sujetará la pieza para las operaciones secundarias. Si es necesario, añada características que simplifiquen la sujeción de la pieza. Por ejemplo, una superficie plana puede facilitar mucho el fresado CNC. En proyectos anteriores de PTSMAKE, hemos comprobado que este sencillo paso puede reducir considerablemente el tiempo de mecanizado.

Huecos y vacíos cerrados

Crear secciones huecas añade complejidad y coste. Requiere una matriz más compleja y cara. Si el hueco no es esencial para la función, un perfil macizo o abierto es siempre la mejor opción. disipador térmico de aluminio16. La integridad de la lengüeta del troquel, que forma el vacío, es una preocupación importante.

He aquí una rápida comparación de las opciones de diseño.

| Característica de diseño | Malas prácticas de DFM | Buenas prácticas DFM |

|---|---|---|

| Esquinas interiores | Ángulos agudos de 90 grados | Redondeado con radios generosos |

| Empalmes de pared | Cambios bruscos de grosor | Transiciones graduales y combinadas |

| Diseño de aletas | Relación de aspecto extremadamente alta | Proporción moderada y equilibrada |

| Simetría | Forma asimétrica, desequilibrada | Perfil simétrico siempre que sea posible |

Esta atención al detalle garantiza que su diseño esté optimizado no sólo para el rendimiento, sino también para una fabricación eficiente y fiable.

Una lista de comprobación DFM para disipadores de calor extruidos es crucial. Garantiza paredes uniformes, esquinas redondeadas y relaciones de aspecto adecuadas. Alinear el diseño con las capacidades de extrusión y mecanizado desde el principio evita costosas repeticiones y retrasos en la producción, lo que se traduce en un producto final superior.

¿Cómo diseñaría un disipador de calor para un entorno reforzado y de altas vibraciones?

Un disipador de calor estándar simplemente no durará en un entorno de alta vibración. Las constantes sacudidas pueden provocar fallos mecánicos.

Para crear un diseño resistente, debemos modificar un disipador de calor estándar. El objetivo es mejorar su fiabilidad mecánica. Esto implica tres actualizaciones críticas.

Áreas clave de modificación

Primero tenemos que ver el hardware de montaje. Después, analizamos las frecuencias de resonancia. Por último, seleccionamos un proceso de fabricación más resistente.

| Área de modificación | Objetivo |

|---|---|

| Material de montaje | Evitan el aflojamiento y el fallo |

| Análisis de resonancia | Evitar la amplificación de las vibraciones |

| Método de fabricación | Mejorar la integridad estructural |

Estos cambios garantizan que el disipador de calor sobreviva a las condiciones más duras.

Los disipadores de calor estándar suelen fallar porque no están diseñados para soportar cargas dinámicas. Sus elementos de montaje, como simples tornillos o clips, pueden aflojarse fácilmente con el tiempo. Esto provoca un contacto térmico deficiente y, a la larga, el desprendimiento.

Mejora de los sistemas de montaje

Debemos utilizar herrajes más robustos. Esto incluye pernos de mayor diámetro y tornillos cautivos. También es esencial utilizar compuestos de bloqueo de roscas o arandelas de seguridad. En proyectos anteriores de PTSMAKE, hemos diseñado soportes de acero a medida. Estos soportes fijan el disipador de calor directamente al chasis, distribuyendo la tensión.

Prevención de fallos resonantes

Cada componente tiene una frecuencia natural. Si la vibración externa coincide con esta frecuencia, resonancia mecánica17 se produce. Este fenómeno amplifica drásticamente el movimiento, provocando la fatiga y rotura de las aletas. Utilizamos programas informáticos para simular y predecir estas frecuencias. Esto nos permite ajustar la masa y la rigidez del disipador de calor.

Elegir un método de fabricación mejor

La forma en que se fabrica un disipador de calor es muy importante. Las aletas unidas o soldadas crean puntos débiles en las juntas. Una opción mucho mejor es la construcción en una sola pieza.

| Método | Resistencia a las vibraciones | Característica principal |

|---|---|---|

| Bonded Fin | Pobre | Las juntas son puntos de fallo |

| Extrusión | Bien | Estructura de una sola pieza |

| Forja | Excelente | Estructura de grano más densa |

Forjar un disipador de calor de aluminio crea una pieza monolítica con una resistencia superior. Elimina por completo el riesgo de fallo de las juntas, por lo que resulta ideal para aplicaciones robustas.

Para reforzar un disipador de calor, mejoramos su estructura física. Para ello, utilizamos herrajes de montaje más resistentes, analizamos y diseñamos contra resonancias mecánicas y seleccionamos un método de fabricación robusto y de una sola pieza, como la forja, para garantizar la máxima durabilidad y fiabilidad.

Deconstruir la solución de refrigeración pasiva en un dispositivo electrónico compacto.

Los smartphones modernos tienen una potencia inmensa. Pero no tienen espacio para los ventiladores tradicionales. ¿Cómo se mantienen fríos? La respuesta es un ingenioso sistema pasivo.

Un sistema de refrigeración sin aletas

En lugar de aletas, los dispositivos utilizan disipadores de calor internos. Estos componentes trabajan con el marco del teléfono. Extraen rápidamente el calor del procesador.

Esto convierte todo el cuerpo del dispositivo en una gran superficie. Ayuda a disipar el calor en el aire que te rodea.

| Tipo de esparcidor | Característica clave | Uso común |

|---|---|---|

| Cámara de vapor | Transferencia de calor de alta eficacia | Teléfonos para juegos de alto rendimiento |

| Hoja de grafito | Flexible y ligero | Smartphones convencionales |

Este enfoque integrado es clave para gestionar las térmicas en un diseño estilizado.

El papel fundamental del disipador de calor

La primera tarea consiste en alejar el calor del chip. Esto debe ocurrir al instante para evitar el sobrecalentamiento. Ahí es donde entran en juego los materiales avanzados.

Cámaras de vapor en acción

Las cámaras de vapor son finas envolturas de cobre selladas. En su interior, un líquido se vaporiza sobre el punto caliente. A continuación, este gas se dispersa. Se condensa en superficies más frías, liberando su calor. Este proceso, conocido como refrigeración por cambio de fase18, es increíblemente eficiente en la difusión de la energía térmica.

El marco como componente funcional

Una vez que el calor se propaga, necesita escapar. Aquí es donde entra en juego el armazón metálico del dispositivo. En proyectos anteriores de PTSMAKE, hemos mecanizado marcos de aluminio que cumplen una doble función. Proporcionan integridad estructural y actúan como etapa final del sistema de refrigeración.

El esparcidor de calor transfiere su carga térmica al armazón. El armazón actúa entonces como un gran disipador térmico de aluminio. Irradia calor desde el aparato hacia la mano y el aire circundante.

| Componente | Función térmica | Nota de fabricación |

|---|---|---|

| Difusor de calor | Aleja el calor de la CPU | Requiere una superficie precisa y plana |

| Marco de aluminio | Irradia calor al ambiente | El mecanizado CNC garantiza un ajuste perfecto |

| Pasta térmica | Rellena los intersticios de aire microscópicos | Garantiza una transferencia eficaz |

Este elegante sistema gestiona la temperatura sin una sola pieza móvil. Se basa por completo en la ciencia de materiales inteligentes y la ingeniería de precisión.

La refrigeración pasiva en dispositivos compactos es un sistema. Los dispersores de calor trasladan rápidamente la energía térmica del chip al marco de aluminio. A continuación, este marco actúa como un gran disipador para disipar el calor, todo ello sin necesidad de ventiladores.

¿Cuándo un disipador híbrido de cobre y aluminio es la solución óptima?

Consideremos un escenario habitual: la refrigeración de una CPU de alta densidad de potencia. Estos componentes generan un calor intenso en un área diminuta. Esto crea un reto térmico importante.

El dilema de la CPU moderna

Un disipador de calor de aluminio estándar tiene problemas aquí. El calor está demasiado concentrado. Un diseño híbrido de cobre y aluminio combina lo mejor de ambos materiales.

| Material | Función principal en el sumidero híbrido |

|---|---|

| Cobre | Difunde rápidamente el calor concentrado |

| Aluminio | Disipa el calor disperso |

Este enfoque de doble material aborda directamente el problema central de la refrigeración de alta densidad de potencia. Es una solución de ingeniería para una tarea específica y exigente.

Historia de dos metales

Una CPU de alto rendimiento no se calienta uniformemente. Crea un "punto caliente" intenso directamente en la matriz. El principal reto consiste en alejar este calor de ese punto lo más rápidamente posible. Si no lo haces, el rendimiento de la CPU se resentirá.

La ventaja de la base de cobre

Aquí es donde brilla el diseño híbrido. Incorporamos una base de cobre o una cámara de vapor directamente debajo de la fuente de calor. La alta conductividad térmica del cobre actúa como una superautopista para el calor. Extrae rápidamente la intensa energía térmica de la pequeña matriz de la CPU. De este modo, se distribuye por una superficie mucho mayor. Este proceso reduce drásticamente la resistencia a la propagación térmica19, evitando un cuello de botella.

Las aletas de aluminio toman el relevo

Una vez repartido el calor, las aletas de aluminio pueden hacer su trabajo. El aluminio es más ligero y económico que el cobre. Sus propiedades térmicas son más que suficientes para disipar este calor menos concentrado en el aire circundante. Las aletas proporcionan una gran superficie para que se produzca esta convección.

| Escenario | Acción | Material dominante |

|---|---|---|

| 1. Generación de calor | Concentración de calor en la matriz de la CPU | - |

| 2. Propagación del calor | El calor se aleja y se extiende | Cobre |

| 3. Disipación del calor | El calor esparcido se libera en el aire | Aluminio |

En PTSMAKE, hemos visto que este diseño proporciona un rendimiento superior al de un disipador de calor de aluminio puro en aplicaciones electrónicas exigentes.

En situaciones de alta densidad de potencia, como la refrigeración de la CPU, el disipador híbrido es óptimo. El cobre propaga rápidamente el calor concentrado, y las aletas de aluminio, más ligeras y baratas, lo disipan eficazmente. Esta sinergia proporciona una solución térmica equilibrada y de alto rendimiento.

¿Cuáles son las tendencias de la próxima generación en tecnología de refrigeración por aire?

Durante años, el disipador de calor de aluminio estándar ha sido el más utilizado para la gestión térmica. Es una opción fiable y rentable para muchas aplicaciones.

Sin embargo, la electrónica moderna genera más calor en espacios más reducidos. Esto pone al límite los métodos tradicionales de refrigeración.

Ahora están surgiendo nuevas soluciones. Van más allá de las simples aletas pasivas. Estas innovaciones prometen una refrigeración mucho mejor. Veamos qué será lo próximo.

Principales cambios tecnológicos

| Tecnología antigua | Tendencia de próxima generación | Beneficio |

|---|---|---|

| Aletas pasivas | Movimiento activo del aire | Transferencia de calor mejorada |

| Materiales estándar | Composites avanzados | Mayor conductividad |

| Diseño humano | Topología optimizada por IA | Máxima eficacia |

Más allá de los disipadores tradicionales

Aunque el disipador térmico de aluminio sigue siendo un elemento básico, el futuro exige planteamientos más avanzados. El objetivo es disipar más calor a partir de componentes más pequeños y potentes. Este reto está impulsando grandes innovaciones.

Aletas y chorros oscilantes

Estamos asistiendo a interesantes avances con tecnologías como Chorros sintéticos20. Estos dispositivos utilizan diafragmas vibratorios para crear impulsos de aire de alta velocidad.

Este flujo de aire dirigido es muy eficaz. Interrumpe la capa de aire estancado que aísla la superficie caliente. Esto mejora enormemente la transferencia de calor sin ventiladores tradicionales.

Materiales avanzados

La ciencia de los materiales también desempeña un papel importante. Vamos más allá del aluminio y el cobre.

Materiales como el grafito pirolítico recocido (APG) ofrecen una conductividad térmica muy superior a la de los metales tradicionales. Según nuestras investigaciones, el APG puede propagar el calor mucho más rápido, eliminando los puntos calientes. En PTSMAKE estamos estudiando la posibilidad de fabricar estos nuevos materiales.

Topologías optimizadas por IA

La inteligencia artificial está cambiando nuestra forma de diseñar componentes. La IA y el aprendizaje automático pueden crear diseños de disipadores de calor imposibles de concebir para un ser humano. Este proceso se denomina optimización topológica.

Los algoritmos de IA generan formas complejas y orgánicas. Estos diseños maximizan la superficie y optimizan el flujo de aire para ofrecer un rendimiento de refrigeración sin igual.

| Característica | Diseño tradicional | Diseño optimizado por IA |

|---|---|---|

| Geometría | Aletas simples y lineales | Complejo, orgánico |

| Rendimiento | Bien | Superior |

| Proceso de diseño | Dirigido por humanos, iterativo | Inteligencia artificial, generativa |

El futuro de la refrigeración por aire va más allá de las aletas pasivas. Tecnologías como los chorros sintéticos, los materiales avanzados y el diseño basado en inteligencia artificial están estableciendo nuevos estándares de rendimiento. Son esenciales para la electrónica de próxima generación.

Obtenga una cotización instantánea para su proyecto de disipador de calor de aluminio | PTSMAKE

¿Está preparado para optimizar sus soluciones térmicas con la ayuda de expertos? Póngase en contacto con PTSMAKE hoy mismo para obtener un presupuesto rápido y sin compromiso para sus disipadores de calor de aluminio personalizados. Demos vida a su diseño con precisión, fiabilidad y experiencia demostrada. ¡Comience su consulta ahora!

Descubra cómo este proceso electroquímico mejora la resistencia a la corrosión y la emisividad de la superficie. ↩

Descubra cómo la capacidad de extrusión de un material determina el diseño final y el rendimiento de sus piezas. ↩

Haga clic aquí para saber cómo influye esta capa de aire invisible en la eficacia y la gestión térmica general de su disipador de calor. ↩

Comprenda cómo influye esta capa de aire invisible en el rendimiento de refrigeración de su disipador de calor. ↩

Más información sobre cómo influye esta propiedad de la superficie en la transferencia de calor por radiación. ↩

Aprenda cómo esta métrica clave afecta directamente a la eficiencia de refrigeración de su disipador de calor y al rendimiento general del sistema. ↩

Descubra cómo influyen la altura y la separación de las aletas en la eficiencia térmica del diseño de disipadores de calor. ↩

Más información sobre el impacto de los distintos modos de transferencia de calor en la eficiencia de los disipadores. ↩

Descubra cómo este proceso mejora la precisión del mecanizado y reduce el tiempo de producción de piezas complejas. ↩

Comprenda cómo afecta esta diferencia de material a la eficiencia térmica global. ↩

Descubra cómo la capacidad de un material para conducir el calor puede influir en su estrategia de gestión térmica. ↩

Obtenga más información sobre esta propiedad crucial para comprender la transferencia de calor en los materiales. ↩

Comprenda esta métrica clave para evaluar y comparar mejor la eficiencia de las distintas soluciones de refrigeración. ↩

Comprenda cómo esta métrica clave influye directamente en la eficiencia y el diseño de su solución de refrigeración. ↩

Comprender el principio básico de cómo se mueve el calor a través de fluidos como el aire, un factor crítico en la gestión térmica. ↩

Aprenda cómo la elección de materiales y el diseño influyen en la integridad estructural y el rendimiento de sus piezas. ↩

Aprenda cómo las vibraciones pueden amplificar las fuerzas y provocar fallos catastróficos en sus diseños. ↩

Obtenga más información sobre la física que hay detrás de esta tecnología de gestión térmica altamente eficiente. ↩

Descubra cómo afecta esta propiedad crítica a la gestión térmica y a la eficacia del diseño del disipador de calor. ↩

Descubra cómo estos sistemas de chorro refrigeran eficazmente sin el desgaste mecánico de las piezas móviles tradicionales. ↩