Cada año, los fallos en el diseño de los engranajes cuestan a las empresas de fabricación millones en tiempos de inactividad, reparaciones y pérdidas de producción. Cuando falla un engranaje accionado, no solo se detiene una máquina, sino que se pueden parar líneas de producción enteras, retrasar entregas críticas y dañar su reputación ante los clientes que dependen de su fiabilidad.

Un engranaje conducido es el componente seguidor en un sistema de transmisión de potencia que recibe el par y el movimiento del engranaje motriz, funcionando como el elemento de salida que entrega las características modificadas de velocidad y par a la maquinaria o carga aguas abajo.

He trabajado con equipos de ingenieros que creían entender el diseño de engranajes, pero que meses más tarde se enfrentaban a costosos fallos. Esta guía le guiará a través de los principios esenciales, las consideraciones de diseño y las soluciones prácticas que separan los sistemas de engranajes de éxito de los costosos errores. Descubrirá los factores clave que determinan si su engranaje accionado funciona de forma fiable durante años o falla cuando más lo necesita.

¿Qué define fundamentalmente a un engranaje como engranaje "accionado"?

En cualquier sistema de engranajes, el papel de un engranaje no es fijo. Su identidad proviene de su función dentro del flujo de potencia. La idea central es sencilla.

El papel de un seguidor

Un engranaje "accionado" es fundamentalmente un seguidor. No crea movimiento. En cambio, recibe el par y el movimiento de otro engranaje. Este engranaje se denomina engranaje motriz. La acción de la rueda motriz es puramente reactiva.

Considere la relación básica entre estos dos componentes.

| Tipo de engranaje | Función | Papel en el flujo de energía |

|---|---|---|

| Equipo de conducción | Inicia el movimiento | Activo (Fuente) |

| Engranaje motriz | Recibe la moción | Reactivo (Seguidor) |

Su movimiento es consecuencia directa de la entrada de la marcha motriz. Continúa la transmisión de potencia.

Seguimiento del flujo de energía mecánica

Para entender realmente un engranaje accionado, debemos seguir la energía. La energía parte de una fuente, como un motor. Esta fuente hace girar el primer engranaje, el engranaje motriz. Este engranaje contiene la energía de entrada inicial.

Los dientes de la rueda motriz engranan con los de la rueda conducida. Este engrane transfiere la energía. Este proceso de transmisión de par1 es la esencia de cómo se realiza el trabajo mecánico a través de un tren de engranajes. El engranaje accionado es ahora el que tiene la fuerza.

El contexto del sistema lo es todo

La etiqueta de una marcha no es permanente. Una rueda dentada que es motriz en un contexto puede ser conductora en otro. Depende totalmente del diseño general de la máquina. Su función es relacional.

En PTSMAKE diseñamos a menudo trenes de engranajes complejos. Un solo engranaje puede recibir movimiento de un engranaje y transmitirlo a otro. Actúa como conducido y conductor simultáneamente.

Así es como puede cambiar el papel de una marcha.

| Configuración del sistema | Engranaje A | Engranaje B | Engranaje C |

|---|---|---|---|

| Sistema 1 | Conducir | Impulsado | N/A |

| Sistema 2 | Conducir | Conducir y conducir | Impulsado |

Esto demuestra que la posición en la cadena de transmisión define la función del engranaje.

Un engranaje se convierte en "accionado" por su papel pasivo en la recepción de potencia de un engranaje fuente. Su función está totalmente determinada por su posición dentro del sistema específico de transmisión de potencia, no por sus características físicas.

¿Cuál es el primer principio de la transmisión de par y velocidad?

La idea central es sencilla: no se puede obtener algo a cambio de nada. Esto se deriva de la ley de conservación de la energía.

En un sistema mecánico perfecto, la potencia que se introduce es igual a la que se obtiene. La potencia es el producto del par y la velocidad.

Por lo tanto, si aumenta el par, debe disminuir la velocidad. Tienen una relación inversa. Es un compromiso fundamental en todos los diseños mecánicos.

| Entrada | Salida |

|---|---|

| Alta velocidad | Baja velocidad |

| Par bajo | Alto par |

Este principio es clave para diseñar sistemas de engranajes.

El papel de la relación de transmisión

Para controlar este equilibrio, utilizamos engranajes. La relación entre la entrada y la salida viene definida por la relación de transmisión.

La fórmula es sencilla:

Relación de transmisión = Número de dientes de la rueda motriz / Número de dientes de la rueda conductora

El engranaje conductor proporciona la potencia de entrada. El engranaje accionado entrega la salida.

Imagina un engranaje pequeño de 10 dientes que acciona un engranaje más grande de 40 dientes. La relación de transmisión es 40/10, o 4:1. Esto significa que la velocidad de salida será la cuarta parte de la velocidad de entrada. Esto significa que la velocidad de salida será una cuarta parte de la velocidad de entrada. Sin embargo, el par de salida será cuatro veces mayor, menos las pérdidas por eficiencia. Esto afecta directamente a la salida velocidad angular2 y par.

En nuestro trabajo en PTSMAKE aplicamos constantemente este principio. Diseñamos conjuntos de engranajes a medida para robótica y piezas de automoción. El objetivo es siempre conseguir el rendimiento preciso necesario.

Aquí tienes un ejemplo práctico de cómo afectan los ratios a la producción:

| Dientes del conductor | Dientes impulsados | Relación de transmisión | Cambio de velocidad | Cambio de par |

|---|---|---|---|---|

| 20 | 60 | 3:1 | Reducido a 1/3 | Multiplicado por 3 |

| 50 | 25 | 1:2 | Multiplicado por 2 | Reducido a 1/2 |

Comprender esto nos permite diseñar componentes que realicen tareas específicas de forma fiable.

La ley de conservación de la energía dicta una relación inversa entre par y velocidad. La relación de transmisión, determinada por el número de dientes del engranaje conductor y del engranaje conducido, es el mecanismo que utilizamos para controlar con precisión esta relación en cualquier sistema mecánico.

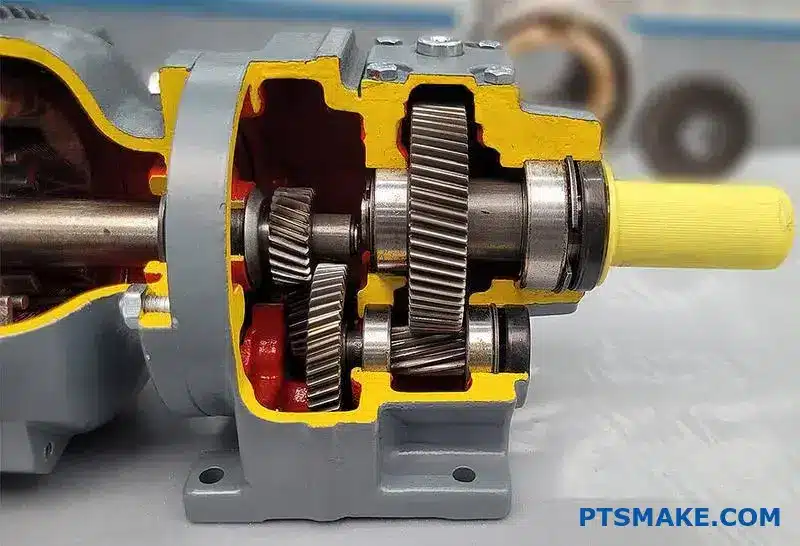

¿Cómo determina el módulo de engranaje la intercambiabilidad y la resistencia?

El módulo del engranaje es un parámetro fundamental en el diseño de engranajes. Influye directamente en la interacción y el rendimiento de los engranajes. Comprenderlo es clave para el éxito de la ingeniería.

¿Qué es un módulo de engranajes?

En pocas palabras, el módulo es la relación entre el diámetro de paso del engranaje y su número de dientes. Estandariza el tamaño de los dientes del engranaje.

Regla de intercambiabilidad

Para que dos engranajes engranen correctamente, deben tener el mismo módulo. De este modo, sus dientes se alinean a la perfección, lo que permite una transmisión de potencia suave. Los módulos diferentes no funcionan juntos.

Un módulo más grande significa un diente más grande y robusto. Esto permite al engranaje soportar mayores cargas sin fallar. Es un indicador directo de resistencia.

| Característica | Módulo bajo (por ejemplo, M1) | Módulo alto (por ejemplo, M3) |

|---|---|---|

| Tamaño del diente | Pequeño | Grande |

| Fuerza | Baja | Más alto |

| Precisión | Más alto | Baja |

| Aplicación | Mecánica fina, robótica | Maquinaria pesada, automoción |

El lado práctico de la selección de módulos

Elegir el módulo adecuado es una decisión crítica de ingeniería. Es un equilibrio constante entre resistencia, tamaño y precisión. Un módulo más grande proporciona un diente más fuerte, pero también se traduce en un sistema de engranajes más grande, más pesado y, a menudo, más caro.

Resistencia frente a compacidad

En aplicaciones donde el espacio es limitado, como en dispositivos aeroespaciales o médicos, a menudo se prefiere un módulo más pequeño. Pero hay que asegurarse de que los dientes sean lo bastante resistentes para la carga requerida.

La elección del material es vital. En proyectos anteriores de PTSMAKE hemos utilizado polímeros avanzados o aceros endurecidos. Esto permite módulos más pequeños sin sacrificar la resistencia necesaria.

Precisión frente a potencia

Para sistemas de alta precisión, como robótica o instrumentos de medición, un módulo más pequeño proporciona un control más fino y un funcionamiento más suave. Los dientes más pequeños permiten ajustes angulares más precisos.

Por el contrario, para aplicaciones de alto par, como los reductores industriales, es necesario un módulo más grande. Esto garantiza que los dientes de la transmisión y Engranaje motriz pueden soportar grandes esfuerzos. La elección depende de la función principal de la aplicación. Se trata de encontrar el equilibrio adecuado para la tarea específica. Este cálculo se basa en diámetro de paso3que determina el punto de contacto efectivo.

| Parámetro | Engranaje de módulo alto | Engranaje de módulo bajo |

|---|---|---|

| Capacidad de carga | Alta | Bajo |

| Tamaño y peso | Más grande / Más pesado | Más pequeño / Más ligero |

| Precisión | Baja | Más alto |

| Uso típico | Transmisión de potencia | Control de movimiento |

El módulo dicta el tamaño del diente del engranaje, que es crucial para el engrane (intercambiabilidad) y la capacidad de carga (resistencia). La selección correcta implica equilibrar los requisitos de potencia con limitaciones como el tamaño y la precisión, una decisión clave en el diseño mecánico.

¿Cuál es el impacto directo del ángulo de presión en el rendimiento práctico?

El ángulo de presión determina cómo se transmite la fuerza entre los dientes del engranaje. Piense en ello como la dirección del empuje.

Es una elección crítica. Los dos estándares más comunes son 20° y 14,5°. Cada una de ellas ofrece distintas ventajas y desventajas.

Un ángulo mayor suele significar un diente más fuerte. Sin embargo, esto tiene como contrapartida una mayor carga de apoyo. Su aplicación determina el equilibrio adecuado.

| Ángulo de presión | Ventaja principal | Desventaja principal |

|---|---|---|

| 20° | Mayor resistencia | Mayor carga portante |

| 14.5° | Funcionamiento más suave | Fuerza inferior |

Las ventajas y desventajas de la ingeniería en detalle

Elegir un ángulo de presión es un acto de equilibrio. No existe una única opción que sea "la mejor"; se trata de elegir la que mejor se adapte a su diseño específico. En PTSMAKE guiamos a nuestros clientes a diario en esta decisión.

Capacidad de carga frente a cargas portantes

Un ángulo de presión de 20° crea una base dentada más ancha y resistente. Esta geometría permite al engranaje soportar cargas significativamente mayores sin fallar. Por este motivo, es el estándar moderno para la mayoría de los nuevos diseños.

¿El inconveniente? Esa fuerza se transmite en un ángulo más pronunciado. Esto aumenta la fuerza radial que separa los engranajes, lo que a su vez ejerce más presión sobre los cojinetes del eje.

Ruido y suavidad

El antiguo estándar de 14,5° proporciona un contacto más suave y rodante entre los dientes. Esto se traduce en un funcionamiento más silencioso, lo que puede ser crucial para determinados aparatos electrónicos de consumo o dispositivos médicos.

La contrapartida es un perfil dental más débil. También es más propenso a subcotización4un defecto de fabricación. Esto es especialmente cierto cuando se diseña un piñón o engranaje conducido con un bajo número de dientes.

Comparación de ángulos

Según nuestras pruebas y los datos del proyecto, las diferencias de rendimiento son claras.

| Característica | Ángulo de presión de 20 | Ángulo de presión de 14,5 |

|---|---|---|

| Capacidad de carga | Alta | Baja |

| Resistencia dental | Base más fuerte y ancha | Base más débil y estrecha |

| Carga portante | Mayor fuerza radial | Fuerza radial inferior |

| Nivel de ruido | Puede ser más ruidoso | Más silencioso, más suave |

| Riesgo de subcotización | Bajo | Más alto |

La elección entre un ángulo de presión de 20° y 14,5° es una decisión de ingeniería fundamental. Influye directamente en la capacidad de carga, el ruido y la viabilidad de fabricación. El ángulo de 20° prioriza la resistencia, mientras que el de 14,5° favorece un funcionamiento más suave y silencioso.

¿Qué distingue la holgura de la interferencia en un par de engranajes?

El juego y la interferencia son dos conceptos críticos en el diseño de engranajes. Representan los extremos opuestos del espectro de la distancia entre dientes de los engranajes.

En pocas palabras, el juego es una separación intencionada. Es la holgura entre los dientes de un par de engranajes.

La interferencia, sin embargo, es un solapamiento no deseado. Se produce cuando los perfiles de los dientes de dos ruedas dentadas chocan en lugar de engranarse suavemente. Entender esta diferencia es fundamental.

| Característica | Contragolpe | Interferencias |

|---|---|---|

| Definición | Despeje intencionado | Solapamiento no deseado |

| Propósito | Permite la lubricación | Subproducto indeseable |

| Efecto | Buen funcionamiento | Vinculación y fracaso |

Implicaciones prácticas de cada uno

La holgura no es un defecto de diseño; es una necesidad. Esta pequeña holgura es crucial para crear un espacio para la lubricación. Sin él, el lubricante se vería forzado a salir, lo que provocaría un contacto de metal con metal.

Esta holgura también permite la dilatación térmica. Cuando los engranajes funcionan, se calientan y se dilatan. La holgura proporciona el espacio necesario para este crecimiento, evitando que los engranajes se agarroten.

Por el contrario, la interferencia es siempre destructiva. Se produce cuando los perfiles de los dientes no están diseñados correctamente. Por ejemplo, la punta de un diente puede clavarse en la raíz del otro.

Este choque crea una tensión y una fricción inmensas. Provoca atascos, ruido y un rápido desgaste. La suave acción de rodadura del perfil de evolvente5 se interrumpe. En última instancia, las interferencias provocarán un fallo catastrófico del engranaje.

En PTSMAKE, calculamos meticulosamente las tolerancias. Esto garantiza que cada engranaje, desde el conductor hasta el conducido, tenga el juego óptimo. Evitamos que las interferencias se conviertan en un problema en el montaje final.

| Condición | Consecuencia principal | Resultado a largo plazo |

|---|---|---|

| Contragolpe suficiente | Engrane suave, lubricación adecuada | Larga vida útil, fiabilidad |

| Interferencias | Atasco, alta fricción, ruido | Desgaste prematuro, fallo de componentes |

La holgura es la separación planificada y esencial entre los dientes de los engranajes que permite la lubricación y la expansión térmica. La interferencia es el solapamiento no planificado y perjudicial de los perfiles de los dientes que provoca el agarrotamiento y el fallo del sistema. Una es por diseño, la otra por error.

¿Cómo define la relación de contacto una transmisión de potencia suave?

La relación de contacto es una métrica sencilla pero potente. Indica el número medio de dientes en contacto en cada momento. Piense en ello como una medida del solapamiento del engranaje.

Para que los engranajes funcionen sin interrupción, esta relación debe ser superior a 1,0. Esto garantiza que el siguiente par de dientes engrane antes de que el anterior abandone el contacto.

A mayores ratios, mejores prestaciones.

Comprender los valores de la relación de contacto

Una relación superior a 1,0 es la base de una transmisión de potencia suave. Es la diferencia entre un movimiento brusco y entrecortado y un flujo de potencia continuo y constante.

| Ratio de contacto | Significado | Flujo de energía |

|---|---|---|

| < 1.0 | Contacto intermitente | Discontinuo |

| = 1.0 | Continuo (teórico) | Potencialmente Difícil |

| > 1.0 | Contacto solapado | Suave |

Una mayor relación de contacto mejora directamente la calidad del funcionamiento del engranaje.

Por qué más alto es mejor: El papel del reparto de cargas

Una relación de contacto superior a 1,0 es esencial para un flujo de potencia continuo. Si fuera exactamente 1,0, toda la carga pasaría instantáneamente de un diente al siguiente. Esto genera tensiones por impacto y vibraciones.

Cuando la relación es mayor, por ejemplo 1,6, significa que dos pares de dientes están en contacto 60% del tiempo. La carga se reparte entre ellos. Este reparto es fundamental para lograr una transmisión suave de la potencia y garantizar una transmisión adecuada. acción conjugada6.

Esta distribución reduce la tensión en cada diente. También disminuye el riesgo de avería y prolonga la vida útil del engranaje. Todo el sistema, especialmente Engranaje motrizfunciona de forma más fiable.

Funcionamiento más silencioso y suave

El reparto de la carga no sólo mejora la durabilidad, sino que también reduce el ruido. La transferencia gradual de fuerza entre varios dientes minimiza el "choque" del engrane. El resultado es un funcionamiento mucho más silencioso y suave.

| Ratio Valor | Distribución de la carga | Operación resultante |

|---|---|---|

| ~1.2 | Solapamiento mínimo | Continuidad básica |

| 1.5 - 1.8 | Buen reparto de la carga | Más suave y silencioso |

| > 2.0 | Excelente reparto de la carga | Muy suave, poco ruidoso |

En PTSMAKE, diseñamos engranajes con relaciones de contacto optimizadas para satisfacer las necesidades específicas de cada aplicación, equilibrando el rendimiento con la eficacia de fabricación.

La relación de contacto es el número medio de dientes engranados a la vez. Una relación superior a 1,0 no es negociable para una transferencia de potencia continua. Las relaciones más altas mejoran la suavidad y reducen el ruido al permitir que varios dientes compartan la carga, lo que mejora la fiabilidad general del sistema.

¿Cuáles son las funciones del addendum y del dedendum?

El addendum y el dedendum son fundamentales para el diseño de engranajes. Definen la geometría de un diente. Piense en ellos como la altura y la profundidad a partir de una línea de base.

Sus dimensiones precisas son fundamentales. Garantizan que los engranajes engranen correctamente, transmitan la potencia con suavidad y duren mucho tiempo.

El papel del apéndice

La adenda es la altura del diente. Se extiende desde el círculo primitivo hasta la punta del diente. Engrana directamente con la rueda dentada.

El papel del dedendum

El dedendum es la profundidad del diente. Va desde el círculo primitivo hasta la raíz del diente. Crea el espacio necesario.

| Característica | Anexo | Dedendum |

|---|---|---|

| Posición | Por encima del círculo de tono | Por debajo del círculo de cabeceo |

| Función | Engancha con el engranaje de acoplamiento | Proporciona holgura para el diente de contacto |

| Impacto | Define la superficie de contacto | Evita interferencias y desgaste |

Cómo determinan la profundidad de trabajo

La adición de dos engranajes acoplados dicta el total profundidad de trabajo7. Se trata de la profundidad efectiva de engrane de los dientes en la que se produce la transmisión de potencia. Hacerlo bien no es negociable para el rendimiento.

Una profundidad de trabajo incorrecta puede provocar una transferencia de potencia ineficaz. En algunos de los proyectos que hemos gestionado en PTSMAKE, esta ha sido la causa principal de problemas de ruido y vibraciones.

La importancia de la liquidación

El dedendum es siempre ligeramente más largo que el addendum del engranaje de contacto. Esta diferencia crea un hueco crítico llamado "holgura".

Prevención de las interferencias dentales

Esta holgura garantiza que la punta de un diente de un engranaje nunca golpee la raíz de su diente gemelo. Sin este espacio, los engranajes se atascarían y fallarían rápidamente. Esto es especialmente importante para un engranaje accionado sometido a una carga elevada.

Este pequeño detalle evita fallos catastróficos. Destaca por qué la precisión en la fabricación de engranajes es tan esencial. Nuestra atención a las tolerancias estrictas garantiza que esta holgura sea siempre perfecta.

| Aspecto | Objetivo funcional | Consecuencia del error |

|---|---|---|

| Compromiso | Transmisión fluida de la potencia y reparto de la carga | Ruido, vibraciones, ineficacia |

| Liquidación | Evita que la punta del diente golpee la raíz | Atasco, tensión, desgaste |

| Lubricación | Permite que el lubricante proteja las superficies | Sobrecalentamiento, fallo prematuro |

El addendum y el dedendum no son sólo medidas. Definen cómo interactúan los engranajes. El addendum gestiona el engrane y el contacto, mientras que el dedendum crea el espacio libre crucial para evitar interferencias y permitir la lubricación. Este equilibrio es fundamental para la funcionalidad de los engranajes.

¿Cuáles son las principales propiedades de los materiales de un engranaje accionado?

Elegir el material adecuado para un engranaje motriz es un acto de equilibrio. Se necesita rendimiento, longevidad y rentabilidad. No se trata solo de elegir el metal más resistente.

El material adecuado debe satisfacer unas exigencias operativas específicas. Estas son las propiedades fundamentales que siempre evaluamos en PTSMAKE.

Propiedades clave de rendimiento

Una elevada dureza superficial es crucial. Combate directamente el desgaste y las picaduras producidas por el contacto constante. Sin embargo, el núcleo debe seguir siendo duro. Esto evita que los dientes se rompan bajo cargas de choque repentinas.

Longevidad y coste

La resistencia a la fatiga garantiza que el engranaje resista millones de ciclos. Por último, una buena maquinabilidad es esencial. Ayuda a mantener unos costes de fabricación razonables, un factor que siempre tenemos en cuenta para nuestros clientes.

| Propiedad | Importancia para el engranaje motriz |

|---|---|

| Dureza de la superficie | Resiste el desgaste y las picaduras |

| Resistencia del núcleo | Previene la rotura de los dientes |

| Resistencia a la fatiga | Soporta ciclos de carga repetidos |

| Maquinabilidad | Impacto en el coste de producción |

Una mirada más profunda a los tratamientos materiales

El engranaje motriz perfecto suele tener propiedades contradictorias. Necesita una superficie muy dura para resistir el desgaste, pero un núcleo más blando y resistente para absorber los impactos. Esto rara vez se encuentra en un material base.

Por eso el tratamiento térmico es tan importante en la fabricación de engranajes. Procesos como cementación8 crean esta combinación ideal. Modifican la superficie del acero, haciéndolo increíblemente duro, mientras que el núcleo sigue siendo dúctil.

Acero cementado frente a acero endurecido en toda su masa

Veamos dos opciones comunes. El acero cementado es un buen ejemplo de material cementado. Tiene una superficie de alto contenido en carbono, extremadamente dura, y un núcleo resistente de bajo contenido en carbono. Esto lo hace excelente para aplicaciones de alta tensión.

El acero endurecido tiene una dureza uniforme desde la superficie hasta el núcleo. Proporciona una buena resistencia general y al desgaste. Sin embargo, puede ser más frágil y susceptible a la fractura por cargas de choque que el acero carburizado. La mejor elección depende siempre del perfil de carga del engranaje accionado.

| Tipo de acero | Dureza de la superficie | Resistencia del núcleo | Lo mejor para |

|---|---|---|---|

| Acero carburizado | Muy alta | Alta | Altas cargas de choque, gran desgaste |

| Acero endurecido | Alta | Moderado | Cargas constantes, desgaste moderado |

Para un engranaje accionado, la selección de materiales consiste en equilibrar necesidades contrapuestas. Hay que sopesar la dureza de la superficie frente a la tenacidad del núcleo y la resistencia a la fatiga frente a la mecanizabilidad y el coste. La elección final depende siempre de las exigencias específicas de la aplicación.

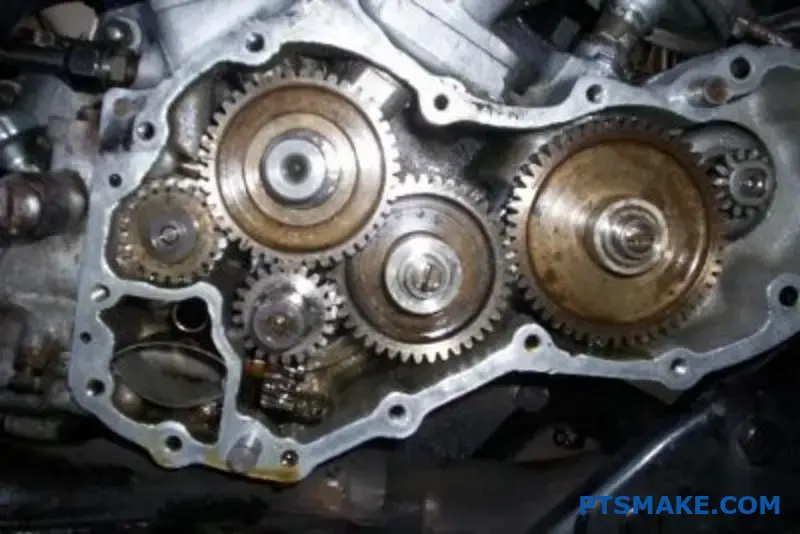

¿Cuáles son las principales categorías de engranajes accionados según la orientación de los ejes?

El primer paso en la selección de marchas es sencillo. ¿Cómo están orientados los ejes? Esta pregunta es el punto de partida de cualquier diseño mecánico que incluya engranajes.

Su respuesta situará el engranaje motriz requerido en una de las tres categorías fundamentales. Esta clasificación inicial dicta el camino a seguir en el diseño.

Ejes paralelos

Cuando los ejes corren paralelos, se utilizan engranajes rectos o helicoidales. Son la disposición más común para transmitir potencia y cambiar la velocidad o el par.

Ejes con y sin intersección

Para los ejes que se cruzan, la elección es diferente. Esta configuración es crucial para cambiar la dirección del flujo de potencia.

Una simple tabla puede aclararlo:

| Orientación del eje | Tipos de engranajes comunes | Aplicación principal |

|---|---|---|

| En paralelo | Recto, helicoidal | Modificación de la velocidad y el par |

| Intersección | Bisel | Cambio de dirección de la energía |

| No paralelas, sin intersección | Tornillo sin fin, hipoide | Altas relaciones de reducción, ejes desplazados |

Este marco es el primer filtro del proceso de selección de marchas.

En PTSMAKE, siempre empezamos las conversaciones con los clientes con esta pregunta fundamental. Acertar desde el principio con la orientación de los ejes evita importantes rediseños y costosos errores posteriores. Es un primer paso innegociable.

Engranajes de ejes paralelos en profundidad

Para ejes paralelos, la elección entre engranajes rectos y helicoidales se reduce a las características específicas de la aplicación. Los engranajes rectos son más sencillos y económicos para velocidades moderadas.

Los engranajes helicoidales, con sus dientes en ángulo, proporcionan un funcionamiento más suave y silencioso. Por eso son ideales para aplicaciones de alta velocidad o sensibles al ruido, como las transmisiones de automóviles.

Explicación de los engranajes de ejes entrecruzados

Los engranajes cónicos son la solución ideal cuando los ejes se cruzan, normalmente en un ángulo de 90 grados. Su forma cónica está diseñada específicamente para transferir potencia entre ejes perpendiculares.

La precisión de estos engranajes es fundamental. En nuestros proyectos anteriores, hemos visto que incluso pequeñas imprecisiones en el ángulo del cono pueden provocar un desgaste prematuro y el fallo del sistema.

Ejes no paralelos y sin intersección

Esta categoría es para geometrías más complejas. Los engranajes helicoidales e hipoidales resuelven el reto de transmitir potencia entre ejes que están desplazados y no se cruzan.

Estos engranajes permiten elevadas relaciones de reducción en un espacio compacto. El contacto deslizante entre los dientes requiere una cuidadosa selección de materiales y lubricación. En teoría superficie de paso9 de estos engranajes es lo que permite la transferencia de movimiento a través de ejes no intersecantes, una solución geométrica verdaderamente única.

Comprender la orientación de su eje es el primer paso más crítico. Esta única decisión sobre ejes paralelos, de intersección o no paralelos dicta qué familia de engranajes motrices es la adecuada. Afecta directamente a la disposición del sistema, el rendimiento, la eficiencia y el coste, y constituye la base de su diseño.

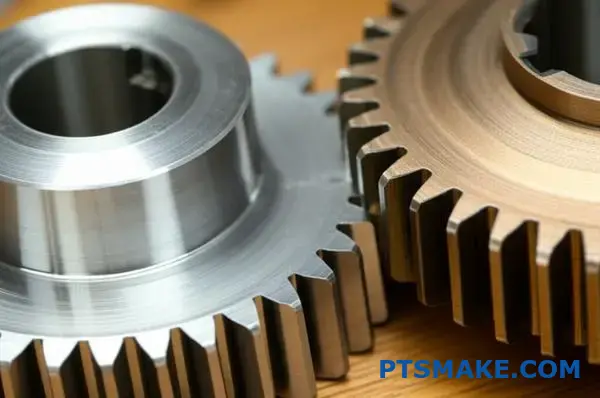

¿Cómo se comparan en la práctica los engranajes rectos, helicoidales y de doble hélice?

La elección del equipo adecuado se reduce al equilibrio entre rendimiento, coste y complejidad. Cada tipo tiene una aplicación práctica distinta.

Los engranajes rectos son los más sencillos y rentables. Los engranajes helicoidales ofrecen un funcionamiento más suave y silencioso. Los engranajes helicoidales dobles ofrecen las ventajas de los engranajes helicoidales sin sus inconvenientes.

He aquí una rápida comparación:

| Tipo de engranaje | Principales características prácticas | Contrapartidas comunes |

|---|---|---|

| Espuela | Sencillo y barato | Ruidoso, menor carga |

| Helicoidal | Silencioso, alta carga | Crea empuje axial |

| Doble helicoidal | Silencioso, sin empuje | Complejo, caro |

Esta elección repercute directamente en el rendimiento y el presupuesto de su máquina.

Analicemos las ventajas y desventajas prácticas. Los engranajes rectos son fáciles de fabricar. Por eso son una buena opción para aplicaciones en las que el ruido no es un problema importante y el coste es un factor clave.

Los engranajes helicoidales, con sus dientes en ángulo, engranan más gradualmente. Esto se traduce en menos vibraciones y un funcionamiento más silencioso. Sin embargo, este diseño en ángulo crea empuje axial10. Esta fuerza lateral debe gestionarse con cojinetes adecuados, lo que añade complejidad y coste a su montaje.

Los engranajes de doble hélice, o en espiga, son la mejor solución. Utilizan dos juegos de dientes helicoidales opuestos. Este ingenioso diseño anula internamente el empuje axial. Se obtienen las ventajas de suavidad y alta carga de los engranajes helicoidales sin la gestión de la fuerza externa.

En proyectos anteriores de PTSMAKE, hemos visto que el coste de fabricación de los engranajes de doble hélice es significativamente superior al de los engranajes rectos.

Esto se debe a la compleja geometría. La decisión depende a menudo de las exigencias específicas del sistema de engranajes accionado.

| Criterios | Engranaje recto | Engranaje helicoidal | Engranaje helicoidal doble |

|---|---|---|---|

| Nivel de ruido | Alta | Bajo | Muy bajo |

| Capacidad de carga | Bien | Mejor | Mejor |

| Coste de fabricación | Bajo | Medio | Alta |

| Empuje axial | Ninguno | Sí | Ninguno |

| Caso típico | Transportadores sencillos | Transmisiones de automoción | Maquinaria pesada |

En última instancia, la mejor opción es la que satisface sus necesidades de rendimiento sin sobredimensionar la solución.

La elección del engranaje es una decisión de diseño fundamental. Los engranajes rectos ofrecen simplicidad y bajo coste. Los engranajes helicoidales ofrecen un rendimiento silencioso y de alta carga, pero generan empuje axial. Los engranajes helicoidales dobles eliminan el empuje, pero son los más caros de producir.

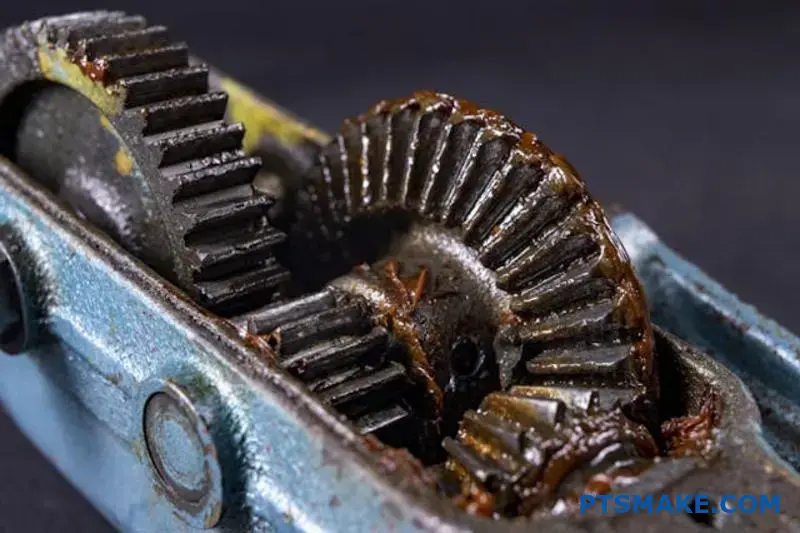

¿Cuándo debe elegirse un engranaje cónico o de inglete?

La razón principal para elegir un engranaje cónico o de inglete es sencilla. Necesita cambiar la dirección de la transmisión de potencia. La mayoría de las veces, esto significa realizar un giro de 90 grados.

Mientras que otros tipos de engranajes se encargan de ejes paralelos, los engranajes cónicos son especialistas en ejes que se cruzan. Son la solución ideal para aplicaciones en ángulo recto. Los engranajes de inglete son un tipo específico de engranaje cónico.

La diferencia clave radica en su relación de transmisión.

| Tipo de engranaje | Relación de transmisión | Uso principal |

|---|---|---|

| Engranaje de inglete | 1:1 | Sólo cambio de dirección |

| Engranaje cónico | Cualquier | Cambio de dirección, velocidad y par |

Esta distinción es crucial para seleccionar el componente adecuado para su diseño.

Inglete vs. Bisel: La relación lo es todo

Vamos a desglosarlo un poco más. La elección influye directamente en la velocidad y el par de su máquina. Es un detalle que siempre confirmamos con los clientes de PTSMAKE antes de iniciar la producción.

Engranajes de inglete para un cambio de dirección sencillo

Los engranajes de inglete son un par emparejado. Ambas tienen el mismo número de dientes y sus ejes están separados 90 grados. Como la relación es exactamente 1:1, la velocidad y el par de la rueda conducida son idénticos a los de la rueda motriz.

Piense en un sencillo sistema transportador. Un engranaje de inglete puede transferir potencia de un eje de transmisión horizontal a otro vertical para accionar rodillos, sin alterar la velocidad del transportador.

Engranajes cónicos para tareas más complejas

Otros engranajes cónicos ofrecen más flexibilidad. Cambiando el número de dientes de la rueda motriz y la conducida, se puede modificar la relación. Esto permite modificar la velocidad y el par al girar la curva. La geometría del cono de paso11 determina esta relación.

El mejor ejemplo es un diferencial de automóvil. Utiliza engranajes cónicos para transmitir potencia a las ruedas en un ángulo de 90 grados. Y lo que es más importante, permite que la rueda exterior gire más rápido que la interior durante un giro.

| Ejemplo de aplicación | Ratio requerido | Engranaje adecuado |

|---|---|---|

| Mecanismo de perforación manual | 1:1 | Engranaje de inglete |

| Diferencial de automoción | Variable | Engranaje cónico |

| Accionamiento industrial en ángulo recto | >1:1 o <1:1 | Engranaje cónico |

En resumen, los engranajes cónicos son perfectos para cambios direccionales de 90 grados y relación 1:1. Para aplicaciones que requieren un cambio de velocidad o par junto con el cambio direccional, la elección necesaria son otros engranajes cónicos. Sus requisitos mecánicos específicos dictarán la solución.

¿Qué aplicaciones específicas requieren reductores de tornillo sinfín?

Dos características clave hacen que los engranajes helicoidales sean esenciales para determinados trabajos. En primer lugar, ofrecen enormes relaciones de transmisión en un solo paso. Piense en 100:1, algo difícil de conseguir de otro modo.

En segundo lugar, son autoblocantes. Esto significa que el engranaje de salida no puede accionar el tornillo sin fin de entrada. Se trata de una característica de seguridad fundamental.

Características principales

Estas características impulsan su selección en aplicaciones exigentes. Proporcionan tanto una reducción masiva de la velocidad como un frenado inherente.

| Característica | Descripción |

|---|---|

| Ratio alto | Consigue una reducción significativa de la velocidad y una multiplicación del par en un espacio compacto. |

| Cierre automático | Evita que la carga retropropulse el motor, mejorando la seguridad y el control. |

Esta combinación es única en el mundo de los engranajes.

Los conjuntos de tornillo sin fin y rueda no son sólo un concepto teórico. Vemos cómo resuelven problemas del mundo real. Su mecánica única es perfecta para industrias específicas en las que la precisión y la seguridad no son negociables. La alta fricción entre el tornillo sinfín y el engranaje accionado crea estas valiosas propiedades.

Aplicaciones en acción

En proyectos anteriores, hemos visto cómo estos engranajes se utilizaban donde otros sistemas fracasarían. Su sencillez y eficacia son difíciles de igualar para determinadas tareas.

Sistemas de transporte

Las cintas transportadoras suelen necesitar una gran reducción de velocidad. Un motor de alta velocidad debe ralentizarse para mover la cinta a un ritmo utilizable. Un engranaje helicoidal lo consigue fácilmente en una sola etapa. Además, la función de autobloqueo mantiene la cinta fija cuando el motor se detiene.

Mecanismos de elevación

Piense en ascensores o elevadores de material. La seguridad es la máxima prioridad. Si falla la corriente, el autobloqueo del tornillo sin fin impide la caída de la cabina. El alto rozamiento por deslizamiento12 entre los componentes crea este efecto de frenado. Es una medida de seguridad integrada.

| Aplicación | Característica principal utilizada | Beneficio clave |

|---|---|---|

| Ascensores | Cierre automático | Seguridad (evita la caída libre) |

| Cintas transportadoras | Alta relación de transmisión | Control de velocidad y aumento del par |

| Cabezales Tuning | Cierre automático | Mantiene la posición (se mantiene afinado) |

Los reductores de tornillo sin fin se eligen por su combinación única de reducción de velocidad de alta relación y capacidad de autobloqueo. Estas dos características los hacen indispensables para aplicaciones que requieren un control preciso, un diseño compacto y una seguridad inherente, desde transportadores industriales hasta ascensores.

¿Cómo estructuran los sistemas de engranajes planetarios el flujo de energía de forma única?

Los sistemas de engranajes planetarios son maravillas de la ingeniería. Su flujo de potencia no se parece al de ningún otro tren de engranajes. Todo procede de tres componentes básicos.

Los protagonistas

El engranaje solar está en el centro. Los engranajes planetarios orbitan alrededor del engranaje solar. La corona dentada rodea todo el conjunto.

Al elegir qué parte mantener quieta, a cuál dar energía y de cuál tomarla, cambias por completo el resultado. Esta versatilidad es su punto fuerte.

| Componente | Papel en el sistema |

|---|---|

| Sun Gear | La marcha central motriz o estacionaria |

| Planet Gears | Orbita el engranaje solar, engranando con el sol y el anillo |

| Engranaje de anillo | El engranaje exterior con dentado interior |

Esta configuración permite múltiples relaciones de transmisión desde una única unidad compacta.

Versatilidad y potencia

La verdadera genialidad de un sistema planetario es su adaptabilidad. No es sólo un conjunto de engranajes. Es una plataforma configurable para gestionar el par y la velocidad. La relación entre la entrada, la salida y un componente fijo define su función.

En PTSMAKE, a menudo lo aprovechamos para aplicaciones personalizadas. Nos permite cumplir requisitos de movimiento complejos en espacios muy reducidos.

Modos de funcionamiento

La forma de utilizar los componentes determina el resultado. Por ejemplo, la fijación de la corona dentada y el accionamiento del engranaje planetario crean una reducción específica. Los engranajes planetarios transmiten el par coaxial13 salida. El portasatélites actúa como componente final del engranaje accionado.

| Componente fijo | Componente de entrada | Componente de salida | Resultado |

|---|---|---|---|

| Engranaje de anillo | Sun Gear | Planet Carrier | Reducción de velocidad |

| Sun Gear | Engranaje de anillo | Planet Carrier | Reducción de velocidad |

| Planet Carrier | Sun Gear | Engranaje de anillo | Inversión y reducción |

La ventaja coaxial

Este sistema también ofrece una increíble densidad de potencia. Varios engranajes planetarios comparten la carga. Esto significa que un paquete pequeño puede manejar un par inmenso.

Además, los ejes de entrada y salida son coaxiales. Comparten la misma línea central. Esto simplifica considerablemente el diseño de transmisiones y otras máquinas complejas.

Los sistemas de engranajes planetarios estructuran el flujo de potencia mediante la interacción de un sol, planetas y corona dentada. Su capacidad única para configurarse para diferentes salidas, combinada con una alta densidad de potencia y un diseño coaxial, los hace excepcionalmente versátiles para maquinaria compleja.

¿Qué distingue a un engranaje de transmisión interna de uno de transmisión externa?

Al diseñar un sistema, la elección entre tipos de engranajes es crucial. Es una decisión práctica que lo afecta todo. El tamaño final, el coste y el rendimiento de su producto están en juego.

Los engranajes externos son el estándar conocido. Los engranajes internos ofrecen ventajas únicas, pero plantean retos. Comprender estas ventajas y desventajas es fundamental.

Principales diferencias de diseño

Desglosemos las principales diferencias desde el punto de vista del diseño. Esto le ayudará a saber cuál se adapta mejor a su proyecto.

| Característica | Engranaje interno | Engranaje externo |

|---|---|---|

| Talla | Huella más compacta | Requiere más espacio |

| Fabricación | Complejo, especializado | Más sencillo, ampliamente disponible |

| Rendimiento | Mayor relación de contacto | Rendimiento estándar |

| Coste | Generalmente superior | Más rentable |

Esta tabla muestra el equilibrio fundamental. La compacidad suele estar reñida con la sencillez de fabricación.

Aplicación práctica y fabricación

Desde un punto de vista práctico, los engranajes externos son la opción preferida para muchos proyectos. Su proceso de fabricación es sencillo. Esta sencillez suele reducir los costes y los plazos de entrega, un factor crítico para muchos clientes con los que trabajamos en PTSMAKE. Son fáciles de fabricar y montar, lo que los convierte en bestias de carga fiables.

Los engranajes internos resuelven otra serie de problemas. Su principal ventaja es que crean una transmisión por engranajes muy compacta. Esto se debe a que el engranaje accionado engrana internamente, lo que ahorra mucho espacio. También proporcionan un relación de contacto14lo que significa que se engranan más dientes a la vez. Esto permite un funcionamiento más suave y una mayor capacidad de carga.

Elegir el equipo adecuado

La dificultad de fabricar engranajes interiores es una consideración importante. Cortar dientes en una superficie interior requiere herramientas y conocimientos especializados. Esta complejidad repercute directamente en el coste final de la pieza. En proyectos anteriores de PTSMAKE, sopesamos estos factores cuidadosamente con nuestros clientes. La aplicación siempre dicta la mejor elección.

He aquí algunos ejemplos comunes:

| Tipo de engranaje | Ejemplos de aplicación |

|---|---|

| Engranaje interno | Sistemas de engranajes planetarios en robótica, transmisiones automáticas, engranajes de bujes de bicicleta. |

| Engranaje externo | Maquinaria industrial sencilla, sistemas de cintas transportadoras, mecanismos de relojes tradicionales. |

Para un brazo robótico de alto par en el que el espacio es mínimo, un engranaje interno suele ser la única opción viable. Para un sistema de transmisión de potencia sencillo, un engranaje externo suele ser la solución más práctica y económica.

En resumen, su elección depende de las prioridades del proyecto. Los engranajes externos ofrecen soluciones estándar y rentables. Los engranajes internos ofrecen diseños compactos de alto rendimiento para aplicaciones más especializadas en las que el espacio y la capacidad de carga son factores de diseño críticos.

¿Cuáles son los modos de fallo habituales en los distintos tipos de engranajes?

Comprender las averías de los engranajes es crucial. No se trata sólo de una pieza rota. Se trata de encontrar la causa raíz. Los fallos pueden clasificarse en grupos claros. Esto ayuda a diagnosticar los problemas con mayor rapidez.

En PTSMAKE clasificamos los fallos para mejorar nuestros diseños. Los principales grupos son desgaste, fatiga, rotura y flujo de plástico. Un engranaje bien fabricado resiste mejor estos fenómenos.

| Categoría de fallo | Descripción |

|---|---|

| Desgaste dental | Pérdida gradual de material |

| Fatiga superficial | Agrietamiento por esfuerzos repetidos |

| Rotura de dientes | Fractura repentina y catastrófica |

| Flujo de plástico | Deformación del material de la superficie |

Para prevenir los fallos, primero debemos comprenderlos. Desglosemos las categorías comunes que vemos en los sistemas de engranajes. Cada una tiene causas y señales distintas.

Desgaste dental

Se trata de la lenta eliminación de material de los dientes de los engranajes. Suele ocurrir con el paso del tiempo.

Desgaste abrasivo

El desgaste abrasivo se produce cuando partículas duras contaminan el lubricante. Estas partículas actúan como papel de lija, rayando las superficies de los engranajes. Una filtración adecuada es clave para la prevención.

Desgaste adhesivo

El desgaste por adherencia se produce cuando las superficies de los dientes de los engranajes se sueldan entre sí y luego se desgarran. Suele estar causado por cargas elevadas y una lubricación deficiente. Se crea una superficie rugosa.

Fatiga superficial

Es el resultado de ciclos de tensión repetidos en la superficie del diente. Comienza con pequeñas grietas que crecen con el tiempo.

Picaduras y desconchados

Las picaduras crean pequeñas cavidades en la superficie del diente. A medida que estas picaduras crecen y se unen, pueden dar lugar a desconchados15donde se desprenden grandes trozos de material. Se trata de un modo de fallo habitual.

Rotura de dientes

Se trata de un fallo más grave y repentino.

Fatiga de flexión

La tensión de flexión repetida en la raíz del diente puede provocar la formación de una grieta. La grieta crece con cada ciclo hasta que el diente se rompe por completo.

Rotura por sobrecarga

Esto ocurre cuando la carga que soporta el engranaje supera su resistencia. Se produce una fractura repentina y frágil del diente.

| Modo de fallo | Causa común | Estrategia de prevención |

|---|---|---|

| Desgaste abrasivo | Lubricante contaminado | Mejor filtración, carcasa sellada |

| Desgaste adhesivo | Mala lubricación, carga elevada | Utilizar lubricante adecuado, reducir la carga |

| Picaduras | Tensión de contacto elevada | Mejora de la geometría de los engranajes, mejor material |

| Rotura por sobrecarga | Cargas de choque, atasco repentino | Protección contra sobrecargas, materiales más resistentes |

Clasificar los fallos de los engranajes en desgaste, fatiga, rotura y flujo de plástico permite realizar un diagnóstico preciso. Comprender que causas como la desalineación o una lubricación deficiente provocan fallos específicos es el primer paso para construir sistemas más fiables y evitar tiempos de inactividad.

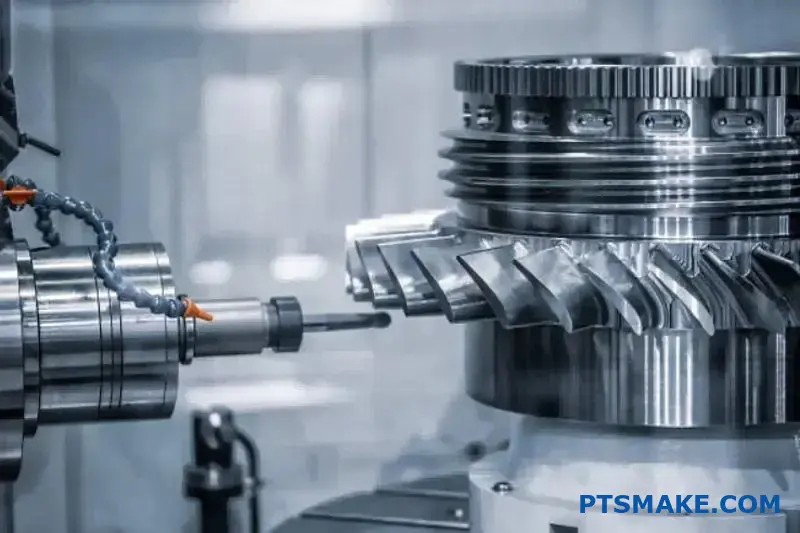

¿Cómo se clasifican los procesos de fabricación de engranajes para su selección práctica?

Elegir el proceso de fabricación de engranajes adecuado puede parecer complejo. Una forma práctica de simplificarlo es agrupar los métodos por su resultado y coste. Esto le ayudará a adaptar el proceso a las necesidades específicas de su aplicación.

Podemos clasificarlos en tres categorías principales.

Conformado de piezas en bruto

Estos métodos, como la fundición o la forja, sirven para crear la forma inicial del engranaje. Son rentables para grandes volúmenes, pero ofrecen menor precisión.

Mecanizado para uso general

Procesos como el tallado con fresa madre y el conformado cortan los dientes en la pieza en bruto. Proporcionan una buena precisión para la mayoría de las necesidades industriales.

Acabado de alta precisión

El rectificado y el lapeado afinan los dientes del engranaje. Estos pasos son caros pero necesarios para aplicaciones que exigen alta precisión y bajo nivel de ruido, como un engranaje de accionamiento crítico.

La relación precisión-coste

En PTSMAKE orientamos a nuestros clientes sobre el equilibrio crucial entre la precisión de los engranajes y el coste de fabricación. No siempre se trata de elegir la mayor precisión; se trata de seleccionar la precisión adecuada para el trabajo. Esta decisión influye directamente en el presupuesto y los plazos del proyecto.

Procesos de formación: La base

Los métodos de conformado como la forja crean piezas brutas de engranajes resistentes. La precisión es baja, normalmente en torno a AGMA Q5-Q7. Sin embargo, son ideales para producir grandes cantidades de piezas en bruto que se mecanizarán posteriormente. Este método en dos fases suele ser muy rentable.

Procesos de mecanizado: El caballo de batalla

El mecanizado, que incluye el fresado y el conformado, es el método más común. Ofrece una precisión fiable para una amplia gama de aplicaciones, normalmente en la gama AGMA Q8-Q11. Este es el punto óptimo para la maquinaria industrial general, donde el rendimiento y el coste están equilibrados.

Procesos de acabado: El toque final

En aplicaciones aeroespaciales o médicas, el acabado es esencial. Procesos como el rectificado y el lapeado alcanzan una precisión extremadamente alta (AGMA Q12+). Este nivel de precisión cinemática16 garantiza un funcionamiento silencioso y suave, pero tiene un coste significativamente mayor.

El cuadro siguiente resume esta compensación.

| Grupo de procesos | Precisión típica (AGMA) | Coste relativo | Lo mejor para... |

|---|---|---|---|

| Formando | P5 - P7 | Bajo | Piezas brutas de gran volumen, piezas no críticas |

| Mecanizado | P8 - P11 | Medio | Aplicaciones industriales generales |

| Acabado | P12 - P15 | Alta | Aeroespacial, sistemas silenciosos |

En esencia, clasificar los procesos de fabricación por resultados y costes simplifica la selección. El conformado es para piezas brutas de bajo coste, el mecanizado para engranajes de uso general y el acabado para aplicaciones de alta precisión. La elección final siempre implica un compromiso entre los requisitos de rendimiento y el presupuesto.

¿Qué estructuras de tratamiento térmico se aplican a los engranajes accionados?

Elegir el tratamiento térmico adecuado es crucial. Define la vida útil de un engranaje accionado. El objetivo es un equilibrio perfecto. Necesitamos dureza para resistir al desgaste. También necesitamos dureza para evitar fracturas.

No se trata de una solución única. La elección depende totalmente del trabajo específico del equipo. En PTSMAKE, adaptamos el tratamiento a las exigencias de la aplicación.

He aquí un breve resumen de los dos enfoques principales:

| Tipo de tratamiento | Objetivo principal | Propiedad principal |

|---|---|---|

| Cementación | Superficie dura y resistente al desgaste | Resistente y dúctil |

| Mediante el endurecimiento | Dureza y resistencia uniformes | Propiedades uniformes |

Esto garantiza que el engranaje accionado funcione de forma fiable con la carga prevista.

Exploremos estos métodos desde un punto de vista práctico. La decisión no sólo afecta al rendimiento, sino también a la complejidad y el coste de fabricación. Es un debate clave que mantenemos con los clientes al principio de la fase de diseño.

Técnicas de cementación

La cementación crea un componente de doble estructura. Se obtiene un exterior duro para el desgaste y un interior resistente que absorbe los impactos. Esto es ideal para aplicaciones de alto estrés donde el impacto y el desgaste de la superficie son las principales preocupaciones.

Carburación

Este proceso consiste en añadir carbono a la superficie del acero bajo en carbono. La pieza se calienta en una atmósfera rica en carbono. El resultado es una carcasa exterior extremadamente dura, perfecta para soportar grandes cargas de contacto sin desgastarse rápidamente.

Nitruración

La nitruración utiliza nitrógeno para endurecer la superficie. Es un proceso a baja temperatura, lo que significa menos riesgo de distorsión. Esto lo convierte en una opción excelente para un engranaje accionado de precisión en el que las tolerancias estrechas son críticas después del tratamiento. El sitio transformación martensítica17 es menos preocupante en lo que respecta a la distorsión.

Mediante el endurecimiento

El temple pasante, como su nombre indica, endurece todo el engranaje de manera uniforme. El engranaje se calienta y luego se templa. Este método es más sencillo y a menudo más rentable. Es el más adecuado para aplicaciones con menor tensión de contacto en las que la resistencia general y la resistencia a la fatiga son más importantes que la durabilidad extrema de la superficie.

| Característica | Carburación | Nitruración | Mediante el endurecimiento |

|---|---|---|---|

| Dureza de la superficie | Muy alta | Alta | Moderado |

| Resistencia del núcleo | Alta | Alta | Moderado |

| Riesgo de distorsión | Alta | Bajo | Medio |

| Lo mejor para | Cargas pesadas | Piezas de precisión | Tensión uniforme |

La elección entre el cementación en caja y el cementación por penetración para un engranaje depende de las tensiones de funcionamiento específicas. La cementación en caja destaca en situaciones de alto desgaste, mientras que el endurecimiento pasante proporciona una resistencia constante para aplicaciones de baja carga, garantizando un rendimiento y una longevidad óptimos.

¿Cómo varían los sistemas de lubricación según las distintas aplicaciones de los engranajes?

Elegir la lubricación adecuada no es una tarea de talla única. El método debe ajustarse a las exigencias de la aplicación. La velocidad y la carga son los dos factores más críticos.

Determinan si basta con una simple aplicación de grasa. O si se necesita un sistema más complejo. Esta elección influye directamente en la vida útil y el rendimiento de los engranajes. Exploremos los tipos más comunes.

Lubricación con grasa

La grasa es ideal para situaciones de baja velocidad y baja carga. Suele usarse en unidades selladas que están "lubricadas de por vida". Piense en las cajas de engranajes de pequeños electrodomésticos. El mantenimiento es mínimo, lo que supone una gran ventaja.

Lubricación por salpicadura

Para velocidades y cargas moderadas, es habitual la lubricación por salpicadura. Este sistema se utiliza en muchas cajas de engranajes industriales cerradas. Un engranaje, o un deflector unido a él, se sumerge en un baño de aceite. Salpica lubricante sobre otros componentes.

Lubricación forzada (a presión)

Los sistemas de alta velocidad y alta carga requieren una solución más robusta. La lubricación forzada bombea activamente aceite a los puntos de contacto críticos. Esto incluye rodamientos y engranajes. Este método garantiza una lubricación uniforme para cada componente. También proporciona refrigeración y filtración esenciales.

Los sistemas de lubricación forzada son los más precisos. En estos entornos de alta tensión, todos los componentes deben funcionar a la perfección. Esto incluye los inyectores de aceite, las bombas y los filtros.

En PTSMAKE mecanizamos componentes para estos complejos sistemas. Las tolerancias son increíblemente ajustadas. Cualquier fallo puede provocar daños catastróficos.

Una de las principales ventajas es la disipación del calor. El aceite circulante arrastra el calor generado por la fricción. Esto es vital en aplicaciones de alto rendimiento. Sin él, los engranajes se sobrecalentarían rápidamente y fallarían.

El sistema también filtra el lubricante. Elimina las partículas metálicas y los contaminantes. Esto mantiene el aceite limpio y prolonga la vida útil de los engranajes. El correcto funcionamiento del par de engranajes motriz y conducido depende de este aceite limpio. Este es un concepto fundamental en Tribología18.

Podemos comparar estos métodos directamente.

| Método de lubricación | Velocidad típica | Carga típica | Complejidad y coste | Aplicación típica |

|---|---|---|---|---|

| Grasa | Bajo (<2 m/s) | Bajo a moderado | Bajo | Reductores estancos, uso intermitente |

| Salpicaduras | Moderado (2-12 m/s) | Moderado | Medio | Reductores industriales cerrados |

| Forzado (presión) | Alta (>12 m/s) | Alta | Alta | Transmisiones de automóviles, turbinas |

Esta tabla ayuda a nuestros clientes a entender las ventajas y desventajas. Adaptar el sistema a la aplicación es clave para la fiabilidad y la rentabilidad.

La selección de la lubricación adecuada depende en gran medida de la velocidad y la carga del engranaje. Una simple grasa sirve para aplicaciones lentas, mientras que los sistemas de alto rendimiento exigen una compleja lubricación forzada para refrigeración y filtración, que garantice la longevidad y fiabilidad de cada engranaje, incluido el engranaje accionado.

¿Cómo se calcula la relación de transmisión de un tren simple?

Calcular la relación de transmisión de un tren de engranajes simple es sencillo. Es un concepto fundamental en ingeniería mecánica. Este cálculo le ayudará a comprender el rendimiento.

Todo el proceso se basa en una fórmula sencilla. Basta con contar los dientes de dos engranajes.

La fórmula básica

La relación se halla dividiendo el número de dientes en el engranaje accionado por el número de dientes de la rueda motriz. El engranaje motriz es el que recibe la fuerza.

Una guía sencilla

- Identifique la marcha motriz (entrada).

- Identificar los engranaje accionado (salida).

- Cuenta los dientes de ambos.

- Aplica la fórmula.

He aquí una referencia rápida:

| Tipo de engranaje | Descripción |

|---|---|

| Equipo de conducción | El engranaje que se acciona e inicia el movimiento. |

| Engranaje motriz | Engranaje girado por el engranaje motriz. |

El resultado es la relación de transmisión.

Entender la fórmula es sólo el principio. El verdadero valor reside en saber qué significa esta relación para el rendimiento de su máquina. Controla directamente la relación entre velocidad y par.

Impacto en la velocidad de salida

La relación de transmisión determina la velocidad de salida. A mayor relación, menor velocidad de salida. La fórmula es:

Velocidad de salida = Velocidad de entrada / Relación de transmisión

Por ejemplo, una relación de 2:1 reduce la velocidad a la mitad. El engranaje conducido gira una vez por cada dos rotaciones del engranaje motriz. Esto es crucial para un control de precisión. En proyectos anteriores de PTSMAKE, lo hemos utilizado para conseguir velocidades de movimiento exactas.

Comprender la multiplicación del par

El par es la fuerza de rotación. La relación de transmisión también multiplica el par. Ignorando las pérdidas de eficiencia, la fórmula es:

*Par de salida = Par de entrada Relación de transmisión**

Este principio es la base de ventaja mecánica19. Permite que un motor pequeño mueva una carga pesada. Un motor engranaje accionado proporciona más par pero a menor velocidad.

La relación es inversa, como se muestra a continuación:

| Relación de transmisión | Efecto sobre la velocidad | Efecto sobre el par |

|---|---|---|

| > 1:1 | Disminuye | Aumenta |

| < 1:1 | Aumenta | Disminuye |

| 1:1 | Sin cambios | Sin cambios |

Este equilibrio es una consideración clave en cualquier proyecto de diseño de engranajes.

Para calcular la relación de transmisión hay que dividir los dientes de la rueda motriz por los de la rueda conducida. Este sencillo número determina la velocidad y el par de salida finales, permitiéndole manipular la fuerza y la velocidad para satisfacer las necesidades específicas de su aplicación.

¿Cómo rediseñaría una transmisión por engranajes para aumentar su eficacia?

Reducir la pérdida de energía es clave para conseguir una transmisión por engranajes más eficiente. Los pequeños cambios pueden dar lugar a ganancias significativas. No se trata de una única solución, sino de una serie de mejoras específicas.

De los engranajes rectos a los helicoidales

Cambiar de tipo de engranaje ofrece una gran ventaja. Los engranajes helicoidales ofrecen un funcionamiento más suave y silencioso y un mejor contacto.

El papel del acabado superficial

Una superficie más lisa significa menos fricción. Rectificar y pulir los dientes de los engranajes puede reducir drásticamente el derroche de energía.

| Estrategia | Beneficio principal |

|---|---|

| Engranajes helicoidales | Transmisión de potencia más suave |

| Rectificado | Menor fricción |

| Lubricación | Menor desgaste y calor |

| Rodamientos | Resistencia a la rotación minimizada |

Una mirada más profunda a la reducción de pérdidas

Lograr una mayor eficiencia requiere un enfoque polifacético. Cada componente desempeña un papel fundamental a la hora de minimizar la fricción y el derroche de energía. Es un sistema en el que cada detalle importa.

Optimizar el contacto entre engranajes

A menudo recomendamos los engranajes helicoidales en lugar de los engranajes rectos. Sus dientes en ángulo engranan más gradualmente. Esto reparte la carga sobre una superficie mayor, reduciendo la tensión y las pérdidas por fricción. En proyectos anteriores de PTSMAKE, este sencillo cambio ha mejorado la eficiencia.

La importancia de la lubricación

Una lubricación adecuada es crucial. Se trata de algo más que aplicar aceite. La ciencia de la Tribología20 demuestra que la viscosidad y la cantidad son fundamentales. Un exceso de lubricante puede provocar resistencia, mientras que una viscosidad incorrecta no consigue crear una película protectora. Esto es especialmente cierto para el engranaje accionado, que maneja la carga de salida.

Rodamientos y calidad de la superficie

Los rodamientos de alta calidad son imprescindibles. Minimizan la fricción rotacional, una fuente directa de pérdida de energía. También nos centramos en el acabado superficial. Mediante técnicas avanzadas de rectificado, creamos superficies de dientes de engranaje ultrasuaves que se deslizan entre sí con una resistencia mínima.

| Componente | Optimización clave | Impacto en la eficiencia |

|---|---|---|

| Engranajes | Cambiar a helicoidal | Reduce el impacto y la fricción |

| Lubricante | Viscosidad correcta | Crea una película estable, evita el arrastre |

| Rodamientos | Rodillo/bola de alta calidad | Reduce la fricción rotacional |

| Superficie | Rectificado de precisión | Minimiza la fricción microscópica |

Lograr una mayor eficiencia es un proceso sistemático. Implica mejorar la geometría de los engranajes, optimizar la lubricación, mejorar el acabado superficial y utilizar rodamientos de alta calidad. Cada paso contribuye a reducir la fricción y la pérdida total de energía del sistema.

¿Cómo se mitigan el ruido y las vibraciones de los engranajes en un sistema?

El ruido de los engranajes requiere una visión a nivel de sistema. No se trata sólo del engranaje en sí. Hay que tener en cuenta todo el conjunto.

Este enfoque lo tiene todo en cuenta, desde el diseño del engranaje hasta la carcasa. Factores como la precisión y la alineación de los engranajes desempeñan un papel fundamental. Un sistema bien diseñado minimiza el ruido desde el principio. Hay que tener muy en cuenta tanto el engranaje motriz como el conducido.

Una estrategia para todo el sistema

Pensar más allá de un único componente es clave. La reducción eficaz del ruido es el resultado de una estrategia holística.

| Acérquese a | Enfoque | Resultado |

|---|---|---|

| Nivel de componente | Una sola marcha | Reducción de ruido limitada |

| A nivel de sistema | Montaje completo | Rendimiento óptimo |

Esto garantiza un producto final más silencioso y fiable.

Para reducir realmente el ruido y las vibraciones, debemos analizar todo el sistema de transmisión de potencia. Es un problema que he ayudado a resolver a muchos clientes de PTSMAKE observando la situación en su conjunto.

Técnicas avanzadas de mitigación

Diseño y calidad del engranaje

El diseño del engranaje es su primera línea de defensa. Utilizar engranajes helicoidales en lugar de engranajes rectos puede aumentar significativamente el Ratio de contacto21. Esto permite una transferencia de potencia más suave y silenciosa.

También es fundamental mejorar la calidad de los engranajes. A menudo especificamos una clase AGMA más alta para la precisión. Una clase superior implica tolerancias más estrictas y un mejor acabado superficial, lo que reduce el ruido. Modificar el perfil del diente, por ejemplo añadiendo relieve en la punta o la raíz, también evita interferencias y reduce las vibraciones.

Alineación y alojamiento

La alineación perfecta no es negociable. Los engranajes, ejes o rodamientos desalineados son una de las principales fuentes de ruido. Esto incluye la posición del engranaje conducido con respecto al conductor. El montaje correcto es tan importante como la precisión de fabricación.

A menudo se subestima el papel de la carcasa. Una carcasa rígida con buenas características de amortiguación puede absorber las vibraciones antes de que se conviertan en ruido audible.

| Técnica de mitigación | Objetivo principal | Componente del sistema |

|---|---|---|

| Engranajes helicoidales | Aumentar la relación de contacto | Engranaje |

| Clase AGMA superior | Mejorar la precisión | Engranaje |

| Modificación del perfil de los dientes | Reducir las interferencias | Engranaje |

| Alineación correcta | Garantizar un mallado correcto | Montaje |

| Carcasa amortiguadora | Absorber las vibraciones | Vivienda |

Un control eficaz del ruido combina estas estrategias para obtener el mejor resultado.

La reducción eficaz del ruido de los engranajes es un reto a nivel de sistema. El éxito depende de la integración de opciones de diseño inteligentes, fabricación de alta precisión y montaje cuidadoso. Se trata de que todas las piezas funcionen juntas, no solo un componente aislado.

Analizar un caso práctico de fallo prematuro de un engranaje accionado.

Examinemos el fallo de la multiplicadora de un aerogenerador. Se trata de una aplicación crítica en la que una avería prematura resulta costosa. El engranaje principal falló después de sólo cinco años. La vida útil prevista era de veinte años.

Observaciones iniciales

Empezaremos por reunir los hechos básicos. El fallo no fue repentino. El rendimiento se degradó a lo largo de varios meses antes de detenerse por completo. Esto sugiere un mecanismo de fallo progresivo.

Datos clave

| Parámetro | Observación |

|---|---|

| Horario de atención al público | ~44.000 horas |

| Vida útil prevista | ~175.000 horas |

| Modo de fallo | Vibración excesiva, luego convulsión |

| Registro de mantenimiento | Regular, puntual |

Estos datos iniciales nos ayudan a encuadrar el problema. El engranaje no cumplió su vida útil a pesar de un mantenimiento adecuado.

Aplicación del procedimiento de análisis de fallos

En los proyectos de PTSMAKE seguimos un procedimiento estricto. Así nos aseguramos de no sacar conclusiones precipitadas. Aquí aplicamos la misma lógica para encontrar la verdadera causa. Un enfoque sistemático es crucial.

Paso 1: Examen visual y microscópico

En primer lugar, examinamos el engranaje motriz averiado. Los dientes del engranaje mostraban un deterioro superficial significativo. Había una clara evidencia de micropitting22 a través de los flancos del diente. No se trataba de una simple fractura por sobrecarga. El daño era consistente con la fatiga a largo plazo. Indicaba un problema con la película lubricante.

Paso 2: Análisis de lubricantes y residuos

A continuación, analizamos el aceite para engranajes. Nuestras pruebas de laboratorio detectaron una alta concentración de partículas metálicas. Esto confirmaba que se estaba produciendo un desgaste excesivo. La viscosidad del aceite también era inferior a la especificada. Esta era una señal de alarma importante. Una viscosidad más baja reduce la resistencia de la película lubricante.

Paso 3: Identificar la causa raíz

Recopilamos las pruebas. El fallo prematuro no se debió a un defecto del material ni a una carga de choque. La causa principal fue la falta de lubricación. Se utilizó un grado de lubricante incorrecto durante un servicio anterior. Esto provocó un espesor inadecuado de la película, un aumento de la fricción y, en última instancia, una fatiga catastrófica de la superficie.

| Causa potencial | Pruebas | Conclusión |

|---|---|---|

| Defecto material | El análisis del material mostró una composición correcta. | Descartado |

| Carga de choque | No hay evidencia de fractura súbita. | Descartado |

| Falta de lubricación | Micropitting generalizado, baja viscosidad del aceite. | Causa más probable |

Medidas correctoras propuestas

La solución va más allá de la simple sustitución de los equipos. Hay que actualizar los protocolos de mantenimiento. Esto incluye una verificación más estricta del lubricante. Formar al personal sobre la importancia de utilizar el grado de aceite correcto es esencial para evitar que se repita.

Este estudio de caso muestra cómo un análisis sistemático identificó el fallo de lubricación como la causa raíz, no un defecto de material. Diagnosticar correctamente el problema es clave para aplicar medidas correctivas eficaces y duraderas a cualquier sistema de engranajes accionado.

¿Cómo afecta la dilatación térmica al rendimiento de los engranajes en aplicaciones de alta temperatura?

En entornos de alta temperatura, los engranajes se enfrentan a una amenaza silenciosa: la dilatación térmica. Cuando el metal se calienta, crece. Este simple hecho tiene enormes consecuencias para los sistemas de engranajes.

El problema más inmediato es la reducción del juego. El juego es la pequeña separación entre los dientes de los engranajes. Es esencial para la lubricación y para evitar atascos.

Cuando los engranajes se dilatan, este espacio se reduce. Si desaparece por completo, los engranajes pueden atascarse y provocar un fallo catastrófico. Comprender esto es clave para un diseño fiable.

Las consecuencias de la desaparición del contragolpe

Cuando el juego se elimina por el calor, los engranajes empiezan a interferir. Esto aumenta la fricción, genera más calor y acelera el desgaste de todas las piezas, incluido el engranaje accionado.

| Estado del contragolpe | Consecuencia | Nivel de riesgo |

|---|---|---|

| Suficiente | Funcionamiento suave, lubricación adecuada | Bajo |

| Reducido | Aumento del ruido, la fricción y el calor | Medio |

| Cero/Negativo | Atasco, fallo de los dientes, agarrotamiento del sistema | Alta |

Este ciclo puede conducir rápidamente a una avería completa del sistema.

Gestión de la dilatación térmica en el diseño de engranajes

En PTSMAKE, gestionamos estos efectos mediante una cuidadosa ingeniería. No se trata de luchar contra la física, sino de diseñar pensando en ella. Tres estrategias clave son esenciales para el éxito.

Especificar mayor holgura en frío

La solución más directa es diseñar un juego inicial mayor a temperatura ambiente (juego en frío).

Este espacio adicional actúa como amortiguador. Garantiza que, incluso después de que los engranajes alcancen su temperatura de funcionamiento, quede un espacio suficiente para la lubricación y un engrane suave. Para calcularlo hay que conocer con precisión los materiales y las temperaturas.

La selección del material es crucial

Elegir los materiales adecuados es otro paso fundamental. Lo ideal es que el engranaje y su carcasa se expandan a velocidades similares.

Cada material tiene un Coeficiente de dilatación térmica23que dicta cuánto crece cuando se calienta. Nos centramos en seleccionar materiales con coeficientes compatibles para mantener las holguras en toda la gama de temperaturas de funcionamiento.

Esto se aplica tanto al engranaje motriz como al conducido, garantizando que se expandan de forma compatible entre sí y con la carcasa.

| Material | Aplicación típica Beneficio | Estabilidad térmica |

|---|---|---|

| Aleaciones de acero | Alta resistencia y durabilidad | Bien |

| Aleaciones de bronce | Buena lubricidad, menor fricción | Moderado |

| PEEK/Plásticos | Ligero, resistente a la corrosión | Varía |

Lubricación a alta temperatura

Por último, la lubricación no es negociable. Los lubricantes estándar pueden descomponerse o quemarse a altas temperaturas, dejando los engranajes desprotegidos.

Siempre especificamos lubricantes diseñados para entornos con altas temperaturas. Estos fluidos mantienen su viscosidad y su película protectora, reduciendo la fricción y ayudando a disipar el calor, incluso cuando las holguras son estrechas.

La reducción de la holgura por el calor es un riesgo grave. Puede provocar atascos y fallos. Un diseño inteligente con mayor juego en frío, materiales compatibles y una lubricación adecuada a altas temperaturas gestiona eficazmente esta amenaza, garantizando un rendimiento fiable del engranaje.

¿Cuándo es mejor un engranaje de plástico que uno de metal?

Elegir entre plástico y metal no consiste en saber cuál es "mejor". Se trata de cuál es el adecuado para su aplicación específica. Un engranaje accionado por plástico puede cambiar las reglas del juego en el contexto adecuado.

Piense en el silencioso zumbido de una impresora de oficina. Eso es plástico trabajando.

Ventajas clave en acción

Funcionamiento silencioso

Los engranajes de plástico amortiguan de forma natural las vibraciones y el ruido. Por eso son ideales para la electrónica de consumo y los equipos de oficina, donde el silencio es una característica importante.

Autolubricación

Muchos plásticos técnicos tienen bajos coeficientes de fricción. Pueden funcionar sin problemas sin lubricación externa, lo que reduce los riesgos de mantenimiento y contaminación.

| Característica | Engranaje accionado de plástico | Engranaje accionado por metal |

|---|---|---|

| Nivel de ruido | Muy bajo | Más alto |

| Lubricación | A menudo autolubricante | Requiere lubricante externo |

| Corrosión | Excelente resistencia | Propenso al óxido y la corrosión |

| Peso/Inercia | Muy bajo | Alta |

Esta baja inercia también significa que pueden arrancar y parar rápidamente con menos energía.

Sin embargo, el plástico no es una solución universal. Comprender sus limitaciones es crucial para diseñar un producto con éxito. En PTSMAKE guiamos a nuestros clientes a diario para evitar errores costosos.

Comprender las ventajas y desventajas

Capacidad de carga y temperatura

La principal limitación de un engranaje accionado de plástico es su menor resistencia. Para aplicaciones de par o carga elevados, el metal sigue siendo la opción por defecto. Los plásticos también tienen un rango de temperaturas de funcionamiento más estrecho y pueden ablandarse o volverse quebradizos en condiciones extremas.

Estabilidad dimensional

Los plásticos pueden ser sensibles a su entorno. Por ejemplo, Expansión higroscópica24 de la absorción de humedad puede alterar las dimensiones de un engranaje, afectando a su precisión. Este es un factor crítico en aplicaciones que requieren tolerancias estrechas.

Donde brillan los engranajes de plástico

Son perfectas para aplicaciones en las que sus ventajas superan a sus limitaciones.

| Factor | Lo mejor para engranajes de plástico | Lo mejor para engranajes metálicos |

|---|---|---|

| Carga | Bajo a medio | Alto a muy alto |

| Medio ambiente | Limpio, controlado | Duro, abrasivo |

| Ruido | Funcionamiento silencioso | El ruido es tolerable |

| Coste | Inferior (producción en serie) | Más alto |

Piense en los interiores de los automóviles. Los motores de los elevalunas o los asientos no soportan grandes cargas. En estos casos, el bajo peso, el funcionamiento silencioso y la resistencia a la corrosión del plástico son mucho más valiosos que la resistencia bruta del metal.

Los engranajes de plástico ofrecen importantes ventajas en cuanto a reducción de ruido, autolubricación y resistencia a la corrosión. Sin embargo, su menor capacidad de carga y su sensibilidad a la temperatura hacen que el metal sea la mejor opción para aplicaciones sometidas a grandes esfuerzos. La decisión final depende siempre de las exigencias operativas específicas del producto.

¿Cómo se equilibran en el diseño la vida útil del engranaje, el coste y el rendimiento?

Esta es la principal disyuntiva en el diseño de engranajes. Piense en ello como un triángulo con tres esquinas: Vida útil, Coste y Rendimiento.

No se puede tener lo mejor de los tres. Mejorar un aspecto casi siempre compromete otro.

Por ejemplo, un engranaje accionado de alto rendimiento suele implicar costes más elevados. El objetivo es encontrar el equilibrio adecuado para su aplicación específica. Se trata de ser "suficientemente bueno" sin derrochar en exceso de ingeniería.

Este equilibrio es la clave del éxito de un producto.

| Punto focal | Impacto primario | Impacto secundario |

|---|---|---|

| Rendimiento | Mayores costes de material/mecanizado | Puede afectar al tamaño/peso |

| Vida | Mayor coste (acabado, tamaño) | Puede reducir el rendimiento máximo |

| Coste | Especificaciones de rendimiento inferiores | Vida útil reducida |

El triángulo de la ingeniería en la práctica

Desde un punto de vista crítico, el equipo ideal no es el de mayor rendimiento. Es el que cumple todos los requisitos de forma fiable al menor coste posible. En PTSMAKE hacemos equilibrios constantemente.

Definir el rendimiento

El rendimiento puede significar muchas cosas. Puede tratarse de una mayor precisión (tolerancias más estrictas), mejores materiales para aumentar la resistencia o un diseño capaz de soportar mayores velocidades y cargas. Cada mejora añade complejidad de fabricación y, por tanto, coste.

Comprender la vida útil del engranaje

La vida útil de los engranajes depende de factores como la dureza del material, el acabado superficial y el tamaño. Un engranaje más grande o con un tratamiento térmico especial durará más. Pero también serán más caros de producir y puede que no quepan en un diseño compacto. Calcular la Tensión de contacto hertziana25 es crucial aquí.

El punto "suficientemente bueno

El exceso de ingeniería es una trampa común. Un engranaje diseñado para durar 30 años en un producto con un ciclo de vida de 5 años es una pérdida de dinero. El objetivo es encontrar ese punto óptimo en el que el engranaje cumpla su función de forma fiable durante su vida útil prevista, y no más.

| Objetivo de diseño | Ejemplo de material | Ejemplo de proceso | Resultado típico |

|---|---|---|---|

| Bajo coste | Plástico estándar | Moldeo por inyección | Producción rápida, para usos ligeros. |

| Equilibrado | Acero aleado | Mecanizado CNC | Buena duración y rendimiento para la mayoría de los usos. |

| Alta Vida | Acero endurecido | Rectificado y pulido | Vida útil muy larga, coste más elevado. |