Los fallos por fatiga del metal se producen sin previo aviso, a menudo a niveles de tensión muy por debajo de lo que esperan los ingenieros. Sus márgenes de seguridad, cuidadosamente calculados, dejan de tener sentido cuando grietas microscópicas crecen silenciosamente a través de componentes críticos, provocando fallos catastróficos que podrían haberse evitado.

El análisis de la fatiga de los metales requiere un enfoque sistemático de 20 pasos que abarca las curvas de tensión-vida, los métodos de deformación-vida, la mecánica de la fractura, los factores ambientales y las estrategias prácticas de diseño para predecir y prevenir los fallos por fatiga en los componentes de ingeniería.

Esta guía le guiará a través de cada paso esencial, desde la comprensión de por qué los metales fallan por debajo de su límite de resistencia hasta la aplicación de soluciones reales. Aprenderá métodos probados que le ayudarán a diseñar componentes duraderos, respaldados por ejemplos prácticos de los sectores aeroespacial y automovilístico.

¿Por qué se produce la fatiga del metal por debajo del límite elástico?

¿Ha visto alguna vez una pieza metálica romperse inesperadamente? Parecía fuerte y soportaba bien la carga. La causa suele ser la fatiga del metal.

No se trata de una fuerza única y abrumadora. Es la acumulación silenciosa de daños. Los ciclos de estrés repetidos, aunque sean pequeños, son la causa. Crean defectos microscópicos que crecen con el tiempo.

Las dos vías del fracaso

Este proceso es fundamentalmente diferente de un fallo por sobrecarga estática. La distinción es crucial para diseñar piezas duraderas.

| Característica | Fallo estático | Fallo por fatiga |

|---|---|---|

| Tipo de carga | Simple, alta carga | Carga cíclica repetida |

| Nivel de estrés | Por encima del límite elástico | A menudo por debajo del límite elástico |

| Inicio | De repente | Gradual, acumulativo |

Una mirada al nivel microscópico

La respuesta está en la estructura cristalina del metal. A gran escala, la tensión se encuentra en el rango elástico. Esto significa que la pieza debería recuperar su forma original.

Pero a nivel microscópico, la historia es diferente. La red cristalina del metal contiene imperfecciones llamadas dislocaciones. La carga cíclica hace que estas dislocaciones se muevan y se agrupen.

El nacimiento de un crack

Este movimiento concentrado crea pequeñas zonas de deformación plástica localizada. Estas zonas se conocen como bandas deslizantes persistentes1. Forman pequeños escalones, como extrusiones e intrusiones, en la superficie del material.

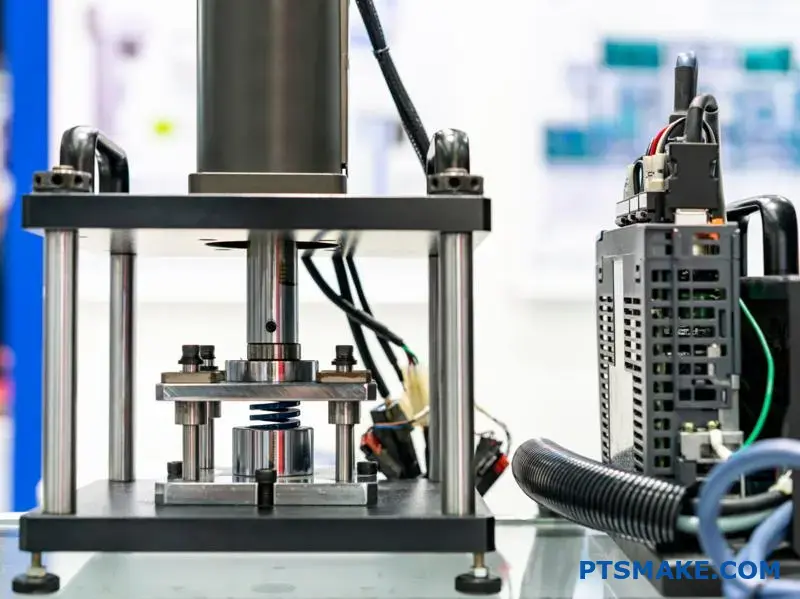

Estas imperfecciones superficiales actúan como concentradores de tensiones. Se convierten en los puntos de partida de grietas microscópicas. Con cada ciclo de tensión, la grieta crece un poco más. En PTSMAKE, comprender este mecanismo es clave para nuestro proceso de selección de materiales. Garantiza que las piezas que mecanizamos puedan soportar la vida útil prevista.

| Escala | Observación | Implicación |

|---|---|---|

| Macroscópico | La pieza parece elástica, sin cambios visibles. | Los ingenieros podrían suponer que es seguro. |

| Microscopio | Se produce una deformación plástica localizada. | Los daños se acumulan, iniciando grietas. |

En resumen, la fatiga del metal es un proceso acumulativo. Las tensiones repetidas, incluso por debajo del límite elástico, provocan daños microscópicos localizados. Este daño se convierte en grietas que conducen al fallo final, lo que la distingue de la sobrecarga estática repentina.

¿Qué es una curva estrés-vida (S-N)?

Una curva S-N, o curva tensión-vida, es una herramienta fundamental en ingeniería. Representa gráficamente la vida a fatiga de un material.

La curva representa la magnitud de una tensión cíclica (S) frente al número de ciclos hasta el fallo (N).

Comprender los ejes

El eje vertical muestra el nivel de tensión. El eje horizontal, a menudo en escala logarítmica, muestra el número de ciclos. Esto nos ayuda a visualizar cómo se desgasta una pieza con el tiempo. Es crucial para predecir y prevenir fatiga del metal.

Una forma sencilla de verlo es:

| Nivel de estrés | Ciclos hasta el fracaso |

|---|---|

| Alto estrés | Menos ciclos |

| Poco estrés | Muchos ciclos |

Esta relación nos ayuda a diseñar piezas que durarán la vida útil prevista sin fallar inesperadamente.

El límite de la resistencia: diseñar para una vida infinita

La característica más crítica de una curva S-N para determinados materiales es el límite de resistencia. Este concepto cambia las reglas del juego de la fiabilidad a largo plazo.

El límite de resistencia es el nivel de tensión por debajo del cual un material puede soportar un número muy elevado, casi infinito, de ciclos de carga sin fallar. En este punto, la curva se vuelve horizontal.

Sin embargo, no todos los materiales tienen esta propiedad.

| Grupo de materiales | Comportamiento común del límite de resistencia |

|---|---|

| Acero y aleaciones de titanio | A menudo muestran un límite de resistencia claro. |

| Aluminio y Aleaciones de cobre | Normalmente no tienen un límite claro. |

En el caso de materiales como el acero, si diseñamos un componente de modo que sus tensiones de funcionamiento estén siempre por debajo del límite de resistencia, teóricamente puede durar para siempre. Este es el fundamento del diseño de "vida infinita". En proyectos anteriores de PTSMAKE, entender esta distinción es clave. Para una pieza de acero de maquinaria industrial, nuestro objetivo es la vida infinita. El sitio coeficiente de resistencia a la fatiga2 nos ayuda a modelar este comportamiento con precisión. En el caso de una pieza de aluminio para aviones, el diseño debe tener en cuenta una vida útil finita e inspecciones periódicas.

La curva S-N relaciona la tensión con la vida útil de un material. Su característica más importante para muchos metales es el límite de resistencia. Este límite es la clave para diseñar componentes que puedan soportar cargas cíclicas indefinidamente, evitando fatiga del metal.

¿Qué papel desempeñan las concentraciones de tensión?

En ingeniería, incluso las características de diseño más sencillas pueden convertirse en puntos débiles. Para medirlo, utilizamos un concepto llamado factor de concentración de tensión geométrica, o Kt.

Comprender los puntos débiles geométricos

Kt es un multiplicador teórico. Nos indica cuánto aumenta la tensión en un punto concreto, como una esquina o un agujero, en comparación con el resto de la pieza.

Factores habituales de estrés

Estas características son habituales, pero requieren una gestión cuidadosa. Una esquina pronunciada es un ejemplo clásico de zona de alto estrés.

| Característica | Descripción | Preocupación típica |

|---|---|---|

| Muescas | Ranuras afiladas cortadas en una superficie | Tensión local elevada |

| Agujeros | Aperturas taladradas o mecanizadas | La tensión fluye a su alrededor |

| Filetes | Esquinas interiores redondeadas | La nitidez dicta el estrés |

Estas características geométricas actúan como lugares principales de fallo. Amplifican localmente la tensión, creando puntos calientes donde pueden empezar las grietas, especialmente bajo cargas repetidas. Se trata de un factor crítico para comprender y prevenir fatiga del metal3.

De los puntos de tensión a las grietas por fatiga

Piensa en el estrés como en un río que fluye. Un agujero o una muesca es como una gran roca en ese río. El flujo de tensión debe desviarse a su alrededor, provocando que el nivel de tensión local aumente significativamente justo en el borde del elemento.

Esta tensión amplificada, definida por Kt, puede estar muy por debajo de la resistencia última del material. Sin embargo, bajo cargas cíclicas, es en este punto caliente donde probablemente se forme primero una pequeña grieta. Con el tiempo, la grieta crecerá y acabará fallando.

Introducción del factor de entalla por fatiga (Kf)

Aunque Kt es un valor teórico útil, no lo dice todo. El factor de entalla por fatiga (Kf) nos ofrece una imagen más práctica. Tiene en cuenta el comportamiento real de un material específico en presencia de una entalla.

Algunos materiales son más sensibles a estas tensiones que otros. El Kf tiene en cuenta esta sensibilidad, por lo que es un indicador más fiable de la vida a fatiga en aplicaciones reales. En PTSMAKE, analizamos tanto el Kt como el Kf para garantizar la durabilidad de los componentes.

| Factor | Definición | Aplicación |

|---|---|---|

| Kt | Aumento teórico de la tensión debido a la geometría | Análisis inicial del diseño |

| Kf | Reducción real de la vida a fatiga debida a una muesca | Predicción de la fatiga en el mundo real |

Las características geométricas, como los orificios y los filetes, crean concentraciones de tensiones, definidas por Kt. Estas zonas son lugares privilegiados para la aparición de grietas por fatiga. El factor de entalla por fatiga, Kf, proporciona una medida más realista al incluir la sensibilidad del material para predecir el fallo.

¿Cómo influye el acabado superficial en la fatiga?

Los fallos por fatiga casi siempre empiezan en la superficie. Es la zona que interactúa con el entorno y soporta las mayores tensiones.

La superficie: Un punto de partida crítico

Las pequeñas imperfecciones de la superficie actúan como elevadores de tensión. Estas grietas microscópicas crecen bajo cargas repetidas. Este es el núcleo de la fatiga del metal.

Los procesos de fabricación crean directamente esta superficie. Cada método deja una firma única. Esta firma incluye la rugosidad y las tensiones internas. Estos factores determinan la vida a fatiga del componente.

Impacto de la fabricación en la fatiga

La tabla siguiente muestra cómo afectan los distintos acabados al rendimiento.

| Proceso de acabado | Rugosidad típica (Ra) | Impacto en la vida útil por fatiga |

|---|---|---|

| Mecanizado en bruto | > 3,2 µm | Pobre |

| Rectificado | 0,4 - 1,6 µm | Bien |

| Pulido | < 0,4 µm | Excelente |

| Granallado | Varía | Excelente (induce la compresión) |

Profundización: Rugosidad y tensiones residuales

Todos los procesos de fabricación alteran la superficie. El mecanizado, por ejemplo, crea picos y valles microscópicos. Estas características son lugares privilegiados para que se inicien las grietas por fatiga. Una superficie más lisa tiene menos puntos de inicio.

El pulido y el rectificado reducen esta rugosidad. Esto mejora significativamente la resistencia a la fatiga. Sin embargo, estos procesos también pueden introducir calor y tensión en el material.

El factor más crítico es el tipo de estrés dejado. A menudo nos centramos en tensiones residuales4 que se fijan en la capa superficial tras la fabricación.

Esfuerzos de compresión frente a esfuerzos de tracción

En PTSMAKE, gestionamos estas tensiones cuidadosamente para nuestros clientes. Las tensiones residuales de tracción separan el material, facilitando la formación de grietas. Esto es perjudicial para la vida a fatiga.

Por el contrario, las tensiones residuales de compresión comprimen el material. Esto contrarresta eficazmente las cargas de tracción aplicadas, haciendo mucho más difícil que las grietas se inicien y crezcan. Los procesos como el shot peening están diseñados específicamente para crear este efecto beneficioso.

| Proceso | Tensión residual típica | Efecto primario sobre la superficie |

|---|---|---|

| Rectificado agresivo | Tracción | Puede causar daños en la superficie |

| Rectificado suave | Compresivo/Neutro | Mejor acabado y vida útil |

| Pulido | Neutro/Ligeramente Tensible | Rugosidad muy baja |

| Granallado | Alta compresión | Mayor resistencia a la fatiga |

Por lo tanto, especificar el derecho acabado superficial es crucial. No se trata sólo de la apariencia; es un requisito de ingeniería clave para el rendimiento.

Los fallos por fatiga se originan en la superficie. Los procesos de fabricación determinan la rugosidad de la superficie y la tensión residual, que son factores críticos para determinar la resistencia de un componente a la fatiga del metal y su vida útil total.

¿Cuál es la diferencia fundamental entre el control de la tensión y el control de la deformación?

Elegir el parámetro de control adecuado es crucial. Influye directamente en la precisión de la predicción de la vida a fatiga. La decisión depende totalmente de las condiciones de carga.

Entonces, ¿cuándo se debe utilizar el control de la tensión?

Cuando la deformación es la clave

El control de deformación es mejor cuando una pieza sufre una deformación importante. Esto es habitual en situaciones con cargas grandes y repetidas que empujan el material más allá de su límite elástico.

Piense en componentes cerca de concentraciones de tensión. O en piezas sometidas a ciclos térmicos. Estas situaciones suelen implicar cambios notables en la forma.

Fatiga de ciclo alto frente a fatiga de ciclo bajo

Esto nos lleva a un concepto fundamental en la fatiga de los metales. La elección entre el control de la tensión y de la deformación separa dos grandes regímenes de fatiga.

| Tipo de fatiga | Parámetro de control | Ciclos típicos hasta el fallo |

|---|---|---|

| Fatiga de ciclo alto (HCF) | Estrés | > 100,000 |

| Fatiga de ciclo bajo (LCF) | Cepa | < 100,000 |

En resumen, para situaciones de alto ciclo y baja tensión, el control de la tensión funciona bien. Para situaciones de bajo ciclo y alta deformación, el control de la deformación es la opción fiable.

Comprender la fatiga de ciclo alto (HCF)

En HCF, la tensión aplicada es baja. Se mantiene dentro del rango elástico del material. Esto significa que el componente se deforma pero recupera su forma original una vez retirada la carga.

Como la tensión y la deformación siguen siendo proporcionales, utilizar la tensión como parámetro de control es más sencillo. Proporciona predicciones precisas de la vida útil de piezas que experimentan millones de pequeñas vibraciones, como el muelle de la válvula de un motor.

El caso de la fatiga de ciclo bajo (LCF)

LCF es una historia diferente. Aquí, las cargas son lo suficientemente altas como para causar importantes deformación plástica5. El material cambia permanentemente de forma con cada ciclo.

En este estado, el vínculo directo entre estrés y tensión se rompe. La tensión ya no es un indicador fiable del daño que se está produciendo. La deformación -la cantidad real de deformación- se convierte en el factor crítico que rige la vida útil de la pieza.

En proyectos anteriores de PTSMAKE, especialmente para componentes aeroespaciales, era innegociable hacer bien esta distinción. Un componente con LCF, si se analizaba con control de tensiones, podía fallar mucho antes de lo previsto.

| Escenario | Característica clave | Mejor método de control |

|---|---|---|

| Fatiga de ciclo alto | Deformación elástica | Control del estrés |

| Fatiga de ciclo bajo | Deformación plástica | Control de la tensión |

Nuestras pruebas confirman que, en el caso de piezas sometidas a cargas intensas y repetitivas, un enfoque basado en la deformación proporciona una predicción mucho más segura y precisa de la vida útil.

El control de la deformación es vital para la fatiga de ciclo bajo (LCF), en la que se producen grandes deformaciones. El control de la tensión es adecuado para la fatiga de ciclo alto (HCF), en la que la deformación es elástica. Esta elección es fundamental para predecir con precisión la vida útil a la fatiga y garantizar la fiabilidad de los componentes.

¿Cuáles son las principales propiedades de los materiales que rigen la fatiga?

Cuando hablamos de fatiga, la resistencia a la tracción es sólo la punta del iceberg. Para comprender realmente la resistencia de un material, debemos fijarnos en propiedades más específicas. Estos factores predicen cómo se comporta un material sometido a esfuerzos repetidos.

Propiedades de fatiga más profundas

Comprender estas propiedades es crucial. Nos permite predecir la vida útil de los componentes con mucha mayor precisión. Esto es especialmente cierto en el caso de piezas que se enfrentan a ciclos de carga complejos.

Coeficientes clave

Las principales propiedades que consideramos son:

- Coeficiente de resistencia a la fatiga (σ'f)

- Coeficiente de ductilidad a la fatiga (ε'f)

- Exponente de endurecimiento por deformación cíclica (n')

He aquí un breve resumen.

| Propiedad | Símbolo | Influencia primaria |

|---|---|---|

| Coeficiente de resistencia a la fatiga | σ'f | Fatiga de ciclo alto |

| Coeficiente de ductilidad a la fatiga | ε'f | Fatiga de ciclo bajo |

| Exponente de endurecimiento por deformación cíclica | n' | Respuesta tensión-deformación |

Estos valores nos dan una imagen detallada del potencial fatiga del metal.

Estas propiedades especializadas son la base del análisis de fatiga moderno. En PTSMAKE, las utilizamos para garantizar que las piezas que fabricamos cumplen estrictos requisitos de vida útil. Son datos esenciales para los modelos predictivos.

Coeficiente de resistencia a la fatiga (σ'f)

Este valor representa la tensión que un material puede soportar durante una inversión de carga. Principalmente rige el rendimiento a fatiga de alto ciclo. Un valor σ'f más alto suele significar un mejor rendimiento en aplicaciones de larga duración. Aquí es donde los niveles de tensión son bajos.

Coeficiente de ductilidad a la fatiga (ε'f)

Este coeficiente es la tensión real que puede soportar un material para una inversión de carga. Es crítico para la fatiga de bajo ciclo. En este caso, la deformación plástica es el principal factor de fallo. Los materiales con una ductilidad elevada suelen rendir mejor en estas condiciones.

Exponente de endurecimiento por deformación cíclica (n')

El valor n' describe cómo cambia el comportamiento tensión-deformación de un material bajo carga cíclica. Nos dice si el material se hará más fuerte (endurecer) o más débil (ablandar) con cada ciclo. Esto es vital para utilizar el enfoque tensión-vida6 para predecir la vida útil de los componentes.

Estas propiedades no son sólo académicas. Influyen directamente en la selección de materiales para las aplicaciones más exigentes de nuestros clientes.

| Coeficiente | Impacto de ciclo alto | Impacto del ciclo bajo |

|---|---|---|

| σ'f (Fuerza) | Dominante | Menor |

| ε'f (Ductilidad) | Menor | Dominante |

| n' (Endurecimiento) | Afecta a la respuesta al estrés | Afecta a la respuesta a la tensión |

Más allá de la simple resistencia a la tracción, propiedades como el coeficiente de resistencia a la fatiga, el coeficiente de ductilidad y el exponente de endurecimiento por deformación cíclica son vitales. Proporcionan los datos necesarios para predecir con exactitud la vida útil a la fatiga, garantizando la fiabilidad y seguridad de los componentes en aplicaciones reales.

¿Cuándo se debe utilizar el análisis Stress-Life frente a Strain-Life?

Elegir el método de análisis de fatiga adecuado es crucial. Influye directamente en la fiabilidad de su producto. La decisión se reduce a un factor clave. Debe conocer el número de ciclos previsto y el estado de tensión.

Fatiga de ciclo alto frente a fatiga de ciclo bajo

Stress-Life (S-N) es su solución para la fatiga de ciclo alto (HCF). Se aplica cuando una pieza soporta muchos ciclos, más de 100.000. En este caso, la tensión sigue siendo principalmente elástica.

Strain-Life (E-N), sin embargo, es para la fatiga de bajo ciclo (LCF). Se trata de piezas sometidas a menos ciclos de tensión, pero más intensos.

Una rápida comparación ayuda a aclararlo:

| Característica | Estrés-Vida (S-N) | Cepa-Vida (E-N) |

|---|---|---|

| Tipo de fatiga | Ciclo alto (HCF) | Ciclo bajo (LCF) |

| Ciclos hasta el fracaso | > 10^5 ciclos | < 10^5 ciclos |

| Comportamiento de los materiales | Principalmente elástico | Elástico-Plástico |

Esta distinción es fundamental para evitar fallos prematuros debidos a la fatiga del metal.

Estructurar su decisión

Para tomar la decisión correcta, no basta con considerar el número de ciclos. Hay que tener en cuenta la naturaleza de la carga y la geometría del componente. Este es un debate habitual que mantenemos con los clientes de PTSMAKE. Les ayudamos a seleccionar el análisis más adecuado para sus piezas.

Cuándo utilizar Stress-Life (S-N)

El método S-N es ideal para componentes sometidos a cargas de amplitud constante. Piense en ejes giratorios o soportes vibrantes. Los niveles de tensión son lo suficientemente bajos como para que el material no se deforme permanentemente. Este método es computacionalmente más sencillo y muy eficaz para aplicaciones de larga duración. Se basa en la curva S-N del material. Esta curva representa la amplitud de la tensión en función del número de ciclos hasta el fallo.

Cuándo utilizar Strain-Life (E-N)

El método E-N es esencial cuando deformación plástica7 se produce. Esto ocurre en zonas con altas concentraciones de tensión. Algunos ejemplos son las muescas, los agujeros o los filetes. También es frecuente en piezas sometidas a ciclos térmicos. El análisis se centra en la deformación local, que predice mejor la aparición de grietas en estos casos de LCF.

He aquí algunas aplicaciones típicas:

| Método de análisis | Aplicaciones típicas |

|---|---|

| Estrés-Vida (S-N) | Cigüeñales de motor, bielas, componentes de suspensión de vehículos, maquinaria rotativa. |

| Cepa-Vida (E-N) | Colectores de escape, recipientes a presión, componentes entallados, álabes de turbina. |

Elegir el método equivocado puede llevar a predicciones de vida inexactas. En el caso de piezas complejas, puede ser un error costoso.

Elegir correctamente es sencillo. Utilice el método Stress-Life para aplicaciones de ciclos altos en las que la tensión es elástica. Utilice el método Strain-Life para situaciones de ciclo bajo que impliquen una deformación plástica significativa. Esto garantiza una predicción precisa de la vida útil del componente.

¿Cuándo es necesario un enfoque basado en la mecánica de fracturas?

La mecánica de fractura elástica lineal (LEFM) parte de un supuesto crucial. Asume que ya existe una grieta en un componente.

Esto cambia por completo la cuestión de la ingeniería. Ya no preguntamos si una pieza fallará. Preguntamos cuánto tiempo que tenemos hasta que lo haga.

El objetivo de LEFM

LEFM proporciona las herramientas para predecir el comportamiento de una grieta. Nos ayuda a gestionar componentes con defectos conocidos, algo vital en muchas aplicaciones de alto rendimiento.

| Acérquese a | Objetivo principal | Supuesto básico |

|---|---|---|

| Fuerza tradicional | Prevenir la aparición de grietas | El material es perfecto |

| LEFM | Gestionar el crecimiento de grietas | Ya existen pequeños fallos |

Este enfoque es la base de una filosofía de diseño tolerante a los daños. Se trata de convivir con las imperfecciones de forma segura.

Filosofía tolerante a los daños

Una filosofía tolerante a los daños acepta que los procesos de fabricación o las condiciones de servicio pueden introducir pequeños defectos. En lugar de aspirar a una pieza impecable, el objetivo es garantizar que estos defectos no alcancen un tamaño crítico durante la vida útil del componente.

Se trata de un enfoque práctico y a menudo más seguro. Es especialmente importante para sectores en los que el fallo no es una opción, como el aeroespacial y el de dispositivos médicos. Esta mentalidad exige pasar del mero cálculo de la resistencia a la predicción de la vida útil.

Métricas clave en LEFM

Dos conceptos principales impulsan la LEFM: la tasa de propagación de grietas y la vida útil restante.

- Tasa de propagación de grietas (da/dN): Mide la velocidad a la que crece una grieta con cada ciclo de carga. Comprender este índice es esencial para tratar problemas como

fatiga del metal. - Vida útil restante (RUL): Es el rendimiento final. Es el número calculado de ciclos o tiempo que un componente puede funcionar con seguridad antes de que la grieta existente alcance una longitud crítica.

Esta es la esencia de un diseño tolerante a los daños8 filosofía. En PTSMAKE, la aplicación de estos principios durante las revisiones de diseño ayuda a nuestros clientes a construir productos más robustos y fiables.

| Etapa del análisis RUL | Descripción | Resultados clave |

|---|---|---|

| 1. Caracterizar el defecto | Identificar o asumir un tamaño de grieta inicial. | Un punto de partida definido. |

| 2. Calcular el crecimiento | Utilizar LEFM para modelizar la propagación de grietas. | Una predicción del tamaño futuro de la grieta. |

| 3. Determinar el final de la vida útil | Comparar el tamaño previsto con el tamaño crítico. | Una estimación clara de la RUL. |

LEFM proporciona un marco sólido para gestionar componentes con defectos existentes. Al centrarse en las tasas de crecimiento de las grietas (da/dN), permite predecir la vida útil restante (RUL) y garantizar la seguridad operativa mediante una filosofía de diseño tolerante a los daños.

¿Cuáles son los principales tipos de fatiga ambiental?

La fatiga ambiental rara vez tiene una única causa. A menudo es una asociación destructiva entre el estrés mecánico y un entorno hostil.

Este trabajo en equipo crea lo que llamamos fallos sinérgicos. El efecto combinado es mucho peor que el de cualquiera de los factores por separado.

Modos de fallo sinérgicos clave

Dos tipos principales dominan esta categoría. Se trata de la fatiga por corrosión y la fatiga térmica. Su comprensión es fundamental para los ingenieros.

| Modo de fallo | Factor medioambiental primario | Factor mecánico principal |

|---|---|---|

| Corrosión Fatiga | Medios agresivos/corrosivos | Carga cíclica |

| Fatiga térmica | Cambios cíclicos de temperatura | Estrés térmico inducido |

Comprenderlos es clave para prevenir fallos inesperados por fatiga del metal.

Fatiga por corrosión: Una asociación corrosiva

La fatiga por corrosión se produce cuando una pieza está sometida a esfuerzos cíclicos en un entorno corrosivo. Piense en el eje de la hélice de un barco en agua salada. El agua salada acelera la aparición y el crecimiento de grietas.

El agente corrosivo ataca la superficie del material. Crea picaduras que actúan como concentradores de tensiones. Esto facilita la formación de grietas por fatiga. El continuo reacciones electroquímicas9 en la punta de la grieta impiden que se vuelva a soldar bajo cargas de compresión, lo que acelera el fallo.

En proyectos anteriores de PTSMAKE, hemos especificado productos de calidad marina aceros inoxidables o revestimientos especializados para proteger los componentes destinados a entornos tan duros.

Fatiga térmica: El ciclo de frío y calor

La fatiga térmica está causada por las fluctuaciones de temperatura. Cuando un material se calienta, se expande. Cuando se enfría, se contrae. Si se limitan estos movimientos, se desarrollan tensiones internas.

Los ciclos repetidos de calentamiento y enfriamiento hacen que estas tensiones térmicas acaben provocando grietas. Es un problema común en los componentes de los motores, como los colectores de escape o los álabes de las turbinas. Sufren rápidas oscilaciones de temperatura durante su funcionamiento.

Un factor clave es el coeficiente de dilatación térmica del material y su conductividad térmica.

| Modo de fallo | Ejemplo común | Factores clave |

|---|---|---|

| Corrosión Fatiga | Componentes de plataformas petrolíferas | Agua salada, lluvia ácida, productos químicos industriales |

| Fatiga térmica | Escapes de motores de automoción | Gradientes de temperatura elevados, calentamiento/enfriamiento rápidos |

Los fallos sinérgicos, como la corrosión y la fatiga térmica, muestran cómo el entorno y la tensión se combinan para debilitar los materiales. Reconocer esta interacción es vital para diseñar piezas duraderas para cualquier aplicación en la que las condiciones no sean perfectas.

¿Cómo se clasifican las diferentes aleaciones metálicas en función de la fatiga?

Comprender cómo se comportan las aleaciones bajo tensión es clave. Las clasificamos en función de su respuesta a la fatiga. Este es un primer paso crucial en la selección de materiales.

La principal división es entre aleaciones ferrosas y no ferrosas. Esta sencilla clasificación nos dice mucho sobre el potencial fatiga del metal rendimiento. Orienta nuestras decisiones iniciales de diseño.

Comportamiento de los ferrosos frente a los no ferrosos

Las aleaciones ferrosas, como el acero, suelen tener un límite de fatiga claro. Las aleaciones no ferrosas, como el aluminio, no suelen tenerlo.

Esta distinción es fundamental para predecir la vida útil de las piezas. A continuación se ofrece un sencillo desglose.

| Tipo de aleación | Límite de fatiga | Implicación |

|---|---|---|

| Ferrosos (por ejemplo, acero) | A menudo tiene un límite claro | Puede soportar infinitos ciclos por debajo de este límite |

| No ferrosos (por ejemplo, aluminio) | Por lo general, no hay un límite definido | Acabará fallando, independientemente del nivel de estrés |

Esta diferencia dicta cómo diseñamos para una durabilidad a largo plazo.

Esta clasificación tiene importantes implicaciones para el diseño. No es sólo teoría; afecta directamente a la seguridad, el coste y el rendimiento. En proyectos anteriores de PTSMAKE, la elección de la categoría correcta evitó a los clientes costosos rediseños.

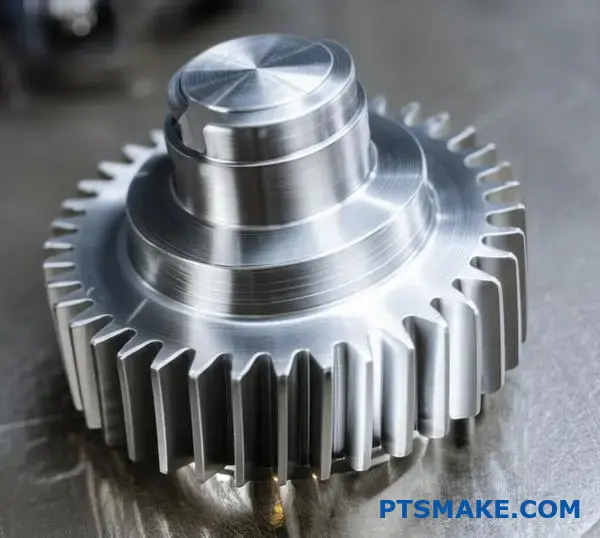

El papel de la curva S-N

La vida del estrés, o Curva S-N10muestra gráficamente este comportamiento. En el caso del acero, la curva suele volverse horizontal. Esta parte plana representa el límite de resistencia. Si los ciclos de tensión se mantienen por debajo de este nivel, la pieza dura teóricamente para siempre.

Las aleaciones no ferrosas como el aluminio y el titanio muestran una curva S-N de pendiente continua. Esto significa que cualquier ciclo de tensión, por pequeño que sea, contribuye al fallo final. Esto requiere una filosofía de diseño diferente, a menudo denominada "diseño de vida segura" o "tolerante a los daños".

Aplicaciones específicas del sector

Las distintas industrias dan prioridad a factores diferentes. Esto influye directamente en la clasificación de sus aleaciones. La industria del automóvil suele utilizar el acero por su rentabilidad y su alto límite de resistencia.

La industria aeroespacial, sin embargo, da prioridad a una elevada relación resistencia-peso. Suelen utilizar aleaciones de aluminio y titanio. Los ingenieros deben calcular cuidadosamente la vida útil finita del componente.

He aquí cómo se desarrolla esto en la práctica.

| Industria | Material principal | Filosofía del diseño | Consideraciones clave |

|---|---|---|---|

| Automoción | Aleaciones ferrosas (acero) | Vida infinita (Límite de resistencia) | Coste y producción a gran escala |

| Aeroespacial | Aleaciones no ferrosas (Al, Ti) | Vida segura / tolerante a daños | Reducción de peso y seguridad |

Esto demuestra por qué un planteamiento único de la fatiga del metal no funciona.

Clasificar las aleaciones en función de su comportamiento a la fatiga -específicamente las ferrosas frente a las no ferrosas- es fundamental. Esta distinción determina la filosofía de diseño, la selección de materiales y las predicciones del ciclo de vida, con importantes implicaciones para sectores como el automovilístico y el aeroespacial, ya que orienta a los ingenieros a la hora de tomar decisiones seguras y eficaces.

¿Qué es la fatiga de ciclo alto frente a la fatiga de ciclo bajo?

La línea que separa la fatiga de ciclo alto (HCF) de la fatiga de ciclo bajo (LCF) es borrosa si sólo se tiene en cuenta el número de ciclos. La verdadera diferencia es cómo se comporta el material bajo carga. Se trata del mecanismo de deformación dominante.

La distinción fundamental

HCF es impulsado por la tensión. El material se flexiona pero permanece dentro de sus límites elásticos. Piense en un muelle que rebota cada vez.

Por el contrario, la LCF funciona por deformación. El material experimenta una deformación plástica, lo que significa que cambia permanentemente de forma con cada ciclo. Este es un factor clave en fatiga del metal.

HCF frente a LCF de un vistazo

| Característica | Fatiga de ciclo alto (HCF) | Fatiga de ciclo bajo (LCF) |

|---|---|---|

| Conductor | Estrés | Cepa |

| Deformación | Elástico | Plástico |

| Nivel de carga | Bajo | Alta |

Fallo por tensión frente a fallo por deformación

Pensar en términos de deformación ofrece una imagen mucho más clara. Nos ayuda a predecir los fallos con mayor precisión. Es un concepto que aplicamos a diario en PTSMAKE a la hora de diseñar piezas para una fiabilidad a largo plazo.

Fatiga de ciclo alto (HCF): Vivir en la zona elástica

En HCF, la tensión aplicada es inferior al límite elástico del material. El componente experimenta millones, o incluso miles de millones, de ciclos antes de fallar.

Como la deformación es elástica, la pieza vuelve a su forma original después de cada ciclo de carga. El daño se acumula muy lentamente. Esto es típico de las piezas que experimentan vibraciones.

Fatiga de ciclo bajo (LCF): El impacto de la plasticidad

La LCF se produce cuando los niveles de tensión superan el límite elástico del material. Esto provoca plasticidad11o deformación permanente, en cada ciclo. La pieza no se recupera completamente.

Esta deformación plástica es la principal causa de daños. Se acumula mucho más rápido, lo que provoca el fallo en un menor número de ciclos, a menudo menos de 100.000.

En nuestros proyectos anteriores, hemos descubierto que la LCF se describe mejor mediante modelos basados en la deformación. Uno de los principales es la relación Coffin-Manson. Vincula la deformación plástica con el número de ciclos hasta el fallo. Este modelo es crucial para diseñar componentes como recipientes a presión o trenes de aterrizaje de aviones.

La clave está en comprender el mecanismo. La HCF es un fenómeno elástico impulsado por la tensión. La LCF es un proceso impulsado por la deformación, dominado por la deformación plástica. Esta distinción es mucho más importante para predecir la vida útil de una pieza que un simple recuento de ciclos.

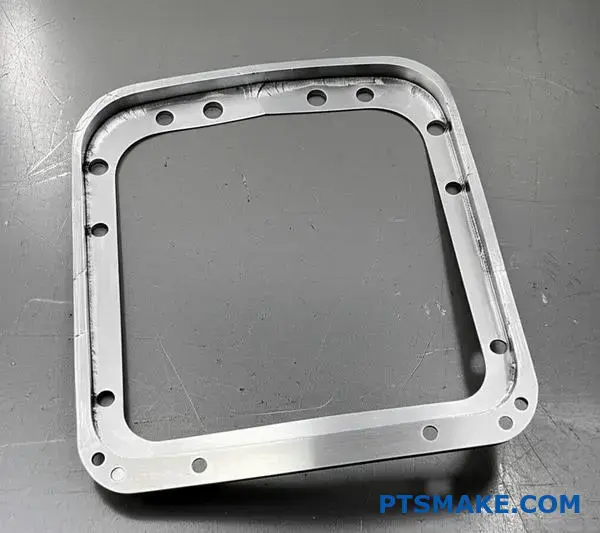

¿Cuáles son las principales categorías de técnicas de mejora de la vida a fatiga?

Para hacer frente a los fallos de los componentes, podemos agrupar las técnicas de mejora en tres áreas principales. Este enfoque nos ayuda a mejorar sistemáticamente la durabilidad de los productos. Se trata de ser inteligentes desde el principio.

Cada categoría aborda el fracaso desde un ángulo diferente. Esto proporciona una estrategia global contra fatiga del metal.

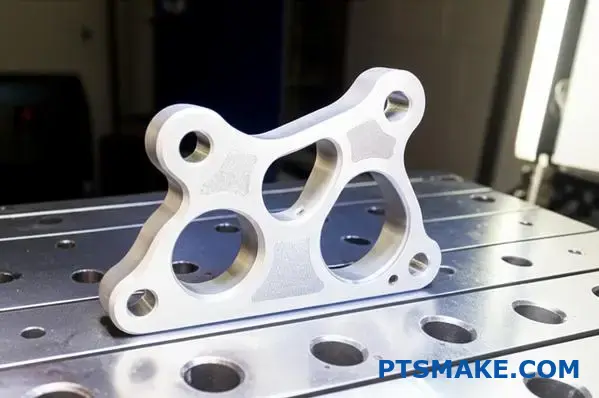

Diseño geométrico

Empezamos por dar forma a la pieza para reducir la tensión. Las esquinas afiladas son puntos débiles. Las transiciones suaves y los radios más grandes distribuyen las cargas de forma más uniforme.

Selección de materiales

Elegir el material adecuado es fundamental. Factores como la resistencia, la ductilidad y la resistencia al crecimiento de grietas son fundamentales para el rendimiento.

Tratamientos superficiales

Estos métodos modifican la superficie del componente. Crean una capa protectora que resiste la aparición de grietas y aumenta considerablemente la vida útil a la fatiga.

| Categoría | Objetivo principal | Aplicación común |

|---|---|---|

| Diseño geométrico | Reducir el estrés Concentración | Fileteado de esquinas afiladas |

| Selección de materiales | Aumentar la resistencia intrínseca | Utilización de aleaciones de alta resistencia |

| Tratamientos superficiales | Inducir esfuerzos de compresión | Granallado de superficies |

Mejorar la vida útil a la fatiga requiere un enfoque polifacético. En PTSMAKE, no nos centramos sólo en un método. Los combinamos para obtener los mejores resultados. Una pieza bien diseñada, fabricada con un material de calidad superior y tratada adecuadamente, siempre superará a otra que sólo tenga en cuenta un aspecto.

Diseño geométrico inteligente

El objetivo es eliminar los factores de concentración de tensiones. Esto significa diseñar transiciones suaves, filetes generosos y superficies pulidas. Cada muesca u orificio afilado actúa como punto de partida de una grieta. Siempre revisamos los diseños para suavizar estas zonas de alto riesgo antes de iniciar el mecanizado.

Elegir el material adecuado

La elección del material va más allá de la resistencia. Tenemos en cuenta la tenacidad y el comportamiento del material ante cargas cíclicas. Algunos materiales resisten mejor que otros el crecimiento de grietas. La estructura interna del material y su potencial de anisotropía12 también desempeñan un papel importante en su rendimiento general a la fatiga. Nuestros expertos en materiales ayudan a los clientes a seleccionar el grado óptimo para su aplicación específica.

Aplicación de tratamientos superficiales

Los tratamientos superficiales son una herramienta poderosa. Introducen tensiones residuales de compresión en la superficie. Estas tensiones deben superarse antes de que pueda empezar a formarse una grieta. Según nuestras pruebas, técnicas como el shot peening o la cementación en caja pueden prolongar drásticamente la vida útil de un componente.

| Categoría Técnica | Método específico | Cómo funciona |

|---|---|---|

| Diseño geométrico | Fileteado y radiado | Suaviza el flujo de tensión |

| Ranuras antiestrés | Desvía la tensión de las zonas críticas | |

| Selección de materiales | Aleaciones de gran pureza | Reduce las inclusiones que inician grietas |

| Materiales forjados | Alinea la estructura del grano para aumentar la resistencia | |

| Tratamiento de superficies | Granallado | Crea tensión de compresión en la superficie |

| Cementación | Endurece la capa superficial |

En resumen, la mejora de la resistencia a la fatiga no consiste en un único remedio mágico. Se trata de una combinación estratégica de diseño geométrico minucioso, selección adecuada de materiales y tratamientos superficiales específicos. Este enfoque holístico garantiza la máxima fiabilidad y longevidad de los componentes.

¿Cómo alteran las uniones soldadas el análisis de fatiga?

Las uniones soldadas suelen ser el eslabón más débil del análisis de fatiga. Introducen una compleja mezcla de problemas que reducen significativamente la vida útil de un componente.

La triple amenaza de las soldaduras

Las soldaduras crean discontinuidades geométricas. Éstas actúan como elevadores de tensión. El proceso de soldadura también modifica localmente las propiedades del material.

Esta combinación hace que las soldaduras sean lugares privilegiados para la iniciación de grietas. Comprender estos factores es crucial para una predicción precisa de la vida a fatiga.

Factores clave que alteran la vida útil por fatiga

| Factor | Descripción | Impacto en la fatiga |

|---|---|---|

| Muescas geométricas | Cambios bruscos en la punta y la raíz de la soldadura. | Concentración de alto estrés. |

| Cambios metalúrgicos | Formación de una zona afectada por el calor (HAZ). | Material alterado, a menudo quebradizo. |

| Tensiones residuales | Tensiones bloqueadas tras el enfriamiento. | Actúa como una carga de tracción constante. |

Estos elementos actúan conjuntamente, acelerando la fatiga del metal.

Las soldaduras introducen una tormenta perfecta para el fallo por fatiga. No se trata de un solo problema, sino de tres que actúan conjuntamente. Esta complejidad es la razón por la que el análisis de fatiga estándar a menudo se queda corto para las estructuras soldadas.

Concentradores geométricos de tensión

La punta y la raíz de la soldadura son concentradores naturales de tensiones. El cambio brusco de forma en estos puntos magnifica la tensión aplicada. Incluso una soldadura perfectamente ejecutada presenta estas características. Actúan como puntos de inicio incorporados para las grietas por fatiga.

Transformaciones metalúrgicas

El intenso calor de la soldadura crea una zona afectada por el calor (ZAC). En esta zona, el metal base microestructura13 se altera sin fundirse. Basándonos en la experiencia de los proyectos, esto suele dar como resultado un material más duro y quebradizo. Esta fragilidad hace que la ZAT sea muy susceptible a la fisuración bajo cargas cíclicas.

| Zona | Dureza | Ductilidad | Resistencia a la fatiga |

|---|---|---|---|

| Base metálica | Normal | Alta | Alta |

| HAZ | Aumento de | Reducido | Bajo |

| Soldar metal | Varía | Varía | Varía |

El impacto de las tensiones residuales

Al enfriarse, la soldadura se contrae. Esta contracción se ve frenada por el metal frío circundante. Este proceso genera grandes tensiones residuales de tracción. Estas tensiones pueden ser tan elevadas como el límite elástico del material. Actúan como una tensión media constante, acelerando significativamente el crecimiento de grietas por fatiga.

Las uniones soldadas introducen una trifecta de riesgos de fatiga: muescas geométricas, zonas de material frágil y elevadas tensiones residuales de tracción. Esta combinación las convierte en puntos críticos que exigen especial atención en cualquier diseño duradero, una lección que aplicamos a diario en PTSMAKE.

¿Cuáles son los flujos de trabajo habituales del software de análisis de fatiga?

La ingeniería asistida por ordenador (CAE) proporciona un flujo de trabajo estructurado para el análisis de la fatiga. Este proceso es esencial para predecir la vida útil de un componente bajo cargas operativas. Nos ayuda a prevenir los fallos antes de que se produzcan.

Todo el proceso se basa en datos. Empieza con un modelo digital y termina con una predicción de vida.

La estructura típica de un CAE

Paso 1: Análisis por elementos finitos (FEA)

En primer lugar, utilizamos software de análisis de elementos finitos. Esto ayuda a identificar los puntos de tensión en la pieza. Estas son las zonas más propensas a fallar.

Paso 2: Entradas clave

A continuación se definen los datos básicos de la simulación. Se trata de las propiedades de los materiales y las condiciones de carga. La precisión de estos datos es fundamental para obtener resultados fiables.

| Tipo de entrada | Descripción |

|---|---|

| Propiedades de los materiales | Datos de la curva S-N que definen la resistencia a la fatiga. |

| Historiales de carga | Datos reales de fuerza, presión o vibración. |

Paso 3: Solucionador de fatiga

Por último, un solver específico calcula los resultados. Combina todos los datos para predecir la vida útil de los componentes y la acumulación de daños.

El flujo de trabajo CAE es potente, pero sus resultados son tan buenos como sus datos de entrada. En proyectos anteriores de PTSMAKE, hemos visto que pequeños errores en los datos iniciales pueden dar lugar a importantes errores de cálculo en la vida útil prevista.

Profundizar en el flujo de trabajo

La importancia de la precisión

La fase más crítica es la recopilación de datos. Los resultados del AEF muestran donde la tensión es mayor. Pero los datos del material y de la carga indican al solucionador cómo la pieza responderá a esa tensión a lo largo del tiempo. Esto es fundamental para comprender fatiga del metal.

Definición del comportamiento de los materiales

Definimos las propiedades de fatiga de un material mediante curvas de datos específicas. Estas curvas suelen generarse a partir de pruebas físicas exhaustivas. Detallan cómo se comporta un material sometido a esfuerzos cíclicos.

Traducir las cargas del mundo real

Los historiales de carga rara vez son simples ondas sinusoidales. Suelen ser complejas y variables. Utilizamos algoritmos como Recuento de flujos de lluvia14 para procesar estos datos desordenados del mundo real en un formato que el solucionador pueda entender. Este paso es crucial para una predicción precisa de la vida.

Cálculo del solucionador

El solver de fatiga actúa como calculador final. Toma los resultados de tensión del AEF, aplica el historial de carga y hace referencia a las propiedades de fatiga del material para predecir la vida útil total.

| Escenario | Función principal | Salida |

|---|---|---|

| FEA | Identifica las concentraciones de tensión. | Mapas de tensión/deformación |

| Solucionador de fatiga | Calcula la acumulación de daños. | Vida útil prevista (ciclos/horas) |

El flujo de trabajo de fatiga CAE estándar es un proceso de varias etapas. Integra el AEF para el análisis de tensiones, datos precisos sobre materiales y cargas para el contexto, y un solver especializado para calcular la vida útil final a fatiga, garantizando una evaluación exhaustiva de la durabilidad.

¿Cómo se diseña un programa estándar de ensayos de fatiga?

Crear una curva S-N fiable es esencial para predecir la vida útil de un material. Es un paso fundamental en cualquier análisis de fatiga. El proceso debe ser sistemático.

Comienza con muestras cuidadosamente diseñadas. Estas deben representar con precisión la pieza final.

Fase de planificación inicial

A continuación, seleccionamos los niveles de tensión adecuados. Este rango determina el alcance de nuestra curva. Una mala selección puede dar lugar a datos inútiles.

He aquí los primeros pasos clave:

| Paso | Descripción |

|---|---|

| Diseño de la muestra | Cree muestras que imiten la geometría del producto final. |

| Selección del nivel de estrés | Elija varios niveles de estrés para probar los ciclos de vida. |

Esta fase inicial sienta las bases para obtener resultados precisos.

Ejecución de pruebas y ajuste de datos

Una vez establecido el escenario, determinamos cuántas muestras hay que someter a prueba en cada nivel de tensión. Un mayor número de muestras proporciona una mayor confianza estadística. Esto nos ayuda a comprender la variabilidad del material.

También tenemos que definir el criterios de agotamiento15. Es el número de ciclos a partir del cual consideramos que una muestra tiene vida infinita. Impide que las pruebas se ejecuten eternamente.

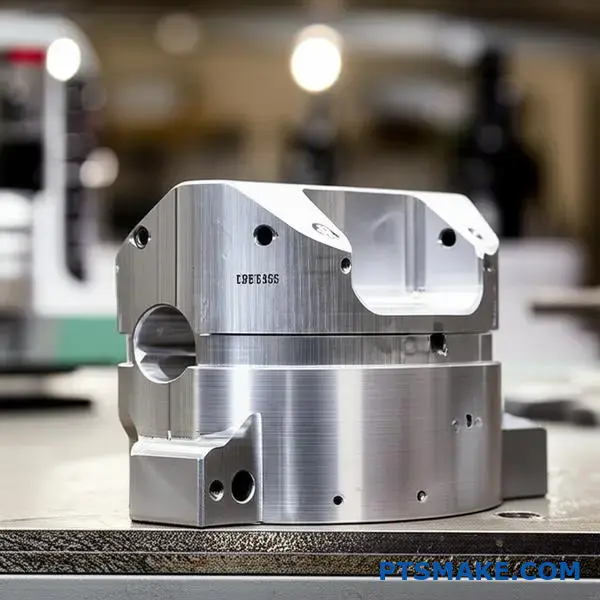

En PTSMAKE sabemos que la consistencia de las muestras es fundamental. Nuestra precisión Mecanizado CNC garantiza que los resultados de las pruebas sean fiables. No están sesgados por defectos de fabricación. Las muestras defectuosas pueden invalidar por completo programas de ensayo costosos.

Una vez finalizadas las pruebas, analizamos los datos. Esto implica ajustar estadísticamente los puntos de datos de tensión y vida útil. Así se crea la curva de diseño final. Es una herramienta vital para predecir fatiga del metal.

| Fase de análisis | Acción clave |

|---|---|

| Recuento de muestras | Pruebe varias muestras por nivel de estrés para mayor precisión. |

| Definición de excentricidad | Establece un límite de ciclos para una vida "infinita". |

| Ajuste estadístico | Utiliza métodos como la regresión lineal para crear la curva. |

Este enfoque sistemático transforma los datos sin procesar en información práctica para prevenir fallos en los componentes.

Generar una curva S-N fiable es un proceso de varios pasos. Comienza con un diseño preciso de la probeta y la selección del nivel de tensión, seguido de pruebas rigurosas y el ajuste estadístico de los datos. Así se crea la curva de diseño final para la predicción de la vida a fatiga.

¿Cómo se aplica una estrategia de mejora del diseño contra la fatiga?

Cuando un componente falla prematuramente, adivinar no es una estrategia. Un marco estructurado es la única forma fiable de avanzar. Este enfoque convierte un fallo crítico en una valiosa oportunidad de aprendizaje.

Un marco para la resolución de problemas

Debemos diagnosticar sistemáticamente el problema. Así nos aseguramos de encontrar la verdadera causa raíz. Evita que se repitan fallos costosos. Este proceso estructurado es clave para mejorar la fiabilidad del producto y gestionar la fatiga del metal.

Es esencial disponer de un método claro, paso a paso.

| Paso | Área de interés |

|---|---|

| 1 | Confirmar modo de fallo |

| 2 | Comprender las cargas operativas |

| 3 | Analizar y replicar |

| 4 | Desarrollar soluciones |

| 5 | Validar la mejora |

Este enfoque metódico genera confianza en la solución final.

Sumergirse en el proceso

Analicemos cada paso con más detalle. En PTSMAKE hemos perfeccionado este proceso a lo largo de muchos proyectos. Un enfoque disciplinado siempre ofrece los mejores resultados. Evita costosos rodeos y suposiciones.

Paso 1: Análisis de fallos

La primera tarea consiste en confirmar la fatiga como mecanismo de fallo. Esto implica un examen detallado del componente fracturado. El proceso de Fractografía16 nos permite leer la historia de cómo la grieta se inició y creció con el tiempo.

Paso 2: Cargar la adquisición de datos

A continuación, debemos conocer las condiciones del mundo real. A menudo instalamos sensores o galgas extensométricas en los componentes en servicio. Así obtenemos datos precisos sobre las cargas, frecuencias y factores ambientales que soporta realmente la pieza.

Etapas 3 y 4: Análisis y soluciones

Con datos de carga precisos, utilizamos software de análisis para construir un modelo que reproduzca el fallo. Una vez que nuestro modelo coincide con la realidad, podemos probar posibles soluciones digitalmente.

| Estrategia de mejora | Beneficio principal | Consideración |

|---|---|---|

| Cambio de geometría | Reduce la concentración de tensiones | Puede afectar al montaje |

| Cambio material | Aumenta la fuerza intrínseca | Coste y disponibilidad |

| Tratamiento de superficies | Induce tensión de compresión | Añade un paso/coste al proceso |

Paso 5: Validación

Por último, cualquier solución propuesta debe validarse rigurosamente. Esto puede implicar pruebas de vida útil aceleradas en un laboratorio o una prueba de campo cuidadosamente supervisada. La validación es la prueba definitiva de que el problema está resuelto.

Un marco estructurado de cinco pasos transforma el fallo por fatiga de una crisis en un problema de ingeniería solucionable. Guía el proceso desde el análisis y la recopilación de datos hasta la propuesta y, lo que es más importante, la validación de una solución sólida y permanente para el componente.

¿Cómo se interpretan los resultados de la fractografía de fatiga?

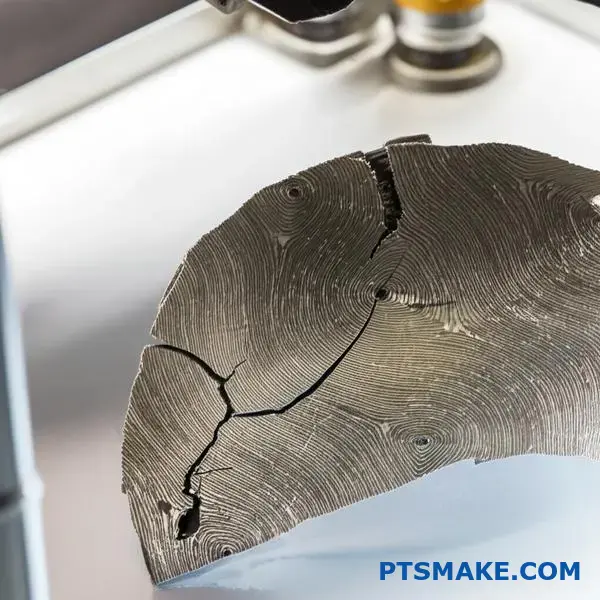

La lectura de una superficie de fractura cuenta la historia completa del fallo de una pieza. Es un paso fundamental en cualquier análisis de fallos. La superficie revela dónde empezó el problema y cómo progresó.

Al identificar las características clave, podemos señalar la causa raíz de la fatiga del metal. Esto ayuda a prevenir futuros fallos.

Características principales de una superficie de fractura

Una fractura por fatiga típica presenta tres zonas diferenciadas. Cada zona proporciona pistas sobre la cronología del fallo.

| Característica | Ubicación | Qué nos dice |

|---|---|---|

| Lugar de inicio | Origen de la grieta | La causa raíz (por ejemplo, concentración de tensiones) |

| Zona de propagación | Sección central | Historia del crecimiento de la grieta bajo carga |

| Zona de fractura rápida | Sección final | El punto de sobrecarga catastrófica |

Comprender estas zonas es esencial. Nos permite construir piezas más fiables.

Análisis más profundo de las características de las fracturas

La interpretación de estas características va más allá de la simple identificación. Los detalles proporcionan información crucial sobre las condiciones de fallo.

La historia del lugar de iniciación

El origen de la grieta es la pista más importante. Si comienza en una esquina afilada o en un agujero, apunta a un problema de diseño que crea una concentración de tensiones. En PTSMAKE, siempre revisamos los diseños para minimizar estos riesgos.

Si el origen es un defecto del material, como una inclusión, apunta a un problema de calidad del material. Esto orienta nuestros procesos de selección y abastecimiento de materiales.

Lectura de la zona de propagación

La zona de propagación está marcada por "beachmarks" o "clamshell marks". Estas líneas concéntricas muestran la progresión de la grieta.

Las marcas de playa poco espaciadas indican un crecimiento lento de la grieta. Esto podría ocurrir bajo una tensión baja y constante. Las marcas muy espaciadas sugieren ciclos de mayor tensión o un entorno más corrosivo. A nivel microscópico, se pueden observar estrías17donde cada línea corresponde a un único ciclo de carga.

Esta información nos ayuda a comprender las condiciones de carga reales que experimentó la pieza.

| Espacio Beachmark | Causa probable |

|---|---|

| Cerrar | Crecimiento lento de la grieta, menor tensión |

| Ancho | Crecimiento más rápido, ciclos de estrés más elevados |

La sobrecarga final

La zona de fractura rápida suele ser rugosa y cristalina. Su tamaño en relación con el resto de la superficie es muy revelador.

Una zona de fractura rápida pequeña significa que la grieta creció lentamente durante mucho tiempo hasta que el material restante ya no pudo soportar la carga. Una zona de fractura rápida grande indica que la rotura final se produjo bajo una carga muy elevada.

Interpretar una superficie de fractura significa identificar el origen de la grieta, los patrones de propagación, como las marcas de playa, y la zona de fractura final. Este análisis revela la causa del fracasoy orientar mejor el diseño y la elección de materiales para evitar que se repitan.

Analizar un fracaso clásico: el accidente del de Havilland Comet.

El Comet de Havilland fue un pionero. Marcó el comienzo de la era de los aviones comerciales. Sin embargo, una serie de trágicos accidentes sacaron a la luz un profundo defecto oculto en su innovador diseño.

Esta historia es una lección crucial para todos los ingenieros y fabricantes. Demuestra cómo detalles de diseño aparentemente pequeños pueden provocar un fallo catastrófico.

Cuestiones esenciales del fracaso del cometa

- Elemento de diseño: El uso de ventanas cuadradas.

- Estrés operativo: Ciclos de presurización de la cabina a gran altitud.

- Causa raíz: Un malentendido crítico sobre la fatiga de los metales.

Analicemos los errores de ingeniería que condujeron a este desastre.

El fracaso del Comet no se debió a un único error. Fue una reacción en cadena de decisiones de diseño y comportamientos de materiales desconocidos. En PTSMAKE, nuestros proyectos a menudo refuerzan la lección de que cada detalle, por pequeño que sea, contribuye a la integridad del producto final.

Concentración de tensiones en ventanas cuadradas

Las afiladas esquinas de las ventanas cuadradas del Comet eran el defecto fatal. Estas esquinas actuaban como concentradores de tensión. Cada vez que el avión alcanzaba altitud de crucero, la cabina se presurizaba, y se despresurizaba durante el descenso.

Esta constante expansión y contracción creó lo que llamamos cargas cíclicas18 en la piel de aluminio del fuselaje. Las tensiones eran mayores en esas esquinas afiladas.

Deconstruir el proceso de fracaso

Los investigadores acabaron descifrando la secuencia de los hechos. Los repetidos ciclos de tensión provocaron la fatiga del metal. Esto llevó a la formación de grietas microscópicas en los agujeros de los remaches cerca de las esquinas de las ventanas.

Con cada vuelo, estas grietas crecían un poco más. Eran invisibles a simple vista hasta que fue demasiado tarde. Finalmente, una grieta alcanzó una longitud crítica, haciendo que el fuselaje se partiera en el aire.

| Componente de fallo | Papel en la catástrofe |

|---|---|

| Concentrador de estrés | Esquinas afiladas de las ventanas |

| Tipo de carga | Ciclos repetidos de presurización de la cabina |

| Mecanismo de fallo | Iniciación y propagación de grietas por fatiga del metal |

| Lugar de inicio | Agujeros de remache en los puntos de mayor tensión |

El desastre del cometa fue una llamada de atención para toda la industria aeronáutica. Condujo a la realización de pruebas de fatiga obligatorias y rigurosas en las estructuras de los aviones y es la razón por la que hoy en día todas las ventanas de los aviones son ovaladas.

Los accidentes del Comet enseñaron una lección dolorosa pero vital. La concentración de tensiones en las ventanas cuadradas, combinada con los efectos de la presurización cíclica y una subestimación de la fatiga del metal, crearon una tormenta perfecta para el fracaso. Esta tragedia modificó radicalmente el diseño y las normas de seguridad de la aviación.

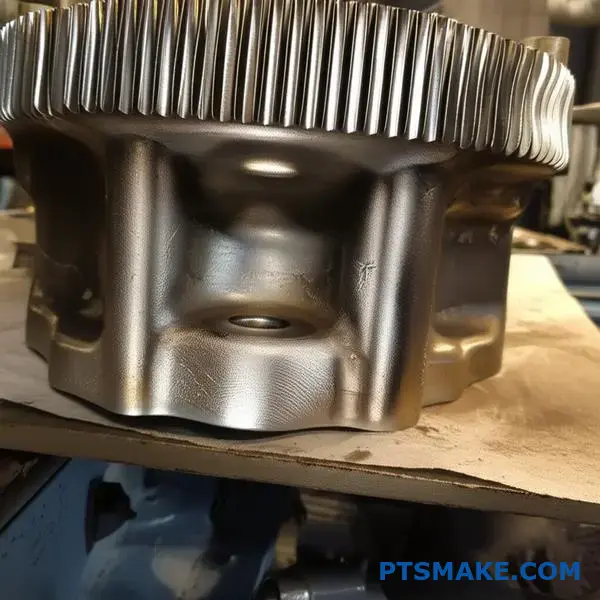

Diseñar un eje resistente a la fatiga para un vagón de mercancías.

Diseñar el eje de un vagón de mercancías es una gran simulación de un proyecto del mundo real. No se trata sólo de fuerza, sino también de resistencia. El eje debe resistir millones de ciclos.

Nuestro proceso comienza con la definición de las cargas. A continuación, seleccionamos el material adecuado. Por último, optimizamos la geometría y calculamos su vida a fatiga. Esto garantiza que el eje cumpla los requisitos de vida útil sin fallar.

Fases clave del diseño

| Escenario | Objetivo | Método |

|---|---|---|

| 1. Definición de la carga | Captar las tensiones variables del mundo real | Análisis del espectro de carga |

| 2. Selección de materiales | Garantizar la resistencia y la tenacidad | Evaluación de las propiedades de los materiales |

| 3. Optimización de la geometría | Minimizar las concentraciones de tensión | Análisis por elementos finitos (FEA) |

| 4. Cálculo de la vida útil | Verificar la vida útil | Análisis de la vida útil a la fatiga |

Una mirada más de cerca al proceso de diseño

Desglosemos un poco más la simulación del diseño. Definir el espectro de cargas es el primer paso más crítico. Debemos tener en cuenta las cargas variables derivadas de las imperfecciones de la vía, las curvas y las fuerzas de frenado. Estas cargas impredecibles son la principal causa de fatiga del metal.

Material y geometría

Para una aplicación tan exigente como ésta, el acero forjado es una opción superior. Su estructura de grano proporciona una excelente tenacidad y resistencia a la propagación de grietas. En PTSMAKE, a menudo mecanizamos materiales forjados de alta resistencia para clientes de sectores exigentes.

A continuación, utilizamos el análisis de elementos finitos (FEA). Nos centramos en las zonas de mayor tensión, como los muñones de los rodamientos. El AEF nos ayuda a optimizar los radios de los filetes y las transiciones de diámetro. Esto reduce las concentraciones de tensión, que son los puntos de partida de las grietas por fatiga. Nuestros análisis han demostrado que incluso pequeños ajustes geométricos pueden aumentar significativamente la vida útil de los ejes.

Garantizar la longevidad

Por último, una simple comprobación de tensiones no es suficiente. Realizamos un cálculo detallado de la vida a fatiga. Esto implica sumar los daños de todos los diferentes ciclos de carga. Para ello, utilizamos un método como Regla del minero19 para garantizar que el daño acumulado del eje esté por debajo del umbral de fallo durante toda su vida útil.

| Factor de diseño | Importancia | Herramienta de optimización |

|---|---|---|

| Cargas variables | Alta | Análisis del espectro |

| Elección del material | Alta | Ciencia de los materiales |

| Puntos conflictivos | Alta | Software FEA |

| Daños acumulados | Alta | Fórmulas de cálculo de la vida útil |

Este proceso -definición de cargas, selección de materiales, optimización de la geometría con AEF y cálculo de la vida útil a la fatiga- es esencial. Garantiza que el eje de un vagón de mercancías sea resistente e increíblemente duradero, evitando fallos catastróficos y garantizando la seguridad operativa a largo plazo.

¿Cómo afecta la temperatura a todo el flujo de trabajo del análisis de fatiga?

Integrar los efectos térmicos es un paso innegociable. No es un simple añadido. La temperatura altera fundamentalmente todo el análisis de fatiga.

Las temperaturas elevadas afectan directamente al comportamiento de los materiales. Ignorarlo puede provocar fallos catastróficos e inesperados.

Reducción de la resistencia del material

Al aumentar la temperatura, la mayoría de los metales se ablandan. Su capacidad para soportar cargas cíclicas disminuye. Esto puede acortar considerablemente la vida útil de un componente. Debemos tener en cuenta esta degradación.

Mecanismos de daños complejos

También aparecen nuevos modos de fallo, como la fluencia y los ciclos térmicos. Éstos introducen daños complejos causados por la deformación que los análisis estándar suelen pasar por alto.

| Efecto de la temperatura | Impacto en el análisis de fatiga |

|---|---|

| Menor límite elástico | Requiere curvas S-N actualizadas |

| Mayor ductilidad | Afecta a los modelos tensión-vida |

| Deformación por fluencia | Introduce la dependencia temporal |

Entonces, ¿cómo adaptar correctamente su flujo de trabajo? Todo el proceso comienza con la recopilación de los datos adecuados. Las propiedades estándar de los materiales a temperatura ambiente ya no son suficientes para realizar predicciones precisas.

Datos del material en función de la temperatura

Necesita datos del material en toda la gama de temperaturas de funcionamiento. Esto incluye curvas S-N, curvas E-N y datos de fluencia específicos de la temperatura. Sin esto, su análisis no es más que una suposición.

En PTSMAKE colaboramos a menudo con nuestros clientes para probar materiales en condiciones operativas. Esto garantiza que nuestro análisis se base en el rendimiento real, no solo en valores de libro de texto.

Modificación del proceso de análisis

Su análisis debe tener en cuenta estos efectos combinados. Esto implica considerar las cargas mecánicas y térmicas simultáneamente, no de forma aislada. A menudo es necesario un análisis secuencial o totalmente acoplado.

Los ciclos térmicos introducen una deformación que debe añadirse a la deformación mecánica. Esta compleja interacción suele modelizarse mediante reglas específicas de acumulación de daños, que a veces incorporan principios como el Ecuación de Arrhenius20 para procesos dependientes de la velocidad, como la fluencia.

| Fase de análisis | Enfoque estándar | Modificado para la temperatura |

|---|---|---|

| Datos del material | Curva S-N de temperatura ambiente | Propiedades dependientes de la temperatura |

| Cargando | Sólo ciclos mecánicos | Ciclos mecánicos + térmicos |

| Modelo de daños | Regla del minero | Modelos de interacción fluencia-fatiga |

La temperatura altera fundamentalmente el análisis de la fatiga. Reduce la resistencia de los materiales e introduce modos de fallo complejos. Para adaptar el flujo de trabajo es necesario utilizar datos de materiales dependientes de la temperatura y modelos avanzados que tengan en cuenta las cargas mecánicas y térmicas para garantizar predicciones precisas de la vida útil.

Soluciones para la fatiga del metal con la experiencia de PTSMAKE

¿Está preparado para garantizar una resistencia a la fatiga y una durabilidad inigualables en su próximo proyecto? Póngase en contacto con PTSMAKE para obtener un presupuesto personalizado sobre mecanizado CNC de precisión o moldeo por inyección. Deje que nuestra experiencia en fatiga del metal y fabricación de calidad le proporcione la confianza que necesita, desde el prototipo hasta la producción.

Explore una explicación detallada de cómo se forman estas bandas microscópicas y conducen al fallo de los componentes. ↩

Aprenda cómo esta propiedad clave del material influye en las predicciones de vida a fatiga en el análisis S-N. ↩

Aprenda cómo responden los distintos materiales a los aumentos de tensión, un factor clave en el diseño de componentes y la selección de materiales. ↩

Explore cómo las tensiones internas afectan a la resistencia de los materiales, incluso sin cargas externas. ↩

Comprender cómo los materiales cambian permanentemente de forma bajo carga y por qué es fundamental para el análisis de la fatiga. ↩

Explore este modelo clave para predecir la vida a fatiga en condiciones de carga complejas. ↩

Aprenda cómo los cambios permanentes en la forma de un material afectan a la vida a fatiga y al rendimiento de la pieza. ↩

Descubra cómo este enfoque de diseño da prioridad a la seguridad dando por sentado que existen fallos. ↩

Obtenga más información sobre los procesos químicos que aceleran la fatiga por corrosión y cómo mitigarlos. ↩

Haga clic para obtener más información sobre la curva S-N y su importancia en el análisis de fatiga y la selección de materiales. ↩

Comprender cómo afecta la deformación permanente bajo carga a la vida útil del material y al diseño de las piezas. ↩

Comprender cómo las propiedades de un material pueden variar con la dirección y afectar a la resistencia a la fatiga. ↩

Vea cómo la microestructura de los materiales influye directamente en la resistencia de los componentes y en su vida útil a la fatiga. ↩

Aprenda cómo este algoritmo simplifica las historias de carga complejas en ciclos de tensión contables para el análisis. ↩

Descubra cómo el ajuste de este parámetro de prueba es crucial para la evaluación de la vida útil infinita. ↩

Aprenda cómo el examen de las superficies de fractura ayuda a identificar la causa raíz del fallo de un material. ↩

Descubra la diferencia entre las marcas macroscópicas de la playa y las líneas microscópicas que marcan los ciclos de tensión. ↩

Comprender cómo la tensión repetida, incluso por debajo de la resistencia última de un material, puede provocar un fallo. ↩

Aprenda cómo esta regla estima el daño acumulado por fatiga en condiciones de carga variables. ↩

Comprender la ecuación central para modelizar cómo la temperatura acelera la degradación de los materiales y los fenómenos de fluencia. ↩