Muchos ingenieros se enfrentan a proyectos de mecanizado CNC de acero inoxidable que exigen precisión y fiabilidad. El reto se agrava cuando se necesitan piezas que puedan resistir entornos adversos manteniendo tolerancias estrictas.

El mecanizado CNC de acero inoxidable combina técnicas de fabricación avanzadas con materiales resistentes a la corrosión para producir componentes de alta precisión para aplicaciones médicas, aeroespaciales, de automoción e industriales, que ofrecen una durabilidad y un rendimiento superiores.

En PTSMAKE, trabajo con ingenieros que necesitan soluciones fiables para sus proyectos más exigentes. El mecanizado de acero inoxidable requiere conocimientos específicos sobre selección de materiales, estrategias de utillaje y control de calidad. El enfoque adecuado puede marcar la diferencia entre una pieza que cumple las especificaciones y otra que supera las expectativas de rendimiento. Esta guía lo abarca todo, desde las calidades de los materiales y el acabado superficial hasta la superación de los retos habituales del mecanizado y la garantía de una calidad constante.

¿Por qué el acero inoxidable es la opción preferida para el mecanizado CNC?

¿Alguna vez ha especificado un metal para un componente crítico y ha visto cómo se corroía o fallaba bajo presión? Esta única elección puede poner en peligro todo un proyecto y provocar costosos rediseños y retrasos.

El acero inoxidable es la opción preferida para el mecanizado CNC debido a su excepcional combinación de resistencia a la corrosión, alta resistencia a la tracción, durabilidad y propiedades higiénicas. Esto lo convierte en un material ideal para producir piezas fiables y duraderas para industrias exigentes en las que no se puede comprometer el rendimiento.

A la hora de elegir un material, los ingenieros deben encontrar un equilibrio entre rendimiento, coste y facilidad de fabricación. El acero inoxidable se presenta a menudo como la mejor opción, sobre todo para piezas que se enfrentarán a entornos operativos difíciles. Su reputación no se basa sólo en su aspecto brillante, sino en una sólida ciencia de los materiales que se traduce directamente en ventajas en el mundo real. El secreto reside en su composición, principalmente en la inclusión de cromo, que forma una fina película de óxido de cromo invisible y resistente a la corrosión en la superficie. Este proceso, conocido como pasivación1es autorreparable; si se raya la superficie, la capa protectora se vuelve a formar al instante, evitando la oxidación y la degradación.

Desembalaje de las propiedades básicas

El valor del acero inoxidable queda más claro cuando desglosamos sus características principales, especialmente en el contexto del mecanizado CNC.

Resistencia superior a la corrosión

A diferencia del acero al carbono, que se oxida fácilmente cuando se expone a la humedad, el acero inoxidable permanece inerte en muchos entornos corrosivos. Esto incluye la exposición al agua, los productos químicos y las sustancias ácidas. En nuestros proyectos en PTSMAKE, hemos visto piezas mecanizado en acero inoxidable 316L funcionan sin problemas durante años en aplicaciones marinas, donde el agua salada destruiría otros metales en meses.

Resistencia y durabilidad excepcionales

El acero inoxidable ofrece una excelente relación resistencia-peso. Algunas calidades pueden someterse a tratamiento térmico para alcanzar resistencias a la tracción increíblemente altas, lo que las hace idóneas para aplicaciones de alto esfuerzo, como componentes aeroespaciales y piezas de maquinaria industrial. Esta dureza inherente también significa que resiste el desgaste, las abolladuras y los arañazos, garantizando que la pieza final mantenga su precisión dimensional y su integridad durante toda su vida útil. Esta durabilidad es un factor clave a la hora de diseñar componentes que deben soportar grandes esfuerzos mecánicos.

A continuación se muestra una comparación simplificada basada en nuestra experiencia con metales comunes en proyectos de mecanizado CNC.

| Propiedad | Acero inoxidable (por ejemplo, 304) | Aluminio (por ejemplo, 6061) | Acero al carbono (por ejemplo, 1018) |

|---|---|---|---|

| Resistencia a la corrosión | Excelente | Bueno (pero puede corroerse) | Pobre (requiere revestimiento) |

| Resistencia a la tracción | Alta | Medio | Medio |

| Densidad | Alta | Bajo | Alta |

| Maquinabilidad | Regular a buena | Excelente | Bien |

| Resistencia al calor | Excelente | Feria | Bien |

Esta tabla muestra por qué el acero inoxidable es a menudo la elección preferida cuando la durabilidad y la resistencia son las principales prioridades, aunque presente más dificultades durante el propio proceso de mecanizado.

Las propiedades inherentes del acero inoxidable se traducen en un importante valor a largo plazo, lo que constituye una consideración crítica para cualquier proyecto. Aunque el coste coste del material puede ser superior al de, por ejemplo, el acero al carbono, el coste total de propiedad suele ser muy inferior. Este es un punto que siempre recalco a los clientes que se centran únicamente en el precio inicial por pieza. La verdadera rentabilidad incluye el mantenimiento, la frecuencia de sustitución y el coste del tiempo de inactividad causado por el fallo de una pieza.

El valor a largo plazo en industrias exigentes

Diferentes sectores aprovechan las ventajas específicas del acero inoxidable, convirtiéndolo en uno de los materiales más versátiles disponibles para la fabricación de alta precisión.

El factor higiene: Un requisito fundamental

Para industrias como la médica, la farmacéutica y la alimentaria, la higiene no es sólo una característica, sino un estricto requisito normativo. La superficie no porosa del acero inoxidable impide la proliferación de bacterias y facilita enormemente su limpieza y esterilización. Grados como el 316L son estándar para instrumentos quirúrgicos, cubas farmacéuticas y maquinaria de grado alimentario porque pueden soportar ciclos de esterilización repetidos y duros sin degradarse. Cuando nos encargamos de un proyecto de mecanizado CNC de acero inoxidable para un cliente de dispositivos médicos, la trazabilidad del material y el acabado superficial son primordiales para garantizar la seguridad del paciente.

Minimizar los costes de mantenimiento durante la vida útil

Piense en una pieza utilizada en una plataforma petrolífera o en una planta de procesamiento químico. El coste de sustituir un componente averiado no es sólo el precio de la pieza en sí, sino que implica mano de obra, tiempo de inactividad del equipo y posibles riesgos para la seguridad. Porque el acero inoxidable resiste corrosión y el desgaste, las piezas fabricadas con él duran mucho más. Esta cualidad de "listo y olvidado" reduce la necesidad de inspecciones frecuentes, reparaciones o revestimientos protectores que pueden desconcharse o desgastarse. Esta fiabilidad es la razón por la que es un elemento básico en las infraestructuras y la industria pesada.

Rendimiento constante en entornos extremos

El acero inoxidable destaca donde otros metales flaquean. Algunas aleaciones mantienen su resistencia a temperaturas muy elevadas, por lo que son adecuadas para componentes de motores y sistemas de escape. Por el contrario, los grados austeníticos se vuelven aún más resistentes a temperaturas criogénicas, por lo que se utilizan en equipos para manipular gas natural licuado (GNL).

| Industria | Grado común de acero inoxidable | Razón principal de la selección |

|---|---|---|

| Productos sanitarios | 316L, 17-4 PH | Biocompatibilidad, esterilizabilidad |

| Aeroespacial | 15-5 PH, 304 | Alta relación resistencia/peso, resistencia al calor |

| Alimentación y bebidas | 304, 316 | Superficie higiénica, resistencia a la corrosión |

| Marina | 316L | Resistencia superior a la corrosión en agua salada |

| Automoción | 409, 304 | Resistencia al calor (escapes), Durabilidad |

Esto demuestra cómo las calidades específicas se adaptan a las necesidades de la industria, poniendo de relieve la adaptabilidad del material.

En resumen, la popularidad del acero inoxidable en el mecanizado CNC es bien merecida. Su combinación única de resistencia a la corrosión, alta resistencia, durabilidad y propiedades higiénicas lo convierten en una opción inigualable para aplicaciones críticas. Mientras que otros materiales pueden ofrecer ventajas en áreas específicas como el peso o el coste inicial, el acero inoxidable proporciona una solución integral que garantiza el rendimiento, la fiabilidad y el valor a largo plazo, especialmente en entornos en los que el fallo no es una opción. Es un material que proporciona tranquilidad.

Industrias clave que aprovechan el mecanizado CNC de acero inoxidable.

¿Se ha preguntado alguna vez por qué el acero inoxidable es la elección por defecto para tantos componentes críticos? ¿Se trata sólo de que parezca limpio, o hay una razón más profunda, basada en el rendimiento, por la que las industrias apuestan su reputación por él?

El mecanizado CNC de acero inoxidable es indispensable para sectores como el médico, aeroespacial, alimentario y energético. Su combinación única de resistencia a la corrosión, solidez, higiene y tolerancia al calor lo convierte en el único material viable para aplicaciones de alto riesgo en las que el fallo simplemente no es una opción.

El acero inoxidable no es sólo un material; es una familia de aleaciones, y cada industria tiene su favorito por razones muy específicas. Las exigencias de una pieza para una herramienta quirúrgica son completamente distintas de las de un componente de motor de avión. Comprender estos matices es clave para el éxito de la fabricación.

Medicina y sanidad

En el ámbito médico, no hay margen de error. Los materiales deben ser no reactivos con el tejido humano, soportar repetidos ciclos de esterilización y mantener la integridad. Aquí es donde brilla el acero inoxidable. Los instrumentos quirúrgicos, como escalpelos, pinzas y retractores, suelen fabricarse con calidades como 316L o 440C. Ofrecen un borde afilado y duradero y pueden esterilizarse en autoclave innumerables veces sin degradarse.

En el caso de los implantes, como tornillos óseos o prótesis articulares, la elección del material es aún más crítica. El material debe presentar una excelente Biocompatibilidad2 para evitar reacciones adversas en el organismo. En proyectos anteriores, en PTSMAKE hemos trabajado con empresas de dispositivos médicos para fabricar componentes de implantes intrincados en los que el acabado superficial y la pureza del material, conseguidos mediante un mecanizado CNC preciso del acero inoxidable, eran fundamentales para el éxito del dispositivo y la seguridad del paciente.

Aeroespacial y defensa

La industria aeroespacial trabaja en condiciones extremas de temperatura, presión y tensión. Los componentes deben ser increíblemente resistentes y, al mismo tiempo, lo más ligeros posible. A menudo se utilizan aceros inoxidables endurecidos por precipitación, como el 17-4 PH. Proporcionan la elevada relación resistencia-peso necesaria para piezas como los componentes del tren de aterrizaje, los soportes del motor y las fijaciones estructurales.

En este caso, la resistencia a la corrosión no es sólo una cuestión estética, sino de integridad estructural. Una pieza de avión expuesta a la humedad atmosférica y a los líquidos descongelantes no puede permitirse debilitarse con el tiempo. El mecanizado CNC de precisión garantiza que estas piezas complejas cumplan tolerancias estrictas, lo que es esencial para un montaje correcto y un funcionamiento seguro bajo cargas físicas inmensas.

Industria del automóvil

Aunque lo primero que le venga a la mente sea la brillante punta de escape del coche, el acero inoxidable es un caballo de batalla en todo el vehículo moderno. Los sistemas de escape, incluidos los colectores y los componentes del catalizador, se mecanizan a partir de calidades resistentes al calor para soportar temperaturas extremas y gases corrosivos. Según nuestra experiencia, la selección del material influye directamente en la longevidad y el rendimiento del sistema de emisiones.

Además, las carcasas de los sensores críticos, los componentes del sistema de combustible y los infladores de los airbags dependen de la durabilidad y fiabilidad de las piezas de acero inoxidable. Resiste la corrosión de la sal de la carretera y los factores ambientales, garantizando que los sistemas de seguridad funcionen correctamente durante toda la vida útil del vehículo.

| Industria | Requisito principal | Calidades comunes de acero inoxidable | Ejemplo de aplicación |

|---|---|---|---|

| Médico | Esterilizabilidad, biocompatibilidad | 316L, 420, 440C | Instrumental quirúrgico, implantes |

| Aeroespacial | Elevada relación resistencia/peso | 17-4 PH, 15-5 PH | Componentes del motor, tren de aterrizaje |

| Automoción | Resistencia al calor y a la corrosión | 304, 409, 316 | Sistemas de escape, carcasas de sensores |

Más allá de los mundos de la medicina y la aviación, el mecanizado CNC de acero inoxidable es un facilitador silencioso de las industrias con las que interactuamos a diario. Las exigencias son diferentes, pero las razones fundamentales para elegir el acero inoxidable -durabilidad, resistencia y pureza- siguen siendo las mismas.

Procesado de alimentos y bebidas

La higiene es la máxima prioridad en la industria alimentaria y de bebidas. Los equipos deben limpiarse fácil y minuciosamente para evitar la proliferación de bacterias. El acero inoxidable, especialmente el de calidad 304, es el estándar para todo, desde tanques mezcladores y sistemas transportadores hasta válvulas y accesorios. Su superficie no porosa no deja lugar a que se escondan los microbios.

La resistencia del material a la corrosión provocada por alimentos ácidos y productos químicos de limpieza agresivos garantiza la longevidad y evita la contaminación. En PTSMAKE hemos mecanizado componentes para líneas de procesamiento de alimentos en las que la suavidad del acabado superficial era tan importante como la precisión dimensional para cumplir las estrictas normas de calidad alimentaria.

Sector de la energía

Desde plataformas petrolíferas en el océano hasta centrales nucleares, el sector energético exige componentes que puedan soportar algunas de las condiciones más duras de la Tierra. Los recipientes a presión, los álabes de las turbinas y los cuerpos de las válvulas se mecanizan a menudo con robustos aceros inoxidables. Estas piezas deben soportar presiones extremas, altas temperaturas y sustancias altamente corrosivas como el sulfuro de hidrógeno.

La fiabilidad de una sola válvula puede ser decisiva para la seguridad y eficacia de toda una planta. La combinación de solidez y resistencia a la corrosión que ofrecen las aleaciones de acero inoxidable especializadas las hace esenciales para estas aplicaciones críticas, garantizando que los equipos funcionen de forma segura y durante largos periodos sin fallos.

Electrónica y bienes de consumo

En el mundo de la electrónica, el acero inoxidable ofrece funcionalidad y forma. Se utiliza para crear carcasas duraderas y estéticamente agradables para smartphones, portátiles y relojes inteligentes de gama alta. Más allá de la apariencia, sus propiedades son vitales para el rendimiento. El acero inoxidable proporciona una excelente rigidez estructural, protegiendo los delicados componentes internos.

También puede utilizarse para el blindaje contra EMI (interferencias electromagnéticas), que es crucial para garantizar el correcto funcionamiento de componentes electrónicos sensibles. Para conectores y chasis internos, el mecanizado CNC en acero inoxidable ofrece la precisión necesaria para piezas diminutas y complejas que deben encajar a la perfección.

| Industria | Requisito principal | Calidades comunes de acero inoxidable | Ejemplo de aplicación |

|---|---|---|---|

| Alimentación y bebidas | Higiene, facilidad de limpieza | 304, 316 | Tanques de procesamiento, piezas de cintas transportadoras |

| Energía | Resistencia a la presión y a la corrosión | Dúplex, 316, 304 | Válvulas, recipientes a presión |

| Electrónica | Durabilidad, estética, blindaje | 303, 304 | Carcasas, conectores, chasis |

Desde las herramientas quirúrgicas que salvan vidas hasta los sistemas que impulsan nuestro mundo, el mecanizado CNC de acero inoxidable es la columna vertebral de la industria moderna. Su versatilidad es inigualable, ya que ofrece soluciones donde la solidez, la resistencia a la corrosión y la higiene son fundamentales. Sectores clave como el médico, aeroespacial, automovilístico, alimentario, energético y electrónico dependen de la fiabilidad y precisión que sólo el acero inoxidable puede ofrecer. acero inoxidable mecanizado puede ofrecer. Esta confianza se basa en la capacidad demostrada del material para rendir en las condiciones más exigentes imaginables.

Producción de piezas complejas: Cumplimiento de los requisitos de precisión y tolerancia.

¿Alguna vez ha visto comprometido un diseño brillante debido a los límites de fabricación? ¿Las tolerancias estrechas en piezas complejas de acero inoxidable son un reto constante que le obliga a simplificar su visión?

El mecanizado CNC de acero inoxidable permite fabricar piezas complejas con tolerancias estrechas mediante máquinas multieje y software CAD/CAM avanzado. Este proceso traduce intrincados diseños digitales en componentes físicos con precisión, lo que resulta esencial para sectores como el aeroespacial, el médico y el de automoción.

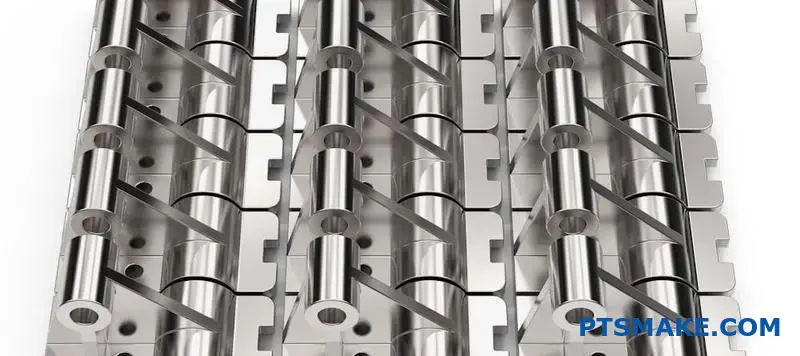

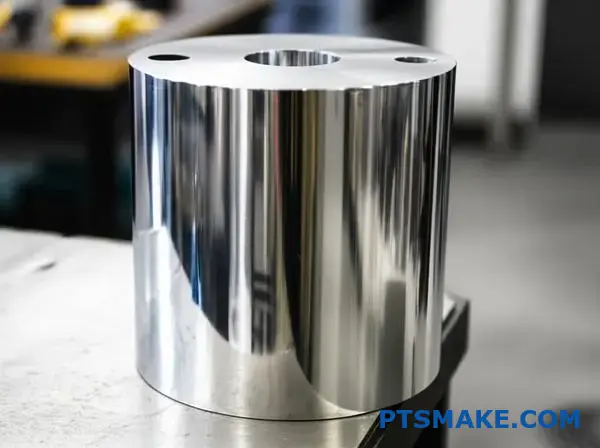

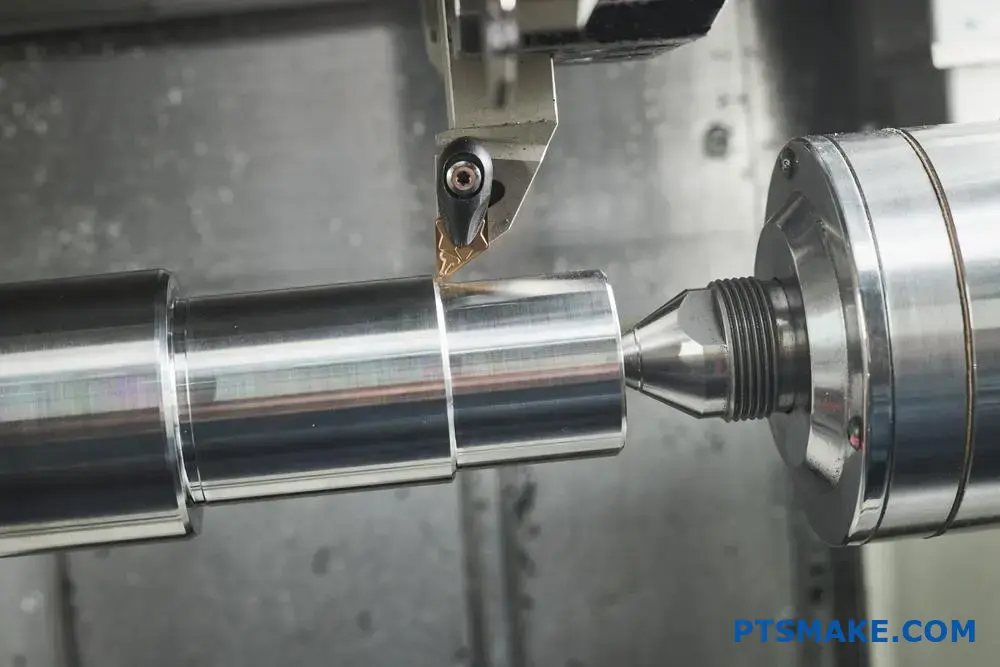

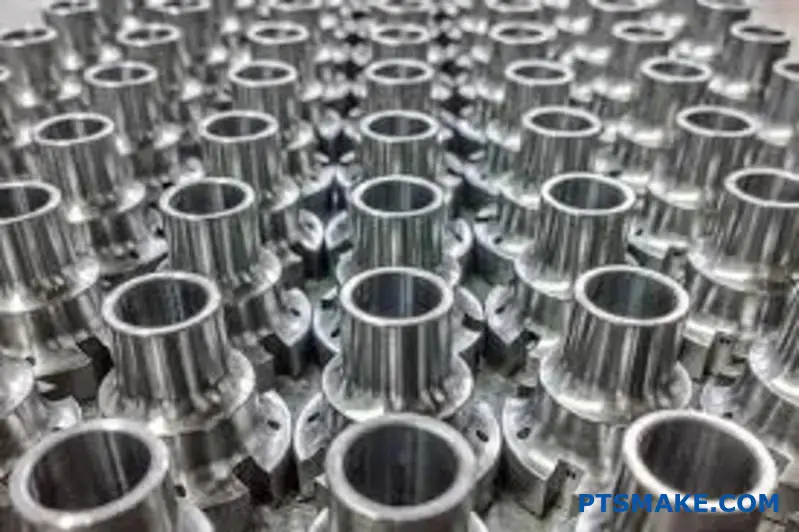

Piezas2:

Piezas3:

Conseguir complejidad y precisión en las piezas de acero inoxidable no es magia; es el resultado de una tecnología cuidadosamente integrada. En el centro de esta capacidad está la evolución de las máquinas CNC básicas a sofisticados sistemas multieje.

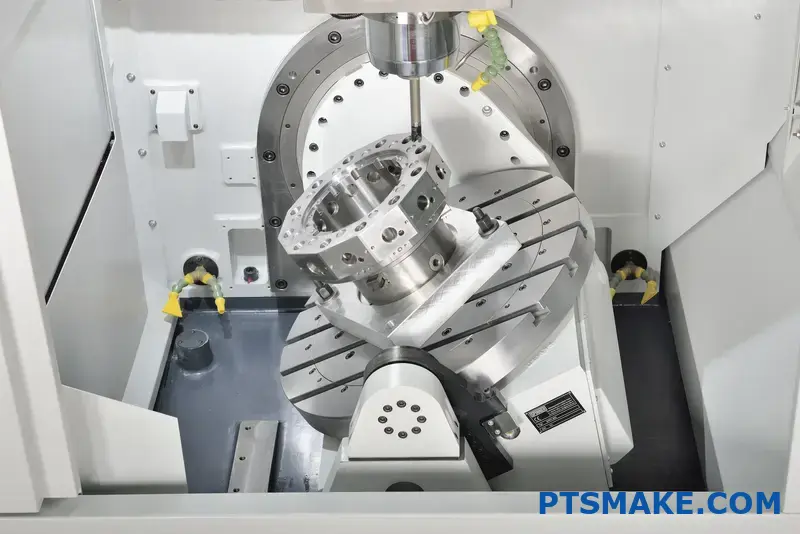

El papel del mecanizado multieje

Las máquinas CNC tradicionales funcionan en tres ejes (X, Y y Z), lo que es estupendo para piezas más sencillas. Sin embargo, para geometrías complejas, este enfoque requiere múltiples configuraciones. Cada vez que se vuelve a fijar una pieza, se corre el riesgo de introducir pequeños errores, que se acumulan y pueden hacer que la pieza quede fuera de tolerancia. Aquí es donde el mecanizado en 5 ejes cambia las reglas del juego. Al permitir que la herramienta de corte y la pieza se muevan simultáneamente a lo largo de cinco ejes, una máquina de 5 ejes puede aproximarse a la pieza desde casi cualquier ángulo. Esta capacidad reduce drásticamente el número de configuraciones necesarias, a menudo a una sola. Este enfoque "hecho en uno" es fundamental para mantener tolerancias estrechas en características con relaciones complejas entre sí. La avanzada tecnología de la máquina cinemática3 son los que permiten movimientos tan fluidos y precisos, convirtiendo un modelo digital complejo en un objeto del mundo real sin perder fidelidad.

Integración CAD/CAM: El hilo digital

La máquina más avanzada es inútil sin un conjunto claro de instrucciones. Aquí es donde la integración del diseño asistido por ordenador (CAD) y la fabricación asistida por ordenador (CAM) es fundamental. El proceso comienza con un modelo CAD en 3D, el plano digital de la pieza. A continuación, este modelo se importa en el software CAM, que genera las sendas, el código G exacto que seguirá la máquina CNC. Una integración perfecta entre CAD y CAM es vital porque garantiza que la intención del diseño se traduce perfectamente en comandos de máquina. En PTSMAKE, hemos comprobado que este estrecho hilo digital minimiza el riesgo de errores de traducción de datos, que pueden ser una fuente oculta de imprecisiones. Permite a nuestros programadores simular virtualmente todo el proceso de mecanizado, detectar posibles colisiones y optimizar las trayectorias de las herramientas para aumentar la eficacia y el acabado superficial antes de cortar una sola pieza de acero inoxidable.

Comparación del mecanizado en 3 y 5 ejes

Para ilustrar mejor la diferencia, he aquí un desglose de cómo se comparan estas tecnologías para el mecanizado CNC de acero inoxidable:

| Característica | Mecanizado CNC de 3 ejes | Mecanizado CNC de 5 ejes |

|---|---|---|

| Complejidad de las piezas | Lo mejor para piezas prismáticas y 2,5D | Ideal para curvas complejas, rebajes y geometrías intrincadas |

| Número de configuraciones | A menudo se requieren múltiples configuraciones | Normalmente una o dos configuraciones ("hecho en uno") |

| Precisión | Bueno, pero el apilamiento de tolerancias puede ser un problema | Superior, ya que se eliminan los errores de refijación |

| Herramientas | Herramientas de longitud estándar | Puede utilizar herramientas más cortas y rígidas para un mejor acabado superficial |

| Duración del ciclo | Más tiempo debido a las múltiples configuraciones | Mayor rapidez para piezas complejas gracias al mecanizado continuo |

Esta comparación deja claro por qué el mecanizado en 5 ejes es la mejor opción para producir los intrincados componentes de acero inoxidable que requieren las industrias más exigentes de hoy en día.

Las capacidades teóricas del mecanizado CNC avanzado son impresionantes, pero su verdadero valor se demuestra en las aplicaciones del mundo real. Ciertas industrias dependen en gran medida de la capacidad de producir piezas complejas de acero inoxidable en las que el fallo no es una opción.

Productos sanitarios: Precisión para la salud humana

En el ámbito médico, los componentes deben ser impecables. Piense en instrumentos quirúrgicos, implantes ortopédicos o piezas de equipos de diagnóstico. A menudo presentan formas complejas y orgánicas que deben ser perfectamente lisas y estar libres de rebabas microscópicas donde puedan esconderse las bacterias. El acero inoxidable es una elección habitual por su resistencia a la corrosión y biocompatibilidad. En Mecanizado CNC de 5 ejesPodemos crear elementos intrincados como tornillos óseos con perfiles de rosca complejos o herramientas endoscópicas con canales internos, todo ello manteniendo tolerancias medidas en micras. Según nuestra experiencia con clientes del sector médico, la capacidad de lograr un acabado superficial superior directamente desde la máquina reduce la necesidad de un procesamiento posterior exhaustivo, lo que supone un ahorro de tiempo y dinero.

Ensamblajes aeroespaciales: Aligeramiento y resistencia

La ingeniería aeroespacial es un equilibrio constante entre resistencia, peso y rendimiento. Las aleaciones de acero inoxidable se utilizan en componentes críticos como soportes de motor, piezas del sistema de combustible y accesorios hidráulicos que deben soportar temperaturas y presiones extremas. El mecanizado CNC permite a los ingenieros diseñar piezas con estructuras internas complejas y paredes finas para reducir el peso sin sacrificar la integridad estructural. Por ejemplo, un único bloque de acero inoxidable puede mecanizarse para formar un complejo cuerpo de válvula con canales de fluido y puntos de montaje que se entrecruzan. Este diseño monolítico es mucho más resistente que un componente ensamblado a partir de varias piezas, y sólo el mecanizado multieje avanzado puede producir una pieza de este tipo con eficacia y precisión.

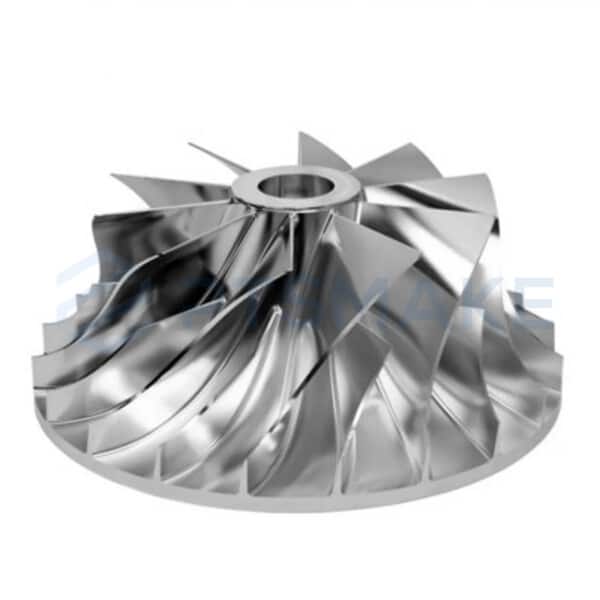

Piezas de automóvil: Durabilidad bajo presión

Aunque la industria del automóvil es muy sensible a los costes, los componentes de rendimiento crítico siguen exigiendo los mejores procesos de fabricación. Las piezas de los motores de alto rendimiento, los turbocompresores y los sistemas de inyección de combustible suelen tener geometrías increíblemente complejas diseñadas para optimizar el flujo de fluidos y soportar un calor y unas vibraciones intensos. Piense en la rueda de turbina de un turbocompresor; sus álabes curvados deben ser idénticos y estar perfectamente equilibrados para funcionar a más de 100.000 RPM. El mecanizado CNC de acero inoxidable es la única forma práctica de producir estas piezas con la repetibilidad y precisión necesarias.

| Industria | Ejemplo de pieza de acero inoxidable | Desafío clave del mecanizado |

|---|---|---|

| Médico | Implante ortopédico (por ejemplo, vástago de cadera) | Curvas orgánicas complejas, acabado superficial superior |

| Aeroespacial | Bloque distribuidor hidráulico | Bolsas profundas, perforaciones internas que se cruzan, paredes finas |

| Automoción | Boquilla del inyector de combustible | Microagujeros, intrincados canales internos |

| Electrónica | Disipador de calor para un dispositivo de alta potencia | Aletas de alta densidad, características de montaje complejas |

Estos ejemplos ponen de manifiesto que la moderna tecnología CNC no es sólo una opción, sino un elemento esencial para la innovación en una amplia gama de sectores fundamentales.

En última instancia, la producción de piezas complejas de acero inoxidable con tolerancias estrechas depende de una combinación de tecnología y experiencia. El mecanizado CNC multieje minimiza los errores de configuración, mientras que la sólida integración CAD/CAM garantiza la fidelidad del diseño. Esta potente combinación permite fabricar los intrincados componentes de alto rendimiento que exigen sectores tan críticos como el médico, el aeroespacial y el de automoción. Transforma un diseño digital complejo en una realidad física precisa, permitiendo innovaciones que antes se consideraban imposibles de fabricar.

Grados de material: ¿Cómo elegir el acero inoxidable adecuado para cada aplicación?

¿Alguna vez se ha sentido abrumado por la enorme cantidad de calidades de acero inoxidable disponibles? Elegir el incorrecto puede poner en peligro la integridad de la pieza y aumentar los costes de fabricación.

Seleccionar el acero inoxidable adecuado implica adaptar las propiedades únicas del grado -como la maquinabilidad del 303 o la resistencia a la corrosión del 316L- a las exigencias funcionales y medioambientales de su aplicación. Esta decisión crítica es la base del éxito del mecanizado CNC de acero inoxidable, ya que garantiza tanto el rendimiento como la rentabilidad.

Cuando hablamos de mecanizado CNC de acero inoxidable, no todas las calidades son iguales. La elección que haga en este caso influye directamente en el tiempo de mecanizado, la vida útil de la herramienta, el coste y el rendimiento final de la pieza. Veamos algunas de las calidades más comunes que trabajamos en PTSMAKE.

Las calidades de trabajo: Acero inoxidable 303 y 304

Se trata de dos de los grados más populares de la Austenítico4 familia, pero sirven para fines distintos. Piensa en ellos como primos con personalidades distintas.

Acero inoxidable 303: El campeón de la maquinabilidad

Si su máxima prioridad es la facilidad de mecanizado, el 303 es su elección. A menudo se denomina calidad de "mecanizado libre" porque contiene azufre, que ayuda a romper las virutas durante el corte. Esta pequeña adición mejora notablemente la mecanizabilidad, reduce el desgaste de las herramientas y puede disminuir el coste total del mecanizado CNC. Sin embargo, esta ventaja tiene una contrapartida: el contenido de azufre reduce ligeramente su resistencia a la corrosión y lo hace inadecuado para la soldadura.

- Lo mejor para: Ejes, engranajes, racores y piezas complejas en las que el mecanizado complejo es el principal reto.

- Evitar si: La pieza requiere soldadura o estará expuesta a entornos altamente corrosivos, especialmente entornos marinos o químicos.

Acero inoxidable 304: El todoterreno

El 304 es el acero inoxidable más versátil y utilizado. Ofrece un gran equilibrio entre resistencia a la corrosión, conformabilidad y resistencia. Aunque no es tan fácil de mecanizar como el 303, su mayor resistencia a la corrosión y soldabilidad lo hacen adecuado para una amplia gama de aplicaciones. La "L" de 304L significa bajo contenido en carbono, lo que mejora la soldabilidad al minimizar la precipitación de carburo en los cordones de soldadura.

He aquí una rápida comparación basada en nuestra experiencia:

| Característica | Acero inoxidable 303 | Acero inoxidable 304/304L |

|---|---|---|

| Maquinabilidad | Excelente | Bien |

| Resistencia a la corrosión | Bien | Excelente |

| Soldabilidad | Pobre | Excelente |

| Coste | Ligeramente superior (material) | Ligeramente inferior (material) |

| Uso típico | Piezas mecanizadas complejas | Equipamiento alimentario, arquitectura |

A menudo, la elección se reduce a una simple pregunta: ¿es la maquinabilidad más importante que la resistencia a la corrosión y la soldabilidad? Si la pieza es compleja, el 303 puede ahorrarle costes de mecanizado. Si debe resistir a la intemperie o soldarse, el 304/304L es la opción más segura.

Yendo más allá de los materiales más comunes, veamos las calidades diseñadas para entornos más exigentes. Cuando un proyecto requiere una resistencia superior a la corrosión o una solidez excepcional, recurrimos a materiales especializados como el acero inoxidable 316 y 17-4PH. Se trata de calidades superiores, y conocer sus ventajas específicas es crucial para las aplicaciones de alto rendimiento.

Las calidades de alto rendimiento: 316 Y 17-4PH

Cuando los grados de uso general como el 304 no son suficientes, hay que dar un paso adelante. Estas dos calidades ofrecen soluciones para entornos en los que el fallo no es una opción.

Acero inoxidable 316/316L: El luchador contra la corrosión

Piense en el 316 como el hermano más duro y resistente del 304. La diferencia clave es la adición de molibdeno. La diferencia clave es la adición de molibdeno, que mejora significativamente su resistencia a la corrosión, especialmente a los cloruros y otros disolventes industriales. Esto lo convierte en el estándar para aplicaciones marinas, implantes médicos y equipos de procesamiento de alimentos en los que se utilizan productos químicos de limpieza agresivos. Al igual que el 304L, el 316L tiene un menor contenido de carbono para mejorar su soldabilidad. Aunque su maquinabilidad es ligeramente peor que la del 304 debido a su dureza, la compensación suele ser necesaria para la durabilidad a largo plazo.

- Lo mejor para: Hardware marino, dispositivos médicos, equipos de procesamiento químico y piezas farmacéuticas.

- Consideración: El coste del material es superior al del 304 y requiere velocidades de mecanizado más lentas, lo que puede aumentar el coste por pieza.

Acero inoxidable 17-4PH: El rey de la resistencia

El 17-4PH es único en su clase. Es un acero inoxidable martensítico de endurecimiento por precipitación (PH), lo que significa que puede tratarse térmicamente para alcanzar niveles muy altos de resistencia y dureza, a menudo comparables a los de algunos aceros para herramientas. Ofrece una excelente combinación de alta resistencia, buena resistencia a la corrosión (mejor que el 303, pero generalmente menor que el 316) y buena tenacidad. Esta combinación única lo convierte en uno de los favoritos de las industrias aeroespacial, de defensa y de maquinaria de alto rendimiento. El mecanizado del 17-4PH se realiza normalmente en su estado recocido antes de someterlo a tratamiento térmico hasta alcanzar su dureza final.

| Característica | Acero inoxidable 316/316L | Acero inoxidable 17-4PH |

|---|---|---|

| Ventaja principal | Resistencia superior a la corrosión | Alta resistencia y dureza |

| Tratable térmicamente | No (sólo recocido) | Sí (endurecimiento por precipitación) |

| Resistencia a la corrosión | Mejor | De bueno a excelente |

| Maquinabilidad | Feria | Justo (en estado recocido) |

| Uso típico | Marina, Medicina, Química | Aeroespacial, Defensa, Moldes |

En nuestros proyectos en PTSMAKE, la elección está clara. Si una pieza va a vivir cerca del mar o va a estar expuesta a productos químicos agresivos, empezamos por el 316L. Si el requisito principal es una resistencia extrema a la tracción y al desgaste para un componente mecánico, el 17-4PH es casi siempre la respuesta.

Elegir el grado de acero inoxidable adecuado es un primer paso fundamental en cualquier proyecto de mecanizado CNC. La selección debe equilibrar las necesidades de rendimiento con las limitaciones presupuestarias. Para aplicaciones generales, el 304 es un punto de partida versátil, mientras que el 303 ofrece un ahorro de costes en piezas complejas gracias a su mejor mecanizabilidad. Para funciones más exigentes, el 316L ofrece una resistencia superior a la corrosión para entornos duros, y el 17-4PH proporciona una resistencia excepcional para componentes mecánicos sometidos a grandes esfuerzos. Comprender estas diferencias clave garantiza que su pieza final esté optimizada para el éxito.

Técnicas de acabado superficial para piezas CNC de acero inoxidable.

¿Alguna vez se ha preguntado si el acabado de su pieza CNC de acero inoxidable está realmente optimizado para su entorno, o sólo para su aspecto? ¿Está seguro de haber seleccionado el mejor tratamiento posible?

Los acabados superficiales más eficaces para las piezas CNC de acero inoxidable son el granallado, el pulido, la pasivación y el recubrimiento en polvo. Cada técnica mejora de forma única propiedades como la resistencia a la corrosión, la estética y la facilidad de limpieza, y la elección correcta depende totalmente de la aplicación final de la pieza y de los requisitos de rendimiento.

Cuando una pieza de acero inoxidable sale de una máquina CNC, su superficie es funcional, pero a menudo no está totalmente optimizada para su uso final. La elección del acabado no es sólo una cuestión estética; es una decisión crítica de ingeniería que influye en el rendimiento y la vida útil. Analicemos dos de los métodos de acabado mecánico más comunes.

Acabados mecánicos: Alteración de la textura superficial

Los acabados mecánicos alteran físicamente la superficie del metal. Los dos métodos principales que utilizamos en PTSMAKE son el granallado y el pulido, cada uno de los cuales ofrece distintas ventajas en función de los objetivos del proyecto.

Granallado para un aspecto uniforme y mate

El chorreado con microesferas consiste en propulsar medios finos, normalmente microesferas de vidrio, a alta presión contra la superficie de la pieza. Este proceso elimina la fina capa descolorida que queda tras el mecanizado y crea un acabado mate uniforme y no direccional. Es excelente para reducir el deslumbramiento, que es un requisito crítico en muchas aplicaciones de dispositivos ópticos y médicos.

La acción de granallado de las perlas también ayuda a aliviar la tensión superficial inducida durante el proceso de mecanizado CNC del acero inoxidable. Según nuestras pruebas, esto puede mejorar sutilmente la vida a la fatiga. Sin embargo, sus principales ventajas son la uniformidad estética y la creación de una superficie excelente para la adherencia de la pintura u otros revestimientos.

Pulido para mayor suavidad y facilidad de limpieza

El pulido utiliza abrasivos para alisar progresivamente la superficie, reduciendo los picos y valles microscópicos. Puede variar desde un acabado cepillado estándar #4, habitual en electrodomésticos de cocina, hasta un acabado espejo #8, muy reflectante y liso. Una superficie más lisa tiene menos probabilidades de albergar bacterias o contaminantes, por lo que el pulido es un estándar para piezas de uso alimentario, farmacéutico y médico. También mejora significativamente la capa pasiva de óxido de cromo, potenciando la resistencia a la corrosión frente a factores ambientales que podrían causar tribocorrosión5.

La elección entre estos dos productos a menudo se reduce a equilibrar la función con la apariencia.

| Característica | Granallado | Pulido |

|---|---|---|

| Estética | Uniforme, mate, no reflectante | De satinado a espejo, reflectantes |

| Objetivo principal | Crear un aspecto uniforme, reducir el deslumbramiento | Mejora la suavidad, la limpieza y el brillo |

| Rugosidad (Ra) | Aumenta ligeramente la rugosidad de la superficie | Disminuye significativamente la rugosidad de la superficie |

| Lo mejor para | Dispositivos médicos, piezas aeroespaciales, revestimiento previo | Equipamiento alimentario, electrónica de consumo |

Mientras que los acabados mecánicos modifican la textura de la superficie, los tratamientos químicos y aplicados cambian la química de la superficie o añaden una capa completamente nueva. Estos métodos son esenciales para maximizar la resistencia a la corrosión o alterar el color y la durabilidad de la pieza.

Acabados químicos y aplicados: Mejora de la protección

Para aplicaciones que exigen el máximo nivel de resistencia a la corrosión o una estética específica que no se consigue con medios mecánicos, recurrimos a tratamientos como la pasivación y el recubrimiento en polvo.

Pasivado: Maximización de la resistencia inherente a la corrosión

Podría decirse que es el paso de acabado más crítico para las piezas de mecanizado CNC de acero inoxidable destinadas a entornos corrosivos. La pasivación no es un revestimiento. Es un proceso químico en el que se utiliza un ácido suave (normalmente ácido nítrico o cítrico) para eliminar el hierro libre y otros contaminantes que quedan en la superficie a causa de las herramientas de corte y la manipulación. Este proceso profundiza y refuerza la capa pasiva de óxido de cromo natural que confiere al acero inoxidable su reconocida resistencia a la corrosión.

En proyectos anteriores con clientes de la industria naval, saltarse la pasivación no era una opción. Una pieza de acero inoxidable recién mecanizada, sin pasivado, mostraría signos de oxidación mucho más rápido que una pasivada al exponerse a salpicaduras de agua salada.

Recubrimiento en polvo: Color y durabilidad

El recubrimiento en polvo consiste en aplicar un polímero en polvo seco a la pieza por vía electrostática y luego curarlo al calor. Esto funde el polvo en una película continua y duradera mucho más resistente que la pintura convencional. Proporciona una excelente protección contra arañazos, productos químicos y la intemperie.

Aunque ofrece una paleta de colores casi ilimitada, es importante recordar que cubre el aspecto metálico del acero inoxidable. Es una opción ideal cuando la pieza debe ser de un color específico por razones de marca o seguridad, o cuando se enfrenta a una exposición química extrema donde una barrera adicional es beneficiosa.

He aquí cómo se comparan estas dos potentes opciones:

| Característica | Pasivación | Recubrimiento en polvo |

|---|---|---|

| Tipo de proceso | Tratamiento químico (sin capa añadida) | Revestimiento aplicado (añade una capa de polímero) |

| Apariencia | No hay cambios significativos en el aspecto del metal | Opaco, disponible en muchos colores y texturas |

| Beneficio principal | Maximiza la resistencia natural a la corrosión | Añade color, durabilidad y barrera química |

| Lo mejor para | Industria médica, aeroespacial, naval y alimentaria | Equipamiento para exteriores, piezas de automóvil, marcas |

Seleccionar el acabado superficial adecuado para las piezas CNC de acero inoxidable va más allá de la simple estética. Técnicas como el granallado y el pulido alteran la textura de la superficie por necesidades funcionales o visuales, mientras que la pasivación es crucial para maximizar la resistencia a la corrosión inherente al material. Para obtener la máxima durabilidad y opciones de color, el recubrimiento en polvo proporciona una resistente capa protectora. La elección final depende siempre de la aplicación específica de la pieza, el entorno y los requisitos de rendimiento, garantizando la longevidad y la fiabilidad sobre el terreno.

Superación de retos comunes en el mecanizado CNC de acero inoxidable.

¿Tiene problemas con las herramientas que se rompen, los acabados superficiales deficientes o las piezas fuera de especificación al mecanizar acero inoxidable? Estas frustraciones pueden hacer descarrilar los plazos de los proyectos e inflar los costes.

El éxito del mecanizado de acero inoxidable depende de la selección de las herramientas de metal duro adecuadas, el uso de bajas velocidades con altos avances para controlar el endurecimiento por deformación y la aplicación de una estrategia de refrigeración sólida. Estos pasos evitan el desgaste excesivo de la herramienta y garantizan la precisión dimensional.

La dureza y la resistencia a la corrosión del acero inoxidable lo convierten en un material fantástico, pero estas mismas propiedades crean importantes obstáculos en el mecanizado CNC. Los tres principales son el endurecimiento por deformación, el desgaste de las herramientas y la gestión del calor. La clave del éxito radica en saber cómo abordarlos individual y colectivamente. Según nuestra experiencia en PTSMAKE, un enfoque sistemático que aborde estas cuestiones fundamentales desde el principio ahorra mucho tiempo y recursos.

Domar el endurecimiento del trabajo

Endurecimiento del trabajo, o endurecimiento por deformación6es un fenómeno en el que el material se vuelve más duro y quebradizo a medida que se deforma plásticamente durante el corte. Si no se tiene cuidado, cada pasada de la herramienta puede endurecer la superficie, dificultando aún más la siguiente pasada. Esta suele ser la causa principal del fallo prematuro de la herramienta.

El mantra "baja velocidad, alta alimentación

La estrategia más eficaz contra el endurecimiento por deformación es mantener un corte consistente y agresivo. Esto se consigue utilizando velocidades de corte más bajas combinadas con velocidades de avance más altas. Este enfoque garantiza que el filo de corte siempre esté "debajo" de la capa previamente endurecida y cortando material fresco sin trabajar. La vacilación es el enemigo; una herramienta que roza en lugar de cortar endurece instantáneamente la superficie.

Mantener un corte constante

Cualquier pausa o "detención" de la herramienta contra la pieza de trabajo es perjudicial. Genera fricción y calor excesivos, endureciendo rápidamente la zona de contacto. Programar trayectorias de herramienta que garanticen un contacto continuo y eviten las paradas bruscas es fundamental para mecanizar acero inoxidable con eficacia.

Ganar la batalla contra el desgaste de las herramientas

La abrasividad y dureza inherentes al acero inoxidable, unidas al endurecimiento por deformación, provocan un rápido desgaste de la herramienta. Una herramienta desgastada no sólo produce acabados superficiales deficientes y piezas imprecisas, sino que también puede romperse inesperadamente, dañando potencialmente la pieza o incluso la máquina.

El material y el revestimiento de las herramientas son cruciales

Las herramientas estándar de acero de alta velocidad (HSS) simplemente no duran. Para cualquier mecanizado CNC serio de acero inoxidable, el metal duro es la base. Sin embargo, las verdaderas mejoras de rendimiento proceden de los recubrimientos avanzados.

| Tipo de revestimiento | Beneficio principal | Lo mejor para |

|---|---|---|

| TiAlN | Alta resistencia al calor, excelente dureza | Mecanizado de alta velocidad en seco o con lubricación de cantidad mínima (MQL) |

| AlTiN | Dureza y resistencia a la oxidación superiores | Corte agresivo en aleaciones difíciles |

| TiCN | Baja fricción, alta resistencia al desgaste | Operaciones a menor velocidad, mejor acabado |

La elección del recubrimiento adecuado puede, en nuestras pruebas, prolongar la vida útil de la herramienta en más de 50% en comparación con una herramienta de metal duro sin recubrimiento.

Además del endurecimiento y el desgaste de la herramienta, la gestión del intenso calor generado durante el proceso de corte es un factor decisivo. El acero inoxidable tiene una baja conductividad térmica, lo que significa que el calor no se disipa rápidamente de la zona de corte. En lugar de ello, se concentra en la herramienta y la pieza de trabajo, lo que provoca una serie de problemas.

Mantenerse fresco: El arte de controlar el calor

El calor excesivo puede hacer que el material se vuelva gomoso, provocando la acumulación de filo (BUE) en la herramienta. También puede provocar dilatación térmica en la pieza de trabajo, desviando las dimensiones de la tolerancia y acortando drásticamente la vida útil de las herramientas de corte.

Refrigerante de inundación frente a refrigerante de alta presión

Mientras que el refrigerante de inundación tradicional es mejor que nada, el refrigerante de alta presión a través del husillo cambia las reglas del juego del acero inoxidable. Realiza dos funciones críticas simultáneamente:

- Refrigeración: Suministra un potente chorro de refrigerante directamente al filo de corte, donde el calor es más intenso.

- Evacuación de Chip: Expulsa las virutas fuera de la zona de corte, evitando que se vuelvan a cortar, lo que generaría aún más calor y dañaría el acabado de la superficie.

En PTSMAKE, hemos comprobado que la aplicación de sistemas de refrigeración de alta presión puede aumentar significativamente tanto la vida útil de la herramienta como la velocidad de arranque de material, especialmente en operaciones de taladrado o de cajeras profundas.

Optimización de procesos para una calidad inquebrantable

El éxito no sólo depende de las velocidades, los avances y el refrigerante. Todo el proceso, desde la configuración hasta el control de virutas, debe optimizarse para los retos específicos del acero inoxidable.

El poder de una configuración rígida

Las vibraciones son enemigas de la precisión. El acero inoxidable requiere mayores fuerzas de corte, que pueden inducir fácilmente vibraciones si la configuración no es sólida como una roca. Esto significa utilizar portaherramientas de alta calidad (como los hidráulicos o de ajuste por contracción), minimizar el voladizo de la herramienta y asegurarse de que la pieza de trabajo está bien sujeta. Un montaje rígido reduce las vibraciones, mejora el acabado superficial y prolonga la vida útil de la herramienta.

El control del chip no es negociable

El acero inoxidable tiende a producir virutas largas, fibrosas y duras. Estas virutas pueden envolver la herramienta o la pieza de trabajo y provocar un fallo catastrófico de la herramienta o dañar la superficie de la pieza.

| Problema del chip | Solución | Por qué funciona |

|---|---|---|

| Fichas largas y fibrosas | Utilizar herramientas con geometría rompevirutas específica. | La geometría curva y rompe físicamente la viruta en trozos manejables. |

| Anidamiento de virutas | Aplicar ciclos de picoteo en el taladrado o utilizar refrigerante a alta presión. | Interrumpe el corte para romper la viruta y permite que el refrigerante salga de la ranura. |

| Recorte de virutas | Optimice las trayectorias de las herramientas y garantice un flujo eficaz del refrigerante. | Evita que las virutas vuelvan a caer en la trayectoria de corte. |

Dominar el control de virutas es una habilidad fundamental para cualquier mecanizador que trabaje con acero inoxidable.

El mecanizado satisfactorio del acero inoxidable requiere un enfoque disciplinado. Las estrategias clave incluyen el uso de bajas velocidades y altos avances para mitigar el endurecimiento por deformación, la selección de robustas herramientas de metal duro recubiertas para combatir el desgaste y el empleo de refrigerante a alta presión para una gestión eficaz del calor. Una configuración rígida y un control proactivo de la viruta son elementos fundamentales que garantizan una calidad constante y la estabilidad del proceso. Si aborda estos retos de forma sistemática, podrá obtener resultados precisos y de alta calidad en todo momento.

¿Control de calidad e inspección de piezas CNC de acero inoxidable?

¿Alguna vez ha recibido un lote de piezas de acero inoxidable y ha descubierto que están fuera de tolerancia? Esa pequeña desviación puede detener toda su línea de producción, provocando costosos retrasos y quebraderos de cabeza.

Un control de calidad eficaz de las piezas CNC de acero inoxidable combina comprobaciones durante el proceso e inspecciones finales con métodos como la MMC, la inspección visual y los ensayos no destructivos. Este proceso de varios pasos es crucial para verificar tolerancias estrictas, asegurar la integridad de las piezas y garantizar un rendimiento constante en aplicaciones exigentes.

El control de calidad no es sólo un paso final; es una filosofía entretejida en cada etapa del proceso de mecanizado CNC de acero inoxidable. Comienza en el momento en que recibimos sus planos técnicos y no termina hasta que se envían las piezas. Para nosotros, se trata de prevenir, no sólo de detectar. Si no se controla la calidad desde el principio, los problemas se agravan y se pierde tiempo y material. Es como construir una casa: hay que comprobar los cimientos antes de levantar las paredes.

La base: Inspección durante el proceso

Creemos en la detección de posibles problemas en el momento en que se producen. La inspección durante el proceso significa que los operarios y los ingenieros de calidad comprueban las piezas en varios puntos de la producción. Esto es mucho más eficaz que esperar a terminar un lote de 1.000 piezas para encontrar un error en la primera.

Inspección del primer artículo (FAI)

Antes de cualquier producción completa, realizamos una inspección de la primera pieza. La primera pieza producida se compara meticulosamente con todas y cada una de las dimensiones y especificaciones del plano. Este informe FAI confirma que nuestra configuración, utillaje y programación son correctos. Sólo después de aprobar la FAI procedemos con el resto del lote. Este paso no es negociable para garantizar la coherencia. El lenguaje de los dibujos, especialmente la comprensión de los matices de Dimensionado geométrico y tolerancias (GD&T)7es fundamental en este caso.

Controles rutinarios durante la producción

Los operarios realizan comprobaciones rutinarias con herramientas calibradas directamente en la máquina. Esto puede ocurrir cada diez piezas o cada hora, dependiendo de la complejidad de la pieza y de las tolerancias requeridas.

He aquí algunas herramientas básicas que utilizamos para estas comprobaciones:

| Herramienta de inspección | Uso principal | Nivel de precisión |

|---|---|---|

| Calibres digitales | Mediciones externas/internas rápidas | Moderado (±0,02 mm) |

| Micrómetros | Mediciones externas de alta precisión | Alto (±0,002 mm) |

| Pin Gauges | Comprobación de diámetros de orificios pequeños | Alto (Go/No-Go) |

| Medidores de altura | Medición de la altura a partir de una placa de superficie | Alto (±0,01 mm) |

Estas comprobaciones fundamentales constituyen la espina dorsal de un sistema de calidad fiable. Proporcionan información inmediata, lo que permite realizar ajustes en tiempo real en el proceso de mecanizado y evitar la producción de un gran número de piezas defectuosas. Es una forma sencilla pero increíblemente potente de mantener la calidad en todo el flujo de trabajo de mecanizado CNC de acero inoxidable.

Aunque las comprobaciones durante el proceso son vitales, en la inspección final es donde proporcionamos la verificación definitiva de que sus piezas de acero inoxidable cumplen todas las especificaciones. En esta fase se suelen utilizar equipos y metodologías más avanzados para detectar problemas que herramientas más sencillas podrían pasar por alto. Es la garantía final de calidad antes de que las piezas salgan de nuestras instalaciones.

Métodos avanzados de inspección

Para piezas con geometrías complejas o tolerancias excepcionalmente ajustadas, las herramientas de medición estándar no son suficientes. En estos casos, recurrimos a tecnología más sofisticada.

Máquina de medición por coordenadas (MMC)

Una MMC es la piedra angular de la metrología moderna. Utiliza una sonda para medir puntos en la superficie de una pieza, creando un mapa 3D de su geometría. Estos datos se comparan directamente con el modelo CAD original. En PTSMAKE, nuestras MMC pueden medir características con una precisión micrométrica. Esto es especialmente crítico para los componentes de acero inoxidable utilizados en dispositivos aeroespaciales o médicos, donde la más mínima desviación puede tener graves consecuencias. La MMC proporciona un informe exhaustivo que sirve como prueba objetiva de la precisión dimensional.

Ensayos no destructivos (END)

A veces, los defectos más críticos no están en la superficie. Los ensayos no destructivos nos permiten inspeccionar la integridad interna de una pieza sin dañarla. Esto es crucial para aplicaciones de alta tensión en las que un defecto interno podría provocar un fallo catastrófico.

A continuación se comparan dos métodos habituales de END para piezas de acero inoxidable:

| Método END | Lo mejor para detectar | Cómo funciona |

|---|---|---|

| Inspección por líquidos penetrantes (DPI) | Grietas que rompen la superficie, porosidad | Se aplica un tinte coloreado que se filtra en los defectos de la superficie. A continuación, un revelador extrae el tinte, haciendo visibles las grietas. |

| Pruebas ultrasónicas (UT) | Defectos internos (grietas, huecos) | Se envían ondas sonoras de alta frecuencia al material. Se detectan y mapean los ecos de los defectos. |

La elección del método de inspección adecuado depende totalmente de la aplicación y las especificaciones de la pieza. Para un simple soporte, puede bastar con una comprobación visual y un calibre. Pero para un componente de válvula crítico en un sistema de alta presión, a menudo es necesaria una combinación de MMC para la precisión dimensional y UT para la integridad del material. Este enfoque a medida garantiza que el proceso de control de calidad sea eficaz y eficiente.

En el mecanizado CNC de acero inoxidable, el control de calidad no es una ocurrencia tardía, sino una parte integral del proceso. Desde la revisión inicial de los planos hasta las comprobaciones durante el proceso con herramientas básicas y las inspecciones finales avanzadas con MMC y END, cada paso es crucial. Este enfoque integral garantiza que cada componente cumpla las estrictas tolerancias y especificaciones requeridas. Garantiza la fiabilidad y el rendimiento de sus piezas en su aplicación final, evitando costosos fallos y retrasos.

Prototipos y producción: De las piezas únicas a las grandes series.

¿Alguna vez le ha costado dar el salto de un prototipo perfecto a miles de piezas de producción idénticas? ¿Le quita el sueño la idea de mantener la calidad y la velocidad a gran escala?

El mecanizado CNC de acero inoxidable ofrece una escalabilidad sin fisuras, por lo que es ideal para todo, desde prototipos rápidos únicos hasta series de producción de gran volumen. Esta flexibilidad garantiza que su proyecto pueda crecer desde el concepto hasta el mercado sin cambiar los métodos de fabricación, lo que ahorra tiempo y garantiza la coherencia.

El camino que lleva de una idea a un producto fabricado en serie está lleno de retos. Uno de los mayores es asegurarse de que la pieza que se ha diseñado es la pieza que se obtiene, tanto si se necesita una como diez mil. Aquí es donde realmente brilla la adaptabilidad del mecanizado CNC, especialmente para un material tan robusto como el acero inoxidable. La naturaleza digital del proceso permite una precisión y repetibilidad increíbles, que son cruciales en todas las fases.

El poder del prototipado rápido

Para los ingenieros y diseñadores de productos, la fase de creación de prototipos es donde las ideas se hacen tangibles. El objetivo es probar la forma, el ajuste y la función de forma rápida y asequible.

Del archivo digital a la pieza física

La velocidad del mecanizado CNC de acero inoxidable es una gran ventaja para la creación de prototipos. Un archivo CAD en 3D puede convertirse en una pieza física en cuestión de horas o días. Esta rapidez permite a los equipos de diseño validar rápidamente sus conceptos. A diferencia de la fundición o el moldeo, no se necesitan costosas herramientas que requieren mucho tiempo. Podemos tomar su diseño, programar nuestras máquinas y empezar a cortar metal casi de inmediato. Esto permite una iteración rápida, un componente clave del desarrollo ágil de productos. El proceso es sencillo y elimina las largas esperas, lo que le permite avanzar más rápidamente en su proyecto.

Diseño iterativo y validación

Los prototipos rara vez son perfectos a la primera. El mecanizado CNC admite un proceso iterativo excepcionalmente bien. Si un prototipo revela un fallo de diseño, basta con ajustar el modelo CAD y mecanizar una nueva versión. Este bucle de retroalimentación es rápido y rentable. En PTSMAKE hemos trabajado en proyectos en los que hemos producido varias iteraciones de un componente de acero inoxidable en una sola semana, lo que ha permitido al cliente perfeccionar su diseño basándose en pruebas reales. Esta capacidad de realizar cambios pequeños y precisos sin incurrir en grandes costes de utillaje tiene un valor incalculable. El sitio Dimensionado geométrico y tolerancias (GD&T)8 Las especificaciones del archivo de diseño garantizan que cada iteración se produzca con precisión.

| Característica | Mecanizado CNC | Impresión 3D (metal) | Fundición a la cera perdida |

|---|---|---|---|

| Velocidad | Rápido (de horas a días) | Moderado (días) | Lento (de semanas a meses) |

| Propiedades de los materiales | Excelente (fiel al granel) | Bueno (Puede variar) | Excelente (fiel al granel) |

| Coste inicial | Moderado | Alta | Muy alto (utillaje) |

| Cambios de diseño | Fácil y económico | Fácil y económico | Difícil y costoso |

Una vez perfeccionado el prototipo, el siguiente reto es pasar a la fase de producción. Esta transición debe gestionarse con cuidado para mantener la calidad y controlar los costes. Lo bueno de utilizar el mecanizado CNC para ambas etapas es que el proceso sigue siendo fundamentalmente el mismo, lo que minimiza las variables y los posibles problemas. El paso de una pieza a diez mil es una cuestión de optimización, no de reinvención.

Transición a la producción de lotes pequeños y grandes volúmenes

Aumentar la escala no consiste sólo en fabricar más piezas, sino también en hacerlo de forma eficiente y constante. Aquí es donde la experiencia de un socio de fabricación es fundamental.

Optimización de la escalabilidad

Cuando se pasa de un único prototipo a una serie de producción, la atención se centra en la eficiencia. Para lotes pequeños, la configuración puede ser similar a la creación de prototipos. Sin embargo, para tiradas de gran volumen, aplicamos optimizaciones para reducir el tiempo de ciclo y el coste por pieza. Esto incluye la creación de dispositivos personalizados para sujetar varias piezas a la vez, la optimización de las trayectorias de las herramientas para minimizar el movimiento de la máquina y la selección de herramientas de corte especializadas para una mayor longevidad y velocidad. Tras realizar simulaciones, hemos descubierto que estas optimizaciones pueden reducir los tiempos de ciclo hasta en un 30-40%, un ahorro significativo que trasladamos a nuestros clientes. Esta meticulosa planificación garantiza que el mecanizado CNC de acero inoxidable de gran volumen sea rápido y rentable.

Calidad y coherencia a gran escala

La coherencia no es negociable en la producción en serie. Cada pieza debe cumplir las mismas estrictas tolerancias que el prototipo aprobado. Lo conseguimos mediante una combinación de maquinaria avanzada, automatización y un riguroso control de calidad. La inspección automatizada durante el proceso permite comprobar las dimensiones críticas durante el ciclo de mecanizado, mientras que las inspecciones posteriores al proceso con MMC (máquinas de medición por coordenadas) verifican que cada lote cumpla las especificaciones. Según nuestra experiencia en PTSMAKE, establecer puntos de control de calidad claros desde el principio es la clave para evitar desviaciones y garantizar que la pieza número diez mil sea idéntica a la primera.

| Consideración | Bajo volumen / Prototipo | Producción a gran escala |

|---|---|---|

| Programación | Centrarse en la precisión | Centrarse en la eficiencia del tiempo de ciclo |

| Portapiezas | Mordazas estándar | Fijaciones personalizadas para varias piezas |

| Herramientas | Herramientas de uso general | Herramientas especializadas de alta resistencia |

| Control de calidad | Inspección manual de la primera | Inspección automatizada en proceso y por lotes |

En última instancia, el mecanizado CNC de acero inoxidable proporciona una vía de fabricación excepcionalmente flexible. La capacidad de pasar sin problemas de un prototipo a la producción a gran escala utilizando la misma tecnología es una gran ventaja. Esta escalabilidad simplifica la cadena de suministro, garantiza que la intención del diseño se mantenga durante todo el ciclo de vida del producto y permite responder con rapidez a las cambiantes demandas del mercado. Es un proceso fiable para crear piezas de acero inoxidable de alta calidad en cualquier volumen, desde piezas únicas hasta miles.

Ingeniería colaborativa: Optimización de diseños para su fabricación.

¿Alguna vez ha finalizado un diseño y ha descubierto que es increíblemente difícil o caro de realizar? Esta desconexión entre diseño y producción puede provocar retrasos frustrantes y sobrecostes presupuestarios, y hacer descarrilar todo el calendario del proyecto.

La ingeniería colaborativa, especialmente a través de las consultas de diseño para la fabricación (DfM), salva esta distancia. Implica a los maquinistas en las primeras fases del proceso de diseño para alinear su visión con las limitaciones prácticas de fabricación, garantizando una producción rentable y eficiente desde el principio.

El ciclo tradicional de desarrollo de productos suele funcionar en silos. Un ingeniero perfecciona un diseño en CAD y luego lo pasa al equipo de fabricación, esperando lo mejor. Los problemas empiezan con este enfoque. Una característica que parece sencilla en la pantalla puede requerir configuraciones complejas, herramientas especializadas o un tiempo de mecanizado excesivo, especialmente con materiales como el acero inoxidable. Aquí es donde el diseño para la fabricación (DfM) transforma el proceso de una carrera de relevos lineal en una asociación de colaboración. Es un enfoque proactivo, no una solución reactiva.

Los principios fundamentales de la GpD

En esencia, la GpD consiste en diseñar piezas fáciles de fabricar. Esto no significa renunciar a la función, sino encontrar el camino más eficaz para conseguirla. El objetivo es reducir la complejidad siempre que sea posible sin sacrificar el rendimiento. Cuando se trata del mecanizado CNC de acero inoxidable, esta colaboración es aún más crítica debido a las propiedades del material.

Simplificar la geometría en aras de la eficacia

Una de las primeras cosas que analizamos en una revisión DfM en PTSMAKE es la geometría de la pieza. ¿Hay cavidades profundas con esquinas internas afiladas? Estas características suelen requerir velocidades de mecanizado más lentas o incluso procesos secundarios como la electroerosión, lo que añade un coste significativo. Simplemente añadiendo un pequeño radio a esas esquinas, a menudo podemos utilizar una fresa estándar, reduciendo drásticamente el tiempo de ciclo. Del mismo modo, las tolerancias innecesariamente estrechas en zonas no críticas pueden obligar a los mecanizadores a reducir la velocidad, realizar pasadas adicionales y aumentar el tiempo de inspección. Los efectos de endurecimiento del trabajo9 puede ser más pronunciada con cortes agresivos, por lo que es clave optimizar las trayectorias de las herramientas basándose en una geometría simplificada.

Selección estratégica de materiales y procesos

La elección del tipo de acero inoxidable tiene una gran repercusión. Por ejemplo, el acero inoxidable 303 está formulado para una mecanizabilidad superior, mientras que el 316 ofrece mayor resistencia a la corrosión pero es más difícil de mecanizar. Una conversación previa puede ayudar a equilibrar estas necesidades. Si la pieza no requiere la resistencia extrema a la corrosión del 316, cambiar al 304 o 303 puede suponer un ahorro sustancial en tiempo de mecanizado y vida útil de la herramienta.

| Aspecto | El diseño primero | DfM-Enfoque colaborativo |

|---|---|---|

| Coste | Descubierto durante la cotización; a menudo elevado | Optimizado durante el diseño; controlado |

| Plazos de entrega | Propenso a retrasos por rediseños | Racionalizado y predecible |

| Calidad | Riesgo de defectos de fabricación | Mayor coherencia y fiabilidad |

| Innovación | Limitado por los conocimientos del diseñador | Mejorado gracias a la experiencia del maquinista |

Las ventajas de aplicar los principios de la GpD van mucho más allá de la mera prevención de problemas; crean un valor tangible. Al implicar a su socio de fabricación desde el principio, se abren oportunidades de optimización que son invisibles desde una perspectiva exclusivamente de diseño. Esta colaboración transforma el proceso de fabricación de un simple servicio en una ventaja estratégica, lo que repercute directamente en los resultados y en el tiempo de comercialización. Según mi experiencia, los proyectos de mayor éxito son siempre aquellos en los que la comunicación entre los equipos de diseño y producción comienza el primer día.

Los beneficios tangibles de la colaboración temprana

Participar en una revisión DfM no es sólo facilitar el trabajo de un maquinista; es hacer que su producto sea mejor, más barato y más rápido de producir. Los conocimientos adquiridos pueden extenderse a todo el proyecto y dar lugar a mejoras significativas que se acumulan a lo largo del ciclo de vida de la producción. Es una pequeña inversión de tiempo inicial que reporta enormes beneficios.

Reducir costes y acelerar la producción

La reducción de costes mediante la GpD tiene múltiples facetas. No se trata sólo de abaratar materiales. Se trata de minimizar el tiempo de mecanizado, reducir el desgaste de las herramientas y disminuir los índices de piezas desechadas. En uno de nuestros proyectos, el diseño de un cliente para una carcasa de acero inoxidable tenía un grosor de pared que variaba ligeramente. Al estandarizarlo, pudimos utilizar una sola herramienta para toda la operación, eliminando un cambio de herramienta y reduciendo el tiempo de ciclo en casi 25%. Esta es una victoria clásica de DfM. Estos pequeños ajustes evitan los rediseños de última hora, que son la principal causa de mortalidad en los plazos de los proyectos. Un diseño fabricable pasa sin problemas del prototipo a la producción a gran escala, sin costosas y largas revisiones.

Mejorar el rendimiento y la fiabilidad de las piezas

A veces, una consulta de DfM puede incluso mejorar el rendimiento de la pieza final. Un maquinista sabe cómo se comporta el material bajo tensión durante el proceso de mecanizado CNC. Puede proporcionar información sobre la orientación de los elementos para alinearlos con la estructura del grano del material y mejorar la resistencia. O puede sugerir ligeros cambios para evitar que las paredes delgadas se deformen durante el mecanizado, garantizando una mayor estabilidad dimensional y un producto final más fiable.

| Característica de diseño | Error común | Recomendación del Ministerio de Medio Ambiente | Impacto en el mecanizado |

|---|---|---|---|

| Esquinas interiores | Esquinas afiladas de 90 grados | Añadir radio > radio de la herramienta | Permite una trayectoria de herramienta continua, más rápida |

| Espesor de pared | Demasiado fino o incoherente | Mantener un espesor uniforme | Reduce las vibraciones y el riesgo de alabeo |

| Profundidad del agujero | Diámetro superior a 6x | Reducir la profundidad o utilizar taladros escalonados | Evita la rotura de la herramienta, mejora la evacuación de la viruta |

| Tolerancias | Innecesariamente apretado | Afloje en los elementos no críticos | Reduce el tiempo de mecanizado y los costes de inspección |

En última instancia, la ingeniería colaborativa no es un paso más, sino una estrategia fundamental para el éxito en el desarrollo de productos. Las primeras consultas de DfM transforman su diseño en un producto rentable, de alta calidad y fabricable. Este enfoque integrado tiende un puente entre la intención del diseño y la realidad de la fabricación, garantizando que sus proyectos de mecanizado CNC de acero inoxidable estén preparados para el éxito desde el principio. Trabajando juntos, podemos convertir un gran diseño en un gran producto de forma eficaz y fiable.

¿Sostenibilidad y rentabilidad en el mecanizado CNC de acero inoxidable?

¿Le preocupa que la adopción de prácticas de fabricación sostenibles incremente inevitablemente los costes de su proyecto? Se trata de un temor común que opone la responsabilidad medioambiental a su cuenta de resultados.

Conseguir sostenibilidad y rentabilidad en el mecanizado CNC de acero inoxidable no sólo es posible, sino que constituye una ventaja estratégica. Esto se consigue aprovechando la gran capacidad de reciclaje y la larga vida útil del acero inoxidable, combinadas con estrategias inteligentes de reducción de residuos y optimización de procesos.

La sostenibilidad inherente del acero inoxidable

Cuando hablamos de fabricación sostenible, el material en sí es el punto de partida más lógico. El acero inoxidable tiene una poderosa ventaja incorporada de la que carecen muchos otros materiales. No se trata sólo de su rendimiento en el producto final; todo su ciclo de vida ofrece ventajas que se ajustan perfectamente a los objetivos medioambientales y económicos. En los proyectos que realizamos en PTSMAKE, siempre animamos a los clientes a considerar el valor a largo plazo, y el acero inoxidable demuestra constantemente su valía.

El poder del reciclaje

Una de las ventajas medioambientales más significativas del acero inoxidable es su 100% reciclabilidad. A diferencia de los plásticos u otros materiales que se degradan con cada ciclo de reciclado, el acero inoxidable puede fundirse y reformarse indefinidamente en un nuevo material de alta calidad. Este sistema de "circuito cerrado" tiene un enorme impacto. Reduce drásticamente la necesidad de extraer nuevo mineral de hierro y otras materias primas, un proceso que consume mucha energía y es perjudicial para el medio ambiente. En el mundo de la mecanizado cnc de acero inoxidableEsto significa que a menudo podemos obtener materias primas con un alto porcentaje de contenido reciclado sin comprometer la calidad. Esto no solo reduce la huella de carbono de la pieza final, sino que también puede dar lugar a precios de material más estables, protegiendo los proyectos de la volatilidad de los mercados de materias primas.

Longevidad: Lo último en ecología

Un producto que dura más es intrínsecamente más sostenible. La reconocida resistencia a la corrosión y durabilidad del acero inoxidable hacen que las piezas mecanizadas con él tengan una vida útil excepcionalmente larga. Piénselo: una pieza que no se oxida, se debilita o falla prematuramente no necesita ser sustituida. Este simple hecho reduce el número total de piezas que hay que fabricar a lo largo del tiempo, ahorrando una inmensa cantidad de material, energía y costes. Es un principio básico de Evaluación del ciclo de vida10 - un componente más duradero tiene una menor huella medioambiental global. Para sectores como el médico o el aeroespacial, en los que la fiabilidad no es negociable, esta longevidad es un factor crítico que ofrece rendimiento y sostenibilidad.

Equilibrar el triángulo: Coste, calidad y sostenibilidad

Lograr la sostenibilidad no es sólo una cuestión de material, sino de todo el proceso de fabricación. La verdadera rentabilidad en mecanizado cnc de acero inoxidable proviene de un enfoque holístico en el que la optimización de procesos, la reducción de residuos y el control de calidad trabajan en armonía. Es un error pensar que hay que sacrificar uno por los otros. Según mi experiencia, las mejoras en un área suelen generar beneficios en las demás. Por ejemplo, un proceso más eficiente que utiliza menos energía también reduce el tiempo de mecanizado, lo que disminuye directamente los costes operativos.

Estrategias de reducción de residuos y energía

Todo material o energía desperdiciados suponen una merma tanto para el medio ambiente como para el presupuesto. Para combatirlo, nos centramos en algunas áreas clave.

- Gestión de virutas: Las virutas metálicas generadas durante el mecanizado no son basura. Recogemos, limpiamos y separamos meticulosamente nuestras virutas de acero inoxidable para reciclarlas. Esto no solo evita que los residuos vayan a parar a los vertederos, sino que también crea una fuente de ingresos que ayuda a compensar los costes operativos.

- Optimización del refrigerante: Los fluidos de corte son esenciales, pero su eliminación puede suponer una carga medioambiental y económica. Utilizamos refrigerantes de alta calidad y larga duración e invertimos en sistemas de filtración y reciclaje para prolongar su vida útil. Esto reduce la frecuencia de sustitución y el volumen de residuos químicos generados.

- Eficiencia energética: Las máquinas CNC modernas son mucho más eficientes energéticamente que los modelos antiguos. Más allá del equipamiento, la optimización de las trayectorias de las herramientas con software CAM avanzado garantiza que la máquina funcione durante el menor tiempo posible, consumiendo menos electricidad por pieza producida. Se trata de un claro beneficio para los costes y la sostenibilidad.

Un marco para decisiones equilibradas

Es crucial hacer las concesiones adecuadas. A menudo utilizamos un marco sencillo para ayudar a los clientes a entender cómo influyen las distintas estrategias en sus objetivos.

| Estrategia | Impacto en el coste | Impacto en la sostenibilidad | Impacto en la calidad |

|---|---|---|---|

| Uso de acero reciclado | Menor coste de las materias primas | Alta (reduce la huella de carbono) | Ningún impacto negativo |

| Optimización de sendas | Más bajo (menos tiempo de máquina) | Moderado (menos energía) | Superior (mejor acabado superficial) |

| Reciclaje de refrigerante | Más bajo (menos compra/eliminación de fluidos) | Alta (reduce los residuos químicos) | Mantenido/Mejorado |

| Stock casi neto | Mayor coste inicial de las existencias | Alta (menos desperdicio de material) | Ningún impacto negativo |

Como muestra la tabla, muchas prácticas sostenibles mejoran directamente la rentabilidad y pueden incluso aumentar la calidad. Por ejemplo, las trayectorias optimizadas de las herramientas no sólo reducen el consumo de energía, sino que a menudo dan lugar a un acabado superficial superior, eliminando potencialmente la necesidad de operaciones de acabado secundarias. En esta sinergia es donde reside el verdadero valor.

En el mecanizado CNC de acero inoxidable, la sostenibilidad y la rentabilidad no son fuerzas opuestas. Al elegir un material altamente reciclable y duradero como el acero inoxidable, ya ha ganado la mitad de la batalla. Cuando se combina con estrategias de fabricación inteligentes, como la optimización del uso de materiales, el reciclaje de flujos de residuos y la reducción del consumo de energía, se puede crear un proceso que sea a la vez responsable con el medio ambiente y económicamente sólido. Este enfoque proporciona piezas de alta calidad que se ajustan a las exigencias económicas y ecológicas modernas.

Conozca la ciencia que hay detrás de la capa protectora autorregenerativa del acero inoxidable para mejorar su proceso de selección de materiales. ↩

Explore cómo la selección de materiales influye directamente en la seguridad del paciente y en el éxito a largo plazo de los productos sanitarios. ↩

Aprenda los principios del movimiento de máquinas que permiten los intrincados y precisos movimientos de los sistemas avanzados de 5 ejes. ↩

Haga clic aquí para saber cómo influye la estructura cristalina interna de un acero en su rendimiento en el mundo real. ↩

Aprenda cómo las interacciones superficiales afectan tanto al desgaste como a la corrosión para optimizar la longevidad de las piezas en aplicaciones exigentes. ↩

Comprenda cómo afecta esta propiedad metalúrgica a las fuerzas de corte y aprenda técnicas para gestionarla eficazmente. ↩

Haga clic para entender cómo este lenguaje simbólico en los dibujos garantiza que las piezas funcionen y encajen perfectamente. ↩

Descubra cómo este lenguaje simbólico garantiza que la intención de su diseño se traduzca perfectamente en una pieza física. ↩

Comprender cómo afecta esta propiedad del material a la vida útil de la herramienta y a las estrategias de mecanizado del acero inoxidable. ↩

Explore este concepto para comprender todo el impacto medioambiental de un producto, desde la materia prima hasta su eliminación. ↩