Está rediseñando un sistema de transmisión y los engranajes rectos generan niveles de ruido inaceptables. Los plazos del proyecto son ajustados, el presupuesto limitado y el cambio a engranajes helicoidales implica rediseñar todo el sistema de rodamientos y la carcasa.

Los engranajes rectos tienen dientes rectos paralelos al eje del árbol, mientras que los engranajes helicoidales tienen dientes en ángulo que crean una hélice alrededor de la circunferencia del engranaje. Esta diferencia fundamental afecta a todos los aspectos, desde los niveles de ruido y la capacidad de carga hasta los costes de fabricación y los requisitos de los rodamientos.

En mi trabajo en PTSMAKE, he ayudado a ingenieros a tomar esta misma decisión docenas de veces. Cada tipo de engranaje tiene unos puntos fuertes específicos que lo hacen ideal para determinadas aplicaciones. Esta guía le guiará a través de las diferencias técnicas, las compensaciones de rendimiento y los criterios de selección para ayudarle a tomar la decisión correcta para su proyecto.

¿Cuál es la geometría fundamental que define el diente de un engranaje recto?

El secreto del rendimiento de un engranaje recto no es sólo su forma, sino una curva muy específica. Esta curva es la base de su diseño.

El Perfil Involutivo

En esencia, el perfil del diente de una rueda dentada recta moderna es una curva evolvente. Es como desenrollar una cuerda de un cilindro.

Esta geometría específica es crucial. Garantiza que, a medida que se engranan los engranajes, la velocidad de rotación permanezca perfectamente constante. Así se evitan las sacudidas y el flujo de potencia desigual.

| Elemento geométrico | Propósito |

|---|---|

| Curva Involuta | Relación de velocidad constante |

| Diente recto | Transferencia de potencia axial |

| Espaciado adecuado | Compromiso fluido |

Cómo el Involute garantiza un funcionamiento sin problemas

La forma de evolvente no es arbitraria. Es un perfil matemático preciso diseñado por una razón principal: mantener una relación de velocidad constante entre los engranajes. Se trata de un principio innegociable para una transmisión de potencia eficaz.

La magia de lo común normal

Cuando dos dientes de un engranaje entran en contacto, la normal común (una línea perpendicular a las superficies en el punto de contacto) siempre pasa por un punto fijo. Este punto fijo se denomina punto de paso.

Esta geometría constante garantiza que la rueda motriz empuje a la rueda conducida a un ritmo constante. No se producen aceleraciones ni deceleraciones durante el engrane. Esta es una diferencia clave al comparar engranajes rectos frente a engranajes helicoidalesya que ambos se basan en este principio para funcionar sin problemas.

La curva involuta se genera a partir de una círculo base1. El tamaño de este círculo es fundamental para la forma final del diente y sus características de rendimiento. En nuestro trabajo en PTSMAKE, acertar con esta geometría es fundamental para las piezas de alta precisión de las que dependen nuestros clientes.

| Aspecto del diseño | Consecuencia de la geometría involutiva |

|---|---|

| Punto de contacto | Se desplaza a lo largo de la cara del diente |

| Línea de actuación | Permanece constante y tangente a ambos círculos base |

| Ratio de velocidad | Se mantiene constante en toda la malla |

La curva evolvente es la geometría fundamental del diente de un engranaje recto. Este perfil específico es esencial para conseguir una relación de velocidad constante, lo que garantiza una transmisión de potencia suave, fiable y eficiente entre engranajes.

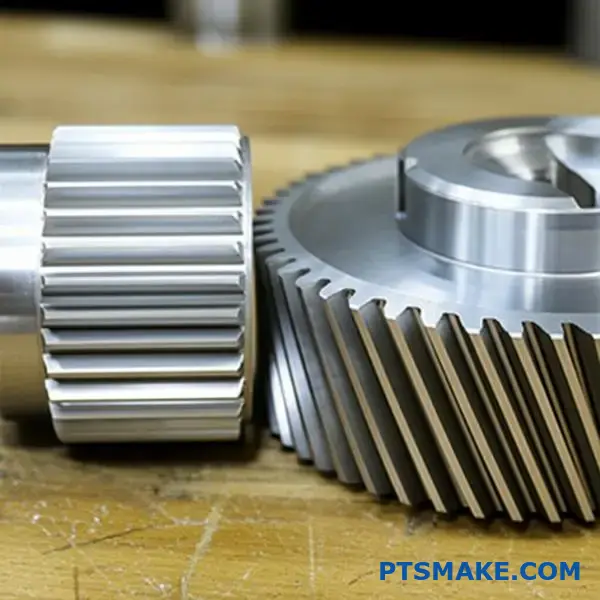

¿Cómo cambia fundamentalmente el ángulo de hélice la naturaleza de un engranaje?

El ángulo de hélice es la característica más importante. Se trata de la diferencia entre un engranaje helicoidal y un engranaje recto. No es sólo un ajuste visual.

Los engranajes rectos tienen dientes rectos. Engranan en toda su cara a la vez. Esto crea un contacto abrupto, línea sobre línea.

Los engranajes helicoidales, con sus dientes en ángulo, engranan de forma diferente. El contacto comienza en un extremo del diente. A continuación, se desplaza suavemente por la cara a medida que el engranaje gira.

Este compromiso gradual es la clave.

| Característica | Engranaje recto | Engranaje helicoidal |

|---|---|---|

| Alineación dental | Recto | En ángulo (ángulo de hélice) |

| Contacto inicial | Línea completa | Punto de contacto |

| Estilo de compromiso | Abrupto | Gradual y suave |

La mecánica del compromiso gradual

Este proceso de engrane gradual lo cambia todo. A diferencia del impacto repentino de los engranajes rectos, los dientes helicoidales se deslizan en su lugar. La carga se aplica progresivamente, no de golpe. Esto reduce significativamente los choques y las vibraciones.

El resultado es un funcionamiento mucho más silencioso. Esta es una de las principales razones por las que los diseñadores eligen los engranajes helicoidales en lugar de los engranajes rectos. En proyectos anteriores de PTSMAKE, el cambio a los engranajes helicoidales ha reducido el ruido de funcionamiento en un margen notable. Esto es crucial para los dispositivos médicos y la electrónica de consumo.

Sin embargo, este contacto en ángulo crea un efecto secundario. Genera empuje axial2una fuerza paralela al eje del engranaje. Esta fuerza no existe en los engranajes rectos y debe gestionarse. La selección adecuada de los rodamientos es esencial para soportar esta carga y evitar fallos prematuros.

El debate entre engranajes rectos y helicoidales gira en torno a esta disyuntiva.

| Aspecto del compromiso | Ventaja | Desventaja |

|---|---|---|

| Contacto gradual | Funcionamiento más suave y silencioso | Crea empuje axial |

| Dientes en ángulo | Mayor relación de contacto total | Requiere rodamientos robustos |

| Reparto de la carga | Mayor capacidad de carga | Fabricación más compleja |

Un cambio en la distribución de la carga

Este acoplamiento gradual también significa que la carga se reparte entre varios dientes en un momento dado. Esto contrasta con los engranajes rectos, en los que uno o dos dientes soportan toda la carga. Esta capacidad de reparto permite a los engranajes helicoidales soportar mayores cargas y tener una vida útil más larga.

El ángulo de hélice cambia fundamentalmente el contacto del engranaje de una línea abrupta a una zona suave y progresiva. Este cambio es la fuente de sus ventajas en cuanto a ruido y capacidad de carga, pero también introduce el reto del empuje axial.

¿Qué fuerzas actúan sobre un solo diente de engranaje recto durante el engrane?

Para comprender realmente lo que ocurre durante el engrane de los engranajes, debemos desglosar la fuerza total. Esta fuerza no actúa en línea recta. Actúa en ángulo con la superficie del diente.

Los ingenieros lo simplifican dividiendo la fuerza en dos componentes clave. Esto facilita mucho el análisis y el diseño. Se trata de las fuerzas tangencial y radial. Cada una tiene un efecto muy diferente en el sistema de engranajes.

Comprender los componentes de la fuerza

He aquí un rápido desglose de estas dos fuerzas y sus funciones principales en un sistema de engranajes.

| Componente de fuerza | Función principal | Principales repercusiones |

|---|---|---|

| Fuerza tangencial | Potencia de transmisión | Crea par para impulsar la carga |

| Fuerza radial | Separa los engranajes | Carga los rodamientos y los ejes |

La fuerza "de trabajo": Componente tangencial

La fuerza tangencial es la componente que realiza todo el trabajo útil. Actúa tangente al círculo primitivo del engranaje. Es la fuerza que realmente transmite el par y hace girar el engranaje accionado. Cuando se necesita más par, se trata de una fuerza tangencial mayor.

La fuerza separadora: Componente radial

La fuerza radial, por su parte, no realiza ningún trabajo útil para la transmisión de potencia. Su función es separar los dos engranajes, actuando a lo largo de una línea que une sus centros. Esta fuerza de separación es un factor crítico para el diseño. Carga directamente los ejes y los rodamientos que los soportan.

En proyectos anteriores, en PTSMAKE hemos visto fracasar diseños porque los rodamientos no estaban especificados para soportar las cargas radiales. Esta es una distinción crucial en el debate entre engranajes rectos y engranajes helicoidales, ya que estos últimos también introducen una fuerza axial (de empuje).

La magnitud de estas fuerzas viene determinada por el engranaje del Ángulo de presión3. Un ángulo mayor aumenta la fuerza radial en relación con la tangencial.

Visión general de la dirección de la fuerza

| Fuerza | Dirección de la acción | Consecuencia |

|---|---|---|

| Tangencial | Tangente al círculo primitivo | Transmisión de par |

| Radial | Hacia el centro de engranajes | Carga portante |

La fuerza total sobre un diente de engranaje recto se entiende mejor por sus componentes tangencial y radial. La fuerza tangencial acciona la máquina, mientras que la fuerza radial crea cargas en los ejes y rodamientos. Un diseño adecuado tiene en cuenta ambas fuerzas.

¿Qué nuevo componente de fuerza introducen los engranajes helicoidales?

Los engranajes helicoidales introducen un importante componente de fuerza que no se encuentra en los engranajes rectos: el empuje axial. Esta fuerza actúa en paralelo al eje del engranaje, empujándolo lateralmente.

Su origen está en los dientes angulados del engranaje.

Una diferencia de diseño clave

Cuando los dientes helicoidales engranan, el contacto crea una fuerza que no es perpendicular al eje. Esto crea la componente axial.

| Tipo de engranaje | Fuerzas primarias | Nuevo componente de fuerza |

|---|---|---|

| Engranaje recto | Radial, tangencial | Ninguno |

| Engranaje helicoidal | Radial, tangencial | Empuje axial |

Esta nueva fuerza requiere una gestión cuidadosa en su diseño.

La física del empuje axial

El ángulo de hélice es la causa directa del empuje axial. Al transmitirse la potencia, la fuerza sobre la superficie del diente es perpendicular al propio diente. Como el diente está en ángulo, esta fuerza se resuelve en dos componentes clave.

Una es la fuerza tangencial, que impulsa la rotación. La otra es la fuerza axial, que empuja a lo largo del eje. Se trata de un concepto fundamental cuando se comparan los engranajes rectos con los helicoidales. Cuanto mayor sea el ángulo de hélice, mayor será el empuje axial para un par determinado.

Calcular el impacto

Este empuje no es un problema menor. Debe contrarrestarse con rodamientos adecuados, como rodamientos de rodillos cónicos o rodamientos axiales. Ignorarlo puede provocar el fallo prematuro de los rodamientos y la desalineación del sistema.

La carga total sobre el diente crea un fuerza resultante4 que es una combinación de estos componentes. En PTSMAKE calculamos con precisión estas cargas para garantizar que todos los componentes que fabricamos funcionen de forma fiable en el conjunto final.

Efecto directo del ángulo de hélice

| Ángulo de la hélice | Empuje axial relativo |

|---|---|

| 15° | Bajo |

| 30° | Medio |

| 45° | Alta |

Esta relación es crucial para los ingenieros. La selección de un ángulo de hélice más alto para un funcionamiento más suave tiene como contrapartida la gestión de mayores cargas axiales.

Los engranajes helicoidales introducen un empuje axial debido al ángulo de sus dientes. Esta fuerza es directamente proporcional al par transmitido y a la tangente del ángulo de hélice. La selección adecuada de los rodamientos es esencial para gestionar esta carga, una consideración crítica ausente en los sistemas de engranajes rectos.

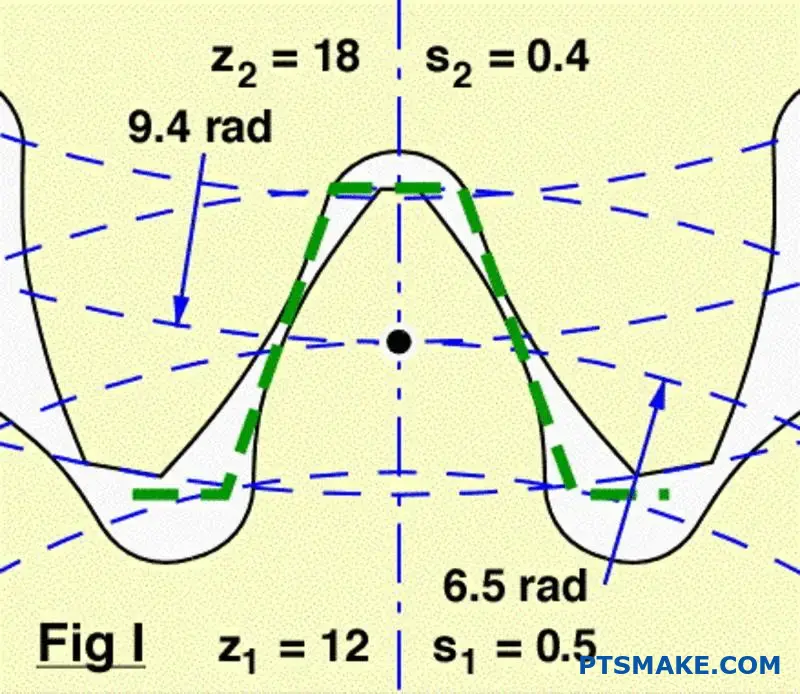

¿Cómo se define la "relación de contacto" en los engranajes rectos y helicoidales?

La relación de contacto es una métrica clave de los engranajes. Define el número medio de pares de dientes en contacto en un momento dado. Una relación más alta significa que más dientes comparten la carga.

El resultado es una transmisión de potencia más suave. También reduce significativamente el ruido y las vibraciones.

Relaciones de contacto entre engranajes rectos y helicoidales

El diseño de los dientes del engranaje influye directamente en esta relación. Comparémoslos.

| Tipo de engranaje | Relación de contacto típica | Compromiso dental |

|---|---|---|

| Engranaje recto | 1,2 a 1,8 | Secuencial, un par se acopla y otro se desacopla |

| Engranaje helicoidal | > 2.0 | Solapamiento, varios pares en contacto simultáneamente |

Esta diferencia es fundamental para su rendimiento.

Comprender la mecánica de la relación de contacto

La diferencia en la relación de contacto se reduce a la geometría de los dientes. Los engranajes rectos tienen dientes rectos. Esto significa que el contacto se produce a lo largo de toda la cara del diente a la vez. El acoplamiento es brusco.

Los engranajes helicoidales, sin embargo, tienen dientes en ángulo. Esto crea un engrane gradual. El contacto comienza en un extremo del diente y se extiende por su cara a medida que el engranaje gira.

Engranaje gradual en engranajes cilíndricos

Este diseño en ángulo amplía la ruta de contacto5. Permite que un nuevo par de dientes empiece a engranar antes de que el par anterior se haya desengranado por completo. Este solapamiento es la razón por la que su relación de contacto es siempre superior a 2,0.

Según nuestra experiencia en PTSMAKE, se trata de un factor decisivo. Cuando los clientes debaten engranajes rectos frente a engranajes helicoidales Para aplicaciones que requieren poco ruido, la mayor relación de contacto de los engranajes helicoidales los convierte a menudo en la elección clara.

Implicaciones prácticas

Una mayor relación de contacto distribuye la carga entre más dientes. Esto reduce la tensión en los dientes individuales. Aumenta la capacidad de carga y prolonga la vida útil del engranaje.

| Característica | Engranaje recto (relación inferior) | Engranaje helicoidal (relación superior) |

|---|---|---|

| Distribución de la carga | Concentrado en 1-2 pares de dientes | Repartidos en más de 2 pares de dientes |

| Nivel de ruido | Más alto | Baja |

| Vibración | Más pronunciado | Funcionamiento más suave |

| Estrés en los dientes | Más alto | Baja |

Esto hace que los engranajes helicoidales sean ideales para aplicaciones de alta velocidad y potencia en las que la suavidad es esencial.

La relación de contacto mide el engrane simultáneo de los dientes. Los engranajes helicoidales presentan una relación de superposición mayor que los engranajes rectos. Esto da como resultado un funcionamiento más suave y silencioso y una mejor distribución de la carga, una distinción crítica en la selección de engranajes.

¿Qué fenómeno físico es la principal fuente de ruido de los engranajes rectos?

El núcleo del problema es el impacto. La principal fuente de ruido de los engranajes rectos es el choque brusco y frontal de los dientes al engranar.

A diferencia de un balanceo suave, se trata de un acontecimiento repentino. Este impacto crea un pico de presión instantáneo.

Este cambio de presión provoca vibraciones. Estas vibraciones viajan a través del material del engranaje y el aire circundante, y nuestros oídos las detectan como ruido.

El proceso se repite con cada diente engranado, creando un característico quejido.

| Paso | Acción física | Resultado |

|---|---|---|

| 1. Compromiso | Los dientes chocan bruscamente | Impacto repentino |

| 2. Impacto | Transferencia de energía | Pico brusco de presión |

| 3. Propagación | Spike irradia hacia el exterior | Vibración (ruido) |

Este impacto rápido y repetitivo es el fenómeno físico fundamental que debemos abordar.

La mecánica del compromiso abrupto

Profundicemos en este impacto. Los dientes de los engranajes rectos se encuentran simultáneamente en toda su anchura. Este contacto de línea instantáneo significa que no hay transferencia de carga gradual. Es un evento de todo o nada.

Esta carga de choque es la causa principal. Cada enganche actúa como un pequeño martillazo sobre el sistema, creando una onda de presión.

De la vibración al ruido audible

Esta onda de presión se irradia fuera de los engranajes. Cuando viaja por el aire, la percibimos como sonido. La frecuencia de este sonido está directamente relacionada con la frecuencia de engrane de los dientes.

En PTSMAKE, vemos a menudo cómo esta energía perdida afecta a la eficiencia, no sólo a la acústica. El ruido que oyes es energía desperdiciada que podría estar haciendo un trabajo útil. Un factor clave es la variación de la rigidez del diente6 durante el ciclo de mallado, lo que puede amplificar estas vibraciones.

Este es uno de los principales puntos de diferencia en el debate entre engranajes rectos y helicoidales. Los engranajes helicoidales engranan gradualmente en toda la cara del diente, lo que suaviza significativamente este impacto.

| Tipo de engranaje | Estilo de compromiso | Nivel de impacto | Ruido típico |

|---|---|---|---|

| Engranaje recto | Instantáneo, ancho total | Alta | Fuerte |

| Engranaje helicoidal | Gradual, en ángulo | Bajo | Silencio |

Nuestras pruebas demuestran que esta diferencia fundamental en la mecánica de acoplamiento es la principal razón de la disparidad de ruido. La clave para un funcionamiento más silencioso es solucionar este problema.

La principal fuente de ruido de los engranajes rectos es el impacto repentino de los dientes durante el engrane. Esto crea variaciones bruscas de presión y vibraciones. La naturaleza instantánea de este contacto es el principal fenómeno físico responsable del característico zumbido de los engranajes.

¿Por qué los engranajes helicoidales son intrínsecamente más silenciosos que los engranajes rectos?

La razón principal es el "compromiso gradual". Es un concepto sencillo con un enorme impacto en el ruido.

A diferencia de los engranajes rectos, los dientes de los engranajes helicoidales están en ángulo. Esto significa que no engranan todos a la vez.

El secreto de un contacto fluido

El contacto comienza en un punto del diente. A continuación, se extiende suavemente por la cara a medida que los engranajes giran.

Esto elimina el impacto repentino que causa ruido. Crea una transferencia de potencia mucho más suave y silenciosa.

| Característica | Engranaje recto | Engranaje helicoidal |

|---|---|---|

| Compromiso dental | Abrupto, a todo lo ancho | Gradual, punto a punto |

| Nivel de impacto | Alta | Bajo |

| Vibración | Significativo | Mínimo |

La mecánica del funcionamiento silencioso

Profundicemos en este tema. Los engranajes rectos engranan instantáneamente en toda la cara del diente. Este contacto brusco crea una carga de choque, que es la principal fuente de ruido y vibración de los engranajes. Es como dar una palmada: un sonido repentino y agudo.

Del impacto al flujo

Los engranajes helicoidales cambian totalmente esta dinámica. Los dientes en ángulo garantizan que mientras una parte de un diente gira fuera de engrane, otra parte ya está empezando a engranar. Este solapamiento crea un flujo de potencia continuo e ininterrumpido.

Este suave traspaso entre dientes es fundamental. Evita los picos de presión que generan ruido.

Comprender el patrón de contacto

En línea de contacto7 en un diente de engranaje helicoidal se desplaza en diagonal por su superficie. Este acoplamiento y desacoplamiento progresivos es lo que hace que el funcionamiento sea tan silencioso.

En PTSMAKE, mecanizamos estos ángulos con gran precisión. Esto garantiza que la carga se distribuya uniformemente, maximizando tanto el silencio como la vida útil del engranaje. Al considerar los engranajes rectos frente a los helicoidales, esta transmisión suave es a menudo el factor decisivo para nuestros clientes en campos sensibles al ruido.

| Característica | Engranaje recto | Engranaje helicoidal |

|---|---|---|

| Aplicación de carga | Carga de choque súbita | Carga gradual y distribuida |

| Transmisión de potencia | Interrumpido a nivel de diente | Continuo, suave |

| Ruido resultante | "Quejido" de alta frecuencia | Zumbido bajo y constante |

Los dientes en ángulo de los engranajes helicoidales permiten un engranaje gradual. Este proceso minimiza el impacto, el choque y la vibración que hacen que los engranajes rectos sean ruidosos. El resultado es una transferencia de potencia mucho más suave y silenciosa.

¿Cuáles son las principales compensaciones de rendimiento entre estas dos marchas?

La elección entre engranajes rectos y helicoidales no consiste en saber cuál es mejor. Se trata de comprender las ventajas y desventajas específicas de su aplicación. Cada tipo de engranaje destaca en áreas diferentes.

Su decisión influye en el ruido, la capacidad de carga, el coste y la complejidad. Una comparación estructurada de engranajes rectos frente a engranajes helicoidales puede aclarar la mejor elección. He aquí un breve resumen.

| Característica | Engranaje recto | Engranaje helicoidal |

|---|---|---|

| Nivel de ruido | Más alto | Baja |

| Empuje axial | Ninguno | Presente |

| Coste | Baja | Más alto |

| Capacidad de carga | Bien | Excelente |

Este marco ayuda a equilibrar el rendimiento con las limitaciones del proyecto.

Para hacer la elección correcta hay que analizar en profundidad estos ejes de rendimiento. Cada decisión implica un compromiso que puede afectar significativamente a su producto final. En PTSMAKE guiamos a nuestros clientes en este proceso a diario.

Ruido frente a empuje axial

Los engranajes helicoidales son muy apreciados por su funcionamiento silencioso. Sus dientes acodados engranan gradualmente, reduciendo el sonido chirriante habitual en los engranajes rectos. Por eso son ideales para productos de consumo o transmisiones de automoción.

Sin embargo, este diseño en ángulo crea empuje axial8. Se trata de una fuerza paralela al eje del engranaje. Requiere cojinetes de empuje, lo que añade complejidad y coste al conjunto. Los engranajes rectos no producen esta fuerza.

Simplicidad frente a capacidad de carga

Los engranajes rectos son más sencillos de diseñar y fabricar. Sus dientes rectos facilitan el corte y la instalación. Esta sencillez se traduce en menores costes y un mantenimiento más fácil.

Los engranajes helicoidales, con su geometría compleja, pueden soportar cargas más elevadas. Los dientes en ángulo proporcionan una mayor superficie de contacto, distribuyendo la tensión de forma más eficaz. Esta es una ventaja clave en aplicaciones de par elevado.

Coste frente a suavidad

El proceso de fabricación influye directamente en el coste. El rectificado de precisión necesario para los engranajes helicoidales los hace más caros que los engranajes rectos. Esta diferencia de coste puede ser sustancial en grandes series de producción.

A cambio de su mayor coste, los engranajes helicoidales ofrecen una transmisión de potencia excepcionalmente suave y uniforme. Esta suavidad es crucial para la maquinaria de precisión, donde las vibraciones son indeseables.

Eficacia frente a complejidad

Los engranajes rectos son altamente eficientes, alcanzando a menudo los 98-99%. Su contacto rodante genera muy poca fricción.

Los engranajes helicoidales introducen un movimiento de deslizamiento entre los dientes, que puede reducir ligeramente la eficiencia debido a la fricción. Sin embargo, esto suele ser una compensación menor por su rendimiento superior en otras áreas.

La elección entre engranajes rectos y helicoidales es un acto de equilibrio. Sus prioridades -bajo nivel de ruido, alta capacidad de carga, presupuesto o simplicidad de diseño- determinarán el engranaje ideal. No existe una única respuesta "mejor", sino la que mejor se adapta a su aplicación específica.

¿Cuál es la capacidad de carga de los engranajes rectos y helicoidales?

Cuando se comparan los engranajes rectos con los engranajes helicoidales del mismo tamaño y material, los engranajes helicoidales ganan sistemáticamente en capacidad de carga. Y no por poco margen.

La diferencia radica en su diseño fundamental. Los engranajes rectos engranan bruscamente en toda la cara del diente a la vez.

Los engranajes helicoidales, con sus dientes en ángulo, engranan gradualmente. Esta transición más suave distribuye la carga con mayor eficacia, lo que permite un mayor rendimiento en condiciones idénticas.

| Tipo de engranaje | Capacidad de carga típica | Factor clave |

|---|---|---|

| Engranaje recto | Baja | Contacto instantáneo con toda la cara |

| Engranaje helicoidal | Más alto | Contacto gradual y distribuido |

La mecánica de una mayor capacidad

La capacidad de carga superior de los engranajes helicoidales se deriva de dos ventajas mecánicas clave. Es un concepto que explicamos con frecuencia a los clientes de PTSMAKE a la hora de seleccionar el engranaje adecuado para aplicaciones exigentes.

Compromiso gradual y reparto de cargas

A diferencia del impacto repentino de los dientes de los engranajes rectos, los dientes helicoidales se deslizan hasta entrar en contacto. La carga se aplica gradualmente, empezando en un extremo del diente y moviéndose a través de su cara.

Esto significa que a menudo varios dientes están en contacto simultáneamente, compartiendo la carga total. Esta mayor relación de contacto reduce significativamente la tensión en un solo diente. La distribución de Tensión de contacto hertziana9 es mucho más eficiente.

Explicación del aumento de la relación de contacto

La relación de contacto es una medida de cuántos dientes están engranados en un momento dado. Una relación más alta significa una mejor distribución de la carga y un funcionamiento más suave. En nuestras pruebas, los engranajes helicoidales muestran una relación de contacto significativamente mayor.

| Característica | Engranaje recto | Engranaje helicoidal |

|---|---|---|

| Compromiso dental | Brusco, de golpe | Gradual, progresivo |

| Distribución de la carga | Concentrado en un par de dientes | Compartido entre varios dientes |

| Relación de contacto típica | 1,1 a 1,7 | 2,0 o superior |

| Estrés resultante | Pico de tensión elevado | Menor tensión distribuida |

Esta distribución permite a los engranajes helicoidales manejar un par y una potencia mayores sin aumentar el riesgo de fallo por fatiga de flexión o picaduras superficiales.

Los engranajes helicoidales superan a los engranajes rectos en capacidad de carga gracias a sus dientes en ángulo. Este diseño garantiza una mayor relación de contacto y una aplicación gradual de la carga, distribuyendo la tensión entre varios dientes y dando como resultado una transmisión de potencia más suave y robusta en condiciones idénticas.

¿Cómo se comparan los costes de fabricación y la complejidad?

Cuando se comparan los engranajes rectos con los helicoidales, la fabricación es el factor de coste más importante. La diferencia se reduce a la geometría.

La sencillez de los engranajes rectos

Los engranajes rectos tienen dientes rectos. Este diseño sencillo facilita mucho su fabricación. Podemos utilizar procesos estándar como el tallado con fresa madre o el conformado.

Todo el diente puede cortarse en una sola pasada. Esto permite tiempos de ciclo más rápidos y costes más bajos.

La complejidad de los engranajes helicoidales

Los engranajes helicoidales tienen dientes en ángulo. Este ángulo introduce complejidad. Su fabricación requiere una configuración más precisa de la máquina y herramientas especializadas para crear la hélice.

| Tipo de engranaje | Facilidad de fabricación | Proceso típico |

|---|---|---|

| Engranaje recto | Alta | Tallado con fresa madre, Conformado |

| Engranaje helicoidal | Moderado | Tallado con fresa madre especializado |

Esta complejidad se traduce directamente en tiempos de mecanizado más largos y costes de producción más elevados.

El propio proceso de fabricación explica el coste. Para muchos de nuestros clientes de PTSMAKE, entender esto es clave para presupuestar sus proyectos con eficacia.

Profundización en los métodos de mecanizado

Mecanizado de engranajes rectos

La fabricación de engranajes rectos es un proceso muy directo. Solemos utilizar una fresadora. La herramienta de corte, o fresa madre, y la pieza bruta del engranaje giran juntas. La fresa corta los dientes rectos con eficacia.

Este proceso es altamente automatizado y rápido. Requiere configuraciones menos complejas, lo que minimiza la mano de obra y el tiempo de máquina. Esta es una de las principales razones de su rentabilidad.

Mecanizado de engranajes cilíndricos

La fabricación de engranajes helicoidales es más compleja. La máquina debe tallar los dientes con un ángulo de hélice específico. Esto requiere un movimiento helicoidal sincronizado entre la fresa y la pieza bruta del engranaje.

Este proceso también crea importantes empuje axial10La preparación requiere más tiempo y las velocidades de corte suelen ser más lentas para garantizar la precisión. La preparación requiere más tiempo y las velocidades de corte suelen ser más lentas para garantizar la precisión.

| Característica | Mecanizado de engranajes rectos | Mecanizado de engranajes cilíndricos |

|---|---|---|

| Trayectoria de la herramienta | Recto, paralelo al eje | Trayectoria angular y helicoidal |

| Configuración de la máquina | Más sencillo, más rápido | Más complejo, requiere sincronización angular |

| Duración del ciclo | Más corto | Más largo |

| Herramientas | Placa de cocción estándar | Placa de cocción angular |

| Fuerzas asociadas | Principalmente fuerzas radiales | Fuerzas radiales y axiales |

Cada paso añade tiempo y requiere una mayor destreza del operario, lo que aumenta el coste final por pieza.

Las ruedas dentadas rectas son más baratas y rápidas de fabricar debido a su geometría sencilla de dientes rectos. Los engranajes helicoidales, con sus dientes en ángulo, exigen configuraciones de mecanizado más complejas, herramientas especializadas y tiempos de ciclo más largos, lo que aumenta los costes de fabricación.

¿Qué tipos de rodamientos se necesitan para cada tipo de engranaje?

Elegir el rodamiento adecuado es crucial. Influye directamente en el rendimiento y la vida útil del sistema de engranajes. La principal diferencia radica en las fuerzas que genera cada tipo de engranaje.

Necesidades de rodamientos para engranajes rectos

Los engranajes rectos tienen dientes rectos. Por ello, producen principalmente cargas radiales. Esto simplifica la selección de los rodamientos. Los rodamientos sólo tienen que soportar el eje contra estas fuerzas exteriores.

Necesidades de rodamientos para engranajes cilíndricos

Los engranajes helicoidales, con sus dientes en ángulo, son más complejos. Generan cargas radiales y axiales significativas. Esto requiere una disposición de rodamientos más robusta para manejar las fuerzas procedentes de múltiples direcciones.

Una rápida comparación de engranajes rectos frente a engranajes helicoidales cargas está más abajo.

| Tipo de engranaje | Carga primaria | Carga secundaria |

|---|---|---|

| Engranaje recto | Radial | Mínimo |

| Engranaje helicoidal | Radial | Axial (Empuje) |

Profundice en la selección de rodamientos

Las características de carga de cada tipo de engranaje dictan la disposición de los rodamientos. Es un concepto fundamental en el que siempre hacemos hincapié en nuestras consultas de diseño en PTSMAKE. Equivocarse en este aspecto conduce a fallos prematuros.

Rodamientos para engranajes rectos

Para los engranajes rectos, la atención se centra en la gestión de las fuerzas radiales. Los rodamientos sencillos suelen funcionar bien.

Los rodamientos rígidos a bolas son una opción habitual. Son rentables y soportan eficazmente las cargas radiales. En algunas aplicaciones de mayor carga, pueden utilizarse rodamientos de rodillos cilíndricos para obtener una mayor capacidad radial.

Rodamientos para engranajes cilíndricos

Los engranajes helicoidales son diferentes. El ángulo de hélice de los dientes crea una fuerza de empuje continua a lo largo del eje del árbol. Esta fuerza se conoce como empuje axial11.

Este perfil de carga combinada requiere soluciones más avanzadas. Un único rodamiento rígido de bolas no suele ser suficiente.

A menudo recomendamos los rodamientos de rodillos cónicos. Están diseñados para soportar grandes cargas radiales y axiales simultáneamente. Disponerlos por parejas (espalda con espalda o cara con cara) es una práctica habitual para contrarrestar el empuje en ambas direcciones.

He aquí una guía para la selección de rodamientos.

| Tipo de engranaje | Tipo de rodamiento común | Razón |

|---|---|---|

| Engranaje recto | Rodamiento rígido de bolas | Excelente para cargas radiales, rentable. |

| Engranaje helicoidal | Rodamientos de rodillos cónicos | Soporta cargas radiales y axiales combinadas. |

En resumen, los engranajes rectos requieren rodamientos para las cargas radiales. Los engranajes helicoidales necesitan sistemas robustos, como los rodamientos de rodillos cónicos, para gestionar las importantes fuerzas radiales y axiales. Una selección adecuada es clave para la fiabilidad y el rendimiento a largo plazo del reductor.

¿En qué aplicaciones son mejores los engranajes rectos?

Los engranajes rectos destacan cuando la sencillez y el coste son fundamentales. Son los caballos de batalla para la transmisión directa de potencia entre ejes paralelos.

Su diseño elimina el empuje axial, lo que simplifica los requisitos de los rodamientos y el diseño de los alojamientos. Esto los hace ideales para muchas máquinas.

Criterios clave de selección

Relación coste-eficacia

La fabricación de engranajes rectos suele ser menos costosa que la de engranajes helicoidales. Este es un factor importante en la producción de grandes volúmenes.

Simplicidad en el diseño

Su sencilla geometría facilita su diseño e instalación. En PTSMAKE, podemos mecanizarlos con tolerancias precisas de forma eficiente.

| Característica | Engranajes rectos | Engranajes helicoidales |

|---|---|---|

| Coste | Baja | Más alto |

| Empuje axial | Ninguno | Presente |

| Alineación del eje | Sólo en paralelo | Paralelo y perpendicular |

| Nivel de ruido | Más alto | Baja |

Profundización en la aplicación

La elección entre engranajes rectos y engranajes helicoidales suele depender de las necesidades específicas de cada aplicación. Los engranajes rectos no son sólo una opción económica; son la opción técnicamente superior en determinados casos. Su transmisión de potencia directa y eficaz es imbatible en sistemas sencillos.

Transmisiones sencillas

Piense en lavadoras o batidoras. Estos dispositivos necesitan una transferencia de par fiable sin la complejidad o el coste de sistemas de engranajes más avanzados. Los engranajes rectos lo hacen a la perfección. Realizan el trabajo con eficacia y mantienen el producto final asequible para los consumidores.

Bombas de desplazamiento positivo

Según nuestra experiencia con clientes del sector de la transmisión de fluidos, la precisión no es negociable. Las bombas que utilizan engranajes rectos engranados, conocidas como bombas de engranajes, se basan en la transferencia de volumen constante creada por los dientes de los engranajes. El diseño garantiza un caudal constante y sin pulsaciones, fundamental para los sistemas hidráulicos. Los engranajes deben ser precisos, un servicio en el que estamos especializados en PTSMAKE mediante mecanizado CNC. Este es un caso clásico en el que la geometría simple de un engranaje recto supera a la de uno complejo.

Sistemas de transporte

Las cintas transportadoras de fábricas o almacenes necesitan un movimiento constante y fiable. Funcionan a velocidades moderadas en las que el ruido es menos preocupante. Los engranajes rectos proporcionan el par necesario para accionar las cintas sin el coste y la complejidad añadidos de tener que lidiar con cargas axiales. Su durabilidad garantiza una larga vida útil con un mantenimiento mínimo. Esto es crucial para que las líneas de producción funcionen sin problemas.

| Aplicación | Razón principal para elegir un engranaje recto |

|---|---|

| Lavadora | Bajo coste, sencillez |

| Bombas de engranajes | Preciso Desplazamiento positivo12Sin empuje axial |

| Cintas transportadoras | Fiabilidad, rentabilidad |

| Herramientas eléctricas | Transferencia de par elevado, montaje sencillo |

Los engranajes rectos son la mejor elección para aplicaciones en las que la sencillez, la rentabilidad y la ausencia de empuje axial son fundamentales. Destacan en sistemas de transmisión de potencia sencillos, como transmisiones simples, bombas y cintas transportadoras, ya que ofrecen fiabilidad y fácil mantenimiento.

¿En qué aplicaciones son obligatorios los engranajes helicoidales?

Cuando no se puede comprometer el rendimiento, los engranajes helicoidales son la única opción. Su diseño es perfecto para aplicaciones que requieren una transmisión de potencia suave y silenciosa. Piense en entornos de alta velocidad y alta carga.

Los engranajes rectos simplemente no pueden competir aquí. El engranaje gradual de los dientes helicoidales reduce el ruido y las vibraciones. Por eso son esenciales en determinados sectores.

Aplicaciones de alto rendimiento

Transmisiones de automoción

En los coches, sobre todo en los eléctricos, la reducción del ruido es fundamental. Los engranajes helicoidales garantizan una conducción silenciosa y suave para los pasajeros.

Reductores industriales

Para la maquinaria pesada y las turbinas, la fiabilidad es clave. Los engranajes helicoidales soportan cargas y velocidades más elevadas, garantizando la estabilidad operativa a largo plazo.

| Aplicación | Requisito clave | ¿Por qué engranajes helicoidales? |

|---|---|---|

| Automoción | Funcionamiento silencioso | Los dientes en ángulo reducen el ruido y las vibraciones. |

| Turbinas | Potencia de alta velocidad | Enganche suave a altas revoluciones. |

| Industrial | Gran capacidad de carga | Un mayor contacto entre los dientes distribuye la tensión. |

En el debate entre engranajes rectos y helicoidales, la aplicación dicta el ganador. Aunque los engranajes rectos son eficaces y más sencillos de fabricar, son ruidosos a altas velocidades. Esto se debe al contacto brusco entre los dientes.

Los engranajes helicoidales resuelven este problema. Los dientes en ángulo engranan gradualmente en toda la cara del engranaje. Esto crea una transferencia de potencia mucho más suave y silenciosa. Nuestras pruebas en PTSMAKE muestran sistemáticamente una reducción significativa del ruido, la vibración y la dureza (NVH).

El compromiso de la ingeniería

Esta suavidad de funcionamiento tiene una contrapartida. Los dientes en ángulo producen empuje axial13Una fuerza que separa los engranajes a lo largo de sus ejes. Esta fuerza debe gestionarse con cojinetes adecuados, como los cojinetes de empuje.

Esto añade cierta complejidad y coste al diseño. Sin embargo, para aplicaciones en las que el rendimiento es primordial, es una decisión de ingeniería necesaria. Ignorarlo puede provocar un fallo prematuro.

Ventajas específicas de la aplicación

| Característica | Prestación Automóvil | Beneficio industrial |

|---|---|---|

| Compromiso fluido | Mayor confort de conducción. | Menor desgaste de la maquinaria. |

| Capacidad de alta velocidad | Apto para motores modernos y vehículos eléctricos. | Esencial para las turbinas de generación de energía. |

| Mayor capacidad de carga | Mayor fiabilidad de la transmisión. | Mayor vida útil de las cajas de cambios de alta resistencia. |

En PTSMAKE guiamos a nuestros clientes a través de estas disyuntivas. Les ayudamos a seleccionar el tipo de engranaje adecuado y a diseñar los sistemas de soporte para garantizar un rendimiento y una durabilidad óptimos para su aplicación específica.

En los sistemas de alta velocidad y gran potencia, como las transmisiones de automoción y las turbinas industriales, los engranajes helicoidales son obligatorios. Su diseño garantiza un funcionamiento suave y silencioso, a pesar de la complejidad añadida de gestionar el empuje axial. Los engranajes rectos son demasiado ruidosos para estas aplicaciones tan exigentes.

¿En qué se diferencia la estrategia de lubricación de los engranajes rectos de la de los helicoidales?

Aunque todos los engranajes necesitan lubricación, la elección del lubricante no es única. La estrategia difiere significativamente si se comparan los engranajes rectos con los helicoidales.

Los engranajes rectos suelen funcionar bien con lubricantes de uso general. Su diseño de dientes rectos hace que el contacto se produzca principalmente por rodadura. Esto significa menos fricción y acumulación de calor.

Los engranajes helicoidales, sin embargo, introducen más movimiento de deslizamiento. Esto se debe a sus dientes en ángulo. Esta acción de deslizamiento puede crear mayores presiones y temperaturas en los puntos de contacto.

Factores clave de los lubricantes

| Tipo de engranaje | Contacto principal | Requisito de lubricante |

|---|---|---|

| Engranaje recto | Rodando | Uso general, baja viscosidad |

| Engranaje helicoidal | Deslizamiento y rodadura | Mayor viscosidad, aditivos EP |

Esta distinción es fundamental para el rendimiento a largo plazo.

El papel de los aditivos para presiones extremas

La acción de deslizamiento en los engranajes helicoidales es la razón principal de las diferentes necesidades de lubricación. Este deslizamiento bajo carga crea un desafío que los lubricantes estándar no siempre pueden manejar. Genera un calor de fricción significativo.

Este calor puede romper la película de aceite entre los dientes. Cuando esta película se rompe, se produce un contacto de metal con metal que provoca rozaduras y un desgaste prematuro. Este es un modo de fallo común que hemos visto en aplicaciones de alta carga.

Para evitarlo, los lubricantes para engranajes helicoidales suelen necesitar aditivos especiales. Aquí es donde los lubricantes con Aditivos de extrema presión (EP)14 se convierten en innegociables.

¿Cuándo son necesarios los aditivos EP?

Según nuestras pruebas con clientes, la necesidad de aditivos EP se hace evidente en condiciones específicas.

| Estado de funcionamiento | Lubricante para engranajes rectos | Lubricante para engranajes cilíndricos |

|---|---|---|

| Baja velocidad, baja carga | Aceite para engranajes estándar | Aceite para engranajes estándar |

| Alta velocidad, alta carga | Aceite para engranajes estándar | Aceite con aditivos EP |

| Carga de choque | Puede necesitar EP leve | Requiere aditivos EP robustos |

Estos aditivos forman una capa química protectora en la superficie del engranaje. Esta capa actúa como última línea de defensa cuando la película de aceite se ve comprometida. Evita que los dientes del engranaje se suelden entre sí bajo una presión intensa. En PTSMAKE, siempre revisamos las cargas operativas para recomendar la estrategia de lubricación adecuada.

Aunque ambos tipos de engranajes requieren lubricación, las mayores fuerzas de deslizamiento de los engranajes helicoidales suelen requerir lubricantes con aditivos EP. Esta elección es crucial para evitar el desgaste y garantizar la fiabilidad de la transmisión, especialmente con cargas pesadas.

¿Cómo se compara la sensibilidad de alineación de los engranajes entre ambos?

La alineación de los engranajes es fundamental para el rendimiento y la vida útil. Incluso una ligera desalineación puede causar problemas importantes.

Los engranajes helicoidales suelen ser más sensibles a esta situación. Sus dientes en ángulo requieren un posicionamiento preciso.

Sin ella, la carga no se reparte uniformemente. Esto provoca ruidos, vibraciones y fallos prematuros. Veamos por qué ocurre esto.

| Tipo de engranaje | Sensibilidad de alineación | Razón principal |

|---|---|---|

| Engranajes rectos | Menos sensible (al paralelo) | Contacto en toda la línea a lo largo de la cara del diente. |

| Engranajes helicoidales | Más sensible | El contacto en ángulo requiere un paralelismo perfecto del eje. |

El carácter crítico de la alineación de ejes

En cualquier sistema de engranajes, el objetivo es una alineación perfecta de los ejes. Sin embargo, en la realidad siempre existen pequeñas desviaciones. La forma en que cada tipo de engranaje gestiona esta imperfección es un factor clave en el debate entre engranajes rectos y engranajes helicoidales.

Explicación de la sensibilidad de los engranajes cilíndricos

Los engranajes helicoidales consiguen un funcionamiento suave y silencioso gracias al engrane gradual de los dientes. El contacto comienza en un extremo del diente y se desplaza por su cara.

Este contacto gradual es un punto fuerte, pero también un punto débil. Si los ejes están desalineados, la carga se concentra en una parte del diente. Esto crea puntos de presión localizados, o concentración de tensiones15que provocan un desgaste acelerado y picaduras.

En nuestro trabajo en PTSMAKE, hemos visto conjuntos de engranajes helicoidales fallar prematuramente debido a pequeños errores de montaje. El patrón de desgaste desigual resultante es una clara señal de problemas de alineación.

| Tipo de desalineación | Impacto en los engranajes cilíndricos | Impacto en los engranajes rectos |

|---|---|---|

| En paralelo | Alta. Hace que la carga se concentre en los extremos de los dientes. | Moderado. Sigue manteniendo el contacto con la línea, pero de forma irregular. |

| Angular | Muy alto. Altera drásticamente el patrón de contacto y la carga. | Alta. Provoca carga en los bordes y gran tensión. |

Engranaje recto Perdón

Los engranajes rectos, con sus dientes rectos, son más tolerantes con una ligera desalineación paralela del eje. La carga se distribuye por toda la cara del diente.

Aunque no son inmunes, pueden tolerar mejor las pequeñas imperfecciones sin que se produzca un fallo catastrófico inmediato. Sin embargo, la desalineación angular sigue siendo muy perjudicial.

En resumen, los engranajes helicoidales exigen una mayor precisión en el montaje. Su diseño, que proporciona un funcionamiento suave, también las hace más sensibles a la desalineación. Los engranajes rectos ofrecen más tolerancia, sobre todo a las desviaciones del eje paralelo, lo que los hace más robustos en algunas aplicaciones.

¿Cómo limita la velocidad de funcionamiento sus respectivas aplicaciones?

La velocidad de funcionamiento es un factor crítico a la hora de elegir entre engranajes rectos y helicoidales. Influye directamente en el ruido, las vibraciones y las cargas dinámicas de un sistema.

Los engranajes rectos tienen un límite práctico de velocidad. Su diseño de dientes rectos provoca un contacto abrupto en toda la línea durante el engrane. Esto crea fuerzas de impacto que aumentan con la velocidad.

Esta es una consideración clave en el debate entre engranajes rectos y helicoidales. A continuación se ofrece una rápida comparación de sus características de velocidad.

| Característica | Engranajes rectos | Engranajes helicoidales |

|---|---|---|

| Adecuación de la velocidad | Bajo a moderado | Alta |

| Ruido a alta velocidad | Alta | Bajo |

| Impacto en el mallado | Significativo | Mínimo |

Este engranaje brusco es la razón por la que los engranajes rectos se vuelven ruidosos y vibran a velocidades más altas.

El reto de la velocidad con engranajes rectos

El principal problema de los engranajes rectos a altas velocidades es su geometría. Toda la cara del diente engrana a la vez. Piense en ello como un pequeño y rápido efecto de martilleo. A medida que el engranaje gira más rápido, estos impactos se hacen más frecuentes y contundentes.

Esto genera importantes cargas dinámicas16Las vibraciones pueden afectar a los engranajes, sobrecargarlos y generar ruidos audibles. A partir de cierta velocidad de rotación, esta vibración puede comprometer la fiabilidad y el rendimiento de todo el sistema. De hecho, esto supone un límite práctico de velocidad para su uso.

Por qué los engranajes helicoidales destacan a altas velocidades

Los engranajes helicoidales superan esta limitación con elegancia. Sus dientes en ángulo garantizan que el contacto comience en un extremo del diente y progrese suavemente por su cara. Este acoplamiento gradual elimina las fuerzas de impacto características de los engranajes rectos.

Este engranaje suave permite un funcionamiento más silencioso y una reducción significativa de las vibraciones. En los proyectos que llevamos a cabo en PTSMAKE, esta cualidad convierte a los engranajes helicoidales en la elección por defecto para aplicaciones que requieren altas velocidades de rotación, como en las transmisiones de automoción o la maquinaria industrial de precisión.

| Velocidad | Tipo de engranaje preferido | Clave Justificación |

|---|---|---|

| Bajo a moderado | Engranaje recto | Sencillez y rentabilidad. |

| Alta | Engranaje helicoidal | Funcionamiento suave y silencioso y fiabilidad. |

Esta diferencia fundamental en el compromiso es lo que diferencia sus gamas de aplicaciones.

Los engranajes rectos están limitados por la velocidad debido a las fuerzas de impacto y el ruido de su engrane brusco de los dientes. Los engranajes helicoidales, con su engrane gradual, funcionan de forma suave y silenciosa, por lo que son esenciales para aplicaciones de alta velocidad en las que la fiabilidad y el bajo nivel de ruido son fundamentales.

¿Cómo se selecciona el tipo de engranaje adecuado para una aplicación?

Elegir el equipo adecuado implica un proceso estructurado. No se trata sólo de una especificación. Hay que sopesar varios factores clave.

Esto garantiza que la elección final cumpla todos los objetivos de rendimiento. Siempre empiezo por los requisitos principales de la aplicación.

Factores clave para la toma de decisiones

Un marco claro evita errores costosos. Considera estas cinco áreas críticas antes de tomar una decisión. Cada una de ellas influye en la idoneidad del equipo.

| Factor | Descripción |

|---|---|

| Velocidad (RPM) | La velocidad de rotación operativa requerida. |

| Par de apriete | La fuerza de rotación que debe transmitir el engranaje. |

| Nivel de ruido | El nivel sonoro aceptable durante el funcionamiento. |

| Presupuesto | Las restricciones de costes del componente. |

| Limitaciones de espacio | El espacio físico disponible para el sistema de engranajes. |

Un marco de selección paso a paso

En PTSMAKE guiamos a nuestros socios a través de un proceso sistemático. Comienza con la definición de los requisitos principales. De este modo se garantiza la selección del engranaje adecuado, tanto por su rendimiento como por su capacidad de fabricación.

Un punto de partida común es la elección de engranajes rectos frente a engranajes helicoidales. Los engranajes rectos son eficaces y rentables para velocidades moderadas. Los engranajes helicoidales funcionan de forma más suave y silenciosa, por lo que son ideales para aplicaciones de alta velocidad o sensibles al ruido.

Sin embargo, la decisión no suele ser tan sencilla. Hay que tener en cuenta el rendimiento de los distintos tipos de engranajes en función de todos los criterios. Las aplicaciones de precisión también introducen factores como contragolpe17que puede ser crítico.

Matriz de decisión para la selección de artes de pesca

A menudo utilizamos una matriz de decisión con los clientes. Esta herramienta ayuda a visualizar las ventajas y desventajas de los distintos tipos de engranajes. Proporciona un camino claro, basado en datos, hacia la mejor solución.

| Tipo de engranaje | Velocidad | Capacidad de par | Nivel de ruido | Coste relativo | Eficacia |

|---|---|---|---|---|---|

| Espuela | Medio | Medio | Alta | Bajo | Muy alta |

| Helicoidal | Alta | Alta | Bajo | Medio | Alta |

| Bisel | Medio | Medio | Medio | Alta | Alta |

| Gusano | Bajo | Muy alta | Muy bajo | Medio | Bajo-Medio |

Esta matriz es un punto de partida. Su aplicación específica determinará el equilibrio adecuado.

Un marco de decisión estructurado simplifica la selección de engranajes. Al evaluar requisitos como la velocidad, el par, el ruido, el presupuesto y el espacio, puede identificar sistemáticamente el tipo de reductor óptimo para sus necesidades específicas, evitando conjeturas y garantizando un rendimiento fiable.

¿Cómo elegir el material adecuado para un engranaje?

Elegir el material adecuado para los engranajes es una decisión crítica. Influye directamente en el rendimiento, la vida útil y el coste global del producto. Las exigencias específicas de su aplicación deben guiar su selección.

Piense en factores como la carga, la velocidad y el entorno operativo. Un engranaje de acero de alto par para una transmisión de automóvil tiene necesidades muy diferentes a las de un engranaje de plástico de bajo nivel sonoro en el interior de una impresora de oficina.

He aquí un breve resumen para empezar:

| Categoría de material | Ventajas clave | Caso de uso común |

|---|---|---|

| Aleaciones de acero | Alta resistencia y durabilidad | Transmisiones de automoción |

| Plásticos | Bajo nivel de ruido y resistencia a la corrosión | Equipos de oficina, médicos |

| Aleaciones de bronce | Baja fricción y conformabilidad | Reductores de tornillo sin fin |

Esta guía le ayudará a navegar por estas opciones para su proyecto.

Profundicemos en una guía práctica de selección de materiales. La mejor elección siempre equilibra el rendimiento con el presupuesto. En PTSMAKE, solemos empezar analizando las fuerzas operativas y el entorno para encontrar este equilibrio.

Aleaciones de acero para trabajos exigentes

El acero es el material idóneo para una gran resistencia y durabilidad. Soporta excepcionalmente bien las cargas elevadas y el desgaste, tanto en engranajes rectos como en engranajes helicoidales. El tratamiento térmico también puede mejorar significativamente sus propiedades.

| Aleación de acero | Lo mejor para | Característica principal |

|---|---|---|

| Acero 4140 | Alto par y resistencia | Capacidad de endurecimiento total |

| Acero 8620 | Impacto y desgaste superficial | Excelente para la cementación |

Plásticos para aplicaciones especializadas

No subestime los plásticos. Solucionan problemas comunes como el ruido, la corrosión y la necesidad de lubricación externa. Según nuestras pruebas, son ideales para aplicaciones de carga ligera en las que estos factores son críticos.

El único propiedades tribológicas18 de los plásticos los hacen esenciales en muchos diseños modernos.

Opciones de plástico populares

- Delrin (Acetal): Conocida por su baja fricción y excelente estabilidad dimensional. Lo recomendamos para piezas móviles de precisión.

- Nylon: Ofrece buena tenacidad y resistencia química. También es fantástico para amortiguar el ruido y las vibraciones.

Bronce para acoplamiento de baja fricción

Las aleaciones de bronce son una elección clásica para determinados tipos de engranajes. Son especialmente comunes para ruedas helicoidales que se acoplan con tornillos sin fin de acero. Este emparejamiento de materiales ofrece una fricción muy baja y evita el gripado bajo cargas pesadas.

Elegir el material adecuado para los engranajes es un compromiso. El acero ofrece resistencia para cargas elevadas. Los plásticos ofrecen un funcionamiento silencioso y resistente a la corrosión para tareas más ligeras. El bronce destaca en aplicaciones específicas de baja fricción. La clave está en adaptar el material a las necesidades específicas de su aplicación.

¿Cómo rediseñar un engranaje recto ruidoso para que sea más silencioso?

Un engranaje recto ruidoso es un problema común de ingeniería. La solución más eficaz suele implicar un rediseño completo. No basta con intercambiar piezas.

Sustituimos los ruidosos engranajes rectos por engranajes helicoidales. Este cambio reduce significativamente el ruido. Sin embargo, requiere un cuidadoso rediseño de todo el sistema.

La clave está en entender las diferencias entre los engranajes rectos y los helicoidales. Los dientes en ángulo de los engranajes helicoidales engranan gradualmente, por eso funcionan de forma más silenciosa.

| Tipo de engranaje | Compromiso | Nivel de ruido |

|---|---|---|

| Engranaje recto | Abrupto | Alta |

| Engranaje helicoidal | Gradual | Bajo |

Este rediseño implica modificaciones en la geometría, los cojinetes y la carcasa.

Cuando rediseñamos un accionamiento para hacerlo más silencioso, vamos más allá de un simple cambio de engranajes. La transición de engranajes rectos a helicoidales es un cambio de ingeniería fundamental. Afecta a todo el conjunto mecánico.

Recálculo de la geometría del engranaje

El primer paso es recalcular la geometría del engranaje. La introducción de un ángulo de hélice lo cambia todo. Crea un engranaje de dientes más suave y gradual. Esta es la razón principal de la reducción del ruido. Debemos ajustar el ángulo de presión y el perfil del diente para optimizar el contacto y minimizar el desgaste.

Especificación de rodamientos nuevos

Las ruedas dentadas rectas generan principalmente cargas radiales. Los engranajes helicoidales, debido a sus dientes en ángulo, producen cargas tanto radiales como Empuje axial19. Esta nueva fuerza debe gestionarse. Los rodamientos de bolas estándar pueden fallar. Debemos especificar rodamientos capaces de soportar cargas axiales, como los rodamientos de rodillos cónicos o los rodamientos de contacto angular.

Modificación de la carcasa

Los nuevos rodamientos y fuerzas de empuje requieren modificaciones en el soporte. El soporte debe ser lo suficientemente rígido para soportar la nueva disposición de rodamientos. Debe evitar cualquier flexión del eje bajo carga. En PTSMAKE, a menudo rediseñamos el alojamiento para garantizar una alineación precisa y fiabilidad a largo plazo.

| Aspecto del diseño | Engranaje recto | Rediseño de engranajes cilíndricos |

|---|---|---|

| Carga primaria | Radial | Radial y axial |

| Tipo de rodamiento | Rodamiento de bolas simple | Contacto cónico/angular |

| Vivienda | Rigidez estándar | Reforzado para empuje |

| Ruido | Alta | Bajo |

El cambio a engranajes helicoidales para un funcionamiento silencioso no es sólo una sustitución. Se trata de un rediseño completo que incluye una nueva geometría, rodamientos especializados para manejar el empuje y una carcasa modificada. Esto garantiza un sistema realmente silencioso y fiable.

¿Cómo se optimiza el diseño de un engranaje para que pese lo menos posible?

En aplicaciones críticas como la aeroespacial, cada gramo cuenta. Las estrategias avanzadas son esenciales. Vamos más allá del diseño básico para conseguir un peso mínimo.

Materiales de alto rendimiento

Elegir materiales como aleaciones de acero de alta resistencia o titanio es el primer paso. Ofrecen una relación resistencia-peso superior.

Tratamientos térmicos avanzados

Procesos como la nitruración o el carburizado endurecen la superficie del engranaje. Esto aumenta la capacidad de carga. Permite que un engranaje más pequeño y ligero realice el mismo trabajo.

Optimización de la caja de cambios

La técnica clave consiste en extraer el material del engranaje. Eliminamos estratégicamente material del cuerpo del engranaje. Esto reduce el peso sin afectar a la zona crítica de los dientes.

| Estrategia | Impacto en el peso | Consideración |

|---|---|---|

| Materiales avanzados | Alta | Mayor coste del material |

| Tratamiento térmico | Medio | Etapa adicional del proceso |

| Cinta | Alta | Mecanizado complejo |

La optimización avanzada del peso requiere un enfoque holístico. Se trata de combinar la ciencia de los materiales, el tratamiento térmico y el diseño geométrico inteligente para crear un engranaje resistente e increíblemente ligero.

Optimización de la estructura central del engranaje

Desbastar un engranaje es más un arte que una ciencia. Consiste en mecanizar bolsas de material del disco central del engranaje. De este modo se elimina la masa no esencial. El objetivo es crear una estructura en forma de radios. Así se mantiene la rigidez y se reduce drásticamente el peso. En proyectos anteriores de PTSMAKE, hemos logrado una importante reducción de peso de este modo.

| Tipo de engranaje | Peso relativo | Complejidad |

|---|---|---|

| Blanco sólido | 100% | Bajo |

| Paleta en blanco | 60-75% | Alta |

Perfil y resistencia de los dientes

Más allá del blank, las modificaciones del perfil del diente son cruciales. Un ajuste sutil como añadir coronando20 puede garantizar que la carga se distribuya uniformemente por la cara del diente, incluso con una ligera desalineación. Esto evita concentraciones de tensión en los extremos de los dientes.

Esta mejor distribución de la carga significa que el engranaje puede soportar más tensión. Por lo tanto, podemos diseñarlo para que sea más pequeño y ligero desde el principio. Este principio es una consideración clave en el debate de los engranajes rectos frente a los helicoidales, ya que cada tipo responde de forma diferente a estas modificaciones. Combinando estos ajustes de diseño con materiales y tratamientos térmicos superiores, conseguimos engranajes ligeros de primera calidad para los sectores más exigentes.

Optimizar el peso al mínimo implica utilizar materiales de alta resistencia y tratamientos térmicos avanzados. Un diseño inteligente, como el ensamblaje de la pieza en bruto del engranaje y la modificación del perfil de los dientes, elimina la masa no esencial sin comprometer la integridad estructural o el rendimiento del engranaje.

¿Cuándo elegiría intencionadamente un engranaje recto de plástico en lugar de acero?

Es fácil pensar que el acero siempre es mejor. Es más fuerte, ¿verdad? Pero la resistencia no es el único factor. Para muchas aplicaciones, un engranaje recto de plástico es la opción más inteligente y eficaz.

Esto es especialmente cierto cuando cambian las prioridades. Piense en el bajo nivel de ruido, la autolubricación o la resistencia a la corrosión. En estos casos, el plástico suele superar al metal. El coste también es un factor importante.

| Característica | Ventaja de los engranajes de plástico | Ventajas de los engranajes de acero |

|---|---|---|

| Ruido | Muy bajo | Puede ser alto |

| Lubricación | Autolubricante | Requiere lubricante externo |

| Coste | Más bajo, especialmente en grandes volúmenes | Mayor coste de material y mecanizado |

| Peso | Ligero | Pesado |

Más allá de la fuerza bruta: Opciones específicas para cada aplicación

En nuestro trabajo en PTSMAKE, orientamos a los clientes en la selección de materiales. Se trata de adaptar el material al entorno real. La resistencia pura suele ser excesiva.

Oficina y electrónica de consumo

Piense en una impresora o un escáner. Estos aparatos se encuentran en oficinas y hogares. Necesitan un funcionamiento silencioso. Los engranajes de acero harían demasiado ruido.

Los engranajes rectos de plástico son perfectos en este caso. Funcionan casi en silencio. Tampoco necesitan grasa, que podría manchar el papel o dañar los componentes electrónicos. Su excelente propiedades tribológicas21 garantizan una larga vida útil sin mantenimiento.

Entornos con riesgo de corrosión

¿Y si se utiliza cerca del agua o de productos químicos? Los engranajes de acero se oxidarían y fallarían rápidamente. El acero inoxidable es una opción, pero es caro.

Los engranajes de plástico son naturalmente inmunes a la corrosión. Esto los hace ideales para equipos de procesamiento de alimentos, dispositivos médicos o productos para exteriores. Ofrecen un rendimiento fiable donde el acero no puede. Al comparar los engranajes rectos con los helicoidales para estos usos, el material suele ser más importante que el tipo de engranaje para la longevidad.

| Área de aplicación | Principales ventajas del plástico |

|---|---|

| Impresoras de oficina | Poco ruido, no necesita lubricación |

| Productos sanitarios | Esterilizable, resistente a la corrosión |

| Procesado de alimentos | Resistencia química, sin contaminación |

| Juguetes y artilugios | Bajo coste, ligero, seguro |

En resumen, elegir el plástico en lugar del acero no es una cuestión de compromiso. Es una decisión estratégica. Da prioridad a la rentabilidad, el bajo nivel de ruido y el funcionamiento sin mantenimiento en aplicaciones en las que el par elevado y la resistencia extrema no son los requisitos principales.

Analizar el impacto de la sustitución de un engranaje recto por un engranaje helicoidal en la eficiencia.

Es una creencia común que un funcionamiento más suave equivale a una mayor eficiencia. Pero en el debate entre engranajes rectos y helicoidales, no siempre es así.

Aunque los engranajes helicoidales proporcionan un engranaje más silencioso y gradual, sus dientes en ángulo introducen una dinámica única. Esto cambia las fuerzas en juego.

El origen de la ineficacia

La principal diferencia radica en el tipo de contacto entre los dientes. Este es un punto sutil pero crítico para cualquier ingeniero de diseño.

| Tipo de engranaje | Contacto principal Movimiento | Resultado |

|---|---|---|

| Engranaje recto | Rodar/deslizar | Transferencia directa de energía |

| Engranaje helicoidal | Mayor deslizamiento | Más suave, pero con más fricción |

Esta mayor acción de deslizamiento a lo largo de la cara del diente es la clave. Genera algo más de fricción y calor que un engranaje recto.

Una mirada más profunda a la fricción y las fuerzas

Desglosemos esta compensación. Los dientes de un engranaje recto engranan con un movimiento que es en gran parte de rodadura, con algo de deslizamiento. Es una forma muy eficaz de transferir potencia.

Los engranajes helicoidales, debido a su ángulo de hélice, tienen dientes que se deslizan al engranarse. Este contacto deslizante continuo reduce el ruido y las cargas de impacto, lo que supone una ventaja significativa.

Sin embargo, este movimiento deslizante crea más fricción que el contacto principalmente rodante de los engranajes rectos. Según nuestras pruebas internas, esto puede provocar una pequeña pérdida de eficiencia, normalmente del orden de 1-3%, en función de la aplicación y la lubricación.

Comprender las ventajas y desventajas

El diseño helicoidal también crea una fuerza paralela al eje del engranaje. Este empuje axial22 deben gestionarse mediante rodamientos adecuados, que pueden introducir sus propias pérdidas por fricción en el sistema. La elección no siempre es sencilla.

| Característica | Engranaje recto | Engranaje helicoidal |

|---|---|---|

| Operación | Más alto | Más silencioso, más suave |

| Contacto dental | Contacto de línea | Compromiso gradual |

| Eficacia | Muy alta | Ligeramente inferior |

| Carga axial | Ninguno | Sí |

En PTSMAKE trabajamos a menudo con los clientes para analizar estos puntos sutiles. La elección del tipo de engranaje adecuado depende totalmente de las prioridades específicas de la aplicación, ya sea el nivel de ruido, la capacidad de carga o la máxima eficiencia.

Los engranajes helicoidales ofrecen un rendimiento más suave y silencioso. Pero sus dientes en ángulo aumentan la fricción por deslizamiento. Esto crea una ligera, pero importante, compensación de eficiencia en comparación con la acción de rodadura más directa de los engranajes rectos.

Obtenga soluciones expertas en engranajes rectos y helicoidales con PTSMAKE

¿Preparado para soluciones de engranajes de precisión? Asóciese con PTSMAKE para obtener engranajes rectos y helicoidales a medida, diseñados según sus exigentes estándares. Envíe su solicitud de oferta ahora y experimente una comunicación fiable, tolerancias ajustadas, plazos de entrega rápidos y un verdadero compromiso con su éxito.

Comprender el papel crucial que desempeña este círculo en la definición de todo el perfil del diente involuto. ↩

Aprenda a gestionar esta fuerza para optimizar el diseño y la longevidad del sistema de engranajes. ↩

Descubra cómo influye esta característica geométrica crítica en la distribución de fuerzas y en la eficacia de los engranajes. ↩

Profundiza en cómo se combinan los distintos vectores de fuerza en los sistemas de engranajes. ↩

Consulte nuestra guía detallada para comprender cómo influye la geometría de los engranajes en el rendimiento. ↩

Comprender cómo influye esta propiedad mecánica en los niveles de vibración y ruido de los sistemas de engranajes. ↩

Descubra cómo la línea de contacto progresiva de los dientes helicoidales garantiza una transferencia de potencia más suave y silenciosa. ↩

Comprenda cómo influye esta fuerza en el diseño de los engranajes y qué rodamientos son necesarios para gestionarla eficazmente. ↩

Comprender cómo el análisis de tensiones superficiales puede evitar el fallo prematuro de los engranajes. ↩

Comprender cómo influye esta fuerza en el diseño de los engranajes y en la selección de los rodamientos adecuados. ↩

Descubra cómo influye esta fuerza en el diseño y la longevidad de los engranajes. ↩

Descubra cómo estas bombas utilizan una mecánica de engranajes precisa para mover fluidos con una exactitud excepcional. ↩

Aprenda a calcular y gestionar esta fuerza en sus diseños. ↩

Descubra cómo estos aditivos químicos evitan el fallo catastrófico de los engranajes bajo cargas extremas. ↩

Aprenda cómo afecta la concentración de tensiones a la fatiga de los materiales y a la vida útil de los componentes. ↩

Comprender cómo afectan estas fuerzas variables a la longevidad de los engranajes y al rendimiento del sistema. ↩

Obtenga más información sobre la holgura de los engranajes y cómo minimizarla en aplicaciones de mecanizado CNC de alta precisión. ↩

Descubra cómo la fricción, el desgaste y las propiedades de lubricación determinan el rendimiento y la vida útil de sus engranajes. ↩

Comprenda cómo influye esta fuerza en el diseño de los engranajes y en la selección de los rodamientos para obtener un rendimiento óptimo. ↩

Descubra cómo esta sutil modificación de los dientes puede mejorar drásticamente el engrane de los engranajes y prolongar su vida útil. ↩

Obtenga más información sobre el impacto de la fricción, el desgaste y la lubricación en el rendimiento de los materiales de los engranajes. ↩

Comprender cómo influye esta fuerza en la elección de los rodamientos y en el diseño del sistema. ↩