Encontrar el método de fundición adecuado puede marcar la diferencia en los plazos y el presupuesto de un proyecto de fabricación. Muchos ingenieros luchan con esta elección y ven cómo los costes se disparan cuando eligen el proceso equivocado para sus requisitos de volumen o especificaciones de material.

La fundición en arena utiliza moldes de arena desechables para una producción flexible y de bajo volumen de piezas complejas en diversas aleaciones, mientras que la fundición en coquilla inyecta metal fundido a alta presión en matrices de acero reutilizables para una producción de alto volumen con un acabado superficial y una precisión dimensional superiores.

Esta decisión influye en todos los aspectos, desde los plazos del prototipo hasta los costes finales de producción. Le guiaré a través de los principios básicos, las limitaciones prácticas y las compensaciones económicas que determinan qué proceso se ajusta a los requisitos específicos de su proyecto.

¿Cuál es el principio básico de la fundición en arena?

La idea central de la fundición en arena es simple pero poderosa. Creamos una cavidad en la arena y vertemos metal fundido en ella. La arena actúa como un molde.

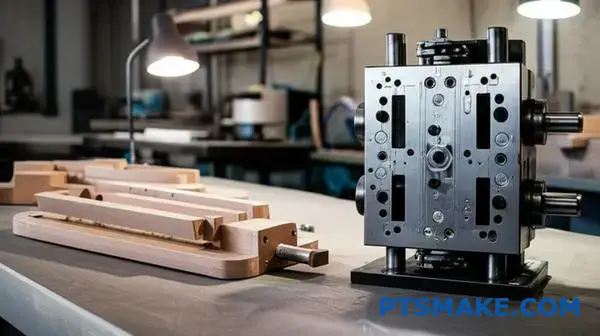

El papel del patrón

En primer lugar, se presiona en la arena un patrón, una réplica de la pieza final. Así se crea la forma del molde.

Componentes clave

El proceso depende de unos cuantos elementos clave que funcionan a la perfección. La gravedad es la fuerza motriz que llena el molde.

| Componente | Función |

|---|---|

| Arena | Forma la cavidad del molde |

| Carpeta | Mantiene unidos los granos de arena |

| Patrón | Crea la forma en la arena |

| Metal fundido | Rellena la cavidad para formar la pieza |

Este método es antiguo, pero sigue siendo muy eficaz hoy en día.

La física en juego

Todo el proceso depende de principios físicos fundamentales. La gravedad arrastra el metal fundido hasta cada detalle de la cavidad del molde de arena. La arena debe ser lo bastante resistente para mantener su forma bajo el peso y el calor del metal. Aquí es donde el aglutinante es fundamental.

Al mismo tiempo, el molde necesita "respirar". A medida que el metal caliente llena la cavidad, se generan gases. Estos gases deben escapar, o causarán defectos en la pieza fundida final. Esta es una diferencia clave en el debate entre la fundición en arena y la fundición a presión, en la que se utiliza la presión en lugar de la gravedad.

Por qué son importantes las propiedades de la arena

La granulometría y la forma de la arena son cruciales. Influyen directamente en el acabado de la superficie de la pieza final y en la resistencia del molde. permeabilidad1. Un grano más fino proporciona una superficie más lisa, pero puede dificultar la salida de gases.

En PTSMAKE trabajamos a menudo con los clientes para equilibrar estos factores. Se trata de encontrar la composición de arena adecuada para el metal y la geometría de la pieza en cuestión.

| Propiedad | Impacto en la fundición |

|---|---|

| Granulometría | Afecta al acabado superficial y a la permeabilidad |

| Tipo de carpeta | Determina la resistencia y la colapsabilidad del molde |

| Contenido de humedad | Influye en la formación de gas y la estabilidad del molde |

Acertar en estos detalles es esencial para el éxito del casting.

El principio básico de la fundición en arena consiste en utilizar un molde a base de arena, un patrón para crear la cavidad y la gravedad para llenarla de metal fundido. Las propiedades de la arena y el aglutinante son cruciales para controlar la calidad de la pieza final.

¿Cuál es el principio básico de la fundición a presión?

El principio básico de la fundición a presión es simple pero poderoso. Inyectamos metal fundido en un molde de acero, conocido como matriz.

El elemento definitorio es el uso de una presión extremadamente alta. Esta fuerza es lo que realmente separa la fundición a presión de otros métodos.

Presión: el cambio de juego

A diferencia de los métodos alimentados por gravedad, esta intensa presión fuerza el metal hasta el más mínimo detalle del molde. Esta es una distinción fundamental en la comparación entre fundición en arena y fundición a presión. Garantiza un llenado completo y rápido.

| Característica | Fundición a presión | Fundición por gravedad |

|---|---|---|

| Fuerza motriz | Alta presión | Gravedad |

| Velocidad de llenado | Extremadamente rápido | Lento |

| Material del molde | Troquel de acero | Arena, yeso |

Cómo la presión da forma a la pieza final

La alta presión hace algo más que llenar un molde. Dicta fundamentalmente la velocidad del proceso, la precisión y la calidad de la pieza final. Es el motor de las principales ventajas de la fundición a presión.

Velocidad y precisión

La presión inyecta el metal fundido en milisegundos. Este llenado rápido es crucial. Evita que el metal se solidifique antes de que el molde esté completamente lleno. Esto nos permite crear piezas con paredes increíblemente finas.

En nuestros proyectos anteriores en PTSMAKE, esta capacidad ha sido esencial para carcasas electrónicas complejas y componentes ligeros de automoción.

Mejora de las propiedades de los materiales

La combinación de presión intensa y enfriamiento rápido crea una estructura de material muy fina y densa. Este proceso da lugar a propiedades mecánicas superiores y a un deseable refinamiento del grano2. El resultado es una pieza más resistente y duradera recién salida del molde.

Esta tabla desglosa cómo afecta la presión a las características clave de las piezas.

| Característica | Impacto a alta presión | Impacto de baja presión/gravedad |

|---|---|---|

| Espesor de pared | Puede ser muy fino (<1 mm) | Se requieren secciones más gruesas |

| Acabado superficial | Liso, casi en forma de red | Más áspero, necesita más acabado |

| Porosidad | Minimizado debido a la fuerza | Mayor riesgo de vacíos |

| Detalle Replicación | Excelente, capta los rasgos finos | Fidelidad de detalle limitada |

El principio básico es la alta presión. Diferencia la fundición a presión de los métodos alimentados por gravedad y es directamente responsable de la velocidad y precisión del proceso, así como de las propiedades mecánicas superiores de la pieza final.

¿Por qué la fundición en arena es un proceso de ‘molde prescindible’?

El término ‘prescindible’ puede sonar a despilfarro. Pero en la fundición en arena, es la clave para abrir posibilidades de diseño únicas. Este proceso se realiza una sola vez para cada molde.

Una vez que el metal fundido se enfría y solidifica, el molde ha cumplido su función. Para sacar la pieza, hay que romper el molde de arena. No hay otro remedio. Este paso destructivo es fundamental para el proceso.

El momento de la recuperación

La única forma de recuperar la pieza metálica final es destruyendo el molde de arena que la formó. Esto suele hacerse mediante sacudidas o vibraciones.

| Escenario | Estado del moho | Estado del reparto |

|---|---|---|

| Antes de la recuperación | Intacto, arena alrededor del dibujo | Solidificado dentro del molde |

| Después de la recuperación | Roto en arena suelta | Liberado, listo para el acabado |

A menudo, esta arena puede recuperarse, tratarse y reutilizarse para crear nuevos moldes, lo que hace que el proceso sea sostenible.

La realidad práctica de los moldes fungibles

La principal implicación es sencilla: un molde por pieza. Esto repercute directamente en la eficacia y los costes de fabricación, sobre todo en la producción de grandes volúmenes. Es un ciclo más lento y laborioso que los métodos de molde permanente.

Si tenemos en cuenta fundición en arena frente a fundición a presión, la diferencia es notable. La fundición a presión utiliza moldes de acero duraderos que pueden producir miles de piezas rápidamente. La fundición en arena requiere un molde nuevo para cada pieza.

| Característica | Fundición en arena (fungible) | Fundición a presión (permanente) |

|---|---|---|

| Reutilización de moldes | Ninguno | Alta (miles de ciclos) |

| Velocidad de producción | Más lento | Muy rápido |

| Coste de utillaje | Bajo | Alta |

| Complejidad de las piezas | Alta (características internas) | Funciones internas limitadas |

La ventaja de la destrucción

Entonces, ¿por qué elegir un proceso destructivo? La respuesta es la libertad de diseño. Como el molde se rompe, podemos diseñar geometrías internas complejas.

Para ello utilizamos machos de arena. Se trata de formas de arena separadas y endurecidas que se colocan dentro del molde principal. El metal fluye a su alrededor, creando secciones huecas o intrincadas características internas. Tras la fundición, los núcleos se rompen y se retiran junto con el resto del molde. Este nivel de complejidad interna suele ser imposible con moldes permanentes. El material del molde permeabilidad3 también permite la salida de gases, lo que evita los defectos.

En resumen, la naturaleza prescindible del molde de arena es a la vez su mayor limitación y su mayor fortaleza. Ofrece velocidad a cambio de una increíble flexibilidad de diseño.

El molde de arena fungible se destruye para recuperar cada pieza. Esto implica un ritmo de producción más lento porque cada vez se necesita un molde nuevo. Sin embargo, este mismo proceso permite utilizar machos de arena para diseños internos complejos, lo que ofrece una gran libertad geométrica.

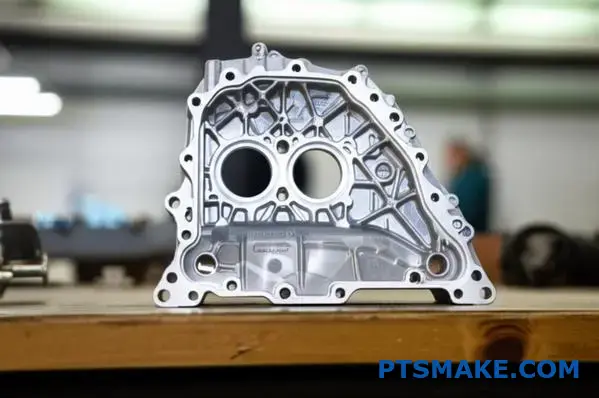

¿Qué hace que la fundición a presión sea un proceso de ‘molde permanente’?

El término ‘permanente’ de la fundición en molde permanente procede de la propia matriz. Estos moldes no son de un solo uso. Son herramientas de precisión.

Fabricadas en robusto acero para herramientas, soportan un calor y una presión inmensos. Esto permite una reutilización excepcional.

Una sola matriz puede producir miles, o incluso millones, de piezas idénticas antes de necesitar una sustitución o una reparación importante.

Esta longevidad es fundamental para su rentabilidad. El coste inicial del utillaje es alto, pero el coste por pieza es muy bajo.

| Factor de coste | Herramientas de fundición a presión | Coste por pieza (gran volumen) |

|---|---|---|

| Inversión | Alta | Muy bajo |

La principal disyuntiva económica

El elevado coste inicial del utillaje suele ser la principal consideración. Es un gasto de capital significativo que requiere una evaluación cuidadosa del proyecto. En PTSMAKE ayudamos a nuestros clientes a analizarlo.

La clave está en calcular el volumen de equilibrio. Este es el punto en el que el ahorro derivado de los bajos costes por pieza compensa finalmente la inversión inicial en el molde.

Este modelo económico es fundamentalmente diferente de otros métodos. Al considerar la fundición en arena frente a la fundición a presión, la estructura financiera es un factor decisivo para cualquier proyecto.

La fundición en arena tiene unos costes de utillaje muy bajos. Pero se destruye un nuevo molde de arena por cada pieza fabricada. Esto significa que los costes de mano de obra y material por pieza siguen siendo elevados.

Además, la consistencia entre piezas puede variar más con la fundición en arena. La fundición a presión garantiza la precisión en toda la tirada, lo que reduce los problemas de calidad y los costes posteriores.

El coste del troquel es una inversión en eficacia y repetibilidad. A través del proceso financiero de amortización4, El coste inicial se reparte entre millones de piezas, lo que hace que la pieza final sea muy rentable.

| Característica | Fundición a presión | Fundición en arena |

|---|---|---|

| Coste de utillaje | Muy alta | Muy bajo |

| Vida útil de las herramientas | Más de 100.000 ciclos | 1 Ciclo (Molde) |

| Coste por pieza | Disminuye con el volumen | Se mantiene relativamente constante |

| Lo mejor para | Producción a gran escala | Prototipos, bajo volumen |

La permanencia de la matriz de acero crea una clara compensación económica. Una inversión inicial elevada se justifica por unos costes por pieza extremadamente bajos a escala, lo que la convierte en la mejor opción para series de fabricación de gran volumen y precisión.

¿Cómo se comparan los plazos de entrega de herramientas para cada proceso entre la fundición en arena y la fundición a presión?

Cuando se compara la fundición en arena con la fundición a presión, el tiempo es un factor crítico. La diferencia en el plazo de entrega de las herramientas es una de las distinciones más significativas.

Los moldes o modelos de fundición en arena pueden estar listos muy rápidamente. A menudo en sólo unos días o unas semanas. Esto supone una gran ventaja.

En cambio, la fundición a presión requiere matrices de acero templado. Son complejas y se tarda meses en fabricarlas. Este plazo más largo es una consideración importante para cualquier proyecto.

Un vistazo al plazo de entrega de las herramientas

| Método de fundición | Tipo de herramienta | Plazo de entrega |

|---|---|---|

| Fundición en arena | Patrón (madera, plástico) | 1-3 semanas |

| Fundición a presión | Matriz de acero endurecido | 8-16 semanas |

Esta marcada diferencia repercute directamente en el calendario y la flexibilidad de su proyecto.

Comprender por qué Estos plazos difieren es clave para tomar la decisión correcta. Las razones se reducen a la complejidad del material y la fabricación. Este es un tema que tratamos a menudo con los clientes de PTSMAKE para alinear la fabricación con sus plazos de lanzamiento.

La sencillez de los modelos de moldeo en arena

Los modelos de fundición en arena suelen estar hechos de madera, plástico o aluminio. Pueden fabricarse con métodos sencillos, como el mecanizado CNC o incluso la impresión 3D. El proceso es sencillo y rápido. Esta rapidez hace que el moldeo en arena sea perfecto para la creación de prototipos. Puede obtener una pieza física rápidamente para probar su diseño. También es ideal para series de producción de bajo volumen en las que no resulta práctico esperar mucho tiempo para obtener las herramientas.

La complejidad de las matrices de fundición a presión

Las matrices de fundición a presión son totalmente diferentes. Se mecanizan a partir de bloques de acero para herramientas endurecido de alta resistencia. Este proceso requiere un extenso mecanizado CNC, tratamiento térmico y un acabado preciso. Las matrices deben soportar una presión inmensa y altas temperaturas durante miles de ciclos. Este esfuerzo de ingeniería y fabricación es considerable, lo que genera un plazo de entrega mucho más largo. La inversión inicial en tiempo y coste supone un gasto que requiere amortización5 sobre un gran volumen de producción para que resulte económico.

El plazo de entrega no se limita a la fabricación de la herramienta. También implica el diseño, la simulación y las pruebas para garantizar la calidad de la pieza.

La clave es sencilla: el utillaje de fundición en arena es rápido e ideal para la velocidad y los volúmenes reducidos. El utillaje de fundición a presión es una inversión importante que requiere mucho tiempo y es adecuado para grandes volúmenes y producciones a largo plazo en las que se está seguro del diseño.

Entre la fundición en arena y la fundición a presión: ¿Qué proceso ofrece mayor precisión dimensional y por qué?

Cuando se compara la fundición en arena con la fundición a presión, el ganador en precisión está claro. La fundición a presión ofrece sistemáticamente una precisión dimensional superior. Se trata de una diferencia fundamental.

La razón reside en el propio material del molde. La fundición a presión utiliza moldes de acero robustos y mecanizados con precisión. La fundición en arena, sin embargo, se basa en arena compactada, que puede desplazarse.

Comparación de tolerancias típicas

Las tolerancias alcanzables ponen claramente de manifiesto esta diferencia.

| Proceso de fundición | Tolerancia típica (por pulgada) |

|---|---|

| Fundición a presión | ±0,002" a ±0,005"." |

| Fundición en arena | De ±0,020" a ±0,030"." |

Para los componentes que requieren ajustes estrechos o un montaje complejo, esta distinción es fundamental.

El núcleo de la precisión de la fundición a presión es su molde, a menudo llamado matriz o herramienta. En PTSMAKE, nuestra experiencia en mecanizado CNC nos muestra cómo se fabrican estas matrices de acero. Se mecanizan siguiendo especificaciones extremadamente estrictas, creando una cavidad rígida y repetible.

Este proceso garantiza que cada pieza producida sea casi idéntica. El metal fundido se inyecta a alta presión en este molde estable. El resultado es una variación mínima de una pieza a otra.

La inestabilidad de los moldes de arena

Los moldes de fundición de arena son intrínsecamente menos estables. La arena está aglutinada, pero sigue siendo granular. Puede verse afectada por factores como el contenido de humedad y la consistencia de la compactación.

Durante el proceso de vertido, la fuerza del metal fundido puede provocar ligeros desplazamientos de la arena. Este fenómeno, conocido como Fluencia del molde6, puede dar lugar a imprecisiones dimensionales. Esta variabilidad la hace menos adecuada para aplicaciones de alta precisión.

Impacto del material del molde en la precisión

| Característica | Fundición a presión (molde de acero) | Fundición en arena (molde de arena) |

|---|---|---|

| Rigidez | Alta | Bajo a moderado |

| Repetibilidad | Excelente | Feria |

| Mecanizado | Cavidad mecanizada con CNC de precisión | Formado por el embalaje de arena alrededor de un patrón |

| Durabilidad | Alta (miles de ciclos) | Bajo (un solo uso) |

Esta tabla muestra claramente por qué la matriz de acero en la fundición a presión es la base de su precisión superior.

El uso de moldes de acero mecanizados con precisión en la fundición a presión proporciona una estabilidad dimensional excepcional y tolerancias estrictas. Por el contrario, la naturaleza deformable de los moldes de arena hace del moldeo en arena un proceso menos preciso, más adecuado para piezas en las que la precisión no es la principal preocupación.

¿Cómo suele ser el acabado superficial entre la fundición en arena y la fundición a presión?

Cuando se compara la fundición en arena con la fundición a presión, el acabado superficial es un factor diferenciador importante. Lo medimos utilizando la media de rugosidad (Ra).

La fundición a presión produce una superficie mucho más lisa. Esto se debe a que utiliza un molde de acero pulido. La fundición en arena, que utiliza un molde de arena, produce una textura más gruesa.

Comparación del valor Ra

La diferencia en los valores Ra es significativa. Según nuestra experiencia en proyectos, los rangos típicos son bastante distintos.

| Método de fundición | Ra típico (micrómetros) | Ra típica (micropulgadas) |

|---|---|---|

| Fundición en arena | 6,3 - 25 µm | 250 - 1000 µin |

| Fundición a presión | 1,0 - 4,0 µm | 40 - 160 µin |

Este acabado superior de las piezas fundidas a presión suele ser un factor decisivo.

La razón de esta marcada diferencia radica en el material del molde. Los granos de arena crean una superficie de textura natural con innumerables asperidades7. Una matriz de acero templado, sin embargo, se mecaniza lisa y pulida.

Esta superficie lisa es algo más que cosmética. Tiene una enorme repercusión en los costes de producción y en los plazos.

La ventaja económica de la fundición a presión

Para muchas aplicaciones, una pieza de fundición inyectada está lista para su uso nada más sacarla del molde. A menudo no requiere más mecanizado para mejorar la superficie.

En cambio, las piezas fundidas en arena casi siempre necesitan operaciones secundarias. Estas pueden incluir fresado, rectificado o lijado para conseguir la suavidad y precisión dimensional deseadas.

Impacto en el flujo de trabajo de producción

Estos pasos adicionales añaden costes significativos. Usted paga más tiempo de máquina, más mano de obra y un plazo de entrega más largo.

En PTSMAKE ayudamos a nuestros clientes a analizar estas ventajas y desventajas. Elegir la fundición a presión por adelantado puede eliminar etapas enteras del proceso de fabricación, entregando una pieza acabada más rápida y económicamente.

| Característica | Fundición en arena | Fundición a presión |

|---|---|---|

| Acabado inicial | Áspero | Suave |

| Mecanizado secundario | A menudo necesario | Raramente necesario |

| Flujo de trabajo típico | Fundición → Máquina → Acabado | Fundición → Acabado (opcional) |

| Impacto en los costes | Mayores costes de postprocesamiento | Menor coste total de la pieza acabada |

Esta eficiencia es una razón clave por la que se prefiere la fundición a presión para la producción de grandes volúmenes en los que el aspecto final y un procesamiento mínimo son fundamentales.

El veredicto es claro: la fundición a presión ofrece un acabado superficial muy superior. A menudo, esto elimina la necesidad de un costoso mecanizado secundario, lo que supone una importante ventaja práctica, tanto en tiempo como en presupuesto, frente a la fundición en arena.

¿Qué aleaciones de materiales son adecuadas para cada método de fundición entre la fundición en arena y la fundición a presión?

La elección entre la fundición en arena y la fundición a presión suele empezar con una pregunta: ¿De qué está hecha su pieza? El propio material suele determinar el mejor método.

Fundición en arena: El recipiente universal

La fundición en arena es increíblemente flexible. Puede trabajar con casi cualquier aleación metálica que se pueda fundir. Esto incluye metales ferrosos de alta temperatura.

Piense en varios aceros, hierros, aluminio y bronce. La naturaleza de un solo uso del molde de arena hace posible esta versatilidad.

Fundición a presión: El especialista

Sin embargo, la fundición a presión es mucho más selectiva. Se utiliza principalmente para aleaciones no ferrosas con puntos de fusión más bajos.

| Método de fundición | Familias de materiales comunes |

|---|---|

| Fundición en arena | Ferrosos (acero, hierro) y no ferrosos (aluminio, bronce) |

| Fundición a presión | Sólo no férricos (aluminio, zinc, magnesio) |

Estas restricciones de material no son arbitrarias. Se basan en la física básica de cada proceso y en la interacción entre el metal fundido y el material del molde.

La ciencia detrás de la selección de materiales

La robustez de los moldes de arena

En la fundición en arena, el molde se hace con una mezcla de arena. Se usa una sola vez y luego se rompe para dejar al descubierto la pieza.

Este molde desechable es altamente refractario, lo que significa que puede soportar temperaturas extremas sin degradarse. Esto lo hace ideal para metales de alto punto de fusión, como el hierro y el acero.

Las limitaciones de las matrices de acero reutilizables

La fundición a presión se basa en una herramienta de acero endurecido, o matriz, que se utiliza durante miles de ciclos. Verter acero fundido (que se funde a ~1500 °C) en una matriz de acero la destruiría rápidamente.

Este proceso, conocido como choque térmico, haría que la matriz se agrietara y desgastara prematuramente. Sencillamente, no es económico. Por eso la fundición a presión se reserva para aleaciones de baja temperatura. Los repetidos ciclos de calentamiento y enfriamiento ponen a prueba la compatibilidad metalúrgica8 entre el metal fundido y la matriz de acero.

Esta diferencia de temperatura es la principal limitación.

| Material Aleación | Intervalo de fusión típico (°C) | ¿Es viable para la fundición a presión? |

|---|---|---|

| Zinc | 380 - 390 °C | Sí |

| Aluminio | 580 - 650 °C | Sí |

| Magnesio | 600 - 650 °C | Sí |

| Acero al carbono | 1370 - 1540 °C | No |

Esta clara diferencia en los puntos de fusión es el factor más significativo a la hora de comparar los materiales de fundición en arena con los de fundición a presión.

En resumen, la elección de la aleación es un factor decisivo. Los moldes desechables de la fundición en arena permiten utilizar casi cualquier metal. Las matrices de acero reutilizables de la fundición a presión la limitan a aleaciones no ferrosas con puntos de fusión más bajos para garantizar la longevidad de las herramientas y la rentabilidad.

¿Por qué los metales ferrosos (como el acero) son difíciles de fundir a presión?

El problema principal es un simple conflicto de materiales. La fundición a presión utiliza moldes de acero. Los metales ferrosos, especialmente el acero, tienen puntos de fusión muy altos.

Inyectar acero fundido en un molde de acero es problemático. El intenso calor dañaría rápidamente el molde.

El dilema del punto de fusión

El acero se funde a temperaturas muy próximas a los límites de tolerancia del propio acero de la matriz. Esto crea una situación imposible para la producción en serie.

Comparación de temperaturas de materiales

He aquí un rápido vistazo a las temperaturas implicadas. Según nuestras pruebas, la diferencia es crítica.

| Material | Punto de fusión típico (°C) |

|---|---|

| Acero fundido | 1370 - 1540 °C |

| Troquel de acero (H13) | ~1427 °C |

| Aleación de aluminio | ~660 °C |

Esta proximidad de temperaturas provoca una rápida degradación de la matriz.

El problema fundamental va más allá de la simple fusión. Tiene que ver con la dinámica térmica y la ciencia de los materiales. Una matriz de acero, aunque resistente, no puede soportar la exposición repetida al acero fundido. Aquí es donde el debate sobre la fundición en arena frente a la fundición a presión se hace muy claro para los componentes de acero.

Por qué fallan las matrices de acero

Cada ciclo de inyección somete a la matriz a cambios extremos de temperatura. El troquel se calienta rápidamente y luego se enfría.

Este ciclo repetido causa graves choque térmico9. Se producen grietas, deformaciones y erosión de la superficie de la costosa matriz. El acero fundido puede incluso soldarse a la superficie de la matriz, arruinando tanto la pieza como la herramienta.

Inviabilidad económica

Los moldes de fundición a presión son una inversión importante. En PTSMAKE, los diseñamos para cientos de miles de ciclos con metales como el aluminio.

Con el acero, una matriz sólo puede durar unos cientos de disparos, si acaso. El coste de sustituir constantemente las matrices hace que el proceso sea comercialmente inviable para casi cualquier aplicación.

Fundición en arena: La alternativa práctica

Por eso la fundición en arena es el método preferido para el acero y el hierro. Un molde de arena solo se utiliza una vez y es barato de crear.

Sus propiedades refractarias soportan perfectamente el elevado calor del acero fundido. El molde simplemente se desmolda cuando la pieza se enfría. Es una solución rentable y fiable para metales ferrosos.

El punto de fusión extremo del acero lo hace incompatible con las matrices de acero utilizadas en la fundición a presión. Esto provoca una rápida destrucción de las herramientas y unos costes prohibitivos, lo que convierte a la fundición en arena en la opción superior y práctica para fabricar piezas de acero y hierro.

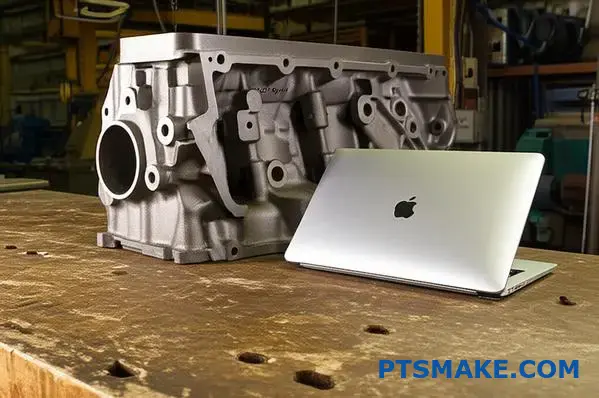

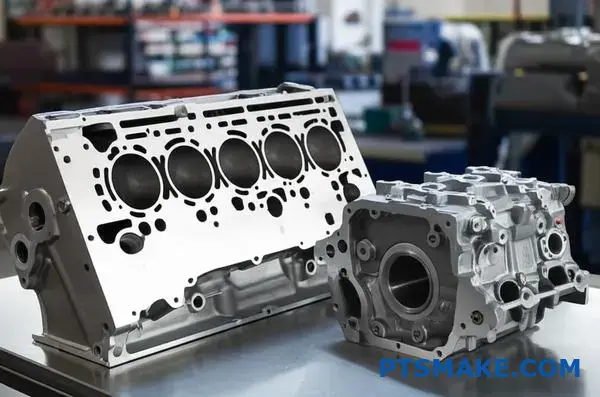

¿En qué difieren las limitaciones de tamaño y peso de las piezas entre la fundición en arena y la fundición a presión?

A la hora de elegir un método de pesca, el tamaño es un factor muy importante. A menudo decide por usted. La fundición en arena y la fundición a presión sirven para extremos muy diferentes del espectro.

Fundición en arena: Para piezas de gran tamaño

La fundición en arena es excelente para fabricar componentes muy grandes y pesados. Piense en bloques de motor o grandes cuerpos de válvulas. El proceso es altamente escalable.

Fundición a presión: Para piezas pequeñas y complejas

La fundición a presión es ideal para piezas pequeñas. Es perfecta para componentes desde tamaños de mano hasta artículos del tamaño de una maleta. Los costes de la máquina y la matriz limitan su escala.

He aquí una comparación práctica de los límites de tamaño de la fundición en arena frente a la fundición a presión.

| Característica | Fundición en arena | Fundición a presión |

|---|---|---|

| Peso típico | De unos kilos a muchas toneladas | De unas pocas onzas a ~75 libras (34 kg) |

| Tamaño típico | De pequeño a extremadamente grande (>20 pies) | De pequeño a mediano tamaño (por ejemplo, maletín para portátil) |

| Lo mejor para | Componentes muy grandes y pesados | Piezas de gran volumen, pequeñas y precisas |

Las razones de estas diferencias de tamaño tienen su origen en los propios procesos. Entender por qué ayuda a tomar la decisión correcta para su proyecto.

Por qué la fundición en arena maneja el tamaño y el peso

Los moldes de arena son fáciles de crear y escalar. Puede hacer el molde de arena tan grande como se lo permita el suelo de su fundición. No hay ninguna matriz de acero enorme y cara que le limite.

Esta flexibilidad la convierte en la mejor opción para prototipos únicos o piezas industriales de gran tamaño. El coste del utillaje también es mucho menor para componentes grandes.

Restricciones físicas de la fundición a presión

La fundición a presión se basa en enormes máquinas. Estas máquinas utilizan una inmensa presión para mantener cerrada la matriz de acero. La presión fuerza de sujeción10 aumenta exponencialmente con la superficie de la pieza.

Esto limita el tamaño máximo de las piezas. Las máquinas más grandes son increíblemente caras. Las matrices de acero necesarias para las piezas grandes también son costosas y complejas de fabricar. En nuestros proyectos anteriores en PTSMAKE, hemos comprobado que estas limitaciones suelen guiar el diseño desde el primer día.

| Factor de restricción | Implicación de la fundición a presión | Ventajas de la fundición en arena |

|---|---|---|

| Herramientas (troqueles) | Los troqueles son muy caros y difíciles de fabricar. | Los moldes de arena son baratos y fáciles de ampliar. |

| Tamaño de la máquina | Limitado por el tamaño físico y la fuerza de la máquina. | No está limitado por el tamaño de la máquina; depende del espacio de la fundición. |

| Material Volumen | Limitado por el tamaño de la granalla y la capacidad del horno de fusión. | Puede manipular volúmenes muy grandes de metal fundido. |

En resumen, la fundición en arena es su solución para piezas masivas, ya que ofrece una escalabilidad inigualable. La fundición a presión, limitada por los costes de maquinaria y utillaje, es perfecta para producir piezas más pequeñas de alta precisión en grandes volúmenes. Es el clásico compromiso entre escala y precisión.

¿Qué características de diseño son sencillas para la fundición en arena?

El verdadero genio de la fundición en arena reside en su molde. Como el molde de arena es prescindible, ofrece una increíble libertad de diseño.

Funciones que son difíciles o imposibles con otros métodos se vuelven sencillas. Esta es su principal ventaja.

Aprovechamiento de los moldes fungibles

Pasillos internos complejos

Crear canales internos complejos es sencillo. Utilizamos machos de arena desechables, que se colocan en el molde. Una vez que el metal se solidifica, los machos se rompen y se sacuden.

Recortes y secciones gruesas

Los rebajes y las secciones transversales gruesas también plantean pocos problemas. La naturaleza de un solo uso del molde significa que no hay piezas permanentes que deban retraerse.

Una rápida comparación lo pone de manifiesto:

| Característica | Simplicidad del moldeo en arena | Simplicidad de fundición a presión |

|---|---|---|

| Canales internos | Alta | Bajo |

| Socava | Alta | Muy bajo |

| Secciones gruesas | Alta | Moderado |

La clave es el núcleo de arena desechable. Tras la fundición, lo desmoldamos. Esto revela geometrías internas intrincadas que serían imposibles de crear con un molde sólido y permanente.

La ventaja de los núcleos desechables

Este es uno de los principales puntos de diferencia en el debate entre fundición en arena y fundición a presión. La fundición a presión utiliza moldes de acero permanentes. Estos moldes deben separarse de la pieza acabada.

Esta limitación mecánica dificulta enormemente los rebajes complejos y las cavidades internas. Se necesitan guías y elevadores caros y complejos en la herramienta. Con la fundición en arena, podemos evitarlo por completo.

La propia arena también es un factor. El material permeabilidad11 permite la salida de gases calientes durante la solidificación. Esto es crucial para evitar defectos, especialmente en piezas con secciones transversales gruesas que se enfrían lentamente.

En PTSMAKE, a menudo orientamos a los clientes hacia el moldeo en arena para prototipos con estas características complejas. Permite una validación más rápida del diseño antes de comprometerse con utillajes más caros.

| Aspecto | Fundición en arena | Fundición a presión |

|---|---|---|

| Coste de utillaje | Bajo | Alta |

| Complejidad interna | Muy alta | Bajo |

| Subcotización Viabilidad | Alta | Bajo (costoso) |

| Velocidad de producción | Más lento | Más rápido |

La fundición en arena es excelente para pasajes internos complejos, rebajes y secciones gruesas. El uso de machos de arena desechables elimina las limitaciones de los moldes permanentes, lo que hace que los diseños complejos sean sorprendentemente sencillos y rentables de producir, especialmente para prototipos o series de bajo volumen.

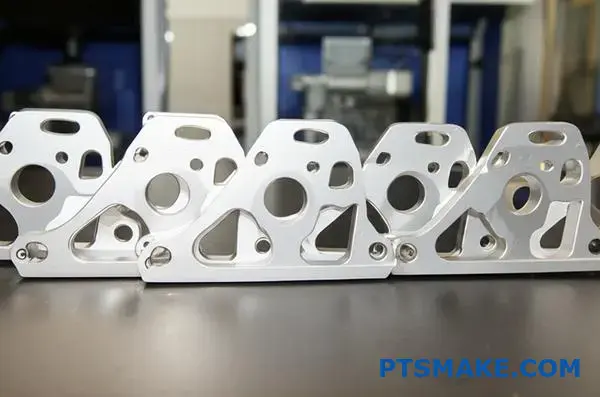

¿Qué características de diseño son ideales para la fundición a presión?

La fundición a presión destaca por las características que aprovechan sus principales ventajas: alta presión y matrices de acero duraderas. Esta combinación permite realizar diseños difíciles o imposibles con otros métodos.

Paredes muy finas

La inyección a alta presión fuerza el metal fundido a introducirse rápidamente en la cavidad del molde. Esta velocidad es crucial para crear paredes muy finas, a menudo de hasta 1 mm, antes de que el metal se solidifique.

Detalles nítidos e intrincados

Las matrices de acero son rígidas y están mecanizadas con precisión. Esto permite moldear esquinas afiladas, texturas finas y logotipos detallados directamente en la pieza. El proceso reproduce estas características a la perfección.

| Característica | Fundición a presión | Fundición en arena |

|---|---|---|

| Espesor de pared | Tan fino como 1 mm | Normalmente > 3 mm |

| Acabado superficial | Detalles suaves y finos | En bruto, menos detallado |

| Velocidad de producción | Muy alta | Bajo a medio |

Las ventajas de las matrices de acero y alta presión van más allá de la mera estética. Permiten características funcionales que mejoran el rendimiento de las piezas y reducen los costes generales de producción.

Roscas exteriores

Una gran ventaja es la posibilidad de colar roscas exteriores directamente en la pieza. Esto elimina la necesidad de operaciones de mecanizado secundarias. Ahorra tiempo y dinero, especialmente en la producción de grandes volúmenes. En PTSMAKE lo recomendamos a menudo a nuestros clientes para agilizar su proceso de fabricación.

Alta consistencia para grandes tiradas

La matriz de acero es un molde permanente que no se degrada rápidamente. Esto garantiza una consistencia excepcional entre piezas a lo largo de miles o incluso millones de ciclos. Cada pieza es prácticamente idéntica. Esta es una diferencia clave en el debate entre fundición en arena y fundición a presión, en el que los moldes de arena son de un solo uso. Esta repetibilidad es esencial para las líneas de montaje automatizadas. El proceso garantiza que la primera pieza y la última mantengan las mismas tolerancias estrictas, gracias al control de la calidad. flujo laminar12 del metal fundido.

| Característica | Beneficio | Aplicación ideal |

|---|---|---|

| Roscas de fundición | Reduce las operaciones secundarias | Fijaciones, carcasas |

| Repetibilidad | Garantiza que todas las piezas cumplen las especificaciones | Automoción, electrónica |

| Piezas en forma de red | Minimiza el procesamiento posterior | Geometrías complejas |

El uso de moldes de acero robustos y de alta presión en la fundición a presión la hace perfecta para piezas con paredes finas, detalles afilados, roscas exteriores y necesidad de gran consistencia. Es un proceso eficiente y altamente repetible.

¿Cómo se comparan los puntos dulces de volumen de producción para ambos métodos entre la fundición en arena y la fundición a presión?

La elección entre el moldeo en arena y el moldeo a presión se reduce a menudo a un factor crítico: el volumen de producción. Cada método tiene un "punto óptimo" en el que resulta más rentable. Comprender estos rangos es clave para tomar la decisión financiera correcta para su proyecto.

Volumen ideal de la fundición en arena

La fundición en arena brilla para cantidades menores. Es perfecta para prototipos únicos. También es ideal para tiradas pequeñas y medianas, normalmente de unos pocos miles de unidades.

Escala de producción de la fundición a presión

La fundición a presión está pensada para la producción en serie. Su viabilidad económica empieza donde termina la fundición en arena. Piense en varios miles de piezas, que pueden llegar a millones.

| Método de fundición | Volumen de producción típico |

|---|---|

| Fundición en arena | 1 - 5.000 unidades |

| Fundición a presión | 5.000 - 1.000.000+ unidades |

Esta marcada diferencia es el eje de decisión más común en el debate entre la fundición en arena y la fundición a presión.

La economía detrás de las cifras

Los puntos óptimos vienen definidos por los costes de utillaje frente a los costes por pieza. Este es un concepto fundamental que explicamos a nuestros clientes en PTSMAKE. Les ayuda a alinear su presupuesto con sus objetivos de producción.

Análisis de la inversión en herramientas

La fundición en arena utiliza moldes de arena baratos. Son provisionales y se crean para cada colada. Esto significa que su inversión inicial es muy baja. Es ideal para probar diseños o para tiradas de producción limitadas en las que no se justifican los elevados costes de utillaje.

La fundición a presión requiere moldes de acero robustos y mecanizados con precisión. Esto supone un importante gasto inicial. Sin embargo, esta inversión resulta rentable en grandes volúmenes mediante un proceso denominado Amortización13. El elevado coste inicial se reparte entre miles o millones de piezas.

Comparación de costes por unidad

He aquí cómo se desglosan los costes a medida que aumenta el volumen.

| Factor de coste | Fundición en arena | Fundición a presión |

|---|---|---|

| Coste inicial de utillaje | Muy bajo | Muy alta |

| Coste por unidad (bajo volumen) | Baja | Más alto |

| Coste por unidad (gran volumen) | Más alto (debido a la mano de obra) | Muy bajo |

| Velocidad de producción | Lento | Muy rápido |

Según nuestra experiencia, la naturaleza automatizada y de alta velocidad de la fundición a presión reduce drásticamente el precio por unidad a gran escala. La fundición en arena, al requerir más mano de obra, tiene un coste por pieza relativamente estable pero más elevado.

El volumen de producción es el motor principal. La fundición en arena es la mejor opción para necesidades de bajo volumen, desde prototipos hasta pequeños lotes. Para grandes volúmenes de producción en serie, la fundición a presión es la opción más económica, una vez absorbidos los costes de utillaje.

¿Cómo elegir el mejor proceso para un prototipo entre la fundición en arena y la fundición a presión?

Elegir el método adecuado para un prototipo puede parecer complejo. Pero en el caso de piezas funcionales en fase inicial, la decisión es mucho más sencilla.

Sus principales objetivos suelen ser la rapidez y el bajo coste inicial. Necesita disponer rápidamente de una pieza sin realizar una gran inversión.

Por eso necesitamos un marco de decisión claro. Ayuda a priorizar lo que realmente importa en la fase de creación de prototipos.

Veamos una comparación sencilla.

| Factor | Fundición en arena | Fundición a presión |

|---|---|---|

| Coste inicial | Bajo | Muy alta |

| Velocidad (utillaje) | Rápido | Lento |

| Lo mejor para | Prototipos y bajo volumen | Producción en serie |

Esto hace que la fundición en arena sea una buena opción por defecto para las pruebas iniciales.

Un marco que prioriza la velocidad y el coste

A la hora de validar un nuevo diseño, es esencial disponer rápidamente de una pieza física. Hay que probar la forma, el ajuste y la función.

Comprometerse con costosas herramientas de producción antes de esta validación supone un enorme riesgo financiero. Por eso nuestro marco para prototipos empieza por minimizar los costes iniciales y los plazos de entrega.

Por qué la fundición en arena es la opción por defecto

La fundición en arena destaca en este caso porque su utillaje es rápido y barato de crear. No estamos hablando de meses de espera.

Para prototipos sencillos y únicos, podemos crear un patrón básico de madera en pocos días. Es perfecto para una prueba funcional rápida.

El poder de la impresión 3D

Para geometrías más complejas, podemos saltarnos por completo los patrones tradicionales. En nuestros proyectos en PTSMAKE, utilizamos cada vez más moldes de arena impresos en 3D.

El proceso de inyección de ligante14 nos permite crear el molde directamente a partir de un archivo CAD. Esto reduce el tiempo de mecanizado de días a meras horas.

En la comparación entre fundición en arena y fundición a presión para prototipos, esta flexibilidad cambia las reglas del juego. La fundición a presión requiere un molde de acero endurecido, un proceso que lleva semanas o meses y supone una gran inversión. Ese utillaje no es práctico para un solo prototipo.

| Método de mecanizado | Plazo de entrega | Coste relativo | El mejor caso de uso |

|---|---|---|---|

| Patrón de madera | 2-5 días | Bajo | Prototipos sencillos |

| Molde de arena impreso en 3D | 1-3 días | Bajo-Medio | Prototipos complejos |

| Matrices de acero (fundición a presión) | 8-16 semanas | Muy alta | Volúmenes de producción |

Para los prototipos en fase inicial, el marco de decisión es sencillo. El moldeo en arena es la opción lógica cuando la velocidad y el bajo coste inicial son sus prioridades. Las técnicas modernas, como los moldes impresos en 3D, la hacen más rápida y versátil que nunca.

¿Cómo se optimiza un diseño para que sea fabricable mediante moldeo en arena?

Para racionalizar su diseño para la fundición en arena, es esencial disponer de una sólida lista de comprobación DFM. Le servirá de guía. Esto garantiza que su pieza no solo sea funcional, sino también fabricable.

Seguir estas normas previene defectos comunes. También ayuda a controlar los costes desde el principio.

Elementos clave de la lista de comprobación DFM

| Regla | Propósito |

|---|---|

| Ángulos de calado | Fácil extracción del patrón |

| Filetes/Radii | Prevenir grietas por tensión |

| Mecanizado de material | Para el acabado posterior a la colada |

| Núcleos simples | Reducir costes y complejidad |

Esta sencilla lista de comprobación cubre los aspectos más críticos. En PTSMAKE la utilizamos como punto de partida para la revisión de cada proyecto.

La aplicación de estas reglas de DFM requiere una comprensión más profunda del proceso de fundición en arena. No se trata sólo de añadir características; se trata de pensar como un ingeniero de fundición. Este enfoque proactivo ahorra tiempo y dinero.

Borrador de ángulos: La clave de la liberación

Un ángulo de desmoldeo es una pequeña conicidad que se añade a las caras verticales. Permite retirar el modelo del molde de arena sin dañarlo. Sin él, el molde puede romperse y provocar defectos. Un ángulo de desmoldeo típico es de 1-3 grados.

Evitar las esquinas afiladas con los filetes

Las esquinas internas afiladas crean puntos de tensión. Esto puede provocar grietas cuando el metal se enfría y se contrae. Añadir filetes (esquinas redondeadas) distribuye esta tensión. Este pequeño cambio mejora enormemente la integridad estructural de la pieza.

Planificación del mecanizado

La fundición en arena produce un acabado superficial rugoso. Si su diseño requiere tolerancias estrechas o superficies lisas, debe añadir material de mecanizado. Este material adicional se retira posteriormente. La ubicación del línea de separación15 a menudo dicta dónde se necesitan existencias.

He aquí una rápida comparación de las opciones de diseño:

| Diseño deficiente (alto riesgo) | Buen diseño (bajo riesgo) |

|---|---|

| Esquinas de 90 | Esquinas redondeadas (filetes) |

| Calado cero | Ángulos de calado de 1-3 |

| Núcleos complejos de varias piezas | Núcleos simplificados de una sola pieza |

| Sin material adicional para el acabado | Material de mecanizado añadido |

Esta lista de comprobación DFM es la base del éxito en la fundición en arena. La aplicación de ángulos de desmoldeo, redondeos y planificación del mecanizado agiliza la producción, reduce los defectos y, en última instancia, disminuye los costes para obtener un mejor producto final.

¿Cómo se optimiza un diseño para su fabricación en fundición a presión?

Una lista de comprobación DFM sólida es su mejor herramienta. Guía su proceso de diseño. Esto garantiza que su pieza no solo sea funcional, sino también rentable de producir.

Seguir una lista de comprobación ayuda a evitar errores comunes. Los fallos de diseño se detectan a tiempo. Esto ahorra mucho tiempo y dinero más adelante.

Categorías clave de la lista de control

Éstas son las áreas principales en las que hay que centrarse. Cada una de ellas desempeña un papel fundamental en el éxito de la fundición a presión.

| Lista de control Área | Objetivo principal |

|---|---|

| Espesor de pared | Previene la porosidad y los hundimientos |

| Ángulos de calado | Facilita la expulsión de las piezas |

| Flujo de metal | Evitar turbulencias y defectos |

| Complejidad de las características | Reducir el coste de las herramientas y el tiempo de ciclo |

Desglose de la lista de comprobación DFM

Un gran diseño de fundición a presión es intencionado. Cada característica debe ser revisada para su fabricación. Esta lista de comprobación es una guía práctica que utilizamos en PTSMAKE con nuestros clientes.

Espesor de pared uniforme

Las paredes uniformes son fundamentales. Garantizan un enfriamiento uniforme del metal fundido. Esto minimiza los defectos internos, como la porosidad y las marcas visibles de hundimiento en la superficie de la pieza. Aunque la fundición en arena y la fundición a presión ofrecen tolerancias diferentes, la fundición a presión exige uniformidad.

Ángulos de calado suficientes

El ángulo de desmoldeo es una ligera conicidad en las superficies verticales. Permite que la pieza salga fácilmente del molde. Sin él, la pieza puede atascarse, causando daños tanto a la pieza como a la herramienta.

| Tipo de función | Ángulo de calado recomendado |

|---|---|

| Paredes exteriores | 1° mínimo |

| Paredes interiores | 2° mínimo |

| Costillas/Bossos | 1° por lado |

Diseño para un flujo suave del metal

El metal fundido debe fluir como un río suave, no turbulento. Utilice filetes y radios generosos en lugar de esquinas afiladas. Las esquinas internas afiladas pueden crear concentraciones de tensiones y provocar el fallo prematuro de la herramienta o el agrietamiento de la pieza debido a choque térmico16.

Simplificación de la geometría de las piezas

Los elementos complejos, como los rebajes, requieren guías o elevadores en el molde. Estos elementos añaden un coste y una complejidad considerables a la herramienta. También aumentan las necesidades de mantenimiento y los tiempos de ciclo. Pregunte siempre si un elemento complejo puede simplificarse o eliminarse.

Esta lista de comprobación DFM es su plan para el éxito. Seguir las directrices sobre grosor de pared, ángulo de inclinación y flujo de metal simplifica el utillaje, mejora la calidad de las piezas y garantiza una producción sin problemas desde el principio.

¿Cómo deben influir las necesidades de postprocesado en la elección inicial del proceso?

Pensar en el coste final de la pieza es crucial. Un coste de proceso inicial bajo puede ser engañoso.

Si una pieza requiere mucho trabajo adicional más adelante, ese ahorro desaparece rápidamente. Esto incluye el mecanizado, el tratamiento térmico o el acabado.

Los costes ocultos

Mira siempre el cuadro completo. El presupuesto inicial es sólo una pieza del puzzle. A veces, el tratamiento posterior puede duplicar el coste inicial.

Comparación de procesos

Considere este sencillo desglose de costes. Muestra cómo las operaciones secundarias pueden cambiar el resultado financiero.

| Etapa del proceso | Proceso A (bajo coste inicial) | Proceso B (Coste inicial elevado) |

|---|---|---|

| Coste inicial | $10 por unidad | $15 por unidad |

| Mecanizado | $8 por unidad | $2 por unidad |

| Acabado | $4 por unidad | $1 por unidad |

| Coste total | $22 por unidad | $18 por unidad |

Esto demuestra que, al final, el proceso B es más rentable.

Esto es algo que discutimos constantemente con los clientes en PTSMAKE. Un proceso inicial más barato no siempre es el más barato en general. El objetivo es minimizar los pasos para llegar a la pieza final funcional.

Fundición en arena frente a fundición a presión

Un ejemplo clásico es la elección entre fundición en arena y fundición a presión. La fundición en arena puede parecer más barata al principio. Sin embargo, las piezas suelen tener un acabado superficial rugoso y tolerancias menos estrictas. Esto significa que requieren un mecanizado importante para cumplir las especificaciones.

La fundición a presión, en cambio, produce piezas con un excelente acabado superficial y tolerancias estrictas. Crea una forma próxima a la red17 pieza que necesita muy poco o ningún tratamiento posterior. El utillaje inicial es más caro, pero el coste por pieza disminuye considerablemente. Especialmente para grandes volúmenes.

Factorización de todas las operaciones

Veamos los pasos necesarios para cada una de ellas. Tras nuestras pruebas, descubrimos que la fundición a presión suele eliminar etapas enteras de la producción.

| Necesidad de postprocesado | Fundición en arena | Fundición a presión |

|---|---|---|

| Acabado de superficies | Casi siempre | Raramente |

| Mecanizado de tolerancias | Con frecuencia | Ocasionalmente |

| Desbarbado | Requerido | Mínimo |

| Tratamiento térmico | Varía | Varía |

Elegir la fundición a presión puede simplificar su cadena de suministro. Evitará coordinar servicios adicionales de mecanizado o acabado. Esto ahorra tiempo y reduce los posibles problemas de calidad.

La clave es centrarse en el coste total de la pieza acabada. Un proceso inicialmente más barato puede encarecerse tras un extenso proceso de mecanizado, tratamiento térmico y acabado. Los procesos como la fundición a presión suelen reducir estos pasos secundarios, ofreciendo un mejor valor global.

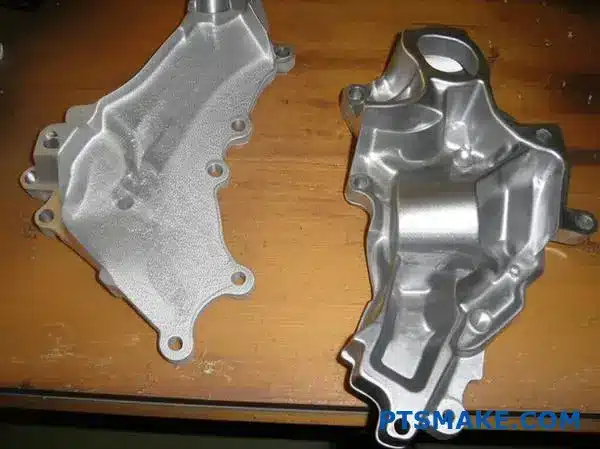

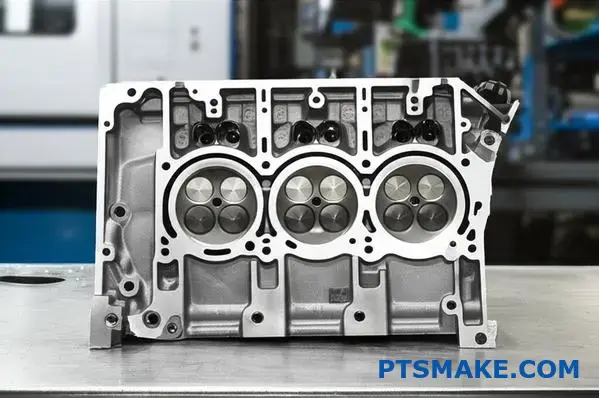

Analizar una autoparte compleja: elegir el método de fundición.

Pongamos en práctica la teoría con un caso práctico. Consideremos un bloque de motor de automóvil. Esta pieza presenta un dilema de fabricación clásico.

El objetivo es la producción de grandes volúmenes. Pero también tiene unas características internas increíblemente complejas.

La decisión fundamental

Debe elegir entre dos métodos muy diferentes. Esta decisión repercute en el coste, la calidad y la velocidad de producción. La elección no siempre es obvia cuando los requisitos entran en conflicto.

Factores clave

| Característica | Implicación | Método preferido |

|---|---|---|

| Gran volumen | Menor coste por unidad | Fundición a presión |

| Internos complejos | Necesita núcleos intrincados | Fundición en arena |

| Material (hierro) | Alto punto de fusión | Fundición en arena |

Aquí es donde la experiencia resulta fundamental. Un bloque motor es el corazón de un vehículo. Su diseño tiene características innegociables que desafían directamente los métodos de fabricación de alta velocidad.

El análisis decisivo

El principal reto es la intrincada red de canales de agua internos. Estos canales son esenciales para la refrigeración del motor. Requieren complejos núcleos de arena de un solo uso para darles forma con precisión. La fundición a presión simplemente no puede crear estos conductos huecos con tanto detalle.

Fundición en arena frente a fundición a presión

Además, el material elegido suele ser el hierro fundido. Su durabilidad y resistencia al calor son perfectas para un motor.

Sin embargo, el alto punto de fusión del hierro fundido es inadecuado para las típicas máquinas de fundición a presión. Esta limitación del material apunta directamente a la fundición en arena.

| Aspecto | Fundición en arena | Fundición a presión | Conductor de decisiones |

|---|---|---|---|

| Complejidad | Excelente (utiliza núcleos de sacrificio18) | Limitado | Fundición en arena |

| Material | Asas Hierro fundido | Pobre para el hierro fundido | Fundición en arena |

| Velocidad | Más lento | Muy rápido | Fundición a presión |

| Coste de utillaje | Bajo | Alta | Fundición en arena |

Aunque el gran volumen favorece la fundición a presión, los requisitos fundamentales de la pieza -su compleja geometría interna y el material- hacen que la fundición en arena sea la única opción práctica. El diseño dicta el proceso.

En el caso de un bloque motor, los complejos canales de refrigeración internos y el uso de hierro fundido no son negociables. Por tanto, la fundición en arena es la clara vencedora, aunque la fundición a presión ofrece mayores velocidades de producción para piezas más sencillas.

Lo que hay que saber sobre las piezas complejas

Al analizar una pieza, dé siempre prioridad a las características "imprescindibles". La velocidad de producción es importante. Pero no significa nada si el proceso elegido no puede crear la pieza según las especificaciones.

Según nuestra experiencia, la funcionalidad del diseño y las propiedades de los materiales deben guiar siempre la decisión.

Navegar por sus opciones de fabricación

Este tipo de análisis es algo que hacemos a diario en PTSMAKE. Elegir el camino correcto del prototipo a la producción requiere equilibrar muchos factores.

Si se enfrenta a un reto similar, nuestro equipo puede ayudarle a encontrar la solución más fiable y rentable.

Su proyecto pasa de 100 a 100.000 unidades. ¿Cuándo cambiar?

Pasar de un prototipo a la plena producción es un viaje habitual. Simulemos este crecimiento de 100 a 100.000 unidades. ¿Cómo se elige el proceso de fabricación?

A partir de 100 unidades

Para una tirada inicial de 100 unidades, el moldeo en arena suele ser la mejor opción.

El coste del utillaje es significativamente inferior. Esto lo hace ideal para probar su diseño y comercializarlo sin una gran inversión inicial. La velocidad también es un factor clave.

Comparación de la producción inicial

| Característica | Fundición en arena (100 unidades) | Fundición a presión (100 unidades) |

|---|---|---|

| Coste de utillaje | Bajo | Muy alta |

| Coste por unidad | Más alto | Prohibitivamente alto |

| Plazos de entrega | Rápido | Lento |

| Mejor uso | Prototipos, bajo volumen | No recomendado |

Este planteamiento minimiza su riesgo financiero inicial.

Planificar la transición a las 100.000 unidades

A medida que aumentan sus pedidos, el coste por unidad de la fundición en arena se convierte en un problema. Este es el momento de planificar el cambio a la fundición a presión. La eficiencia de la fundición a presión en grandes volúmenes cobra sentido.

Esta transición requiere una estrategia y un presupuesto claros. No se trata sólo de cambiar de método, sino de invertir en escala. La principal partida presupuestaria será el molde de acero de alta precisión para la fundición a presión.

Este elevado coste inicial exige amortización19 a lo largo de toda la producción. En PTSMAKE ayudamos a nuestros clientes a planificarlo. Planificamos el cambio cuando el coste total de la fundición a presión es inferior al de la fundición en arena.

Estrategia de transición simplificada

| Fase | Volumen | Método primario | Acción clave |

|---|---|---|---|

| 1. Validación | 1 - 500 | Fundición en arena | Confirmar el diseño y la adecuación al mercado. |

| 2. Puente | 501 - 5,000 | Fundición en arena | Empezar a diseñar herramientas de fundición a presión. |

| 3. Escala | 5,001+ | Fundición a presión | Lanzar la producción en serie. |

Este planteamiento por fases garantiza una aceleración sin problemas. Alinea su inversión en fabricación con la demanda probada del mercado. El debate entre la fundición en arena y la fundición a presión gira en torno al volumen y los plazos.

Empezar con la fundición en arena para volúmenes bajos minimiza el riesgo inicial. A medida que crece la demanda, una transición bien planificada y presupuestada a la fundición a presión es crucial para lograr la rentabilidad a escala. Esta estrategia garantiza un ciclo de vida del producto fluido.

¿Está listo para decidir entre fundición en arena y fundición a presión? Póngase en contacto con PTSMAKE

¿Sigue sopesando la fundición en arena frente a la fundición a presión para su próximo proyecto? Deje que los expertos de PTSMAKE le guíen en su elección y le ofrezcan una solución precisa y rentable, ya sea un prototipo o una producción de gran volumen. Envíenos su solicitud de oferta hoy mismo y experimente la fabricación de precisión de primera clase de la mano de un socio de confianza.

Sepa cómo se mide esta propiedad y por qué es fundamental para evitar defectos de fundición. ↩

Descubra cómo el control de la estructura microscópica de los materiales da lugar a piezas finales más resistentes y duraderas para su proyecto. ↩

Comprenda por qué esta propiedad de la arena es crucial para prevenir los defectos de fundición. ↩

Descubra cómo se distribuye la inversión en utillaje a lo largo de la producción, lo que repercute directamente en el cálculo final del coste por pieza y en el presupuesto del proyecto. ↩

Comprenda cómo se reparten los costes de utillaje entre las series de producción para calcular el verdadero coste por pieza. ↩

Descubra cómo esta sutil deformación del molde afecta a la precisión dimensional final de las piezas de fundición. ↩

Aprenda cómo estos picos y valles microscópicos afectan al rendimiento de su pieza y al coste final. ↩

Obtenga más información sobre cómo interactúan los distintos metales con los materiales de las herramientas en condiciones de estrés térmico extremo. ↩

Descubra cómo estos rápidos ciclos de temperatura comprometen la integridad de los materiales y por qué son un factor crítico en la fabricación. ↩

Descubra cómo este parámetro crítico de la máquina afecta directamente al diseño de su pieza y a los costes de fabricación. ↩

Descubra cómo esta propiedad de la arena es esencial para evitar defectos relacionados con el gas en sus piezas fundidas. ↩

Descubra cómo influye el control del flujo de metal en la calidad y la integridad de las piezas. ↩

Descubra cómo se distribuyen los costes de utillaje entre las series de producción para reducir los precios unitarios. ↩

Obtenga más información sobre este proceso de fabricación aditiva para crear moldes de arena complejos sin herramientas. ↩

Comprenda cómo la elección de la línea de corte puede afectar a la complejidad del utillaje y a la calidad de la pieza final. ↩

Comprenda cómo la gestión de este efecto prolonga la vida operativa de su costoso molde de fundición a presión. ↩

Descubra cómo los procesos de forma casi neta pueden reducir significativamente los costes de mecanizado y el tiempo de producción. ↩

Descubra cómo estos machos de un solo uso permiten crear cavidades internas complejas en piezas de fundición. ↩

Aprenda a calcular la amortización de costes de utillaje para su proyecto. ↩