Está diseñando un sistema de engranajes personalizado, pero todos los cálculos parecen conjeturas. Las fórmulas estándar no tienen en cuenta sus limitaciones específicas, y la elección de un parámetro erróneo puede provocar fallos prematuros, costosos rediseños o, peor aún, la rotura total del sistema sobre el terreno.

El diseño de engranajes personalizados exige dominar principios fundamentales como la ley del engranaje, la geometría evolvente y las relaciones de contacto, para después aplicar criterios sistemáticos de selección de materiales, procesos de fabricación y normas de calidad para crear soluciones fiables y rentables.

He trabajado en muchos proyectos de engranajes personalizados en los que los ingenieros se quedaban atascados entre los conocimientos teóricos y la aplicación práctica. Esta guía salva esa distancia guiándole a través de todo el proceso, desde la comprensión de por qué funcionan las curvas evolventes hasta la búsqueda de soluciones de compromiso reales entre rendimiento y coste.

¿Cuál es la ley fundamental del engranaje?

La ley fundamental del engranaje es la regla básica para una transmisión de potencia suave. Garantiza una relación de velocidad constante entre dos engranajes. Sin ella, su máquina funcionaría con sacudidas y ruido.

El principio básico

Esta ley establece una condición simple, pero crítica. La normal común a los perfiles de los dientes en su punto de contacto debe pasar siempre por un punto fijo.

El punto de cabeceo

Este punto fijo se denomina punto de cabeceo. Su ubicación es clave. Divide la línea entre los centros de los dos engranajes. Este contacto constante garantiza una salida predecible del sistema de engranajes.

| Plazo | Descripción simple |

|---|---|

| Común Normal | Línea que forma un ángulo recto con el punto de contacto de los dientes del engranaje. |

| Punto de cabeceo | El punto fijo donde la normal común cruza la línea central del engranaje. |

| Ratio de velocidad | La relación entre las velocidades de las dos marchas. |

La ley fundamental del engranaje no es sólo un concepto teórico. Es la base práctica para diseñar cualquier sistema de engranajes funcional, desde un simple reloj hasta una compleja maquinaria industrial. En nuestro trabajo en PTSMAKE, aplicar este principio es innegociable para lograr la precisión que exigen nuestros clientes.

Por qué es fundamental la forma de los dientes

La ley dicta la forma precisa de los dientes de los engranajes. El perfil de los dientes debe diseñarse de modo que, al girar los engranajes, la normal común al punto de contacto intersecte sistemáticamente el punto de paso. Si esta geometría es incorrecta, la relación de velocidad fluctuará durante la rotación. Esto crea un movimiento desigual.

La solución de la curva involuta

Para cumplir este requisito, los ingenieros suelen utilizar una curva evolvente para el perfil del diente del engranaje. Esta forma específica garantiza el cumplimiento de la ley durante todo el ciclo de engrane. Este movimiento constante, en el que un diente de engranaje impulsa a otro suavemente, es el resultado de acción conjugada1. Es un bello ejemplo de geometría que crea perfección mecánica.

Consecuencias del incumplimiento

Ignorar esta ley acarrea graves problemas. La transmisión se vuelve ineficaz, ruidosa y produce vibraciones. Esto no sólo reduce el rendimiento, sino que también provoca un desgaste excesivo, lo que conduce a un fallo prematuro de los engranajes.

| Característica | Cumplimiento de la ley | Ley infringida |

|---|---|---|

| Movimiento | Suave y constante | Cecina y fluctuante |

| Ruido y vibraciones | Mínimo | Alta |

| Vida útil del engranaje | Ampliado | Reducción significativa |

| Transmisión de potencia | Eficaz | Ineficiente con pérdidas |

La ley fundamental de los engranajes garantiza una relación de velocidad constante al exigir que la normal común en el punto de contacto pase siempre por el punto de paso. Este principio es vital para una transmisión de potencia mecánica suave, eficiente y fiable en cualquier sistema de engranajes.

¿Por qué la curva evolvente es el perfil de diente de engranaje ideal?

¿Qué hace que el diseño de un engranaje sea realmente eficaz? La magia está en la forma del diente. La curva evolvente es el estándar indiscutible de los engranajes modernos.

Garantiza una transferencia de potencia suave y a velocidad constante. Esto elimina los movimientos bruscos. El perfil también es tolerante. Funciona bien aunque los centros de los engranajes no estén perfectamente alineados. Esto supone una gran ventaja en la maquinaria del mundo real.

Exploremos sus principales propiedades.

| Propiedad | Ventaja Involute | Impacto |

|---|---|---|

| Transmisión | Relación de velocidad constante | Movimiento suave y predecible |

| Alineación | Tolera errores de distancia entre ejes | Fiable en condiciones reales |

| Producción | Fabricación sencilla | Menor coste y mayor precisión |

La ventaja más significativa del perfil evolvente es su tolerancia a las variaciones de la distancia entre ejes. Esto cambia las reglas del juego. En cualquier ensamblaje mecánico, es difícil conseguir una separación perfecta.

Con un engranaje evolvente, la línea de acción es una línea recta. Esto significa que, aunque la distancia entre dos engranajes varíe ligeramente, siguen transfiriendo el movimiento a una velocidad angular constante. Se mantiene la ley fundamental del engranaje. Este práctico perdón simplifica tanto la fabricación como el montaje, garantizando un rendimiento fiable.

Además, este perfil simplifica la fabricación. Los dientes evolventes pueden generarse fácilmente con una herramienta de corte de lados rectos, conocida como fresa de cremallera. Este proceso, que a menudo se realiza mediante fresado con fresa madre, es eficaz y muy repetible.

En PTSMAKE, esto se traduce en una producción más rápida y un ahorro de costes para nuestros clientes. Podemos suministrar engranajes de alta precisión de forma constante. La constante ángulo de presión2 a lo largo de la trayectoria de contacto también hace que el proceso de diseño y análisis sea mucho más sencillo para los ingenieros. Esta fiabilidad es la razón por la que es el perfil preferido para casi todas las aplicaciones.

La curva evolvente es la norma industrial para un perfil de engranaje. Ofrece una relación de velocidad constante, tolera errores de distancia entre ejes y es fácil de fabricar. Estas características la convierten en la opción más fiable y rentable para la mayoría de los diseños mecánicos.

¿Cuál es el significado físico del ángulo de presión en el engranaje?

El ángulo de presión dicta la dirección de la fuerza transmitida entre los dientes del engranaje. Es un parámetro de diseño crítico.

Esta fuerza no es puramente rotacional. Se divide en dos componentes: una fuerza tangencial que acciona el engranaje y una fuerza radial que separa los engranajes.

Un mayor ángulo de presión aumenta esta fuerza de separación. Esto repercute directamente en las cargas sobre los rodamientos que soportan los ejes de los engranajes.

| Ángulo de presión | Uso común | Característica clave |

|---|---|---|

| 14.5° | Sistemas antiguos/de legado | Funcionamiento más suave y silencioso, pero perfil del diente más débil. |

| 20° | Uso general | Buen equilibrio entre fuerza, eficacia y silencio. |

| 25° | Servicio pesado | Diente más fuerte, mayor capacidad de carga, pero más ruidoso. |

Las ventajas y desventajas del diseño de engranajes

Elegir un ángulo de presión implica equilibrar factores contrapuestos. No existe un único "mejor" ángulo; la elección óptima depende totalmente de los requisitos específicos de la aplicación.

Impacto en las cargas sobre los rodamientos

El componente de fuerza radial carga directamente los rodamientos. Un mayor ángulo de presión implica una mayor fuerza radial, lo que puede acortar la vida útil de los rodamientos o requerir rodamientos más robustos y caros. Esta es una consideración crucial en los diseños compactos.

Impacto en la resistencia de los dientes

Una ventaja clave de un mayor ángulo de presión es el aumento de la resistencia del diente. El perfil del diente del engranaje se ensancha en la base, lo que lo hace más resistente a los esfuerzos de flexión bajo carga. Para aplicaciones de par elevado, a menudo especificamos un ángulo de 25°.

Toda la fuerza se transmite a lo largo del línea de actuación3que es fundamental para el funcionamiento de los engranajes. En nuestros proyectos en PTSMAKE, modelamos cuidadosamente estas fuerzas para garantizar la longevidad.

Eficacia y subcotización

La fuerza de separación no contribuye a la rotación del engranaje. Por lo tanto, puede reducir ligeramente la eficacia global del sistema al aumentar la fricción. Sin embargo, un mayor ángulo de presión ayuda a evitar la socavación, un problema de fabricación que debilita los dientes de los engranajes con un número reducido de dientes.

| Característica | Ángulo de baja presión (por ejemplo, 14,5°) | Ángulo de alta presión (por ejemplo, 25°) |

|---|---|---|

| Carga portante | Baja | Más alto |

| Resistencia dental | Baja | Más alto |

| Eficacia | Potencialmente superior | Potencialmente inferior |

| Nivel de ruido | Baja | Más alto |

| Riesgo de subcotización | Más alto | Baja |

El ángulo de presión es una elección fundamental en el diseño de engranajes. Controla directamente la dirección de la fuerza, creando un equilibrio entre la resistencia del diente, la carga del rodamiento y la eficacia operativa. Seleccionar el ángulo correcto es crucial para el rendimiento y la fiabilidad de todo el sistema mecánico.

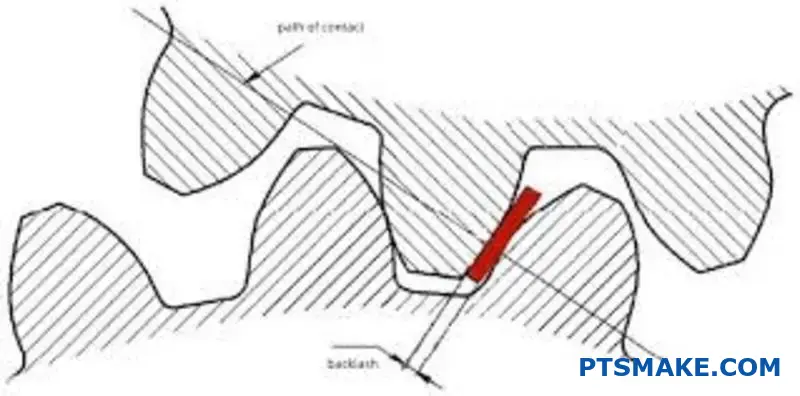

¿Cómo afecta el juego al rendimiento del sistema de engranajes?

La holgura es un arma de doble filo en los sistemas de engranajes. Se trata de la pequeña separación entre los dientes de los engranajes. Este espacio es crucial.

Evita que los engranajes se atasquen debido a la dilatación térmica. También crea espacio para la lubricación.

Sin embargo, introduce contrapartidas. La holgura puede provocar imprecisiones de posición. También provoca cargas de impacto cuando cambia la dirección del engranaje. Este equilibrio es clave para el rendimiento.

Lo bueno: Por qué es esencial cierto contragolpe

Un sistema de engranajes con holgura cero fallaría rápidamente. La holgura permite que se forme una película lubricante. Esto reduce la fricción y el desgaste.

| Beneficio del contragolpe | Consecuencia de la ausencia de reacción |

|---|---|

| Evita atascos | Agarrotamiento por calor |

| Permite la lubricación | Alta fricción y desgaste rápido |

| Acomodación de errores | Concentración del estrés |

Lo malo: Efectos negativos sobre el rendimiento

Por otro lado, un juego excesivo es perjudicial. Afecta directamente a la precisión del sistema. Se trata de un problema importante en robótica y mecanizado CNC.

La holgura suele considerarse un mal necesario. Aunque garantiza un funcionamiento sin problemas al evitar atascos y facilitar la lubricación, su presencia plantea retos importantes. El problema más inmediato es el error de posición, sobre todo en sistemas que requieren movimientos precisos.

Cargas de impacto en la inversión

Cuando un sistema de engranajes invierte su sentido de giro, el diente motriz se desengrana. Recorre la holgura antes de entrar en contacto con el flanco del diente opuesto. Esto crea una carga de impacto.

Este martilleo constante durante el ciclo de mallado4 acelera el desgaste. Puede provocar la fatiga de los dientes y, finalmente, su rotura. En proyectos anteriores de PTSMAKE, hemos visto cómo minimizar este impacto es fundamental para la fiabilidad a largo plazo.

Inexactitud posicional

En aplicaciones como la automatización y la industria aeroespacial, la precisión lo es todo. El juego crea una "zona muerta" en la que el eje de salida puede moverse sin que se mueva el eje de entrada. Esto se traduce directamente en pérdida de movimiento y reducción de la precisión.

La tabla siguiente muestra cómo cambian los requisitos de holgura en función de la aplicación. Esto pone de manifiesto la necesidad de soluciones personalizadas.

| Aplicación | Tolerancia típica de holgura | Principal preocupación |

|---|---|---|

| Robótica | Muy bajo (minutos de arco) | Precisión posicional |

| Transmisión de automóviles | Moderado | Ruido, durabilidad |

| Transportador industrial | Alta | Coste, prevención de atascos |

En PTSMAKE ayudamos a nuestros clientes a encontrar el equilibrio perfecto. Diseñamos sistemas de engranajes que satisfacen sus necesidades específicas de precisión y durabilidad. Esto implica a menudo técnicas avanzadas de fabricación de engranajes.

La holgura es un parámetro de diseño crítico. Es necesario para la lubricación y para evitar atascos. Sin embargo, afecta negativamente a la precisión y puede provocar cargas de impacto que provoquen desgaste. Una gestión adecuada es clave para un rendimiento óptimo del sistema de engranajes.

¿Qué define el módulo o paso diametral de un engranaje?

El módulo y el paso diametral son las claves del tamaño del diente del engranaje. Son parámetros fundamentales. Estos valores deciden si dos engranajes pueden trabajar juntos.

También influyen en la resistencia del engranaje y en las herramientas necesarias para su fabricación. Comprenderlos es el primer paso en cualquier proyecto de diseño de engranajes.

Medición del núcleo

Básicamente, estos términos definen el tamaño de los dientes del engranaje. No se pueden mezclar y combinar. Un engranaje con un módulo específico sólo engranará con otro engranaje del mismo módulo.

Sistema métrico frente al imperial

La elección entre módulo y paso diametral depende a menudo de su región. Uno es métrico y el otro imperial.

| Sistema | Parámetro | Relación con el tamaño de los dientes |

|---|---|---|

| Métrica | Módulo (m) | Módulo más grande = Dientes más grandes |

| Imperial | Paso diametral (DP) | DP más grande = dientes más pequeños |

Elegir el módulo o el paso diametral adecuado va más allá de una simple medición. Tiene consecuencias importantes para todo el proyecto. Esta elección afecta directamente al rendimiento y al coste de fabricación de un engranaje.

Impacto en la intercambiabilidad

Esta es la regla más crítica. Los engranajes deben tener el mismo módulo o paso diametral para engranar correctamente. Un engranaje de 2 módulos nunca funcionará con un engranaje de 2,5 módulos. Aquí no hay compromiso. Esto garantiza una compatibilidad estandarizada.

Cómo afecta a la resistencia del engranaje

El tamaño del diente del engranaje está directamente relacionado con su resistencia. Un diente más grande puede soportar más carga.

Por lo tanto, un engranaje con un módulo mayor (o un paso diametral menor) será más resistente. Esta es una consideración clave en aplicaciones de alto par. El sitio círculo de cabeceo5 es la base teórica de estos cálculos.

Consideraciones sobre fabricación y utillaje

La fabricación de engranajes requiere herramientas de corte específicas, como fresas o talladoras. Cada herramienta está diseñada para un módulo o paso específico. Es muy recomendable utilizar valores estándar.

En PTSMAKE solemos aconsejar a nuestros clientes que utilicen tamaños estándar. Esto reduce los costes de utillaje y acorta los plazos de entrega. El mecanizado a medida es posible, pero añade un gasto y un tiempo considerables al proyecto.

| Parámetro | Implicación para la fuerza | Implicaciones para el utillaje |

|---|---|---|

| Módulo alto (por ejemplo, m=4) | Dientes más fuertes y grandes | Requiere m=4 herramientas |

| Módulo bajo (por ejemplo, m=1) | Dientes más débiles y pequeños | Requiere m=1 herramientas |

| DP bajo (por ejemplo, DP=8) | Dientes más fuertes y grandes | Requiere herramientas DP=8 |

| DP alto (por ejemplo, DP=32) | Dientes más débiles y pequeños | Requiere herramientas DP=32 |

El módulo y el paso diametral son las especificaciones fundamentales de los dientes de los engranajes. Determinan el tamaño, la resistencia y la intercambiabilidad. La elección correcta influye directamente en el utillaje de fabricación, el coste total y el rendimiento final del sistema de engranajes.

¿Qué es la relación de contacto y por qué es importante?

La relación de contacto es un número crítico en el diseño de engranajes. Indica el número medio de pares de dientes en contacto en un momento dado.

Un ratio más alto significa mejor rendimiento. Influye directamente en la suavidad y el silencio con que funciona tu sistema. Es un factor clave que analizamos en PTSMAKE.

Principales repercusiones en el rendimiento

Una buena relación de contacto distribuye la carga. Esto reduce la tensión en cada diente del engranaje. También garantiza una transferencia continua de potencia. Esto es vital para la maquinaria de alta precisión.

A continuación se ofrece un sencillo desglose:

| Factor | Alta relación de contacto | Baja relación de contacto |

|---|---|---|

| Carga compartida | Mejor | Peor |

| Suavidad | Más alto | Baja |

| Nivel de ruido | Baja | Más alto |

Esta sencilla métrica es la base de un sistema de transmisión por engranajes fiable. Siempre buscamos un equilibrio óptimo.

Cómo influye en el rendimiento del engranaje

Comprender la relación de contacto nos ayuda a predecir y mejorar el comportamiento de los sistemas de engranajes. No se trata solo de números, sino de resultados reales.

Reparto de la carga y fiabilidad

Cuando más dientes comparten la carga, la tensión sobre cada diente disminuye significativamente. Este sencillo principio es fundamental para evitar el desgaste prematuro y la rotura de los dientes.

Esta distribución minimiza los picos de tensión en un solo diente, reduciendo el riesgo de fallos relacionados con picaduras6. En proyectos anteriores, centrarse en esto ha prolongado la vida útil de los engranajes de forma espectacular.

Una mayor relación de contacto conduce a una transmisión más robusta y fiable. Esto es algo innegociable para industrias como la aeroespacial y la automovilística.

Suavidad operativa y ruido

Una relación de contacto superior a 1,0 garantiza que un nuevo par de dientes se engrane antes de que se desenganche el par anterior. Esto crea una transferencia de potencia sin fisuras.

El resultado es un funcionamiento más suave y silencioso. Elimina los choques y vibraciones habituales en sistemas con relaciones de contacto más bajas. Esto es especialmente importante para los dispositivos médicos y la electrónica de consumo.

La tabla siguiente muestra cómo afecta el coeficiente a las solicitudes.

| Valor de la relación de contacto | Beneficio principal | Aplicación ideal |

|---|---|---|

| > 1.2 | Funciones básicas | Sistemas de baja velocidad y baja carga |

| > 1.5 | Más suave y silencioso | Transmisiones de automóviles |

| > 2.0 | Alta fiabilidad | Aeroespacial, maquinaria de precisión |

Una mayor relación de contacto mejora directamente el rendimiento del engranaje. Mejora el reparto de la carga, lo que se traduce en un funcionamiento más suave, menos ruido y una mayor fiabilidad general de la transmisión. Esto es crucial para aplicaciones exigentes en las que el fallo no es una opción.

¿Qué son las interferencias en el engranaje y cuáles son sus causas?

Cuando los engranajes engranan, sólo deben tocarse las porciones evolventes de los dientes. Este diseño garantiza un contacto suave y rodante y una transmisión de potencia predecible.

La interferencia es lo que ocurre cuando se incumple esta regla. La parte no involuta de un diente hace contacto.

El problema del contacto no absoluto

Este contacto no deseado puede penetrar en la raíz del diente del engranaje de contacto. Esta acción destructiva se conoce como socavado.

En casos graves, hace que los engranajes se bloqueen por completo. Se trata de un fallo catastrófico denominado gripado. Se trata fundamentalmente de un problema geométrico.

Perfil de contacto Consecuencias

| Tipo de contacto | Acción | Rendimiento del engranaje |

|---|---|---|

| Involute | Rodar suavemente | Óptimo y eficaz |

| No involutivo | Gubia/excavación | Avería, desgaste o agarrotamiento |

Se trata de un modo de fallo totalmente evitable mediante un diseño cuidadoso.

Orígenes geométricos de la interferencia

La causa principal de la interferencia entre engranajes es puramente geométrica. Se produce cuando la punta de un diente de un engranaje se extiende más allá de un límite crítico.

Este límite se denomina punto de interferencia. Marca el inicio del perfil no evolvente en el flanco del engranaje de contacto, cerca de su círculo base.

El objetivo ruta de contacto7 debe permanecer estrictamente entre los puntos de interferencia de los dos engranajes. Si se extiende más allá, se producen interferencias.

En PTSMAKE, nuestros procesos de mecanizado CNC están diseñados para mantener tolerancias estrictas. Esta precisión es vital para crear los perfiles de diente exactos que evitan estos choques geométricos en aplicaciones del mundo real.

Factores causales clave

En proyectos anteriores, hemos identificado varias condiciones geométricas comunes que causan interferencias.

| Factor causal | Descripción | Impacto en la malla del engranaje |

|---|---|---|

| Bajo recuento de dientes | Los piñones con muy pocos dientes son muy susceptibles a las interferencias. | Aumenta el riesgo de subcotización. |

| Ángulo de baja presión | Un ángulo de presión menor amplía el círculo de base, aumentando el riesgo. | Requiere más dientes para evitarlo. |

| Gran adenda | Si la adenda de un diente es demasiado grande, su punta puede cruzar el punto de interferencia. | Una causa directa de la gubia. |

| Error de distancia al centro | Un montaje incorrecto puede alterar la geometría de la malla e inducir interferencias. | Produce ruido y desgaste. |

Comprender estos factores es el primer paso. Un diseño de engranaje adecuado implica un cuidadoso equilibrio de estos parámetros para garantizar un engrane suave y sin interferencias.

La interferencia es un choque geométrico destructivo resultante del contacto no involutivo de los dientes. Se debe a problemas de diseño, como un número reducido de dientes o ángulos de presión inadecuados, que provocan graves socavaduras o agarrotamientos y, en última instancia, el fallo del engranaje.

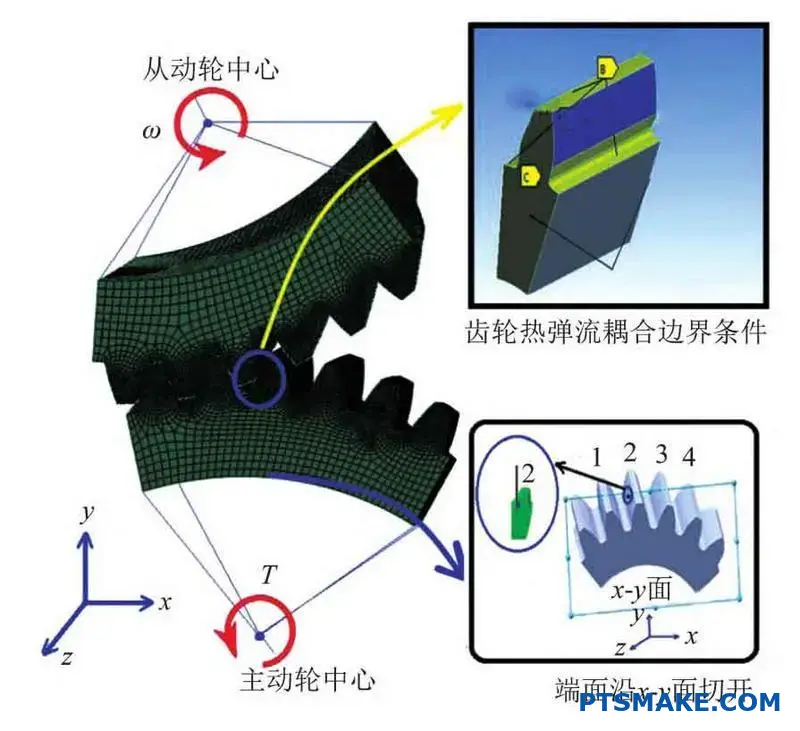

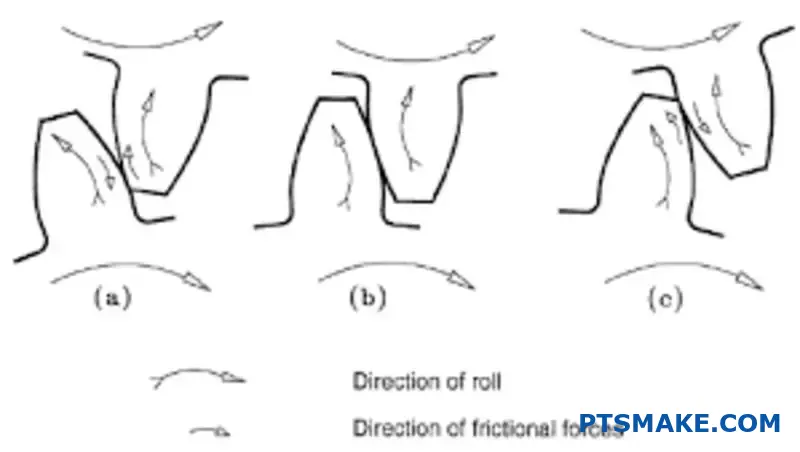

¿Cómo se produce realmente la transmisión del par en el engrane de los dientes?

Muchos creen que los dientes de los engranajes simplemente ruedan unos sobre otros. Esto es una simplificación excesiva. El movimiento real es una sofisticada combinación de rodadura y deslizamiento.

Esta doble acción es fundamental. Dicta cómo se transfiere eficazmente la potencia. También influye directamente en la vida útil y el desgaste del sistema de engranajes.

La dinámica de balanceo y deslizamiento

Comprender esta interacción es clave para diseñar engranajes duraderos. La ubicación del contacto en la cara del diente determina el tipo de movimiento.

| Tipo de movimiento | Localización primaria en el diente | Efecto clave |

|---|---|---|

| Puro balanceo | Exactamente en la línea de lanzamiento | Transferencia eficiente de energía |

| Deslizante | Lejos de la línea de lanzamiento | Crea fricción y desgaste |

Este equilibrio garantiza un contacto continuo. Sin él, la transmisión suave del par sería imposible.

Deconstruir la interacción entre los dientes

La exclusiva curva evolvente del perfil del diente de un engranaje es la responsable de este complejo movimiento. Esta geometría específica garantiza una relación de velocidad constante entre los engranajes, lo que es esencial para un rendimiento predecible.

El papel del punto de cabeceo

La magia ocurre en un lugar concreto. En el lugar exacto punto de ataque8el movimiento es de rodadura pura. Este es el momento de transferencia de potencia más eficiente con una fricción mínima.

A medida que el punto de contacto se aleja de esta línea, aumenta la velocidad de deslizamiento. Este movimiento de deslizamiento no es un defecto, sino una parte necesaria del diseño. Permite que los dientes encajen y desencajen suavemente sin atascarse.

El compromiso: eficacia frente a desgaste

Sin embargo, este deslizamiento es también la principal fuente de calor por fricción y desgaste superficial. En PTSMAKE, la gestión de este equilibrio es fundamental en nuestro proceso de fabricación de engranajes de alto rendimiento. Nos centramos en materiales y acabados superficiales que minimicen el desgaste.

| Puesto de contacto | Movimiento dominante | Impacto |

|---|---|---|

| Punta y raíz | Corredera alta | Mayor desgaste, calor |

| Punto de cabeceo | Puro balanceo | Máxima eficacia |

Esta intrincada danza entre rodamiento y deslizamiento es lo que hace que un engranaje funcione. Es un equilibrio entre un funcionamiento suave y un desgaste inevitable.

El movimiento entre los dientes del engranaje es una mezcla necesaria de rodadura y deslizamiento, dictada por el perfil del diente. La rodadura pura en el punto de paso garantiza la eficacia, mientras que el deslizamiento permite un engranaje suave, pero también provoca desgaste, un factor crítico en el diseño y la fabricación de engranajes.

¿Cómo influye directamente la geometría de los engranajes en el error de transmisión?

El perfil evolvente ideal de un engranaje está diseñado para una cosa: un movimiento perfectamente suave. Garantiza una relación de velocidad constante entre los engranajes.

Sin embargo, la fabricación nunca es perfecta. Siempre existen desviaciones microscópicas en la superficie del diente.

De pequeños defectos a grandes problemas

Estos pequeños defectos perturban la transmisión fluida del movimiento. Hacen que la velocidad del engranaje de salida fluctúe ligeramente con cada diente engranado. Esta es una de las principales fuentes de error en la transmisión.

| Desviación Fuente | Impacto en el movimiento |

|---|---|

| Error de perfil | Velocidad de salida inestable |

| Acabado superficial | Mayor fricción y desgaste |

Estos pequeños pero rápidos cambios de velocidad crean ruidos y vibraciones no deseados en el sistema.

La mecánica de la fluctuación

Un par de engranajes ideal tiene un punto de contacto que se mueve suavemente a lo largo de una línea recta teórica. Esto se denomina línea de acción. Este contacto constante garantiza que el engranaje conducido gire a una velocidad constante.

Las desviaciones microscópicas del perfil obligan a desplazar este punto de contacto. Se desplaza ligeramente por delante o por detrás de su posición ideal. Este pequeño desplazamiento altera el radio de transmisión efectivo en ese instante.

Como resultado, la marcha de salida se acelera o desacelera brevemente. Esta aceleración y ralentización constantes son la manifestación física del error de transmisión. En PTSMAKE hemos visto cómo esto afecta directamente a las aplicaciones de alta velocidad en las que la precisión no es negociable.

El efecto dominó de las imperfecciones

Estas fluctuaciones de velocidad son la causa directa del ruido de los engranajes. Los dientes de los engranajes se "golpean" entre sí a una frecuencia determinada por la velocidad de rotación, y cualquier incoherencia en ese golpeteo genera ruido.

Esto crea un error cinemático9 que se irradia por todo el conjunto. Con el tiempo, la vibración resultante puede acelerar el desgaste de los dientes de los engranajes y los rodamientos. Incluso puede comprometer el rendimiento del producto final.

| Característica | Engranaje ideal | Equipamiento para el mundo real |

|---|---|---|

| Ruta de contacto | Línea perfectamente recta | Se desvía de la línea |

| Ratio de velocidad | Perfectamente constante | Fluctúa con la rotación |

| Nivel de ruido | Mínimo (teóricamente) | Medible y variable |

Los defectos microscópicos en el perfil evolvente de un engranaje alteran la suavidad del movimiento, provocando fluctuaciones en la velocidad de salida. Este error de transmisión es una de las causas fundamentales del ruido y las vibraciones de los engranajes, y afecta negativamente a su rendimiento y durabilidad. La fabricación de precisión es crucial para mitigar estos problemas.

¿Cómo se clasifican los tipos de engranajes según la orientación del eje?

La clasificación de los engranajes empieza por los ejes. La posición de los ejes de entrada y salida entre sí es el principal método de clasificación.

Este modelo mental le ayuda a reducir rápidamente las opciones. Puede filtrar inmediatamente los tipos de engranajes en función de la disposición física de la máquina.

En PTSMAKE trabajamos con tres categorías principales. Cada una de ellas tiene un propósito mecánico distinto, que dicta la forma y la función del engranaje.

| Orientación del eje | Ejemplos de engranajes primarios |

|---|---|

| En paralelo | Recto, helicoidal |

| Intersección | Bisel |

| Sin intersección, sin paralelo | Tornillo sin fin, hipoide |

Esta tabla proporciona una referencia rápida para las elecciones iniciales de diseño.

Reductores de ejes paralelos

Es la disposición más habitual. Los engranajes rectos y helicoidales entran en esta categoría. Sus ejes corren paralelos, lo que los hace ideales para la transmisión directa de potencia.

Los engranajes rectos son sencillos y económicos. Sus dientes rectos son excelentes para velocidades moderadas. Sin embargo, pueden generar más ruido durante su funcionamiento.

Los engranajes helicoidales tienen dientes en ángulo. Este diseño permite un engranaje más suave y silencioso, especialmente a velocidades más altas. También pueden soportar cargas más pesadas.

Engranajes de eje transversal

Cuando se necesita dar un giro con la transmisión de potencia, se utiliza este grupo. Los engranajes cónicos son el ejemplo clásico. Sus ejes suelen encontrarse en un ángulo de 90 grados, aunque son posibles otros ángulos.

Piense en el mecanismo de un taladro manual o en el diferencial de un coche. Son aplicaciones perfectas. Transfieren eficazmente la potencia entre ejes que se cruzan.

Engranajes de ejes no paralelos y sin intersección

Este grupo se encarga de las orientaciones más complejas. Los ejes están en planos diferentes y nunca se cruzan.

Los engranajes helicoidales son famosos en esta categoría. Ofrecen relaciones de reducción muy elevadas en un espacio compacto. El exclusivo movimiento de deslizamiento garantiza la acción conjugada10 se mantiene para una transferencia de potencia suave. También pueden ser autoblocantes.

Los engranajes hipoides son otro ejemplo clave. Son similares a los engranajes cónicos pero con ejes desplazados, lo que permite un rendimiento aún más suave y fuerte.

| Grupo | Característica principal | Aplicación común |

|---|---|---|

| En paralelo | Transmisión de potencia entre ejes paralelos | Sistemas de transporte, transmisiones |

| Intersección | Cambiar la dirección de transmisión de potencia | Diferenciales, taladros manuales |

| No Interferente | Relaciones de transmisión elevadas, ejes desplazados | Ascensores, ejes traseros de automóviles |

Clasificar los engranajes en función de la orientación del eje (paralelos, en intersección o sin intersección) simplifica la selección. Este marco ayuda a los ingenieros a identificar el tipo de engranaje más adecuado para sus requisitos espaciales y mecánicos, garantizando un diseño eficiente y eficaz desde el principio.

¿Cuáles son las ventajas y desventajas prácticas de los engranajes rectos y helicoidales?

Elegir el engranaje adecuado es crucial. A menudo se trata de elegir entre engranajes rectos o helicoidales. La decisión influye en el rendimiento, el coste y la complejidad del diseño.

Los engranajes rectos son la esencia de la simplicidad. Sus dientes rectos son fáciles de fabricar. Esta simplicidad también significa que no producen empuje axial, lo que simplifica las necesidades de rodamientos.

Sin embargo, los engranajes helicoidales ofrecen un funcionamiento más suave y silencioso gracias a sus dientes en ángulo. Este engranaje gradual permite mayores capacidades de carga.

Principales diferencias de diseño

| Característica | Engranaje recto | Engranaje helicoidal |

|---|---|---|

| Orientación de los dientes | Recto, paralelo al eje | En ángulo con el eje |

| Compromiso | Dientes abruptos, en toda su anchura | Gradual, empezando por un extremo |

| Nivel de ruido | Más alto | Baja |

| Empuje axial | Ninguno | Generado |

Comparación detallada

Al seleccionar un tipo de engranaje, las necesidades específicas de la aplicación son primordiales. Es un equilibrio entre rendimiento y sencillez.

Ventajas de los engranajes rectos

Los engranajes rectos son mecánicamente sencillos. Esto reduce los costes de fabricación y facilita el mantenimiento. En muchos proyectos de PTSMAKE los utilizamos para aplicaciones en las que la velocidad y el ruido no son factores críticos. Su mayor ventaja es la ausencia de carga axial, lo que simplifica el diseño general del sistema.

Consideraciones sobre los engranajes cilíndricos

Los engranajes helicoidales son superiores para aplicaciones de alta velocidad y cargas pesadas. Sus dientes en ángulo engranan más gradualmente, lo que reduce las vibraciones y el ruido de funcionamiento. Nuestras pruebas demuestran que pueden soportar mucha más carga que un engranaje recto del mismo tamaño.

Sin embargo, este rendimiento tiene un coste. Los dientes en ángulo crean empuje axial11Una fuerza paralela al eje del engranaje. Esta fuerza debe gestionarse con cojinetes de empuje adecuados, lo que añade complejidad y coste al montaje final.

Compromisos de rendimiento detallados

| Aspecto | Engranaje recto | Engranaje helicoidal |

|---|---|---|

| Capacidad de carga | Bien | Excelente |

| Límite de velocidad | Baja | Más alto |

| Ruido/Vibración | Alta | Bajo |

| Coste de fabricación | Baja | Más alto |

| Necesidades de rodamientos | Simple | Requiere cojinetes de empuje |

| Eficacia | Ligeramente superior | Ligeramente inferior (debido al deslizamiento) |

La elección depende de sus prioridades. Los engranajes rectos ofrecen una solución rentable y sencilla. Los engranajes helicoidales ofrecen un rendimiento superior y más silencioso para aplicaciones exigentes, pero requieren diseños más complejos para soportar las cargas axiales resultantes.

¿Cuándo se debe elegir un engranaje cónico en lugar de un tornillo sin fin?

Elegir el equipo adecuado es fundamental. Se trata de adaptar la herramienta a la tarea. Los engranajes cónicos son los campeones de la transferencia eficaz de potencia en ángulo recto. Son ideales cuando se necesita mantener la velocidad y la potencia.

Los engranajes helicoidales ofrecen otras ventajas. Destacan por proporcionar relaciones de reducción muy elevadas en un espacio compacto. Esto los hace perfectos para ciertas aplicaciones especializadas.

Principales diferencias funcionales

Desglosemos sus funciones principales. Esta sencilla comparación ayuda a clarificar sus mejores usos.

| Característica | Engranaje cónico | Engranaje helicoidal |

|---|---|---|

| Uso principal | Transferencia de potencia eficiente a 90 | Reductor de engranajes altos |

| Eficacia | Alta (95-99%) | Inferior (50-90%) |

| Cierre automático | No | Sí (a menudo) |

| Generación de calor | Bajo | Alta |

Esta tabla muestra un claro equilibrio. Usted elige en función de si su prioridad es la eficiencia o una reducción elevada.

Análisis de escenarios de aplicación

En los proyectos de PTSMAKE, la aplicación siempre dicta la elección del engranaje. No elegimos un engranaje y esperamos que funcione; primero analizamos las necesidades del sistema. Esto garantiza un rendimiento y una longevidad óptimos del producto final.

Cuando los engranajes cónicos brillan

Los engranajes cónicos son los más utilizados para transmisiones en ángulo recto de alta velocidad y eficacia. Piense en aplicaciones en las que la pérdida de potencia debe ser mínima. Su diseño permite un funcionamiento suave y silencioso a altas revoluciones.

Por ejemplo, en los diferenciales de automoción, un sistema de engranajes cónicos transfiere eficazmente la potencia del árbol de transmisión a los ejes. Esto permite que las ruedas giren a diferentes velocidades al girar. Las imprentas también los utilizan para distribuir la potencia con precisión y rapidez.

El nicho de los tornillos sinfín

Los engranajes helicoidales dominan en aplicaciones que requieren una reducción masiva de la velocidad y un par elevado. Un ejemplo clásico es un sistema de cinta transportadora. El motor funciona a alta velocidad, pero la cinta debe moverse lentamente y con gran fuerza.

Su ventaja más significativa es el autobloqueo. Una vez que la entrada se detiene, el eje de salida no puede retroceder. Este frenado inherente es una característica de seguridad crítica en ascensores y equipos de elevación. La acción de deslizamiento del engranaje helicoidal genera fricción, lo que impide back-drivability12.

Comparación de aplicaciones específicas

A continuación se exponen algunas situaciones concretas que hemos encontrado. Esto ayuda a ilustrar el proceso de toma de decisiones.

| Aplicación | Equipo recomendado | Razón |

|---|---|---|

| Diferenciales de automoción | Engranaje cónico | Alta eficiencia, maneja altas velocidades |

| Sistemas de transporte | Engranaje helicoidal | Alta relación de reducción, alto par |

| Taladros manuales | Engranaje cónico | Transferencia de potencia compacta en ángulo recto |

| Ascensores | Engranaje helicoidal | Auto-bloqueo para mayor seguridad, alto par |

| Maquinaria de impresión | Engranaje cónico | Precisión y velocidad requeridas |

Elegir el tipo de engranaje adecuado al principio de la fase de diseño es crucial para el éxito.

Los engranajes cónicos sirven para una transmisión de potencia eficaz, de alta velocidad y en ángulo recto. Los engranajes helicoidales son ideales para aplicaciones que requieren una reducción significativa, un par elevado y la seguridad de un mecanismo autoblocante. La elección depende totalmente de sus necesidades operativas específicas.

¿Qué define las propiedades únicas de un tren de engranajes planetarios?

Los sistemas de engranajes planetarios son maravillas de la ingeniería. Sus propiedades únicas se deben a un diseño inteligente. Permiten obtener una gran potencia en un espacio reducido.

Su naturaleza coaxial es una ventaja clave. Esto significa que los ejes de entrada y salida están alineados. Esto los hace perfectos para aplicaciones con poco espacio.

También ofrecen una densidad de par asombrosa. Varios engranajes planetarios comparten la carga. Esto evita que un solo engranaje soporte demasiada carga. Es una unidad muy compacta y potente.

| Propiedad | Beneficio |

|---|---|

| Ejes coaxiales | Diseño compacto que ahorra espacio |

| Carga compartida | Gran capacidad de par y durabilidad |

| Versatilidad | Múltiples relaciones de transmisión en una sola unidad |

Una mirada más profunda a las propiedades básicas

El diseño de un tren de engranajes planetarios genera directamente sus potentes ventajas. Comprender estas propiedades ayuda a elegir el sistema adecuado para una aplicación.

Naturaleza coaxial para mayor compacidad

La disposición en línea de los ejes de entrada y salida cambia las reglas del juego. En muchos proyectos de los que nos hemos ocupado en PTSMAKE, especialmente en robótica y automoción, el espacio es un lujo. Esta configuración coaxial permite que la transmisión sea aerodinámica y compacta.

Alta densidad de par y reparto de cargas

A diferencia de un simple par de engranajes, un sistema planetario distribuye la carga. Se reparte entre varios engranajes planetarios. Esto significa que puede soportar un par mucho mayor sin necesidad de engranajes más grandes.

Esta distribución de la carga aumenta considerablemente la vida útil del sistema. El intrincado movimiento de los planetas es una forma de movimiento epicicloidal13. Este movimiento garantiza el equilibrio de las tensiones en todo el tren de engranajes.

Posibilidades cinemáticas versátiles

Aquí es donde los sistemas planetarios brillan de verdad. Se pueden conseguir diferentes rendimientos con sólo mantener fijo un componente. Esto ofrece una increíble flexibilidad de diseño a partir de un único conjunto de engranajes.

| Componente fijo | Entrada | Salida | Resultado común |

|---|---|---|---|

| Engranaje de anillo | Sun Gear | Planet Carrier | Reducción de velocidad |

| Sun Gear | Engranaje de anillo | Planet Carrier | Reducción inferior |

| Planet Carrier | Sun Gear | Engranaje de anillo | Marcha atrás o sobremarcha |

Las propiedades únicas de un tren de engranajes planetarios se derivan de su diseño coaxial, su mecanismo de reparto de cargas y su versatilidad cinemática. Estas características permiten una transmisión de par elevado en un paquete compacto y adaptable, lo que lo convierte en una opción superior para muchas aplicaciones mecánicas avanzadas.

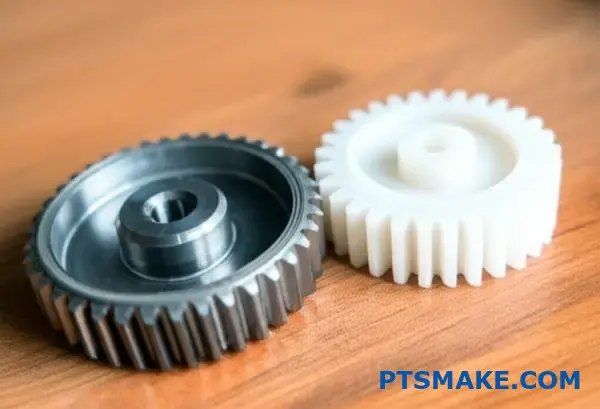

¿Cómo influyen los materiales de los engranajes en la aplicación y el rendimiento?

Elegir el material adecuado para los engranajes es un primer paso fundamental. Lo determina todo, desde la capacidad de carga hasta el ruido de funcionamiento. Piense en ello como en los cimientos. Una mala elección puede comprometer todo el sistema.

Las principales familias de materiales son los aceros, los plásticos y los bronces. Cada una ofrece un perfil único de propiedades.

Materiales comunes para engranajes

Las exigencias de su aplicación le indicarán el material adecuado. Los sistemas de alto par necesitan resistencia, mientras que los dispositivos médicos pueden dar prioridad a un funcionamiento silencioso.

| Material | Propiedad clave | Aplicación ideal |

|---|---|---|

| Acero aleado | Alta resistencia y tenacidad | Transmisiones de automóviles |

| Plástico (por ejemplo, nailon) | Autolubricante, silencioso | Material de oficina, bienes de consumo |

| Bronce | Baja fricción, conformabilidad | Engranajes helicoidales, casquillos de alta carga |

Este proceso de selección es fundamental para el éxito del diseño de engranajes.

Una inmersión más profunda revela un equilibrio entre propiedades. No se trata sólo de elegir el material más resistente. Debemos adaptar las características específicas a las exigencias operativas para obtener un rendimiento óptimo.

Vincular propiedades a demandas

La dureza, por ejemplo, resiste el desgaste superficial y la indentación. Esto es crucial para los engranajes sometidos a grandes esfuerzos de contacto. Sin embargo, una dureza extrema puede provocar fragilidad, reduciendo la capacidad de un engranaje para soportar cargas de choque.

La tenacidad es la capacidad del material para absorber energía y deformarse sin fracturarse. Esto es esencial en aplicaciones como la maquinaria industrial, donde son frecuentes los arranques, paradas e impactos repentinos. El sitio Propiedades tribológicas14 de un material también son clave, ya que rigen la fricción y el desgaste a lo largo de la vida útil del engranaje.

En PTSMAKE guiamos a nuestros clientes en estas decisiones. Nuestra experiencia tanto en el mecanizado CNC de metales como en el moldeo por inyección de plásticos nos permite ofrecer la solución más adecuada. Analizamos todo el contexto operativo.

| Propiedad | Por qué es importante | Demanda específica |

|---|---|---|

| Dureza | Resiste el desgaste superficial | Puntos de contacto de alta presión |

| Dureza | Evita la fractura por impacto | Entornos de carga de choque |

| Resistencia al desgaste | Garantiza una larga vida útil | Funcionamiento continuo o abrasivo |

| Resistencia a la corrosión | Evita la degradación | Entornos químicos o húmedos |

Este cuidadoso equilibrio garantiza que el equipo no sólo funcione, sino que además destaque.

Seleccionar un material para engranajes es un acto de equilibrio. Debe sopesar propiedades como la dureza, la tenacidad y la resistencia al desgaste con las exigencias específicas de la aplicación. Esta decisión es fundamental para el rendimiento, la eficacia y la vida útil del engranaje.

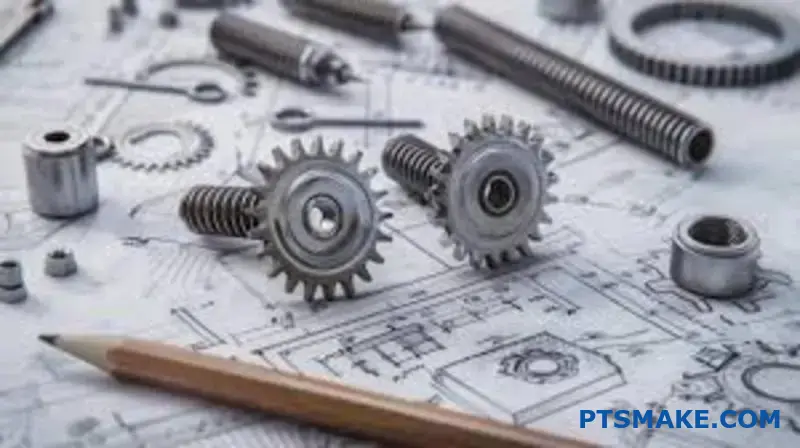

¿Cuáles son los principales procesos de fabricación de engranajes?

Elegir el proceso de fabricación de engranajes adecuado es crucial. Influye directamente en la calidad, el coste y el rendimiento del producto final. Los principales métodos son el conformado y el mecanizado.

Cada técnica ofrece ventajas únicas. Exploremos las más comunes.

Principales métodos de fabricación

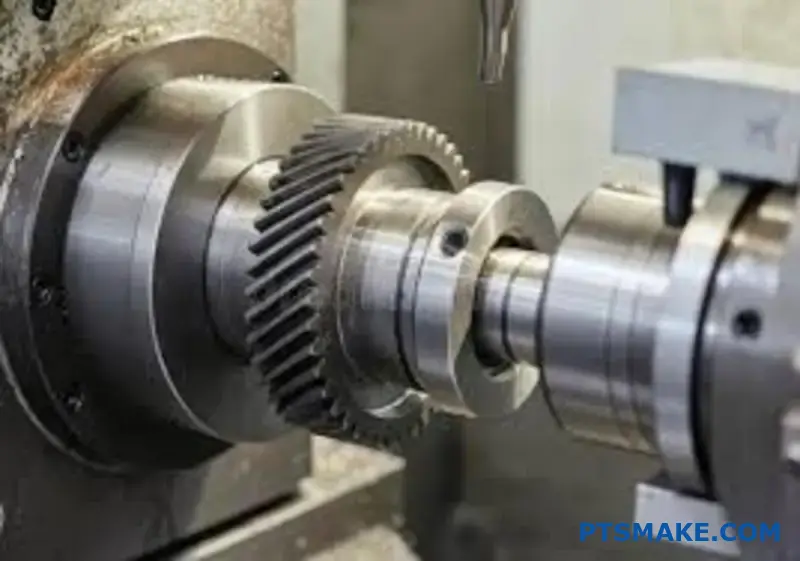

Talladora con fresa madre

Se trata de un proceso de mecanizado de alta velocidad. Es excelente para producir engranajes rectos y helicoidales. Es muy eficaz para tiradas de producción de volumen medio a alto.

Dando forma a

El conformado es más versátil que el fresado. Puede crear engranajes internos y características que el tallado con fresa madre no puede. Sin embargo, suele ser un proceso más lento.

Rectificado

El rectificado es un proceso de acabado. Se utiliza después del mecanizado para conseguir una precisión muy alta y un acabado superficial liso. Es esencial para aplicaciones de alto rendimiento.

Forja

La forja es un proceso de conformación. Da forma al metal utilizando fuerzas de compresión. Este método crea piezas brutas de engranajes resistentes y duraderas, pero requiere un mecanizado secundario para los perfiles finales de los dientes.

He aquí una rápida comparación:

| Proceso | Uso principal | Ventaja |

|---|---|---|

| Talladora con fresa madre | Producción de gran volumen | Rápido y rentable |

| Dando forma a | Engranajes internos, formas complejas | Versátil |

| Rectificado | Acabado de alta precisión | Precisión superior |

| Forja | Creación de espacios en blanco resistentes | Excelente resistencia del material |

El mejor método depende totalmente de sus necesidades específicas. No hay un único proceso "mejor" para cada engranaje. Es un equilibrio entre precisión, volumen, material y presupuesto.

Profundizar en la selección de procesos

Cuando ayudamos a nuestros clientes en PTSMAKE, nos centramos en la aplicación final. Un engranaje para una transmisión automovilística de alta velocidad tiene necesidades distintas que uno para un simple sistema de transporte.

Precisión frente a coste

El rectificado ofrece una precisión excepcional. Es ideal para aplicaciones en las que es fundamental reducir al mínimo el ruido y las vibraciones. Sin embargo, esta precisión tiene un coste más elevado.

La forja, en cambio, es rentable para grandes volúmenes. Pero carece del detalle necesario para un engranaje acabado. Casi siempre requiere procesos de mecanizado secundarios. Esto añade pasos y costes.

Impacto en el rendimiento del engranaje

El proceso de fabricación afecta directamente a las propiedades mecánicas del engranaje. El forjado alinea la estructura del grano del material, lo que aumenta la solidez y la resistencia a la fatiga.

Los procesos de mecanizado como el fresado y el conformado crean la geometría precisa de los dientes, como la perfil de evolvente15que es fundamental para una transmisión suave de la potencia. El rectificado afina este perfil hasta casi la perfección.

Según nuestras pruebas, un engranaje rectificado puede soportar mayores cargas y funcionar de forma más silenciosa que un engranaje sólo con fresa madre.

| Factor | Talladora con fresa madre | Dando forma a | Rectificado | Forja (en blanco) |

|---|---|---|---|---|

| Precisión | Bien | Bien | Excelente | Bajo |

| Velocidad | Rápido | Medio | Lento | Muy rápido |

| Coste | Medio | Medio-Alto | Alta | Bajo (por unidad) |

| Fuerza | Bien | Bien | Bien | Excelente |

Seleccionar el proceso adecuado implica un análisis detallado de estas compensaciones. Garantiza que el engranaje final funcione con fiabilidad y se ajuste a las limitaciones presupuestarias.

Elegir un método de fabricación de engranajes es una decisión crítica. Requiere equilibrar la necesidad de calidad, rendimiento y coste. Cada proceso ofrece ventajas distintas adaptadas a diferentes aplicaciones y volúmenes de producción.

¿Cómo estructuran las normas AGMA/ISO los niveles de calidad de los engranajes?

Para garantizar la coherencia, las normas cuantifican la precisión de los engranajes. No se limitan a decir "alta calidad". En su lugar, utilizan parámetros mensurables.

Esto crea un lenguaje claro para todos los implicados. Diseñadores, fabricantes e inspectores trabajan con el mismo manual.

Parámetros clave de medición

El núcleo de estas normas gira en torno a desviaciones específicas de una marcha perfecta. Las principales son el perfil, el plomo y el tono. Cada una cuenta una parte distinta de la historia de la calidad.

Lo que controlan

| Parámetro | Controla | Impacto en el rendimiento |

|---|---|---|

| Desviación del perfil | La precisión de la curva del diente (forma involuta) | Suavidad, ruido |

| Desviación de plomo | La alineación del diente a lo largo de su eje | Distribución de la carga |

| Desviación de la inclinación | La consistencia del espaciado entre dientes adyacentes | Vibración, estrés |

Comprenderlos le garantiza que podrá especificar un engranaje que satisfaga las necesidades de rendimiento sin necesidad de un exceso de ingeniería.

La cuantificación de la precisión consiste en establecer límites aceptables de error. Tanto las normas AGMA como las ISO asignan números de calidad. Un número más bajo (como ISO 4) significa tolerancias más estrictas y un engranaje más preciso. Un número más alto (como ISO 12) permite una mayor desviación.

El papel de las tolerancias

Las tolerancias son la desviación máxima admisible para cada parámetro. En el caso de un engranaje aeroespacial de alta precisión, estas tolerancias pueden ser de unos pocos micrómetros. Se trata de un margen de error muy pequeño.

En PTSMAKE utilizamos MMC de alta resolución para verificar estos valores. Mapeamos cada diente para asegurarnos de que está dentro de la banda de tolerancia especificada. Estos datos son fundamentales para garantizar la calidad.

De la especificación a la producción

Un diseñador especifica un nivel de calidad, como AGMA Q10. A continuación, lo traducimos en tolerancias específicas a nivel de micras para nuestros procesos de mecanizado CNC y tallado de engranajes. Cada paso de fabricación se controla para cumplir estos objetivos.

Este proceso garantiza que el engranaje final funcione exactamente según lo previsto. Elimina las conjeturas y la subjetividad. Cada pieza del engranaje debe cumplir estos estrictos criterios, incluida su desviación compuesta total e incluso la desviación compuesta específica. tolerancia de flancos16 para cada superficie dental.

Comparación simplificada de tolerancias

A continuación se muestra cómo pueden variar las tolerancias en función de los niveles de calidad. Tenga en cuenta que los valores reales dependen del tamaño del engranaje y de otros factores.

| Nivel de calidad | Tolerancia relativa del perfil | Tolerancia relativa de inclinación |

|---|---|---|

| Alta precisión (ISO 5) | ± 5 µm | ± 4 µm |

| Uso general (ISO 8) | ± 12 µm | ± 10 µm |

| Baja precisión (ISO 11) | ± 30 µm | ± 25 µm |

Esta estructura facilita las compras. Usted compra un componente definido por datos medibles y repetibles.

Las normas AGMA e ISO cuantifican la precisión de los engranajes mediante parámetros específicos como el perfil, el avance y la desviación del paso. Este sistema de niveles de calidad numerados y tolerancias definidas garantiza una comunicación clara y una fabricación coherente, lo que permite un aprovisionamiento preciso para cualquier aplicación.

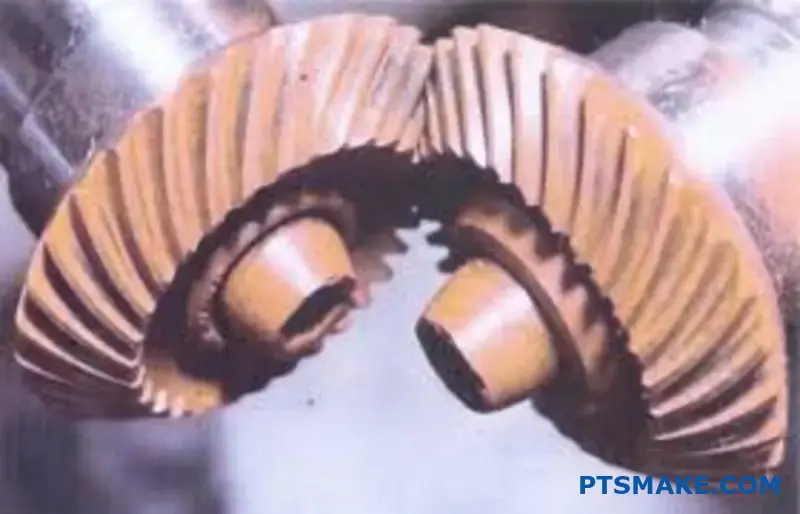

¿Cuáles son los distintos tipos de fallos de los engranajes?

Para resolver un problema, primero hay que entenderlo. El fallo de un engranaje no es diferente. Identificar el modo de fallo es el primer paso para diagnosticar la causa raíz. Esto ayuda a prevenir futuros problemas.

Vamos a desglosar los tipos de fallos más comunes. Piense en esto como la construcción de su base de diagnóstico. Cada modo cuenta una historia diferente sobre la vida del engranaje.

Fatiga de flexión

Se trata de un fallo clásico. El resultado es la rotura de un diente por la raíz. Suele producirse por cargas elevadas repetidas. La grieta empieza siendo pequeña y crece con el tiempo.

Fatiga superficial

Esto afecta a la superficie del diente del engranaje. No rompe todo el diente. En su lugar, se desprenden pequeños trozos. Esto se conoce como picaduras o desconchados.

Una rápida comparación puede ayudar a aclararlo:

| Modo de fallo | Ubicación | Causa | Resultado |

|---|---|---|---|

| Fatiga de flexión | Raíz del diente | Tensión por flexión repetitiva | Rotura completa del diente |

| Fatiga superficial | Superficie dental | Estrés por contacto repetitivo | Picaduras, desconchados |

Comprender los principales modos de fallo es sólo el principio. Los detalles dentro de cada categoría revelan más sobre las condiciones de funcionamiento. Tenemos que profundizar un poco más.

Explorar los distintos tipos de desgaste

El desgaste es una pérdida gradual de material. Es diferente de la fractura repentina de la fatiga. Ocurre lentamente a lo largo de muchos ciclos.

Desgaste abrasivo

Esto ocurre cuando partículas duras se deslizan contra la superficie del engranaje. Piense en ello como si fuera papel de lija. Estas partículas pueden ser contaminantes del lubricante o restos de otras piezas. Rayan y ranuran el flanco del diente.

Desgaste adhesivo

Esto ocurre cuando las superficies de los dientes de los engranajes se deslizan bajo presión. Los picos microscópicos, o asperidades17pueden soldarse entre sí. Al girar los engranajes, estas soldaduras se rompen, arrastrando material de una superficie a otra.

Comprender las rozaduras

El gripado es una forma grave de desgaste adhesivo. Suele estar causado por la rotura de la película lubricante entre los dientes. Esto provoca un contacto directo entre metales, una elevada fricción y soldaduras localizadas. El resultado es una textura superficial áspera y desgarrada.

En PTSMAKE, gestionamos estos riesgos mediante una selección precisa de los materiales y controles del acabado superficial.

| Tipo de fallo | Mecanismo clave | Indicación visual |

|---|---|---|

| Desgaste abrasivo | Arañazos por partículas duras | Líneas finas, surcos |

| Desgaste adhesivo | Microsoldadura y desgarro | Transferencia de material, gripado |

| Rozaduras | Fallo del lubricante, adherencia grave | Parches ásperos, rasgados y descoloridos |

Es fundamental reconocer los cuatro principales modos de fallo de los engranajes. Se trata de la fatiga por flexión, la fatiga superficial, el desgaste y el gripado. Cada uno de ellos tiene causas y signos visuales distintos, que orientan estrategias eficaces de solución de problemas y prevención.

¿Cómo las distintas disposiciones de las marchas crean relaciones de velocidad específicas?

Las distintas disposiciones de engranajes son el corazón del diseño mecánico. Nos permiten controlar la velocidad y el par con precisión. Todo es cuestión de matemáticas detrás de los dientes.

La relación entre los engranajes determina el resultado final. Comprender esto es clave para construir maquinaria eficiente. Veamos los tipos principales.

Trenes de engranajes sencillos

Un tren de engranajes simple consiste en dos engranajes engranados. La relación es sencilla: el número de dientes del engranaje conducido dividido por el engranaje conductor.

| Dientes del engranaje conductor | Dientes del engranaje accionado | Relación de velocidad |

|---|---|---|

| 20 | 40 | 2:1 |

| 15 | 60 | 4:1 |

Sistemas compuestos y epicicloidales

Los sistemas más complejos, como los trenes de engranajes compuestos y epicicloidales, ofrecen mayor flexibilidad. Permiten reducciones de velocidad mucho mayores en un espacio compacto.

Para conseguir el rendimiento deseado, manipulamos el número de dientes y las configuraciones. El objetivo es conseguir el equilibrio perfecto de velocidad y par para la aplicación. Es un concepto fundamental en ingeniería.

Comprender las configuraciones del tren de engranajes

Un tren de engranajes simple es la configuración más básica. Consta de una rueda motriz y una rueda conducida. Si se necesita una gran reducción de velocidad, el engranaje conducido se convierte en un engranaje masivo. Esto suele ser poco práctico.

Los trenes de engranajes compuestos resuelven este problema. Utilizan varios pares de engranajes en ejes comunes. Esto permite multiplicar las relaciones de transmisión. El resultado es una reducción significativa de la velocidad en un espacio físico mucho menor. A menudo utilizamos esta configuración en proyectos de PTSMAKE que requieren un par elevado.

La complejidad de los trenes de engranajes epicicloidales

Los trenes de engranajes epicicloidales o planetarios son más complejos pero increíblemente versátiles. Tienen un engranaje "sol" central. A su alrededor giran varios engranajes planetarios. Un "anillo" exterior engrana con los planetas.

Esta disposición permite alcanzar relaciones de transmisión muy elevadas. Es posible obtener diferentes rendimientos manteniendo uno de los componentes inmóvil. Esta reducción de la velocidad se traduce en un aumento significativo del par, lo que se conoce como Ventaja mecánica18. Es una potente herramienta para aplicaciones avanzadas.

| Tipo de tren de engranajes | Característica principal | Caso de uso común |

|---|---|---|

| Simple | Accionamiento directo | Maquinaria básica |

| Compuesto | Multiplicación de ratios | Reductores industriales |

| Epicicloide | Ratios elevados, compactos | Transmisiones automáticas |

Es fundamental comprender las disposiciones de los engranajes, como los trenes simples, compuestos y epicicloidales. Al manipular el número de dientes y las configuraciones, podemos controlar con precisión la velocidad, el par y la ventaja mecánica resultante para satisfacer los requisitos de diseño específicos de cualquier aplicación.

¿Cómo se realiza un cálculo básico de diseño de un tren de engranajes?

Un cálculo básico del diseño de un tren de engranajes sigue un flujo de trabajo claro. Se trata de un proceso sistemático, no de conjeturas. Todo comienza con la comprensión de sus necesidades específicas para la aplicación.

El flujo de trabajo principal

En primer lugar, hay que definir los requisitos de entrada y salida. Esto incluye la velocidad, el par y las limitaciones de espacio. Estos parámetros son la base. A continuación, se seleccionan los tipos de engranajes y los materiales adecuados. Por último, debe realizar los cálculos preliminares de tamaño.

| Fase de diseño | Objetivo clave |

|---|---|

| 1. Requisitos | Definir velocidad, par y espacio. |

| 2. Selección | Elija el tipo de engranaje y el material. |

| 3. Dimensionamiento | Calcular las dimensiones iniciales del engranaje. |

Este enfoque estructurado le garantiza el cumplimiento eficaz de los objetivos de rendimiento.

Desglose de los pasos del cálculo

El éxito de un diseño depende de que se tengan en cuenta todos los detalles desde el principio. Cada paso se basa en el anterior, por lo que la precisión es clave a lo largo de todo el proceso.

Definición de requisitos

Su primera tarea consiste en definir claramente los parámetros operativos. ¿Cuál es la velocidad de entrada del motor? ¿Cuál es el par de salida necesario para la carga? Estas cifras dictan todas las decisiones posteriores en el diseño del tren de engranajes. Equivocarse conduce al fracaso.

Selección del tipo de engranaje y el material

A continuación, se selecciona el tipo de engranaje. La elección depende de factores como la orientación del eje y las necesidades de eficiencia. En nuestros proyectos de PTSMAKE, orientamos a los clientes en la selección de materiales. El acero es ideal para engranajes mecanizados CNC de alto par. Los polímeros son ideales para engranajes más silenciosos moldeados por inyección. El objetivo es equilibrar rendimiento, coste y facilidad de fabricación. El sitio Ratio de contacto19 también es un factor crítico.

Cálculos preliminares de tamaño

Una vez establecidos los requisitos y la selección, puede empezar a dimensionar. Esto implica calcular la relación de transmisión para lograr el cambio de velocidad deseado. También se determina el número de dientes y el diámetro de paso de cada engranaje. Estos cálculos proporcionan el plano inicial para la fabricación.

| Tipo de engranaje | Aplicación común | Ventaja principal |

|---|---|---|

| Engranaje recto | Transmisión de potencia sencilla | Fácil de fabricar |

| Engranaje helicoidal | Transmisiones de automóviles | Funcionamiento suave y silencioso |

| Engranaje cónico | Transferencia de potencia en ángulo recto | Cambia la dirección de la potencia |

| Engranaje helicoidal | Altos índices de reducción | Capacidad de autobloqueo |

Un flujo de trabajo estructurado de diseño de engranajes transforma los requisitos en un componente funcional. Este proceso, desde la definición de la velocidad y el par hasta los cálculos iniciales, garantiza que el tren de engranajes final funcione de forma fiable y cumpla todas las especificaciones desde el principio.

¿Qué pasos hay que seguir para especificar las tolerancias de los engranajes?

La especificación de las tolerancias de los engranajes comienza con las normas industriales. Debe recurrir a marcos como AGMA o ISO. Estas normas proporcionan un número de calidad.

Este número sirve de abreviatura. Define la precisión global de la marcha.

Selección de un número de calidad

Un número más alto significa tolerancias más estrictas. Por ejemplo, Q12 podría ser para una herramienta eléctrica comercial. Q8 es para aplicaciones más exigentes. Es un equilibrio entre las necesidades de rendimiento y el presupuesto.

Definición de tolerancias en los planos

Una vez seleccionado un número de calidad, tradúzcalo. Especifique las tolerancias geométricas clave en su plano de fabricación.

| Tipo de tolerancia | Función controlada |

|---|---|

| Runout | Concentricidad de los dientes respecto al eje |

| Error de perfil | Desviación de la forma ideal del diente |

| Error de cabeceo | Distancia entre dientes adyacentes |

De este modo, el fabricante sabe exactamente qué debe producir.

Utilizar normas como AGMA 2015 o ISO 1328 es la base. Estos documentos son exhaustivos. Pueden resultar abrumadores. La clave está en centrarse en lo que importa para su aplicación específica. No sobreespecifique.

Equilibrio entre costes y prestaciones

Un error frecuente es elegir un número de calidad superior al necesario. Esto aumenta considerablemente los costes de fabricación. Cada paso adelante en la calidad puede aumentar el coste, a veces exponencialmente.

En PTSMAKE, a menudo orientamos a nuestros clientes en este sentido. Les ayudamos a encontrar el punto óptimo. Nos aseguramos de que el equipo funcione de forma fiable sin gastos innecesarios.

Del número de calidad a los controles específicos

Un número de calidad es un buen punto de partida. Pero para aplicaciones críticas, no es suficiente. Debe especificar las tolerancias individuales en el plano. Esto elimina cualquier ambigüedad para el fabricante.

Por ejemplo, en lugar de limitarse a indicar "AGMA Q10", puede definir límites específicos para el perfil del diente, el avance y la excentricidad. También puede especificar el error compuesto total20que da una buena idea de la calidad funcional del equipo.

Este enfoque detallado le proporciona un mayor control. Garantiza que se dé prioridad a los aspectos más críticos de la geometría del engranaje durante la fabricación y la inspección.

| Estándar | Región primaria | Escala de calidad |

|---|---|---|

| AGMA | Norteamérica | 3T-Q15 (Cuanto más alto, mejor) |

| ISO | Internacional | 1-12 (Cuanto más bajo, mejor) |

| DIN | Alemania | 1-12 (Cuanto más bajo, mejor) |

Comprender estas diferencias es vital a la hora de trabajar con socios internacionales.

Especificar las tolerancias de los engranajes implica utilizar las normas AGMA/ISO para elegir un número de calidad. Esta elección debe equilibrar el rendimiento con el coste. A continuación, debe traducirse en tolerancias geométricas específicas en el plano de fabricación para garantizar la claridad y lograr el resultado funcional deseado.

¿Cómo se analizan las fuerzas sobre ejes y cojinetes?

Analizar las fuerzas de un engranaje es vital. Comienza con un diagrama de cuerpo libre (FBD). Este sencillo esquema representa visualmente todas las fuerzas que actúan sobre el eje.

El propósito de un diagrama de cuerpo libre

Un FBD aísla un componente. Muestra todas las fuerzas y momentos externos. Esta claridad es el primer paso para realizar cálculos precisos. Evita errores de diseño críticos.

Identificar las fuerzas clave

Debemos identificar tres fuerzas principales. Estas fuerzas se originan en la interacción de los engranajes.

| Tipo de fuerza | Dirección | Impacto |

|---|---|---|

| Tangencial | Tangente al círculo primitivo | Transmite el par |

| Radial | Hacia el centro del eje | Empuja los ejes |

| Axial | A lo largo del eje del árbol | Crea cargas de empuje |

Cálculo de las fuerzas en la malla del engranaje

Una vez que tenga su FBD, el siguiente paso es el cálculo. Cada componente de fuerza tiene una fórmula específica. La fuerza tangencial es la más sencilla. Es simplemente el par dividido por el radio de paso. Esta fuerza realiza el trabajo real.

La fuerza radial actúa para separar los engranajes. Se calcula utilizando el ángulo de presión. Esta fuerza carga directamente los rodamientos, provocando su flexión. La selección adecuada de los rodamientos depende de su cálculo exacto.

Consideraciones sobre la fuerza axial

La fuerza axial, o de empuje, está presente en los engranajes helicoidales y cónicos. Es un componente de la Fuerza resultante21 empujando a lo largo del eje del árbol. Esta fuerza requiere rodamientos axiales o rodamientos de contacto angular como apoyo.

Ignorar esta fuerza puede provocar un fallo rápido del rodamiento. En proyectos anteriores de PTSMAKE, hemos visto fracasar diseños porque en el análisis inicial se pasaron por alto las cargas axiales de un engranaje helicoidal.

Combinar las fuerzas

Las fuerzas son vectores. Deben combinarse para obtener la carga total sobre los rodamientos. Esta carga total determina el tamaño y el tipo de rodamiento necesarios.

| Fuerza | Influencia primaria | Variable clave de cálculo |

|---|---|---|

| Tangencial (Ft) | Transmisión de par | Par (T) |

| Radial (Fr) | Carga portante | Ángulo de presión (φ) |

| Axial (Fa) | Carga de empuje | Ángulo de la hélice (ψ) |

Nuestro equipo de ingenieros suele ayudar a los clientes en este análisis. Nos aseguramos de que las piezas fabricadas funcionen de forma fiable con las cargas calculadas. Esta colaboración es clave para el éxito.

La creación de un diagrama de cuerpo libre es esencial. Ayuda a visualizar y cuantificar las fuerzas tangenciales, radiales y axiales del engranaje. Este análisis preciso garantiza la selección adecuada de ejes y rodamientos, evitando fallos prematuros de los componentes y asegurando la fiabilidad del sistema.

¿Cómo se prepara un engranaje para su montaje y ensamblaje?

Un engranaje perfectamente mecanizado sólo es tan bueno como su instalación. Una preparación adecuada es la clave de la fiabilidad y el rendimiento. Evita fallos prematuros y garantiza un funcionamiento sin problemas.

Los cuatro pilares de la preparación

Desglosemos los pasos esenciales. Cada uno de ellos es fundamental para un ajuste seguro y una larga vida útil. No se trata sólo de montaje, sino de ingeniería de precisión. Garantiza que el sistema funcione según lo previsto.

| Paso | Propósito |

|---|---|

| Limpieza | Eliminar todos los contaminantes |

| Inspección | Verificar las especificaciones y el estado |

| Calefacción | Consigue un ajuste por contracción seguro |

| Alineación | Garantizar un mallado y un funcionamiento correctos |

Profundización en los procedimientos de premontaje

En nuestros proyectos en PTSMAKE, tratamos la preparación con la misma precisión que nuestro mecanizado CNC. Un pequeño descuido aquí puede acarrear grandes problemas más adelante. Analicemos cada etapa con más detalle.

Limpieza a fondo

En primer lugar, limpie el engranaje y el eje. Utilice un disolvente sin residuos para eliminar todo el aceite, la grasa y los revestimientos protectores. Cualquier partícula extraña puede comprometer el ajuste. Incluso una pequeña viruta metálica puede causar daños importantes con el tiempo.

Inspección detallada

A continuación, inspeccione todas las dimensiones críticas. Compruebe el diámetro interior, el chavetero y el perfil de los dientes del engranaje comparándolos con los planos técnicos. Utilice calibres, micrómetros y galgas. Busque rebabas o muescas producidas por el transporte o la manipulación. Deben eliminarse cuidadosamente antes de continuar.

Calentamiento controlado para ajustes por contracción

Para los ajustes por contracción, el calentamiento es esencial. El proceso utiliza dilatación térmica22 para agrandar temporalmente el orificio del engranaje. Esto permite que se deslice sobre el eje para un ajuste de interferencia apretado después del enfriamiento. El sobrecalentamiento puede arruinar el temple del engranaje y las propiedades del material.

| Método de calentamiento | Pros | Contras |

|---|---|---|

| Calentador de inducción | Calentamiento rápido, uniforme y seguro | Mayor coste inicial del equipo |

| Horno | Bueno para varias piezas | Proceso de calentamiento más lento |

| Baño de aceite | Distribución uniforme del calor | Desordenado, peligro potencial de incendio |

Alineación de precisión

Por último, la alineación correcta no es negociable. Utilice herramientas como relojes comparadores y niveles de precisión. Debe asegurarse de que el engranaje esté perfectamente perpendicular al eje. La desalineación es una de las principales causas de ruido, vibraciones y desgaste excesivo.

Una preparación meticulosa es fundamental para cualquier instalación de engranajes. Seguir procedimientos estrictos de limpieza, inspección, calentamiento controlado y alineación precisa garantiza el rendimiento y la fiabilidad del conjunto a largo plazo. Saltarse estos pasos no es una opción para obtener resultados de alta calidad.

¿Cómo equilibrar rendimiento, coste y fabricabilidad?

Veamos una decisión del mundo real. Un cliente necesitaba un engranaje específico para un nuevo proyecto de robótica. Tenían dos opciones principales.

Un engranaje de alta precisión o uno más barato. Se trata de una disyuntiva habitual.

Las dos opciones de marcha

Les ayudamos a evaluar ambas opciones. Una era un engranaje de acero mecanizado por CNC. La otra era un engranaje de POM moldeado por inyección. Las diferencias eran significativas.

He aquí un rápido desglose de la comparación inicial:

| Característica | Alta precisión (acero CNC) | Menor coste (POM moldeado) |

|---|---|---|

| Coste unitario | Alta | Bajo (a escala) |

| Precisión | Muy alta | Bien |

| Plazos de entrega | Moderado | Largo (utillaje) |

Esta sencilla tabla ayudó a enmarcar las principales disyuntivas.

Profundizar en la aplicación

La elección no depende sólo de las especificaciones. Se trata de la función específica del equipo. ¿Qué lugar ocupa en el producto final?

Preguntamos al cliente: ¿Es para la articulación principal del brazo robótico? ¿O es para una función interna no crítica? La respuesta lo cambia todo.

Rendimiento frente a "suficientemente bueno

El engranaje de acero de alta precisión ofrecía una durabilidad excepcional. Tenía un mínimo contragolpe23que era crucial para la precisión posicional del robot.

El engranaje moldeado era mucho más barato en grandes volúmenes. También era más ligero y silencioso. Sin embargo, sus tolerancias eran más laxas. No soportaba las mismas cargas.

En PTSMAKE guiamos a nuestros clientes en este proceso. Les ayudamos a definir qué significa realmente "rendimiento" para su aplicación. A menudo, "suficientemente bueno" es la opción de ingeniería más inteligente. Ahorra dinero y simplifica la fabricación.

Comparemos las métricas de rendimiento críticas de las que hemos hablado.

| Métrica de rendimiento | Alta precisión (acero CNC) | Menor coste (POM moldeado) |

|---|---|---|

| Capacidad de carga | Excelente | Moderado |

| Resistencia al desgaste | Excelente | Bien |

| Ruido operativo | Moderado | Bajo |

| Peso | Pesado | Luz |

Al final, el cliente eligió el engranaje CNC para las juntas primarias y el engranaje moldeado para otros sistemas internos. Este enfoque híbrido equilibró las necesidades de todo el proyecto.

Este estudio demuestra la importancia del contexto. La elección del mejor engranaje depende de su función específica. Equilibrar coste, rendimiento y fabricabilidad exige comprender claramente los verdaderos requisitos de la aplicación, no limitarse a perseguir las especificaciones más altas.

¿Cómo se seleccionan los engranajes no estándar para una aplicación personalizada?

¿Qué ocurre cuando un equipo estándar no funciona? Se trata de un problema habitual en las aplicaciones personalizadas con limitaciones específicas.

Hay que ir más allá del catálogo. Esto significa definir parámetros personalizados para crear una solución especializada. Los ajustes clave suelen implicar el ángulo de presión y el desplazamiento del perfil.

| Parámetro | Engranaje estándar | Equipo a medida |

|---|---|---|

| Diseño | Uso general | Aplicación específica |

| Restricciones | Limitado | Flexible |

| Rendimiento | Aceptable | Optimizado |

Este enfoque garantiza que su equipo funcione a la perfección, incluso cuando se enfrenta a requisitos de diseño difíciles.

Los engranajes estándar están hechos para los escenarios habituales. Fallan cuando las aplicaciones exigen algo más. Esto puede deberse a limitaciones de espacio, necesidades de par elevado o requisitos de funcionamiento silencioso. Un engranaje estándar es un compromiso, no una solución especializada.

Por qué las marchas estándar se quedan cortas

En PTSMAKE nos encontramos a menudo con este problema. Un cliente puede necesitar un sistema de engranajes para un brazo robótico compacto. Un engranaje estándar podría ser demasiado grande o no lo bastante resistente. Otro proyecto podría requerir un engranaje con holgura mínima para un equipo de medición de precisión.

| Restricción | Equipamiento estándar | Solución a medida |

|---|---|---|

| Espacio reducido | Demasiado voluminoso | Perfil de diente modificado |

| Carga elevada | Propenso al fracaso | Mayor ángulo de presión |

| Bajo nivel de ruido | Vibra | Corte helicoidal, ajuste fino |

Definición de parámetros personalizados

Para resolver estos problemas, ajustamos la geometría fundamental del engranaje. Esto nos permite crear un engranaje perfecto para el trabajo.

Modificación del ángulo de presión

Podemos modificar el ángulo de presión. Un ángulo más alto suele dar como resultado un diente más fuerte. Sin embargo, también puede aumentar la tensión en los cojinetes. Un ángulo más bajo ofrece un funcionamiento más suave y silencioso, pero un dentado más débil. La elección depende totalmente de la prioridad de la aplicación.

Aplicación del cambio de perfil

También utilizamos cambio de perfil24. Esta técnica modifica la posición del diente del engranaje con respecto a su centro. Nos permite ajustar la distancia central entre dos engranajes. También es crucial para evitar el destalonado en engranajes con pocos dientes, lo que aumenta su resistencia.

Cuando los engranajes estándar no pueden satisfacer sus limitaciones específicas, es esencial definir parámetros personalizados. Ajustando elementos como el ángulo de presión y el desplazamiento del perfil, creamos un engranaje perfectamente optimizado para su aplicación específica, garantizando un rendimiento y una fiabilidad superiores.

¿Cómo evitar fallos catastróficos de los engranajes mediante un diseño proactivo?

Para cualquier aplicación crítica, un enfoque reactivo es una receta para el desastre. Debemos construir una filosofía de diseño integral desde la base. No se trata de una simple lista de comprobación.

Es una mentalidad proactiva. Se centra en tres pilares fundamentales. Estos pilares trabajan juntos para maximizar la fiabilidad de cada sistema de engranajes.

| Pilar de diseño | Foco principal |

|---|---|

| Funciones a prueba de fallos | Diseñar para un fallo elegante y predecible. |

| Selección de materiales | Elegir materiales que superen las exigencias operativas. |

| Plan de validación | Comprobación rigurosa de todos los supuestos del diseño. |

Esta estrategia garantiza que nos anticipemos a los problemas. Diseñamos soluciones antes de que se produzcan sobre el terreno.

Una mirada más profunda a la filosofía del diseño