Los defectos en la fundición de metales cuestan millones a los fabricantes cada año. Las piezas no superan las inspecciones de calidad, los plazos de entrega se retrasan y las relaciones con los clientes se resienten cuando los procesos de fundición salen mal.

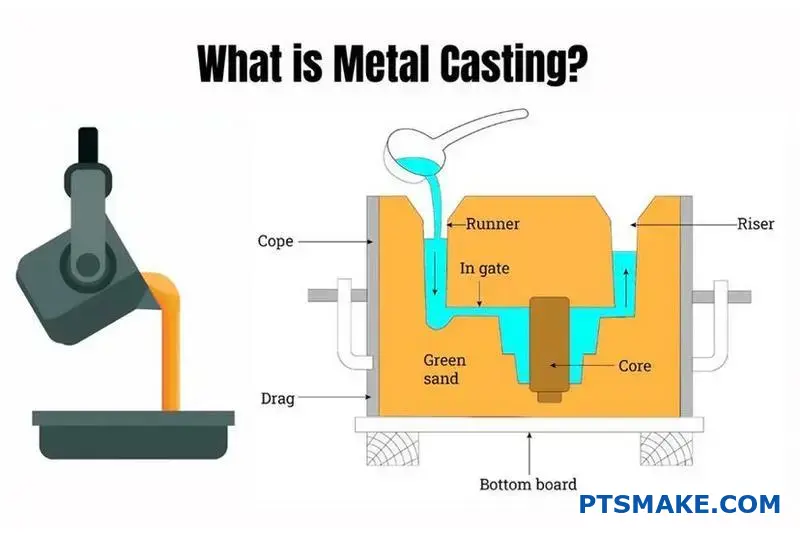

La fundición de metales es un proceso de fabricación en el que se vierte metal fundido en la cavidad de un molde para crear piezas. Esta guía abarca 14 procesos clave, selección de materiales, prevención de defectos y estrategias de optimización de costes para ayudarle a conseguir resultados uniformes y de alta calidad desde el prototipo hasta la producción.

Durante mis años en PTSMAKE, he trabajado con ingenieros que necesitaban soluciones prácticas para los retos de la fundición. Esta guía desglosa procesos complejos en pasos prácticos que puede aplicar inmediatamente para mejorar sus operaciones de fundición y reducir errores costosos.

¿Cuáles son los principales procesos de fundición de metales y sus criterios de selección?

Elegir el proceso de fundición de metales adecuado es fundamental. Esta decisión afecta directamente a la calidad, el coste y el plazo de entrega de la pieza final. Es un paso fundamental para el éxito.

A menudo ayudamos a nuestros clientes a elegir. Comparemos tres métodos principales para simplificar su decisión.

Un vistazo a los procesos de fundición de machos

La fundición en arena, la fundición a la cera perdida y la fundición a presión son opciones populares. Cada una tiene una finalidad distinta.

| Proceso | Lo mejor para | Complejidad |

|---|---|---|

| Fundición en arena | Piezas grandes, poco volumen | Bajo |

| Fundición a la cera perdida | Formas complejas, alto acabado | Alta |

| Fundición a presión | Gran volumen, precisión | Medio |

Evaluación de los principales criterios de selección

Seleccionar el método adecuado requiere un examen detallado de las necesidades específicas de su proyecto. Desglosemos los factores más importantes.

Compatibilidad de materiales

La fundición en arena funciona con casi cualquier metal. Esto incluye el acero y el hierro a alta temperatura. La fundición a presión se limita a aleaciones no ferrosas como el aluminio y el zinc. La fundición a presión ofrece un buen término medio.

Volumen y coste de producción

La fundición a presión tiene unos costes iniciales de utillaje elevados. Pero ofrece el menor coste por pieza para grandes volúmenes. La fundición en arena es barata para prototipos o volúmenes bajos. El utillaje es barato. La fundición a la cera perdida se sitúa en un punto intermedio.

Aquí es donde se equilibra la inversión inicial con el ahorro de producción a largo plazo. Un problema común en todos los procesos son los vacíos internos, o porosidad1, Si no se controla, puede afectar a la integridad de las piezas y aumentar el porcentaje de piezas desechadas.

Tamaño y acabado de la pieza

Para piezas muy grandes, la fundición en arena suele ser la única opción. La fundición a la cera perdida es excelente para crear piezas pequeñas y complejas con un excelente acabado superficial, lo que reduce la necesidad de mecanizado secundario.

Organicemos esto en una matriz de decisión. Esto te ayudará a visualizar las compensaciones.

| Criterios | Fundición en arena | Fundición a la cera perdida | Fundición a presión |

|---|---|---|---|

| Elección del material | Muy ancho | Ancho | Limitada (no ferrosa) |

| Volumen de producción | Bajo a medio | Bajo a medio | Alta |

| Tamaño de la pieza | Grande | Pequeña a mediana | Pequeña a mediana |

| Acabado superficial | Áspero | Excelente | De bueno a excelente |

| Coste unitario (gran volumen) | Alta | Medio | Bajo |

Elegir el proceso de fundición de metales adecuado implica un compromiso. Debe encontrar un equilibrio entre material, volumen, tamaño, acabado y coste. Esta matriz de decisión proporciona un punto de partida claro para evaluar la fundición en arena, a la cera perdida y a presión para su aplicación específica.

¿Cuál es la familia de aleaciones de fundición de metales ferrosos más comunes?

Las aleaciones ferrosas son los caballos de batalla de la fundición de metales. Se trata principalmente de materiales a base de hierro.

Sus propiedades dependen en gran medida del contenido de carbono y de su forma. Trabajamos principalmente con cuatro tipos comunes.

Se trata de fundiciones de hierro gris, hierro dúctil, hierro maleable y acero. Cada una tiene una resistencia única. Esto las hace adecuadas para diferentes trabajos. Elegir la correcta es clave.

La fundición de metales ferrosos ofrece una amplia gama de opciones. Cada aleación sirve para un propósito específico, y hacer la selección correcta es fundamental para el rendimiento y el coste.

Gray Iron: el campeón de la maquinabilidad

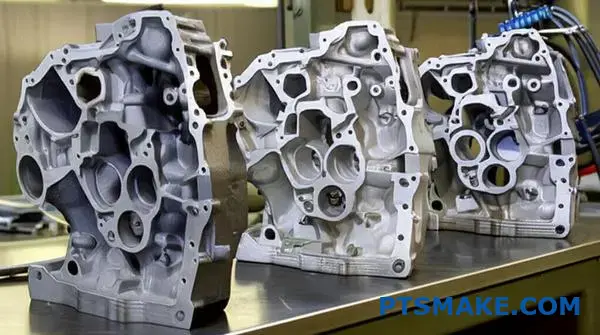

La fundición gris contiene carbono en forma de escamas de grafito. Esta estructura, aunque la hace quebradiza, proporciona una excelente amortiguación de las vibraciones y una maquinabilidad superior. Es una opción rentable para piezas como los bloques de motor.

Fundición dúctil: resistencia y flexibilidad

La fundición dúctil supone una mejora significativa de la tenacidad. Un tratamiento especial modifica su estructura de carbono. La diferencia clave radica en su morfología del grafito2. El carbono se forma en esferas, no en escamas. El resultado es una mayor resistencia y ductilidad, muy parecida a la del acero. Es ideal para piezas duraderas como cigüeñales y tuberías de agua.

Fundición de hierro maleable y acero

La fundición maleable se fabrica mediante tratamiento térmico, lo que le confiere una buena ductilidad. Las piezas fundidas de acero ofrecen la mayor solidez y resistencia al desgaste. Son perfectas para aplicaciones sometidas a grandes esfuerzos, como las válvulas industriales.

He aquí una rápida comparación de nuestra experiencia en PTSMAKE.

| Tipo de aleación | Resistencia a la tracción | Ductilidad | Maquinabilidad | Aplicación típica |

|---|---|---|---|---|

| Hierro gris | Bajo | Muy bajo | Excelente | Bases de máquinas |

| Hierro dúctil | Alta | Medio | Bien | Tubos, cigüeñales |

| Hierro maleable | Medio | Alta | Muy buena | Componentes de automoción |

| Fundición de acero | Muy alta | Alta | Feria | Válvulas, engranajes |

Elegir la aleación ferrosa adecuada es un acto de equilibrio. Hay que sopesar la resistencia, la ductilidad, la maquinabilidad y el coste. La fundición gris es fácil de trabajar, mientras que el acero ofrece la máxima resistencia. La mejor elección depende de sus necesidades concretas de ingeniería y presupuesto.

¿Cuál es la familia de aleaciones de fundición de metales no férreos más comunes?

Las aleaciones no ferrosas son la columna vertebral de la fabricación moderna. Ofrecen una amplia gama de propiedades sin los problemas de peso y corrosión del hierro. Veamos las principales familias.

Aleaciones de aluminio

Son conocidos por su ligereza y su resistencia a la corrosión. Son perfectos para piezas aeroespaciales y de automoción en las que reducir el peso es fundamental.

Aleaciones de cobre

Este grupo incluye los latones y los bronces. Se valoran por su excelente conductividad eléctrica y resistencia. Piense en componentes eléctricos y herrajes marinos.

Aleaciones de zinc

Las aleaciones de zinc destacan en la fundición de metales. Ofrecen una gran precisión dimensional y son ideales para crear piezas complejas y detalladas, como engranajes y herrajes decorativos.

| Familia de aleaciones | Ventaja principal | Industria típica |

|---|---|---|

| Aluminio | Ligero | Aeroespacial |

| Cobre | Conductividad | Electrónica |

| Zinc | Colabilidad | Automoción |

Elegir la aleación adecuada es algo más que escoger una propiedad. Implica equilibrar el rendimiento, el coste y los requisitos de fabricación. En PTSMAKE guiamos a nuestros clientes en esta decisión a diario.

Profundizar en la selección de aleaciones

El aluminio es ligero, pero su resistencia no puede compararse con la de algunas aleaciones de cobre. Es ideal para carcasas, pero no para engranajes sometidos a grandes esfuerzos. El cobre ofrece mayor resistencia y conductividad. Sin embargo, es mucho más denso y suele costar más, lo que repercute en el precio final de la pieza.

Las aleaciones de zinc proporcionan un detalle fantástico en la fundición a presión. Permiten obtener paredes finas y formas complejas directamente del molde. Esto reduce a menudo la necesidad de mecanizado secundario. Sin embargo, su menor resistencia a la fluencia hace que no sean adecuadas para aplicaciones de alta temperatura.

También hay que tener en cuenta cómo interactúan estas aleaciones con otros materiales. Esto evita problemas como corrosión galvánica3 en el montaje final. El entorno en el que se utilizará la pieza desempeña un papel fundamental.

| Propiedad | Aleaciones de aluminio | Aleaciones de cobre | Aleaciones de zinc |

|---|---|---|---|

| Densidad (g/cm³) | ~2.7 | ~8.9 | ~7.1 |

| Resistencia a la corrosión | Excelente | De bueno a excelente | Bien |

| Conductividad eléctrica | Bien | Excelente | Bien |

| Fluidez de la fundición a presión | Bien | Feria | Excelente |

Hemos tratado las principales familias de metales no férreos: aluminio, cobre y zinc. Cada una tiene ventajas únicas en cuanto a peso, conductividad y moldeabilidad. La elección ideal depende de las necesidades específicas de su aplicación y del equilibrio entre rendimiento, realidades de fabricación y coste global del proyecto.

¿Cuál es el panorama de las operaciones de acabado posteriores a la colada?

Una vez que la pieza sale del molde, su viaje no ha terminado. Aquí es donde comienza el acabado posterior a la fundición. Se trata de una secuencia crítica de operaciones.

Cada paso transforma la pieza fundida en bruto en un componente funcional. Este flujo de trabajo garantiza que el producto final cumpla las especificaciones exactas.

El flujo de trabajo estándar posterior al casting

He aquí un flujo típico que seguimos. Pasa de la eliminación en bruto a gran escala al ajuste fino y la verificación.

| Escenario | Objetivo principal |

|---|---|

| Shakeout/Knockout | Separación de la pieza fundida del molde. |

| Extracción del bebedero | Recorte del material sobrante. |

| Limpieza de superficies | Eliminación de residuos de cal y arena. |

| Tratamiento térmico | Modificación de las propiedades mecánicas. |

| Inspección final | Verificación de la calidad y las especificaciones. |

Este proceso estructurado es esencial para obtener resultados coherentes.

Una mirada más profunda a cada etapa

Comprender la finalidad de cada etapa ayuda a aclarar su importancia. Según mi experiencia, saltarse o precipitarse en alguna de las fases suele provocar problemas de calidad en el futuro. Es una cadena en la que cada eslabón es importante para la pieza final de fundición.

Separación inicial y eliminación de material bruto

Los primeros pasos son de fuerza bruta. La sacudida separa violentamente el molde de arena de la pieza fundida. Después, retiramos los bebederos, las canalizaciones verticales y las compuertas. Se trata de canales que permiten que fluya el metal fundido.

| Método de extracción | Lo mejor para | Consideraciones clave |

|---|---|---|

| Serrar | Cortes grandes y rectos | Rápido para la eliminación a granel |

| Rectificado | Formas complejas, acabado | Más preciso pero más lento |

| Cizalla | Materiales frágiles | Puede inducir estrés |

Afinar la superficie y las propiedades

Una vez eliminado el exceso, nos centramos en el refinamiento. El granallado limpia la superficie, dándole un acabado uniforme. Esto es crucial para posteriores revestimientos o mecanizados.

El tratamiento térmico altera la estructura interna de la pieza. microestructura4. Este proceso puede aumentar la dureza, mejorar la ductilidad o aliviar las tensiones internas creadas durante la fundición. Es un paso muy técnico pero vital para el rendimiento.

Garantía de calidad final

Por último, todas las piezas se someten a inspección. Esto incluye comprobaciones dimensionales con MMC, inspección visual y, en ocasiones, ensayos no destructivos (END). Esta es nuestra promesa final en PTSMAKE de que la pieza es exactamente lo que el cliente pidió.

El flujo de trabajo posterior a la colada es un proceso sistemático. Comienza con una limpieza a fondo, como el sacudido y la eliminación de bebederos. A continuación, se pasa al perfeccionamiento mediante granallado y tratamiento térmico, y se concluye con una rigurosa inspección final para garantizar la calidad.

¿Cuáles son los tratamientos térmicos habituales para las piezas moldeadas metálicas y por qué?

Los tratamientos térmicos no son universales. Cada proceso altera con precisión la estructura interna de una pieza fundida. Esto nos ayuda a conseguir propiedades específicas para el producto final.

Utilizamos principalmente tres métodos comunes. Son el recocido, la normalización y el temple con revenido.

Objetivos clave del tratamiento

Cada método tiene una finalidad distinta. Comprender sus objetivos es clave para producir una pieza que funcione como se espera.

| Tratamiento | Objetivo principal | Resultado |

|---|---|---|

| Recocido | Alivio del estrés, suavizante | Maquinabilidad mejorada |

| Normalización | Refinamiento del grano | Mayor fuerza |

| Temple | Endurecimiento | Alta dureza y resistencia |

Este sencillo desglose guía nuestro proceso de selección inicial.

Profundicemos en el funcionamiento de cada proceso. El objetivo final es siempre modificar la microestructura de la pieza fundida. Así se consiguen las propiedades mecánicas deseadas para la aplicación final, lo que garantiza la fiabilidad y el rendimiento.

Recocido: El aliviador del estrés

El recocido es como un botón de reinicio para el metal. Calentamos la pieza fundida, la mantenemos a una temperatura específica y luego la enfriamos muy lentamente dentro del horno.

Este enfriamiento lento permite realinear la estructura interna, aliviando las tensiones internas del proceso de fundición. También ablanda el metal y mejora su ductilidad. En PTSMAKE lo utilizamos a menudo para mejorar la mecanizabilidad de piezas complejas, lo que reduce el desgaste de las herramientas.

Normalizar: Afinar la estructura

El normalizado comienza como el recocido, pero el proceso de enfriamiento es diferente. En lugar de enfriarse lentamente en el horno, la pieza se enfría al aire.

Este enfriamiento más rápido crea una estructura de grano más fino y uniforme. El metal fundido resultante es más resistente y ligeramente más duro que el recocido. Proporciona un excelente equilibrio entre resistencia y tenacidad para muchas aplicaciones.

Temple y revenido: Lo último en potencia

Para obtener la máxima dureza y resistencia, utilizamos el temple. La pieza fundida se calienta hasta que su estructura se transforma en austenita5. Luego se enfría rápidamente en un líquido como agua o aceite. Este proceso crea un material muy duro pero quebradizo.

Para reducir esta fragilidad, realizamos un segundo paso: el revenido. Recalentamos la pieza a una temperatura más baja y precisa. Este paso aumenta su tenacidad.

| Temperatura de revenido | Dureza | Dureza |

|---|---|---|

| Bajo | Muy alta | Bajo |

| Medio | Alta | Medio |

| Alta | Medio | Alta |

Este tratamiento en dos pasos ofrece un rendimiento superior para piezas sometidas a grandes esfuerzos.

Estos tratamientos son herramientas de fabricación esenciales. El recocido ablanda el metal para facilitar el mecanizado. El normalizado proporciona una resistencia equilibrada. El temple y el revenido crean la combinación definitiva de alta dureza y tenacidad para aplicaciones exigentes de fundición de metales.

¿Cómo se diseña una pieza para su fabricación (DFM) en fundición de metales?

Para agilizar la DFM en la fundición de metales, siempre recurro a una práctica lista de comprobación. Convierte la compleja teoría en pasos sencillos y prácticos. No se trata solo de evitar errores.

Se trata de crear un camino eficiente desde el diseño hasta la producción. La lista de comprobación se centra en cuatro áreas críticas. Se trata de los radios, los ángulos de desmoldeo, el grosor de pared y la línea de apertura.

Elementos clave de la lista de comprobación DFM

He aquí un sencillo desglose de los principios básicos de cualquier diseño de fundición metálica. Prestar atención a estos principios ahorra mucho tiempo y dinero más adelante.

| Elemento de diseño | Objetivo principal |

|---|---|

| Radios generosos | Evitar las concentraciones de tensión |

| Ángulos de calado | Permiten extraer fácilmente la pieza del molde |

| Espesor de pared uniforme | Garantizar un enfriamiento uniforme, evitar defectos |

| Línea de separación | Simplificar el utillaje, mejorar el acabado |

Una lista de comprobación mantiene su diseño basado en la realidad de la fabricación. Cada punto aborda un modo de fallo común en la fundición de metales. Veamos por qué estos elementos son tan importantes.

Radios y puntos de tensión

Las esquinas internas afiladas son un problema importante. Crean zonas de concentraciones de tensiones6, que pueden provocar grietas durante el enfriamiento o bajo carga. Al añadir radios generosos, se distribuye esta tensión sobre un área mayor, reforzando la pieza de forma significativa.

Ángulos de tiro para facilitar la expulsión

Un ángulo de desmoldeo es una ligera conicidad aplicada a las caras verticales. Sin él, resulta difícil extraer la pieza del molde. Esto puede dañar tanto la pieza como el costoso molde. Incluso un pequeño ángulo de 1-2 grados marca una gran diferencia.

La importancia del grosor de la pared

El metal fundido debe enfriarse uniformemente. Si una sección es mucho más gruesa que otra, se enfriará más lentamente. Esto crea tensiones internas y defectos como porosidad o puntos calientes. Mantener un espesor de pared uniforme es una de las formas más eficaces de garantizar una fundición sólida y fiable. En PTSMAKE, guiamos a nuestros clientes para lograr este equilibrio de forma eficaz.

Una comparación pone de relieve el impacto:

| Elección del diseño | Buenas prácticas DFM | Malas prácticas de DFM |

|---|---|---|

| Esquinas | Redondeado con radios grandes | Ángulos agudos de 90 grados |

| Paredes | Grosor uniforme | Cambios bruscos de grosor |

| Caras verticales | Ángulo de inclinación de 1-3°. | Calado 0° (paredes rectas) |

| Línea de separación | Colocado en un plano simple | Colocado a través de características complejas |

Una sólida lista de comprobación DFM no es negociable para el éxito. Centrarse en los radios, los ángulos de desmoldeo, la uniformidad de las paredes y la colocación de las líneas de apertura es la solución a los problemas más comunes y costosos de la fundición de metales, lo que garantiza un proceso de producción más fluido.

¿Cómo se selecciona el proceso de fundición de metales adecuado para un nuevo producto?

Tomar la decisión correcta puede parecer complejo. Pero un marco estructurado lo simplifica todo. Se trata de hacer las preguntas adecuadas en el orden correcto.

Empezamos por los no negociables. Son los parámetros fijos de su proyecto. Actúan como el primer filtro, el más importante.

La aleación elegida y el tamaño físico de la pieza son las principales limitaciones. Eliminan inmediatamente determinados procesos de fundición de metales, lo que reduce considerablemente sus opciones desde el principio.

| No negociable | Impacto en la selección de procesos |

|---|---|

| Tipo de aleación | Determina el punto de fusión requerido y la compatibilidad. |

| Tamaño/Peso de la pieza | Descarta los procesos con limitaciones de tamaño. |

Una vez filtrados los aspectos no negociables, el siguiente paso consiste en sopesar las compensaciones clave. Aquí es donde entran en juego sus objetivos empresariales.

Ecuación entre el coste de las herramientas y el de las piezas

El volumen de producción previsto es el factor más importante. Influye directamente en su estrategia de costes. ¿Va a fabricar 100 piezas o 100.000?

Para volúmenes reducidos, suele ser mejor un proceso con bajo coste de utillaje, como la fundición en arena. El coste por pieza puede ser mayor, pero la inversión inicial es mínima.

Para grandes volúmenes de producción, invertir en utillajes más caros para fundición a presión o por inversión merece la pena. Esto reduce drásticamente el coste por pieza a largo plazo. El diseño del Sistema de compuertas7 es fundamental para mantener la coherencia.

Adecuación de los requisitos a las capacidades

Por último, debe ajustar las necesidades técnicas de su diseño a lo que puede ofrecer cada proceso.

Acabado superficial y tolerancias

¿Su pieza requiere una superficie lisa y lista para usar? ¿O va a someterse a un mecanizado posterior? La fundición a la cera perdida ofrece un acabado excelente, mientras que la fundición en arena es mucho más rugosa.

Del mismo modo, tenga en cuenta sus requisitos de tolerancia. La fundición inyectada puede mantener tolerancias muy ajustadas, lo que es esencial para ensamblajes complejos. En nuestros proyectos de PTSMAKE, utilizamos una sencilla matriz para ayudar a los clientes a visualizar estas compensaciones finales.

| Proceso | Coste de utillaje | Coste unitario de la pieza | Tolerancias típicas |

|---|---|---|---|

| Fundición en arena | Bajo | Alta | Suelto |

| Fundición a la cera perdida | Alta | Medio | Estrecha |

| Fundición a presión | Muy alta | Bajo | Muy ajustado |

Un marco sólido para la toma de decisiones empieza por los aspectos no negociables, como la aleación y el tamaño. A continuación, hay que sopesar los costes de utillaje y los costes unitarios en función del volumen de producción. Por último, debe ajustar las capacidades del proceso a sus requisitos específicos de tolerancia y acabado superficial.

¿Cómo se prepara una estimación básica de costes para una fundición de metal?

Convertir los conocimientos técnicos en sentido empresarial es crucial. La mejor manera de hacerlo es con un modelo de costes detallado. Siempre recomiendo utilizar una hoja de cálculo sencilla.

Este enfoque desglosa todos los gastos. Garantiza que no se pase nada por alto.

Principales categorías de costes

Su modelo debe incluir varios componentes básicos. Estos constituyen la base de su estimación.

| Categoría de costes | Descripción |

|---|---|

| Materias primas | Metal, aleaciones, arena, aglutinantes. |

| Energía | Coste de fundir el metal. |

| Trabajo | Tareas de moldeado, vertido y acabado. |

| Herramientas | Costes del patrón y de la caja de machos. |

| Sobrecarga | Gastos de fábrica y administrativos. |

Esta estructura hace que su estimación de costes de fundición de metales sea clara y manejable.

Convertir los datos técnicos en información financiera

Una buena hoja de cálculo hace algo más que enumerar costes. Le ayuda a comprender su impacto. Cada partida relaciona un requisito técnico con un valor concreto en dólares.

Por ejemplo, un diseño más complejo aumenta los costes de mano de obra. La elección de una aleación específica afecta directamente a los gastos en materias primas. Esta claridad es vital para la toma de decisiones.

En proyectos anteriores de PTSMAKE, hemos visto cómo los costes de utillaje pueden ser engañosos si no se gestionan adecuadamente. Repartir este coste entre el volumen de producción previsto, un proceso conocido como amortización8, El coste por pieza es más exacto.

Ejemplo de desglose detallado de costes

| Factor | Base de cálculo | Impacto en el coste |

|---|---|---|

| Coste del material | Peso por pieza x Precio por kg | Directo y variable |

| Coste laboral | Horas por pieza x Tasa horaria | Directo y variable |

| Amortización de herramientas | Coste total de la herramienta / Total de piezas | Fijo por pieza |

| Sobrecarga | % de mano de obra o tiempo de máquina | Indirectos y fijos |

Esta vista detallada le ayuda a identificar los principales generadores de costes. Así podrá centrar sus esfuerzos de optimización donde más importan. Un modelo preciso evita sorpresas posteriores.

Una hoja de cálculo de costes estructurada es indispensable. Transforma detalles técnicos complejos en un mapa financiero claro que le permite tomar decisiones estratégicas con conocimiento de causa para sus proyectos de fundición de metales y le garantiza un mejor control presupuestario.

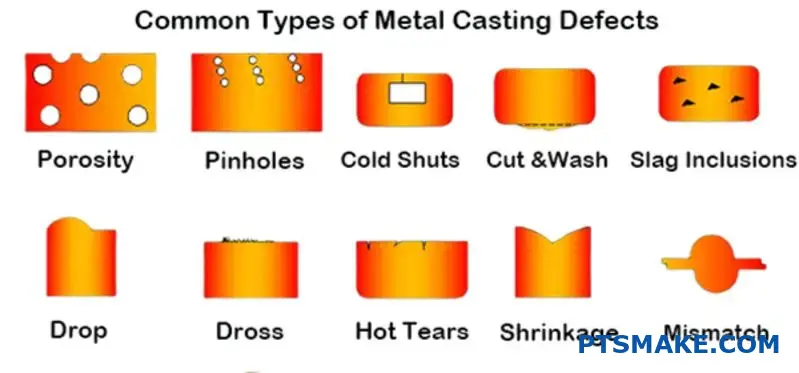

¿Cómo se soluciona un defecto común en la fundición de metales?

Abordemos un dolor de cabeza habitual en la fundición de metales: la porosidad por contracción. Su solución requiere un enfoque estructurado, no conjeturas. Se trata de encontrar metódicamente la causa raíz.

Empezamos con un diagrama de causas y efectos. Esta herramienta nos ayuda a hacer una lluvia de ideas y a visualizar todas las fuentes potenciales del defecto. Proporciona un camino claro hacia la solución.

En el caso de la contracción, las causas suelen remontarse a la forma en que el metal fundido alimenta el molde. Un elevador de tamaño insuficiente o una temperatura de colada elevada son causas frecuentes.

| Causa potencial | Categoría |

|---|---|

| Elevador inadecuado | Diseño |

| Alta temperatura de vertido | Proceso |

| Mala ventilación | Moho |

Basándonos en esto, podemos proponer una acción clara. Por ejemplo, aumentar la altura de la contrahuella en 15% para mejorar la alimentación de la colada.

Profundicemos en esta solución estructurada. El diagrama de espina de pescado es nuestra herramienta principal. Divide el problema en partes manejables: Hombre, Máquina, Material y Método. Esta revisión sistemática nos impide pasar por alto un factor crítico.

En proyectos anteriores de PTSMAKE, hemos comprobado que documentar cada variable es crucial. En el caso de la porosidad por contracción, las categorías ‘Método’ y ‘Material’ suelen ser las que ocultan los problemas. Por ejemplo, una temperatura de vertido elevada puede crear gradientes térmicos que provoquen vacíos.

Aquí es donde la comprensión Contracción volumétrica9 es esencial. A medida que el metal pasa de líquido a sólido, su volumen disminuye. El elevador debe actuar como un depósito, alimentando metal fundido a la colada para compensar esta reducción.

Si el tubo ascendente se solidifica antes que la pieza principal, no puede hacer su trabajo. Esto es lo que crea el defecto. Tras el análisis, podríamos determinar que un aumento de 15% en la altura de la contrahuella proporcionará suficiente material para resolverlo.

Pero, ¿cómo sabemos que la solución ha funcionado? Producimos un nuevo lote de prueba. Después lo verificamos con métodos no destructivos, como la inspección por rayos X.

| Método de verificación | Propósito |

|---|---|

| Inspección por rayos X | Detectar huecos internos de forma no destructiva. |

| Seccionado y pulido | Confirmar visualmente la ausencia de porosidad. |

| Medición de la densidad | Comparar la densidad de la pieza con el estándar del material. |

Este proceso basado en datos proporciona una confirmación clara. Valida nuestra solución y afina nuestros estándares para futuros trabajos de fundición de metales.

Para solucionar el problema de la porosidad por contracción, utilizamos un diagrama de espina de pescado para identificar las causas fundamentales, como un tubo ascendente de tamaño insuficiente. Aplicamos una solución concreta, como aumentar la altura del tubo ascendente, y comprobamos su eficacia con métodos como la inspección por rayos X y el seccionamiento.

¿Cómo optimizar un proceso de fundición de metales para reducir costes?

Maximizar el rendimiento es una forma directa de reducir costes. Piense en ello como un simple ratio. Comparamos el peso de la pieza final con el metal total vertido.

Cada trozo de metal que no está en el producto final es un coste. Esto incluye las compuertas y los sistemas de elevación necesarios para el proceso.

Nuestro objetivo es reducir el tamaño de estos sistemas. Pero debemos hacerlo sin sacrificar la calidad. Reducir la tasa de desechos también es crucial para mejorar su cuenta de resultados.

Un mayor rendimiento significa menos material desperdiciado y una producción más eficiente.

| Métrica | Antes de la optimización | Después de la optimización |

|---|---|---|

| Total de metal vertido | 15 kg | 13 kg |

| Peso final de colada | 10 kg | 10 kg |

| Porcentaje de rendimiento | 66.7% | 76.9% |

Mejorar el rendimiento en la fundición de metales requiere un enfoque detallado. Va más allá de verter menos metal. Se trata de diseñar todo el sistema para que sea eficiente.

Equilibrio entre las barreras y los riesgos

El sistema de entrada y salida es esencial. Guía el metal fundido hasta la cavidad del molde y alimenta la pieza fundida mientras se enfría. Así se evitan los defectos causados por contracción volumétrica10.

Sin embargo, este sistema se retira tras la fundición y se convierte en chatarra. Hay que volver a fundirlo, lo que consume energía y tiempo.

La clave es la optimización. Un sistema demasiado grande desperdicia mucho material. Un sistema demasiado pequeño puede provocar defectos como la porosidad, lo que aumenta la tasa de desechos.

En PTSMAKE utilizamos software de simulación. Esto nos ayuda a diseñar las entradas y salidas más eficaces para cada pieza. Minimiza el desperdicio de material y garantiza una fundición sólida.

Reducir la tasa de chatarra

Las piezas desechadas suponen una pérdida total de material, energía y mano de obra. Identificar las causas de los desechos es el primer paso para reducirlos. Un control coherente del proceso es vital.

| Tasa de chatarra | Coste por 1000 unidades |

|---|---|

| 5% | Coste de referencia |

| 3% | Ahorro significativo |

| 1% | Eficiencia óptima |

Según nuestras pruebas, incluso una pequeña reducción de la chatarra puede suponer un importante ahorro de costes en una tirada de producción.

Maximizar el rendimiento de la fundición es una estrategia que consta de dos partes. En primer lugar, hay que diseñar de forma inteligente las entradas y salidas para reducir el desperdicio de material. En segundo lugar, reforzar los controles del proceso para reducir drásticamente la tasa de desechos. Esto reduce directamente los costes y aumenta la eficiencia global en cualquier operación de fundición de metales.

Dada una fundición de metal fallida, ¿cómo se realiza un análisis de fallos?

Un fallo en una pieza de fundición puede paralizar un proyecto. Para solucionarlo, se necesita algo más que una conjetura. Se necesita un procedimiento formal.

Un enfoque sistemático garantiza que se encuentre la verdadera causa raíz. Así se evita repetir los mismos costosos errores.

El proceso en cinco pasos

He aquí un sencillo desglose del proceso que seguimos en PTSMAKE. Pasa de la observación inicial a una solución final eficaz.

| Paso | Acción |

|---|---|

| 1 | Fallo de documentos |

| 2 | Recopilar datos |

| 3 | Analizar el defecto |

| 4 | Hipótesis de forma |

| 5 | Aplicar la corrección |

Este método estructurado es clave para resolver problemas complejos de fundición.

Por qué es crucial un procedimiento formal

Sin un procedimiento formal, los equipos suelen sacar conclusiones precipitadas. Un análisis estructurado evita esto al forzar un enfoque basado en datos. Se trata de construir un caso, no solo de detectar una grieta.

Pasos 1 y 2: Construir los cimientos

En primer lugar, documéntalo todo. Tome fotos claras y anote la ubicación del fallo. A continuación, recopile todos los datos de producción. Esto incluye los registros de fusión, los resultados de las pruebas de arena y los parámetros de la máquina. Estos datos proporcionan el contexto necesario para un verdadero análisis. En nuestros proyectos anteriores, estos datos han revelado a menudo variaciones ocultas del proceso.

Etapas 3, 4 y 5: Del análisis a la acción

A continuación, analice el defecto en sí. Esto puede implicar una inspección visual, seccionar la pieza o un análisis más profundo. análisis metalúrgico11. Basándose en todas las pruebas, se forma una hipótesis lógica sobre la causa principal. No se trata de una suposición, sino de una conclusión fundamentada. Por último, propones y aplicas un plan de medidas correctoras para evitar que se repita.

La comparación de los enfoques deja claras las ventajas.

| Enfoque adivinatorio | Procedimiento sistemático |

|---|---|

| Saca conclusiones precipitadas | Reúne primero todos los datos disponibles |

| Se basa en la opinión | Basado en pruebas y análisis |

| Soluciona los síntomas | Resuelve la causa de fondo |

| A menudo se repiten los fracasos | Previene futuros problemas |

Un proceso formal convierte un problema en una oportunidad de aprendizaje, reforzando su control de calidad general.

Un procedimiento formal, paso a paso, no es negociable para un análisis de fallos eficaz. Hace que su equipo pase sistemáticamente de adivinar el problema a aplicar una solución validada, garantizando la fiabilidad a largo plazo de sus componentes de fundición metálica.

¿Cómo se adapta un proceso a una aleación nueva y desconocida?

Adaptar un proceso a una nueva aleación no es una conjetura. Requiere un plan estructurado de investigación y desarrollo. Este plan le servirá de hoja de ruta hacia el éxito.

Empiece por la ficha técnica

En primer lugar, obtenga la ficha técnica de la aleación. Este documento es su principal fuente de información. Le indica las propiedades fundamentales del material.

Parámetros clave de la ficha técnica

Estos datos iniciales son fundamentales. Evita errores importantes incluso antes de iniciar el proceso de fundición de metal.

| Parámetro | Importancia |

|---|---|

| Punto de fusión | Establece la base de la temperatura de calentamiento. |

| Fluidez | Influye en el llenado del molde y la captura de detalles. |

| Contracción | Dicta el diseño de la contrahuella y la compuerta. |

Estos datos constituyen un sólido punto de partida.

De la teoría a la práctica

La hoja de datos proporciona una base teórica. Pero la fabricación en el mundo real siempre tiene variables. Por eso pasamos a las pruebas a pequeña escala. Salva la distancia entre el papel y la producción.

Realización de vaciados de prueba a pequeña escala

En PTSMAKE siempre realizamos vertidos de prueba. Este paso no es negociable en el caso de materiales desconocidos. Creamos moldes pequeños y sencillos para observar el comportamiento de la aleación. Esto minimiza el riesgo y el desperdicio de material.

Estas pruebas nos ayudan a ajustar las variables críticas del proceso. Analizamos cómo fluye y se solidifica la aleación. Esto revela sus verdaderas características en nuestras condiciones específicas. Prestamos especial atención a posibles defectos causados por problemas como un flujo deficiente o un exceso de fluidez. contracción dendrítica12.

Ajuste de las variables clave

Ajustamos metódicamente una variable cada vez. Esto ayuda a aislar su efecto en la calidad final de la pieza. Es un enfoque sistemático de la resolución de problemas en la fabricación.

| Variable | Objetivo de ajuste |

|---|---|

| Temperatura de vertido | Optimizar la fluidez sin provocar porosidad del gas. |

| Sistema de compuertas | Garantiza un llenado completo del molde sin turbulencias. |

| Risering | Compensar la contracción para evitar huecos. |

Basándonos en los resultados de nuestras pruebas, podemos ampliar la producción con confianza. Esta fase de I+D garantiza el éxito de nuestra primera producción. Es un paso fundamental en cualquier operación fiable de fundición de metales.

Es esencial contar con un sólido plan de I+D. Empiece por la ficha técnica de la aleación para obtener conocimientos teóricos. A continuación, utilice vaciados de prueba a pequeña escala para perfeccionar las variables del proceso. Este enfoque estructurado minimiza los riesgos y garantiza la preparación para la producción.

¿Cómo pasar de un prototipo de fundición a la producción en serie?

Ampliar un prototipo de éxito no consiste únicamente en aumentar la cantidad. Requiere un cambio estratégico completo. Los métodos que funcionaron para una o diez piezas fracasarán para diez mil.

Del prototipo al utillaje de producción

Los utillajes para prototipos suelen fabricarse con materiales más blandos y rápidos de mecanizar. Esto está muy bien para las pruebas iniciales. Pero no durarán para la producción en serie. Los patrones de producción duraderos son esenciales para la fabricación de grandes volúmenes.

| Tipo de herramienta | Vida útil (ciclos) | Material | Lo mejor para |

|---|---|---|---|

| Prototipo | 10 - 1,000 | Acero blando, aluminio | Validación, bajo volumen |

| Producción | 100,000+ | Acero endurecido | Producción en serie |

Adoptar la automatización

Los procesos manuales introducen variaciones. Para escalar eficazmente, debe automatizar tareas repetitivas como la mezcla de arena, el moldeo y el vertido. La automatización garantiza la coherencia y la velocidad.

Los principales retos de la ampliación

La transición de un prototipo a la producción en serie presenta varios obstáculos clave. Se pasa de un proceso flexible y práctico a un sistema rígido y controlado. Ignorar estos retos puede dar lugar a problemas de calidad y sobrecostes presupuestarios.

Mejora de su utillaje

Los utillajes provisionales para prototipos no pueden soportar las presiones de la producción continua. A menudo guiamos a nuestros clientes en esta transición. Les ayudamos a invertir en utillaje de acero templado diseñado para cientos de miles de ciclos. Este coste inicial es crucial para la fiabilidad a largo plazo en cualquier proceso de producción. fundición de metal operación.

Automatización inteligente

La automatización es algo más que sustituir mano de obra. Se trata de crear un proceso repetible. Los sistemas automatizados de mezcla de arena y moldeo eliminan los errores humanos. Esto mejora directamente la consistencia entre piezas. El objetivo es minimizar variabilidad del proceso13 para garantizar que cada pieza cumple las especificaciones.

Establecimiento de controles de procesos

No se puede controlar lo que no se mide. La implantación del Control Estadístico de Procesos (CEP) no es negociable para el escalado. Esto implica la supervisión en tiempo real de variables clave.

| Parámetro controlado | Por qué es fundamental |

|---|---|

| Temperatura de fusión | Afecta a la fluidez y a la estructura final del grano. |

| Velocidad de vertido | Impacta en el llenado del molde y en la posibilidad de defectos. |

| Tasa de enfriamiento | Determina las propiedades mecánicas finales. |

| Arena Humedad | Controla la resistencia del molde y el acabado superficial. |

El seguimiento de estos datos nos permite predecir y prevenir los defectos antes de que se produzcan. De este modo, la calidad se mantiene alta y los índices de rechazo bajos.

Pasar de un prototipo a la producción en serie requiere un cambio estratégico hacia herramientas duraderas, automatización de procesos y sólidos controles estadísticos. Estos elementos se combinan para garantizar una calidad constante, un alto rendimiento y el éxito a largo plazo de su producto.

¿Cómo resolver un defecto recurrente que no admite soluciones sencillas?

Cuando un defecto se repite una y otra vez, es hora de dejar de adivinar. Las pruebas simples de un factor por vez suelen fallar. No pueden descubrir interacciones complejas entre las variables del proceso.

Necesitamos un método más potente y estructurado. Aquí es donde entra en juego la resolución avanzada de problemas.

Adoptar un enfoque sistemático

El diseño de experimentos (DOE) es un método estadístico que utilizamos. Nos ayuda a probar sistemáticamente múltiples factores a la vez. Este método es mucho más eficaz que el de ensayo y error.

Simple Fix vs. DOE

| Método | Acérquese a | Resultado |

|---|---|---|

| Arreglo sencillo | Cambiar una variable | A menudo se pierden interacciones |

| DOE | Modificar varias variables | Identifica los factores clave |

Cuando se enfrenta a un defecto persistente en la fundición de metal, no basta con realizar simples ajustes. La temperatura de colada por sí sola puede no ser la causa principal. El problema puede deberse a una combinación de factores.

Por eso recurrimos al diseño de experimentos (DOE). Cambia las reglas del juego. El DOE nos permite variar simultáneamente varios parámetros del proceso. Esto revela cómo interactúan entre sí.

Identificación de interacciones críticas

Imagine que tiene un problema recurrente de porosidad. La causa podría ser la temperatura de vertido, la composición de la arena o la cantidad de inoculación. Cambiarlas una a una es lento y puede no llevar a ninguna parte.

Con el DOE, podemos probar diferentes combinaciones de forma estructurada. Este enfoque nos permite identificar estadísticamente los factores más significativos. En proyectos anteriores de PTSMAKE, a menudo utilizamos un enfoque estructurado como un matriz ortogonal14 para diseñar estos experimentos de forma eficiente.

Ejemplo de factores DOE

| Factor | Nivel 1 (Bajo) | Nivel 2 (Alto) |

|---|---|---|

| Temp. de vertido. | 1400°C | 1450°C |

| Aglutinante de arena % | 3% | 5% |

| Inoculación | 0.1% | 0.2% |

Este análisis estadístico apunta directamente a la causa raíz. Muestra qué combinación de ajustes elimina definitivamente el defecto, ahorrando tiempo y recursos.

Cuando las soluciones sencillas fallan, es esencial un enfoque sistemático como el Diseño de Experimentos. Va más allá de las conjeturas y utiliza los datos para descubrir interacciones complejas y ofrecer una solución fiable y permanente a los defectos recurrentes.

Desbloquee las soluciones perfectas de fundición de metales con PTSMAKE

¿Listo para llevar su proyecto de fundición de metal desde el concepto hasta una producción impecable? Póngase en contacto con PTSMAKE para obtener un presupuesto personalizado. Nuestro equipo de expertos le ayudará a superar retos, optimizar costes y ofrecer resultados precisos, independientemente del sector o la complejidad del diseño. Envíe su consulta hoy mismo.

Obtenga más información sobre cómo identificar y prevenir este defecto de fundición común para garantizar la calidad y fiabilidad de las piezas. ↩

Aprenda cómo la forma del carbono dentro del hierro cambia drásticamente sus propiedades mecánicas. ↩

Comprender cómo los metales distintos pueden causar corrosión acelerada cuando están en contacto eléctrico. ↩

Aprenda cómo influye la estructura interna del grano en el rendimiento y la durabilidad de sus piezas finales. ↩

Explore el papel fundamental de esta fase de alta temperatura en la transformación de las propiedades del acero. ↩

Aprenda cómo los puntos de tensión pueden comprometer la integridad estructural y la vida útil de sus componentes de fundición. ↩

Descubra cómo afecta este diseño de canal a la integridad final de la pieza y a la calidad de la superficie. ↩

Descubra cómo repartir los costes de utillaje a lo largo de la vida de un proyecto mejora la precisión financiera y la toma de decisiones. ↩

Haga clic para comprender cómo cambia la densidad del metal durante el enfriamiento y cómo influye en la calidad de la fundición. ↩

Aprenda cómo esta propiedad fundamental de los metales refrigerantes influye directamente en el diseño de los sistemas de fundición y en la integridad de la pieza final. ↩

Descubra las técnicas científicas utilizadas para examinar las propiedades de los metales y descubrir las causas ocultas de los fallos. ↩

Aprenda cómo se forman las estructuras cristalinas y por qué son fundamentales para la resistencia y la integridad de las piezas. ↩

Descubra cómo el control de este factor garantiza una calidad constante y reduce los residuos de producción. ↩

Descubra cómo esta herramienta estadística simplifica los experimentos complejos y le ayuda a encontrar las causas más rápidamente. ↩