¿Le cuesta encontrar el material adecuado para aplicaciones exigentes en las que los plásticos estándar fallan? Muchos ingenieros se enfrentan a retos cuando los componentes deben soportar temperaturas extremas, productos químicos o tensiones mecánicas. Los plásticos tradicionales simplemente no resisten, lo que provoca fallos frecuentes en las piezas y costosas sustituciones.

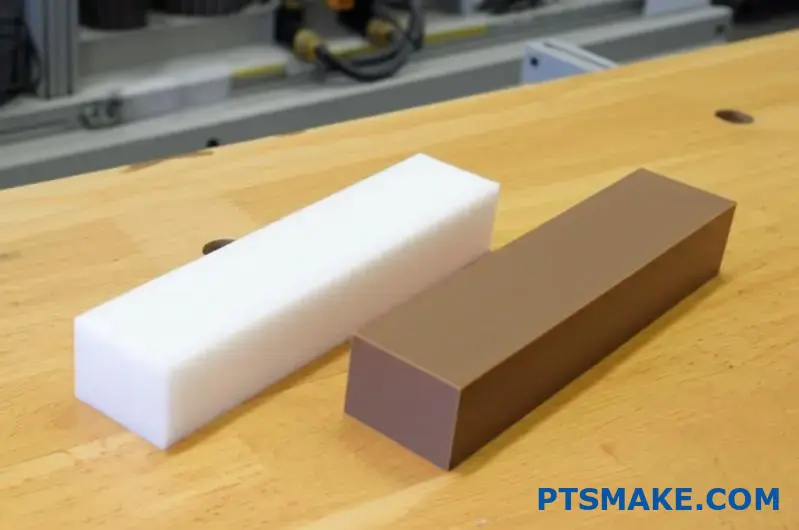

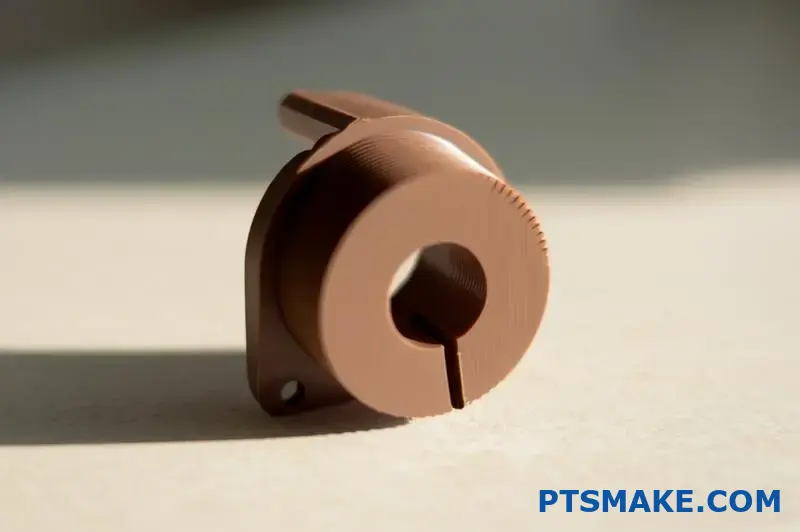

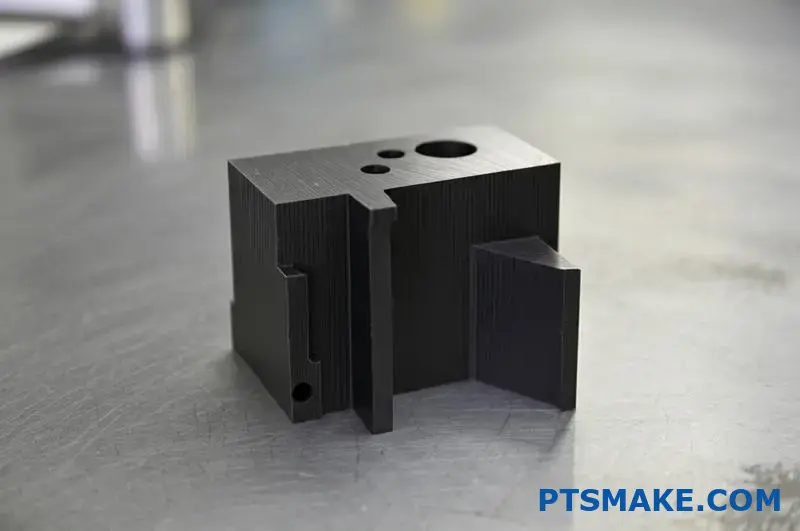

El mecanizado de PEEK es el proceso de corte, taladrado y conformado de material de polieteretercetona (PEEK) con máquinas CNC. Este termoplástico de alto rendimiento ofrece una excepcional resistencia térmica de hasta 480 °F, una extraordinaria resistencia química y una fuerza comparable a la de algunos metales.

He trabajado con innumerables clientes que se han pasado al mecanizado de PEEK para sus componentes críticos. Los resultados hablan por sí solos: piezas más duraderas, mejor rendimiento en entornos difíciles y ciclos de mantenimiento reducidos. Si se está preguntando si el PEEK podría ser la solución para su aplicación, siga leyendo para descubrir las propiedades únicas y las técnicas de mecanizado que hacen que este material sea tan valioso en la fabricación de precisión.

¿Es mejor el PEEK que el Delrin para el mecanizado?

¿Alguna vez se ha encontrado en medio de un dilema a la hora de elegir material, dudando entre PEEK y Delrin para su proyecto de ingeniería crítico? Cuando el rendimiento es importante y el fracaso no es una opción, elegir el plástico equivocado puede provocar un desgaste prematuro, paradas de los equipos y costosos rediseños.

Mientras que el PEEK ofrece una resistencia superior a la temperatura (hasta 480°F), una estabilidad química excepcional y una mayor resistencia, el Delrin (POM) ofrece una mejor mecanizabilidad, estabilidad dimensional y un coste inferior. La "mejor" elección depende totalmente de los requisitos específicos de su aplicación y de sus limitaciones presupuestarias.

Entender el PEEK y el Delrin: Diferencias fundamentales

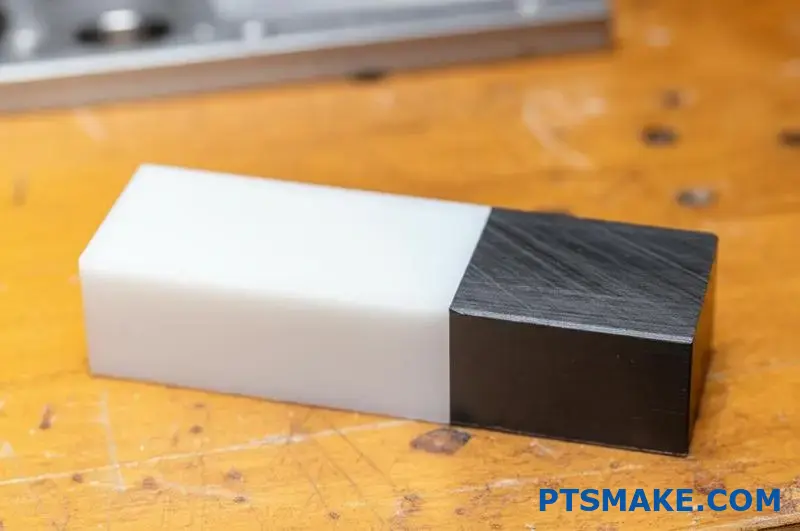

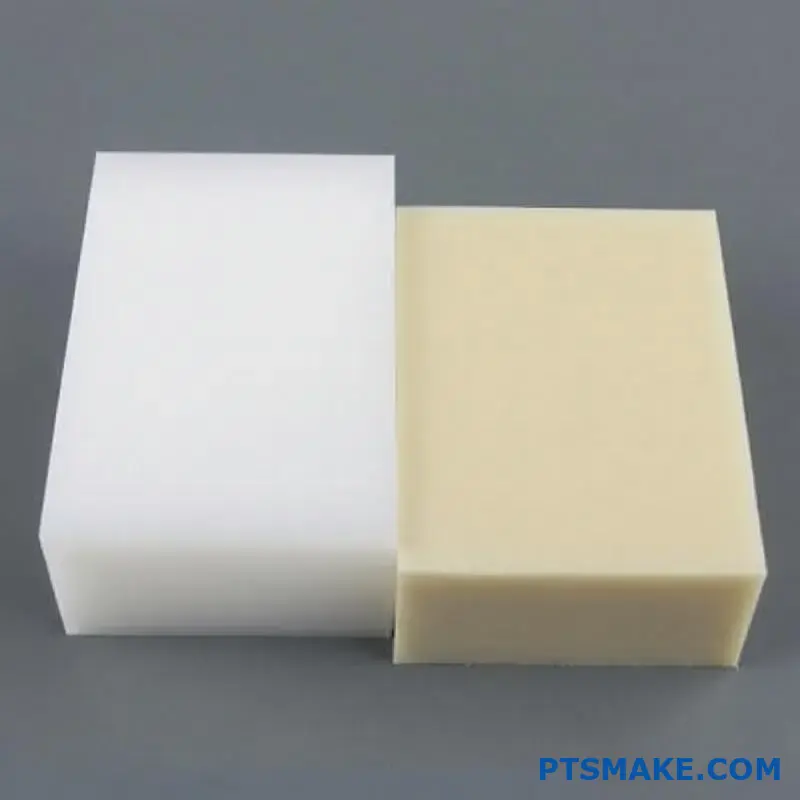

Al comparar estos dos plásticos técnicos de alto rendimiento, es importante conocer su composición y características básicas. El PEEK (Polieteretercetona) es un termoplástico semicristalino con una excepcional resistencia a la degradación térmica, mientras que el Delrin (Polioximetileno o POM) es un homopolímero acetálico conocido por su excelente estabilidad dimensional.

Comparación de las propiedades de los materiales

Las propiedades físicas y mecánicas de estos materiales influyen significativamente en sus características de mecanizado y en su rendimiento final.

| Propiedad | PEEK | Delrin (POM) |

|---|---|---|

| Temperatura de deflexión térmica | 315°F (157°C) | 125°C (257°F) |

| Resistencia a la tracción | 14.500 psi | 10.000 psi |

| Resistencia química | Excelente (resiste la mayoría de ácidos y bases) | Bueno (vulnerable a los ácidos fuertes) |

| Resistencia al desgaste | Superior | Muy buena |

| Factor de coste | 4-5× superior al Delrin | Moderado |

| Densidad | 1,32 g/cm³ | 1,41 g/cm³ |

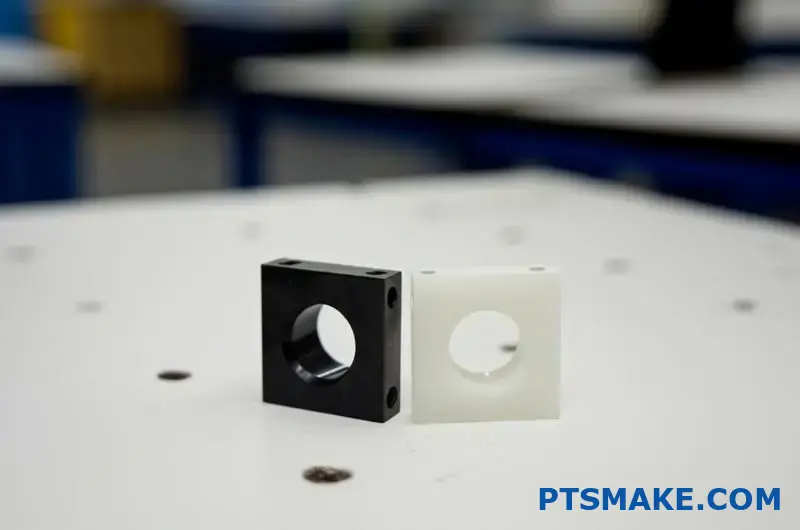

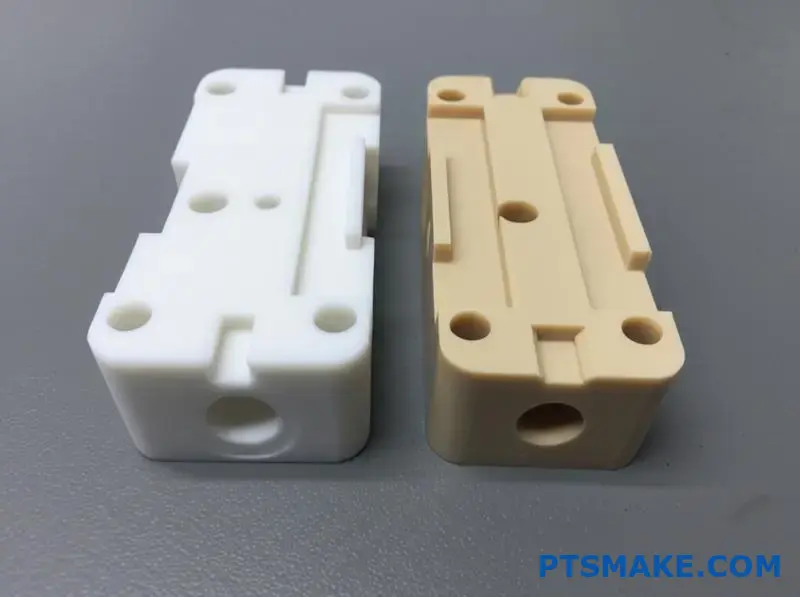

Características de mecanizado: Cómo se comportan bajo la herramienta

En mi experiencia en PTSMAKE, he descubierto que la maquinabilidad es a menudo el factor decisivo a la hora de elegir entre estos materiales. Por lo general, el Delrin se mecaniza de forma más predecible que el PEEK, produciendo acabados superficiales más suaves con menos esfuerzo.

Desgaste de la herramienta y parámetros de corte

El PEEK es más abrasivo para las herramientas de corte, por lo que requiere cambios de herramienta más frecuentes. Al mecanizar PEEK, normalmente reducimos la velocidad de corte en unos 15-20% en comparación con Delrin para minimizar la acumulación de calor. Esto es crucial porque la baja conductividad térmica del PEEK provoca la concentración de calor en la zona de corte, causando potencialmente deformación térmica1 si no se gestionan adecuadamente.

El delrin, por su parte, ofrece una excelente estabilidad dimensional durante el mecanizado y puede cortarse a mayor velocidad. Produce menos desgaste de la herramienta y suele requerir menos técnicas de mecanizado especializadas.

Consideraciones sobre el acabado superficial

Una ventaja del Delrin es su capacidad para lograr excelentes acabados superficiales con parámetros de mecanizado estándar. El PEEK suele requerir pasos adicionales de pulido para lograr una calidad superficial comparable.

Análisis coste-beneficio para aplicaciones de ingeniería

La diferencia de coste entre estos materiales puede ser sustancial. El PEEK suele costar entre 4 y 5 veces más que el Delrin, por lo que es importante evaluar si sus propiedades premium justifican la inversión.

Cuando PEEK justifica su precio elevado

Recomiendo PEEK para aplicaciones que impliquen:

- Temperaturas de funcionamiento extremas (superiores a 250 °F)

- Entornos químicos agresivos

- Alta carga mecánica a temperaturas elevadas

- Aplicaciones médicas o aeroespaciales que requieran biocompatibilidad o resistencia al fuego

Cuando Delrin es la mejor opción

El delrin tiene más sentido económico cuando:

- Las temperaturas de funcionamiento se mantienen por debajo de 180 °F

- La exposición química se limita a disolventes moderados

- La sensibilidad a los costes es un factor importante

- Las piezas requieren una excelente estabilidad dimensional y precisión de mecanizado

- Los elevados volúmenes de producción hacen que el coste de los materiales sea un factor importante

Consideraciones específicas del sector

Los distintos sectores dan prioridad a diferentes propiedades de los materiales. En el sector aeroespacial, donde hemos suministrado numerosos componentes, la resistencia al fuego y la excepcional relación resistencia-peso del PEEK justifican a menudo su mayor coste. Para aplicaciones de automoción, la combinación de coste razonable y buenas propiedades mecánicas del Delrin suele imponerse.

Aplicaciones médicas y alimentarias

Para los dispositivos médicos, la biocompatibilidad y la resistencia a la esterilización del PEEK lo hacen muy valioso, a pesar de su elevado coste. En los equipos de procesamiento de alimentos, la conformidad con la FDA y el menor coste del Delrin lo convierten a menudo en la opción preferida, a menos que se trate de altas temperaturas.

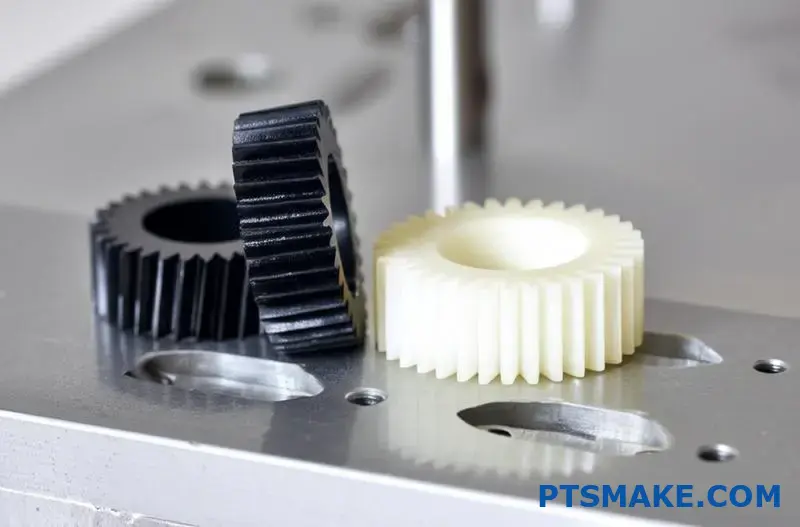

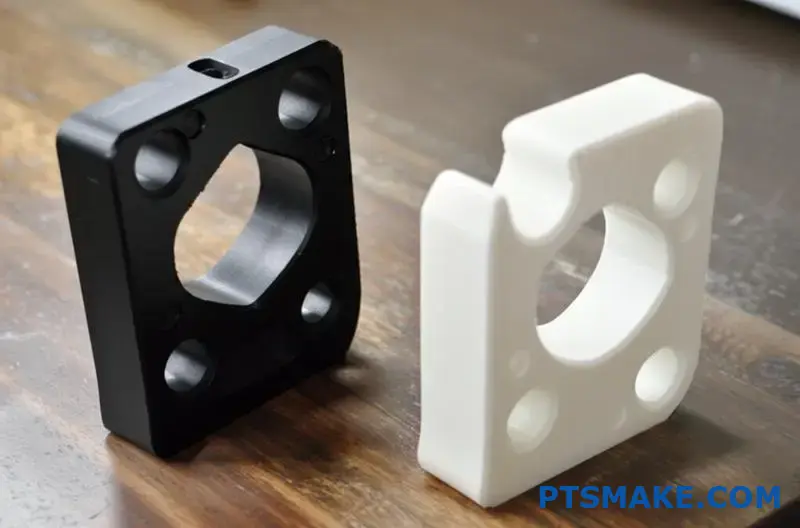

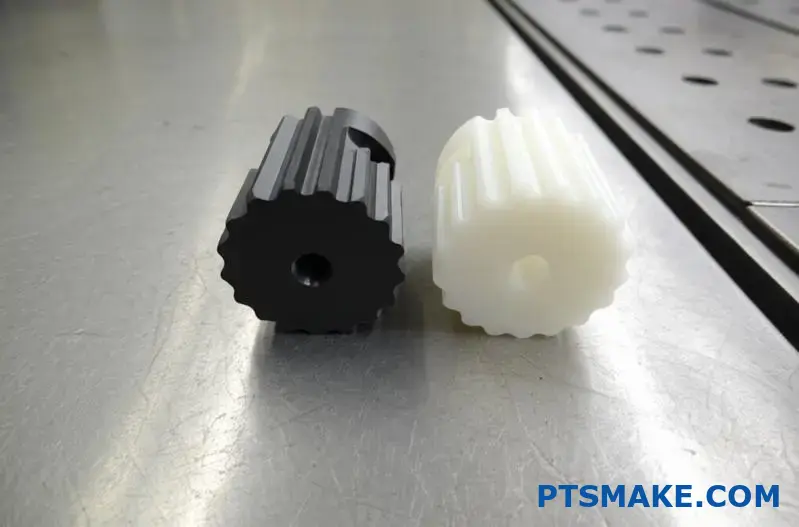

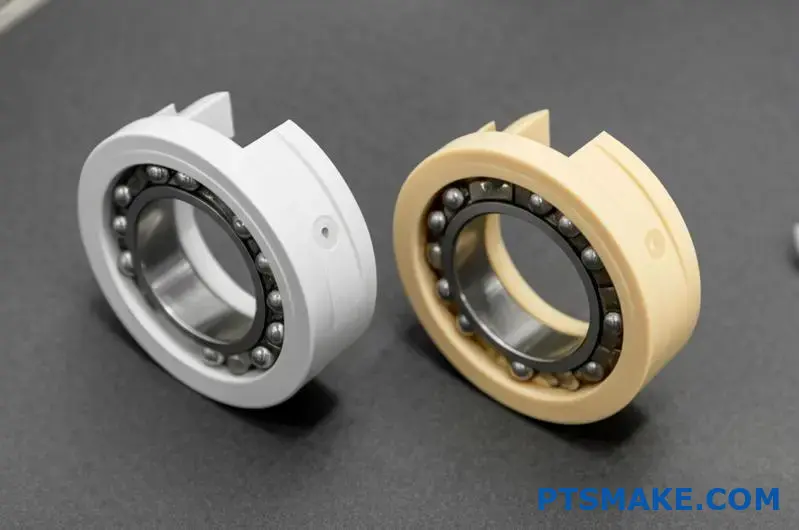

Componentes de maquinaria industrial

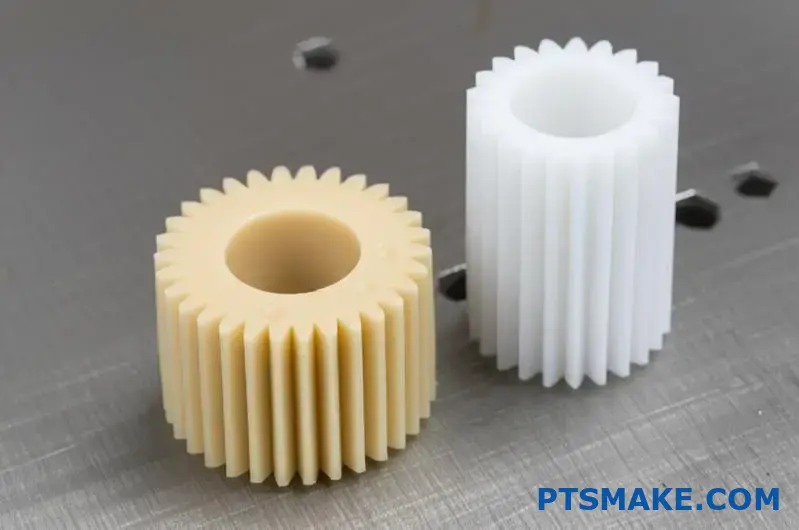

En aplicaciones industriales, he visto que la decisión se reduce con frecuencia a las condiciones de funcionamiento. Los engranajes, cojinetes y componentes de desgaste que funcionan en condiciones moderadas tienen un rendimiento excelente en Delrin, mientras que los que están expuestos a condiciones extremas se benefician de las propiedades superiores de PEEK.

La elección correcta para su aplicación

La decisión entre PEEK y Delrin debe basarse en un análisis exhaustivo de sus condiciones de funcionamiento específicas. En PTSMAKE, tenemos en cuenta:

- Temperatura máxima de funcionamiento

- Perfil de exposición química

- Requisitos de carga mecánica

- Limitaciones presupuestarias

- Expectativas de vida útil

Evaluando cuidadosamente estos factores frente a las propiedades de cada material, podrá tomar una decisión informada que equilibre el rendimiento y la rentabilidad para su aplicación específica.

¿Cuál es la diferencia entre acetal y PEEK?

¿Alguna vez ha tenido que elegir entre acetal y PEEK para sus componentes de ingeniería críticos? Cuando el éxito de un proyecto depende de la selección del material, una elección equivocada puede provocar fallos prematuros, tiempos de inactividad inesperados y rediseños que podrían haberse evitado con un conocimiento adecuado del material.

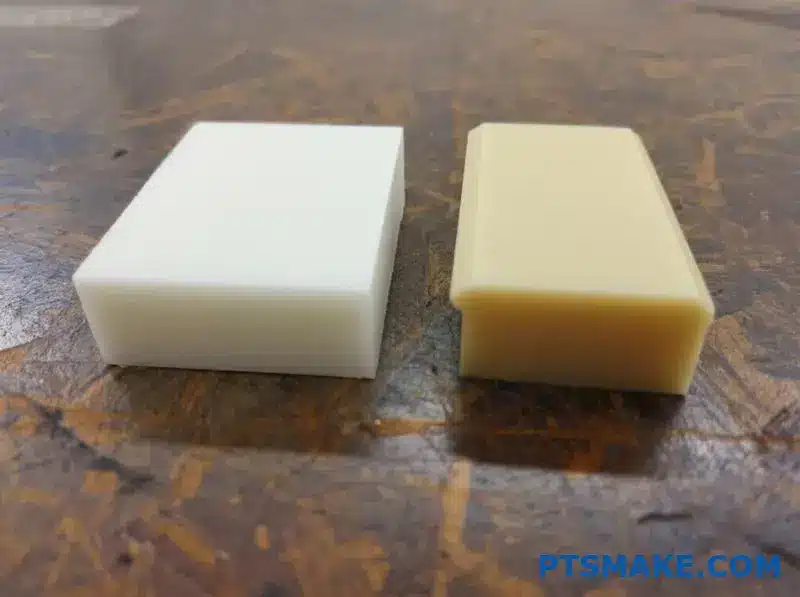

El acetal (POM) y el PEEK difieren principalmente en sus características de rendimiento y coste. El PEEK ofrece una mayor resistencia al calor (480 °F frente a 180 °F), una mejor resistencia química y una mayor solidez, mientras que el acetal ofrece una excelente maquinabilidad y estabilidad dimensional, y cuesta bastante menos, por lo que resulta ideal para aplicaciones menos exigentes.

Principales diferencias entre el acetal y el PEEK

Comprender las diferencias fundamentales entre estos dos plásticos de ingeniería es crucial para tomar decisiones informadas para sus proyectos. Ambos materiales se han consolidado como opciones a las que recurrir en la fabricación de precisión, pero sirven para fines claramente distintos en función de sus propiedades inherentes.

Composición y estructura del material

El acetal, conocido comúnmente por la marca Delrin (cuando está en forma de homopolímero) o por su nombre químico polioximetileno (POM), presenta una estructura altamente cristalina con grupos -CH₂O- repetidos. Esta estructura le confiere una excelente estabilidad dimensional y maquinabilidad.

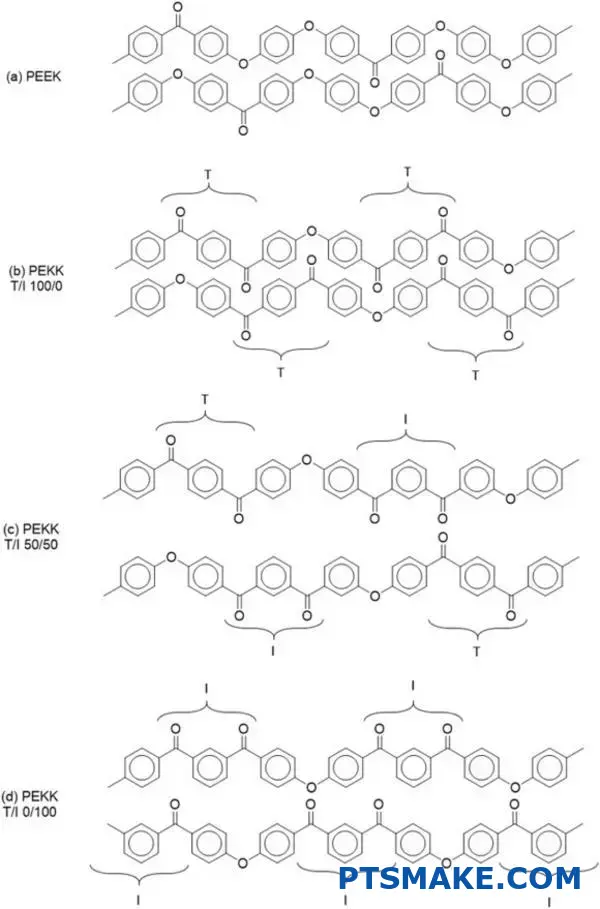

El PEEK (polieteretercetona), por su parte, pertenece a la familia de las poliarletercetonas y contiene anillos aromáticos conectados por enlaces éter y cetona. Esta estructura molecular crea una estabilidad térmica y una resistencia química excepcionales.

Comparación de las características de rendimiento

Las diferencias de rendimiento entre estos materiales los hacen adecuados para aplicaciones distintas:

| Propiedad | Acetal (POM) | PEEK | Lo mejor para |

|---|---|---|---|

| Resistencia al calor | 180°F (82°C) continuo | 480°F (250°C) continuo | PEEK |

| Resistencia química | Bueno (excepto ácidos fuertes) | Excelente (resistente a la mayoría de los productos químicos) | PEEK |

| Resistencia a la tracción | 8.800-10.000 psi | 14.500-16.000 psi | PEEK |

| Resistencia al desgaste | Muy buena | Excelente | PEEK |

| Maquinabilidad | Excelente | Buena (requiere técnicas especializadas) | Acetal |

| Factor de coste | Base de referencia (1×) | 4-7× superior al acetal | Acetal |

| Absorción de humedad | 0.2-0.25% | 0.1-0.15% | PEEK |

Análisis coste-beneficio

En los años que llevo trabajando con clientes en PTSMAKE, he observado que las consideraciones de coste suelen ser el factor determinante en el proceso inicial de selección de material. El acetal es mucho más económico que el PEEK, por lo que es la opción por defecto cuando no se dan condiciones extremas.

El precio superior del PEEK refleja su capacidad de rendimiento superior. A la hora de evaluar si la inversión adicional está justificada, tenga en cuenta los siguientes factores:

- Requisitos de temperatura de funcionamiento

- Perfil de exposición química

- Niveles de tensión mecánica

- Vida útil prevista

- Costes de inactividad asociados al fallo de componentes

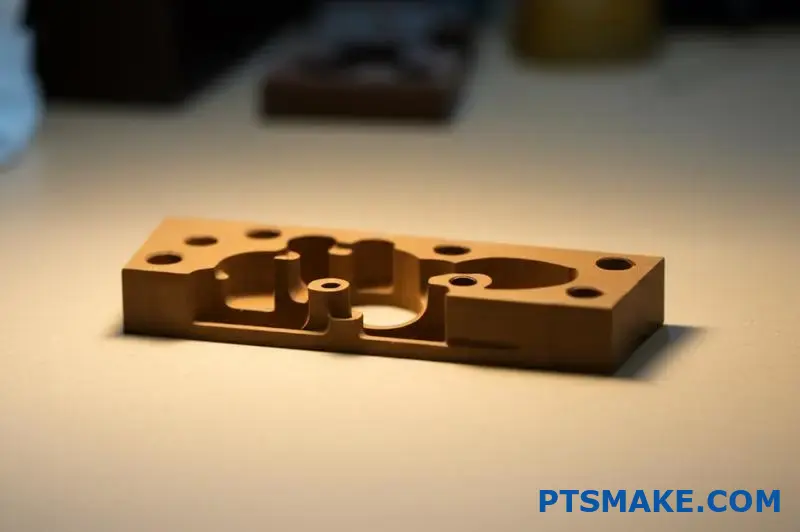

Consideraciones sobre el mecanizado

Vida útil de la herramienta y parámetros de corte

El acetal es famoso por su excepcional maquinabilidad. Corta limpiamente, mantiene tolerancias estrechas y produce excelentes acabados superficiales con un esfuerzo mínimo. Las herramientas de metal duro estándar funcionan bien y el material no provoca un desgaste excesivo de la herramienta.

El PEEK presenta más retos durante el mecanizado. Su alta resistencia a la temperatura hace que la disipación del calor durante el mecanizado sea escasa, lo que requiere:

- Velocidades de corte reducidas (normalmente 20-30% más lentas que el acetal)

- Cambios de herramienta más frecuentes

- Atención a la acumulación de calor

- Técnicas de refrigeración especializadas

En PTSMAKE, hemos desarrollado protocolos de gestión térmica2 para el mecanizado de PEEK con el fin de garantizar la precisión dimensional y evitar la degradación del material durante el proceso de corte.

Estabilidad dimensional

El acetal ofrece una excelente estabilidad dimensional tras el mecanizado, con un alabeo o relajación de tensiones mínimos. Esto lo hace especialmente valioso para componentes de precisión con tolerancias estrechas.

El PEEK también presenta una buena estabilidad dimensional, pero requiere procesos de recocido más cuidadosos para aliviar las tensiones internas tras el mecanizado. Sin un acondicionamiento térmico adecuado, las piezas de PEEK pueden experimentar ligeros cambios dimensionales con el tiempo, especialmente en aplicaciones de alta precisión.

Recomendaciones específicas para cada aplicación

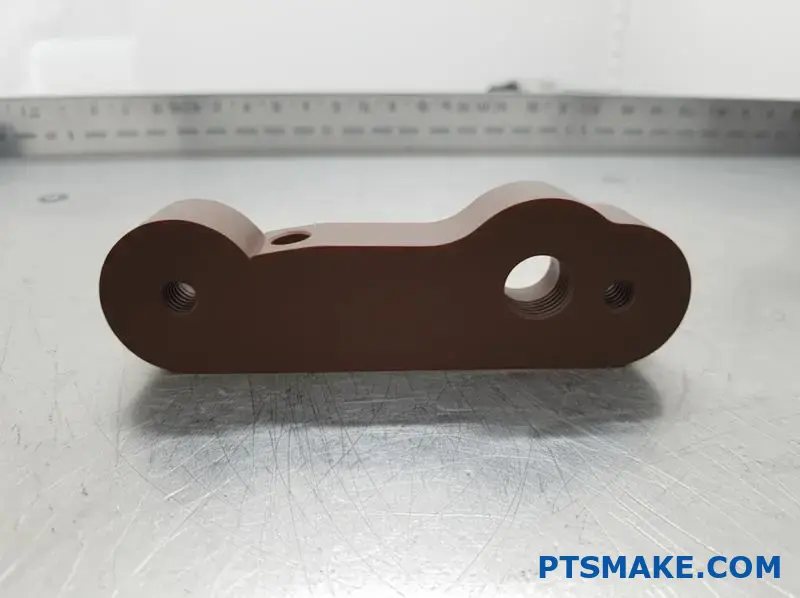

Automoción y transporte

En aplicaciones de automoción en las que las temperaturas se mantienen moderadas (por debajo de 180°F), el acetal suele ofrecer la mejor relación calidad-precio. Las aplicaciones más comunes son:

- Componentes del sistema de combustible

- Mecanismos de cierre de puertas

- Clips y fijaciones para tapicerías interiores

- Superficies de apoyo en zonas no críticas

Para las zonas de temperaturas más elevadas, como los componentes situados bajo el capó o las piezas cercanas a los sistemas de escape, la estabilidad térmica del PEEK lo convierte en la mejor opción a pesar de su mayor coste.

Medicina y farmacia

La industria médica ha adoptado el PEEK por su biocompatibilidad y resistencia a los métodos de esterilización. Se utiliza habitualmente en:

- Dispositivos implantables

- Instrumental quirúrgico

- Componentes de imagen médica

- Material de laboratorio

El acetal sigue encontrando aplicaciones en entornos médicos menos exigentes, como:

- Componentes de instrumentos desechables

- Ensayos de laboratorio

- Carcasas de equipos de diagnóstico

Equipamiento industrial

En el caso de la maquinaria industrial, la elección depende a menudo de las condiciones de funcionamiento:

- Entornos operativos estándar: El acetal proporciona un valor excelente para engranajes, cojinetes y superficies de desgaste en condiciones normales.

- Entornos duros: El PEEK justifica su elevado precio cuando se expone a altas temperaturas, productos químicos o esfuerzos mecánicos extremos.

Selección óptima

A la hora de ayudar a los clientes a elegir entre acetal y PEEK en PTSMAKE, recomiendo un enfoque sistemático:

- Identificar las condiciones más exigentes a las que se enfrentará la pieza (temperatura, productos químicos, cargas).

- Determinar si las propiedades del acetal son suficientes para hacer frente a estas condiciones.

- Calcule la diferencia de coste entre opciones para sus necesidades específicas de volumen

- Considerar las consecuencias de un fallo y los costes de inactividad asociados

- Evaluar si el rendimiento superior del PEEK justifica su precio más elevado

Recuerde que la selección de materiales rara vez es única. A veces, lo mejor es un enfoque híbrido, utilizando PEEK solo para los componentes más críticos y acetal para las piezas menos exigentes del mismo conjunto.

¿Cuál es la diferencia entre PTFE y PEEK?

¿Alguna vez se ha encontrado perdido en el mar de los plásticos de alto rendimiento, inseguro de si elegir PTFE o PEEK para su aplicación crítica? Cuando los plazos del proyecto se acercan y la elección del material puede ser decisiva para su diseño, la presión para tomar la decisión correcta puede ser abrumadora, sobre todo cuando ambos materiales cuentan con unas especificaciones técnicas impresionantes.

Tanto el PTFE como el PEEK son termoplásticos de alto rendimiento con claras diferencias. El PTFE ofrece una resistencia química inigualable, una fricción extremadamente baja (coeficiente de 0,05-0,10) y funciona entre -328°F y 500°F, pero su resistencia mecánica es escasa. El PEEK ofrece propiedades mecánicas superiores, una excelente resistencia al desgaste y mantiene la integridad estructural hasta 480°F, al tiempo que es más mecanizable.

Estructura molecular y propiedades básicas

Las diferencias fundamentales entre el PTFE y el PEEK comienzan a nivel molecular, lo que explica sus distintas características de rendimiento en diversas aplicaciones.

Composición química

El PTFE (politetrafluoroetileno) tiene una columna vertebral de carbono completamente rodeada de átomos de flúor. Esta estructura única confiere al PTFE sus excepcionales propiedades de inercia química y baja fricción. Los enlaces carbono-flúor se encuentran entre los más fuertes de la química orgánica, por lo que el PTFE es increíblemente resistente a los ataques químicos.

El PEEK (Polieteretercetona), por su parte, tiene una estructura molecular más compleja con anillos aromáticos conectados por enlaces éter y cetona. Esta columna vertebral aromática confiere al PEEK su excelente resistencia mecánica y estabilidad térmica.

Análisis comparativo de propiedades

| Propiedad | PTFE | PEEK | Ventaja |

|---|---|---|---|

| Temperatura máxima de uso continuo | 260°C (500°F) | 480°F (250°C) | PTFE (ligeramente) |

| Temperatura mínima de funcionamiento | -328°F (-200°C) | -54°C (-65°F) | PTFE |

| Coeficiente de fricción | 0,05-0,10 (el más bajo de todos los sólidos) | 0.35-0.40 | PTFE |

| Resistencia a la tracción | 3.000-5.000 psi | 14.000-16.000 psi | PEEK |

| Resistencia química | Superior (universal) | Excelente (limitado por ácidos fuertes) | PTFE |

| Maquinabilidad | Desafiante (blando, se deforma fácilmente) | Bien | PEEK |

| Resistencia al desgaste | Deficiente a moderado | Excelente | PEEK |

| Propiedades eléctricas | Excelente aislante | Buen aislante | PTFE |

| Factor de coste | Moderado | Alto (3-4× más que el PTFE) | PTFE |

Diferencias de rendimiento térmico

La temperatura suele ser un factor decisivo a la hora de elegir entre estos materiales.

Resistencia al calor y estabilidad

Aunque ambos materiales ofrecen una resistencia excepcional al calor, se comportan de forma diferente a temperaturas elevadas. El PTFE mantiene su inercia química y baja fricción hasta su temperatura máxima, pero empieza a perder integridad mecánica a temperaturas mucho más bajas (alrededor de 260°F/127°C).

El PEEK, por su parte, mantiene su resistencia mecánica mucho más cerca de su temperatura máxima. Esto hace que el PEEK sea mucho más valioso en aplicaciones que requieren tanto resistencia al calor como carga mecánica.

He visto numerosas aplicaciones en las que los clientes eligieron inicialmente el PTFE basándose únicamente en los valores nominales de temperatura, sólo para descubrir que el material no podía soportar las tensiones mecánicas a esas temperaturas. La capacidad del PEEK para mantener la integridad estructural a altas temperaturas hace que a menudo merezca la pena pagar un precio más elevado.

Rendimiento a bajas temperaturas

Para aplicaciones criogénicas, el PTFE tiene una clara ventaja. Sigue siendo flexible y funcional hasta -328 °F (-200 °C), mientras que el PEEK se vuelve cada vez más quebradizo por debajo de -54 °C (-65 °F). Esto hace que el PTFE sea la elección clara para la industria aeroespacial, los laboratorios y otros entornos de temperaturas ultrabajas.

Comparación de la resistencia mecánica

Las propiedades mecánicas de estos materiales difieren drásticamente, por lo que su idoneidad depende de la aplicación.

Integridad estructural bajo carga

El PEEK ofrece unas prestaciones mecánicas muy superiores, con una resistencia media a la tracción de 14.000-16.000 psi, frente a las modestas 3.000-5.000 psi del PTFE. Esto hace que el PEEK sea adecuado para aplicaciones de soporte de carga en las que el PTFE se deformaría o fallaría rápidamente.

En PTSMAKE, recomendamos con frecuencia el PEEK para componentes estructurales que experimentan cargas mecánicas constantes, especialmente a temperaturas elevadas. La excepcional resistencia a la fluencia de este material le permite mantener la estabilidad dimensional bajo esfuerzos continuos.

Resistencia al desgaste y a la fricción

El coeficiente de fricción notablemente bajo del PTFE (0,05-0,10) lo convierte en el material preferido para aplicaciones que requieren una fricción mínima. Sin embargo, esta misma propiedad contribuye a su escasa resistencia al desgaste, ya que el material puede rasparse fácilmente en situaciones de alto desgaste.

El PEEK demuestra una excelente resistencia al desgaste manteniendo un coeficiente de fricción razonable (0,35-0,40). En aplicaciones que implican un movimiento continuo contra otras superficies, el PEEK suele durar mucho más que el PTFE.

Muchos de nuestros clientes consiguen lo mejor de ambos mundos utilizando PEEK como material estructural con un fino revestimiento o forro de PTFE donde se necesita reducir la fricción.

Perfiles de resistencia química

Ambos materiales ofrecen una resistencia química excepcional, pero con importantes diferencias.

Resistencia a entornos agresivos

El PTFE representa el estándar de oro en cuanto a resistencia química, ya que es prácticamente inerte a casi todos los productos químicos (con raras excepciones como los metales alcalinos fundidos y el flúor elemental). Esta resistencia química universal hace que el PTFE sea inestimable en el procesamiento químico, la fabricación de semiconductores y los entornos de laboratorio.

El PEEK ofrece una excelente resistencia química a la mayoría de las sustancias, pero puede ser atacado por el ácido sulfúrico concentrado y algunos otros ácidos fuertes. Sin embargo, para la mayoría de los entornos industriales, la resistencia química del PEEK es más que suficiente.

Hidrólisis y absorción de humedad

El PTFE es completamente hidrófobo y prácticamente no absorbe humedad, incluso tras una exposición prolongada. El PEEK, aunque es muy resistente a la hidrólisis, absorbe una pequeña cantidad de humedad (0,1-0,3%) cuando se expone a entornos húmedos durante periodos prolongados.

Para aplicaciones de agua ultrapura o sistemas en los que incluso una contaminación mínima es inaceptable, el PTFE sigue siendo a menudo la opción preferida a pesar de sus limitaciones mecánicas.

%[Componentes mecanizados de PEEK y PTFE para comparación estructural](

"Componentes de cojinetes de PEEK y PTFE")

Consideraciones sobre el mecanizado y la fabricación

En maquinabilidad3 Las diferencias entre estos materiales repercuten significativamente en los costes y las capacidades de fabricación.

Retos y soluciones de mecanizado

El PTFE presenta retos de mecanizado únicos debido a su blandura y tendencia a la fluidez en frío. Requiere herramientas especializadas, velocidades de corte más lentas y una fijación cuidadosa para evitar deformaciones durante el mecanizado. Un utillaje afilado es esencial para evitar desgarros o deformaciones del material.

El PEEK se mecaniza de forma más parecida a los plásticos de ingeniería tradicionales, aunque su naturaleza abrasiva provoca un desgaste más rápido de la herramienta que muchos otros materiales. Al mecanizar PEEK, solemos utilizar herramientas de metal duro y técnicas de refrigeración adecuadas para controlar la acumulación de calor.

Compatibilidad del proceso de fabricación

La elevada viscosidad de fusión del PTFE hace imposible el moldeo por inyección convencional. En su lugar, debe procesarse mediante técnicas como el moldeo por compresión, la extrusión por cilindro o el corte de palanquillas. Esto limita la complejidad del diseño y aumenta los costes de fabricación de formas complejas.

El PEEK puede procesarse mediante métodos convencionales como el moldeo por inyección y la extrusión, lo que permite geometrías más complejas y costes de producción potencialmente más bajos en volúmenes mayores. Esta versatilidad de procesamiento da al PEEK una ventaja para componentes intrincados o en la transición de la creación de prototipos a la producción en masa.

Análisis coste-beneficio para distintas aplicaciones

La importante diferencia de precio entre estos materiales exige un examen cuidadoso de su valor específico para cada aplicación.

Comparación de la propuesta de valor

Aunque el PEEK suele costar entre 3 y 4 veces más que el PTFE, sus propiedades mecánicas superiores y su resistencia al desgaste suelen proporcionar un mejor valor a largo plazo en aplicaciones en las que un fallo mecánico sería costoso o peligroso.

Para aplicaciones que requieren principalmente resistencia química, baja fricción o propiedades de aislamiento eléctrico sin una tensión mecánica significativa, el PTFE suele ofrecer una mejor relación calidad-precio a pesar de sus limitaciones.

Criterios de selección específicos del sector

Los distintos sectores dan prioridad a diferentes propiedades de los materiales:

- Tratamiento químico: La resistencia química universal del PTFE suele superar sus limitaciones mecánicas.

- Aeroespacial: Ambos materiales encuentran aplicaciones, utilizándose el PEEK para componentes estructurales y el PTFE para juntas y aislamiento eléctrico.

- Medicina: La biocompatibilidad y resistencia estructural del PEEK lo hacen popular para implantes, mientras que el PTFE es preferible para revestimientos de catéteres y otras aplicaciones de baja fricción.

- Semiconductores: El PTFE domina debido a su excepcional pureza y resistencia a los productos químicos agresivos.

- Automoción: La resistencia al desgaste y las propiedades mecánicas del PEEK lo hacen valioso para los componentes bajo el capó sometidos a esfuerzos mecánicos.

¿Cuál es la diferencia entre PVDF y PEEK?

¿Se ha enfrentado alguna vez al dilema de elegir entre PVDF y PEEK para un proyecto crítico en el que la selección del material puede ser decisiva para su diseño? Cuando los plásticos estándar no son suficientes y se necesita una resistencia química o una estabilidad térmica excepcionales, la confusión entre estos dos materiales de alto rendimiento puede dar lugar a costosos errores o comprometer el rendimiento.

El PVDF (fluoruro de polivinilideno) y el PEEK (polieteretercetona) difieren principalmente en sus características de rendimiento y aplicaciones. El PEEK ofrece mayor resistencia al calor (480°F frente a 300°F), mayor resistencia mecánica y una excepcional resistencia al desgaste, mientras que el PVDF ofrece una excelente resistencia química y estabilidad frente a los rayos UV, además de un coste significativamente inferior.

Diferencias clave entre PVDF y PEEK

Al comparar estos dos termoplásticos de ingeniería, comprender sus propiedades fundamentales ayuda a determinar qué material es el más adecuado para aplicaciones específicas. Ambos materiales se consideran opciones de alto rendimiento, pero destacan en entornos y aplicaciones diferentes.

Composición y estructura del material

El PVDF es un fluoropolímero semicristalino formado por unidades repetitivas de difluoruro de vinilideno. Su estructura molecular incluye enlaces carbono-flúor que le confieren una excelente resistencia química, aunque no tan completa como la de polímeros totalmente fluorados como el PTFE.

El PEEK pertenece a la familia de las poliariletercetonas y presenta una estructura molecular compleja con anillos aromáticos conectados por enlaces éter y cetona. Esta estructura única confiere al PEEK su excepcional estabilidad térmica y resistencia mecánica.

Comparación de las características de rendimiento

La siguiente tabla ofrece una comparación detallada de las propiedades clave entre el PVDF y el PEEK:

| Propiedad | PVDF | PEEK | Material superior |

|---|---|---|---|

| Temperatura máxima de uso continuo | 149°C (300°F) | 480°F (250°C) | PEEK |

| Resistencia mecánica (tracción) | 5.800-7.800 psi | 14.500-16.000 psi | PEEK |

| Resistencia química | Excelente (la mayoría de ácidos y bases) | Muy buena (limitada por ácidos fuertes) | PVDF |

| Resistencia UV | Excelente | Regular a buena | PVDF |

| Resistencia al desgaste | Bien | Excelente | PEEK |

| Coeficiente de fricción | 0.25-0.35 | 0.35-0.40 | PVDF |

| Factor de coste | Moderado | 2-3× superior al PVDF | PVDF |

| Absorción de humedad | 0.03-0.04% | 0.1-0.15% | PVDF |

| Densidad | 1,75-1,78 g/cm³ | 1,30-1,32 g/cm³ | En función de la aplicación |

Rendimiento térmico y estabilidad

Las capacidades de temperatura a menudo determinan las decisiones de selección de materiales en muchas aplicaciones de ingeniería.

Comparación de la resistencia al calor

El PEEK demuestra una estabilidad térmica excepcional, manteniendo sus propiedades mecánicas a temperaturas de hasta 480°F (250°C) para un uso continuo. Esto lo hace ideal para aplicaciones en entornos de altas temperaturas donde los plásticos tradicionales fallarían.

El PVDF, aunque sigue considerándose un plástico de alta temperatura, tiene una temperatura máxima de uso continuo más baja, de aproximadamente 149°C (300°F). Este rango de temperaturas es suficiente para muchas aplicaciones industriales, pero se queda corto en entornos térmicos extremos.

Según mi experiencia trabajando con clientes de PTSMAKE, este diferencial de temperatura suele ser el factor decisivo a la hora de elegir entre estos materiales para aplicaciones como los equipos de procesamiento de semiconductores, donde las temperaturas de proceso pueden superar las capacidades del PVDF.

Comportamiento en ciclos térmicos

Ambos materiales gestionan los ciclos térmicos de forma diferente:

- El PVDF presenta una buena estabilidad dimensional durante los ciclos térmicos, aunque puede experimentar una expansión térmica más significativa que el PEEK.

- El PEEK mantiene una estabilidad dimensional excepcional incluso a través de ciclos térmicos repetidos, por lo que es preferible para componentes de precisión que deben mantener tolerancias estrictas a través de temperaturas variables.

Perfiles de resistencia química

La resistencia química es otro factor crucial que distingue a estos materiales.

Resistencia a entornos agresivos

El PVDF ofrece una excelente resistencia a una amplia gama de productos químicos, incluidos:

- La mayoría de los ácidos (incluidos los ácidos clorhídrico y sulfúrico concentrados)

- Hidrocarburos alifáticos y aromáticos

- Alcoholes y disolventes clorados

- Agentes oxidantes

El PEEK presenta una buena resistencia química a muchas sustancias, pero puede ser atacado por el ácido sulfúrico concentrado y algunos otros ácidos fuertes. Es especialmente resistente a la hidrólisis y a la esterilización por vapor, lo que lo hace valioso en aplicaciones médicas.

Consideraciones químicas específicas de la industria

Diferentes industrias dan prioridad a propiedades específicas de resistencia química:

- Tratamiento químico: A menudo se prefiere el PVDF por su amplia resistencia a los ácidos y a los compuestos clorados.

- Semiconductores: Se utilizan ambos materiales, y la selección depende de los productos químicos específicos del proceso.

- Petróleo y gas: La combinación de propiedades mecánicas y resistencia química del PEEK lo hace valioso para aplicaciones de fondo de pozo.

- Industria farmacéutica: La excelente resistencia del PVDF a los agentes de limpieza y a los métodos de esterilización lo hace popular para los equipos de procesamiento.

Propiedades mecánicas y aplicaciones estructurales

En resistencia mecánica4 Las diferencias entre estos materiales afectan significativamente a su idoneidad para aplicaciones portantes.

Capacidad de carga

El PEEK ofrece una resistencia mecánica sustancialmente mayor, con valores de tracción que oscilan normalmente entre 14.500 y 16.000 psi, en comparación con los más modestos 5.800-7.800 psi del PVDF. Esto hace que el PEEK sea superior para componentes estructurales que deben soportar cargas mecánicas significativas.

Para aplicaciones que requieren tanto resistencia química como integridad estructural, el PEEK suele ofrecer el mejor equilibrio de propiedades, a pesar de su mayor coste. En PTSMAKE he recomendado el PEEK para numerosas aplicaciones en las que los componentes deben soportar tanto productos químicos agresivos como esfuerzos mecánicos.

Resistencia al desgaste y propiedades de fricción

El PEEK presenta una excelente resistencia al desgaste, por lo que es ideal para cojinetes, casquillos y otros componentes sometidos a fricción continua. Sus propiedades autolubricantes ayudan a prolongar la vida útil de las piezas móviles en entornos exigentes.

El PVDF ofrece una buena resistencia al desgaste, aunque no al nivel del PEEK. Su menor coeficiente de fricción (0,25-0,35 en comparación con el 0,35-0,40 del PEEK) puede resultar ventajoso en determinadas aplicaciones de deslizamiento de baja carga en las que la reducción de la fricción es más importante que la máxima resistencia al desgaste.

Propiedades de aislamiento eléctrico y térmico

Ambos materiales ofrecen características eléctricas distintas que los hacen adecuados para aplicaciones diferentes.

Propiedades dieléctricas

El PVDF es conocido por sus propiedades piezoeléctricas, que le permiten generar una carga eléctrica en respuesta a la tensión mecánica aplicada. Esta característica única hace que el PVDF sea valioso en aplicaciones de sensores.

El PEEK ofrece excelentes propiedades de aislamiento eléctrico en una amplia gama de temperaturas, manteniendo su rigidez dieléctrica incluso a temperaturas elevadas. Esto lo hace especialmente valioso en aplicaciones eléctricas de alta temperatura en las que los plásticos estándar fallarían.

Conductividad térmica

Tanto el PVDF como el PEEK tienen una conductividad térmica relativamente baja en comparación con los metales, lo que los convierte en buenos aislantes térmicos:

- PVDF: 0,17-0,19 W/m-K

- PEEK: 0,25-0,29 W/m-K

Esta baja conductividad térmica puede ser una ventaja o un inconveniente según la aplicación. Para los componentes que requieren aislamiento térmico, ambos materiales funcionan bien, aunque el PVDF proporciona un aislamiento ligeramente mejor.

Consideraciones sobre costes y análisis de valor

La importante diferencia de precio entre estos materiales hace que el análisis coste-beneficio sea esencial.

Coste inicial del material

El PEEK suele costar entre 2 y 3 veces más que el PVDF, lo que representa un sobrecoste considerable que debe justificarse por los requisitos de rendimiento. Esta diferencia de precio se debe al proceso de fabricación más complejo del PEEK y al mayor coste de las materias primas.

Evaluación del valor del ciclo de vida

Al evaluar el coste total de propiedad, hay que tener en cuenta varios factores, además del coste inicial del material:

- Vida útil prevista en el entorno de destino

- Frecuencia de sustitución y costes de inactividad asociados

- Requisitos de instalación y mantenimiento

- Seguridad y fiabilidad

En muchas aplicaciones de alta temperatura o alta carga, el rendimiento superior del PEEK justifica su mayor coste inicial gracias a una vida útil más larga y una mayor fiabilidad. Para aplicaciones dentro de las capacidades del PVDF, el material de menor coste suele ofrecer un mejor valor global.

Consideraciones sobre procesamiento y fabricación

Las capacidades y limitaciones de fabricación también influyen en la selección del material.

Diferencias de mecanizado

Al mecanizar estos materiales a PTSMAKE, hemos observado diferencias significativas:

- El PVDF se mecaniza relativamente bien, pero requiere herramientas afiladas y velocidades adecuadas para evitar la fusión o el gripado.

- El PEEK es más difícil de mecanizar debido a su abrasividad y escasa conductividad térmica, lo que puede provocar la acumulación de calor durante las operaciones de corte.

Para los componentes de precisión, el PEEK suele mantener tolerancias más estrictas durante el mecanizado, pero requiere técnicas y herramientas más especializadas, lo que puede aumentar los costes de fabricación.

Compatibilidad de los métodos de fabricación

Ambos materiales pueden procesarse mediante múltiples métodos de fabricación:

- PVDF: Moldeo por inyección, extrusión, moldeo por compresión, mecanizado

- PEEK: moldeo por inyección, extrusión, moldeo por compresión, mecanizado, impresión 3D (equipos especializados)

El PVDF ofrece algo más de flexibilidad de procesamiento a temperaturas más bajas, mientras que el PEEK requiere temperaturas de procesamiento más altas, pero ofrece más opciones para geometrías complejas mediante técnicas de fabricación avanzadas.

Directrices de selección específicas para cada solicitud

Los distintos sectores dan prioridad a diferentes propiedades de los materiales, lo que se traduce en distintas preferencias.

Industria de semiconductores

En la fabricación de semiconductores, ambos materiales encuentran aplicaciones, pero en ámbitos diferentes:

- PVDF: Comúnmente utilizado para sistemas de agua ultrapura, componentes de suministro de productos químicos y equipos de filtración.

- PEEK: Preferido para componentes expuestos a altas temperaturas, como equipos de manipulación de obleas y componentes de cámaras de proceso.

Equipos de procesamiento químico

Para aplicaciones de procesamiento químico:

- PVDF: Excelente para bombas, válvulas, accesorios y depósitos que manipulen productos químicos corrosivos a temperaturas moderadas.

- PEEK: Más adecuado para componentes que requieren tanto resistencia química como capacidad para altas temperaturas o resistencia mecánica.

Aplicaciones médicas y farmacéuticas

En aplicaciones médicas:

- PVDF: Comúnmente utilizado en membranas de filtración, suturas y algunos dispositivos implantables.

- PEEK: Preferido para dispositivos implantables, especialmente aplicaciones ortopédicas, debido a su biocompatibilidad, radiotransparencia y propiedades mecánicas similares al hueso.

Al ayudar a los clientes a elegir entre PVDF y PEEK en PTSMAKE, recomiendo un enfoque sistemático que evalúe en primer lugar los factores ambientales más críticos (temperatura, productos químicos, cargas mecánicas) y, a continuación, tenga en cuenta factores secundarios como el coste, los requisitos de procesamiento y la disponibilidad.

<

¿Es el PEEK un polietileno?

¿Alguna vez se ha sentido confundido por la variedad de plásticos técnicos con nombres similares? A la hora de seleccionar materiales para aplicaciones críticas, esta confusión puede dar lugar a costosos errores, fallos de rendimiento y pérdida de recursos si sustituye por error un plástico de alto rendimiento por otro.

No, el PEEK (polieteretercetona) no es un polietileno. El PEEK es un poliéter aromático con grupos cetónicos en su columna vertebral, lo que crea un termoplástico semicristalino con una excepcional resistencia al calor (hasta 480 °F), una excelente resistencia química y unas propiedades mecánicas superiores que superan con creces las de los materiales de polietileno.

Estructura química y diferencias de clasificación

Al examinar el PEEK frente al polietileno, las diferencias fundamentales empiezan a nivel molecular. Estas variaciones estructurales explican por qué estos materiales se comportan de forma tan diferente en aplicaciones prácticas.

Comparación de columnas vertebrales moleculares

El PEEK presenta una compleja estructura de esqueleto aromático con enlaces éter y cetona entre los anillos bencénicos. Esta arquitectura molecular confiere al PEEK su extraordinaria estabilidad térmica y resistencia mecánica. Los anillos aromáticos crean rigidez, mientras que los enlaces éter proporcionan cierta flexibilidad.

El polietileno, por el contrario, tiene una de las estructuras poliméricas más simples posibles: sólo una cadena lineal de átomos de carbono con átomos de hidrógeno unidos. Esta sencilla estructura existe en varias formas (HDPE, LDPE, UHMWPE), pero todas carecen de los componentes aromáticos y los grupos funcionales que confieren al PEEK sus excepcionales propiedades.

Esta diferencia estructural fundamental significa que el PEEK pertenece a una familia de polímeros totalmente distinta a la del polietileno. Mientras que el polietileno se clasifica como poliolefina, el PEEK pertenece a la familia de los termoplásticos de alto rendimiento de la poliarilcetona (PAEK).

Diferencias clave entre propiedades

Las diferencias de estructura molecular se traducen en variaciones drásticas de rendimiento:

| Propiedad | PEEK | Polietileno (HDPE) | Factor de diferencia |

|---|---|---|---|

| Temperatura máxima de uso continuo | 480°F (250°C) | 180°F (82°C) | PEEK es 2,7 veces superior |

| Resistencia a la tracción | 14.500 psi | 4.500 psi | El PEEK es 3,2 veces más resistente |

| Resistencia química | Excelente (resiste la mayoría de los productos químicos) | Buena (vulnerable a los disolventes aromáticos) | PEEK ofrece mayor resistencia |

| Coste | Alta | Bajo | El PEEK cuesta entre 15 y 20 veces más |

| Densidad | 1,32 g/cm³ | 0,95 g/cm³ | PEEK es 39% más denso |

| Dureza (Shore D) | 85-90 | 60-70 | PEEK es significativamente más duro |

Diferencias en el proceso de fabricación

Los métodos de producción de PEEK y polietileno reflejan sus diferentes estructuras moleculares y características de rendimiento.

Proceso de producción de PEEK

El PEEK se fabrica mediante un complejo proceso de polimerización por sustitución aromática nucleofílica. Esto requiere un control preciso de la temperatura y catalizadores especializados. Los materiales monómeros son bastante más caros que el etileno, lo que contribuye al mayor coste del PEEK.

En PTSMAKE, cuando mecanizamos componentes de PEEK, debemos tener en cuenta las propiedades únicas de este material: su menor conductividad térmica significa que la gestión del calor durante el mecanizado es fundamental para evitar la degradación térmica localizada.

Fabricación de polietileno

El polietileno se produce mediante la polimerización por adición del etileno utilizando diversos catalizadores en función de la densidad y la ramificación deseadas. Este proceso relativamente sencillo puede llevarse a cabo a temperaturas y presiones más bajas que la producción de PEEK, especialmente para las variedades de baja densidad.

Rendimiento en entornos extremos

Rendimiento a altas temperaturas

Una de las diferencias más significativas entre estos materiales es su estabilidad térmica:

- El PEEK mantiene sus propiedades mecánicas hasta los 250°C (480°F) para un uso continuo y puede soportar exposiciones breves a temperaturas incluso superiores.

- El polietileno empieza a ablandarse alrededor de los 82°C (180°F) y pierde la mayor parte de su resistencia mecánica muy por debajo de esa temperatura.

He visto numerosas aplicaciones en las que los clientes eligieron inicialmente el polietileno por su coste, pero que acabaron fallando rápidamente cuando las temperaturas de funcionamiento superaron las expectativas. En una aplicación aeroespacial, un cliente cambió el polietileno por PEEK para un componente cercano a una fuente de calor, lo que prolongó su vida útil de meses a años a pesar del mayor coste inicial del material.

Comparación de la resistencia química

Aunque ambos materiales ofrecen una buena resistencia química, el PEEK proporciona una protección más amplia contra los productos químicos agresivos:

- El PEEK resiste la mayoría de ácidos, bases, hidrocarburos y disolventes orgánicos

- El polietileno tiene buena resistencia a los ácidos y las bases, pero puede ser atacado por hidrocarburos aromáticos y algunos agentes oxidantes.

Esta diferencia resulta crítica en equipos de procesamiento químico, fabricación de semiconductores y aplicaciones médicas en las que la exposición a múltiples sustancias químicas es habitual.

Idoneidad de la aplicación

Aplicaciones aeroespaciales y de defensa

En aplicaciones aeroespaciales, la combinación de ligereza, resistencia a las llamas y estabilidad térmica del PEEK lo convierten en un material inestimable para componentes como:

- Componentes interiores que requieren resistencia a las llamas

- Conectores y aisladores eléctricos

- Componentes estructurales en zonas de alta temperatura

- Componentes del sistema de combustible que requieren resistencia química

El polietileno rara vez cumple los exigentes requisitos de las aplicaciones aeroespaciales debido a su limitada estabilidad térmica y propiedades mecánicas.

Usos médicos y sanitarios

Los perfiles de biocompatibilidad de estos materiales también difieren significativamente:

- El PEEK es biocompatible y se utiliza en dispositivos implantables, instrumentos quirúrgicos y equipos médicos que requieren esterilización.

- El polietileno de grado médico (principalmente UHMWPE) se utiliza en algunos implantes como las articulaciones artificiales, pero carece de la resistencia a la temperatura del PEEK para la esterilización por vapor repetida.

Componentes de equipos industriales

En el caso de la maquinaria industrial, la elección entre estos materiales suele depender de las condiciones de funcionamiento:

- El PEEK destaca en entornos de alta temperatura, aplicaciones que requieren una excelente resistencia al desgaste o la exposición a productos químicos agresivos.

- El polietileno ofrece un rendimiento adecuado en aplicaciones a temperatura ambiente con requisitos mecánicos moderados y a menudo se elige por su menor coste y facilidad de procesamiento.

Consideraciones coste-beneficio

La diferencia de precio entre estos materiales es sustancial: el PEEK suele costar entre 15 y 20 veces más que el polietileno de alta densidad. Esta importante diferencia de costes significa que la selección del material debe basarse en un análisis exhaustivo de:

- Temperatura de funcionamiento requerida

- Perfil de exposición química

- Requisitos de carga mecánica

- Vida útil prevista

- Consecuencias del fracaso

Para aplicaciones dentro del rango de capacidades del polietileno, su menor coste lo convierte en la opción más económica. Sin embargo, cuando los requisitos de rendimiento superan las limitaciones del polietileno, las propiedades superiores del PEEK justifican fácilmente su precio superior gracias a su mayor vida útil, mayor fiabilidad y menores costes de mantenimiento.

Diferencias de mecanizado y transformación

En PTSMAKE, hemos encontrado diferencias significativas en el mecanizado de estos materiales:

- El PEEK requiere parámetros de corte especializados debido a su comportamiento térmico5 durante el mecanizado, pero mantiene tolerancias estrechas y produce acabados superficiales excelentes.

- El polietileno es más fácil de mecanizar, pero tiende a deformarse bajo las fuerzas de corte, lo que dificulta el mantenimiento de tolerancias estrictas.

Comprender estas diferencias de procesamiento es esencial a la hora de diseñar componentes para su fabricación y precisión.

¿Cuáles son las desventajas y ventajas del PEEK?

¿Alguna vez ha tenido que decidir si el PEEK merece la pena por su elevado precio para una aplicación crítica? Cuando el éxito de un proyecto depende de la selección del material, elegir entre plásticos caros de alto rendimiento y alternativas más económicas puede ser un difícil ejercicio de equilibrismo con consecuencias reales para la fiabilidad y la longevidad.

El PEEK ofrece ventajas excepcionales, como una notable resistencia al calor (hasta 480°F), una extraordinaria resistencia química, una excelente resistencia mecánica y unas propiedades de desgaste superiores. Sin embargo, estas ventajas vienen acompañadas de importantes desventajas, como su elevado coste (entre 5 y 10 veces superior al de los plásticos técnicos estándar), su difícil mecanización, sus limitadas opciones de color y su escasa resistencia a los rayos UV.

Comprender las propiedades excepcionales del PEEK

El PEEK (Polieteretercetona) destaca entre los plásticos de ingeniería por su combinación única de propiedades que lo hacen adecuado para las aplicaciones más exigentes. Como alguien que ha especificado materiales para innumerables componentes de precisión, he visto de primera mano cómo las propiedades del PEEK se traducen en ventajas de rendimiento en el mundo real.

Ventajas de rendimiento térmico

Una de las características más impresionantes del PEEK es su estabilidad térmica. Este material mantiene sus propiedades mecánicas a temperaturas que harían que la mayoría de los plásticos fallaran catastróficamente.

| Temperatura Característica | Rendimiento PEEK | Comparación con los plásticos estándar |

|---|---|---|

| Temperatura de servicio continuo | Hasta 480°F (250°C) | 2-3 veces superior a la mayoría de los plásticos técnicos |

| Temperatura de transición vítrea | 143°C (289°F) | Mantiene la rigidez a temperaturas más altas |

| Punto de fusión | 649°F (343°C) | Permite la esterilización por vapor |

| Conductividad térmica | 0,25 W/m-K | Mejor que muchos plásticos para disipar el calor |

Esta excepcional resistencia térmica permite utilizar PEEK en aplicaciones cercanas a fuentes de calor en las que los plásticos estándar se deformarían o degradarían rápidamente. He ayudado a muchos clientes a sustituir componentes averiados fabricados con materiales inferiores por piezas de PEEK que siguen funcionando a la perfección a pesar de los entornos térmicos difíciles.

Ventajas de la resistencia química

El perfil de resistencia química del PEEK es casi tan impresionante como sus propiedades térmicas. El material muestra una excelente resistencia a:

- Hidrocarburos y disolventes orgánicos

- La mayoría de los ácidos y bases (excepto el ácido sulfúrico concentrado)

- Vapor y agua caliente

- Fluidos y combustibles para automoción

- Procesos de esterilización médica

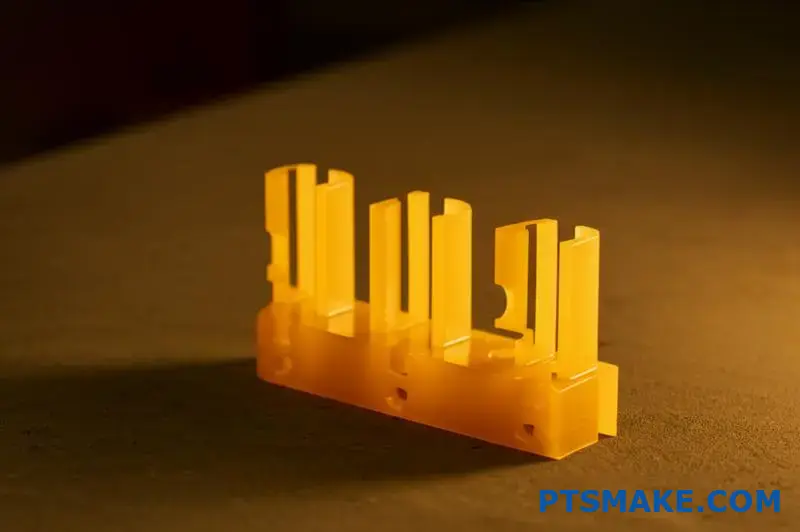

Esta amplia resistencia química hace que el PEEK sea especialmente valioso en entornos en los que se espera la exposición a múltiples sustancias agresivas. En la industria de los semiconductores, por ejemplo, los componentes de PEEK pueden soportar los productos químicos agresivos utilizados en el procesamiento de obleas, manteniendo al mismo tiempo la estabilidad dimensional.

Ventajas de las propiedades mecánicas

La resistencia mecánica del PEEK lo diferencia de la mayoría de los demás termoplásticos:

- Resistencia a la tracción de 14.500 psi (comparable a la de algunos metales)

- Excelente resistencia a la fatiga

- Resistencia al impacto y tenacidad excepcionales

- Resistencia superior al desgaste

- Bajo coeficiente de fricción

Estas propiedades hacen que el PEEK sea adecuado para aplicaciones estructurales en las que la mayoría de los plásticos fallarían. He especificado PEEK para engranajes, cojinetes y otros componentes de alto desgaste que operan bajo una tensión mecánica significativa, a menudo sustituyendo piezas metálicas por alternativas PEEK más ligeras que proporcionan beneficios adicionales como resistencia a la corrosión y reducción de ruido.

Las importantes desventajas del PEEK

A pesar de sus impresionantes características de rendimiento, el PEEK presenta varios inconvenientes importantes que deben tenerse muy en cuenta durante la selección del material.

Limitaciones de costes

La desventaja más obvia del PEEK es su coste. En PTSMAKE, a menudo tenemos que ayudar a los clientes a entender el sobreprecio del PEEK en comparación con otros plásticos técnicos:

- El PEEK suele costar entre 5 y 10 veces más que los plásticos técnicos como el nailon o el acetal.

- Los costes de material de las piezas de PEEK pueden ser 20-30% superiores a los de los componentes metálicos equivalentes.

- El elevado precio de las materias primas repercute significativamente en la economía de las piezas pequeñas

Este factor de coste obliga a menudo a los ingenieros a reservar el PEEK sólo para las aplicaciones más críticas en las que sus propiedades únicas son absolutamente necesarias. En muchos casos, recomendamos alternativas más rentables para los componentes no críticos de un conjunto.

Retos de la fabricación

El PEEK presenta varios retos de fabricación que pueden aumentar la complejidad y el coste de la producción:

Dificultades de mecanizado: La elevada resistencia térmica del PEEK se traduce en una escasa conductividad térmica, lo que provoca la acumulación de calor durante las operaciones de mecanizado. Esto requiere velocidades de corte más lentas, cambios frecuentes de herramienta y estrategias de refrigeración cuidadosas.

Requisitos de temperatura de transformación: Con un punto de fusión de 343 °C (649 °F), el PEEK requiere equipos especializados de alta temperatura para el moldeo por inyección y la extrusión.

Plazo de tramitación limitado: La diferencia entre la temperatura de fusión del PEEK y el inicio de la degradación es relativamente estrecha, lo que plantea problemas durante el procesamiento.

Contracción del molde: El PEEK presenta una contracción significativa (en torno a 1-1,3%) durante el enfriamiento, lo que requiere un diseño preciso del molde para conseguir tolerancias ajustadas.

En PTSMAKE, hemos desarrollado protocolos de mecanizado especializados para PEEK con el fin de hacer frente a estos retos, pero inevitablemente aumentan el coste global y la complejidad de la fabricación de componentes de PEEK.

Limitaciones de la aplicación

A pesar de sus impresionantes propiedades, el PEEK tiene limitaciones que lo hacen inadecuado para determinadas aplicaciones:

- Poca resistencia a los rayos UV: Sin aditivos, el PEEK se degrada cuando se expone a una luz UV prolongada, lo que limita su uso en aplicaciones exteriores.

- Opciones de color limitadas: Debido a su color natural ámbar/marrón y a las altas temperaturas de procesado, el PEEK es difícil de colorear de forma consistente.

- Limitaciones eléctricas: Aunque es un buen aislante, el PEEK no es ideal para aplicaciones eléctricas de alta frecuencia en comparación con los polímeros eléctricos especializados.

- Dificultades de vinculación: La resistencia química del PEEK dificulta la unión adhesiva, que a menudo requiere tratamientos superficiales especiales.

Análisis coste-beneficio: ¿Cuándo merece la pena el PEEK?

Dado el importante sobrecoste del PEEK, es esencial realizar un análisis exhaustivo de costes y beneficios antes de especificar este material. Según mi experiencia, el PEEK ofrece la mejor relación calidad-precio en los siguientes casos:

Escenarios en los que PEEK destaca

Entornos de alta temperatura: Cuando las temperaturas de funcionamiento superan los 149°C (300°F), el PEEK es a menudo la única opción plástica viable, lo que justifica su elevado coste.

Entornos químicamente agresivos: En aplicaciones expuestas a múltiples productos químicos o sustancias especialmente agresivas, la amplia resistencia química del PEEK evita las frecuentes sustituciones que requieren materiales de menor calidad.

Aplicaciones de desgaste crítico: Para los componentes sometidos a fricción y desgaste constantes en sistemas críticos, la excepcional resistencia al desgaste y la baja fricción del PEEK pueden prolongar drásticamente los intervalos de servicio.

Requisitos de reducción de peso: Cuando se sustituyen componentes metálicos en aplicaciones aeroespaciales o de alto rendimiento, la relación resistencia-peso del PEEK puede proporcionar ventajas de rendimiento que justifican su coste.

Aplicaciones de implantes médicos: La biocompatibilidad y estabilidad química del PEEK lo hacen ideal para dispositivos implantables a largo plazo en los que el fallo del material no es una opción.

Comparación de materiales alternativos

Para aplicaciones que no requieran específicamente las propiedades extremas del PEEK, existen varias alternativas que pueden proporcionar un rendimiento suficiente a un coste inferior:

| Material | Ventaja comparativa | Coste frente a PEEK | Limitación clave |

|---|---|---|---|

| PPS (sulfuro de polifenileno) | Buena resistencia al calor (400°F) | 40-60% inferior | Menos resistente a los productos químicos |

| PTFE (Politetrafluoroetileno) | Resistencia química superior | 30-50% inferior | Escasa resistencia mecánica |

| PEI (Polieterimida) | Buena resistencia al calor, transparencia | 30-40% inferior | Menos resistente al desgaste |

| PAI (poliamida-imida) | Alta resistencia, buena resistencia al desgaste | 10-20% inferior | Más difícil de procesar |

| Acetal (POM) | Excelente maquinabilidad, bajo coste | 80-90% inferior | Resistencia limitada a la temperatura |

Consideraciones específicas del sector

Las distintas industrias dan prioridad a diferentes aspectos del perfil de propiedades del PEEK:

Aeroespacial y defensa

En aplicaciones aeroespaciales, la combinación de ligereza, resistencia a la llama (con aditivos) y estabilidad térmica del PEEK justifica su elevado precio para componentes como:

- Casquillos y cojinetes en sistemas de control

- Conectores y aisladores eléctricos

- Componentes estructurales en zonas de alta temperatura

- Componentes del sistema de combustible que requieren resistencia química

Medicina y sanidad

La industria médica valora el PEEK por su:

- Biocompatibilidad (grado de implante)

- Resistencia a la esterilización repetida

- Radiolucencia (no interfiere con las radiografías)

- Propiedades mecánicas similares a las del hueso (cuando está reforzado)

Estas propiedades hacen que el PEEK sea ideal para dispositivos implantables e instrumentos quirúrgicos a pesar de su elevado coste.

Equipamiento industrial

En las aplicaciones industriales, la decisión de utilizar PEEK suele depender de la gravedad de las condiciones de funcionamiento:

- Los entornos extremos (altas temperaturas, exposición a productos químicos) justifican a menudo el PEEK

- Las aplicaciones en las que el tiempo de inactividad es extremadamente costoso se benefician de la fiabilidad del PEEK

- Los componentes de alta precisión se benefician de la estabilidad dimensional del PEEK

En PTSMAKE, ayudamos a los clientes a tener en cuenta estas consideraciones para determinar si el rendimiento superior del PEEK justifica su precio superior para sus necesidades de aplicación específicas.

Generaré el contenido del capítulo 7 del artículo "¿Por qué es tan caro el PEEK?" de acuerdo con sus requisitos.

¿Por qué es tan caro el PEEK?

¿Alguna vez le ha sorprendido el precio de los componentes PEEK? Cuando los ingenieros se encuentran por primera vez con el precio de este plástico de alto rendimiento, muchos se preguntan si algún material podría justificar un coste tan elevado, especialmente si se compara con otros plásticos de ingeniería más comunes que parecen ofrecer un rendimiento decente a una fracción del precio.

El elevado coste del PEEK se debe a su complejo proceso de fabricación, el elevado coste de las materias primas, los requisitos de equipamiento especializado y los volúmenes de producción relativamente bajos. El intrincado proceso de polimerización requiere condiciones precisas, mientras que la naturaleza patentada de la tecnología de producción y el estatus del PEEK como material especializado elevan aún más su precio de mercado.

El complejo proceso de fabricación del PEEK

Para entender por qué el PEEK tiene un precio tan elevado hay que empezar por examinar su proceso de fabricación. A diferencia de otros polímeros más sencillos, la producción de PEEK implica una química sofisticada y unas condiciones de procesamiento precisas que repercuten significativamente en el coste final.

Costes y escasez de materias primas

Los monómeros utilizados para producir PEEK son en sí mismos productos químicos especializados caros. Los ingredientes principales son:

- Difenil éter

- 4,4′-difluorobenzofenona

- Carbonato de potasio

- Difenil sulfona (como disolvente)

Estos precursores requieren múltiples pasos de refinado para alcanzar la pureza necesaria para la síntesis de PEEK, lo que añade capas de costes antes incluso de que comience la polimerización. Además, algunos de estos productos químicos tienen una capacidad de producción limitada en todo el mundo, lo que crea restricciones de suministro que hacen subir los precios.

En PTSMAKE, cuando nos abastecemos de PEEK para proyectos de mecanizado, no sólo pagamos por el polímero en sí, sino por toda la cadena de valor de los productos químicos especializados que han intervenido en su creación.

Complejidad del proceso de polimerización

La síntesis del PEEK implica un sofisticado proceso de polimerización por sustitución aromática nucleofílica. Esta reacción debe producirse en condiciones controladas con precisión:

- Temperaturas entre 300-400°C (572-752°F)

- Atmósfera inerte para evitar la oxidación

- Recipientes a presión especializados

- Tiempos de reacción prolongados (a menudo de 3 a 5 horas)

- Gestión cuidadosa de los catalizadores

Cada uno de estos requisitos aumenta la complejidad y el coste de fabricación. La reacción debe supervisarse cuidadosamente durante todo el proceso para garantizar una distribución adecuada del peso molecular y la cristalinidad, que afectan directamente a las propiedades de rendimiento del material.

Escala de producción limitada y dinámica del mercado

El hecho de que el PEEK sea un material especial influye significativamente en la economía de su producción y en su precio de mercado.

Tecnología propia y protección de patentes

La tecnología original de fabricación de PEEK fue desarrollada y patentada por Victrex (antes ICI) en la década de 1970. Incluso hoy en día, la tecnología de producción sigue siendo en gran medida patentada y protegida por diversas patentes. Esta competencia limitada en los métodos de fabricación ha mantenido unos precios más elevados en comparación con los plásticos comoditizados.

Aunque en la actualidad existen varios fabricantes en todo el mundo (como Victrex, Solvay y Evonik), cada uno de ellos utiliza procesos patentados cuyo desarrollo ha requerido enormes inversiones en I+D. Estos costes de desarrollo deben recuperarse a través de los precios de los materiales. Estos costes de desarrollo deben recuperarse mediante el precio de los materiales.

Economía del volumen de producción

A diferencia de los plásticos básicos que se producen en millones de toneladas anuales, el PEEK se fabrica en volúmenes relativamente pequeños:

| Tipo de plástico | Producción anual mundial | Factor de coste relativo |

|---|---|---|

| Polietileno (PE) | ~100 millones de toneladas | 1× (línea de base) |

| Nylon (PA) | ~8 millones de toneladas | 2-3× |

| Policarbonato (PC) | ~4,5 millones de toneladas | 3-4× |

| PEEK | <10.000 toneladas | 30-50× |

Este volumen de producción limitado significa que los fabricantes no pueden conseguir las economías de escala que reducen los costes de los plásticos comunes. Los costes fijos, como el mantenimiento de las instalaciones, el control de calidad y la I+D, se reparten entre menos kilogramos de producto, lo que eleva el coste por unidad.

Requisitos de equipamiento y procesamiento

Las instalaciones de producción de PEEK requieren equipos especializados que puedan soportar las temperaturas y presiones extremas necesarias para la polimerización, la composición y el procesamiento:

- Reactores de alta temperatura con sistemas de control precisos

- Equipos especializados de extrusión y granulación

- Sistemas avanzados de filtración y depuración

- Amplias instalaciones de control de calidad y ensayo

Estas inversiones de capital son sustanciales y contribuyen significativamente al coste final del material. Cuando mecanizamos piezas de PEEK en PTSMAKE, estamos heredando estos costes de fabricación previos en el precio de la materia prima.

Desafíos de procesamiento y mecanizado

Una vez fabricado, el PEEK presenta retos adicionales de procesamiento y mecanizado que contribuyen aún más a su elevado coste en componentes acabados.

Altas temperaturas de procesamiento

Con un punto de fusión de aproximadamente 343°C (649°F), el PEEK requiere un equipo de procesamiento especializado:

- Máquinas de moldeo por inyección para altas temperaturas

- Moldes con sistemas especiales de gestión del calor

- Elementos calefactores y reguladores más caros

- Sistemas de seguridad mejorados para la manipulación de materiales a alta temperatura

Estos requisitos implican que menos fabricantes están equipados para procesar PEEK, lo que limita la competencia y mantiene unos costes de procesamiento más elevados.

Consideraciones sobre el mecanizado y el desgaste de las herramientas

Al mecanizar PEEK en PTSMAKE, nos encontramos con varios factores que contribuyen a aumentar los costes de producción:

Desgaste de la herramienta: El PEEK provoca un desgaste significativamente mayor de las herramientas que los plásticos estándar, lo que requiere una sustitución más frecuente de las herramientas o el uso de herramientas de alta calidad.

Gestión del calor: La baja conductividad térmica del PEEK hace que el calor se acumule durante el mecanizado, lo que requiere velocidades de corte más lentas y técnicas de refrigeración especiales.

Conocimientos especializados: El mecanizado correcto de PEEK requiere experiencia y conocimientos para evitar la degradación del material y conseguir tolerancias ajustadas.

Requisitos de postprocesamiento: Muchas aplicaciones de PEEK requieren pasos de procesamiento adicionales, como el recocido, para aliviar las tensiones internas y garantizar la estabilidad dimensional.

Cada uno de estos factores incrementa el coste total de producción de los componentes PEEK acabados más allá del precio de la materia prima.

Control de calidad y costes de certificación

Como material de alto rendimiento utilizado a menudo en aplicaciones críticas, el PEEK requiere un riguroso control de calidad en toda su producción y procesamiento.

Exigentes requisitos de ensayo

Cada lote de PEEK suele someterse a pruebas exhaustivas para comprobarlo:

- Distribución del peso molecular

- Porcentaje de cristalinidad

- Propiedades térmicas (transición vítrea y puntos de fusión)

- Propiedades mecánicas (resistencia a la tracción, módulo, alargamiento)

- Pureza y niveles de contaminantes

Estas pruebas requieren equipos especializados y personal formado, lo que añade importantes costes de garantía de calidad al precio final del producto.

Certificaciones industriales y trazabilidad

Muchas aplicaciones de PEEK en los sectores aeroespacial, médico y de semiconductores requieren una trazabilidad completa del material y el cumplimiento de las normas específicas del sector:

- Certificaciones aeroespaciales (AS9100, NORSOK)

- Normas sobre productos sanitarios (ISO 13485, USP Clase VI)

- Certificaciones de la industria nuclear (NQSA-1)

- Requisitos de la industria de semiconductores (alta pureza)

El mantenimiento de estas certificaciones requiere una amplia documentación, auditorías periódicas y, en ocasiones, instalaciones de producción o equipos independientes, todo lo cual contribuye a aumentar los costes.

Comparación del PEEK con materiales alternativos

Para entender el precio del PEEK en su contexto, es útil compararlo con materiales alternativos tanto en términos de coste como de rendimiento.

Análisis coste-eficacia

El PEEK suele costar entre 5 y 10 veces más que los plásticos técnicos estándar, e incluso puede ser más caro que algunos metales especiales por volumen. Sin embargo, su rendimiento en entornos extremos suele justificar este sobreprecio:

| Propiedad | PEEK | Plásticos técnicos estándar | Metales de primera calidad |

|---|---|---|---|

| Temperatura de uso continuo | Hasta 250°C | 80-170°C (176-338°F) | Normalmente ilimitado |

| Resistencia química | Excelente | Variable (a menudo limitado) | A menudo deficiente (corrosión) |

| Fuerza específica | Muy alta | Moderado | Alta |

| Coste de la materia prima | Muy alta | Bajo a moderado | Moderado a alto |

| Coste de procesamiento | Alta | Bajo a moderado | Alta |

| Valor de vida útil | Excelente | Limitado en condiciones duras | Bueno pero con problemas de corrosión |

En PTSMAKE, a menudo ayudamos a los clientes a evaluar estas compensaciones para determinar si el precio superior del PEEK está justificado por sus ventajas de rendimiento en su aplicación específica.

¿Merece la pena pagar más por PEEK?

La cuestión de si el elevado coste del PEEK está justificado depende totalmente de los requisitos de la aplicación.

Aplicaciones en las que PEEK aporta valor a pesar del coste

El PEEK ofrece un valor excelente a pesar de su elevado precio en aplicaciones con:

- Entornos operativos extremos donde otros materiales fallarían rápidamente

- Sistemas de peso crítico donde la relación resistencia-peso del PEEK ofrece ventajas

- Equipos sensibles al mantenimiento donde el coste del tiempo de inactividad supera con creces los costes de material.

- Entornos corrosivos donde los metales se degradarían rápidamente

- Implantes médicos donde la biocompatibilidad y la estabilidad a largo plazo son esenciales

En estos casos, las ventajas de rendimiento del PEEK se traducen directamente en menores costes a lo largo de la vida útil, a pesar de la mayor inversión inicial.

Estrategias de reducción de costes para componentes PEEK

Para proyectos que requieran las prestaciones de PEEK pero estén limitados por el presupuesto, considere estos enfoques:

- Diseños híbridos utilizar PEEK sólo para componentes críticos

- Técnicas de mecanizado optimizadas reducir el desperdicio de material

- Tratamiento de formas próximas a la red minimizar el consumo de material

- Optimización del diseño reducir el volumen total de material

- Grados no cubiertos cuando los refuerzos no son necesarios para el rendimiento

En PTSMAKE, hemos ayudado a muchos clientes a aplicar estas estrategias para obtener los beneficios del PEEK y, al mismo tiempo, gestionar los costes de forma eficaz.

¿Cómo optimizar el mecanizado de PEEK para una producción rentable?

¿Alguna vez se ha preguntado si hay alguna forma de aprovechar las excepcionales propiedades del PEEK sin salirse del presupuesto del proyecto? Cuando se trabaja con uno de los plásticos de ingeniería más caros del mercado, la optimización del mecanizado no es sólo una cuestión de eficacia, sino que puede marcar la diferencia entre un proyecto rentable y otro que pierda dinero por un desperdicio excesivo de material y un tiempo de mecanizado innecesario.

La optimización del mecanizado de PEEK para una producción rentable requiere el uso de herramientas de corte adecuadas (de metal duro o con recubrimiento de diamante), el mantenimiento de velocidades y avances apropiados (normalmente más lentos que los plásticos estándar), la aplicación de estrategias de refrigeración eficaces, la minimización del desperdicio de material mediante el diseño de formas próximas a la red y la planificación cuidadosa de las trayectorias de las herramientas para reducir los tiempos de ciclo.

Selección de la herramienta óptima para el mecanizado de PEEK

En el mecanizado de PEEK, la selección de las herramientas influye enormemente tanto en la calidad de la pieza como en los costes totales de mecanizado. Tras años de experiencia, he aprendido que invertir por adelantado en las herramientas adecuadas ahorra mucho más a largo plazo.

Materiales y geometrías de las herramientas de corte

La naturaleza abrasiva del PEEK, especialmente de los grados rellenos que contienen fibra de carbono o vidrio, requiere una selección cuidadosa de las herramientas:

| Material de la herramienta | Lo mejor para | Vida útil de las herramientas | Factor de coste |

|---|---|---|---|

| Carburo (sin recubrimiento) | PEEK sin relleno | Bien | Moderado |

| Carburo revestido de diamante | PEEK relleno | Excelente | Alta |

| PCD (diamante policristalino) | Producción de gran volumen | Superior | Muy alta |

| Acero de alta velocidad (HSS) | Operaciones sencillas en PEEK sin relleno | Limitado | Bajo |

Para la mayoría de las aplicaciones en PTSMAKE, utilizamos herramientas de metal duro con geometrías específicas diseñadas para plásticos de alto rendimiento. Las características clave que buscamos incluyen:

- Bordes de corte afilados (reduce la generación de calor)

- Ángulos de desprendimiento positivos elevados (10-15°)

- Canales pulidos (mejora la evacuación de virutas)

- Ángulos de holgura suficientes (evita roces)

Aunque las herramientas de primera calidad cuestan más al principio, mantienen el filo durante más tiempo y producen mejores acabados superficiales, reduciendo la necesidad de operaciones secundarias.

Consideraciones sobre el desgaste de la herramienta

El desgaste de las herramientas se produce mucho más rápidamente al mecanizar PEEK en comparación con los plásticos de ingeniería estándar. Hemos descubierto que controlar y gestionar el desgaste de las herramientas es fundamental para mantener tanto la calidad de las piezas como el control de los costes.

Recomiendo establecer un programa de cambio de herramientas basado en el volumen mecanizado en lugar de esperar a que aparezcan signos visuales de desgaste. En nuestro taller, las herramientas que mecanizan PEEK rellenado se cambian normalmente después de aproximadamente 60-70% de la vida útil de la herramienta que esperaríamos al mecanizar aluminio. Este enfoque proactivo evita los problemas de calidad y las posibles piezas desechadas que resultan del mecanizado con herramientas desgastadas.

Optimización de los parámetros de corte

Encontrar el equilibrio adecuado entre velocidad, avance y profundidad de corte es crucial para un mecanizado eficaz del PEEK. El objetivo es maximizar la velocidad de arranque de material sin generar calor excesivo ni comprometer la calidad de la superficie.

Recomendaciones sobre velocidad y alimentación

A través de extensas pruebas en PTSMAKE, hemos desarrollado estas directrices generales para los parámetros de mecanizado de PEEK:

| Tipo PEEK | Velocidad de corte (SFM) | Velocidad de alimentación | Profundidad de corte | Refrigerante |

|---|---|---|---|---|

| PEEK sin relleno | 300-500 | Moderado | 0.005"-0.020" | Aire o niebla |

| 30% Relleno de carbono | 200-400 | Reducido (75%) | 0.005"-0.015" | Niebla/inundación |

| 30% Relleno de vidrio | 250-450 | Reducido (85%) | 0.005"-0.015" | Niebla/inundación |

Estos parámetros deben ajustarse en función del utillaje específico, la rigidez de la máquina y los requisitos de la pieza. En general, recomiendo empezar por el extremo conservador de estos rangos e ir aumentando gradualmente los parámetros mientras se controlan los resultados.

Estrategias de gestión del calor

La escasa conductividad térmica del PEEK puede provocar la acumulación de calor durante el mecanizado, lo que puede causar:

- Inestabilidad dimensional

- Acabado superficial degradado

- Desgaste acelerado de la herramienta

- Descomposición del material en casos extremos

Para combatir estos problemas, aplicamos varias técnicas de gestión térmica:

Selección adecuada del refrigerante: Para el PEEK sin relleno, la refrigeración por aire comprimido suele funcionar bien. Para las calidades rellenas, la niebla o el líquido refrigerante proporcionan una mejor disipación del calor.

Corte intermitente: Las pausas periódicas durante las operaciones de embutición profunda permiten disipar el calor.

Fresado de escalada: El uso del fresado ascendente en lugar del fresado convencional reduce la fricción y la generación de calor.

Múltiples pases de luz: Realizar varias pasadas ligeras de acabado en lugar de un corte pesado mejora la precisión dimensional y el acabado superficial.

Estrategias de utilización de materiales

Dado el elevado coste del PEEK (a menudo $75-200 por libra, según el grado y la forma), la utilización del material se convierte en un factor de coste crítico. Cualquier desperdicio repercute directamente en su cuenta de resultados.

Material de partida casi en forma de red

Empezar con material que se aproxime más a las dimensiones finales puede reducir considerablemente los residuos. Considere estos enfoques:

Extrusiones a medida: Para piezas con secciones transversales uniformes, empezar con perfiles extruidos a medida puede eliminar un desperdicio de material significativo. El mayor coste de preparación se compensa con el ahorro de material en grandes series de producción.

Piezas precortadas: Si su proveedor de material le proporciona piezas en bruto precortadas con el tamaño específico de sus piezas, se reducen tanto los residuos como el tiempo de mecanizado inicial.

Software de anidamiento: Para piezas planas mecanizadas a partir de chapa, el uso de software de anidamiento avanzado puede optimizar el uso de material en 15-30% comparación con la planificación manual de la disposición.

En PTSMAKE, hemos ayudado a nuestros clientes a reducir los costes de material PEEK en más de 40% aplicando estos enfoques a sus componentes de gran volumen.

Consideraciones sobre el reciclaje de chips

A diferencia de algunos termoplásticos, el PEEK no puede reciclarse fácilmente en la propia empresa debido a su elevada temperatura de transformación. Sin embargo, existen servicios de reciclaje especializados:

- Las virutas de PEEK limpias y clasificadas pueden venderse a recicladores

- Algunos recicladores abonan el valor del material en futuras compras

- Las calidades rellenas suelen tener un valor de reciclado inferior debido a los problemas de contaminación.

Aunque el reciclado no compensará por completo sus costes de material, puede proporcionar cierta recuperación de costes en operaciones de mecanizado de mayor envergadura.

Optimización de la estrategia de mecanizado

Más allá de las herramientas y los parámetros, el enfoque general del mecanizado influye significativamente tanto en la calidad de las piezas como en los costes de producción.

Diseño de fijaciones para varias piezas

Las fijaciones bien diseñadas que permiten mecanizar varias piezas en una sola configuración ofrecen varias ventajas:

- Reducción del tiempo de preparación por pieza

- Mayor coherencia entre las piezas

- Utilización más eficaz de las máquinas