Sus piezas CNC de nailon llegan con variaciones dimensionales que quedan fuera de sus especificaciones. ¿Cuál es la causa? Su proveedor carece de los conocimientos especializados para tratar los requisitos de mecanizado exclusivos del nailon, lo que provoca costosos retrasos y problemas de calidad.

El mecanizado CNC de nailon requiere conocimientos específicos en preparación de materiales, optimización de parámetros y controles ambientales para conseguir piezas de precisión consistentes que cumplan tolerancias estrictas y normas de rendimiento.

He trabajado con docenas de clientes que cambiaron de proveedor tras recibir componentes de nailon fuera de especificación. La diferencia entre el éxito y el fracaso a menudo se reduce a comprender la naturaleza higroscópica del nailon, los protocolos de secado adecuados y los parámetros de corte optimizados. Esta guía cubre los factores críticos que separan a los proveedores experimentados en el mecanizado de nylon de aquellos que lo tratan como cualquier otro plástico, ayudándole a tomar decisiones informadas para su próximo proyecto.

¿Por qué el nailon es la mejor opción para componentes mecanizados por CNC?

¿Alguna vez ha especificado un material para una pieza crítica, sólo para ver cómo se desgasta prematuramente, obligando a costosos tiempos de inactividad y rediseños? Esta frustración es un reto habitual en el desarrollo de productos.

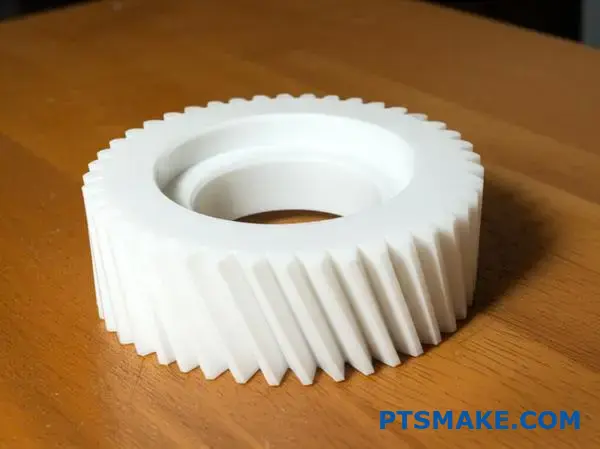

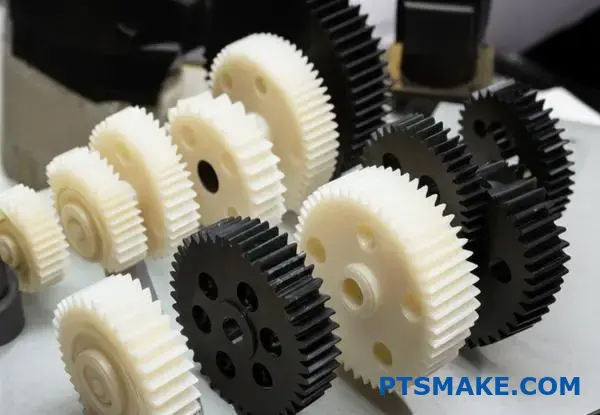

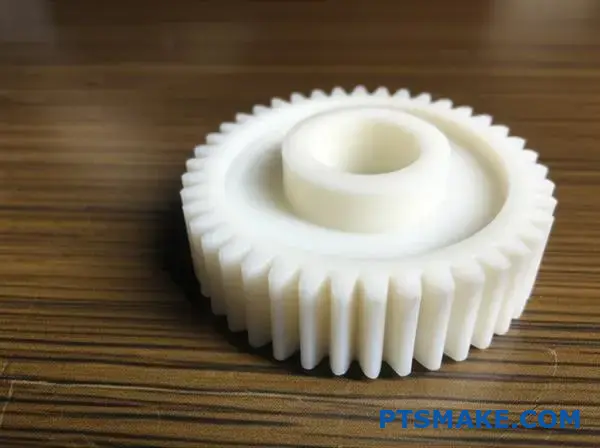

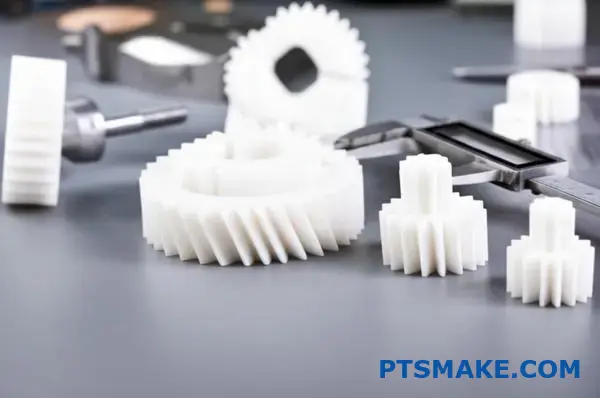

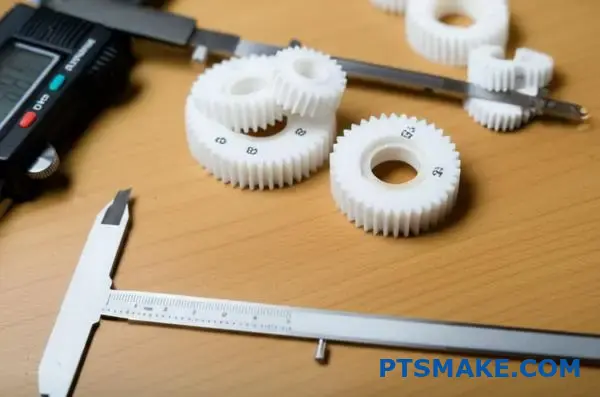

El nailon es la mejor elección para componentes mecanizados mediante CNC porque su combinación única de alta resistencia a la tracción, excelente resistencia al desgaste y estabilidad química lo hace excepcionalmente duradero. Constituye una alternativa fiable y rentable a los metales para piezas de alto rendimiento como engranajes, casquillos y cojinetes.

Los puntos fuertes: ¿qué distingue a Nylon?

Cuando los ingenieros y responsables de compras buscan un material que salve las distancias entre los plásticos estándar y los metales, el nailon se convierte a menudo en el centro de la conversación. Su versatilidad no es sólo una afirmación; está demostrada en miles de aplicaciones exigentes. En PTSMAKE, recurrimos con frecuencia al nailon para piezas que requieren un equilibrio entre resistencia, elasticidad y mecanizabilidad. El éxito de mecanizado CNC de nailon depende de la comprensión de sus propiedades fundamentales.

Desembalaje Resistencia a la tracción y durabilidad

El nailon posee una impresionante resistencia a la tracción, es decir, su capacidad para soportar fuerzas de tracción sin romperse. Esto lo convierte en un candidato formidable para sustituir al metal en determinadas aplicaciones, sobre todo cuando la reducción de peso es fundamental. Por ejemplo, en maquinaria automatizada, los engranajes de nailon pueden soportar un par de torsión considerable siendo mucho más ligeros que sus homólogos de acero o aluminio. Esto reduce la inercia y permite un funcionamiento más rápido y eficiente desde el punto de vista energético. A diferencia de algunos plásticos que se vuelven quebradizos bajo carga, el nailon presenta una excelente tenacidad, lo que significa que puede absorber impactos y deformarse sin fracturarse, una característica crucial para los componentes sometidos a vibraciones o choques repentinos. Una cosa a tener en cuenta es su higroscópico1 naturaleza; el nailon absorbe la humedad del ambiente, lo que puede alterar ligeramente sus propiedades mecánicas y dimensiones. Esta es una consideración clave del diseño que siempre comentamos con nuestros clientes para garantizar la estabilidad de la pieza a largo plazo.

Resistencia superior al desgaste y la abrasión

Una de las características más célebres del nailon es su bajo coeficiente de fricción y su alta resistencia a la abrasión. Por eso es un material muy utilizado para piezas que se deslizan o rozan entre sí, como cojinetes, casquillos y almohadillas de desgaste. A menudo tiene propiedades autolubricantes, lo que reduce la necesidad de lubricantes externos y minimiza el mantenimiento. En proyectos anteriores con clientes, hemos comprobado que cambiar los casquillos de bronce por los de nailon no sólo reducía el coste de las piezas, sino que también disminuía el ruido de funcionamiento y prolongaba la vida útil del conjunto.

| Propiedad | Nylon 6/6 | Aluminio 6061 | ABS |

|---|---|---|---|

| Resistencia a la tracción | Alta | Muy alta | Medio |

| Resistencia al desgaste | Excelente | Pobre | Feria |

| Peso | Bajo | Bajo | Bajo |

| Maquinabilidad | Excelente | Excelente | Bien |

| Coste | Bajo | Medio | Bajo |

Esta resistencia inherente al desgaste garantiza que las piezas mecanizadas de precisión mantengan sus estrechas tolerancias durante más tiempo, lo que resulta esencial para la fiabilidad de cualquier sistema mecánico. El funcionamiento suave que proporciona es una ventaja significativa en aplicaciones que van desde la electrónica de consumo a la robótica industrial.

Nylon frente a la competencia: Una comparación práctica

Elegir el material adecuado es una decisión estratégica que influye en el rendimiento, el coste y la viabilidad de la fabricación. Aunque los metales como el aluminio y el acero tienen su lugar, el nailon presenta un caso convincente en muchos escenarios. No se trata de qué material es el "mejor" en general, sino de cuál es el mejor para una aplicación específica. Según nuestra experiencia, una comparación meditada revela a menudo que el nailon es una opción inteligente y práctica que ofrece rendimiento y valor.

La ventaja de peso y coste sobre los metales

La ventaja más inmediata del nailon sobre los metales es su densidad significativamente menor. Una pieza de nailon puede ser hasta siete veces más ligera que una pieza idéntica de acero. Esta reducción de peso cambia las reglas del juego en industrias como la aeroespacial y la automovilística, donde cada gramo cuenta para mejorar la eficiencia del combustible y el rendimiento. Pero las ventajas van más allá: las piezas más ligeras también son más baratas de transportar y más fáciles de manipular durante el montaje, lo que contribuye a reducir los costes generales. Además, el material de nailon en bruto suele ser más asequible que el aluminio o el acero inoxidable, y el mecanizado CNC de nailon El proceso puede ser más rápido debido a las menores fuerzas de corte, lo que reduce el tiempo de máquina y el desgaste de las herramientas. Esta combinación de menor coste de material y fabricación más eficiente hace del nailon una solución muy económica sin comprometer la integridad mecánica para aplicaciones adecuadas.

Superando a otros plásticos en funciones exigentes

El nailon también es superior a otros plásticos técnicos. Comparado con un plástico de uso general como el ABS, el nailon ofrece una resistencia al desgaste muy superior y una temperatura de funcionamiento más elevada. Aunque el policarbonato puede ser más resistente a los impactos, la superficie de baja fricción del nailon lo convierte en el claro vencedor para las piezas móviles. El delrin (acetal) es otro fuerte competidor, conocido por su rigidez y excelente estabilidad dimensional en entornos húmedos. Sin embargo, el nailon suele ofrecer mayor dureza y resistencia a la abrasión, por lo que es más adecuado para situaciones de alto impacto y desgaste. A menudo, la elección se reduce a las tensiones ambientales y mecánicas específicas a las que se verá sometido el componente.

| Característica | Nylon | Delrin (acetal) | Policarbonato |

|---|---|---|---|

| Resistencia al desgaste | Excelente | Bien | Feria |

| Dureza (Impacto) | Excelente | Bien | Excelente |

| Absorción de humedad | Alta | Bajo | Muy bajo |

| Resistencia química | Bueno (aceites, combustibles) | Excelente | Feria |

Resistencia química: Una ventaja oculta

Una ventaja del nailon que a menudo se pasa por alto es su excelente resistencia a una amplia gama de productos químicos, sobre todo hidrocarburos como aceites, grasas y combustibles. Esto lo hace ideal para componentes utilizados en motores de automoción, maquinaria industrial y sistemas hidráulicos. A diferencia de algunos metales que pueden corroerse o plásticos que pueden degradarse cuando se exponen a productos químicos agresivos, el nailon mantiene su integridad estructural, lo que garantiza su fiabilidad y una larga vida útil en entornos químicos difíciles.

El nailon destaca en el mecanizado CNC por su combinación de fuerza, resistencia al desgaste y estabilidad química. Ofrece una alternativa ligera, rentable y duradera a los metales y otros plásticos, lo que lo convierte en una opción fiable para componentes de alto rendimiento como engranajes, casquillos y piezas industriales personalizadas.

Selección del grado de nailon adecuado para su aplicación.

¿Alguna vez ha especificado una calidad de nailon que parecía estupenda sobre el papel, pero que luego se ha deformado o ha fallado en la práctica? Este paso en falso puede dar lugar a costosos rediseños y retrasos.

Para seleccionar el nailon adecuado, debe adaptar las propiedades del material a las exigencias de su aplicación. Evalúe factores como la resistencia, la temperatura y la exposición química para elegir entre PA6, PA66 de mayor rendimiento, grados rígidos rellenos de vidrio o variantes rellenas de aceite de baja fricción para obtener resultados óptimos en el mecanizado CNC de nailon.

El mundo del nailon es más variado de lo que muchos ingenieros suponen en un principio. Los dos grados más comunes que mecanizamos en PTSMAKE son PA6 y PA66. Aunque parecen similares, sus sutiles diferencias pueden tener un gran impacto en el rendimiento de su pieza. Comprender estas diferencias es el primer paso para tomar una decisión informada.

La Fundación: PA6 frente a PA66

A primera vista, la PA6 y la PA66 son plásticos de poliamida conocidos por su dureza y resistencia al desgaste. Sin embargo, su estructura molecular es diferente, lo que se traduce en propiedades mecánicas y térmicas distintas. La elección entre uno y otro suele reducirse a un equilibrio entre coste, rendimiento y condiciones ambientales.

PA6 (nailon 6): El caballo de batalla versátil

La PA6 es generalmente un poco más dúctil y tiene mejor resistencia al impacto, especialmente en estados acondicionados. También ofrece un acabado superficial superior tras el mecanizado, lo que puede ser crucial para las piezas estéticas. Sin embargo, su principal inconveniente es que es más Higroscópico2 que la PA66, lo que significa que absorbe más humedad del aire. Esta absorción puede provocar cambios dimensionales y una reducción de la rigidez. Debido a su punto de fusión ligeramente inferior, también es ligeramente más fácil y rápido de procesar, lo que a veces ofrece una ligera ventaja de coste en la producción.

PA66 (Nylon 66): El estándar de alto rendimiento

La PA66 es la mejor opción para las aplicaciones más exigentes. Es más dura, más rígida y tiene un punto de fusión más alto que la PA6. Esto la hace más adecuada para piezas que van a estar expuestas a temperaturas más altas o que requieren una mayor resistencia mecánica y rigidez. Su menor índice de absorción de humedad también contribuye a una mayor estabilidad dimensional en condiciones de humedad fluctuante. Para los componentes críticos de la automoción o la maquinaria industrial, la PA66 es a menudo la opción más segura y fiable, y ofrece unas prestaciones que justifican su precio, normalmente más elevado.

He aquí una rápida comparación basada en nuestras pruebas internas y en los datos de nuestros proyectos:

| Propiedad | PA6 (nailon 6) | PA66 (nailon 66) | Consideraciones clave para el mecanizado CNC |

|---|---|---|---|

| Resistencia a la tracción | Bien | Excelente | La PA66 aguanta mejor bajo carga. |

| Rigidez | Moderado | Alta | Se prefiere la PA66 para las piezas rígidas. |

| Punto de fusión | ~220°C (428°F) | ~265°C (509°F) | La PA66 ofrece una gama de temperaturas de funcionamiento más amplia. |

| Absorción de humedad | Más alto | Baja | La PA66 proporciona una mayor estabilidad dimensional. |

| Coste | Baja | Más alto | PA6 ofrece una opción más económica. |

Más allá de los estándares PA6 y PA66, muchas aplicaciones requieren propiedades que estos polímeros base no pueden ofrecer por sí solos. Aquí es donde entran en juego los aditivos y las cargas, creando calidades especializadas diseñadas para retos específicos como la tensión extrema o el movimiento constante. Estos nylons modificados abren un nuevo nivel de rendimiento, pero también introducen nuevas consideraciones para el proceso de diseño y mecanizado.

Más allá de lo básico: Calidades de nailon modificadas

Cuando su pieza necesita ser más resistente, más estable o autolubricante, es el momento de considerar los nylons rellenos. Las dos variantes más comunes con las que trabajamos son las rellenas de vidrio para refuerzo estructural y las rellenas de aceite para aplicaciones de baja fricción.

Nylon relleno de vidrio (GF): Para mayor resistencia y estabilidad

La adición de fibras de vidrio cortas, normalmente en concentraciones de 15% a 30% (por ejemplo, PA66-GF30), cambia drásticamente las propiedades del nailon. Las fibras actúan como refuerzo, aumentando significativamente la resistencia a la tracción, la rigidez y la estabilidad dimensional, especialmente a temperaturas elevadas. En un proyecto con un cliente del sector de la automoción, cambiamos la PA66 estándar por la PA66-GF30 para un componente del compartimento del motor. El cambio impidió que la pieza se deformara con el calor, solucionando un problema crítico de fallo en campo. ¿La contrapartida? El nailon relleno de vidrio es muy abrasivo. Provoca un desgaste más rápido de las herramientas durante el mecanizado CNC, un factor que debemos tener en cuenta en la planificación y el cálculo de costes de nuestros procesos para garantizar una calidad constante de las piezas.

Nylon relleno de aceite: Para un rendimiento de baja fricción

Para aplicaciones en las que intervienen piezas móviles como engranajes, cojinetes o placas deslizantes, el nailon relleno de aceite es una opción excelente. Un lubricante líquido se integra directamente en la matriz polimérica durante la fabricación. Esto crea un material con un coeficiente de fricción extremadamente bajo y una excelente resistencia al desgaste. La propiedad autolubricante hace que las piezas funcionen suavemente sin necesidad de grasa o aceite externos, lo que reduce el mantenimiento y simplifica el diseño. El mecanizado del nailon relleno de aceite es similar al de las calidades estándar, pero el resultado es una pieza intrínsecamente deslizante, perfecta para crear conjuntos mecánicos duraderos, silenciosos y eficientes.

He aquí cómo se acumulan estas calificaciones modificadas:

| Grado | Ventajas clave | Lo mejor para | Consideraciones sobre el mecanizado |

|---|---|---|---|

| PA66 estándar | Propiedades equilibradas | Componentes de uso general | Herramientas y velocidades estándar. |

| PA66-GF30 | Alta resistencia y rigidez | Piezas estructurales, carcasas | Abrasivo; requiere herramientas endurecidas. |

| Nylon relleno de aceite | Baja fricción, autolubricante | Engranajes, cojinetes, almohadillas de desgaste | Produce superficies lisas y resbaladizas. |

Elegir el nailon adecuado es un paso crítico del diseño. Requiere equilibrar la necesidad de solidez, resistencia al calor y estabilidad dimensional con el entorno específico al que se enfrentará su pieza. La diferencia entre los grados PA6, PA66, relleno de vidrio y relleno de aceite puede determinar el éxito o el fracaso de su proyecto.

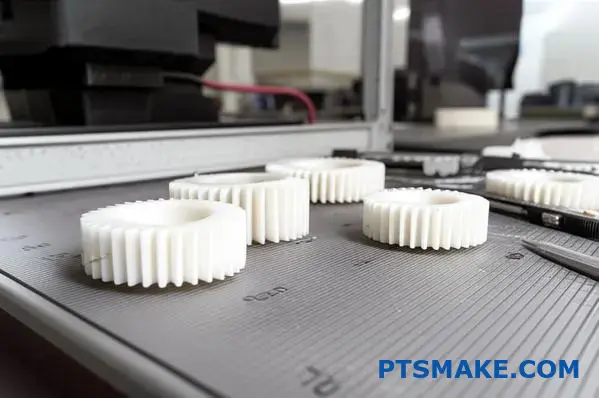

Pasos críticos previos al mecanizado: Secado y Alivio de Tensiones.

¿Alguna vez ha mecanizado una pieza de nailon a la perfección y, unos días después, se ha dado cuenta de que estaba deformada o fuera de especificación? Esta frustración tan común suele deberse al descuido de dos fases críticas de la preparación.

El secado adecuado del nailon antes del mecanizado CNC es esencial para eliminar la humedad absorbida, evitando la inestabilidad dimensional. Además, el alivio de tensiones (recocido) elimina las tensiones internas de fabricación, lo que es clave para evitar alabeos y grietas, garantizando que la pieza final cumpla tolerancias estrictas.

El reto de la naturaleza higroscópica del nailon

El nailon es un plástico de ingeniería fantástico, pero tiene una característica que todo maquinista debe respetar: es higroscópico. Esto significa que absorbe fácilmente la humedad de la atmósfera circundante, como una esponja. No se trata de un problema superficial, sino que las moléculas de agua se introducen en la estructura molecular del material y actúan como plastificantes. Este proceso afecta directamente a las propiedades del material y, lo que es más importante para nosotros, a su estabilidad dimensional. Cuando mecanizamos nailon que no se ha secado correctamente, estamos mecanizando un material que está hinchado. Cuando la pieza se seca y libera esa humedad, se encoge y puede deformarse, echando por la borda todo nuestro trabajo de precisión. En nuestro trabajo en PTSMAKE, hemos visto que incluso un pequeño porcentaje de contenido de humedad puede provocar cambios dimensionales significativos que hacen que una pieza no pase la inspección.

Por qué la humedad es un saboteador silencioso

Las consecuencias del mecanizado de nylon "húmedo" van más allá del simple cambio dimensional. El exceso de humedad puede convertirse en vapor cuando se calienta por la fricción de la herramienta de corte, dando lugar a un acabado superficial deficiente. También puede hacer que el material se vuelva "gomoso", lo que provoca dificultades en el control de la viruta y un mayor desgaste de la herramienta. Para lograr los resultados constantes que exige la alta precisión mecanizado cnc de nylonempezar con un material estable y seco no es negociable. Basándonos en nuestras pruebas, hemos establecido estrictos protocolos de secado para todos los materiales higroscópicos que mecanizamos.

| Propiedad | Nylon 6/6 seco (moldeado) | Acondicionado (50% RH) Nylon 6/6 | Impacto en el mecanizado |

|---|---|---|---|

| Resistencia a la tracción | ~12.000 psi | ~8.500 psi | Requiere el ajuste de las fuerzas de corte |

| Cambio dimensional | Línea de base | Puede hincharse hasta 0,5-1,0% | Crítico para mantener tolerancias estrechas |

| Resistencia al impacto | Baja | Más alto | El material se vuelve menos quebradizo |

| Dureza (Rockwell) | R120 | R108 | Afecta al acabado superficial y a la vida útil de la herramienta |

Esta agua absorbida aumenta la Movilidad de la cadena de polímeros3lo que altera sus características mecánicas. Para cualquier proyecto que exija precisión, ignorar este paso introduce un nivel de riesgo inaceptable.

Recocido: Su seguro contra la deformación

El segundo paso crítico previo al mecanizado es el alivio de tensiones, comúnmente conocido como recocido. Las tensiones internas son un subproducto inevitable del proceso de fabricación del nylon en bruto, ya sean barras extruidas o placas moldeadas. Durante la producción, el material se enfría a diferentes velocidades: el exterior se enfría y solidifica más rápido que el núcleo. Este enfriamiento diferencial bloquea las tensiones internas del material. Estas tensiones están equilibradas y latentes en el material bruto. Sin embargo, en el momento mecanizado cnc de nylon y retiramos material, rompemos ese equilibrio. Las fuerzas internas restantes ya no se oponen, lo que provoca que se liberen moviendo el material, lo que vemos como alabeo, arqueamiento o torsión.

Explicación del proceso de recocido

El recocido es un proceso controlado de calentamiento y enfriamiento diseñado para aliviar estas tensiones internas antes de iniciar el corte. El proceso consta de tres etapas principales:

- Calefacción: El material se calienta lenta y uniformemente hasta una temperatura inferior a su punto de fusión. En el caso del nailon 6/6, suele rondar los 150 °C (300 °F).

- En remojo: El material se mantiene a esta temperatura durante un periodo específico, normalmente calculado en función del grosor del material (por ejemplo, una hora por pulgada de grosor). Esto permite que las cadenas poliméricas se relajen y se asienten en un estado de menor energía y sin tensiones.

- Refrigeración: A continuación, el material se enfría muy lenta y uniformemente hasta alcanzar la temperatura ambiente. Un enfriamiento rápido simplemente reintroduciría nuevas tensiones.

Este ciclo controlado garantiza que el material sea lo más estable posible antes de que entre en contacto con la herramienta de corte. En proyectos anteriores de PTSMAKE, sobre todo en los de paredes finas o geometrías complejas, hemos demostrado que el recocido es la forma más eficaz de evitar la deformación tras el mecanizado.

| Etapa de recocido | Propósito | Parámetros típicos (Nylon 6/6) |

|---|---|---|

| Ramp-Up | Para calentar el material uniformemente sin choque térmico. | Aumentar la temperatura lentamente, ~10-20°C por hora. |

| Remojo (Hold) | Permitir que las tensiones internas se relajen por completo. | Mantener a 150°C durante 1-2 horas por cada pulgada de grosor. |

| Enfriamiento | Para enfriar el material sin reintroducir tensiones. | Disminuir la temperatura lentamente, ~10-20°C por hora. |

Para cualquier mecanizado cnc de nylon especialmente cuando las tolerancias son estrictas y la geometría de las piezas es compleja, saltarse el recocido es una apuesta que no merece la pena. Es una inversión en estabilidad y calidad.

Para garantizar la calidad de la pieza, la preparación previa al mecanizado es clave. Un secado adecuado del nailon elimina la humedad absorbida para evitar cambios dimensionales, mientras que el recocido alivia las tensiones internas para detener el alabeo. Estos dos pasos son fundamentales para el éxito de cualquier proyecto de mecanizado de nylon de alta precisión, ya que garantizan la estabilidad de principio a fin.

Optimización de los parámetros de mecanizado CNC del nailon?

¿Alguna vez ha tenido problemas con virutas pegajosas, acabados superficiales deficientes o piezas alabeadas al mecanizar nailon? Esa inconsistencia puede hacer descarrilar un proyecto, convirtiendo un material aparentemente sencillo en un gran quebradero de cabeza.

Para optimizar el mecanizado CNC de nylon, debe utilizar herramientas de corte muy afiladas, altas velocidades de corte y avances moderados. Esta combinación garantiza una acción de cizallado limpia en lugar de empujar el material, lo que evita la fusión, mantiene la precisión dimensional y consigue un acabado superior en la pieza final.

El trío central: Velocidad, avance y profundidad de corte

Conseguir los parámetros adecuados para el nailon es un acto de equilibrio. El nylon tiene un punto de fusión bajo y es un mal conductor térmico, lo que significa que el calor se acumula rápidamente en el filo de corte. Si se hace mal, se acaba con una masa fundida en lugar de una pieza de precisión. El objetivo es crear una viruta definida y evacuarla antes de que pueda transferir calor a la pieza.

Velocidad de corte

Para el nylon, piense rápido. Una mayor velocidad del husillo (RPM) se traduce en una mayor cantidad de pies de superficie por minuto (SFM), lo que favorece una acción de corte limpia. Una velocidad de corte lenta tiende a empujar y desgarrar el material, generando fricción y calor excesivos. En nuestra experiencia en PTSMAKE, hemos comprobado que empezar por el extremo superior de la gama recomendada para una herramienta determinada suele dar mejores resultados. Esto es contrario a la intuición de algunos maquinistas que están acostumbrados a trabajar con metales, donde velocidades más altas significan más calor. Con plásticos como el nailon, la velocidad ayuda a que la herramienta entre y salga antes de que se transfiera una cantidad significativa de calor.

Velocidad de avance y carga de virutas

Mientras que el husillo funciona rápido, la velocidad de avance -la velocidad a la que la herramienta se desplaza por el material- debe controlarse cuidadosamente. La métrica clave aquí es carga de virutas4o el espesor de material eliminado por cada filo de corte. Un avance demasiado bajo produce una viruta muy fina, lo que hace que la herramienta roce el material en lugar de cortarlo. Este rozamiento es la principal fuente de calor. Por el contrario, un avance demasiado elevado puede ejercer una presión excesiva sobre la herramienta y la pieza, provocando la desviación de la herramienta e imprecisiones dimensionales.

La siguiente tabla proporciona un punto de partida general para los grados de nylon sin relleno. Recuerde realizar los ajustes necesarios en función de su máquina, utillaje y calidad de nailon.

| Operación | Material de la herramienta | Velocidad de corte (SFM) | Alimentación por diente (IPT) |

|---|---|---|---|

| Fresado | HSS | 400 - 800 | 0.004" - 0.012" |

| Fresado | Carburo | 800 - 1500 | 0.005" - 0.015" |

| Girar | HSS | 600 - 1000 | 0.005" - 0.010" |

| Girar | Carburo | 1000 - 1800 | 0.007" - 0.015" |

En el caso de los nylons rellenos de vidrio o carbono, es preferible empezar por el extremo inferior de la gama de velocidades y utilizar herramientas de metal duro debido a la mayor abrasividad del material.

Mejores prácticas de utillaje y fijación

Los mejores parámetros del mundo no le salvarán si su configuración es incorrecta. La selección de la herramienta y el portapiezas son igualmente críticos para el éxito del mecanizado CNC de nylon. Estos elementos fundamentales influyen directamente en la calidad de la pieza final y en la eficacia de todo el proceso.

Selección de herramientas: El afilado no es negociable

Las herramientas sin filo son el enemigo número uno en el mecanizado de nylon. Un filo desgastado no cortará el material, sino que lo atravesará generando una fricción y un calor inmensos.

- Material de la herramienta: Aunque el acero de alta velocidad (HSS) puede funcionar para tiradas cortas, recomendamos encarecidamente utilizar herramientas de metal duro sin recubrimiento. En el caso de los nylons rellenos, un recubrimiento resistente al desgaste como el carbono tipo diamante (DLC) puede prolongar considerablemente la vida útil de la herramienta.

- Geometría de la herramienta: Busque herramientas con un ángulo de desprendimiento positivo alto y un ángulo de alivio grande. Esta geometría crea un borde de corte más afilado que corta el nailon limpiamente, reduciendo las fuerzas de corte y la generación de calor.

- Cuenta flautas: Para fresar, menos es mejor. Una fresa de 2 filos o incluso de un solo filo proporciona el máximo espacio para la evacuación de virutas. Los canales obstruidos son un camino rápido hacia una pieza fundida y una herramienta rota.

Sujeción: Firme pero suave

El nailon es un material flexible. Si lo aprieta demasiado en un tornillo de banco estándar, se deformará. Es posible que mecanice una pieza perfectamente dimensionada mientras está sujeta, pero una vez que libere la presión, la pieza se deformará y sus dimensiones serán incorrectas.

- Distribuya la presión: Utilice mordazas blandas o útiles mecanizados a medida que se adapten a la forma de la pieza. De este modo, la fuerza de apriete se distribuye sobre una superficie mayor y se evita la deformación.

- Paradas de uso: Para combatir las fuerzas de corte que pueden empujar el material, utilice siempre un tope de trabajo sólido.

- Control de par: No apriete demasiado las abrazaderas. Utilice una llave dinamométrica para aplicar una presión mínima y constante que sea suficiente para sujetar la pieza con seguridad.

En la tabla siguiente se indica cómo influyen estas opciones de configuración en el resultado final.

| Factor | Enfoque optimizado | Enfoque deficiente | Consecuencia de un enfoque deficiente |

|---|---|---|---|

| Afilado de herramientas | Herramienta de metal duro nueva o recién afilada | Herramienta de geometría desgastada o incorrecta | Fusión, mal acabado, inexactitud dimensional |

| Recuento de flautas | 2 canales para una buena evacuación de la viruta | 4 flautas o más | Virutas obstruidas, acumulación de calor, rotura de herramientas |

| Portapiezas | Mandíbulas blandas, presión distribuida | Mordazas, fuerza excesiva | Deformación de piezas, dimensiones fuera de especificación |

| Refrigerante | Inundación de refrigerante o aire comprimido | Ninguno o refrigerante a base de aceite | Acumulación de calor, soldadura de virutas, hinchamiento del material |

Gracias a la aplicación de estas mejores prácticas, garantizamos que las piezas que entregamos en PTSMAKE, desde el primer prototipo hasta la pieza de producción número diez mil, cumplen las especificaciones exactas de las que dependen nuestros clientes.

Para optimizar el mecanizado del nailon es necesario equilibrar altas velocidades de corte con avances correctos y herramientas afiladas. La fijación segura e indeformable y la evacuación eficaz de las virutas son igualmente fundamentales. El dominio de estos elementos garantiza la precisión dimensional, unos acabados excelentes y la rentabilidad global desde el prototipo hasta la producción a gran escala.

Gestión de tolerancias y estabilidad dimensional en piezas de nailon?

¿Alguna vez ha mecanizado una pieza de nailon con unas especificaciones perfectas para, unos días después, descubrir que estaba fuera de tolerancia? Es una frustración común cuando las propiedades naturales de un material desafían su trabajo de precisión.

Conseguir piezas de nailon estables requiere gestionar sus dos mayores retos: el calor y la humedad. Esto implica controlar el entorno de mecanizado, utilizar refrigerantes eficaces y aplicar técnicas de acondicionamiento postmecanizado como el recocido o el acondicionamiento con humedad para normalizar el material antes de la inspección final y el uso.

La tendencia del nailon a cambiar de dimensión puede ser un quebradero de cabeza en cualquier proyecto de mecanizado CNC de precisión. Esta inestabilidad se debe a dos características fundamentales del material: su elevado coeficiente de expansión térmica (CET) y su capacidad para absorber la humedad del aire circundante. Comprender estos factores es el primer paso para dominar el mecanizado del nailon. En PTSMAKE, hemos aprendido a tratar el nailon no sólo como un plástico, sino como un material dinámico que responde activamente a su entorno.

El reto de la absorción de humedad

El nailon es higroscópico5Esto significa que atrae y retiene de forma natural las moléculas de agua de la atmósfera. Cuando una pieza de nailon absorbe humedad, se hincha. El cambio dimensional puede ser significativo, a veces hasta 2% o más, dependiendo del grado específico de nailon y de la humedad ambiental. Esta absorción no sólo cambia el tamaño; también altera las propiedades mecánicas, a menudo haciendo que el material sea menos quebradizo y más resistente a los impactos, pero también reduciendo su resistencia a la tracción y rigidez. Una pieza mecanizada con una tolerancia ajustada en un entorno seco puede desviarse fácilmente de las especificaciones cuando se traslada a un lugar más húmedo. Esta es una consideración crítica para las piezas destinadas a ser utilizadas en climas o condiciones variables.

Lucha contra la dilatación térmica

Como la mayoría de los materiales, el nailon se dilata al calentarse y se contrae al enfriarse. Sin embargo, su CET es sustancialmente mayor que el de los metales. El calor generado durante el propio proceso de mecanizado CNC -procedente de la fricción de la herramienta de corte- puede hacer que la pieza se expanda. Si mide la pieza cuando aún está caliente, obtendrá una lectura errónea. Una vez que se enfríe a temperatura ambiente, se encogerá y es posible que la pieza sea demasiado pequeña. Según nuestra experiencia, incluso unos pocos grados de cambio de temperatura en el taller pueden afectar a las dimensiones finales de un componente de nailon de alta precisión. Por eso, el control constante de la temperatura durante y después del mecanizado no es un lujo, sino una necesidad.

| Tipo Nylon | Absorción de humedad típica (en saturación) | Coeficiente de dilatación térmica (CTE) | Consideraciones clave sobre el mecanizado |

|---|---|---|---|

| Nylon 6 | ~9.5% | ~8,1 x 10-⁵ /°C | Propensa a hincharse considerablemente; requiere acondicionamiento. |

| Nylon 6/6 | ~8.5% | ~7,2 x 10-⁵ /°C | Ligeramente más estable que el nailon 6, pero requiere cuidados. |

| Nylon fundido | ~6.5% | ~9,0 x 10-⁵ /°C | Menor tensión interna, pero tiene un CET más alto. |

| Nylon relleno de MDS | ~7.0% | ~6,3 x 10-⁵ /°C | Mayor estabilidad, pero más abrasivo para las herramientas de corte. |

Conocer los retos es una cosa, pero aplicar estrategias eficaces es lo que permite obtener piezas uniformes y conformes a las especificaciones. Superar la inestabilidad inherente al nailon requiere un enfoque disciplinado que abarque todo el proceso de fabricación, desde la manipulación del material hasta la inspección final. No se puede luchar contra la naturaleza del material, pero sí se puede trabajar con ella. La clave es establecer el equilibrio en la pieza antes de que salga del taller.

Mecanizado previo: Preparando el terreno para el éxito

El camino hacia la estabilidad dimensional comienza incluso antes del primer corte.

Aclimatación del material

Antes del mecanizado, el nylon en bruto debe aclimatarse al entorno del taller. Recomendamos almacenar el material en la misma zona de clima controlado en la que se va a mecanizar durante al menos 24 horas. Esto permite que el material alcance un estado de equilibrio térmico y de humedad con su entorno, proporcionando un punto de partida más estable y predecible.

Selección estratégica de materiales

No todos los nilones son iguales. Si lo que más le preocupa son las tolerancias estrictas, considere la posibilidad de utilizar un nylon con relleno. Por ejemplo, los nylons rellenos de vidrio presentan un CET significativamente menor y una absorción de humedad reducida en comparación con los grados sin relleno. Aunque pueden ser más abrasivos para las herramientas de corte, la compensación suele merecer la pena por la mayor estabilidad dimensional.

Durante el mecanizado: Controles durante el proceso

Mantener el control durante el proceso de corte es fundamental.

Uso eficaz del refrigerante

El calor es el enemigo de la tolerancia. Una de las mejores formas de disipar el calor generado en la interfaz de corte es utilizar un refrigerante por inmersión. Esto minimiza la expansión térmica durante la operación de mecanizado, garantizando que las dimensiones que se cortan sean lo más parecidas posibles a las dimensiones finales refrigeradas. Los chorros de aire también pueden ser eficaces para limpiar las virutas y proporcionar algo de refrigeración sin introducir humedad.

Acondicionamiento posterior al mecanizado: La clave de la estabilidad

Lo que se hace después de que la pieza salga de la máquina suele ser el paso más crítico.

Alivio de tensiones (recocido)

El mecanizado induce tensiones en el material. El recocido es un proceso en el que la pieza se calienta a una temperatura inferior a su punto de fusión y luego se enfría lentamente. Este proceso alivia las tensiones internas que, de otro modo, podrían causar deformaciones o cambios dimensionales con el tiempo.

Acondicionamiento de la humedad

Para evitar que se hinchen por la absorción de humedad, las piezas pueden preacondicionarse. Esto implica exponer intencionadamente la pieza mecanizada a un entorno de humedad controlada para estabilizarla. Al permitir que la pieza absorba una cantidad nominal de humedad de forma uniforme, sus dimensiones se mantendrán constantes cuando se ponga en servicio en un entorno atmosférico típico. Este paso cambia las reglas del juego para conseguir fiabilidad a largo plazo.

La estabilidad dimensional del nailon depende de la gestión de su absorción de humedad y su reacción al calor. Controlando el entorno, aclimatando el material, utilizando técnicas de mecanizado adecuadas y aplicando un acondicionamiento posterior al mecanizado, como el recocido, puede conseguir las tolerancias ajustadas que exigen sus diseños para cualquier proyecto de mecanizado CNC de nailon.

¿Cómo influye el acabado superficial en el rendimiento y el aspecto de las piezas de nailon?

¿Alguna vez se ha preguntado por qué una pieza de nailon aparentemente perfecta ha fallado inesperadamente? El culpable puede estar oculto a simple vista: el acabado de su superficie. Es algo más que el aspecto.

El acabado superficial de una pieza de nailon mecanizada mediante CNC es fundamental. Influye directamente en la fricción, la resistencia al desgaste e incluso la exposición a productos químicos. Un acabado adecuado también mejora el atractivo estético, que es vital para los productos dirigidos al consumidor, ya que afecta a la percepción del usuario y al valor de la marca.

El acabado que elija para una pieza de nailon es una decisión que va mucho más allá de la estética. Tiene un impacto directo y medible en el rendimiento funcional de la pieza. Según mi experiencia, pasar por alto este detalle suele provocar fallos prematuros o un funcionamiento deficiente, especialmente en aplicaciones dinámicas.

Implicaciones funcionales del acabado superficial

Los picos y valles microscópicos de la superficie de una pieza determinan su interacción con el entorno y otros componentes. Una superficie más rugosa, recién salida de la máquina, puede ser aceptable para un soporte interno estático, pero no lo es para una pieza en movimiento.

Resistencia a la fricción y al desgaste

Una superficie más lisa suele tener un coeficiente de fricción6que es crucial para piezas como engranajes, casquillos y componentes deslizantes. En un mecanismo de alto número de ciclos, una superficie de nailon rugosa generará más calor y se desgastará mucho más rápido, desprendiendo partículas que pueden contaminar todo el conjunto. Lo hemos visto en proyectos de robótica en los que un simple pulido al vapor de un engranaje de nailon ha prolongado drásticamente su vida útil.

Estanqueidad y dinámica de fluidos

Para piezas que requieren estanqueidad, como cuerpos de válvulas o colectores de fluidos, el acabado superficial lo es todo. Una superficie rugosa constituye una posible vía de fuga de líquidos o gases a presión. Alcanzar un valor específico de rugosidad superficial (Ra) suele ser un requisito clave en el plano de ingeniería para garantizar un acoplamiento perfecto con una junta tórica o una junta.

La tabla siguiente ofrece una visión general simplificada de cómo afectan los distintos acabados a las métricas clave de rendimiento de las piezas de mecanizado CNC de nailon.

| Método de acabado | Rugosidad superficial típica (Ra) | Impacto en el desgaste | Capacidad de sellado |

|---|---|---|---|

| As-Machined | 1,6 - 6,3 µm | Estándar | Deficiente a regular |

| Granallado | 2,5 - 5,0 µm (mate) | Mejorado | Pobre |

| Pulido por vapor | 0,4 - 1,6 µm | Excelente | De bueno a excelente |

| Pulido mecánico | < 0,4 µm | Excelente | Excelente |

Como puede ver, pasar de un acabado mecanizado a uno pulido puede reducir la rugosidad de la superficie en más de diez veces, lo que supone un cambio de juego para el rendimiento.

Más allá de las especificaciones técnicas, el aspecto y el tacto de una pieza pueden ser igual de importantes, sobre todo cuando acaba en manos de un consumidor. La calidad percibida de un producto depende en gran medida de sus propiedades táctiles y visuales. Un acabado de calidad es sinónimo de un producto de calidad.

Consideraciones estéticas y específicas de la aplicación

La aplicación final de su pieza de nailon es la guía definitiva para seleccionar el acabado adecuado. Debe equilibrar los requisitos de rendimiento con los objetivos estéticos y, por supuesto, el presupuesto.

Productos de consumo frente a maquinaria industrial

En el mundo de la electrónica de consumo o de los artículos deportivos de gama alta, un acabado impecable y brillante puede ser una parte fundamental de la identidad de la marca. Para estas aplicaciones, los pasos de postprocesado como el pulido y la pintura no son opcionales, sino esenciales. El coste adicional se justifica por el mayor valor percibido y la mayor satisfacción del cliente.

Por el contrario, en el caso de un componente interno de un equipo industrial, la estética es secundaria con respecto a la función y la durabilidad. Un acabado mecanizado o granallado suele ser suficiente y más rentable. Gastar más en un acabado estético sería una pérdida de recursos.

Opciones de acabado específicas del sector

Los distintos sectores tienen normas y expectativas diferentes. Lo que funciona para un prototipo de automóvil puede no ser adecuado para un dispositivo médico. Basándonos en los proyectos que hemos llevado a cabo en PTSMAKE, a continuación presentamos las opciones de acabado más comunes por sectores.

| Industria | Pieza común de nailon | Elección de acabado típica | Justificación |

|---|---|---|---|

| Médico | Guías quirúrgicas, mangos | Pulido al vapor, Pintura | Superficie lisa, fácil de esterilizar y no porosa. |

| Automoción | Componentes del vano motor, clips | Tal cual, granallado | Función sobre forma, rentabilidad. |

| Robótica | Engranajes, dedos de agarre | Pulido por vapor | Baja fricción, alta resistencia al desgaste. |

| Electrónica de consumo | Carcasas, botones | Pintura, pulido mecánico | Aspecto y tacto premium, coherencia de marca. |

En última instancia, lo mejor es tener en cuenta todo el ciclo de vida de la pieza. ¿Dónde se utilizará? ¿Quién interactuará con ella? ¿En qué entorno funcionará? Responder a estas preguntas al principio de la fase de diseño garantiza que el acabado elegido para su proyecto de mecanizado cnc de nailon cumpla en todos los frentes: rendimiento, aspecto y coste.

El acabado superficial de su pieza CNC de nailon no es algo secundario. Influye directamente en características críticas de rendimiento como la fricción, el desgaste y el sellado, al tiempo que define su atractivo estético y el valor percibido. Elegir el acabado adecuado es un equilibrio entre función, aspecto y coste.

Garantía de calidad: Inspección y ensayo de piezas mecanizadas de nailon?

¿Alguna vez ha recibido un lote de piezas de nailon que parecían perfectas pero que han fallado bajo la presión del mundo real? ¿O se ha dado cuenta de que las dimensiones críticas estaban ligeramente desviadas, provocando frustrantes retrasos en el montaje y contratiempos en el proyecto?

Garantizar la calidad de las piezas mecanizadas de nailon implica un enfoque multicapa, que combina una meticulosa verificación dimensional con herramientas avanzadas, una exhaustiva certificación de materiales para confirmar el grado y las propiedades, y rigurosas pruebas funcionales que simulan las tensiones de las aplicaciones reales para garantizar el rendimiento y la fiabilidad.

Los pilares de la inspección de piezas de nailon

La garantía de calidad no es sólo un paso final; es un proceso continuo entretejido en cada etapa de la producción. Para un material como el nailon, que puede ser sensible a la humedad y la temperatura, no es negociable contar con un sólido plan de inspección. Es la única forma de garantizar que la pieza que ha diseñado es la que recibe. En PTSMAKE, basamos nuestro proceso de calidad en dos pilares fundamentales: verificar la forma física de la pieza y confirmar la integridad del material.

Verificación de todas las dimensiones

La primera comprobación es siempre la precisión dimensional. ¿Coincide la pieza con el modelo CAD y los dibujos técnicos? Esto va más allá de una simple comprobación visual.

Herramientas de metrología estándar: Para la mayoría de las características, empezamos por lo esencial. Los calibres digitales calibrados, los micrómetros y los medidores de altura son nuestra primera línea de defensa. Proporcionan mediciones rápidas y fiables de diámetros, longitudes y alturas de paso, por lo que son perfectos para las comprobaciones durante el proceso en la misma máquina.

Máquinas de medición de coordenadas (MMC) avanzadas: Cuando se trata de geometrías complejas, tolerancias estrechas o características críticas de difícil acceso, confiamos en nuestras MMC. Estas máquinas utilizan una sonda de alta precisión para tocar varios puntos de la pieza, creando un mapa 3D de su superficie. A continuación, estos datos se comparan directamente con el archivo CAD original, lo que nos permite verificar perfiles complejos, posiciones de orificios y llamadas de dimensionado geométrico y tolerancias (GD&T) con una precisión increíble. Este nivel de Metrología7 es esencial para un alto rendimiento

mecanizado cnc de nylonaplicaciones.Escaneado óptico sin contacto: Para piezas delicadas que podrían deformarse con una sonda de MMC o para piezas con superficies muy intrincadas, los métodos sin contacto son ideales. Los escáneres láser 3D y los comparadores ópticos capturan millones de puntos de datos sin tocar nunca el componente, proporcionando un análisis completo de la superficie que garantiza la perfección de cada curva y contorno.

Resulta útil comparar estos métodos:

| Método de inspección | Uso principal | Nivel de precisión | Velocidad |

|---|---|---|---|

| Calibres/Micrómetros | Dimensiones básicas (longitud, diámetro) | Bien | Muy rápido |

| MMC | Geometrías complejas, GD&T | Más alto | Moderado |

| Escáner láser 3D | Superficies intrincadas, ingeniería inversa | Alta | Rápido |

Confirmación de la integridad del material

El uso de una calidad incorrecta de nailon puede provocar un fallo prematuro. Por eso la certificación del material es tan importante como la verificación dimensional. Nos aseguramos de que cada bloque o varilla de materia prima venga con un Certificado de Conformidad (CoC) del proveedor. Este documento certifica el tipo de material (por ejemplo, nailon 6/6, nailon relleno de vidrio), sus especificaciones y su número de lote. Esto crea una cadena de trazabilidad ininterrumpida, de modo que conocemos el origen exacto del material de su pieza acabada.

Más allá del plano: Pruebas funcionales y de rendimiento

Una pieza que cumple todas las especificaciones dimensionales y de materiales está muy bien, pero la pregunta definitiva es: ¿realizará su trabajo de forma correcta y fiable? Aquí es donde entran en juego las pruebas funcionales, que van más allá de las mediciones estáticas para simular las condiciones dinámicas a las que se enfrentará la pieza en su aplicación final. Este paso es fundamental para reducir los riesgos de los nuevos diseños y garantizar su durabilidad a largo plazo.

Simulación de condiciones reales

Adaptamos nuestras pruebas funcionales a los requisitos específicos de la pieza y su entorno previsto. Se trata de un proceso de colaboración que a menudo emprendemos con nuestros clientes para definir los criterios de rendimiento más críticos.

Pruebas de ajuste y montaje: Una de las pruebas más comunes y prácticas consiste en un montaje de prueba. Si un engranaje de nailon mecanizado tiene que engranar con un piñón metálico, los ensamblamos para comprobar su correcto engranaje, holgura y buen funcionamiento. En el caso de cajas o carcasas, comprobamos el ajuste de los componentes, juntas y fijaciones para asegurarnos de que todo está perfectamente alineado, sin interferencias ni holguras excesivas.

Pruebas de carga y estrés: En el caso de componentes estructurales como soportes, fijaciones o varillajes, necesitamos saber cómo se comportan bajo carga. En nuestro laboratorio de pruebas, podemos diseñar y construir dispositivos a medida para aplicar fuerzas específicas de tracción, compresión o torsión. A continuación, supervisamos la pieza para detectar desviaciones, fluencia o signos de fractura, asegurándonos de que tiene la resistencia y rigidez necesarias para soportar las tensiones de funcionamiento. Estos datos son muy valiosos para validar simulaciones de ingeniería.

Acondicionamiento ambiental: Las propiedades mecánicas del nailon pueden verse afectadas por su entorno, especialmente por la temperatura y la humedad. En el caso de piezas utilizadas en motores de automóviles o equipos de exterior, podemos realizar pruebas ambientales. Esto puede implicar someter la pieza a ciclos de calor elevado o humedad controlada y, a continuación, volver a probar sus propiedades mecánicas para garantizar que se mantiene estable y funcional.

En este cuadro se destaca la finalidad de cada tipo de prueba:

| Tipo de prueba | Propósito | Aplicación común |

|---|---|---|

| Ajuste y montaje | Verificar la holgura, la alineación y la interacción fluida. | Engranajes de acoplamiento, cajas electrónicas, encajes a presión |

| Carga y estrés | Confirmar la resistencia, rigidez y durabilidad | Soportes estructurales, casquillos portantes, brazos de palanca |

| Medio ambiente | Evaluar el rendimiento en condiciones no ideales | Componentes de automoción, dispositivos médicos, productos para exteriores |

Combinando las comprobaciones de precisión dimensional con sólidas pruebas funcionales, proporcionamos una imagen completa de garantía de calidad. Esto garantiza que las piezas que entregamos no solo coinciden con el plano, sino que funcionarán a la perfección en el mundo real.

Una garantía de calidad eficaz para las piezas de nailon requiere una estrategia holística. Comienza con una verificación dimensional precisa y una certificación estricta de los materiales, y continúa con pruebas funcionales y de rendimiento que simulan las tensiones del mundo real. Este enfoque integral garantiza que cada componente cumpla las especificaciones de diseño y funcione de forma fiable en su aplicación.

Selección de proveedores: ¿Qué deben preguntar los compradores antes de hacer un pedido?

¿Se ha enfrentado alguna vez a retrasos en sus proyectos porque las piezas de nailon no cumplen las especificaciones? La frustración de elegir un proveedor que no puede cumplir sus promesas es una experiencia costosa y que lleva mucho tiempo.

Antes de hacer un pedido, debe preguntar por su experiencia específica en el mecanizado CNC de nailon, sus procesos de control de calidad documentados, sus prácticas de comunicación y cómo garantizan los plazos de entrega. Estas preguntas son esenciales para seleccionar un socio fiable a largo plazo.

Evaluar la experiencia técnica y los conocimientos específicos de los materiales

Seleccionar un proveedor para el mecanizado CNC de nailon no consiste sólo en encontrar a alguien con una máquina CNC. Se trata de encontrar un socio que entienda los retos exclusivos de este material. Un mecanizador general podría tratar el nailon como cualquier otro plástico, lo que daría lugar a acabados superficiales deficientes, tensiones internas y piezas que fallarían sobre el terreno. Para evitarlo, hay que profundizar en sus capacidades técnicas.

Experiencia específica con grados de nailon

No acepte un simple "sí" cuando pregunte si mecanizan nailon. Un proveedor realmente experimentado podrá explicarle los matices entre las distintas calidades. Pregúntele directamente: "¿Cuál es su experiencia en el mecanizado de nailon 6 frente al nailon 66 relleno de vidrio?". Un taller competente, como nosotros en PTSMAKE, sabe que las variantes rellenas de vidrio son muy abrasivas y requieren herramientas especializadas (como fresas de carburo o recubiertas de diamante) para mantener las tolerancias y evitar el rápido desgaste de las herramientas. También deberían ser capaces de explicar cómo controlan la tendencia del nailon a absorber la humedad, lo que puede comprometer la calidad del producto. estabilidad dimensional8 de la pieza final. Esto implica a menudo un almacenamiento climatizado y ciclos de mecanizado rápidos tras desprecintar el material.

Capacidad para manejar geometrías complejas

La complejidad de su diseño revelará rápidamente las limitaciones de un proveedor. Facilíteles su diseño de pieza más complejo y pregúnteles cómo lo abordarían.

- ¿Qué máquinas utilizarán (3 ejes, 4 ejes, 5 ejes)?

- ¿Cómo fijarán la pieza para evitar vibraciones y flexiones?

- ¿Cuál es su estrategia para conseguir las tolerancias más estrictas y los acabados superficiales especificados?

Sus respuestas te darán una idea clara de sus habilidades para resolver problemas y de la capacidad de sus equipos.

Una buena forma de investigar a los proveedores es comparar sus respuestas a los retos específicos de cada material. He aquí una guía rápida:

| Categoría de preguntas | Para un maquinista general | Para un especialista en mecanizado CNC de nailon |

|---|---|---|

| Manipulación de materiales | "¿Maquinan plásticos?" | "¿Cómo se gestiona la absorción de humedad en el material de nailon antes y durante el mecanizado?" |

| Estrategia de utillaje | "¿Qué herramientas utiliza para los plásticos?" | "¿Qué geometrías de fresa y revestimientos específicos utilizan para el nailon relleno de vidrio a fin de evitar la abrasión y la acumulación de calor?". |

| Verificación de la calidad | "¿Puedes medir las piezas?" | "¿Cómo se verifican las tolerancias en elementos propensos a desviarse durante el mecanizado?" |

Estas preguntas específicas le ayudarán a filtrar a los generalistas y a identificar a los verdaderos especialistas.

Evaluación de la fiabilidad operativa y la comunicación

La capacidad técnica de un proveedor es inútil si sus procesos operativos son caóticos. El incumplimiento de los plazos, una calidad irregular y una comunicación deficiente pueden hacer descarrilar todo su programa de producción. Investigar la fiabilidad operativa de un proveedor es tan importante como evaluar sus capacidades de mecanizado. Se trata de encontrar un socio que pueda integrarse perfectamente en su cadena de suministro y proporcionarle tranquilidad.

Plazos de entrega garantizados y capacidad

Un plazo de entrega impreciso es una señal de alarma. En lugar de preguntar: "¿Cuál es su plazo de entrega?", pregunte: "¿Cómo garantizan su plazo de entrega?". Un proveedor fiable debe ser capaz de guiarle a través de su proceso de programación de la producción. En PTSMAKE proporcionamos un calendario detallado y disponemos de sistemas para detectar posibles retrasos antes de que se conviertan en problemas críticos. Pregunte también por su capacidad actual. Un taller que sobrepasa su capacidad es más propenso a apresurar los trabajos, lo que da lugar a problemas de calidad, o a subcontratar su trabajo sin su conocimiento. Usted quiere un socio que tenga el ancho de banda necesario para prestar a su proyecto la atención que merece.

Control de calidad y procesos de inspección

Nunca dé por supuesta la calidad. Pida pruebas.

- ¿Disponen de la certificación ISO 9001 o de un sistema de gestión de la calidad similar?

- ¿Pueden facilitar una muestra del informe de inspección?

- ¿Qué equipos específicos utilizan para la inspección (por ejemplo, MMC, perfilómetro, calibradores)?

El compromiso con la calidad debe ser evidente en su documentación y procesos. Insista en recibir un informe de inspección del primer artículo (FAI) con su pedido inicial. De este modo se garantiza que las piezas cumplen todas las especificaciones antes de pasar a la producción completa, lo que evita costosos errores en el futuro. Creemos que establecer estos puntos de control de calidad desde el principio genera confianza y garantiza el éxito del proyecto.

Comunicación y transparencia

La forma en que un proveedor se comunica durante el proceso de oferta suele ser indicativa de cómo se comunicará durante la producción. ¿Son receptivos? ¿Dan respuestas claras y concisas? ¿Quién será su punto de contacto exclusivo? Una comunicación clara y proactiva es la base de una buena colaboración. Necesita un proveedor que le avise de posibles problemas y colabore con usted para encontrar soluciones, no uno que se calle cuando surjan problemas.

| Consulta | Respuesta de bandera roja | Respuesta Bandera Verde |

|---|---|---|

| "¿Cuál es su plazo de entrega?" | "Alrededor de 3-4 semanas." | "Nuestro plazo de entrega estándar es de 18 días laborables. Le proporcionaremos un diagrama de GANTT detallado y actualizaciones semanales. ¿Tiene algún plazo en firme que debamos cumplir?". |

| "¿Puedes sostener esta tolerancia?" | "Sí, debería estar bien". | "Sí, esa tolerancia es alcanzable con nuestro CNC de 5 ejes. Lo verificaremos con nuestra MMC e incluiremos el informe de inspección con su envío". |

| "¿Y si hay algún problema?" | "Se lo haremos saber". | "Tendrá un gestor de proyectos dedicado. Cualquier problema se señalará en cuestión de horas y nos pondremos en contacto con usted inmediatamente para analizar la causa y proponerle una solución". |

Elegir al proveedor adecuado significa hacer preguntas detalladas. Vaya más allá de las preguntas superficiales y evalúe su experiencia específica en el mecanizado CNC de nailon, sus sistemas de control de calidad y sus protocolos de comunicación. Esta diligencia debida evita retrasos costosos y garantiza que reciba piezas de alta calidad a tiempo.

Comprenda cómo la absorción de humedad puede afectar a la selección de materiales y al rendimiento de las piezas. ↩

Descubra cómo influye la absorción de humedad en la estabilidad dimensional y el rendimiento mecánico del nailon. ↩

Comprender cómo afecta el movimiento molecular a las propiedades de los materiales y a los resultados del mecanizado para mejorar el diseño de las piezas. ↩

Comprenda cómo el cálculo de la carga de viruta es vital para evitar la rotura de la herramienta y lograr velocidades óptimas de arranque de material. ↩

Descubra cómo influye esta propiedad del material en sus opciones de diseño y estrategias de mecanizado. ↩

Aprenda cómo esta propiedad fundamental afecta a la vida útil y a la eficacia de sus piezas móviles. ↩

Descubra la ciencia de la medición y cómo garantiza la precisión y exactitud de sus piezas en la fabricación. ↩

Descubra cómo este tipo de propiedades de los materiales influyen en la precisión y el rendimiento de sus piezas mecanizadas finales. ↩