Encontrar el proceso de conformado de metales adecuado puede ser decisivo para los plazos y el presupuesto de un proyecto. Muchos ingenieros se debaten entre el moldeo por inyección de metal (MIM) y la fundición a presión, lo que a menudo conlleva costosos rediseños, retrasos en la producción y un menor rendimiento de las piezas.

El moldeo por inyección de metales (MIM) destaca en la producción de piezas pequeñas, complejas y de alta precisión a partir de materiales de alto punto de fusión como el acero inoxidable, mientras que la fundición a presión es óptima para componentes estructurales de mayor tamaño a partir de aleaciones de aluminio, zinc o magnesio con tiempos de ciclo más rápidos.

La decisión entre estos procesos implica 20 factores críticos que la mayoría de los ingenieros pasan por alto. Le guiaré a través de cada consideración con datos reales, estudios de casos y marcos de decisión prácticos que le ahorrarán meses de ensayo y error.

¿En qué difiere la preparación de la materia prima para el moldeo por inyección de metales (MIM) y la fundición a presión?

El viaje desde la materia prima hasta la pieza acabada comienza de forma muy diferente en el caso del MIM y de la fundición inyectada. Esta fase inicial es crucial. Incide directamente en la calidad y el coste del producto final.

Comprender esta diferencia es clave a la hora de comparar el moldeo por inyección de metal frente a la fundición a presión.

Creación de materias primas complejas de MIM

La preparación de la materia prima del MIM es un proceso científico que consta de varias fases. Consiste en mezclar polvos metálicos finos con un aglutinante polimérico. A continuación, esta mezcla se calienta y se mezcla para crear una sustancia consistente y pastosa. Por último, se granula para la máquina de moldeo.

El método más sencillo de la fundición a presión

En cambio, la fundición a presión es más sencilla. Se parte de lingotes o barras de metal macizo. Se funden en un horno. El metal fundido se convierte en la "materia prima", lista para ser inyectada en la matriz.

Una rápida comparación pone de manifiesto las principales diferencias.

| Característica | Moldeo por inyección de metales (MIM) | Fundición a presión |

|---|---|---|

| Material de partida | Polvo fino de metal y aglutinante | Lingotes de metal |

| Etapas del proceso | Mezclado y granulado | Fundición |

| Complejidad | Alta | Bajo |

En la preparación detallada de la materia prima del MIM es donde adquirimos un inmenso control sobre las características de la pieza final. Se trata de una distinción fundamental en el debate entre el moldeo por inyección de metal y la fundición a presión. En PTSMAKE, consideramos que esta fase es fundamental para lograr resultados superiores.

Profundizar en la calidad y la flexibilidad

El meticuloso proceso MIM permite un control preciso. Podemos crear aleaciones personalizadas mezclando diferentes polvos metálicos. Esto garantiza que el material final tenga las propiedades exactas requeridas, desde dureza hasta resistencia a la corrosión.

El aglutinante también es fundamental. Su formulación garantiza que el polvo metálico fluya suavemente en el molde. Esta mezcla precisa es crucial para conseguir el propiedades reológicas1 de la materia prima, lo que evita defectos como huecos o grietas en la pieza final. Es un nivel de control que la fundición a presión no puede igualar.

Compromisos de costes y materiales

La sencillez de la fundición a presión se traduce en menores costes iniciales de material y una preparación más rápida. Sin embargo, suele estar limitada a aleaciones estándar con un punto de fusión más bajo, como el aluminio y el zinc.

La compleja preparación de la materia prima del MIM conlleva un mayor coste inicial. Pero abre la puerta a una amplia gama de materiales, como aceros inoxidables, titanio y superaleaciones, lo que permite fabricar piezas con propiedades mecánicas muy superiores.

| Aspecto | Moldeo por inyección de metales (MIM) | Fundición a presión |

|---|---|---|

| Control de calidad | Muy alto (aleaciones personalizadas, control del aglutinante) | Moderado (depende de la calidad del lingote) |

| Flexibilidad del material | Extremadamente alto (aceros, titanio, etc.) | Limitado (principalmente Al, Zn, Mg) |

| Coste inicial | Más alto | Baja |

La compleja preparación de la materia prima del MIM, aunque más costosa por adelantado, ofrece un control inigualable de las propiedades del material y flexibilidad de diseño. La fundición a presión ofrece una vía más rápida y directa desde la materia prima hasta el metal fundido, pero con importantes limitaciones de material.

¿Qué limita el grosor de la pared en cada proceso fundamentalmente para el moldeo por inyección de metal (MIM) y la fundición a presión?

La elección del proceso adecuado a menudo se reduce al grosor de la pared. Es un factor de diseño crítico. El MIM destaca con paredes finas y complejas.

Permite geometrías complejas que de otro modo serían difíciles de producir. Pero tiene sus límites.

La fundición a presión, en cambio, es mejor para piezas más grandes y gruesas. Sin embargo, también se enfrenta a problemas cuando las secciones son demasiado gruesas. Comprender estos límites fundamentales es clave.

MIM: La encuadernadora es el cuello de botella

En el MIM, la cuestión principal es eliminar el aglutinante de la pieza "verde". Esta etapa se denomina desaglomerado.

Para secciones gruesas, este proceso se vuelve muy lento y difícil. El aglutinante puede quedar atrapado en el interior.

Fundición a presión: Una cuestión de refrigeración

En la fundición a presión, el reto es térmico. El metal fundido debe enfriarse uniformemente.

Las secciones gruesas se enfrían mucho más despacio que las finas. Este enfriamiento desigual puede causar defectos como porosidad y tensiones internas.

He aquí una rápida comparación.

| Proceso | Espesor de pared ideal | Factor limitante |

|---|---|---|

| MIM | 0,5 mm - 6 mm | Retirada de la carpeta |

| Fundición a presión | 1,5 mm - 15 mm | Tasa de enfriamiento |

Cuando analizamos el debate entre el moldeo por inyección de metal y la fundición a presión, la física que hay detrás de cada proceso dicta las limitaciones del grosor de las paredes. No se trata solo de lo que puede hacer una máquina, sino de la ciencia de los materiales.

La ciencia tras el límite de grosor del MIM

En el moldeo por inyección de metales, la materia prima es un material de alimentación. Es una mezcla de polvo fino de metal y un aglutinante polimérico. Este aglutinante debe eliminarse por completo antes de sinterizar la pieza para convertirla en una pieza metálica sólida.

Esta eliminación, o desbobinado2, se produce por medios térmicos o químicos. En secciones de más de 6-10 mm de grosor, el aglutinante del núcleo tiene un largo camino de escape. Si se calienta demasiado rápido, el aglutinante atrapado puede vaporizarse, creando grietas internas o ampollas.

Según nuestras pruebas, hemos comprobado que prolongar el ciclo de desbobinado de piezas gruesas aumenta considerablemente el tiempo y el coste del proceso. A menudo hace que el proceso sea económicamente inviable.

Retos del sinterizado en piezas MIM gruesas

Tras el desbobinado, la pieza se calienta justo por debajo de su punto de fusión. Esto es la sinterización. Las partículas metálicas se funden y la pieza se contrae hasta alcanzar su densidad final.

En una pieza gruesa, esta contracción puede ser desigual. El exterior puede densificarse más rápidamente que el interior. Esta contracción diferencial crea tensiones internas, que pueden provocar alabeos o grietas.

El enigma de la refrigeración en la fundición a presión

La fundición a presión consiste en inyectar metal fundido en un molde a alta presión. El proceso es extremadamente rápido. El principal reto es extraer el calor de la pieza de forma eficaz y uniforme.

Una sección gruesa actúa como un depósito de calor. Mientras que la superficie exterior en contacto con el molde frío se solidifica rápidamente, el núcleo permanece fundido. Este enfriamiento lento en el centro suele provocar porosidad por contracción, un defecto común. La pieza simplemente no es tan resistente como debería.

| Fuente del defecto | MIM | Fundición a presión |

|---|---|---|

| Causa principal | Encuadernadora atrapada | Refrigeración desigual |

| Defecto clave | Grietas, ampollas | Porosidad, deformación |

| Etapa afectada | Desbobinado/Sinterizado | Solidificación |

El grosor de la pared del MIM está limitado por el proceso químico y físico de eliminación del aglutinante y sinterización. En cambio, las limitaciones de la fundición a presión son principalmente térmicas, relacionadas con la gestión del calor durante la solidificación. Ambos procesos requieren un diseño cuidadoso para evitar estos problemas fundamentales.

¿Cuáles son las principales propiedades mecánicas derivadas de cada proceso entre el moldeo por inyección de metal (MIM) y la fundición a presión?

La verdadera historia de la resistencia de una pieza la cuenta su estructura interna. Esta microestructura es fundamental. Determina cómo se comportará un componente sometido a tensiones reales.

MIM: una base uniforme

El moldeo por inyección de metal (MIM) destaca aquí. El proceso de sinterización crea una microestructura de grano fino y uniforme. Esta consistencia se extiende a toda la pieza. El resultado son unas propiedades mecánicas predecibles y fiables.

Fundición a presión: Historia de dos capas

Las piezas fundidas a presión son diferentes. Suelen tener una "piel" de grano fino en el exterior. Pero el núcleo interior es más grueso. Esta división estructural puede crear incoherencias en el rendimiento.

| Característica | Moldeo por inyección de metales (MIM) | Fundición a presión |

|---|---|---|

| Microestructura | Altamente uniforme | No uniforme (piel/núcleo) |

| Granulometría | Fino y coherente | Fino (Piel), Grueso (Núcleo) |

Propiedades isotrópicas similares a la forja del MIM

En la etapa de sinterización es donde las piezas MIM adquieren sus propiedades superiores. Este proceso funde el polvo metálico en una masa densa y sólida. Crea una estructura muy parecida a la del metal forjado.

La principal ventaja son las propiedades isotrópicas. Esto significa que el componente tiene una resistencia mecánica uniforme. La resistencia es la misma independientemente de la dirección en que se aplique la fuerza. Es una gran ventaja para aplicaciones complejas y sometidas a grandes esfuerzos.

El reto anisótropo de la fundición a presión

En la fundición a presión, el metal fundido se enfría muy rápido contra las paredes frías del molde. Esto crea una piel exterior de grano fino. El núcleo, aislado por esta piel, se enfría mucho más lentamente. El resultado es una estructura interna de grano más grueso.

Esta doble estructura conduce a anisótropo3 propiedades. La resistencia de la pieza varía en función de la dirección. Suele ser más resistente a lo largo de la superficie que a través del núcleo. Esto puede limitar su uso en determinadas aplicaciones. Esta comparación entre el moldeo por inyección de metal y la fundición a presión pone de relieve un aspecto crucial del diseño.

| Comparación de propiedades | MIM (Sinterizado) | Fundición a presión (As-Cast) |

|---|---|---|

| Fuerza direccional | Isótropo (Uniforme) | Anisótropo (variable) |

| Respuesta al tratamiento térmico | Previsible y uniforme | Complejo, riesgo de distorsión |

| Estrés interno | Bajo | Potencial de alta tensión interna |

La estructura uniforme y sinterizada del MIM proporciona propiedades isotrópicas similares a las del forjado. Esto garantiza una resistencia predecible. La estructura de piel y núcleo de la fundición a presión da lugar a propiedades anisótropas, que pueden limitar el rendimiento y complicar el tratamiento térmico debido a la respuesta desigual de las distintas microestructuras.

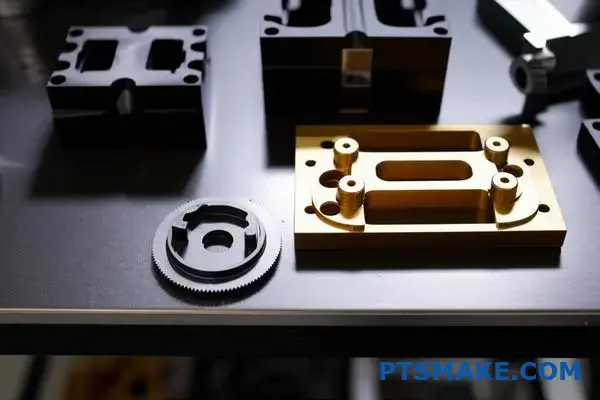

¿Qué familias de materiales son exclusivas de cada proceso de fabricación entre el moldeo por inyección de metal (MIM) y la fundición a presión?

El factor más crítico a la hora de elegir entre MIM y fundición a presión es el material. Los procesos no son intercambiables. Se adaptan a clases de metales totalmente distintas. Esta distinción se basa casi exclusivamente en el punto de fusión.

Las aleaciones de alta temperatura son exclusivas del MIM. La fundición a presión no puede trabajar con ellas. Por el contrario, la fundición a presión está diseñada para metales no ferrosos de baja temperatura.

Familias de materiales exclusivos

He aquí un desglose claro de los materiales que pertenecen a cada proceso. Suele ser el principal factor de decisión.

| Moldeo por inyección de metales (MIM) | Fundición a presión |

|---|---|

| Aceros inoxidables (por ejemplo, 316L, 17-4PH) | Aleaciones de aluminio |

| Titanio y sus aleaciones | Aleaciones de zinc |

| Superaleaciones (por ejemplo, Inconel) | Aleaciones de magnesio |

| Aceros para herramientas | Aleaciones de cobre y latón |

| Aleaciones pesadas de wolframio | Aleaciones de plomo y estaño |

Esta separación es un aspecto fundamental del debate entre el moldeo por inyección de metales y la fundición a presión.

La razón de esta estricta separación de materiales se reduce a la mecánica del proceso y a los umbrales de temperatura. Cada método se diseña en torno a una ventana térmica específica, que limita directamente su compatibilidad material. Es un aspecto innegociable de la tecnología.

Fundición a presión: El especialista en bajas temperaturas

La fundición a presión consiste en fundir metal e inyectarlo a alta presión en un molde de acero. Los moldes de acero reutilizables, o matrices, no pueden soportar las temperaturas extremas necesarias para fundir acero o titanio. Exponerlos a ese calor provocaría una rápida degradación y avería.

Por tanto, este proceso es perfectamente adecuado para aleaciones no ferrosas con puntos de fusión más bajos, como el aluminio y el zinc.

MIM: La central eléctrica de alta temperatura

El MIM funciona de forma diferente. Comienza con una materia prima de polvo metálico fino mezclado con un aglutinante. Esta pasta se moldea por inyección a baja temperatura. La magia ocurre después, durante el desbobinado y sinterización4 etapas. La pieza se calienta en un horno justo por debajo del punto de fusión del metal. Las partículas de metal se funden, creando un componente denso y resistente. Este proceso basado en el horno permite que el MIM manipule materiales de alto rendimiento y alto punto de fusión que son imposibles de fundir a presión.

| Característica del proceso | Moldeo por inyección de metales (MIM) | Fundición a presión |

|---|---|---|

| Temp. típica de proceso. | Sinterización a ~1200-1400°C | Fusión a ~420-700°C |

| Tecnología de capacitación | Horno de sinterización | Inyección a alta presión |

| Capacidad resultante | Aleaciones ferrosas de alta temperatura | Aleaciones no ferrosas de baja temperatura |

Lo esencial es sencillo. La elección del material viene dictada por los límites de temperatura del proceso. El sinterizado a alta temperatura del MIM abre la puerta a los aceros y las superaleaciones, mientras que el proceso de fundición directa de la fundición a presión la restringe a los metales no ferrosos de baja temperatura. Este es el factor diferenciador clave.

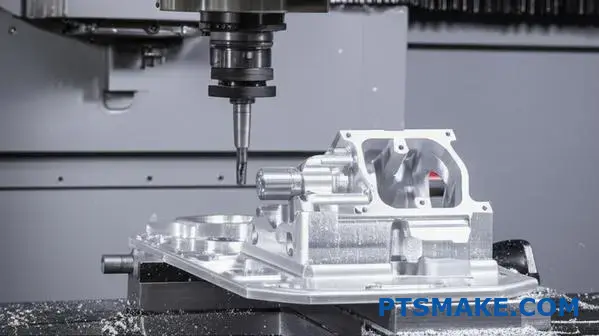

¿Cómo se comparan los principios de diseño de utillaje para el moldeo por inyección de metal (MIM) y la fundición a presión?

La propia herramienta cuenta una historia sobre el proceso. En el caso del MIM y la fundición a presión, los moldes están diseñados para entornos muy diferentes.

Las herramientas de fundición a presión se enfrentan a un calor y una presión extremos. Deben ser increíblemente robustas.

Las herramientas MIM funcionan en condiciones mucho más suaves. Esto permite un enfoque diferente: gestionar la precisión y las características complejas durante el proceso.

Materiales y construcción de moldes

La elección del acero es una primera decisión crítica. Determina la durabilidad y el rendimiento de la herramienta en condiciones de trabajo específicas.

En la fundición a presión, la herramienta debe soportar el choque térmico del metal fundido.

Las herramientas MIM trabajan con una pasta abrasiva a temperaturas más bajas. Esta diferencia es fundamental para su diseño y construcción.

| Característica | Acero para herramientas de fundición a presión (por ejemplo, H13) | Acero para herramientas MIM (por ejemplo, P20, S7) |

|---|---|---|

| Requisito principal | Resistencia a altas temperaturas, tenacidad | Elevada dureza, resistencia al desgaste, capacidad de pulido |

| Temp. de funcionamiento. | ~650°C | ~200°C |

| Desafío principal | Resistencia a la fatiga térmica y a la erosión | Resistencia al desgaste abrasivo de la materia prima |

El factor crítico: Contracción vs. Fuerza

La mayor divergencia de diseño no tiene que ver sólo con la resistencia. Se trata de lo que le ocurre a la pieza después de moldeo. Este es un punto clave en el debate entre el moldeo por inyección de metales y la fundición a presión.

Utillaje MIM: Diseño para la contracción

Las piezas MIM sufren una contracción considerable durante la sinterización, a menudo de 15-20%. La cavidad del molde debe sobredimensionarse con precisión para compensar.

En PTSMAKE, nuestros ingenieros de utillaje se centran mucho en este cálculo. La herramienta no se construye para el tamaño final de la pieza. Se construye para la pieza "verde", anticipando esta transformación.

Herramientas de fundición a presión: Apoyándose en el impacto

Las herramientas de fundición a presión no se preocupan tanto por la contracción. Su principal reto es soportar inmensas presiones de inyección y tensiones térmicas.

La construcción del molde es más pesada, con robustos canales de refrigeración. Estos son esenciales para gestionar el calor y evitar el fallo prematuro de la herramienta por fatiga térmica5.

Comparación del ciclo de vida y mantenimiento

El ciclo de vida de una herramienta repercute directamente en el coste por pieza. Las herramientas de fundición a presión, debido a su duro entorno, tienen un patrón de desgaste diferente al de las herramientas MIM.

| Aspecto | Herramienta de fundición a presión | Herramienta MIM |

|---|---|---|

| Vida útil típica | 100.000 - 500.000 disparos | 500.000 - 1.000.000+ disparos |

| Factor de desgaste primario | Control térmico, erosión, soldadura | Desgaste abrasivo en compuertas y cavidades |

| Necesidades de mantenimiento | Pulido frecuente, alivio de tensiones, reparación de soldaduras | Menos frecuentes, centradas en la limpieza y el desgaste de las puertas |

Las herramientas de fundición a presión requieren aceros robustos para soportar el calor y la presión extremos. En cambio, las herramientas MIM se diseñan con una precisión extrema para tener en cuenta la contracción significativa y predecible de la pieza, lo que influye en la elección del material, la construcción y la vida útil de la herramienta.

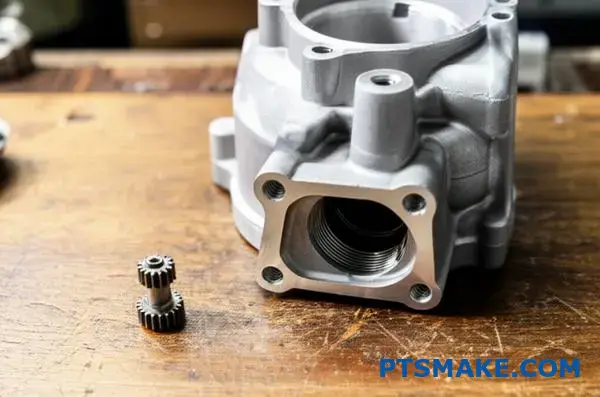

¿Qué complejidades geométricas se adaptan mejor a cada proceso?

Cuando se compara el moldeo por inyección de metal con la fundición a presión, la geometría es un factor decisivo. La elección depende de la complejidad y el tamaño de la pieza.

El MIM brilla con formas 3D pequeñas y muy complejas. Maneja con facilidad elementos como socavados, orificios transversales y texturas superficiales finas en un solo proceso.

Esto suele eliminar la necesidad de un montaje posterior. La fundición a presión, sin embargo, es mejor para piezas más grandes con características menos intrincadas, más 2,5D.

| Característica | Moldeo por inyección de metales (MIM) | Fundición a presión |

|---|---|---|

| Socava | Fácil incorporación | Difícil o añade un coste significativo |

| Orificios transversales | Alcanzable en un solo paso | A menudo requiere un mecanizado secundario |

| Detalles de la superficie | Altamente intrincado y fino | Más sencillo, menos detallado |

| Tamaño de la pieza | Ideal para pequeñas y medianas empresas | Adecuado para medianas y grandes |

Veamos ejemplos reales. En proyectos anteriores de PTSMAKE, hemos utilizado el MIM para fabricar componentes de instrumentos quirúrgicos avanzados.

Estas piezas requerían intrincados canales internos, roscas externas y complejas empuñaduras ergonómicas. El MIM las creó como una pieza única y sólida. Esta integración es imposible de lograr con la fundición a presión sin un montaje exhaustivo. Simplifica la cadena de suministro y aumenta la fiabilidad del producto. El proceso crea piezas con excelentes propiedades isotrópicas6, que es fundamental para los productos sanitarios.

Por el contrario, la fundición a presión es la campeona para componentes de mayor escala. Piense en la carcasa de un embrague de automóvil o en un gran disipador térmico para electrónica. Estas piezas exigen integridad estructural en una gran superficie, pero tienen necesidades geométricas más sencillas.

Su complejidad reside en la forma general, no en las microcaracterísticas. Aunque pueden tener nervaduras y resaltes, por lo general evitan los profundos rebajes o los diminutos orificios transversales que son la especialidad del MIM.

| Ejemplo de aplicación | Mejor proceso | Ventaja geométrica clave |

|---|---|---|

| Mordazas para herramientas quirúrgicas | MIM | Dentado y puntos de giro integrados. |

| Caja del reloj | MIM | Logotipos y detalles intrincados en una sola pieza. |

| Bloque motor | Fundición a presión | Formas grandes y estructuralmente sólidas. |

| Chasis de portátil | Fundición a presión | Paredes finas en una gran superficie. |

En resumen, el MIM es la solución para piezas pequeñas con muchas características en las que se puede prescindir del montaje. La fundición inyectada es la opción más económica para piezas más grandes en las que la complejidad principal reside en la forma general, no en los detalles.

Comparar las capacidades típicas de acabado superficial (Ra) de ambos métodos entre el moldeo por inyección de metal (MIM) y la fundición a presión.

El acabado superficial es un factor crítico. Influye tanto en el aspecto como en la función de una pieza. A la hora de elegir entre el moldeo por inyección de metal y la fundición a presión, esta es una diferencia clave.

El MIM suele producir una superficie mucho más lisa nada más salir del molde. Esto se debe a los finos polvos metálicos utilizados. Reproducen perfectamente la superficie pulida del molde. La fundición a presión suele dar lugar a un acabado inicial más rugoso.

He aquí una rápida comparación basada en los datos de nuestros proyectos.

| Método de fabricación | Acabado típico de la superficie moldeada (Ra) |

|---|---|

| Moldeo por inyección de metales (MIM) | 0,8 - 1,6 µm |

| Fundición a presión | 1,6 - 6,3 µm (o superior) |

Esta diferencia se traduce a menudo en una menor transformación secundaria de las piezas MIM.

Exploremos por qué estos acabados difieren tanto. El secreto del MIM reside en su materia prima. Es una mezcla de polvo fino de metal y un aglutinante. Este material pastoso fluye suavemente en la cavidad del molde. Capta hasta el más mínimo detalle de la superficie pulida de la herramienta.

Este proceso da como resultado un acabado uniforme y de alta calidad en toda la pieza. En PTSMAKE, a menudo vemos que los clientes eligen el MIM específicamente para evitar pasos adicionales de pulido. Esto ahorra tiempo y dinero.

La fundición a presión, sin embargo, implica inyectar metal fundido a alta presión. Este flujo turbulento puede crear imperfecciones en la superficie. Factores como la velocidad de enfriamiento y el uso de un agente desmoldeante7 también afectan a la textura final.

Aunque la fundición a presión es excelente para muchas aplicaciones, conseguir una superficie lisa y estética suele requerir operaciones secundarias. Esto puede incluir chorro de arena, pulido o revestimiento.

| Factor | Moldeo por inyección de metales (MIM) | Fundición a presión |

|---|---|---|

| Estado material | Materia prima en polvo fino (pasta) | Metal fundido |

| Relleno de moldes | Flujo laminar y suave | Flujo turbulento de alta presión |

| Replicación de la superficie de la herramienta | Muy alta fidelidad | Bueno, pero menos preciso |

| Necesidad de acabado secundario | A menudo ninguno para cosméticos | Suele ser necesario para los cosméticos |

En última instancia, la elección correcta depende de sus requisitos específicos de superficie.

El MIM destaca por su excelente acabado superficial (0,8-1,6 µm Ra). Esto suele eliminar los pasos posteriores al proceso. La fundición inyectada produce una superficie inicial más rugosa, que suele requerir operaciones secundarias para aplicaciones cosméticas, por lo que el MIM es la mejor opción para piezas de alto acabado.

¿Cuáles son los márgenes de tolerancia dimensional típicos de cada tecnología?

Cuando la precisión no es negociable, los números hablan por sí solos. La elección entre MIM y fundición a presión a menudo se reduce a la precisión dimensional requerida.

El MIM es conocido por su increíble precisión. Mantiene sistemáticamente tolerancias muy ajustadas, a menudo de entre ±0,3% y ±0,5% de la dimensión. Por eso es ideal para piezas pequeñas y complejas.

La fundición a presión, aunque rápida y rentable, suele tener tolerancias más amplias. Una regla general es ±0,1 mm para los primeros 25 mm. Comparémoslos directamente.

| Característica | Moldeo por inyección de metales (MIM) | Fundición a presión |

|---|---|---|

| Tolerancia típica | ±0,3% a ±0,5% | ±0,1 mm para los primeros 25 mm |

| Coherencia | Alta | Moderado a alto |

| Lo mejor para | Piezas de alta precisión | Piezas de uso general |

Esta diferencia es fundamental para el funcionamiento del componente final.

Una mirada más profunda a las implicaciones de la tolerancia

Entender los números es una cosa. Aplicarlas a su proyecto es lo que importa. Las capacidades de tolerancia de cada proceso repercuten directamente en el diseño, el coste y el flujo de trabajo de producción.

MIM: precisión directamente del molde

Con el MIM, a menudo podemos producir piezas que están listas para su uso justo después de la sinterización. Esto se debe a que el proceso puede alcanzar un Forma de red8 o casi.

Esta capacidad reduce significativamente o incluso elimina la necesidad de mecanizado secundario. En PTSMAKE, aprovechamos esta ventaja para suministrar componentes muy complejos que cumplen especificaciones estrictas sin pasos adicionales. Este es un factor clave a la hora de decidir entre el moldeo por inyección de metal y la fundición a presión para diseños complejos.

Fundición a presión: Planificación del mecanizado posterior

Las mayores tolerancias de la fundición a presión implican que, para características críticas como roscas o diámetros de orificio muy precisos, debe planificar el mecanizado posterior. Esto no es un inconveniente, sino una parte normal del proceso.

La pieza inicial se fabrica de forma rápida y económica. A continuación, se mecanizan las características específicas para cumplir los requisitos de tolerancia más estrictos. Este enfoque en dos fases suele ser la solución más rentable para piezas grandes o con pocas dimensiones críticas.

| Proceso | Necesidad de postmecanizado | Caso típico |

|---|---|---|

| MIM | A menudo no es necesario | Productos sanitarios y electrónicos |

| Fundición a presión | Común para las características críticas | Carcasas y cerramientos de automóviles |

El MIM destaca en la producción de piezas con forma de red y tolerancias ajustadas, lo que reduce las necesidades de postprocesado. La fundición a presión ofrece tolerancias más amplias, adecuadas para muchas aplicaciones, con mecanizado secundario previsto para dimensiones críticas. Los requisitos específicos de su proyecto determinarán la mejor opción.

¿Cómo se comparan las limitaciones de tamaño y peso de las piezas entre el moldeo por inyección de metal (MIM) y la fundición a presión?

A la hora de elegir un proceso de fabricación, la escala es importante. El tamaño y el peso de la pieza suelen tomar la decisión por usted.

El moldeo por inyección de metal (MIM) es perfecto para piezas pequeñas y complejas. Piense en componentes que pesen menos de 0,1 gramos hasta unos 100 gramos.

La fundición a presión, en cambio, destaca en la producción de artículos mucho más grandes y pesados. Puede fabricar piezas desde unos pocos gramos hasta muchos kilogramos. Por eso es ideal para componentes estructurales.

He aquí una rápida comparación:

| Característica | Moldeo por inyección de metales (MIM) | Fundición a presión |

|---|---|---|

| Peso típico | <0,1 g a 100 g | De unos gramos a >10kg |

| Lo mejor para | Componentes pequeños y complejos | Piezas grandes y estructurales |

Comprender los límites físicos

Las limitaciones de tamaño de estos procesos no son arbitrarias. Se derivan directamente de la física subyacente a cada método. Al evaluar el moldeo por inyección de metal frente a la fundición a presión, estos límites físicos son una consideración primordial.

La envoltura MIM

El MIM tiene sus raíces en la pulvimetalurgia. La materia prima, una mezcla de polvo metálico y aglutinante, puede resultar costosa para piezas muy grandes. Y lo que es más importante, las fases posteriores al moldeo plantean problemas.

Las fases de descortezado y sinterización son críticas. Durante esta fase, la pieza se contrae uniformemente hasta su densidad final. En el caso de las piezas de mayor tamaño, gestionar esta contracción sin provocar distorsiones o grietas es increíblemente difícil. El sitio sinterización9 El proceso funciona mejor a pequeña escala.

El dominio de la fundición a presión

La fundición a presión consiste en forzar el metal fundido en un molde a alta presión. Los límites de tamaño son principalmente mecánicos. Dependen del tamaño de la máquina de fundición a presión y de su fuerza de cierre.

En PTSMAKE, nuestra experiencia demuestra que la capacidad de la fundición a presión para fabricar piezas grandes es una ventaja clave. Permite fabricar elementos como carcasas de automóviles y grandes armarios, que simplemente no son factibles con MIM.

| Factor limitante | Moldeo por inyección de metales (MIM) | Fundición a presión |

|---|---|---|

| Núcleo del proceso | Pulvimetalurgia y sinterización | Metal fundido y alta presión |

| Restricción clave | Desbobinado y control de la contracción | Tamaño del molde y tonelaje de la máquina |

| Aplicación ideal | Gran volumen de piezas pequeñas y complejas | Piezas grandes y resistentes de gran volumen |

En resumen, el MIM es el especialista para piezas pequeñas y precisas, normalmente de menos de 100 gramos. Para componentes más grandes y pesados que requieren integridad estructural, la fundición a presión es la clara ganadora, capaz de producir piezas de varios kilogramos. La escala de su pieza dicta el mejor proceso.

¿Qué operaciones secundarias suelen ser necesarias para cada proceso?

Una vez conformada una pieza, el trabajo no siempre está hecho. Tanto el MIM como la fundición a presión necesitan a menudo operaciones secundarias. Estos pasos adicionales garantizan que la pieza final cumpla todas las especificaciones.

Sin embargo, el tipo y el alcance de estas operaciones difieren mucho. La fundición a presión suele requerir un trabajo más importante. El MIM, en cambio, está diseñado para minimizar estos pasos desde el principio.

Comparación rápida del postprocesamiento

| Operación | Fundición a presión | Moldeo por inyección de metales (MIM) |

|---|---|---|

| Recorte | Casi siempre es necesario | Raramente necesario |

| Mecanizado | A menudo necesario para las características | Sólo para ultra alta precisión |

| Tratamiento térmico | A veces por la fuerza | Parte del proceso del núcleo (sinterización) |

| Acabado superficial | Común | Común |

Esta tabla muestra la diferencia fundamental. Exploremos por qué existen estas diferencias.

Por qué difieren las operaciones secundarias

La necesidad de postprocesado está directamente relacionada con la forma en que se fabrica cada pieza. Comprender esto ayuda a elegir el proceso adecuado para su proyecto.

Fundición a presión: La necesidad de limpieza

La fundición a presión utiliza una gran presión para inyectar metal fundido en un molde. Esta fuerza puede hacer que el material se filtre en las líneas de separación del molde. Este exceso de material se denomina rebaba.

El recorte de rebabas, canales y rebosaderos es un paso estándar. Es esencial para que la pieza funcione correctamente. A menudo se trata de un proceso manual o automatizado que añade tiempo y costes. A veces, las características críticas necesitan mecanizado CNC para cumplir tolerancias estrictas que la fundición por sí sola no puede lograr.

MIM: Diseñar para trabajar menos después de la obra

Las piezas MIM, a menudo denominadas "piezas verdes" antes de la sinterización, se acercan mucho más a su forma final. El proceso es intrínsecamente más preciso. Este enfoque en la fabricación de formas cercanas a la red es una ventaja clave.

Sin embargo, puede que siga siendo necesario realizar algunas operaciones menores. Por ejemplo, acuñando10 puede utilizarse para mejorar la precisión dimensional o aplanar una superficie. El mecanizado ligero puede ser necesario para características con tolerancias que ni siquiera el MIM puede mantener.

Puntos en común: Tratamientos superficiales

Tanto las piezas MIM como las fundidas a presión pueden recibir diversos tratamientos superficiales. La elección depende totalmente de las necesidades de la aplicación en cuanto a aspecto, resistencia a la corrosión o resistencia al desgaste.

| Finalidad del tratamiento | Procesos aplicables | Ejemplos |

|---|---|---|

| Estética | Ambos | Chapado, pintura y pulido |

| Resistencia a la corrosión | Ambos | Anodizado, revestimiento, chapado |

| Resistencia al desgaste | Ambos | Recubrimiento duro, nitruración |

En PTSMAKE, ayudamos a los clientes a evaluar estas necesidades de postprocesado en las primeras fases del diseño. Esto garantiza que el proceso elegido, ya sea moldeo por inyección de metal o fundición a presión, se ajuste a los objetivos de presupuesto y rendimiento.

Las piezas de fundición inyectada suelen requerir considerables recortes y mecanizado tras el moldeo. En cambio, el MIM está diseñado para producir componentes de forma casi neta, lo que reduce en gran medida la necesidad de trabajo secundario. Sin embargo, ambos procesos pueden compartir opciones similares de acabado superficial.

Comparar la resistencia mecánica y la dureza de piezas típicas entre el moldeo por inyección de metal (MIM) y la fundición a presión.

A la hora de elegir entre distintos procesos de fabricación, las propiedades mecánicas son fundamentales. Las piezas de moldeo por inyección de metal (MIM) suelen superar a las de fundición a presión en resistencia y dureza. Esto no es casualidad.

La ventaja de la densidad

El MIM produce piezas con una densidad muy alta. Suele ser del 95-99% de la densidad teórica. Esta estructura casi sólida proporciona una excelente resistencia mecánica. En ocasiones, la fundición inyectada puede atrapar gas, lo que provoca porosidad.

Estructura de grano más fino

Los finos polvos metálicos utilizados en el MIM crean una microestructura de grano fino. Esta estructura contribuye significativamente a una mayor dureza y durabilidad general en comparación con la fundición a presión.

Una mirada más profunda a la integridad estructural

La principal diferencia entre el moldeo por inyección de metal y la fundición a presión suele estar en la estructura interna. El proceso MIM consiste en sinterizar polvos metálicos finos a altas temperaturas. Esto fusiona las partículas, creando una pieza casi completamente sólida. Esto minimiza los defectos internos.

La fundición a presión, por el contrario, inyecta metal fundido en un molde a alta presión. Aunque esta operación es rápida, puede atrapar aire o gases y crear porosidades. Estos minúsculos huecos internos pueden convertirse en puntos de tensión y provocar el fallo de la pieza bajo carga.

El papel del tratamiento térmico

El tratamiento térmico puede mejorar las propiedades de las piezas de ambos procesos. Sin embargo, las piezas MIM, especialmente los aceros, experimentan una mejora más significativa. En PTSMAKE, a menudo utilizamos el tratamiento térmico para aumentar drásticamente la dureza y la resistencia al desgaste de los componentes de acero MIM para aplicaciones exigentes.

La tabla siguiente muestra una comparación típica de una aleación de acero tras su transformación.

| Propiedad | MIM (sinterizado) | MIM (tratado térmicamente) | Fundición a presión (As-Cast) |

|---|---|---|---|

| Resistencia a la tracción (MPa) | 550 | 1200+ | ~300 |

| Dureza (HRC) | 25 | 45+ | N/A (escala inferior) |

| Ductilidad11 (% Elongación) | 15% | 5% | 10% |

Como demuestran los resultados de nuestros ensayos, el acero MIM tratado térmicamente alcanza propiedades comparables a las de los materiales forjados. Esto lo convierte en una opción potente para piezas complejas de alta resistencia. Las piezas de fundición a presión responden de forma más limitada al tratamiento térmico.

La estructura de grano fino y alta densidad del MIM le confiere una clara ventaja en resistencia y dureza sobre las piezas de fundición a presión. El tratamiento térmico amplifica aún más estas ventajas, especialmente en el caso de los aceros MIM, convirtiéndolos en una opción superior para aplicaciones de alto rendimiento.

¿Cómo afecta el volumen de producción a la viabilidad de cada proceso?

La elección de un proceso de fabricación u otro suele reducirse a una cuestión económica. Tanto el moldeo por inyección de metal (MIM) como la fundición a presión requieren una importante inversión inicial en utillaje. Este coste inicial hace que sean los más adecuados para la producción de grandes volúmenes.

Cartografía de las Zonas Económicas

El MIM encuentra su punto óptimo en una amplia gama. Resulta competitivo para volúmenes que van desde las 10.000 piezas hasta los millones. Esto lo hace muy versátil.

Sin embargo, la fundición a presión brilla con luz propia en volúmenes aún mayores. Sus tiempos de ciclo más rápidos lo hacen más económico cuando las series de producción son masivas.

He aquí un rápido vistazo a sus volúmenes de producción ideales.

| Proceso | Volumen mínimo típico | Punto Dulce |

|---|---|---|

| Moldeo por inyección de metales (MIM) | Más de 10.000 piezas | Gran volumen |

| Fundición a presión | Más de 50.000 piezas | Muy alto volumen |

Desglose del coste por pieza

La decisión entre el moldeo por inyección de metal y la fundición a presión depende de cómo se distribuyan los costes. Los elevados costes iniciales de utillaje deben absorberse a lo largo de toda la producción. Cuantas más piezas se fabriquen, menor será el coste de utillaje por pieza.

El impacto de los costes de utillaje

En nuestros proyectos en PTSMAKE, ayudamos a los clientes a comprender este principio. El elevado coste de creación del molde o la matriz es un factor importante. Repartir este coste entre un gran número de unidades es clave para conseguir un precio competitivo por pieza. Este proceso de distribución de costes se conoce como amortización12.

Por qué el volumen cambia la ventaja

A medida que el volumen de producción asciende a cientos de miles o millones, otros factores adquieren mayor importancia que el coste inicial del utillaje. Aquí es donde la fundición a presión suele obtener una ventaja económica.

Tiempo de ciclo y eficiencia del material

La fundición a presión suele tener tiempos de ciclo mucho más rápidos que el MIM. Esto significa que se pueden producir más piezas en el mismo tiempo, lo que reduce los costes de mano de obra y maquinaria por unidad.

Además, las materias primas para la fundición a presión (lingotes de metal) suelen ser menos caras que los polvos metálicos especializados utilizados en el MIM. Aunque la diferencia por pieza puede parecer pequeña, se acumula de forma significativa a lo largo de una producción masiva.

Este cuadro muestra cómo cambian los inductores de costes en función del volumen.

| Costes | Influencia en 10.000 partes | Influencia en más de 1.000.000 de piezas |

|---|---|---|

| Coste de utillaje | Muy alta | Bajo |

| Duración del ciclo | Moderado | Muy alta |

| Coste del material | Moderado | Muy alta |

Ambos procesos están diseñados para la producción de grandes volúmenes debido a los elevados costes iniciales de utillaje. El MIM es viable a partir de 10.000 piezas, mientras que la fundición inyectada resulta más rentable a partir de volúmenes extremadamente altos gracias a tiempos de ciclo más rápidos y menores costes de material.

¿Cómo se calcula el volumen de equilibrio entre los dos procesos?

Elegir el proceso de fabricación adecuado es una decisión crítica. Incide directamente en el coste total de su proyecto. Un simple cálculo puede ofrecer una respuesta clara y basada en datos.

Este método le ayuda a encontrar el volumen de producción exacto en el que dos procesos cuestan lo mismo.

La fórmula del umbral de rentabilidad

La idea central es comparar los costes totales. La fórmula es sencilla:

Coste total = Coste de utillaje + (Precio por pieza × Volumen)

Esto le ayudará a decidir entre opciones como el moldeo por inyección de metal frente a la fundición a presión.

Principales factores de coste

Para utilizar la fórmula, necesita estas tres variables para cada proceso.

| Factor de coste | Descripción |

|---|---|

| Coste de utillaje | La inversión inicial y única para crear el molde o la matriz. |

| Precio por pieza | El coste de producción de una sola pieza. |

| Volumen | El número total de piezas que tiene previsto producir. |

Este marco elimina las conjeturas y basa su decisión en cifras sólidas.

Para encontrar el umbral de rentabilidad, debe crear un modelo de costes para cada proceso que esté considerando. Este es un paso fundamental por el que guiamos a nuestros clientes en PTSMAKE.

Paso 1: Formular ecuaciones

En primer lugar, escriba la ecuación del coste total de cada proceso. Llamémoslos proceso A y proceso B.

- Coste total A = Coste de utillaje A + (Precio por pieza A × Volumen)

- Coste total B = Coste de utillaje B + (Precio por pieza B × Volumen)

Esta estructura separa la elevada inversión inicial del coste de producción por unidad. Aclara cómo afecta el volumen al gasto global.

Paso 2: Igualar costes

El punto de equilibrio es aquel en el que los costes totales son idénticos. Entonces, se igualan las dos ecuaciones.

Utillaje A + (Precio A × V) = Utillaje B + (Precio B × V)

Ahora, basta con resolver ‘V’ (Volumen). Este cálculo muestra la cantidad exacta de producción en la que tiene sentido cambiar de un proceso a otro. Este enfoque aclara el impacto a largo plazo de Amortización13 en su inversión inicial en utillaje.

He aquí una comparación:

| Métrica | Proceso A (por ejemplo, fundición a presión) | Proceso B (por ejemplo, MIM) |

|---|---|---|

| Coste de utillaje | Normalmente superior | Normalmente inferior |

| Precio por pieza | Normalmente inferior | Normalmente superior |

Este cálculo justifica su elección para una cantidad de producción específica.

El cálculo del umbral de rentabilidad da un volumen preciso en el que coinciden los costes totales de dos procesos. Por debajo de este volumen, un proceso es más barato; por encima, el otro. Esto hace que su decisión de fabricación sea cuantificable y defendible.

¿Qué estrategias de creación de prototipos son eficaces antes de comprometerse con el utillaje entre el moldeo por inyección de metal (MIM) y la fundición a presión?

Elegir el prototipo adecuado ahorra tiempo y dinero. Es un paso fundamental antes de invertir en herramientas de producción. Su elección depende totalmente de sus necesidades específicas de pruebas.

Tanto para el MIM como para la fundición a presión, existen diferentes caminos. Cada una de ellas ofrece ventajas y desventajas en cuanto a velocidad, coste y precisión del material. Esta evaluación es clave.

Enfoques clave para la creación de prototipos

| Proceso | Método primario | Beneficio clave |

|---|---|---|

| MIM | Impresión 3D Binder Jet | Velocidad |

| Fundición a presión | Mecanizado CNC | Forma y ajuste |

En PTSMAKE, guiamos a los clientes a través de estas opciones para garantizar que el diseño final sea perfecto.

Evaluación de las opciones de creación de prototipos MIM

Para el moldeo por inyección de metales, existen dos opciones principales. La impresión 3D por chorro aglomerante es muy rápida para crear formas complejas. Es excelente para la verificación temprana del diseño. Las propiedades del material pueden no coincidir perfectamente con una pieza MIM final.

Otro método consiste en mecanizar una pieza a partir de un bloque de material MIM verde o presinterizado. Así se obtiene un prototipo con propiedades mecánicas casi idénticas. Es perfecto para pruebas funcionales en las que la resistencia del material es una preocupación primordial.

Evaluación de las opciones de creación de prototipos de fundición inyectada

Para la fundición a presión, el mecanizado CNC es un método popular. Podemos mecanizar un prototipo a partir de un bloque sólido de la aleación exacta. Es ideal para comprobar la forma y el ajuste. Sin embargo, la estructura del grano del material diferirá de la de una pieza de fundición.

Una estrategia más avanzada es el utillaje para prototipos blandos. Consiste en crear un molde simplificado de acero o aluminio. Permite crear un pequeño lote de piezas de fundición reales. Estos prototipos proporcionan la información más precisa. Este proceso consiste en crear una pieza a partir de un bloque sinterizado14 de material MIM para los ensayos.

| Método | Lo mejor para | Velocidad | Precisión del material |

|---|---|---|---|

| Chorro de ligante (MIM) | Geometría compleja | Rápido | Moderado |

| Bloque MIM mecanizado | Pruebas funcionales | Lento | Alta |

| Mecanizado CNC (fundición a presión) | Forma y ajuste | Rápido | Baja (estructura del grano) |

| Herramientas blandas (fundición a presión) | Validación del proceso | Moderado | Alta |

La creación de prototipos para MIM suele implicar la inyección de aglutinante para aumentar la velocidad o el mecanizado de un bloque para obtener la precisión del material. En el caso de la fundición a presión, el mecanizado CNC valida la forma, mientras que las herramientas blandas proporcionan una vista previa realista de la pieza de fundición final, equilibrando el coste y la fidelidad de forma eficaz.

¿Cómo se aborda la conversión de un diseño a otro?

Convertir un diseño es algo más que cambiar un archivo. Exige un proceso sistemático. Así se garantiza que la pieza final cumpla todos los requisitos funcionales y de calidad.

En PTSMAKE seguimos un planteamiento estructurado. Nos ayuda a evitar costosos errores y retrasos. Este método basado en listas de comprobación es crucial para el éxito.

Lista de control para la conversión inicial

| Consideración | Conversión MIM | Conversión de fundición a presión |

|---|---|---|

| Geometría | Aceptar la complejidad | Simplificar para desmoldeo |

| Paredes | Optimizar la coherencia | Conicidad para calado |

| Características | Combinar piezas | Reducir los socavones |

Esta cuidadosa planificación hace que la transición entre tecnologías sea fluida y eficaz.

Un proceso de conversión sistemático es esencial para el éxito. Implica una revisión detallada de la intención del diseño original y de las limitaciones de fabricación. Siempre empezamos con un análisis exhaustivo del diseño para la fabricación (DFM) adaptado al proceso de destino. De este modo, se detectan los posibles problemas desde el principio.

De la pieza mecanizada al MIM

Al pasar del mecanizado al MIM, aprovechamos los puntos fuertes de este último. Añadimos radios generosos a las esquinas para reducir la tensión y mejorar el flujo de polvo durante el moldeo. El grosor de las paredes se optimiza para garantizar la uniformidad y el éxito de la sinterización.

También es una gran oportunidad para combinar varios componentes mecanizados en una única pieza MIM compleja. Esta integración reduce el tiempo y los costes de montaje, al tiempo que mejora la calidad de la pieza. propiedades isotrópicas15. El debate entre el moldeo por inyección de metal y la fundición a presión suele girar en torno a esta capacidad de crear piezas complejas con forma de red.

Del MIM/Mecanizado a la fundición a presión

La conversión de un diseño a la fundición a presión requiere una forma de pensar diferente. La atención se centra principalmente en el desmoldeo y el flujo de material.

Ajustes clave para la fundición a presión

| Elemento de diseño | Acción requerida | Razón |

|---|---|---|

| Paredes verticales | Añadir ángulos de calado | Para facilitar la expulsión del molde |

| Socava | Simplificar o eliminar | Reducir la complejidad y el coste de los moldes |

| Esquinas afiladas | Añadir filetes/radios | Para mejorar el flujo de metal y reducir la tensión |

| Material | Ajuste de las propiedades | Tener en cuenta la menor resistencia de las aleaciones de fundición |

Cada cambio se calcula cuidadosamente para garantizar que la pieza de fundición final sea funcional y económica de producir.

Es fundamental contar con un proceso de conversión estructurado. Implica modificaciones de diseño específicas adaptadas a la tecnología de destino, ya sea la complejidad del MIM o los requisitos de desmoldeo de la fundición inyectada. De este modo se garantiza un rendimiento y una fabricabilidad óptimos de la pieza.

Analizar un caso práctico complejo: un componente MIM de éxito.

Veamos un ejemplo real. Pensemos en la compleja mandíbula de una herramienta quirúrgica. Esta pieza es pequeña, pero exige una resistencia y una precisión increíbles.

Fabricarlo supone un enorme reto. Los métodos tradicionales, como el mecanizado CNC, serían extremadamente lentos y costosos. Cada pequeño detalle requeriría un difícil paso de mecanizado por separado.

Por qué el MIM era la única opción

El MIM destaca donde otros métodos fracasan. Forma toda la pieza compleja en un solo proceso. Esto elimina la mayoría de las operaciones secundarias, con el consiguiente ahorro de tiempo y dinero.

| Característica | Mecanizado CNC | Moldeo por inyección de metales (MIM) |

|---|---|---|

| Complejidad | Muy difícil / Costoso | Excelente |

| Residuos materiales | Alta (sustractiva) | Muy bajo (forma de red) |

| Coste unitario | Alta | Bajo (en volumen alto) |

| Velocidad de producción | Lento | Rápido |

Por ello, el MIM es la única solución viable para fabricar en serie componentes tan complejos.

Deconstruir la ventaja del MIM

En proyectos anteriores de PTSMAKE hemos visto cómo el MIM transforma la producción de piezas complejas. El maxilar quirúrgico es un caso perfecto para demostrarlo. Destaca por qué el MIM es a menudo la mejor opción.

Libertad geométrica sin igual

La mandíbula tiene agarres intrincados, un orificio pivotante y canales internos. La tecnología MIM forma estas características simultáneamente en la fase de moldeo. Esta capacidad de "forma de red" cambia las reglas del juego. Crea piezas casi completas nada más salir del horno.

Selección de materiales de alto rendimiento

La herramienta quirúrgica requiere acero inoxidable 17-4 PH. Este material ofrece una gran solidez y una excelente resistencia a la corrosión. También es biocompatible. Cuando se compara el moldeo por inyección de metal con la fundición a presión, éste es un factor diferenciador clave. La fundición a presión no puede procesar acero inoxidable. El proceso MIM, que incluye sinterización16, maneja a la perfección materiales tan avanzados.

Precisión y coherencia

Los dispositivos médicos exigen tolerancias estrictas para un rendimiento fiable. Nuestro análisis demostró que el MIM puede mantener tolerancias tan ajustadas como ±0,3%. Este nivel de precisión es crucial para el funcionamiento de la herramienta y es difícil de conseguir de forma rentable con otros métodos.

| Requisito | Cómo lo consiguió MIM |

|---|---|

| Geometría compleja | El moldeado en forma de red creó todas las características en un solo paso. |

| Necesidades materiales | Procesó acero inoxidable 17-4 PH con facilidad. |

| Tolerancias estrictas | Consiguió una precisión dimensional de ±0,3% de forma constante. |

| Objetivo de costes | Elimina el mecanizado extensivo, reduciendo el coste unitario en más de 50%. |

Este estudio de caso muestra por qué el MIM era la elección ideal. Combina de forma única geometría compleja, materiales de alta resistencia y rentabilidad para el maxilar quirúrgico. Esto lo hizo superior al mecanizado tradicional para la producción de grandes volúmenes.

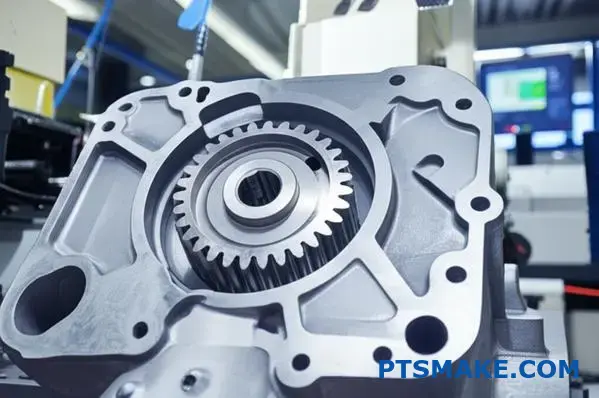

Analizar un caso práctico complejo: un componente de fundición a presión de éxito.

Veamos un ejemplo real: la caja de transmisión de un automóvil. Este componente es un ejemplo perfecto de las ventajas de la fundición inyectada. Es complejo, crítico y se produce en grandes cantidades.

Factores clave del éxito

La caja de transmisión tiene unos requisitos muy estrictos. Debe ser resistente y ligera a la vez. También debe soportar un calor intenso. La fundición a presión resuelve estos problemas con eficacia.

Los elevados volúmenes de producción hacen que el proceso resulte económico. El coste inicial del utillaje es elevado, pero se amortiza a largo plazo.

| Requisito | Ventajas de la fundición a presión |

|---|---|

| Complejidad de las piezas | Crea piezas complejas en forma de red |

| Aligeramiento | Utiliza aleaciones de aluminio o magnesio |

| Gran volumen | Coste por pieza extremadamente bajo |

| Gestión del calor | Excelentes propiedades térmicas |

Un análisis más profundo

¿Por qué la fundición a presión fue la ganadora indiscutible para esta pieza? La decisión se reduce a una combinación de ciencia de los materiales, necesidades de ingeniería y economía de producción. Todos los factores apuntan directamente a este método.

Materiales ligeros y resistentes

En la industria del automóvil, cada gramo cuenta. El uso de aluminio fundido a presión permite obtener una carcasa robusta que protege la transmisión del vehículo. Al mismo tiempo, reduce significativamente el peso total del vehículo en comparación con los componentes tradicionales de acero. Esto mejora la eficiencia del combustible.

Disipación térmica superior

Una transmisión genera mucho calor. La aleación de aluminio conductividad térmica17 es esencial. La propia carcasa actúa como un enorme disipador de calor, alejando el calor de los engranajes y fluidos críticos. Esto evita el sobrecalentamiento y prolonga la vida útil de la transmisión.

El poder de la producción a gran escala

La inversión inicial en un molde de fundición a presión es considerable. Este es un punto clave a la hora de considerar el moldeo por inyección de metal frente a la fundición a presión. Sin embargo, cuando un fabricante necesita cientos de miles de piezas idénticas, el coste por pieza es increíblemente bajo. Esta escala hace que la fundición a presión sea imbatible para componentes producidos en masa.

| Comparación de procesos | ¿Lo mejor para la vivienda? | Consideraciones clave |

|---|---|---|

| Fundición a presión | Sí, para la producción en serie | Alto coste inicial de la herramienta, bajo precio de la pieza |

| Mecanizado CNC | Sólo para los primeros prototipos | Coste por pieza muy elevado |

| Fundición en arena | No, falta precisión/acabado | Superficie rugosa, ciclo más lento |

El caso práctico de la caja de transmisión revela que la fundición a presión es ideal. Equilibra la necesidad de una resistencia ligera, una disipación eficaz del calor y una geometría compleja con las realidades económicas de la producción automovilística de gran volumen, lo que demuestra su valor.

¿Cuándo sería óptimo un enfoque híbrido o un moldeo por inserción entre el moldeo por inyección de metal (MIM) y la fundición a presión?

A veces, un único proceso de fabricación no es suficiente. ¿Y si su diseño exige la resistencia extrema al desgaste del acero pero también la ligereza del aluminio? Aquí es donde brilla un enfoque híbrido.

Combinar fuerzas

Podemos aprovechar lo mejor de ambos mundos. Esto implica el moldeo por inserción de un componente MIM en una pieza de fundición a presión más grande. Así se crea un producto multimaterial de calidad superior.

Un ejemplo práctico

Imagine un engranaje de acero MIM de alta resistencia. Se coloca dentro de una carcasa de fundición a presión de aluminio más grande y ligera durante la producción.

| Tecnología | Papel en la parte híbrida | Beneficio clave |

|---|---|---|

| MIM | Inserto resistente al desgaste | Proporciona durabilidad y resistencia localizadas. |

| Fundición a presión | Cuerpo estructural principal | Ofrece un armazón ligero y una forma compleja. |

Esta fusión optimiza el rendimiento y el peso.

Esta estrategia avanzada es perfecta para retos complejos. Nos permite crear componentes que de otro modo serían imposibles o demasiado caros de fabricar a partir de un solo material. El debate sobre moldeo por inyección de metal frente a fundición a presión a menudo pasa por alto estas poderosas combinaciones.

El proceso híbrido en detalle

En primer lugar, fabricamos la pieza pequeña y compleja mediante MIM. Suele ser un acero resistente al desgaste o una aleación especial. Proporciona resistencia exactamente donde se necesita.

A continuación, esta pieza MIM acabada se coloca en el molde de fundición a presión. Actúa como un inserto sólido.

A continuación, se inyecta metal fundido, como aluminio o zinc. Fluye alrededor del inserto MIM, creando un sólido cierre mecánico al solidificarse. La calidad del unión interfacial18 es fundamental para la integridad de la pieza final.

En nuestro trabajo en PTSMAKE, hemos guiado a clientes a través de este proceso. Les ayuda a conseguir una reducción significativa del peso sin sacrificar la durabilidad en puntos críticos. El resultado es un componente único e integrado con propiedades optimizadas.

Fabricación híbrida paso a paso

| Paso | Proceso | Descripción |

|---|---|---|

| 1 | Fabricación MIM | Se crea y sinteriza un componente de acero preciso y de alta densidad. |

| 2 | Colocación del inserto | La pieza MIM acabada se coloca robóticamente en la herramienta de fundición a presión. |

| 3 | Sobremoldeado | Se inyecta aluminio fundido que envuelve el inserto MIM. |

| 4 | Parte final | Se expulsa la pieza final, una fusión sin costuras de acero y aluminio. |

La combinación de MIM y fundición a presión permite crear piezas multimaterial de calidad superior. Este enfoque híbrido aprovecha la resistencia de precisión del MIM y la capacidad estructural ligera de la fundición a presión, resolviendo complejos retos de ingeniería que un solo proceso no puede abordar por sí solo.

¿Cómo afectan los tratamientos térmicos posteriores al proceso a las propiedades finales de la pieza entre el moldeo por inyección de metal (MIM) y la fundición a presión?

La respuesta de una pieza metálica al tratamiento térmico no es universal. Depende en gran medida de su estructura inicial. Este es un factor clave a la hora de comparar el moldeo por inyección de metal con la fundición a presión.

Las piezas MIM se comportan de forma muy diferente a las de fundición inyectada. Sus respuestas metalúrgicas abren diversas posibilidades de rendimiento.

Respuesta metalúrgica en MIM

Las piezas MIM, especialmente las de acero, se sinterizan hasta alcanzar una densidad casi total. Esta estructura permite someterlas a un tratamiento térmico similar al de los aceros forjados tradicionales. De este modo, se tiene acceso a una amplia gama de opciones de endurecimiento y refuerzo.

Opciones limitadas en la fundición a presión

Las piezas fundidas a presión tienen una estructura interna diferente. Esto limita los tipos de tratamientos térmicos a los que pueden someterse. Aunque eficaces, las opciones son más reducidas en comparación con el MIM.

| Característica | Moldeo por inyección de metales (MIM) | Fundición a presión |

|---|---|---|

| Proceso primario | Sinterización | Casting |

| Tratamiento típico del acero | Temple y revenido, cementación en caja | No aplicable |

| Tratamiento típico del aluminio | No común | Solución y envejecimiento (T5, T6) |

| Mejora de la propiedad | Gran versatilidad | Más específicos |

La diferencia fundamental radica en el recorrido del material. Las piezas MIM se fabrican a partir de polvos metálicos fundidos entre sí. Este proceso crea una microestructura de grano fino y uniforme. Es muy receptivo a los tratamientos térmicos transformadores.

MIM: el camino hacia la alta dureza

En PTSMAKE, a menudo utilizamos el temple y revenido en piezas de acero MIM. Esto aumenta drásticamente la dureza y la resistencia a la tracción. Podemos adaptar estas propiedades con precisión a las necesidades del cliente.

La cementación es otra potente herramienta para el MIM. Crea una superficie muy dura manteniendo la ductilidad del núcleo. Es perfecto para componentes resistentes al desgaste.

Fundición a presión: Mejora del aluminio

En el caso del aluminio fundido a presión, los objetivos son diferentes. Los gases atrapados y la estructura de la fundición impiden un enfriamiento agresivo.

Sin embargo, tratamientos como el T5 y el T6 son muy eficaces. El sitio tratamiento térmico en solución19 seguido de envejecimiento refuerza la pieza al precipitar partículas finas dentro de la matriz de aluminio.

Los resultados son significativos, pero operan dentro de una ventana más estrecha. Se puede mejorar la resistencia y la dureza, pero no hasta los niveles del acero MIM endurecido.

Comparación de las mejoras de la propiedad

Según nuestras pruebas internas, las mejoras alcanzables de las propiedades varían mucho.

| Propiedad | Acero MIM (postratamiento) | Aluminio fundido a presión (tratamiento posterior) |

|---|---|---|

| Aumento de la dureza | Hasta 300-400% | Hasta 50-70% |

| Aumento de la fuerza | Hasta 250-350% | Hasta 40-60% |

| Cambio de ductilidad | A menudo reducido | Ligeramente reducido |

Esto demuestra por qué la elección del proceso es fundamental. El debate entre el moldeo por inyección de metal y la fundición a presión a menudo se reduce a estos requisitos de propiedades finales.

La estructura metalúrgica fundamental dicta los resultados del tratamiento térmico. El acero sinterizado del MIM ofrece una amplia gama de opciones de alto rendimiento, mientras que la fundición a presión proporciona mejoras eficaces, aunque más limitadas, para aleaciones como el aluminio. Se trata de un aspecto fundamental a la hora de diseñar las piezas.

Evaluar el ciclo de vida y el impacto en la sostenibilidad de cada proceso .

A la hora de elegir entre distintos procesos de fabricación, la sostenibilidad es un factor clave. El impacto ambiental no se refiere sólo a un paso. Se trata de todo el ciclo de vida.

Debemos comparar el moldeo por inyección de metal frente a la fundición a presión de principio a fin. Esto incluye el uso de energía, residuos y materiales.

Consumo de energía por pieza

El consumo de energía es una preocupación primordial. Las demandas iniciales del proceso varían significativamente. Esta tabla ofrece una rápida comparación basada en nuestro análisis interno.

| Factor | Moldeo por inyección de metales (MIM) | Fundición a presión |

|---|---|---|

| Energía inicial | Alta (horno para desbobinado/sinterizado) | Moderado (metal fundido) |

| Energía por pieza | Más bajo para piezas pequeñas y complejas | Más bajo para piezas grandes y sencillas |

Esta comparación ayuda a orientar las decisiones. El tamaño y la complejidad de su pieza son muy importantes.

Una mirada más profunda al ciclo de vida

La sostenibilidad va más allá de la energía utilizada durante la producción. Debemos evaluar la eficiencia de los materiales y el potencial de reciclado a lo largo de todo el proceso. Cada método tiene sus ventajas.

El MIM requiere mucha energía para su proceso de múltiples pasos, incluido el crucial sinterización20 fase. Sin embargo, destaca en la creación de piezas con forma de red con un desperdicio mínimo de material. A menudo, los canales y la materia prima pueden volverse a triturar y reutilizarse directamente.

La fundición a presión, por otra parte, es muy eficiente en el reciclaje. La chatarra, las coladas y el rebosadero se refunden fácilmente. Este sistema de circuito cerrado es muy eficaz. La energía necesaria para la refundición es mucho menor que la necesaria para procesar el mineral en bruto.

Sostenibilidad a través del diseño

Las decisiones de diseño también afectan al medio ambiente.

MIM: Consolidación de piezas

El MIM nos permite combinar varios componentes en una sola pieza compleja. Así se reducen los pasos de montaje y el uso total de material, lo que supone un gran beneficio para la sostenibilidad".

Fundición a presión: Peso ligero

La fundición a presión es ideal para crear piezas resistentes y ligeras a partir de materiales como el aluminio y el magnesio. Las piezas más ligeras, especialmente en automoción o aeronáutica, reducen el consumo de combustible a lo largo de la vida útil del producto.

| Aspecto | Moldeo por inyección de metales (MIM) | Fundición a presión |

|---|---|---|

| Tipo de residuo | Corredores, materia prima | Chatarra, corredores, flash |

| Reciclabilidad | Los patines suelen ser reutilizables | La chatarra se refunde fácilmente |

| Ventaja de diseño | Consolidación parcial | Potencial de aligeramiento |

Esta visión del ciclo de vida ofrece una imagen más clara del debate entre el moldeo por inyección de metales y la fundición a presión.

Tanto el MIM como la fundición a presión ofrecen ventajas únicas en cuanto a sostenibilidad. El MIM destaca por minimizar el desperdicio inicial de material mediante la consolidación de piezas. La fuerza de la fundición a presión reside en su gran capacidad de reciclaje de chatarra y en su potencial para crear componentes ligeros que ahorran energía durante su uso.

¿Preparado para optimizar su fabricación? PTSMAKE ofrece precisión

Obtenga presupuestos sin complicaciones y asesoramiento experto para proyectos de moldeo por inyección de metal y fundición a presión. Póngase en contacto con PTSMAKE hoy mismo: nuestro equipo está preparado para ayudarle a conseguir tolerancias más estrictas, una producción sin fisuras y un valor excepcional desde el prototipo hasta la producción en serie. Solicite ahora su presupuesto personalizado.

Descubra cómo el comportamiento del flujo de materias primas es fundamental para crear piezas moldeadas de alta calidad y sin defectos. ↩

Comprenda este paso crucial que transforma la pieza "verde" eliminando el aglutinante polimérico antes de la sinterización final. ↩

Comprenda cómo las propiedades direccionales de un material pueden influir en el diseño y la integridad estructural de su pieza. ↩

Descubra cómo este proceso pulvimetalúrgico permite fabricar piezas complejas de alta resistencia. ↩

Aprenda cómo afectan los ciclos repetidos de calentamiento y enfriamiento a la integridad estructural de los aceros para herramientas. ↩

Descubra cómo afecta esta calidad de material a la resistencia y el rendimiento de las piezas en aplicaciones críticas. ↩

Aprenda cómo los diferentes agentes pueden afectar a la calidad de la pieza, la expulsión y la textura de la superficie final. ↩

Descubra cómo conseguir componentes con forma de red puede simplificar su cadena de suministro y reducir sus costes totales de fabricación. ↩

Descubra cómo este proceso de calentamiento solidifica los polvos metálicos en piezas fuertes y densas. ↩

Descubra cómo este proceso mejora la precisión de las piezas y las propiedades de las superficies. ↩

Haga clic para comprender cómo afecta esta propiedad del material al rendimiento del componente bajo tensión. ↩

Aprenda cómo se reparten los costes de utillaje en una tirada de producción para determinar el coste final por pieza. ↩

Descubra cómo la distribución de los costes de utillaje entre el volumen de producción repercute en el precio final de la pieza. ↩

Comprenda cómo un bloque sinterizado imita las propiedades finales de una pieza MIM para realizar pruebas funcionales más precisas. ↩

Descubra cómo la resistencia uniforme del material en todas las direcciones influye en el rendimiento y el diseño de sus piezas. ↩

Descubra cómo este proceso de calentamiento transforma el polvo metálico en una pieza sólida de alta densidad. ↩

Descubra por qué esta propiedad del material es vital para diseñar componentes que gestionen la tensión térmica. ↩

Aprenda cómo se crea y optimiza la unión entre materiales distintos para obtener la máxima resistencia de las piezas. ↩

Descubra cómo este proceso mejora las propiedades mecánicas de las aleaciones de aluminio. ↩

Comprender este proceso térmico clave que define la resistencia de las piezas MIM y su perfil energético. ↩