Los fabricantes de productos sanitarios se enfrentan a una presión cada vez mayor para suministrar componentes cada vez más complejos y precisos, cumpliendo al mismo tiempo estrictos requisitos normativos y plazos ajustados. El reto se complica aún más cuando los métodos de mecanizado tradicionales no pueden satisfacer la demanda de implantes específicos para pacientes, instrumentos quirúrgicos complejos y dispositivos de diagnóstico de última generación.

El sector del mecanizado CNC médico está experimentando una gran transformación en 2025, impulsada por innovaciones revolucionarias en automatización, tecnologías de fabricación inteligentes y procesamiento avanzado de materiales. Estos avances están permitiendo a los fabricantes alcanzar niveles de precisión sin precedentes al tiempo que satisfacen las demandas de la medicina personalizada y las estrictas normas de cumplimiento de la FDA.

Llevo más de 15 años trabajando en la fabricación de precisión y he visto cómo este sector evoluciona rápidamente. Los cambios que se están produciendo ahora en el mecanizado médico CNC representan el mayor cambio que he visto. Desde los sistemas de control de calidad impulsados por IA hasta los enfoques de fabricación híbridos que combinan métodos aditivos y sustractivos, estas innovaciones están resolviendo problemas que parecían imposibles hace tan solo unos años. Permítame guiarle a través de las tendencias clave que definirán el éxito del mecanizado CNC médico en 2025.

Innovaciones emergentes en el mecanizado médico CNC.

¿Tiene dificultades para mecanizar componentes médicos cada vez más complejos con la precisión que exige la seguridad del paciente? ¿Sus innovadores diseños de dispositivos específicos para pacientes se ven obstaculizados por procesos de fabricación obsoletos?

El panorama del mecanizado CNC médico está evolucionando rápidamente, impulsado por innovaciones como el mecanizado multieje, la robótica integrada y el software avanzado. Estas tecnologías están abriendo nuevas posibilidades para crear componentes médicos altamente complejos, personalizados y ultraprecisos con una velocidad y fiabilidad sin precedentes.

La demanda de dispositivos médicos más pequeños, complejos y específicos para cada paciente ha puesto al límite el mecanizado tradicional en 3 ejes. El verdadero avance en la fabricación médica moderna pasa por adoptar tecnologías más sofisticadas. Según nuestra experiencia en PTSMAKE, la transición al mecanizado multieje ha cambiado las reglas del juego para los clientes que necesitan componentes médicos complejos.

El salto al mecanizado multieje

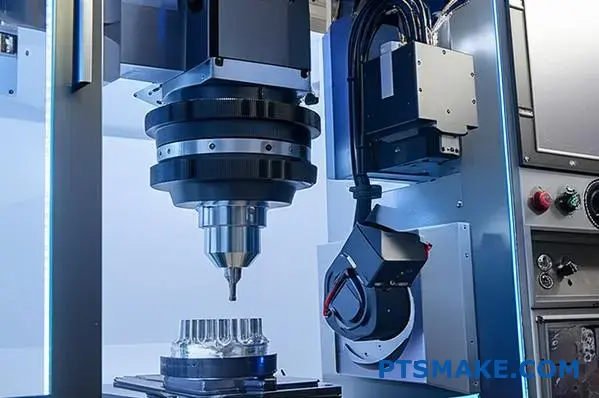

A diferencia de las máquinas tradicionales que se mueven a lo largo de tres ejes lineales (X, Y, Z), las máquinas multieje introducen ejes de rotación. Esto permite que la herramienta de corte se acerque a la pieza desde prácticamente cualquier ángulo, lo que posibilita la creación de geometrías muy complejas en una sola configuración. Este enfoque de configuración única es una ventaja significativa en el mecanizado médico CNC, ya que reduce drásticamente el riesgo de errores que pueden producirse cuando una pieza se vuelve a fijar manualmente varias veces.

Más allá de los 3 ejes: el poder de los 5 ejes

El mecanizado CNC de 5 ejes es la piedra angular de la fabricación moderna de dispositivos médicos. Así es como producimos componentes como implantes ortopédicos (prótesis de rodilla y cadera), instrumentos quirúrgicos y carcasas complejas para equipos de diagnóstico. La capacidad de mantener un ángulo constante y óptimo entre la herramienta y la superficie de la pieza de trabajo da como resultado acabados superficiales superiores, lo que es fundamental para la biocompatibilidad y la reducción de la fricción en las piezas móviles. La avanzada tecnología de la máquina cinemática1 permiten superficies contorneadas y cavidades profundas y estrechas que serían imposibles de crear de otro modo. Esta capacidad apoya directamente la tendencia hacia herramientas quirúrgicas mínimamente invasivas e implantes anatómicamente adaptados.

| Característica | Mecanizado en 3 ejes | Mecanizado en 5 ejes |

|---|---|---|

| Configuraciones necesarias | Múltiples | Solteros o pocos |

| Complejidad | Limitado a geometrías más simples | Ideal para formas complejas y orgánicas |

| Precisión | Bueno, pero riesgo de error con cada configuración | Excelente, mayor repetibilidad |

| Ideal para | Soportes, carcasas simples, placas | Implantes ortopédicos, herramientas quirúrgicas |

Mecanizado suizo de componentes en miniatura

Para piezas médicas a microescala, como tornillos óseos, implantes dentales y componentes para marcapasos, los tornos CNC de tipo suizo son indispensables. Estas máquinas soportan la pieza con un casquillo guía muy cerca de la herramienta de corte. Este diseño proporciona una estabilidad excepcional, permitiendo el torneado de piezas muy largas y delgadas con tolerancias extremadamente ajustadas. Esta precisión es vital, ya que incluso una pequeña desviación en un componente como un tornillo espinal podría tener graves consecuencias para el paciente.

Aunque las máquinas herramienta avanzadas son la base, el software que las controla y la automatización que las soporta son innovaciones igualmente importantes. El "cerebro" y el "músculo" de la operación trabajan en tándem para elevar el mecanizado CNC médico de un simple proceso de fabricación a un ecosistema de fabricación inteligente. Esta integración es clave para lograr la coherencia y trazabilidad exigidas por estrictas normativas médicas como las de la FDA.

El auge de la automatización y la robótica

La destreza humana es insustituible, pero la automatización se encarga de las tareas repetitivas, liberando a nuestros técnicos cualificados para que se centren en el control de calidad y la optimización del proceso. Este enfoque híbrido mejora tanto la eficiencia como la calidad.

Fabricación a toda luz en el sector médico

Mediante la integración de brazos robóticos para la carga de materias primas y la descarga de piezas acabadas, podemos hacer funcionar nuestras máquinas CNC 24 horas al día, 7 días a la semana, con una supervisión humana mínima. Esta capacidad de fabricación "sin luz" es especialmente beneficiosa para la producción de grandes volúmenes de componentes médicos estandarizados. No sólo acelera los plazos de producción, sino que también reduce el coste por pieza, haciendo más accesibles los tratamientos médicos avanzados. La inspección automatizada durante el proceso, en la que un robot presenta una pieza a una MMC (máquina de medición por coordenadas) a mitad de ciclo, garantiza que cualquier desviación se detecte inmediatamente, no al final de una larga tirada de producción.

Los cerebros detrás de los músculos: Software avanzado

El hardware más potente sólo es tan bueno como el software que lo controla. Las modernas plataformas CAD/CAM (diseño asistido por ordenador/fabricación asistida por ordenador) son más cruciales que nunca.

CAD/CAM y simulación

Antes de cortar cualquier metal, realizamos simulaciones exhaustivas. El software CAM avanzado nos permite visualizar todo el proceso de mecanizado, detectar posibles colisiones de las herramientas, optimizar las trayectorias de las herramientas para aumentar la eficacia y predecir el acabado final de la superficie. Esto es especialmente importante en el caso de dispositivos específicos para pacientes derivados de tomografías computarizadas o resonancias magnéticas. Podemos simular el mecanizado de una placa craneal personalizada o de una guía quirúrgica única, garantizando un ajuste perfecto y evitando costosos desperdicios de material o retrasos. En proyectos anteriores con clientes, hemos comprobado que una simulación minuciosa puede reducir las iteraciones de prototipado físico hasta en 50%, una enorme ventaja cuando el tiempo de comercialización es crítico. Este paso de verificación digital es una herramienta esencial de mitigación de riesgos en el arriesgado mundo de la fabricación médica.

La principal conclusión es que el sector del mecanizado médico CNC se encuentra en un periodo de rápido avance tecnológico. Las innovaciones no se producen de forma aislada, sino que convergen máquinas multieje, robótica sofisticada y software inteligente. Esta sinergia permite a fabricantes como PTSMAKE producir dispositivos médicos más complejos, precisos y adaptados a las necesidades de cada paciente que nunca. Estos avances se traducen directamente en mejores resultados para los pacientes, ya que permiten realizar procedimientos médicos más eficaces y menos invasivos.

Automatización y robótica: El futuro de la fabricación de productos médicos

¿Tiene dificultades para equilibrar la intensa demanda de precisión en las piezas médicas con el riesgo constante de error humano? ¿Le preocupa que una pequeña incoherencia pueda hacer descarrilar toda una producción?

La automatización y la robótica están transformando radicalmente la fabricación médica. Al integrar los sistemas basados en IA y la robótica en el mecanizado médico CNC, conseguimos una eficiencia sin precedentes, minimizamos los errores humanos y hacemos posible una producción escalable, garantizando que cada componente cumpla las normas de calidad y seguridad más estrictas.

La transición a la automatización en la fabricación no consiste sólo en sustituir la mano de obra humana, sino en elevar la precisión a un nivel que los humanos simplemente no pueden mantener de forma constante. En el campo médico, donde una sola micra puede marcar la diferencia entre el éxito de un implante quirúrgico y un fallo crítico, esta elevación no es un lujo, sino una necesidad. En PTSMAKE, hemos visto de primera mano cómo la integración de la automatización transforma la planta de producción de una serie de pasos manuales e inconexos en un ecosistema racionalizado e inteligente.

Los pilares de la producción automatizada

La automatización mejora el mecanizado CNC médico centrándose en tres áreas críticas: eficiencia, reducción de errores y escalabilidad. Cada pilar apoya a los demás, creando un marco sólido para la fabricación moderna de dispositivos médicos.

Eficacia 24/7

Una ventaja clave de la robótica es su capacidad para funcionar continuamente sin fatiga. Los brazos robóticos pueden cargar tochos de materia prima en máquinas CNC y descargar piezas acabadas las 24 horas del día. Esta capacidad de fabricación "sin luz" aumenta drásticamente el tiempo de actividad de la máquina y el rendimiento global. Para proyectos con plazos muy ajustados, como la respuesta a una demanda repentina de un nuevo dispositivo médico, este funcionamiento continuo cambia las reglas del juego. Nos permite cumplir plazos ajustados sin comprometer el meticuloso proceso de mecanizado necesario para componentes médicos complejos.

Eliminar sistemáticamente los errores humanos

Incluso el maquinista más experto puede tener un día malo. El cansancio, las distracciones o pequeños errores de cálculo pueden provocar variaciones inaceptables en aplicaciones médicas. Los sistemas automatizados, sin embargo, realizan la misma tarea con la misma precisión cada vez. Un robot programado sigue sus instrucciones a la perfección, garantizando que cada pieza sea una réplica perfecta de la anterior. Este nivel de repetibilidad es crucial para superar los estrictos procesos de validación que exigen los organismos reguladores. El sistema se basa en un sistema de retroalimentación en bucle cerrado2 para controlar y ajustar continuamente su rendimiento, garantizando la coherencia.

| Característica | Funcionamiento manual | Funcionamiento automatizado |

|---|---|---|

| Coherencia | Variable, depende del operador | Extremadamente alto y repetible |

| Horario de atención al público | Limitado a turnos (8-12 horas) | Continuo (24/7) |

| Tasa de error | Más alto, sujeto a factores humanos | Casi cero para tareas programadas |

| Escalabilidad | Lento, requiere contratación/formación | Rápido, añadir o reprogramar células |

Este enfoque sistemático elimina el elemento de azar de la ecuación, proporcionando una base fiable para el mecanizado CNC médico de alto riesgo.

Aunque la mejora de la eficacia de la producción es uno de los principales motores de la automatización, su papel en el control de calidad es sin duda aún más decisivo, especialmente en el sector médico. Los sistemas de inspección autónomos no se limitan a detectar defectos, sino que están creando un nuevo estándar de control de calidad más rápido y fiable que los métodos tradicionales. El objetivo es pasar de la simple identificación de fallos a evitar que se produzcan.

El auge de los sistemas de inspección autónomos

En el pasado, el control de calidad implicaba que los técnicos midieran manualmente las piezas con calibres y micrómetros. Este proceso no sólo era lento, sino que además podía dar lugar a errores humanos y juicios subjetivos. Hoy en día, el control de calidad automatizado aprovecha la tecnología avanzada para proporcionar datos objetivos y completos de cada pieza que sale de la línea.

Metrología de alta precisión en acción

Las modernas células de trabajo de mecanizado médico CNC suelen integrar máquinas de medición por coordenadas (MMC) automatizadas y sistemas de visión de alta resolución. Así es como funciona en nuestros proyectos de PTSMAKE: una vez mecanizada una pieza, un brazo robótico la recoge y la coloca en una estación CMM cerrada. A continuación, la sonda de la MMC toca automáticamente cientos, o incluso miles, de puntos preprogramados de la pieza, comparando las mediciones físicas con el modelo CAD original con una precisión submicrométrica. Este proceso genera un informe de inspección completo e imparcial en cuestión de minutos, una tarea que a un inspector humano le llevaría horas completar con mucho menos detalle.

Calidad predictiva basada en IA

Los sistemas más avanzados van un paso más allá al incorporar inteligencia artificial. Los algoritmos de IA analizan la enorme cantidad de datos recopilados por las MMC y los sistemas de visión a lo largo del tiempo. Pueden identificar desviaciones microscópicas o tendencias invisibles para el ojo humano. Por ejemplo, una IA puede detectar que una dimensión determinada se desvía lentamente hacia su límite de tolerancia. Entonces puede alertar al sistema de un posible problema, como el desgaste de la herramienta en la máquina CNC, antes de si se producen piezas fuera de especificación. Esta capacidad de predicción supone un gran avance, ya que cambia el enfoque de la detección reactiva de defectos al control proactivo del proceso.

| Método de inspección | Inspección manual | MMC automatizada | Sistema AI-Vision |

|---|---|---|---|

| Velocidad | Lento | Rápido | Instantáneo |

| Trazabilidad de los datos | Registros manuales, propensos a errores | Registro digital completo | Flujo de datos totalmente integrado |

| Precisión | En función del operador | Precisión submicrónica | Alta, con reconocimiento de patrones |

| Poder predictivo | Ninguno | Limitado | Alta, detecta tendencias |

Este exhaustivo registro de datos también crea una pista de auditoría intachable para cada componente, lo que simplifica el cumplimiento de la normativa y proporciona una confianza absoluta en la calidad del producto final.

En esencia, la automatización y la robótica están revolucionando la fabricación médica al mejorar la eficiencia, la escalabilidad y, lo que es más importante, la precisión. Al reducir sistemáticamente el potencial de error humano tanto en la producción como en la inspección, estas tecnologías garantizan que cada componente médico se mecanice según las especificaciones exactas. Los sistemas autónomos y de control de calidad impulsados por IA proporcionan un nivel de garantía que los procesos manuales simplemente no pueden igualar, estableciendo un nuevo punto de referencia para la seguridad y la fiabilidad en el mecanizado CNC médico.

Materiales avanzados para el mecanizado médico CNC.

¿Alguna vez ha elegido un material que parecía ideal sobre el papel, pero se ha encontrado con problemas inesperados de mecanizado o biocompatibilidad? Es una frustración habitual en el desarrollo de productos sanitarios.

Materiales avanzados como las aleaciones de titanio, el PEEK y los polímeros biorreabsorbibles son fundamentales en el mecanizado CNC médico moderno. Ofrecen una biocompatibilidad, resistencia y rendimiento superiores, lo que permite crear implantes, instrumentos quirúrgicos y equipos de diagnóstico más seguros y eficaces.

La elección del material es una de las decisiones más críticas en la fabricación de productos sanitarios. Va más allá de las simples propiedades mecánicas; se trata de cómo interactúa el material con el cuerpo humano y cómo se comporta bajo la tensión de un proceso de mecanizado de alta precisión. En proyectos anteriores de PTSMAKE, hemos comprobado que un profundo conocimiento de los matices del material no es negociable para tener éxito en el mecanizado CNC médico.

Los metales: Titanio y cromo-cobalto

Los metales siguen siendo la columna vertebral de muchos implantes médicos de carga, como las articulaciones de cadera y las placas óseas. Su resistencia y durabilidad son inigualables, pero plantean retos únicos al taller de mecanizado.

Aleaciones de titanio (por ejemplo, Ti-6Al-4V)

El titanio es famoso por su elevada relación resistencia-peso y su excelente resistencia a la corrosión. Por eso es ideal para implantes de larga duración. Sin embargo, es muy difícil de mecanizar. Tiene una baja conductividad térmica, lo que significa que el calor se acumula en la punta de la herramienta de corte en lugar de disiparse en las virutas o la pieza de trabajo. Este calor extremo puede provocar un desgaste prematuro de la herramienta e incluso dañar la integridad de la superficie del material, que es fundamental para promover osteointegración3. Para contrarrestarlo, utilizamos sistemas de refrigeración de alta presión y herramientas especializadas de carburo revestido, que funcionan a velocidades y avances muy específicos que nuestro equipo ha perfeccionado a lo largo de muchos proyectos.

Aleaciones de cobalto-cromo (Co-Cr)

Las aleaciones de Co-Cr son aún más duras y resistentes al desgaste que el titanio, lo que las hace perfectas para las superficies de articulación de las prótesis de rodilla y cadera. Sin embargo, esta misma dureza las hace extremadamente abrasivas para las herramientas de corte. El mecanizado del Co-Cr requiere una configuración rígida de la máquina, trayectorias de herramienta optimizadas para minimizar la tensión de acoplamiento de la herramienta y herramientas de corte fabricadas con materiales avanzados como el nitruro de boro cúbico (CBN). El proceso es lento y requiere una supervisión constante para mantener las estrechas tolerancias esenciales para los dispositivos médicos.

| Material | Ventajas clave | Principal reto de mecanizado | Solicitud médica común |

|---|---|---|---|

| Titanio (Ti-6Al-4V) | Elevada relación resistencia/peso | Mala disipación del calor, endurecimiento por deformación | Jaulas de fusión espinal, tornillos óseos |

| Cromo-cobalto (Co-Cr) | Excelente resistencia al desgaste | Alta abrasividad, tenacidad del material | Articulaciones artificiales de cadera y rodilla |

Mientras que los metales marcan la pauta en cuanto a resistencia, los polímeros avanzados están creando nuevas posibilidades en el diseño de dispositivos médicos, ofreciendo propiedades que los metales sencillamente no pueden igualar. Estos materiales exigen a menudo una estrategia de mecanizado completamente distinta, que pasa de la gestión de la fuerza bruta y el calor al perfeccionamiento de estructuras delicadas.

Los Polímeros: PEEK y Biorreabsorbibles

Los polímeros de alto rendimiento son apreciados por su biocompatibilidad, ligereza y, en algunos casos, propiedades interactivas únicas con el cuerpo humano. Cada vez son más comunes tanto en implantes permanentes como en dispositivos médicos temporales.

Poliéter éter cetona (PEEK)

El PEEK es un termoplástico extraordinario que combina la resistencia mecánica con la radiotransparencia, lo que significa que es transparente a los rayos X. Esto permite a los cirujanos ver claramente el progreso de la fusión ósea alrededor del implante PEEK en los escáneres. Esto permite a los cirujanos ver claramente en los escáneres el progreso de la fusión ósea alrededor de un implante de PEEK. Sin embargo, su punto de fusión relativamente bajo supone un reto. Demasiada fricción o calor durante el mecanizado puede fundir el material, lo que provoca una acumulación de goma en la herramienta y un mal acabado superficial. La clave está en utilizar herramientas de corte de plástico extremadamente afiladas, a menudo especializadas, y emplear velocidades de husillo más bajas con avances más altos para crear virutas limpias y minimizar el calor. A menudo se prefieren los chorros de aire a los refrigerantes líquidos para evitar el choque térmico y la contaminación.

Polímeros biorreabsorbibles (PLLA, PGA)

Estos materiales están a la vanguardia de la tecnología médica. Se utilizan para dispositivos como suturas, stents y tornillos de fijación diseñados para realizar una función durante un periodo determinado y luego disolverse de forma segura en el cuerpo. Mecanizarlos es un ejercicio de delicadeza. Son extremadamente sensibles al calor y a las tensiones mecánicas, que pueden comprometer su integridad estructural y su índice de absorción. Utilizamos técnicas de micromecanizado con herramientas excepcionalmente afiladas y fuerzas de corte mínimas. Todo el proceso se controla cuidadosamente para evitar cualquier degradación prematura del polímero.

| Material | Ventajas clave | Principal reto de mecanizado | Solicitud médica común |

|---|---|---|---|

| PEEK | Radiolucencia, resistencia química | Bajo punto de fusión, puede crear rebabas | Implantes espinales, anclajes de sutura |

| Biorreabsorbibles (PLLA) | Absorbido por el cuerpo con el tiempo | Sensible al calor, muy quebradizo | Tornillos de fijación temporal, stents |

La elección de materiales avanzados para el mecanizado médico CNC implica un compromiso crítico entre rendimiento y fabricabilidad. Los metales de alta resistencia, como el titanio y el cromo-cobalto, ofrecen durabilidad para los implantes, pero plantean problemas con el calor y el desgaste de las herramientas. En cambio, los polímeros como el PEEK ofrecen ventajas únicas como la radiotransparencia, mientras que los materiales biorreabsorbibles ofrecen un soporte temporal antes de disolverse. Cada material exige un enfoque de mecanizado especializado, lo que convierte la selección del material en una decisión estratégica que equilibra la función del dispositivo con la viabilidad de la producción.

¿Fabricación aditiva y enfoques CNC híbridos?

¿Alguna vez ha diseñado un componente médico con intrincados canales internos y le han dicho que es imposible fabricarlo? Este obstáculo del diseño para la fabricación puede ser muy frustrante para los ingenieros que quieren innovar.

La fabricación híbrida combina procesos aditivos como la impresión 3D con el mecanizado CNC sustractivo en un flujo de trabajo perfecto. Esta potente combinación produce dispositivos médicos de gran complejidad y específicos para cada paciente con el acabado de precisión y las estrechas tolerancias que solo puede ofrecer el mecanizado CNC médico.

La pareja poderosa: Cómo trabajan juntos aditivos y sustractivos

La integración de la fabricación aditiva (AM) y el mecanizado CNC no consiste en que una tecnología sustituya a la otra. Se trata más bien de una relación simbiótica en la que los puntos fuertes de una compensan los puntos débiles de la otra. En esencia, el proceso híbrido utiliza la AM para fabricar una pieza con su "forma casi neta", incluidas las características internas complejas, y luego utiliza el mecanizado CNC para crear las superficies críticas de alta tolerancia.

Construir la forma con fabricación aditiva

Los procesos aditivos, como el sinterizado directo de metales por láser (DMLS) o la fusión selectiva por láser (SLM), son perfectos para la fase inicial. Construyen piezas capa a capa a partir de un archivo CAD 3D utilizando materiales como el titanio o el PEEK de calidad médica. Este método permite crear geometrías que son sencillamente imposibles con el mecanizado tradicional. Hablamos de estructuras reticulares porosas en implantes de columna vertebral que favorecen osteointegración4o herramientas quirúrgicas con complejos canales de refrigeración internos. El paso aditivo sienta las bases, centrándose en la geometría compleja y la forma general.

Perfeccionar la función con el mecanizado CNC

Una vez impresa la forma casi neta, la pieza pasa a la fase sustractiva. Aquí es donde la precisión del mecanizado médico CNC resulta esencial. Una fresadora CNC de 5 ejes puede utilizarse para mecanizar características críticas según especificaciones exactas. Esto incluye la creación de superficies de acoplamiento lisas para el ensamblaje de dispositivos, el taladrado y roscado de orificios precisos para tornillos quirúrgicos y el logro de un acabado superficial que cumpla las estrictas normas de biocompatibilidad. Este paso de acabado garantiza que la pieza no sólo se ajuste a su diseño, sino que también funcione perfectamente en el cuerpo humano o en un conjunto médico mayor.

En nuestro trabajo en PTSMAKE, hemos descubierto que este enfoque híbrido abre puertas a los diseñadores de dispositivos médicos. El proceso se entiende mejor comparándolo con los métodos tradicionales.

| Característica | Fabricación aditiva (AM) | Sólo mecanizado CNC | Enfoque híbrido |

|---|---|---|---|

| Complejidad interna | Alta (celosías, canales) | Bajo (limitado por el acceso a las herramientas) | Alta (combina ambas) |

| Acabado superficial (tal cual) | Áspero | Excelente | Excelente (en áreas críticas) |

| Precisión dimensional | Moderado | Muy alta | Muy alto (en zonas críticas) |

| Residuos materiales | Bajo | Alta | Moderado (Bajo en el paso AM) |

Esta tabla, basada en los datos de nuestro proyecto, muestra claramente cómo el modelo híbrido ofrece lo mejor de ambos mundos para muchas aplicaciones médicas.

Transformar la atención al paciente y la cadena de suministro

El impacto de esta tecnología híbrida va mucho más allá de la simple fabricación de piezas complejas. Está cambiando radicalmente la forma en que se diseñan, suministran y utilizan los dispositivos médicos, lo que afecta directamente a los resultados de los pacientes y a la logística de la cadena de suministro. La capacidad de crear piezas personalizadas bajo demanda cambia las reglas del juego de la industria médica.

Personalización real: Implantes específicos para cada paciente

Una de las aplicaciones más interesantes es la creación de implantes específicos para cada paciente. El método tradicional utiliza implantes de tamaño estándar, que el cirujano debe adaptar durante la operación. Con un enfoque híbrido, el flujo de trabajo se revoluciona.

- Escanea: La anatomía de un paciente se capta con una tomografía computarizada o una resonancia magnética.

- Diseño: Un implante personalizado se diseña para adaptarse perfectamente a la anatomía única del paciente.

- Produce: El implante se imprime en 3D con sus complejas estructuras internas y se acaba con precisión mediante CNC.

Este proceso da como resultado placas craneales personalizadas que se ajustan perfectamente, prótesis articulares que se adaptan a la estructura ósea exacta del paciente y guías quirúrgicas que dirigen al cirujano con una precisión sin igual. Estos ajustes a medida pueden reducir el tiempo de intervención, minimizar las complicaciones y mejorar la recuperación del paciente a largo plazo. En nuestras conversaciones con clientes del sector médico, la posibilidad de mejorar los resultados de los pacientes es su principal motivación para explorar estas tecnologías.

Producción a la carta y eficiencia de la cadena de suministro

El modelo híbrido también resuelve importantes problemas logísticos. La cadena de suministro médica tradicional se basa en grandes inventarios de piezas de tamaño estándar almacenadas en almacenes centralizados, lo que conlleva elevados costes y posibles retrasos.

| Factor cadena de suministro | Modelo tradicional | Modelo híbrido a la carta |

|---|---|---|

| Niveles de inventario | Alta (existencias de todas las tallas) | Muy bajo (por encargo) |

| Plazo de entrega (personalizado) | Semanas o meses | Días |

| Dependencia de los proveedores | Alta (fabricación centralizada) | Baja (posibilidad de descentralización) |

| Residuos de existencias no utilizadas | Moderado a alto | Mínimo |

La fabricación híbrida permite un cambio hacia un modelo descentralizado y a la carta. Un hospital o un centro de producción regional equipado con una máquina híbrida podría fabricar un implante o una herramienta quirúrgica específicos unas horas antes de que se necesiten. Esto reduce drásticamente la necesidad de grandes y costosos inventarios y elimina el riesgo de desabastecimiento de componentes críticos. Hace que la cadena de suministro sea más resistente, receptiva y, en última instancia, más eficiente a la hora de satisfacer las necesidades dinámicas de la sanidad moderna.

La fabricación híbrida combina eficazmente la libertad geométrica de la impresión 3D con la precisión inigualable del mecanizado CNC. Esta sinergia permite crear dispositivos médicos complejos y específicos para cada paciente que antes eran imposibles de fabricar. Para ingenieros y diseñadores, esto abre nuevas posibilidades en la innovación médica. Además, esta tecnología agiliza la cadena de suministro al permitir la producción descentralizada a demanda, garantizando que los médicos dispongan de las herramientas y los implantes exactos que necesitan, precisamente cuando los necesitan.

¿Fabricación inteligente y control de calidad basado en datos?

¿Siguen dependiendo sus procesos de fabricación de comprobaciones posteriores a la producción, que sólo detectan los errores cuando ya se han perdido materiales y tiempo? ¿Este enfoque reactivo crea riesgos inaceptables para sus productos sanitarios?

La fabricación inteligente transforma esta situación integrando el análisis de datos y la IA directamente en la línea de producción. Mediante la supervisión en tiempo real, las inspecciones durante el proceso y el análisis predictivo, garantiza que todos los componentes médicos se mecanizan con una precisión y uniformidad sin precedentes, evitando activamente los defectos antes de que se produzcan.

El salto de la fabricación tradicional a la inteligente no consiste sólo en nuevas máquinas, sino en una nueva filosofía. En lugar de limitarse a programar una máquina CNC y esperar lo mejor, ahora creamos un bucle de retroalimentación en el que la máquina aprende y se adapta. Aquí es donde los macrodatos y la inteligencia artificial (IA) cambian las reglas del juego del mecanizado médico CNC.

El poder de los datos en el mecanizado de precisión

Cada operación de mecanizado genera una enorme cantidad de datos: velocidad del husillo, desgaste de la herramienta, temperatura, vibración y posicionamiento del eje. En el pasado, la mayoría de estos datos se desechaban. Hoy en día, los aprovechamos. Al analizar estos flujos de datos en tiempo real, podemos identificar patrones sutiles que preceden a un problema de calidad. Por ejemplo, un pequeño aumento de las vibraciones del husillo puede indicar que una herramienta de corte está empezando a desafilarse. Un algoritmo de IA puede detectarlo, alertando al operario o incluso ajustando automáticamente los parámetros de corte para compensar, mucho antes de que el desgaste de la herramienta afecte al acabado superficial o a la precisión dimensional de la pieza. Este cambio es crucial para mantener las estrechas tolerancias que requieren los implantes médicos y los instrumentos quirúrgicos.

Optimización de procesos basada en IA

En PTSMAKE, hemos explorado cómo la IA puede ir más allá de las simples alertas y convertirse en una verdadera optimización de procesos. Los modelos de IA pueden analizar datos históricos de miles de series de producción para determinar los ajustes óptimos absolutos para un material y una geometría específicos. Esto va mucho más allá del conocimiento estándar del operario. Puede descubrir, por ejemplo, que una velocidad de avance poco convencional combinada con una presión de refrigerante específica reduce la microfractura en un polímero difícil de mecanizar por un margen significativo. Esto nos permite obtener resultados superiores de forma sistemática. También permite mantenimiento predictivo5 en el que el mantenimiento de las máquinas se basa en los datos de uso real y no en un calendario fijo, lo que evita costosos tiempos de inactividad imprevistos.

He aquí un sencillo desglose del cambio:

| Aspecto | Mecanizado CNC tradicional | Mecanizado CNC inteligente |

|---|---|---|

| Control de calidad | Inspección posterior a la producción | Supervisión en tiempo real durante el proceso |

| Ajustes del proceso | Manual, basado en la experiencia del operador | Optimización automatizada basada en IA |

| Tratamiento de errores | Reactivo (desecho o reprocesado) | Proactivo (predecir y prevenir) |

| Uso de datos | Principalmente para los informes finales | Se utiliza para la retroalimentación y el aprendizaje en tiempo real |

Este enfoque basado en datos elimina las conjeturas e incorpora la calidad directamente en el proceso de fabricación desde el primer corte.

Mientras que el big data y la IA proporcionan el "cerebro" de la fabricación inteligente, las tecnologías avanzadas de inspección actúan como los "ojos y oídos" en la planta de producción. Estas herramientas proporcionan los datos en tiempo real necesarios para tomar decisiones inteligentes, garantizando que cada pieza cumpla sin fallos las estrictas especificaciones médicas. Esperar hasta el final de una tirada de producción para encontrar un defecto ya no es aceptable, especialmente cuando se trata de materiales de alto valor y componentes médicos de uso crítico.

Inspección durante el proceso: La primera línea de defensa

La inspección durante el proceso implica el uso de sondas y sensores automatizados directamente en la máquina CNC. Por ejemplo, después de mecanizar un elemento crítico, puede desplegarse automáticamente una sonda de contacto para medir sus dimensiones antes incluso de mover la pieza. Si se detecta cualquier desviación del modelo CAD, el sistema puede ajustar instantáneamente la trayectoria de la herramienta para operaciones posteriores o marcar la pieza para su revisión inmediata. Esto es fundamentalmente diferente de los métodos tradicionales, en los que una pieza puede mecanizarse completamente antes de medirla en una MMC (máquina de medición por coordenadas) independiente. Detectar un error en mitad del proceso ahorra mucho tiempo y material, reduciendo drásticamente la tasa de piezas desechadas.

Escaneado láser de geometrías complejas

En el caso de los dispositivos médicos con superficies complejas y de forma libre, como los implantes ortopédicos personalizados, las sondas de contacto pueden ser lentas y no captar el perfil completo de la superficie. Aquí es donde destaca el escaneado láser sin contacto. Un escáner láser puede capturar millones de puntos de datos en la superficie de una pieza en cuestión de segundos, creando un mapa 3D detallado. Este mapa se compara instantáneamente con el modelo digital original. Esta tecnología proporciona un control de calidad exhaustivo que es rápido e increíblemente minucioso, garantizando que las formas orgánicas e intrincadas se ajusten perfectamente a la intención del diseño. En proyectos anteriores de PTSMAKE, hemos comprobado que es especialmente eficaz para verificar las complejas curvaturas de los componentes de las prótesis articulares.

Supervisión en tiempo real para una coherencia inquebrantable

Además de medir las dimensiones, los sistemas de supervisión en tiempo real controlan el estado y el rendimiento de la propia máquina CNC.

| Técnica de control | Función clave | Impacto en el mecanizado médico CNC |

|---|---|---|

| Análisis de vibraciones | Detecta desequilibrios o vibraciones de la herramienta. | Garantiza un acabado superficial superior y evita las microfisuras. |

| Control térmico | Registra la temperatura de la pieza y del husillo. | Evita el alabeo del material y mantiene la estabilidad dimensional. |

| Sensores acústicos | "Escucha" los signos de desgaste o rotura de la herramienta. | Permite cambiar de herramienta inmediatamente, evitando dañar la pieza. |

Mediante el seguimiento continuo de estas variables, garantizamos que el entorno de mecanizado permanezca estable desde la primera pieza hasta la milésima. Este nivel de control del proceso no es negociable para el mecanizado médico CNC, donde la consistencia del producto puede afectar directamente a la seguridad del paciente y a la eficacia del dispositivo.

La fabricación inteligente está transformando radicalmente el mecanizado médico CNC, cambiando el paradigma de la detección reactiva de defectos al aseguramiento proactivo de la calidad. Al aprovechar los macrodatos y la IA para optimizar los procesos, podemos alcanzar un nivel de precisión que antes era inalcanzable. Mientras tanto, tecnologías en tiempo real como la inspección durante el proceso y el escaneado láser sirven como puertas de calidad vigilantes durante toda la producción. Esta metodología integrada y basada en datos minimiza los residuos, garantiza una coherencia inquebrantable y, en última instancia, proporciona los componentes impecables y fiables que exige la industria médica.

¿Adaptación y personalización en la producción de productos sanitarios?

¿Se ha planteado alguna vez por qué un implante médico estándar no puede adaptarse perfectamente a la anatomía única de cada paciente? El planteamiento de "talla única" a menudo conlleva compromisos en cuanto a comodidad, rendimiento y tiempo de recuperación.

El mecanizado CNC médico es la clave de la verdadera personalización. Permite a los fabricantes producir implantes específicos para cada paciente, herramientas quirúrgicas a medida y prótesis personalizadas directamente a partir de datos de imágenes médicas. Este enfoque requiere flujos de trabajo de diseño y fabricación muy flexibles para ofrecer resultados superiores a los pacientes.

El cambio hacia soluciones específicas para cada paciente

La industria médica se está alejando de los dispositivos fabricados en serie para adoptar soluciones adaptadas a cada persona. No se trata sólo de una tendencia, sino de un cambio fundamental impulsado por la necesidad de obtener mejores resultados clínicos. En la producción de dispositivos médicos, la personalización significa crear una pieza que se adapte perfectamente al cuerpo del paciente. Esta precisión minimiza los riesgos, acorta los tiempos quirúrgicos y acelera la cicatrización. La demanda de implantes a medida, por ejemplo, ha crecido considerablemente. Una prótesis de rodilla o cadera fabricada a partir del TAC de un paciente se integrará mucho mejor que una opción de tamaño estándar.

Del escáner digital al implante físico

El proceso comienza con imágenes de alta resolución, como tomografías computarizadas o resonancias magnéticas. Estos datos crean un preciso modelo digital en 3D de la anatomía del paciente. A continuación, los ingenieros utilizan este modelo para diseñar un implante o instrumento que encaje a la perfección. Aquí es donde entra en juego la potencia del mecanizado CNC médico avanzado. El diseño digital se traduce en instrucciones CAM que guían a las máquinas CNC multieje para tallar el producto final a partir de un bloque sólido de material biocompatible como el titanio o el PEEK. Este hilo digital sin fisuras garantiza que la pieza física final sea una réplica exacta del diseño virtual, con tolerancias que a menudo se miden en micras. La fabricación de herramientas quirúrgicas personalizadas de este modo, como Instrumentación específica para cada paciente6, garantiza que el cirujano pueda realizar la intervención con la máxima precisión.

Flexibilidad de materiales y diseño

La personalización no es sólo cuestión de forma y tamaño, sino también de selección de materiales y características de diseño. Las distintas aplicaciones requieren diferentes propiedades de los materiales, desde la resistencia del cromo-cobalto para las articulaciones de carga hasta la radiotransparencia del PEEK para los implantes de columna vertebral. El mecanizado CNC maneja estos diversos materiales con facilidad. Además, permite crear características complejas que serían imposibles con otros métodos.

| Característica | Productos sanitarios estándar | Dispositivos mecanizados por CNC a medida |

|---|---|---|

| Ajuste del paciente | Aproximado; disponible en tallas S/M/L | Coincidencia exacta con la anatomía del paciente |

| Tiempo quirúrgico | Más largo; requiere ajustes sobre el terreno | Más corto; se necesitan ajustes mínimos |

| Osteointegración | Bien | Excelente gracias al contacto perfecto |

| Período de recuperación | Estándar | A menudo más rápido y menos doloroso |

| Modelo de producción | Producción en serie | Flujo bajo demanda, de una sola pieza |

Este nivel de detalle es lo que separa la atención médica adecuada de la excelente. Se trata de ofrecer una solución que no solo funcione, sino que funcione a la perfección para una persona concreta.

La importancia de un flujo de trabajo de producción ágil

Lograr este alto grado de personalización requiere algo más que maquinaria avanzada: exige un flujo de trabajo de producción increíblemente ágil y con capacidad de respuesta. La fabricación tradicional se basa en el volumen y la repetición. La fabricación médica a medida es todo lo contrario: se trata de producir de forma eficiente un artículo único. En PTSMAKE, hemos perfeccionado nuestros procesos para apoyar este modelo de "lote de un tamaño", que es esencial para cualquier socio serio de mecanizado CNC médico. Todo el flujo de trabajo, desde el presupuesto inicial hasta la inspección final, debe optimizarse en cuanto a velocidad, precisión y trazabilidad.

Integración del diseño, la creación de prototipos y la producción

Un flujo de trabajo verdaderamente flexible rompe los silos entre las distintas fases de producción. Los equipos de diseño y fabricación deben trabajar en estrecha colaboración. Una vez finalizado el diseño a partir de los datos del paciente, puede recurrirse a la creación rápida de prototipos para crear un modelo físico de validación. Esto permite a los cirujanos sostener una réplica del implante o la guía antes de mecanizar la pieza final con un costoso material de calidad médica. Este ciclo iterativo de retroalimentación es fundamental para garantizar que el producto final sea impecable. Esta integración se apoya en un potente software que gestiona el flujo de datos y realiza un seguimiento de cada paso del proceso, garantizando el pleno cumplimiento de normativas médicas como la ISO 13485.

Adaptación a una demanda imprevisible

La necesidad de productos sanitarios a medida suele ser urgente e imprevisible. Un caso de traumatismo puede requerir el diseño, mecanizado y entrega de una placa craneal a medida en cuestión de días. Esto requiere un sistema de producción que pueda pivotar con rapidez. Los elementos clave de un flujo de trabajo ágil son:

- Programación rápida: Software CAM capaz de generar rápidamente trayectorias de herramienta complejas.

- Herramientas de cambio rápido: Sistemas que minimizan el tiempo de inactividad de la máquina entre trabajos.

- Control de calidad automatizado: MMC y escáneres en línea para verificar las dimensiones sin crear cuellos de botella.

| Etapa del flujo de trabajo | Fabricación tradicional | Fabricación ágil a medida |

|---|---|---|

| Orden de entrada | Pedidos de grandes lotes | Pedidos de una sola pieza bajo demanda |

| Configuración de la máquina | Recorridos largos, cambios poco frecuentes | Cambios rápidos y frecuentes |

| Control de calidad | Muestreo estadístico de lotes | 100% inspección de cada pieza única |

| Documentación | Trazabilidad por lotes | Trazabilidad específica de los dispositivos (UDI) |

| Plazos de entrega | Semanas o meses | Días |

Este nivel de flexibilidad garantiza que los fabricantes puedan satisfacer las exigentes necesidades de la medicina personalizada, proporcionando soluciones que cambian vidas en un plazo de tiempo que importa.

En resumen, el alejamiento de los dispositivos médicos de talla única está impulsado por los resultados superiores de la personalización. El mecanizado CNC médico es la tecnología básica que permite este cambio, ya que produce implantes, herramientas y prótesis personalizados con una precisión inigualable. Para tener éxito, los fabricantes deben adoptar flujos de trabajo de producción ágiles e integrados que puedan gestionar eficazmente la complejidad de crear piezas únicas y específicas para cada paciente. Este enfoque garantiza que cada dispositivo encaje a la perfección, mejorando tanto la precisión quirúrgica como la recuperación del paciente.

¿Cumplimiento de la normativa y normas de la FDA en el mecanizado CNC?

¿Alguna vez le ha preocupado que un pequeño error de conformidad en el proceso de mecanizado pueda echar por tierra todo el lanzamiento de su dispositivo médico? Es un temor común que mantiene en vela a muchos ingenieros.

El cumplimiento de la normativa en el mecanizado CNC médico implica seguir estrictamente las normas de la FDA y mantener registros detallados. Esto incluye documentación completa, trazabilidad de materiales y validación de procesos para garantizar que cada pieza sea segura, eficaz y esté lista para su aprobación en el mercado, protegiendo tanto a los pacientes como a su proyecto.

Cuando se trata de fabricar productos sanitarios, hay mucho en juego. A diferencia de otros sectores, un componente defectuoso no es sólo un inconveniente, sino que puede tener graves consecuencias para la seguridad del paciente. Por eso, los organismos reguladores, especialmente la Administración de Alimentos y Medicamentos de EE.UU. (FDA), han establecido directrices estrictas que deben seguir todos los fabricantes de la cadena de suministro. Para los que nos dedicamos al mecanizado CNC médico, no se trata sólo de fabricar una pieza según un plano. Se trata de crear una base de confianza y seguridad en cada uno de los componentes.

La base: La normativa sobre sistemas de calidad (QSR) de la FDA

La principal normativa que regula la fabricación de productos sanitarios es la Normativa del Sistema de Calidad (QSR) de la FDA, también conocida como 21 CFR Parte 820. Aunque el fabricante final del dispositivo es el responsable último de su cumplimiento, estos requisitos se extienden a todos los proveedores críticos, incluidos los talleres de mecanizado CNC. El QSR está diseñado para garantizar que los productos sanitarios se fabrican y controlan de forma coherente de acuerdo con las normas de calidad. Abarca desde los controles de diseño y la compra de materiales hasta los procesos de producción y la documentación. En PTSMAKE hemos integrado estos principios en nuestras operaciones básicas, garantizando que nuestros procesos se ajustan a lo que esperan la FDA y nuestros clientes. No se trata sólo de pasar una auditoría; se trata de una cultura de calidad.

Pilares clave de la conformidad en el mecanizado

Para cumplir estas normas, nos centramos en varias áreas críticas que forman la columna vertebral del cumplimiento normativo. No son negociables en ningún proyecto del ámbito médico.

Trazabilidad de los materiales

Cada pieza de materia prima utilizada en un producto sanitario debe poder rastrearse hasta su origen. Esto significa que mantenemos registros meticulosos de las certificaciones de los materiales, incluidos los números de lote y de colada, para cada lote de metal o polímero que mecanizamos. Esta cadena de custodia completa es vital. Si un proveedor de materiales retira un lote específico, podemos identificar inmediatamente cada una de las piezas fabricadas con ese material. Esto evita que los componentes defectuosos lleguen a los pacientes.

Validación del proceso

Aquí es donde proporcionamos pruebas documentadas de que nuestro proceso de mecanizado produce sistemáticamente una pieza que cumple todas las especificaciones. La validación del proceso garantiza que la primera pieza es idéntica a la última de una tirada de producción. Un elemento clave en el que trabajamos con los clientes consiste en garantizar que los materiales seleccionados presenten la biocompatibilidad7 para su aplicación prevista. El proceso de validación suele implicar:

| Requisito | Descripción | Por qué es crucial el mecanizado CNC médico |

|---|---|---|

| Trazabilidad | Seguimiento de las materias primas desde su origen hasta el componente final. | Garantiza la integridad del material y permite actuar con rapidez si se detecta un defecto. |

| Validación | Una prueba documentada de que un proceso produce sistemáticamente un producto de calidad. | Garantiza que cada pieza cumpla las mismas estrictas tolerancias y especificaciones. |

| Documentación | Un registro completo del historial de fabricación de un lote de piezas. | Proporciona pruebas de cumplimiento y es esencial para auditorías y presentaciones. |

Más allá de los requisitos básicos de las QSR, un planteamiento de cumplimiento orientado al futuro implica adoptar normas internacionales y un sólido sistema de gestión de la calidad (SGC). Esta postura proactiva no sólo le garantiza el cumplimiento de la normativa actual, sino que también le prepara para el futuro. Para cualquier empresa de productos sanitarios, asociarse con un proveedor que viva y respire estos principios es un paso fundamental hacia la entrada con éxito en el mercado y el éxito a largo plazo. El socio adecuado no se limita a fabricar piezas, sino que se convierte en una extensión de su equipo de calidad.

La norma de oro: Certificación ISO 13485

Mientras que el QSR de la FDA es un requisito legal para los dispositivos vendidos en EE.UU., la norma internacional para la calidad de los dispositivos médicos es la ISO 13485. Esta certificación ofrece un marco completo para un SGC específico del sector de los productos sanitarios. Coincide estrechamente con los requisitos de la FDA, pero está reconocida a nivel mundial, lo que supone una gran ventaja para las empresas que desean vender en varios mercados. En PTSMAKE, nuestra certificación ISO 13485 es una parte fundamental de nuestro compromiso con los clientes del sector médico. No es sólo un certificado que colgamos en la pared; dicta nuestras operaciones diarias, desde cómo manejamos los materiales entrantes hasta cómo controlamos y documentamos cada paso del proceso de mecanizado. También hace hincapié en la gestión de riesgos, lo que nos obliga a identificar y mitigar de forma proactiva los posibles problemas antes de que se conviertan en tales.

Directrices para la fabricación avanzada

La FDA reconoce que la tecnología evoluciona constantemente. Técnicas avanzadas como el mecanizado CNC de 5 ejes y el control de calidad automatizado están cambiando la forma de fabricar componentes médicos. En respuesta, la FDA fomenta un "Caso para la calidad", empujando a los fabricantes a centrarse en los atributos críticos para la calidad (CTQ) en lugar de simplemente marcar casillas para el cumplimiento de la línea de base. Esto significa que, como su socio de mecanizado, trabajamos con usted para identificar las características más críticas de su diseño y crear controles y procesos de inspección mejorados en torno a ellas. Este enfoque moderno se centra en la calidad del producto y la seguridad del paciente, yendo más allá de la simple conformidad para alcanzar una verdadera excelencia en la fabricación.

Pasos prácticos para garantizar el cumplimiento por parte de los proveedores

Cuando esté evaluando un socio de mecanizado CNC para su proyecto médico, hay varios pasos prácticos que puede dar para verificar su compromiso con la calidad y el cumplimiento.

| Acción | Descripción | Por qué es importante |

|---|---|---|

| Verificar certificaciones | Solicite una prueba actualizada de la certificación ISO 13485 de un organismo acreditado. | Esta es la base innegociable para cualquier socio serio de mecanizado médico. |

| Solicitar documentos de muestra | Pida ver un Registro Histórico de Dispositivos (DHR) redactado o un plan de validación. | Esto muestra su proceso de documentación en acción, no sólo en teoría. |

| Debatir la gestión de riesgos | Infórmese sobre su proceso de gestión de riesgos, como el uso del AMFE. | Un socio proactivo identifica posibles fallos antes de que se produzcan, ahorrándole tiempo. |

| Aclarar el control de cambios | Comprender su proceso documentado para gestionar los cambios en los materiales. | Esto evita cambios no aprobados que podrían invalidar la aprobación reglamentaria de su dispositivo. |

En última instancia, el cumplimiento de la normativa es una responsabilidad compartida. Si elige a un socio que ya haya creado estos rigurosos sistemas, podrá centrarse en la innovación, con la confianza de que los componentes que recibe son seguros, fiables y totalmente conformes.

Navegar por las normas de la FDA en el mecanizado CNC médico es una tarea compleja pero esencial. No se trata simplemente de un obstáculo normativo, sino de un compromiso fundamental con la seguridad del paciente y la eficacia del producto. El éxito depende de un profundo conocimiento de requisitos como la trazabilidad de materiales, la validación de procesos y una documentación exhaustiva. Asociarse con un proveedor que cuente con un sólido SGC, como uno certificado según la norma ISO 13485, simplifica este proceso y hace que el cumplimiento de la normativa deje de ser un reto para convertirse en una ventaja competitiva para su producto sanitario.

Casos prácticos: Aplicaciones médicas de mecanizado CNC de éxito.

¿Se ha preguntado alguna vez cómo una intrincada herramienta quirúrgica pasa de la pantalla de un ordenador a la mano del cirujano con una precisión impecable? Ese viaje está lleno de retos complejos en los que una sola micra puede marcar la diferencia.

Entre las aplicaciones médicas de mecanizado CNC de éxito se incluyen implantes ortopédicos de titanio biocompatible con superficies complejas, instrumentos quirúrgicos de acero inoxidable de alta precisión y componentes intrincados para equipos de diagnóstico. Estos proyectos superan retos extremos de materiales y tolerancias para ofrecer resultados fiables que salvan vidas para el cuidado de los pacientes.

En el mundo de la fabricación de productos sanitarios, la teoría sólo llega hasta cierto punto. Las verdaderas pruebas de habilidad, tecnología y control de procesos son las aplicaciones reales. En nuestros proyectos en PTSMAKE, hemos visto de primera mano cómo el mecanizado CNC convierte brillantes conceptos de ingeniería en productos funcionales que salvan vidas. Veamos un par de ejemplos.

Caso práctico 1: Pinzas quirúrgicas de alta precisión

Un cliente acudió a nosotros con el diseño de un nuevo tipo de pinza laparoscópica. El éxito de su dispositivo dependía de lograr un equilibrio perfecto entre nitidez, durabilidad y sensación ergonómica.

El desafío

Los principales retos eran tres. En primer lugar, el material era acero inoxidable 17-4 PH, conocido por su resistencia pero también por su dificultad de mecanizado. En segundo lugar, las puntas debían tener un borde muy afilado con una tolerancia de sólo ±0,005 mm para garantizar un agarre limpio del tejido sin desgarros. En tercer lugar, todo el lote debía tener una consistencia absoluta; cualquier variación podía afectar al rendimiento del cirujano.

Nuestra solución

Para ello, utilizamos el fresado CNC de 5 ejes. Esto nos permitió mecanizar las complejas curvas de los mangos y las puntas de las pinzas en una sola configuración, lo que es crucial para minimizar el apilamiento de tolerancias. Utilizamos microfresas especializadas y desarrollamos trayectorias personalizadas para crear bordes afilados y sin rebabas. Tras el mecanizado, todas las piezas se sometieron a un proceso de pasivado para maximizar su resistencia a la corrosión, un paso innegociable para las herramientas quirúrgicas reutilizables.

Caso práctico 2: Implantes de cadera de titanio a medida

Otro proyecto importante consistió en fabricar vástagos de cadera de titanio a medida para una empresa médica emergente. No se trataba de piezas estándar, sino de piezas adaptadas a la anatomía de cada paciente a partir de datos de resonancia magnética.

El desafío

El mecanizado del titanio (Ti-6Al-4V) es duro. Genera un calor inmenso y desgasta las herramientas con rapidez. Sin embargo, el reto más importante era crear una textura superficial rugosa específica en algunas partes del implante. Esta textura era esencial para favorecer osteointegración8el proceso por el que el hueso del paciente crece de forma natural sobre el implante y se fusiona con él. La biocompatibilidad y la trazabilidad completa de cada pieza única eran, por supuesto, primordiales.

Nuestro enfoque

Abordamos el reto del material con sistemas de refrigeración de alta presión y herramientas de corte con revestimientos especializados diseñados para el titanio. Para crear la textura de la superficie, utilizamos estrategias avanzadas de fresado CNC que controlaban con precisión la trayectoria de la herramienta para generar un acabado uniforme y poroso. Esto eliminó la necesidad de procesos de recubrimiento secundarios, que a veces pueden fallar. Cada implante se grabó con láser con un número de serie único y se acompañó de un completo paquete de documentación, desde la certificación de la materia prima hasta los informes de inspección final.

| Componente del proyecto | Desafío clave | Solución CNC implantada |

|---|---|---|

| Punta de pinza quirúrgica | Conseguir y mantener la nitidez | Fresado en 5 ejes con microherramientas personalizadas |

| Mango de pinzas | Agarre y equilibrio ergonómicos | Mecanizado con una sola configuración para evitar errores |

| Vástago de implante de cadera | Mecanizado de titanio resistente | Refrigerantes especializados y velocidades de corte |

| Superficie del implante | Promover el crecimiento óseo | Superficie con textura CNC para una mejor integración |

Las aplicaciones del mecanizado CNC médico van mucho más allá de los implantes y las herramientas quirúrgicas. Los equipos de diagnóstico y los dispositivos portátiles representan otro ámbito en el que la precisión es fundamental para el rendimiento y la fiabilidad. En estos casos, los retos suelen implicar materiales diferentes y un conjunto único de requisitos funcionales.

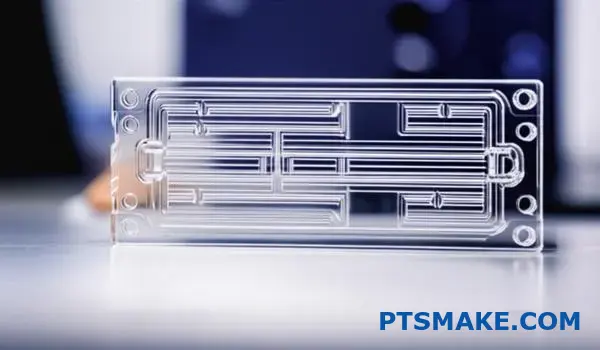

Caso práctico 3: Colectores de microfluidos para analizadores de diagnóstico

Trabajamos con una empresa que desarrollaba un analizador de sangre de nueva generación. El núcleo de su dispositivo era un colector de microfluidos, un bloque de plástico transparente con canales increíblemente pequeños que guían las muestras de fluidos a través de sensores.

El desafío

El material era policarbonato. Las principales dificultades fueron mecanizar los diminutos e intrincados canales -algunos de menos de 0,2 mm de ancho- sin provocar grietas por tensión ni rebabas. Otro requisito fundamental era conseguir claridad óptica en las superficies adyacentes a los canales, ya que el dispositivo utilizaba láseres para analizar las muestras. Cualquier bruma o marca de herramienta arruinaría las lecturas. Por último, era esencial evitar la contaminación durante la producción.

Nuestra solución

El mecanizado a alta velocidad era la clave. Utilizamos fresas especializadas extremadamente afiladas a muy altas revoluciones por minuto para minimizar las fuerzas de corte y la acumulación de calor, evitando la tensión del material. Tras mecanizar los canales, utilizamos una técnica de pulido al vapor cuidadosamente controlada para restaurar la claridad óptica de las superficies críticas sin alterar la geometría de los microcanales. Todo el proceso de fabricación, desde el mecanizado hasta el embalaje, se realizó en un entorno limpio y controlado para eliminar cualquier riesgo de contaminación por partículas.

Caso práctico 4: Carcasas duraderas para ecógrafos portátiles

Un cliente necesitaba una carcasa para un nuevo ecógrafo portátil. El dispositivo tenía que ser ligero para que los médicos pudieran llevarlo todo el día, pero lo bastante robusto para resistir caídas accidentales y limpiezas frecuentes con desinfectantes agresivos.

El desafío

El diseño requería paredes finas y características internas complejas para montar los sensibles componentes electrónicos y una pantalla táctil. El material era una aleación de aluminio de calidad médica. El reto consistía en mecanizar las finas paredes sin que se alabeasen o distorsionasen y garantizar que todos los puntos de montaje internos se colocasen con extrema precisión. La carcasa también debía ofrecer un sellado perfecto para proteger los componentes internos de los fluidos.

Nuestro enfoque

Antes de cortar el metal, trabajamos con el cliente para realizar un análisis de diseño para la fabricación (DFM) con el fin de optimizar las estructuras internas de las nervaduras para obtener la máxima resistencia con el mínimo material. A continuación, utilizamos una máquina CNC de 5 ejes para crear todas las características internas de una sola vez. Esto garantizó una alineación perfecta entre las dos mitades de la carcasa. También mecanizamos una ranura precisa para una junta personalizada, garantizando un sellado hermético que superó las pruebas de protección IP67 del cliente.

| Componente del proyecto | Desafío clave | Solución CNC implantada |

|---|---|---|

| Colector de microfluidos | Canales de fluidos minúsculos y precisos | Mecanizado de alta velocidad con microherramientas |

| Superficie del colector | Claridad óptica para sensores | Técnicas especializadas de pulido al vapor |

| Carcasa de ultrasonidos | Ligero pero resistente | Trayectorias optimizadas DFM para paredes finas |

| Interior de la vivienda | Sellado y montaje de componentes | Mecanizado en una sola operación para una alineación perfecta |

Estos casos prácticos demuestran que el éxito del mecanizado CNC médico es mucho más que la simple fabricación. Desde implantes de titanio que estimulan el crecimiento óseo hasta piezas de diagnóstico ópticamente transparentes y carcasas de dispositivos duraderos, cada proyecto exige una solución única. El verdadero éxito depende de la fusión de tecnología avanzada con profundos conocimientos sobre materiales y un estricto marco de garantía de calidad. Esta combinación garantiza que cada componente funcione a la perfección en lo que más importa: ofrecer una atención excepcional al paciente y unos resultados diagnósticos fiables.

¿Sostenibilidad y eficiencia en la fabricación médica CNC?

¿Alguna vez se ha preguntado si ser ecológico en la fabricación de productos médicos significa sacrificar la precisión o aumentar los costes? Es una preocupación habitual cuando cada micra importa y los presupuestos son ajustados.

Lograr la sostenibilidad en el mecanizado CNC médico no es cuestión de hacer concesiones. Se trata de optimizar los procesos mediante el uso inteligente de materiales, la reducción de residuos y las tecnologías energéticamente eficientes para mejorar tanto el rendimiento medioambiental como la calidad de los componentes médicos críticos.

La mejora de la sostenibilidad en nuestro campo empieza por analizar dos aspectos fundamentales: los materiales que utilizamos y los residuos que generamos. No se trata solo de ser respetuosos con el medio ambiente, sino de ser más inteligentes y eficientes, lo que repercute directamente en los resultados y la calidad del producto.

Dominar la eficiencia de los materiales

El material más sostenible es el que no se desperdicia. En el mundo de la fabricación de dispositivos médicos, donde materiales como el titanio y el PEEK son caros, cada gramo ahorrado cuenta.

Fabricación con forma próxima a la red

Una de las estrategias más eficaces que hemos adoptado en proyectos anteriores en PTSMAKE es empezar con una pieza que ya se aproxime a la forma final de la pieza. Es lo que se denomina fabricación con forma casi neta. En lugar de empezar con un gran bloque de metal y mecanizarlo, podemos utilizar una pieza en bruto forjada o una preforma moldeada por inyección de metal (MIM). Esto reduce drásticamente el tiempo de mecanizado, el desgaste de las herramientas y la cantidad de material convertido en chatarra. La pieza inicial puede costar más, pero el ahorro global en tiempo de mecanizado y desperdicio de material la convierte a menudo en la opción más económica para piezas de gran volumen.

Gestión inteligente de la chatarra

Por muy eficiente que sea el proceso, siempre habrá chatarra. La clave está en gestionarla eficazmente. Una gestión adecuada de la virutas9 producidos es crucial. Nos aseguramos de separar meticulosamente los distintos materiales. Mezclar virutas de titanio con virutas de acero inoxidable, por ejemplo, puede hacer que todo el lote quede inservible para el reciclaje. Al mantener los materiales separados, podemos reciclarlos a un valor mucho mayor, convirtiendo los residuos en una fuente de ingresos en lugar de un coste de eliminación.

| Característica | Refrigerante de inundación (tradicional) | Lubricación por cantidad mínima (MQL) |

|---|---|---|

| Volumen de refrigerante | Alta | Muy bajo (niebla/aerosol) |

| Eliminación de residuos | Costoso y regulado | Mecanizado mínimo / casi seco |

| Limpieza de la pieza | Requiere limpieza posterior | A menudo más limpio |

| Salud del operador | Posibilidad de problemas cutáneos/respiratorios | Mejora de la calidad del aire |

Este enfoque disciplinado del uso de materiales y los residuos es fundamental para llevar a cabo una operación ajustada y sostenible de mecanizado CNC médico.

Más allá de los materiales y los residuos físicos, el consumo de energía es un factor importante en la huella medioambiental de cualquier instalación de fabricación. La tecnología avanzada ofrece potentes herramientas para reducir este impacto y, al mismo tiempo, aumentar la precisión y la eficiencia general. Se trata de trabajar de forma más inteligente, no solo más dura.

Optimizar el consumo de energía

Las máquinas CNC consumen mucha energía, especialmente los modelos más antiguos. Una parte importante de la construcción de una operación sostenible es abordar este uso de la energía de frente.

Máquinas modernas y energéticamente eficientes

La diferencia de consumo de energía entre una máquina de 15 años de antigüedad y una moderna es sustancial. Las máquinas CNC más modernas se han diseñado pensando en la eficiencia. Cuentan con husillos de accionamiento directo que gastan menos energía, servomotores que consumen energía sólo cuando están en movimiento y modos de reposo inteligentes que apagan los componentes no esenciales durante los periodos de inactividad. Aunque la inversión inicial es mayor, nuestro análisis demuestra que la reducción de los costes de funcionamiento diarios se traduce en un claro retorno de la inversión a lo largo de la vida útil de la máquina, especialmente en un entorno de alta producción.

El papel de la tecnología avanzada

El software y la automatización cambian las reglas del juego de la sostenibilidad y la precisión en el mecanizado médico CNC. Nos permiten optimizar todos los aspectos del proceso de fabricación incluso antes de que empiece.

Software CAM y simulación

El software moderno de fabricación asistida por ordenador (CAM) es fundamental. Nos permite crear trayectorias de herramienta muy eficaces que eran imposibles hace tan sólo una década. Por ejemplo, técnicas como el fresado trocoidal utilizan un contacto constante y ligero con el material. Este enfoque reduce la carga sobre la herramienta de corte y el husillo de la máquina, lo que disminuye el consumo de energía y prolonga la vida útil de la herramienta. Antes de cortar cualquier metal, realizamos simulaciones exhaustivas. Esta verificación virtual del proceso nos ayuda a detectar posibles colisiones, optimizar las trayectorias de las herramientas y garantizar que la pieza cumplirá las especificaciones, eliminando el desperdicio de material y energía que supone producir un primer artículo desechado.

| Tipo de trayectoria | Compromiso | Desgaste de herramientas | Tiempo de mecanizado | Uso de la energía |

|---|---|---|---|---|

| Tradicional (Offset) | Inconsistente | Alta | Más largo | Más alto |

| Optimizado (Trocoidal) | Consistente y bajo | Baja | Más corto | Baja |

Al integrar estas tecnologías, no sólo reducimos nuestro impacto ambiental, sino que también mejoramos la fiabilidad y precisión que exige la industria médica.

La sostenibilidad en el mecanizado CNC médico es un objetivo práctico que se consigue mediante una estrategia polifacética. Al centrarnos en la eficiencia de los materiales con una fabricación de forma casi neta y una gestión inteligente de los desechos, reducimos los residuos en su origen. Al mismo tiempo, el uso de software CAM avanzado, máquinas energéticamente eficientes y tecnología de simulación nos permite reducir el consumo de energía al tiempo que mejoramos la precisión. Este enfoque integrado demuestra que la responsabilidad medioambiental y la fabricación de alto rendimiento pueden, y deben, ir de la mano, ofreciendo mejores productos de forma más eficiente.

Desbloquee el mecanizado CNC médico de última generación con PTSMAKE

¿Está preparado para mantenerse a la vanguardia del mecanizado CNC médico? Asóciese con PTSMAKE para obtener precisión, fiabilidad y velocidad, tanto si necesita implantes personalizados, prototipos complejos o producción de gran volumen. Póngase en contacto con nosotros hoy mismo para obtener un presupuesto rápido y disfrutar de una calidad de primera clase desde el prototipo hasta la producción.

Comprender los complejos movimientos de las máquinas que permiten crear intrincadas geometrías médicas. ↩

Descubra cómo este concepto básico de ingeniería permite autocorregir la precisión en los sistemas automatizados. ↩

Comprenda cómo se adhieren al hueso los materiales de los implantes, un factor crítico para el éxito a largo plazo de los dispositivos. Haga clic para obtener más información. ↩

Comprenda el proceso biológico que hace que los implantes de titanio sean tan eficaces y cómo diseñarlos. ↩

Comprenda cómo esta estrategia basada en datos puede evitar los tiempos de inactividad de las máquinas y reducir los costes de mantenimiento imprevistos. ↩

Descubra cómo se diseñan las guías y herramientas quirúrgicas personalizadas para mejorar la precisión de los procedimientos y reducir el tiempo de cirugía. ↩

Obtenga más información sobre las propiedades de los materiales y su repercusión en la seguridad y el rendimiento de los dispositivos en nuestra guía detallada. ↩

Obtenga más información sobre cómo influye la textura de la superficie en el proceso biológico de fusión hueso-implante. ↩

Comprender las propiedades de las virutas y su papel fundamental en la evaluación de la eficacia del proceso de mecanizado y el valor de reciclado. ↩