¿Tiene problemas con los fallos de ajuste por interferencia en sus ensamblajes críticos? No es el único. Todos los días, los ingenieros se enfrentan a ejes que patinan, cubos agrietados y juntas defectuosas que podrían haberse evitado con un diseño de ajuste de interferencia adecuado.

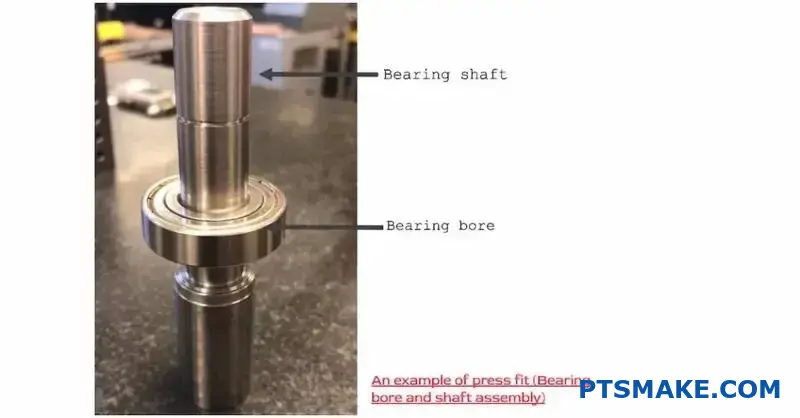

El ajuste por interferencia es un método de fijación mecánica en el que las piezas se unen forzando un componente ligeramente sobredimensionado en una pieza de acoplamiento subdimensionada, creando una presión radial que genera una fuerza de sujeción mediante la fricción en la interfaz.

Para conseguir los ajustes de interferencia correctos es necesario comprender la compleja relación entre las propiedades de los materiales, los efectos térmicos y la distribución de tensiones. Los detalles que compartiré a continuación le ayudarán a diseñar ajustes de interferencia fiables que funcionen en condiciones reales.

¿En qué se diferencia la interferencia efectiva de la interferencia nominal?

Al diseñar un ajuste de interferencia, lo que aparece en pantalla no es lo que se obtiene. Llamamos al valor de diseño "interferencia nominal". Es la diferencia pura y calculada de dimensiones.

Sin embargo, la "interferencia efectiva" es lo que realmente importa. Es la interferencia real después del montaje.

La brecha entre teoría y realidad

La diferencia clave proviene de la rugosidad de la superficie. Ninguna superficie es perfectamente lisa. Tiene picos y valles microscópicos.

Entender los términos

Cuando las piezas se presionan entre sí, estos pequeños picos se comprimen. Esto reduce la interferencia global. La cantidad de reducción depende del material y acabado superficial.

| Tipo de interferencia | Definición | Base |

|---|---|---|

| Nominal | El valor teórico de los dibujos. | Ideal, superficies lisas. |

| Eficaz | El valor real después del montaje. | Superficies rugosas del mundo real. |

Se trata de un primer paso fundamental de la teoría a la práctica.

Profundizar en la textura de la superficie

Piense en dos superficies bajo un microscopio. Parecen cadenas montañosas. Cuando las presionas, las puntas de estas montañas, o asperidades1son los primeros puntos de contacto.

Estos picos soportan la carga inicial y se deforman. Se aplanan o se rompen. Esta "pérdida" de altura resta directamente a su interferencia nominal.

El papel del acabado superficial

Una superficie más rugosa tiene picos más altos. Esto significa que se comprimirá más material durante el montaje. En consecuencia, se pierde más de la interferencia prevista.

En nuestro trabajo en PTSMAKE, vemos esto constantemente. Un eje rectificado y un orificio bruñido tendrán una interferencia efectiva mucho mayor que dos piezas torneadas toscamente, incluso con las mismas dimensiones nominales. El resultado final Presión de ajuste por interferencia está directamente vinculado a este valor efectivo.

Cuantificación de las pérdidas

Según los datos de nuestros proyectos anteriores, la pérdida puede ser significativa. He aquí una idea general:

| Acabado superficial | Pérdida de interferencia típica |

|---|---|

| Torneado en bruto | Puede superar los 50% de altura máxima. |

| Suelo | Típicamente 20-30% de altura de pico. |

| Bruñido/Lapado | Puede ser inferior a 10% de altura de pico. |

Controlar el acabado de la superficie no es sólo una cuestión estética; es esencial para conseguir la resistencia y el rendimiento correctos del ajuste a presión.

La interferencia nominal es el cálculo ideal del diseñador. La interferencia efectiva es la realidad práctica después de que los picos superficiales se compriman durante el montaje. Esta diferencia crucial, regida por la rugosidad de la superficie, determina la resistencia y fiabilidad del ajuste final.

¿Qué propiedades del material influyen más en el cálculo de la presión?

Al calcular la presión de ajuste por interferencia, destacan dos propiedades del material. Se trata del módulo de Young y la relación de Poisson. Son los datos principales para cualquier cálculo preciso.

Comprenderlos es crucial para el éxito. El módulo de Young mide la rigidez. La relación de Poisson describe cómo se deforma un material. Ambos influyen directamente en la presión final.

| Propiedad | Función principal |

|---|---|

| Módulo de Young | Mide la rigidez del material |

| Relación de Poisson | Describe la forma de la deformación |

Hacerlo bien garantiza que las piezas encajen a la perfección. Evita el fallo de los componentes.

El papel del módulo de Young (E)

El módulo de Young, o módulo de elasticidad, es sencillo. Define cuánto se estirará o comprimirá un material bajo tensión. Piense en él como una medida de rigidez. Un módulo más alto significa un material más rígido.

Para ajustes de interferencia, esto es crítico. Un material rígido como el acero (E alto) generará una presión mucho mayor que uno flexible como el aluminio (E bajo) para la misma cantidad de interferencia.

En proyectos anteriores de PTSMAKE, lo hemos comprobado directamente. Los módulos desiguales entre un eje y un cubo pueden dar lugar a concentraciones de tensión inesperadas. Es algo que siempre tenemos en cuenta en la fase de diseño.

Entender la relación de Poisson (ν)

La relación de Poisson es un poco menos intuitiva. Al comprimir un objeto, éste tiende a abombarse hacia los lados. Esta relación cuantifica este efecto. Es la relación entre la deformación transversal y la deformación axial.

Esto es importante porque, al presionar un eje contra un cubo, ambas partes se deforman no sólo radialmente, sino también ligeramente a lo largo de su longitud. Esta deformación secundaria afecta al área de contacto y a la distribución global de la presión. Ignorarla puede dar lugar a cálculos de presión inexactos, especialmente con materiales que se deforman considerablemente. El material está sometido a tensión biaxial2 lo que hace que esta propiedad sea importante.

| Valor de la propiedad | Implicaciones para la presión |

|---|---|

| Módulo de Young elevado | Mayor presión para el mismo ajuste |

| Módulo de Young bajo | Menor presión para el mismo ajuste |

| Elevada relación de Poisson | Más abombamiento lateral, afecta a la tensión |

El módulo de Young determina la rigidez del material, mientras que la relación de Poisson describe su comportamiento de deformación. Ambos son esenciales para calcular con precisión la presión de ajuste por interferencia y garantizar la integridad estructural de un conjunto. La selección adecuada del material es clave.

¿Cómo modifica un eje hueco el cálculo de la presión?

Cuando se cambia de un eje macizo a uno hueco, no sólo se elimina material. Se modifica fundamentalmente el comportamiento de la pieza bajo carga. Se trata de un detalle crítico en el diseño.

La distribución de la tensión se vuelve más compleja. Ya no es un simple gradiente desde el centro hacia fuera.

Conceptos básicos de eje macizo y eje hueco

A principal ventaja de un eje hueco es su mayor relación resistencia-peso. El material del núcleo de una flecha maciza contribuye poco a su rigidez general, pero añade un peso significativo.

He aquí una rápida comparación:

| Característica | Eje macizo | Eje hueco |

|---|---|---|

| Peso | Más pesado | Más ligero |

| Coste del material | Más alto | Baja |

| Rigidez/Peso | Baja | Más alto |

| Stress Calc. | Más sencillo | Más Complejo |

La eliminación del núcleo cambia la forma en que se gestionan las fuerzas internamente. Esto afecta directamente a los cálculos de presión de ajuste por interferencia.

Entender el "por qué" es clave para cualquier ingeniero. No se trata sólo de utilizar una fórmula diferente. Se trata de reconocer el cambio en los principios mecánicos. Un eje hueco se comporta más como un cilindro de paredes gruesas, lo que lo cambia todo.

El papel fundamental del diámetro interior

El diámetro interior introduce una nueva superficie, una nueva condición límite. En un eje macizo, el centro es un punto de tensión cero. Pero en un eje hueco, la pared interior puede ahora soportar tensiones.

Este cambio introduce importantes tensión del aro3 en la superficie interior, que no tiene un eje macizo. Esta tensión circunferencial es el resultado directo de la presión del ajuste de interferencia.

Por lo tanto, las ecuaciones de gobierno deben tener en cuenta esta nueva variable. En PTSMAKE lo hemos visto en proyectos anteriores. Cuando ayudamos a nuestros clientes a optimizar sus diseños, el cambio a un eje hueco exige un nuevo cálculo completo para garantizar la integridad del conjunto. El diámetro interior determina cuánto se deforma el eje.

Variables en las ecuaciones de presión

Veamos las variables necesarias para cada tipo.

| Tipo de eje | Variables geométricas clave |

|---|---|

| Eje macizo | Diámetro exterior |

| Eje hueco | Diámetro exterior, diámetro interior |

Como puede ver, la adición del diámetro interior hace que el cálculo para un eje hueco sea intrínsecamente más detallado. Ignorarlo conduce a predicciones inexactas de la resistencia del conjunto y del posible fallo. Cambia por completo la rigidez y la distribución de la presión.

Los ejes huecos alteran la distribución de esfuerzos y la rigidez al introducir un diámetro interior. Esta nueva variable es esencial para calcular con precisión la presión de ajuste por interferencia, ya que crea una nueva superficie de soporte de tensiones y modifica el comportamiento mecánico general de la pieza.

Límite elástico del material: El límite máximo

El límite más crítico es el límite elástico del material. Es el límite máximo absoluto de interferencia.

Sobrepasar este punto es una línea que no se puede descruzar. El componente se deformará permanentemente. No volverá a su forma original.

Esta deformación está causada por la tensión. Se acumula a partir de la Presión de ajuste por interferencia. Cuando la tensión supera el límite del material, la pieza falla.

Comprender esta diferencia es clave.

| Estado | Descripción | Resultado |

|---|---|---|

| Elástico | El material se estira pero vuelve | Ningún cambio permanente |

| Plástico | El material se deforma permanentemente | La pieza está comprometida |

Tensión de aro y deformación plástica

Cuando se presiona un eje contra un buje, se crean tensiones. La más significativa es la tensión de aro. Piense en ello como la presión que empuja hacia fuera en el cubo. Es como la tensión en un aro de barril.

A medida que aumenta la interferencia, aumenta esta tensión interna. El material del cubo se estira. Esto crea un estado de tensión biaxial4 dentro del material del cubo.

En un momento determinado, la tensión alcanza el límite elástico del material. Es el límite elástico. Si se sobrepasa, se produce una deformación plástica. La estructura interna del material cambia permanentemente.

El componente está dañado. Se pierde la fuerza de sujeción diseñada. La integridad de la junta se ve comprometida, lo que a menudo provoca un fallo prematuro.

En nuestro trabajo en PTSMAKE, seleccionar el material adecuado es el primer paso para evitarlo. Siempre analizamos el límite elástico frente a la interferencia requerida.

He aquí algunos materiales comunes.

| Material | Típico límite elástico (MPa) |

|---|---|

| Aluminio 6061-T6 | 276 |

| Acero dulce | 250 |

| Acero inoxidable 304 | 215 |

| Titanio (Ti-6Al-4V) | 830 |

Estos datos nos ayudan a definir una interferencia máxima segura para cualquier diseño.

La interferencia máxima admisible está ligada al límite elástico del material. Superar este límite induce tensiones que provocan una deformación plástica permanente. Esto compromete la integridad y el funcionamiento del componente, provocando el fallo del ensamblaje.

¿Cómo afectan los distintos métodos de montaje al estado de tensión final?

Elegir el método de ajuste por interferencia adecuado es crucial. La técnica utilizada determina directamente el estado de tensión final del conjunto. Exploraremos tres métodos principales.

Se trata del ajuste a presión, el ajuste por contracción y el ajuste por expansión. Cada uno utiliza un principio diferente para conseguir el ajuste. Esta elección afecta a todos los aspectos, desde la integridad de los componentes hasta el rendimiento. Es importante comprender las ventajas y desventajas de cada sistema.

He aquí un breve resumen:

| Método | Principio | Fuerza primaria |

|---|---|---|

| Encaje a presión | Fuerza mecánica | Compresión |

| Ajuste por contracción | Contracción térmica (cubo) | Térmico |

| Racor de expansión | Expansión térmica (eje) | Térmico |

Esta comparación prepara el terreno para un análisis más profundo.

Técnicas de montaje

Cada método de montaje introduce tensiones de una manera única. El estado final depende totalmente del proceso que elijas. Desglosemos los detalles.

Ajuste a presión: El método de la fuerza bruta

La unión a presión utiliza la fuerza mecánica para juntar dos piezas. Es directo, pero puede resultar duro para los componentes. Este método conlleva un alto riesgo de rayado y gripado, ya que las superficies se deslizan bajo una inmensa presión.

El proceso crea una importante tensión localizada en el punto de entrada. También puede causar deformación elástico-plástica5lo que podría comprometer la integridad de la superficie y la fuerza de sujeción final.

Métodos térmicos: Un enfoque más suave

El ajuste por contracción y el ajuste por expansión aprovechan la temperatura. Ofrecen un proceso de montaje mucho más limpio con un riesgo mínimo de daños en la superficie.

En la unión por contracción, se calienta la parte exterior. En el caso de la expansión, se enfría la parte interior. En ambos casos se consigue una presión de ajuste de interferencia y la distribución de tensiones en comparación con el ajuste a presión. Sin embargo, los métodos térmicos pueden alterar las propiedades del material si no se controlan con cuidado.

En PTSMAKE ayudamos a los clientes a seleccionar el mejor método. Analizamos materiales, tolerancias y tensiones de aplicación para encontrar el equilibrio adecuado para la producción.

| Método | Riesgo de descamación/descamación | Perfil de tensión residual | Desafío clave |

|---|---|---|---|

| Encaje a presión | Alta | Localizada, alta en la entrada | Control de daños en superficie |

| Ajuste por contracción | Bajo | Uniforme, inducido térmicamente | Cambios en las propiedades de los materiales |

| Racor de expansión | Bajo | Uniforme, inducido térmicamente | Complejidad/coste del proceso |

Cada método (prensado, contracción y expansión) ofrece un equilibrio distinto entre riesgos y ventajas. El ajuste por presión es mecánico y puede dañar la superficie, mientras que los métodos térmicos proporcionan ajustes más limpios pero introducen diferentes consideraciones sobre los materiales. La mejor opción depende de sus requisitos de diseño específicos.

¿Cuáles son los modos de fallo habituales en las juntas de ajuste por interferencia?

Los ajustes de interferencia son robustos, pero no invencibles. Comprender sus posibles puntos de fallo es crucial para crear diseños fiables. Si el ajuste no es perfecto, surgirán problemas.

Las cuatro averías más comunes son distintas. Van desde el simple deslizamiento hasta la rotura catastrófica del cubo. Cada modo tiene una causa raíz clara, normalmente relacionada con la presión o el movimiento.

Esbocemos estos modos de fallo clave.

| Modo de fallo | Causa principal |

|---|---|

| Deslizamiento | Presión insuficiente |

| Rendimiento del cubo | Presión excesiva |

| Corrosión por rozamiento | Micromovimientos |

| Fallo por fatiga | Concentración del estrés |

Conocerlas es el primer paso para la prevención.

Analicemos con más detalle estos modos de fracaso. A menudo, el éxito depende del equilibrio. Demasiada o muy poca fuerza es el problema principal.

Deslizamiento

El deslizamiento se produce cuando la fuerza de apriete es demasiado baja. El eje empieza a girar o a moverse axialmente dentro del cubo bajo cargas operativas. La articulación ya no puede transmitir el par necesario. Esto es consecuencia directa de una fuerza de apriete insuficiente. presión de ajuste de interferencia.

Rendimiento y estallido del cubo

Esto es lo contrario. Demasiada interferencia crea una tensión de aro extrema en el cubo. Esto puede hacer que el material ceda y se deforme permanentemente. En el caso de materiales quebradizos, esto puede provocar una fractura completa o el estallido del cubo durante el montaje.

Corrosión por rozamiento

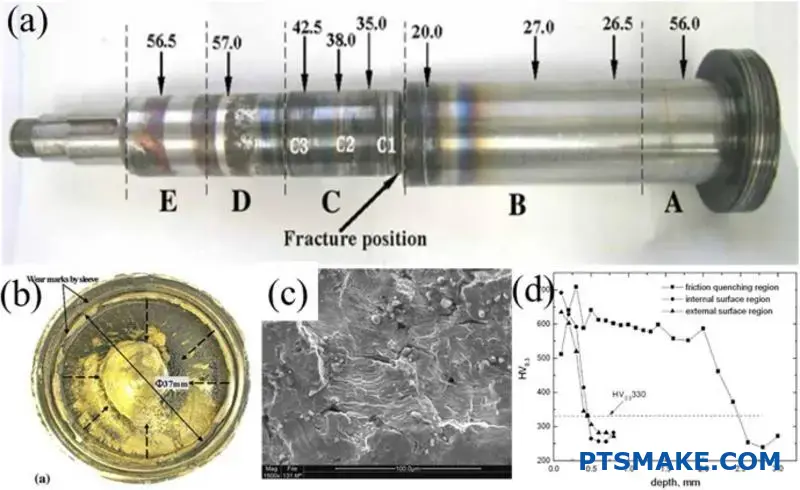

Incluso en un ajuste apretado, las cargas dinámicas pueden provocar pequeños movimientos repetitivos entre el eje y el cubo. Estos micromovimientos rozan las superficies, creando residuos de desgaste que luego se oxidan. Todo este proceso, denominado corrosión por contacto6La formación de grietas en la superficie puede originar grietas por fatiga.

Fallo por fatiga

Las cargas cíclicas pueden provocar la formación de grietas que crecen con el tiempo y conducen al fallo por fatiga. Estas grietas casi siempre empiezan en puntos de alta concentración de tensiones. Los bordes de la junta de ajuste a presión son ejemplos clásicos de estas zonas de alta tensión.

He aquí un rápido vistazo a las condiciones que conducen al fracaso.

| Modo de fallo | Condición de estrés | Tipo de carga |

|---|---|---|

| Rendimiento del cubo | Tensión estática elevada | Carga de montaje |

| Deslizamiento | Baja fuerza de sujeción | Carga operativa |

| Fatiga | Tensión cíclica | Carga operativa |

Reconocer estos modos de fallo es fundamental para los ingenieros. Lo más importante es controlar la presión del ajuste de interferencia. Debe ser suficientemente fuerte para evitar el deslizamiento, pero no tan alto como para que el cubo ceda o falle por fatiga.

¿Cómo afecta la temperatura de funcionamiento a un ajuste por interferencia?

La temperatura es un factor crítico en los ajustes por interferencia. Esto es especialmente cierto cuando se utilizan materiales distintos. Llamamos a este efecto expansión térmica diferencial.

Los distintos materiales se dilatan y contraen a ritmos diferentes. Los cambios de temperatura pueden alterar el ajuste.

Un ajuste apretado puede aflojarse. O puede volverse peligrosamente apretado. Este cambio afecta directamente a la presión de ajuste por interferencia, con el consiguiente riesgo de fallo del conjunto. Comprender esto es clave para un diseño fiable.

Conocimiento del coeficiente de dilatación térmica (CTE)

Cada material tiene un coeficiente de dilatación térmica7 (CTE). Este valor nos indica cuánto se expandirá o encogerá un material por cada grado de cambio de temperatura. Es una propiedad fundamental que debemos tener en cuenta en nuestros diseños.

Cuando se ensamblan piezas de distintos materiales, sus diferentes CET pueden causar problemas. Un buje de aluminio en un eje de acero es un ejemplo clásico. Sus reacciones al calor no son las mismas.

Cómo afectan los cambios de temperatura al ajuste

La interacción entre los materiales determina la estabilidad del conjunto. Tanto el calentamiento como el enfriamiento plantean retos únicos a la presión de ajuste por interferencia. En PTSMAKE, siempre modelamos estos efectos para aplicaciones críticas.

Cuando sube la temperatura

Si la parte exterior (cubo) tiene un CET más alto que la parte interior (eje), se expandirá más cuando se caliente. Esto reduce la interferencia, lo que puede provocar que la junta se afloje o resbale.

Por el contrario, si el eje tiene un CET más alto, se dilatará más. Esto aumenta la interferencia y la tensión, lo que puede provocar el fallo del componente.

He aquí un rápido vistazo al CET de algunos materiales comunes.

| Material | Coeficiente de dilatación térmica (10-⁶ /°C) |

|---|---|

| Aluminio | 23.1 |

| Latón | 19.0 |

| Acero al carbono | 12.0 |

| Acero inoxidable | 17.3 |

| Titanio | 8.6 |

Cuando baja la temperatura

En ambientes fríos ocurre lo contrario. Si el cubo tiene un CET más alto, se encogerá más que el eje. Esto aprieta el ajuste, aumentando la tensión en ambos componentes. Esto puede provocar grietas o deformaciones permanentes.

La dilatación térmica diferencial es una consideración crucial en el diseño. Unas tasas de dilatación de material desiguales pueden alterar significativamente la presión de ajuste por interferencia. Esto puede provocar el aflojamiento de la junta o una tensión excesiva, con el consiguiente riesgo de fallo del componente.

¿En qué se diferencian las cargas dinámicas de las estáticas en un ajuste?

Las cargas dinámicas plantean retos únicos que no se ven con las fuerzas estáticas. Los cambios constantes de dirección o magnitud pueden provocar pequeños movimientos en la interfaz de ajuste.

El peligro de los micromovimientos

Estos micromovimientos pueden parecer pequeños. Pero a lo largo de millones de ciclos, pueden provocar un tipo específico de fallo. Se trata de un problema crítico para las piezas móviles.

Impacto de la velocidad de rotación

En la maquinaria rotativa, la velocidad añade otra capa de complejidad. Las altas velocidades generan fuerzas significativas que pueden comprometer la integridad de un ajuste a presión. Esto afecta directamente a la presión de ajuste por interferencia.

| Tipo de carga | Efecto primario sobre el ajuste | Desafío clave |

|---|---|---|

| Dinámico | Micromovimientos, vibración | Fatiga por rozamiento |

| Rotacional | Fuerza centrífuga | Presión de ajuste reducida |

Las cargas dinámicas, especialmente las cíclicas o de inversión, son una de las principales causas de los micromovimientos entre las superficies ajustadas. Incluso en un ajuste a presión aparentemente sólido, estas cargas crean diminutas acciones de deslizamiento. Este roce repetitivo bajo presión puede iniciar grietas en la superficie.

Con el tiempo, estas pequeñas grietas se propagan, dando lugar a un modo de fallo conocido como fatiga por contacto8. Esto es especialmente peligroso porque puede hacer que un componente falle muy por debajo de su límite de fatiga previsto. Lo vemos a menudo en componentes para aplicaciones aeroespaciales y de automoción.

Fuerzas centrífugas a altas velocidades

En los conjuntos giratorios, la velocidad es un factor importante. A medida que una pieza gira más deprisa, la fuerza centrífuga intenta tirar de ella hacia fuera. Esta fuerza actúa contra la presión de apriete de un ajuste de interferencia.

Este efecto puede reducir significativamente la presión efectiva del ajuste de interferencia. A velocidades muy altas, puede incluso hacer que el ajuste se afloje por completo. En nuestro trabajo en PTSMAKE, tenemos esto en cuenta a la hora de diseñar ejes y cubos de motores de alta velocidad.

Velocidad de rotación frente a presión de ajuste

| Velocidad de rotación | Fuerza centrífuga | Efecto sobre la presión de ajuste de la interferencia |

|---|---|---|

| Bajo | Insignificante | Reducción mínima |

| Medio | Moderado | Reducción notable |

| Alta | Significativo | Reducción crítica; aflojamiento potencial |

Por eso, un ajuste diseñado para una carga estática puede fallar prematuramente en una aplicación dinámica de alta velocidad. Es esencial realizar un análisis minucioso.

Las condiciones dinámicas introducen fatiga por rozamiento debida a micromovimientos y reducen la integridad del ajuste debido a las fuerzas centrífugas. Estos factores son críticos para el diseño de conjuntos fiables y duraderos, y deben tenerse muy en cuenta más allá de los cálculos de carga estática.

¿Cómo influyen el acabado superficial y la lubricación en el ajuste?

Los lubricantes desempeñan un papel crucial en los montajes mecánicos. Son especialmente vitales para los ajustes de interferencia. Facilitan considerablemente el proceso de montaje.

El arma de doble filo de la lubricación

Sin embargo, esta ventaja tiene su contrapartida. Aunque los lubricantes reducen la fricción para facilitar el montaje, también pueden debilitar la fuerza de sujeción de la junta final.

Efectos clave de los lubricantes

Elegir el lubricante adecuado es un acto de equilibrio. Debe sopesar las ventajas de montaje frente a las posibles reducciones de rendimiento en su diseño.

| Aspecto | Impacto positivo | Impacto negativo |

|---|---|---|

| Fuerza de montaje | Reducción significativa | - |

| Riesgo galopante | Minimizado | - |

| Fuerza de las articulaciones | - | Puede verse comprometida |

| Capacidad de par | - | Potencialmente reducido |

Este cuadro muestra claramente las compensaciones.

Facilitar el montaje, reducir los riesgos

En las operaciones de ajuste a presión y por contracción, los lubricantes son fundamentales. Reducen en gran medida la fuerza necesaria para acoplar los componentes. Esto minimiza el riesgo de daños durante el montaje.

Una de las ventajas más importantes es la prevención del gripado. El gripado se produce cuando dos superficies se agarrotan y se sueldan bajo una presión extrema. Los lubricantes forman una película barrera que lo impide.

El coste oculto: Menor poder de retención

Pero aquí está el inconveniente. La función principal de un lubricante es reducir el coeficiente estático de fricción. Esta es la fuerza exacta que da a un ajuste de interferencia su fuerza.

Esta reducción afecta directamente a la capacidad de sujeción de la junta. La presión efectiva del ajuste de interferencia es menor. Esto puede disminuir la capacidad de la junta para transmitir par o soportar fuerzas axiales. El estudio de estas interacciones superficiales es una parte fundamental de tribología9.

Comparación entre ajustes lubricados y en seco

En nuestro trabajo en PTSMAKE, gestionamos este equilibrio cuidadosamente. La elección del lubricante no es un detalle menor. Es una decisión crítica de diseño.

| Condición de ajuste | Fuerza de montaje | Riesgo galopante | Fricción estática | Capacidad de par |

|---|---|---|---|---|

| Ajuste en seco | Alta | Alta | Alta | Máximo |

| Ajuste lubricado | Bajo | Bajo | Bajo | Reducido |

Esta comparación pone de manifiesto el compromiso fundamental. Se consigue un montaje más fácil y seguro a expensas de cierta fuerza de sujeción final. Una ingeniería adecuada debe tenerlo en cuenta.

Los lubricantes son un factor crucial pero complejo. Simplifican el montaje y evitan daños superficiales como el gripado. Sin embargo, también reducen la fricción estática necesaria para un fuerte ajuste de interferencia, lo que puede comprometer la capacidad de transmisión del par final de la junta.

¿Cómo se calcula la interferencia necesaria para un par determinado?

Calcular la interferencia necesaria es una precisa tarea de ingeniería. Veamos los cinco pasos esenciales. Este proceso garantiza que el conjunto de ajuste a presión pueda soportar la carga especificada sin deslizarse. Todo empieza por definir sus necesidades operativas.

Paso 1: Determinar el par necesario

En primer lugar, identifique el par que debe transmitir su conjunto. A continuación, aplique un factor de seguridad. Esto tiene en cuenta las cargas imprevistas o las variaciones del material.

| Tipo de aplicación | Factor de seguridad recomendado |

|---|---|

| Cargas suaves y constantes | 1.2 - 1.5 |

| Cargas de choque ligeras | 1.5 - 2.0 |

| Cargas de choque pesadas | 2.0 - 3.0 |

Paso 2: Calcular la fuerza tangencial

Una vez conocido el par de diseño, se puede hallar la fuerza tangencial necesaria en la interfaz.

Paso 3: Utilizar la fricción para hallar la fuerza normal

El coeficiente de fricción entre los materiales del eje y del cubo es fundamental. Determina la fuerza normal necesaria para generar la fuerza tangencial (de fricción) requerida. Este valor evita el deslizamiento rotacional bajo par.

Seleccionar un coeficiente exacto es vital. Este valor varía en función de la combinación de materiales, el acabado superficial y el uso de lubricantes durante el montaje.

| Combinación de materiales | Coeficiente de fricción típico (en seco) |

|---|---|

| Acero sobre acero | 0.15 - 0.20 |

| Acero sobre aluminio | 0.18 - 0.25 |

| Acero sobre fundición | 0.17 - 0.22 |

Paso 4: Calcular la presión de interfaz necesaria

Una vez que se tiene la fuerza normal, se puede calcular el presión de ajuste de interferencia. Esta presión se distribuye por toda la superficie de contacto de la junta de interferencia. Una mayor presión garantiza un agarre más fuerte. Este es un parámetro clave en el que nos centramos en PTSMAKE para garantizar el rendimiento de los componentes.

Paso 5: Resolver la interferencia requerida

Por último, utilizamos Ecuaciones de Lame10 para relacionar la presión necesaria con el valor de interferencia física. Estas fórmulas tienen en cuenta la geometría del cubo y el eje, así como las propiedades de sus materiales, como el módulo de Young y la relación de Poisson. Según nuestra experiencia, en este cálculo final es donde más importa la precisión.

Este proceso de cinco pasos traduce metódicamente un requisito de par en una interferencia dimensional precisa. Seguir estos pasos garantiza un ensamblaje mecánico fiable que funciona según lo diseñado, evitando fallos costosos y garantizando la seguridad operativa del producto final.

¿Cómo se diseña un ajuste robusto entre acero y aluminio?

Diseñar un ajuste para materiales distintos, como el acero y el aluminio, es complicado. El principal problema son los cambios de temperatura. El aluminio se dilata y contrae el doble que el acero.

Esto significa que un ajuste perfecto a temperatura ambiente puede fallar a temperaturas altas o bajas. Su diseño debe funcionar en toda la gama operativa. Hay que comprobar dos extremos críticos: el frío y el calor.

Consideraciones clave sobre la temperatura

| Extremo | Riesgo primario | Objetivo de diseño |

|---|---|---|

| Frío | Piezas que se desprenden | Mantener una presión de ajuste de interferencia suficiente |

| Caliente | Agrietamiento o deformación del cubo | La tensión no debe superar el límite elástico |

Análisis de los extremos térmicos

A la hora de diseñar, hay que dar prioridad a los límites frío y caliente de la aplicación. Estos extremos presentan retos opuestos que deben equilibrarse cuidadosamente. En proyectos anteriores, en PTSMAKE hemos visto fracasar diseños que solo tenían en cuenta las condiciones de funcionamiento estándar.

La condición del frío: Prevenir los resbalones

Al bajar la temperatura, el cubo de aluminio se contrae más que el eje de acero. Esto reduce la interferencia inicial. La presión de contacto, o presión de ajuste por interferencia, disminuye en consecuencia.

Si la temperatura desciende lo suficiente, esta presión puede no ser suficiente para soportar el par. El resultado es el deslizamiento, que conduce al fallo. Su cálculo debe confirmar que queda suficiente interferencia a la temperatura más baja para transmitir la carga requerida. Las diferentes coeficiente de dilatación térmica11 es el factor clave.

La condición caliente: Evitar el fallo del cubo

Por el contrario, al aumentar la temperatura, el cubo de aluminio se dilata más que el eje de acero. Esto aumenta drásticamente la interferencia y las tensiones resultantes dentro del cubo.

Esta elevada tensión, a menudo denominada tensión de aro, puede hacer que el cubo de aluminio se deforme permanentemente o incluso se agriete si supera el límite elástico del material. Basándonos en nuestras pruebas, debe verificar que la tensión máxima en el buje a la temperatura más alta se mantiene con seguridad por debajo de su límite elástico.

Resumen de las principales comprobaciones de diseño

| Temperatura | Comportamiento del cubo de aluminio | Comportamiento del eje de acero | Principal preocupación |

|---|---|---|---|

| Frío | Se reduce considerablemente | Se encoge menos | Pérdida de interferencia, deslizamiento potencial |

| Caliente | Se amplía considerablemente | Se expande menos | Tensión elevada, cesión/fractura potencial |

Para crear un ajuste robusto, hay que analizar ambos extremos de temperatura. Se necesita suficiente interferencia para evitar el deslizamiento en frío, pero no tanta como para que el cubo falle por tensión en caliente. Este equilibrio es fundamental para la fiabilidad a largo plazo.

¿Cuándo un ajuste por interferencia es una solución de ingeniería equivocada?

El verdadero dominio de cualquier herramienta implica conocer sus límites. El ajuste por interferencia es una solución de ingeniería muy eficaz. Pero no siempre es la correcta.

Saber cuándo elegir una alternativa es fundamental. Esto garantiza que su diseño sea fiable, útil y rentable a largo plazo. Veamos algunas situaciones habituales.

Escenarios a reconsiderar

| Escenario | Interferencia Adecuación |

|---|---|

| Desmontaje frecuente | Pobre |

| Posicionamiento axial preciso | Moderado |

| Par muy elevado | Bueno, pero con límites |

Estas situaciones suelen requerir distintos métodos de unión. Elegir bien de antemano ahorra tiempo y dinero.

Conocer las limitaciones de un ajuste de interferencia es clave. En nuestro trabajo en PTSMAKE, a menudo guiamos a los clientes hacia la mejor solución para su aplicación específica. Un ajuste de interferencia crea una unión fuerte y semipermanente. Esto es una desventaja cuando se necesita un mantenimiento regular.

Cuando se requiere un desmontaje frecuente

Presionar repetidamente una unión puede dañar los componentes. Provoca fatiga del material y pérdida de precisión dimensional. La presión de ajuste de interferencia calculada podría no alcanzarse en el reensamblaje.

Mejor alternativa: Manguitos cónicos o abrazaderas

Los manguitos cónicos proporcionan un ajuste seguro que se desengancha fácilmente. Las abrazaderas ofrecen una solución aún más sencilla para aplicaciones no críticas, ya que permiten ajustes y desmontajes rápidos sin necesidad de herramientas especializadas.

Cuando se necesita un posicionamiento axial preciso

Presionar un eje en un cubo puede ser impredecible. La posición axial final puede variar ligeramente con cada montaje. Esta falta de control preciso es inaceptable para componentes como engranajes o rodamientos que requieren una colocación exacta.

Mejor Alternativa: Paleta y nuez

Un resalte en el eje proporciona un tope positivo. Una contratuerca fija el componente contra él. Este método garantiza un posicionamiento axial exacto y repetible, que es fundamental para muchos sistemas mecánicos. Para pares muy elevados, un simple ajuste por fricción puede no ser suficiente. Bajo cargas extremas, pueden producirse deslizamientos que provoquen fallos. En este caso, se necesita una conexión positiva. Un ajuste de interferencia se basa en la fricción, pero un ajuste de interferencia se basa en la fricción, pero un ajuste de interferencia se basa en la fricción. enclavamiento mecánico12 es mejor para estos casos.

| Alternativa | El mejor caso de uso |

|---|---|

| Mangas cónicas | Reensamblaje frecuente y preciso |

| Hombro y tuerca | Posicionamiento axial exacto |

| Estrías / Chaveteros | Transmisión de par extrema |

En resumen, aunque los ajustes por interferencia son excelentes para uniones permanentes, no son adecuados para piezas que requieren un desmontaje regular, un posicionamiento preciso o una transferencia de par extrema. Reconocer estos límites es clave para un diseño robusto y útil.

Desbloquea Precision Fits con PTSMAKE hoy mismo

¿Está preparado para garantizar una presión de ajuste de interferencia óptima en su próximo proyecto? Póngase en contacto con PTSMAKE ahora para obtener un presupuesto rápido y detallado sobre precisión Mecanizado CNC y soluciones de moldeo por inyección. Deje que nuestra experiencia en fabricación fiable y de altas tolerancias eleve el rendimiento de su producto: ¡inicie su consulta hoy mismo!

Obtenga un desglose detallado de cómo estos picos microscópicos de la superficie influyen en el rendimiento de los componentes. ↩

Comprender cómo la tensión en múltiples direcciones afecta al comportamiento de los materiales en los ensamblajes. ↩

Aprenda cómo se calcula esta tensión circunferencial en cilindros de paredes gruesas. ↩

Haga clic para saber cómo influyen las tensiones múltiples en el fallo del material en los diseños de ajuste a presión. ↩

Comprender cómo se comportan los materiales bajo tensión más allá de su límite elástico y por qué es importante para la resistencia de las uniones. ↩

Descubra cómo este sutil mecanismo de desgaste puede causar importantes fallos estructurales en juntas sometidas a cargas dinámicas. ↩

Descubra cómo influye esta propiedad crucial en la selección de materiales para aplicaciones de ingeniería de alto rendimiento. ↩

Obtenga más información sobre este modo de fallo específico y cómo evitarlo en sus diseños. ↩

Más información sobre cómo afectan la fricción, el desgaste y la lubricación a los sistemas mecánicos. ↩

Descubra las fórmulas utilizadas para calcular las tensiones en cilindros de paredes gruesas sometidos a presión. ↩

Comprenda cómo este valor afecta directamente a sus cálculos para los ajustes de interferencia a través de diferentes temperaturas. ↩

Explore las diferencias entre los distintos mecanismos de bloqueo mecánico para aplicaciones de alto par. ↩