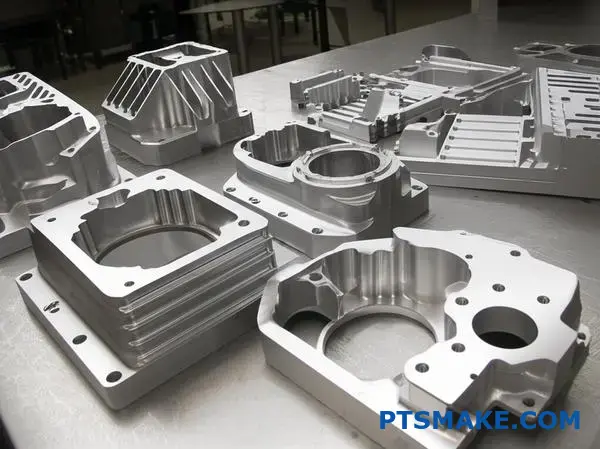

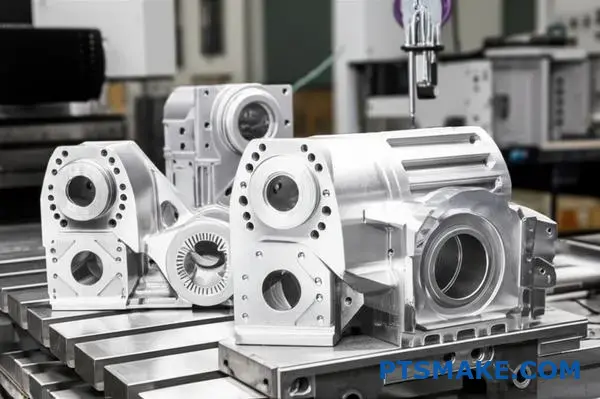

Las piezas mecanizadas CNC complejas suelen fallar durante la producción porque los ingenieros pasan por alto limitaciones críticas del diseño. Su componente perfectamente diseñado se convierte en una pesadilla de fabricación cuando el acceso a la herramienta es imposible, las tolerancias son poco realistas o la geometría crea problemas de sujeción insuperables.

El éxito del mecanizado CNC complejo depende del equilibrio entre la funcionalidad de la pieza y las limitaciones de fabricación mediante la elección estratégica del diseño, la selección adecuada del material y la colaboración temprana entre ingenieros y maquinistas para optimizar tanto el rendimiento como la rentabilidad.

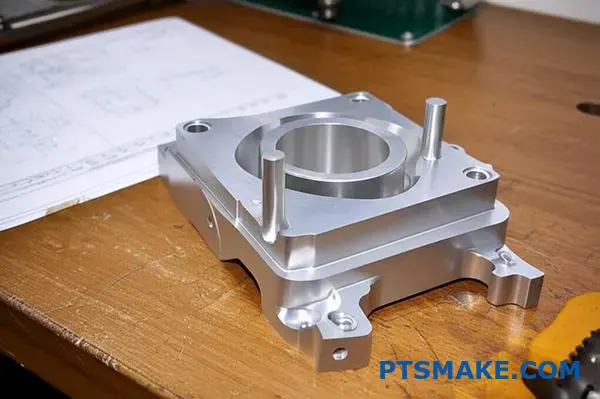

He trabajado con cientos de ingenieros en PTSMAKE que aprendieron estas lecciones por las malas. Algunos descubrieron que sus "sencillos" cambios de diseño podían duplicar el tiempo de mecanizado, mientras que otros descubrieron que unos pequeños ajustes geométricos les ahorraban miles de euros en costes de utillaje. La diferencia entre una producción sin problemas y un costoso rediseño a menudo se reduce a comprender estos principios fundamentales antes de comprometerse con la fabricación.

Consideraciones clave de diseño para piezas complejas mecanizadas por CNC?

¿Alguna vez ha finalizado el diseño de una pieza compleja y le han dicho que casi no se puede fabricar o que destrozará el presupuesto? Esas idas y venidas consumen tiempo y energía y paralizan proyectos enteros.

Las consideraciones clave para el diseño de piezas complejas mecanizadas con CNC implican un profundo conocimiento de las capacidades de la máquina, el diseño de la geometría de la pieza para que sea fabricable y el fomento de la colaboración temprana con los maquinistas. Esta alineación evita costosos rediseños, acorta los plazos de entrega y garantiza que la pieza final cumpla los objetivos funcionales y presupuestarios.

Comprender las capacidades de la máquina: 3 ejes frente a 5 ejes

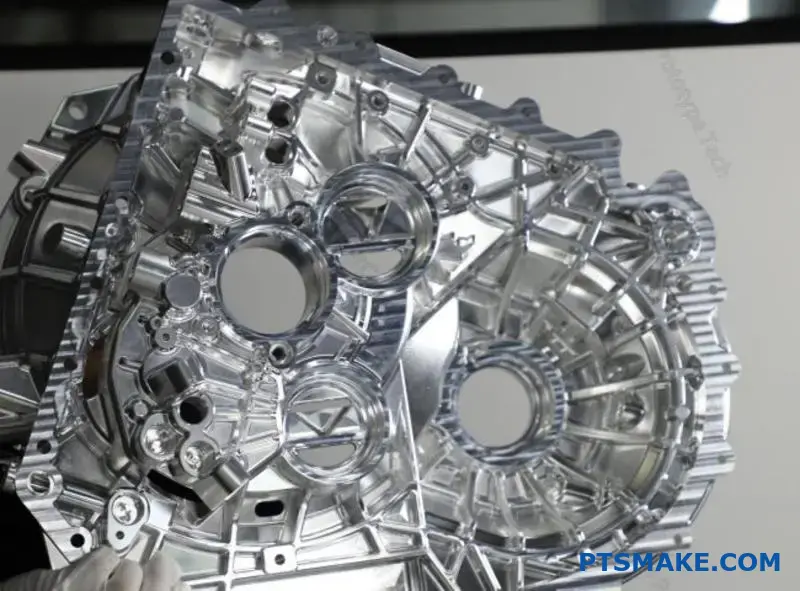

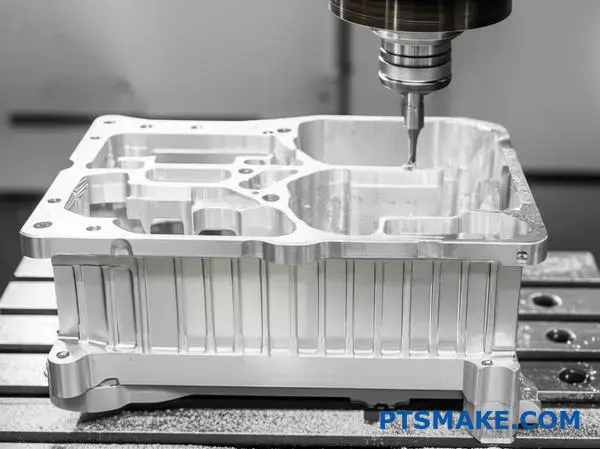

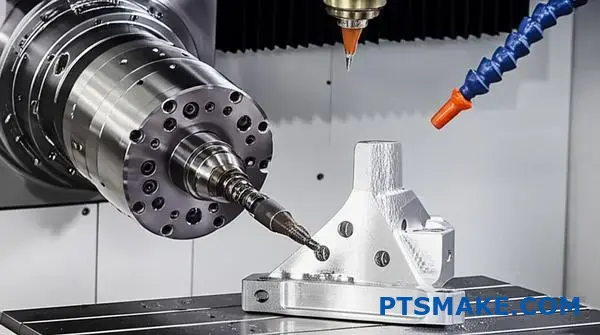

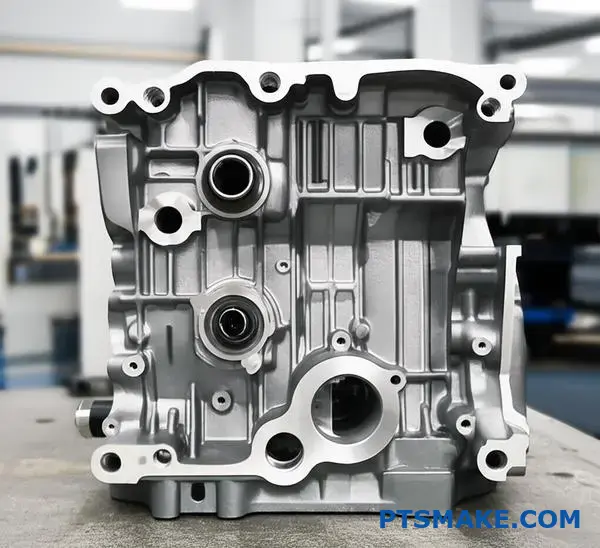

El primer punto de control en el diseño de cualquier pieza compleja es conocer el equipo que la creará. Las capacidades de una máquina de 3 ejes frente a una máquina de 5 ejes son muy distintas, y esta elección afecta fundamentalmente a su libertad de diseño. Una máquina de 3 ejes funciona en los planos X, Y y Z. Es perfecta para piezas más sencillas. Es perfecta para piezas más sencillas con características a las que se puede acceder desde la parte superior. Sin embargo, si su pieza tiene socavados, orificios en ángulo en varias caras o superficies orgánicas complejas, una máquina de 3 ejes requerirá varias configuraciones. Cada vez que la pieza se vuelve a fijar manualmente, se introduce el riesgo de error y aumenta significativamente el tiempo de mano de obra.

Por otro lado, el mecanizado en 5 ejes añade dos ejes de rotación. Esto permite que la herramienta de corte se acerque a la pieza desde una gama mucho más amplia de ángulos, a menudo completando una pieza entera en una sola configuración. Para el mecanizado CNC realmente complejo, esto cambia las reglas del juego. Permite crear geometrías complejas que de otro modo serían imposibles o prohibitivamente caras. La máquina grados de libertad1 se correlacionan directamente con la complejidad que puede manejar de forma eficiente. En nuestro trabajo en PTSMAKE, hemos visto diseños que requerirían seis configuraciones diferentes en una máquina de 3 ejes y que se completan en una sola operación en un centro de 5 ejes. Esto no sólo mejora la precisión al eliminar el apilamiento de tolerancias, sino que también puede reducir el precio final de la pieza a pesar de la mayor tasa de horas de máquina.

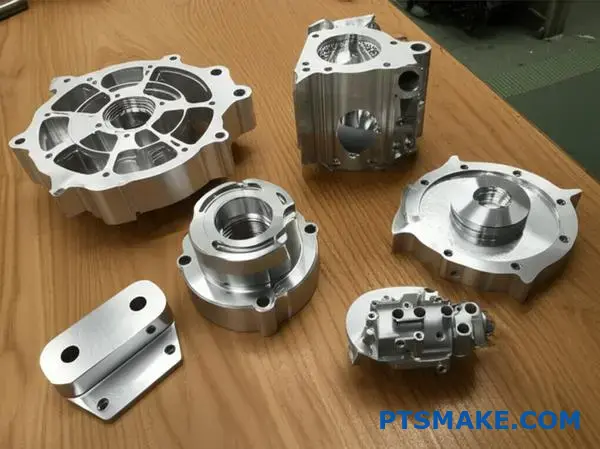

Cómo la geometría de la pieza determina su fabricabilidad

La geometría de su pieza es el plano que sigue la máquina, y algunos planos son mucho más fáciles de leer que otros. Características que parecen sencillas en un modelo CAD pueden plantear grandes retos en el taller.

- Esquinas internas: Las herramientas de corte son redondas, lo que significa que no pueden crear esquinas internas perfectamente afiladas. Cada esquina interna debe tener un radio al menos tan grande como la herramienta que la cortará. Diseñar un radio menor requiere una herramienta más pequeña y frágil, lo que aumenta el tiempo de mecanizado y el riesgo de rotura de la herramienta.

- Bolsillos profundos: La relación ideal entre la profundidad de una cajera y el diámetro de la herramienta es de 3:1 aproximadamente. Para ir más allá, se necesitan herramientas especializadas de largo alcance que son propensas a vibraciones y desviaciones, lo que compromete el acabado superficial y la precisión.

- Paredes delgadas: Las paredes demasiado delgadas en relación con su altura pueden vibrar durante el mecanizado, lo que provoca vibraciones y una mala precisión dimensional. También pueden deformarse por el calor y la tensión del proceso de corte.

Una simple comparación muestra cómo la elección de la máquina está vinculada a la geometría.

| Característica | Mecanizado en 3 ejes | Mecanizado en 5 ejes |

|---|---|---|

| Complejidad | Ideal para geometrías planas más sencillas | Ideal para curvas complejas y rebajes |

| Configuraciones | A menudo requiere múltiples configuraciones manuales | A menudo puede completar piezas en una sola configuración |

| Precisión | Riesgo de apilamiento de tolerancias por refixturización | Mayor precisión gracias a un único punto de sujeción |

| Ideal para | Soportes, placas y piezas prismáticas | Impulsores, implantes médicos, componentes aeroespaciales |

Pensar en estas limitaciones físicas durante la fase de diseño es la esencia del Diseño para la Fabricación (DFM).

El impacto de las opciones de diseño en el coste y el plazo de entrega

Cada línea, curva y nota de tolerancia que se añade a un dibujo tiene un impacto directo en el coste final y el plazo de entrega. Es una realidad que puede resultar difícil de cuantificar desde la perspectiva del diseño, pero desde el punto de vista de un maquinista, la conexión está muy clara. El objetivo no es comprometer la función del diseño, sino conseguirla de la forma más eficiente posible. Por ejemplo, especificar una tolerancia innecesariamente ajustada en una característica no crítica nos obliga a utilizar velocidades de corte más lentas, cambios de herramienta más frecuentes y ciclos de inspección de MMC más largos. Aflojar esa misma tolerancia, cuando sea funcionalmente aceptable, podría reducir el tiempo de mecanizado de ese elemento a la mitad.

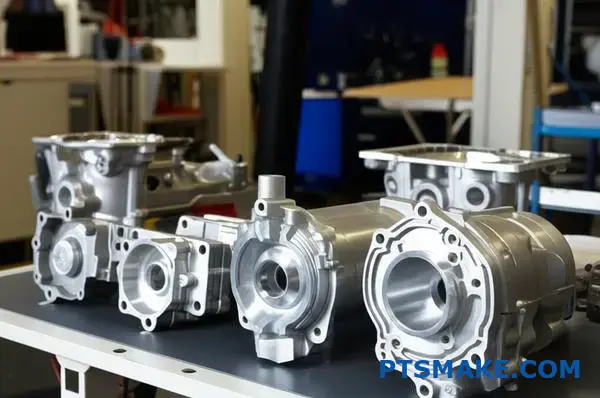

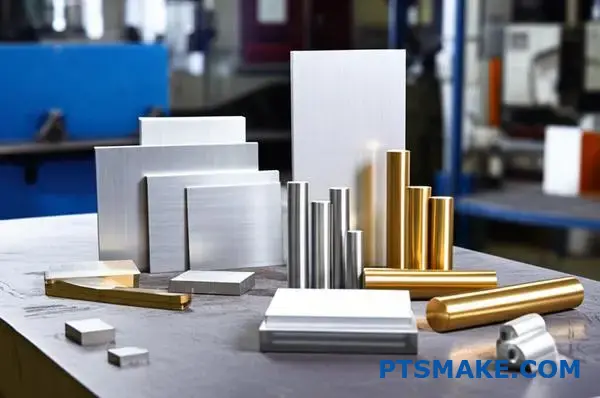

El mismo principio se aplica al acabado superficial. Un acabado mecanizado estándar es relativamente rápido de producir. Sin embargo, solicitar un acabado de espejo (por ejemplo, Ra 8 µpulg.) requiere pasadas adicionales de fresado fino y, potencialmente, procesos secundarios como el lapeado o el pulido, cada uno de los cuales añade un tiempo y un coste significativos. Es crucial preguntarse: ¿necesita esta superficie ser tan lisa por razones funcionales o es puramente estética? La selección del material es otro factor importante. Mecanizado de una pieza de aluminio 6061 es sencillo. Fabricar esa misma pieza con Inconel o Titanio, materiales habituales en la industria aeroespacial, aumenta drásticamente el desgaste de las herramientas y reduce la velocidad de corte, lo que a su vez aumenta los costes y los plazos de entrega.

Equilibrio entre complejidad y practicidad

Los proyectos de mayor éxito nacen del equilibrio entre la intención del diseño y la realidad de la fabricación. Según mi experiencia, este equilibrio rara vez se encuentra de forma aislada. Requiere una comunicación y una colaboración abiertas entre el diseñador y el maquinista. El mejor momento para tener esta conversación es en la fase de concepto, no después de que el diseño se haya finalizado y publicado. En PTSMAKE solemos colaborar con los equipos de ingeniería de nuestros clientes desde el principio. En un proyecto reciente, un cliente diseñó una vivienda con varios bolsillos profundos. Nuestro análisis inicial mostró que requeriría utillaje especializado y tiempos de ciclo largos. Al colaborar, descubrimos que un pequeño ajuste en la profundidad de las cavidades y los radios de las esquinas -cambios que no afectaban a la función de la pieza- nos permitía utilizar utillaje estándar y reducir el tiempo de ciclo en unos 30%. Este sencillo diálogo en la fase inicial supuso un ahorro de miles de dólares a lo largo de la producción.

Esta tabla ilustra la relación directa entre las opciones de diseño y sus consecuencias para la fabricación.

| Elección del diseño | Impacto en el coste | Impacto en el plazo de entrega |

|---|---|---|

| Tolerancias ajustadas (por ejemplo, ±0,001") | Alta | Aumento de |

| Acabado superficial fino (por ejemplo, Ra 16) | Moderado a alto | Aumento de |

| Materiales exóticos o duros | Muy alta | Variable (aprovisionamiento y mecanizado) |

| Radios/características no estándar | Moderado | Aumento (herramientas personalizadas) |

En última instancia, un diseño fabricable es un diseño inteligente. Cumple todos los requisitos funcionales respetando los procesos físicos que le dan vida.

Dominar el mecanizado CNC complejo requiere un enfoque holístico que va más allá del modelo CAD. Depende de la comprensión de la interacción entre la geometría de la pieza y las capacidades de la máquina. Decisiones aparentemente pequeñas sobre tolerancias, radios de esquinas y acabados superficiales tienen un impacto enorme en el coste y los plazos. La herramienta más poderosa a su disposición es la colaboración temprana. Colaborar con su socio de fabricación desde el principio transforma los posibles obstáculos en oportunidades de innovación y eficacia, garantizando que su visión se haga realidad.

Optimización de la geometría: Evitar complejidades innecesarias.

¿Alguna vez ha finalizado un diseño y se ha encontrado con que el presupuesto de fabricación era el doble de lo que esperaba? Es posible que ese detalle tan bonito e intrincado sea el culpable, inflando silenciosamente sus costes.

Optimizar la geometría de una pieza consiste en encontrar un equilibrio crítico. Implica eliminar metódicamente características no esenciales que añaden tiempo y costes de mecanizado, sin comprometer la función principal, la resistencia o la fiabilidad de la pieza. Esta es la clave de un mecanizado CNC complejo eficaz.

El verdadero coste de las funciones no esenciales

En el mecanizado CNC complejo, cada línea de un modelo CAD se traduce en un movimiento de la máquina, una trayectoria de la herramienta o un cambio de configuración. Las funciones innecesarias no sólo añaden un poco de tiempo, sino que crean un efecto combinado que aumenta los costes y los plazos de entrega. Cuanto más compleja es la geometría, más herramientas especializadas, programación y atención del operario se requieren.

Funcionalidad frente a estética: Una evaluación crítica

El primer paso es cuestionar cada elemento: ¿sirve para algo? Un elemento es funcional si es esencial para el montaje, la alineación, la resistencia o el funcionamiento de la pieza. Los elementos estéticos, aunque a veces son importantes para la imagen de marca, suelen tener poco o ningún valor técnico y pueden generar grandes costes.

Piense en un simple soporte. Una característica funcional sería un orificio de montaje con un diámetro y una tolerancia específicos. Una característica estética puede ser un borde curvado que no mejore la resistencia. En PTSMAKE trabajamos a menudo con los clientes para distinguir entre ambas. En un proyecto se diseñó una carcasa con una cavidad profunda y estrecha por razones puramente visuales. Al cambiarla por un rebaje más sencillo y ancho, redujimos el tiempo de mecanizado en casi 30% sin afectar en absoluto al rendimiento del producto. Este tipo de análisis es fundamental en nuestro proceso de diseño para la fabricación (DFM). Se trata de tomar decisiones inteligentes que respeten tanto la intención del diseño como la realidad de la fabricación. Una selección cuidadosa datum2 también puede simplificar todo el proceso de configuración, reduciendo posibles errores.

Análisis del impacto de las características

Para ayudarte a decidir, puedes crear una sencilla matriz de evaluación. Esto te obliga a justificar cada elemento de tu diseño.

| Característica | Objetivo principal | Necesidad funcional (1-5) | Incidencia en los costes (1-5) | Decisión |

|---|---|---|---|---|

| Orificios de montaje M4 | Montaje | 5 (Imprescindible) | 1 (Bajo) | Visite |

| Filete de 0,2 mm | Alivio del estrés | 4 (Alto) | 2 (Medio) | Visite |

| Logotipo grabado | Marca | 1 (Estética) | 4 (Alto) | Simplificar/eliminar |

| Costillas internas | Rigidez | 5 (Imprescindible) | 3 (Medio) | Visite |

Este proceso ayuda a separar lo "imprescindible" de lo "agradable", orientándole hacia una parte más racionalizada y rentable.

Diseño para la integridad estructural

Más allá de la simple eliminación de características, la optimización de la geometría consiste en diseñar la resistencia y la durabilidad. Una pieza mecanizada en exceso es una pieza débil. Cada corte elimina material y, si no se planifica con cuidado, puede comprometer la integridad estructural del componente final y provocar fallos bajo carga. Esto es especialmente importante en aplicaciones de alto rendimiento en sectores como el aeroespacial y el médico.

Evitar los concentradores de estrés

Las esquinas internas afiladas son uno de los mayores enemigos de la integridad estructural. Actúan como concentradores de tensiones, creando puntos donde la fuerza se amplifica, lo que a menudo provoca grietas y fracturas. Aunque una esquina parezca insignificante en una pantalla CAD, puede convertirse en un importante punto de fallo en el mundo real.

La solución es sencilla: añadir generosos filetes o radios a todas las esquinas internas. Esto ayuda a distribuir la tensión de forma más uniforme por toda la geometría. Según nuestra experiencia, un filete ligeramente mayor puede aumentar drásticamente la vida a fatiga de una pieza con un impacto mínimo en el tiempo de mecanizado. De hecho, a menudo simplifica el proceso, ya que pueden utilizarse herramientas más grandes.

Los peligros de una retirada excesiva de material

Puede resultar tentador eliminar todo el material posible para reducir el peso. Sin embargo, esto debe hacerse estratégicamente. Ahuecar una pieza sin las estructuras de soporte adecuadas, como nervaduras internas o refuerzos, puede hacerla endeble y propensa al alabeo, tanto durante como después del mecanizado.

Tenga en cuenta lo siguiente al diseñar para la eliminación de material:

| Malas prácticas | Consecuencia | Buenas prácticas | Beneficio |

|---|---|---|---|

| Esquinas internas afiladas | Elevada concentración de tensiones | Radios interiores generosos | Distribuye la tensión, mejora la vida útil de la herramienta |

| Paredes delgadas y sin soporte | Alabeo, vibración, debilidad | Añadir costillas o espesar las paredes | Aumenta la rigidez y la estabilidad |

| Bolsillos profundos y estrechos | Difícil de mecanizar, rotura de herramientas | Ampliar las bolsas, reducir la profundidad | Mecanizado más rápido, mejor acabado superficial |

En proyectos anteriores con clientes, hemos utilizado herramientas de simulación para identificar zonas de gran tensión antes de cortar una sola pieza de metal. Esto nos permite sugerir la adición de material en las zonas críticas y eliminarlo de las zonas de baja tensión. El resultado es una pieza ligera y resistente a la vez, el resultado ideal para cualquier proyecto complejo de mecanizado CNC. Este cuidadoso enfoque garantiza que la pieza no sólo tenga el aspecto del diseño, sino que funcione a la perfección bajo presión.

La optimización de la geometría es un paso fundamental para el éxito del mecanizado CNC complejo. No se trata de comprometer el diseño, sino de mejorarlo evaluando críticamente cada característica para determinar su necesidad funcional. Al distinguir entre los deseos estéticos y las necesidades funcionales, puede reducir significativamente los costes de fabricación y los plazos de entrega. Además, centrarse en la integridad estructural evitando concentradores de tensión y planificando cuidadosamente la eliminación de material garantiza que su pieza final no sólo sea fabricable, sino también resistente y fiable en su aplicación.

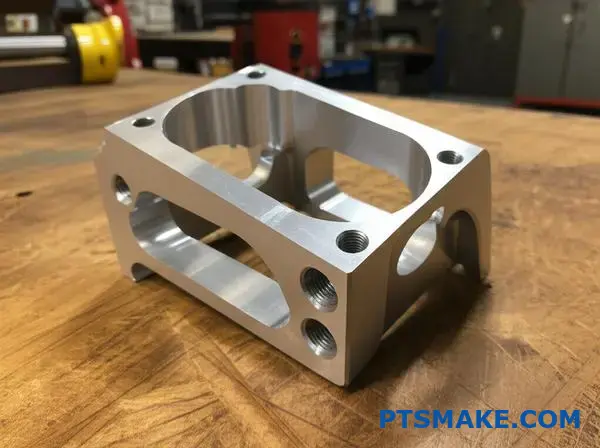

Gestión del grosor de las paredes y las proporciones de las características.

¿Alguna vez ha diseñado una pieza con paredes tan finas que se alabeaban durante el mecanizado o elementos tan altos que castañeteaban, arruinando la pieza final?

Es fundamental gestionar adecuadamente el grosor de las paredes y las proporciones de las características. Esto significa respetar los mínimos específicos del material y utilizar relaciones estables entre altura y anchura para evitar vibraciones, lo que garantiza que el componente final alcance las estrechas tolerancias requeridas en el mecanizado CNC complejo.

Cuando hablamos de mecanizado CNC complejo, la conversación suele centrarse en máquinas multieje y tolerancias estrictas. Sin embargo, los principios más fundamentales del diseño para la fabricación (DFM) son igual de críticos. El grosor de las paredes es uno de esos principios fundamentales. Si las paredes son demasiado finas, no pueden soportar las fuerzas de corte. Esto provoca desviaciones, vibraciones e incapacidad para mantener las tolerancias. En algunos casos, la pieza puede incluso alabearse o romperse en la propia máquina. Cada material se comporta de forma diferente, por lo que establecer una línea de base para el espesor mínimo es el primer paso.

La regla de oro: Mínimos específicos por material

No se puede aplicar una regla de talla única. Los metales suelen ser más rígidos que los plásticos, lo que permite paredes más finas. Pero incluso dentro de un mismo metal hay diferencias significativas. Un material fuerte, como el acero inoxidable, puede soportar características más finas que un material más blando. material como el aluminio. En PTSMAKE, a menudo aconsejamos a nuestros clientes basándonos en pruebas exhaustivas y en nuestra experiencia en proyectos. Por ejemplo, mientras que en el caso del aluminio puede bastar con una pared de 0,5 mm para un elemento pequeño, en aplicaciones generales recomendamos un mínimo más seguro de 0,8 mm para garantizar la estabilidad y la repetibilidad. Los plásticos son aún más sensibles al calor y a las fuerzas de corte, por lo que requieren paredes más gruesas para evitar que se fundan o se deformen. Aquí es donde el verdadero reto de charla3 no se trata sólo de ruido, sino de una señal física de que la pieza o la herramienta vibra de forma incontrolada, lo que provoca un mal acabado superficial e imprecisiones dimensionales.

Directrices generales sobre el grosor mínimo de las paredes

He aquí una tabla de referencia rápida basada en lo que solemos ver en proyectos de éxito. Estos son puntos de partida, y factores como el tamaño y la geometría de la pieza pueden influir en la decisión final.

| Material | Espesor de pared mínimo recomendado | Notas |

|---|---|---|

| Aluminio (6061) | 0,8 mm (0,031 pulg.) | Fuerte pero ligero, pero puede desviarse si es demasiado fino. |

| Acero inoxidable (304/316) | 0,75 mm (0,030 pulg.) | Su gran rigidez permite paredes más finas. |

| Plástico ABS | 1,5 mm (0,060 pulg.) | Propenso al alabeo por el calor durante el mecanizado. |

| Policarbonato (PC) | 1,0 mm (0,040 pulg.) | Más rígido que el ABS, permite paredes ligeramente más finas. |

| PEEK | 1,0 mm (0,040 pulg.) | Excelente estabilidad térmica para un plástico. |

Ignorar estas directrices no sólo pone en peligro una sola pieza, sino que puede afectar a todo el programa de producción. Una pieza defectuosa significa volver a empezar, consumir más material y un valioso tiempo de máquina.

Más allá de un simple grosor mínimo, la relación entre las distintas características -sus proporciones- es lo que realmente determina el éxito de una compleja operación de mecanizado CNC. Las paredes altas y delgadas o las cavidades profundas y estrechas son ejemplos clásicos de características que causan problemas. Actúan como diapasones, vibrando cuando la herramienta de corte entra en contacto con el material. Esta vibración, incluso a nivel microscópico, se traduce directamente en errores dimensionales y en un acabado superficial áspero e insatisfactorio. La clave está en diseñar elementos que sean intrínsecamente estables, y esto se consigue respetando unas proporciones geométricas probadas.

Rasgos estabilizadores con proporciones

En el caso de elementos independientes, como costillas o muros, la relación altura-anchura es el parámetro más importante. Una pared alta y delgada se desviará inevitablemente bajo la presión de la cortadora. Una buena regla general es que la altura no sea más de cuatro veces el grosor. Si necesita un elemento más alto, deberá aumentar su grosor o añadir estructuras de soporte, como cartelas, para reforzarlo. Este principio es vital para mantener la precisión que exigen industrias como la aeroespacial y la de dispositivos médicos, donde incluso una ligera desviación puede provocar el fallo de un componente.

Gestión de caries y bolsas

La misma lógica se aplica a las caries. Una cavidad profunda y estrecha es un reto por varias razones. En primer lugar, requiere una herramienta de corte larga y delgada, propensa a desviarse y romperse. En segundo lugar, la evacuación de virutas se convierte en un grave problema. Cuando las virutas se acumulan en el fondo de la cavidad, pueden hacer que la herramienta se atasque, se rompa o estropee la superficie de la pieza. Lo ideal es que la profundidad de la cajera no sea más de diez veces el diámetro de la herramienta, aunque algunas técnicas avanzadas pueden superar este límite. Para el mecanizado estándar, mantener la relación profundidad/anchura de una cajera por debajo de 4:1 es una práctica segura y eficaz.

| Tipo de función | Proporción recomendada | Consecuencia de superar el coeficiente |

|---|---|---|

| Costillas / Paredes | Altura ≤ 4 x Anchura | Vibración, mal acabado superficial, imprecisión. |

| Bolsillos / Cavidades | Profundidad ≤ 4 x Anchura | Desviación de la herramienta, mala evacuación de la viruta, rotura de la herramienta. |

| Agujeros pequeños | Profundidad ≤ 10 x Diámetro | Rotura de herramientas, dificultad para eliminar virutas. |

En nuestras colaboraciones con los clientes de PTSMAKE, a menudo revisamos los diseños y sugerimos pequeños ajustes de estos ratios. Un pequeño aumento del grosor de una pared o una ligera reducción de la profundidad de una cavidad pueden marcar la diferencia entre una producción rentable y de alto rendimiento y una serie de frustrantes contratiempos.

En resumen, el éxito del mecanizado CNC complejo depende en gran medida de principios de diseño inteligentes. ¿Ha considerado cómo afecta el grosor de la pared a la estabilidad de la pieza? Cumplir los mínimos específicos del material para las paredes es su primera línea de defensa contra las vibraciones y la imprecisión. Además, la gestión de las proporciones de las características, como mantener la relación altura-anchura de las nervaduras por debajo de 4:1, evita las vibraciones de la herramienta y garantiza un acabado superficial de alta calidad. Estas reglas fundamentales son esenciales para crear piezas robustas, fiables y fabricables que cumplan las tolerancias más estrictas.

¿Esquinas internas, radios y diseño de cavidades?

¿Alguna vez ha diseñado una pieza con esquinas internas afiladas y ha tenido que enfrentarse a costes de mecanizado más elevados o a un fallo inesperado de la pieza? Este descuido tan común puede hacer descarrilar rápidamente el calendario y el presupuesto de un proyecto.

Diseñar las esquinas internas con radios generosos y tener en cuenta la relación profundidad/anchura de la cavidad es fundamental para la fabricación. Estas prácticas reducen el desgaste de la herramienta, minimizan los puntos de tensión, mejoran el acabado superficial y, en última instancia, dan lugar a piezas mecanizadas por CNC más robustas y rentables.

El reto de las esquinas internas afiladas

En el mundo del mecanizado CNC, las herramientas de corte son cilíndricas. Dado que giran, no pueden crear una esquina interna perfectamente afilada de 90 grados. Intentar crear una esquina con un radio menor que el radio de la herramienta obliga a la herramienta a ralentizarse drásticamente, aumentando el compromiso y ejerciendo una inmensa tensión tanto en la herramienta como en el material. Esto no es sólo un inconveniente, sino que tiene graves consecuencias para su proyecto.

En primer lugar, crea puntos de concentración de tensiones4que son puntos débiles en los que una pieza tiene más probabilidades de agrietarse o fallar bajo carga. Para los componentes utilizados en aplicaciones aeroespaciales, de automoción o médicas, se trata de un riesgo inaceptable. En segundo lugar, el aumento de la carga y la fricción provocan un rápido desgaste de la herramienta, lo que conlleva cambios más frecuentes de la misma y mayores costes de producción. El maquinista tiene que utilizar una herramienta más pequeña y frágil y hacer funcionar la máquina a una velocidad mucho menor, lo que aumenta el tiempo de mecanizado y su coste final. En PTSMAKE, a menudo aconsejamos a nuestros clientes durante la fase de DFM (diseño para la fabricación) que un pequeño ajuste en el diseño puede suponer un ahorro significativo.

La regla de oro de los radios internos

Una pauta sencilla pero eficaz es diseñar los radios de las esquinas internas de forma que sean al menos 130% del radio de la herramienta de corte. Por ejemplo, si planeamos utilizar una fresa de 10 mm de diámetro (con un radio de 5 mm), el radio de esquina interna ideal sería de al menos 6,5 mm (5 mm * 1,3). Este espacio adicional permite que la herramienta se mueva con suavidad y consistencia sin detenerse en la esquina. Reduce significativamente la vibración de la herramienta, mejora la evacuación de la viruta y da como resultado un acabado superficial superior. Según nuestras pruebas internas, esta sencilla regla puede prolongar la vida útil de la herramienta hasta 50% en determinadas aplicaciones.

| Característica | Impacto del mecanizado | Parte Integridad | Implicaciones financieras |

|---|---|---|---|

| Esquina aguda (radio 0) | Extremadamente difícil; requiere EDM | Elevada concentración de tensiones | Muy alta |

| Radio pequeño (< radio de la herramienta) | Alto desgaste de la herramienta, velocidades lentas | Concentración moderada de tensiones | Alta |

| Radio óptimo (herramienta >130%) | Mecanizado eficiente, buen acabado | Baja concentración de tensiones | Óptimo |

Este cuadro muestra claramente que el diseño para la fabricación desde el principio es el enfoque más eficaz para cualquier proyecto. mecanizado cnc complejo proyecto.

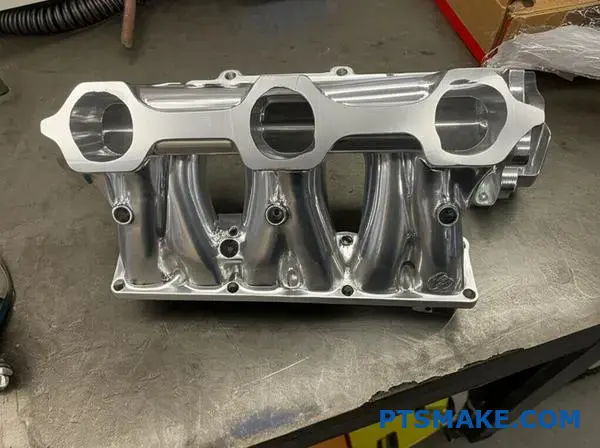

Dominio del diseño de cavidades y bolsas

Al igual que las esquinas interiores, las cavidades o bolsillos también requieren una atención especial. El principal reto es la relación profundidad-anchura. Mecanizar una cavidad profunda y estrecha es uno de los aspectos más complicados de la mecanización. mecanizado cnc complejo. A medida que una herramienta se adentra en una cavidad, surgen varios problemas que pueden comprometer la calidad de la pieza final. El más importante es la desviación de la herramienta. Una herramienta de corte larga y delgada tiene más probabilidades de doblarse bajo las fuerzas de corte, lo que provoca imprecisiones dimensionales, paredes cónicas y un mal acabado superficial. Puede diseñar una cajera con paredes perfectamente verticales, pero el resultado mecanizado podría ser ligeramente anguloso si la herramienta se desvía.

Otra cuestión crítica es la evacuación de virutas. En una cavidad profunda, las virutas pueden quedar atrapadas, impidiendo que la herramienta de corte realice su trabajo con eficacia. Esta acumulación aumenta el calor, lo que puede dañar tanto la herramienta como la pieza. Incluso puede provocar un fallo catastrófico de la herramienta, deteniendo la producción y, potencialmente, desechando la pieza. Por último, es difícil hacer llegar refrigerante al filo de corte en el fondo de una cavidad profunda, lo que contribuye aún más a la acumulación de calor y a las malas condiciones de corte. Estos factores combinados hacen que las cavidades profundas requieran velocidades más lentas, herramientas especializadas y estrategias de mecanizado más complejas, todo lo cual aumenta el coste global.

Directrices prácticas sobre la proporción de cavidades

Para evitar estos problemas, lo mejor es seguir algunas pautas establecidas para la profundidad de la cavidad. Una regla general que seguimos en PTSMAKE es mantener la profundidad de una cavidad a no más de cuatro veces el diámetro de la herramienta de corte (una relación de 4:1). Por lo general, esta relación permite una rigidez suficiente de la herramienta y una evacuación eficaz de la viruta sin necesidad de técnicas especiales. Superar esta proporción es posible, pero introduce complejidad y costes.

| Relación profundidad/anchura | Nivel de riesgo | Problemas comunes | Acción recomendada |

|---|---|---|---|

| Hasta 3:1 | Bajo | Desviación mínima de la herramienta | Prácticas estándar de mecanizado |

| 3:1 a 5:1 | Medio | Aumento de la desviación, acumulación de virutas | Velocidades de avance reducidas, perforación por picoteo |

| > 5:1 | Alta | Desviación severa, mal acabado | Requiere herramientas especializadas de largo alcance |

Si se diseñan cajeras y cavidades teniendo en cuenta estas relaciones, se puede simplificar drásticamente el proceso de mecanizado. Nos permite utilizar herramientas más estándar y rígidas y hacer funcionar las máquinas a velocidades óptimas. Esto no sólo garantiza que la pieza cumpla las tolerancias especificadas, sino que también ayuda a mantener el proyecto dentro del presupuesto y los plazos previstos.

En resumen, el diseño para la fabricación es primordial en mecanizado cnc complejo. Al incorporar radios generosos en las esquinas internas -idealmente 130% del radio de la herramienta- se reducen significativamente los puntos de tensión y el desgaste de la herramienta. Del mismo modo, respetar una relación conservadora entre profundidad y anchura de la cavidad, como 4:1, evita la desviación de la herramienta y garantiza una evacuación adecuada de la viruta. Estas consideraciones de diseño son fundamentales para producir piezas rentables y de alta calidad, y demuestran un enfoque proactivo para evitar los errores de producción más comunes.

Retos de sujeción y fijación en el mecanizado complejo?

¿Alguna vez ha finalizado un diseño complejo, sólo para descubrir que sujetarlo para el mecanizado es un rompecabezas en sí mismo? ¿El riesgo de acumular errores con cada nueva configuración mina su confianza en la precisión de la pieza final?

El éxito de un proyecto de mecanizado CNC complejo depende de una estrategia de portapiezas que domine la geometría de la pieza y minimice las configuraciones. Al diseñar para la fabricación y emplear una fijación inteligente, puede evitar errores, garantizar la accesibilidad de la herramienta y mantener tolerancias estrictas en todas las operaciones.

Cómo la geometría de la pieza determina el portapiezas

La geometría de una pieza es lo primero que analizamos al planificar una estrategia de mecanizado en PTSMAKE. Es el factor principal que dicta cómo la sujetaremos. Complejo partes rara vez tienen grandesLas superficies planas y paralelas son perfectas para un tornillo de banco estándar. En cambio, a menudo nos enfrentamos a paredes finas, curvas orgánicas y cavidades profundas, cada una de las cuales presenta un reto único.

El problema de las paredes finas y las formas irregulares

Los componentes de paredes delgadas son muy susceptibles a la distorsión. Una presión de apriete excesiva puede deformar fácilmente el material y dar lugar a características fuera de especificación. Del mismo modo, las piezas con formas complejas y no prismáticas carecen de superficies estables para una sujeción segura. Esto nos obliga a ser creativos. En estas situaciones, la fijación es tan importante como la herramienta de corte. El objetivo es proporcionar la máxima rigidez con la mínima fuerza de sujeción, distribuyendo la presión uniformemente para evitar cualquier daño a la pieza. Se trata de un reto fundamental en el mecanizado CNC complejo, donde la precisión lo es todo.

Diseño para la fabricación: Un enfoque proactivo

La mejor forma de resolver un problema de fijación es prevenirlo durante la fase de diseño. A menudo colaboramos con los clientes para incorporar elementos que simplifiquen la sujeción de piezas. Esto no significa comprometer la función del diseño, sino añadir pequeños elementos estratégicos. Por ejemplo, añadir pestañas o resaltes de sacrificio que proporcionen una superficie de sujeción segura, que luego se mecanizan en una operación final. Otro aspecto fundamental es definir un referencia datum5 en el plano. Esto proporciona al maquinista una base estable y repetible para todas las mediciones y operaciones, algo innegociable cuando la precisión es primordial.

| Geometría de la pieza | Desafío común | Solución de portapiezas recomendada |

|---|---|---|

| Componentes de pared delgada | Distorsión bajo presión de apriete | Mordaza hidráulica de baja presión, mandril de vacío, mordazas blandas a medida |

| Formas complejas y orgánicas | Falta de superficies de sujeción paralelas | Fijaciones personalizadas impresas en 3D, sujeción de cola de milano, encapsulado |

| Piezas con bolsillos profundos | Acceso a herramientas y evacuación de virutas | Mordazas blandas altas, accesorios de ventana, sistemas de refrigeración de alta presión |

Los costes ocultos de las configuraciones múltiples

Cada vez que se retira una pieza de una fijación y se vuelve a fijar para una nueva operación, se introduce un potencial de error. Este es uno de los riesgos más importantes en el mecanizado CNC complejo. Incluso con los equipos más avanzados, es imposible volver a colocar una pieza con una repetibilidad perfecta y sin errores. Estas pequeñas imprecisiones se acumulan con cada ajuste, un fenómeno conocido como acumulación de tolerancias. Para un pieza que requiere tolerancias estrictasdos o tres configuraciones pueden bastar para que una dimensión crítica se salga de las especificaciones.

Más allá de la precisión, los ajustes múltiples merman la eficacia. Cada ajuste requiere parar la máquina, manipular manualmente la pieza y verificar las nuevas alineaciones. Se trata de tiempo no productivo que aumenta los plazos de entrega y eleva los costes, dos de los principales problemas para cualquier responsable de compras.

Estrategias para minimizar los montajes

La estrategia más eficaz para combatir estos problemas es mecanizar tantas características como sea posible en una sola sujeción.

Adopte el mecanizado en 5 ejes

Aquí es donde el mecanizado en 5 ejes cambia las reglas del juego. Al permitir que la herramienta de corte se acerque a la pieza desde cinco lados diferentes sin necesidad de volver a sujetarla, podemos completar piezas muy complejas en una o dos configuraciones. En PTSMAKE, nuestra inversión en tecnología de 5 ejes es fundamental para poder suministrar piezas de alta precisión con plazos de entrega competitivos. Aborda directamente el problema del apilamiento de tolerancias y mejora la eficacia general.

Utilice sistemas modulares de fijación y paletización

Para las series de producción, las fijaciones modulares en un sistema de palés son increíblemente eficaces. Construimos la fijación y montamos la materia prima en un palet fuera de línea mientras la máquina está ocupada cortando otra pieza. Cuando la máquina está lista, el palet completo se carga con rapidez y precisión. Este sistema garantiza una alta repetibilidad entre las piezas y reduce drásticamente el tiempo de inactividad de la máquina, convirtiendo lo que podría ser un montaje de 30 minutos en un cambio de un minuto.

En el mecanizado CNC complejo, su estrategia de fijación de piezas es fundamental para el éxito. La geometría de la pieza influye directamente en el diseño de la fijación, mientras que las configuraciones múltiples introducen riesgos tanto para la precisión como para la eficacia. Podemos superar estos retos diseñando las piezas de forma proactiva teniendo en cuenta la sujeción, aprovechando la tecnología de 5 ejes para minimizar las configuraciones y utilizando fijaciones inteligentes como los sistemas modulares. Este enfoque garantiza que incluso los componentes más complejos se mecanicen según las especificaciones, a tiempo y sin errores costosos.

Estrategias de acabado superficial y tolerancia para piezas complejas?

¿Alguna vez ha especificado las tolerancias más estrictas y un acabado de espejo en cada elemento, sólo para recibir un presupuesto que estaba muy por encima de su presupuesto? Es un escollo muy común.

Para piezas complejas, una estrategia eficaz implica equilibrar la función con la fabricabilidad. Debe aplicar tolerancias estrictas y acabados superficiales finos sólo a las superficies funcionales críticas. Este enfoque selectivo evita costes innecesarios y un mayor tiempo de mecanizado al minimizar los pasos de fabricación adicionales.

El vínculo crítico entre las especificaciones de diseño y el coste

En el mecanizado CNC complejo, el acabado superficial y la tolerancia no son sólo números en un plano; son factores que influyen directamente en los costes. Cuanto más compleja es la geometría de la pieza, más difícil es conseguir un acabado fino y mantener tolerancias estrictas en todas las características. Por ejemplo, el mecanizado de una cavidad profunda y estrecha con un acabado muy suave es mucho más difícil que el acabado de una simple superficie plana. La herramienta tiene un acceso limitado, la evacuación de virutas es difícil y las vibraciones pueden convertirse en un problema. Aquí es donde resulta esencial un enfoque estratégico.

Por qué el exceso de tolerancia acaba con el presupuesto

Uno de los problemas más comunes que veo es el "exceso de tolerancia", es decir, especificar tolerancias más estrictas de lo que realmente requiere la función de la pieza. Los ingenieros suelen optar por tolerancias estrictas por seguridad, pero esta precaución tiene un alto precio. Cada nivel de precisión exige maquinaria más avanzada, herramientas especializadas, velocidades de corte más lentas e inspecciones más frecuentes. En algunos de nuestros proyectos anteriores en PTSMAKE, la relajación de una tolerancia no crítica de ±0,01 mm a ±0,05 mm ha reducido el coste de mecanizado de esa característica en más de 50%. Es un cambio sencillo que tiene un gran impacto. La clave es preguntarse: "¿Es realmente necesaria esta tolerancia para que la pieza funcione correctamente?". Adecuado metrología6 es vital, pero debe aplicarse allí donde aporte valor añadido.

He aquí un desglose simplificado de cómo la tolerancia puede repercutir en el coste:

| Tolerancia (mm) | Coste relativo de mecanizado | Proceso típico |

|---|---|---|

| ±0.1 | 1x | Fresado/torneado CNC estándar |

| ±0.025 | 2.5x | Fresado/Torneado CNC fino |

| ±0.01 | 5x | Rectificado / CNC de precisión |

| ±0.005 | 10x+ | Lapeado / Bruñido |

Como puede ver, ajustar la tolerancia de un ±0,1 mm estándar a un ±0,01 mm de precisión puede quintuplicar el coste. Aplique siempre la regla "tan flojo como sea posible, tan ajustado como sea necesario".

Cómo los requisitos de acabado superficial determinan el plan de fabricación

El acabado superficial, a menudo especificado como media de rugosidad (Ra), dicta directamente los procesos de fabricación necesarios. Un acabado mecanizado estándar puede ser aceptable para componentes internos, pero una pieza destinada al consumidor puede necesitar una superficie mucho más lisa y estéticamente agradable. Conseguir ese acabado más fino no es un simple ajuste; a menudo requiere una secuencia de fabricación completamente diferente.

Del mecanizado primario al postprocesado

El recorrido de una pieza no siempre termina cuando sale de la máquina CNC. El acabado superficial requerido suele determinar lo que ocurre a continuación. Un valor Ra más bajo (acabado más suave) suele requerir velocidades de avance más lentas, herramientas de corte más finas y múltiples pasadas de acabado durante el proceso CNC. Sin embargo, para acabados muy finos, las operaciones secundarias son inevitables.

Por ejemplo, un Ra de 1,6 µm puede conseguirse con un cuidadoso fresado CNC. Pero si el plano exige una Ra de 0,4 µm, el plan debe incluir pasos de postprocesado como el esmerilado o el pulido. Cada paso adicional añade tiempo y costes al proyecto. Recientemente hemos trabajado en un proyecto relacionado con un complejo colector para un sistema de dinámica de fluidos. Los canales internos requerían un acabado muy suave para garantizar el flujo laminar, mientras que las superficies externas no funcionales estaban bien con un acabado mecanizado estándar. Al especificar distintos acabados para las distintas características, el cliente ahorró costes considerables sin comprometer el rendimiento.

A continuación se explica cómo los requisitos de acabado superficial pueden influir en la elección del proceso:

| Acabado superficial (Ra µm) | Procesos comunes necesarios | Ejemplo de caso práctico |

|---|---|---|

| 3.2 - 6.3 | Mecanizado CNC estándar | Componentes estructurales internos |

| 1.6 - 3.2 | Mecanizado CNC fino | Superficies de contacto, algunas partes visibles |

| 0.8 - 1.6 | Rectificado, Granallado | Ajustes de gran precisión, buena estética |

| < 0.4 | Lapeado, pulido, bruñido | Componentes ópticos, superficies de apoyo |

Comprender esta relación le ayudará a diseñar piezas que sean funcionales y rentables de producir. Si se comunica con su socio de fabricación, como nosotros en PTSMAKE, en una fase temprana del diseño, podrá alinear sus requisitos con los métodos de producción más eficientes para el mecanizado CNC complejo.

En el mecanizado CNC complejo, una estrategia meditada para el acabado superficial y la tolerancia es crucial para gestionar los costes y los plazos. Recuerde aplicar especificaciones estrictas sólo a las características críticas en las que la función lo exija. Este enfoque selectivo evita el procesamiento excesivo de superficies no esenciales, lo que se traduce directamente en ahorros. Comprender que los requisitos específicos de acabado exigen pasos adicionales, como el esmerilado o el pulido, le permite crear diseños que no sólo son funcionales, sino que también están optimizados en cuanto a eficacia de fabricación y rentabilidad.

¿Impacto de la selección de materiales en el mecanizado CNC complejo?

¿Alguna vez ha finalizado un diseño con un material de alto rendimiento, sólo para descubrir que duplica el coste de mecanizado y el plazo de entrega? Este desajuste puede hacer descarrilar rápidamente incluso los planes de proyecto mejor trazados.

Las propiedades de los materiales, como la dureza, la maquinabilidad y la expansión térmica, influyen directamente en la viabilidad, el coste y el tiempo necesarios para el mecanizado CNC complejo. Seleccionar un material que equilibre el rendimiento con la facilidad de fabricación es crucial para lograr el objetivo del diseño sin salirse del presupuesto ni de los plazos.

Propiedades fundamentales que influyen en los resultados del mecanizado

Cuando se aborda un proyecto complejo de mecanizado CNC, el material no es sólo un elemento pasivo; es un participante activo que dicta todo el proceso. Hay tres propiedades en particular que influyen enormemente en el éxito, el coste y la velocidad. Comprenderlas es el primer paso para tomar decisiones de diseño y fabricación más inteligentes.

La dureza y su efecto dominó

La dureza del material suele ser lo primero que tienen en cuenta los ingenieros para el rendimiento, pero tiene una relación directa e inversa con la eficacia del mecanizado. Cuanto más duro es el material (como el acero para herramientas D2 o el Inconel), más resistencia opone a la herramienta de corte. Esto se traduce en:

- Mayor desgaste de la herramienta: Las herramientas se desafilan más rápido, lo que obliga a cambiarlas con más frecuencia y aumenta los costes de utillaje.

- Velocidades y avances más lentos: Para evitar romper las herramientas y generar un calor excesivo, debemos hacer funcionar las máquinas más despacio, lo que aumenta directamente el tiempo de ciclo por pieza.

- Fuerzas de corte superiores: Esto puede provocar vibraciones y desviaciones, lo que dificulta el mantenimiento de tolerancias estrictas en piezas delicadas o complejas.

En el caso de piezas complejas con detalles finos, estos retos se magnifican. Una fresa pequeña cortando acero templado es una receta para un proceso lento y costoso con un alto riesgo de rotura de la herramienta.

Índices de maquinabilidad como guía

La maquinabilidad no sólo tiene que ver con la dureza. Es una medida más amplia de la facilidad de corte de un material y tiene en cuenta factores como la formación de virutas. Por ejemplo, algunos materiales más blandos, como el acero inoxidable 304, se consideran "gomosos". Producen virutas largas y fibrosas que pueden enrollarse alrededor de la herramienta y la pieza, arruinando potencialmente el acabado superficial o rompiendo la fresa. Un índice de maquinabilidad formal, a menudo comparado con el acero 1212, proporciona un buen punto de partida para la comparación.

| Material | Capacidad de mecanizado (aprox.) | Características principales |

|---|---|---|

| Aluminio 6061-T6 | 90% | Excelente mecanizabilidad, buen control de virutas |

| Acero inoxidable 304 | 45% | Gomosidad, requiere herramientas/refrigerantes específicos |

| PEEK | 60% | Bueno, pero sensible a la acumulación de calor |

| Inconel 718 | 12% | Extremadamente resistente, se endurece rápidamente |

El reto de la expansión térmica

El calor es un subproducto inevitable del mecanizado. A medida que la herramienta corta el material, la fricción genera calor que se transfiere a la pieza. Esto provoca la dilatación del material. El problema surge cuando se trabaja con tolerancias estrechas, ya que un material con un alto coeficiente de dilatación térmica7 puede variar considerablemente. La pieza puede ajustarse perfectamente a las especificaciones mientras está caliente en la máquina, pero una vez que se enfría a temperatura ambiente, puede encogerse fuera de tolerancia. Esto es especialmente problemático en plásticos como el Delrin y metales como el aluminio. La gestión de este problema requiere estrategias avanzadas, como la inyección de refrigerante, los ciclos de taladrado de picotazo y, a veces, incluso el alivio de tensiones tras el mecanizado, todo lo cual añade tiempo y complejidad al proceso.

Un enfoque estratégico para la selección de materiales

Elegir el material adecuado no consiste en escoger siempre el más fácil de mecanizar. Se trata de encontrar el punto óptimo en el que se cruzan los requisitos de rendimiento y fabricabilidad. Especificar un material en exceso puede ser tan perjudicial como especificarlo en defecto. La clave está en hacer una elección consciente e informada.

Equilibrio entre rendimiento, coste y volumen

En nuestro trabajo en PTSMAKE, a menudo guiamos a los clientes a través de un proceso de toma de decisiones que sopesa las necesidades de la aplicación y la realidad de la fabricación. Es útil pensar en ello en términos de una simple matriz. Pregúntese qué factores no son negociables y cuáles tienen cierta flexibilidad.

| Prioridad | Ejemplos de consideraciones | Aptitudes materiales |

|---|---|---|

| Orientación al rendimiento | Debe soportar calor extremo o productos químicos corrosivos. Requiere la mayor resistencia posible. | Inconel, titanio, PEEK, aceros endurecidos. Prepárese para costes de mecanizado más elevados. |

| En función de los costes | Un prototipo funcional o una pieza para una aplicación no crítica. | Aluminio 6061, Latón, Delrin (Acetal). Estos materiales ofrecen un gran valor y fácil mecanizado. |

| Enfoque equilibrado | Necesita buena resistencia a la corrosión y solidez, pero el coste también es un factor. | Acero inoxidable 303 (más mecanizable que el 304), aluminio 7075. Buenas opciones intermedias. |

Si clasifica el factor principal de su proyecto, podrá reducir las opciones de materiales y mantener una conversación más productiva con su socio fabricante. A veces, una ligera modificación del diseño puede permitir utilizar un material más mecanizable, ahorrando costes significativos sin comprometer la función.

Cuándo considerar alternativas: Mecanizado por descarga eléctrica (EDM)

A veces, la combinación de material y geometría hace que el mecanizado CNC convencional resulte poco práctico. Esto es especialmente cierto para las características que son imposibles de crear con una herramienta giratoria. Es entonces cuando hay que buscar procesos alternativos.

Para retos de mecanizado CNC complejos, el mecanizado por descarga eléctrica (EDM) es una potente herramienta de nuestro arsenal. La electroerosión utiliza chispas eléctricas controladas para erosionar el material, lo que ofrece ventajas únicas:

- Mecanizado de materiales ultraduros: Puede cortar cualquier material conductor, independientemente de su dureza. Esto la hace ideal para aceros para herramientas endurecidos, titanio y aleaciones exóticas que son brutales con las herramientas de corte convencionales.

- Creación de esquinas internas afiladas: Una herramienta de fresado es redonda, por lo que siempre dejará un radio en una esquina interna. La electroerosión puede producir esquinas internas perfectamente afiladas y cuadradas.

- Mecanizado sin tensiones: Como el electrodo nunca toca físicamente la pieza, no hay fuerzas de corte. Esto permite crear paredes extremadamente finas y características delicadas que se deformarían o romperían bajo la presión del fresado.

Reconocer los límites de un proceso y saber cuándo aplicar otro es el sello distintivo de un verdadero socio de fabricación. Para determinadas características complejas, forzar una solución con CNC es menos eficiente y más caro que cambiar a un método más adecuado como la electroerosión.

La selección de materiales es una decisión fundamental en el mecanizado CNC complejo que determina el coste, el plazo de entrega y la viabilidad general. Propiedades clave como la dureza, la maquinabilidad y la expansión térmica presentan retos únicos que deben gestionarse. Un equilibrio estratégico entre el rendimiento de un material y su facilidad de mecanizado es esencial para el éxito. Para diseños con materiales extremadamente duros o características imposibles de fresar, los procesos alternativos como la electroerosión ofrecen una vía de fabricación más eficaz y, a menudo, más económica.

Enfoques rentables para piezas mecanizadas CNC complejas.

¿Tiene dificultades para evitar que aumenten los costes de su complejo mecanizado CNC? ¿Considera que lograr una alta precisión a menudo significa sacrificar su presupuesto, forzando difíciles concesiones en su diseño?

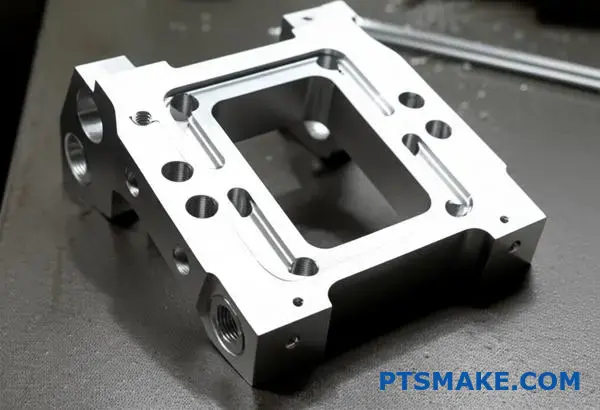

La clave de un mecanizado CNC complejo rentable reside en el diseño inteligente para la fabricación (DFM). Al consolidar las funciones, estandarizar las dimensiones y minimizar las tolerancias estrechas, puede reducir significativamente el tiempo de programación, configuración y mecanizado, disminuyendo directamente el coste por unidad sin comprometer la funcionalidad esencial.

Diseño estratégico para la fabricación (DFM)

Una de las áreas de mayor impacto en el control de costes es la fase de diseño, mucho antes de que un bloque de metal llegue a la máquina. Según nuestra experiencia en PTSMAKE, unos pocos principios fundamentales de DFM proporcionan sistemáticamente los ahorros más significativos en piezas complejas.

Consolidación de funciones

En lugar de diseñar un ensamblaje de varias piezas sencillas que deban fijarse entre sí, considere la posibilidad de combinarlas en un único componente mecanizado más complejo. Aunque la pieza individual pueda parecer más intrincada, este enfoque elimina los costes asociados a la producción de múltiples componentes, la gestión de una mayor lista de materiales y, lo que es más importante, la mano de obra y el tiempo necesarios para el montaje. También puede mejorar la resistencia y precisión generales del producto final al eliminar posibles puntos de fallo o desalineación entre piezas separadas.

El poder de la normalización

A los ingenieros les encanta la creatividad, pero cuando se trata de costes, la estandarización es su mejor amiga. Si nos ceñimos a los tamaños de broca, las especificaciones de rosca y los radios de herramienta estándar, podemos utilizar herramientas estándar. Cada vez que un diseño requiere una herramienta personalizada, se añaden costes y plazos de entrega para la adquisición de herramientas y procedimientos de configuración exclusivos. Por ejemplo, diseñar cajeras con radios de esquina que coincidan con los tamaños de fresa estándar (por ejemplo, 3 mm, 6 mm, 10 mm) es mucho más eficaz que especificar un radio no estándar de 4,75 mm que requeriría una herramienta personalizada o un proceso de mecanizado más lento. Este detalle aparentemente pequeño tiene un gran impacto en la duración total del ciclo.

Tolerancias: El factor de coste oculto

Las tolerancias innecesariamente estrechas son quizá el factor que más contribuye a inflar los costes en el mecanizado CNC complejo. Debe cuestionarse cada dimensión de un plano: "¿Es realmente ¿es necesario ser tan preciso?". La relación entre tolerancia y coste no es lineal, sino exponencial. Aflojar una tolerancia no crítica puede reducir drásticamente el tiempo de mecanizado, el desgaste de las herramientas y los requisitos de inspección. Una comprensión adecuada de Dimensionamiento geométrico y tolerancias8 ayuda a definir claramente qué características son críticas y cuáles no.

La tabla siguiente, basada en datos de proyectos que hemos gestionado, ilustra cómo afecta el endurecimiento de las tolerancias al esfuerzo de mecanizado.

| Nivel de tolerancia | Tiempo de mecanizado relativo | Impacto relativo en los costes |

|---|---|---|

| Estándar (±0,1 mm) | 1x | Base |

| Estanco (±0,025 mm) | 2.5x | Aumento significativo |

| Muy ajustado (±0,01 mm) | 5x+ | Aumento exponencial |

Como puede ver, pedir simplemente una mayor precisión cuando no es funcionalmente necesaria puede duplicar o triplicar sus costes.

Equilibrio entre complejidad, volumen y coste

Para tomar decisiones con conocimiento de causa durante la fase de diseño es necesario comprender claramente las compensaciones entre tres factores fundamentales: la complejidad de la pieza, el volumen que se pretende producir y el coste unitario resultante. Estos elementos están interconectados y la optimización de uno de ellos suele afectar a los demás.

La relación complejidad-coste

A medida que aumenta la complejidad de una pieza -por geometrías intrincadas, múltiples superficies o la necesidad de mecanizado en 5 ejes-, el coste por pieza aumenta de forma natural. Esto se debe a varios factores:

- Tiempo de programación: Las piezas más complejas requieren mucho más tiempo de programación CAM.

- Montaje y fijación: Pueden ser necesarias fijaciones personalizadas para sujetar la pieza de forma segura y precisa para diversas operaciones.

- Tiempo de mecanizado: Las características intrincadas suelen requerir velocidades de corte más lentas, herramientas más pequeñas y más reposicionamiento de la máquina, todo lo cual prolonga el tiempo de ciclo por pieza.

- Inspección: La verificación de geometrías complejas y tolerancias estrictas requiere equipos de inspección más avanzados (como una MMC) y más tiempo por parte de los técnicos de control de calidad.

En el caso de los prototipos y las tiradas de bajo volumen, estos costes iniciales se reparten entre muy pocas unidades, por lo que el coste por pieza es muy elevado.

Cómo cambia la ecuación el volumen de producción

Las economías de escala desempeñan un papel fundamental en el mecanizado CNC complejo. Aunque los costes iniciales de configuración y programación son elevados, se trata de gastos únicos. A medida que aumenta el volumen de producción, estos costes se amortizan en un mayor número de piezas, con lo que el coste unitario disminuye considerablemente.

Este cuadro muestra un desglose simplificado de cómo influye el volumen en la distribución de costes:

| Volumen de producción | Impacto en los costes de instalación | Impacto del coste de mecanizado | Coste unitario |

|---|---|---|---|

| 1-10 Piezas (Prototipo) | Muy alta | Alta | Muy alta |

| 100-500 Piezas (Low-Vol) | Medio | Medio | Moderado |

| 1000+ Piezas (Producción) | Bajo | Optimizado | Bajo |

Para proyectos de gran volumen, podría ser incluso rentable invertir en utillajes más avanzados o en herramientas optimizadas que reduzcan el tiempo de ciclo, una estrategia que no tendría sentido para un puñado de piezas.

Tomar decisiones informadas desde el principio

El mejor momento para equilibrar estos factores es al principio del proceso de diseño. Es aquí donde asociarse con un fabricante como PTSMAKE desde el principio aporta un valor inmenso. Antes de finalizar un diseño, hay que plantearse preguntas críticas:

- ¿Son funcionalmente necesarias todas las características de esta pieza?

- ¿Puede relajarse esta tolerancia sin afectar al rendimiento o al ajuste?

- ¿Existe una geometría más sencilla que permita obtener el mismo resultado?

- ¿Cómo influirá el volumen de producción previsto en mis elecciones de material y diseño?

Si responde a estas preguntas, podrá orientar su diseño hacia una solución que no sólo sea funcional, sino que también esté optimizada para la eficiencia de fabricación desde el principio.

En resumen, conseguir un mecanizado CNC complejo rentable no consiste tanto en tomar atajos como en tomar decisiones inteligentes e informadas por adelantado. Aplicando los principios de DFM, como la consolidación de características, el uso de dimensiones estándar y la evaluación crítica de cada tolerancia, puede reducir drásticamente los gastos. Comprender las compensaciones entre complejidad y volumen de producción le permite diseñar piezas optimizadas para sus necesidades de presupuesto y rendimiento. La colaboración temprana con su socio de fabricación es crucial para desbloquear estos ahorros significativos y garantizar el éxito del proyecto.

Errores de diseño comunes que deben evitarse en el mecanizado CNC complejo?

¿Alguna vez ha diseñado una pieza compleja que parecía perfecta en CAD, pero se ha encontrado con costes de producción desorbitados o retrasos inesperados? El problema radica a menudo en pequeños detalles de diseño que se pasan por alto antes de empezar la fabricación.

Los errores más comunes en el mecanizado CNC complejo consisten en especificar tolerancias excesivas, diseñar elementos difíciles o imposibles de mecanizar y descuidar el acceso a las herramientas. Corregirlos en una fase temprana mejora la fabricabilidad, reduce los costes y garantiza una mayor calidad de la pieza final.

El alto coste de una precisión innecesaria

Uno de los problemas más frecuentes que vemos en los proyectos de PTSMAKE es el exceso de especificación de las tolerancias. Los ingenieros, buscando la perfección, suelen aplicar tolerancias extremadamente estrictas a toda una pieza. Aunque la precisión es el objetivo del mecanizado CNC complejo, no todas las características requieren el mismo nivel de exactitud. Aplicar una tolerancia general de ±0,001 pulgadas a superficies no críticas puede inflar drásticamente los costes sin añadir ningún valor funcional.

¿Por qué ocurre esto? Conseguir tolerancias más estrictas requiere configuraciones más cuidadosas, velocidades de máquina más lentas, herramientas especializadas y procesos de control de calidad más intensivos. Por ejemplo, una operación de fresado estándar puede ser rápida y rentable, pero para mantener una tolerancia ultra-estrecha puede ser necesario un paso final de rectificado o múltiples rondas de inspección utilizando sistemas avanzados de control de calidad. Metrología9 equipos. Este tiempo de máquina y mano de obra adicionales se traducen directamente en mayores costes y plazos de entrega más largos. La clave está en aplicar tolerancias estrictas sólo donde sean funcionalmente necesarias, como en superficies de contacto, orificios de cojinetes o elementos de alineación críticos. Para el resto de superficies, especificar una tolerancia más estándar y menos estricta hará que la producción de la pieza resulte mucho más económica.

Diseñar funciones que desafíen a la física

Otro obstáculo común es el diseño de características que son teóricamente posibles en un entorno CAD pero poco prácticas o imposibles de crear en una máquina CNC. Estos diseños suelen ignorar las limitaciones físicas de las herramientas de corte y la cinemática de la máquina.

Esquinas internas afiladas poco realistas

Un ejemplo clásico es el diseño de esquinas internas afiladas de 90 grados. Las fresas estándar son cilíndricas, lo que significa que siempre dejarán un radio en una esquina interna. Crear una esquina perfectamente afilada es imposible con una fresa estándar. Aunque técnicas como la electroerosión (EDM) pueden lograrlo, añaden un proceso completamente independiente y costoso. Un enfoque mucho mejor es diseñar un pequeño radio, o filete, en todas las esquinas internas. El radio debe ser ligeramente mayor que el radio de la herramienta de corte que vaya a utilizar.

El problema de los bolsillos estrechos y profundos

Las cavidades o canales profundos y estrechos también suponen un gran reto. El mecanizado de estos elementos requiere una herramienta de corte larga y fina. Estas herramientas son propensas a desviarse, vibrar y romperse, lo que compromete el acabado superficial y la precisión dimensional. Como regla general, lo ideal es que la profundidad de una cajera no sea más de cuatro a seis veces el diámetro de la herramienta de corte. Si no se puede evitar una cavidad profunda, considere alternativas de diseño como ensanchar la cavidad para permitir una herramienta más robusta o diseñar la pieza como dos componentes separados que puedan ensamblarse posteriormente.

| Error común | Por qué es un problema | Alternativa fabricable |

|---|---|---|

| Manta Tolerancias ajustadas | Aumenta el tiempo de mecanizado, el desgaste de las herramientas y los costes de inspección. | Aplique tolerancias estrictas sólo a las características críticas. |

| Esquinas internas afiladas | Las herramientas estándar son redondas; requieren un proceso secundario y costoso. | Diseñe un radio pequeño (filete) en todas las esquinas internas. |

| Bolsillos profundos y estrechos | La desviación y la vibración de la herramienta provocan un mal acabado e imprecisión. | Ensanchar la bolsa o reducir su relación profundidad/diámetro. |

Olvidar la herramienta necesaria para llegar hasta allí

Un elemento bien diseñado no sirve de nada si la herramienta de corte no puede alcanzarlo físicamente para mecanizarlo. El acceso a la herramienta es un aspecto fundamental del diseño para la fabricación (DFM) que es sorprendentemente fácil de pasar por alto, especialmente en piezas con geometrías complejas. Cada superficie que deba mecanizarse debe tener un camino despejado y sin obstáculos para la herramienta de corte y su soporte.

Rasgos ocultos y socavones problemáticos

Los elementos situados en cavidades profundas o bloqueados por otras paredes pueden ser imposibles de mecanizar con configuraciones estándar de 3 ejes o incluso de 5 ejes. Un ejemplo habitual es una entalladura, es decir, un elemento que no puede mecanizarse de arriba abajo. Aunque las herramientas especiales, como las fresas lollipop o de ranura en T, pueden crear algunos destalonamientos, tienen limitaciones y añaden una complejidad y un coste considerables. En muchos proyectos anteriores, hemos descubierto que es más eficaz rediseñar la pieza para eliminar el destalonado. Esto puede implicar dividir un componente único y complejo en dos piezas más sencillas que luego se unen. Este enfoque no sólo resuelve el problema de acceso, sino que a menudo simplifica todo el proceso de fabricación.

Los peligros de las paredes delgadas y los elementos desordenados

Otro problema relacionado con el acceso es el diseño de paredes demasiado finas. Las paredes finas carecen de rigidez y pueden vibrar o desviarse bajo la presión de la herramienta de corte, lo que provoca imprecisiones dimensionales y un mal acabado superficial. En algunos casos, incluso pueden romperse durante el mecanizado. Solemos recomendar un grosor mínimo de pared en función del material y el tamaño total de la pieza, pero un buen punto de partida es evitar paredes más finas de 0,8 mm (0,03 pulgadas) en el caso de los metales. Del mismo modo, colocar los elementos demasiado cerca unos de otros puede impedir que la herramienta encaje entre ellos. Deje siempre un espacio libre adecuado alrededor de los elementos para acomodar el diámetro de la herramienta de corte y su soporte. Pensar en la trayectoria de la herramienta durante la fase de diseño es crucial para obtener resultados satisfactorios en el mecanizado CNC complejo.

| Problema de acceso | Desafío de mecanizado | Solución de diseño |

|---|---|---|

| Características obstruidas | La herramienta no puede alcanzar la superficie para cortarla. | Garantizar una trayectoria clara para la herramienta; simplificar la geometría. |

| Socava | Requiere herramientas especiales y costosas y recorridos de máquina complejos. | Rediseño para eliminar el destalonado o dividir la pieza. |

| Paredes finas | Vibraciones, desviaciones y posibles roturas durante el mecanizado. | Aumentar el grosor de la pared para mayor rigidez. |

| Características | No hay espacio suficiente para que la herramienta encaje entre las características. | Aumente el espaciado entre elementos adyacentes. |

Evitar errores de diseño comunes es crucial para un mecanizado CNC complejo eficaz. Especificando las tolerancias sólo cuando es necesario, puede reducir considerablemente los costes. Diseñar características que se puedan fabricar, como añadir radios a las esquinas internas y evitar cavidades profundas y estrechas, evita retrasos en la producción. Y lo que es más importante, tener siempre en cuenta el acceso a las herramientas garantiza que su diseño pueda crearse físicamente. Pensar en el proceso de fabricación desde el principio conduce a piezas mejores y más rentables y a una experiencia de producción más fluida.

Directrices de diseño para ingenieros: Garantizar la fabricabilidad y el rendimiento.

¿Alguna vez ha finalizado el diseño de una pieza compleja y ha recibido un presupuesto de fabricación inesperadamente alto o un informe que le dice que no se puede mecanizar? Este desfase entre el diseño y la realidad provoca retrasos frustrantes y sobrecostes.

Para garantizar la fabricabilidad y el rendimiento del mecanizado CNC complejo, los ingenieros deben integrar los principios del diseño para la fabricabilidad (DFM), colaborar con los proveedores desde el principio y utilizar la simulación y la creación de prototipos para validar los diseños antes de comprometerse con la producción a gran escala.

Principios básicos de DFM para piezas complejas

El diseño para la fabricación (DFM) es la práctica de diseñar productos de forma que su fabricación resulte fácil y rentable. En el caso del mecanizado CNC complejo, esto no significa simplificar el diseño hasta el punto de comprometer su función. Por el contrario, significa tomar decisiones inteligentes que respeten las realidades del proceso de mecanizado. Se trata de trabajar con el proceso, no contra él. En proyectos anteriores de PTSMAKE, hemos visto cómo pequeños ajustes de DFM pueden suponer importantes ahorros de costes y tiempo sin alterar el rendimiento básico de la pieza.

Tolerancia consciente

No todas las superficies necesitan una tolerancia exacta. El exceso de tolerancias es una de las causas más comunes de costes innecesarios. Las tolerancias más estrictas requieren una configuración más precisa de la máquina, velocidades de corte más lentas, cambios de herramienta más frecuentes y una inspección de calidad más exhaustiva. La clave está en aplicar tolerancias estrictas sólo cuando son funcionalmente críticas. Para las características no críticas, el uso de tolerancias estándar puede reducir drásticamente el tiempo y el coste de mecanizado. Hemos comprobado que rebajar una tolerancia de ±0,01 mm a ±0,05 mm en una superficie no acoplable puede reducir a veces a la mitad el coste de esa característica específica.

Acceso a herramientas y radios

Piense en cómo accederá físicamente la herramienta de corte al material que debe retirar. Las cavidades profundas con esquinas interiores pequeñas son un reto clásico. Las fresas estándar son redondas, por lo que siempre dejan un radio en una esquina interna. Especificar una esquina interna de 90 grados perfectamente afilada es imposible sin procesos secundarios como la electroerosión. En su lugar, diseñe las esquinas internas con un radio ligeramente mayor que el radio de la herramienta de corte. Una buena regla general es que el radio de la esquina sea al menos 1/8 de la profundidad de la cavidad. Esto permite una herramienta más rígida y corta, lo que reduce las vibraciones y mejora el acabado superficial. Dimensionamiento geométrico y tolerancias10 es el lenguaje utilizado para definir con precisión estas características.

Espesor de pared y relación de características

Para las piezas que requieren un gran arranque de material, las paredes finas pueden ser problemáticas. Son propensas a las vibraciones durante el mecanizado, lo que puede provocar un acabado superficial deficiente e imprecisiones dimensionales. También pueden alabearse por las tensiones inducidas durante el proceso.

| Característica | Directriz recomendada | Razón |

|---|---|---|

| Espesor mínimo de pared | > 0,8 mm para metales, > 1,5 mm para plásticos | Evita vibraciones, alabeos y roturas de herramientas. |

| Relación profundidad/diámetro del orificio | < 10:1 | Los agujeros más profundos causan problemas con la evacuación de virutas y el flujo de refrigerante. |

| Relación de aspecto (altura:anchura) de las características | < 4:1 | Los elementos altos y delgados son inestables y difíciles de mecanizar con precisión. |

Siguiendo estas pautas se crea una pieza más robusta que puede soportar las fuerzas del complejo mecanizado CNC.

El valor de la colaboración y la validación

Un gran diseño sobre el papel es sólo la mitad de la batalla. Para que ese diseño cobre vida de forma eficiente se requiere trabajo en equipo y verificación. Los proyectos de más éxito en los que he trabajado implican una estrecha colaboración entre el ingeniero de diseño y el equipo de fabricación desde el principio. Este enfoque colaborativo descubre posibles problemas mucho antes de que se conviertan en costosos problemas en el taller. Transforma el proceso de fabricación de un simple servicio en una ventaja estratégica.

Participación temprana de los proveedores (ESI)

No espere a que su diseño sea "definitivo" para hablar con su socio fabricante. Contratar a un proveedor como PTSMAKE durante la fase conceptual proporciona acceso a una gran experiencia práctica. Podemos revisar sus diseños iniciales y ofrecerle nuestra opinión sobre la selección de materiales, las estrategias de tolerancias y la geometría de las características que podrían mejorar la fabricabilidad. Por ejemplo, una vez un cliente nos trajo un diseño para una carcasa de aluminio que requería un fresado profundo. Al sugerir un pequeño cambio en los radios de las esquinas internas y añadir un ligero ángulo de caladoles ayudamos a reducir el tiempo de mecanizado previsto en más de 30%, un ahorro que fue directamente a su cuenta de resultados. Este diálogo temprano es crucial para optimizar las piezas destinadas a un mecanizado CNC complejo.

Prototipos para la verificación física

La simulación es potente, pero no hay nada como tener una pieza física en las manos. La creación de prototipos es un paso de validación esencial. Le permite:

- Prueba de forma y ajuste: Compruebe cómo interactúa su pieza con otros componentes de un conjunto.

- Validar la elección del material: Asegúrese de que el material seleccionado cumple los requisitos funcionales de resistencia, peso y durabilidad.

- Realizar pruebas funcionales: Someta la pieza a condiciones reales para verificar su rendimiento antes de invertir en utillaje de producción.

Solemos recomendar un proceso de creación de prototipos en varias fases. Empiece con un modelo de bajo coste impreso en 3D para comprobar la forma y el ajuste iniciales y, a continuación, pase a un prototipo funcional mecanizado por CNC con el material de producción final. Este enfoque iterativo reduce el riesgo de todo el proyecto.

Simulación para predecir resultados

Antes de cortar cualquier material, el software de simulación puede proporcionar información increíble. El análisis de elementos finitos (FEA) puede predecir cómo reaccionará una pieza a la tensión, la vibración y las cargas térmicas, ayudándole a optimizar el diseño para conseguir resistencia y minimizar el peso. La simulación de fabricación asistida por ordenador (CAM) muestra las trayectorias exactas que seguirá la máquina CNC. La utilizamos internamente para identificar posibles colisiones de las herramientas, estimar los tiempos de ciclo y garantizar que la máquina pueda crear todas las características tal y como se han diseñado. Para los ingenieros, proporcionar a su fabricante sus propios resultados de AEF también puede acelerar el proceso de retroalimentación DFM.

Dominar el diseño para el mecanizado CNC complejo depende de un enfoque práctico y con visión de futuro. Se trata de tomar decisiones inteligentes basadas en los principios de DFM, como el tolerado consciente y la geometría adaptada a las herramientas. Y lo que es más importante, implica transformar la relación de fabricación en una asociación mediante una colaboración temprana con el proveedor. Al validar sus diseños con simulaciones y prototipos físicos, acorta la distancia crítica entre el concepto y un producto final rentable y de alto rendimiento, garantizando que su visión se convierta en una realidad fabricable.

Logre el éxito en el mecanizado CNC complejo con la experiencia de PTSMAKE

¿Está preparado para dominar el mecanizado CNC complejo y optimizar su próximo proyecto? Envíe su solicitud de oferta a PTSMAKE hoy mismo y experimente la precisión, la eficacia y la asistencia de expertos desde el prototipo hasta la producción. Nuestros especialistas le ayudarán a reducir costes y a obtener resultados excepcionales para sus retos de fabricación más difíciles.

Haga clic para comprender cómo los ejes de una máquina influyen directamente en la complejidad y el coste del diseño de su pieza. ↩

Descubra cómo elegir la referencia de referencia correcta puede simplificar drásticamente su proceso de mecanizado y mejorar la precisión final de la pieza. ↩

Conozca la física que subyace a esta dañina vibración de las herramientas y cómo mitigarla en sus diseños. ↩

Aprenda cómo afecta este principio de ingeniería a la durabilidad de las piezas y cómo diseñar contra él. ↩

Comprenda cómo definir y utilizar correctamente los puntos de referencia garantiza la precisión de las piezas en todas las operaciones de fabricación. ↩

Obtenga más información sobre la ciencia de la medición y cómo garantiza que sus piezas cumplan las especificaciones exactas. ↩

Comprenda cómo afecta esta propiedad crucial a la precisión y explore estrategias para gestionarla en sus diseños. ↩

Aprenda a utilizar este lenguaje simbólico en los planos de ingeniería para comunicar con precisión los requisitos funcionales y reducir la ambigüedad en la fabricación. ↩

Explore los principios de la metrología para comprender mejor cómo se miden y verifican las tolerancias en la fabricación de precisión. ↩

Explore GD&T para aprender a definir y comunicar con precisión la intención del diseño funcional en sus dibujos de ingeniería. ↩