Los problemas de precisión de los engranajes cuestan tiempo y dinero a sus proyectos. Cuando los engranajes no cumplen las especificaciones, todo el sistema sufre vibraciones, ruido y desgaste prematuro.

Los engranajes de precisión requieren un error de transmisión inferior a 5 segundos de arco, desviaciones de paso dentro de ±2 micras y excentricidad inferior a 10 micras. Estos parámetros afectan directamente al rendimiento del sistema más allá de las tolerancias dimensionales básicas.

He trabajado con ingenieros que tenían problemas con la selección de engranajes, la gestión térmica y la consecución de diseños sin holgura. Esta guía abarca los fundamentos técnicos que necesita, desde la selección de materiales y el análisis de fallos hasta métodos de fabricación avanzados y aplicaciones reales en robótica y sistemas aeroespaciales.

¿Qué define fundamentalmente un engranaje de "precisión"?

Cuando hablamos de engranajes de "precisión", muchos piensan sólo en tolerancias estrechas. Pero eso es sólo una pequeña parte de la historia. La verdadera precisión va mucho más allá.

Se trata del comportamiento de la rueda dentada en movimiento. Factores como el error de transmisión, la desviación de paso y la excentricidad son los verdaderos diferenciadores. Estos elementos definen la suavidad y fiabilidad de un engranaje.

| Característica | Engranaje estándar | Engranajes de precisión |

|---|---|---|

| Enfoque | Precisión dimensional | Rendimiento dinámico |

| Métricas clave | Tolerancias | Error de transmisión, Runout |

| Resultado | Ajuste funcional | Funcionamiento suave y silencioso |

Comprenderlos es clave para los sistemas de alto rendimiento.

Desglosemos estos factores críticos. Son los que separan un buen engranaje de uno excelente. Estos detalles son cruciales para aplicaciones exigentes.

El verdadero significado de la precisión de los engranajes

Más allá de un simple ajuste

Un engranaje puede cumplir todas sus especificaciones dimensionales sobre el papel. Sin embargo, puede generar ruido y vibraciones en un sistema. Aquí es donde las métricas de rendimiento dinámico resultan esenciales. Miden cómo se comporta realmente un engranaje bajo carga y en movimiento.

Comprender las desviaciones clave

Nos centramos en varias métricas clave. Error de transmisión1 es crucial. Mide la desviación de un movimiento de rotación perfectamente uniforme. Incluso los errores más pequeños pueden causar vibraciones y ruidos importantes, sobre todo a altas velocidades.

La desviación del paso y la excentricidad también son vitales. Afectan a la suavidad con que los dientes engranan y desengranan. Un mal control en este sentido provoca una distribución desigual de la carga entre los dientes. Esto puede provocar un desgaste prematuro y averías.

En proyectos anteriores de PTSMAKE, hemos visto cómo fallaban sistemas no por un mal diseño, sino por pasar por alto estas métricas de engranaje. La siguiente tabla muestra el impacto.

| Desviación | Impacto primario | Efecto secundario |

|---|---|---|

| Error de transmisión | Ruido y vibraciones | Reducción de la eficiencia del sistema |

| Desviación de la inclinación | Carga desigual | Desgaste dental acelerado |

| Runout | Rotación desequilibrada | Tensión en rodamientos y ejes |

No son sólo números; influyen directamente en la vida útil y la fiabilidad de todo el conjunto.

En resumen, para definir los engranajes de precisión hay que ir más allá de las mediciones estáticas. La verdadera precisión se mide por el rendimiento dinámico, donde factores como el error de transmisión y la desviación del paso determinan la fiabilidad, el nivel de ruido y la vida útil general de un sistema.

¿Cuáles son las principales propiedades de los materiales de los engranajes de precisión?

Al seleccionar un material para engranajes de precisión, hay tres propiedades que no son negociables. La dureza, la tenacidad y la estabilidad dimensional forman el triángulo central del rendimiento.

La dureza combate directamente el desgaste. La dureza absorbe las cargas de choque, evitando fallos catastróficos. Y la estabilidad dimensional garantiza que el engranaje mantenga su forma.

Esto mantiene la precisión en condiciones de calor y estrés. El descuido de cualquiera de ellos puede poner en peligro todo el sistema.

Propiedades principales

| Propiedad | Función principal |

|---|---|

| Dureza | Resiste el desgaste superficial y la abrasión |

| Dureza | Absorbe las cargas de impacto y choque |

| Estabilidad dimensional | Mantiene la precisión en situaciones de estrés |

Dureza para la resistencia al desgaste

La dureza es fundamental para la vida útil de un engranaje. Es la capacidad del material para resistir la indentación superficial y la abrasión. Los dientes de los engranajes más duros se desgastan mucho más despacio, manteniendo su perfil preciso durante más tiempo.

Esto es especialmente importante en aplicaciones de alto número de ciclos. Por este motivo, a menudo especificamos materiales con un alto índice de dureza Rockwell (HRC). Sin embargo, una dureza extrema puede provocar fragilidad, lo que crea un delicado equilibrio.

Resistencia a las cargas de impacto

La dureza es la capacidad de un material para absorber energía y deformarse sin fracturarse. Esto es vital para los engranajes que sufren arranques, paradas o cargas de choque repentinas.

Un material resistente evita que los dientes se astillen o se rompan por impacto. Según nuestra experiencia en PTSMAKE, la falta de dureza es una causa común de fallo prematuro de los engranajes, especialmente en maquinaria exigente. El estudio de Tribología2 nos ayuda a comprender estos modos de fallo.

Estabilidad dimensional para mayor precisión

Los engranajes de precisión deben mantener sus dimensiones exactas. Funcionan bajo cargas y temperaturas variables. La estabilidad dimensional garantiza que el material no se expanda, contraiga o deforme en exceso.

Se prefieren los materiales con bajo coeficiente de expansión térmica (CTE). Esto garantiza un engrane y un juego constantes, algo esencial para la precisión de cualquier sistema de engranajes de precisión.

| Tipo de material | Dureza | Dureza | Estabilidad |

|---|---|---|---|

| Acero endurecido | Alta | Medio | Alta |

| Acero inoxidable | Medio | Alta | Alta |

| Plástico de ingeniería | Bajo | Alta | Medio |

| Bronce | Bajo | Medio | Alta |

El material ideal equilibra la dureza para resistir el desgaste, la tenacidad para soportar los impactos y la estabilidad dimensional para mantener la precisión. Pasar por alto una propiedad en detrimento de otra suele comprometer el rendimiento y acortar la vida útil de los engranajes.

¿Cuáles son los modos de fallo fundamentales de los engranajes de precisión?

Es fundamental comprender cómo fallan los engranajes de precisión. Principalmente vemos tres modos comunes. Se trata de la fatiga por flexión de los dientes, la fatiga superficial y el desgaste. Cada uno de ellos nos da pistas sobre las condiciones de funcionamiento.

Fatiga por flexión de los dientes

Esto ocurre cuando un diente de un engranaje se rompe por su base. La carga repetida hace que se forme y crezca una grieta. Es un fallo crítico que puede parar una máquina al instante.

Fatiga por contacto superficial (picaduras)

Las picaduras crean pequeños cráteres en la superficie del diente. La causa es la elevada tensión de contacto durante el engrane. Comienza con pequeñas grietas bajo la superficie que crecen y se rompen.

Póngase

El desgaste es la pérdida lenta de material de la superficie del engranaje. Puede ser adhesivo (rozaduras) o abrasivo (arañazos). Ambos degradan la precisión del engranaje con el tiempo.

| Modo de fallo | Causa principal |

|---|---|

| Fatiga de flexión | Tensión de flexión cíclica excesiva |

| Picaduras | Elevada tensión de contacto superficial |

| Póngase | Fallo de lubricación o contaminación |

Profundicemos en cómo se producen estos fallos. Reconocer el mecanismo específico nos ayuda en PTSMAKE a prevenirlos en futuros diseños. Cada modo de fallo deja una firma visual distinta en el engranaje.

Comprender los mecanismos

Fatiga por flexión de los dientes

El mecanismo es sencillo. Cada vez que los dientes engranan, la carga dobla el diente. Esta flexión repetida inicia una pequeña grieta en la raíz, donde la tensión es mayor. La grieta crece con cada ciclo hasta que el diente se fractura. La superficie final de la fractura suele mostrar "marcas de playa" debido al lento crecimiento de la grieta.

Fatiga por contacto superficial (picaduras)

En este caso, el fallo se produce en la superficie del diente. La inmensa presión en el punto de contacto crea una gran tensión subsuperficial. Después de muchos ciclos, esta tensión conduce a la formación de grietas subsuperficiales. Estas grietas crecen hacia la superficie, provocando finalmente la rotura de un trozo de material, dejando una fosa. La elevada tensión en el punto de contacto, a menudo analizada utilizando principios de Tensión de contacto hertziana3es la causa principal.

Desgaste adhesivo y abrasivo

El desgaste adhesivo, o rozamiento, se produce cuando se rompe la película lubricante. Esto permite el contacto directo de metal con metal, provocando soldaduras microscópicas que se desgarran al instante. Esto esparce material por toda la superficie. El desgaste abrasivo es más sencillo; las partículas duras de contaminante presentes en el lubricante actúan como papel de lija, desgastando la superficie del engranaje.

| Tipo de fallo | Indicador visual |

|---|---|

| Fatiga de flexión | Una fisura en la raíz del diente, que conduce a una fractura completa. |

| Picaduras | Pequeños cráteres o picaduras en la superficie de contacto del diente. |

| Desgaste adhesivo | Aspecto de la superficie raspado, manchado o agrietado. |

| Desgaste abrasivo | Arañazos o finas estrías a lo largo de la dirección de deslizamiento. |

En resumen, la fatiga por flexión agrieta la raíz del diente, la fatiga superficial crea picaduras y el desgaste elimina material por rozamiento o abrasión. Identificar estas señales visuales es crucial para realizar un análisis preciso de los fallos y prevenir futuros problemas.

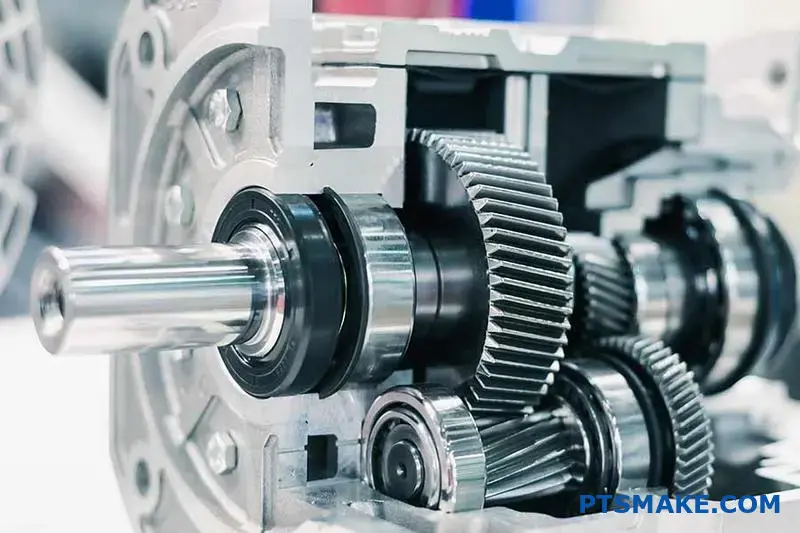

¿Cuáles son las estructuras de los engranajes de juego cero más comunes?

Comprender los mecanismos de juego cero es clave para lograr una verdadera precisión. No se trata de engranajes simples, sino de sistemas inteligentes diseñados para eliminar el juego. Cada enfoque tiene una forma única de mantener un contacto constante entre los dientes.

Engranajes partidos con muelles

Se trata de una solución mecánica habitual. Un engranaje se divide en dos secciones delgadas. Unos muelles separan estas secciones por rotación. Esto fuerza a los dientes de cada sección contra los lados opuestos de los dientes del engranaje acoplado, eliminando cualquier hueco.

Sistemas de doble vía y precargados

Otros métodos utilizan la precarga para eliminar el juego. Crean una fuerza interna para mantener engranados los dientes del engranaje.

| Tipo de mecanismo | Principio básico |

|---|---|

| Caja de cambios de doble vía | Dos trenes de engranajes paralelos se precargan uno contra otro. |

| Precargado eléctricamente | Un motor aplica un par constante para eliminar la holgura. |

Estos diseños son cruciales para las aplicaciones de alto rendimiento.

La elección del mecanismo afecta profundamente al rendimiento. En PTSMAKE, guiamos a los clientes a través de estas opciones para adaptarlas a sus necesidades específicas de precisión y capacidad de carga.

Una mirada más de cerca a las marchas divididas

La belleza del engranaje partido reside en su simplicidad. El muelle se ajusta constantemente al desgaste a lo largo de la vida útil del engranaje. Esto lo convierte en una opción fiable para muchas aplicaciones. Sin embargo, la fuerza del muelle puede añadir fricción. Esto puede reducir ligeramente la eficacia.

Comprender los reductores de doble vía

Los sistemas de doble vía ofrecen una mayor capacidad de par. Al dividir la carga entre dos trenes de engranajes, pueden realizar tareas más exigentes. La precarga suele fijarse durante el montaje. Esto los hace rígidos y muy precisos. Esta rigidez minimiza la histéresis4.

El papel de la precarga eléctrica

Los sistemas precargados eléctricamente son dinámicos. Utilizan un motor secundario para aplicar un par opuesto controlado. Esto elimina activamente el juego en tiempo real. Este método ofrece una precisión increíble. Es ideal para robótica y máquinas CNC en las que la dirección cambia rápidamente.

Seleccionar la estructura adecuada para los engranajes de precisión es fundamental. Según nuestras pruebas, la mejor opción depende de las necesidades específicas de la aplicación.

| Característica | Engranaje partido | Doble ruta | Precarga eléctrica |

|---|---|---|---|

| Complejidad | Bajo | Medio | Alta |

| Coste | Bajo | Medio | Alta |

| Lo mejor para | Instrumentos | Cargas pesadas | Sistemas dinámicos |

Cada mecanismo de juego cero, desde los engranajes partidos con resorte hasta la precarga eléctrica dinámica, ofrece una solución única. La elección correcta depende del equilibrio entre la complejidad, el coste y los requisitos específicos de precisión y par de la aplicación.

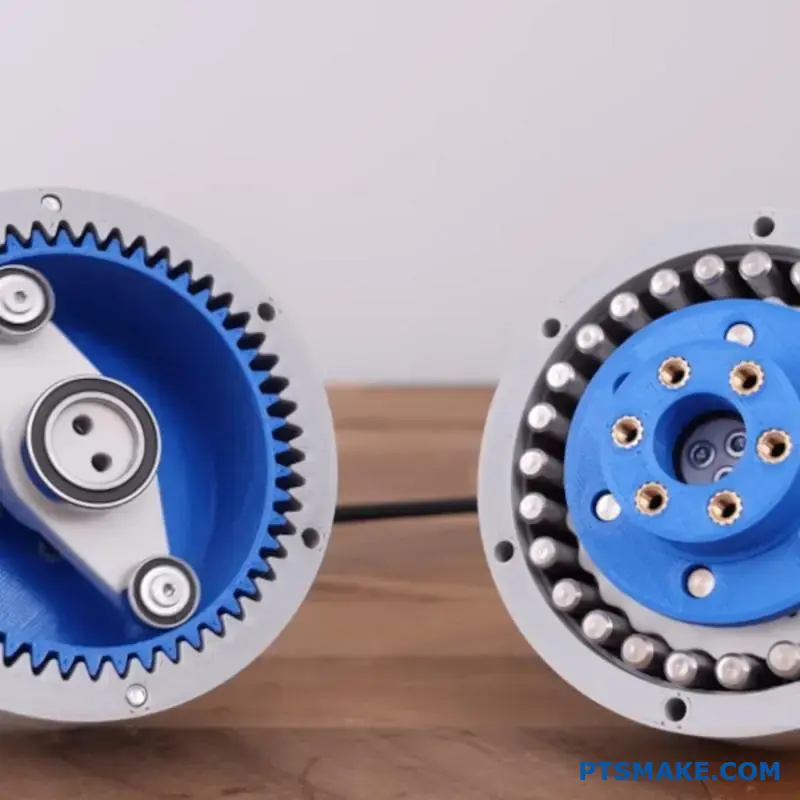

¿Cómo consiguen los accionamientos armónicos y cicloidales una gran precisión?

Los accionamientos armónicos y cicloidales son maestros de la precisión. Ambos ofrecen elevadas relaciones de transmisión y un juego casi nulo. Sin embargo, lo consiguen mediante principios mecánicos muy diferentes.

Las transmisiones armónicas utilizan un elegante concepto de deformación elástica. Se basan en una spline flexible que engrana con una spline circular rígida.

En cambio, los accionamientos cicloidales tienen un diseño más robusto. Se basan en un movimiento de rodadura excéntrico con discos y pasadores. Comprender estas diferencias fundamentales es clave para elegir el más adecuado para su aplicación.

Comparación estructural clave

| Característica | Accionamiento por armónicos | Accionamiento cicloidal |

|---|---|---|

| Principio básico | Deformación elástica | Movimiento de rodadura excéntrico |

| Componentes clave | Flexspline, Generador de ondas | Disco cicloidal, rodillos, pasadores |

| Capacidad de par | Moderado | Muy alta |

| Carga de choque | Resistencia inferior | Excelente resistencia |

Estos diseños definen sus usos ideales.

Cuando hablamos de control de movimiento de alta precisión, estos dos tipos de accionamiento suelen ser los principales contendientes. En los proyectos de PTSMAKE, hemos mecanizado componentes críticos para ambos, y el nivel de precisión requerido es asombroso. La elección entre ellos no consiste en saber cuál es mejor, sino cuál es más adecuado.

Explicación del principio de funcionamiento

Mecánica de los accionamientos por armónicos

Una transmisión armónica consta de tres partes principales. Un generador de ondas, que es un cojinete elíptico, se coloca dentro de una copa flexible llamada flexspline.

La flexspline tiene dientes externos. A continuación, se coloca dentro de un anillo exterior rígido denominado spline circular.

Al girar, el generador de ondas deforma la flexspline en forma de elipse. Esto hace que sus dientes engranen con los de la spline circular en dos puntos opuestos. Este engranaje continuo proporciona un movimiento suave y de alta relación.

Mecánica de transmisión cicloidal

Una transmisión cicloidal funciona mediante un eje de entrada conectado a un cojinete excéntrico. Este rodamiento acciona un disco cicloidal.

El disco tiene un perfil curvado único que encaja con los pasadores o rodillos exteriores estacionarios. Este diseño se basa en un hipotrocoide5 que garantiza que varios dientes estén siempre en contacto. Este contacto continuo elimina el juego y permite una gran capacidad de carga de choque, lo que hace que estos engranajes de precisión sean increíblemente robustos.

Idoneidad de la aplicación

| Tipo de aplicación | Mejor ajuste | Razón |

|---|---|---|

| Robótica (pequeña/mediana) | Armónico | Compacto, ligero, baja inercia |

| Automatización industrial | Ambos | Depende de los requisitos de carga y velocidad |

| Maquinaria pesada | Cicloidal | Gran capacidad de par y de carga de choque |

| Actuadores aeroespaciales | Armónico | Alta precisión en un paquete pequeño |

Los accionamientos armónicos destacan en aplicaciones que requieren una precisión compacta y ligera, como la robótica. Los accionamientos cicloidales son potentes, perfectos para maquinaria industrial pesada en la que el par y la durabilidad son primordiales. La elección final depende de la carga de equilibrio, el tamaño y los requisitos de rendimiento dinámico.

¿Cuáles son los métodos de inspección de los engranajes de precisión?

Al inspeccionar engranajes de precisión, utilizamos principalmente dos enfoques. Se trata de la inspección analítica y la inspección funcional. Cada método tiene una función distinta y vital en el control de calidad.

Analítico frente a funcional

La inspección analítica es como un diagnóstico detallado. Mide meticulosamente los parámetros geométricos individuales del engranaje.

La inspección funcional, en cambio, es una prueba de rendimiento. Comprueba cómo engrana y funciona el engranaje en su conjunto.

| Tipo de inspección | Objetivo principal | Medición típica |

|---|---|---|

| Analítica | Diagnosticar errores específicos | Perfil, Lead, Pitch |

| Funcional | Evaluar el rendimiento global | Error compuesto |

Comprender esta diferencia es clave para un control eficaz de la calidad de los engranajes.

Una mirada más atenta a la inspección analítica

La inspección analítica utiliza equipos de alta precisión. Las máquinas de medición por coordenadas (MMC) son una opción habitual para esta tarea. Pueden aislar y medir las características individuales de los dientes de los engranajes con una precisión increíble.

Este método proporciona datos detallados sobre:

- Perfil de los dientes: La forma del diente desde la raíz hasta la punta.

- Plomo: La alineación del diente a través de la cara del engranaje.

- Tono: La distancia entre dientes adyacentes.

En PTSMAKE utilizamos estos datos para detectar cualquier desviación del diseño. Nos permite perfeccionar nuestro proceso de mecanizado CNC y garantizar que cada engranaje cumple las especificaciones exactas. Esto es esencial para la resolución de problemas y el control del proceso.

El papel de la inspección funcional

La inspección funcional simula el funcionamiento en el mundo real. El método más común utiliza un verificador de rodamiento de doble flanco. Esta herramienta engrana el engranaje que se está comprobando con un engranaje maestro de alta precisión.

A medida que los engranajes ruedan juntos, el dispositivo mide la variación de su distancia entre ejes. Esta medición holística da un único valor que representa la error compuesto6. Capta el efecto acumulativo de todos los errores individuales de los dientes. Es una forma excelente de verificar rápidamente la suavidad general y la calidad operativa de una rueda dentada.

| Método | El mejor caso de uso | Lo más importante |

|---|---|---|

| Analítica | Análisis de las causas | Datos dimensionales específicos |

| Funcional | Control de calidad de la producción | Aprobado/Suspenso en calidad de malla |

La inspección analítica disecciona la geometría de un engranaje para encontrar fallos específicos. En cambio, la inspección funcional proporciona una evaluación rápida y práctica del rendimiento del engranaje. Elegir el método adecuado es crucial para garantizar la fiabilidad de los engranajes de precisión.

¿Cómo influyen la disposición del alojamiento y los rodamientos en la precisión de los engranajes?

La carcasa y los cojinetes no son meras estructuras de soporte. Son actores activos de su sistema. Su diseño controla directamente la precisión final de tus engranajes.

La precisión de un sistema es tan buena como sus cimientos.

El papel de la rigidez de la vivienda

Una carcasa rígida no es negociable para una alta precisión. Cualquier flexión bajo carga de funcionamiento desalineará los ejes. Esto afecta a la calidad del engranaje y provoca ruido y desgaste.

Selección y montaje de rodamientos

La elección de los rodamientos y la forma de montarlos es igualmente crítica. Cada componente contribuye a mantener el posicionamiento preciso de los ejes.

| Componente | Influencia directa en |

|---|---|

| Rigidez de la carcasa | Alineación del eje bajo carga |

| Disposición de los rodamientos | Precisión de rotación |

| Precisión de montaje | Malla inicial del engranaje |

Los cimientos: Rigidez de la vivienda

Piense que la carcasa es la base del sistema de engranajes. Si se deforma, aunque sea ligeramente, cambia la distancia entre los centros de los engranajes. Este desplazamiento degrada directamente el patrón de contacto de los dientes del engranaje.

En proyectos anteriores de PTSMAKE, hemos comprobado que las carcasas rígidas reducen considerablemente las vibraciones y prolongan la vida útil de los engranajes de precisión. Una carcasa rígida garantiza que la geometría de engranaje diseñada se mantenga bajo las fuerzas del mundo real.

Los rodamientos en detalle

El tipo de rodamiento que elija determina cómo se gestionan las cargas. Cada uno tiene sus puntos fuertes y es adecuado para distintas aplicaciones.

Contacto angular frente a ranura profunda

Los rodamientos rígidos a bolas son una opción habitual por su versatilidad. Sin embargo, para una mayor precisión, los rodamientos de contacto angular suelen ser superiores. Ofrecen mayor rigidez y pueden soportar cargas combinadas con mayor eficacia. Aplicar el rodamiento [preload](https://preload.com/)[^7] es crucial para maximizar su rendimiento.

Esto es especialmente cierto en aplicaciones de alta velocidad, donde el control del movimiento del eje es clave.

| Tipo de rodamiento | Beneficio principal | Aplicación común |

|---|---|---|

| Bola de ranura profunda | Rentable y versátil | Maquinaria general |

| Contacto angular | Alta rigidez y velocidad | Husillos CNC, Reductores |

| Rodillos cónicos | Gran capacidad de carga | Transmisiones de automoción |

En última instancia, la rigidez del soporte, la selección del rodamiento y la precisión del montaje forman un trío crítico. Trabajan juntos para mantener la alineación de los ejes. Un error en cualquiera de estos elementos comprometerá directamente la calidad y la vida útil de su engranaje.

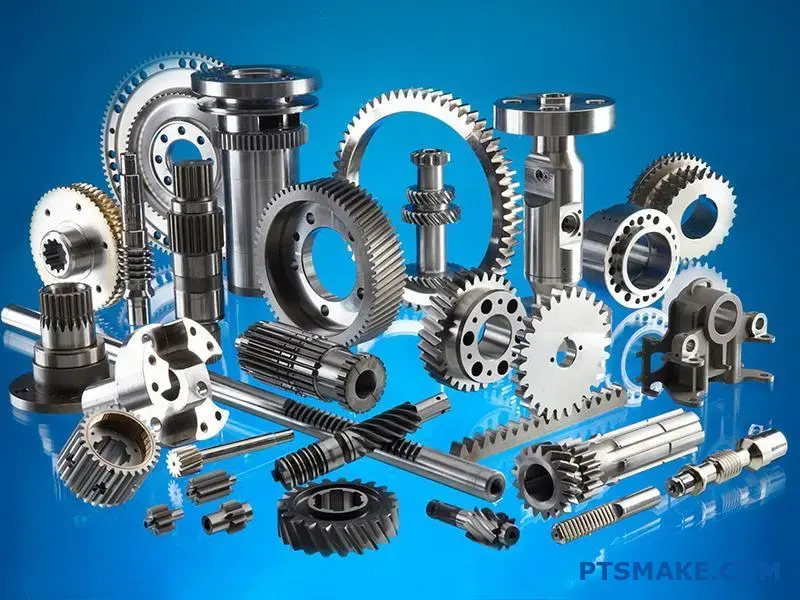

¿Cómo seleccionar el tipo de engranaje adecuado para una aplicación?

Elegir el equipo adecuado puede resultar abrumador. Yo lo descompongo en un proceso sencillo y lógico. Este método le ayuda a centrarse en lo que realmente importa para el éxito de su aplicación.

Paso 1: Definir los requisitos básicos

En primer lugar, enumere sus necesidades de rendimiento no negociables. ¿Cuáles son la velocidad y el par operativos? ¿Qué nivel de precisión es esencial para la tarea?

Responder a estas preguntas iniciales reduce considerablemente sus opciones.

| Requisito | Pregunta clave |

|---|---|

| Velocidad (RPM) | ¿El engranaje funcionará a velocidades altas, medias o bajas? |

| Par (Nm) | ¿Cuánta fuerza de rotación debe transmitir el engranaje? |

| Precisión | ¿Qué importancia tiene la precisión posicional para la aplicación? |

Paso 2: Evaluar las limitaciones

Ahora, piensa en los límites físicos y operativos. Esto incluye el espacio disponible, el presupuesto y el nivel de ruido aceptable para el entorno. Estas limitaciones suelen condicionar la decisión final.

El verdadero reto consiste en equilibrar estos factores contrapuestos. A menudo, el alto rendimiento entra en conflicto con limitaciones estrictas como el coste o el tamaño. Aquí es donde resulta crucial hacer concesiones inteligentes.

El equilibrio entre precisión y coste

Los engranajes de alta precisión ofrecen una exactitud superior al minimizar los errores. Esto es vital en campos como la automatización y los dispositivos médicos. Sin embargo, conseguir tolerancias estrechas aumenta la complejidad y el coste de fabricación.

En robótica, minimizar el movimiento perdido, o contragolpe7es fundamental para la precisión. Esto repercute directamente en el rendimiento de los engranajes de precisión. En PTSMAKE, a menudo guiamos a los clientes a través de este acto de equilibrio.

Les ayudamos a encontrar el punto óptimo. Esto garantiza que el equipo cumpla las especificaciones de rendimiento sin inflar innecesariamente el presupuesto del proyecto.

Una matriz de decisión práctica

Basándonos en nuestra experiencia en proyectos, una sencilla matriz puede orientar su elección. Ayuda a visualizar cómo se comparan los distintos tipos de engranajes con los requisitos comunes.

| Tipo de engranaje | Velocidad | Par de apriete | Precisión | Ruido | Coste |

|---|---|---|---|---|---|

| Espuela | Moderado | Moderado | Medio | Alta | Bajo |

| Helicoidal | Alta | Alta | Alta | Bajo | Medio |

| Bisel | Moderado | Moderado | Medio | Medio | Medio |

| Gusano | Bajo | Alta | Alta | Muy bajo | Alta |

Este marco proporciona un punto de partida sólido. Le ayuda a comparar sistemáticamente las opciones más viables para sus necesidades específicas de diseño.

Seguir un proceso estructurado ayuda a equilibrar las necesidades de rendimiento, como la velocidad y el par, con limitaciones como el coste y el ruido. Este enfoque metódico garantiza la selección del tipo de engranaje óptimo para su aplicación.

¿Cómo realizar un cálculo básico de la resistencia y la vida útil de un engranaje?

Seguir una norma simplifica el análisis de los engranajes. En PTSMAKE, a menudo hacemos referencia a AGMA 2001. Proporciona un camino claro para los cálculos.

Esfuerzos de flexión y contacto

En primer lugar, se calculan las tensiones fundamentales. La tensión de flexión está relacionada con la fractura del diente. La tensión de contacto está relacionada con el desgaste superficial. Estas cifras iniciales son una referencia. Todavía no tienen en cuenta las condiciones del mundo real.

El papel de los factores de modificación

A continuación, se aplican diversos factores de modificación. Éstos ajustan su línea de base para la estimación de la vida operativa. Piense en ellos como una comprobación de la realidad de su diseño.

Una mirada más profunda a los factores de modificación

La norma AGMA es exhaustiva. Le guía en el refinamiento de los valores de tensión iniciales. Este proceso convierte un simple cálculo en una predicción fiable. Estos factores tienen en cuenta variables que afectan al rendimiento de los engranajes.

Los factores de modificación son cruciales. Salvan la distancia entre la teoría y la realidad. Por ejemplo, el factor dinámico tiene en cuenta la velocidad y la precisión de fabricación. La fabricación de alta calidad de Engranajes de precisión mejora directamente este factor.

Otra clave es el factor de distribución de la carga. Tiene en cuenta cómo se reparte la carga en la cara del diente. La desalineación o la desviación del eje pueden concentrar la tensión. Un diseño y montaje adecuados son vitales en este caso. En nuestros proyectos anteriores, hemos visto cómo pequeñas desalineaciones pueden reducir drásticamente la vida útil de los engranajes.

Factores clave de la modificación

| Factor | Propósito |

|---|---|

| Factor dinámico (Kv) | Tiene en cuenta las imprecisiones en el perfil del diente y la velocidad. |

| Factor de tamaño (Ks) | Considera las propiedades del material en función del tamaño del engranaje. |

| Distribución de la carga (Km) | Ajusta la carga desigual a lo ancho de la cara. |

| Estado de la superficie (Cf) | Refleja el impacto del acabado superficial en Resistencia a las picaduras8. |

Estos ajustes son esenciales para una predicción precisa de la vida útil. Garantizan que el engranaje no solo se ajuste, sino que sobreviva a la aplicación prevista.

La norma AGMA 2001 proporciona un método estructurado. Le ayuda a pasar de unas cifras básicas de tensión a una estimación realista de la vida útil aplicando factores críticos de modificación. Esto garantiza un diseño de engranajes robusto y fiable.

¿Cómo especificar la holgura óptima para un sistema?

Determinar el contragolpe adecuado no es una conjetura. Se trata de crear un "presupuesto de holgura". Este enfoque sistemático tiene en cuenta todos los factores que consumen el juego entre los dientes del engranaje.

Principales datos presupuestarios

Hay que tener en cuenta todas las variables que pueden afectar al engranaje. Esto garantiza que el sistema funcione con fiabilidad en todas las condiciones.

| Factor | Descripción |

|---|---|

| Efectos térmicos | Dilatación y contracción del material con la temperatura. |

| Tolerancias | Variaciones del proceso de fabricación. |

| Lubricación | El espacio necesario para la película lubricante. |

| Movimiento perdido | El juego máximo que puede tolerar la aplicación. |

Este proceso metódico elimina la incertidumbre. El resultado es una especificación basada en la realidad del sistema.

Construir su presupuesto de contragolpe

Un presupuesto detallado evita fallos operativos. Cada componente del presupuesto debe calcularse y sumarse cuidadosamente. Este total debe mantenerse por debajo de la pérdida de movimiento máxima permitida del sistema.

Expansión térmica

Los materiales cambian de tamaño con la temperatura. Un sistema que funciona en un amplio rango de temperaturas necesita más holgura. Lo calculamos utilizando el coeficiente de dilatación del material y el delta de temperatura previsto. De este modo se evita que los componentes se atasquen cuando se calientan.

Tolerancias de fabricación

Ninguna pieza es perfecta. Las tolerancias de los dientes de los engranajes, los diámetros de los ejes y las posiciones de los rodamientos se suman. Este efecto acumulativo, o apilamiento de tolerancia9reduce directamente el juego diseñado. Trabajar con un socio como PTSMAKE garantiza el estricto control de estas tolerancias para los engranajes de precisión.

Requisitos de lubricación

El lubricante no sólo sirve para reducir la fricción. Forma una película física entre los dientes. Esta película requiere espacio. El presupuesto debe tener en cuenta el grosor mínimo de esta película para garantizar una lubricación adecuada y evitar el desgaste prematuro.

A menudo utilizamos una fórmula sencilla para combinar estos factores.

| Componente presupuestario | Ejemplo de cálculo (angular) |

|---|---|

| Expansión térmica | 0.005° |

| Tolerancia | 0.010° |

| Película lubricante | 0.002° |

| Holgura total requerida | 0.017° |

Este total calculado debe ser inferior a la pérdida de movimiento máxima que puede soportar su aplicación.

Elaborar un presupuesto de holguras es un paso fundamental. Implica cuantificar los efectos de la dilatación térmica, las tolerancias de fabricación y la lubricación. Esta holgura total necesaria debe cotejarse con la pérdida de movimiento máxima admisible del sistema para garantizar el rendimiento.

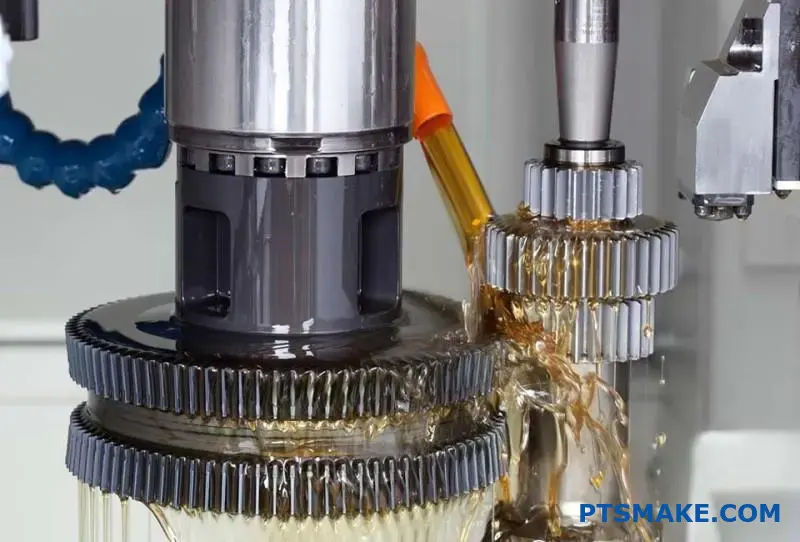

¿Cómo elegir entre tallado con fresa madre, conformado y rectificado?

Elegir el proceso de fabricación de engranajes adecuado es fundamental. Influye en el rendimiento, el coste y el plazo de entrega del producto final. La decisión depende de tres factores clave.

Son el diseño del engranaje, la precisión requerida y el volumen de producción. Cada método destaca en áreas diferentes.

Guía de selección rápida

He aquí un sencillo desglose para orientar sus reflexiones iniciales. Le ayudará a adaptar el proceso a sus necesidades primarias.

| Proceso | Lo mejor para | Ventajas clave |

|---|---|---|

| Talladora con fresa madre | Engranajes externos de gran volumen | Rapidez y rentabilidad |

| Dando forma a | Engranajes internos y características complejas | Versatilidad en la geometría |

| Rectificado | Acabado de altísima precisión | Precisión y acabado superficial superiores |

Este cuadro ofrece un punto de partida para elegir con conocimiento de causa.

Hacer la elección óptima requiere una mirada más profunda. En nuestros proyectos en PTSMAKE, guiamos a los clientes a través de estos aspectos específicos para garantizar el mejor resultado para su aplicación. Una elección equivocada puede acarrear costes innecesarios o el fallo de una pieza.

Comparación detallada de procesos

Desglosemos la decisión en función de los requisitos críticos del proyecto. Esto le ayudará a comprender los matices de cada método.

Según el tipo de engranaje

El diseño físico del engranaje es el primer filtro. El tallado con fresa madre es el método más utilizado para los engranajes rectos y helicoidales externos. Es rápido y muy eficaz para estos tipos comunes.

Sin embargo, si necesita engranajes internos o engranajes con interferencia de hombro, el tallado con fresa madre es la solución. Su acción de corte alternativo puede acceder a zonas a las que no llegan las fresas madre.

En función de la precisión requerida

Para la mayoría de las aplicaciones industriales, el tallado con fresa madre y el conformado proporcionan la precisión adecuada. Producen engranajes de buena calidad aptos para muchas máquinas.

Pero para los sistemas de alto rendimiento, como la industria aeroespacial o la robótica, el rectificado es esencial. Es un proceso de acabado que corrige pequeñas distorsiones en el diente. perfil de evolvente10. Este paso produce Engranajes de Precisión de primer nivel.

En función del volumen de producción

Para la producción en serie, el tallado con fresa madre no tiene rival en velocidad y rentabilidad. Es ideal para grandes lotes de engranajes idénticos.

El conformado suele ser más lento, por lo que es más adecuado para pequeñas tiradas o prototipos. El rectificado es el más lento y caro. Sólo se utiliza cuando la máxima precisión justifica el coste añadido, independientemente del volumen.

Su decisión final sopesa la geometría del engranaje, las necesidades de precisión y la escala de producción. El tallado con fresa madre es para engranajes externos de gran volumen, el conformado se encarga de las características internas complejas y el rectificado aporta el toque final para aplicaciones críticas.

Diseño de una transmisión por engranajes para una articulación robótica de alta precisión.

Analicemos un caso práctico. Un cliente necesitaba una transmisión por engranajes para la articulación de la muñeca de un robot quirúrgico. Los objetivos principales eran una precisión absoluta y un movimiento suave. Esto planteaba tres retos de ingeniería fundamentales que teníamos que resolver.

Requisito de holgura cero

Para la precisión quirúrgica, cualquier "juego" o holgura en la articulación es inaceptable. El sistema de engranajes debe trasladar el movimiento del motor a la articulación con una fidelidad perfecta.

Mandato de alta rigidez

La articulación debe resistir la flexión cuando se aplican fuerzas externas. Una alta rigidez garantiza que el brazo del robot se mantenga estable y en la trayectoria prevista.

Objetivo de baja inercia

Para permitir movimientos rápidos y reactivos, los componentes de accionamiento deben ser ligeros. La baja inercia permite acelerar y decelerar con rapidez sin sobrepasarse.

Nuestros objetivos iniciales de diseño eran claros.

| Parámetro | Valor objetivo | Justificación |

|---|---|---|

| Contragolpe | < 1 minuto de arco | Garantiza la precisión posicional |

| Rigidez | > 150 Nm/arco-min | Evita la deformación bajo carga |

| Inercia | < 0,005 kg-m² | Permite un movimiento rápido y reactivo |

Justificación de la selección del Harmonic Drive

Tras evaluar opciones como engranajes planetarios y cicloidales, optamos por un accionamiento armónico. Su exclusivo principio de funcionamiento se adaptaba perfectamente a los exigentes requisitos del proyecto.

La transmisión armónica utiliza un generador de ondas elípticas que deforma una copa de engranaje flexible, el "flexspline". Ésta engrana los dientes con un anillo exterior rígido, el "spline circular", en un movimiento continuo y rodante.

Este diseño elimina intrínsecamente la holgura. La estría flexible siempre está precargada contra la estría circular, sin dejar espacio para el juego.

Este compromiso continuo a través de un gran número de dientes también se traduce en excepcionales rigidez torsional11. Proporciona una conexión mucho más rígida en comparación con los engranajes tradicionales, en los que sólo unos pocos dientes engranan a la vez.

Además, su naturaleza compacta y ligera ofrece una alta relación de transmisión en un paquete pequeño, minimizando la inercia. Esto lo hace ideal para aplicaciones robóticas dinámicas. En PTSMAKE mecanizamos con frecuencia los complejos componentes de este tipo de sistemas, garantizando las estrechas tolerancias necesarias.

Cálculo de parámetros clave

Una vez seleccionado el tipo, definimos los parámetros clave de rendimiento. Estos cálculos confirmaron la idoneidad del accionamiento armónico para la aplicación.

| Parámetro | Método de cálculo | Resultado |

|---|---|---|

| Relación de transmisión | Basado en la diferencia de recuento de dientes | 100:1 |

| Par máximo | Par motor × Ratio × Eficiencia | 55 Nm |

| Avg. Vida útil | Según el perfil de carga y la clasificación L10 | > 25.000 horas |

En este estudio de caso, definimos las necesidades críticas de la articulación robótica. Se eligió el accionamiento armónico por su holgura cero y su gran rigidez. A continuación, esbozamos los cálculos básicos para validar nuestro diseño y garantizar el rendimiento a largo plazo.

¿Cómo gestionar la dilatación térmica en una caja de cambios de espacio reducido?

Gestionar la dilatación térmica requiere ingeniería práctica. No se trata de eliminar el crecimiento, sino de controlarlo. Un enfoque adecuado garantiza la fiabilidad.

La selección de materiales es clave

La elección de materiales con índices de dilatación compatibles es crucial. Cuando un engranaje y su carcasa se expanden a velocidades similares, el juego se mantiene estable. Esto es vital para un alto rendimiento. Engranajes de precisión.

| Material | CTE (ppm/°C) | Notas |

|---|---|---|

| Acero | ~12 | Común para los engranajes |

| Aluminio | ~23 | Común para carcasas |

| Titanio | ~8.6 | Alta resistencia, baja dilatación |

Ajuste del contragolpe en frío

Debemos calcular y ajustar correctamente el "juego en frío". Es la holgura del engranaje a temperatura ambiente. Permite la dilatación cuando la caja de cambios se calienta durante el funcionamiento.

Una estrategia proactiva implica algo más que un buen diseño. Requiere un profundo conocimiento de cómo se comportan los materiales bajo estrés térmico. Aquí es donde entran en juego los cálculos precisos y el pensamiento a nivel de sistema.

Cálculo del crecimiento térmico

No adivinamos cuánto crecerá una pieza. Lo calculamos. El cambio de tamaño depende de las propiedades del material y del cambio de temperatura. En proyectos anteriores del PTSMAKE, este cálculo ha sido la clave del éxito. Algunos materiales compuestos avanzados presentan anisótropo12 comportamiento, lo que complica aún más los cálculos.

Un ejemplo práctico

Considere un engranaje de acero dentro de una carcasa de aluminio. El aluminio se dilata casi el doble que el acero por cada grado de aumento de temperatura. Esta diferencia debe tenerse en cuenta con precisión en las holguras de diseño iniciales para evitar atascos.

El papel de los sistemas de refrigeración

Para aplicaciones de alta carga, la refrigeración activa es esencial. Elimina el calor y mantiene estable la temperatura de funcionamiento. Esto limita directamente la dilatación térmica total. Los distintos sistemas ofrecen diversos niveles de rendimiento y complejidad.

| Método de refrigeración | Eficacia | Caso típico |

|---|---|---|

| Circulación del aceite | Alta | Reductores industriales de alto par |

| Refrigeración por aire (ventiladores) | Moderado | Dispositivos electrónicos cerrados |

| Disipadores de calor | Bajo a moderado | Carcasas de motor de bajo consumo |

Una gestión eficaz combina la elección inteligente de materiales, cálculos precisos del juego en frío y, cuando es necesario, sistemas de refrigeración activa. Este enfoque integrado es fundamental para crear cajas de engranajes fiables y de juego reducido que rindan bajo estrés térmico.

¿Cuáles son las tendencias de la próxima generación en tecnología de engranajes de precisión?

El futuro de los engranajes de precisión es apasionante. Vamos más allá del simple corte de metal. Las nuevas tecnologías están cambiando las posibilidades.

Esta evolución se centra en la creación de componentes más inteligentes, resistentes y complejos. Es un gran salto adelante para las industrias que dependen del alto rendimiento.

Innovaciones clave en el horizonte

Fabricación aditiva

La impresión en 3D permite crear canales de refrigeración internos y diseños ligeros. Esto era imposible solo con el mecanizado CNC tradicional.

Tecnología inteligente

Los sensores integrados en los engranajes pueden predecir averías. De este modo, el mantenimiento pasa de ser reactivo a proactivo, con el consiguiente ahorro de costes.

| Tendencia tecnológica | Impacto primario | Beneficio para la industria |

|---|---|---|

| Fabricación aditiva | Geometrías complejas | Piezas más ligeras y eficientes |

| Materiales superduros | Mayor durabilidad | Mayor vida útil |

| Sensores inteligentes | Mantenimiento predictivo | Reducción del tiempo de inactividad |

Profundizando en la tecnología del futuro

En nuestro trabajo en PTSMAKE, exploramos constantemente estos avances. No son solo conceptos; se están convirtiendo en soluciones prácticas.

El impacto de la fabricación aditiva

La fabricación aditiva, o impresión 3D, supone un cambio radical para los engranajes de precisión. Permite crear intrincadas estructuras reticulares internas.

Esto reduce el peso sin sacrificar la resistencia. También permite la producción de piezas consolidadas, minimizando las necesidades de montaje. Estamos explorando enfoques híbridos, combinando la precisión CNC con características impresas en 3D.

El auge de los nuevos materiales

Están surgiendo materiales superduros como la cerámica avanzada y los compuestos de matriz metálica. Estos materiales ofrecen una mayor resistencia al desgaste y pueden funcionar a temperaturas extremas.

Aunque son difíciles de mecanizar, su longevidad es inigualable. Mejor propiedades tribológicas13 significan menos fricción y una vida útil más larga para todo el sistema. En proyectos anteriores, la selección del material adecuado ha duplicado la vida útil de un componente.

Integración de sensores inteligentes

La incorporación de sensores directamente en los engranajes proporciona datos en tiempo real. Estos datos controlan la tensión, la temperatura y las vibraciones.

Esta información es crucial para el mantenimiento predictivo. Ayuda a identificar posibles fallos antes de que se produzcan, lo que es fundamental en aplicaciones aeroespaciales y de automoción.

| Avance | Ventajas fundamentales | Aplicación práctica |

|---|---|---|

| Impresión 3D | Libertad de diseño | Piezas robóticas ligeras a medida |

| Materiales avanzados | Durabilidad extrema | Cajas de cambios aeroespaciales de alto rendimiento |

| Sensores integrados | Datos en tiempo real | Control autónomo de la transmisión del vehículo |

La integración de estas tendencias está ampliando los límites de lo que pueden lograr los engranajes de precisión.

Estas tendencias de nueva generación -fabricación aditiva, materiales superduros y sensores inteligentes- están revolucionando los engranajes de precisión. Crean componentes no solo más complejos y duraderos, sino también inteligentes, que mejoran la fiabilidad y evitan costosos tiempos de inactividad en sectores críticos.

Obtenga hoy mismo su solución de engranajes de precisión con PTSMAKE.

Dé el siguiente paso en el dominio de los engranajes de precisión: solicite ahora un presupuesto personalizado a PTSMAKE. Acceda a una experiencia de primera clase, una comunicación fiable y soluciones de fabricación a medida para el mecanizado CNC y el moldeo por inyección. Garantice la calidad y el éxito de su proyecto: póngase en contacto con nosotros si necesita engranajes de precisión.

Conozca los detalles técnicos de los errores de transmisión y su repercusión en el diseño de sistemas de engranajes de alta velocidad. ↩

Explore la ciencia de la fricción, el desgaste y la lubricación para comprender mejor las interacciones entre los materiales de los engranajes. ↩

Aprenda cómo se calcula la tensión de contacto y su importancia en el diseño de engranajes. ↩

Explore este concepto para comprender cómo la holgura afecta a la capacidad de respuesta y la precisión del sistema. ↩

Comprender la curva matemática que permite el movimiento suave y de alto par de los accionamientos cicloidales. ↩

Descubra cómo este único valor indica la calidad general de engrane y la suavidad de funcionamiento de un engranaje. ↩

Comprenda cómo afecta la holgura a la precisión y cómo gestionarla en su diseño. ↩

Aprenda cómo las características de la superficie afectan a la durabilidad de los engranajes y evitan los modos de fallo más comunes. ↩

Aprenda cómo se acumulan las tolerancias de las piezas individuales en un ensamblaje. ↩

Descubra cómo esta curva de dientes específica garantiza una transmisión de potencia suave y eficaz en los engranajes. ↩

Descubra cómo la rigidez torsional es crucial para la respuesta dinámica y la precisión de los sistemas robóticos de alto rendimiento. ↩

Obtenga más información sobre el impacto de las complejas propiedades de los materiales en el diseño y la fabricación de componentes de precisión. ↩

Haga clic para saber cómo influyen las interacciones superficiales en la eficacia y el desgaste de los engranajes. ↩