El mecanizado de piezas de gran tamaño plantea retos únicos que pueden hacer o deshacer el calendario y el presupuesto de su proyecto. Los procesos CNC estándar a menudo se quedan cortos cuando se trata de componentes de gran tamaño, lo que provoca problemas de precisión, distorsión térmica y costosas repeticiones que retrasan los plazos de producción críticos.

El mecanizado CNC de piezas grandes requiere equipos especializados, técnicas multieje avanzadas y una gestión térmica precisa para fabricar componentes sobredimensionados con tolerancias estrictas para sectores como el aeroespacial, el de defensa y el del petróleo y el gas.

La complejidad del mecanizado de piezas grandes va mucho más allá de la simple ampliación de los procesos estándar. Desde los retos que plantea la manipulación de materiales hasta los requisitos de garantía de calidad, cada aspecto exige un examen minucioso y conocimientos especializados. Comprender estos factores le ayudará a tomar decisiones informadas sobre su estrategia de fabricación y la selección de socios. Permítame guiarle a través de los sectores clave, los retos técnicos y las soluciones innovadoras que definen el éxito de las operaciones de mecanizado CNC de piezas grandes.

Aplicaciones industriales específicas del mecanizado CNC de piezas grandes.

¿Alguna vez se ha preguntado cómo se fabrican con absoluta precisión componentes masivos de misión crítica para cohetes o turbinas eólicas? Un solo fallo en estas piezas gigantes podría ser catastrófico.

El mecanizado CNC de grandes piezas es el proceso de fabricación fundamental para industrias como la aeroespacial, la energética y la de defensa. Crea componentes a gran escala y de alta precisión, desde alas de avión hasta álabes de turbina, garantizando la integridad estructural, la seguridad y la eficiencia operativa esenciales para estos exigentes sectores.

Cuando hablamos de mecanizado CNC de piezas grandes, no se trata sólo del tamaño. Se trata de mantener una precisión extrema en superficies enormes y geometrías complejas. En proyectos anteriores de PTSMAKE, hemos descubierto que los sectores con tolerancia cero al error son los principales impulsores de esta tecnología. Dos de los más exigentes son el aeroespacial y el del petróleo y el gas.

Aeroespacial: Superar los límites de la precisión

En la industria aeroespacial, el peso y la resistencia de cada componente tienen una importancia crítica. Sencillamente, no hay margen para el error cuando hay vidas en juego. El mecanizado CNC de grandes piezas es esencial para fabricar componentes que definen la seguridad y el rendimiento de un avión.

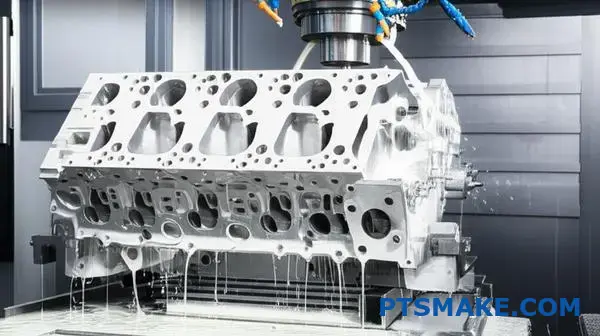

Componentes y materiales críticos

Piense en elementos estructurales clave como los largueros de las alas, los bastidores del fuselaje y los componentes del tren de aterrizaje. A menudo se mecanizan a partir de bloques únicos y macizos de materiales de alta resistencia, como el titanio o las aleaciones de aluminio. Este enfoque monolítico crea piezas más resistentes y ligeras que los conjuntos formados por múltiples piezas más pequeñas. El objetivo es eliminar posibles puntos de fallo, como juntas o soldaduras. Alcanzar las estrechas tolerancias requeridas en una pieza que puede medir varios metros es un importante reto de ingeniería. La máquina herramienta precisión volumétrica1 es fundamental para garantizar que cada elemento esté exactamente donde tiene que estar.

Petróleo y gas: Durabilidad bajo presiones extremas

El sector del petróleo y el gas opera en algunos de los entornos más duros del mundo, desde perforaciones en aguas profundas hasta plataformas en desiertos remotos. Los componentes utilizados deben soportar presiones inmensas, temperaturas extremas y materiales corrosivos. Los fallos no son una opción, ya que pueden provocar catástrofes medioambientales y enormes pérdidas económicas.

Componentes resistentes a la intemperie

Aquí, el mecanizado CNC de piezas grandes se utiliza para crear componentes robustos como preventores de reventones (BOP), cuerpos de válvulas a gran escala y carcasas de equipos submarinos. Estas piezas suelen fabricarse con materiales resistentes, como acero inoxidable o aleaciones a base de níquel, como Inconel. La precisión del mecanizado garantiza juntas y ajustes perfectos, esenciales para contener con seguridad fluidos y gases a alta presión.

| Industria | Componente clave | Material primario | Desafío principal |

|---|---|---|---|

| Aeroespacial | Ala Spar | Titanio / aleación de aluminio | Elevada relación resistencia/peso |

| Petróleo y gas | Preventor de reventones | Acero inoxidable / Inconel | Resistencia a la corrosión y a la presión |

| Aeroespacial | Tren de aterrizaje | Acero de alta resistencia | Resistencia a la fatiga y al impacto |

| Petróleo y gas | Carcasa submarina | Aleación a base de níquel | Estanqueidad y durabilidad medioambiental |

Más allá de la industria aeroespacial y energética, la necesidad de grandes piezas mecanizadas con precisión es un denominador común en otras industrias fundamentales. Los principios de resistencia, fiabilidad y precisión son igual de críticos en defensa, transporte y energías renovables, donde la maquinaria a gran escala constituye la columna vertebral de nuestra infraestructura y seguridad.

Defensa y Transporte: La columna vertebral de la movilidad y la seguridad

Tanto en el sector de la defensa como en el del transporte pesado, los equipos deben construirse para ofrecer una durabilidad extrema y una larga vida útil. Los componentes suelen ser grandes, pesados y estar sometidos a tensiones y vibraciones constantes.

Construir para ser fuertes y fiables

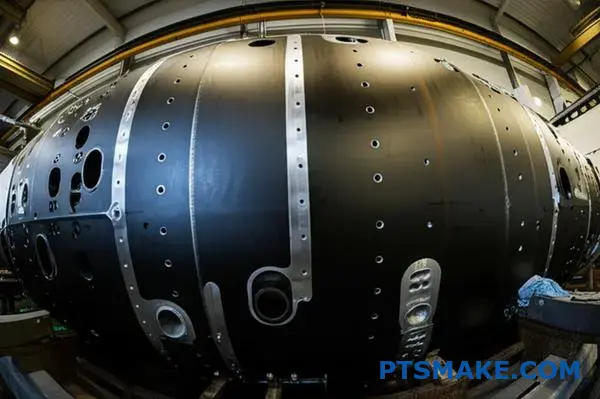

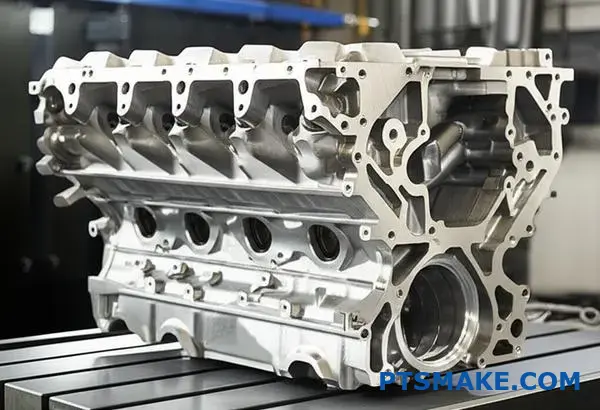

En las aplicaciones de defensa, el mecanizado CNC de grandes piezas se utiliza para fabricar cascos monolíticos para vehículos blindados o componentes estructurales complejos para submarinos. La precisión garantiza un ajuste perfecto, fundamental para la integridad estructural y la protección. Del mismo modo, en el sector del transporte, los enormes bloques de motor de locomotoras, barcos y camiones de gran tonelaje se mecanizan siguiendo normas muy estrictas. Esto garantiza la eficacia y la fiabilidad a lo largo de millones de kilómetros. Una pequeña imprecisión en un gran bloque motor puede provocar un fallo prematuro y costosos tiempos de inactividad.

Energías renovables: Mecanizando un futuro sostenible

El cambio a las fuentes de energía renovables ha generado un aumento de la demanda de componentes muy grandes y de alta precisión. La fabricación de piezas para turbinas eólicas y presas hidroeléctricas presenta retos únicos debido a su inmensa escala y a la necesidad de un funcionamiento fiable durante décadas.

Componentes para un planeta más verde

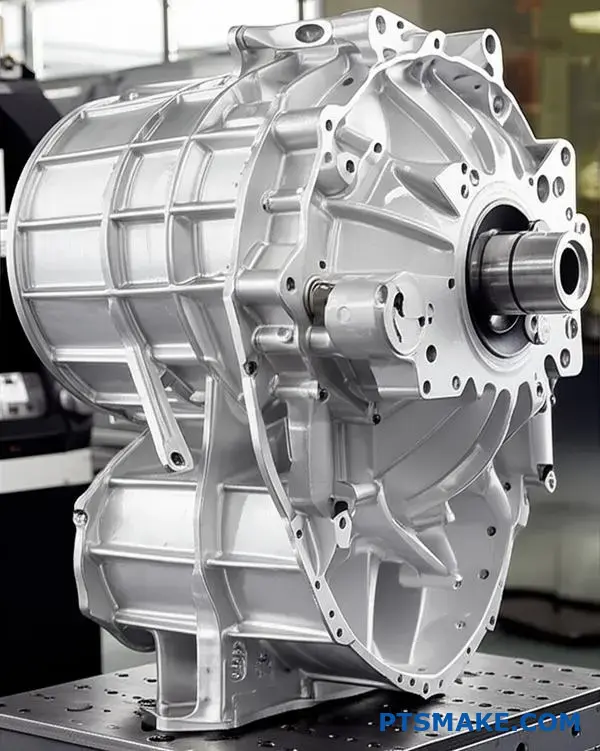

En PTSMAKE hemos trabajado cada vez más en proyectos de este sector. Los aerogeneradores requieren componentes masivos como cubos, ejes principales y carcasas de cajas de engranajes. El buje, que conecta las palas a la turbina, puede tener varios metros de diámetro y debe mecanizarse con increíble precisión para garantizar el equilibrio y la eficacia aerodinámica. Cualquier desequilibrio puede provocar un fallo catastrófico. Del mismo modo, los canales y compuertas de las presas hidroeléctricas son piezas enormes y complejas que deben tener una forma perfecta para maximizar la generación de energía y soportar la fuerza constante del agua.

| Industria | Componente de ejemplo | Requisito clave | Impacto del fracaso |

|---|---|---|---|

| Defensa | Casco de vehículo blindado | Resistencia balística | Seguridad de la tripulación comprometida |

| Transporte | Bloque motor locomotora | Alta resistencia | Interrupción de la cadena de suministro |

| Energías renovables | Aerogenerador Hub | Equilibrio rotacional | Fallo estructural catastrófico |

| Energías renovables | Turbina hidroeléctrica | Eficiencia hidrodinámica | Reducción de la producción de energía |

Desde aviones que vuelan a 30.000 pies de altura hasta turbinas que aprovechan la energía eólica, el mecanizado CNC de grandes piezas es el motor oculto de la industria moderna. Permite crear componentes masivos y monolíticos en los que la precisión no es negociable. Esta tecnología es fundamental para garantizar la seguridad en el sector aeroespacial, la durabilidad en el sector del petróleo y el gas, y la fiabilidad en defensa y energías renovables. El reto principal en todos estos campos sigue siendo el mismo: conseguir tolerancias estrechas y geometrías complejas a una escala enorme.

Desafíos de los materiales en el mecanizado CNC de grandes piezas.

¿Se ha enfrentado alguna vez a un proyecto en el que el tamaño de la materia prima cambia por completo las reglas del mecanizado? La manipulación de una pieza de gran tamaño plantea retos únicos que los procesos estándar simplemente no pueden abordar, con el consiguiente riesgo de retrasos y costosos errores.

Los principales retos a los que se enfrentan los materiales en el mecanizado CNC de piezas grandes se derivan del tamaño, el peso y las tensiones internas de la pieza. Estos factores exigen estrategias únicas de manipulación, sujeción y selección de herramientas, especialmente con aleaciones resistentes como el titanio o el acero inoxidable, para evitar deformaciones y garantizar la precisión.

El dilema del peso y el tamaño

El reto más inmediato en el mecanizado CNC de piezas grandes es la gestión de la propia pieza. No estamos hablando de piezas que se puedan levantar a mano. A menudo se necesitan puentes grúa y aparejos especializados sólo para colocarlas en la bancada de la máquina. La gran masa puede hacer que el material se hunda por su propio peso, un fenómeno conocido como deflexión. Si no se sujeta correctamente, esta desviación puede provocar imprecisiones que infrinjan las estrictas tolerancias. La sujeción es otro obstáculo. Aplicar la fuerza suficiente para sujetar un bloque de varias toneladas sin distorsionar su forma es un delicado acto de equilibrio. En PTSMAKE, a menudo diseñamos fijaciones personalizadas para cada proyecto a gran escala con el fin de proporcionar un soporte sólido en los puntos críticos, garantizando que la pieza permanezca estable durante todo el ciclo de mecanizado. Esta configuración inicial es posiblemente una de las fases más críticas para el éxito.

Tensiones internas y estabilidad de los materiales

Los grandes bloques de metal, ya sean forjados, fundidos o laminados, no son perfectamente uniformes. Albergan tensión residual2 de su proceso de fabricación. A medida que mecanizamos el material, liberamos esta energía almacenada, y la pieza puede alabearse, torcerse o doblarse de forma impredecible. Esto supone un gran problema cuando ya se han invertido horas de mecanizado. Para evitarlo, suele ser necesario un proceso de mecanizado en varias fases. Puede implicar un mecanizado en bruto, seguido de un ciclo de tratamiento térmico para aliviar tensiones y, por último, pasadas de acabado. Esto añade tiempo y costes, pero es esencial para lograr la estabilidad dimensional. Ignorar estas fuerzas internas es un error común que puede convertir una pieza de gran valor en costosa chatarra.

Propiedades clave de los materiales y su impacto

La elección del material dicta toda la estrategia de mecanizado. Cada aleación se comporta de forma diferente bajo la fresa, especialmente a gran escala, donde el calor tiene más tiempo y espacio para acumularse. Comprender estas propiedades es fundamental. Basándonos en nuestra experiencia en proyectos, he aquí un rápido desglose de los materiales más comunes utilizados en la fabricación de piezas grandes y sus retos asociados.

| Material | Propiedad clave | Desafío de mecanizado |

|---|---|---|

| Titanio (Ti-6Al-4V) | Alta resistencia al peso, mal conductor del calor | Acumulación intensa de calor en la herramienta, desgaste rápido |

| Acero inoxidable (316L/17-4) | Alta resistencia a la corrosión, endurecimiento por trabajo | El material se endurece al cortarlo |

| Inconel 718 | Excelente resistencia a altas temperaturas | Desgaste extremo de la herramienta, requiere velocidades muy lentas |

| Aluminio (7075/6061) | Ligero, buena maquinabilidad | Propenso a la distorsión, problemas de expansión térmica |

Domar aleaciones resistentes en grandes formatos

El mecanizado de materiales difíciles como el titanio y las superaleaciones es un reto a cualquier escala, pero en el caso de piezas grandes, los problemas se magnifican. Los cortes largos y continuos generan un calor inmenso y, como estos materiales son malos conductores térmicos, ese calor se concentra en la herramienta de corte, provocando su rápido deterioro. La estrategia en este caso gira en torno a una gestión eficaz del calor.

La gestión del calor lo es todo

Para una gran forja de titanio, por ejemplo, no podemos confiar en el refrigerante estándar. Utilizamos sistemas de refrigeración de alta presión que lanzan chorros de fluido directamente a la zona de corte, extinguiendo el calor antes de que pueda dañar la herramienta o la pieza. La selección de la herramienta también es fundamental. Utilizamos plaquitas con recubrimientos específicos, como el nitruro de aluminio y titanio (AlTiN), que forma una barrera térmica protectora. También controlamos cuidadosamente los parámetros de corte: reducir la velocidad del husillo manteniendo un avance constante ayuda a reducir la generación de calor y permite un mecanizado estable y predecible. Es un proceso más lento, pero es la única forma de garantizar tanto la longevidad de la herramienta como la calidad de la pieza.

Estrategias para endurecer los materiales

Los aceros inoxidables y las aleaciones como el Inconel tienen una propiedad complicada: se endurecen a medida que se mecanizan. Es lo que se conoce como endurecimiento por deformación. Si una herramienta de corte roza la superficie en lugar de cortar limpiamente el material, endurece el punto que acaba de tocar, dificultando aún más la siguiente pasada. Esto puede provocar vibraciones, un mal acabado superficial y la rotura de la herramienta.

La regla de "no habitar

La regla de oro para estos materiales es mantener la herramienta en constante movimiento. Programamos nuestras trayectorias para evitar quedarnos en un punto. Utilizamos velocidades de avance agresivas para permanecer debajo de la capa previamente endurecida y cortar el material más blando que hay debajo. Técnicas como el fresado trocoidal, en el que la herramienta realiza una serie de cortes circulares en lugar de una línea recta, son increíblemente eficaces. Este enfoque limita el ángulo de ataque de la herramienta, lo que ayuda a gestionar las fuerzas de corte y proporciona un periodo de "enfriamiento" a medida que la herramienta completa cada bucle, alargando significativamente su vida útil. En nuestro trabajo en PTSMAKE, la adopción de estas avanzadas trayectorias ha demostrado reducir el consumo de herramientas en un margen notable en grandes componentes de acero inoxidable.

La selección de materiales para piezas grandes va mucho más allá de sus propiedades de uso final; afecta directamente a todo el proceso de fabricación. Los retos inherentes al peso, la tensión interna y la conductividad térmica exigen soluciones especializadas. Para aleaciones resistentes como el titanio o el Inconel, no son negociables estrategias eficaces centradas en la gestión del calor y la prevención del endurecimiento por deformación. Mediante el uso de refrigerante a alta presión, revestimientos específicos para herramientas y trayectorias avanzadas, podemos superar estos obstáculos materiales para producir componentes grandes y precisos que cumplan las especificaciones más exigentes.

Exigencias de precisión y tolerancia para grandes componentes.

¿Ha pensado alguna vez cómo una desviación menor que un cabello humano en un componente masivo puede causar un fallo catastrófico del sistema? La presión para hacerlo bien es inmensa.

Conseguir tolerancias ajustadas en componentes de gran tamaño es esencial para la funcionalidad, la seguridad y la integración. En el mecanizado CNC de grandes piezas, la precisión garantiza que las piezas encajen a la perfección, soporten el estrés operativo y funcionen de forma fiable, especialmente en sectores críticos en los que cualquier fallo puede tener graves consecuencias.

Cuando hablamos de componentes a gran escala, la precisión no es sólo una métrica de calidad; es un requisito fundamental para el rendimiento y la seguridad. Una pequeña inexactitud puede tener un efecto dominó, causando desalineación, desgaste prematuro o el fallo completo de todo un conjunto. Esto es especialmente cierto en sectores en los que hay mucho en juego.

La innegociable necesidad de precisión

En el sector de defensa, un componente para el casco de un submarino o un armazón aeroespacial debe cumplir unas especificaciones exactas. Una desviación de incluso unas pocas micras podría comprometer la integridad estructural bajo presiones extremas o fuerzas G. Del mismo modo, en la industria del petróleo y el gas, los componentes de los equipos de perforación o las tuberías funcionan bajo una presión inmensa y en entornos difíciles. Una brida que no selle perfectamente debido a un error de tolerancia puede provocar fugas desastrosas. En PTSMAKE somos conscientes de que, para estas aplicaciones, "lo suficientemente cerca" nunca es una opción. La funcionalidad y seguridad del producto final dependen totalmente de la precisión que consigamos durante el proceso de mecanizado.

Métodos básicos para garantizar la precisión

Lograr una precisión tan alta en piezas de gran tamaño es un reto complejo que requiere una combinación de tecnología, estrategia y experiencia. No es tan sencillo como ampliar el proceso para una pieza más pequeña.

Procesamiento incremental

En lugar de intentar mecanizar una pieza entera de una sola vez, a menudo utilizamos un enfoque incremental. Esto implica mecanizar una sección de la pieza, detenerse para medir y verificar su precisión y pasar a la siguiente sección. Este método ayuda a controlar la acumulación de calor y las tensiones internas del material, que pueden distorsionar la pieza y arruinar las tolerancias. Es un proceso metódico que garantiza un resultado estable y predecible para cualquier pieza. mecanizado cnc de piezas grandes proyecto.

Sistemas avanzados de medición

Verificar las dimensiones de una pieza grande requiere equipos especializados. Los calibres y micrómetros tradicionales suelen ser insuficientes. Confiamos en avanzados metrología3 herramientas para garantizar que nuestro trabajo cumple las especificaciones más estrictas.

| Sistema de medición | El mejor caso para piezas grandes | Ventajas clave |

|---|---|---|

| Máquina de medición por coordenadas (MMC) | Verificación de geometrías internas complejas e inspección final de piezas. | Precisión y repetibilidad extremadamente altas. |

| Rastreadores láser | Medición durante el proceso en la propia máquina herramienta. | Portabilidad y capacidad para medir volúmenes muy grandes. |

| Escáneres de luz estructurada | Captura de la geometría completa de la superficie para su comparación con CAD. | Rapidez y exhaustividad en la captura de datos. |

Estos sistemas proporcionan los datos que necesitamos para realizar ajustes en tiempo real y confirmar que el componente final es impecable.

Más allá de los métodos básicos, dominar la precisión en el mecanizado de gran formato implica superar importantes retos físicos y medioambientales. Una pieza de varios metros de longitud se comporta de forma muy diferente en la bancada de una máquina que un componente pequeño. La interacción entre la máquina, el material y el entorno es mucho más pronunciada.

Afrontar la realidad física de la escala

Dos de los mayores obstáculos a los que nos enfrentamos constantemente son la dilatación térmica y la estabilidad de los materiales. Estos factores pueden sabotear silenciosamente la precisión de una pieza si no se controlan adecuadamente.

Gestión de la dinámica térmica

El calor generado por el proceso de corte hace que la pieza e incluso la propia máquina se dilaten. En una pieza grande, esta expansión puede ser sustancial, empujando fácilmente una característica fuera de tolerancia. En nuestros proyectos anteriores, hemos comprobado que lo mejor es un enfoque multifacético. Esto incluye el uso de refrigerante a alta presión para disipar el calor en la fuente de corte, el mecanizado en un entorno de clima controlado y la programación de periodos de "enfriamiento" en el ciclo de mecanizado para permitir que la pieza se normalice.

Garantizar la estabilidad del material y la fijación

El mero peso de un componente de gran tamaño puede hacer que se hunda o deforme por su propia gravedad, un fenómeno conocido como deflexión. Un soporte adecuado es fundamental. El diseño de una solución de fijación personalizada suele ser el primer paso en un proyecto a gran escala. La fijación debe sujetar la pieza de forma segura sin introducir nuevas tensiones.

| Desafío | Estrategia de mitigación en PTSMAKE | Resultados esperados |

|---|---|---|

| Desviación de la pieza | Fijaciones de soporte personalizadas, simulación FEA antes del mecanizado. | Mantiene la estabilidad geométrica durante todo el proceso. |

| Desgaste de herramientas y vibraciones | Utilización de herramientas de corte especializadas, optimización de las velocidades/avances de corte. | Acabado superficial uniforme y precisión dimensional. |

| Tensión interna del material | Tratamientos térmicos de alivio de tensiones antes del mecanizado final. | Evita que la pieza se deforme después de soltarla. |

El elemento humano indispensable

Aunque la tecnología avanzada es crucial, es la habilidad del maquinista la que lo une todo. Un maquinista experimentado sabe escuchar a la máquina, leer los signos sutiles de desgaste de la herramienta y realizar microajustes sobre la marcha. Puede anticipar cómo se comportará un material concreto y adaptar la estrategia de mecanizado en consecuencia. En mecanizado cnc de piezas grandesEsta experiencia práctica es insustituible. Es la combinación de tecnología avanzada y la profunda experiencia de nuestro equipo lo que nos permite cumplir con confianza los requisitos de tolerancia más exigentes.

En resumen, conseguir tolerancias ajustadas en componentes de gran tamaño es un requisito fundamental para garantizar la seguridad y la funcionalidad en industrias críticas. El éxito depende de un enfoque estratégico que incluya el procesamiento incremental y el uso de sistemas de medición avanzados. Además, superar retos físicos como la dilatación térmica y la deformación del material requiere una planificación cuidadosa y estrategias sólidas. En última instancia, la experiencia de los maquinistas cualificados es lo que une la tecnología y la técnica para ofrecer la precisión necesaria en cada uno de los proyectos a gran escala.

¿Gestión térmica y estrategias de refrigeración?

¿Alguna vez se le ha deformado una pieza de trabajo por el calor, convirtiendo un proyecto de precisión en una costosa chatarra? Es una realidad frustrante cuando la gestión térmica se pasa por alto en gran parte del mecanizado CNC.

Una gestión térmica eficaz implica controlar la generación y disipación de calor durante el mecanizado CNC de piezas grandes. Las estrategias incluyen refrigerantes avanzados, trayectorias de herramienta estratégicas y ciclos de mecanizado controlados para evitar la distorsión térmica y mantener la precisión dimensional, garantizando que la pieza final cumpla las estrictas especificaciones.

El enemigo invisible: el calor en el mecanizado a gran escala

Cuando se trata del mecanizado CNC de piezas grandes, el calor no es sólo un subproducto, sino un obstáculo principal. La mera escala del trabajo amplifica el problema. Los tiempos de mecanizado más largos, las áreas de contacto de la herramienta más grandes y los cortes más profundos contribuyen a bombear una cantidad masiva de energía térmica a la pieza. A diferencia de las piezas más pequeñas, que pueden disipar el calor con relativa rapidez, un gran bloque de metal actúa como un disipador de calor, atrapando la energía térmica en lo más profundo de su núcleo. Este calor atrapado es donde empieza el verdadero problema. No se distribuye uniformemente, creando gradientes de temperatura que pueden poner en peligro todo el proyecto.

El propio material desempeña un papel muy importante. En los proyectos de PTSMAKE, a menudo trabajamos con materiales como el aluminio, que conduce bien el calor pero también se dilata considerablemente, o el titanio, que es un mal conductor térmico y concentra un calor intenso justo en el filo de corte. Esta concentración puede provocar el desgaste de la herramienta, el endurecimiento por deformación y un mal acabado superficial. Sin embargo, la amenaza más importante es la distorsión térmica. Como las distintas secciones de la pieza se calientan y enfrían a ritmos diferentes, el material se expande y contrae de forma desigual. Este movimiento, aunque sea microscópico, puede hacer que una pieza perfectamente mecanizada se deforme, se arquee o se tuerza, desviando las dimensiones críticas de la tolerancia. Una pieza que era perfectamente precisa en la máquina puede quedar inservible una vez que se enfría a temperatura ambiente. Por eso, conocer las propiedades de un material coeficiente de dilatación térmica4 no es negociable antes de hacer el primer corte.

Entender el impacto del calor incontrolado

Las consecuencias de una mala gestión térmica van más allá del simple alabeo. Los gradientes de temperatura desiguales crean tensiones internas en el material. Estas tensiones pueden permanecer bloqueadas en la pieza mucho tiempo después de que se haya completado el mecanizado, lo que puede provocar un fallo prematuro o microfisuras bajo cargas operativas. Para los componentes críticos de las industrias aeroespacial o automovilística, se trata de un riesgo inaceptable. No basta con mecanizar una pieza con las dimensiones correctas; tenemos que asegurarnos de que su integridad estructural es sólida. A continuación se muestra una tabla simplificada que muestra cómo reaccionan los distintos materiales al calor durante el mecanizado, y que sirve de guía para nuestra estrategia.

| Material | Conductividad térmica (W/m-K) | Expansión térmica (μm/m-°C) | Riesgo térmico del mecanizado |

|---|---|---|---|

| Aluminio (6061) | ~167 | ~23.6 | Alta |

| Acero inoxidable (304) | ~16.2 | ~17.2 | Muy alta |

| Titanio (Ti-6Al-4V) | ~6.7 | ~8.6 | Extremo |

| Invar | ~10 | ~1.2 | Bajo |

Esta tabla ayuda a ilustrar por qué no funciona un enfoque único de la refrigeración. Cada material requiere un plan de gestión térmica a medida para contrarrestar sus propiedades inherentes y garantizar un resultado satisfactorio.

Refrigeración proactiva: Más que rociar refrigerante

La gestión térmica eficaz es un proceso activo, no pasivo. Los sistemas de refrigeración por inundación estándar que se ven en muchas máquinas más pequeñas suelen ser inadecuados para el mecanizado CNC de piezas grandes. El gran volumen de la pieza y la profundidad de los cortes pueden impedir que el refrigerante llegue a la zona más crítica: la interfaz entre la herramienta de corte y el material. Para solucionarlo, recurrimos a sistemas más avanzados. El refrigerante de alta presión a través del husillo es una de nuestras herramientas más eficaces. Este método envía un chorro concentrado de refrigerante a alta velocidad directamente a través de la herramienta hasta el filo de corte, eliminando las virutas y disipando el calor en su origen. Esto evita que las virutas se vuelvan a cortar, lo que genera aún más calor, y mantiene la zona de corte a una temperatura estable.

El tipo de refrigerante es tan importante como el método de suministro. En PTSMAKE, trabajamos en estrecha colaboración con nuestros clientes para seleccionar el fluido adecuado, ya sea sintético, semisintético o a base de aceite, que se adapte al material y a la operación. Un buen refrigerante no sólo enfría, sino que lubrica la herramienta, reduce la fricción y ayuda a obtener un mejor acabado superficial. Es una parte integral del proceso de mecanizado, no una ocurrencia tardía.

Estrategias de mecanizado inteligentes para combatir el calor

Más allá del hardware, nuestras estrategias de programación y mecanizado son nuestra primera línea de defensa contra la distorsión térmica. No podemos limitarnos a pulsar "start" y marcharnos.

Mecanizado incremental

Para piezas especialmente delicadas, utilizamos un enfoque de mecanizado incremental o "por etapas". En lugar de mecanizar una zona hasta el final, mecanizamos una sección y luego pasamos a otra zona de la pieza para que la primera sección se enfríe y estabilice. Al rotar las zonas de mecanizado, evitamos que se acumule una gran concentración de calor en una sola zona. Este método requiere una programación más compleja, pero es inestimable para mantener la estabilidad dimensional de componentes grandes, de paredes finas o complejos.

Periodos de refrigeración programados

En algunos de nuestros proyectos anteriores con clientes, hemos tenido éxito programando pausas planificadas directamente en el código G. Después de una operación de corte larga o agresiva, la máquina hará una pausa durante un tiempo predeterminado. Después de una operación de corte larga o agresiva, la máquina hará una pausa durante un tiempo predeterminado. Esto permite que toda la pieza se normalice en temperatura, reduciendo las tensiones internas causadas por los gradientes bruscos de temperatura. Esta técnica sencilla pero eficaz ha salvado innumerables piezas del cubo de la chatarra, especialmente aquellas con requisitos de tolerancia extremadamente estrictos.

| Estrategia de refrigeración | Mecanismo principal | El más adecuado para | Beneficio clave |

|---|---|---|---|

| Refrigerante de inundación | Convección/Evaporación | Mecanizado general | Rentable, buena eliminación de virutas |

| Refrigerante de alta presión | Convección forzada | Bolsillos profundos, perforación | Excelente evacuación de virutas, refrigeración dirigida |

| Pausas temporizadas | Conducción/Radiación | Piezas grandes, tolerancias estrechas | Evita la acumulación de calor |

| Mecanizado incremental | Control de localización de calor | Piezas de paredes finas o complejas | Minimiza la distorsión general de la pieza |

Pasar por alto el calor en el mecanizado CNC de piezas grandes provoca costosas distorsiones térmicas e imprecisiones dimensionales. El reto surge del corte prolongado y las piezas de gran tamaño. Mediante el uso de estrategias de refrigeración inteligentes, como refrigerantes de alta presión, pausas programadas y mecanizado incremental, controlamos el calor de forma eficaz. Esta gestión térmica proactiva es crucial para mantener la integridad de las piezas y cumplir las estrictas especificaciones exigidas por nuestros clientes en PTSMAKE.

Mecanizado multieje y técnicas de fabricación avanzadas?

¿Alguna vez se ha sentido limitado por los límites de las máquinas estándar de 3 ejes al diseñar componentes grandes y complejos? A menudo, esto obliga a realizar costosos rediseños y compromisos, lo que retrasa el proyecto e infla el presupuesto.

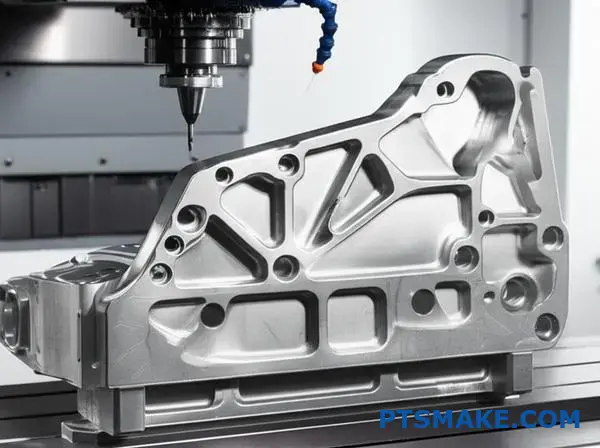

El mecanizado multieje y técnicas avanzadas como el mandrinado de contornos permiten crear piezas complejas y de gran tamaño moviendo la herramienta o la pieza en cuatro o más ejes simultáneamente. Este enfoque reduce el reposicionamiento manual, mejora la precisión y permite mecanizar geometrías que las máquinas estándar sencillamente no pueden producir.

La libertad del mecanizado multieje

Cuando hablamos de mecanizado CNC de piezas grandesPero ir más allá de los ejes X, Y y Z estándar abre un mundo de posibilidades. Aquí es donde entra en juego el mecanizado multieje. No se trata solo de añadir más movimiento, sino de cambiar radicalmente nuestra forma de abordar las piezas complejas.

De 3 a 5 ejes: una evolución de la capacidad

Las máquinas estándar de 3 ejes mueven una herramienta de corte a lo largo de tres ejes lineales. Son un caballo de batalla para las piezas más sencillas, pero tienen dificultades con los rebajes y las superficies curvas complejas. Para mecanizar diferentes caras, hay que desmontar, girar y volver a montar la pieza manualmente. Cada configuración introduce un riesgo de error, que puede ser desastroso para componentes grandes y de gran valor.

El mecanizado en 4 ejes añade un eje de rotación (el eje A), lo que permite girar la pieza durante el proceso. Es ideal para piezas cilíndricas o para mecanizar elementos alrededor de un eje central.

El mecanizado en 5 ejes es el colmo de la complejidad. Añade un segundo eje de rotación (el eje B o C), que permite a la herramienta acercarse a la pieza desde prácticamente cualquier ángulo. Existen dos tipos principales:

- Mecanizado 3+2 (5 ejes indexados): La máquina orienta la pieza a un ángulo específico y, a continuación, realiza el fresado en 3 ejes. Es ideal para reducir las configuraciones en piezas con características en varias caras.

- Mecanizado continuo en 5 ejes: Los cinco ejes se mueven simultáneamente, lo que permite crear contornos suaves y complejos y formas orgánicas. La máquina cinemática5 debe estar perfectamente calibrada para ello.

Según nuestra experiencia en PTSMAKE, pasar un componente aeroespacial grande de un proceso de 3 ejes a uno de 5 ejes puede reducir el tiempo total de mecanizado hasta en 40% simplemente eliminando los cambios de configuración.

Comparación de ejes de mecanizado

| Configuración de ejes | Ventajas clave | Aplicaciones comunes | Nivel de complejidad |

|---|---|---|---|

| 3 ejes | Sencillez, rentabilidad | Piezas planas, agujeros sencillos, perfiles básicos | Bajo |

| 4 ejes | Mecanizado de elementos cilíndricos | Levas, ejes, hélices | Medio |

| 5 ejes | Geometrías complejas, menos montajes | Impulsores, álabes de turbina, implantes médicos | Alta |

Esta capacidad multieje es lo que nos permite abordar diseños monolíticos para bastidores aeroespaciales o moldes intrincados para la industria del automóvil sin comprometer la integridad estructural de la pieza.

Técnicas especializadas para retos únicos

Además de añadir ejes, la producción de piezas grandes y pesadas suele requerir técnicas de fabricación muy especializadas que aborden retos geométricos específicos. Dos de las más críticas son el mandrinado de contornos y el taladrado de agujeros profundos. No se trata simplemente de versiones a escala de operaciones estándar, sino de procesos distintos que exigen herramientas y conocimientos especializados.

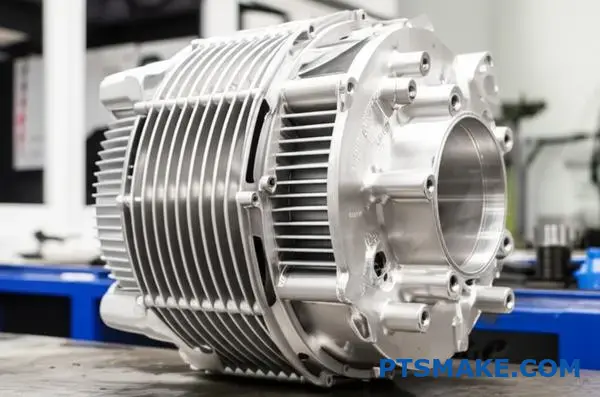

Dominio de las geometrías internas con mandrinado de contornos

Imagine la necesidad de mecanizar un diámetro interior grande no estándar o un orificio cónico complejo en el interior de un cuerpo de válvula macizo. Las barras de mandrinar estándar no pueden hacerlo. El mandrinado de contornos utiliza una herramienta especializada, a menudo accionada, que puede seguir una trayectoria programada para crear perfiles internos complejos. Esto es crucial para:

- Cuerpos de válvulas: Creación de superficies de asiento y trayectorias de flujo precisas.

- Bloques de motor: Mecanizado de orificios de cilindros con formas exclusivas para mejorar el rendimiento.

- Colectores hidráulicos: Garantizar que los complejos canales internos funcionen a la perfección.

Esta técnica elimina la necesidad de múltiples herramientas y operaciones, garantizando una superficie interna lisa y continua de gran precisión. Es un ejemplo perfecto de cómo la fabricación avanzada resuelve problemas imposibles con los métodos convencionales.

Nuevas profundidades gracias a la perforación de pozos profundos

Taladrar un agujero con una relación profundidad/diámetro superior a 10:1 se considera taladrado profundo. Para piezas grandes, como componentes del tren de aterrizaje o cilindros hidráulicos largos, esta relación puede ser mucho mayor. Los principales retos son la evacuación de la viruta y el suministro de refrigerante al filo de corte. Un fallo en cualquiera de ellos puede provocar la rotura de la herramienta o el desguace de la pieza, un error muy caro en mecanizado CNC de piezas grandes.

Se utilizan métodos especializados:

- Perforación de cañones: Utiliza una broca de un solo filo con canales de refrigerante internos que expulsan las virutas a través de una ranura en forma de V.

- BTA Drilling (Asociación de Perforación y Trepanación): El refrigerante se bombea alrededor del exterior de la herramienta y las virutas se evacuan por el centro de la misma. Es más rápido y eficaz para diámetros mayores.

En PTSMAKE, hemos comprobado que seleccionar el método de perforación profunda adecuado puede marcar la diferencia entre el éxito y el fracaso de un proyecto, especialmente cuando se trabaja con materiales resistentes habituales en los sectores energético y aeroespacial.

| Técnica | Relación profundidad/diámetro | Característica principal | Lo mejor para |

|---|---|---|---|

| Perforación estándar | < 10:1 | De uso general, sencillo | Orificios estándar en la mayoría de las piezas |

| Perforación de cañones | Hasta 400:1 | Refrigerante interno de alta presión | Agujeros profundos de diámetro pequeño a medio |

| Mandrinado de contornos | N/A | Crea perfiles internos complejos | Orificios y asientos de válvulas no estándar |

Estas técnicas avanzadas no se limitan a fabricar piezas, sino que permiten mejorar e integrar diseños que antes se consideraban imposibles de fabricar.

El mecanizado multieje y las técnicas avanzadas son esenciales para superar las limitaciones de las máquinas CNC estándar. Al ir más allá de las limitaciones de los 3 ejes, podemos producir piezas grandes con geometrías complejas en menos configuraciones, lo que aumenta la precisión y la eficacia. Métodos especializados como el mandrinado de contornos y el taladrado de agujeros profundos amplían aún más estas capacidades, permitiendo la creación de características internas intrincadas y relaciones extremas entre profundidad y diámetro. Estas tecnologías son fundamentales para ampliar los límites de la fabricación moderna en sectores como el aeroespacial y el energético.

¿Garantía de calidad e inspección de grandes piezas CNC?

¿Alguna vez ha fallado la inspección de una pieza enorme y cara debido a un pequeño error descubierto demasiado tarde? Cuanto mayor es el componente, mayores son los riesgos financieros y temporales derivados de un solo error.

El aseguramiento eficaz de la calidad de las piezas CNC de gran tamaño es un proceso que consta de varias etapas. Combina la inspección durante el proceso de fabricación, la verificación dimensional final con herramientas avanzadas como las MMC y los ensayos no destructivos. Este enfoque integral garantiza que todas las características cumplen las especificaciones, asegurando la integridad y el rendimiento de la pieza.

La calidad en el mecanizado CNC de grandes piezas no es un paso final; es un proceso continuo entretejido en cada etapa de la producción. Un solo defecto en un componente de varias toneladas puede provocar un fallo catastrófico, por lo que no es negociable disponer de un marco sólido de control de calidad. Se trata de generar confianza y seguridad desde la materia prima hasta el producto acabado. En PTSMAKE, estructuramos nuestra garantía de calidad en torno a tres pilares fundamentales para mitigar los riesgos y garantizar una conformidad absoluta.

Los tres pilares de la garantía de calidad de las grandes empresas

El éxito de una estrategia de calidad depende de que los posibles problemas se detecten lo antes posible. Esperar hasta el final para inspeccionar una pieza que ha costado cientos de horas mecanizar es una receta para el desastre. Por eso desglosamos el proceso.

Inspección en proceso: Detección precoz de errores

La inspección durante el proceso es nuestra primera línea de defensa. Realizamos comprobaciones en puntos críticos durante el ciclo de mecanizado, no sólo al final. En el caso de una pieza grande, esto significa verificar las características clave antes de reposicionar la pieza o trasladarla a otra máquina. Por ejemplo, después de una operación de fresado importante, podemos utilizar brazos CMM portátiles para comprobar los diámetros críticos de los orificios y las alineaciones de los planos. Este enfoque proactivo evita que las pequeñas desviaciones se conviertan en errores graves e imposibles de corregir. Confirma que la configuración es rígida, que el desgaste de la herramienta está dentro de los límites y que la máquina funciona según lo esperado. Corregir un error a mitad de proceso es exponencialmente más barato que desechar una pieza de gran valor casi terminada.

Verificación dimensional final: El momento de la verdad

Una vez finalizadas todas las operaciones de mecanizado, la pieza se somete a la verificación dimensional final. Se trata de la comprobación exhaustiva con respecto al modelo CAD y los planos de ingeniería del cliente. En el caso de las piezas grandes, esto plantea retos logísticos únicos relacionados con la manipulación y la medición. La ciencia de la Metrología6 es fundamental. Utilizamos MMC de gran tamaño para medir meticulosamente cientos, a veces miles, de puntos del componente. El objetivo es crear un informe de inspección detallado que confirme que todas las dimensiones, tolerancias y características geométricas están dentro de los límites especificados. Este informe es la prueba definitiva de conformidad.

Ensayos no destructivos (END): Ver lo que hay debajo

La precisión dimensional es sólo una parte de la historia. La integridad interna del material es igual de importante, sobre todo en componentes sometidos a grandes esfuerzos o fatiga. Los métodos de ensayos no destructivos (END) nos permiten inspeccionar defectos subsuperficiales como grietas, huecos o inclusiones sin dañar la pieza.

| Tipo de inspección | Propósito | Cronometraje | Métodos comunes |

|---|---|---|---|

| En proceso | Evitar la propagación de errores | Durante los ciclos de mecanizado | Calibres, micrómetros, MMC portátiles |

| Final | Verificar el pleno cumplimiento | Una vez finalizado el mecanizado | MMC de gran tamaño, escáneres láser |

| END | Garantizar la integridad del material | Mecanizado posterior, antes del acabado | Ultrasonidos, líquidos penetrantes, partículas magnéticas |

Al integrar estos tres pilares, creamos un sistema de control de calidad que proporciona una imagen completa de la calidad de la pieza, tanto por dentro como por fuera.

La inspección eficaz de piezas de gran tamaño requiere algo más que un buen proceso: exige una tecnología sofisticada capaz de manejar una escala inmensa manteniendo al mismo tiempo una precisión a nivel de micras. El tamaño y el peso de estos componentes hacen que las técnicas de medición tradicionales resulten poco prácticas o imposibles. A lo largo de los años, hemos realizado grandes inversiones en equipos especializados para superar estos retos y ofrecer la calidad verificable que exigen nuestros clientes de los sectores aeroespacial, automovilístico y energético.

Tecnologías avanzadas de inspección a escala

La elección de la tecnología de inspección adecuada depende de la geometría de la pieza, los requisitos de tolerancia y el material. Para el mecanizado CNC de piezas grandes, hay dos tecnologías que destacan como estándares del sector: las máquinas de medición por coordenadas (MMC) y los escáneres láser.

Máquinas de medición por coordenadas (MMC)

Las MMC son el estándar de oro para la inspección dimensional debido a su increíble precisión. Una MMC utiliza una sonda para tocar puntos discretos de la superficie de una pieza, registrando sus coordenadas X, Y y Z. Para componentes grandes, esto requiere una MMC de tipo pórtico o puente con un volumen de medición lo suficientemente grande como para acomodar toda la pieza. Para componentes de gran tamaño, esto requiere una MMC de tipo pórtico o puente con un volumen de medición lo suficientemente grande como para acomodar toda la pieza de trabajo. El principal reto es la infraestructura: estas máquinas requieren entornos con climatización controlada y cimientos macizos y estables para mantener su precisión. En PTSMAKE, nuestras MMC de gran formato son los árbitros finales de la calidad, ya que proporcionan los datos de alta precisión necesarios para validar las tolerancias críticas. Aunque el proceso puede llevar mucho tiempo, la precisión resultante es inigualable para características como la concentricidad del orificio, la planitud y la posición real.

Escaneado láser y metrología 3D

Para piezas con superficies complejas y de forma libre, el escaneado láser ofrece una potente alternativa. Un escáner láser proyecta una línea de luz sobre la superficie y mide la geometría de la forma, capturando rápidamente millones de puntos de datos para crear una "nube de puntos". A continuación, esta nube de puntos se superpone digitalmente al modelo CAD original para crear un mapa de desviación codificado por colores. Este mapa visualiza instantáneamente cualquier área que esté fuera de tolerancia, lo que lo convierte en una herramienta excelente para calificar curvaturas complejas en moldes, álabes de turbinas o paneles de carrocería de automóviles. Los escáneres láser suelen ser más portátiles que las MMC y, en algunos casos, permiten la inspección directamente en la bancada de la máquina herramienta.

| Tecnología | Precisión | Velocidad | Lo mejor para |

|---|---|---|---|

| MMC | Muy alto (nivel micrométrico) | Más lento | Características geométricas de alta precisión (perforaciones, planos) |

| Escáner láser | Alta (buena para la mayoría de los usos) | Más rápido | Superficies complejas, ingeniería inversa, análisis de superficies completas |

El papel fundamental de la documentación y la trazabilidad

El proceso de inspección no termina cuando se toman las medidas. Los datos deben recopilarse en una documentación clara y exhaustiva que proporcione un historial completo de la pieza. Una pieza de calidad sin un informe de calidad es una entrega incompleta. Nuestro paquete de documentación suele incluir:

- Certificaciones de materiales: Trazabilidad hasta el proveedor de materias primas.

- Informe completo de inspección dimensional: Una lista detallada de todas las características medidas en relación con sus valores nominales y tolerancias.

- Informes END: Certificados de los ensayos no destructivos realizados.

- Certificado de Conformidad (CoC): Nuestra declaración formal de que la pieza cumple todos los requisitos del cliente.

Esta documentación proporciona a nuestros clientes total confianza y trazabilidad, algo esencial para las industrias reguladas y las aplicaciones críticas. Es nuestro compromiso tangible con la calidad que prometemos.

En última instancia, la garantía de calidad en el mecanizado CNC de grandes piezas consiste en mitigar los riesgos. Es fundamental un enfoque en varias fases, que combine comprobaciones durante el proceso con verificación final y END. El uso de tecnologías avanzadas, como las MMC de gran formato y los escáneres láser, permite superar los retos únicos que plantean el tamaño y la escala. Sin embargo, el proceso sólo se completa con una documentación exhaustiva, que proporciona la trazabilidad y la prueba de conformidad en las que confían nuestros socios. Esta estrategia integral garantiza que cada componente masivo que producimos sea fiable y preciso.

Logística y manipulación de componentes mecanizados sobredimensionados.

¿Ha visto alguna vez cómo un componente de gran tamaño perfectamente mecanizado se estropea en el último paso de la entrega? Esta última milla puede deshacer fácilmente semanas de trabajo meticuloso, convirtiendo un éxito de fabricación en un costoso fracaso.

La manipulación satisfactoria de componentes mecanizados de gran tamaño exige una estrategia logística integral. Esto incluye el uso de transporte especializado, accesorios personalizados y elevación coordinada con equipos como grúas. Una planificación meticulosa es esencial para garantizar que el componente llegue seguro, a tiempo y sin daños, preservando su precisión y valor.

El plan: Planificación previa al traslado y evaluación de riesgos

El mayor error en la logística del mecanizado CNC de grandes piezas es tratarla como algo secundario. En PTSMAKE, el plan logístico comienza en el momento en que presupuestamos un proyecto. El éxito de una entrega no depende de la suerte, sino de un plan detallado que prevea los problemas antes de que surjan. Esto implica algo más que reservar un camión. Llevamos a cabo un análisis exhaustivo del trayecto del componente desde nuestras instalaciones hasta su destino final. Esto incluye trazar la ruta para identificar posibles obstáculos, como puentes bajos, carreteras estrechas o zonas con restricciones de peso.

También evaluamos las capacidades de carga y descarga en ambos extremos. ¿Disponemos de capacidad de puente grúa? ¿Tiene el cliente un acceso adecuado para un camión de gran tonelaje y el equipo necesario para recibir la pieza? Responder a estas preguntas con antelación evita retrasos costosos y situaciones peligrosas. Elaborar un documento detallado de manipulación es una práctica habitual para nosotros. Este documento describe cada paso, desde la elevación inicial de la máquina hasta la colocación final, garantizando que todos los implicados entienden los requisitos específicos y los protocolos de seguridad para ese componente único.

Equipos especializados: Las herramientas adecuadas para el trabajo

Trasladar una pieza mecanizada de precisión de varias toneladas no es tarea para una carretilla elevadora estándar. Requiere un conjunto de equipos especializados cuidadosamente seleccionados en función del peso, las dimensiones y la geometría del componente.

Soluciones de elevación y traslado

Las herramientas principales son grúas de gran tonelaje y carretillas elevadoras de gran capacidad. Para el transporte dentro de las instalaciones, utilizamos puentes grúa capaces de elevar y colocar los componentes con extrema precisión. Para el transporte, esto puede implicar la coordinación con servicios de grúas móviles tanto en el lugar de envío como en el de recepción. Un factor crítico de seguridad que siempre aplicamos es garantizar que la capacidad del equipo de elevación sea significativamente superior al peso de la pieza, normalmente en al menos 25%, para proporcionar un sólido margen de seguridad.

Accesorios y cajas a medida

Los palés y cajas estándar son totalmente inadecuados para las piezas de gran tamaño y forma irregular. Cada componente de gran tamaño requiere una solución diseñada a medida. Construimos soportes de madera o acero soldado a medida directamente a partir del modelo CAD de la pieza. Estos soportes están diseñados para distribuir uniformemente el peso de la pieza, proteger las superficies sensibles y asegurarla contra movimientos y vibraciones durante el transporte. El uso adecuado de estiba7 también es crucial para amortiguar la pieza y absorber los impactos.

He aquí una lista de comprobación simplificada que utilizamos como punto de partida para nuestra planificación logística:

| Fase de planificación | Consideraciones clave | Responsabilidad principal |

|---|---|---|

| Evaluación inicial | Verificar el peso final y el centro de gravedad. | Ingeniería y control de calidad |

| Encuesta de rutas | Identificar y despejar los obstáculos de la ruta de transporte. | Socio logístico |

| Diseño de envases | Cuna de ingeniería personalizada y solución de embalaje. | Equipo de envasado |

| Programación de equipos | Reserva de grúas, camiones y personal. | Jefe de proyecto |

| Documentación | Prepare las instrucciones de manipulación y los documentos de envío. | Administración |

Ejecución: Buenas prácticas de transporte y almacenamiento

Con un plan sólido y el equipo adecuado, la atención pasa a centrarse en una ejecución impecable. El proceso real de mover, transportar y almacenar el componente es donde la atención al detalle evita fallos catastróficos. Es un esfuerzo coordinado que depende de la experiencia y la comunicación constante.

La fase de transporte en acción

Cargar una pieza mecanizada de gran tamaño es un proceso lento y deliberado gestionado por aparejadores certificados. Se aseguran de que las correas de elevación se coloquen en los puntos designados y estructuralmente sólidos para evitar tensiones o daños. Una vez en el vehículo de transporte, la caja a medida se sujeta de forma segura con cadenas y abrazaderas de alta resistencia para evitar cualquier desplazamiento. En proyectos anteriores de PTSMAKE, hemos comprobado que el uso de camiones con suspensión neumática proporciona un viaje más suave, reduciendo significativamente las fuerzas G ejercidas sobre el componente. A lo largo del trayecto, a menudo utilizamos el seguimiento por GPS con sensores de choque e inclinación. Esta tecnología proporciona datos en tiempo real, lo que nos permite supervisar el estado del componente y da tranquilidad a nuestros clientes.

Almacenamiento seguro y controles medioambientales

No todos los componentes van directamente del camión a la cadena de montaje. Si es necesario almacenarlo, debe tratarse con el mismo cuidado. Una pieza de gran tamaño no puede dejarse simplemente en un muelle de carga. Nos aseguramos de que se almacena en un entorno de clima controlado para protegerla de la humedad, las fluctuaciones de temperatura y los contaminantes que podrían provocar corrosión o deformación. El componente debe permanecer en su soporte personalizado, elevado del suelo y cubierto con una lona protectora. Así se mantiene su integridad y se garantiza que esté en perfectas condiciones cuando el cliente esté listo para la instalación.

La comparación entre la manipulación estándar y la especializada pone de manifiesto la diferencia de cuidados:

| Característica | Manipulación de carga estándar | Manipulación especializada de piezas grandes |

|---|---|---|

| Ayuda | Palés genéricos o cajas | Cunas diseñadas a medida |

| Equipamiento | Carretillas elevadoras estándar, transpaletas | Puentes grúa, carretillas neumáticas |

| Seguridad | Envoltorio de plástico, correas básicas | Cadenas resistentes, refuerzos a medida |

| Supervisión | Número de seguimiento básico | GPS con sensores de choque/inclinación |

| Medio ambiente | Almacenes al aire libre o generales | Almacén climatizado |

Este enfoque especializado no es negociable para el mecanizado CNC de piezas grandes y de alto valor. El objetivo es convertir el proceso logístico en una extensión invisible y sin fisuras de la fabricación de precisión que lo precede.

La logística de las piezas mecanizadas sobredimensionadas no es una ocurrencia tardía, sino una fase crítica del proceso de fabricación. Requiere una planificación previa meticulosa, desde estudios de rutas hasta el diseño de dispositivos personalizados. La utilización de equipos especializados, como grúas y camiones con suspensión neumática, es esencial para una manipulación segura. Aplicando las mejores prácticas de embalaje, transporte y almacenamiento, garantizamos la protección de la precisión y el valor de los componentes hasta que llegan a su destino final, evitando costosos daños y retrasos.

Factores de coste e impacto económico del mecanizado CNC de grandes piezas.

¿Alguna vez ha mirado el presupuesto de un componente mecanizado de gran tamaño y se ha preguntado qué es lo que realmente determina el precio final? A menudo, las cifras pueden parecer desalentadoras, lo que le lleva a cuestionarse la viabilidad económica global.

El coste del mecanizado CNC de piezas grandes depende principalmente de cuatro áreas clave: materia prima, tiempo de máquina, mano de obra cualificada y logística. Sin embargo, el aprovechamiento de las economías de escala, la optimización de procesos y la automatización son estrategias poderosas para mitigar estos gastos y mejorar la rentabilidad de su proyecto.

Comprender la estructura de costes del mecanizado CNC de piezas grandes es el primer paso para optimizar su presupuesto. A diferencia de los componentes más pequeños, todos los factores se magnifican. No se trata sólo de más material; es una escala completamente diferente de complejidad operativa. En PTSMAKE, desglosamos estos costes para ofrecer a nuestros socios una transparencia total, garantizando que no haya sorpresas.

Costes de material: La base pesada

El volumen de material necesario para una pieza grande es el factor de coste más obvio. Un gran tocho de aluminio o acero inoxidable de calidad aeroespacial representa una importante inversión inicial antes de cortar una sola viruta. Además, la relación compra-voladura -el peso de la materia prima frente al peso de la pieza final- es fundamental. Las estrategias de mecanizado ineficaces pueden convertir una gran parte de ese costoso tocho en chatarra de bajo valor, lo que repercute directamente en su cuenta de resultados.

La hora de las máquinas: la prima del tamaño

Las piezas más grandes requieren máquinas más grandes, y estas máquinas conllevan tarifas horarias más elevadas. Una fresadora de pórtico de 5 ejes capaz de manipular una pieza de varias toneladas supone una enorme inversión de capital. El coste de esa inversión, junto con su importante consumo de energía y sus necesidades de mantenimiento, se tiene en cuenta en su tarifa de explotación mediante un proceso de amortización8 a lo largo de su vida útil. Además, los tiempos de preparación y programación son sustancialmente más largos. Fijar, alinear y calibrar una pieza de trabajo de gran tamaño puede llevar horas, lo que supone tiempo de máquina facturable.

Trabajo y experiencia: El factor humano

El manejo de máquinas CNC de gran formato no es un trabajo para principiantes. Requiere maquinistas altamente cualificados y experimentados que puedan gestionar configuraciones complejas, supervisar largos ciclos de mecanizado y solucionar posibles problemas en piezas de gran valor. A menudo, la configuración y manipulación de estos componentes requiere un equipo, no un solo operario, lo que aumenta los costes de mano de obra. Su experiencia es esencial para evitar errores costosos que podrían desechar toda la pieza.

Logística y gastos generales: Los multiplicadores ocultos

El simple desplazamiento de una pieza grande por el taller requiere equipos especializados, como puentes grúa o carretillas elevadoras de gran tonelaje. Una vez terminada la pieza, el transporte es otro factor importante. A menudo requiere un embalaje a medida, transporte de mercancías y logística especializada, todo lo cual incrementa el coste final.

Una simple comparación pone de manifiesto el aumento exponencial de los costes:

| Factor de coste | Pieza estándar (por ejemplo, 6" x 6") | Pieza grande (por ejemplo, 6′ x 6′) |

|---|---|---|

| Coste del material | Manejable | Inversión sustancial |

| Velocidad de la máquina | Estándar | Premium |

| Tiempo de preparación | Actas | Horas, potencialmente un turno completo |

| Necesidades de manipulación | Manual / Carro | Puente grúa / carretilla elevadora |

| Método de envío | Paquete estándar | Carga / Caja a medida |

Aunque los factores de coste puedan parecer intimidantes, no son insuperables. La clave está en pasar de la simple aceptación de los costes a su gestión estratégica. Aquí es donde una asociación con un fabricante experimentado como PTSMAKE proporciona una ventaja económica significativa. Nos centramos no sólo en el mecanizado de una pieza, sino en la ingeniería de un proceso de producción rentable de principio a fin. Esta visión holística es la que transforma un componente de alto coste en un activo rentable para su empresa.

Economías de escala

Una de las formas más eficaces de reducir el coste por unidad es a través del volumen. Los importantes costes iniciales de programación y configuración son fijos, ya se produzca una pieza o cien. Al repartir estos costes fijos en una mayor tirada de producción, el coste atribuido a cada pieza individual disminuye drásticamente. En proyectos anteriores de PTSMAKE, hemos visto cómo los costes por unidad disminuían en un porcentaje considerable al pasar de una producción de prototipos a una de bajo volumen, simplemente aprovechando las economías de escala. Además, las series de producción más grandes permiten comprar materias primas al por mayor, a menudo con descuento.

El poder de la optimización y automatización de procesos

Aquí es donde los conocimientos técnicos repercuten realmente en el balance final.

Automatización inteligente

La automatización no es sólo para piezas pequeñas. Las máquinas modernas de gran formato pueden equiparse con cambiadores de palets y sistemas robóticos que pueden funcionar "apagados", o sin supervisión, durante periodos prolongados. Esto reduce drásticamente el coste de mano de obra por pieza y maximiza el uso del activo de alto valor de la máquina.

Estrategias CAM avanzadas

La optimización de las trayectorias de las herramientas en el software CAM es un paso fundamental. Nuestros ingenieros se centran en estrategias como el fresado de alta eficiencia (HEM) para reducir los tiempos de ciclo, prolongar la vida útil de las herramientas y mejorar el acabado superficial. Un programa bien optimizado puede recortar horas a un ciclo de mecanizado, lo que se traduce en un ahorro de costes directo y sustancial.

Impacto económico más amplio

Las ventajas de un mecanizado CNC eficaz de piezas grandes van mucho más allá de la pieza en sí.

Acelerar la comercialización

Al consolidar varios componentes soldados más pequeños en una sola pieza mecanizada grande, puede eliminar pasos de montaje completos y la mano de obra, inspección y plazos de entrega asociados. Esta simplificación agiliza enormemente el proceso desde el diseño hasta la comercialización del producto, lo que supone una ventaja competitiva crucial.

Producción a gran escala

Anteriormente, el elevado coste del mecanizado de piezas grandes podría haber hecho que determinados diseños de productos fueran económicamente inviables para la producción en serie. Mediante la optimización estratégica, podemos hacer realidad la producción a gran volumen de estos componentes grandes y complejos, abriendo nuevas posibilidades para sus líneas de productos y su rentabilidad global.

| Estrategia | Área principal de reducción de costes | Impacto en la rentabilidad |

|---|---|---|

| Economías de escala | Gastos de instalación y material | Reduce el coste por unidad, aumentando el margen en pedidos grandes. |

| Optimización CAM | Tiempo de máquina y desgaste de herramientas | Reduce los gastos operativos y aumenta la capacidad de la máquina. |

| Automatización inteligente | Paradas de máquinas y mano de obra | Aumenta la productividad y permite trabajar 24 horas al día, 7 días a la semana. |

| Diseño para la fabricación (DFM) | Desperdicio de material y tiempo de mecanizado | Simplifica la producción, reduciendo los costes totales del proyecto desde el principio. |

En última instancia, es fundamental comprender los principales factores de coste en el mecanizado CNC de grandes piezas: materiales, tiempo de mecanizado, mano de obra y logística. Aplicando activamente estrategias como las economías de escala, la optimización de procesos y la automatización inteligente, se pueden gestionar eficazmente estos elevados costes. De este modo, el mecanizado a gran escala pasa de ser un gasto importante a convertirse en una capacidad estratégica, lo que permite agilizar los plazos de entrega y aumentar los volúmenes de producción que mejoran directamente la rentabilidad y la posición en el mercado de su empresa.

Selección del socio de mecanizado CNC adecuado para piezas grandes

¿Alguna vez ha elegido un proveedor para una pieza importante y se ha encontrado con retrasos y problemas de calidad que han puesto en peligro todo el proyecto?

Seleccionar al socio adecuado para el mecanizado CNC de piezas grandes implica una evaluación exhaustiva de sus equipos, experiencia demostrada en proyectos de escala similar, certificaciones de calidad como ISO 9001 y protocolos de comunicación transparentes. Estos factores son cruciales para garantizar el éxito de su proyecto de principio a fin.

Cuando se trata de componentes grandes, caros y de misión crítica, no puede permitirse equivocarse en la elección del socio fabricante. El proceso de selección debe ser más riguroso que la mera comparación de presupuestos. Se trata de encontrar un equipo que se convierta en una extensión del suyo propio, uno que entienda los retos únicos del mecanizado CNC de piezas grandes. Desglosemos los criterios esenciales que debe evaluar.

Escrutinio de equipos y capacidades

El punto de partida más obvio es la propia maquinaria, pero hay que mirar más allá del tamaño de la bancada de la máquina.

Más allá del tamaño de la máquina

Es posible que un taller disponga de una máquina de gran formato, pero ¿tiene las especificaciones necesarias para su trabajo? Para los materiales pesados habituales en las piezas grandes, se necesita una máquina con una gran potencia de husillo y un par de torsión que permita velocidades de arranque de material agresivas sin sacrificar el acabado superficial. La rigidez estructural de la máquina también es primordial; cualquier flexión o vibración durante el mecanizado se amplificará en una gran superficie, lo que provocará imprecisiones. Además, hay que tener en cuenta precisión cinemática9ya que esto determina fundamentalmente su capacidad para mantener tolerancias estrictas en recorridos largos. Las capacidades de 5 ejes son a menudo una necesidad para el mecanizado de geometrías complejas en piezas grandes en una sola configuración, reduciendo tanto el tiempo como el potencial de error.

Equipos auxiliares e infraestructura

El proceso de mecanizado no termina cuando se detiene la herramienta de corte. ¿Cómo gestionará el socio su pieza de gran tamaño? Busque una instalación equipada con la infraestructura de apoyo esencial. Esto incluye:

- Equipos de elevación de cargas pesadas: Los puentes grúa o los sistemas de pórtico con capacidad suficiente son innegociables para cargar y descargar con seguridad piezas grandes y pesadas.

- Metrología a gran escala: ¿Cómo verificarán la precisión de la pieza? Necesitan grandes máquinas de medición por coordenadas (MMC), laser trackers o brazos de medición portátiles capaces de inspeccionar todas las dimensiones de la pieza.

- Disposición de las instalaciones: El taller debe estar organizado y ser lo suficientemente espacioso para dar cabida a piezas de gran tamaño en todas las fases, desde la recepción de la materia prima hasta la inspección final y el envío, sin crear cuellos de botella.

Experiencia y trayectoria

El rendimiento pasado de un socio es el mejor indicador del éxito futuro. Quieres un equipo que ya haya superado los retos que vas a plantearle.

Solicite estudios de casos pertinentes

No tema pedir ejemplos concretos de trabajos anteriores. Un socio realmente experimentado en el mecanizado CNC de grandes piezas estará orgulloso de compartir estudios de casos. Busque proyectos similares al suyo en términos de:

- Tamaño y peso: ¿Han manejado piezas de una escala comparable?

- Material: ¿Tienen mucha experiencia con el material especificado, ya sea aluminio, acero, titanio o una aleación exótica?

- Complejidad y tolerancias: ¿Pueden mostrar ejemplos de piezas con una complejidad geométrica similar y requisitos de tolerancia estrictos?

Según nuestra experiencia en PTSMAKE, compartir estos éxitos pasados ayuda a generar confianza y da a nuestros clientes la seguridad de que podemos cumplir lo prometido.

Más allá del hardware y de una cartera de trabajos anteriores, los aspectos "más suaves" de un socio potencial -sus procesos, certificaciones y estilo de comunicación- son los que realmente separan a un mero proveedor de un socio estratégico. Estos elementos son fundamentales para el éxito de un proyecto, sobre todo cuando se trata de componentes de gran tamaño.

Certificaciones y sistemas de gestión de la calidad

Las certificaciones no son meros trozos de papel; son la prueba del compromiso de una empresa con la calidad, la coherencia y la mejora continua. Demuestran que existe un sistema sólido para gestionar todos los aspectos del proceso de fabricación.

La base de referencia ISO 9001

Como mínimo, cualquier socio potencial debe tener la certificación ISO 9001. Esta norma internacional garantiza que la empresa dispone de un Sistema de Gestión de Calidad (SGC) bien documentado. Significa que tienen procesos definidos para todo, desde la cotización y la entrada de pedidos hasta la trazabilidad de materiales, el control de procesos, la inspección y las acciones correctivas. Es su garantía de que no lo hacen bien por casualidad, sino por diseño.

Certificaciones específicas del sector

Si su proyecto está destinado a un sector regulado, busque las certificaciones pertinentes. Por ejemplo, AS9100 es fundamental para los componentes aeroespaciales, mientras que IATF 16949 es la norma para la industria del automóvil. Estas certificaciones demuestran que el socio conoce los estrictos requisitos de documentación, trazabilidad y calidad específicos de su sector. Hablan el mismo lenguaje de cumplimiento y gestión de riesgos que usted.

Evaluar la comunicación y el apoyo a los proyectos

Para un proyecto largo y complejo de mecanizado de piezas grandes, una comunicación clara y coherente es el pegamento que mantiene todo unido.

El valor de un contacto dedicado

Averigüe cómo gestionan los proyectos. ¿Tendrá un único punto de contacto, como un gestor de proyectos o un ingeniero especializado? Contar con una persona que conozca el proyecto por dentro y por fuera tiene un valor incalculable. Evita que las cosas se pierdan en la traducción entre departamentos y le garantiza actualizaciones precisas y puntuales. Esta es una parte fundamental de nuestra filosofía en PTSMAKE: queremos que el proceso sea sencillo y transparente para nuestros clientes.

Plazos y transparencia

Desconfíe de los socios que prometen plazos de entrega exageradamente rápidos para piezas grandes. Un socio creíble le proporcionará un calendario detallado y realista del proyecto que tenga en cuenta la adquisición de materiales, la programación, la preparación de la máquina, el tiempo de mecanizado, los procesos de acabado y la inspección de calidad. Pídales que le expliquen su programa de producción. La transparencia es señal de un socio experimentado y fiable.

Una sencilla matriz de evaluación puede ayudarle a comparar socios potenciales de forma objetiva:

| Criterio | En qué fijarse | Banderas rojas |

|---|---|---|

| Experiencia | Casos prácticos de piezas de tamaño/material similar | Respuestas vagas, sin ejemplos relevantes |

| Equipamiento | CNC de 5 ejes de gran formato, MMC, grúas | Máquinas anticuadas, sin herramientas de inspección |

| Certificaciones | ISO 9001, AS9100 (si procede) | No hay certificaciones, el taller está desordenado |

| Comunicación | Gestor de proyecto dedicado, actualizaciones claras | Respuestas lentas, múltiples contactos |

La elección del socio adecuado para el mecanizado CNC de piezas grandes va más allá del tamaño de la máquina. Requiere una revisión exhaustiva de su experiencia en el mundo real, equipos de apoyo, sistemas de calidad y protocolos de comunicación. Una evaluación en profundidad de estos criterios clave le garantiza encontrar un socio fiable capaz de afrontar los retos únicos de los proyectos a gran escala. Esta diligencia por adelantado es la mejor manera de garantizar que sus componentes complejos se entreguen a tiempo y según sus especificaciones exactas.

Casos prácticos: Casos de éxito en el mecanizado CNC de grandes piezas?

¿Alguna vez se ha preguntado cómo la precisión teórica se traduce en éxito en el mundo real para componentes masivos? ¿O se ha enfrentado a un proyecto en el que la escala parecía desafiar la precisión requerida?

Los casos de éxito en el mecanizado CNC de grandes piezas ponen de relieve cómo los socios expertos superan retos complejos como la estabilidad de los materiales y las tolerancias estrictas a gran escala. Estos ejemplos del mundo real, desde el sector aeroespacial hasta el energético, demuestran resultados tangibles, desde la reducción de los tiempos de montaje hasta la mejora del rendimiento de los componentes, lo que demuestra el valor de la planificación estratégica.

La teoría es una cosa, pero la ejecución es donde surgen los verdaderos retos en el mecanizado CNC de piezas grandes. Ver cómo se superan estos retos en la práctica proporciona las lecciones más valiosas. En nuestro trabajo en PTSMAKE, hemos colaborado con clientes en proyectos en los que el éxito dependía de superar inmensos obstáculos técnicos. Veamos un par de ejemplos.

El reto: tolerancias aeroespaciales sin concesiones

Un cliente del sector aeroespacial se puso en contacto con nosotros con un proyecto para una costilla estructural de ala mecanizada a partir de un gran tocho de aluminio 7075. La pieza tenía más de 3 metros de longitud, paredes finas y cavidades profundas. Los principales retos eran evitar el alabeo del material durante el mecanizado y mantener las estrictas tolerancias geométricas necesarias para el montaje del avión. La materia prima por sí sola representaba una inversión importante, así que no había margen para el error.

Nuestra solución: Una estrategia de mecanizado en varias fases

Desarrollamos una estrategia integral que iba más allá de la mera programación de una trayectoria de herramienta. En primer lugar, utilizamos un centro de mecanizado de 5 ejes para minimizar las configuraciones, ya que cada reajuste introduce un error potencial. El núcleo de nuestra solución fue un proceso de mecanizado en varias fases. Empezamos con una fase de desbaste para eliminar la mayor parte del material y dejar una capa consistente. A continuación, la pieza se sometió a un tratamiento térmico controlado para aliviar tensiones. Este paso fue crucial para estabilizar el material. Tras la estabilización, realizamos pasadas de semiacabado y acabado final con herramientas de alta velocidad para conseguir el acabado superficial y la precisión dimensional requeridos. También diseñamos y construimos útiles a medida con múltiples puntos de apoyo para evitar vibraciones y desviaciones durante el mecanizado. La máquina precisión volumétrica10 se calibró específicamente para este trabajo a fin de garantizar la precisión en todo su recorrido.

| Aspecto | Desafío inicial | Solución aplicada |

|---|---|---|

| Estabilidad del material | Alto riesgo de alabeo en aluminio 7075 | Mecanizado en varias fases con descarga intermedia de tensiones |

| Control de tolerancia | GD&T ajustado en una longitud de 3 metros | Mecanizado en 5 ejes, fijación personalizada, sondeo durante el proceso |

| Riesgo de proceso | Alto coste del material de desecho | Simulación y verificación detalladas antes del mecanizado |

El resultado fue un componente que cumplía perfectamente todas las especificaciones. Se integró perfectamente en el ensamblaje del cliente, reduciendo su tiempo de montaje y garantizando la integridad estructural del conjunto del ala.

El éxito en la fabricación de piezas grandes no se limita al sector aeroespacial. Los principios de planificación meticulosa y control de procesos se aplican en todos los sectores, desde la maquinaria industrial hasta el utillaje de automoción. Cada sector plantea sus propios retos geométricos y de materiales.

El reto: Precisión y estabilidad para una gran base de máquinas

Otro proyecto memorable fue la fabricación de la base de una gran máquina para una empresa de equipos semiconductores. Se trataba de una enorme pieza de fundición gris que servía de base para un sistema litográfico de alta precisión. Los requisitos clave eran una planitud excepcional en toda la superficie superior (con una precisión de unas pocas micras a lo largo de 2 metros) y un paralelismo entre varios puntos de montaje. El peso y el tamaño de la pieza dificultaban enormemente su manipulación y mecanizado.

Nuestro enfoque: Una fusión de tecnología y control de procesos

Para ello, utilizamos una de nuestras grandes fresadoras de pórtico. El primer paso fue crear un plan detallado para levantar y fijar la pieza en la bancada de la máquina sin introducir tensiones ni distorsiones. Antes de realizar el primer corte, utilizamos un sistema de seguimiento láser para verificar la configuración y la alineación iniciales. El propio proceso de mecanizado se secuenció cuidadosamente para controlar la dilatación térmica. Utilizamos refrigerante a través del husillo para mantener la zona de corte a una temperatura estable. Una vez fresadas las superficies primarias, se dejó que la pieza se normalizara durante 24 horas en la máquina antes de dar las últimas pasadas de acabado ligero. Este enfoque paciente garantizaba la estabilidad del material y la exactitud de la geometría final.

| Métrica | Objetivo del proyecto | Resultado obtenido |

|---|---|---|

| Planitud de la superficie | < 10 µm en 2000 mm | 7 µm sobre 2000 mm |

| Paralelismo | < 15 µm entre planos de montaje | 11 µm entre planos de montaje |

| Plazo de producción | 6 semanas | 5,5 semanas |

El resultado fue una base de máquina que superaba las estrictas especificaciones del cliente. Esta precisión a nivel de base fue fundamental para la precisión general de sus equipos, lo que les permitió producir microchips de última generación. Se demostró que, para el mecanizado CNC de piezas grandes, la paciencia y el proceso son tan importantes como la potencia de la propia máquina.