Elegir entre la fundición a la cera perdida y la fundición a presión para sus piezas puede decidir el calendario y el presupuesto de su proyecto. Muchos ingenieros se enfrentan a esta decisión porque una elección equivocada conlleva costosos rediseños, plazos de entrega más largos y piezas que no cumplen las especificaciones.

La fundición a la cera perdida utiliza un patrón de cera de sacrificio y un revestimiento cerámico para crear piezas complejas de alta precisión a partir de aleaciones de alta temperatura, mientras que la fundición a presión inyecta metal fundido a presión en moldes de acero reutilizables para la producción de grandes volúmenes de geometrías más sencillas en materiales con un punto de fusión más bajo.

He trabajado con ambos procesos en PTSMAKE, ayudando a clientes a tomar esta misma decisión para componentes de automoción, piezas aeroespaciales y dispositivos médicos. La elección correcta depende de sus requisitos específicos de material, volumen, complejidad y presupuesto. Permítame explicarle las principales diferencias y factores de decisión que le ayudarán a tomar la mejor decisión para su proyecto.

¿Cuál es el principio básico de la fundición a presión?

En esencia, la fundición a la cera perdida es un proceso de creación y destrucción. Empezamos haciendo una réplica exacta de la pieza final. Esta réplica se conoce como modelo.

El modelo de sacrificio

Este patrón no está hecho para durar. Sirve como herramienta temporal. Normalmente lo hacemos de cera. Su único propósito es crear un molde a su alrededor.

Luego, lo derretimos o lo quemamos. Así queda una cavidad perfecta.

| Escenario | Propósito |

|---|---|

| Creación | Haga un patrón de cera preciso. |

| Destrucción | Retire el patrón para formar un molde. |

Este método único permite a la fundición a la cera perdida producir formas complejas con un detalle increíble, una diferencia clave cuando se considera la fundición a la cera perdida frente a la fundición a presión.

Del patrón al molde: La "inversión"

La verdadera magia se produce cuando "invertimos" el patrón. Esto significa construir una capa de cerámica a su alrededor. Para ello, sumergimos repetidamente el modelo de cera en una capa de cerámica. estiércol líquido1 y luego cubrirlo con material similar a la arena.

Repetimos este proceso varias veces. Cada capa añade resistencia y grosor al armazón. Así se crea un molde robusto de una sola pieza. Cuando el molde alcanza el grosor adecuado, debe secarse por completo. Este paso es fundamental para la integridad del molde.

La fase de agotamiento

Una vez seca la cáscara de cerámica, la metemos en un horno. El calor derrite y quema toda la cera. Esta es la parte de "cera perdida" del proceso. Lo que queda es un molde de cerámica hueco y muy detallado. Ya está listo para verter el metal fundido.

Este proceso difiere fundamentalmente de otros como la fundición a presión, en los que se utiliza un molde metálico permanente. El molde cerámico de un solo uso de la fundición a la cera perdida permite diseños mucho más intrincados y rebajes sin necesidad de ángulos de desmoldeo.

| Etapa del proceso | Acción clave | Resultado |

|---|---|---|

| 1. Edificio Shell | Patrón de inmersión en lodo y arena | Se forma una cáscara de cerámica. |

| 2. Secado | Curar la cáscara | El molde gana fuerza. |

| 3. Desparafinado | Calentar la cáscara en un horno | Queda una cavidad hueca en el molde. |

En proyectos anteriores de PTSMAKE, hemos comprobado que la clave está en controlar cuidadosamente este proceso de construcción del armazón. Así nos aseguramos de que cada detalle del patrón original quede perfectamente plasmado en la pieza metálica final, cumpliendo siempre las estrictas tolerancias.

La esencia de la fundición a la cera perdida es sencilla. Creamos un patrón de cera preciso, construimos una capa de cerámica a su alrededor y retiramos el patrón. Así se obtiene un molde perfecto de un solo uso, ideal para producir piezas metálicas complejas y detalladas.

¿Cuál es el principio básico de la fundición a presión?

El principio básico es simple pero poderoso. Forzamos el metal fundido en un molde de acero bajo una inmensa presión. Este método garantiza rapidez y precisión.

El corazón del proceso

Es como una jeringuilla de alta tecnología. Una máquina inyecta metal líquido en una cavidad preformada. Esta cavidad se llama matriz.

Metal y molde

El proceso se basa en dos componentes clave. El metal fundido, que forma la pieza, y la matriz de acero, que le da forma.

| Componente | Material | Función |

|---|---|---|

| Metal fundido | Aluminio, zinc, etc. | Forma la parte final |

| Troquel (molde) | Acero endurecido | Da forma al metal |

Esta inyección a alta presión es lo que hace que la fundición a presión sea tan eficaz para crear piezas complejas con rapidez.

La magia de la fundición a presión reside en la presión. No se trata de un vertido suave. Inyectamos metal a velocidades que pueden llenar todo el molde en milisegundos. Esta es una diferencia clave cuando se considera la fundición a la cera perdida frente a la fundición a presión.

El poder de la presión

La alta presión es crucial. Obliga al metal a entrar en cada pequeño detalle de la matriz. De este modo, se garantiza la perfecta formación de esquinas afiladas, paredes finas y geometrías complejas. Este llenado rápido también ayuda a conseguir una microestructura de grano fino.

El proceso minimiza la porosidad. El aire atrapado tiene pocas posibilidades de formar burbujas. El resultado es un componente más sólido y resistente. En PTSMAKE controlamos con precisión estas presiones para obtener una densidad óptima de las piezas.

El troquel reutilizable: una ventaja clave

La matriz es una herramienta permanente y reutilizable fabricada en acero de alta calidad. Esto nos permite producir miles, o incluso millones, de piezas idénticas a partir de un único molde. La rápida solidificación2 permite tiempos de ciclo rápidos.

Esta reutilización es una gran ventaja frente a los métodos que utilizan moldes desechables.

| Característica | Fundición a presión | Fundición a la cera perdida |

|---|---|---|

| Material del molde | Acero | Cera/cerámica |

| Reutilización | Alta (más de 100.000 ciclos) | Ninguno (de un solo uso) |

| Coste inicial | Alta | Bajo |

Aunque el coste inicial de la matriz es más elevado, el coste por pieza disminuye considerablemente con el volumen. Esto hace que la fundición a presión sea ideal para series de producción.

El principio básico de la fundición a presión consiste en inyectar metal fundido a alta presión en un molde de acero reutilizable. Este proceso está diseñado para ofrecer velocidad, precisión y producción en masa de piezas metálicas complejas y resistentes, con una excelente repetibilidad para proyectos de fabricación de gran volumen.

¿En qué se diferencia la elección de materiales entre la fundición a la cera perdida y la fundición a presión?

La mayor diferencia radica en la temperatura. La fundición a la cera perdida puede utilizar materiales con puntos de fusión muy altos. Esto se debe a que los moldes cerámicos son de un solo uso y están fabricados para soportar un calor intenso.

La fundición a presión, sin embargo, utiliza moldes de acero reutilizables. Estos moldes no pueden soportar las altas temperaturas necesarias para metales como el acero.

Aleaciones comunes de fundición a la cera perdida

Este proceso destaca con metales de alto rendimiento y alta temperatura. Piense en acero, acero inoxidable e incluso superaleaciones para piezas aeroespaciales.

Aleaciones típicas de fundición a presión

Aquí nos centraremos en los metales no férreos. Éstos tienen puntos de fusión más bajos. Los más comunes son las aleaciones de aluminio, zinc y magnesio.

Una rápida comparación pone de relieve este punto clave en el debate entre la fundición a la cera perdida y la fundición a presión.

| Método de fundición | Tipo de metal | Ejemplos comunes |

|---|---|---|

| Fundición a la cera perdida | Ferrosos (alta temperatura) | Acero, acero inoxidable, aleaciones de cobalto |

| Fundición a presión | No ferrosos (baja temperatura) | Aluminio, zinc, magnesio |

Por qué el punto de fusión dicta el proceso

La razón fundamental de la división de materiales es el propio molde. La fundición a la cera perdida utiliza un revestimiento de cerámica prescindible. Este revestimiento se crea alrededor de un patrón de cera. Una vez fundida la cera, la cerámica puede soportar acero fundido vertido a más de 1600°C (2900°F). El molde se rompe para liberar la pieza.

En la fundición a presión, el molde es una matriz de acero permanente. Forzar el acero fundido en una matriz de acero dañaría o incluso soldaría el molde. Esto limita el proceso a metales que se funden a temperaturas mucho más bajas. Así se protege la costosa matriz reutilizable. Se trata de un factor crítico a la hora de elegir entre la fundición a la cera perdida y la fundición a presión para un proyecto.

Comparación detallada de aleaciones

En los proyectos de PTSMAKE, orientar a los clientes en la selección de materiales es un primer paso crucial. La compatibilidad del proceso influye directamente en las propiedades y el coste de la pieza final. Comprender esto ayuda a evitar costosos errores de diseño en el futuro. A menudo trabajamos con varios aleaciones ferrosas3 para aplicaciones exigentes.

En la tabla siguiente se desglosan las opciones. Hemos visto el uso de estos materiales en muchos proyectos de clientes.

| Característica | Aleaciones para fundición a la cera perdida | Aleaciones para fundición a presión |

|---|---|---|

| Tipo primario | Metales ferrosos | Metales no ferrosos |

| Ejemplos | Acero inoxidable, acero al carbono, acero para herramientas, aleaciones de níquel y cobalto | Aluminio (A380), Zinc (Zamak 3), Magnesio (AZ91D) |

| Punto de fusión | Alta (por ejemplo, acero ~1510°C) | Bajo (por ejemplo, aluminio ~660°C) |

| Puntos fuertes | Alta resistencia, dureza, resistencia a la corrosión | Ligero, excelente acabado, alta conductividad |

| Usos comunes | Álabes de turbina, implantes médicos, componentes de armas de fuego | Piezas de automóvil, carcasas electrónicas, componentes de electrodomésticos |

El uso de moldes cerámicos desechables en la fundición a presión permite manipular aleaciones ferrosas de alta temperatura, como el acero. En cambio, las matrices de acero reutilizables de la fundición a presión la limitan a metales no ferrosos con un punto de fusión más bajo, como el aluminio y el zinc, para preservar la integridad del molde.

¿Cómo se compara la complejidad geométrica entre la fundición a la cera perdida y la fundición a presión?

A la hora de elegir entre fundición a la cera perdida y fundición a presión, la libertad de diseño es un factor crítico. El proceso que elija influye directamente en la complejidad que puede alcanzar.

Esta elección afecta a características como los canales internos y las esquinas afiladas. También determina el grosor de las paredes.

Pasajes internos intrincados

La fundición a la cera perdida es excelente para crear pasajes internos complejos. El patrón de cera puede moldearse en casi cualquier forma.

La fundición a presión tiene dificultades con estas características. Las matrices metálicas no pueden formar fácilmente trayectorias complejas y cerradas. Esto limita considerablemente la geometría interna.

Manipulación de socavones

Las socavaduras son elementos que impiden que una pieza salga directamente del molde. La fundición a la cera perdida los soluciona fácilmente.

El revestimiento cerámico se rompe, por lo que las socavaduras no son un problema. La fundición a presión requiere complejas y costosas guías o núcleos laterales para los rebajes.

Lograr muros delgados

Ambos procesos pueden producir paredes finas. Sin embargo, la fundición a la cera perdida suele tener ventaja.

Puede crear paredes más finas y consistentes. Esto se debe a que el metal fundido fluye hacia un molde cerámico precalentado.

He aquí una rápida comparación:

| Característica | Fundición a la cera perdida | Fundición a presión |

|---|---|---|

| Pasajes internos | Excelente | Limitado |

| Socava | Excelente | Difícil / Costoso |

| Paredes finas | Muy buena | Bien |

| Libertad de diseño | Alta | Moderado |

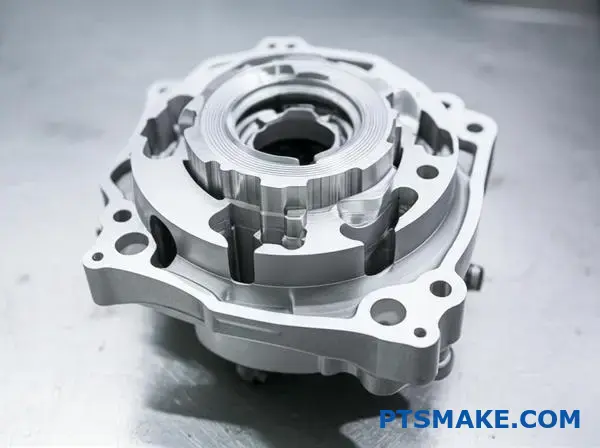

Piezas2:

Piezas3:

La razón principal de la mayor libertad de diseño de la fundición a la cera perdida reside en su proceso fundamental. Utiliza un patrón de sacrificio4, La pieza final, normalmente de cera, es una réplica exacta de la pieza final.

Este patrón de cera se recubre con una pasta de cerámica. Una vez endurecida la cerámica, se funde la cera. Así se obtiene un molde de cerámica de una sola pieza sin juntas.

Este molde de un solo uso permite posibilidades geométricas casi ilimitadas. No hay que tener en cuenta las líneas de separación ni los ángulos de desmoldeo. Puede diseñar estructuras complejas de una sola pieza que serían imposibles con otros métodos.

En cambio, la fundición a presión utiliza una matriz permanente de acero de dos piezas. La pieza final debe diseñarse de modo que pueda ser expulsada de esta matriz.

Esto impone varias restricciones. Los elementos deben tener ángulos de inclinación. Las cavidades profundas y estrechas suponen un reto. Y los núcleos internos complejos no suelen ser factibles.

En proyectos anteriores, en PTSMAKE hemos orientado a nuestros clientes hacia la fundición a la cera perdida para piezas con canales de refrigeración integrados y sinuosos o nervaduras internas complejas. Estas características simplemente no son prácticas para la fundición a presión.

| Factor de restricción | Fundición a la cera perdida | Fundición a presión |

|---|---|---|

| Tipo de herramienta | Molde de cerámica fungible | Troquel de acero reutilizable |

| Líneas de separación | Ninguno | Requerido |

| Ángulos de calado | No es necesario | Requerido |

| Coste de utillaje | Baja | Más alto |

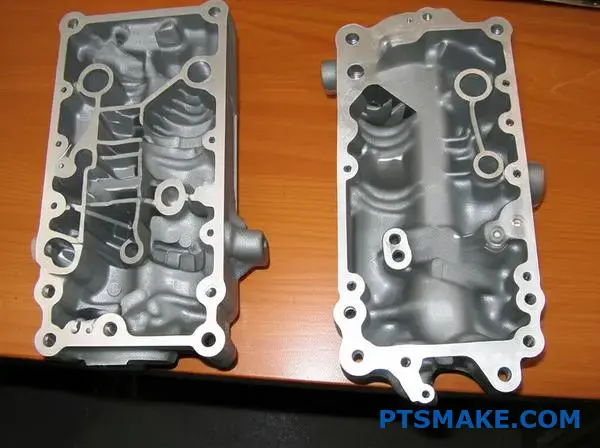

Piezas4:

La fundición a presión ofrece una libertad de diseño sin precedentes para geometrías complejas, como pasajes internos y rebajes. La fundición a presión es más restrictiva debido a su dependencia de matrices metálicas permanentes, que requieren características como ángulos de desmoldeo para la expulsión de piezas.

Piezas5:

¿Cuáles son los acabados superficiales típicos que pueden conseguirse entre la fundición a la cera perdida y la fundición a presión?

Vayamos directamente a los números. Cuando se compara la fundición a la cera perdida con la fundición a presión, el acabado superficial "tal cual" es una distinción fundamental.

Por lo general, la fundición a la cera perdida ofrece una superficie mucho más lisa desde el principio. Esto se mide con el Ra (promedio de rugosidad).

Un valor Ra más bajo significa un acabado más suave. Esta calidad inicial puede reducir drásticamente los pasos de acabado secundarios, ahorrándole tiempo y dinero.

He aquí una comparación típica que vemos en nuestros proyectos.

| Método de fundición | Ra típico en colada (μm) | Ra típico en colada (μin) |

|---|---|---|

| Fundición a la cera perdida | 1.6 - 3.2 | 63 - 125 |

| Fundición a presión | 3.2 - 6.3 | 125 - 250 |

Esta diferencia dicta a menudo la elección del proceso para piezas en las que la estética o la dinámica de fluidos son fundamentales.

La razón principal de esta diferencia es el propio material del molde. La fundición a la cera perdida utiliza un revestimiento cerámico construido alrededor de un patrón de cera.

Las finas partículas de cerámica crean una superficie de molde que reproduce con gran fidelidad incluso los detalles más intrincados. El resultado es un acabado excelente una vez retirada la cera.

La fundición a presión emplea matrices de acero robustas y reutilizables. Aunque estas matrices parten de una superficie muy pulida, el proceso es mucho más agresivo.

El metal fundido se inyecta a una presión extrema. A lo largo de miles de disparos, el calentamiento y enfriamiento repetidos, conocidos como ciclo térmico5, puede provocar un desgaste microscópico en la superficie de la matriz. Este desgaste acaba por transferirse a las piezas.

También importan otras variables. En la fundición a presión, factores como la velocidad de inyección, la presión y la temperatura del metal deben controlarse a la perfección para minimizar defectos superficiales como las líneas de flujo.

En la fundición a la cera perdida, los factores más importantes son la calidad del patrón de cera y la consistencia de la pasta cerámica.

| Factor | Fundición a la cera perdida | Fundición a presión |

|---|---|---|

| Material del molde | Cáscara de cerámica (partículas finas) | Matriz de acero endurecido |

| Presión de proceso | Bajo (vertido por gravedad) | Alta (inyección forzada) |

| Variable clave | Calidad del lodo y la cera | Velocidad y presión de inyección |

| Factor de desgaste | El moho es de un solo uso | Erosión de la matriz con el tiempo |

En PTSMAKE, gestionamos estos factores de cerca para garantizar que sus piezas cumplen el acabado superficial especificado desde el primer artículo.

Los moldes cerámicos de un solo uso de la fundición a presión producen una superficie de colada superior (menor valor Ra). Por el contrario, las matrices de acero duradero de la fundición a presión son eficientes para grandes volúmenes, pero dan lugar a un acabado inicial ligeramente más rugoso debido a las tensiones del proceso.

¿En qué difieren las tolerancias dimensionales alcanzables entre la fundición a la cera perdida y la fundición a presión?

Cuando se compara la fundición a la cera perdida con la fundición a presión, la tolerancia dimensional es un factor diferenciador clave. Por lo general, la fundición a presión ofrece tolerancias mucho más estrictas directamente del molde.

Esta precisión procede del propio proceso.

Según las normas del sector y los datos de nuestros proyectos, las tolerancias típicas alcanzables varían considerablemente. A continuación se ofrece una guía general.

| Tolerancia de características | Fundición a la cera perdida | Fundición a presión |

|---|---|---|

| Tolerancia lineal (típica) | ±0,005 pulg/pulg (0,005 mm/mm) | ±0,0015 pulg/in (0,0015 mm/mm) |

| Planitud (por pulgada) | 0,005 pulgadas | 0,002 pulgadas |

| Espesor mínimo de pared | ~0,060" (1,5 mm) | ~0,020" (0,5 mm) |

Esta tabla muestra la clara ventaja de la fundición inyectada en la producción de piezas de forma neta que requieren menos mecanizado secundario.

La razón principal de esta diferencia radica en el material del molde y el proceso de fabricación.

La estabilidad de los moldes de acero

La fundición a presión utiliza robustas matrices de acero mecanizadas con precisión. Estos moldes permanentes son increíblemente estables. Resisten el desgaste y la distorsión térmica durante muchos ciclos.

Esta estabilidad se traduce directamente en la coherencia entre piezas. Cada componente producido es una réplica casi perfecta del anterior.

La fundición a la cera perdida, sin embargo, utiliza una cáscara de cerámica creada alrededor de un patrón de cera. Esta cáscara es de un solo uso y se destruye después de cada colada.

Aunque eficaz, el proceso de creación del shell introduce más variables. Esto puede dar lugar a ligeras incoherencias de un shell a otro.

Control de presión y procesos

La fundición a presión consiste en inyectar metal fundido en la matriz a una presión extremadamente alta. De este modo, la cavidad del molde se llena rápida y completamente.

Este proceso controlado reduce al mínimo los problemas relacionados con las desigualdades. contracción volumétrica6, un reto común en la fundición. Reduce la porosidad y crea estructuras de grano fino.

La fundición a la cera perdida suele basarse en la gravedad o la baja presión. El llenado es más lento y menos enérgico, lo que puede dar lugar a detalles menos definidos y rangos de tolerancia más amplios.

En esencia, el proceso de fundición a presión es simplemente más repetible.

La fundición a presión ofrece tolerancias dimensionales superiores gracias a sus moldes de acero duraderos y al proceso de inyección a alta presión. Esto da como resultado piezas muy consistentes y precisas directamente de la herramienta, lo que a menudo minimiza la necesidad de mecanizado secundario en comparación con la fundición a la cera perdida.

¿Cuál es el impacto del volumen de producción en la selección del proceso entre la fundición a la cera perdida y la fundición a presión?

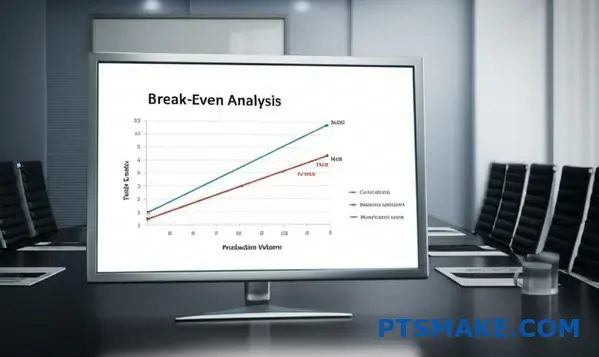

Visualizar los costes es clave. Un análisis del umbral de rentabilidad es la herramienta perfecta para ello. Nos ayuda a determinar el volumen de producción exacto en el que un método resulta más económico que el otro.

Este gráfico relaciona claramente el coste total con el número de piezas producidas. Tiene en cuenta tanto la inversión inicial en utillaje como el precio por pieza de cada proceso.

La comparación hace evidentes las compensaciones económicas en el debate entre la fundición a la cera perdida y la fundición a presión.

| Componente de coste | Fundición a la cera perdida | Fundición a presión |

|---|---|---|

| Utillaje inicial | Bajo | Muy alta |

| Precio por pieza | Más alto | Baja |

Comprender las curvas de costes

Un gráfico de equilibrio traza dos líneas. Una para la fundición a la cera perdida y otra para la fundición a presión. El coste total está en el eje vertical y el volumen de producción en el horizontal.

La línea de fundición a la cera perdida empieza más abajo. Esto refleja su bajo coste inicial de utillaje. Sin embargo, la línea sube más pronunciadamente porque cada pieza individual cuesta más de producir.

La línea de fundición a presión empieza mucho más arriba. Esto se debe al importante coste inicial de crear el complejo molde de acero endurecido. Pero su pendiente es mucho más plana. Esto demuestra el bajo coste por pieza.

El punto de cruce es clave

El punto en el que se cruzan estas dos líneas es el volumen de equilibrio. Si su volumen previsto es inferior a este punto, la fundición a cera perdida es su opción más rentable.

Si su volumen supera este punto, la fundición a presión es la clara ganadora. El elevado coste del utillaje se reparte entre muchas unidades. Esta distribución de costes se conoce como Amortización7. En PTSMAKE, este análisis es fundamental en nuestro proceso de cotización.

| Volumen de producción | Elección económica | Justificación |

|---|---|---|

| Bajo volumen | Fundición a la cera perdida | El bajo coste inicial del utillaje hace que las pequeñas tiradas sean asequibles. |

| Gran volumen | Fundición a presión | El bajo coste por pieza supone un importante ahorro a lo largo del tiempo. |

El análisis del umbral de rentabilidad proporciona una hoja de ruta financiera clara. Muestra cómo la fundición a presión es ideal para volúmenes bajos debido a su bajo coste de entrada, mientras que la eficiencia de la fundición a presión la convierte en la mejor opción para la producción en masa, lo que justifica su elevada inversión inicial.

¿Cómo se compara la estructura general de costes entre la fundición a la cera perdida y la fundición a presión?

Cuando se compara la fundición a la cera perdida con la fundición a presión, la estructura de costes es el principal factor diferenciador. Es la clásica disyuntiva. Hay que decidir entre unos costes iniciales elevados y unos costes por pieza bajos, o al revés.

Esta elección depende en gran medida del volumen de producción previsto. Cada proceso tiene un modelo económico distinto.

Principales factores de coste

Comprender estos factores es crucial. Tienen un impacto directo en los resultados de su proyecto.

| Factor de coste | Fundición a la cera perdida | Fundición a presión |

|---|---|---|

| Herramientas | Bajo a moderado | Muy alta |

| Material | Más alto (más residuos) | Más bajo (menos residuos) |

| Trabajo | Alta | Bajo (automatizado) |

| Duración del ciclo | Lento | Muy rápido |

La fundición a presión exige una gran inversión inicial. Pero se amortiza con bajos costes unitarios en la producción de grandes volúmenes.

Una mirada más profunda al desglose de costes

Analicemos por qué estos costes difieren de forma tan significativa. En nuestro trabajo en PTSMAKE, guiamos a los clientes a través de este análisis para encontrar la solución más rentable para sus necesidades específicas. No se trata solo del presupuesto inicial.

Amortización de herramientas

La fundición a presión requiere moldes robustos de acero endurecido. Se construyen para soportar una presión y un calor inmensos durante miles de ciclos. Por eso son muy caros.

La fundición a la cera perdida utiliza herramientas menos costosas. A menudo, consiste en crear un patrón maestro para producir réplicas de cera. Este utillaje no tiene que soportar las mismas tensiones, lo que reduce considerablemente el coste inicial.

Material, mano de obra y duración del ciclo

La fundición a presión es un proceso altamente automatizado. Una vez configurada la máquina, las piezas pueden fabricarse muy rápidamente con una mano de obra mínima. Esta velocidad reduce drásticamente el coste por pieza.

La fundición a la cera perdida consta de varias fases y requiere mucho trabajo. Implica la construcción del armazón, el desparafinado y el vertido. Cada paso añade tiempo y mano de obra, lo que encarece el precio por pieza. Este método implica un concepto llamado utillaje amortización8.

El volumen es el factor decisivo

La clave está en el volumen de producción. El elevado coste de utillaje de la fundición a presión se reparte entre muchas piezas.

| Volumen de producción | Mejor elección | Razón |

|---|---|---|

| Bajo (por ejemplo, < 5.000) | Fundición a la cera perdida | El bajo coste inicial del utillaje justifica el mayor precio de la pieza. |

| Alta (por ejemplo, > 10.000) | Fundición a presión | El elevado coste inicial se compensa con un coste unitario muy bajo. |

Los elevados costes iniciales del utillaje de fundición a presión se compensan con los bajos precios por pieza, lo que resulta ideal para tiradas de gran volumen. Por el contrario, la fundición a la cera perdida ofrece unos costes iniciales más bajos pero unos precios unitarios más elevados, lo que la hace más adecuada para volúmenes menores y diseños complejos.

¿Cómo se comparan las propiedades mecánicas de las piezas finales entre la fundición a la cera perdida y la fundición a presión?

La verdadera resistencia de una pieza va más allá del acabado superficial. Está en la microestructura. Aquí es donde vemos las principales diferencias entre la fundición a la cera perdida y la fundición a presión.

La física del proceso de fabricación determina directamente la calidad interna de la pieza final.

Estructura del grano y densidad

El enfriamiento lento de la fundición a la cera perdida crea una estructura de grano grueso y uniforme. El resultado suele ser una mayor densidad y menos huecos internos.

El enfriamiento rápido de la fundición a presión crea una superficie de grano fino. Esto tiene un aspecto magnífico, pero puede ocultar la porosidad subsuperficial.

He aquí una rápida comparación:

| Característica | Fundición a la cera perdida | Fundición a presión |

|---|---|---|

| Tasa de enfriamiento | Lento y controlado | Muy rápido |

| Estructura del grano | Grueso, uniforme | Superficie fina, núcleo variable |

| Densidad | Generalmente superior | Puede ser inferior debido a la porosidad |

| Riesgo de porosidad | Bajo | Alta (porosidad del gas) |

Esta estructura interna es fundamental para el rendimiento.

Profundicemos en la física del proceso. Todo gira en torno al calor y la presión.

El papel de las tasas de enfriamiento

En la fundición a presión, el metal fundido se introduce a presión en una matriz de acero fría. De este modo, el metal sufre un "choque" que hace que se solidifique casi instantáneamente.

Este rápido enfriamiento crea una estructura de grano muy fino en la superficie de la pieza. Esto puede contribuir a una excelente dureza superficial. Sin embargo, también puede atrapar aire y gas. Esto crea pequeñas burbujas, o porosidad, dentro de la pieza.

La fundición a la cera perdida es lo contrario. El revestimiento cerámico se precalienta antes de verter el metal. El enfriamiento se produce lenta y uniformemente.

Este proceso da tiempo a los gases a escapar. También permite una formación de cristales más controlada. La solidificación más lenta favorece una crecimiento dendrítico9, El resultado es una estructura interna más densa y sólida. Según nuestra experiencia en PTSMAKE, esto se traduce en una integridad superior para aplicaciones críticas.

Impacto de la presión en los defectos

| Método de fundición | Nivel de presión | Riesgo de defecto primario |

|---|---|---|

| Fundición a presión | Muy alta | Porosidad del gas |

| Fundición a la cera perdida | Bajo (gravedad/vacío) | Contracción Porosidad (puede controlarse) |

La alta presión en la fundición a presión es excelente para los detalles. Pero puede introducir gas en la solución metálica, que queda atrapado al enfriarse el metal. El entorno de menor presión de la fundición a la cera perdida evita por completo este problema específico.

El rápido proceso de fundición a presión crea una superficie de grano fino, pero con riesgo de porosidad interna. El enfriamiento lento y controlado de la fundición a la cera perdida da lugar a una estructura de grano más denso y uniforme con un mínimo de huecos, lo que repercute en la integridad y el rendimiento generales de la pieza.

¿Qué operaciones secundarias suelen ser necesarias entre la fundición a la cera perdida y la fundición a presión?

La fundición es sólo el principio. La pieza bruta que sale del molde rara vez está lista para su uso. Tanto la fundición a la cera perdida como la de coquilla requieren varias operaciones secundarias.

Estos pasos son cruciales. Garantizan que la pieza final cumpla las especificaciones precisas de funcionamiento y aspecto.

Tratamiento posterior inicial

La eliminación de la puerta es el primer paso para ambos. Sin embargo, los métodos suelen diferir. Las piezas de fundición a la cera perdida requieren una manipulación más delicada.

| Operación | Fundición a la cera perdida | Fundición a presión |

|---|---|---|

| Retirada de la cancela | Corte manual, esmerilado | Prensa de corte, aserrado |

| Limpieza inicial | Granallado abrasivo | Tumbling, granallado |

Estos pasos iniciales preparan la pieza para procesos de acabado más refinados.

Profundizar en las operaciones secundarias

La elección entre la fundición a la cera perdida y la fundición a presión también influye en los pasos posteriores. Cada proceso tiene unos requisitos únicos para conseguir las propiedades finales deseadas. La fundición inicial es solo una forma casi neta.

Tratamiento térmico

El tratamiento térmico es habitual en las piezas moldeadas a la cera perdida. Mejora la resistencia y la durabilidad. Esto es especialmente cierto en el caso del acero y las aleaciones de aluminio. El proceso modifica la microestructura del metal.

Sin embargo, las piezas moldeadas a presión rara vez se someten a tratamiento térmico. El proceso de alta presión puede crear porosidad interna. El calor puede provocar ampollas en la superficie. Siempre advertimos a los clientes de esta limitación.

Mecanizado y acabado

Ambos métodos suelen requerir mecanizado. De este modo se consiguen tolerancias muy ajustadas que la fundición por sí sola no puede alcanzar. En PTSMAKE, utilizamos el mecanizado CNC para crear características críticas.

El acabado de la superficie también es clave. Mejora la estética y la resistencia a la corrosión. El acabado requerido depende totalmente de la aplicación.

| Tipo de acabado | Común para la fundición a la cera perdida | Común para la fundición a presión |

|---|---|---|

| Pintura | Sí | Sí |

| Revestimiento | Sí | Sí |

| Anodizado | Sí (para aluminio) | Sí (para aluminio) |

| Pulido | Sí, para un aspecto de gama alta | Menos común, puede revelar poros |

El proceso de Devesting10 es exclusivo de la fundición a la cera perdida. Consiste en retirar la capa de cerámica después de que el metal se haya solidificado. Este paso debe hacerse con cuidado para no dañar los detalles de la pieza.

Ambos métodos de fundición requieren un tratamiento posterior, pero los pasos varían considerablemente. La fundición a la cera perdida suele implicar pasos más intensivos, como el tratamiento térmico y una limpieza delicada, mientras que la fundición a presión se centra en el recorte a alta velocidad y el acabado superficial adecuado para su superficie tal como se funde.

¿Cuáles son las principales limitaciones de cada proceso entre la fundición a la cera perdida y la fundición a presión?

Elegir entre la fundición a la cera perdida y la fundición a presión exige conocer sus límites. Cada método tiene limitaciones específicas que pueden afectar al éxito de su proyecto.

Esta guía rápida resume estas diferencias clave. Le ayudará a tomar una decisión mejor informada para sus componentes.

Limitaciones de la fundición a cera perdida

Este proceso es versátil pero tiene límites. Destacan los ciclos de producción más lentos y los mayores costes por pieza.

| Restricción | Detalles de la limitación |

|---|---|

| Tamaño y peso | Normalmente para piezas más pequeñas, de gramos a unos 75 kg. |

| Velocidad de producción | Más lenta debido al proceso de cera y cáscara de varios pasos. |

| Coste | Mayores costes iniciales de mano de obra y material por pieza. |

| Geométrico | Algunas formas internas pueden ser difíciles de desgranar correctamente. |

Limitaciones de la fundición a presión

La fundición a presión es rápida y rentable para grandes volúmenes. Sin embargo, es menos flexible en otras áreas.

| Restricción | Detalles de la limitación |

|---|---|

| Material | Se limita sobre todo a aleaciones no ferrosas como aluminio, zinc y magnesio. |

| Coste de utillaje | Costes iniciales del molde (matriz) muy elevados. |

| Porosidad | Las piezas pueden presentar porosidad interna, lo que afecta a la resistencia. |

| Geométrico | Los rebajes y las características internas complejas aumentan la complejidad y el coste. |

Cuando comparamos la fundición a la cera perdida con la fundición a presión, la elección del material es un factor de separación importante. Los moldes de acero de la fundición a presión no pueden soportar los altos puntos de fusión de metales ferrosos como el acero. El utillaje se degradaría con demasiada rapidez.

Por eso destaca con aleaciones de aluminio y zinc.

En cambio, la fundición a la cera perdida utiliza coquillas de cerámica. Son de un solo uso y pueden soportar temperaturas extremadamente altas. Esto permite fundir una amplia gama de metales, incluidos el acero inoxidable y las superaleaciones.

Factores geométricos y de utillaje

El tamaño y la complejidad de la pieza también determinan la elección. La fundición a la cera perdida ofrece una increíble libertad de diseño para piezas complejas. La baja permeabilidad11 ayuda a captar los detalles más finos.

La fundición a presión es mejor para piezas con diseños más sencillos producidas en grandes volúmenes. Las paredes finas son posibles, pero los diseñadores deben tener en cuenta el flujo de metal y los posibles defectos.

El utillaje es otro punto crítico. En PTSMAKE guiamos a los clientes en esta decisión, ya que tiene enormes implicaciones presupuestarias.

| Factor | Fundición a la cera perdida | Fundición a presión |

|---|---|---|

| Inversión en herramientas | Baja a moderada (para el molde de cera) | Muy alto (para el troquel de acero templado) |

| Plazos de entrega | Más corto para utillaje, más largo para producción de piezas | Más largo para el utillaje, muy rápido para la producción de piezas |

| Mejor volumen | Volumen bajo a medio | Volumen de alto a muy alto |

Comprender estas limitaciones es vital. Las limitaciones de material, tamaño y geometría influyen directamente en el coste, la velocidad de producción y la calidad final de la pieza. Tomar una decisión equivocada en una fase temprana puede dar lugar a costosos rediseños y retrasos.

Analizar un álabe de turbina aeroespacial: ¿por qué fundición a la cera perdida?

Los álabes de las turbinas aeroespaciales son una clase magistral de ingeniería. Se enfrentan a temperaturas y tensiones extremas. Este exigente entorno dicta tanto las opciones de material como de fabricación.

¿Por qué la fundición a la cera perdida es el método preferido?

La combinación imbatible

La respuesta se encuentra en dos áreas clave. En primer lugar, la necesidad de superaleaciones de alto rendimiento. En segundo lugar, el diseño hueco e increíblemente complejo de la pala para su refrigeración. Ningún otro proceso cumple ambos requisitos con tanta eficacia.

| Desafío | Requisito |

|---|---|

| Calor extremo | Superaleaciones de alta temperatura |

| Refrigeración eficiente | Pasajes internos complejos |

Este binomio único hace que la fundición a la cera perdida sea la única opción viable.

El imperativo de los materiales: Superaleaciones

Los álabes de las turbinas funcionan en entornos que superan los 1.000 °C. Esto requiere materiales como el níquel superaleación12. Estos metales mantienen su resistencia a temperaturas que fundirían muchos otros.

Este elevado punto de fusión plantea inmediatamente un reto de fabricación. Por ejemplo, al considerar la fundición a la cera perdida frente a la fundición a presión, la elección está clara. La fundición a presión no es adecuada para materiales de tan alta temperatura.

El rompecabezas geométrico: perfiles huecos

Los álabes de las turbinas modernas no son macizos. Tienen intrincados canales de refrigeración internos en forma de serpiente. Estos conductos permiten que el aire frío fluya a través del álabe, evitando que se funda.

Mecanizar estas características internas a partir de un bloque macizo es imposible. La fundición a la cera perdida lo resuelve a la perfección. Utiliza núcleos cerámicos preformados que se colocan dentro del patrón de cera.

Tras la fundición, estos núcleos cerámicos se disuelven químicamente. De este modo, queda la compleja y precisa red interna necesaria para la refrigeración. Se trata de un método que proporciona un componente único y sin juntas con unas características que de otro modo serían inalcanzables.

| Método | Idoneidad para álabes de turbina | Razón |

|---|---|---|

| Fundición a la cera perdida | Ideal | Manipula superaleaciones y formas huecas complejas. |

| Mecanizado CNC | No apto | No se pueden crear canales de refrigeración internos. |

| Fundición a presión | No apto | No puede manipular superaleaciones de alto punto de fusión. |

Este proceso garantiza que las cuchillas sean fuertes, resistentes al calor y se enfríen eficazmente.

La combinación de superaleaciones de alta temperatura y complejos canales de refrigeración internos hace que la fundición a la cera perdida sea la única solución práctica para los modernos álabes de turbina. Este método ofrece el rendimiento y la fiabilidad esenciales para las aplicaciones aeroespaciales.

Analizar la carcasa de una caja de cambios de automóvil: ¿por qué fundición a presión?

La industria del automóvil exige grandes cantidades de piezas idénticas. El cárter de la caja de cambios es un buen ejemplo. ¿Por qué elegir la fundición a presión?

El coste inicial del utillaje es muy elevado. Este hecho suele sorprender a la gente. Pero es la clave de un coste por pieza extremadamente bajo.

La lógica del gran volumen

Para aplicaciones que necesitan millones de unidades, la inversión inicial tiene sentido. El coste se reparte, por lo que cada pieza resulta más barata a lo largo de toda la producción.

Desglose de costes a escala

Este método brilla cuando las cifras de producción son elevadas. El coste por pieza disminuye drásticamente a medida que aumenta el volumen.

| Volumen de producción | Coste inicial de utillaje | Coste por pieza |

|---|---|---|

| Bajo (por ejemplo, 1.000) | Alta | Relativamente alto |

| Alta (por ejemplo, 1.000.000+) | Alta | Extremadamente bajo |

Esta disyuntiva es fundamental para las decisiones de fabricación en el sector de la automoción.

Justificación de la enorme inversión en utillaje

Un molde de fundición a presión es una maravilla de la ingeniería. Está hecho de acero endurecido y debe soportar una presión y un calor inmensos durante millones de ciclos. Por eso cuesta tanto.

Sin embargo, esta inversión se amortiza con amortización de herramientas13. El coste total del molde se divide entre cada pieza producida. En el caso de la carcasa de una caja de cambios, pueden ser millones de unidades.

La contribución del coste de la herramienta a cada pieza se vuelve increíblemente pequeña.

Estabilidad dimensional y coherencia

La carcasa de una caja de cambios tiene características internas complejas. Requiere tolerancias muy ajustadas para que los rodamientos y los ejes encajen perfectamente. La fundición a presión ofrece una estabilidad dimensional excepcional, pieza tras pieza.

Cuando se habla de piezas metálicas de gran volumen, el fundición a la cera perdida frente a fundición a presión El debate se plantea a menudo. Aunque la fundición a la cera perdida es excelente para formas complejas, no puede igualar la velocidad y el bajo coste por pieza de la fundición a presión para esta escala.

Según los resultados de nuestras pruebas, la fundición a presión proporciona la consistencia necesaria para las líneas de montaje automatizadas. Cualquier desviación podría detener la producción.

| Característica | Fundición a presión (para carcasas de cajas de cambios) | Métodos alternativos |

|---|---|---|

| Duración del ciclo | Segundos por pieza | Minutos u horas por pieza |

| Coherencia | Extremadamente alto | Variable |

| Coste por volumen | Muy bajo | Alta |

En PTSMAKE hemos guiado a nuestros clientes a través de este análisis. Las matemáticas siempre apuntan a la fundición a presión para una verdadera producción en masa.

Para las carcasas de cajas de cambios, la elevada inversión inicial en fundición a presión es una elección estratégica. Garantiza la producción de millones de piezas idénticas y dimensionalmente estables al menor coste por pieza posible, algo esencial para la escala de la industria del automóvil.

Su pieza necesita a la vez complejidad y gran volumen. Fundición a la cera perdida o fundición a presión.

Se enfrenta a una decisión difícil. Su diseño es complejo, pero necesita miles de unidades. Esto pone frente a frente a la fundición de precisión y la fundición a presión.

La fundición a la cera perdida destaca por su complejidad. La fundición a presión ofrece un gran volumen a un coste inferior por pieza.

El compromiso básico

Entonces, ¿qué ocurre? ¿Sacrifica la complejidad del diseño por la velocidad y el coste? ¿O acepta un precio más alto a cambio de una complejidad perfecta?

Construyamos un marco que le ayude a decidir.

| Ruta de decisión | Lo mejor para... | Consideraciones clave |

|---|---|---|

| Rediseño para fundición a presión | Proyectos sensibles a los costes | ¿Puede mantenerse la funcionalidad? |

| Dividir en varias partes | Conjuntos modulares o complejos | Costes de montaje y apilamiento de tolerancias |

| Aceptar la fundición a cera perdida | Complejidad de misión crítica | ¿Es viable el mayor coste por pieza? |

Esta tabla simplifica las opciones iniciales. Cada camino tiene implicaciones significativas para el calendario y el presupuesto de su proyecto.

Elegir el camino correcto requiere una mirada más profunda. No se trata sólo del presupuesto inicial. Se trata del coste total de propiedad y del ciclo de vida del producto.

Ruta 1: Rediseño para la fabricación (DFM)

En PTSMAKE, a menudo empezamos por aquí. Colaboramos con los clientes para ver si un diseño complejo puede simplificarse para la fundición a presión. Este proceso, conocido como DFM, es crucial.

Analizamos características como socavados, paredes delgadas y ángulos de desmoldeo. A veces, un pequeño ajuste puede hacer que una pieza sea moldeable. Esto suele suponer un enorme ahorro de costes en la producción de grandes volúmenes sin comprometer la función principal.

Ruta 2: El montaje modular

¿Y si el rediseño no es una opción? Considere la posibilidad de dividir la pieza en componentes más sencillos. Estos pueden fundirse o mecanizarse por separado y luego ensamblarse.

Este enfoque modular puede ser muy eficaz. Simplifica el utillaje y facilita las reparaciones. Sin embargo, hay que tener en cuenta la mano de obra de montaje y los posibles problemas de tolerancia.

Vía 3: asumir los costes de la fundición a la cera perdida

A veces, la complejidad no es negociable. Para piezas críticas aeroespaciales o médicas, la geometría intrincada es esencial. En estos casos, aceptar la mayor economía unitaria14 de fundición a la cera perdida es la decisión correcta. El rendimiento y la fiabilidad justifican el gasto. La clave es comprender claramente el valor a largo plazo.

| Factor | Rediseño (fundición a presión) | Pieza partida (fundición inyectada) | Coste de aceptación (fundición a la cera perdida) |

|---|---|---|---|

| Coste de utillaje | Alta | Moderado (por pieza) | Bajo |

| Coste parcial | Bajo | Bajo (por pieza) | Alta |

| Montaje | Ninguno | Requerido | Ninguno |

| Integridad del diseño | Potencialmente alterado | Mantenido | Mantenimiento completo |

Esto ayuda a visualizar las compensaciones financieras y de ingeniería a lo largo de toda la vida del producto.

La elección entre la fundición a presión y la de precisión para piezas complejas de gran volumen es un equilibrio estratégico. Su decisión depende de la flexibilidad del diseño, la estrategia de montaje y las consideraciones presupuestarias a largo plazo. Un marco claro le guiará hacia la solución más eficaz.

Su diseño requiere acero inoxidable. ¿Fundición por inversión o fundición a presión?

¿Por qué no se puede fundir a presión el acero inoxidable? Es una pregunta habitual con una respuesta sencilla: calor.

El acero inoxidable tiene un punto de fusión muy elevado. Este calor es excesivo para las herramientas utilizadas en la fundición a presión convencional.

El proceso simplemente destruiría el molde. Esto hace que el método sea poco práctico y costoso para este material.

Sin embargo, la fundición a la cera perdida está diseñada para soportar temperaturas tan elevadas, lo que la convierte en la norma del sector.

Comparación del punto de fusión

| Material | Punto de fusión aproximado (°C) |

|---|---|

| Acero inoxidable (304) | 1400 - 1450 |

| Aleaciones de aluminio (fundición a presión) | ~ 600 |

| Acero para herramientas (matriz H13) | ~ 1425 |

Como muestra la tabla, los puntos de fusión están demasiado próximos.

El reto de las altas temperaturas en la fundición

La fundición a presión se basa en moldes de acero reutilizables, a menudo fabricados con acero para herramientas H13. Estos moldes son fantásticos para fundir metales a baja temperatura, como aluminio o zinc.

Sin embargo, el acero inoxidable se funde a una temperatura muy cercana, o incluso superior, al punto de fusión del propio material del molde.

Verter acero inoxidable fundido en una matriz de acero provocaría un fallo catastrófico. El intenso calor provocaría un choque térmico que agrietaría y deformaría la matriz casi de inmediato.

Otra cuestión importante es soldadura de troqueles15, donde el metal fundido se adhiere químicamente a la superficie del molde. Esto arruina el acabado de la pieza y daña la costosa matriz, a menudo sin posibilidad de reparación. La elección entre la fundición a la cera perdida y la fundición a presión resulta obvia en este caso.

Por qué la fundición a presión es la solución

La fundición a la cera perdida resuelve este problema al no utilizar un molde metálico. En su lugar, se utiliza una cáscara de cerámica construida alrededor de un patrón de cera.

Este proceso es ideal para aleaciones de alta temperatura.

| Característica | Molde de fundición a presión | Molde de fundición a la cera perdida |

|---|---|---|

| Material | Acero para herramientas | Cerámica |

| Reutilización | Alta | Un solo uso |

| Temp. Resistencia | Moderado | Muy alta |

La cerámica puede soportar fácilmente el calor extremo del acero inoxidable fundido sin degradarse.

Cuando el metal se solidifica, la capa de cerámica se rompe. Así se obtiene la pieza acabada de acero inoxidable. Esta diferencia fundamental lo convierte en el método preferido.

El alto punto de fusión del acero inoxidable lo hace inadecuado para la fundición a presión, ya que destruiría los moldes de acero. La fundición a la cera perdida resuelve este problema utilizando moldes cerámicos desechables y resistentes al calor, lo que la convierte en el proceso estándar para piezas de acero inoxidable.

¿Cómo justificaría el cambio de una pieza entre la fundición a la cera perdida y la fundición a presión?

El cambio es una decisión financiera importante. Va mucho más allá de comparar el precio por pieza. Una verdadera justificación requiere un análisis del coste total de propiedad (TCO).

Esto significa tener en cuenta todos los costes. Hay que tener en cuenta las nuevas herramientas, la validación y la producción a largo plazo. Simulemos este análisis crítico.

El marco coste-beneficio

Un análisis exhaustivo equilibra la inversión inicial con el ahorro a largo plazo. La producción de grandes volúmenes es clave para que la fundición a presión sea viable.

| Elemento de coste | Fundición a la cera perdida | Fundición a presión |

|---|---|---|

| Herramientas | Bajo | Muy alta |

| Precio por pieza | Alta | Bajo |

| Validación | Más sencillo | Más Complejo |

| Duración del ciclo | Más lento | Muy rápido |

Simulación del coste total de propiedad

Para justificar el cambio, debemos calcular el umbral de rentabilidad. Aquí es donde el ahorro derivado del menor coste por pieza de la fundición a presión supera su elevada inversión inicial en utillaje.

La inversión inicial

La fundición a presión requiere un importante desembolso de capital para el utillaje duro. Según proyectos anteriores de PTSMAKE, este utillaje puede costar entre 5 y 10 veces más que un patrón de fundición a la cera perdida.

También hay costes de validación. Esto incluye la inspección del primer artículo (FAI) y, potencialmente, un proceso completo de aprobación de piezas de producción (PPAP). Esto garantiza que el nuevo proceso cumple todas las especificaciones.

Calcular la amortización

El núcleo del análisis consiste en comparar los costes totales con distintos volúmenes. El elevado coste inicial del utillaje requiere un amortización16 a lo largo de toda la cadena de producción.

Tracemos el punto de cruce financiero. Esta comparación ayuda a aclarar la decisión entre fundición por inversión y fundición a presión a escala.

| Volumen de producción | Coste total (fundición a la cera perdida) | Coste total (fundición a presión) | Justificación |

|---|---|---|---|

| 5.000 unidades | Baja | Más alto | No justificado |

| 25.000 unidades | Hacia la paridad | Hacia la paridad | límite |

| Más de 100.000 unidades | Significativamente superior | Baja | Claramente justificado |

Como puede ver, la justificación depende totalmente de la consecución de altos volúmenes de producción en los que el ahorro por pieza se acumula y compensa la inversión inicial.

Un análisis completo del coste total de propiedad revela el punto de equilibrio. Los elevados costes iniciales de fundición a presión se justifican por los sustanciales ahorros por pieza en grandes volúmenes, lo que la convierte en una inversión estratégica a largo plazo para escalar la producción.

¡Descubra hoy mismo su mejor solución de fundición con PTSMAKE!

¿Está listo para elegir entre la fundición a la cera perdida y la fundición a presión para su próximo proyecto? Póngase en contacto ahora con el equipo de PTSMAKE para obtener recomendaciones de expertos y un presupuesto rápido y sin compromiso: fabricación de precisión desde el prototipo hasta la producción, adaptada a las necesidades de su sector. Su éxito comienza con el socio adecuado.

Descubra la ciencia de los materiales que hay detrás de las coquillas cerámicas y cómo influye en la calidad de la fundición. ↩

Aprenda cómo controlar esta fase es crucial para la resistencia y el acabado de la pieza final. ↩

Explora las propiedades y clasificaciones de los metales basados en el hierro utilizados en la fabricación. ↩

Aprenda cómo este patrón de un solo uso desbloquea la creación de componentes metálicos intrincados y muy detallados. ↩

Descubra cómo las fluctuaciones de temperatura de la matriz afectan a la consistencia de la pieza y a la vida útil de la herramienta. ↩

Aprenda cómo afecta la contracción del material a la precisión final de la pieza y cómo gestionarla en su diseño. ↩

Descubra cómo este principio contable justifica un utillaje de alto coste para la producción en serie. ↩

Comprenda cómo calcular la amortización de las herramientas para prever con precisión el coste total de su proyecto. ↩

Aprenda cómo se forman las estructuras cristalinas durante la solidificación y cómo afectan a las propiedades de los materiales. ↩

Obtenga más información sobre este proceso crucial de eliminación de la cáscara en la fundición a la cera perdida. ↩

Aprenda cómo las propiedades de la cáscara afectan a la calidad de la fundición y a las opciones de diseño. ↩

Más información sobre las propiedades y aplicaciones de estos metales avanzados de alto rendimiento. ↩

Compruebe cómo el reparto de los costes de herramientas entre grandes volúmenes reduce drásticamente sus gastos de fabricación por unidad. ↩

Descubra cómo los costes por pieza y el valor de vida útil influyen en la rentabilidad de su proyecto y en la estrategia global de fabricación. ↩

Descubra cómo esta unión metalúrgica puede afectar a la vida útil de las herramientas y a la calidad de las piezas. ↩

Comprenda cómo distribuir los costes de utillaje entre la producción para calcular con precisión su verdadero coste por pieza. ↩