Muchos fabricantes tienen dificultades para decidir si la extrusión es adecuada para su proyecto por cuestiones de costes. He visto a clientes dudar a la hora de elegir la extrusión, preocupados por las elevadas inversiones en utillaje e inseguros de si el proceso será económicamente viable para sus necesidades de producción.

La extrusión no suele ser cara en comparación con otros procesos de fabricación. Aunque los costes iniciales de utillaje oscilan entre $2.000 y $10.000, los costes por pieza resultan muy económicos a mayores volúmenes, bajando a menudo a céntimos por pieza, lo que la hace rentable para la producción de volúmenes medios y altos.

Permítanme explicarles exactamente por qué la extrusión puede ser sorprendentemente económica en los proyectos adecuados. He ayudado a docenas de clientes de PTSMAKE a ahorrar considerablemente eligiendo la extrusión para las aplicaciones adecuadas. La clave está en entender cuándo este proceso tiene sentido desde el punto de vista financiero y cómo optimizar sus diseños para aprovechar su rentabilidad. Siga leyendo para descubrir si la extrusión podría ser su solución de fabricación más rentable.

¿Cuánto cuesta la extrusión de aluminio a medida?

¿Alguna vez ha intentado presupuestar una extrusión de aluminio a medida y se ha encontrado con precios sorprendentemente variables? Obtener un coste directo parece complicado cuando el diseño es único, ¿verdad?

Los costes de la extrusión de aluminio a medida dependen en gran medida de factores como la complejidad de la matriz de extrusión (utillaje), la aleación de aluminio específica elegida, la complejidad del diseño del perfil, la cantidad total del pedido y los acabados necesarios. Aunque la matriz requiere una inversión inicial, el coste por pieza suele reducirse significativamente a medida que aumenta el volumen de producción.

Profundicemos un poco más en lo que impulsa estos costes. Determinar el precio exacto requiere comprender cómo interactúan los distintos elementos. Basándonos en la experiencia en proyectos de PTSMAKE, sabemos que hay varios factores clave que influyen en el presupuesto final que recibe de un fabricante de extrusión de aluminio.

Comprender los principales factores de coste

El desglose de los costes le ayudará a saber en qué se le va el presupuesto y dónde puede ahorrar.

Inversión en herramientas (troqueles)

La matriz de extrusión es la herramienta personalizada que da forma al aluminio. Su coste es un factor primordial, sobre todo en el caso de perfiles nuevos. Las formas más complejas, las tolerancias más estrictas o los perfiles más grandes suelen implicar un troquel más caro. Sin embargo, suele ser un coste único, y entender amortización de troqueles1 muestra cómo esta inversión se reparte entre el total de piezas producidas, reduciendo significativamente el coste por pieza en grandes tiradas.

Costes de material

El aluminio no es sólo aluminio. La aleación específica (como 6061 o 6063) influye en el precio en función de sus propiedades y la disponibilidad en el mercado. Naturalmente, el peso del propio perfil de aluminio también es un componente importante: los perfiles más pesados o grandes utilizan más materia prima. Las fluctuaciones del mercado en los precios del aluminio también pueden influir.

Complejidad y tolerancias de los perfiles

Un diseño intrincado con muchas cavidades, paredes finas o tolerancias dimensionales excepcionalmente ajustadas requiere un utillaje más preciso y velocidades de extrusión más lentas. Esto aumenta la dificultad de fabricación y puede influir en el coste. Los perfiles más sencillos suelen ser menos costosos de producir.

Cantidad del pedido

Como en la mayoría de los procesos de fabricación, el volumen importa. Los costes iniciales de preparación y la inversión en troqueles se reparten entre el número de unidades producidas. A mayores cantidades, menor coste por pie o pieza extruida. Las tiradas pequeñas tendrán inevitablemente un coste unitario más elevado.

Acabado y operaciones secundarias

¿Necesita su pieza anodizado, recubrimiento en polvo, corte especial, taladrado o mecanizado CNC después de la extrusión? Cada paso adicional añade valor, pero también contribuye al coste final. Defina estas necesidades desde el principio para obtener un presupuesto preciso.

He aquí un rápido cuadro resumen:

| Costes | Influencia primaria | Posible repercusión en el coste unitario |

|---|---|---|

| Herramientas (troqueles) | Perfil Complejidad, Tamaño | Alta (inicial), Baja (amortizada) |

| Aleación de aluminio | Precio de mercado, aleación específica seleccionada | Medio |

| Complejidad del perfil | Diseño complejo, tolerancias | Media a alta |

| Cantidad del pedido | Volumen de piezas | Alto (menor volumen), Bajo (mayor volumen) |

| Finalización/Secundaria | Anodizado, revestimiento, mecanizado, etc. | De bajo a alto (depende de las necesidades) |

Trabajar con un socio con experiencia como PTSMAKE puede ayudar a navegar por estos factores, optimizando potencialmente su diseño para una mejor relación coste-eficacia sin comprometer la función.

¿Cuál es la demanda de extrusión de aluminio?

¿Alguna vez se ha preguntado hasta qué punto está extendido el uso de extrusiones de aluminio? ¿Quiere saber si este versátil material tiene un futuro sólido en diversos sectores?

La demanda de extrusión de aluminio es fuerte y crece constantemente en múltiples sectores a escala mundial. Entre los principales impulsores se encuentran los sectores de la construcción, la automoción (en particular los vehículos eléctricos), la maquinaria industrial y la electrónica de consumo, que valoran su ligereza, solidez, resistencia a la corrosión y capacidad de reciclaje.

Exploremos de dónde procede esta demanda. Comprender las aplicaciones y tendencias específicas ayuda a hacerse una idea más clara de por qué las extrusiones de aluminio son tan solicitadas. Según mi experiencia trabajando con varios clientes en PTSMAKE, la versatilidad de la extrusión de aluminio es su principal punto fuerte, lo que impulsa su adopción en lugares inesperados.

Industrias clave que impulsan la demanda

Varias industrias importantes dependen en gran medida de las extrusiones de aluminio, y cada una aprovecha sus propiedades únicas.

Edificación y construcción

Este sector es posiblemente el mayor consumidor. Pensemos en marcos de ventanas y puertas, muros cortina y componentes estructurales. El aluminio es ideal por su resistencia a la intemperie, su bajo mantenimiento y su capacidad para adoptar formas complejas. La tendencia hacia edificios energéticamente eficientes también impulsa la demanda de perfiles de aluminio con rotura de puente térmico. Muchos de los proyectos que hemos consultado en PTSMAKE requieren específicamente perfiles personalizados para diseños arquitectónicos únicos, lo que demuestra la necesidad de un fabricante de extrusión de aluminio capaz.

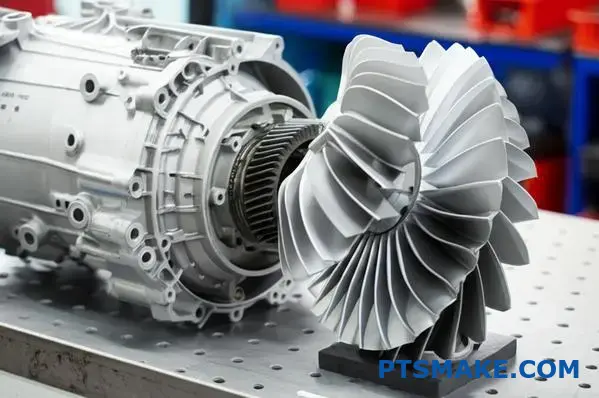

Automoción y transporte

La reducción de peso es fundamental, sobre todo con el auge de los vehículos eléctricos (VE) que buscan mayor autonomía. Las extrusiones de aluminio se utilizan en carcasas de baterías, estructuras de carrocería, componentes de chasis y embellecedores. Su elevada relación resistencia-peso ayuda a mejorar la eficiencia del combustible y el rendimiento. Hemos observado un aumento significativo de las solicitudes de perfiles complejos como 6061-T62 para aplicaciones de automoción.

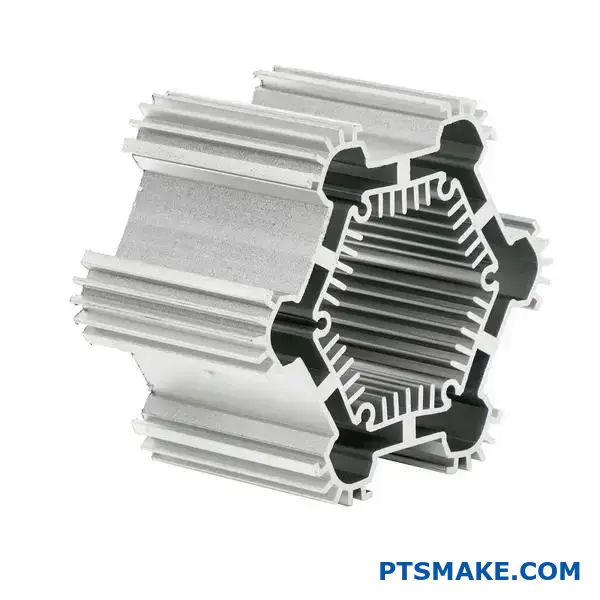

Aplicaciones industriales

Desde bastidores para equipos de automatización de fábricas y sistemas transportadores hasta disipadores térmicos para maquinaria y componentes electrónicos, las extrusiones de aluminio proporcionan integridad estructural y flexibilidad de diseño. La facilidad de montaje con perfiles de ranura en T, por ejemplo, es una gran ventaja.

Bienes de consumo y electrónica

Encontrará extrusiones en electrodomésticos, muebles, accesorios de iluminación y carcasas de aparatos electrónicos (como cuerpos de ordenadores portátiles o marcos de teléfonos inteligentes). El atractivo estético y las opciones de acabado duradero (como el anodizado o el recubrimiento en polvo) son factores clave.

He aquí un rápido vistazo a los principales motores:

| Industria | Principales impulsores de la demanda | Tendencias |

|---|---|---|

| Construcción | Diseño arquitectónico, eficiencia energética, durabilidad | Fuerte crecimiento |

| Automoción | Aligeramiento (VE), Seguridad, Rendimiento | Alto crecimiento |

| Industrial | Modularidad, resistencia, disipación del calor | Crecimiento constante |

| Bienes de consumo | Estética, durabilidad, miniaturización | Crecimiento moderado |

La tendencia general apunta a una fuerte demanda continuada, impulsada por la innovación y las ventajas inherentes del aluminio como material. Asociarse con un fabricante de extrusión de aluminio experimentado le garantiza que podrá aprovechar estas ventajas de forma eficaz para sus necesidades específicas.

¿Por qué se llama aluminio 80/20?

¿Alguna vez se ha preguntado por el nombre "Aluminio 80/20"? Suena bastante específico, casi como una fórmula, pero su origen a menudo parece poco claro, ¿verdad?

El término "Aluminio 80/20" se refiere principalmente a un sistema modular de entramado de extrusión de aluminio con ranuras en T, popularizado por la empresa 80/20 Inc. El propio nombre se inspira en el principio de Pareto, o regla del 80/20, y refleja la eficacia y versatilidad del sistema más que una composición específica del aluminio.

Desglosemos un poco más esta convención de nomenclatura. Es un punto común de confusión, ya que muchos asumen inicialmente que se refiere a las propiedades o dimensiones del material. Sin embargo, en realidad se trata más bien de una filosofía y un sistema de productos. Entender esta distinción es clave, sobre todo cuando esté considerando diferentes opciones de aluminio estructural para sus proyectos.

La conexión del principio de Pareto

La idea central procede del principio de Pareto, a menudo llamado regla 80/20. Este principio sugiere que aproximadamente 80% de los efectos proceden de 20% de las causas. Este principio sugiere que aproximadamente 80% de los efectos proceden de 20% de las causas.

Cómo 80/20 Inc. lo aplicó

Los fundadores de 80/20 Inc. adoptaron este nombre para plasmar la idea de que su sistema modular de entramado ofrecía una solución muy eficaz, lo que quizá implicaba que se podían conseguir 80% de soluciones de entramado con 20% del esfuerzo o los componentes tradicionales, gracias a la flexibilidad del sistema. Esto habla de la versatilidad y el poder de resolución de problemas de su sistema de extrusión de aluminio con ranura en T.

Se trata del sistema, no de la aleación

Es crucial entender que "80/20" no define el tipo de aleación de aluminio utilizada.

Errores comunes

Muchos ingenieros piensan inicialmente que "80/20" puede referirse a:

- Una mezcla 80% aluminio, 20% otros metales (Incorrecto).

- Una dimensión de perfil específica (Incorrecto - los perfiles vienen en muchos tamaños).

- Una serie específica de aluminio (Incorrecto - normalmente se utilizan aleaciones como 6105-T5 o 6063-T6, comunes en extrusiones estructurales).

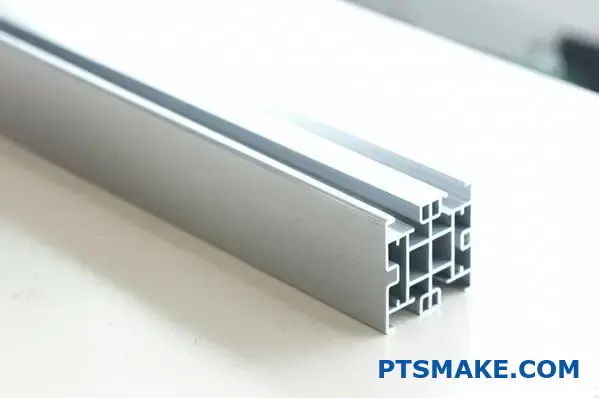

El sistema gira en torno a perfiles de aluminio extruido con un distintivo Perfil de ranura en T3La modularidad permite conectar fácilmente los componentes mediante fijaciones especializadas. Esta modularidad es la característica que lo define.

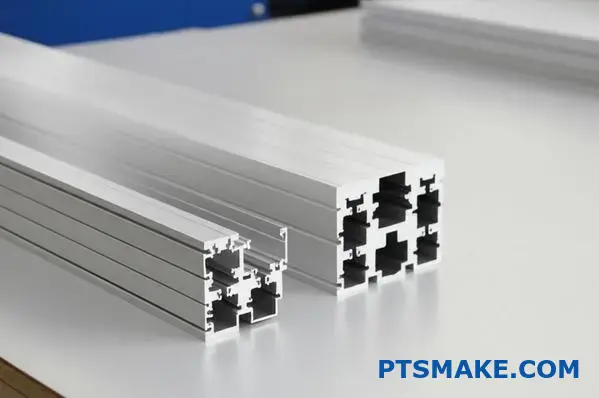

%[Perfiles de aluminio plateado con ranura en T utilizados por un fabricante de extrusión estructural](

"Perfiles de extrusión de aluminio con ranura en T")

¿Qué define el sistema?

| Característica | Descripción | Implicación |

|---|---|---|

| Modularidad | Los componentes se conectan y desconectan fácilmente mediante ranuras en T y fijaciones. | Alta flexibilidad, estructuras reconfigurables. |

| Extrusión | Perfiles creados mediante extrusión de aluminio, lo que garantiza su resistencia y consistencia. | Ligero pero resistente, permite formas complejas. |

| Versatilidad | Se utiliza para la protección de máquinas, bastidores, estaciones de trabajo, estructuras de automatización, etc. | Amplia gama de aplicaciones en todos los sectores. |

| Eficacia | Montaje más rápido en comparación con las estructuras de acero soldadas. | Posible reducción del tiempo y los costes de mano de obra. |

Aunque 80/20 Inc. popularizó el sistema y el nombre, el concepto de extrusiones de aluminio con ranura en T se ha adoptado ampliamente en la actualidad. Muchas empresas, incluidos fabricantes de extrusiones de aluminio de confianza como nosotros en PTSMAKE, producen perfiles compatibles similares. Cuando se habla de aluminio "tipo 80/20", la gente suele referirse a este sistema modular de ranura en T en general, independientemente del fabricante específico. Entender el origen ayuda a aclarar que se busca un tipo de sistema, no una mezcla específica de materiales.

¿Cuáles son los defectos de la extrusión de aluminio?

¿Alguna vez ha recibido piezas extruidas sólo para encontrar defectos inesperados que comprometen su función o apariencia? Tratar las imperfecciones después de la producción puede ser frustrante y costoso, ¿verdad?

Entre los defectos más comunes de la extrusión de aluminio se incluyen problemas superficiales como arañazos, líneas de troquelado y ampollas; problemas dimensionales como torsiones, alabeos y ángulos incorrectos; y defectos estructurales internos como huecos, grietas o mala vínculos metalúrgicos4.

Aunque la extrusión de aluminio es un proceso muy eficaz, como cualquier método de fabricación, no es inmune a posibles defectos. Comprender estos problemas comunes es el primer paso para prevenirlos. Basándonos en la experiencia de los proyectos de PTSMAKE, identificar la causa raíz es crucial para implementar acciones correctivas y garantizar la calidad constante de su fabricante de extrusión de aluminio.

Imperfecciones superficiales comunes

Estos defectos son visibles en el exterior de la extrusión y suelen afectar a la estética y, potencialmente, a los tratamientos superficiales.

Arañazos y marcas de manipulación

Pueden producirse durante la extrusión, el enfriamiento, el estirado o el transporte si los perfiles no se manipulan con cuidado. El mantenimiento adecuado de los equipos y los protocolos de manipulación son esenciales.

Líneas de troquelado

Líneas finas y paralelas que recorren la longitud de extrusión. Suelen deberse a imperfecciones o al desgaste de la superficie de apoyo de la matriz. Las líneas finas suelen ser aceptables, pero las gruesas indican problemas en la matriz.

Ampollas o burbujas

Zonas elevadas en la superficie, a menudo causadas por gases atrapados (como el hidrógeno) en el tocho de aluminio o por la humedad introducida durante el proceso.

Desviaciones dimensionales y de forma

Se deben a que el perfil no se ajusta a las tolerancias geométricas especificadas.

Torsión y deformación

La extrusión no permanece recta en toda su longitud. Esto suele deberse a un enfriamiento desigual tras salir de la matriz o a un estiramiento inadecuado.

Dimensiones o ángulos incorrectos

Las secciones del perfil son más gruesas, más finas o tienen un ángulo incorrecto en comparación con las especificaciones de diseño. Esto suele deberse al diseño de la matriz o a problemas de desgaste.

Problemas estructurales internos

Estos defectos se encuentran en el propio material y pueden afectar a la resistencia e integridad de la pieza.

Vacíos y porosidad

Pequeñas cavidades internas causadas por el atrapamiento de gas o la contracción durante la solidificación. La calidad de la palanquilla y el control del proceso son factores de prevención clave.

Grietas

Las grietas internas o superficiales pueden deberse a una tensión excesiva durante la extrusión o el enfriamiento, o a problemas de la propia aleación.

He aquí un rápido cuadro resumen:

| Categoría de defecto | Ejemplos concretos | Posibles causas |

|---|---|---|

| Superficie | Arañazos, líneas de troquelado, ampollas | Manipulación, desgaste de la matriz, gas/humedad atrapado |

| Dimensión/Forma | Torsión, deformación, fuera de especificaciones | Enfriamiento desigual, problemas de estiramiento, diseño/desgaste de la matriz |

| Estructura interna | Vacíos, grietas, adherencias deficientes | Atrapamiento de gas, contracción, tensión, calidad de la aleación |

Asociarse con un fabricante de extrusión de aluminio meticuloso implica una comunicación clara sobre los estándares de calidad aceptables y procesos de inspección minuciosos para detectar estos posibles defectos a tiempo.

¿Qué certificaciones debe tener un fabricante de extrusión de aluminio de calidad?

¿Alguna vez se ha sentido abrumado intentando descifrar qué certificaciones garantizan realmente la calidad de un fabricante? ¿Ver un logotipo le hace preguntarse si realmente refleja una producción coherente y fiable?

Un fabricante de extrusión de aluminio de calidad debe contar, como mínimo, con la certificación ISO 9001, que demuestra un sólido sistema de gestión de la calidad. Dependiendo del sector, certificaciones como IATF 16949 (automoción) o AS9100 (aeroespacial) indican capacidades especializadas y el cumplimiento de normas más estrictas.

Las certificaciones no son meras insignias; representan un compromiso con los procesos estandarizados y la mejora continua. Proporcionan pruebas objetivas de que un fabricante ha implantado sistemas para controlar la calidad de forma coherente. En PTSMAKE, consideramos las certificaciones como marcos esenciales que respaldan nuestra misión de suministrar piezas fiables y de alta precisión. Veamos las más importantes.

Certificaciones básicas que indican calidad

Entender qué significa cada certificación ayuda a calibrar la madurez operativa y la dedicación al control de calidad de un fabricante.

ISO 9001: La base de la gestión de la calidad

Se trata de la norma internacional más reconocida para la gestión de la calidad. Poseer la certificación ISO 9001 significa que un fabricante de extrusión de aluminio ha establecido y sigue procesos eficaces para:

- Orientación al cliente

- Participación en el liderazgo

- Enfoque por procesos

- Mejora

- Toma de decisiones basada en pruebas

- Gestión de las relaciones

Significa un enfoque estructurado para gestionar la calidad en toda la organización, desde la consulta inicial hasta la entrega final. Considérelo la base de un socio de fabricación fiable. Garantiza que los procedimientos se documentan, se siguen y se auditan periódicamente.

Certificaciones específicas del sector

Para sectores con requisitos especialmente estrictos, busque certificaciones adicionales.

Automoción: IATF 16949

Si trabaja en el sector de la automoción, esta norma es crucial. Se basa en la norma ISO 9001, pero añade requisitos específicos para la producción de automóviles, centrándose en gran medida en la prevención de defectos, la reducción de la variación y la reducción de residuos en la cadena de suministro.

Aeroespacial: AS9100

Los proveedores del sector aeroespacial suelen exigir la norma AS9100. Esta norma incorpora toda la ISO 9001, pero incluye requisitos adicionales relacionados con la seguridad, la aeronavegabilidad, la conformidad del producto y la fiabilidad, fundamentales para las aplicaciones aeroespaciales.

Certificaciones de materiales y procesos

Más allá de las certificaciones a nivel de sistema, pregunte cómo garantiza el fabricante la calidad del aluminio en bruto. A menudo, esto implica solicitar certificaciones de materiales (informes de pruebas de laminación) que verifiquen la composición y las propiedades de la aleación, garantizando la trazabilidad hasta la fuente. Un buen fabricante dispondrá de procesos para verificar los materiales entrantes con respecto a las especificaciones. Un buen Sistema de gestión de la calidad (SGC)5 integra todos estos aspectos.

Aquí tienes un cuadro resumen:

| Certificación | Objetivo principal | Relevancia |

|---|---|---|

| ISO 9001 | Sistema general de gestión de la calidad | Fundamental para cualquier fabricante fiable |

| IATF 16949 | Gestión de calidad en automoción + Prevención de defectos | Imprescindible para los proveedores de automoción |

| AS9100 | Gestión de calidad aeroespacial + Seguridad y fiabilidad | Crítica para los proveedores aeroespaciales |

| Certificados de material | Verificación de la composición y las propiedades de las materias primas | Garantiza que el material de entrada cumple las especificaciones |

Verificar las certificaciones es un paso clave para evaluar si un fabricante de extrusión de aluminio cuenta con los sistemas documentados y el compromiso necesarios para satisfacer sus expectativas de calidad de forma constante.

¿Qué certificaciones debe tener un fabricante de extrusión de aluminio fiable?

¿Se siente perdido navegando por la sopa de letras de las certificaciones de fabricación? ¿Cómo saber cuáles indican realmente que se trata de un socio con el que puede contar para un rendimiento constante y a largo plazo?

Un fabricante de extrusión de aluminio fiable suele mostrar la ISO 9001 para los procesos básicos. Para una mayor fiabilidad, busque IATF 16949 (Automoción), AS9100 (Aeroespacial) y, potencialmente, ISO 14001 (Medioambiental) o ISO 45001 (Seguridad), que indican sistemas operativos robustos, responsables y estables.

Es fácil dejarse impresionar por los logotipos, pero ¿qué significan realmente para la fiabilidad de su cadena de suministro? Gracias a mis más de 15 años en PTSMAKE, centrarse en certificaciones específicas ayuda a filtrar a los proveedores que se limitan a cumplir las especificaciones mínimas de aquellos realmente comprometidos con una colaboración fiable y a largo plazo. La fiabilidad no se limita a un único lote bueno; se trata de resultados constantes, plazos de entrega predecibles y resolución proactiva de problemas, todo ello respaldado por sólidos sistemas de gestión.

Certificaciones clave Fiabilidad de la señalización

Piense en estas certificaciones como prueba del compromiso de un fabricante con las operaciones estructuradas y la gestión de riesgos, factores cruciales para la fiabilidad.

ISO 9001: La base para unos procesos coherentes

Esta es la base. La certificación ISO 9001 confirma que un fabricante de extrusión de aluminio cuenta con procesos documentados para todo, desde el presupuesto hasta el envío. Obliga a realizar auditorías internas periódicas, a tomar medidas correctivas en caso de no conformidad y a centrarse en la mejora continua. En cuanto a la fiabilidad, esto significa que disponen de sistemas para detectar posibles problemas antes de afectan a su pedido y una forma estructurada de gestionar los cambios. Hace hincapié en un Enfoque por procesos6La gestión de las actividades como procesos interrelacionados permite obtener resultados más previsibles.

Normas específicas del sector: Demostrar la capacidad especializada

Si sus piezas se destinan a sectores exigentes, mire más allá de la norma ISO 9001:

- IATF 16949 (Automoción): Esta norma exige una planificación rigurosa de la prevención de defectos (como los AMFE), controles más estrictos de los procesos y una sólida gestión de la cadena de suministro. Alcanzarla indica que el fabricante es capaz de cumplir las expectativas de grandes volúmenes y cero defectos, cruciales para la fiabilidad de la automoción.

- AS9100 (Aeroespacial): Esto añade capas críticas para la gestión de riesgos, la seguridad del producto, la gestión de la configuración y la prevención de piezas falsificadas. Un fabricante de extrusión de aluminio con certificación AS9100 demuestra la disciplina necesaria para componentes en los que el fallo no es una opción.

Certificaciones de mayor responsabilidad: Indicadores de estabilidad

Certificaciones como ISO 14001 (gestión medioambiental) e ISO 45001 (salud y seguridad en el trabajo) pueden parecer secundarias, pero indican una empresa bien gestionada y responsable, menos propensa a sufrir interrupciones por incidentes medioambientales o problemas de seguridad. Esta estabilidad operativa contribuye significativamente a la fiabilidad general del proveedor. En PTSMAKE, la integración de estos principios refuerza la base de fiabilidad en la que confían nuestros clientes.

He aquí una tabla que resume el aspecto de la fiabilidad:

| Certificación | Enfoque clave para la fiabilidad | Por qué es importante |

|---|---|---|

| ISO 9001 | Procesos coherentes, mejora continua, pistas de auditoría | Calidad predecible, resolución sistemática de problemas |

| IATF 16949 | Prevención de defectos, Estabilidad de la cadena de suministro, Reducción de riesgos | Menor variabilidad, suministro fiable de grandes volúmenes |

| AS9100 | Gestión rigurosa de riesgos, seguridad y trazabilidad | Alta seguridad para aplicaciones críticas |

| ISO 14001 | Gestión de riesgos medioambientales, cumplimiento de la normativa | Estabilidad operativa, menor riesgo de interrupciones |

| ISO 45001 | Seguridad de los trabajadores, prevención de riesgos | Plantilla estable, menos interrupciones operativas |

En última instancia, las certificaciones son herramientas. Un fabricante de extrusión de aluminio verdaderamente fiable no se limita a recopilar certificados, sino que vive los principios que los sustentan, integrando la calidad y la fiabilidad en su cultura.

¿Cómo reducir el plazo de entrega con los fabricantes de extrusión de aluminio?

¿Sufre retrasos en sus proyectos porque los pedidos de extrusión de aluminio tardan demasiado? ¿Los plazos de entrega ajustados se ven amenazados constantemente por los plazos de entrega de los proveedores, lo que afecta a todo su programa de producción?

Reducir el plazo de entrega implica optimizar los diseños para que sean extrudibles, elegir perfiles o aleaciones estándar siempre que sea posible, mantener una comunicación clara con su fabricante, una aprobación eficaz del diseño de las matrices y asociarse con proveedores receptivos que gestionen bien la capacidad.

Conseguir que sus extrusiones de aluminio sean más rápidas a menudo se reduce a una planificación proactiva y a una colaboración inteligente con el fabricante de extrusiones de aluminio elegido. Según mi experiencia en PTSMAKE, los cuellos de botella pueden producirse en varias fases, desde la finalización del diseño hasta el proceso de extrusión propiamente dicho. Veamos formas prácticas de acortar esos plazos cruciales.

Estrategias para acelerar la extrusión

La aplicación de algunas estrategias clave puede reducir considerablemente el tiempo de espera de sus extrusiones personalizadas.

Optimización del diseño para aumentar la velocidad

La complejidad de la pieza influye directamente en la rapidez de extrusión. Los perfiles demasiado intrincados con paredes muy finas o tolerancias extremadamente ajustadas requieren herramientas más complejas y velocidades de extrusión más lentas. Simplificar el diseño, siempre que sea posible sin comprometer la función, puede dar resultados más rápidos. Entablar conversaciones con su proveedor sobre el diseño para la fabricación (DFM) desde el principio ayuda a identificar posibles modificaciones que ahorren tiempo.

Selección de materiales y perfiles

Optar por aleaciones de aluminio estándar como 6063 o 6061, que están fácilmente disponibles, puede ahorrar tiempo en comparación con pedir aleaciones personalizadas o menos comunes. Del mismo modo, si la forma de un perfil estándar ya disponible satisface sus necesidades, se elimina por completo el plazo de creación de la matriz. En PTSMAKE solemos orientar a los clientes hacia opciones estándar adecuadas cuando los requisitos del proyecto lo permiten.

Racionalización del proceso de troquelado

La creación de la matriz de extrusión suele ser la parte más larga del plazo de entrega inicial de perfiles personalizados. La complejidad del diseño de la matriz desempeña un papel importante. Igualmente importante es la rapidez con la que se revisan y aprueban los planos de la matriz proporcionados por el fabricante. Una respuesta rápida evita retrasos. Los siguientes Pruebas de muerte7 en la que se comprueban las primeras extrusiones según las especificaciones, también necesita una gestión eficaz.

Comunicación y colaboración

El intercambio de información clara, concisa y completa es vital. Asegúrese de que su solicitud de presupuesto (RFQ) incluye todos los planos, especificaciones, cantidades y fechas de entrega deseadas. Las respuestas rápidas a las preguntas de los proveedores y las aprobaciones sin demora hacen que el proceso se desarrolle sin problemas. Un fabricante de extrusión de aluminio proactivo también le mantendrá informado sobre el progreso y los posibles problemas.

Capacidad y planificación de proveedores

Conozca los plazos de entrega habituales de su proveedor y su carga de trabajo actual. Los fabricantes con una buena planificación de la capacidad suelen ofrecer plazos más fiables. También es posible hablar con antelación de posibles opciones aceleradas, aunque suelen tener un coste más elevado. Construir una relación sólida con un socio fiable ayuda a hacer frente a las necesidades urgentes.

He aquí un resumen de los factores que influyen en el plazo de entrega:

| Factor | Impacto en el plazo de entrega | Estrategia de mitigación |

|---|---|---|

| Complejidad del diseño | Alta complejidad = Más tiempo | Simplificar el diseño, revisión DFM |

| Creación de troqueles | Importante para los perfiles personalizados | Aprobación rápida de planos, especificaciones claras |

| Elección del material | Aleaciones personalizadas = mayor duración | Si es posible, utilice aleaciones estándar (6063/6061) |

| Cantidad del pedido | Los pedidos muy pequeños/grandes pueden afectar al calendario | Discutir el impacto del volumen con el proveedor |

| Comunicación | Retroalimentación lenta = Retrasos | Proporcionar peticiones de oferta claras, responder con prontitud |

| Capacidad del proveedor | Proveedor sobrecargado = Más tiempo | Elija un socio receptivo, discuta la programación |

| Acabado | Pasos adicionales = más tiempo | Tener en cuenta el tiempo de acabado en el calendario general |

Si aborda estas áreas de forma proactiva, podrá trabajar eficazmente con su fabricante de extrusión de aluminio para reducir significativamente los plazos de entrega y mantener sus proyectos en marcha.

¿Cómo reducir el plazo de entrega con los fabricantes de extrusión de aluminio?

¿Siente la presión de que los plazos de entrega de los proyectos se acercan, obstaculizados constantemente por plazos de extrusión impredecibles? ¿Este cuello de botella desvía con frecuencia todo su programa de producción?

Acortar los plazos de entrega depende de una colaboración proactiva: optimizar los diseños desde el principio, seleccionar materiales estándar cuando sea posible, garantizar una comunicación y aprobaciones rápidas y asociarse con un fabricante experto en planificación eficiente de la producción.

Conseguir que las extrusiones de aluminio se entreguen antes no consiste sólo en pedir al proveedor que se dé prisa; requiere un enfoque estratégico en el que participen tanto su equipo como el fabricante. Reducir los retrasos significa examinar todo el proceso, desde el diseño inicial hasta el envío final. En proyectos anteriores de PTSMAKE, hemos comprobado que abordar los posibles cuellos de botella en una fase temprana es la forma más eficaz de cumplir plazos ajustados. Exploremos algunas áreas clave en las que a menudo se puede ahorrar tiempo.

Fase proactiva de diseño y planificación

Las decisiones que se toman antes de que empiece la producción influyen considerablemente en el calendario general.

Comprometerse desde el principio con el diseño para la fabricación (DFM)

Incorporar a su fabricante de extrusión de aluminio al proceso desde el principio permite obtener información valiosa. Discutir el diseño del perfil con ingenieros experimentados puede identificar características que podrían ralentizar la extrusión o complicar el utillaje. Simplificar geometrías complejas o ajustar los requisitos de tolerancia, cuando sea posible, puede reducir drásticamente el tiempo de producción. Esta colaboración Diseño para la fabricación (DFM)8 revisión ayuda a optimizar la pieza tanto para la función y producción eficiente.

Elección inteligente de materiales y perfiles

Aunque las aleaciones personalizadas ofrecen propiedades específicas, suelen tener plazos de entrega más largos debido a los requisitos de abastecimiento. Los fabricantes suelen tener en stock aleaciones estándar como 6061 o 6063, que se adquieren con mayor rapidez. Del mismo modo, el aprovechamiento de los perfiles estándar existentes, si satisfacen las necesidades funcionales, evita todo el proceso de creación de matrices, lo que ahorra semanas.

Racionalización del proceso de utillaje y aprobación

En el caso de los perfiles personalizados, la fase de creación y aprobación del troquel suele ser la que más tiempo consume.

Revisión del diseño eficiente de troqueles

Una vez que el fabricante proporciona los planos de las matrices, es crucial una revisión rápida y exhaustiva. Los retrasos en la aprobación de estos planos retrasan directamente el inicio de la fabricación de las matrices. Asegúrese de que su equipo de ingeniería da prioridad a esta revisión y proporciona información clara y consolidada si es necesario realizar cambios.

Acelerar los ensayos de troqueles

Una vez fabricado el troquel, se realizan las muestras iniciales (pruebas de troquel) para verificar las dimensiones y la calidad. Agilizar la evaluación de estos primeros artículos y proporcionar una aprobación rápida o una información clara para realizar ajustes mantiene el impulso.

Optimización del flujo de producción y comunicación

La comunicación eficaz y la comprensión de las operaciones del proveedor son fundamentales durante la producción.

Intercambio de información clara

Garantizar que todos los pedidos, planos y especificaciones estén completos y sean inequívocos desde el principio. Responda rápidamente a cualquier consulta del fabricante. Una comunicación periódica y proactiva, solicitando actualizaciones de estado en lugar de esperar a que se anuncien retrasos, puede ayudar a gestionar las expectativas y a abordar posibles problemas en una fase temprana.

Comprender la capacidad y la programación de los proveedores

Discuta los plazos de entrega por adelantado y comprenda los factores que influyen en ellos, como la carga de trabajo actual o el mantenimiento previsto. Un fabricante de extrusión de aluminio fiable, como PTSMAKE, mantiene una comunicación transparente sobre su capacidad y programación, ayudándole a planificar con mayor precisión. A veces, hablar sobre la posibilidad de agrupar los pedidos o de flexibilizar ligeramente los plazos de entrega puede ayudar a que su pedido encaje en su calendario de forma más eficaz.

He aquí un resumen de las áreas en las que se puede ahorrar tiempo:

| Área de impacto | Acción requerida | Indicador de ahorro de tiempo potencial |

|---|---|---|

| Fase de diseño | Colaboración temprana en DFM, simplificar características complejas | Media a alta |

| Selección de materiales | Elija aleaciones/perfiles estándar siempre que sea posible | Medio |

| Aprobación de planos de matrices | Rápida revisión interna y retroalimentación | Alta |

| Die Trial Approval | Evaluación rápida de los primeros artículos | Medio |

| Claridad de la información | Proporcione especificaciones completas y claras por adelantado | Bajo a medio |

| Comunicación | Responder rápidamente a las consultas, controles proactivos | Medio |

| Asociación con proveedores | Elegir un socio con buena capacidad de gestión y comunicación | Medio |

Trabajar estrechamente con su fabricante de extrusión de aluminio y abordar estos puntos de forma proactiva puede acortar significativamente los plazos de entrega, ayudando a mantener sus proyectos según lo previsto y reduciendo el estrés general.

Descubra cómo se reparten los costes de utillaje entre las series de producción para reducir los gastos por pieza. ↩

Haga clic para conocer las propiedades y los usos habituales de este temple específico de aleación de aluminio. ↩

Explore los detalles técnicos y las ventajas de diseño de los perfiles de ranura en T para la construcción modular. ↩

Comprender cómo influye la estructura interna del material en la calidad y la resistencia de la extrusión. ↩

Más información sobre el marco utilizado para garantizar una calidad constante y la satisfacción del cliente. ↩

Descubra cómo centrarse en los procesos garantiza unos resultados de fabricación coherentes y fiables. ↩

Obtenga más información sobre la fase de prueba de matrices y cómo afecta a los plazos generales del proyecto de extrusión. ↩

Descubra cómo la optimización de los diseños para una fabricación eficiente puede reducir significativamente el tiempo de producción. ↩