Encontrar al fabricante de piezas de fundición a presión adecuado es como navegar por un laberinto de afirmaciones técnicas y promesas de marketing. Usted necesita piezas de precisión que cumplan unas tolerancias estrictas, pero ¿cómo distinguir a los fabricantes realmente capaces de los que solo hablan por hablar?

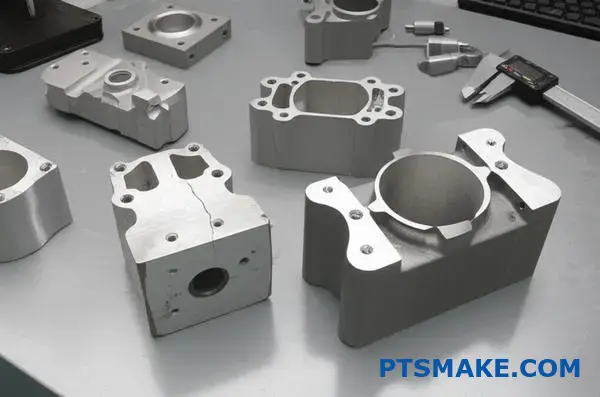

Un fabricante de fundición a presión fiable combina equipos avanzados, experiencia demostrada en aleaciones, un riguroso control de calidad y una gestión integral del proyecto, desde la solicitud de oferta inicial hasta la producción completa. Los mejores socios demuestran sus capacidades mediante procesos documentados, resultados coherentes y una comunicación transparente en todas las fases del proyecto.

En PTSMAKE he trabajado con fabricantes de todo tipo y he visto la diferencia real entre las buenas intenciones y la entrega real. Las preguntas que le plantearé a continuación proceden directamente de situaciones en las que los conocimientos adecuados marcaron la diferencia entre el éxito del proyecto y los costosos retrasos.

¿Qué define prácticamente una pieza de fundición a presión de alta calidad?

Vayamos más allá de las definiciones de los libros de texto. Una pieza de fundición a presión de alta calidad es aquella que cumple su función a la perfección en el producto final. Así de sencillo.

Esta cualidad práctica no es una única característica. Es una combinación de varias métricas críticas. Cada una de ellas desempeña un papel vital.

Métricas prácticas clave

El rendimiento de una pieza depende de estos factores esenciales. Son la verdadera medida de la calidad.

| Métrica | Impacto práctico en la función |

|---|---|

| Precisión dimensional | Garantiza que las piezas encajen perfectamente. |

| Acabado superficial | Afecta al aspecto y a la adherencia del revestimiento. |

| Propiedades mecánicas | Determina la durabilidad y la capacidad de carga. |

| Ausencia de defectos | Evita fallos inesperados y prematuros. |

Una pieza de alta calidad es algo más que cumplir los números de una hoja de especificaciones. Se trata de lograr coherencia en toda la producción. Esto garantiza que cada componente funcione de forma fiable.

La realidad de las tolerancias

A menudo se solicitan tolerancias estrictas. Pero, según nuestra experiencia, la primera pregunta debería ser por qué. ¿Es por ajuste, funcionalidad o estética?

Comprender el uso final nos permite optimizar el proceso de fabricación. Este enfoque colaborativo ayuda a evitar costes innecesarios a nuestros clientes. Garantiza que la especificación sea práctica y útil.

La integridad del material no es negociable

Las propiedades mecánicas, como la resistencia, se forjan durante la propia fundición. La velocidad de inyección del metal fundido y la posterior velocidad de enfriamiento son variables críticas.

Este control sobre el proceso de enfriamiento es vital. Tiene un impacto directo en la dendrítico1 separación entre brazos. Esto, a su vez, define su resistencia y ductilidad finales.

Un fabricante de piezas de fundición a presión con experiencia sabe cómo gestionar estas variables. Esto garantiza que la pieza final resista las tensiones del mundo real sin fallar. En PTSMAKE utilizamos software de simulación para predecir y optimizar estos resultados antes de iniciar la producción.

El valor de una pieza de fundición a presión de alta calidad se demuestra en su rendimiento. Se define por unas dimensiones precisas, un acabado impecable y unas propiedades mecánicas sólidas que garantizan su funcionamiento perfecto y fiable en el ensamblaje del producto final, no solo en un informe de calidad.

¿Cuáles son las propiedades esenciales de las aleaciones de fundición a presión?

Elegir la aleación de fundición a presión adecuada es crucial. Va más allá del coste inicial. Las propiedades de la aleación influyen directamente en el rendimiento y la fabricabilidad de la pieza.

Propiedades clave del material

Nos centramos en cuatro propiedades esenciales. Son el punto de fusión, la fluidez, la relación fuerza-peso y la resistencia a la corrosión. Cada una de ellas desempeña un papel vital.

Comprenderlos dicta la aplicación final de la aleación.

| Propiedad | Importancia en la fundición a presión |

|---|---|

| Punto de fusión | Afecta al coste energético y a la vida útil del molde |

| Fluidez | Determina la capacidad de rellenar cavidades de molde complejas |

| Fuerza-peso | Crucial para piezas ligeras y resistentes |

Este equilibrio garantiza que el componente final cumpla perfectamente las especificaciones de diseño.

Por qué son importantes estas propiedades

La elección de la aleación es una decisión estratégica. Un punto de fusión bajo, propio de las aleaciones de zinc, implica menores costes energéticos. También prolonga la vida útil de los moldes de acero, un factor importante a la hora de presupuestar la producción.

La alta fluidez es otro factor clave. Permite que el metal fundido rellene paredes finas y detalles intrincados. Las aleaciones de zinc y magnesio destacan en este aspecto. Esto reduce el riesgo de defectos.

Equilibrio entre fuerza y peso

La relación resistencia-peso es fundamental. Esto es especialmente cierto en la automoción y la industria aeroespacial. Las aleaciones de magnesio son las campeonas en este campo, ya que ofrecen una gran resistencia a la vez que son increíblemente ligeras. El aluminio es un material muy popular. Ofrece un gran equilibrio entre resistencia, peso y coste. El estrecho rango de solidificación2 de ciertas aleaciones de aluminio es también una ventaja clave.

| Aleación | Beneficio clave | Aplicación común |

|---|---|---|

| Zinc | Alta fluidez, bajo punto de fusión | Piezas decorativas complejas, electrónica |

| Aluminio | Propiedades equilibradas, rentables | Componentes de automoción, bienes de consumo |

| Magnesio | Máxima relación resistencia-peso | Piezas aeroespaciales, herramientas eléctricas |

Resistencia a los elementos

La resistencia a la corrosión es vital para las piezas en entornos difíciles. Ciertas aleaciones son naturalmente resistentes a la oxidación. Esto puede eliminar la necesidad de un acabado secundario, como la pintura. Como fabricante de fundición a presión, Ayudamos a nuestros clientes a encontrar la solución óptima.

Seleccionar la aleación adecuada es un acto de equilibrio. Propiedades como el punto de fusión, la fluidez y la relación resistencia-peso influyen directamente en el rendimiento, la durabilidad y el coste global de producción de la pieza final. Esta decisión es fundamental para el éxito de la fundición a presión.

¿Cuál es el ciclo básico de producción de la fundición a presión?

El ciclo de fundición a presión es una secuencia rápida y precisa. Cada paso es fundamental para la calidad de la pieza final. Piense en ello como una danza cuidadosamente coreografiada. Este baile se repite miles de veces al día. Desglosemos las seis etapas principales.

El punto de vista del profesional

Este ciclo es el latido de la producción. Entenderlo ayuda a optimizar para obtener mejores resultados.

Desglose por etapas

Todo el proceso es increíblemente rápido. Un ciclo completo suele durar sólo unos segundos. Esta velocidad hace que la fundición a presión sea ideal para la producción de grandes volúmenes.

| Escenario | Acción clave |

|---|---|

| Cierre de moldes | Fija a presión las dos mitades del troquel. |

| Inyección | Llena la cavidad del molde con metal fundido. |

| Refrigeración | Permite que el metal se solidifique en la forma de la pieza. |

| Apertura de moldes | Separa las mitades del troquel para revelar la pieza. |

| Expulsión | Empuja la pieza de fundición solidificada fuera del molde. |

| Pulverización | Prepara la superficie del molde para el siguiente ciclo. |

Conocer estos pasos es el primer paso hacia la optimización.

Conocer los pasos es una cosa. Dominarlas es otra. Un fabricante experto en fundición a presión afina cada fase para obtener resultados óptimos. Este control detallado separa las piezas aceptables de las excepcionales. En PTSMAKE, es aquí donde nuestra experiencia marca la diferencia.

El "por qué" de cada paso

Matices de inyección y refrigeración

La velocidad y la presión de inyección son fundamentales. Determinan el flujo del metal, el acabado superficial y la densidad interna. Es un equilibrio delicado para evitar defectos como la porosidad.

En la fase de enfriamiento se fija la resistencia final de la pieza. A medida que el metal se solidifica, se forma su estructura interna de grano. La forma en que se enfría afecta a todo. Cuestiones como segregación de solutos3 si el proceso no se controla cuidadosamente, lo que puede debilitar el componente.

Eyección y preparación de moldes

Expulsar la pieza sin causar daños requiere precisión. La pieza fundida aún está caliente y relativamente blanda. Una presión uniforme de los pasadores eyectores es esencial para evitar alabeos o marcas.

Por último, la pulverización de moldes no sólo sirve para lubricar. También ayuda a regular la temperatura de la matriz. Una temperatura constante de la matriz es clave para producir piezas uniformes, ciclo tras ciclo.

| Escenario | Propósito crítico | Posible problema si se hace mal |

|---|---|---|

| Refrigeración | Determinar las propiedades mecánicas finales. | Tensión interna o grietas. |

| Expulsión | Retire la pieza sin dañarla. | Deformación de la pieza o defectos superficiales. |

| Pulverización | Lubricar y controlar la temperatura de la matriz. | Adherencia o calidad irregular de las piezas. |

Aquí es donde la colaboración con un fabricante experimentado merece la pena.

Este proceso de seis pasos es el núcleo de la producción de fundición a presión. Cada etapa, desde la sujeción del molde hasta la pulverización de la matriz, repercute directamente en la calidad, el acabado y la precisión dimensional del componente final. Dominar este ciclo es esencial para la consistencia.

¿Qué tipos de operaciones secundarias suelen ser necesarias?

Cuando una pieza sale de la máquina de fundición a presión, su viaje no ha terminado. Entra en el flujo de trabajo posterior a la fundición. Esta fase es crucial para cumplir las especificaciones finales del diseño.

Estas operaciones secundarias refinan la fundición bruta. La transforman en un componente preciso y acabado. Podemos agruparlas en varias etapas clave.

| Categoría de operación | Propósito |

|---|---|

| Retirada de material | Para eliminar el exceso de material y afinar la forma. |

| Mecanizado | Para conseguir tolerancias estrechas y características específicas. |

| Acabado de superficies | Para mejorar el aspecto y la protección del medio ambiente. |

Las operaciones secundarias son aquellas en las que una pieza en bruto se convierte en un producto acabado. Cada paso añade valor y precisión, garantizando que el componente funcione según lo previsto. Un fabricante experto en fundición a presión integra estos pasos a la perfección en su proceso.

Procesos de eliminación de material

El primer paso suele ser el recorte. Este proceso elimina el material sobrante de la pieza fundida. Esto incluye compuertas, canales y rebosaderos.

A continuación viene el desbarbado. Esta operación elimina los bordes afilados o las pequeñas imperfecciones dejadas por los procesos de fundición y recorte. Es vital para la seguridad de la pieza y el correcto ajuste del montaje.

Mecanizado de precisión

La fundición a presión por sí sola puede no alcanzar las tolerancias más estrictas. Aquí es donde el mecanizado CNC se vuelve esencial.

En PTSMAKE utilizamos el mecanizado para crear características imposibles de fundir directamente. Esto incluye el roscado de orificios, la creación de superficies de contacto planas o el mandrinado de diámetros precisos. Esto garantiza que la pieza cumpla exactamente los requisitos de ingeniería.

Tratamientos de acabado de superficies

El acabado es la fase final. Mejora tanto el aspecto como la durabilidad de la pieza. El acabado elegido depende totalmente de la aplicación final de la pieza.

Entre los tratamientos habituales se incluyen la pintura o el recubrimiento en polvo. El niquelado o cromado añade resistencia al desgaste. Anodizado4 es un proceso electroquímico específico para piezas de aluminio.

| Tipo de acabado | Beneficio principal | Aplicación común |

|---|---|---|

| Pintura en polvo | Estética, protección moderada | Carcasas, soportes |

| Chapado (cromo, níquel) | Durabilidad, resistencia a la corrosión | Accesorios para automóviles |

| Anodizado | Dureza, resistencia a la corrosión | Carcasas electrónicas, bienes de consumo |

Estas operaciones secundarias no son opcionales. Forman parte integral de la fabricación. Garantizan que la pieza final cumpla todos los requisitos funcionales, estéticos y de rendimiento del diseño inicial.

¿Cómo se clasifican los defectos comunes de la fundición?

Para resolver un problema, primero hay que organizarlo. A mí me resulta útil crear una biblioteca mental de defectos de fundición. Esto convierte un problema complejo en un mapa estructurado.

Agrupamos los defectos en tres categorías principales. Esta sencilla estructura es clave para solucionar los problemas con eficacia.

Defectos superficiales

Son defectos que pueden verse en el exterior de la pieza fundida. Piense en las líneas de flujo o en la rugosidad de la superficie.

Defectos internos

Están ocultos en el interior de la pieza. Suelen requerir métodos de inspección como los rayos X para encontrarlos.

Defectos dimensionales

Se producen cuando la pieza final no se ajusta a las especificaciones del diseño.

He aquí un rápido desglose:

| Categoría de defecto | Ejemplos comunes |

|---|---|

| Defectos superficiales | Líneas de flujo, grietas, ampollas |

| Defectos internos | Porosidad, contracción, inclusiones |

| Defectos dimensionales | Alabeo, desajuste, tamaño incorrecto |

Clasificar los defectos no es sólo un ejercicio académico. Es el primer paso para resolver problemas de forma práctica y eficaz. Cada categoría apunta a un área diferente del proceso de fundición. Esto nos permite acotar rápidamente las posibles causas raíz.

Resolución de problemas por categorías

Un planteamiento sistemático ahorra tiempo y dinero. Evita las conjeturas y se centra en soluciones basadas en datos. Como fabricante de fundición a presión, Confiamos en este proceso a diario.

Cuestiones superficiales

Cuando observamos defectos superficiales, solemos fijarnos primero en el molde. Problemas como la temperatura del molde, el revestimiento o la velocidad de inyección suelen ser los culpables. El problema está relacionado con la forma en que el metal llena el molde.

Investigación de fallos internos

Los defectos internos apuntan a problemas más profundos. Podríamos investigar la calidad de la materia prima o el proceso de fusión. Los gases atrapados pueden causar porosidad5, un defecto interno común. Las tasas de enfriamiento también son un factor crítico aquí.

Corrección de errores dimensionales

Si las dimensiones de una pieza son incorrectas, el problema suele ser mecánico o térmico. Puede ser el desgaste del molde, un cálculo incorrecto de la contracción o la fuerza de sujeción de la máquina. Comprobamos la herramienta y los parámetros del proceso.

Es esencial organizar los defectos de fundición en categorías superficiales, internas y dimensionales. Este enfoque estructurado simplifica la resolución de problemas, ya que apunta inmediatamente a las posibles causas raíz, convirtiendo un problema complejo en un proceso de eliminación manejable para una resolución más rápida.

¿Qué clasificaciones de tonelaje de máquinas existen y por qué?

Elegir el tonelaje adecuado de la máquina es crucial. Se trata de aplicar la fuerza de cierre suficiente para mantener el molde cerrado durante la inyección. Piense en ello como en un tornillo de banco gigante.

La fuerza necesaria depende directamente del tamaño de la pieza. Una pieza más grande tiene una mayor superficie contra la que puede empujar el plástico fundido.

El papel de la superficie proyectada

La métrica clave es el "área proyectada". Se trata de la sombra bidimensional que proyectaría la pieza. Más área significa más fuerza de separación del plástico. Esta fuerza debe ser contrarrestada por la fuerza de sujeción de la máquina.

| Área proyectada | Tonelaje requerido | Aplicación común |

|---|---|---|

| Pequeño | 30-100 toneladas | Pequeños engranajes, conectores |

| Medio | 100-500 toneladas | Carcasas y cajas electrónicas |

| Grande | Más de 500 toneladas | Salpicaderos de automóviles, papeleras |

Un tonelaje insuficiente provoca un defecto crítico llamado "flash"."

La relación básica es sencilla: el tonelaje de la máquina debe superar la presión de inyección ejercida sobre el área proyectada de la pieza. Si la presión de inyección vence, las mitades del molde se separan ligeramente. Esto permite que el plástico se escape, creando una rebaba.

Sin embargo, un simple cálculo no basta. La experiencia nos dice que hay otros factores en juego. En PTSMAKE, consideramos el cuadro completo para nuestros clientes.

Más allá de los cálculos básicos de superficie

El tipo de plástico es un factor importante. Los materiales con un bajo viscosidad6 fluyen muy fácilmente, como el agua. Requieren más fuerza de sujeción para contenerlas, ya que pueden encontrar hasta el hueco más pequeño.

A la inversa, los materiales más gruesos requieren mayores presiones de inyección para llenar el molde. Esto también aumenta la fuerza de separación. Es un equilibrio delicado. Un principio similar se aplica en la metalurgia; una calidad fabricante de fundición a presión deben gestionar presiones extremas para garantizar la integridad de las piezas.

Factores que influyen en las necesidades de tonelaje

| Factor | Tonelaje requerido | ¿Por qué? |

|---|---|---|

| Complejidad de las piezas | Aumenta | Los diseños intrincados pueden crear una presión desigual. |

| Espesor de pared | Varía | Las paredes finas necesitan alta presión; las gruesas tardan más en enfriarse. |

| Tipo de material | Varía | Las características del flujo dictan la fuerza necesaria para la contención. |

Según nuestra experiencia, solemos utilizar un factor de seguridad de al menos 10%. Esto garantiza que la máquina no funcione al límite absoluto, lo que favorece la consistencia y la longevidad.

El tonelaje de la máquina, o fuerza de sujeción, debe ser superior a la presión de inyección en toda el área proyectada de la pieza. Este equilibrio fundamental evita defectos como las rebabas, garantizando la producción de piezas precisas y de alta calidad que cumplen las especificaciones.

¿Cuáles son los distintos niveles de los procesos de aprobación de piezas (PPAP)?

El proceso de aprobación de piezas (PPAP) no es sólo papeleo. Es una conversación estructurada entre el proveedor y el cliente.

Este proceso garantiza que nosotros, como proveedor, comprendemos todos los requisitos del cliente. También demuestra que nuestro proceso de fabricación puede producir piezas que cumplan esas especificaciones.

Los cinco niveles de sumisión

El PPAP tiene cinco niveles distintos. Cada nivel establece las pruebas específicas que debemos proporcionar al cliente para su aprobación. La documentación requerida aumenta con cada nivel.

| Nivel PPAP | Requisitos de presentación |

|---|---|

| Nivel 1 | Garantía de presentación de piezas (PSW) únicamente. |

| Nivel 2 | PSW con muestras de productos y datos de apoyo limitados. |

| Nivel 3 | PSW con muestras de productos y datos justificativos completos. |

| Nivel 4 | PSW y otros requisitos definidos por el cliente. |

| Nivel 5 | PSW con muestras de productos y datos de apoyo completos disponibles para su revisión en la planta de fabricación del proveedor. |

Este sistema escalonado permite una flexibilidad basada en la complejidad de la pieza y las necesidades del cliente.

El PPAP consiste fundamentalmente en gestionar el riesgo y generar confianza. El nivel solicitado por un cliente suele reflejar su percepción del riesgo asociado a una pieza nueva o a un cambio de proceso.

En PTSMAKE guiamos a nuestros clientes en esta selección. Es posible que un componente sencillo y de bajo riesgo solo necesite una presentación de nivel 1.

Alinear las expectativas

Sin embargo, un componente crítico para la industria automovilística o aeroespacial requerirá casi con toda seguridad una presentación completa de Nivel 3. Esto incluye todo, desde los registros de diseño hasta los datos finales de la pieza de muestra. Esto incluye todo, desde los registros de diseño hasta los datos de la pieza de muestra final.

Por ejemplo, como fabricante de fundición a presión7, A menudo proporcionamos documentación de nivel 3. Esto incluye un diagrama de flujo de procesos detallado, un análisis de modos de fallo y efectos (AMFE) y un plan de control exhaustivo.

Esta inmersión en profundidad garantiza que no haya sorpresas una vez iniciada la producción.

¿Cuándo se utilizan los distintos niveles?

Decidir el nivel adecuado es un esfuerzo de colaboración. Depende de factores como la criticidad de la pieza, los resultados anteriores del proveedor y cualquier cambio en el diseño o el proceso. Hemos comprobado que una comunicación clara en esta fase evita futuros retrasos.

| Nivel | Caso típico | Alcance de la documentación |

|---|---|---|

| Nivel 1 | Cambios menores, piezas de bajo riesgo. | Mínimo (sólo PSW) |

| Nivel 3 | Piezas nuevas, presentación estándar. | Completo |

| Nivel 5 | Revisión in situ necesaria. | Documentación completa en nuestras instalaciones |

En última instancia, el objetivo es aportar las pruebas adecuadas para que el cliente confíe plenamente en nuestro proceso de fabricación. Esta alineación proactiva es clave para un lanzamiento sin contratiempos.

El PPAP establece una comunicación clara y estructurada. Sus cinco niveles definen la documentación requerida, garantizando que el proceso de un proveedor cumple de forma coherente las especificaciones del cliente y gestiona el riesgo de forma eficaz antes de que comience la producción a gran escala.

¿Cómo gestionaría un proyecto desde la petición de oferta hasta la primera producción?

Un plan de proyecto sólido es tu hoja de ruta. Convierte una idea en un producto físico. Sin él, no haces más que adivinar.

Este plan tiene etapas claras. Cada etapa tiene un objetivo específico. Esto garantiza que todo el mundo esté de acuerdo de principio a fin.

Principales hitos del proyecto

He aquí un sencillo desglose de los principales hitos. Seguimos esta ruta en todos los proyectos para garantizar un viaje fluido desde la solicitud de oferta hasta la producción.

| Hito | Objetivo clave |

|---|---|

| Citando a | Proporcionar una estimación de costes precisa y transparente. |

| Revista DFM | Optimizar el diseño de la pieza para su fabricación. |

| Construcción de troqueles | Supervisar y gestionar el proceso de creación de herramientas. |

| Muestreo | Producir las primeras piezas para su evaluación y ensayo. |

| PPAP | Validar que el proceso puede cumplir todas las especificaciones. |

| Lanzamiento | Inicio de la producción en serie a gran escala. |

Este enfoque estructurado elimina las sorpresas.

Una mirada más profunda a cada hito

Desglosemos cada etapa con más detalle. El éxito depende de dominar los detalles en cada etapa. Este viaje requiere precisión y una comunicación clara.

Presupuestos y DFM

La fase de presupuesto es más que un precio. Es nuestra primera oportunidad de entender las necesidades de su proyecto. Revisamos detenidamente sus archivos CAD y sus especificaciones.

Tras el presupuesto, pasamos a la revisión del diseño para la fabricación (DFM). Se trata de un paso fundamental de colaboración. Nuestros ingenieros trabajan con su equipo para identificar posibles problemas. El objetivo es optimizar el diseño antes de cortar el metal.

Construcción de troqueles y muestreo

Una vez cerrado el diseño, empezamos a construir el troquel. Proporcionamos un calendario detallado, a menudo mediante un diagrama de Gantt. Esto le permite hacer un seguimiento transparente del progreso. La clave está en trabajar con un fabricante de moldes con experiencia.

Las primeras tomas, o muestras T1, son un hito importante. Le enviamos estas piezas iniciales para que las inspeccione. Es la primera vez que ve el producto físico de la nueva herramienta. Sus comentarios son cruciales para los ajustes finales.

PPAP y lanzamiento de la producción

El Proceso de Aprobación de Piezas de Producción (PPAP) es la puerta final de la calidad. Es un informe exhaustivo. Demuestra que nuestro proceso puede producir piezas que cumplan sus requisitos. Incluye comprobaciones como Gage R&R8 estudio.

Con la aprobación PPAP, obtenemos luz verde. El proyecto pasa oficialmente del desarrollo a la producción en serie, listo para satisfacer sus necesidades de volumen.

Un plan estructurado con hitos claros es esencial. Guía el proyecto desde el presupuesto inicial hasta la DFM, la fabricación de herramientas, el muestreo y el PPAP, garantizando un lanzamiento satisfactorio y predecible a la producción en serie. Este marco minimiza los riesgos y alinea a todos los equipos.

Dada una pieza defectuosa, cree un informe completo de análisis de la causa raíz.

Veamos un ejemplo real. Hace poco, un cliente acudió a nosotros con una pieza crítica que se estaba agrietando inesperadamente durante el montaje.

Se trata de un problema común pero complejo. En lugar de adivinar, aplicamos inmediatamente una metodología estructurada.

Utilizamos herramientas como el diagrama de espina de pescado. Nos ayuda a organizar nuestra lluvia de ideas y garantiza que no pasemos por alto ninguna causa potencial. Visualiza todos los factores posibles.

Lluvia de ideas con el diagrama de espina de pescado

El diagrama de espina de pescado, o diagrama de Ishikawa, es perfecto para esto. Nos permite identificar las posibles causas en varias categorías clave. Para el problema de las grietas, nos centramos en cinco áreas.

Hombre

¿Hubo un error del operario? La incoherencia en las técnicas de manipulación o montaje puede introducir tensiones. Revisamos los registros de formación y observamos directamente el proceso de montaje.

Método

El proceso en sí podría ser defectuoso. Comprobamos parámetros como la velocidad de inyección y los índices de refrigeración. Los ajustes incorrectos pueden crear altos niveles de Tensión residual9, ...provocando grietas.

Máquina

¿Se calibró correctamente el equipo? Inspeccionamos la máquina de moldeo por inyección en busca de desgaste, presión inconsistente y fluctuaciones de temperatura.

Material

Los defectos de material son un culpable frecuente. Analizamos el lote de polímeros en busca de impurezas o especificaciones incorrectas. A veces, una pieza diseñada para un proceso robusto puede fallar si un fabricante de fundición a presión con menos experiencia suministra una aleación de calidad inferior.

Medición

¿Son precisas las herramientas de inspección? Si un calibre o una galga no son precisos, es posible que las piezas pasen la inspección incluso con defectos dimensionales críticos que provoquen concentración de tensiones.

Elaboración de un plan de verificación

Tras una lluvia de ideas, creamos un plan claro para poner a prueba nuestras hipótesis. Este paso consiste en recopilar datos, no opiniones.

| Causa potencial | Método de verificación | Responsable |

|---|---|---|

| Velocidad de enfriamiento incorrecta | Realice lotes de prueba con perfiles de enfriamiento variados. | Equipo de ingeniería |

| Contaminación del material | Enviar muestras de material a un laboratorio para su análisis. | Control de calidad |

| Error de montaje del operador | Grabar en vídeo el montaje; proporcionar instrucciones de trabajo revisadas. | Jefe de producción |

Este enfoque estructurado transforma un problema complejo en una serie de preguntas manejables. Nos hace pasar del "¿Qué ha pasado?" al "¿Por qué ha pasado?" y, por último, al "¿Cómo podemos evitarlo?"."

Este caso demuestra cómo un diagrama de espina de pescado ayuda a mapear los posibles puntos de fallo. Al crear y ejecutar sistemáticamente un plan de verificación, podemos identificar eficazmente la verdadera causa raíz y aplicar soluciones eficaces y duraderas.

¿Cómo se aplican los principios de diseño para la fabricación (DFM)?

Aplicar DFM no es sólo teoría. Se trata de cambios prácticos antes de que empiece la producción. Veamos una situación habitual. Recibimos un plano de una pieza para fundición a presión.

Análisis inicial de piezas

En primer lugar, analizamos el diseño en busca de posibles problemas. Buscamos esquinas afiladas, secciones gruesas y paredes verticales. Estas características suelen causar problemas de fabricación. Pueden provocar defectos y aumentar los costes.

Áreas clave de mejora

Nuestro objetivo es mejorar el llenado del molde y reducir los defectos. También queremos simplificar el diseño del molde. Los pequeños ajustes pueden suponer una gran diferencia en la calidad y el coste del producto final.

| Área problemática | Solución DFM propuesta |

|---|---|

| Esquinas internas afiladas | Añadir radios generosos |

| Paredes no uniformes | Rediseño para un grosor uniforme |

| Paredes verticales | Aplicar ángulos de calado |

| Socavones complejos | Simplificar o eliminar si es posible |

Estos cambios facilitan la producción de la pieza.

Mejora del flujo de material y la expulsión de piezas

Un buen DFM garantiza que el metal fundido fluya suavemente dentro del molde. Esto es crucial para evitar defectos. Un espesor de pared uniforme es el primer paso. Evita que el material se enfríe demasiado rápido en las secciones finas o demasiado despacio en las gruesas.

Esta consistencia ayuda a evitar marcas de hundimiento y vacíos internos. Garantiza que la pieza sea resistente y tenga buen aspecto. Una buena porosidad10 es un indicador clave de la calidad.

Añadir ángulos de desmoldeo y radios

A continuación, añadimos ángulos de desmoldeo. Incluso un ángulo pequeño, de 1-2 grados, permite que la pieza salga fácilmente del molde. Esto evita marcas de arrastre y daños tanto en la pieza como en la herramienta.

También añadimos radios generosos a todas las esquinas. Las esquinas afiladas crean puntos de tensión y pueden agrietarse. Además, interrumpen el flujo de metal durante la inyección. Las esquinas suaves y redondeadas mejoran la integridad estructural de la pieza. Cualquier fabricante de fundición a presión destacará estas áreas en primer lugar.

| Cambio de diseño | Beneficio principal | Beneficio secundario |

|---|---|---|

| Espesor de pared uniforme | Evita marcas de hundimiento y vacíos | Mejora el flujo de materiales |

| Ángulos de calado | Facilita la expulsión de piezas | Reduce el desgaste de las herramientas |

| Radios generosos | Reduce las concentraciones de tensión | Mejora el llenado del troquel |

Al trabajar juntos en estos detalles de diseño, creamos una pieza que no sólo es funcional, sino que también está optimizada para una producción eficiente y de alta calidad.

Aplicar los principios de DFM al dibujo de una pieza antes de la producción es fundamental. Cambios como añadir ángulos de desmoldeo, garantizar paredes uniformes y utilizar radios mejoran el flujo de material, reducen la porosidad y simplifican el utillaje. Todo ello se traduce en mejores piezas y menores costes.

¿Cómo implantaría un sistema de trazabilidad de piezas críticas?

El diseño de un sistema de trazabilidad en el mundo real requiere un plan claro, paso a paso. Esbocemos uno para una fundición crítica.

El objetivo es rastrearlo desde su origen. Empezamos con el lote de metal en bruto.

El viaje digital de la pieza

A continuación, la seguimos hasta la máquina específica y la hora de la colada. Por último, vinculamos toda esta información a sus datos de inspección final.

Un código QR grabado con láser es la clave para conectar estas etapas.

| Escenario | Datos a capturar | Método de identificación |

|---|---|---|

| Material | Identificación y especificaciones del lote de metal | Certificado de proveedor |

| Producción | ID de la máquina y marca de tiempo | Registro interno del sistema |

| Inspección | Métricas clave y aprobados/suspensos | Escanear código QR |

Así se crea un registro completo e inalterable de cada pieza. Es la base del control de calidad moderno.

Un diseño de sistema práctico

El principio básico es crear un "certificado de nacimiento digital" para cada pieza de fundición. Este certificado acompaña a la pieza durante toda su vida útil. Garantiza la rendición de cuentas y simplifica el análisis de las posibles causas subyacentes.

Paso 1: Registro de materias primas

Cuando llega un nuevo lote de metal, se le asigna un número de lote interno único. Este número se registra en nuestro sistema. Está directamente vinculado a los certificados de material del proveedor. Este es nuestro punto de partida.

Paso 2: Vinculación de los datos de producción

En la estación de fundición, el operario escanea el número de lote de metal. El sistema captura automáticamente el ID de la máquina, los parámetros del ciclo y una marca de tiempo exacta. Esto crea una instantánea del entorno de creación de la pieza.

A continuación, se graba con láser un código QR único en la pieza fundida. Esta marca permanente es crucial. Debe resistir cualquier proceso posterior, como el acabado o el tratamiento térmico.

El proceso de Agregación de datos11 es donde reside la potencia del sistema. Combina estos datos separados en un registro único y coherente.

Como fabricantes de fundición a presión, consideramos que este nivel de detalle es esencial para los clientes de los sectores aeroespacial y de automoción.

| Punto de datos | Fuente | Vinculado a través de |

|---|---|---|

| Certificado de materiales | Proveedor | ID de lote interno |

| Parámetros del proceso | Máquina de fundición | Timestamp & Part QR |

| Informe dimensional | MMC / Inspección | Código QR de la pieza |

Esta estructura garantiza que cualquier pieza pueda rastrearse hasta sus orígenes y condiciones de fabricación exactos.

Hemos diseñado un práctico sistema de trazabilidad para piezas de fundición. Mediante códigos QR grabados con láser, vinculamos cada pieza a su lote de material, detalles de producción y resultados de inspección, creando un historial digital completo de cada componente.

¿Cómo afectan las tecnologías emergentes a un fabricante de fundición a presión?

Mirar hacia el futuro es crucial. El futuro de la fundición a presión no es un concepto lejano. Está siendo moldeado por las tecnologías disponibles hoy en día. Un fabricante de fundición a presión inteligente debe adaptarse.

Nos centramos en cuatro áreas clave. Se trata de Industria 4.0, software de simulación, impresión 3D y nuevas aleaciones. Cada una de ellas aporta una ventaja única.

La próxima ola de innovación

Estas tecnologías repercuten directamente en la eficacia, la calidad y los costes. No son sólo tendencias; son herramientas para crear una ventaja competitiva. Comprenderlas es clave.

| Tecnología | Ventaja principal |

|---|---|

| Industria 4.0 | Optimización de procesos |

| Software de simulación | Prevención de defectos |

| Moldes impresos en 3D | Reducción del tiempo de ciclo |

| Nuevas aleaciones | Mejora del rendimiento de las piezas |

Estas herramientas cambian nuestra forma de abordar los proyectos, desde el diseño inicial hasta la producción final. Permiten un proceso de fabricación más proactivo y preciso.

Para seguir siendo competitivos, debemos ver el lado práctico de estas innovaciones. No se trata de adoptarlo todo a la vez. Se trata de una integración inteligente.

Evaluación del impacto práctico

Cada tecnología ofrece un rendimiento de la inversión diferente. La clave está en saber cuál resuelve su mayor problema.

Industria 4.0: La fábrica inteligente

La Industria 4.0 conecta máquinas y sistemas. Proporciona datos en tiempo real desde la planta de producción. Esto permite realizar un mantenimiento predictivo y reducir los tiempos de inactividad imprevistos. Según nuestras pruebas, esto puede aumentar el tiempo de actividad de los equipos en más de 15%.

Software de simulación: Lo primero es hacerlo bien

Un software como Magmasoft cambia las reglas del juego. Antes de cortar acero para un molde, simulamos todo el proceso de inyección. Esto nos permite predecir y resolver problemas potenciales como la porosidad o la contracción. Utilizamos métodos complejos como Análisis por elementos finitos12 para visualizar el flujo de metal y los patrones de enfriamiento. Esto reduce drásticamente las costosas y lentas pruebas de moldes.

Componentes de moldes impresos en 3D

La fabricación aditiva nos permite crear insertos de molde con canales de refrigeración internos muy complejos. Estas líneas de refrigeración conformadas siguen con precisión la forma de la pieza. Así se consigue una refrigeración más uniforme, lo que puede reducir los tiempos de ciclo y mejorar la calidad de la pieza.

Nuevas aleaciones de alto rendimiento

Los clientes exigen constantemente componentes más ligeros y resistentes. Las nuevas aleaciones de aluminio y magnesio responden a esta demanda. Aunque pueden ser más difíciles de fundir, abren las puertas a nuevas aplicaciones en las industrias aeroespacial y del automóvil.

Entonces, ¿cuál proporciona la mayor ventaja competitiva? Según nuestra experiencia, el software de simulación ofrece el impacto más inmediato y significativo. Mejora directamente la calidad de las piezas y acorta los plazos de desarrollo, abordando los principales problemas de los clientes.

Evaluar las tecnologías emergentes es vital. Aunque la Industria 4.0, la impresión 3D y las nuevas aleaciones ofrecen ventajas distintas, el software de simulación proporciona la ventaja inmediata más sustancial para un fabricante de fundición a presión al garantizar la calidad y la velocidad incluso antes de que comience la producción.

Comience su proyecto con PTSMAKE - Expertos en fundición a presión de precisión

¿Listo para elevar su proyecto de fundición a presión? Confíe en PTSMAKE para obtener componentes de precisión de alta calidad y asistencia completa para su proyecto, desde la solicitud de oferta hasta la producción. Póngase en contacto con nosotros ahora para obtener un presupuesto rápido y deje que nuestra experiencia en selección de aleaciones, prevención de defectos y fabricación avanzada transforme su próximo producto.

Descubra cómo esta estructura cristalina interna influye directamente en la resistencia y el rendimiento del material. ↩

Descubra cómo afecta esta propiedad térmica a la integridad y la estructura del grano de la pieza fundida final. ↩

Descubra cómo afecta este proceso metalúrgico a la durabilidad y el rendimiento de sus piezas. ↩

Descubra cómo este proceso mejora la dureza de la superficie del aluminio y permite obtener acabados de colores vibrantes y duraderos. ↩

Conozca los tipos de porosidad y cómo evitarlos en el diseño de su colada. ↩

Aprenda cómo las características de flujo de un material influyen directamente en las opciones de fabricación y en la calidad final de la pieza. ↩

Comprenda cómo este documento crucial traza todo el proceso de fabricación para garantizar la calidad. ↩

Descubra cómo esta herramienta estadística garantiza la fiabilidad de sus sistemas de medición para el control de calidad. ↩

Descubra cómo las tensiones internas del material pueden provocar fallos inesperados, incluso sin cargas externas. ↩

Aprenda a identificar y prevenir los defectos de fundición para mejorar la integridad estructural de su pieza. ↩

Descubra cómo la combinación de datos procedentes de diversas fuentes proporciona información más detallada para el control de calidad. ↩

Descubra cómo este potente método simula fenómenos físicos para predecir el rendimiento de las piezas y evitar defectos de fabricación. ↩