Encontrar el fabricante de fundición en arena adecuado puede resultar abrumador cuando su proyecto exige precisión y fiabilidad. Se enfrenta a geometrías complejas, tolerancias ajustadas y la presión constante de entregar piezas de calidad a tiempo y dentro del presupuesto.

Como fabricante de piezas de fundición en arena a medida con más de dos décadas de experiencia, PTSMAKE se especializa en la producción de componentes de fundición en arena de alta calidad para aplicaciones aeroespaciales, de automoción, maquinaria e industriales, ofreciendo precisión desde el prototipo hasta la producción completa.

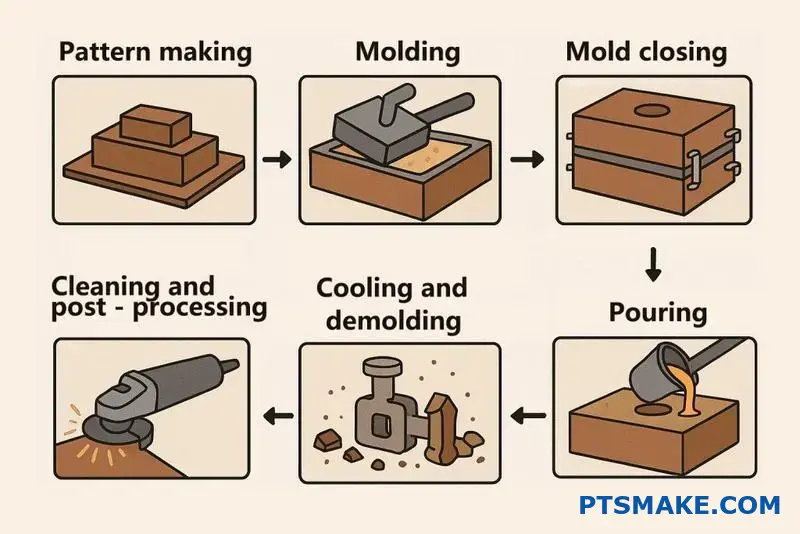

El proceso de fundición en arena implica muchas decisiones técnicas que afectan directamente a la calidad del producto final. He trabajado con clientes que se enfrentaban a defectos de fundición, problemas de selección de materiales y problemas de control de calidad. Esta guía abarca los conocimientos esenciales que necesita para tomar decisiones informadas sobre los procesos de fundición en arena, desde la comprensión de los diferentes tipos de arena hasta la solución de los defectos más comunes y la optimización del rendimiento de la fundición.

¿Cuáles son las principales categorías de procesos de fundición en arena?

La fundición en arena no es un proceso único. La diferencia clave radica en el sistema aglutinante utilizado para mantener unida la arena. Esta elección determina la calidad y el coste de la pieza final.

Fundición en arena verde

Es el método más común y asequible. Utiliza una mezcla de arena, arcilla y agua. Es ideal para la producción de grandes volúmenes de metales ferrosos y no ferrosos.

Fundición en arena con aglomerante químico

También conocido como proceso no-bake. Utiliza una resina líquida que se endurece a temperatura ambiente. Esto proporciona una mayor precisión dimensional que la arena verde.

Moldeo de conchas

Este proceso utiliza una arena recubierta de resina para formar un molde de concha fina. Crea piezas con un excelente acabado superficial y tolerancias ajustadas.

| Tipo de proceso | Aplicación básica |

|---|---|

| Arena verde | Piezas de gran volumen y menor complejidad |

| Adhesión química | Piezas grandes, mayor precisión |

| Moldeo de conchas | Formas complejas, acabado superior |

La elección de un proceso de fundición en arena influye directamente en el resultado de su proyecto. Es un equilibrio entre coste, complejidad y calidad deseada. A lo largo de los años, en PTSMAKE guiamos diariamente a nuestros clientes en esta selección.

Profundizar en las carpetas

En sistema de encuadernación1 es el corazón del molde. Determina la resistencia del molde, el acabado de la superficie y la facilidad de desmoldeo. Cada sistema tiene su lugar.

La sencillez de Green Sand

La arena verde es popular porque es reutilizable. Esto reduce significativamente los costes de material para grandes series de producción. Sin embargo, ofrece menos estabilidad dimensional que otros métodos. Esto puede suponer un reto para las piezas que requieren gran precisión.

La precisión de los enlaces químicos

Los procesos sin cocción ofrecen una resistencia y un control dimensional superiores. La reacción química crea un molde rígido, perfecto para piezas de fundición pesadas o complejas en las que la precisión es fundamental. Se trata de una opción para muchas de las aplicaciones industriales de las que nos ocupamos.

La delicadeza del moldeo de conchas

Para diseños intrincados y un acabado liso, destaca el moldeo en coquilla. El molde fino permite una excelente permeabilidad a los gases. Esto reduce los defectos y a menudo minimiza la necesidad de mecanizado secundario, ahorrando tiempo y dinero en la postproducción.

| Característica | Arena verde | Adhesión química | Moldeo de conchas |

|---|---|---|---|

| Acabado superficial | Feria | Bien | Excelente |

| Complejidad | Bajo a medio | Media a alta | Alta |

| Coste de utillaje | Bajo | Medio | Alta |

| Duración del ciclo | Rápido | Lento | Medio |

Las principales categorías de fundición en arena se definen por sus sistemas aglutinantes. La arena verde es rentable para volumen, mientras que los procesos de aglomerante químico y moldeo en coquilla ofrecen mayor precisión y mejores acabados para aplicaciones más exigentes.

¿Cuál es el sistema de clasificación de los defectos comunes de la fundición?

Para solucionar los defectos de fundición, primero necesitamos un sistema claro. Organizarlos en grupos ayuda a localizar la causa raíz mucho más rápido. Evita las conjeturas y ahorra un tiempo valioso.

Este enfoque simplifica el diagnóstico. Podemos rastrear el problema hasta una fase específica del proceso de fundición.

Estas son las cuatro categorías principales que utilizamos:

| Categoría de defecto | Causa primaria Etapa |

|---|---|

| En relación con el relleno | Metal fundido llenando el molde |

| Relacionado con la forma | Integridad del molde y del patrón |

| Relacionado con el gas | Gases atrapados durante la fundición |

| Relacionados con la solidificación | Enfriamiento y contracción del metal |

Este método estructurado es el primer paso hacia piezas homogéneas y de alta calidad.

Comprender estas categorías es clave para resolver problemas con eficacia. Desglosemos cada grupo con ejemplos comunes. Este enfoque sistemático es algo que aplicamos a diario en PTSMAKE para garantizar la calidad.

Defectos relacionados con el empaste

Se producen cuando el metal fundido no rellena la cavidad del molde por completo o sin problemas.

| Defecto | Causa común |

|---|---|

| Misrun | Temperatura de vertido baja o velocidad de vertido lenta. |

| Cierre en frío | Dos corrientes de metal se encuentran pero no se fusionan. |

Defectos relacionados con la forma

Estos defectos están relacionados con la geometría final de la pieza fundida. Suelen deberse a problemas con el molde o el modelo.

| Defecto | Causa común |

|---|---|

| Turno | Desalineación de las secciones de cope y arrastre del molde. |

| Alabeo | Distorsión de la fundición debida a tensiones internas durante el enfriamiento. |

Defectos de gas y solidificación

Los defectos gaseosos, como la porosidad, están causados por gases atrapados. Se trata de un problema habitual en procesos como la fundición en arena. Los defectos de solidificación, como la contracción, se producen cuando el metal se enfría y se contrae. Estos defectos internos son esencialmente discontinuidades metalúrgicas2 que pueden comprometer la integridad de la pieza. Identificar si un vacío se debe a gas o a contracción es fundamental para encontrar la solución adecuada.

Un sistema de clasificación lógico es esencial para un diagnóstico eficaz. Agrupar los defectos según su origen (llenado, forma, gas o solidificación) permite a los ingenieros identificar y abordar rápidamente la causa raíz, lo que garantiza una mayor calidad y menos residuos en la producción.

¿Cuáles son las categorías de materiales para los patrones en el moldeo en arena?

Elegir el material adecuado para el patrón es un primer paso fundamental. Influye directamente en el coste, la calidad y el plazo de entrega de su proyecto. No existe un único "mejor" material.

La elección depende totalmente de sus necesidades específicas para el proceso de fundición en arena.

Desglosemos las tres categorías principales.

Patrones de madera

La madera es perfecta para prototipos. También es ideal para piezas únicas o series muy pequeñas. Es barata y rápida de moldear.

Patrones de plástico y polímeros

Ofrecen una mayor durabilidad. Son ideales para la producción de volumen medio, ya que ofrecen un buen equilibrio entre coste y longevidad.

Patrones metálicos

Para la fundición repetitiva de gran volumen, no hay nada mejor que el metal. Es la opción más duradera y precisa para grandes series de producción.

| Material | El mejor caso de uso | Durabilidad |

|---|---|---|

| Madera | Prototipos, bajo volumen | Bajo |

| Plástico | Volumen medio | Medio |

| Metal | Gran volumen | Alta |

La decisión va mucho más allá del volumen de producción. En PTSMAKE, guiamos a nuestros clientes a través de los compromisos específicos para los objetivos de su proyecto. Cada material tiene unas características únicas que hay que tener en cuenta.

Madera: velocidad frente a longevidad

Para patrones sencillos y de un solo uso, el pino es una elección habitual. Para algo más de usos, la caoba ofrece mayor durabilidad. Sin embargo, la madera es sensible a la humedad y a los cambios de temperatura. Esto puede provocar deformaciones con el tiempo, afectando a la precisión del molde final. Es una solución rápida, pero no permanente.

Los plásticos: El versátil término medio

Los polímeros modernos, como el poliuretano y las resinas epoxi, son excelentes. Ofrecen una resistencia al desgaste mucho mayor que la madera frente a la arena abrasiva. El acabado superficial también es superior, lo que puede reducir el trabajo de postprocesado en la pieza de fundición final. Son una opción fiable para una calidad constante.

Metales: Lo último en precisión

Cuando los clientes necesitan miles de piezas idénticas, recomendamos patrones metálicos. El aluminio o la fundición son las mejores opciones. Proporcionan el mayor estabilidad dimensional3 y pueden durar más de 100.000 ciclos. Aunque el coste inicial del utillaje es más elevado, el coste por pieza disminuye significativamente en grandes tiradas. Esto las convierte en la solución más rentable para la producción en serie.

| Característica | Madera | Plástico/Polímero | Metal |

|---|---|---|---|

| Coste inicial | Bajo | Medio | Alta |

| Durabilidad | Bajo | Medio-Alto | Muy alta |

| Acabado superficial | Feria | Bien | Excelente |

| Plazos de entrega | Corto | Medio | Largo |

| Lo mejor para | < 100 Reparto | 100 - 5.000 coladas | > 5.000 coladas |

La elección del material del patrón es un compromiso estratégico. La madera ofrece velocidad para prototipos. El metal ofrece la máxima durabilidad para la producción en serie. Los plásticos presentan una solución versátil y equilibrada para la mayoría de los proyectos de fundición en arena de volumen medio, garantizando un buen retorno de la inversión.

¿Qué tipos de arena se utilizan y por qué?

Cuando se habla de fundición en arena, la composición de la arena es un factor crítico. No todas las arenas son iguales. La elección influye directamente en la calidad de la pieza final.

Los tres actores principales

Clasificamos principalmente las arenas de moldeo en tres grupos. Cada uno tiene una función específica.

- Arena de sílice: El más común y asequible.

- Arena de cromita: Un paso adelante en el rendimiento.

- Arena de circón: La mejor elección para trabajos especiales.

He aquí un rápido desglose de estos materiales.

| Tipo de arena | Uso principal | Coste relativo |

|---|---|---|

| Sílice | Ferrosos/no ferrosos en general | Bajo |

| Cromita | Fundición de acero pesado | Medio |

| Zircón | Aleaciones de alta temperatura y precisión | Alta |

Elegir el adecuado es la clave del éxito.

La verdadera diferencia entre estas arenas radica en sus propiedades físicas. Estas propiedades determinan dónde destaca cada arena. Veamos cuáles son las más importantes.

Expansión térmica y estabilidad

La baja expansión térmica es crucial. Evita el movimiento de la pared del molde y defectos como vetas o aletas en la pieza fundida. La sílice se dilata considerablemente cuando se calienta.

Esto puede ser un problema para los metales con altas temperaturas de colada. En cambio, el circón tiene una dilatación térmica muy baja. Esto lo hace ideal para piezas de alta precisión fabricadas con superaleaciones, un reto que afrontamos a menudo en PTSMAKE.

Conductividad térmica y efecto de enfriamiento

La conductividad térmica influye en la rapidez con la que se enfría el metal fundido. Una mayor conductividad aleja el calor más rápidamente.

Este "efecto de enfriamiento" favorece una estructura de grano más fino en el metal. También ayuda a evitar defectos como la porosidad por contracción. La cromita ofrece una excelente conductividad térmica. Por eso se utiliza en fundiciones de acero de sección gruesa. Ayuda a que la pieza se solidifique correctamente. El circón también tiene una gran conductividad y un alto punto de sinterización4.

| Propiedad | Sílice | Cromita | Zircón |

|---|---|---|---|

| Expansión térmica | Alta | Medio | Muy bajo |

| Conductividad térmica | Bajo | Alta | Alta |

| Refractariedad | Bien | Mejor | Mejor |

Aunque la sílice es el caballo de batalla, las arenas especiales no son sólo un lujo. Son una necesidad para aplicaciones exigentes en las que la precisión y la integridad del material no pueden verse comprometidas.

Elegir la arena adecuada implica encontrar un equilibrio entre propiedades y coste. Aunque la sílice es habitual, las arenas especiales como la cromita y el circón ofrecen un rendimiento térmico superior para proyectos exigentes de fundición en arena de alta precisión. Esto garantiza una mayor calidad y menos defectos, lo que justifica la inversión.

¿En qué se diferencian los procesos de limpieza y acabado de piezas moldeadas?

Una vez que la pieza de fundición se solidifica y enfría, no está ni mucho menos lista. Debe someterse a una serie de procesos posteriores a la colada. Se trata de una secuencia muy estructurada.

Este enfoque sistemático es esencial. Garantiza que la pieza final cumpla unas especificaciones de ingeniería precisas. Podemos dividirlo en tres etapas fundamentales.

La secuencia posterior al casting

Las fases principales son la eliminación, la limpieza de la superficie y el acabado. Cada fase tiene un objetivo y un método específicos. Seguir este orden es fundamental para producir un componente de calidad.

| Escenario | Objetivo principal |

|---|---|

| 1. Extracción | Separar la colada del molde |

| 2. Limpieza de superficies | Eliminar los contaminantes de la superficie |

| 3. Acabado | Conseguir las dimensiones/propiedades finales |

Exploremos el propósito y la secuencia de estas operaciones. Piense en ello como un viaje desde una pieza en bruto hasta un componente refinado y funcional. Cada paso añade valor y precisión.

Fase 1: Operaciones de retirada

Esta es la fase inicial y agresiva. El objetivo principal es liberar la pieza de su molde y otros accesorios.

Sacudida y extracción del núcleo

En procesos como la fundición en arena, lo primero es la agitación. Consiste en hacer vibrar el molde hasta que la arena se desprende. A continuación, se retiran cuidadosamente los núcleos internos de arena para revelar los conductos internos de la pieza.

Fase 2: Limpieza de superficies

Una vez liberada la pieza de fundición, la atención se centra en su superficie.

Granallado

Se trata de un método de limpieza muy eficaz. Propulsamos pequeños proyectiles metálicos a gran velocidad contra la superficie de la pieza fundida. Este proceso elimina cualquier resto de arena, cascarilla u óxido. El resultado es una superficie limpia y uniforme.

Fase 3: Operaciones de acabado

Esta fase final se centra en la precisión y el rendimiento.

Rectificado de compuertas y contrahuellas

Aquí, retiramos las compuertas, las correderas y las contrahuellas. Son los canales que permiten que el metal fundido llene el molde. El esmerilado o el corte devuelven a la pieza su forma casi de red.

Tratamiento térmico

Este paso modifica las propiedades mecánicas de la pieza. Implica ciclos controlados de calentamiento y enfriamiento. Esto puede aliviar Tensión residual5, aumentar la dureza o mejorar la resistencia. Es un paso fundamental para las aplicaciones de alto rendimiento.

El paso de una pieza en bruto a una pieza acabada es metódico. Implica separar la pieza, limpiar su superficie y aplicar toques de acabado como esmerilado y tratamiento térmico. Esta secuencia garantiza que el componente cumpla todas las especificaciones de diseño y rendimiento.

¿Cómo controla la calidad del proceso de vertido?

Una lista de control no es sólo burocracia. Es su mejor defensa contra la incoherencia. Para un proceso tan crítico como el vaciado en la fundición en arena, una lista de comprobación detallada garantiza que cada vaciado cumpla las normas más estrictas. Convierte el conocimiento tribal en un proceso repetible.

Preparativos previos al vertido

Antes de colar cualquier metal, es vital realizar varias comprobaciones. Estos pasos sientan las bases de una colada satisfactoria. Evitan la pérdida de temperatura y la contaminación.

| Comprobar artículo | Estado | Notas |

|---|---|---|

| Cazo Precalentado | APTO / NO APTO | Objetivo: Calor rojo cereza |

| Temperatura del metal | APTO / NO APTO | Verificado con pirómetro |

| Escoria desespumada | APTO / NO APTO | La superficie debe estar limpia |

Ejecución del vertido

La acción de verter debe ser deliberada y controlada. El objetivo es llenar el molde rápidamente sin introducir defectos. Una mano firme es la clave.

La importancia de cada punto de control

Una lista de comprobación sólo es eficaz si el equipo entiende el "por qué" de cada paso. No se trata de marcar casillas, sino de un control de calidad activo. Pasar por alto un paso puede comprometer todo el casting.

Temperatura y fluidez

Verificar la temperatura del metal no es negociable. Si está demasiado frío, el metal no llenará completamente el molde. Esto da lugar a errores. Si está demasiado caliente, puede dañar el molde de arena y alterar la estructura final del grano.

Prevención del choque térmico

Precalentar el cazo puede parecer poco importante, pero es crucial. Verter metal fundido en un cazo frío provoca un descenso instantáneo de la temperatura. Esto puede provocar una solidificación prematura. También protege la cuchara del choque térmico, alargando su vida útil.

Eliminación de contaminantes

La escoria, las impurezas que flotan en el metal fundido, es una vía directa hacia los defectos. Desespumarla garantiza que sólo entre metal limpio en el molde. Estas inclusiones crean puntos débiles en la pieza final.

Una velocidad de vertido constante ayuda a conseguir un llenado consistente, minimizando el atrapamiento de aire y la formación de óxido. El objetivo es establecer un flujo suave y no turbulento. Mantener este flujo, especialmente al llenar la cubeta del bebedero, evita los defectos. Aquí es donde realmente brilla la habilidad del operario, que convierte un proceso manual en una acción precisa. Según nuestra experiencia en PTSMAKE, la formación constante para lograr este objetivo es fundamental. flujo laminar6 reduce drásticamente los índices de rechazo.

| Técnica de vertido | Resultado |

|---|---|

| Continuo e ininterrumpido | Fundición limpia, sin inclusiones |

| Intermitente o lento | Cierres en frío, fallos de funcionamiento |

| Demasiado rápido o turbulento | Atrapamiento de aire, erosión de la arena |

Una lista de comprobación de colada es una herramienta fundamental para la calidad. Estandariza un proceso crítico, elimina conjeturas y garantiza que cada colada comience con la mejor oportunidad posible de cumplir las especificaciones, que es un valor fundamental en PTSMAKE.

¿Cómo calcular el rendimiento de la fundición y mejorarlo?

Comprender el rendimiento de la fundición es crucial. Incide directamente en los costes y la eficiencia. El cálculo en sí es sencillo. Revela la cantidad de metal fundido que se convierte en producto final.

La fórmula es sencilla:

| Componente | Descripción |

|---|---|

| Peso de la colada final | El peso de la pieza acabada después de retirar las compuertas, las contrahuellas y los patines. |

| Peso total del metal vertido | El peso total de todo el metal vertido en el molde. |

El rendimiento se expresa en porcentaje. Un mayor rendimiento significa menos residuos. Es un indicador de rendimiento clave para cualquier operación de fundición.

La fórmula del rendimiento

Rendimiento % = (Peso de la colada final / Peso total del metal colado) x 100%

Mejorar el rendimiento no es sólo ahorrar metal. Se trata de optimizar todo el proceso. En PTSMAKE nos centramos en cambios inteligentes y prácticos que ofrezcan resultados reales. Los pequeños ajustes pueden suponer ahorros significativos.

Optimización de compuertas y bandas

El sistema de compuertas guía el metal fundido hacia la cavidad del molde. Los tubos ascendentes actúan como depósitos para compensar contracción volumétrica7. Si son demasiado grandes, se desperdicia metal. Si son demasiado pequeños, corre el riesgo de que se produzcan defectos.

Utilizamos programas de simulación para modelar el flujo de metal. Esto nos ayuda a encontrar el tamaño óptimo. El objetivo es hacerlas lo más pequeñas posible sin comprometer la calidad de la pieza. Este equilibrio es clave.

Mejorar la disposición de los moldes

La disposición de las piezas en un molde es importante. En procesos como la fundición en arena, una disposición más inteligente permite colocar más piezas por molde. Esto aumenta la relación entre el peso de la pieza y el metal total vertido.

Considere esta comparación simplificada basada en datos de proyectos anteriores:

| Estrategia de diseño | Piezas por molde | Aumento potencial del rendimiento |

|---|---|---|

| Diseño estándar | 8 | Línea de base |

| Diseño optimizado | 10 | ~15-20% |

Este enfoque reduce el material utilizado para las guías. También acorta los ciclos de producción, aumentando la eficiencia global. Se trata de trabajar más inteligentemente, no solo más duro.

En resumen, calcular el rendimiento es matemática sencilla. Mejorarlo requiere conocimientos de ingeniería. Concéntrese en la optimización de su sistema de inyección y la disposición del molde para obtener ganancias significativas en eficiencia y reducción de costes.

Imagínese que un cliente le enseña un molde. La superficie es áspera, casi arenosa. El diagnóstico es penetración de metal, un problema común en la fundición en arena. Este problema exige una respuesta rápida y metódica.

Mi plan de acción inmediata no es una suposición. Es un proceso sistemático que hemos perfeccionado. Consiste en comprobar cuatro variables críticas. Este enfoque estructurado nos ayuda a determinar la causa de forma rápida y eficaz.

Investigación inicial

Puntos clave de control

Nuestro plan comienza con los fundamentos del propio molde de arena.

| Paso | Área de interés |

|---|---|

| 1 | Compactación de la arena |

| 2 | Finura del grano |

| 3 | Niveles de encuadernación |

| 4 | Recubrimiento de moldes |

Esta lista de comprobación garantiza que no pasemos por alto ninguna causa potencial.

Desarrollo del Plan de Acción

Una superficie rugosa es inaceptable. Tenemos que devolver la pieza a las especificaciones. Así es como desglosamos el problema para encontrar una solución. Empezamos por las propiedades físicas del molde.

Análisis de la densidad del molde

En primer lugar, comprobamos la compactación de la arena. Si la arena está demasiado suelta, el metal fundido puede filtrarse entre los granos. Esto crea el acabado rugoso. Utilizamos un durómetro de moldes para obtener mediciones precisas y repetibles. Esto elimina las conjeturas.

Ajustes de arena y aglutinante

A continuación, examinamos la propia arena. Utilizar un grano de arena más fino puede crear una superficie de molde más densa. Esto deja menos espacio para que penetre el metal. Sin embargo, esto puede afectar permeabilidad al gas8, Así que se trata de un cuidadoso equilibrio.

También verificamos los niveles de aglutinante. Demasiado poco aglutinante da lugar a un molde débil que no puede resistir la presión del metal. Demasiado puede introducir otros defectos relacionados con el gas. En PTSMAKE, nos aseguramos de que la proporción de arena y aglutinante sea perfecta para el trabajo.

Aplicación de una barrera protectora

La defensa final: Revestimiento refractario

Si el problema persiste, aplicar un revestimiento refractario al molde es una solución muy eficaz. Este revestimiento actúa como una barrera. Impide cualquier contacto directo entre el metal fundido y el molde de arena, garantizando un acabado liso.

| Táctica | Beneficio principal | Consideración |

|---|---|---|

| Aumentar la compactación | Mejor densidad del molde | Puede requerir cambios de equipo |

| Utilice arena más fina | Superficie más lisa | Puede atrapar gases |

| Ajustar carpeta | Molde más resistente | Requiere una mezcla precisa |

| Aplicar revestimiento | Excelente barrera | Añade un paso adicional al proceso |

Resolver la penetración de metales requiere un enfoque sistemático. Analizamos la compactación de la arena, la finura del grano, los niveles de aglutinante y tenemos en cuenta los revestimientos refractarios. Este proceso metódico garantiza el acabado liso y de alta calidad que esperan nuestros clientes.

¿Cómo se gestiona la distorsión de la fundición en una pieza larga y delgada?

Controlar la distorsión en piezas largas y delgadas es un reto constante. La causa principal es el enfriamiento desigual, que crea tensiones internas y provoca alabeos. Es un rompecabezas que resolvemos con regularidad en PTSMAKE.

Análisis de tensiones y alabeos

Durante el enfriamiento, las distintas secciones de una pieza se contraen a ritmos diferentes. Las zonas más delgadas se enfrían y contraen rápidamente, mientras que las secciones más gruesas permanecen calientes durante más tiempo. Esta diferencia crea un tira y afloja en el material, que provoca que se doble o retuerza.

Soluciones prácticas

Aplicamos varias estrategias para contrarrestar estas fuerzas. Estas medidas proactivas son cruciales para mantener la precisión dimensional.

| Solución | Función principal | Lo mejor para |

|---|---|---|

| Costillas de refuerzo | Añade rigidez estructural | Evitar la flexión |

| Barritas antiestrés | Absorber el estrés del enfriamiento | Geometrías complejas |

| Refrigeración modificada | Promover una contracción uniforme | Todas las partes finas |

Aplicación de principios a geometrías difíciles

Controlar la distorsión requiere algo más que un simple arreglo. Utilizamos una combinación de técnicas de diseño, proceso y gestión térmica, especialmente para geometrías complejas.

Añadir nervios de refuerzo al patrón

Uno de los métodos más eficaces es añadir nervios de refuerzo. No forman parte de la función del producto final, pero sirven para reforzar la pieza fundida durante su vulnerable fase de enfriamiento.

Colocamos nervios estratégicamente para contrarrestar las fuerzas de flexión. Una vez estabilizada la pieza fundida, estas nervaduras pueden mecanizarse si no forman parte del diseño final. Se trata de una práctica habitual en la producción de piezas que deben ser ligeras y rectas.

Funciones para aliviar el estrés

En el diseño del molde, podemos incorporar elementos como barras de alivio de tensiones o "rompedores". Estas pequeñas piezas, colocadas estratégicamente, están diseñadas para deformarse o romperse bajo la tensión del enfriamiento.

Este fallo controlado absorbe la tensiones residuales9 que de otro modo deformarían la pieza principal. Es una forma inteligente de redirigir las fuerzas destructivas. Esta técnica es especialmente útil en Fundición en arena donde el diseño del molde ofrece flexibilidad.

Modificación del proceso de enfriamiento

Controlar la velocidad de enfriamiento es fundamental. Un enfriamiento rápido y descontrolado es enemigo de la estabilidad dimensional.

| Modificación de la refrigeración | Descripción | Beneficio |

|---|---|---|

| Mantas aislantes | Cubra zonas específicas del molde para ralentizar la pérdida de calor. | Iguala las velocidades de enfriamiento en toda la pieza. |

| Flujo de aire controlado | Utilice ventiladores o rejillas de ventilación para gestionar el entorno de refrigeración. | Evita las diferencias drásticas de temperatura. |

| Momento de la sacudida | Ajustar cuando la pieza se saca del molde. | Permite un enfriamiento gradual y uniforme. |

Al controlar la salida del calor de la pieza fundida, nos aseguramos de que toda la pieza se enfríe y encoja a un ritmo más uniforme. Esto reduce significativamente las tensiones internas que causan distorsión.

La gestión de la distorsión en piezas largas y delgadas implica añadir soportes estructurales como nervaduras, utilizar elementos de reducción de tensiones en el molde y controlar con precisión el proceso de enfriamiento. Un enfoque polifacético garantiza que la pieza final cumpla las tolerancias geométricas requeridas.

Desarrollar un plan de control de calidad para una fundición crítica.

Un plan formal convierte el conocimiento del proceso en un éxito repetible. Es una hoja de ruta para todos los implicados. En este documento se describen todas las comprobaciones cruciales.

Garantiza la coherencia desde el primer reparto hasta el último. Unas reglas claras evitan las conjeturas y los errores.

Puntos clave de control de la inspección

Establecemos puntos específicos para la verificación. Cada etapa tiene unos criterios definidos de aprobado/no aprobado. Esto es fundamental para los componentes críticos.

| Escenario | Puntos clave de control |

|---|---|

| Material entrante | Análisis de arenas, composición química de los metales |

| Molde y núcleo | Precisión dimensional, integridad, humedad |

| Vertido de metales | Temperatura, velocidad de vertido, tiempo |

| Fundición final | Visual, dimensional, END |

Esta estructura no deja lugar a la ambigüedad.

Definir criterios de aceptación claros

Un plan es tan bueno como sus criterios. Estos criterios deben ser específicos, mensurables y objetivos. Los objetivos vagos conducen a una calidad incoherente.

En PTSMAKE, vinculamos cada criterio directamente a la función de la pieza.

Normas sobre materias primas

Para la fundición en arena, las propiedades de la arena son fundamentales. Definimos las gamas aceptables de granulometría y contenido de arcilla. La composición química del metal se comprueba con las especificaciones del material antes de que entre en el horno.

Control de parámetros en proceso

Durante la producción, controlamos las variables clave. La temperatura de vertido se controla dentro de un estrecho margen. Así se evitan defectos como errores de producción o roturas en caliente. La integridad del molde se comprueba justo antes del cierre.

Validación final de la fundición

Esta es la puerta final. Una combinación de pruebas confirma que la pieza cumple todas las especificaciones. Esto incluye comprobaciones visuales, análisis dimensionales e inspecciones más profundas mediante Análisis metalográfico10.

| Método de validación | Propósito | Ejemplo de criterios |

|---|---|---|

| Inspección visual | Defectos superficiales | Sin grietas visibles, porosidad o inclusiones superficiales |

| Dimensional (MMC) | Precisión geométrica | Todas las dimensiones críticas con una tolerancia de ±0,1 mm |

| END (Rayos X) | Integridad interna | Sin porosidad de contracción interna superior a 1 mm. |

Este enfoque multicapa garantiza la fiabilidad.

Un plan de calidad formal requiere definir puntos de inspección y criterios de aceptación mensurables. Este proceso sistemático, desde las materias primas hasta la validación final, es esencial para producir piezas de fundición críticas fiables y de alta calidad.

¿Cómo solucionaría un defecto de desplazamiento del molde o del núcleo?

Un error dimensional es una clara señal de problemas. A menudo, la causa es un desplazamiento del molde o del núcleo. Esto crea un desajuste entre las dos mitades de la pieza.

La solución de problemas requiere un enfoque sistemático. No haga conjeturas. En su lugar, siga una lista de comprobación clara para encontrar la causa raíz. Así se ahorra tiempo y material.

Recorreremos los puntos de control clave. Empezaremos por el patrón y llegaremos hasta el cierre final del molde. Este método es eficaz para los defectos de fundición en arena.

Puntos clave de la inspección

| Área de control | Problemas comunes |

|---|---|

| Clavijas de alineación del patrón | Desgaste, daños o dobleces |

| Moldes | Distorsión, holgura |

| Núcleos de impresión | Demasiado flojo o demasiado apretado |

| Cierre de moldes | Cierre irregular o brusco |

Un enfoque de diagnóstico sistemático

Cuando las dimensiones de una pieza son incorrectas, la respuesta no es el pánico. Sí lo es la precisión. Una comprobación metódica es la forma más rápida de resolver el problema. Desglosemos el proceso paso a paso. Según mi experiencia, saltarse pasos conduce a fallos repetidos.

Inspección del patrón y los matraces

En primer lugar, compruebe lo básico. ¿Están desgastados los pasadores y bujes de alineación del patrón? Incluso un ligero desgaste puede provocar un desplazamiento significativo. Asegúrese de que estén rectos, limpios y ajustados.

A continuación, fíjese en los moldes. Los moldes pueden deformarse con el tiempo, sobre todo si se utilizan mucho. Compruebe si hay alguna distorsión o daño que pueda impedir que las mitades del molde asienten perfectamente. Al cerrar el arrastrar y soltar11, Asegúrese de que la alineación es perfecta y no hay huecos.

Análisis de los procedimientos básicos y de cierre

Ahora, examine las holguras de impresión del núcleo. Si la holgura es demasiado grande, el núcleo puede flotar o moverse durante el vertido. Si es demasiado estrecha, el núcleo puede aplastarse o salirse de su sitio durante el cierre. Se trata de un equilibrio delicado.

Por último, revise el propio procedimiento de cierre del molde. ¿Se hace con cuidado y de manera uniforme? Dejar caer la mitad superior (cope) sobre la inferior (drag) puede golpear fácilmente el núcleo y hacer que se desplace. Un cierre lento y controlado es fundamental para la precisión.

| Componente | Solución de problemas Acción | Resultado deseado |

|---|---|---|

| Clavijas de alineación | Mida el desgaste; compruebe si hay dobleces. | Ajuste perfecto, alineación perfecta. |

| Moldes | Utilice una regla para comprobar la planitud. | Sin espacios entre los frascos. |

| Impresiones básicas | Verifique las dimensiones con el plano. | El núcleo está seguro pero no aplastado. |

| Proceso de cierre | Observe la acción de cierre. | Cierre lento, uniforme y controlado. |

Una comprobación sistemática de pasadores, matraces, holguras del núcleo y procedimientos de cierre es la forma más eficaz de diagnosticar y solucionar los cambios de molde. Este enfoque metódico garantiza la identificación de la causa raíz y evita costosos reprocesamientos y desechos.

¿Cómo equilibrar costes y calidad en las decisiones sobre procesos?

Elegir materiales más baratos puede parecer una victoria fácil. Se ve un ahorro inmediato en la orden de compra. Queda bien sobre el papel.

Pero este ahorro inicial puede ser una trampa. Veamos un ejemplo real de fundición en arena. Un proveedor ofrece arena 20% más barata.

Parece una oferta fantástica. Pero, ¿cuáles son los costes ocultos? El verdadero reto es mirar más allá del precio inicial. El coste real va más allá del precio de compra del material.

| Material Opción | Coste inicial por tonelada | Ahorro percibido |

|---|---|---|

| Arena de calidad estándar | Precio de referencia | 0% |

| Arena más barata | 20% Menos | 20% |

Esta sencilla tabla muestra el atractivo. Sin embargo, no cuenta toda la historia. Tenemos que profundizar más.

El verdadero impacto de una elección de material se revela en la planta de producción. Esa arena más barata puede no resistir la presión. Podría dar lugar a una mayor tasa de defectos.

Descubrir el coste real de producción

En nuestro escenario de fundición en arena, la arena más barata provocó más imperfecciones en la superficie. Esto aumentó significativamente nuestra tasa de defectos. El ahorro inicial de material desapareció rápidamente. Tuvimos que tener en cuenta la chatarra y la reelaboración.

Aquí es donde analizamos la Coste total de propiedad12. Es un marco que utilizamos en PTSMAKE para orientar las decisiones. Nos obliga a calcular todos los costes, no solo los iniciales.

Desglosemos las cifras para producir 100 piezas buenas. Nuestras pruebas mostraron que la tasa de defectos pasó de 2% a 10% con la arena más barata.

| Análisis de costes | Arena estándar | Arena más barata |

|---|---|---|

| Coste unitario de producción | $50 | $48 |

| Tasa de defectos | 2% | 10% |

| Unidades a producir (por 100 buenas) | ~102 | ~111 |

| Coste total de producción | ~$5,100 | ~$5,328 |

Como puede verse, la arena más barata aumentó el coste total en más de 4%. El ahorro inicial de 20% se vio completamente anulado por los residuos y las repeticiones. Es crucial tomar decisiones basadas en la imagen completa.

Elegir materiales más baratos sin un análisis completo es un riesgo importante. El ahorro inicial suele ser una ilusión, que se ve anulada por el aumento de los desechos, las repeticiones y los posibles retrasos. Una visión holística evita costosos problemas a largo plazo.

¿Cómo solucionaría un defecto de desgarro en caliente en una pieza fundida?

Los desgarros en caliente son grietas frustrantes que aparecen durante la solidificación de la fundición. Se producen cuando el metal en enfriamiento es demasiado débil para resistir las tensiones internas.

No se trata sólo de un problema superficial. Apunta a un problema más profundo en el diseño o el proceso de fundición.

Comprender el estrés

La causa principal es la contracción obstaculizada. A medida que el metal se enfría y se contrae, partes del molde pueden bloquear este movimiento, creando tensión. Cuando esta tensión supera la resistencia del metal a altas temperaturas, se forma un desgarro.

Áreas clave a tratar

Para solucionarlo, debemos reducir ese estrés interno. Estas son las principales áreas en las que me centro.

| Áreas de interés | Objetivo |

|---|---|

| Diseño de moldes | Permiten una contracción más fácil |

| Sistema de compuertas | Control de la velocidad de enfriamiento |

| Elección del material | Aumentar la resistencia en caliente |

Podemos eliminar sistemáticamente estos defectos abordando estos puntos. Garantiza un producto final sólido.

Arreglar los desgarros en caliente requiere un enfoque polifacético. No podemos limitarnos a cambiar una cosa y esperar lo mejor. Se trata de reducir sistemáticamente el estrés térmico en toda la pieza fundida a medida que se enfría y solidifica.

Mejorar la colapsabilidad del núcleo y del molde

El propio molde puede impedir que la pieza fundida encoja libremente. Esto es especialmente cierto en procesos como la fundición en arena.

Si el núcleo es demasiado fuerte, no se hundirá cuando el metal se contraiga a su alrededor. Esto crea una tensión inmensa. A menudo ajustamos el contenido de aglutinante en los machos de arena para asegurarnos de que se debilitan y aplastan en el momento adecuado.

Use filetes para reducir el estrés

Las esquinas afiladas son puntos de concentración de tensiones. Durante el enfriamiento, estas zonas son muy propensas al desgarro.

La adición de generosos filetes o radios en estas uniones distribuye la tensión sobre un área mayor. Este sencillo cambio de diseño reduce drásticamente el riesgo de grietas. En proyectos anteriores de PTSMAKE, hemos comprobado que optimizar el radio de los filetes puede ser una de las soluciones más rentables. En contracción dificultada13 es menos probable que se produzca un fallo en una transición suave que en un ángulo agudo.

Perfeccionar el diseño de los elevadores y las compuertas

Un sistema de canalización vertical y de compuerta bien diseñado es crucial. Garantiza que la colada se solidifique progresivamente.

| Elemento de diseño | Propósito |

|---|---|

| Contrahuellas | Proporcionar una fuente de metal fundido para compensar la contracción. |

| Compuerta | Controla el caudal y la velocidad de refrigeración, minimizando los puntos calientes. |

| Escalofríos | Acelerar el enfriamiento en secciones gruesas para favorecer una solidificación uniforme. |

Al controlar la secuencia de enfriamiento, nos aseguramos de que la pieza fundida adquiera suficiente resistencia antes de que se acumule una tensión significativa. Esto evita que se formen desgarros.

Los desgarros en caliente son fracturas por tensión causadas por la contracción dificultada durante la solidificación. Para solucionarlas, hay que mejorar la colapsabilidad del molde, añadir filetes para reducir la concentración de tensiones y perfeccionar el diseño del tubo ascendente y las compuertas para controlar el enfriamiento.

Colabore con PTSMAKE en su próximo proyecto de fundición en arena

¿Está preparado para la excelencia constante en sus piezas de fundición en arena? Póngase en contacto con PTSMAKE hoy mismo para obtener un presupuesto rápido y competitivo y disfrute de la máxima calidad, fiabilidad y servicio proactivo desde el prototipo hasta la producción. Envíe su consulta ahora y descubra cómo superamos las expectativas de los líderes en fabricación B2B como usted.

Descubra cómo afecta la selección de la encuadernación a la calidad de las piezas, el coste y los plazos de entrega en nuestra guía detallada. ↩

Aprenda cómo se forman estos defectos internos y cómo detectarlos para mejorar el control de calidad. ↩

Descubra cómo esta propiedad garantiza que sus piezas de fundición se mantengan fieles a las especificaciones de diseño originales a lo largo del tiempo. ↩

Comprender cómo afecta esta propiedad a la integridad del molde y al acabado de la superficie de colada a altas temperaturas. ↩

Aprenda cómo las tensiones internas afectan al rendimiento de las piezas y por qué gestionarlas es fundamental para la fiabilidad. ↩

Descubra cómo el control de la dinámica de fluidos es clave para evitar defectos comunes en la fundición y mejorar la integridad de las piezas. ↩

Comprender cómo influye la contracción del metal durante el enfriamiento en la calidad final de la pieza. ↩

Aprenda cómo esta propiedad crítica afecta a la calidad de la fundición y ayuda a prevenir defectos. ↩

Descubra cómo afectan estas fuerzas internas a la integridad de las piezas y a su rendimiento a largo plazo. ↩

Aprenda cómo este examen microscópico revela la estructura interna de una pieza fundida y predice su rendimiento. ↩

Aprenda los términos fundamentales del moldeo en arena para comprender mejor el proceso de moldeo. ↩

Aprenda a calcular el coste real de una compra más allá de su precio inicial para tomar mejores decisiones. ↩

Más información sobre los principios metalúrgicos de la tensión y la solidificación de la fundición. ↩