Está diseñando un sistema electrónico de alto rendimiento, pero la refrigeración por aire tradicional no puede soportar el intenso calor que generan sus componentes. Su proyecto exige una gestión térmica precisa, pero las soluciones convencionales le obligan a enfrentarse al sobrecalentamiento, la ralentización del rendimiento y posibles fallos del sistema.

Una placa de refrigeración líquida es un intercambiador de calor especializado que utiliza refrigerante circulante para eliminar eficazmente el calor de los componentes electrónicos de alta potencia, ofreciendo un rendimiento térmico superior en comparación con la refrigeración por aire mediante la conducción directa del calor a través de canales de flujo internos diseñados.

El éxito de su solución de refrigeración depende de la comprensión de los principios de ingeniería que subyacen a estos sistemas y de la selección del diseño adecuado para su aplicación específica. Permítame guiarle a través de los conocimientos esenciales que le ayudarán a tomar decisiones informadas sobre el diseño y la fabricación de placas de refrigeración líquida.

¿Qué problema central resuelve una placa de refrigeración líquida?

En pocas palabras, una placa de refrigeración líquida hace frente al calor. Pero no cualquier calor. Resuelve el problema del calor altamente concentrado que las soluciones más simples, como los ventiladores, no pueden manejar.

Piénselo de este modo. Tu dispositivo es cada vez más pequeño, pero más potente. Esto crea puntos de calor intensos. La refrigeración por aire llega a su límite y no puede eliminar el calor lo suficientemente rápido.

Cuando la refrigeración por aire llega a su límite

Aquí es donde una placa de refrigeración líquida se convierte en esencial. Proporciona una vía directa y eficaz para alejar la energía térmica de los componentes críticos.

| Método de refrigeración | Capacidad de eliminación de calor | Aplicación ideal |

|---|---|---|

| Refrigeración por aire | Bajo a moderado | Electrónica general |

| Refrigeración líquida | Alto a muy alto | Procesadores de alta potencia, láseres |

Una placa de refrigeración líquida no es una mejora; es una solución necesaria para la electrónica moderna de alta potencia. Garantiza la fiabilidad y el rendimiento.

El problema principal es un desajuste. La velocidad de generación de calor en un área diminuta supera la velocidad a la que el aire puede absorberlo físicamente y transportarlo. Este reto se define por dos conceptos clave.

El reto de la alta densidad de potencia

La densidad de potencia es la cantidad de energía que cabe en un volumen determinado. A medida que los dispositivos se encogen, la densidad de potencia se dispara. Esto provoca un rápido aumento de la temperatura que puede reducir el rendimiento o incluso dañar permanentemente los componentes.

Comprender el flujo de calor

El flujo de calor es la tasa de transferencia de energía térmica a través de una superficie. En los chips de alto rendimiento, este valor puede ser increíblemente alto. La baja conductividad térmica del aire actúa como un cuello de botella, creando importantes resistencia térmica1.

En proyectos anteriores de PTSMAKE, hemos visto que el cambio a una placa de refrigeración líquida puede reducir las temperaturas de los componentes en un margen significativo en comparación con las configuraciones más robustas de refrigeración por aire. El refrigerante es sencillamente más eficaz a la hora de absorber y transportar el calor.

| Medio | Conductividad térmica (W/m-K) |

|---|---|

| Aire | ~0.026 |

| Agua | ~0.6 |

| Etilenglicol/agua (50/50) | ~0.4 |

Esta tabla muestra una gran diferencia. El agua es más de 20 veces más conductora que el aire. Esta propiedad fundamental es la razón por la que la refrigeración líquida es la solución superior para cargas térmicas intensas.

Una placa de refrigeración líquida aborda directamente los límites físicos de la refrigeración por aire. Resulta indispensable cuando se trata de una densidad de potencia y un flujo de calor elevados, ya que garantiza que el dispositivo se mantenga estable, fiable y funcione según lo diseñado.

¿Cuáles son sus componentes fundamentales y sus funciones?

Una placa de refrigeración líquida puede parecer compleja. Pero en realidad se compone de cuatro partes esenciales. Cada una tiene una función específica. Juntas, crean un eficiente sistema de eliminación de calor.

La base es el fundamento. Toca directamente la fuente de calor. A continuación, los canales internos guían el fluido refrigerante. Los puertos de entrada y salida conectan la placa al sistema más grande. Por último, una tapa lo sella todo, evitando cualquier fuga.

| Componente | Función principal |

|---|---|

| Placa base | Absorbe el calor directamente del componente. |

| Canales internos | Crea un camino para que fluya el refrigerante. |

| Puertos de entrada/salida | Conecta la placa al circuito de refrigeración. |

| Portada | Sella el sistema de canales internos. |

El papel fundamental de cada componente

Analicemos cómo funcionan estas piezas juntas. El diseño de cada componente es crucial para el rendimiento de toda la placa de refrigeración líquida. Los pequeños detalles marcan una gran diferencia.

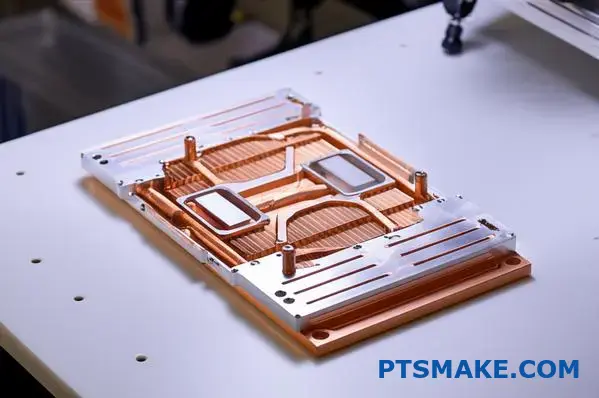

Placa base y elección del material

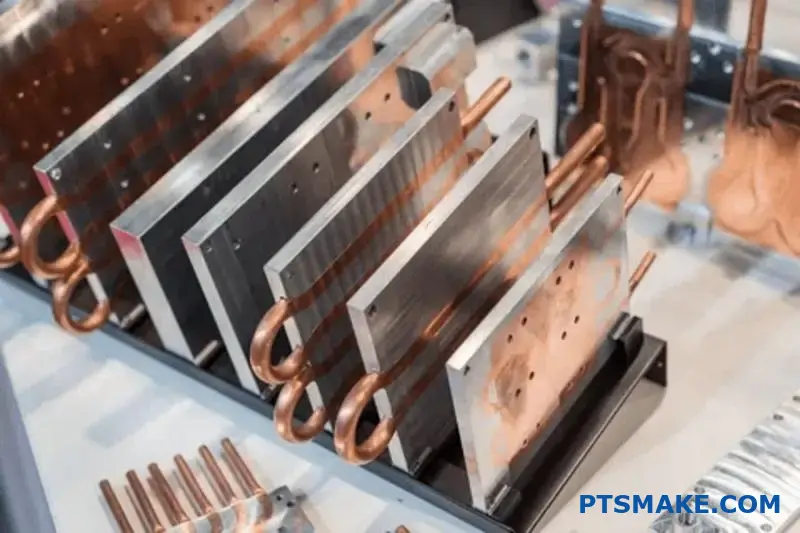

La función principal de la placa base es absorber el calor. Su material es clave. En proyectos anteriores de PTSMAKE, el cobre y el aluminio han sido las opciones más comunes. Sus propiedades se adaptan a diferentes necesidades.

| Material | Conductividad térmica | Beneficio clave |

|---|---|---|

| Cobre | Alta | Máxima transferencia de calor. |

| Aluminio | Bien | Ligero y rentable. |

La elección depende del presupuesto de la aplicación y de los requisitos térmicos. Una superficie perfectamente plana también es vital para un contacto óptimo.

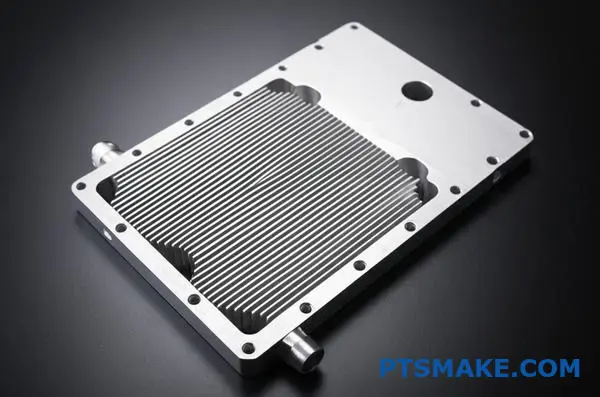

Canales internos y dinámica del flujo

En el interior de la placa, los canales dictan la trayectoria del refrigerante. El objetivo es maximizar la superficie que toca el fluido. Este diseño favorece flujo turbulento2, que capta mucho mejor el calor que el flujo laminar liso. Los patrones de los canales pueden ser simples o muy complejos.

Puertos e integridad de la cubierta

Los puertos de entrada y salida son las puertas de entrada. Deben proporcionar una conexión segura y a prueba de fugas con el resto del sistema de refrigeración. La placa de cubierta sella los canales desde arriba. Garantiza que el refrigerante presurizado permanezca en el interior, haciendo su trabajo sin problemas.

Cada pieza de una placa de refrigeración líquida, desde la base hasta los canales y la cubierta, debe funcionar en armonía. La selección de materiales y la precisión del diseño repercuten directamente en su capacidad para gestionar el calor de forma eficaz y fiable.

¿Cómo se clasifican las planchas en frío según el proceso de fabricación?

Elegir el proceso de fabricación adecuado es crucial. Influye directamente en el rendimiento y el coste de su placa de refrigeración líquida. Cada método ofrece un equilibrio único entre eficiencia térmica y escalabilidad de la producción.

Desglosemos los tipos más comunes.

Métodos de fabricación primarios

| Método | Ventajas clave | Lo mejor para |

|---|---|---|

| Soldadura | Alto rendimiento | Geometrías internas complejas de las aletas |

| FSW | Alta fiabilidad | Placas de aluminio grandes y robustas |

| Mecanizado | Alta precisión | Prototipos, características externas complejas |

| Fundición a presión | Gran volumen | Producción en serie con menores costes |

Esta visión de conjunto ayuda a enmarcar el proceso de toma de decisiones.

Comprender los pros y los contras de cada proceso es clave. En PTSMAKE guiamos a los clientes a través de estas opciones para adaptarlas a su aplicación y presupuesto específicos. Veamos más de cerca los detalles.

Placas soldadas en frío

La soldadura fuerte consiste en unir componentes utilizando un metal de aportación. Esto permite crear estructuras internas complejas, como aletas de alta densidad. El resultado es un excelente rendimiento térmico. Sin embargo, el proceso es complejo y puede resultar costoso. Garantizar una unión completa y sin huecos es fundamental.

Placas soldadas por fricción (FSW)

FSW es un proceso de unión en estado sólido. Crea una unión muy fuerte y a prueba de fugas sin fundir el material base. Este método produce una unión cierre hermético3. Es ideal para grandes planchas de aluminio, aunque los costes de utillaje pueden ser elevados para la configuración inicial.

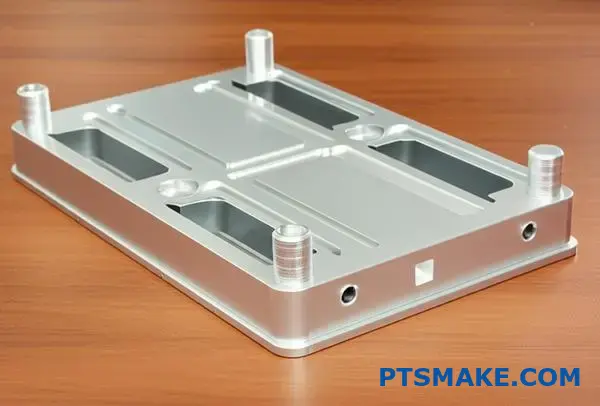

Placas mecanizadas y perforadas

Para prototipos o tiradas de bajo volumen, solemos recomendar el mecanizado. El taladrado con cañón crea canales de refrigeración largos y rectos directamente en un bloque de metal macizo. Ofrece una gran flexibilidad de diseño y precisión. El principal inconveniente es que es más lento y caro para la producción de grandes volúmenes.

Placas de fundición en frío

Cuando se necesitan miles de piezas idénticas, la fundición a presión es la solución. Consiste en inyectar metal fundido en un molde. Este proceso es rápido y rentable a gran escala. La contrapartida es un menor rendimiento térmico en comparación con las placas soldadas o FSW.

| Proceso de fabricación | Pros | Contras |

|---|---|---|

| Soldadura | Excelente rendimiento térmico, geometrías internas complejas. | Mayor coste, control de procesos complejo. |

| FSW | Alta fiabilidad, uniones resistentes a prueba de fugas. | Costes iniciales de utillaje más elevados, limitados a canales más sencillos. |

| Mecanizado | Alta precisión, ideal para prototipos, flexibilidad de diseño. | Producción más lenta, mayor coste por unidad en volumen. |

| Fundición a presión | Bajo coste a gran volumen, ciclos de producción rápidos. | Menor rendimiento térmico, elevado coste inicial del molde. |

Cada método de fabricación presenta una serie de ventajas y desventajas. La elección óptima depende de los requisitos térmicos, el volumen de producción, la compatibilidad de materiales y el presupuesto global del proyecto. Ayudamos a los clientes a navegar por estos factores para encontrar la opción perfecta.

El proceso de fabricación define los principales atributos de una placa fría. Su elección afecta a todo, desde la eficiencia térmica hasta el coste unitario, dictando su idoneidad para la creación de prototipos, la informática de alto rendimiento o la electrónica de gran consumo. Una selección cuidadosa es esencial para el éxito del proyecto.

¿Cuáles son los principales tipos de vías de flujo internas?

La elección de la trayectoria de flujo interna correcta es clave. Influye directamente en el rendimiento de la placa de refrigeración líquida. El diseño determina cómo se mueve y absorbe el calor el refrigerante.

Exploraremos tres diseños habituales. Cada uno tiene sus puntos fuertes y débiles. Entenderlos te ayudará a elegir mejor.

Disposición de los canales

Comparemos los principales tipos.

| Tipo de diseño | Característica principal | Lo mejor para |

|---|---|---|

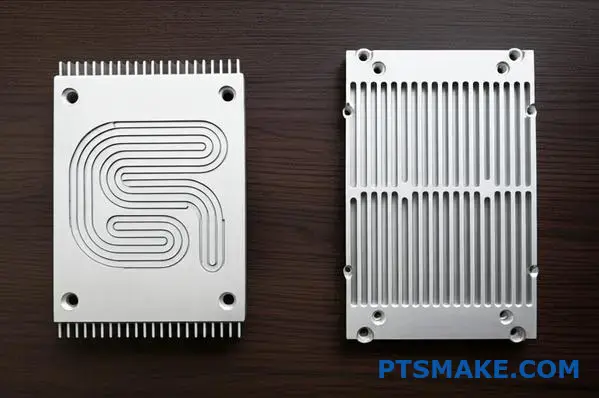

| Serpentina | Trayectoria única y continua | Enfriamiento selectivo de puntos calientes |

| En paralelo | Varios canales paralelos | Refrigeración uniforme a baja presión |

| Microcanal | Canales extremadamente pequeños | Máxima transferencia de calor |

Esta elección afecta a la eficiencia térmica y a la caída de presión. Es una decisión crítica de ingeniería.

La disposición ideal de los canales equilibra factores contrapuestos. No existe la "mejor" solución para todos los proyectos. Se trata de encontrar las compensaciones adecuadas para su aplicación específica.

Paso de caudal serpentina

Un recorrido serpenteante obliga al refrigerante a pasar por un canal largo y sinuoso. Esto mantiene alta la velocidad del fluido. Garantiza una excelente transferencia de calor a lo largo del recorrido. Sin embargo, esto crea una caída de presión significativa, lo que requiere una bomba más potente.

Flujo paralelo

Los diseños en paralelo dividen el flujo en varios canales. Estos canales vuelven a unirse. Este enfoque reduce drásticamente la caída de presión global. El principal reto es garantizar una distribución uniforme del caudal en todos los canales para evitar zonas de estancamiento.

Diseño de microcanales

Los microcanales maximizan la superficie de intercambio de calor. El resultado es un rendimiento térmico superior. El régimen de flujo, a menudo caracterizado por la Número de Reynolds4, es fundamental. En PTSMAKE utilizamos mecanizado CNC de precisión para crear estas complejas estructuras. Sin embargo, son más susceptibles de atascarse y tienen una caída de presión muy elevada.

| Diseño | Caída de presión | Rendimiento térmico | Consideraciones clave |

|---|---|---|---|

| Serpentina | Alta | De bueno a excelente | Potencia de bombeo |

| En paralelo | Bajo | Bien | Distribución del caudal |

| Microcanal | Muy alta | Excelente | Riesgo y coste de obstrucción |

Cada vía de flujo interna -serpentina, paralela y de microcanal- presenta un compromiso distinto entre eficiencia térmica y caída de presión. La elección óptima para su placa de refrigeración líquida depende totalmente de los requisitos de refrigeración específicos de su aplicación y de las limitaciones del sistema.

¿Cuándo elegiría una serpentina en lugar de un diseño paralelo?

Elegir entre una trayectoria de flujo serpentina o paralela es una decisión crítica. Afecta directamente al rendimiento de su placa de refrigeración líquida. No se trata de cuál es mejor en general. Se trata de cuál es el adecuado para su aplicación específica.

Este sencillo marco le ayudará a decidir. Tendremos en cuenta tres factores clave: los objetivos de temperatura, los límites de presión y la forma de la fuente de calor.

| Atributo de diseño | Diseño Serpentine | Diseño paralelo |

|---|---|---|

| Flujo | Canal único largo | Canales múltiples y más cortos |

| Caída de presión | Más alto | Baja |

| Temp. Uniformidad | Baja | Más alto |

Veamos cómo utilizar estos criterios.

Decidir cuál es el mejor diseño requiere equilibrar requisitos contrapuestos. En proyectos anteriores, en PTSMAKE hemos ayudado a nuestros clientes a superar estas disyuntivas para lograr una gestión térmica óptima.

Uniformidad de temperatura: ¿Su máxima prioridad?

Si su componente requiere una temperatura muy estable y uniforme en toda su superficie, un diseño paralelo es casi siempre la mejor opción. El refrigerante se distribuye uniformemente, minimizando los gradientes de temperatura.

En cambio, un recorrido serpenteante calienta el fluido a medida que se desplaza. Esto crea una notable diferencia de temperatura entre la entrada y la salida, lo que puede ser un problema para los componentes electrónicos sensibles.

Pérdida de carga admisible

La caída de presión determina los requisitos de la bomba. Una trayectoria serpenteante larga crea una resistencia significativa, lo que requiere una bomba más potente (y a menudo más cara) para mantener el caudal necesario. caudal volumétrico5.

Un diseño en paralelo divide el caudal, reduciendo drásticamente la caída de presión. Esto permite utilizar bombas más pequeñas, ahorrando costes y energía.

Geometría de la fuente de calor

La forma y la concentración de la fuente de calor son importantes.

| Tipo de fuente de calor | Diseño recomendado | Por qué funciona mejor |

|---|---|---|

| Área amplia y uniforme | En paralelo | Garantiza una refrigeración uniforme en toda la superficie. |

| Pequeño, concentrado | Serpentina | Dirige todo el flujo de fluido frío sobre el "punto caliente". |

| Forma irregular | Híbrido/Personalizado | Puede adaptarse a cargas térmicas complejas. |

Tener en cuenta estos factores garantiza que el diseño de su placa de refrigeración líquida sea eficaz desde el principio.

La elección de la trayectoria de flujo adecuada para su placa de refrigeración líquida implica un compromiso. Su decisión debe equilibrar la uniformidad de temperatura deseada con la caída de presión permitida y la geometría específica de su fuente de calor. Este marco proporciona un camino claro hacia la solución más eficaz.

¿Cuál es la estructura de un bucle completo de refrigeración líquida?

Un circuito de refrigeración líquida es más que una pieza. Es un sistema completo. Cada componente tiene un trabajo específico.

La placa de refrigeración líquida es crucial. Pero no puede funcionar sola. Necesita el apoyo de otras piezas para funcionar correctamente.

Componentes básicos

Veamos cuáles son los elementos clave de este sistema. Todos ellos trabajan juntos para alejar el calor de sus componentes electrónicos críticos.

| Componente | Función principal |

|---|---|

| Bomba | Hace circular el refrigerante |

| Radiador | Disipa el calor en el aire |

| Embalse | Contiene refrigerante adicional |

| Tubos | Conecta todos los componentes |

Comprender esta estructura es el primer paso. Ayuda a diseñar una solución de gestión térmica eficaz.

Una placa de refrigeración líquida es donde empieza la magia. Absorbe directamente el calor de la fuente, como una CPU o la electrónica de potencia. Pero, ¿qué ocurre con ese calor? Pasa al refrigerante. Aquí es donde el resto del bucle toma el relevo.

El viaje del calor

La bomba es el motor del sistema. Empuja el refrigerante calentado fuera de la placa. A continuación, el refrigerante viaja a través de tubos hasta el radiador.

Un radiador, o intercambiador de calor, tiene una gran superficie. Los ventiladores suelen soplar aire a través de él. Este proceso transfiere el calor del refrigerante al aire circundante. El líquido, ahora refrigerado, sigue su camino.

Las paradas finales son el depósito y la vuelta a la bomba. El depósito garantiza que siempre haya suficiente líquido. También ayuda a eliminar las burbujas de aire del circuito. Todo este ciclo es un flujo continuo.

La eficacia de este ciclo depende de muchos factores. La tasa de flujo térmico6 en la placa fría es fundamental. También lo es el caudal de la bomba y la capacidad de disipación del radiador.

En PTSMAKE, nos centramos en cómo se integran nuestros componentes mecanizados por CNC. Una placa de refrigeración líquida bien diseñada debe ajustarse a las capacidades del sistema.

| Factor | Impacto en el sistema |

|---|---|

| Velocidad de la bomba | Afecta al caudal de refrigerante |

| Tamaño del radiador | Determina la capacidad de disipación del calor |

| Diámetro del tubo | Influye en la resistencia al flujo |

| Tipo de refrigerante | Impacta en la conductividad térmica |

Un circuito completo de refrigeración líquida es un sistema equilibrado. La placa de refrigeración líquida absorbe el calor, mientras que la bomba, el radiador y el refrigerante trabajan al unísono para disiparlo. La correcta integración de estos componentes es esencial para una gestión térmica eficaz.

¿Cómo se diseña una placa fría para una batería de vehículo eléctrico?

El diseño de una placa de refrigeración líquida en el mundo real es complejo. Debe equilibrar el rendimiento térmico, la integridad estructural y el coste de fabricación.

Esto significa abordar varios retos a la vez. No se puede resolver un problema mientras se crea otro.

Principales retos de diseño

Los objetivos principales están claros. Necesitamos una alta uniformidad de temperatura en una gran superficie. También debe resistir las constantes vibraciones de la carretera.

He aquí un breve resumen de las limitaciones.

| Desafío | Requisito clave |

|---|---|

| Superficie | Maximizar el contacto con las celdas de la batería. |

| Uniformidad | Minimizar las diferencias de temperatura. |

| Integración | Encajan perfectamente en la estructura de la mochila. |

| Durabilidad | Soporta vibraciones y choques. |

| Coste | Adecuado para la producción en serie. |

Esto requiere un enfoque verdaderamente integrado.

Un concepto de diseño práctico

Según mi experiencia, una placa de refrigeración líquida de aluminio estampado con canales serpenteantes es una opción sólida. Este diseño aborda directamente los principales retos a los que nos enfrentamos en las aplicaciones de VE.

Este método consiste en estampar o hidroformar finas láminas de aluminio. A continuación, estas láminas se sueldan entre sí para crear canales internos sellados para el flujo de refrigerante.

Afrontar los principales retos

Entonces, ¿cómo resuelve los problemas este diseño?

En primer lugar, el patrón de canal serpenteante garantiza que el refrigerante fluya por toda la superficie de la placa. Esto es fundamental para lograr una excelente uniformidad de la temperatura en todas las celdas de la batería, evitando los puntos calientes.

En segundo lugar, la propia placa puede diseñarse como un componente estructural. Puede integrarse directamente en la bandeja de la batería. Esto simplifica el montaje y mejora enormemente la resistencia a las vibraciones.

| Característica | Beneficio |

|---|---|

| Aluminio estampado | Ligero y rentable a escala. |

| Canales serpentinos | Garantiza una distribución uniforme de la temperatura. |

| Conjunto soldado | Crea un componente resistente y a prueba de fugas. |

| Integración estructural | Reduce la complejidad y el número total de piezas. |

Esta integración es clave para la producción en serie. Reduce tanto el tiempo de montaje como el coste total. La elección del refrigerante también es crítica, ya que su capacidad calorífica volumétrica7 influye en la cantidad de energía que puede absorber y alejar de las células.

Nuestro trabajo en proyectos similares demuestra que este enfoque ofrece el mejor equilibrio. Satisface las necesidades térmicas sin que el paquete de baterías resulte demasiado pesado o caro. En PTSMAKE nos centramos en lograr este equilibrio mediante una fabricación precisa.

Una placa de refrigeración líquida de aluminio estampado con canales serpenteantes ofrece una solución equilibrada. Gestiona eficazmente grandes superficies, garantiza la uniformidad de la temperatura, se integra estructuralmente y sigue siendo rentable para la producción en serie, abordando todos los retos clave del diseño de los VE modernos.

¿Cómo se optimiza la eficiencia de la placa de refrigeración de un centro de datos?

Optimizar la eficiencia significa tener en cuenta el coste total de propiedad (TCO). No se trata sólo de conseguir la temperatura más baja. El verdadero objetivo es un equilibrio perfecto.

El verdadero equilibrio

Hay que sopesar la eficiencia térmica y la potencia de bombeo. Un diseño con canales internos complejos puede enfriar mejor. Pero también requiere más energía para impulsar el fluido.

Encontrar el punto óptimo

Esta compensación es fundamental para cualquier placa de refrigeración líquida. Una placa muy eficaz podría dar lugar a facturas energéticas elevadas. Nuestro objetivo es encontrar el punto de funcionamiento más rentable a largo plazo.

| Factor | Caudal bajo | Gran caudal |

|---|---|---|

| Rendimiento térmico | Baja | Más alto |

| Potencia de bombeo | Bajo | Alta |

| Coste operativo | Bajo | Alta |

Simulación para predecir el rendimiento

¿Cómo encontramos ese equilibrio ideal? Utilizamos potentes herramientas de simulación. La dinámica de fluidos computacional (CFD) es fundamental en este proceso.

El modelado CFD nos muestra exactamente cómo se comportan el fluido y el calor dentro de la placa de refrigeración líquida. Esto ocurre incluso antes de mecanizar un prototipo. Podemos ver las caídas de presión e identificar los puntos calientes.

Esto nos permite afinar los diseños de los canales internos. Podemos ajustar las características para reducir el resistencia hidráulica8 sin sacrificar el rendimiento térmico necesario. Esto reduce directamente la potencia de bombeo final necesaria.

Modelización de todo el sistema

Una placa optimizada no basta por sí sola. Hay que tener en cuenta su papel en el circuito de refrigeración. Aquí es donde entra en juego el modelado a nivel de sistema. Tiene en cuenta las bombas, los tubos y los conectores.

En PTSMAKE, esta visión holística forma parte de nuestro proceso. Nos ayuda a predecir con exactitud el coste total de propiedad en el mundo real. Nos aseguramos de que el componente que entregamos se integre perfectamente y funcione con eficacia en el conjunto completo del cliente, evitando costosos problemas posteriores.

| Parámetro de diseño | Simulación A (centrada en los costes) | Simulación B (Perf-focus) |

|---|---|---|

| Temperatura máxima | 65°C | 61°C |

| Caída de presión | 0,2 bar | 0,5 bar |

| Est. Potencia de bombeo | 50W | 120W |

| TCO (3 años) | Baja | Más alto |

Este enfoque basado en datos garantiza que encontremos la solución más económica a lo largo de todo el ciclo de vida del producto.

Optimizar el coste total de propiedad significa equilibrar el rendimiento térmico con la potencia de bombeo. El uso de herramientas como el CFD y el modelado de sistemas es esencial para determinar el diseño más eficiente, reduciendo tanto los costes de fabricación como los costes operativos a largo plazo para nuestros clientes.

¿Cómo se consigue la uniformidad de la temperatura en una gran superficie?

Mantener una temperatura constante en una gran superficie calentada de forma no uniforme es un importante reto de ingeniería. Los puntos calientes pueden causar problemas de rendimiento o fallos.

En PTSMAKE, no aplicamos una solución única para todos. En su lugar, utilizamos técnicas de diseño avanzadas para que nuestras soluciones de placas de refrigeración líquida dirijan la refrigeración precisamente donde más se necesita. Esto garantiza un rendimiento óptimo en toda la superficie.

Principales estrategias de diseño

| Técnica | Objetivo principal | Lo mejor para |

|---|---|---|

| Optimización de la trayectoria del flujo | Refrigerante directo a los puntos calientes | Cargas térmicas concentradas |

| Ancho de canal variable | Ajustar la velocidad de flujo | Gradientes de temperatura graduales |

| Refrigeración multizona | Aislar las zonas térmicas | Múltiples fuentes de calor distintas |

Una mirada más profunda a las técnicas avanzadas de refrigeración

Hacer frente al calor no uniforme requiere algo más que una placa de refrigeración líquida estándar. Exige un enfoque de ingeniería a medida. A menudo empezamos con una simulación térmica detallada para determinar con precisión las fuentes de calor.

Optimización del recorrido del refrigerante

La optimización de la trayectoria del flujo consiste en crear una ruta más inteligente para el refrigerante. En lugar de una ruta simple, diseñamos canales complejos y serpenteantes. Estos recorridos obligan al fluido a pasar más tiempo en las zonas más calientes, absorbiendo más energía térmica. Se trata de una estrategia habitual en nuestros diseños.

Ajuste de la dinámica del flujo

Otro método eficaz es utilizar anchuras de canal variables. Al estrechar un canal, aumentamos la velocidad del refrigerante. Esto aumenta la tasa de transferencia de calor local. Por el contrario, los canales más anchos ralentizan el fluido. Este control preciso de Flujo laminar9 nos ayuda a afinar el perfil de temperatura.

Comparación de métodos avanzados de refrigeración

| Método | Complejidad | Impacto en los costes | Precisión |

|---|---|---|---|

| Optimización de la trayectoria del flujo | Medio | Bajo a medio | Alta |

| Canales variables | Medio | Medio | Muy alta |

| Refrigeración multizona | Alta | Alta | Máximo |

La refrigeración multizona consiste en crear bucles de refrigeración independientes para distintas secciones de la placa. Esto ofrece el máximo nivel de control, pero también añade complejidad al sistema. En proyectos anteriores, lo hemos utilizado para componentes electrónicos de alta potencia con varios componentes distintos que generan calor.

La gestión eficaz del calor no uniforme requiere estrategias de diseño avanzadas. Mediante la optimización de las trayectorias de flujo, la variación de la anchura de los canales y la implementación de sistemas multizona, podemos diseñar una placa de refrigeración líquida que ofrezca un control preciso de la temperatura en cualquier gran superficie, garantizando la fiabilidad y el rendimiento de los componentes.

¿Cuáles son las tendencias futuras de la tecnología de placas de refrigeración líquida?

El futuro de las placas de refrigeración líquida no es sólo una evolución. Es una revolución completa en la gestión térmica. Vamos más allá de los simples canales fresados.

La próxima generación se centra en maximizar la superficie y la eficiencia. Aquí es donde realmente brilla la innovación.

Principales innovaciones futuras

La fabricación avanzada, como la impresión 3D, cambia las reglas del juego. Permite geometrías internas increíblemente complejas. También se vislumbran nuevos materiales y refrigeración bifásica integrada. Todo ello promete enormes mejoras de rendimiento.

| Tecnología | Enfoque actual | Enfoque de futuro |

|---|---|---|

| Fabricación | Mecanizado CNC | Impresión 3D |

| Método de refrigeración | Monofásico | Dos fases |

| Materiales | Cobre, aluminio | Compuestos, grafeno |

| Controlar | Sensores externos | Sensores integrados |

Estos cambios redefinirán lo que es posible para una placa de refrigeración líquida.

La necesidad de más potencia en paquetes más pequeños está impulsando la innovación térmica. En PTSMAKE, vemos que los clientes exigen soluciones de refrigeración que antes se consideraban teóricas. Las tendencias de futuro abordan directamente estos retos.

La fabricación avanzada libera potencial

La impresión 3D, o fabricación aditiva, está a la cabeza. Nos permite crear intrincadas estructuras reticulares internas. Estos diseños son imposibles con el mecanizado CNC tradicional. El resultado es una superficie mucho mayor para la disipación del calor.

El poder de la refrigeración bifásica

La refrigeración bifásica integrada representa un enorme salto en eficiencia. En lugar de limitarse a calentar líquido, este método permite que hierva. El cambio de fase de líquido a vapor absorbe enormes cantidades de calor mediante un proceso denominado ebullición nucleada10. Esto puede mejorar drásticamente el rendimiento de la refrigeración sin aumentar los caudales.

Nuevos materiales e integración inteligente

También estamos explorando nuevos materiales. Los compuestos de cobre y diamante, por ejemplo, ofrecen una conductividad térmica muy superior a la de los metales tradicionales.

Por último, es fundamental integrar sensores directamente en la placa de refrigeración líquida. Así se crea un hardware "inteligente" que proporciona datos en tiempo real sobre la temperatura y el caudal. Esto permite un mantenimiento predictivo y una optimización dinámica del rendimiento.

| Tendencia futura | Beneficio principal |

|---|---|

| Impresión 3D | Geometrías complejas, superficie maximizada. |

| Refrigeración bifásica | Absorción del calor muy eficaz. |

| Nuevos materiales | Conductividad térmica superior. |

| Sensores integrados | Supervisión y control en tiempo real. |

Las futuras placas de refrigeración líquida serán más inteligentes, eficientes y personalizadas. Las tendencias clave incluyen la impresión 3D para diseños complejos, la refrigeración bifásica para una mayor absorción del calor, materiales avanzados y sensores integrados para la optimización en tiempo real.

Lleve más lejos su proyecto de placas de refrigeración líquida con PTSMAKE

¿Listo para elevar su placa de refrigeración líquida de próxima generación? Asóciese con PTSMAKE para obtener fabricación de precisión, asistencia de ingeniería experta y ejecución de proyectos sin complicaciones. Envíenos sus planos o su solicitud de oferta hoy mismo y convierta sus ideas en una realidad fiable y lista para la producción con un fabricante de confianza en todo el mundo.

Aprenda cómo esta métrica clave afecta a la eficiencia de todo su sistema de refrigeración. ↩

Descubra cómo este tipo de flujo maximiza la eficacia de la transferencia de calor en nuestros diseños. ↩

Conozca los principios de ingeniería que hay detrás de la creación de una unión perfecta y a prueba de fugas para aplicaciones de fluidos críticos. ↩

Obtenga más información sobre esta cantidad adimensional utilizada para predecir patrones de flujo de fluidos en diferentes situaciones. ↩

Aprenda cómo los cálculos de caudal influyen directamente en el rendimiento térmico de su sistema de refrigeración. ↩

Descubra cómo influye este concepto térmico en el diseño y la elección de materiales para las soluciones de refrigeración. ↩

Comprender cómo influye esta propiedad del refrigerante en la eficiencia global del sistema de gestión térmica. ↩

Descubra cómo esta métrica clave influye en la elección de la bomba y en los costes operativos a largo plazo de su sistema de refrigeración. ↩

Aprenda cómo los diferentes comportamientos de los fluidos influyen directamente en la eficiencia de su sistema de refrigeración. ↩

Obtenga más información sobre este fenómeno de transferencia de calor altamente eficaz. ↩