Muchos fabricantes luchan contra los defectos de fundición por gravedad, la calidad irregular y los retrasos de producción que cuestan miles de euros en repeticiones y plazos incumplidos. Estos problemas suelen deberse a una mala comprensión de los fundamentos físicos del flujo del metal, a una selección inadecuada del material y a la falta de un control sistemático del proceso.

La fundición por gravedad es un proceso fundamental de conformado de metales en el que el metal fundido fluye hacia los moldes únicamente por la fuerza gravitatoria. El éxito depende del dominio de la dinámica de fluidos, la transferencia de calor y la física de la solidificación para producir piezas de fundición de alta calidad de forma constante.

A través de mi experiencia en PTSMAKE, he trabajado con equipos de ingeniería que necesitaban soluciones de fundición fiables pero se enfrentaban a los mismos retos recurrentes. Esta guía abarca las 16 cuestiones esenciales que le ayudarán a dominar los fundamentos de la fundición por gravedad, solucionar los defectos más comunes y crear procesos de producción sólidos para su próximo proyecto.

¿Cuál es el principio básico de la fundición por gravedad, más allá del simple vertido de metal?

La fundición por gravedad suele considerarse sencilla. Basta con verter metal fundido en un molde, ¿verdad? Pero el verdadero principio es un delicado equilibrio físico.

Se trata de controlar el efecto de la gravedad. El proceso se basa en un trío de principios científicos.

La física en juego

Comprender estas fuerzas es fundamental. Determinan la calidad final de la pieza.

| Principio | Papel en Gravity Casting |

|---|---|

| Dinámica de fluidos | Regula el flujo del metal en el molde. |

| Transferencia de calor | Gestiona los índices de enfriamiento y solidificación. |

| Solidificación | Dicta la estructura final del grano. |

Estos elementos deben gestionarse a la perfección.

El principio básico es mucho más profundo. Se trata de utilizar la gravedad para generar una fuerza predecible y constante. Esta fuerza dicta el flujo y la presión dentro de la cavidad del molde.

Cómo dicta la gravedad el flujo

La gravedad es el motor del proceso. Empuja el metal fundido hacia cada detalle del molde. La altura del bebedero de colada influye directamente en la presión metalostática1.

Esta presión garantiza que el molde se llene por completo. Ayuda a crear detalles nítidos y a evitar vacíos. Un bebedero más alto significa más presión.

Equilibrio térmico

A medida que el metal fluye, empieza a enfriarse. Esta transferencia de calor debe gestionarse con cuidado. El diseño del molde y el material son fundamentales en este caso.

Diseñamos canales de refrigeración para controlar la velocidad de solidificación. Esto evita defectos como grietas o porosidad. Garantiza que la pieza se solidifique uniformemente, creando una estructura interna fuerte.

En nuestro trabajo en PTSMAKE, nos centramos en este equilibrio. El diseño adecuado de las compuertas y los elevadores es esencial. No son meros canales, sino herramientas para controlar el flujo y la temperatura.

| Factor | Influencia en el proceso |

|---|---|

| Temperatura de vertido | Afecta a la fluidez y al tiempo de enfriamiento. |

| Temperatura del molde | Influye en la velocidad de solidificación y en el acabado superficial. |

| Diseño del sistema de compuertas | Controla el caudal y la turbulencia. |

Dominar estos factores es lo que separa una fundición de calidad de un fracaso. Es una ciencia que hemos perfeccionado a lo largo de muchos proyectos.

El núcleo de la fundición por gravedad no es sólo verter. Es una aplicación controlada de la física. Es esencial dominar la interacción de la dinámica de fluidos, la transferencia de calor y la solidificación. La gravedad proporciona la fuerza fundamental que, cuando se gestiona correctamente, produce piezas fiables y de alta calidad.

¿Qué propiedades clave definen una aleación adecuada para la fundición por gravedad?

Seleccionar la aleación adecuada es crucial. El comportamiento del material durante la fundición influye directamente en la calidad de la pieza final. No se trata sólo de las propiedades finales. Se trata de cómo fluye, se enfría y se solidifica el metal.

Fluidez: Llenar el molde

La fluidez es la capacidad de la aleación para rellenar las intrincadas cavidades del molde. Una fluidez deficiente provoca errores de producción y piezas incompletas. Se trata de un punto de fallo común contra el que diseñamos.

Solidificación y contracción

Al enfriarse, el metal se contrae. Comprender esto es vital. Un intervalo de solidificación amplio puede causar porosidad, mientras que una contracción excesiva puede provocar defectos.

| Propiedad | Alta idoneidad | Adecuación baja |

|---|---|---|

| Fluidez | Rellena fácilmente detalles complejos | Rellenos incompletos, carreras erróneas |

| Contracción | Mínimo y predecible | Alto riesgo de huecos, grietas |

| Resistencia al desgarro en caliente | Fuerte durante el enfriamiento | Propenso a agrietarse |

Cuando profundizamos, la interacción entre estas propiedades se hace evidente. Es un acto de equilibrio que define el éxito de un proyecto de fundición por gravedad. Una aleación con gran fluidez puede tener un rango de solidificación pobre, creando problemas ocultos.

Explicación de la gama de solidificación

Una aleación no se congela instantáneamente. Pasa por un estado pastoso. Un rango estrecho significa que se solidifica rápida y uniformemente. Un rango más amplio aumenta el riesgo de microporosidad, ya que el metal líquido se esfuerza por alimentar las zonas de contracción. Esto puede comprometer la integridad estructural de la pieza.

Los matices de la contracción

Hay que tener en cuenta dos tipos de contracción. La contracción volumétrica se produce cuando el metal se enfría y pasa de estado líquido a sólido. Esto se controla con elevadores en el diseño del molde. Luego está la contracción del modelista, la contracción de la pieza sólida cuando se enfría a temperatura ambiente. El propio molde debe construirse ligeramente más grande para compensar. Ya hemos visto cómo un pequeño error de cálculo puede dar lugar a piezas fuera de especificación. Durante el enfriamiento, pueden formarse puntos débiles entre dendritas2, ...provocando fallos bajo tensión.

Prevención del desgarro en caliente

El desgarro en caliente, o agrietamiento, se produce cuando la pieza fundida aún está caliente y débil. Se produce cuando la contracción se ve frenada por el molde. Las aleaciones con buena ductilidad a altas temperaturas son más resistentes a este defecto crítico.

| Impacto en la propiedad | Defecto común | Nuestra solución en PTSMAKE |

|---|---|---|

| Poca fluidez | Errores, cierres en frío | Optimizar el sistema de compuertas, ajustar la temperatura de vertido |

| Solidificación amplia | Microporosidad | Colocación estratégica de las bandas, selección de la aleación |

| Alta retracción | Huecos, marcas de hundimiento | Compensación precisa del molde, diseño de la contrahuella |

| Baja resistencia al desgarro en caliente | Grietas | Diseño del molde para reducir la tensión, elección de la aleación |

En resumen, la fluidez, la solidificación, la contracción y la resistencia al desgarro en caliente no son factores aislados. Son propiedades interconectadas que determinan la procesabilidad de una aleación y la calidad final de la colada por gravedad. Su gestión adecuada es clave.

¿De qué manera la propia gravedad impone limitaciones al diseño de las piezas de fundición?

La gravedad es la fuerza motriz del proceso de fundición por gravedad. Tira del metal fundido hacia abajo, llenando los intrincados detalles de la cavidad de un molde.

Sin embargo, esta fuerza constante es también una fuente primaria de limitaciones de diseño. Puede impedir que el metal alcance secciones delgadas. También crea una presión inmensa que puede introducir defectos.

Una fuerza de creación y restricción

Diseñar una pieza con éxito significa trabajar con la gravedad, no contra ella. Debemos prever cómo afectará al flujo del metal y a la integridad final de la pieza.

| El papel de la gravedad | Impacto en el diseño de la fundición |

|---|---|

| Positivo | Rellena la cavidad del molde de forma natural |

| Negativo | Puede causar llenados incompletos (misruns) |

| Positivo | Crea presión para captar detalles |

| Negativo | Un exceso de presión puede provocar defectos |

Cuando se diseña una pieza de fundición por gravedad, hay que tener en cuenta constantemente la física del flujo del metal fundido. La altura de la pieza influye directamente en las fuerzas en juego. Una pieza más alta crea más presión hacia abajo en el fondo del molde.

Este presión hidrostática3 puede ser lo suficientemente fuerte como para distorsionar el propio molde, provocando imprecisiones dimensionales o rebabas. Tenemos que diseñar cuidadosamente los sistemas de vallas y contrahuellas para controlarlo.

Relleno de secciones delgadas

A la gravedad le cuesta empujar el metal hacia secciones muy finas o complejas, sobre todo si están lejos de la compuerta. El metal puede enfriarse y solidificarse antes de que la sección esté completamente llena. Esto da lugar a un defecto común conocido como misrun.

Prevención de defectos inducidos por la gravedad

Según nuestra experiencia en PTSMAKE, anticiparse a estos problemas durante la fase de diseño es fundamental. Utilizamos herramientas de simulación para predecir cómo fluirá el metal por gravedad. Esto nos ayuda a optimizar el diseño antes de cortar el acero.

| Tipo de defecto | Causa (relacionada con la gravedad) | Solución de diseño |

|---|---|---|

| Misrun | Presión insuficiente para rellenar secciones finas | Optimizar la ubicación de la compuerta; aumentar el grosor de la pared |

| Porosidad | Gas atrapado o contracción durante el enfriamiento | Diseñar tubos ascendentes y respiraderos eficaces |

| Hinchazón de moho | Alta presión del metal contra las paredes del molde | Refuerce el molde; controle la altura de vertido |

La gravedad es un factor innegociable en el diseño de piezas de fundición. Regula el llenado del molde en secciones finas y crea una presión que puede causar defectos. Un diseño acertado anticipa estos efectos, utilizando un sistema de inyección inteligente, las corrientes de aire y el grosor de la pared para garantizar una pieza de calidad.

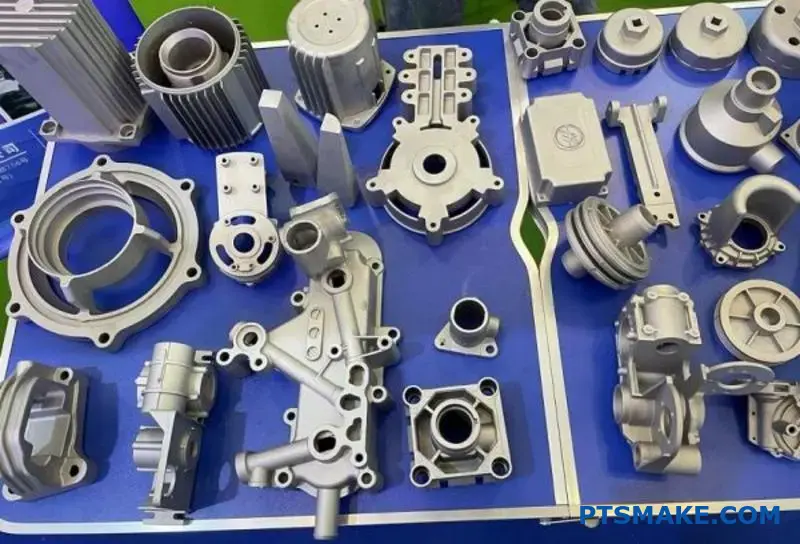

¿Cuáles son los principales tipos de procesos de fundición por gravedad?

Elegir el proceso de fundición por gravedad adecuado es clave. Influye directamente en el coste, la calidad y el plazo de entrega de su proyecto. Desglosemos los principales tipos.

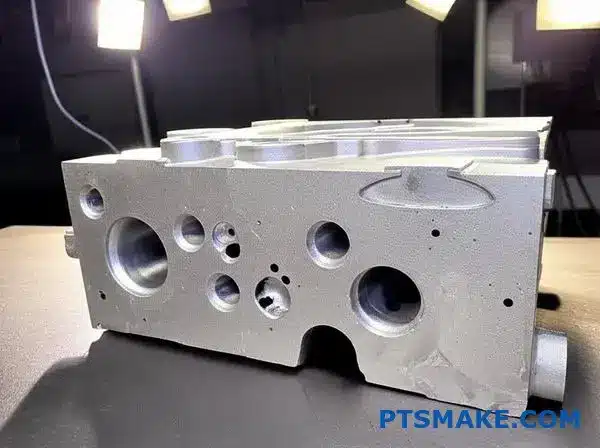

Fundición en arena

Este método utiliza moldes de arena desechables. Es ideal para piezas muy grandes o geometrías complejas. Se utiliza a menudo para prototipos y series de bajo volumen.

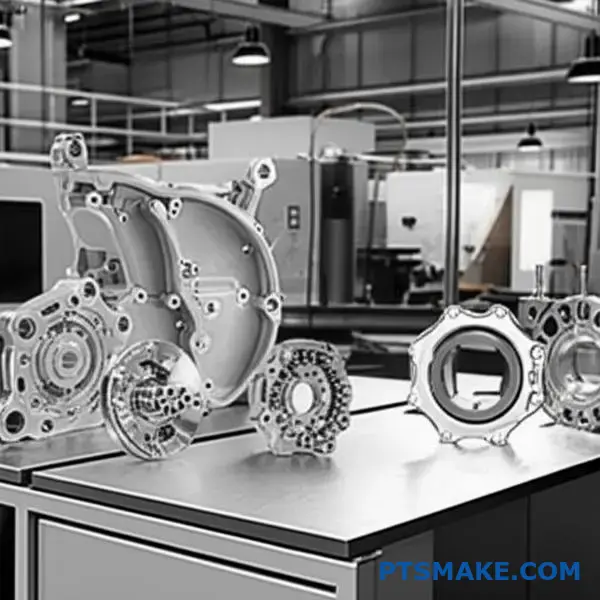

Fundición en molde permanente

Aquí utilizamos moldes metálicos reutilizables, normalmente de acero o hierro. Este proceso es ideal para grandes volúmenes. Produce piezas con un mejor acabado superficial.

Fundición a la cera perdida

También conocida como fundición a la cera perdida. Esta técnica permite crear piezas muy detalladas y complejas. Proporciona excelentes acabados superficiales directamente del molde.

| Proceso | Tipo de molde | Volumen típico |

|---|---|---|

| Fundición en arena | Expendable (Arena) | Bajo |

| Molde permanente | Reutilizable (metal) | Alta |

| Fundición a la cera perdida | Expendable (Cerámica) | Bajo a medio |

Aplicaciones y compensaciones

Cada método de fundición por gravedad tiene su lugar. Su elección depende totalmente de las necesidades específicas de su proyecto. En PTSMAKE, ayudamos a los clientes a sopesar estos factores para encontrar la opción perfecta.

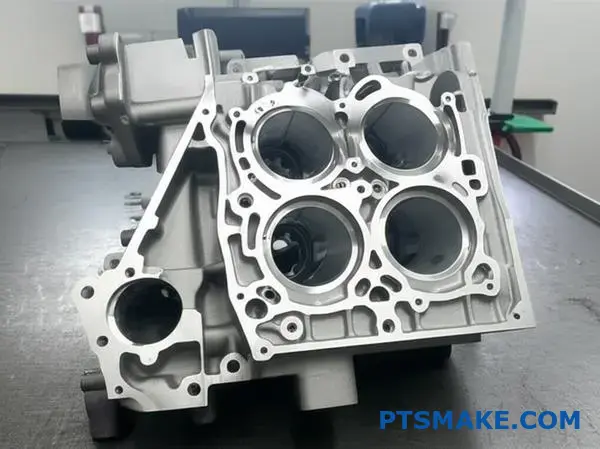

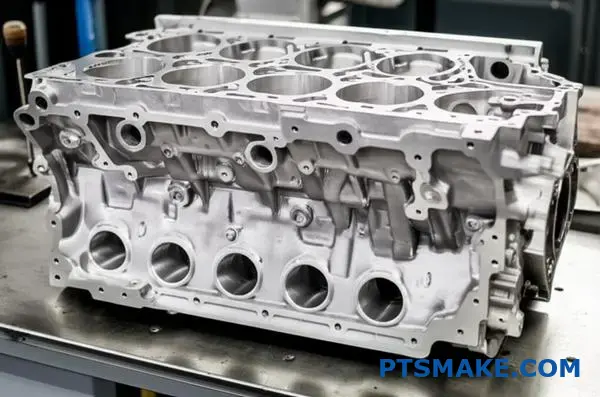

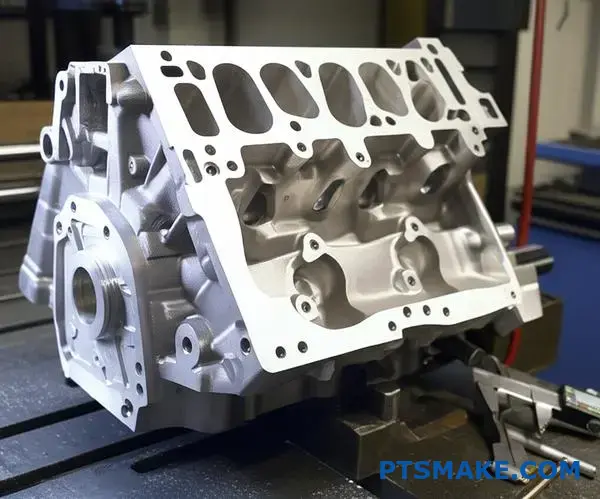

Detalles de la fundición en arena

La fundición en arena es el método más utilizado para bloques de motor y grandes cuerpos de válvulas. Su principal ventaja es el bajo coste de las herramientas y la flexibilidad para los cambios de diseño. Sin embargo, ofrece un acabado superficial más rugoso y una precisión dimensional menor.

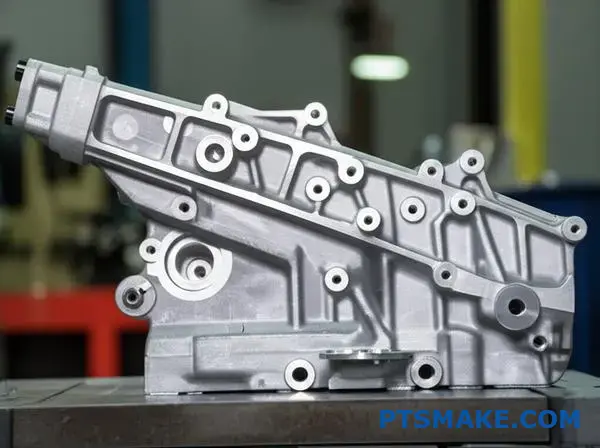

Detalles del moldeo permanente

Este proceso es excelente para producir componentes como pistones de automoción y carcasas de engranajes. Ofrece una calidad constante y unas propiedades mecánicas superiores. El coste inicial del molde es más elevado, pero se amortiza en la producción de grandes volúmenes.

Detalles de la fundición a cera perdida

Este método brilla cuando se crean piezas complejas para implantes aeroespaciales o médicos. Ofrece un detalle y una precisión excepcionales. El proceso es más complejo, y una buena sistema de compuerta4 es fundamental para evitar defectos.

Comparación de características clave

| Característica | Fundición en arena | Molde permanente | Fundición a la cera perdida |

|---|---|---|---|

| Acabado superficial | Áspero | Bien | Excelente |

| Tolerancia | Suelto | Estrecha | Muy ajustado |

| Coste de utillaje | Bajo | Alta | Medio |

| Complejidad de las piezas | Alta | Medio | Muy alta |

| Plazos de entrega | Corto | Largo | Largo |

En resumen, el mejor proceso de fundición por gravedad depende de los requisitos de su proyecto. Los factores clave son el volumen de producción, la complejidad de la pieza y el acabado deseado. Comprender estas ventajas y desventajas le permitirá elegir el proceso más eficaz y rentable para sus componentes.

¿Cómo se clasifican las aleaciones de fundición para los procesos por gravedad?

Para entender la fundición por gravedad, primero tenemos que clasificar las aleaciones. La primera división es sencilla: ferrosas frente a no ferrosas. Esta división inicial orienta la selección de materiales.

Las aleaciones ferrosas están basadas en el hierro. Este grupo incluye los hierros fundidos y diversos aceros.

Las aleaciones no ferrosas carecen de un contenido significativo de hierro. Pensemos en el aluminio, el cobre, el zinc y el magnesio. Cada familia tiene características únicas que la hacen adecuada para aplicaciones específicas de fundición por gravedad.

Principales familias de aleaciones

Esta clasificación básica ayuda a reducir las opciones en función de propiedades básicas como la resistencia, el peso y el coste.

| Categoría | Elemento principal | Ejemplos comunes |

|---|---|---|

| Ferrosos | Hierro (Fe) | Fundición gris, fundición dúctil, acero al carbono |

| No ferrosos | Otros | Aleaciones de aluminio, latón, bronce, aleaciones de cinc |

Este sistema constituye la base para seleccionar el mejor material para un proyecto.

Profundizar en la idoneidad de las aleaciones

La elección de una aleación para la fundición por gravedad va más allá de este primer paso. El comportamiento de la aleación durante el proceso de fundición es fundamental. Debemos tener en cuenta su fluidez, velocidad de contracción y rango de solidificación.

Aleaciones no ferrosas: La elección popular

Las aleaciones de aluminio son muy comunes en la fundición por gravedad. Su excelente fluidez les permite rellenar con facilidad intrincadas cavidades de molde. También son ligeras y resistentes a la corrosión, perfectas para piezas de automoción y aeroespaciales.

Las aleaciones de cobre, como el latón y el bronce, también son excelentes candidatos. Proporcionan una fuerza, conductividad y resistencia al desgaste superiores. A menudo se utilizan para accesorios de fontanería, cojinetes y herrajes decorativos. En PTSMAKE las recomendamos a menudo para aplicaciones de alto desgaste.

Aleaciones ferrosas: Fuertes pero exigentes

Los hierros fundidos son apreciados por su gran resistencia, capacidad de amortiguación y bajo coste. Son básicos para bases de máquinas y bloques de motores. Sin embargo, sus mayores temperaturas de fusión y densidad exigen equipos y procesos más robustos.

Controlar la velocidad de enfriamiento es crucial para evitar defectos. Un control deficiente puede afectar crecimiento dendrítico5 durante la solidificación, lo que influye en la integridad final de la pieza.

| Grupo Alloy | Principales ventajas de la fundición por gravedad | Aplicaciones comunes |

|---|---|---|

| Aleaciones de aluminio | Gran fluidez, ligereza, resistencia a la corrosión | Componentes del motor, cajas de transmisión |

| Aleaciones de cobre | Alta resistencia, buena conductividad térmica | Bujes, válvulas, herrajes marinos |

| Hierros fundidos | Bajo coste, alta resistencia a la compresión | Bastidores de máquinas, tambores de freno |

La selección de la aleación es un equilibrio entre las necesidades de rendimiento y las realidades de fabricación.

La clasificación de las aleaciones como férricas o no férricas proporciona un punto de partida. Sin embargo, propiedades como la fluidez y la contracción determinan la idoneidad para la fundición por gravedad. Esta elección es fundamental para conseguir piezas de alta calidad que cumplan las especificaciones del proyecto y las limitaciones presupuestarias.

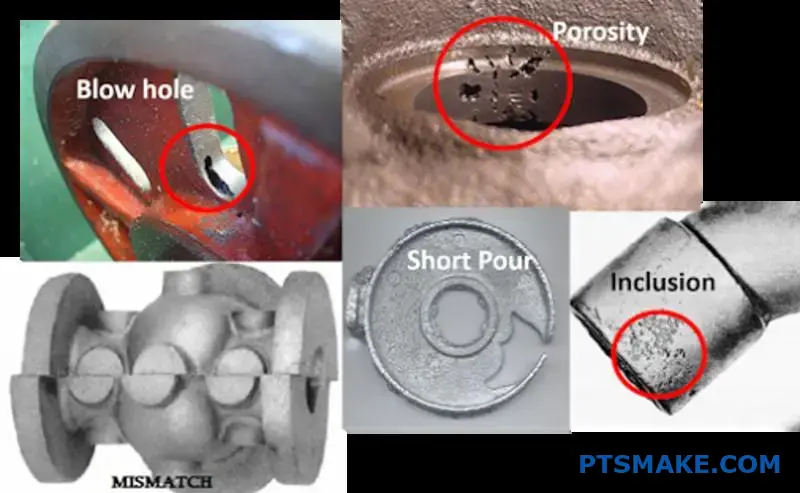

¿Cuál es el sistema de clasificación de los defectos comunes de la fundición?

Para solucionar los defectos de fundición, primero hay que entender su origen. Una lista aleatoria de problemas no sirve de nada. Necesitamos un sistema.

Agrupar los defectos por su causa crea una poderosa herramienta de diagnóstico. Convierte la confusión en un plan de acción claro. Así es como abordamos la resolución de problemas.

Las tres principales familias de defectos

Podemos clasificar la mayoría de los problemas en tres grupos lógicos. Esto nos ayuda a centrar nuestra investigación y encontrar la causa raíz de forma eficiente, ahorrando tiempo y recursos.

| Categoría de defecto | Causa principal | Ejemplos comunes |

|---|---|---|

| Relacionados con el llenado | Problemas con el flujo de metal fundido | Errores, cierres en frío |

| Relacionados con la solidificación | Problemas durante el enfriamiento y la contracción | Encogimiento, lágrimas calientes |

| Gas | Gases atrapados en el metal | Porosidad, soplos |

Este marco es el primer paso hacia unas piezas moldeadas homogéneas y de alta calidad.

Comprender el "por qué" de un defecto es crucial. No basta con identificar un defecto. Tenemos que rastrearlo hasta una fase específica del proceso de fundición.

Defectos relacionados con el empaste

Estos problemas se producen cuando la cavidad del molde no se llena correctamente. Piense que es como verter agua demasiado despacio en una compleja bandeja de hielo. Es posible que el metal se congele antes de llegar a todos los rincones, provocando una mala ejecución o un cierre en frío.

Defectos relacionados con la solidificación

Este grupo de defectos se forma cuando el metal se enfría y solidifica. La contracción es un resultado natural del cambio de densidad. Si no se controla con bandas, crea huecos. Los desgarros en caliente son fracturas que se producen cuando la fundición es débil y está sometida a tensiones térmicas. Suelen formarse en interdendrítico6 regiones del metal en solidificación.

Defectos relacionados con el gas

La porosidad del gas es como las burbujas atrapadas en una bebida gaseosa. Estas "burbujas" pueden proceder del propio metal fundido, de la humedad del molde o de reacciones químicas. En procesos como la fundición por gravedad, controlar las turbulencias es clave para evitar que queden atrapados gases atmosféricos. En PTSMAKE, gestionamos cuidadosamente nuestros procesos de fundición y colada para minimizar este riesgo.

He aquí un desglose más detallado:

| Categoría | Defecto específico | Causa común |

|---|---|---|

| Relleno | Misrun | Temperatura de vertido demasiado baja |

| Relleno | Cierre en frío | Flujo de metal interrumpido o lento |

| Solidificación | Contracción | Alimentación inadecuada (diseño del elevador) |

| Solidificación | Lágrima caliente | Alto estrés térmico, restricción del molde |

| Gas | Porosidad | Gas disuelto en la masa fundida, humedad |

Al categorizar los defectos, pasamos de las conjeturas a la resolución selectiva de problemas. Nos permite analizar y mejorar sistemáticamente el proceso de fundición, garantizando que las piezas cumplen las especificaciones requeridas por nuestros clientes.

Es esencial clasificar los defectos según su origen: llenado, solidificación o gas. Este enfoque sistemático proporciona un marco de diagnóstico claro, lo que permite a los ingenieros identificar y resolver las causas de raíz con eficacia, lo que mejora la calidad de las piezas y reduce los residuos.

¿En qué se diferencian la fundición en molde permanente y la fundición en arena?

Elegir entre molde permanente y fundición en arena es una decisión clave. Influye directamente en el presupuesto, los plazos y la calidad final de la pieza. Cada método tiene claras ventajas para situaciones específicas.

Para ayudarle a decidir, lo mejor es compararlas directamente. Los factores clave son el volumen de producción, el coste del utillaje y las características de la pieza final. Veamos un desglose sencillo.

Factores prácticos clave

Una comparación por pares aclara mucho más cuál es la mejor opción para su aplicación.

| Factor | Fundición en molde permanente | Fundición en arena |

|---|---|---|

| Volumen de producción | Media a alta (más de 1.000 piezas) | Bajo a medio (1 a 1.000 partes) |

| Coste de utillaje | Inversión inicial elevada | Baja inversión inicial |

| Acabado superficial | Suave (100-400 µin Ra) | Áspero (250-1000 µin Ra) |

| Precisión dimensional | Alto (±0,015 pulg.) | Bajo (±0,030 pulg.) |

| Complejidad alcanzable | Moderado; limitado por el desmoldeo | Alta; posibilidad de núcleos internos complejos |

La tabla comparativa ofrece una visión general, pero el "por qué" de estas cifras es lo que realmente importa. En PTSMAKE, guiamos a nuestros clientes a diario a través de estas disyuntivas. La decisión no tiene que ver solo con el coste, sino con el valor a largo plazo y el rendimiento del producto.

Volumen de producción y dinámica de costes

El elevado coste inicial del utillaje para moldes permanentes puede intimidar. Sin embargo, este coste se reparte entre miles de piezas. Esto hace que el precio por pieza sea muy competitivo en la producción en serie. Para la creación de prototipos o pequeñas series, el bajo coste del utillaje de fundición en arena es imbatible.

Compromisos entre calidad y precisión

La fundición en molde permanente, a menudo denominada fundición por gravedad, utiliza un molde metálico. Esto permite velocidad de solidificación7, que crea una estructura de grano más fino. Nuestras pruebas demuestran que esto suele traducirse en unas propiedades mecánicas superiores. El molde liso también proporciona un acabado superficial mucho mejor, reduciendo la necesidad de mecanizado secundario.

Consideraciones sobre la complejidad del diseño

Aunque los moldes permanentes ofrecen precisión, tienen sus límites. Los rebajes y los pasajes internos complejos pueden resultar difíciles. La fundición en arena brilla aquí. Como el molde de arena y los machos se destruyen después de su uso, se pueden conseguir geometrías internas increíblemente complejas que son imposibles con un molde metálico reutilizable.

En esencia, su elección se reduce a un equilibrio. La fundición en arena ofrece flexibilidad a bajo coste para prototipos y piezas complejas de bajo volumen. La fundición en molde permanente ofrece precisión, un acabado superior y rentabilidad para la producción de grandes volúmenes.

¿Cuáles son los distintos procesos posteriores a la fundición y sus finalidades?

Un molde en bruto rara vez es el producto final. Es el punto de partida. Los procesos posteriores a la fundición son cruciales. Transforman una pieza en bruto en un componente funcional.

Estas operaciones secundarias son esenciales. Garantizan que la pieza cumpla todas las especificaciones de diseño. Esto incluye la resistencia, las dimensiones y el aspecto.

Exploremos los pasos más comunes.

| Operación | Objetivo principal |

|---|---|

| Desengrase/retirada de elevadores | Retire el material sobrante |

| Tratamiento térmico | Mejorar las propiedades mecánicas |

| Mecanizado | Conseguir unas dimensiones finales precisas |

| Acabado de superficies | Mejorar la calidad y el aspecto de la superficie |

Una vez que la pieza sale del molde, comienza el verdadero trabajo. Estas operaciones secundarias no son opcionales. Son vitales para crear un producto final fiable. Cada paso tiene una finalidad distinta e importante.

Limpieza inicial: Desagüe y retirada de la canalización

El primer paso es siempre la limpieza. Retiramos el sistema de compuertas y los elevadores. Se trata de canales que permiten que el metal fundido fluya hacia el interior del molde. Son necesarios para la fundición, pero no forman parte del diseño final. Esto suele hacerse con sierras o amoladoras.

Fortalecer: tratamiento térmico

Muchas aleaciones, especialmente el aluminio, requieren tratamiento térmico. El temple T6 es un ejemplo común. Implica un proceso de Solucionar8 y el envejecimiento. Esto aumenta significativamente la resistencia y dureza del material. Sin él, la pieza no funcionaría como es debido bajo tensión.

Alcanzar la precisión: Mecanizado

La fundición por sí sola no puede conseguir tolerancias muy estrechas. Para piezas fabricadas con métodos como la fundición por gravedad, el mecanizado es clave. En PTSMAKE utilizamos el mecanizado CNC. Esto nos permite crear características precisas. Piense en orificios roscados, superficies planas y diámetros exactos. Garantiza que la pieza encaje perfectamente en su montaje.

El toque final: Acabado de superficies

El acabado de superficies mejora tanto la función como la estética. Puede preparar una superficie para pintarla o revestirla. También elimina cualquier imperfección.

| Método de acabado | Resultado |

|---|---|

| Granallado | Crea un acabado mate limpio y uniforme |

| Anodizado | Añade una capa resistente a la corrosión (para aluminio) |

| Recubrimiento en polvo | Aplica un acabado duradero y decorativo |

| Pulido | Crea una superficie lisa y reflectante |

Estos procesos posteriores a la fundición son fundamentales. Salvan la distancia entre una pieza de fundición en bruto y un componente acabado de alto rendimiento. Cada paso añade valor y garantiza que la pieza final sea resistente, precisa y esté lista para su uso.

Lista de comprobación DFM práctica para la fundición por gravedad

¿Está su pieza realmente preparada para el moldeo por gravedad? Una sencilla lista de comprobación puede ahorrarle dolores de cabeza más adelante. El diseño para la fabricación (DFM) es clave.

Ayuda a identificar posibles problemas con antelación. Podemos evitar costosos cambios de molde y retrasos en la producción.

Factores geométricos clave

Espesor de pared

Asegúrese de que el grosor de la pared sea lo más uniforme posible. Así se evitan los defectos causados por velocidades de enfriamiento desiguales.

Ángulos de calado

Unos ángulos de desmoldeo adecuados son esenciales para la expulsión de las piezas. Sin ellos, las piezas pueden atascarse en el molde.

| Tipo de función | Ángulo de calado recomendado |

|---|---|

| Paredes exteriores | 1-3 Grados |

| Paredes interiores | 2-5 Grados |

| Bolsillos profundos | 3+ Grados |

Profundicemos en una lista de comprobación más exhaustiva. En PTSMAKE, utilizamos un proceso similar para revisar cada diseño antes de pensar siquiera en cortar un molde. Este enfoque proactivo garantiza una producción más fluida para nuestros clientes.

Consideraciones avanzadas sobre DFM

Transiciones de sección

Evite los cambios bruscos de grosor. Utilice radios y filetes generosos para mezclar suavemente las secciones. Así se minimizan los puntos de concentración de tensiones y las posibles grietas. Las esquinas afiladas son una fuente importante de fallos en la fundición.

Costillas y Jefes

Las nervaduras deben ser más finas que las paredes que soportan. Así se evitan las marcas de hundimiento en la superficie de la pieza. Siguiendo esta regla se mantiene la calidad estética y estructural de la pieza.

| Elemento de diseño | Malas prácticas | Buenas prácticas |

|---|---|---|

| Sección Cambio | Ángulo agudo de 90 | Mezclado con un gran radio |

| Altura de la costilla | > 3 veces el grosor de la pared | < 1,5 veces el grosor de la pared |

| Jefes | Secciones sólidas y gruesas | Cored out to maintain wall |

Características internas y rebajes

Minimizar las características internas complejas. Suelen requerir núcleos complejos y costosos. En la medida de lo posible, deben evitarse por completo los rebajes, ya que añaden complejidad y costes significativos al diseño del molde. Durante la fase de diseño, a menudo trabajamos con los clientes para eliminar los destalonamientos sin comprometer la función. Esto es fundamental para controlar los costes. Un diseño adecuado también tiene en cuenta contracción volumétrica9, Garantizando que la pieza final cumple las especificaciones dimensionales.

Una lista de comprobación de diseño para la fabricación (DFM) es una herramienta vital. Le ayuda a evaluar el grosor de las paredes, los ángulos de desmoldeo y la complejidad. Esto garantiza que su pieza esté optimizada para el proceso de fundición por gravedad, evitando errores costosos y mejorando la calidad de la pieza.

¿Cómo se diagnostica sistemáticamente la causa de la porosidad por contracción?

Mi herramienta favorita es el diagrama de flujo de diagnóstico. Sustituye las conjeturas por un proceso lógico. Este método nos ayuda a ahorrar tiempo y material.

En primer lugar, debe identificar la ubicación exacta de la porosidad. Este sencillo paso proporciona la pista más importante.

Preguntas clave de partida

¿El defecto se encuentra en una sección pesada de la fundición? ¿O se encuentra lejos de la contrahuella o de la compuerta? La respuesta orienta sus próximos pasos. Esto es vital en procesos como la fundición por gravedad.

Ruta de diagnóstico inicial

| Porosidad Localización | Hipótesis inicial |

|---|---|

| Sección pesada/gruesa | Alimentación inadecuada |

| Lejos de Riser | Solidificación prematura |

| Cerca del Ingate | Problema del sistema de compuertas |

Este enfoque estructurado reduce rápidamente las posibles causas subyacentes.

Análisis de la ruta de alimentación

Un diagrama de flujo simplifica los problemas complejos. Supongamos que encuentra porosidad en una sección gruesa. Esta pieza es la última en enfriarse. Necesita un suministro constante de metal fundido para compensar la contracción.

Si se corta este suministro, se forma un vacío. Esto apunta directamente a un problema de alimentación inadecuada. Puede que el elevador sea demasiado pequeño o que se haya congelado demasiado pronto.

Diseño inadecuado del elevador

Ahora, considera la porosidad lejos del elevador. Esto sugiere que el metal viajó una larga distancia. Probablemente comenzó a solidificarse antes de llegar a su destino final. La ruta de alimentación es insuficiente.

En nuestro trabajo en PTSMAKE, analizamos la geometría de la pieza. Una sección con un Módulo de solidificación10 se enfriará más lentamente. Debe ser alimentado por un tubo ascendente con un módulo aún mayor. De este modo, el tubo ascendente será la última pieza en congelarse.

Matriz de decisión diagnóstica

| Observación | Causa probable | Área de investigación primaria |

|---|---|---|

| Porosidad en sección gruesa aislada | Mala alimentación local | Tamaño y colocación de los travesaños |

| Porosidad a lo largo de una pared delgada | Restricción del caudal | Diseño de compuertas y guías |

| Porosidad cerca del tubo ascendente | El elevador no funciona | Diseño o material del cuello |

Siguiendo esta lógica, eliminamos variables metódicamente. Así se llega a una solución precisa y eficaz, que evita costosos ajustes por ensayo y error.

Un diagrama de flujo de diagnóstico comienza con la localización del defecto. Esta pista visual le guía sistemáticamente hasta la causa raíz, distinguiendo eficazmente entre vías de alimentación deficientes y un diseño defectuoso del tubo ascendente, lo que agiliza todo el proceso de solución de problemas para su equipo.

¿Qué controles de calidad son esenciales durante la producción?

Las comprobaciones durante el proceso son la columna vertebral del control de calidad. Se realizan directamente en la planta de producción. Nos permiten detectar los problemas a tiempo, antes de que se conviertan en problemas graves. Se trata de prevención proactiva.

Verificación de parámetros críticos

Controlar las variables es clave en la fabricación. En un proceso como la fundición por gravedad, la temperatura lo es todo. Debemos verificar constantemente la temperatura de fusión. Esto garantiza el flujo y la solidificación adecuados del metal.

El cuadro siguiente muestra algunas comprobaciones clave.

| Punto de control | Propósito | Frecuencia |

|---|---|---|

| Temperatura de fusión | Garantiza la fluidez y evita los defectos | Continuo/Por lote |

| Temperatura del molde | Afecta a la velocidad de enfriamiento y al acabado de la pieza | Por configuración |

| Duración del ciclo | Mantiene la coherencia del proceso | Continuo |

Controles de origen y dimensionales

Inspeccionamos visualmente la primera pieza de cada tirada. Esta primera pieza nos dice mucho. Buscamos defectos superficiales o rellenos incompletos. A continuación, comprobamos las dimensiones críticas con herramientas de precisión. Esto confirma que la configuración es correcta.

El poder de la supervisión continua

Un solo control no es más que una instantánea. El verdadero control de calidad procede de una supervisión constante. No basta con comprobar la primera pieza. Debemos supervisar los parámetros del proceso durante toda la producción. Esta coherencia es lo que separa las piezas buenas de las grandes.

En PTSMAKE hacemos un seguimiento de estos parámetros en tiempo real. Este enfoque nos ayuda a mantener la estabilidad. Garantiza que la pieza número 1000 sea idéntica a la primera. Esta vigilancia constante evita desviaciones y variaciones. Cualquier desviación provoca una alerta inmediata para su corrección.

Por qué los controles durante el proceso son más importantes que la inspección final

Confiar únicamente en la inspección final es un error costoso. Significa que ya ha invertido tiempo y recursos en fabricar piezas defectuosas. Los controles durante el proceso consisten en integrar la calidad en el producto desde el principio.

Este enfoque proactivo nos ayuda a comprender nuestra estabilidad de fabricación. Según nuestra experiencia, esto es crucial para evaluar capacidad de proceso11 a largo plazo. Un proceso estable produce siempre resultados predecibles y de alta calidad. Reduce los desechos y las repeticiones, ahorrando tiempo y dinero.

| Aspecto | Proactivo (en curso) | Reactivo (Final) |

|---|---|---|

| Enfoque | Prevención de defectos | Detección de defectos |

| Impacto en los costes | Bajo (ajustes menores) | Alta (desechos, reprocesado) |

| Eficacia | Alta | Bajo |

| Impacto en el cliente | Calidad constante | Riesgo de retrasos |

Las comprobaciones durante el proceso no son negociables. La verificación de la temperatura, la inspección de la primera colada y el control de los parámetros garantizan que todos los componentes cumplan las especificaciones. Este enfoque proactivo previene los defectos e integra la calidad directamente en el proceso de fabricación, garantizando resultados fiables y constantes.

¿Cómo adaptaría un proceso a una aleación nueva y desconocida?

Enfrentarse a una nueva aleación requiere una estrategia clara. No se puede utilizar el proceso antiguo y esperar lo mejor.

Todo empieza con la investigación. Indagamos en la ficha técnica de la aleación. ¿Cuál es su punto de fusión? ¿Cuánto encoge?

Tras la investigación, planificamos pequeños ensayos. La clave está en ajustar un parámetro cada vez. Esto nos ayuda a encontrar la ventana de proceso perfecta sin crear confusión. Es un enfoque metódico.

| Enfoque inicial de la investigación | Datos clave |

|---|---|

| Propiedades térmicas | Punto de fusión, temperatura de vertido |

| Propiedades físicas | Densidad, índice de contracción |

| Propiedades mecánicas | Dureza esperada, resistencia a la tracción |

La ficha técnica de un material es un buen punto de partida. Pero no es más que teoría. La fabricación en el mundo real introduce variables que la hoja de datos no puede predecir. En PTSMAKE salvamos esta distancia con ensayos sistemáticos.

La fase de prueba: Paso a paso

Empezamos con pruebas pequeñas y controladas. El principio básico es cambiar sólo una variable en cada prueba. Si ajusta la temperatura y la presión al mismo tiempo, no sabrá qué cambio ha marcado la diferencia. Este enfoque metódico es crucial.

Para un proceso como la fundición por gravedad, el material rango de solidificación12 influye profundamente en el resultado. Una gama más amplia podría requerir un enfriamiento más lento para evitar defectos.

Establecer la nueva ventana de proceso

Nuestro objetivo es definir una ventana de proceso estable. Esto significa identificar los límites superior e inferior de los parámetros clave. Garantiza una calidad constante para cada pieza.

| Parámetro a comprobar | Rango de ajuste | Objetivo |

|---|---|---|

| Temperatura de vertido | +/- 5% del recomendado | Optimizar la fluidez y reducir los defectos |

| Temperatura del molde | +/- 10°C a partir de la línea de base | Control de la velocidad de enfriamiento |

| Método de refrigeración | Refrigeración por aire frente a refrigeración controlada | Afinar la estructura del grano |

Estas pruebas proporcionan una hoja de ruta fiable. Convierte una aleación desconocida en una parte predecible de nuestro proceso de producción.

El éxito de la adaptación depende de dos pasos. En primer lugar, hay que investigar a fondo las propiedades de la aleación. En segundo lugar, realizar ensayos sistemáticos con una sola variable para establecer una nueva ventana de proceso fiable. Así se minimiza el riesgo y se garantiza la calidad.

Dada una pieza compleja, ¿cómo se decide su orientación?

Las conjeturas no tienen cabida en la fabricación de precisión. Para piezas complejas, elegir la orientación correcta es una decisión calculada. Utilizamos una matriz de decisión.

Esta herramienta nos ayuda a evaluar sistemáticamente las opciones. Elimina los prejuicios y se centra en los hechos técnicos.

Criterios clave de evaluación

Puntuamos cada orientación potencial en función de factores clave.

| Criterio | Importancia | Objetivo |

|---|---|---|

| Superficies críticas | Alta | Acabado impecable, colocado en arrastre |

| Secciones pesadas | Alta | Fácil remonte, evita el encogimiento |

| Ventilación | Medio | Permiten que el gas salga fácilmente |

Este planteamiento estructurado garantiza que siempre tomemos la mejor decisión. Equilibra necesidades contrapuestas para lograr un resultado satisfactorio.

Una matriz de decisión convierte un rompecabezas complejo en un camino claro. Nos obliga a cuantificar lo que a menudo parece intuición. Desglosemos los criterios de esta evaluación.

Colocación de superficies críticas en el arrastre

El arrastre es la mitad inferior del molde. Cualquier impureza en el metal fundido tiende a flotar hacia la parte superior, o la capa.

Al colocar superficies cosméticamente importantes o de tolerancia ajustada en el arrastre, nos aseguramos de que se formen con el material más limpio. Así se minimizan los defectos superficiales y se reducen las repeticiones.

Posicionamiento de las secciones pesadas para la colocación de bandas

Las secciones pesadas se enfrían más lentamente que las paredes finas. Sin una fuente de metal fundido, esto puede provocar defectos al contraerse el material. Aquí es donde contracción volumétrica13 es un factor crítico que hay que gestionar.

Orientamos la pieza de modo que estas secciones queden en alto. Esto facilita la adición de bandas por encima. Las bandas actúan como depósitos, alimentando la pieza a medida que se solidifica. Este proceso es crucial en métodos como la fundición por gravedad.

Garantizar una ventilación adecuada

El aire o el gas atrapados son una receta para el desastre. Provoca porosidad, creando puntos débiles en la pieza final.

Los puntos altos de la cavidad del molde son trampas naturales para el gas. La orientación debe proporcionar un camino despejado para que los respiraderos se coloquen en estos puntos más altos, permitiendo que el aire escape a medida que el metal llena el molde.

| Opción de orientación | Superficie crítica (Puntuación 1-5) | Acceso arriesgado (Puntuación 1-5) | Facilidad de ventilación (Puntuación 1-5) | Puntuación total |

|---|---|---|---|---|

| Opción A | 5 | 3 | 3 | 11 |

| Opción B | 3 | 5 | 4 | 12 |

| Opción C | 4 | 4 | 5 | 13 |

Basándose en la matriz, la opción C ofrece el resultado más equilibrado para esta parte hipotética.

Una matriz de decisión transforma una elección compleja en un proceso lógico basado en datos. Equilibra la calidad de la superficie, la integridad estructural y la prevención de defectos para encontrar la orientación óptima de la pieza, garantizando resultados uniformes y de alta calidad.

¿Cómo se solucionan los problemas de una pieza fundida con múltiples defectos que interactúan entre sí?

Cuando una pieza de fundición tiene varios defectos, es fácil perderse. Puede que se solucione un problema, sólo para descubrir que otro empeora. La clave está en dejar de perseguir los síntomas. Se necesita un método estructurado de resolución de problemas.

Esto significa encontrar primero el defecto principal. Este es el problema que causa la mayoría de los rechazos. Si se concentran los esfuerzos en este punto, a menudo se resuelven automáticamente otros defectos secundarios. Esto ahorra tiempo y recursos.

| Solución de problemas | Resultado |

|---|---|

| Correcciones aleatorias | Resultados imprevisibles, esfuerzos inútiles |

| Método estructurado | Eficaz, fiable, resuelve las causas profundas |

El poder de un enfoque sistemático

Un enfoque sistemático convierte el caos en un proceso claro. Empiece por recopilar datos. ¿Qué defecto es el más común? ¿Es porosidad, contracción u otra cosa? Los números le indicarán cuál es el defecto principal. No se limite a hacer conjeturas.

Una vez identificado, empieza el verdadero trabajo: el análisis de la causa raíz. En lugar de limitarse a parchear el problema superficial, hay que profundizar para encontrar la causa fundamental. Se trata de comprender la cadena causal14 donde un problema lleva directamente a otros.

Por ejemplo, en un proceso de fundición por gravedad, una temperatura de colada inadecuada podría ser la causa principal. Esto podría provocar un defecto primario como la porosidad. Esta porosidad, a su vez, puede causar un defecto secundario, como un mal acabado superficial o una resistencia mecánica reducida. Corregir la temperatura soluciona las tres cosas.

En PTSMAKE utilizamos este método para diseccionar problemas complejos. No nos limitamos a resolver el problema, sino que evitamos que se repita.

Ejemplo de defecto primario frente a secundario

| Causa raíz | Defecto primario | Defecto secundario |

|---|---|---|

| Baja temperatura del molde | Cierres fríos | Relleno incompleto |

| Gas atrapado | Porosidad del gas | Ampollas, mal acabado |

| Rejas inadecuadas | Contracción | Grietas, deformación |

Para solucionar los defectos que interactúan, adopte un método estructurado. En primer lugar, identifique el defecto principal que causa el mayor número de rechazos. A continuación, busque y solucione la causa principal. Este enfoque disciplinado suele resolver simultáneamente los problemas secundarios, lo que conduce a una solución más eficaz y permanente.

¿Cómo justificaría el cambio de la fundición en arena a la fundición en molde permanente?

Pasar de la fundición en arena a la fundición en molde permanente requiere un argumento comercial sólido. No se trata sólo de comparar presupuestos iniciales. Debe analizar el coste total por pieza.

Este enfoque basado en datos revela el verdadero valor a largo plazo. Desglosemos los factores financieros clave que debes tener en cuenta antes de tomar una decisión.

Consideraciones clave sobre los costes

| Factor | Fundición en arena | Fundición en molde permanente |

|---|---|---|

| Coste de utillaje | Bajo | Alta |

| Mano de obra por pieza | Alta | Bajo |

| Tasa de chatarra | Más alto | Baja |

| Mecanizado | A menudo necesario | Mínimo a ninguno |

Análisis de las principales ventajas y desventajas

Un análisis exhaustivo debe sopesar la elevada inversión inicial en moldes frente al ahorro operativo a largo plazo. La justificación depende de la comprensión de estas compensaciones y de cómo repercuten en los resultados a lo largo de todo el ciclo de vida del producto. Aquí es donde muchos equipos calculan mal.

Tasa de producción y mano de obra

Los moldes permanentes permiten tiempos de ciclo más rápidos. Según nuestra experiencia con los clientes, esto puede reducir drásticamente el coste de mano de obra asignado a cada pieza. Un mayor potencial de automatización reduce aún más este coste, por lo que resulta muy eficiente para series de producción de gran volumen.

Residuos de materiales y calidad

La fundición en molde permanente, a menudo un tipo de fundición por gravedad, produce piezas con un acabado superficial y una precisión dimensional superiores. Esto reduce significativamente el desperdicio de material procedente de la chatarra.

También minimiza la necesidad de costosas operaciones de mecanizado secundario, que es uno de los principales costes ocultos de la fundición en arena. La clave está en calcular correctamente el amortización15 del molde a lo largo de toda la producción.

Desglose de la incidencia en los costes

| Métrica | Impacto de la fundición en arena | Impacto permanente del moho |

|---|---|---|

| Inversión en herramientas | Barrera inicial baja | Coste inicial elevado |

| Velocidad de producción | Ciclos más lentos | Ciclos más rápidos, mayor rendimiento |

| Tratamiento posterior | Se necesita más mecanizado | Menos mecanizado, mejor acabado |

| Coste total | Más barato para volúmenes bajos | Más barato para grandes volúmenes |

Es fundamental contar con un modelo de negocio basado en datos. Implica analizar el coste total por pieza teniendo en cuenta las herramientas, los índices de producción, la mano de obra y las mejoras de calidad. Esta visión integral garantiza que su decisión de cambiar sea financieramente sólida y estratégicamente beneficiosa a largo plazo.

¿Cómo se implanta un plan de control de procesos para una pieza de gran volumen?

El Control Estadístico de Procesos (CEP) es esencial para las piezas de gran volumen. Proporciona el marco para supervisar y mantener la coherencia.

El primer paso consiste en identificar los parámetros críticos del proceso. Son las variables que influyen directamente en la calidad.

A continuación, se establecen límites de control para definir la variación aceptable. A continuación, se crea un plan de reacción claro para cualquier desviación. Así se garantiza una gestión proactiva de la calidad.

A continuación se ofrece un desglose sencillo de los elementos clave del SPC.

| Elemento | Propósito |

|---|---|

| Parámetros críticos | Céntrese en lo que realmente influye en la calidad de las piezas. |

| Límites de control | Definir la variación natural del proceso. |

| Plan de reacción | Proporcione instrucciones claras para las desviaciones. |

Diseñar un plan de SPC eficaz requiere un enfoque sistemático. No se trata sólo de recopilar datos, sino de utilizarlos para tomar decisiones inteligentes y prevenir los defectos antes de que se produzcan. Esta actitud proactiva es la piedra angular del control de calidad moderno.

Identificación de los parámetros críticos del proceso

La base de cualquier plan de SPC es saber qué medir. No se puede controlar todo. Céntrese en los pocos parámetros que tienen mayor impacto en la pieza final.

En un proceso como la fundición por gravedad, la temperatura del aluminio fundido es un parámetro crítico. Si es demasiado alta o demasiado baja, puede afectar a la fluidez del material y a su integridad estructural.

En PTSMAKE colaboramos con nuestros clientes durante la fase de diseño. Identificamos juntos estas características críticas y procesamos las entradas. Así nos aseguramos de que nuestro plan de control esté bien enfocado y sea eficaz.

Establecimiento de límites de control con gráficos

Los gráficos de control son las herramientas principales del SPC. Ayudan a visualizar el rendimiento del proceso a lo largo del tiempo. Para variables como la temperatura o la presión, suelen utilizarse gráficos X-bar y R.

El gráfico de barras en X sigue la media de los subgrupos, mostrando el centrado del proceso. El gráfico R sigue el rango dentro de los subgrupos, indicando la variabilidad del proceso.

Estos límites se calculan a partir de los datos de su propio proceso. Representan la voz del proceso. Esto ayuda a distinguir la variación normal de Causa asignable Variación16 que señala un problema.

Crear un plan de reacción claro

Un gráfico de control es inútil sin un plan de reacción. Este plan detalla los pasos exactos que hay que dar cuando un proceso se descontrola. Elimina las conjeturas durante la producción.

| Condición | Acción inmediata | Acción de seguimiento |

|---|---|---|

| Punto fuera del límite de control | Parar la producción. Ponga en cuarentena las piezas sospechosas. | Investigar la fuente (por ejemplo, máquina, operario). |

| Una tendencia o pauta clara | Alerte al ingeniero de procesos. No ajustar. | Analizar los datos para identificar la causa del cambio. |

Un plan de reacción bien definido minimiza la producción de piezas no conformes. Convierte rápidamente los datos en medidas correctivas.

Un plan SPC sólido se basa en tres pilares: identificación de parámetros críticos, establecimiento de límites de control estadístico y definición de planes de reacción claros. Este marco hace que el control de calidad pase de la inspección reactiva a la gestión proactiva del proceso, esencial para el éxito de la fabricación de grandes volúmenes.

Descubra soluciones superiores de fundición por gravedad con PTSMAKE

¿Preparado para piezas de fundición por gravedad impecables y asistencia experta? Confíe en PTSMAKE para obtener precisión, velocidad y calidad en su próximo proyecto. Póngase en contacto con nosotros ahora para obtener un presupuesto a medida. ¡Construyamos juntos el éxito con un socio de fabricación en el que puede confiar!

Descubra cómo esta presión es fundamental para obtener piezas fundidas sin defectos y con todo lujo de detalles. ↩

Comprender cómo influye este crecimiento cristalino en las propiedades mecánicas finales de la pieza fundida. ↩

Aprenda cómo afecta esta fuerza a la integridad de la fundición y descubra estrategias para gestionarla eficazmente en sus diseños. ↩

Descubra cómo el diseño del sistema de inyección garantiza un flujo de metal y una integridad de la fundición óptimos. ↩

Descubra cómo la formación de cristales metálicos durante el enfriamiento afecta a las propiedades mecánicas de una pieza y a su resistencia general. ↩

Explore la mecánica microestructural que influye directamente en la resistencia de la fundición y en los puntos de fallo. ↩

Descubra cómo afecta la solidificación a la resistencia del material y a la integridad general de la pieza. ↩

Descubra cómo este ciclo crítico de calentamiento y enfriamiento libera todo el potencial de su material moldeado. ↩

Comprenda cómo afecta la contracción del material a las dimensiones finales y a la integridad de sus piezas de fundición. ↩

Aprenda cómo este parámetro crítico influye directamente en el diseño de la fundición y en la prevención de defectos. ↩

Aprenda cómo esta métrica predice si su proceso puede cumplir sistemáticamente las especificaciones de calidad. ↩

Comprender cómo afecta esta propiedad a los defectos de fundición y a la calidad final de la pieza. ↩

Comprenda cómo este efecto de enfriamiento crea huecos y cómo un diseño adecuado lo contrarresta para piezas sólidas. ↩

Aprenda cómo un defecto puede desencadenar otro para mejorar su capacidad de diagnóstico. ↩

Comprender cómo distribuir los costes de utillaje entre el volumen de producción para calcular el coste real por pieza. ↩

Comprender cómo encontrar problemas específicos y solucionables que causan inestabilidad y defectos en los procesos. ↩