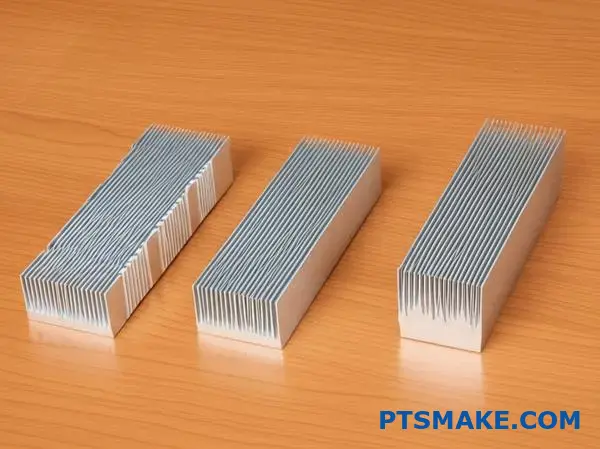

Encontrar el método adecuado para fabricar disipadores térmicos puede ser determinante para el éxito o el fracaso de su sistema de gestión térmica. Muchos ingenieros se enfrentan a dificultades con los disipadores térmicos extruidos o mecanizados que alcanzan sus límites de rendimiento, especialmente cuando se trata de aplicaciones de alta potencia en las que cada grado cuenta.

Los disipadores térmicos forjados ofrecen un rendimiento térmico superior gracias a la mayor densidad del material, la estructura granular optimizada y la construcción de una sola pieza que elimina las interfaces térmicas. El proceso de forjado crea vías de conducción térmica más resistentes y permite geometrías complejas imposibles de conseguir con los métodos de fabricación tradicionales.

He trabajado con muchos clientes que cambiaron los disipadores térmicos estándar por soluciones forjadas y observaron mejoras inmediatas en el rendimiento térmico. La clave reside en comprender cómo el forjado afecta a las propiedades del material a nivel microscópico y aprovechar la libertad de diseño que este proceso ofrece para su aplicación específica.

¿Cómo afecta el forjado a la conductividad térmica del material a nivel micro?

La forja no solo da forma al metal, sino que transforma su estructura interna. Este cambio mejora directamente su capacidad para transferir calor.

A nivel micro, se trata del flujo y la densidad del grano. La forja alinea los granos del material y elimina los pequeños huecos. Esto crea una vía superior para que escape el calor.

| Característica | Material forjado | Material de fundición |

|---|---|---|

| Estructura del grano | Alineado y refinado | Aleatorio y grueso |

| Densidad | Alta | Más baja (porosidad) |

| Vacíos | Casi eliminado | Presente |

Este refinamiento es clave para el rendimiento térmico.

La ventaja microscópica: flujo y densidad del grano

El forjado aplica una presión inmensa a la pieza de trabajo. Esta presión obliga a la estructura granular del metal a deformarse y alargarse. Los granos se alinean con la dirección del flujo del metal.

Esto crea un camino continuo e ininterrumpido. El calor puede viajar fácilmente a lo largo de estos granos alineados. Es como una autopista para la energía térmica, libre de atascos.

Esta alineación direccional confiere al material unas propiedades únicas. propiedades anisotrópicas1. La conductividad térmica aumenta significativamente a lo largo del flujo del grano.

Además, el proceso de forjado elimina los huecos microscópicos. Estas pequeñas cavidades, que suelen estar presentes en los materiales fundidos, atrapan el aire y actúan como aislantes. Al eliminarlas, el forjado crea una pieza más densa y con mayor conductividad térmica. Por eso, los disipadores térmicos forjados suelen superar en rendimiento a sus homólogos fundidos o mecanizados.

Forja frente a otros métodos

Cuando se mecaniza una pieza a partir de un lingote sólido, se corta a través de la estructura natural del grano del material. Esto rompe las vías térmicas continuas. Por otro lado, la fundición da como resultado una estructura de grano aleatoria y no direccional con posible porosidad.

| Método de fabricación | Flujo de grano | Microhuecos | Trayectoria térmica |

|---|---|---|---|

| Forja | Alineado | Minimizado | Sin interrupciones |

| Casting | Al azar | Común | Interrumpido |

| Mecanizado (palanquilla) | Cortar | Mínimo | Cortado |

En nuestros proyectos en PTSMAKE, hemos observado que los componentes forjados ofrecen sistemáticamente una mejor gestión térmica.

La forja mejora la conductividad térmica al refinar la estructura del grano y eliminar los huecos microscópicos. Esto crea un material más denso con vías de transferencia de calor direccionales superiores en comparación con la fundición o el mecanizado a partir de palanquillas.

¿Qué determina los límites de rendimiento de un disipador térmico forjado?

Todo diseño tiene sus límites. Un disipador térmico forjado no es una excepción. Su rendimiento no es infinito. Está sujeto a las leyes fundamentales de la física y la ciencia de los materiales.

Exploremos estas limitaciones teóricas. Comprenderlas nos ayuda a diseñar mejores soluciones térmicas.

Techo natural del material

El material en sí mismo establece el primer límite. Su capacidad para conducir el calor es un límite estricto para el rendimiento. No se puede mover el calor más rápido de lo que permite el material.

| Material | Conductividad térmica (W/mK) |

|---|---|

| Cobre C110 | ~385 |

| Aluminio 6061 | ~167 |

| Aluminio 6063 | ~201 |

El papel del flujo de aire

Lo siguiente es la convección. Así es como el disipador de calor transfiere el calor al aire. Sin un flujo de aire suficiente, el calor se queda atrapado en las aletas.

Los límites teóricos son el punto de partida de la ingeniería práctica. En PTSMAKE, no nos limitamos a aceptarlos, sino que trabajamos dentro de estas restricciones para crear diseños óptimos para nuestros clientes.

Más allá de los materiales puros

Aunque el cobre puro ofrece una gran conductividad, su coste y peso pueden resultar prohibitivos. Las aleaciones de aluminio como la 6061 o la 6063 presentan una solución equilibrada. Ofrecen un buen rendimiento y son ideales para el proceso de forjado. Cada elección de material afecta a la eficiencia final del disipador térmico forjado.

Aprovechamiento de la convección

Una convección eficaz es fundamental. El diseño de las aletas (su forma, espaciado y orientación) debe optimizarse para el flujo de aire del sistema. Un buen diseño trabaja a favor del flujo de aire, no en su contra.

El aire que se mueve a través de una aleta forma una fina y lenta Capa límite2. Esta capa puede aislar la superficie que se quiere enfriar. Nuestros diseños pretenden acabar con esto.

Restricciones geométricas de la forja

El forjado crea aletas resistentes y densas. Pero hay límites. El proceso define el grosor mínimo de las aletas y la relación máxima entre altura y grosor.

| Distancia entre aletas | Resistencia al flujo de aire | Superficie |

|---|---|---|

| Ancho | Bajo | Baja |

| Estrecho | Alta | Más alto |

Esta tabla muestra una compensación clave. Las aletas más estrechas aumentan la superficie, pero también pueden restringir el flujo de aire si no se diseñan cuidadosamente. Este es el límite de la relación superficie-volumen inherente a la forja.

El rendimiento de un disipador térmico forjado depende en última instancia de tres factores: la conductividad térmica del material, la física de la convección y las limitaciones geométricas del propio proceso de forjado. Estos principios constituyen la base de un diseño térmico eficaz.

¿Por qué la construcción de una sola pieza es una ventaja clave del forjado?

El diseño de una sola pieza de un disipador térmico forjado es su mayor ventaja térmica. Elimina por completo la necesidad de juntas. Piensa en el calor fluyendo como el agua en una tubería.

Cualquier junta, costura o hueco es como un bloqueo. Ralentiza el flujo.

El problema de las articulaciones

En los disipadores térmicos de varias piezas, la base y las aletas son piezas separadas. Se unen posteriormente. Esto crea un pequeño espacio, una interfaz que el calor debe atravesar. Esta interfaz es el eslabón débil.

Un disipador térmico forjado de una sola pieza no tiene ese punto débil.

Una sola pieza frente a varias piezas

| Característica | Forjado de una sola pieza | Ensamblaje de varias piezas |

|---|---|---|

| Articulaciones | Ninguno | Múltiples |

| Trayectoria térmica | Sin interrupciones | Interrumpido |

| Puntos de fallo | Menos | Más |

| Rendimiento | Más alto | Baja |

El impacto de la resistencia térmica

Todos los materiales resisten el flujo de calor en mayor o menor medida. Sin embargo, el mayor enemigo del rendimiento térmico es el espacio entre dos superficies. Esto se denomina resistencia de interfaz térmica.

Incluso las superficies perfectamente lisas tienen imperfecciones microscópicas. Estas crean espacios de aire cuando se presionan entre sí. El aire es un pésimo conductor del calor. Por lo tanto, la transferencia de calor a través de esta unión es muy ineficaz.

Cerrar la brecha

Los fabricantes utilizan materiales especiales para rellenar estos huecos. Se denominan material de interfaz térmica3. Pueden ser pastas, almohadillas o adhesivos. Aunque son mejores que el aire, no son perfectos. Aún así, añaden su propia capa de resistencia térmica.

Un disipador térmico forjado evita todo este problema. Dado que la base y las aletas son una sola pieza continua de metal, no hay huecos que rellenar. La trayectoria del calor es continua.

Comparación de las vías de transferencia de calor

| Tipo de disipador térmico | Barrera térmica clave | Eficacia de la transferencia de calor |

|---|---|---|

| Forjado (una pieza) | Solo conductividad del material | Muy alta |

| Bonded Fin | Capa adhesiva térmica | Moderado |

| Aleta apilada | Interfaz entre aletas | Moderada a baja |

| Extruido | Unión entre la base y el aleta | Alta (pero geometría limitada) |

Según nuestra experiencia en PTSMAKE, eliminar la resistencia de la interfaz es fundamental para las aplicaciones de alta potencia. Un componente forjado garantiza que el calor se transfiera desde la fuente a las aletas sin interrupciones. Esto se traduce en un dispositivo más frío y una mayor fiabilidad.

Una pieza forjada de una sola pieza elimina la resistencia de la interfaz térmica. Esto crea una vía ininterrumpida para que el calor se disipe, lo que da como resultado un rendimiento de refrigeración superior en comparación con los ensamblajes de varias piezas que dependen de juntas térmicas imperfectas.

¿Cuáles son los principales modos de transferencia de calor en un disipador térmico forjado?

Un disipador térmico forjado gestiona el calor a través de tres modos principales. Cada uno desempeña una función distinta en la refrigeración de los componentes electrónicos. Es un trabajo en equipo.

Comprender este proceso es clave para diseñar soluciones térmicas eficaces. Analicemos cómo funciona todo en conjunto.

Conducción: el primer paso

El calor se desplaza primero desde la fuente hacia la base del disipador térmico. Esto es lo que se conoce como conducción. El propio material se encarga de disipar la energía térmica.

Convección: transferencia de calor al aire

A continuación, el calor asciende por las aletas. El aire que fluye sobre estas aletas se lleva el calor. Este proceso se denomina convección.

Radiación: una mano amiga

Finalmente, el calor se irradia desde todas las superficies del disipador térmico. Es como el calor que se siente al acercarse a un objeto caliente sin tocarlo.

| Modo de transferencia | Función en un disipador térmico forjado |

|---|---|

| Conducción | Transfiere el calor del componente al disipador térmico. |

| Convección | Transfiere el calor de las aletas al aire circundante. |

| Radiación | Emite calor desde todas las superficies en forma de energía térmica. |

La transferencia de calor en un disipador térmico forjado es una fascinante danza entre la física y la ciencia de los materiales. No se trata solo de tener aletas. La eficiencia de todo el sistema depende de lo bien que funcionen juntos estos tres modos. El proceso de forjado en sí mismo proporciona una ventaja significativa.

Cómo la forja optimiza la conducción

La forja crea una vía superior para el calor. Lo hace moldeando el metal bajo una presión extrema. Este proceso alinea la estructura interna del grano del material.

Un flujo ininterrumpido de granos significa menos obstáculos para el calor. Esto mejora directamente el material. conductividad térmica4, una métrica clave del rendimiento. Piensa en ello como una autopista lisa frente a una carretera llena de baches. El calor viaja mucho más rápido.

Comparación de la forja con otros métodos

En PTSMAKE, hemos visto la diferencia de primera mano. La forja elimina los huecos microscópicos y las imperfecciones que suelen encontrarse en la fundición. También evita la estructura granular lineal de la extrusión, lo que permite diseños de aletas más complejos y eficientes.

Esta estructura interna superior es la razón por la que un disipador térmico forjado suele superar a otros.

| Método de fabricación | Vía de conducción | Rendimiento típico |

|---|---|---|

| Forja | Flujo ininterrumpido de grano | Excelente |

| Extrusión | Flujo lineal de granos | Bien |

| Casting | Estructura porosa y aleatoria | Feria |

Un disipador térmico forjado utiliza eficazmente la conducción, la convección y la radiación. El proceso de forjado es crucial. Crea una estructura de grano ideal, maximizando la conducción desde la fuente de calor hasta las aletas para obtener un rendimiento de refrigeración superior.

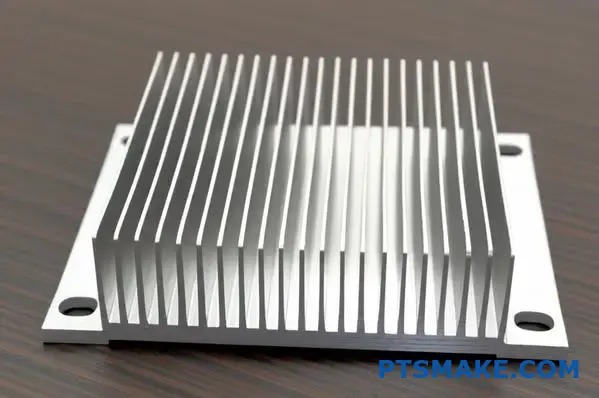

¿Cuál es la función de la base en un disipador térmico forjado?

La base de un disipador térmico forjado es su fundamento. Realiza dos funciones fundamentales. En primer lugar, disipa el calor. Toma el calor concentrado de una fuente pequeña, como una CPU.

A continuación, distribuye este calor de manera uniforme por una superficie mayor. Esto permite que las aletas disipen el calor de forma más eficaz.

Su segunda función es proporcionar una superficie de montaje sólida y plana. Esto garantiza un contacto óptimo con el componente generador de calor. El grosor de esta base es un parámetro de diseño clave que determina el rendimiento.

| Función principal | Beneficio clave |

|---|---|

| Dispersión del calor | Evita los puntos calientes y mejora la eficiencia de las aletas. |

| Interfaz de montaje | Garantiza la máxima transferencia térmica desde la fuente. |

Más allá de una simple base

La base es el héroe olvidado de la gestión térmica. Sin una distribución eficaz, el calor se acumula en el punto de origen. Las aletas, por muy bien diseñadas que estén, no pueden cumplir su función.

Este efecto de cuello de botella es un reto fundamental en el diseño térmico. Una base más gruesa generalmente reduce el resistencia a la propagación térmica5. Permite que el calor tenga más espacio para desplazarse lateralmente antes de subir hacia las aletas.

Sin embargo, esto supone una compensación. Una base más gruesa implica más material, más peso y un mayor coste. En nuestros proyectos en PTSMAKE, equilibramos constantemente estos factores para cumplir con las especificaciones del cliente.

La necesidad crítica de la planitud

La base también debe estar perfectamente plana. Cualquier espacio de aire entre la fuente de calor y la base del fregadero actúa como aislante. Esto dificulta considerablemente la transferencia térmica.

Aquí es donde la fabricación de precisión es fundamental. Nuestros servicios de mecanizado CNC garantizan que la base cumpla con tolerancias de planitud extremadamente estrictas. Esto garantiza el mejor contacto térmico posible.

El grosor de la base como elección de diseño

Elegir el grosor adecuado de la base es un paso fundamental para cualquier disipador térmico forjado.

| Espesor de la base | Ventaja | Desventaja |

|---|---|---|

| Delgado | Más ligero, menor coste de material. | Mala disipación del calor. |

| Grueso | Excelente disipación del calor. | Más pesado, mayor coste de material. |

Encontrar el grosor óptimo requiere un análisis minucioso. Se trata de alcanzar los objetivos de rendimiento sin añadir peso ni costes innecesarios al producto final.

La base es un componente fundamental que distribuye el calor y proporciona una interfaz de montaje. Su grosor es un factor crucial en el diseño, ya que equilibra el rendimiento térmico con las limitaciones físicas del peso y el coste.

¿Cómo se definen los defectos de forja y cuál es su impacto térmico?

Los defectos de forjado son más que simples imperfecciones estéticas. Son imperfecciones estructurales que perjudican directamente el rendimiento. Esto es especialmente cierto en el caso de los disipadores térmicos forjados.

Problemas comunes como vueltas, grietas o rellenos incompletos crean graves problemas. Rompen la estructura granular prevista del metal.

Esta alteración introduce barreras térmicas. Estas barreras comprometen la función principal del disipador de calor: disipar el calor de manera eficaz.

Defectos comunes en la forja

| Tipo de defecto | Descripción |

|---|---|

| Vueltas | Un pliegue de metal sobre su propia superficie. |

| Grietas | Fisuras causadas por la tensión durante el forjado o el enfriamiento. |

| Rellenos incompletos | La cavidad del molde no está completamente llena de material. |

El impacto oculto en el rendimiento térmico

Una forja perfecta proporciona un camino ininterrumpido para el calor. La estructura de grano continuo actúa como una autopista por la que se escapa la energía térmica. Los defectos destruyen esta autopista.

Cuando se forma una grieta o fisura, se crea un espacio de aire microscópico. El aire es un excelente aislante, no un conductor. Esta pequeña bolsa de aire atrapado se convierte en una barrera significativa para la transferencia de calor, justo donde menos se necesita.

Esto aumenta drásticamente la parte de impedancia térmica6. El calor tiene dificultades para atravesar esta barrera, lo que provoca puntos calientes localizados y reduce la eficiencia general del disipador térmico forjado.

En nuestro trabajo en PTSMAKE, hemos visto cómo incluso una pequeña grieta invisible puede hacer que un disipador térmico sea ineficaz. El calor choca contra una pared y no puede disiparse como estaba previsto.

Comparación del flujo de calor

| Condición de la pieza | Estructura del grano | Trayectoria térmica | Rendimiento |

|---|---|---|---|

| Sin defectos | Continuo y alineado | Sin interrupciones | Óptimo |

| Con defectos | Interrumpido y roto | Obstruido por huecos | Comprometido |

Por eso es imprescindible un control meticuloso del proceso. No se trata de que las piezas tengan un buen aspecto, sino de garantizar que funcionen a la perfección bajo carga térmica. Cada defecto supone un punto de fallo.

Los defectos de forja, como las superposiciones y las grietas, no son superficiales. Alteran la estructura del grano del metal y crean barreras térmicas internas. Esto compromete directamente la capacidad del disipador térmico para disipar el calor, lo que provoca un rendimiento deficiente y posibles fallos en el dispositivo.

¿Cuáles son los principales tipos de procesos de forjado para disipadores térmicos?

Elegir el proceso de forjado adecuado es fundamental. Afecta directamente al rendimiento térmico, el coste y el aspecto final del disipador de calor. La elección depende de la temperatura.

Clasificamos principalmente la forja en tres tipos: en frío, en tibio y en caliente. Cada método ofrece una serie de ventajas e inconvenientes únicos. Comprender estas diferencias es clave para el éxito.

Comparación de los métodos básicos de forjado

A continuación se ofrece una breve descripción general. Muestra cómo la temperatura cambia las reglas del juego en cuanto a precisión y resistencia del material en un disipador térmico forjado.

| Característica | Forja en frío | Forja en caliente | Forja en caliente |

|---|---|---|---|

| Temperatura | Temperatura ambiente | Intermedio | Alta temperatura |

| Precisión | Más alto | Alta | Moderado |

| Acabado superficial | Excelente | Bien | Feria |

| Coste | Bajo (para volumen alto) | Moderado | Alto (debido a la energía) |

Una mirada más profunda a cada proceso

La diferencia fundamental entre estos métodos es la temperatura de la pieza de trabajo en relación con el material. temperatura de recristalización7. Este único factor lo cambia todo, desde la resistencia de la pieza final hasta su complejidad geométrica.

Forja en frío

Este proceso se realiza a temperatura ambiente. Requiere una fuerza considerable, pero produce piezas con una excelente precisión dimensional y acabado superficial. A menudo no es necesario realizar un mecanizado secundario.

El material se refuerza mediante el endurecimiento por deformación. Esto hace que los disipadores térmicos forjados en frío sean muy duraderos. Sin embargo, este proceso es más adecuado para formas más simples y tiradas de producción de gran volumen en las que los costes de herramientas pueden justificarse.

Forja en caliente

Realizado a temperaturas muy elevadas, el forjado en caliente hace que el metal sea más dúctil. Esto permite crear geometrías muy complejas que son imposibles de conseguir con el forjado en frío. Se necesita menos fuerza para dar forma al material.

La contrapartida es una menor precisión dimensional y un acabado superficial más rugoso debido al escalado. A menudo requiere un mecanizado posterior para cumplir con tolerancias estrictas.

Forja en caliente

El forjado en caliente logra un equilibrio entre los dos extremos. Ofrece mayor precisión y mejor acabado superficial que el forjado en caliente. También permite formas más complejas que el forjado en frío. En PTSMAKE, a menudo encontramos que este es un punto óptimo versátil para muchos proyectos.

| Proceso | Principales ventajas | Aplicaciones típicas |

|---|---|---|

| Forja en frío | Alta precisión, excelente acabado, alta resistencia | Disipadores térmicos de aletas de alta densidad, componentes pequeños |

| Forja en caliente | Buen equilibrio entre precisión y complejidad. | Piezas de automóvil, disipadores térmicos de complejidad moderada. |

| Forja en caliente | Formas complejas, bajas fuerzas de conformado | Piezas estructurales grandes, disipadores térmicos industriales complejos |

La elección es una cuestión de equilibrio. El forjado en frío ofrece precisión, mientras que el forjado en caliente permite mayor complejidad. El forjado en tibio ofrece un término medio versátil. La elección del método adecuado depende de los requisitos específicos de diseño, la elección del material y el volumen de producción.

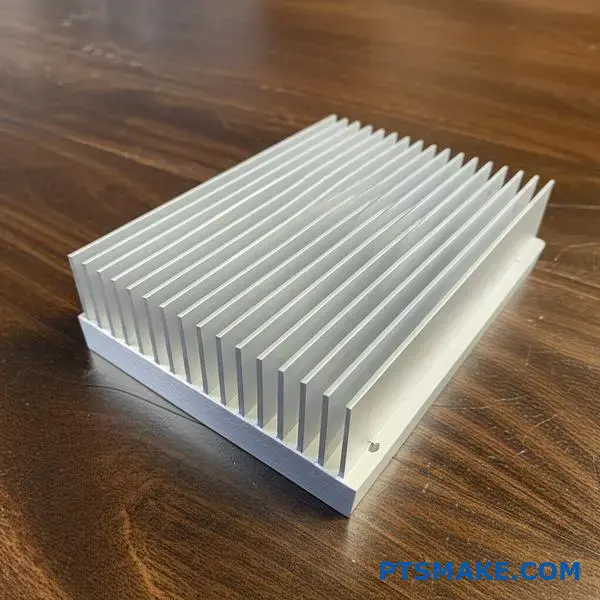

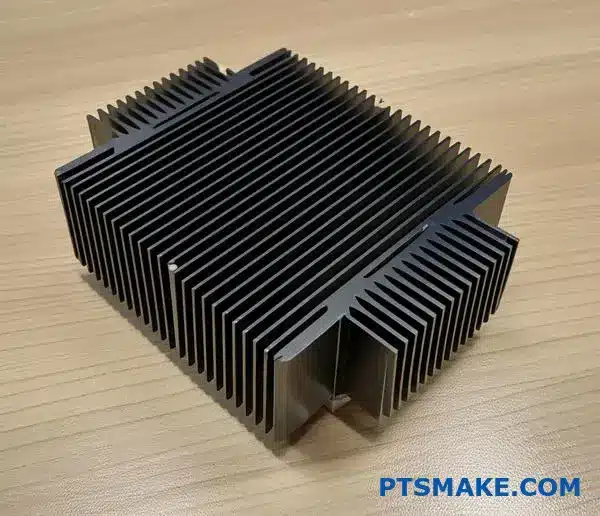

¿Cómo se clasifican los disipadores térmicos forjados según la geometría de las aletas?

A la hora de seleccionar un disipador térmico forjado, la geometría de las aletas es una decisión fundamental. La forma de las aletas influye directamente en la eficacia con la que se disipa el calor.

Geometrías comunes de las aletas

En nuestros proyectos vemos principalmente tres tipos: aletas con pasador, elípticas y rectas. Cada una tiene un perfil único.

Su diseño influye tanto en el rendimiento térmico como en la resistencia al aire. Elegir el adecuado es fundamental para obtener una refrigeración óptima en cualquier aplicación.

Comparación rápida

| Tipo de aleta | Lo mejor para | Característica principal |

|---|---|---|

| Recto | Flujo de aire forzado | Baja caída de presión |

| Pin | Convección natural | Flujo de aire omnidireccional |

| Elíptica | Aire de alta velocidad | Eficiencia aerodinámica |

Esta elección depende totalmente del flujo de aire de su sistema.

Exploremos estas geometrías con más detalle. La elección no es arbitraria, sino una decisión de ingeniería cuidadosa basada en la dinámica del flujo de aire.

Matrices de aletas rectas

Las aletas rectas son el diseño más común. Ofrecen un paso claro y sin interrupciones para el aire. Esto es ideal para la convección forzada con un ventilador, ya que minimiza la caída de presión del aire.

Sin embargo, su rendimiento se ve afectado si el flujo de aire no está alineado con las aletas. Es una solución altamente direccional.

Matrices de aletas de clavija

Las aletas de pin destacan en entornos con un flujo de aire bajo o impredecible. Su exposición de 360 grados les permite capturar aire desde cualquier dirección, lo que las hace perfectas para la convección natural.

Este diseño aumenta la turbulencia del aire, lo que potencia la transferencia de calor. El objetivo es minimizar el resistencia térmica8 desde la fuente de calor al aire ambiente.

Matrices de aletas elípticas

Las aletas elípticas tienen una forma aerodinámica más avanzada. Combinan la fuerza direccional de las aletas rectas con una menor resistencia al flujo de aire a alta velocidad.

En proyectos anteriores en PTSMAKE, hemos visto que pueden superar a las aletas rectas en sistemas muy compactos donde es fundamental mantener el flujo de aire.

| Geometría | Ventaja aerodinámica | Ventaja térmica | Uso típico |

|---|---|---|---|

| Recto | Baja caída de presión en flujo lineal | Eficiente en convección forzada | CPU de servidor, fuentes de alimentación |

| Pin | Aceptación de flujo omnidireccional | Alta turbulencia para la convección natural | Iluminación LED, Electrónica para exteriores |

| Elíptica | Muy baja resistencia aerodinámica a altas velocidades. | Mantiene el flujo de aire en matrices densas. | Computación de alto rendimiento, Telecomunicaciones |

Elegir la geometría adecuada para las aletas del disipador térmico forjado es una cuestión de equilibrio. Las aletas rectas son adecuadas para el aire forzado, las aletas con espigas destacan en la convección natural y las aletas elípticas ofrecen una ventaja aerodinámica. Adaptar el diseño a las condiciones específicas del flujo de aire es esencial para obtener un rendimiento óptimo.

¿En qué se diferencian los disipadores térmicos forjados de las alternativas extruidas o biseladas?

Elegir el disipador térmico adecuado es fundamental. Afecta al rendimiento, al coste y al diseño. Las aletas forjadas, extruidas y rasgadas tienen cada una sus ventajas específicas.

Para ayudarte a decidir, vamos a compararlos directamente. Esta comparación se centra en los factores clave que debes tener en cuenta.

Comparación rápida

Aquí tienes una tabla sencilla para empezar. Te ofrece una visión general de las fortalezas y debilidades de cada tecnología.

| Característica | Forjado | Extruido | Skived |

|---|---|---|---|

| Rendimiento térmico | Excelente | Bien | Muy buena |

| Libertad de diseño | Bien | Limitado | Excelente |

| Coste unitario (gran volumen) | Bajo | Muy bajo | Alta |

Esto proporciona una visión general rápida para una evaluación inicial.

Matriz de evaluación detallada

Analicemos los detalles más a fondo. Para tomar la decisión óptima es necesario comprender en profundidad los matices de cada método de fabricación. En PTSMAKE, ayudamos a nuestros clientes a valorar estas ventajas e inconvenientes a diario.

Información sobre el rendimiento térmico

Un disipador térmico forjado ofrece una excelente disipación del calor en todas las direcciones. Esto se debe a su estructura granular uniforme.

Los disipadores térmicos extruidos funcionan bien, pero sus propiedades térmicas pueden ser anisótropo9. El calor se transmite mejor a lo largo de la extrusión que a través de ella. Las aletas biseladas son de una sola pieza, lo que garantiza una trayectoria térmica perfecta desde la base hasta la punta de la aleta.

Consideraciones de diseño y mecánicas

La libertad de diseño es un factor importante. El forjado permite crear formas 3D complejas, como pasadores redondos o elípticos. La extrusión limita los perfiles a 2D con una sección transversal fija.

El biselado ofrece las relaciones de aspecto más altas para aletas muy altas y delgadas. Esto es ideal para la refrigeración por convección forzada.

Aquí hay una matriz de comparación más estructurada que utilizamos.

| Criterio | Disipador térmico forjado | Disipador de calor extruido | Disipador térmico biselado |

|---|---|---|---|

| Rendimiento térmico | Isotrópico, excelente | Anisotrópico, Bueno | Excelente, sin fisuras entre la aleta y la base. |

| Libertad de diseño (relación de aspecto) | Bueno (hasta 25:1) | Limitado (hasta 12:1) | Excelente (hasta 50:1) |

| Integridad mecánica | Muy alto, robusto | Alta | Moderado, las aletas pueden ser delicadas. |

| Coste de fabricación | Medio (Bajo en alto volumen) | Bajo (muy bajo en volúmenes elevados) | Alta |

| Inversión en herramientas | Alta | Bajo a medio | Bajo |

Este desglose detallado ayuda a identificar la mejor solución para las necesidades específicas de cada aplicación. El coste inicial de las herramientas para un disipador térmico forjado puede ser más elevado, pero los costes unitarios se reducen significativamente con el volumen.

Esta matriz proporciona una guía práctica para elegir entre disipadores térmicos forjados, extruidos y skived. La mejor opción depende de sus necesidades térmicas específicas, las limitaciones de diseño y el volumen de producción. La forja suele ser la opción ideal en cuanto a rendimiento y escalabilidad en muchas aplicaciones.

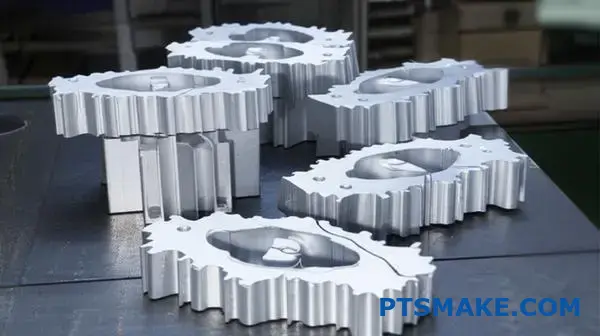

¿Cuáles son las operaciones secundarias típicas posteriores al forjado y por qué?

Una pieza forjada en bruto es resistente, pero rara vez está lista para su uso. Es simplemente el punto de partida. Las operaciones posteriores al forjado convierten esta pieza en bruto en un componente acabado.

Estos pasos añaden precisión y propiedades específicas. Veamos un flujo de trabajo típico para un componente como un Disipador térmico forjado.

Flujo de trabajo típico posterior al forjado

| Paso | Operación | Propósito |

|---|---|---|

| 1 | Desbarbado | Seguridad y preparación |

| 2 | Mecanizado CNC | Precisión y características |

| 3 | Anodizado | Protección y rendimiento |

Esta secuencia garantiza que cada paso se base en el anterior. Ayuda a conseguir resultados óptimos para el producto final.

Una pieza forjada necesita refinamiento para cumplir con las especificaciones exactas. Este proceso no consiste solo en limpiar la pieza. Se trata de añadir valor crítico en cada etapa. Cada operación tiene un propósito claro y distinto.

Paso 1: Desbarbado para un comienzo limpio

Antes de realizar cualquier trabajo de precisión, debemos desbarbar la pieza. Este proceso elimina los bordes afilados o rebabas. Estos son restos del propio proceso de forjado.

Este es un primer paso crucial por dos razones. Garantiza que la pieza sea segura de manipular. También la prepara para un montaje preciso en máquinas CNC. Una superficie limpia es clave para la precisión.

Paso 2: Mecanizado CNC para precisión

El forjado proporciona la forma básica y la resistencia del material. Sin embargo, no permite alcanzar tolerancias estrictas en características como las superficies de montaje o los orificios. Aquí es donde el mecanizado CNC resulta esencial.

En PTSMAKE, utilizamos fresado CNC para crear superficies perfectamente planas. Esto es vital para un Disipador térmico forjado para establecer un contacto sólido con una fuente de calor. También perforamos y roscamos agujeros según especificaciones exactas.

Objetivos clave del mecanizado

| Característica | Objetivo de mecanizado | Por qué es importante |

|---|---|---|

| Superficie de montaje | Consigue una gran planitud | Garantiza la máxima transferencia térmica. |

| Orificios de montaje | Ubicación y tamaño precisos | Garantiza un montaje adecuado. |

| Aletas/Canales | Moldeado final | Optimiza el flujo de aire y la refrigeración. |

Paso 3: Anodizado para mayor durabilidad y rendimiento

El último paso suele ser un tratamiento superficial. El anodizado es una opción muy popular para las piezas forjadas de aluminio. Se trata de un Pasivación electrolítica10 Proceso que crea una capa de óxido dura y resistente en la superficie.

Esta capa proporciona una excelente resistencia a la corrosión. En el caso de los disipadores térmicos, también aumenta la emisividad de la superficie. Esto ayuda a irradiar el calor de forma más eficaz, lo que mejora significativamente el rendimiento de la refrigeración.

Las operaciones posteriores al forjado son esenciales para transformar una pieza en bruto. Pasos como el mecanizado y el anodizado añaden la precisión, las características y las propiedades superficiales necesarias. Garantizan que el componente final funcione de forma fiable y cumpla todos los requisitos de diseño.

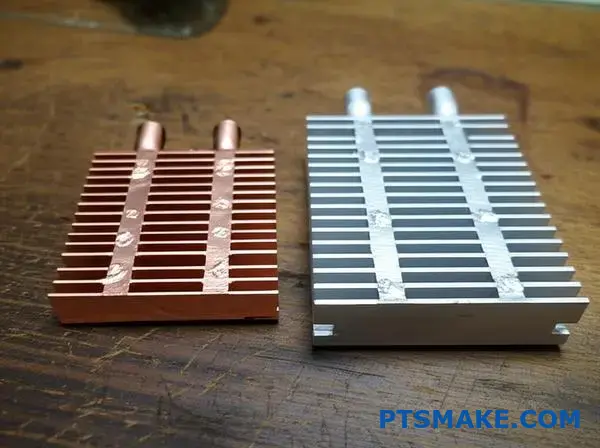

¿En qué se diferencian estructuralmente los disipadores térmicos de cobre y aluminio forjados?

La elección entre cobre forjado y aluminio implica mucho más que el rendimiento térmico. Es una decisión crítica que afecta al peso, el coste y la facilidad de fabricación. Cada material se comporta de forma diferente durante el proceso de forjado.

Esto influye directamente en la estructura final del disipador térmico y en su idoneidad para su aplicación específica.

Propiedades clave del material

El cobre es el campeón indiscutible de la conductividad térmica. Sin embargo, el aluminio es mucho más ligero y, por lo general, más rentable. Estas diferencias fundamentales son el punto de partida para cualquier consideración de diseño.

| Propiedad | Cobre forjado | Aluminio forjado |

|---|---|---|

| Conductividad térmica | Excelente (~400 W/mK) | Bueno (~220 W/mK) |

| Densidad | Alto (8,96 g/cm³) | Bajo (2,70 g/cm³) |

| Coste relativo | Más alto | Baja |

En última instancia, la elección depende del equilibrio entre estos factores. Debe decidir si la ventaja térmica del cobre justifica su peso y coste adicionales.

Una comparación más profunda

Las diferencias estructurales se extienden hasta el proceso de fabricación. Forjar cobre es mucho más difícil que forjar aluminio. Requiere presiones y temperaturas mucho más altas. Esta complejidad a menudo se traduce en mayores costes de herramientas y plazos de entrega potencialmente más largos.

Difícil de forjar y diseño

La maleabilidad del aluminio permite diseños de aletas más complejos durante el forjado. La resistencia del cobre a la deformación puede limitar en ocasiones la complejidad de un disipador térmico forjado. Este es un punto crucial que a menudo discutimos con los clientes en PTSMAKE.

Además, la baja densidad del aluminio lo convierte en el claro ganador para aplicaciones en las que el peso es un factor importante. Un disipador térmico de cobre pesará más de tres veces que uno de aluminio del mismo tamaño.

Corrosión y compatibilidad de materiales

El cobre es naturalmente resistente a la corrosión. Sin embargo, surge un problema estructural importante cuando entra en contacto directo con el aluminio en un entorno húmedo. Esto puede provocar Corrosión galvánica11, lo que puede degradar los materiales con el tiempo. Para evitarlo, es esencial utilizar materiales de recubrimiento o de interfaz térmica adecuados.

Cuándo elegir el cobre en lugar del aluminio

Ciertas aplicaciones exigen una disipación térmica superior que solo el cobre puede proporcionar. La decisión suele estar motivada por cargas térmicas extremas en espacios reducidos.

| Aplicación | Material recomendado | Razón principal |

|---|---|---|

| CPU/GPU de alto rendimiento | Cobre | Máxima disipación del calor en un espacio reducido. |

| Láseres de alta potencia | Cobre | Elimina rápidamente el calor de los diodos sensibles. |

| Módulos de potencia industrial | Cobre | Gestiona de forma fiable cargas térmicas intensas y constantes. |

| Faros LED para automóviles | Aluminio | Buen rendimiento con bajo peso y coste. |

La elección depende de si el rendimiento y la longevidad de tu dispositivo dependen de la disipación del calor lo más rápido posible. Si es así, el cobre es la mejor inversión.

Elegir entre cobre forjado y aluminio es una cuestión de equilibrio. Requiere sopesar el rendimiento térmico superior del cobre frente a las ventajas del aluminio en cuanto a peso, coste y facilidad de fabricación. El material óptimo siempre viene dictado por las exigencias específicas de su aplicación.

¿Cómo se rediseña un disipador térmico extruido para convertirlo en uno forjado?

Veamos un ejemplo práctico de conversión. Este proceso transforma una simple pieza extruida en un disipador térmico forjado de calidad superior. Se trata de tomar decisiones de diseño inteligentes.

Nos centramos en aprovechar las ventajas únicas del forjado. Esto significa crear formas complejas de aletas en 3D e integrar características directamente.

Objetivos de conversión del proyecto

El objetivo principal es mejorar el rendimiento térmico. También pretendemos simplificar el montaje del producto final.

| Aspecto del diseño | Extruido (antes) | Forjado (Después) |

|---|---|---|

| Geometría de las aletas | Aletas rectas simples en 2D | Aletas complejas en 3D |

| Montaje | Se necesitan sujetadores separados. | Postes de montaje integrados |

| Diseño básico | Espesor uniforme | Optimizado para la disipación del calor |

| Flujo de aire | Limitado a una dirección | Omnidireccional |

El principal obstáculo es la inversión inicial en herramientas. Una matriz de forja cuesta más que una matriz de extrusión. Entonces, ¿cómo justificamos esto? Debemos demostrar que las ganancias en rendimiento superan el costo.

En PTSMAKE, ayudamos a los clientes a analizar esta disyuntiva. Se trata del valor a largo plazo, no solo del precio inicial.

Optimización del diseño para forja

La creación de complejas aletas de 3D es una gran ventaja. Esto aumenta considerablemente la superficie. Una mayor superficie significa una mejor disipación del calor. Es una ventaja clave de los disipadores térmicos forjados.

También rediseñamos la base. Una base más gruesa directamente debajo de la fuente de calor mejora la distribución del calor. Esto funciona porque la forja mejora las propiedades del material. conductividad térmica isotrópica12. El calor se transmite de manera eficiente en todas las direcciones, no solo a lo largo de un eje.

Integración de funciones para reducir costes

Podemos forjar elementos como postes de montaje directamente en la pieza. Esto elimina la necesidad de utilizar herrajes separados. También reduce el tiempo de montaje y los costes de mano de obra. Estos ahorros posteriores son cruciales para justificar la inversión inicial en herramientas.

El rediseño para forja utiliza aletas 3D y características integradas para mejorar el rendimiento. Aunque los costes de herramientas son más elevados, las ganancias térmicas y el ahorro en el montaje suelen proporcionar un gran retorno de la inversión, lo que lo convierte en una opción inteligente para aplicaciones de alto rendimiento.

Descubra soluciones avanzadas de disipadores térmicos forjados con PTSMAKE

¿Está listo para experimentar el rendimiento, la precisión y la fiabilidad superiores de los disipadores térmicos forjados a medida? Póngase en contacto con PTSMAKE hoy mismo para obtener un presupuesto personalizado: potencie su próximo proyecto con experiencia de confianza, plazos de entrega rápidos y asistencia técnica de primer nivel. ¡Pase a la acción y solicite su solución personalizada ahora mismo!

Descubra cómo las propiedades de los materiales, como la conductividad térmica, pueden variar en función de la dirección. ↩

Obtenga más información sobre este concepto clave y su impacto directo en la eficiencia de la transferencia de calor. ↩

Explora cómo funcionan los diferentes materiales de interfaz térmica y sus efectos en el rendimiento. ↩

Haga clic para comprender por qué esta propiedad es crucial para el rendimiento del disipador térmico. ↩

Comprenda este concepto clave para mejorar el rendimiento térmico y la eficiencia general de su disipador de calor. ↩

Más información sobre cómo las interfaces y las imperfecciones de los materiales impiden el flujo de calor. ↩

Descubra cómo este aspecto metalúrgico influye en la resistencia y la conformabilidad de los materiales en la forja. ↩

Comprenda cómo esta métrica crítica influye en la eficiencia de refrigeración y las opciones de diseño de su disipador térmico. ↩

Comprender cómo las propiedades de los materiales varían en función de la dirección y cómo afectan al rendimiento térmico. ↩

Descubra la ciencia que hay detrás de cómo este proceso mejora la protección de la superficie y el rendimiento térmico. ↩

Descubra cómo este proceso electroquímico puede afectar a la integridad estructural de los ensamblajes con metales diferentes. ↩

Comprenda cómo las propiedades de los materiales afectan a la transferencia de calor para tomar mejores decisiones de diseño. ↩