Encontrar el fabricante de fundición de latón a medida adecuado resulta abrumador cuando su proyecto exige precisión y fiabilidad. No busca cualquier fundición: necesita un socio que entienda las geometrías complejas, mantenga tolerancias estrictas y ofrezca una calidad constante en todas las series de producción.

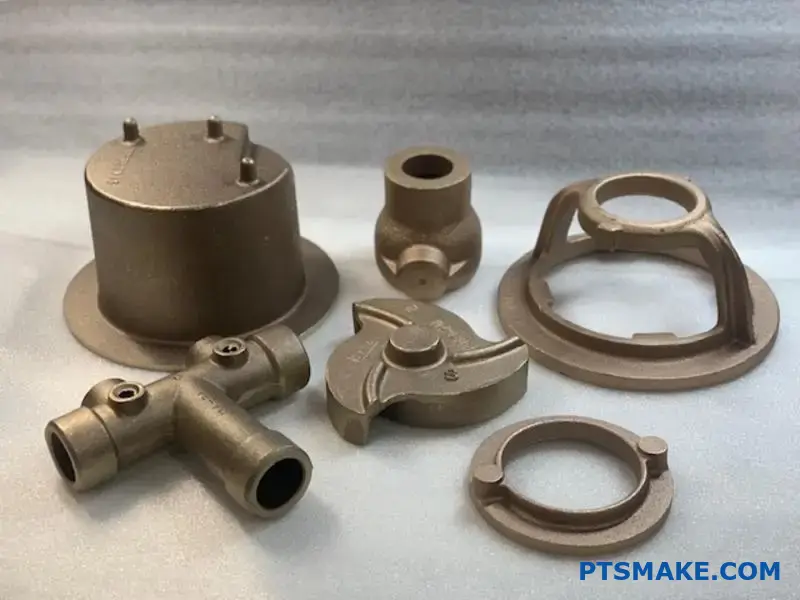

PTSMAKE se especializa en la fundición de latón a medida con capacidades avanzadas de fundición en arena, a la cera perdida y a presión, suministrando piezas de precisión desde el prototipo hasta la producción completa para aplicaciones aeroespaciales, de automoción, marinas e industriales.

He trabajado con cientos de ingenieros que se enfrentaban a defectos de fundición, acabados superficiales incoherentes y proveedores que no podían pasar de prototipos a volúmenes de producción. Los retos se complican aún más cuando se trata de paredes finas, detalles intrincados o aleaciones especializadas para aplicaciones exigentes como los entornos marinos.

¿Qué define una aleación de latón ‘moldeable’ frente a una ‘forjada’?

¿Alguna vez se ha preguntado por qué no se puede fundir cualquier pieza de latón y verterla en un molde? El secreto está en la receta de la aleación. La diferencia no es sólo un nombre; es una distinción metalúrgica fundamental.

La diferencia de la aleación

Las aleaciones moldeables están diseñadas para la fluidez. Las aleaciones forjadas están diseñadas para ofrecer resistencia y ductilidad. Esto se consigue añadiendo elementos específicos a la mezcla base de cobre y zinc. Estos aditivos cambian por completo el comportamiento del material cuando se funde.

Comparación de propiedades clave

| Propiedad | Latón moldeable | Latón forjado |

|---|---|---|

| Fluidez | Alta | Bajo |

| Solidificación | Controlado | No es un factor |

| Maquinabilidad | A menudo mejorado | Varía |

Esta cuidada ingeniería es lo que hace posible la fundición de latón de alta calidad.

La ciencia del deshielo

La distinción entre estos dos tipos de latón radica en su finalidad. Una aleación moldeable debe tener un comportamiento predecible en estado líquido. Debe rellenar completamente moldes complejos sin crear defectos. Aquí es donde los elementos de aleación específicos son fundamentales.

Silicio (Si): El potenciador de la fluidez

Añadir silicio al latón mejora notablemente su fluidez. Esto permite que el metal fundido fluya en secciones finas y geometrías complejas de un molde antes de solidificarse.

Según nuestra experiencia en PTSMAKE, las aleaciones con incluso una pequeña cantidad de silicio muestran una notable mejora en el llenado de moldes detallados. De este modo se reduce el riesgo de errores de producción y cierres en frío.

Aluminio (Al): El protector de la superficie

Cuando el latón fundido se expone al aire, forma una capa de óxido. El aluminio ayuda a crear una película de óxido fina y tenaz en la superficie de la masa fundida. Esta película impide que continúe la oxidación y reduce la formación de escoria1, que son impurezas que pueden quedar atrapadas en la pieza final. Una fundición más limpia significa una fundición de mayor calidad.

Plomo (Pb): El maestro de la maquinabilidad

El plomo es un elemento clave para las piezas que requieren un mecanizado secundario. No se disuelve en el latón. En cambio, existe en forma de pequeñas partículas blandas. Durante el mecanizado, estas partículas actúan como rompevirutas. El resultado son virutas pequeñas y manejables y un acabado superficial más liso, lo que es crucial para conseguir tolerancias ajustadas.

La aleación adecuada marca la diferencia en el éxito de un proyecto de fundición de latón.

La principal diferencia entre el latón moldeable y el forjado radica en sus elementos de aleación específicos. Los aditivos como el silicio, el aluminio y el plomo son cruciales. Optimizan la aleación para el proceso de fundición, aumentando la fluidez, reduciendo los defectos y mejorando la mecanizabilidad final.

¿Cómo se comparan los métodos de fundición en arena, a la cera perdida y a presión para el latón?

Elegir el método de fundición de latón adecuado es crucial. Influye directamente en el coste, la calidad y los plazos de su proyecto. Cada método tiene sus ventajas.

Para simplificar esta elección, vamos a compararlos. Nos fijaremos en los factores clave. Esto le ayudará a adaptar el método a sus necesidades.

Matriz de comparación rápida

Este cuadro desglosa las principales diferencias. Ofrece una visión clara para una evaluación inicial.

| Característica | Fundición en arena | Fundición a la cera perdida | Fundición a presión |

|---|---|---|---|

| Coste de utillaje | Bajo | Moderado | Alta |

| Complejidad de las piezas | Bajo a medio | Alta | Media a alta |

| Acabado superficial | Áspero | Excelente | Muy buena |

| Precisión dimensional | Bajo | Alta | Muy alta |

| Volumen de producción | Bajo a medio | De bajo a alto | Alta |

| Aplicaciones típicas | Piezas grandes, fontanería | Aeroespacial, joyería | Automoción, electrónica |

Profundizar en las ventajas y desventajas

La matriz es un buen punto de partida. Pero la verdadera decisión está en entender las compensaciones. Se trata de equilibrar costes, calidad y volumen.

Coste de utillaje frente a coste por pieza

La fundición en arena tiene el coste de utillaje más bajo. Por eso es ideal para prototipos o pequeñas series. Sin embargo, la mano de obra por pieza es mayor.

La fundición a presión es lo contrario. El molde inicial es una inversión importante. Pero para grandes volúmenes, los procesos automatizados hacen que el coste por pieza sea muy bajo.

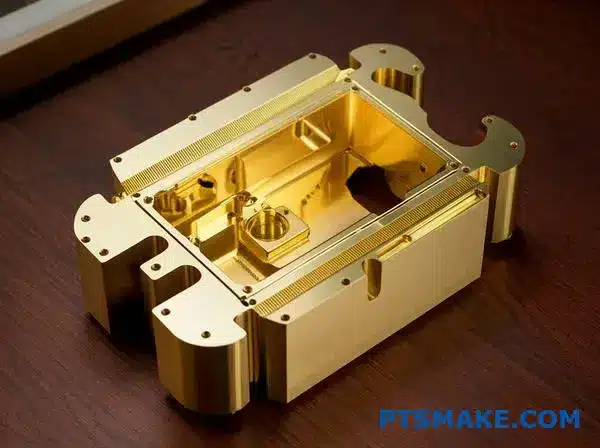

Complejidad y acabado

La fundición a la cera perdida brilla con luz propia en piezas complejas. Permite obtener detalles intrincados y excelentes acabados superficiales, reduciendo a menudo las necesidades de mecanizado secundario.

Aquí es donde ayudamos a los clientes en PTSMAKE. Analizamos el diseño para ver si el mayor coste de la fundición a la cera perdida ahorra dinero en los pasos de acabado posteriores. Es un cálculo del coste total.

Un factor clave que también tenemos en cuenta es la porosidad2. Es un riesgo oculto en algunos métodos de fundición que puede debilitar la pieza final. Nuestras pruebas demuestran que la fundición a presión suele producir piezas más densas.

| Método | Lo mejor para... | Consideraciones clave |

|---|---|---|

| Fundición en arena | Piezas grandes de bajo volumen | El acabado rugoso requiere mecanizado. |

| Fundición a la cera perdida | Geometrías complejas, detalles finos | Mayor coste por pieza para volúmenes reducidos. |

| Fundición a presión | Piezas de gran volumen y precisión | Elevada inversión inicial en utillaje. |

Seleccionar el método de fundición de latón adecuado implica equilibrar los costes iniciales con las necesidades de producción a largo plazo. Cada técnica ofrece distintas ventajas en cuanto a precisión, acabado y complejidad, por lo que la elección depende de los requisitos y el volumen específicos de su proyecto.

¿Cuáles son las principales categorías de aleaciones moldeables de latón?

El latón no es sólo un material. Es una familia de aleaciones, cada una con una personalidad única. Los principales tipos moldeables se agrupan por su composición básica.

Esta agrupación nos ayuda a seleccionar el material adecuado para un proyecto específico de fundición de latón. Comprender estas familias es la clave del éxito.

Latones amarillos

Son las más comunes. Tienen un alto contenido en zinc, lo que les confiere un color amarillo brillante. Por eso son ideales para objetos decorativos.

Latones rojos (Gunmetals)

Los latones rojos contienen más cobre y, a menudo, estaño. Esto les confiere un tono rojizo y una mayor resistencia a la corrosión. Son muy fiables para fontanería.

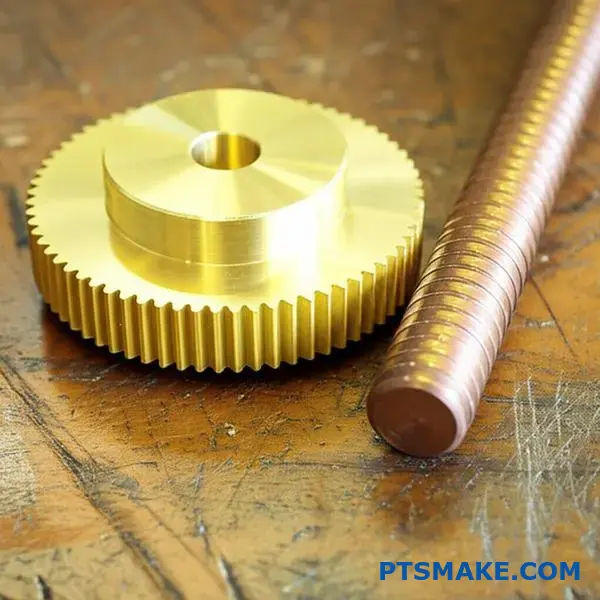

Latones de alta resistencia

También conocidos como bronces al manganeso. Estas aleaciones incluyen elementos como manganeso, aluminio y hierro. Son excepcionalmente fuertes y resistentes al desgaste.

Un desglose sencillo es el siguiente:

| Familia de aleaciones | Elementos de aleación primarios | Propiedades clave | Aplicaciones típicas |

|---|---|---|---|

| Latón amarillo | Cobre, Zinc (30-40%) | Buena moldeabilidad, atractivo estético | Grifería, herrajes decorativos |

| Latón rojo | Cobre, estaño, plomo, zinc | Excelente resistencia a la corrosión | Válvulas, accesorios, piezas de bombas |

| Alta resistencia | Cobre, Zinc, Mn, Al, Fe | Alta resistencia, resistencia al desgaste | Hélices marinas, engranajes |

Elegir la aleación de latón adecuada es un acto de equilibrio. A menudo hay que elegir entre coste, rendimiento y aspecto.

La relación coste-rendimiento

Los latones amarillos suelen ser menos caros debido a su mayor contenido en cinc. El zinc es más barato que el cobre. Sin embargo, este alto contenido de zinc puede provocar un tipo específico de corrosión.

Esta cuestión se conoce como dezincificación3. Elimina selectivamente el zinc de la aleación, dejando una estructura de cobre débil y porosa. En proyectos anteriores, hemos visto cómo esto provocaba fallos en entornos difíciles.

Los latones rojos, con menos zinc y estaño añadido, resisten mucho mejor esta corrosión. Son los más adecuados para los accesorios duraderos de fontanería y náutica en los que la fiabilidad es fundamental. Aunque cuestan más al principio, ahorran dinero a largo plazo.

Cuando la fuerza lo es todo

Los latones de alta resistencia están en otra liga. La adición de manganeso, hierro y aluminio crea un material mucho más resistente.

Estas aleaciones están diseñadas para aplicaciones sometidas a grandes esfuerzos. Piense en las hélices marinas que luchan contra el agua salada o en los engranajes de maquinaria pesada. Su resistencia justifica una composición más compleja y costosa. En PTSMAKE las utilizamos para piezas que no pueden fallar.

Esta comparación ayuda a aclarar la decisión:

| Característica | Latón amarillo | Latón rojo | Latón de alta resistencia |

|---|---|---|---|

| Coste relativo | Bajo | Medio | Alta |

| Resistencia a la corrosión | Feria | Excelente | Muy buena |

| Resistencia mecánica | Moderado | Bien | Excelente |

| Ventaja principal | Estética y coste | Durabilidad | Fuerza |

Las aleaciones de latón son diversas. El latón amarillo es para estética y uso general. El latón rojo ofrece una resistencia superior a la corrosión para fontanería. El latón de alta resistencia ofrece una fuerza excepcional para piezas mecánicas exigentes. Cada una tiene una finalidad clara.

¿Cuáles son los principales procesos de acabado posteriores a la fundición de piezas de latón?

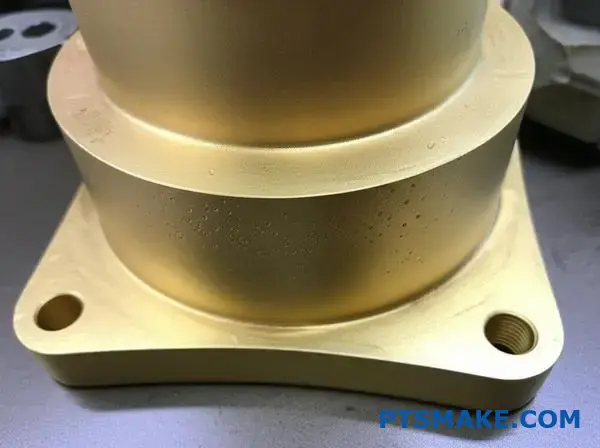

Cuando una pieza de latón se "desmolda", sigue siendo un diamante en bruto. El viaje desde una pieza de fundición en bruto hasta un producto acabado implica un proceso claro y secuencial. Cada paso refina metódicamente la pieza.

Esta secuencia es crucial para conseguir las especificaciones finales. Pasa de la eliminación de material a gran escala al detallado fino de la superficie. Las fases iniciales preparan la pieza para el trabajo de precisión posterior.

Este es el flujo de trabajo típico que seguimos en PTSMAKE tras la fundición inicial de latón.

| Escenario | Operación primaria | Propósito |

|---|---|---|

| 1. Degradante | Serrar, Rectificar | Retirar compuertas y contrahuellas. |

| 2. Limpieza | Chorro de arena, Tumbling | Eliminar la cal y alisar las superficies. |

| 3. Mecanizado | Fresado CNC, Torneado | Conseguir tolerancias estrictas. |

| 4. Acabado | Pulido, Lacado | Estética final y protección. |

Este enfoque estructurado garantiza la calidad en cada paso.

La elección del método en cada fase es fundamental. Depende del diseño de la pieza, el uso previsto y el acabado requerido. No basta con seguir una lista; hay que entender el ‘por qué’ de cada acción.

Retirada de compuertas y elevadores

En primer lugar, cortamos las compuertas y las contrahuellas. Para los accesorios grandes y voluminosos, una sierra de cinta es eficaz. Elimina mucho material rápidamente. Para conexiones más pequeñas o zonas de difícil acceso, utilizamos la amoladora para un mejor control y un acabado inicial más suave.

Limpieza y preparación de superficies

A continuación, limpiamos toda la superficie. El chorro de arena es agresivo. Utiliza medios de alta presión para eliminar óxidos y residuos de moho. Deja una textura mate uniforme. El volteo, por el contrario, es un proceso más suave y a granel. Las piezas se colocan en un barril con medios abrasivos y se voltean, suavizando los bordes y las superficies con el tiempo. Es ideal para desbarbar muchas piezas pequeñas a la vez.

Mecanizado de precisión

Muchas piezas de fundición de latón requieren características que la fundición por sí sola no puede producir. Aquí es donde entra en juego el mecanizado CNC. Creamos orificios roscados, superficies planas y taladros precisos. Este paso garantiza que la pieza cumpla las tolerancias dimensionales exactas para el montaje.

Tratamientos superficiales y revestimientos

El último paso define el aspecto y la durabilidad de la pieza. El pulido crea una superficie brillante y reflectante. El lacado añade una capa protectora transparente para evitar el deslustre. Para un aspecto único y envejecido, patinado4 se utiliza para crear colores específicos mediante una reacción química.

| Tratamiento | Resultado | Lo mejor para |

|---|---|---|

| Pulido | Brillante, como un espejo | Herrajes decorativos |

| Lacado | Capa protectora transparente | Prevenir el deslustre |

| Patinado | Color, aspecto envejecido | Partes artísticas o arquitectónicas |

Cada uno de estos pasos añade valor. Transforman una pieza en bruto en un componente listo para su aplicación final.

El acabado posterior a la fundición es un proceso que consta de varias fases. Lleva sistemáticamente una pieza de latón en bruto de bruto a refinado, garantizando que cumple todos los requisitos funcionales y estéticos antes de llegar al cliente.

¿Cómo se estructura una lista de control de calidad para la fundición de latón?

Una sólida lista de control de calidad es el plan para el éxito de su proyecto. Previene los errores antes de que se produzcan. Yo siempre la divido en etapas clave.

Esto garantiza que nada se pase por alto. Desde la materia prima hasta la pieza final, cada paso es importante.

Inspección de materias primas

Estos son sus cimientos. Un material malo significa un producto final malo. Comprobamos la composición y la pureza.

Verificaciones de moldes y procesos de fundición

El molde y los parámetros del proceso son fundamentales para la calidad.

| Punto de control | Estándar |

|---|---|

| Estado del moho | Libre de grietas, escombros |

| Temperatura de fusión | Dentro de ±10°C de la especificación |

| Velocidad de vertido | Coherente y controlado |

Este enfoque estructurado es esencial para una fundición de latón coherente.

Para dominar verdaderamente la calidad, debemos detallar cada punto de control. Una simple comprobación no basta. Hay que definir qué es "aprobado" y qué es "suspenso". Esto elimina cualquier conjetura para el equipo de inspección.

Inspección posterior a la fundición

Una vez elegido el papel, comienza el verdadero escrutinio. Aquí es donde detectamos fallos sutiles pero críticos.

Inspección visual

Es la primera línea de defensa. Los inspectores buscan problemas superficiales. Los defectos más comunes son grietas, rugosidades superficiales o rellenos incompletos. Una buena iluminación y unos ojos entrenados son esenciales en este caso. También buscamos signos de porosidad5.

Verificación dimensional

Este paso garantiza que la pieza se ajuste a las especificaciones del diseño. Las tolerancias son fundamentales en la fabricación de precisión.

| Punto de medición | Herramienta | Tolerancia (ejemplo) |

|---|---|---|

| Longitud total | Calibre digital | ±0,15 mm |

| Diámetro del orificio | Pin Gauge | ±0,05 mm |

| Característica clave Ángulo | MMC | ±0,5 grados |

En PTSMAKE utilizamos herramientas calibradas como máquinas de medición por coordenadas (MMC) para geometrías complejas. Esto garantiza que cada pieza que entregamos cumple los requisitos exactos de nuestros clientes. Este nivel de detalle protege la función del producto final.

Una lista de comprobación estructurada es vital. Desglosarla por fases de producción -desde la materia prima hasta la comprobación final de las dimensiones- garantiza un control de calidad exhaustivo. Este enfoque sistemático elimina la ambigüedad y garantiza la coherencia de todas las piezas de fundición de latón.

¿Cómo influye la geometría de la pieza en la elección del método de fundición?

Elegir el método de fundición adecuado es un paso fundamental. La geometría de su pieza es la guía principal. Determina qué proceso es viable y rentable.

Estableceremos aquí un marco sencillo. Esto ayuda a hacer coincidir las características de la pieza con el mejor proceso.

Compararemos la fundición a la cera perdida y la fundición en arena. Comprender cómo influyen en esta elección el grosor de la pared, las cavidades y los detalles de la superficie es clave para el éxito del proyecto.

Un marco para la selección de procesos

La geometría de su pieza le orienta directamente hacia un método de fundición específico. Un diseño sencillo tiene muchas opciones. Uno complejo reduce el campo considerablemente. Desglosemos las características clave.

Espesor de pared

El grosor de las paredes es un factor fundamental. La fundición en arena suele ser mejor para piezas con paredes más gruesas y robustas. El proceso es menos sensible a las velocidades de enfriamiento en secciones pesadas.

Sin embargo, la fundición a la cera perdida brilla con luz propia cuando se trata de piezas de paredes finas. Podemos conseguir paredes tan finas como 0,5 mm. Esto es ideal para diseños ligeros o complejos en los que el ahorro de material es importante.

Cavidades internas y socavones

Las características internas suelen decidir el método. La fundición en arena requiere machos para crear cavidades internas, lo que puede limitar la complejidad. Los rebajes son difíciles y añaden costes.

La fundición a la cera perdida utiliza un patrón de cera que simplemente se funde. Esto permite geometrías internas muy complejas y rebajes sin necesidad de ángulos de desmoldeo. Proporciona una increíble libertad de diseño. Para piezas que requieren precisión dimensional6, es una gran ventaja.

Acabado superficial y detalle

La calidad superficial deseada es un último punto de control crucial. La fundición en arena produce un acabado superficial más rugoso. Casi siempre requiere un mecanizado secundario para conseguir un tacto suave.

La fundición a la cera perdida ofrece una superficie mucho más fina. Suele dar como resultado una pieza con forma casi de red. Para componentes detallados, como muchas piezas de fundición de latón, esto reduce los costes de postprocesado.

| Característica | Fundición en arena | Fundición a la cera perdida |

|---|---|---|

| Espesor de pared | Mejor para paredes gruesas (>3 mm) | Excelente con paredes finas (<1,5 mm) |

| Complejidad interna | Limitado por el diseño del núcleo | Posibilidad de formas muy complejas |

| Socava | Difícil y costoso | Fácil de acomodar |

| Acabado superficial | En bruto, requiere mecanizado | Forma lisa, próxima a la red |

En esencia, la complejidad de la pieza es el factor decisivo. Las piezas sencillas y voluminosas son adecuadas para el moldeo en arena. Las piezas complejas y detalladas con paredes finas son perfectas para la fundición a la cera perdida. Este marco ayuda a tomar esa decisión inicial tan importante, ahorrando tiempo y dinero a largo plazo.

¿Cómo se crea una pátina en una pieza fundida de latón acabada?

He aquí una receta práctica para crear una pátina. Utilizaremos el método de fumigación con amoníaco. Se trata de una técnica muy utilizada para piezas de fundición de latón.

Este método da un aspecto rico y envejecido. Es importante seguir cuidadosamente cada paso para obtener los mejores resultados.

Una receta práctica: Amoníaco

Paso 1: Preparar la superficie

En primer lugar, limpie bien la pieza fundida de latón. Cualquier resto de aceite o suciedad provocará un acabado desigual. Desengrasar es el paso más importante.

Paso 2: Preparar la cámara de humo

Necesitarás un recipiente hermético. Coloca un pequeño plato de amoníaco en el fondo. Suspenda la pieza de latón sobre el líquido. Los vapores, no el líquido, crean la pátina.

| Artículo | Propósito |

|---|---|

| Recipiente hermético | Para atrapar los vapores de amoníaco |

| Amoníaco | El agente químico |

| Fundición de latón | La pieza |

| Guantes y gafas | Equipamiento de seguridad |

Dominar el proceso de la pátina

Conseguir una pátina de calidad profesional es cuestión de control. El proceso de ahumado es una reacción química. Hay que controlar cuidadosamente las variables. El tiempo, la temperatura y la concentración de amoníaco afectan al color y la textura finales.

En proyectos anteriores de PTSMAKE, aprendimos que pequeños cambios pueden crear resultados muy diferentes. Un entorno más cálido suele acelerar la reacción. Esto puede producir azules y verdes más intensos en la fundición de latón.

La reacción de los vapores con el cobre del latón crea una hermosa capa azul verdosa. Esto se debe a la formación de un complejo amoniacal de cobre7 en la superficie.

Paso 3: Neutralizar la reacción

Una vez alcanzado el color deseado, debe detener la reacción. Retire la pieza de la cámara. Sumérjala en una solución de bicarbonato sódico y agua. Esto neutraliza el residuo ácido de amoníaco.

Paso 4: Sellar el acabado

Por último, proteja su nueva pátina. El sellado evita que se desgaste o cambie aún más. Tienes varias opciones para este último paso.

| Sellador | Tipo de acabado | Durabilidad |

|---|---|---|

| Cera | Brillo suave y satinado | Moderado |

| Laca | Duro, brillante o mate | Alta |

La elección del sellador adecuado depende del uso final de la pieza. Para piezas decorativas, la cera suele ser suficiente. Para piezas que vayan a manipularse, la laca ofrece mejor protección.

Conseguir la pátina perfecta requiere una cuidadosa preparación de la superficie, un entorno de humeado controlado y una neutralización adecuada. El sellado del acabado final es crucial para preservar el color y proteger la pieza fundida de latón de futuros cambios. La seguridad debe ser siempre su máxima prioridad.

¿Cómo diagnosticaría y resolvería los problemas recurrentes de porosidad del gas?

La porosidad fina y constante es un defecto frustrante. Indica un problema sistémico profundo, no un error puntual. Las conjeturas no lo arreglarán.

Una investigación sistemática es el único camino a seguir. Debemos comprobar metódicamente cada etapa.

Este enfoque va de las variables más simples a las más complejas. Ahorra tiempo y recursos. Empezamos por las materias primas. A continuación, revisamos el proceso de fusión. Por último, analizamos el diseño del molde y la compuerta. De este modo se aísla eficazmente la causa raíz.

Desvelar el misterio de la porosidad fina

Cuando nos enfrentamos a una porosidad fina y constante, es esencial contar con un plan estructurado. En proyectos anteriores de PTSMAKE, hemos desarrollado una secuencia de diagnóstico clara para localizar el origen del gas. Este método elimina las variables una a una hasta encontrar al culpable.

Paso 1: Auditoría de materias primas

Siempre empezamos por las materias primas. ¿Hay humedad oculta en los lingotes, la chatarra o los aditivos? Incluso una ligera humedad puede introducir una cantidad significativa de hidrógeno en la masa fundida. Utilizamos equipos especializados para comprobar el contenido de humedad antes de que nada entre en el horno. Esta comprobación inicial es un primer paso sencillo pero fundamental.

Paso 2: Verificación del procedimiento de fusión

A continuación, examinamos el proceso de fusión. Una fundición y desgasificación adecuadas no son negociables. Para materiales como la fundición de latón, esta etapa es vital. ¿Se siguen los procedimientos correctamente en todo momento? La capacidad de un molde para permitir la salida de gases es su permeabilidad8. Verificamos que la secuencia de desgasificación es adecuada para la aleación y el tamaño del lote.

| Etapa del proceso | Procedimiento correcto | Error común |

|---|---|---|

| Fluxing | Se aplica uniformemente a la temperatura correcta | Cantidad o tiempo incorrectos |

| Desgasificación | Profundidad y duración adecuadas de la lanza | Tiempo o caudal de gas insuficientes |

| Desnatado | Eliminación limpia de la escoria | Reintroducción de óxidos en la masa fundida |

Paso 3: Análisis del molde y del sistema de compuertas

Si los materiales y la fusión están claros, investigamos el molde y la compuerta. Comprobamos la permeabilidad del molde para asegurarnos de que los gases pueden escapar. A continuación, utilizamos software de simulación para analizar el sistema de inyección. ¿Está creando turbulencias? Un llenado turbulento introduce aire directamente en la cavidad del molde, provocando porosidad.

Resolver la porosidad fina requiere una investigación paso a paso. Empiece por las materias primas, revise después el procedimiento de fusión y, por último, analice el molde y el sistema de inyección. Este enfoque estructurado aísla y resuelve eficazmente la causa raíz del defecto.

¿Cómo adapta su proceso a una pieza compleja de paredes finas?

La manipulación de piezas delicadas y de paredes finas es una verdadera prueba de la habilidad de un fabricante. Estos proyectos son a menudo propensos a defectos como los desajustes, en los que el material no llena toda la cavidad del molde.

El reto de los errores

Los errores se producen cuando el material fundido se solidifica antes de poder llenar completamente el molde. Se trata de un problema habitual en diseños complejos de paredes finas. Nuestro objetivo inicial es evitarlo.

Adaptaciones clave del proceso

Para combatirlo, ajustamos varios parámetros clave del proceso. Cada cambio tiene como objetivo mejorar el flujo de material y garantizar un llenado completo antes de que comience la solidificación. Estas adaptaciones son fundamentales para el éxito.

| Parámetro | Proceso estándar | Proceso adaptado |

|---|---|---|

| Método | Fundición a presión | Fundición a la cera perdida |

| Temperatura | Estándar | Aumento de |

| Relleno de moldes | Gravedad/Presión | Asistido por vacío |

| Diseño de puertas | Convencional | Rediseño de alto caudal |

Para una pieza realmente difícil, los ajustes estándar pueden no ser suficientes. Según nuestra experiencia en PTSMAKE, a menudo es necesaria una combinación de técnicas avanzadas para estos componentes delicados. Es un enfoque holístico.

Soluciones avanzadas de fundición

Un reciente proyecto de fundición de latón puso de manifiesto estos problemas. La pieza tenía paredes de menos de 1 mm de grosor. Nuestra solución consistió en pasar de la fundición a presión a la fundición a la cera perdida. Este método proporciona un nivel superior de detalle y acabado superficial.

También hemos aumentado la temperatura de vertido. Este ajuste reduce la viscosidad del material, mejorando su fluidez9. Un mejor flujo significa que el metal se desplaza más rápido y más lejos en las intrincadas cavidades del molde.

Rediseñar para que fluya

La modificación del propio molde es crucial. Implementamos un sistema de vacío asistido. Esto elimina el aire de la cavidad, reduciendo la contrapresión y ayudando a que el metal fundido llene por completo cada detalle.

También hemos rediseñado las compuertas y los patines. Al hacerlas más grandes y colocarlas estratégicamente, garantizamos un llenado más rápido y uniforme. Este es un paso fundamental para evitar el enfriamiento prematuro.

| Técnica | Beneficio principal | Lo mejor para |

|---|---|---|

| Fundición a la cera perdida | Alta precisión, formas complejas | Geometrías complejas |

| Temperatura más alta | Mejora del flujo de materiales | Secciones de pared delgada |

| Ayuda al vacío | Elimina el aire atrapado | Detalles muy finos |

| Rediseño de puertas | Llenado de moldes más rápido y uniforme | Prevención de errores |

Producir con éxito piezas complejas de paredes finas requiere una estrategia polifacética. Adaptar el método de fundición, la temperatura y el diseño del molde son pasos esenciales para evitar defectos como las carreras erróneas y lograr la calidad deseada en los componentes.

¿Cómo se pasa de la fundición de piezas individuales a un lote pequeño?

Pasar de las coladas individuales a los lotes pequeños requiere un plan inteligente. No se trata solo de fabricar más, sino de hacerlo de forma eficiente y constante.

Una nueva forma de pensar

Hay que pasar de una mentalidad puntual a un flujo de trabajo de producción. Esto implica crear sistemas para cada paso.

Estrategias básicas de ampliación

| Zona | Objetivo |

|---|---|

| Moldeo | Aumentar la velocidad y la repetibilidad |

| Fundición | Maximizar el tiempo de funcionamiento del horno |

| Acabado | Garantizar una calidad uniforme |

Este enfoque estructurado convierte la artesanía en un proceso fiable, vital para materiales como la fundición de latón.

Pasar a la producción por lotes es un gran paso. Requiere que incorpore eficiencia y coherencia a su proceso desde el principio. El éxito depende de la estandarización.

Crear un patrón de platos iguales

Utilizar una placa de fósforo es una mejora importante. Combina los patrones superior (cope) e inferior (drag) en una sola placa. Este método acelera considerablemente el moldeo. También garantiza una alineación perfecta de cada molde, lo que reduce los defectos.

Optimizar el funcionamiento del horno

Para las fusiones múltiples, la eficiencia del horno es clave. El precalentamiento de la carga metálica puede reducir los tiempos de fusión. También ayuda a mantener una temperatura estable.

Debe planificar sus vertidos con cuidado. Asegúrese de que su crisol10 contiene suficiente metal fundido para varios moldes. Este sencillo paso evita retrasos y caídas de temperatura entre cada colada, lo que ahorra tiempo y energía.

Estandarice su proceso de acabado

Un acabado inconsistente puede arruinar un buen lote. Cree un procedimiento operativo estándar para cada paso del acabado. Así se garantiza que todas las piezas cumplan el mismo estándar de calidad.

| Tarea final | Objetivo clave | Control de calidad |

|---|---|---|

| Retirada de la cancela | Retirar limpiamente | Comprobar que la superficie esté lisa y nivelada |

| Desbarbado | Eliminar los bordes afilados | Tacto y acabado de cantos homogéneos |

| Pulido de superficies | Conseguir el aspecto deseado | Comparar con una pieza maestra |

En PTSMAKE, integramos estos sistemas repetibles en nuestro flujo de trabajo. Esto garantiza que la última pieza sea tan perfecta como la primera.

Pasar con éxito a la fundición de lotes pequeños depende de un planteamiento estratégico. Se trata de utilizar placas coincidentes para un moldeo más rápido, optimizar el uso del horno en aras de la eficiencia y estandarizar el proceso de acabado para garantizar la uniformidad de todas las piezas.

¿Cómo se calcula el coste de un trabajo de fundición de latón para un cliente?

Fijar el precio exacto de un trabajo de fundición de latón no es una conjetura. Es un proceso sistemático. Un modelo transparente y detallado garantiza que los clientes sepan exactamente lo que están pagando.

Este enfoque genera confianza desde el principio. Desglosa todos los elementos del trabajo.

Principales factores de coste

Elaboramos nuestros presupuestos desde cero. Esto implica el seguimiento de varios centros de costes clave que influyen directamente en el precio final de cualquier fundición de latón proyecto.

Principales componentes de los precios

Un desglose claro evita sorpresas. Estos son los pilares fundamentales de nuestro modelo de precios.

| Categoría | Descripción |

|---|---|

| Materiales directos | El coste del latón y los consumibles. |

| Consumo de energía | Combustible necesario para alimentar el horno. |

| Inversión laboral | Horas para todas las tareas prácticas. |

| Margen y gastos generales | Cubre los costes y beneficios de la empresa. |

Creación de un modelo integral de fijación de precios

Un presupuesto realmente preciso va más allá de lo básico. En PTSMAKE hemos perfeccionado un modelo que tiene en cuenta todas las variables. Esto garantiza la equidad y la previsibilidad para nuestros clientes.

Costes directos de material y energía

El precio del lingote de latón es la variable más importante. Fluctúa con el mercado. También hay que tener en cuenta consumibles como la arena de moldeo, el fundente y el desgaste del crisol. La energía del horno es otro coste directo.

El valor del trabajo

La mano de obra no es una partida única. La desglosamos en fases específicas. Esto incluye el moldeo, la fusión, el vertido y el acabado. El acabado y el procesamiento posterior suelen requerir la mano de obra más cualificada y más tiempo.

Gestión de riesgos y calidad

Ningún proceso de fabricación es perfecto. Incluimos un pequeño porcentaje para tener en cuenta posibles rechazos. Este paso preventivo garantiza que podamos entregar la cantidad requerida sin retrasos ni sobrecostes. Aquí es donde la ciencia de la fundición, una parte clave de pirometalurgia11, se convierte en un factor crítico para minimizar los residuos.

Estructura de precios final

He aquí cómo se reúnen estos elementos en un presupuesto estructurado. Este modelo ofrece una visión clara del coste total.

| Componente de coste | Detalles | Impacto en el precio |

|---|---|---|

| Lingote de latón | Basado en el precio actual de mercado más gastos de envío. | Alta / Volátil |

| Consumibles | Arena, fundente, vida útil del crisol. | Moderado |

| Horas de trabajo | Moldeo, fusión, vertido, acabado, control de calidad. | Alta / Impulsada por la complejidad |

| Indemnización por rechazo | Un pequeño porcentaje en función de la complejidad de la pieza. | Bajo-Moderado |

| Margen de beneficios | Cubre los gastos generales y garantiza la sostenibilidad del negocio. | Ajuste final |

Un modelo de precios sólido para un trabajo de fundición de latón detalla todos los costes. Incluye materiales, mano de obra e incluso posibles rechazos. Esta transparencia es fundamental para establecer una relación duradera con el cliente.

¿Cómo elegir una aleación de latón para una aplicación marina?

Elegir el material adecuado es fundamental para las piezas marinas. El agua salada es extremadamente corrosiva. Una elección errónea provoca un fallo rápido. El latón amarillo estándar, común en muchas aplicaciones, suele ser una mala elección en este caso.

Simplemente no puede soportar el duro entorno marino. Debemos buscar aleaciones especializadas. El latón naval o el bronce al aluminio son opciones mucho mejores. Sus propiedades únicas garantizan la durabilidad y el rendimiento a largo plazo de cualquier componente expuesto al agua de mar.

Por qué falla el latón estándar en agua salada

Pongamos esto en un contexto real. Imagine que diseña una válvula para el sistema de refrigeración de un barco. La pieza estará constantemente expuesta al agua salada. Utilizar un latón amarillo estándar (como el C260) sería un error.

¿Por qué? El alto contenido de zinc del latón amarillo lo hace vulnerable a un proceso llamado [deszincificación]()12. Esencialmente, el zinc se lixivia de la aleación. Esto deja tras de sí una estructura de cobre débil y porosa que fallará.

Comparación de las aleaciones de latón marino

Para aplicaciones marinas, se necesitan aleaciones diseñadas para resistir este tipo específico de corrosión. El latón naval y el bronce al aluminio son excelentes opciones. El latón naval añade una pequeña cantidad de estaño, que inhibe la desgalvanización. El bronce al aluminio proporciona aún más fuerza y resistencia a la corrosión.

El proceso de selección en PTSMAKE suele implicar el análisis de estas disyuntivas. Tanto si se parte de un tocho como de una forma casi neta de un proceso de fundición de latón, la elección de la aleación es primordial.

He aquí una sencilla comparación basada en los resultados de nuestras pruebas:

| Tipo de aleación | Elemento clave de aleación | Resistencia a la corrosión en agua salada | Fuerza |

|---|---|---|---|

| Latón amarillo (C260) | ~30% Zinc | Pobre | Moderado |

| Latón naval (C464) | ~39% Zinc, 1% Estaño | Bien | Bien |

| Bronce de aluminio (C954) | ~11% Aluminio | Excelente | Alta |

Esta tabla muestra claramente por qué el latón amarillo no es adecuado. La elección entre latón naval y bronce alumínico depende de los requisitos específicos de resistencia y longevidad de su proyecto.

El papel fundamental de los elementos de aleación

Los pequeños añadidos de otros elementos son los que marcan la diferencia. El estaño del latón naval cambia las reglas del juego. Ralentiza drásticamente el proceso corrosivo que afecta al latón estándar. Ofrece un buen equilibrio entre rendimiento y coste.

El bronce al aluminio va un paso más allá. El aluminio crea una capa de óxido pasiva y resistente en la superficie. Esta capa protege al metal de los iones de cloruro del agua de mar. Es una opción ideal para componentes críticos sometidos a grandes esfuerzos.

Factores ajenos a la corrosión

Aunque la resistencia a la corrosión es la máxima prioridad, hay otros factores importantes. También hay que tener en cuenta la resistencia mecánica y la maquinabilidad.

He aquí un rápido desglose de los factores:

- Carga mecánica: ¿La pieza estará sometida a grandes esfuerzos? Si es así, el bronce al aluminio es superior.

- Proceso de fabricación: En general, el latón naval es más fácil de mecanizar que el bronce al aluminio.

- Presupuesto del proyecto: El latón naval suele ser más rentable que el bronce al aluminio.

Por nuestra experiencia, ayudamos a los clientes a sopesar estos factores. Nos aseguramos de que la elección final del material cumpla todos los requisitos de ingeniería y presupuesto de la aplicación marítima.

Para la exposición al agua salada, evite el latón amarillo estándar. El latón naval y el bronce al aluminio ofrecen la resistencia a la corrosión y la solidez necesarias. La elección final depende de las necesidades mecánicas y presupuestarias específicas de su componente, una decisión que a menudo ayudamos a tomar a nuestros clientes en PTSMAKE.

Solicite hoy mismo su presupuesto de fundición de latón a los expertos de PTSMAKE.

¿Está listo para dar vida a su proyecto de fundición de latón de precisión? Póngase en contacto con PTSMAKE para obtener un presupuesto rápido y personalizado. Nuestro equipo ofrece piezas de fundición fiables y de alta calidad, desde el prototipo hasta la producción, para satisfacer sus requisitos exactos. Dé el siguiente paso y envíe su solicitud de oferta ahora.

Comprenda la química que hay detrás de los defectos de fundición y cómo evitarlos en sus diseños. ↩

Descubra cómo la porosidad puede afectar a la integridad y el rendimiento de sus piezas. ↩

Conozca este proceso de corrosión común y cómo la selección de la aleación puede evitar el fallo de los componentes. ↩

Conozca los procesos químicos utilizados para crear diversos acabados artísticos en superficies de latón. ↩

Descubra cómo este defecto de fundición común puede afectar a la resistencia y el rendimiento de su pieza. ↩

Aprenda cómo afecta este término al funcionamiento y montaje de su pieza. ↩

Comprenda la reacción química que confiere al latón su hermosa pátina azul verdosa. ↩

Aprenda cómo se mide la permeabilidad del molde y por qué es fundamental para evitar defectos relacionados con el gas. ↩

Descubra cómo la fluidez de la masa fundida influye directamente en la calidad y el éxito de sus piezas de pared delgada. ↩

Conozca los tipos de crisoles y cómo influyen en la calidad del metal y la eficacia del horno en su proceso de fundición. ↩

Conozca la ciencia de las altas temperaturas que se esconde tras la purificación de metales para lograr una calidad de fundición superior. ↩

Haga clic para comprender cómo funciona este proceso de corrosión y por qué es fundamental evitarlo en las aplicaciones marinas. ↩