Los ingenieros de fabricación se enfrentan a un reto constante: conseguir piezas de aluminio anodizado uniformes y de alta calidad que cumplan las especificaciones exactas. Muchos luchan contra los defectos, las variaciones de color y los problemas de rendimiento porque no conocen en profundidad los procesos electroquímicos subyacentes.

El anodizado es un proceso electroquímico controlado que convierte la superficie del aluminio en óxido de aluminio mediante oxidación electrolítica, creando un revestimiento protector y decorativo que crece a partir del propio metal base en lugar de aplicarse encima.

Esta guía lo cubre todo, desde los principios electroquímicos básicos hasta las técnicas avanzadas de resolución de problemas. Aprenderá cómo responden las distintas aleaciones de aluminio al anodizado, dominará las distinciones entre los procesos de Tipo I, II y III, y descubrirá soluciones prácticas para los problemas de calidad más comunes que pueden ahorrarle tiempo y costosas repeticiones.

¿Cuál es el principio electroquímico básico del anodizado?

Mucha gente considera el anodizado como un revestimiento superficial más. Pero es un proceso mucho más fundamental. Es una reacción electroquímica controlada. No nos limitamos a añadir una capa de pintura, sino que creamos de forma inteligente una nueva superficie directamente a partir de la propia pieza de aluminio. Esta es la clave de su resistencia.

La configuración del núcleo

Para entenderlo, hay que conocer a los cuatro actores principales del proceso. Cada uno de ellos desempeña un papel fundamental en la transformación. El montaje es sencillo, pero la reacción es compleja.

| Componente | Papel en el anodizado |

|---|---|

| Ánodo (La pieza) | La pieza de aluminio, que es el electrodo positivo. |

| Cátodo | El electrodo negativo, utilizado para completar el circuito. |

| Electrolito | Una solución ácida que transporta la corriente eléctrica. |

| Fuente de alimentación CC | El motor que impulsa toda la reacción. |

Esta configuración crea un potente circuito para iniciar la transformación del aluminio.

La transformación electroquímica al descubierto

Cuando aplicamos una corriente continua (CC), comienza el proceso. La pieza de aluminio, que actúa como ánodo (electrodo positivo), se sumerge en un ácido electrolito1. La corriente que circula por este circuito fuerza una oxidación muy controlada, convirtiendo la superficie en óxido de aluminio. No es óxido; es una estructura precisa y cristalina.

El movimiento jónico

No se trata de un proceso pasivo. La corriente eléctrica hace que los iones se muevan. Los iones de oxígeno cargados negativamente del electrolito son atraídos hacia la superficie de aluminio cargada positivamente.

Simultáneamente, los iones de aluminio cargados positivamente de la pieza son atraídos hacia el exterior desde la superficie. Cuando estos dos tipos de iones se encuentran, reaccionan. Esta reacción forma óxido de aluminio (Al₂O₃), la misma sustancia que confiere al acabado anodizado su increíble durabilidad y resistencia a la corrosión.

La capa crece tanto dentro como fuera del sustrato. Al crecer a partir del material base, está totalmente integrada en la pieza de aluminio. Por eso no se desconcha ni se descascarilla como la pintura.

Anodizado vs. Recubrimiento superficial

Es útil ver en qué se diferencia de los revestimientos tradicionales. En nuestros proyectos en PTSMAKE, elegimos el anodizado cuando la integridad de los componentes es primordial.

| Característica | Anodizado | Pintura / Chapeado |

|---|---|---|

| Vinculación | Totalmente integrado con el metal | Se asienta sobre la superficie |

| Proceso | Conversión electroquímica | Deposición simple de material |

| Durabilidad | Extremadamente alto; resiste el desconchado | Puede astillarse, pelarse o descascararse |

| Resultado | Una superficie nueva y más dura | Una capa superficial adicional |

Esta distinción es crucial para cualquier ingeniero o diseñador.

El anodizado es un proceso electroquímico de ingeniería. Transforma la superficie de una pieza de aluminio en una capa de óxido de aluminio duradera y resistente a la corrosión. Esta capa integrada ofrece un rendimiento superior al de los revestimientos que simplemente se asientan sobre la superficie.

¿Por qué se eligen aleaciones de aluminio específicas para el anodizado?

El éxito del anodizado depende en gran medida de la propia aleación de aluminio. Piense que es como hornear un pastel. Los ingredientes que utilices cambian por completo el resultado final.

Lo mismo ocurre con el aluminio. Los elementos específicos mezclados en él, como el magnesio o el silicio, influyen directamente en el acabado anodizado.

La influencia de los elementos de aleación

Cada elemento de aleación reacciona de forma diferente durante el proceso de anodizado. Algunos ayudan a crear un acabado perfecto, mientras que otros pueden causar problemas importantes. Es fundamental conocer estos efectos antes de seleccionar un material para su proyecto.

Elementos clave y su impacto

El magnesio (Mg) contribuye a producir un acabado claro y brillante. El silicio (Si), sin embargo, suele dar lugar a un aspecto gris oscuro y no uniforme. El cobre (Cu) puede disminuir la resistencia final a la corrosión.

| Elemento de aleación | Efecto sobre el anodizado | Acabado típico |

|---|---|---|

| Magnesio (Mg) | Excelente | Brillante, Claro |

| Silicio (Si) | Pobre | Oscuro, Gris |

| Cobre (Cu) | Justo, pero complejo | Tinte amarillento |

Comparación práctica de aleaciones anodizadas

Comparemos el rendimiento de las diferentes aleaciones más populares. Elegir la aleación adecuada desde el principio es un paso fundamental en el que nos centramos en PTSMAKE. Ahorra tiempo y evita errores costosos. Una elección equivocada puede arruinar los objetivos estéticos y funcionales de una pieza.

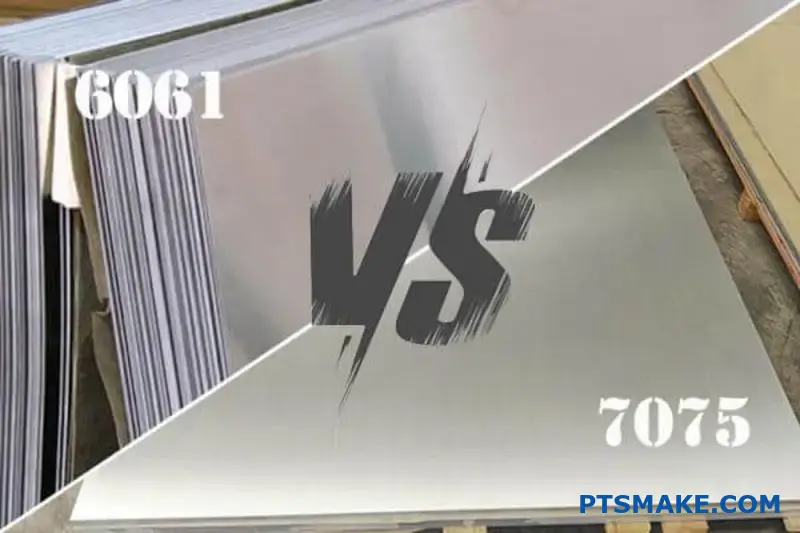

Aleación 6061: La elección versátil

El 6061 es un caballo de batalla por una razón. Contiene magnesio y silicio, lo que le permite formar una capa anódica fuerte, uniforme y clara. Esto lo convierte en un candidato excelente para el teñido en varios colores. Ofrece sistemáticamente excelentes resultados cosméticos y de protección.

Aleación 7075: Alta resistencia, alto desafío

El 7075 es conocido por su increíble resistencia, pero su alto contenido en zinc y cobre complica el anodizado. Estos elementos pueden crear inconsistencias en la capa de óxido. El resultado suele ser una capa más fina con un tono amarillento o marrón natural. La presencia de compuestos intermetálicos2 dificulta la obtención de un acabado uniforme y decorativo.

Aleación fundida del A380: El problema del silicio

Las aleaciones fundidas como la A380 presentan el mayor desafío. Contienen altos niveles de silicio, más de 8%. Este silicio no se anodiza. Deja un acabado gris oscuro, a menudo con manchas, que no es adecuado para la mayoría de las aplicaciones cosméticas.

| Aleación | Elementos clave | Color anodizado (natural) | Uniformidad | Calidad de protección |

|---|---|---|---|---|

| 6061 | Magnesio, Silicio | Claro | Excelente | Excelente |

| 7075 | Zinc, cobre | Amarillento/marrón | Feria | Bien |

| A380 | Silicio, cobre | Gris oscuro, moteado | Pobre | Feria |

Los elementos de aleación son el factor decisivo en el éxito del anodizado. Una aleación como la 6061 proporciona un acabado bello y uniforme. Por el contrario, las aleaciones de fundición con alto contenido en silicio o las aleaciones con alto contenido en cobre, como la 7075, presentan importantes dificultades para lograr un aspecto estético de alta calidad y una protección uniforme.

Más allá de la apariencia, ¿cuáles son los principales objetivos funcionales del anodizado?

Aunque un buen acabado es importante, el verdadero valor del anodizado reside en sus mejoras funcionales. Este proceso transforma una simple superficie de aluminio en una barrera de alto rendimiento. Se trata de añadir un verdadero valor de ingeniería.

Nos centramos en tres objetivos principales para las piezas de nuestros clientes. Estas mejoras son cruciales para el rendimiento y la longevidad.

Resistencia superior a la corrosión

El anodizado crea una capa de óxido estable. Esta capa es mucho más gruesa que la natural y protege el metal de la humedad y los productos químicos.

Mayor dureza

La capa anodizada es increíblemente dura, a menudo cercana a la dureza del diamante. Esto mejora notablemente la resistencia al desgaste.

Aislamiento eléctrico

A diferencia del aluminio bruto, la superficie anodizada no conduce la electricidad. Se trata de una característica fundamental para muchas aplicaciones electrónicas.

| Característica | Aluminio bruto | Aluminio anodizado |

|---|---|---|

| Corrosión | Pobre | Excelente |

| Dureza | Suave | Muy Difícil |

| Aislamiento | Conductor | Aislante |

En PTSMAKE, orientamos a los clientes hacia el tipo de anodizado adecuado en función de sus necesidades funcionales específicas. No se trata de una solución única. El entorno en el que se utilizará la pieza es el factor más importante.

Aplicaciones reales de ingeniería

Lucha contra los elementos con resistencia a la corrosión

Para las piezas expuestas a condiciones duras, la resistencia a la corrosión no es negociable. Piense en los componentes utilizados en entornos marinos. Hemos trabajado en piezas para robótica submarina donde la exposición al agua salada es constante. El aluminio estándar fallaría rápidamente. El anodizado proporciona un escudo robusto que evita la degradación y garantiza el funcionamiento fiable del dispositivo durante toda su vida útil. Es un paso sencillo que ahorra costosas reparaciones futuras.

Mejorar la durabilidad con la dureza superficial

En maquinaria, las piezas suelen estar sometidas a fricción y abrasión. El anodizado de capa dura (Tipo III) es la respuesta en este caso. Crea una superficie extremadamente duradera, ideal para componentes como pistones, engranajes o mecanismos deslizantes. Este proceso prolonga drásticamente la vida útil de la pieza. Reduce las necesidades de mantenimiento y garantiza un rendimiento constante. La capa dura protege el núcleo de aluminio más blando de las tensiones mecánicas.

Garantizar la seguridad con aislamiento eléctrico

Muchos dispositivos electrónicos utilizan aluminio por su excelente disipación del calor. Sin embargo, su conductividad puede ser un problema. El anodizado crea una capa eléctricamente aislante. Esto evita cortocircuitos entre los componentes sensibles y la carcasa. A menudo lo utilizamos para disipadores térmicos y carcasas. Esta propiedad garantiza que el producto final sea seguro y fiable, ya que mejora la rigidez dieléctrica3 de la superficie.

El anodizado es un proceso clave para crear piezas funcionales y de alto rendimiento. Mejora la resistencia a la corrosión, aumenta la dureza de la superficie para mejorar el desgaste y proporciona un aislamiento eléctrico esencial. Estas ventajas son cruciales en industrias exigentes.

¿Qué significa en la práctica el término "potencia de lanzamiento"?

En anodizado, el "poder de penetración" es un concepto crucial. Describe la capacidad del proceso para crear una capa de óxido uniforme en todas las superficies de una pieza.

Esto es especialmente importante en el caso de geometrías complejas. Piense en piezas con agujeros profundos, esquinas internas afiladas o grietas estrechas. Un buen poder de penetración garantiza que estas zonas de difícil acceso se recubran igual de bien que las superficies planas y expuestas. Sin ella, se obtiene un acabado inconsistente y una protección desigual.

Principales factores de influencia

Varias variables determinan la eficacia de la potencia de lanzamiento. Comprenderlas es clave para lograr un remate de calidad.

| Factor | Descripción |

|---|---|

| Tipo de electrolito | La solución química utilizada influye directamente en el flujo de iones. |

| Temperatura | Afecta a la conductividad y a la velocidad de reacción del proceso. |

| Geometría de la pieza | La forma de la propia pieza puede ayudar o dificultar el proceso. |

Una mirada más profunda a los factores de anodizado

Conseguir una capa de anodizado uniforme en piezas complejas es un reto que afrontamos a menudo en PTSMAKE. El éxito depende de controlar cuidadosamente las variables del proceso que influyen en el poder de penetración. Desglosemos las más críticas.

Composición y concentración de electrolitos

El tipo de ácido utilizado en el baño electrolítico es un factor determinante. Por ejemplo, el anodizado con ácido crómico suele ofrecer mejor poder de penetración que el proceso más habitual con ácido sulfúrico. Esto lo convierte en la opción preferida para piezas con formas muy complejas, como las de las aplicaciones aeroespaciales. La concentración del ácido también es importante. A veces, una concentración más baja puede mejorar el poder de penetración al alterar la conductividad de la solución.

Temperatura de funcionamiento

El control de la temperatura no es negociable. Una temperatura de baño más alta aumenta la conductividad del electrolito, lo que puede mejorar la potencia de proyección. Sin embargo, también acelera la disolución de la capa de óxido. Esto crea un delicado equilibrio. Según nuestras pruebas, encontrar la temperatura óptima para una aleación y una geometría de pieza específicas es esencial para obtener un revestimiento uniforme sin comprometer su integridad. El proceso también puede verse afectado por la Efecto jaula de Faraday4 donde las zonas empotradas están protegidas de la corriente eléctrica.

Geometría de las piezas y estanterías

El diseño de la pieza es un factor importante.

- Esquinas afiladas: La corriente eléctrica se concentra en las esquinas exteriores afiladas, lo que da lugar a revestimientos más finos en las esquinas interiores.

- Agujeros profundos: Es difícil que la corriente eléctrica y el electrolito penetren en agujeros profundos y estrechos.

La forma de montar la pieza en el bastidor también es vital. Un montaje estratégico garantiza que todas las superficies tengan una exposición adecuada al electrolito y al campo eléctrico, minimizando las incoherencias.

En resumen, el poder de penetración define la uniformidad con la que un proceso de anodizado recubre una pieza compleja. No se trata de un ajuste único, sino del resultado de equilibrar el tipo de electrolito, la temperatura y la geometría de la pieza para lograr un acabado protector uniforme en todas las superficies.

¿En qué se diferencia fundamentalmente el anodizado de la galvanoplastia?

La diferencia fundamental es simple pero profunda. El anodizado es un proceso de conversión, mientras que la galvanoplastia es un proceso aditivo. Piénselo así: el anodizado crea una capa protectora... de el propio metal. Transforma la superficie existente.

En cambio, la galvanoplastia deposita una capa completamente nueva de un metal diferente en la superficie. Esta distinción es crucial. Lo cambia todo, desde la adherencia hasta las dimensiones finales.

Resumen de las principales diferencias

Entender este concepto de "crecimiento frente a adición" es el primer paso. Dicta cómo se comporta cada acabado.

| Característica | Anodizado | Galvanoplastia |

|---|---|---|

| Tipo de proceso | Revestimiento de conversión | Recubrimiento aditivo |

| Formación de capas | Crece a partir del metal base | Depósitos sobre metal base |

| Material | Óxido de metal base | Un metal diferente |

Esta tabla muestra el principio fundamental de cada proceso. Uno transforma, el otro cubre.

La elección entre estos dos productos no es sólo estética. Es una decisión crítica de ingeniería basada en principios básicos. Las implicaciones para el rendimiento de las piezas son significativas. En PTSMAKE guiamos diariamente a nuestros clientes en esta elección, asegurándonos de que el acabado se ajusta perfectamente a las exigencias de la aplicación.

Impacto en las características de las piezas

Analicemos cómo afecta esta diferencia fundamental a las características clave de la pieza. El método de formación de capas influye directamente en el rendimiento final del producto y en las dimensiones finales de la pieza. Este es un tema que tratamos a menudo con los clientes durante la fase de diseño.

Adherencia y durabilidad

Como la capa anodizada forma parte integral del metal base, su adherencia es perfecta. No puede desprenderse ni desconcharse porque forma parte del metal base. sustrato5 sí mismo. Esto hace que el anodizado sea extremadamente duradero para aplicaciones de alto desgaste.

Sin embargo, la galvanoplastia se basa en un enlace molecular entre dos materiales diferentes. Aunque las técnicas modernas crean uniones fuertes, siempre existe el riesgo de delaminación o descamación bajo tensión si la preparación de la superficie no es perfecta.

Cambios dimensionales

Aquí es donde entra en juego la ingeniería de precisión. El anodizado hace crecer la capa tanto hacia el interior como hacia el exterior de la superficie original. Normalmente, aproximadamente 50% del grosor de la capa penetra en el metal, y 50% se acumula en la superficie.

La galvanoplastia es puramente aditiva. Todo el espesor de la capa galvánica se añade a las dimensiones de la pieza. Para piezas con tolerancias estrechas, esta diferencia es un factor importante.

| Aspecto | Implicación del anodizado | Implicación de la galvanoplastia |

|---|---|---|

| Adhesión | Integrado en la pieza, no se descascarilla | Depende de la adherencia, puede deslaminar |

| Dimensiones | Crece hacia dentro y hacia fuera (por ejemplo, 50/50) | Puramente aditivo, aumenta el tamaño |

| Material de base | Debe ser un metal adecuado (Al, Ti) | Puede aplicarse a muchos materiales |

Comprender estas implicaciones garantiza que la pieza final cumpla todas las especificaciones, un principio básico de nuestro trabajo en PTSMAKE.

El anodizado altera fundamentalmente la superficie existente, creando una capa protectora integrada. La galvanoplastia añade una nueva capa metálica independiente. Esta distinción influye directamente en la fuerza de adhesión, las tolerancias dimensionales y las propiedades del material del componente acabado.

¿Cuáles son las principales preocupaciones medioambientales de las aguas residuales del anodizado?

El agua de aclarado del proceso de anodizado puede parecer clara, pero conlleva importantes riesgos medioambientales. Las dos preocupaciones principales son los metales disueltos y los niveles extremos de pH del agua. Estos factores hacen que las aguas residuales sean muy tóxicas.

Contaminantes clave

El aluminio disuelto es un contaminante primario, procedente de las piezas tratadas. Dependiendo del proceso específico de anodizado, también pueden estar presentes otros metales pesados como el cromo. Estos metales son perjudiciales para los ecosistemas acuáticos.

El reto del pH

Las aguas residuales son muy ácidas o muy alcalinas. Su vertido sin tratamiento puede alterar drásticamente el pH de las masas de agua naturales, causando daños inmediatos a los peces y a la vida vegetal.

| Contaminante | Fuente primaria | Amenaza medioambiental |

|---|---|---|

| Aluminio disuelto | Grabado de piezas | Tóxico para peces e invertebrados acuáticos |

| Otros metales pesados | Baños de coloración/sellado | Puede acumularse en la cadena alimentaria |

| Acidez/Alcalinidad extremas | Baños de proceso | Destruye los hábitats acuáticos |

El tratamiento de estas aguas residuales no es sólo una cuestión de cumplimiento de las normas; es una cuestión de fabricación responsable. Según mi experiencia, un sistema de tratamiento sólido es esencial para cualquier operación de anodizado que se precie. El proceso consiste principalmente en neutralizar el pH y eliminar los metales pesados disueltos antes del vertido.

El primer paso: la neutralización del pH

El paso inicial y más crítico es ajustar el pH. Si el agua es ácida, añadimos cuidadosamente una solución alcalina. Si es alcalina, añadimos un ácido. Nuestro objetivo es un pH neutro, normalmente entre 6,0 y 9,0. Este paso es vital porque prepara el agua para una eliminación eficaz de los metales. Un pH incorrecto puede impedir el funcionamiento de la etapa siguiente.

El segundo paso: Precipitación y eliminación de metales

Una vez corregido el pH, introducimos sustancias químicas que reaccionan con los metales disueltos. Esta reacción, conocida como precipitación, transforma los metales disueltos invisibles en partículas sólidas visibles.

Estas pequeñas partículas se agrupan en grupos más grandes mediante un proceso denominado Floculación6. Estos grumos más grandes y pesados, o "flóculos", son mucho más fáciles de separar del agua. En proyectos anteriores de PTSMAKE, hemos comprobado que este método es muy eficaz. Los sólidos se eliminan mediante tanques de decantación y filtración, dejando el agua limpia.

| Fase de tratamiento | Objetivo | Método común |

|---|---|---|

| Ecualización | Crear aguas residuales uniformes | Mezcla en un gran depósito |

| Neutralización del pH | Ajustar el pH a un rango neutro | Dosificación con ácido o álcali |

| Coagulación/Floculación | Agrupa los sólidos para facilitar su eliminación | Adición de polímeros específicos |

| Aclaración | Separar los sólidos del agua | Tanques de sedimentación y filtración |

Este doble enfoque garantiza que el agua vertida desde nuestras instalaciones sea segura para el medio ambiente. Es un compromiso que nos tomamos en serio.

Las aguas residuales del anodizado son peligrosas debido a los metales disueltos y a los niveles extremos de pH. Un proceso de tratamiento adecuado es crucial. Implica neutralizar primero el pH, seguido de precipitación química y filtración para eliminar los metales, garantizar el cumplimiento de la normativa y proteger el medio ambiente.

¿Qué diferencia el anodizado de Tipo II del de Tipo III (Hardcoat)?

Vayamos al grano. La elección entre el anodizado de Tipo II y el de Tipo III depende de las necesidades específicas de su aplicación. Es el clásico compromiso entre versatilidad y rendimiento extremo.

Comprender las principales ventajas y desventajas

El Tipo II es el caballo de batalla fiable para la resistencia cosmética y a la corrosión en general. En cambio, el Tipo III es un proceso especializado. Crea una superficie preparada para los entornos más duros. Las diferencias empiezan en el nivel fundamental del proceso.

El proceso define el rendimiento

Los parámetros de funcionamiento dictan directamente las propiedades finales del revestimiento. Exploraremos exactamente cómo la temperatura y la electricidad crean dos resultados muy diferentes.

El "por qué" de las diferencias radica en la química del proceso. El anodizado de Tipo III se realiza en un baño electrolítico mucho más frío, normalmente casi al punto de congelación. Esta temperatura fría ralentiza drásticamente la tendencia natural del ácido sulfúrico a disolver el óxido de aluminio a medida que se forma.

Al mismo tiempo, aplicamos una corriente eléctrica mucho mayor. Esto obliga a la capa de óxido a acumularse mucho más rápido de lo que puede disolverse. Esta competencia controlada crea un morfología de los poros7. La capa de óxido resultante es increíblemente densa y gruesa. Tiene una estructura más ordenada y compacta. Esto es lo que confiere al revestimiento duro su dureza y resistencia al desgaste superiores.

Por el contrario, el Tipo II utiliza un baño a temperatura ambiente. Las tasas de crecimiento y disolución del óxido están más equilibradas. El resultado es una capa más porosa y menos densa que es excelente para aceptar tintes, pero carece de la durabilidad en bruto del Tipo III. En nuestro trabajo en PTSMAKE, siempre orientamos a los clientes en función del caso de uso final. Una pieza decorativa no necesita el gasto o las propiedades del revestimiento duro. Un componente industrial de alto desgaste sí que lo necesita.

Comparación: Anodizado Tipo II vs. Tipo III

| Parámetro | Tipo II (sulfúrico) | Tipo III (revestimiento duro) |

|---|---|---|

| Temperatura de funcionamiento | 18-22°C (65-72°F) | 0-4°C (32-40°F) |

| Densidad actual | 12-25 A/ft² | 25-40 A/ft² |

| Espesor de capa | 5 - 25 µm (0,0002" - 0,001") | 25 - 125 µm (0,001" - 0,005") |

| Dureza | 200-400 HV | 600-700 HV (Rockwell 60-70C) |

| Resistencia a la abrasión | Bien | Excelente |

| Aplicaciones típicas | Electrónica de consumo, piezas arquitectónicas | Componentes aeroespaciales, pistones, engranajes |

En resumen, la elección está clara. El anodizado de tipo II proporciona una buena resistencia a la corrosión y es ideal para el teñido. El Tipo III crea una superficie más gruesa y dura para aplicaciones de alto desgaste en las que la durabilidad es la principal preocupación. El proceso dicta las propiedades.

¿Cuándo se especifica el anodizado de tipo I (ácido crómico)?

El anodizado de tipo I es un proceso muy especializado. No se utiliza con tanta frecuencia como el Tipo II. Pero para determinadas aplicaciones críticas, es la única opción real.

Esto es especialmente cierto en la industria aeroespacial. Especificamos el Tipo I para piezas con geometrías complejas. Piense en componentes con costuras estrechas, pliegues u orificios ciegos. También se elige cuando no es negociable preservar la resistencia a la fatiga original del material.

Escenarios clave para el Tipo I

La fina película que crea ofrece una excelente resistencia a la corrosión. Tiene un impacto mínimo en las dimensiones y la integridad estructural de la pieza.

| Característica | Tipo I (ácido crómico) | Tipo II (ácido sulfúrico) |

|---|---|---|

| Resistencia a la fatiga Impacto | Mínimo | Puede ser importante |

| Riesgo de ácido atrapado | Bajo riesgo de corrosión | Alto riesgo de corrosión |

| Espesor de la película | Muy fina (~0,5-2,5 µm) | Más grueso (~2-25 µm) |

| Aplicación principal | Aeroespacial, Conjuntos encolados | Uso general, decorativo |

Esto lo hace perfecto para piezas que se flexionarán o vibrarán constantemente durante su vida útil.

Aeroespacial y geometrías complejas

En el sector aeroespacial, cada gramo y cada ciclo de tensión importan. Por eso el anodizado de Tipo I suele ser la norma para los componentes de aluminio de aeronaves. El proceso tiene un débito por fatiga8lo que significa que no reduce significativamente la capacidad de la pieza para soportar cargas cíclicas. Para piezas como los revestimientos del fuselaje o los componentes de las alas, se trata de un factor de seguridad crítico.

El dilema del ácido atrapado

Hablemos ahora de piezas complejas. Imagine un componente con juntas superpuestas u orificios profundos y estrechos. Durante el proceso de anodizado, la solución ácida puede quedar atrapada en estos elementos. Si utiliza el Tipo II (ácido sulfúrico), cualquier residuo atrapado seguirá corroyendo el aluminio, provocando corrosión desde dentro hacia fuera. Se trata de un fallo catastrófico a punto de producirse. Sin embargo, el ácido crómico es mucho menos agresivo. Cualquier pequeña cantidad que quede atrapada se autopasivará y no causará más daños. Esta es una razón clave por la que lo recomendamos para piezas soldadas y ensamblajes complejos en PTSMAKE.

El reto medioambiental

El principal inconveniente del Tipo I es su composición química. Utiliza cromo hexavalente, una sustancia sometida a estrictas normativas medioambientales y sanitarias. Esto hace que el proceso sea más caro y complejo de gestionar debido al tratamiento de residuos y los requisitos de seguridad. Por ello, sólo se especifica cuando sus exclusivas ventajas técnicas son absolutamente esenciales para el rendimiento y la seguridad de la pieza.

El anodizado de tipo I es una solución de nicho para aplicaciones de alto riesgo. Es ideal para piezas aeroespaciales críticas, ensamblajes complejos en los que el atrapamiento de ácido es una preocupación, y componentes en los que mantener la resistencia a la fatiga es primordial a pesar de sus desafíos ambientales.

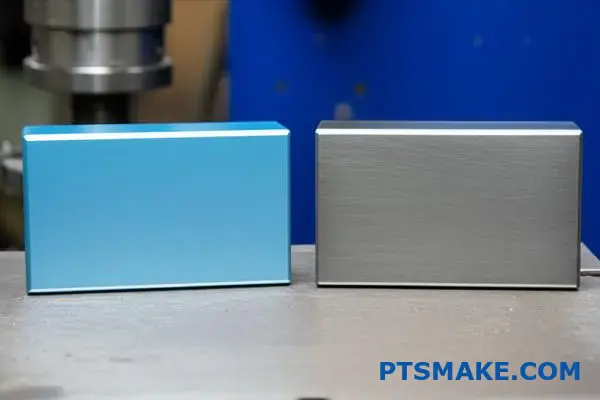

¿Cómo se consigue el color en las piezas anodizadas?

Colorear una pieza anodizada no es como pintarla. Básicamente, estamos rellenando los poros microscópicos creados durante el proceso de anodizado. El método que elijamos influye directamente en el aspecto final, la durabilidad y el coste.

Hay tres formas principales de conseguir color. Cada una tiene su propio mecanismo y su caso de uso ideal. Veámoslas brevemente.

Tres métodos principales de coloración

| Método de coloreado | Mecanismo básico | Colores comunes |

|---|---|---|

| Teñido | Los poros absorben colorantes orgánicos/inorgánicos | Amplia gama, muy vibrante |

| Electrolítico | Sales metálicas depositadas en los poros | Bronce, negro, champán |

| Integral | Color formado durante el anodizado | Grises, bronces (en función de la aleación) |

Elegir el adecuado es crucial para el éxito de su proyecto.

Profundicemos en el funcionamiento de estos métodos. Cada uno ofrece un equilibrio diferente entre estética, rendimiento y coste. Comprender estas ventajas y desventajas es clave para elegir el más adecuado para su aplicación.

Tintes orgánicos e inorgánicos

Es el método más común para conseguir un amplio espectro de colores. Tras el anodizado, basta con sumergir la pieza en una solución colorante. La capa porosa de óxido absorbe el tinte, como una esponja.

La paleta de colores es casi ilimitada. Sin embargo, los tintes orgánicos pueden desteñir con el tiempo debido a la exposición a los rayos UV. Su solidez a la luz9 varía. Este método es perfecto para aparatos electrónicos de consumo o piezas no destinadas a un uso prolongado en exteriores.

Coloración electrolítica

También conocido como coloración en "dos pasos", este proceso es más robusto. Tras el anodizado, la pieza se introduce en un segundo baño electrolítico que contiene sales metálicas. Una tensión alterna deposita estas sales en la base de los poros.

El color procede de los efectos ópticos de estas partículas metálicas. El resultado son colores muy duraderos y resistentes a los rayos UV, como el bronce, el negro y el champán. Según nuestra experiencia en PTSMAKE, se trata de la mejor opción para aplicaciones arquitectónicas y de automoción en las que la durabilidad es fundamental.

Coloración integral

Con la coloración integral, el color se crea durante el propio proceso de anodizado. Se utilizan aleaciones y electrolitos específicos para formar la capa anódica coloreada en un solo paso. El color forma parte integral de la capa de óxido, lo que la hace extremadamente duradera.

La gama de colores se limita a tonos terrosos como el bronce, el gris y el negro. El tono final depende en gran medida de la aleación de aluminio y de los parámetros de anodizado. Es la opción más duradera, pero a menudo la más cara.

En resumen, el color en el anodizado se consigue rellenando los poros anódicos. La elección entre los métodos de teñido, electrolítico e integral depende de sus necesidades específicas de variedad de colores, durabilidad frente a la luz solar y rendimiento general.

¿Qué importancia práctica tiene la norma MIL-A-8625?

La norma MIL-A-8625 es algo más que un documento técnico. Para nosotros, en la fabricación de precisión, es un lenguaje de calidad. Garantiza que, cuando solicite un acabado anodizado, obtendrá siempre un resultado predecible y fiable.

Esta especificación es fundamental para las piezas de aluminio. Define claramente los tipos de revestimientos anódicos y sus clases. Esto elimina la ambigüedad y garantiza el rendimiento. Seguir esta norma significa que sus componentes cumplirán requisitos específicos de durabilidad y funcionamiento, lo que es esencial en industrias exigentes.

Los principales tipos de anodizado

| Tipo | Nombre común | Característica principal |

|---|---|---|

| Tipo I | Anodizado con ácido crómico | Película fina, excelente resistencia a la corrosión |

| Tipo II | Anodizado con ácido sulfúrico | Uso general, bueno para teñir |

| Tipo III | Anodizado duro | Extremadamente duro y duradero |

Este marco es la base de un anodizado uniforme y de alta calidad.

Profundizando en los tipos y clases MIL-A-8625

Desglosemos un poco más la norma. El "Tipo" especifica el proceso de anodizado utilizado, que influye directamente en las propiedades del revestimiento.

Tipos de revestimiento anódico

Tipo I utiliza ácido crómico. Crea la película más fina, por lo que es ideal para piezas con tolerancias ajustadas que no pueden permitirse cambios dimensionales. También es una excelente base de pintura.

Tipo II es el más común. Utiliza ácido sulfúrico y produce un revestimiento con buena resistencia a la corrosión y la abrasión. Su naturaleza porosa lo hace perfecto para añadir color.

Tipo IIIEl anodizado duro también utiliza ácido sulfúrico, pero a temperaturas más bajas y voltajes más altos. Esto crea una capa mucho más gruesa y dura. Es para piezas que necesitan la máxima resistencia al desgaste.

Clases de revestimiento

Dentro de estos tipos, hay dos clases:

- Clase 1 no está teñido. Conserva el color natural del revestimiento anódico.

- Clase 2 se tiñe. Esto añade color a la pieza, como negro, rojo o azul.

En PTSMAKE, especificar una pieza según esta norma elimina todas las conjeturas. Cuando un cliente necesita un componente negro duradero, sabemos que MIL-A-8625 Tipo III, Clase 2 es el requisito preciso. Esta norma proporciona parámetros claros y comprobables para el grosor del revestimiento, el peso y la resistencia. resistencia a la corrosión10. Esto garantiza que cada pieza que entregamos cumpla exactamente los niveles de rendimiento y calidad exigidos por industrias como la aeroespacial y la médica.

MIL-A-8625 es una herramienta práctica. Traduce las necesidades del cliente en instrucciones de fabricación específicas y repetibles. Esto garantiza que cada pieza anodizada cumpla las estrictas normas de calidad, rendimiento y pruebas, asegurando la fiabilidad en su aplicación final.

¿Cómo afecta la geometría de una pieza a la calidad del anodizado?

Un gran diseño de mecanizado no siempre garantiza un acabado anodizado perfecto. Ciertas características geométricas pueden crear retos importantes durante el proceso de anodizado, dando lugar a defectos que comprometen tanto el aspecto como el rendimiento.

Exploraremos tres de los escollos de diseño más comunes que veo a menudo. Se trata de esquinas interiores afiladas, agujeros ciegos profundos y grandes superficies planas sin interrupciones. Comprender estos problemas es el primer paso para evitarlos.

He aquí un rápido resumen de los problemas:

| Error de diseño | Posible defecto de anodizado |

|---|---|

| Esquinas interiores afiladas | Huecos, grietas o "socavones |

| Agujeros ciegos | Productos químicos atrapados y tinción posterior al proceso |

| Grandes superficies planas | Marcas de flujo e incoherencia del color |

Una buena calidad de anodizado empieza mucho antes de que la pieza llegue al tanque de acabado; empieza en el tablero de dibujo. En nuestros proyectos en PTSMAKE, hacemos hincapié en un enfoque de Diseño para la Fabricación (DFM) que incluye consideraciones para procesos de acabado como el anodizado. Esta previsión evita costosas repeticiones y retrasos.

Esquinas interiores afiladas

La corriente eléctrica utilizada en el anodizado fluye como el agua, prefiriendo el camino de menor resistencia. Le cuesta llegar a las esquinas internas de 90 grados. Esta "falta de corriente" da lugar a un revestimiento anódico mucho más fino, débil o incluso inexistente en esa zona. Este punto débil es propenso al agrietamiento y la corrosión.

Solución: La solución es sencilla. Diseñe siempre las esquinas interiores con un radio. Incluso un pequeño radio de 0,5 mm puede mejorar drásticamente el flujo de corriente, garantizando un revestimiento uniforme y duradero.

El problema de los agujeros ciegos

Los orificios ciegos son conocidos por retener líquidos. Durante el anodizado, retienen ácidos de limpieza y productos químicos de proceso. Incluso enjuagándolos a fondo, es difícil eliminarlos por completo. Estos productos químicos atrapados pueden filtrarse más tarde, causando feas rayas y comprometiendo el acabado.

Esto es especialmente cierto en el caso de los orificios roscados, donde las roscas crean aún más lugares para que se esconda el líquido.

Desafíos con superficies grandes y planas

Conseguir un color y un acabado perfectamente homogéneos en una superficie grande y plana es muy difícil. Pequeñas variaciones en la temperatura del baño, agitación o densidad de corriente11 pueden crear marcas de flujo visibles, manchas o incoherencias de color. Cuanto mayor sea la superficie, más perceptibles serán estas pequeñas variaciones.

Solución: Siempre que sea posible, rompa las áreas grandes y planas. Puede añadir ranuras sutiles, una suave corona o especificar una textura granallada antes del anodizado. Estas características ayudan a disimular pequeñas imperfecciones y crean un aspecto más uniforme.

| Problema | Solución de diseño recomendada |

|---|---|

| Esquinas interiores afiladas | Añada un radio mínimo de 0,5 mm. |

| Agujeros ciegos | Utilice orificios pasantes o especifique una orientación clara del drenaje. |

| Grandes superficies planas | Rompa la superficie con texturas o elementos sutiles. |

Evitar las esquinas afiladas, gestionar cuidadosamente los agujeros ciegos y dividir las grandes superficies planas son pasos cruciales del diseño. Un poco de previsión evita quebraderos de cabeza y es esencial para conseguir unos resultados de anodizado uniformes y de alta calidad.

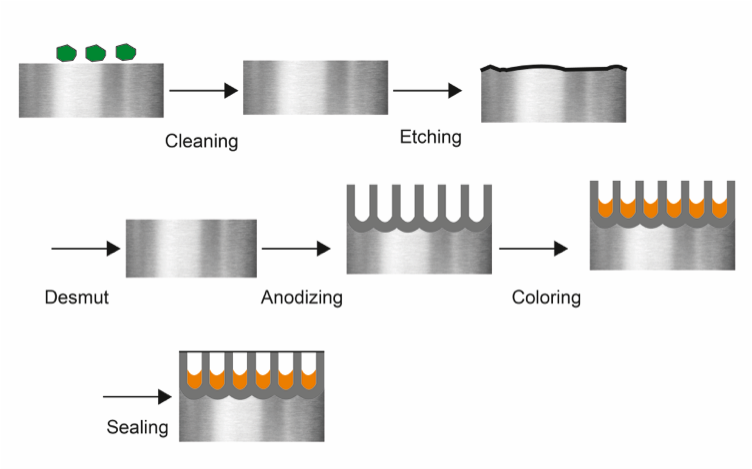

¿Cuál es la estructura de una línea de anodizado industrial típica?

Una línea de anodizado industrial es una secuencia muy estructurada de baños químicos. Piense en ella como en una receta precisa en la que cada ingrediente y cada paso son importantes. El flujo es lógico y absolutamente crítico para un acabado satisfactorio.

El proceso lleva las piezas desde el pretratamiento hasta el sellado final. El aclarado entre cada tanque activo no es opcional; es una parte esencial del proceso. Así se evita la contaminación cruzada de los baños químicos.

Flujo del proceso de anodizado

He aquí un desglose simplificado de las estaciones clave por orden.

| Estación | Propósito |

|---|---|

| Limpieza / Desengrase | Elimina aceites, grasas y suciedad del mecanizado. |

| Aclarar | Elimina los productos de limpieza. |

| Grabado | Crea un acabado superficial mate uniforme. |

| Aclarar | Elimina los residuos químicos del grabado. |

| Desmutador | Elimina los residuos metálicos dejados por el grabado. |

| Aclarar | Prepara la superficie para la fase de anodizado. |

| Anodizado | Forma la capa duradera de óxido de aluminio. |

| Aclarar | Elimina el ácido del baño de anodizado. |

| Teñido (opcional) | Añade color a la capa de óxido poroso. |

| Aclarar | Elimina el exceso de tinte. |

| Sellado | Cierra los poros de la capa de óxido. |

Esta secuencia garantiza que el producto final sea homogéneo y cumpla las normas de calidad.

Nunca se insistirá lo suficiente en la importancia de esta secuencia. Cada etapa prepara químicamente la superficie de aluminio para la siguiente. Cualquier desviación puede provocar defectos inmediatos y a menudo irreversibles.

Por qué la secuencia y el aclarado son fundamentales

Por ejemplo, si se omite el desoxidado después del grabado, los restos de aleaciones metálicas en la superficie interferirán con la corriente eléctrica en el tanque de anodizado. El resultado son rayas, manchas o zonas en las que la capa de óxido no se forma correctamente. No se puede simplemente volver atrás y arreglarlo; la pieza suele ser una pérdida total.

El aclarado es el héroe olvidado de toda la operación. Se trata de lograr la pureza química en cada etapa. El objetivo es eliminar el "arrastre", que es la pequeña cantidad de solución que se adhiere a las piezas cuando pasan de un depósito al siguiente.

El impacto de un aclarado deficiente

Un aclarado deficiente contamina el baño posterior. Imagínese que se arrastra una solución de grabado alcalina al tanque de anodizado ácido. Esto neutraliza el ácido, altera el equilibrio químico y compromete todo el baño. En Eficacia faradáica12 del proceso de anodizado es extremadamente sensible a los contaminantes. En proyectos anteriores con clientes, hemos visto cómo incluso pequeñas impurezas pueden provocar un grosor irregular de la capa de óxido, lo que afecta tanto a la durabilidad como a la absorción del color.

Esta es la razón por la que en PTSMAKE, nuestros socios utilizan sistemas de lavado multietapa, a menudo con agua desionizada, para garantizar que sólo una pieza de aluminio limpia entra en cada etapa crítica.

| Método de aclarado | Impacto en la calidad |

|---|---|

| Aclarado en cascada multietapa | Alta consistencia, baños estables, baja tasa de defectos. |

| Aclarado estático simple | Alto riesgo de contaminación, acabado inconsistente. |

| Sin aclarado | Garantía de fallo del proceso y contaminación del baño. |

Un aclarado adecuado no es sólo un paso de limpieza; es una medida fundamental de control del proceso.

Una línea de anodizado industrial típica sigue una secuencia estricta de limpieza, grabado, anodizado y sellado. El aclarado meticuloso entre cada etapa no es negociable, ya que evita la contaminación y garantiza un acabado duradero y de alta calidad para cada pieza que producimos.

¿Se pueden anodizar materiales distintos del aluminio?

El anodizado no es exclusivo del aluminio. Otros metales, conocidos como metales de válvula, también pueden someterse a este proceso. El titanio y el magnesio son buenos ejemplos.

Cada metal reacciona de forma diferente, produciendo beneficios únicos. Esto amplía las aplicaciones del anodizado mucho más allá de las piezas de aluminio.

Propiedades únicas del titanio

El anodizado de titanio se utiliza a menudo para la codificación por colores. Esto es especialmente útil en el campo médico. El proceso mejora la biocompatibilidad, lo que lo hace seguro para los implantes.

La capa protectora del magnesio

El magnesio es muy susceptible a la corrosión. El anodizado crea una capa protectora crucial. Esta capa mejora significativamente su durabilidad y vida útil en diversas aplicaciones.

| Metal | Objetivo principal del anodizado | Beneficio clave |

|---|---|---|

| Titanio | Color y biocompatibilidad | Identificación médica |

| Magnesio | Resistencia a la corrosión | Mayor durabilidad |

Aunque el término "anodizado" se utiliza para todos estos metales, el proceso y los resultados varían significativamente. No es una solución única. Comprender estas diferencias es clave para elegir el material y el acabado adecuados para su proyecto. En PTSMAKE, guiamos a nuestros clientes a través de estas opciones para garantizar un rendimiento óptimo.

Anodizado de titanio: Un espectro de color

A diferencia del aluminio, el anodizado del titanio no suele utilizar tintes. El color procede de una capa de óxido que se forma en la superficie. El grosor de esta capa determina el color que se ve.

Este fenómeno se debe a la interferencia de la luz. Controlando con precisión el voltaje durante el proceso, podemos crear un color específico y uniforme. Es una forma de revestimiento de conversión electroquímica13 donde se modifica la propia superficie. La capa de óxido resultante es muy fina, pero también muy duradera.

Este proceso es fundamental para los implantes médicos. Los colores pueden utilizarse para identificar diferentes tamaños o tipos de componentes durante la cirugía. La biocompatibilidad mejorada también garantiza que la pieza se integre bien en el cuerpo humano.

Anodizado de magnesio: La lucha contra la corrosión

El magnesio es ligero, pero se corroe con facilidad. El anodizado proporciona un acabado mucho más denso y resistente a la corrosión que la capa de óxido natural del metal. Sirve de excelente imprimación para la pintura u otros revestimientos.

La tabla siguiente contrasta los aspectos clave del anodizado para estos metales.

| Característica | Anodizado de aluminio | Anodizado de titanio | Anodizado de magnesio |

|---|---|---|---|

| Tipo de capa | Poroso, grueso | Fino, transparente | Denso, protector |

| Colorear | Tintes absorbidos por los poros | Interferencias luminosas | Normalmente opaco |

| Uso principal | Durabilidad, estética | Color, biocompatibilidad | Protección contra la corrosión |

Aunque el anodizado del aluminio es habitual, el titanio y el magnesio ofrecen ventajas únicas. El titanio aporta color y biocompatibilidad a través de una fina capa de óxido, mientras que el magnesio recibe un impulso vital en resistencia a la corrosión. La elección correcta depende totalmente de las necesidades específicas de la aplicación.

¿Cómo varían las propiedades del revestimiento duro con la aleación y el grosor?

Pensar en el revestimiento duro de Tipo III como un material único y fijo es un error común. Las propiedades finales no son universales. Cambian significativamente en función de la aleación de aluminio que se elija y del espesor que se especifique. Se trata de un detalle crítico en la fabricación de precisión.

La elección del material y la profundidad del revestimiento influyen directamente en el rendimiento final de la pieza.

Matriz de especificaciones

Comprender esta relación es clave para el éxito del anodizado de capa dura. Una aleación más resistente no siempre garantiza un mejor revestimiento. La interacción entre ambas es lo que realmente importa.

A continuación figura un cuadro simplificado que muestra este concepto.

| Propiedad | Factor: Aleación | Factor: Espesor |

|---|---|---|

| Dureza | Mayor con aleaciones más puras | Generalmente aumenta |

| Resistencia a la abrasión | Varía según los elementos de aleación | Mejora hasta cierto punto |

| Fragilidad | Puede aumentar | Aumenta significativamente |

Esta matriz ayuda a visualizar la interconexión de estos factores en el resultado final del anodizado.

Profundización en los efectos de la aleación y el grosor

En la interacción entre la aleación base y el grosor del revestimiento es donde se produce la verdadera ingeniería. No se trata sólo de elegir la aleación más resistente o el revestimiento más grueso. La combinación óptima depende totalmente de las exigencias de la aplicación.

Papel de la composición de la aleación

Las distintas aleaciones de aluminio contienen diversos elementos, como cobre, silicio y zinc. Durante el anodizado, estos elementos pueden interferir en la formación de la capa de óxido de aluminio. Esto afecta a la uniformidad, densidad y dureza del revestimiento. El revestimiento microestructura14 se ve directamente afectada.

Por ejemplo, las aleaciones de la serie 7000 (con zinc) suelen producir un revestimiento duro más duro y resistente al desgaste que las aleaciones de la serie 6000. Por el contrario, las aleaciones con alto contenido en cobre, como las de la serie 2000, pueden ser difíciles de recubrir eficazmente. Suelen dar como resultado una capa más blanda y menos protectora.

Impacto del grosor del revestimiento

Aunque un revestimiento más grueso proporciona más material, no siempre es mejor. A medida que aumenta el grosor, también lo hace la tensión interna dentro del revestimiento. Esto puede provocar microfisuras y una mayor fragilidad, sobre todo en las esquinas afiladas.

Basándonos en los resultados de nuestras pruebas, hemos elaborado una práctica comparativa:

| Aleación | Espesor | Dureza típica (Rockwell C) | Resistencia a la abrasión (índice de desgaste Taber) |

|---|---|---|---|

| 6061-T6 | 50 µm (0,002") | 45-50 HRC | Bien |

| 6061-T6 | 75 µm (0,003") | 48-55 HRC | Bueno (puede volverse quebradizo) |

| 7075-T6 | 50 µm (0,002") | 60-70 HRC | Excelente |

| 7075-T6 | 75 µm (0,003") | 65-72 HRC | Excelente (mayor riesgo de agrietamiento) |

En PTSMAKE ayudamos a nuestros clientes a tomar estas decisiones. Nos aseguramos de que la aleación seleccionada y el espesor del revestimiento duro se ajusten perfectamente a la función prevista de la pieza, equilibrando la dureza con la integridad estructural.

La clave está en definir primero sus necesidades de rendimiento. Después, podemos especificar la aleación y los parámetros de anodizado ideales para satisfacerlas con precisión.

El anodizado de capa dura es un sistema. La dureza final y la resistencia a la abrasión dependen de un cuidadoso equilibrio entre la aleación de aluminio elegida y el espesor de revestimiento especificado. Una especificación adecuada es esencial para un rendimiento óptimo de la pieza.

¿Cómo se diseña sistemáticamente una estrategia de almacenaje de piezas?

Un enfoque sistemático evita errores costosos. Una lista de control es la mejor herramienta para ello. Convierte tus objetivos en acciones claras y repetibles para cada proyecto.

En PTSMAKE, utilizamos una lista de comprobación detallada para cada trabajo de acabado. Esto es especialmente importante en procesos como el anodizado. Garantiza que cubrimos todos los aspectos críticos antes de montar una sola pieza. Esta sencilla herramienta es clave para lograr una calidad constante.

Puntos clave de la lista de control

Un buen plan tiene en cuenta cuatro áreas principales. Cada una de ellas influye directamente en la calidad final de la pieza. Descuidar cualquiera de ellas puede provocar rechazos.

| Lista de control Área | Consideraciones clave |

|---|---|

| Material de la estantería | Durabilidad y reactividad (titanio frente a aluminio) |

| Puntos de contacto | Ubicación en superficies no críticas |

| Parte Orientación | Drenaje y escape de gas |

| Capacidad actual | Evita que se queme y garantiza un recubrimiento uniforme |

Este marco ayuda a nuestro equipo a preparar las piezas correctamente en todo momento.

Desglose de la lista de comprobación de estanterías

Profundicemos en cada punto de nuestra lista de comprobación. Estos detalles son los que separan un acabado aceptable de uno excepcional.

Selección del material del bastidor: Titanio frente a aluminio

Elegir el material adecuado para las estanterías es un equilibrio entre coste y calidad. Las estanterías de aluminio son inicialmente más baratas. Sin embargo, se anodizan junto con las piezas. Esto significa que hay que decaparlas después de cada ciclo, lo que acorta su vida útil.

El titanio es más caro de entrada. Pero no se anodiza, por lo que dura mucho más y requiere menos mantenimiento. Según nuestra experiencia, invertir en estanterías de titanio merece la pena porque mejora la uniformidad y reduce los costes a largo plazo.

| Característica | Estanterías de titanio | Estanterías de aluminio |

|---|---|---|

| Coste inicial | Alta | Bajo |

| Vida útil | Muy largo | Corto (requiere un desmontaje frecuente) |

| Mantenimiento | Bajo | Alta |

| Rendimiento | Coherente, no reactivo | Se degrada, puede contaminar el baño |

Puntos de contacto estratégicos y orientación

Cada pieza necesita un contacto físico con el bastidor para permitir que fluya la corriente eléctrica. Estos puntos de contacto dejarán pequeñas marcas sin anodizar. Siempre colaboramos con los clientes para colocar estas marcas en zonas cosméticamente insignificantes.

La orientación es igual de importante. Las piezas deben estar inclinadas para permitir que los líquidos drenen completamente. Los productos químicos atrapados pueden causar graves defectos estéticos. Una orientación adecuada también permite la salida de burbujas de gas durante el proceso de anodizado, lo que evita la aparición de zonas sin recubrimiento. Analizamos la geometría para encontrar el ángulo óptimo tanto para el drenaje como para la salida de gases. Esto requiere una planificación cuidadosa para densidad de corriente15 a través de la superficie de la pieza.

Un plan de estanterías bien diseñado es crucial para un acabado de alta calidad. Nuestra lista de comprobación se centra en el material de las estanterías, la estrategia de los puntos de contacto, la orientación de las piezas y una capacidad eléctrica suficiente. Este enfoque sistemático evita defectos y garantiza resultados repetibles y de alta calidad.

¿Cómo se prepara un tanque de tintura para obtener un color uniforme?

El funcionamiento del baño de tintura es donde la precisión se convierte en primordial. Conseguir un color uniforme no es una cuestión de azar; es una ciencia. Cada variable debe controlarse estrictamente.

Piense en ello como si fuera una receta. Si cambias un ingrediente, el plato final sabe diferente. Lo mismo ocurre con el anodizado y el teñido.

Parámetros clave del baño de tintura

Los principales factores que controlamos constantemente son la concentración de colorante, el pH, la temperatura y el tiempo de inmersión. Cada uno de ellos desempeña un papel fundamental en el resultado final del color.

| Parámetro | Importancia | Método de control |

|---|---|---|

| Concentración de colorante | Determina la saturación del color | Lecturas del espectrofotómetro |

| Nivel de pH | Afecta a la tasa de absorción del colorante | Pruebas periódicas con pH-metro |

| Temperatura | Influye en la velocidad de tintura | Reguladores termostáticos |

| Tiempo de inmersión | Controla la profundidad final de la sombra | Sistemas automáticos de cronometraje |

Descuidar uno solo de estos aspectos puede dar lugar a lotes incoherentes, algo inaceptable en la fabricación de precisión.

La interacción de las variables de tintura

Conseguir el tono de color perfecto requiere algo más que ajustar los diales. Exige un profundo conocimiento de cómo interactúan estas variables entre sí. Un ligero cambio en una de ellas puede afectar a todo el proceso.

Control preciso de la concentración de colorante

Las conjeturas no tienen cabida aquí. Confiamos en un espectrofotómetro16 para medir la concentración de colorante. Este instrumento nos proporciona datos objetivos y numéricos sobre el color. Garantiza que el baño tiene la concentración exacta especificada para el proyecto antes de sumergir ninguna pieza. Este es un paso innegociable para las aplicaciones de color crítico en PTSMAKE.

Gestión de la estabilidad del pH y la temperatura

El pH y la temperatura del baño de tinte controlan directamente la rapidez con que los poros anódicos absorben el tinte. Un baño demasiado caliente o con un pH incorrecto hará que el color se fije demasiado rápido, lo que dará como resultado un tono más oscuro y desigual. Según nuestras pruebas internas, incluso una fluctuación de 2 grados centígrados puede alterar el color final. Utilizamos controladores automáticos para mantener la estabilidad dentro de tolerancias muy estrictas.

Tiempo de inmersión y agitación

El tiempo de inmersión determina la profundidad del color. Una inmersión más larga equivale a un tono más oscuro. Hay que cronometrarlo con precisión. Igual de importante es la agitación. Una agitación adecuada garantiza que el tinte fresco circule constantemente por la pieza, evitando la aparición de rayas o manchas claras. Garantiza un acabado uniforme en toda la superficie.

Prevención de la contaminación

La contaminación es el asesino silencioso de la consistencia. Los ácidos u otros productos químicos arrastrados de cubas anteriores pueden alterar la química del baño de tintura, arruinando el color. Los protocolos de aclarado adecuados entre etapas son esenciales para evitarlo.

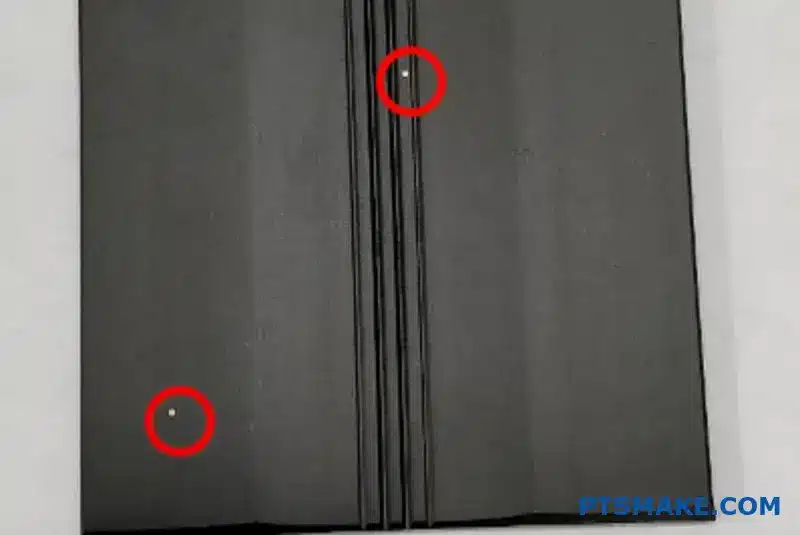

¿Cómo puede inspeccionar visualmente una pieza para comprobar la calidad del sellado?

La prueba de la mancha de colorante: Una simple comprobación visual

Uno de los métodos visuales más fiables es la prueba de la mancha de colorante. Es una forma sencilla de confirmar la calidad de una junta, especialmente tras procesos de acabado como el anodizado.

El principio es sencillo. Se aplica un tinte especial a la superficie. Si el sellado es deficiente, el tinte se filtrará por los poros abiertos. Un buen sellado lo evita.

Esta prueba revela rápidamente defectos de sellado que son invisibles a simple vista. Proporciona resultados claros y procesables para el control de calidad.

| Resultado de la prueba | Interpretación | Acción requerida |

|---|---|---|

| Sin mancha | Los poros están correctamente sellados. | La pieza pasa la inspección. |

| Mancha clara | Problemas menores de sellado. | Revisar los parámetros del proceso. |

| Mancha pesada | Fallo de sellado significativo. | La pieza falla y hay que retocarla. |

El procedimiento en detalle

Una mirada más profunda a la prueba de la mancha de colorante

La prueba de la mancha de colorante, a menudo guiada por normas como la ISO 2143, es un paso fundamental en nuestro proceso de garantía de calidad en PTSMAKE. Se trata de una prueba destructiva, lo que significa que suele realizarse en piezas de muestra de un lote para validar todo el proceso de sellado. La prueba confirma que la estructura microscópica de la superficie está correctamente cerrada.

Ejecución paso a paso

En primer lugar, la superficie de la pieza debe estar limpia y seca. Cualquier contaminante podría dar un resultado falso. A continuación, aplicamos un tinte de comprobación específico en una pequeña zona. El tinte está formulado para penetrar en cualquier abertura no sellada.

Tras un tiempo de permanencia determinado, normalmente unos minutos, limpiamos completamente el exceso de tinte. La clave está en lo que queda. Una superficie perfectamente sellada no mostrará ningún rastro de color. Cualquier mancha que quede indica que el tinte ha penetrado en la superficie. porosidad17, lo que indica un sello incompleto.

Interpretación de los resultados

La intensidad de la mancha lo dice todo. Una mancha tenue puede significar que el sellado es marginal. Una mancha oscura y clara indica un fallo importante en el proceso de sellado. En nuestros proyectos anteriores, hemos comprobado que esta prueba tiene un valor incalculable para optimizar el anodizado y otros tratamientos de sellado. Proporciona información inmediata, lo que nos permite ajustar los parámetros y garantizar que cada producción cumple las especificaciones requeridas por nuestros clientes. Es una prueba sencilla que evita complejos fallos sobre el terreno.

Una prueba de tinte bien ejecutada proporciona confianza. Garantiza que la capa protectora es continua y funcionará según lo previsto, evitando la corrosión y el desgaste durante toda la vida útil de la pieza.

Esta sencilla comprobación visual proporciona información inmediata sobre el proceso de sellado. La prueba de la mancha de colorante es un método eficaz para verificar que las superficies, especialmente después del anodizado, están correctamente selladas contra los contaminantes y la corrosión, garantizando la integridad y el rendimiento de la pieza.

Diseñe la especificación de anodizado completa para un brazo de biela de bicicleta.

Crear una especificación precisa de anodizado es crucial para las bielas de las bicicletas. No se trata sólo del aspecto, sino de la durabilidad. Empezamos con el material adecuado, aluminio 6061-T6, conocido por su resistencia y excelente respuesta al anodizado.

Para este componente, siempre especifico el anodizado de tipo II. Proporciona un equilibrio perfecto entre resistencia a la corrosión, protección contra el desgaste y calidad estética. Unas especificaciones detalladas eliminan las conjeturas y garantizan que cada pieza cumpla los objetivos del diseño.

He aquí un resumen de un pliego de condiciones sólido:

| Parámetro | Especificación | Propósito |

|---|---|---|

| Tipo de anodizado | Tipo II, Clase 2 | Durabilidad y color |

| Espesor del revestimiento | 8 - 12 µm | Resistencia al desgaste |

| Color | Negro (o personalizado) | Estética |

| Tipo de junta | Sello de temperatura media | Longevidad y resistencia a la decoloración |

La base: La elección del aluminio 6061-T6

Toda la especificación empieza por el material. El 6061-T6 es una opción excelente para las bielas. Ofrece una elevada relación resistencia-peso y una gran maquinabilidad. Y lo que es más importante, su composición lo hace ideal para conseguir un acabado anodizado uniforme y de alta calidad. Otras aleaciones podrían no teñir tan uniformemente.

Elaboración de la especificación del proceso

Una completa hoja de especificaciones guía todo el proceso de acabado. Es algo que perfeccionamos constantemente con nuestros socios de PTSMAKE para garantizar la repetibilidad. El proceso consiste en hacer crecer una capa de óxido controlada mediante pasivación electrolítica18. Es más que un simple revestimiento: es parte integrante de la superficie.

El proceso completo se desarrolla en distintas etapas:

| Etapa del proceso | Descripción | Objetivo clave |

|---|---|---|

| 1. Pretratamiento | Desengrasado y grabado alcalino | Crear una superficie limpia y uniforme |

| 2. Anodizado | Baño de ácido sulfúrico (tipo II) | Hacer crecer la capa anódica hasta 8-12 µm. |

| 3. Colorear | Inmersión en tinte orgánico | Obtener el color especificado (por ejemplo, negro) |

| 4. Sellado | Proceso de sellado a media temperatura | Cerrar los poros de la capa de óxido |

El grosor de 8-12 µm es el punto óptimo. Es lo bastante grueso para resistir los arañazos y el desgaste del calzado, pero no tanto como para comprometer la vida útil de la pieza, un factor crítico para un brazo de biela.

Comprobaciones clave de control de calidad

Por último, las especificaciones deben incluir puntos de control de calidad. No son negociables. Verificamos el grosor del revestimiento con pruebas de corrientes de Foucault. También realizamos inspecciones visuales para comprobar la consistencia del color y una prueba de adherencia cruzada para asegurarnos de que el revestimiento no se descascarilla.

Una especificación detallada es el plano para un acabado perfecto. Empezar con aluminio 6061-T6 y especificar un anodizado de tipo II con unos requisitos claros de grosor, color y sellado garantiza un brazo de biela duradero y bonito que funciona de forma fiable.

¿Cómo equilibrar costes y rendimiento en la selección de procesos?

Elegir el acabado adecuado es fundamental. Hace poco, un cliente necesitaba un acabado negro duradero para un panel arquitectónico. Esto planteaba un dilema común. ¿Debían elegir un anodizado estándar teñido de Tipo II o un revestimiento duro más robusto de Tipo III?

Esta decisión no tiene que ver sólo con el color. Es un equilibrio entre coste, estética y durabilidad a largo plazo. Cada opción tiene sus ventajas y sus inconvenientes.

Comparación de opciones de anodizado

Sopesamos la inversión inicial con el ciclo de vida completo del producto. El entorno en el que se utilizará el panel es un factor clave.

He aquí un rápido resumen de las consideraciones iniciales:

| Tipo de acabado | Coste inicial | Beneficio clave |

|---|---|---|

| Teñido Tipo II | Baja | Buena estética, protección moderada |

| Recubrimiento duro de tipo III | Más alto | Resistencia superior a la abrasión |

Una mirada más profunda a las contrapartidas

Cuando pasamos del presupuesto inicial, el coste real queda más claro. El rendimiento a lo largo del tiempo es donde reside el valor real.

Coste inicial y energía

El anodizado de capa dura de tipo III es más caro por una razón. El proceso requiere temperaturas más bajas y mucha más energía eléctrica. Esto eleva el coste de producción inicial en comparación con el Tipo II.

Para proyectos de presupuesto ajustado, esto puede ser un obstáculo importante. Sin embargo, fijarse solo en esta cifra puede ser engañoso para las aplicaciones a largo plazo.

Durabilidad y rendimiento a largo plazo

Aquí es donde los dos procesos divergen realmente. El anodizado es un proceso de pasivación electrolítica19 que crea una capa protectora de óxido. El tipo de proceso determina el grado de protección de esa capa.

Para un panel arquitectónico expuesto a la intemperie, la durabilidad es primordial.

Resistencia a la abrasión: El Tipo III crea una capa mucho más dura y densa. Es mucho más resistente a los arañazos y al desgaste que el Tipo II. Esto es crucial para zonas muy transitadas.

Estabilidad UV: Los tintes orgánicos utilizados en el Tipo II pueden desteñir con el tiempo debido a la exposición al sol. Un acabado teñido de Tipo III ofrece generalmente una mejor retención del color, conservando el aspecto deseado durante mucho más tiempo.

En el cuadro siguiente se desglosan sus características de rendimiento:

| Característica | Teñido Tipo II | Recubrimiento duro de tipo III |

|---|---|---|

| Resistencia a la abrasión | Bien | Excelente |

| Estabilidad UV (teñido) | Regular a buena | De bueno a excelente |

| Valor a largo plazo | Baja | Más alto |

En el caso de los paneles arquitectónicos, la durabilidad superior y la resistencia a los rayos UV del revestimiento duro de Tipo III justifican a menudo el mayor coste inicial. Esto garantiza que la pieza mantenga su función y aspecto durante años, evitando costosas sustituciones o repintados.

El depósito de tinte negro de su línea produce tonos incoherentes. ¿Cómo solucionarlo?

Los ajustes aleatorios no arreglarán los tonos de tinte negro incoherentes. Se necesita un enfoque estructurado. Las conjeturas conducen a más desechos y pérdidas de tiempo. Es hora de dejar de adivinar y empezar a resolver el problema metódicamente.

Para ello, utilizamos un marco como el DMAIC de Six Sigma. Este sistema proporciona una hoja de ruta clara y basada en datos. Le guía desde la definición del problema hasta una solución permanente. Es una poderosa herramienta de control de procesos.

El marco DMAIC

| Fase | Objetivo |

|---|---|

| Define | Exponga claramente el problema y los objetivos. |

| Measure | Recopilar datos sobre el proceso actual. |

| Analice | Identificar la raíz del problema. |

| Iejorar | Aplique una solución para corregir la causa raíz. |

| Control | Mantener las mejoras a lo largo del tiempo. |

Definir y medir el problema

En primer lugar, hay que definir "tono incoherente" con números. Los términos subjetivos como "demasiado claro" o "demasiado oscuro" son inútiles. Utilice un espectrocolorímetro para medir el Lab valores de espacio de color de sus piezas. Esto le proporciona una línea de base. Su objetivo es un Lab con una tolerancia ajustada.

A continuación, mida todo. Documente todas las variables del proceso de anodizado de un lote de piezas. Esto incluye la concentración de colorante, el pH, la temperatura del tanque, el tiempo de inmersión y la densidad de corriente. No se olvide nada. Cree un registro detallado de cada proceso, ya sea bueno o malo.

Analizar y mejorar

Con los datos en la mano, puedes analizar. Busca correlaciones. ¿Se desplaza el valor de sombra cuando el pH se desplaza 0,2? ¿Afecta un cambio de temperatura de 2 °C al resultado? Esta fase de análisis le lleva a la verdadera causa, no sólo a un síntoma.

Una vez identificada la causa, puede mejorar el proceso. Si la causa es el pH, instale un sistema de dosificación automática. Si la temperatura es inestable, mejore los controles de calefacción y refrigeración. Estas mejoras deben dirigirse directamente a las causas fundamentales detectadas durante el análisis.

Control de la coherencia a largo plazo

Por último, se aplican controles para mantener los beneficios. Este es el paso más importante. Cree procedimientos normalizados de trabajo (PNT) claros para su equipo. Utilice gráficos de control estadístico de procesos para supervisar las variables clave en tiempo real. Esto ayuda a mantener un alto Índice de capacidad de proceso (Cpk)20garantizando que el proceso se mantenga dentro de sus nuevos límites, más estrictos. En PTSMAKE, los sistemas de control robustos son la clave de la calidad repetible.

| Parámetro | Método de control recomendado |

|---|---|

| Concentración de colorante | Titulación y dosificación periódicas |

| Nivel de pH | Sistema automatizado de sensores y dosificación |

| Temperatura del depósito | Calentadores y enfriadores termostáticos |

| Tiempo de inmersión | Sistema de elevación temporizado y automatizado |

El marco DMAIC proporciona un camino disciplinado y basado en datos. Pasa de la identificación de incoherencias en las sombras a la implantación de controles sólidos. Esto garantiza que su proceso de anodizado ofrezca resultados predecibles y de alta calidad en todo momento, eliminando las conjeturas y las repeticiones.

¿Cómo adaptaría un proceso para el cumplimiento de las normas RoHS y REACH?

La transición desde una junta a base de cromato es un reto común debido a la RoHS. Imagine que su línea de anodizado utiliza uno. Debe cambiar a una alternativa sin cromato que cumpla la normativa. No se trata de un simple cambio. Es una adaptación completa del proceso.

Este cambio requiere una cuidadosa planificación y validación. Hay que asegurarse de que el nuevo cierre funcione igual de bien, si no mejor. Esto afecta a todo, desde los equipos hasta el control de calidad.

Pasos iniciales de la transición

He aquí un rápido repaso de los primeros pasos que damos en PTSMAKE cuando nos enfrentamos a este reto.

| Paso | Acción | Consideraciones clave |

|---|---|---|

| 1 | Alternativas de investigación | Evaluar los sellos no cromados (por ejemplo, cromo trivalente, permanganato). |

| 2 | Consulta de proveedores | Trabajar con los proveedores de productos químicos para comprender los requisitos del baño. |

| 3 | Pruebas a pequeña escala | Realice pruebas en piezas de muestra para comprobar el rendimiento. |

Esta fase inicial prepara el terreno para una transición sin contratiempos.

Detallar el plan de transición

Una transición con éxito requiere un plan detallado, paso a paso. No nos limitamos a tirar los productos químicos antiguos y verter los nuevos. Es un proceso meticuloso para evitar la contaminación y garantizar el rendimiento.

Procedimiento de cambio de baño

En primer lugar, debe vaciar y eliminar de forma segura la antigua solución de cromo hexavalente. Para ello hay que seguir una estricta normativa medioambiental. A continuación, se limpia y enjuaga a fondo la cuba. Cualquier residuo restante puede arruinar el nuevo baño.

A continuación, se introduce la nueva solución de sellado sin cromatos. Debe seguir con precisión las instrucciones del proveedor en cuanto a concentración, pH y temperatura. Estos parámetros son fundamentales para pasivación21 de la superficie de la pieza.

Revalidación de procesos

Una vez listo el nuevo baño, no se puede dar por sentado que funciona igual. La revalidación es esencial. Esto significa realizar pruebas controladas para definir la nueva ventana operativa. Lo documentamos todo, desde los tiempos de inmersión hasta los intervalos de temperatura.

Protocolo de pruebas de rendimiento

El paso final y más crucial es la prueba de rendimiento. La nueva junta debe cumplir o superar las capacidades de la antigua. Llevamos a cabo una serie de rigurosas pruebas para confirmarlo.

| Tipo de prueba | Propósito | Criterios de aceptación |

|---|---|---|

| Resistencia a la corrosión | Verificar la protección contra los factores medioambientales. | Superar la prueba de niebla salina (por ejemplo, ASTM B117) durante un tiempo determinado. |

| Pruebas de adherencia | Asegúrese de que la pintura o el revestimiento se adhieran correctamente. | No se pela ni se descama tras la prueba de rayado cruzado (por ejemplo, ASTM D3359). |

| Apariencia | Compruebe la consistencia cosmética. | Coincide con el color y el acabado de las muestras estándar aprobadas. |

Estas pruebas detalladas garantizan que el producto final es totalmente conforme y cumple todas las especificaciones del cliente.

La transición desde las juntas de cromato es un paso necesario para cumplir la directiva RoHS. El proceso implica la selección de una nueva junta, la ejecución de un cuidadoso cambio de baño y la realización de rigurosas pruebas de revalidación de procesos y rendimiento para garantizar que la calidad nunca se vea comprometida.

¿Cómo puede el anodizado crear nuevas superficies funcionales?

El anodizado ofrece mucho más que resistencia a la corrosión y al desgaste. Innovando el proceso, podemos diseñar superficies con funcionalidades extraordinarias. Se trata de ir más allá de los protocolos estándar.

En PTSMAKE exploramos cómo los pequeños cambios pueden dar grandes resultados. Esto nos abre las puertas a la creación de materiales verdaderamente "inteligentes" para nuestros clientes.

Superar los límites del anodizado

La clave está en modificar con precisión los parámetros de anodizado. Podemos manipular la corriente eléctrica o alterar el baño químico. Este nivel de control es lo que permite descubrir nuevas propiedades superficiales. Es un campo fascinante de la ciencia de los materiales.

Modificaciones del proceso

Ajustes sencillos pueden dar lugar a estructuras superficiales complejas. Por ejemplo, en lugar de una corriente constante, podemos utilizar una pulsada. Esto cambia la forma en que crece la capa de óxido a escala nanométrica, creando topografías únicas.

| Característica | Anodizado estándar | Anodizado modificado |

|---|---|---|

| Objetivo | Resistencia a la corrosión y al desgaste | Funciones específicas |

| Proceso | Corriente constante | Corriente pulsada, electrolitos variables |

| Resultado | Capa de óxido uniforme | Estructura/química de poros a medida |

Superficies funcionales: El "cómo"

La creación de estas novedosas superficies requiere un profundo conocimiento del proceso. No se trata solo de seguir una hoja de especificaciones, sino de comprender las reacciones electroquímicas subyacentes y cómo influir en ellas para obtener el resultado deseado.

Anodizado por impulsos para control estructural

En lugar de aplicar una corriente continua constante, la anodización por pulsos utiliza corrientes alternas altas y bajas. Esta técnica nos permite un control excepcional de las dimensiones de los nanoporos: su diámetro, profundidad y espaciado. Sintonizando estos pulsos, podemos construir una nanoestructura altamente ordenada y específica directamente en la superficie. En nuestras pruebas, esta precisión es la que permite funcionalidades avanzadas.

El papel de los electrolitos

La elección del electrolito es igualmente crítica. Aunque el ácido sulfúrico es habitual, el uso de alternativas como el fosfórico, el oxálico u otros ácidos orgánicos cambia las reglas del juego. Cada electrolito interactúa con el aluminio de forma diferente, alterando la composición química y la geometría de la capa de óxido. Esto nos permite diseñar la energía de una superficie, que dicta cómo interactúa con los líquidos. Así es como podemos conseguir propiedades como superhidrofobicidad22donde las gotas de agua se acumulan y ruedan arrastrando la suciedad. También podemos crear superficies muy porosas con una enorme superficie, ideales para aplicaciones catalíticas.

Un ejemplo de aplicación práctica

Imagine un componente de un dispositivo médico que repela activamente la sangre y las bacterias. O piense en un disipador de calor que sea a la vez aislante eléctrico y superhidrofóbico, evitando cortocircuitos por condensación. No se trata de conceptos futuristas, sino que pueden conseguirse hoy mismo mediante el anodizado modificado.

| Modificación | Propiedad resultante | Aplicación potencial |

|---|---|---|

| Anodizado por impulsos | Nanoporos altamente ordenados | Catálisis mejorada en reactores |

| Electrolito orgánico | Baja energía superficial | Carcasas electrónicas autolimpiables |

| Baño de ácido mixto | Morfología de poros única | Membranas de filtración avanzadas |

Manipulando parámetros de anodizado como la corriente y los electrolitos, vamos más allá de la protección básica. Podemos crear superficies con propiedades únicas, como la superhidrofobicidad o la actividad catalítica mejorada, lo que da lugar a aplicaciones innovadoras en muchos sectores.

¿Cómo aconsejaría a un ingeniero de diseño sobre su papel?

Un ingeniero presentó recientemente una pieza mecanizada compleja. Presentaba cavidades profundas y varios elementos soldados. Su objetivo era un acabado de anodizado impecable.

Sin embargo, el propio diseño presentaba varios retos. El mejor consejo se centra en realizar pequeños cambios estratégicos en el diseño antes de empezar la fabricación.

Estos ajustes son cruciales para un resultado satisfactorio. Garantizan que el proceso de anodizado se desarrolle sin problemas y que la pieza final sea duradera y visualmente atractiva.

| Característica de diseño | Posible problema de anodizado |

|---|---|

| Esquinas afiladas | Revestimiento débil y fino y posibles grietas |

| Bolsillos profundos | Productos químicos atrapados que provocan manchas |

| Zonas soldadas | Acabado desigual y riesgo de corrosión |

Repensar el diseño para un mejor acabado

Conseguir un acabado anodizado perfecto no es sólo cuestión del proceso químico. Comienza con la geometría de la pieza y la elección del material. En proyectos anteriores de PTSMAKE, hemos comprobado que la colaboración temprana con los ingenieros de diseño evita costosas repeticiones y garantiza resultados superiores.

El problema de las esquinas afiladas