El mecanizado de tornillos CNC se enfrenta a nuevos retos en 2025. Los métodos tradicionales se enfrentan a geometrías complejas, exigencias de sostenibilidad y normas de calidad más estrictas. Los procesos manuales ralentizan la producción y aumentan los costes.

El mecanizado de tornillos CNC en 2025 aprovecha la tecnología multieje, el control de calidad basado en IA y las prácticas sostenibles para suministrar elementos de fijación de precisión para los sectores aeroespacial, médico y electrónico con mayor eficacia y menor impacto medioambiental.

El panorama de la fabricación ha cambiado radicalmente. Las empresas necesitan socios que comprendan estos requisitos cambiantes. En PTSMAKE, hemos adaptado nuestras capacidades de mecanizado CNC para satisfacer las demandas de precisión de 2025. Esta guía cubre siete áreas críticas que definen el éxito del mecanizado de tornillos moderno. Descubrirá cómo la tecnología multieje desbloquea diseños complejos, por qué la sostenibilidad impulsa la rentabilidad y qué métodos de control de calidad ofrecen resultados consistentes.

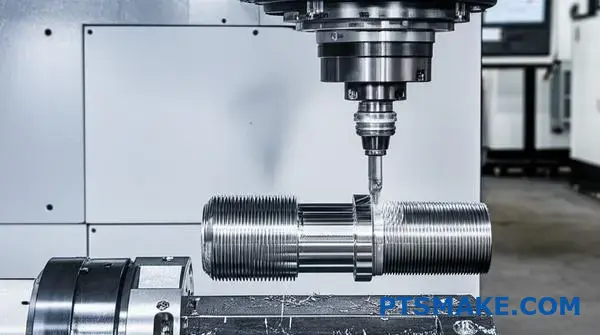

Mecanizado multieje: Desbloqueo de geometrías de tornillo complejas.

¿Alguna vez ha diseñado un tornillo con roscas complejas o una cabeza única, pero se ha encontrado con que los métodos de fabricación tradicionales no eran suficientes? Esto suele llevar a compromisos en el diseño o a procesos costosos e ineficaces.

El mecanizado multieje resuelve este problema utilizando máquinas CNC de 4 ó 5 ejes para cortar geometrías complejas en una sola configuración. Este enfoque permite realizar diseños complejos, mejorar la precisión y reducir el tiempo de producción, por lo que resulta ideal para fabricar tornillos y elementos de fijación avanzados.

La evolución del mecanizado CNC estándar de 3 ejes al multieje ha cambiado radicalmente las posibilidades de fabricación de tornillos. Durante años, las máquinas de 3 ejes (que se mueven en los ejes X, Y y Z) han sido el estándar. Aunque son eficaces para piezas sencillas, tienen dificultades con las geometrías complejas que requieren las industrias modernas. Producir un tornillo con una cabeza socavada o una rosca de paso variable en una máquina de 3 ejes requeriría múltiples dispositivos y reposicionamiento manual. Cada nueva configuración introduce un riesgo de desalineación, lo que compromete la precisión de la pieza final. Este método antiguo no sólo es más lento, sino que supone una barrera a la innovación.

El cambio al mecanizado en 4 y 5 ejes

La introducción de las máquinas de 4 y 5 ejes supuso un gran avance. Una máquina de 4 ejes añade un eje de rotación (el eje A), que permite girar la pieza durante el corte. Una máquina de 5 ejes añade otro eje de rotación (el eje B o C), lo que permite que la herramienta de corte se acerque a la pieza desde prácticamente cualquier ángulo. Esta capacidad cambia las reglas del juego para mecanizado de tornillos cnc. Esto significa que podemos crear características como ranuras helicoidales, orificios descentrados y superficies curvas complejas sin tener que desmontar la pieza.

Cómo revoluciona la producción de tornillos

Trayectorias simultáneas de las herramientas

La magia del mecanizado en 5 ejes reside en su capacidad para realizar movimientos simultáneos. La unidad de control de la máquina calcula complejas trayectorias de la herramienta, moviendo los cinco ejes en perfecta armonía. Este movimiento coordinado permite el corte continuo de superficies lisas y contorneadas que son imposibles sólo con el posicionamiento indexado. En el pasado, en PTSMAKE hemos visto cómo esta tecnología convierte un diseño difícil en una producción racionalizada.

Precisión mediante la consolidación

Al mecanizar un tornillo complejo en una sola configuración, eliminamos los errores compuestos que se producen al volver a texturizar una pieza. El sistema interno de la máquina cinemática1 garantiza que cada elemento esté perfectamente alineado con respecto a los demás. Este enfoque de configuración única, a menudo denominado "hecho en uno", es la clave para conseguir las estrechas tolerancias que exigen nuestros clientes de los sectores aeroespacial y médico.

| Característica | Mecanizado CNC de 3 ejes | Mecanizado CNC de 5 ejes |

|---|---|---|

| Configuraciones necesarias | Múltiples | Configuración única ("Done-in-One") |

| Complejidad geométrica | Limitado a lo que es accesible desde un lado | Casi ilimitado, incluidos los rebajes |

| Precisión posicional | Menor debido a errores de refixturización | Máxima precisión |

| Duración del ciclo | Más largo (incluye el tiempo de preparación) | Más corto (sin intervención manual) |

Las ventajas teóricas del mecanizado multieje se hacen tangibles cuando se aplican a los retos específicos de las industrias de alto riesgo. No se trata sólo de fabricar piezas; se trata de habilitar nuevas tecnologías produciendo componentes que antes eran imposibles de fabricar eficientemente. Según mi experiencia, aquí es donde el verdadero valor del mecanizado multieje avanzado se hace tangible. mecanizado de tornillos cnc se hace realidad. Desde la industria aeroespacial hasta los dispositivos médicos, la demanda de elementos de fijación más pequeños, resistentes y complejos sigue creciendo.

Aeroespacial: Precisión bajo presión

En la industria aeroespacial, el peso y la fiabilidad de cada componente son fundamentales. Los elementos de fijación se fabrican a menudo con aleaciones resistentes como el Inconel o el titanio, que son difíciles de mecanizar. El mecanizado multieje nos permite crear tornillos personalizados con características de bloqueo especializadas, cabezas asimétricas para espacios reducidos y perfiles de rosca optimizados para obtener la máxima resistencia, todo ello a partir de un único bloque de material. Esto preserva la estructura del grano y la integridad del material, algo esencial para piezas que deben soportar vibraciones y cambios de temperatura extremos.

Productos sanitarios: La escala de la innovación

El campo de la medicina requiere una precisión increíble a escala miniaturizada. Piense en un tornillo óseo con una rosca de paso variable diseñada para un mejor agarre o en un tornillo de implante dental con un acabado superficial biocompatible único. Las máquinas CNC de 5 ejes pueden producir estas intrincadas características con una precisión excepcional y un acabado superficial superior en una sola operación. Esto es crucial, ya que cualquier imperfección de la superficie podría comprometer la función de la pieza o su biocompatibilidad. En PTSMAKE, hemos trabajado en proyectos en los que el mecanizado "hecho en uno" era la única forma de cumplir las estrictas normas de calidad de los instrumentos quirúrgicos.

Electrónica: Miniaturización y personalización

A medida que los dispositivos electrónicos se hacen más pequeños y potentes, los componentes internos se empaquetan con mayor densidad. Esto hace que se necesiten elementos de fijación en miniatura muy personalizados. El mecanizado multieje permite fabricar tornillos diminutos y no estándar, como los que tienen tipos de accionamiento exclusivos para la seguridad o separadores integrados para el montaje placa a placa. La capacidad de mecanizar eficazmente estas formas complejas permite diseñar productos electrónicos más compactos y robustos.

| Industria | Aplicación de tornillos comunes | Ventajas clave de los ejes múltiples |

|---|---|---|

| Aeroespacial | Cierres de titanio, pernos a medida | Mecanizado de aleaciones resistentes y cabezales complejos en una sola configuración |

| Médico | Tornillos óseos, componentes de implantes dentales | Alta precisión para roscas de paso variable, acabado superior |

| Electrónica | Tornillos cautivos en miniatura, separadores a medida | Creación de funciones no estándar y de tamaño micro |

El mecanizado multieje revoluciona la producción de tornillos y elementos de fijación al superar las limitaciones de los métodos tradicionales. Al permitir la creación de geometrías complejas en una única configuración, mejora drásticamente la precisión, reduce los plazos de entrega y abre nuevas posibilidades de diseño. Este enfoque avanzado de mecanizado de tornillos cnc ya no es una capacidad de nicho; es una herramienta esencial para suministrar los componentes de alto rendimiento necesarios en industrias críticas como la aeroespacial, la médica y la electrónica, donde la precisión y la fiabilidad son primordiales.

Describa la evolución de la industria hacia una fabricación respetuosa con el medio ambiente.

¿Alguna vez se ha sentido presionado para que su fabricación sea más sostenible, pero le preocupa sacrificar el rendimiento o aumentar los costes? No es el único que se enfrenta a este reto moderno.

El cambio del sector hacia una fabricación respetuosa con el medio ambiente está impulsado por la adopción de máquinas CNC de bajo consumo energético, el uso de materiales reciclables y el aprovechamiento del software de minimización de residuos. Estas prácticas no solo satisfacen las exigencias normativas, sino que también ofrecen ventajas competitivas, mejorando la eficiencia y reduciendo los costes operativos en el mecanizado de tornillos.

La apuesta por la sostenibilidad no es sólo una cuestión de imagen pública, sino una estrategia empresarial inteligente y a largo plazo. En mis más de 15 años en la fabricación de precisión, he visto esta evolución de primera mano. Ha pasado de ser un "detalle" a ser un requisito básico para muchos de nuestros socios. El cambio es más visible en dos áreas clave: la maquinaria que utilizamos y los materiales que elegimos.

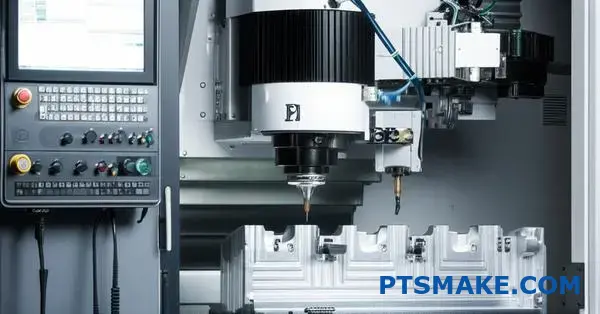

Máquinas CNC energéticamente eficientes

El corazón de cualquier operación de mecanizado de tornillos CNC es la propia máquina. Durante décadas, muchas máquinas dependían de sistemas hidráulicos que consumían mucha energía y funcionaban constantemente, consumiendo energía incluso cuando estaban paradas. La transición a equipos modernos y energéticamente eficientes ha cambiado las reglas del juego.

El impacto de los servomotores modernos

Las mejores máquinas CNC actuales utilizan servomotores eléctricos. A diferencia de sus predecesores hidráulicos, estos motores sólo consumen una cantidad significativa de energía cuando mueven un eje o el husillo. En uno de nuestros proyectos anteriores en PTSMAKE, descubrimos que la actualización de una línea de máquinas se tradujo en una reducción del consumo de energía de casi 30%. Esto se traduce directamente en una reducción de los costes operativos, un ahorro que podemos trasladar a nuestros clientes.

Gestión inteligente de la energía

Las máquinas modernas también incorporan funciones inteligentes de gestión de la energía. Es como el modo de suspensión de un ordenador. La máquina puede apagar automáticamente los componentes no esenciales durante las pausas cortas y entrar en un estado de espera más profundo durante periodos más largos de inactividad. Es una función sencilla que marca una gran diferencia durante miles de horas de producción.

| Característica | Máquina CNC tradicional | Máquina CNC de bajo consumo |

|---|---|---|

| Sistema de accionamiento | Bombas hidráulicas (constantes) | Servomotores eléctricos (bajo demanda) |

| Potencia al ralentí | Consumo de energía elevado y constante | Dibujo mínimo, casi nulo |

| Necesidades de refrigeración | Amplia y de gran consumo energético | Reducción y mayor eficacia |

| Eficiencia global | Baja | Hasta 40% más eficiente |

Hacia materiales sostenibles

La selección de materiales es otro componente fundamental de la fabricación sostenible. Estamos viendo una clara tendencia hacia materiales que no sólo son de alto rendimiento, sino que también tienen un mejor perfil medioambiental. Esto implica una Evaluación del ciclo de vida2 para comprender la huella medioambiental desde la extracción de la materia prima hasta su eliminación. Metales como el aluminio, el latón y el acero inoxidable son altamente reciclables, lo que significa que la chatarra y las virutas del proceso de mecanizado pueden recogerse y reutilizarse, cerrando el ciclo de uso de materiales. Este enfoque en la reciclabilidad reduce los residuos de los vertederos y disminuye la demanda de materias primas vírgenes.

Más allá del hardware y los materiales, las herramientas digitales que utilizamos desempeñan un enorme papel en el fomento de la sostenibilidad. Un software avanzado nos permite optimizar cada paso del proceso de mecanizado de tornillos CNC, reduciendo drásticamente los residuos antes de cortar una sola viruta. Se trata de trabajar de forma más inteligente, no sólo más duro.

El papel del software en la reducción de residuos

La mayor fuente de residuos en la fabricación suele ser la ineficacia. Los programas informáticos modernos abordan directamente este problema, convirtiendo la chatarra potencial en producto aprovechable y el tiempo perdido en rendimiento productivo.

Optimización de trayectorias con software CAM

El software de fabricación asistida por ordenador (CAM) se ha vuelto increíblemente sofisticado. En lugar de movimientos básicos en línea recta, el software actual puede generar trayectorias de herramienta altamente optimizadas que mantienen un acoplamiento constante de la herramienta. Esta técnica, conocida como fresado de alta eficacia (HEM), evita los giros bruscos y los cambios repentinos de carga. ¿Cuál es el resultado? Tiempos de ciclo más rápidos, vida útil de la herramienta significativamente mayor y menor consumo de energía por pieza. Un menor desgaste de la herramienta significa que se desechan menos herramientas, lo que reduce otra fuente de residuos industriales.

Simulación y creación de prototipos virtuales

Una de las funciones más potentes del software moderno es la posibilidad de realizar una simulación virtual completa del proceso de mecanizado. Antes de comprometer el costoso material y el tiempo de mecanizado, podemos ver exactamente cómo se moverá la herramienta y cómo se creará la pieza. Este enfoque de gemelo digital nos permite identificar y corregir posibles colisiones, ineficiencias o errores de programación en un entorno libre de riesgos. Para nosotros en PTSMAKE, este es un paso estándar para cualquier pieza compleja, lo que garantiza que lo hacemos bien a la primera y elimina prácticamente los desechos de material por errores de configuración.

| Aspecto | Sin optimización | Con la optimización del software |

|---|---|---|

| Chatarra de material | Mayor debido a la prueba y error | Minimizado mediante simulación |

| Duración del ciclo | Más tiempo, más energía utilizada | Reducción gracias a sendas eficaces |

| Desgaste de herramientas | Acelerado e imprevisible | Vida útil prolongada y constante |

| Uso del refrigerante | Más alto, menos preciso | Aplicación optimizada, menos residuos |

Cumplir la normativa y las exigencias del mercado

Este cambio no se produce en el vacío. Es una respuesta directa tanto a las presiones normativas como a las expectativas del mercado. Normativas como RoHS (Restricción de Sustancias Peligrosas) y REACH en Europa dictan los materiales que pueden utilizarse en los productos. Al mismo tiempo, los consumidores finales exigen cada vez más productos respetuosos con el medio ambiente. Esta presión asciende por la cadena de suministro, lo que convierte la sostenibilidad en un criterio clave para la cualificación de los proveedores. Recientemente, un cliente del sector de la automoción acudió a nosotros porque necesitaba un socio que no solo cumpliera sus estrictas tolerancias, sino que también documentara prácticas sostenibles de abastecimiento de materiales y reducción de residuos para su informe anual de responsabilidad corporativa.

El avance de la industria hacia una fabricación respetuosa con el medio ambiente es una evolución estratégica, no sólo una tendencia. Al adoptar máquinas CNC de bajo consumo energético, materiales sostenibles y software inteligente, las operaciones de mecanizado de tornillos pueden satisfacer las estrictas exigencias normativas y del mercado. Este cambio demuestra que las prácticas sostenibles no comprometen la calidad ni los costes, sino que son un camino hacia una mayor eficacia, una reducción de los gastos operativos y una mayor ventaja competitiva en el mercado actual, preocupado por el medio ambiente.

Control de calidad e inspección automatizada para el mecanizado de tornillos.

¿Alguna vez le ha preocupado que un único defecto microscópico en un lote de miles de piezas pueda poner en peligro su producto final? Ese miedo a la incoherencia puede ser un gran obstáculo.

La inspección automatizada, que integra el procesamiento de imágenes y la IA, está revolucionando el control de calidad en el mecanizado de tornillos CNC. Estos sistemas ofrecen detección de defectos y verificación dimensional en tiempo real, lo que reduce drásticamente las tasas de piezas desechadas y garantiza que todas y cada una de las piezas cumplen las estrictas especificaciones, superando con creces las comprobaciones manuales tradicionales.

Los días en que se dependía únicamente de las mediciones manuales con calibres y micrómetros están desapareciendo. Aunque son esenciales, estos métodos son lentos y propensos al error humano, especialmente en la producción de grandes volúmenes. En el mecanizado de tornillos CNC moderno, el objetivo no es sólo fabricar piezas, sino que cada pieza sea perfecta. Aquí es donde la inspección automatizada se convierte en una necesidad, no en un lujo. Representa un cambio fundamental de una "comprobación puntual" reactiva a una garantía de calidad proactiva y exhaustiva.

El núcleo de los sistemas automatizados

El control de calidad automatizado se basa en sofisticadas tecnologías que trabajan al unísono. Estos sistemas están diseñados para funcionar a la velocidad de la máquina y proporcionar información que antes era imposible obtener.

Sistemas de visión de alta resolución

En el corazón de muchas configuraciones automatizadas hay cámaras de alta resolución e iluminación avanzada. No se trata de cámaras normales, sino de sistemas de visión industrial diseñados para captar imágenes increíblemente detalladas de los componentes a medida que se fabrican. A continuación, el software analiza estas imágenes píxel a píxel, comparándolas con el archivo CAD original o con una "pieza de oro" previamente aprobada. Este proceso puede detectar al instante defectos superficiales como arañazos, rebabas, acabados incorrectos o incluso una sutil contaminación que el ojo humano podría pasar por alto. El sistema toma decisiones objetivas y repetibles, eliminando cualquier conjetura del proceso de inspección.

Metrología avanzada

Para verificar la precisión dimensional, vamos más allá de la simple obtención de imágenes. Se utilizan herramientas de metrología sin contacto, como escáneres láser y proyectores de luz estructurada, para crear un mapa digital 3D completo de la pieza. Esta tecnología es crucial para piezas con geometrías complejas o tolerancias extremadamente ajustadas. Al no haber contacto físico, no hay riesgo de estropear superficies delicadas o influir en la medición. Este nivel de análisis en nuestro Visión artificial3 garantiza que todas las características, desde el paso de rosca hasta el diámetro del orificio, se encuentren dentro del intervalo de tolerancia especificado.

| Característica | Inspección manual | Inspección automatizada |

|---|---|---|

| Velocidad | Lento, crea cuellos de botella | Alta velocidad, en línea con la producción |

| Coherencia | Sujeto a fatiga y errores del operador | Repetibilidad extremadamente alta |

| Cobertura | Normalmente basado en muestras | Puede lograr la inspección 100% |

| Registro de datos | Manual y a menudo incoherente | Automático, detallado y rastreable |

Integrar estas tecnologías es una cosa, pero hacerlas inteligentes es lo que realmente transforma la planta de fabricación. El verdadero poder del control de calidad moderno proviene de la creación de un bucle de retroalimentación en tiempo real en el que el sistema de inspección se comunica directamente con la máquina CNC, lo que permite un proceso que no sólo está automatizado, sino que también se autocorrige. De este modo, el control de calidad pasa de ser una puerta final a una parte integrada del propio proceso de producción.

De la detección a la prevención

El objetivo último de la inspección automatizada es evitar que se produzcan defectos. Al analizar los datos en tiempo real, estos sistemas pueden identificar tendencias negativas mucho antes de que una pieza se salga de las especificaciones, convirtiendo toda la operación de mecanizado de tornillos CNC en un entorno proactivo basado en datos.

El poder de la retroalimentación

Imagine que un sistema de inspección detecta que un diámetro crítico de una pieza se acerca lentamente a su límite superior de tolerancia. En lugar de limitarse a marcar la pieza, envía una alerta directamente al controlador CNC. El controlador puede entonces realizar un microajuste en el desplazamiento de la herramienta, devolviendo la siguiente pieza al centro de la banda de tolerancia. En PTSMAKE hemos implantado este tipo de sistemas de bucle cerrado, que han eliminado prácticamente los desechos causados por el desgaste de las herramientas. Este proceso se realiza automáticamente en cuestión de segundos, sin intervención humana.

IA y control de calidad predictivo

Aquí es donde la Inteligencia Artificial (IA) y el Aprendizaje Automático (AM) elevan el proceso. Los sistemas basados en IA no se limitan a seguir reglas preprogramadas, sino que aprenden de los datos que recopilan. Pueden identificar patrones complejos que se correlacionan con fallos potenciales. Por ejemplo, una IA puede aprender que un cambio sutil específico en la textura de la superficie, combinado con un aumento menor de la carga del husillo, predice que una herramienta de corte fallará en los próximos 100 ciclos. Entonces puede programar un cambio de herramienta durante una parada planificada, impidiendo la producción de piezas defectuosas y evitando tiempos de inactividad imprevistos. Esta capacidad de predicción cambia las reglas del juego a la hora de mantener altos niveles de calidad en entornos de producción continua.

| Consecuencia | Sin información en tiempo real | Con información en tiempo real |

|---|---|---|

| Tasa de chatarra | Potencialmente alto; puede perderse un lote entero | Casi cero; sólo se pierden 1-2 partes antes de la corrección |

| Tiempo de inactividad | No planificado, reactivo y perturbador | Planificado y predictivo |

| Control de procesos | Ajustes reactivos basados en resultados anteriores | Ajustes proactivos y autocorrectivos |

| Calidad | Encontrar y clasificar las piezas defectuosas | Evitar que se fabriquen piezas defectuosas |

Adoptar la inspección automatizada y la IA es esencial para el mecanizado moderno de tornillos CNC. Este cambio de las comprobaciones manuales basadas en muestras a la verificación 100% inteligente en línea transforma el control de calidad de una medida reactiva en una estrategia proactiva. Mediante la integración de tecnologías como los sistemas de visión y la creación de bucles de retroalimentación en tiempo real, los fabricantes pueden reducir drásticamente los desechos, garantizar una precisión dimensional inquebrantable y mantener los más altos estándares de calidad. No se trata sólo de detectar defectos, sino de crear un proceso que los evite.

¿Avances en materiales para tornillos de alto rendimiento?

¿Alguna vez le ha fallado un tornillo crítico por calor o tensión extremos? Es un contratiempo frustrante que puede poner en peligro todo un conjunto.

La solución está en los materiales avanzados. Las innovaciones en aleaciones, cerámicas y revestimientos están ampliando los límites del rendimiento de los tornillos, ofreciendo una mayor resistencia al desgaste, tolerancia al calor y resistencia general para las aplicaciones más exigentes.

Cuando los tornillos estándar de acero o acero inoxidable no son suficientes, recurrimos a las aleaciones avanzadas. No se trata de metales corrientes, sino que están diseñados para ofrecer un rendimiento excepcional en condiciones extremas. Según mi experiencia en PTSMAKE, guiar a los clientes en la selección de materiales es uno de los pasos más importantes para garantizar el éxito de un proyecto, especialmente en sectores como el aeroespacial y el médico.

Superaleaciones: Los campeones de los entornos de alta temperatura

Las superaleaciones, a menudo a base de níquel como el Inconel o de cobalto, están diseñadas para mantener su resistencia a temperaturas muy elevadas. Un tornillo de acero estándar puede perder su integridad estructural a partir de unos cientos de grados Celsius, pero un tornillo fabricado con Inconel 718 puede funcionar con fiabilidad a temperaturas cercanas a los 700°C (1300°F). El reto, sin embargo, es la mecanizado de tornillos cnc proceso en sí. Estos materiales son duros y abrasivos, lo que significa que el mecanizado requiere herramientas especializadas, velocidades más lentas y estrategias de refrigeración precisas para evitar el desgaste de las herramientas y mantener tolerancias estrictas. Las propiedades de estos materiales pueden ser muy anisótropo4es decir, difieren en función de la dirección de medición, lo que añade otra capa de complejidad al proceso de mecanizado.

Aleaciones de titanio: Las potencias ligeras

Las aleaciones de titanio, como Ti-6Al-4V, ofrecen una increíble relación resistencia-peso. Son aproximadamente 40% más ligeras que el acero pero pueden ser igual de resistentes, lo que las hace ideales para aplicaciones aeroespaciales y de automoción de alto rendimiento en las que cada gramo cuenta. También ofrecen una excelente resistencia a la corrosión. El mecanizado del titanio requiere un enfoque diferente al del acero. Tiene una baja conductividad térmica, lo que significa que el calor se acumula rápidamente en el filo de la herramienta de corte. Esto exige herramientas afiladas, bajas velocidades de corte y refrigerante a alta presión para controlar el calor y evitar la corrosión del material.

He aquí una rápida comparación de estas aleaciones avanzadas:

| Material | Propiedades clave | Aplicaciones ideales | Desafío de mecanizado |

|---|---|---|---|

| Inconel 718 | Resistencia a altas temperaturas y a la corrosión | Motores a reacción, turbinas de gas, reactores nucleares | Alto endurecimiento en el trabajo, desgaste intenso de la herramienta |

| Titanio (Ti-6Al-4V) | Elevada relación resistencia/peso, biocompatible | Componentes aeroespaciales, implantes médicos | Baja conductividad térmica, tendencia a la hiel |

| MP35N | Ultra alta resistencia, resistencia a la corrosión | Dispositivos médicos, equipos marinos, carreras | Extremadamente resistente, requiere una configuración rígida de la máquina |

Seleccionar la aleación adecuada es un compromiso entre los requisitos de rendimiento y los costes de fabricación. La experiencia en mecanizado de tornillos cnc estos materiales exóticos es lo que diferencia a un proveedor de piezas fiable del resto.

Además de diseñar el tornillo completo a partir de una aleación avanzada, podemos mejorar significativamente el rendimiento de los materiales convencionales utilizando revestimientos especializados e incluso cerámicas. Este enfoque suele ser una solución rentable para mejorar las propiedades superficiales, como la dureza y la fricción, sin cambiar el material del núcleo del tornillo.

Recubrimientos superficiales: Una armadura para sus tornillos

Los revestimientos son capas microfinas que se aplican a la superficie de un tornillo para aumentar sus prestaciones. El tornillo base puede estar hecho de un material conocido, como el acero inoxidable, pero el revestimiento le confiere superpoderes. Es una estrategia habitual que utilizamos en proyectos en los que sólo la superficie del componente se enfrenta a un desgaste extremo o a elementos corrosivos.

Recubrimientos comunes de alto rendimiento

- Nitruro de titanio (TiN): Este es un clásico. Lo reconocerá por su color dorado. Aumenta la dureza de la superficie y proporciona una excelente lubricidad, reduciendo la fricción en aplicaciones dinámicas.

- Carbono tipo diamante (DLC): Como su nombre indica, los revestimientos DLC son increíblemente duros y resbaladizos. Crean una superficie con un coeficiente de fricción muy bajo, perfecta para componentes en aplicaciones de alto desgaste y deslizamiento.

- Nitruro de aluminio y titanio (AlTiN): Este revestimiento ofrece un rendimiento superior a altas temperaturas en comparación con el TiN. Forma una capa protectora de óxido de aluminio a altas temperaturas, por lo que es ideal para tornillos utilizados en maquinaria o motores de alta velocidad.

En el cuadro siguiente se describen las principales ventajas de cada revestimiento:

| Tipo de revestimiento | Beneficio principal | Color común | Temperatura máxima de funcionamiento |

|---|---|---|---|

| Nitruro de titanio (TiN) | Resistencia al desgaste de uso general, lubricidad | Oro | ~600°C (1100°F) |

| DLC | Dureza extrema, mínima fricción | Negro/Gris | ~350°C (660°F) |

| AlTiN | Resistencia al desgaste a altas temperaturas | Violeta/Negro | ~900°C (1650°F) |

El auge de la cerámica de ingeniería

Para las aplicaciones más extremas, a veces recurrimos a tornillos fabricados íntegramente con cerámicas de ingeniería, como el óxido de circonio o el nitruro de silicio. Estos materiales son excepcionalmente duros, químicamente inertes y pueden soportar temperaturas increíblemente altas. También son excelentes aislantes eléctricos. Sin embargo, su fragilidad los hace inadecuados para aplicaciones con cargas de alto impacto. El sitio mecanizado de tornillos cnc de la cerámica es más parecido al esmerilado que al corte, y requiere herramientas con punta de diamante y equipos muy especializados para lograr la precisión necesaria sin provocar microfracturas. Se trata de un nicho de mercado en crecimiento para las fijaciones especiales.

Esencialmente, los días en los que se dependía únicamente del acero estándar han terminado para las aplicaciones de alto rendimiento. Ya sea mediante superaleaciones avanzadas como el Inconel, potencias ligeras como el titanio o recubrimientos superficiales innovadores como el DLC, la ciencia de los materiales ha desbloqueado nuevos niveles de rendimiento. Conocer estas opciones es clave para diseñar y fabricar tornillos que no fallen cuando más importa. Éxito mecanizado de tornillos cnc de estos materiales requiere profundos conocimientos para equilibrar rendimiento, coste y fabricabilidad.

Aplicaciones industriales: Mecanizado de tornillos CNC en todos los sectores.

¿Se ha preguntado alguna vez cómo consiguen las industrias, desde la automovilística hasta la aeroespacial, unos niveles de fiabilidad tan altos? Su éxito depende a menudo de los componentes más pequeños y precisos, donde un solo fallo no es una opción.

El mecanizado de tornillos CNC es la tecnología clave que lo hace posible. Su capacidad para producir tornillos altamente personalizados y ultraprecisos a partir de una amplia gama de materiales le permite cumplir las especificaciones únicas y exigentes de prácticamente cualquier industria de alto nivel.

La versatilidad del mecanizado de tornillos CNC cobra vida cuando se observa su aplicación en diferentes sectores. Cada industria presenta un conjunto único de desafíos, desde soportar temperaturas extremas hasta garantizar la biocompatibilidad, y los tornillos utilizados se diseñan para satisfacer estas demandas específicas. En proyectos anteriores, en PTSMAKE hemos comprobado de primera mano estas diferencias.

El sector del automóvil: La durabilidad se une al volumen

En el mundo del automóvil, es un juego de equilibrio. Los fabricantes necesitan componentes increíblemente duraderos y fiables, pero deben producirse en grandes cantidades para mantener en movimiento las cadenas de montaje.

- Componentes del motor: Los tornillos y pernos utilizados en el interior de un motor deben soportar vibraciones constantes, altas temperaturas y fluidos corrosivos. A menudo utilizamos aleaciones de acero de alta resistencia y revestimientos especializados para evitar fallos.

- Sistemas de seguridad: En sistemas críticos como los airbags y el frenado, la tolerancia al error es cero. Estos tornillos se someten a rigurosas pruebas y requieren una trazabilidad completa desde la materia prima hasta la pieza final. La precisión del mecanizado de tornillos cnc garantiza que cada pieza cumpla las especificaciones exactas.

- Chasis y carrocería: Estos elementos de fijación deben proporcionar integridad estructural y, al mismo tiempo, ser rentables. Son habituales los tornillos autorroscantes y roscantes, diseñados para un montaje rápido en piezas de metal y plástico.

El sector aeroespacial: Donde la precisión es primordial

La industria aeroespacial es posiblemente la más exigente para cualquier componente. Las consecuencias de un fallo son catastróficas, por lo que cada pieza, por pequeña que sea, debe ser perfecta.

- Aligeramiento: Cada gramo cuenta. Con frecuencia mecanizamos tornillos a partir de materiales avanzados como el titanio y aleaciones de aluminio de alta calidad para conseguir una elevada relación resistencia-peso.

- Tolerancias extremas: Los componentes aeroespaciales requieren algunas de las tolerancias más estrictas en la fabricación. Las máquinas de tornillos CNC son esenciales para crear perfiles de rosca complejos y diseños de cabeza que encajen a la perfección y distribuyan la tensión correctamente.

- Integridad de la superficie: Para mejorar la resistencia a la fatiga y evitar la corrosión, muchos tornillos aeroespaciales reciben tratamientos superficiales especializados como Anodizado5. Este proceso crea una capa protectora de óxido que forma parte integrante de la propia pieza.

He aquí una rápida comparación de las principales demandas en estos dos sectores:

| Característica | Industria del automóvil | Industria aeroespacial |

|---|---|---|

| Conductor principal | Fiabilidad rentable a gran escala | Seguridad y rendimiento absolutos |

| Enfoque material | Acero de alta resistencia, aleaciones revestidas | Titanio, aleaciones de aluminio, superaleaciones |

| Requisito clave | Resistencia a las vibraciones y al calor | Elevada relación resistencia/peso |

| Volumen de producción | Muy alta | Bajo a medio |

Mientras que la automoción y la industria aeroespacial superan los límites de la resistencia y la durabilidad, otros sectores presentan retos totalmente distintos, aunque igualmente complejos. Los campos de la electrónica y la medicina, por ejemplo, exigen precisión a escala microscópica y materiales que puedan interactuar de forma segura con el cuerpo humano.

La industria electrónica: El mundo de la miniaturización

A medida que los dispositivos electrónicos se hacen más pequeños y potentes, también deben hacerlo sus componentes. El mecanizado de tornillos CNC es fundamental para producir las fijaciones microscópicas que mantienen unido nuestro mundo moderno.

- Microtornillos: Piense en los diminutos tornillos del interior de su smartphone u ordenador portátil. A menudo solo miden uno o dos milímetros y se fabrican con máquinas de atornillado CNC especializadas capaces de alcanzar una precisión increíble.

- Propiedades del material: En electrónica, los materiales suelen elegirse por sus propiedades eléctricas. Utilizamos materiales no magnéticos como acero inoxidable, latón o incluso PEEK para evitar interferencias con componentes electrónicos sensibles.

- Cabezas personalizadas: Para encajar en diseños compactos y adaptarse al montaje automatizado, muchos tornillos electrónicos tienen diseños de cabeza exclusivos, como cabezas Torx de perfil bajo o pentalobuladas personalizadas.

El sector de los productos sanitarios: Biocompatibilidad y esterilización

En el ámbito médico, los componentes no sólo deben ser precisos, sino también seguros para el contacto humano. Esto introduce una nueva capa de restricciones de material y fabricación.

- Materiales biocompatibles: Para los implantes y las herramientas quirúrgicas utilizamos exclusivamente materiales como el titanio y el acero inoxidable de calidad médica, o polímeros como el PEEK, que no reaccionan con el cuerpo humano.

- Acabado superficial impecable: Los tornillos médicos requieren un acabado superficial excepcionalmente liso para evitar la proliferación de bacterias y garantizar su correcta esterilización. El mecanizado CNC proporciona el control necesario para lograrlo.

- Trazabilidad: Cada componente médico debe ser totalmente trazable hasta su lote de materia prima. Nuestros sistemas de calidad en PTSMAKE están diseñados para proporcionar esta documentación, garantizando el cumplimiento y la seguridad del paciente.

Así es como estas industrias difieren en sus requisitos de componentes:

| Industria | Requisito principal | Tipos de tornillos comunes | Materiales comunes |

|---|---|---|---|

| Electrónica | Miniaturización, no magnético | Microtornillos, Phillips, Torx | Acero inoxidable, latón |

| Productos sanitarios | Biocompatibilidad, esterilizabilidad | Tornillos óseos, Tornillos para implantes dentales | Titanio, PEEK, acero inoxidable 316L |

| Energía | Resistencia a la corrosión, alta resistencia | Tornillos hexagonales, espárragos | Inconel, Monel, Acero dúplex |

El sector energético, en particular el del petróleo y el gas, también depende en gran medida del mecanizado de tornillos CNC a medida para obtener elementos de fijación capaces de resistir algunos de los entornos más duros del planeta, desde presiones en aguas profundas hasta productos químicos corrosivos.

Desde las líneas de producción de gran volumen de la industria del automóvil hasta los entornos estériles de la fabricación de dispositivos médicos, el mecanizado de tornillos CNC demuestra su valor. Sus principales ventajas -precisión, flexibilidad de materiales y personalización- no sólo son beneficiosas, sino esenciales. Esta adaptabilidad permite a los ingenieros de los sectores aeroespacial, electrónico y energético diseñar y fabricar productos fiables que cumplen las normas de rendimiento, seguridad y reglamentación más estrictas. El diminuto tornillo, que a menudo se pasa por alto, es un testimonio del papel fundamental que desempeña la fabricación avanzada en todos los sectores.

Integración digital: CAD/CAM y Edge Computing en la producción de tornillos.

¿Alguna vez ha sentido la frustración de que un diseño parezca perfecto en la pantalla, pero se quede atascado por errores y retrasos cuando llega al taller mecánico? ¿Está cansado de la desconexión entre diseño y producción?

La perfecta integración del software CAD/CAM con el edge computing transforma radicalmente el mecanizado de tornillos CNC. Crea una rosca digital unificada desde el diseño hasta la pieza acabada, lo que acelera drásticamente la creación de prototipos, minimiza los errores humanos y garantiza una transferencia de datos impecable para lograr una precisión y eficiencia sin precedentes.

El viaje desde un concepto digital a un tornillo físico solía estar fragmentado. Los diseñadores creaban un modelo en software CAD (diseño asistido por ordenador) y se lo entregaban a un maquinista. A continuación, el maquinista programaba manualmente la máquina CNC, un proceso propicio a los errores de interpretación. Este desfase entre diseño y fabricación solía provocar costosos errores y retrasos. Hoy en día, los sistemas CAD/CAM (fabricación asistida por ordenador) integrados salvan esta distancia, creando un flujo de trabajo sin fisuras que se ha convertido en el estándar de la fabricación de precisión moderna.

Del plano al código G: La conexión CAD/CAM

En esencia, la integración CAD/CAM significa que el software de diseño y el software de fabricación se comunican entre sí. Cuando se finaliza el diseño de un tornillo personalizado en el entorno CAD, el módulo CAM toma el relevo. Analiza la geometría del modelo 3D y genera las trayectorias de herramienta óptimas, es decir, la ruta exacta que seguirá la herramienta de corte. Este proceso también determina parámetros críticos como la velocidad de corte, el avance y la selección de herramientas.

A continuación, el sistema CAM realiza un paso crucial conocido como post-procesamiento6. Esto convierte los datos genéricos de la trayectoria de la herramienta en un programa de código G específico que la máquina CNC de destino puede entender. Cada máquina tiene su propio dialecto, y el postprocesador actúa como el traductor perfecto. Esta automatización elimina los errores de programación manual que antes eran una fuente importante de problemas de producción. En nuestros proyectos en PTSMAKE, este enlace directo ha reducido drásticamente el tiempo desde la aprobación del diseño hasta la inspección del primer artículo.

Ventajas de un flujo de trabajo digital unificado

El impacto de esta integración en el mecanizado de tornillos CNC es inmediato y significativo. El control de versiones se convierte en algo sencillo, ya que cualquier cambio en el modelo CAD puede actualizarse rápidamente en el programa CAM, garantizando que la máquina trabaje siempre con el diseño más reciente. Este circuito cerrado es muy valioso para la creación rápida de prototipos y los procesos de diseño iterativos.

| Aspecto | Flujo de trabajo tradicional | Flujo de trabajo CAD/CAM integrado |

|---|---|---|

| Transferencia de datos | Manual (por ejemplo, dibujos 2D, archivos independientes) | Automatizado, directo de CAD a CAM |

| Programación | Programación manual en código G | Generación automática de sendas |

| Error potencial | Alta (interpretación humana, introducción de datos) | Baja (intervención humana minimizada) |

| Velocidad de creación de prototipos | Lento, múltiples pasos manuales | Actualizaciones rápidas y ágiles |

Esta continuidad digital significa que podemos simular todo el proceso de mecanizado antes de cortar una sola pieza de metal. Podemos detectar posibles colisiones, optimizar las trayectorias de las herramientas en aras de la eficiencia y obtener una estimación precisa de los tiempos de ciclo.

Mientras que la integración CAD/CAM crea un potente hilo digital, el edge computing va un paso más allá al llevar el procesamiento de datos y la toma de decisiones directamente a la planta de producción. En lugar de enviar grandes cantidades de datos desde una máquina CNC a un servidor en la nube lejano para su análisis, el edge computing los procesa localmente, ya sea en la propia máquina o en un servidor cercano. Este paso del procesamiento centralizado al descentralizado supone un cambio radical en las operaciones de alta velocidad y precisión, como el mecanizado de tornillos CNC.

Edge Computing: El cerebro inteligente en la fábrica

Piense en el edge computing como si dotara a cada máquina CNC de su propia inteligencia localizada. Dota a la máquina de la capacidad de analizar su propio rendimiento y entorno en tiempo real, realizando ajustes instantáneos que antes eran imposibles. Esto se consigue colocando sensores en la máquina para controlar variables como la vibración, la temperatura y el desgaste de las herramientas.

Optimización de procesos en tiempo real

Imagine una máquina CNC girando un tornillo complejo. Un dispositivo de vanguardia puede analizar los datos acústicos y de vibración para detectar los primeros signos de vibración de la herramienta. Antes de que la vibración pueda afectar al acabado superficial o a la precisión dimensional, el sistema puede ajustar automáticamente la velocidad del husillo o el avance para mitigar el problema. Este bucle de retroalimentación en tiempo real garantiza que cada tornillo cumpla las especificaciones exactas. Nuestras pruebas demuestran que esto puede mejorar la vida útil de la herramienta hasta 20% y reducir significativamente las tasas de desecho.

Mejora de la fiabilidad y el rendimiento

El Edge Computing no se limita a realizar ajustes durante el proceso; también es una potente herramienta para el mantenimiento predictivo y la eficiencia general. Al supervisar continuamente el estado de los componentes de la máquina, puede predecir los fallos antes de que se produzcan, lo que nos permite programar el mantenimiento durante el tiempo de inactividad planificado.

| Función Edge Computing | Descripción | Impacto en la producción de tornillos |

|---|---|---|

| Procesamiento de baja latencia | Los datos se analizan localmente, eliminando los retrasos de la red. | Ajustes instantáneos de los parámetros de mecanizado. |

| Mantenimiento predictivo | Los algoritmos analizan los datos de los sensores para predecir el fallo de los componentes. | Reducción del tiempo de inactividad de la máquina y de los costes de mantenimiento. |

| Mayor seguridad de los datos | Los datos de diseño confidenciales permanecen en la red local. | Menor riesgo de robo de propiedad intelectual o violación de datos. |

| Análisis sobre la marcha | Los datos de rendimiento se utilizan para mejorar inmediatamente los procesos. | Calidad constante y tiempos de ciclo optimizados. |

Combinando un flujo de trabajo CAD/CAM sin fisuras con la inteligencia sobre el terreno de la informática de vanguardia, creamos un entorno de fabricación con gran capacidad de respuesta y resistencia. Así es como entregamos tornillos de alta precisión en los plazos previstos.

¿Tiene problemas con un proceso de diseño a producción lento y propenso a errores? La integración de software CAD/CAM y edge computing crea un vínculo digital directo desde su diseño hasta el tornillo acabado. Este flujo de trabajo unificado elimina los errores de programación manual, acelera la creación de prototipos y utiliza datos en tiempo real para optimizar el proceso de mecanizado de tornillos CNC. El resultado es una velocidad, precisión y fiabilidad inigualables, que garantizan que sus piezas se fabriquen bien a la primera y en todo momento.

Estrategias de optimización de costes para el mecanizado de tornillos CNC?

¿Se reducen los presupuestos de sus proyectos mientras los costes de producción de las piezas de precisión parecen subir cada vez más? ¿Le parece que equilibrar calidad y costes es caminar por la cuerda floja?

La optimización de los costes de mecanizado de tornillos CNC implica una combinación estratégica de uso eficiente de materiales, automatización de procesos, optimización de lotes y decisiones basadas en datos. Centrándose en estas áreas clave, puede reducir significativamente los gastos sin comprometer la calidad o la integridad de sus componentes finales.

El control de costes en cualquier proceso de fabricación, especialmente en uno de precisión como el mecanizado de tornillos CNC, requiere un enfoque proactivo y holístico. No se trata de recortar gastos, sino de trabajar de forma más inteligente. En PTSMAKE, colaboramos con nuestros clientes desde el principio, a menudo desde la propia fase de diseño, para incorporar la rentabilidad en el ADN de una pieza.

Diseño para la fabricación (DFM)

El mayor ahorro de costes suele producirse antes de cortar una sola pieza de metal. Aplicar los principios de DFM es crucial.

Simplificación de geometrías

Las características complejas aumentan el tiempo de mecanizado y los costes de utillaje. A menudo preguntamos a los clientes: ¿es esa curva intrincada o esa esquina interna ultraestrecha absolutamente esencial para el funcionamiento de la pieza? A veces, un pequeño ajuste en el diseño que no afecte al rendimiento puede reducir los ciclos de mecanizado en un porcentaje notable, lo que supone un ahorro directo. En proyectos anteriores, la simplificación de un radio interno no crítico ha reducido el tiempo de ciclo hasta en 15%.

Normalización de tolerancias

Aplicar una tolerancia mínima generalizada a toda una pieza es un error común y costoso. Sólo las características críticas necesitan alta precisión. Si se relajan las tolerancias en las superficies no funcionales, se reduce el tiempo de mecanizado, disminuye la tasa de desechos y se reduce la necesidad de operaciones de acabado secundarias. Este sencillo cambio puede suponer una gran diferencia en el coste total por pieza.

Dominar el uso del material

El material es uno de los principales factores de coste en el mecanizado de tornillos CNC. La forma de seleccionarlo y utilizarlo es muy importante.

Elegir el material adecuado

Es tentador sobreespecificar un material "por si acaso". Sin embargo, utilizar una aleación de alto coste cuando bastaría con un metal más estándar y rentable añade un gasto innecesario. Ayudamos a los clientes a evaluar los requisitos funcionales -fuerza, resistencia a la corrosión, peso- y a ajustarlos al material más económico que cumpla todas las especificaciones. Comprender los tribología7 entre el material y la herramienta de corte también es clave para optimizar la vida útil de la herramienta.

La siguiente tabla muestra una comparación básica de los materiales comunes, equilibrando el coste con la maquinabilidad, que influye directamente en el tiempo de ciclo.

| Material | Índice de Coste Relativo | Grado de maquinabilidad (100 = mejor) | Consideraciones clave |

|---|---|---|---|

| Aluminio 6061 | 1.2x | 90 | Excelente maquinabilidad, buena relación resistencia/peso. |

| Latón 360 | 1.8x | 100 | La referencia en mecanizabilidad; ciclos rápidos. |

| Acero inoxidable 303 | 2.5x | 75 | Buena resistencia a la corrosión, bastante mecanizable. |

| Acero inoxidable 316 | 3.0x | 45 | Resistencia superior a la corrosión, pero mucho más lento de mecanizar. |

| Titanio | 8.0x | 20 | Alta resistencia, bajo peso, pero difícil y costoso de mecanizar. |

Más allá del diseño y los materiales, la optimización de las operaciones reales en el taller es donde se obtienen ahorros constantes y a largo plazo. Se trata de eficiencia en movimiento, minimizando los residuos en todas sus formas, ya sea tiempo, material o energía. Aquí es donde los datos se convierten en un activo inestimable, transformando las conjeturas en inteligencia precisa y procesable.

Optimización de la eficiencia de máquinas y procesos

Una máquina que no corta es una máquina que pierde dinero. El objetivo es maximizar el tiempo de fabricación de virutas.

Minimizar el tiempo de inactividad de la máquina

El tiempo de inactividad imprevisto es un asesino de beneficios. Detiene la producción, crea cuellos de botella y puede retrasar proyectos enteros. Tras investigar con nuestros clientes, hemos descubierto que un programa de mantenimiento preventivo sólido no es negociable. La inspección periódica de los husillos, la comprobación de los niveles de fluidos y el control del desgaste de las herramientas evitan fallos catastróficos. Además, el uso de análisis de datos para predecir cuándo puede fallar un componente permite programar el mantenimiento durante las horas no productivas, maximizando el tiempo de actividad.

Optimización del tamaño de los lotes

Encontrar el punto óptimo para el tamaño de la tirada de producción es un cuidadoso acto de equilibrio. Los lotes grandes pueden reducir el coste de preparación por pieza, pero también inmovilizan capital en inventario. Los lotes pequeños ofrecen flexibilidad, pero pueden resultar ineficaces debido a los cambios frecuentes. Utilizamos datos históricos de producción para determinar la cantidad económica de pedido (EOQ) de cada pieza, asegurándonos de producir lotes lo suficientemente grandes para ser eficientes, pero lo suficientemente pequeños para seguir siendo eficientes y responder a los cambios de la demanda.

El papel de la automatización y los datos

En el moderno mecanizado de tornillos CNC, la tecnología es la palanca definitiva para la optimización de costes.

Automatización de procesos

Las tareas sencillas y repetitivas son las mejores candidatas para la automatización. El uso de alimentadores de barras y brazos robóticos para cargar y descargar piezas puede permitir que una máquina funcione sin supervisión durante periodos prolongados, incluso con las luces apagadas. Esto aumenta drásticamente la utilización de la máquina y libera a los operarios cualificados para que puedan centrarse en tareas más complejas, como el control de calidad y la programación. Este único paso puede aumentar la producción sin un incremento proporcional de los costes de mano de obra.

La tabla siguiente ilustra cómo la automatización puede repercutir en el coste por pieza.

| Métrica | Carga manual | Carga automatizada | Impacto |

|---|---|---|---|

| Utilización de la máquina | 60-70% | 90-95% | ~30% de aumento del tiempo productivo |

| Mano de obra por pieza | Alta | Bajo | Reducción significativa de los costes de mano de obra directa |

| Coherencia | Variable | Alta | Menor tasa de residuos y mayor calidad |

| Tiempo de preparación | Moderado | Bajo (con sistemas de cambio rápido) | Cambios más rápidos entre trabajos |

Al integrar estas estrategias operativas, usted pasa de simplemente fabricar piezas a fabricarlas de forma inteligente. Cada decisión está respaldada por datos y cada proceso se perfecciona para lograr la máxima eficiencia, garantizando que su mecanizado de tornillos CNC sea lo más rentable posible.

La verdadera optimización de costes en el mecanizado de tornillos CNC no es una solución puntual, sino un proceso continuo. Comienza con un diseño y una selección de materiales inteligentes para evitar gastos innecesarios desde el principio. A continuación, este enfoque proactivo se apoya en prácticas de taller altamente eficientes, centradas en maximizar el tiempo de actividad de la máquina y en ejecutar tamaños de lote óptimos. Al aprovechar la automatización y la información basada en datos, puede perfeccionar todos los aspectos de la producción, convirtiendo su proceso de fabricación en una operación ajustada, rentable y altamente fiable.

Lleve el mecanizado CNC de tornillos más allá con PTSMAKE hoy mismo

¿Preparado para elevar sus proyectos de mecanizado de tornillos CNC? Póngase en contacto con PTSMAKE para obtener un presupuesto rápido y detallado y experimente la precisión, sostenibilidad y eficiencia de próxima generación. Descubra cómo nuestra experiencia en mecanizado multieje, inspección inteligente y materiales innovadores pueden transformar su cadena de suministro.

Comprenda cómo el sistema de movimiento central de la máquina dicta la precisión final de sus piezas. ↩

Comprenda todo el impacto medioambiental de sus elecciones de materiales de principio a fin con esta guía detallada. ↩

Descubra cómo esta tecnología va más allá de las simples cámaras para permitir una toma de decisiones inteligente y automatizada en la fabricación. ↩

Obtenga más información sobre cómo las propiedades direccionales de un material pueden afectar a las estrategias de mecanizado CNC y al rendimiento de la pieza. ↩

Vea cómo este tratamiento superficial añade durabilidad y resistencia a la corrosión a las piezas de misión crítica. ↩

Descubra cómo este paso crítico traduce las instrucciones CAM universales al lenguaje exclusivo que entiende su máquina CNC específica. ↩

Comprenda cómo la ciencia de la fricción y el desgaste puede ayudarle a seleccionar mejores herramientas y refrigerantes, prolongando la vida útil de las herramientas. ↩