Muchos ingenieros luchan con proyectos de mecanizado CNC de bronce, enfrentándose a retos inesperados de materiales, complicaciones de diseño y problemas de rendimiento. La frustración aumenta cuando las piezas no cumplen las especificaciones, se producen retrasos en la producción o los costes se disparan por encima de las expectativas presupuestarias.

El mecanizado CNC del bronce requiere conocer las propiedades específicas del material, seleccionar la aleación adecuada y optimizar los parámetros de mecanizado. El éxito depende de la adecuación de los grados de bronce a las aplicaciones, la aplicación de principios de diseño correctos y el seguimiento de prácticas de fabricación probadas.

Llevo más de 15 años trabajando en proyectos de mecanizado de bronce en PTSMAKE, y he visto cómo pequeñas decisiones de diseño pueden hacer que un proyecto sea un éxito o un fracaso. La diferencia entre un componente de bronce exitoso y uno problemático a menudo se reduce a comprender las características únicas del material y aplicar el enfoque de fabricación adecuado. Esta guía le guiará desde la selección de la aleación hasta la inspección final, proporcionándole los conocimientos prácticos necesarios para evitar los errores más comunes y conseguir piezas de bronce de alto rendimiento que cumplan exactamente sus especificaciones.

¿Propiedades clave del bronce relevantes para el mecanizado CNC?

¿Alguna vez ha elegido un material que parecía ideal sobre el papel, pero que se desgasta y falla inesperadamente en una aplicación crítica? Esto puede dar lugar a costosos tiempos de inactividad y rediseños.

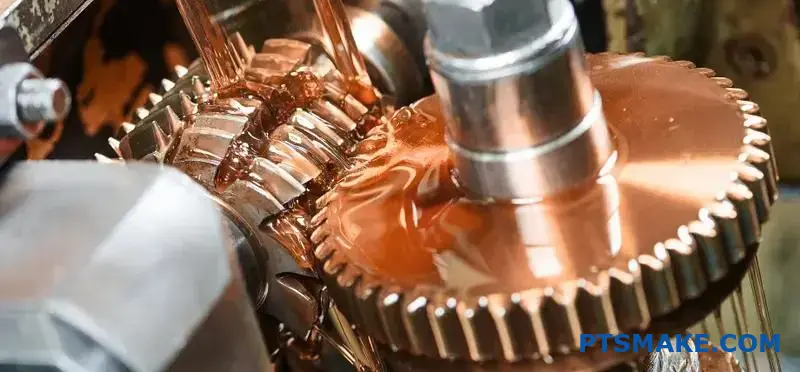

El bronce es una opción excelente para el mecanizado CNC debido a su excepcional resistencia al desgaste, su bajo coeficiente de fricción y su gran resistencia a la corrosión. Estas propiedades, combinadas con una buena mecanizabilidad y conductividad térmica, garantizan piezas duraderas y de alto rendimiento, como cojinetes, casquillos y engranajes.

Las principales ventajas mecánicas del bronce

Al seleccionar un material para piezas mecánicas exigentes, las propiedades fundamentales son las que separan el éxito del fracaso. En el caso del bronce, sus puntos fuertes no son sólo teóricos; se traducen directamente en fiabilidad. En el mecanizado CNC de componentes de bronce, aprovechamos constantemente estas características para cumplir las estrictas especificaciones de los sectores más exigentes.

Excepcional resistencia al desgaste

Uno de los atributos más célebres del bronce es su capacidad para resistir la fricción y el desgaste. Esto es especialmente cierto en el caso de aleaciones como el bronce alumínico (C95400), que poseen una gran resistencia y dureza. Esta resistencia no sólo se refiere a la durabilidad de la superficie, sino también al mantenimiento de la integridad dimensional a lo largo de millones de ciclos. Cuando dos superficies metálicas se deslizan una contra otra, el riesgo de adherencia y transferencia de material es alto. La exclusiva estructura cristalina del bronce minimiza este efecto, por lo que es el material preferido para engranajes y placas de desgaste. Una pieza resistente al desgaste dura más, reduce los plazos de mantenimiento y proporciona un mayor rendimiento de la inversión.

Propiedades superficiales de baja fricción

Algunas aleaciones de bronce, en particular los bronces para rodamientos como el C93200, tienen características inherentes de baja fricción. Esto se describe a menudo como "lubricidad". El propio material ayuda a crear una interfaz suave y de baja resistencia entre las piezas móviles. Esta propiedad es crucial en aplicaciones en las que la lubricación constante es difícil o imposible. Reduce el calor de funcionamiento, minimiza la pérdida de energía y evita el proceso destructivo de rozamiento1En el bronce, las superficies se sueldan esencialmente entre sí bajo presión. Según nuestra experiencia en PTSMAKE, esta cualidad autolubricante es una de las principales razones por las que los clientes eligen el bronce para los casquillos personalizados diseñados para operaciones con cargas pesadas y baja velocidad.

Una rápida comparación de las aleaciones de bronce más conocidas pone de manifiesto estos puntos fuertes:

| Aleación de bronce | Resistencia a la tracción (MPa) | Dureza (Brinell) | Característica principal |

|---|---|---|---|

| C93200 (Cojinete de bronce) | 241 | 65 | Excelente lubricidad e incrustación |

| C95400 (Bronce de aluminio) | 586 | 170 | Gran solidez y resistencia al desgaste |

| C51000 (Bronce fosforado) | 320 | 80 | Buena resistencia a la fatiga y elasticidad |

Esta tabla muestra que puede seleccionar una aleación de bronce específica para el reto mecánico al que se enfrenta, ya sea la resistencia bruta o la suavidad de funcionamiento.

Cómo influyen las propiedades en el rendimiento y la mecanizabilidad

Comprender las propiedades del bronce es una cosa; saber cómo influyen en el rendimiento real de las piezas es lo que realmente importa a los ingenieros y diseñadores de productos. Los beneficios teóricos de la resistencia al desgaste o la conductividad térmica se convierten en ventajas tangibles en la aplicación final, y también afectan al propio proceso de fabricación.

Estabilidad térmica y dimensional

El bronce presenta una excelente conductividad térmica en comparación con los aceros. En aplicaciones como cojinetes y casquillos que generan mucho calor por fricción, el bronce disipa eficazmente ese calor fuera de la superficie de contacto. Esto evita el sobrecalentamiento, que puede provocar la rotura de los lubricantes y la dilatación de las piezas por encima de las tolerancias especificadas. Esta estabilidad térmica garantiza la estabilidad dimensional. Una pieza de bronce mecanizada por CNC mantendrá sus dimensiones precisas incluso cuando las temperaturas de funcionamiento fluctúen, lo que es fundamental para mantener la holgura y el ajuste en un ensamblaje de precisión. Esta fiabilidad bajo estrés térmico es una importante ventaja de rendimiento.

Inmejorable resistencia a la corrosión

La capacidad del bronce para resistir la corrosión es legendaria. Cuando se expone a la intemperie, forma una capa exterior protectora, o pátina, que impide una degradación más profunda. Esto lo convierte en una excelente elección para componentes marinos, componentes de bombas y válvulas utilizadas en procesos químicos. A diferencia de muchos aceros que se oxidan y agarrotan, los componentes de bronce pueden funcionar durante décadas en agua salada o en entornos ligeramente corrosivos. En proyectos anteriores, hemos mecanizado accesorios de bronce para aplicaciones navales que sustituyeron a piezas de acero inoxidable, proporcionando en última instancia una vida útil mucho más larga y reduciendo los costes de mantenimiento a largo plazo para nuestro cliente.

La ventaja de la maquinabilidad

Desde el punto de vista de la fabricación, las propiedades del bronce lo convierten en un material excelente para el mecanizado CNC. Generalmente se considera una aleación de "mecanizado libre", lo que significa que produce virutas pequeñas y manejables, ejerce menos fuerza sobre la herramienta de corte y permite mayores velocidades de corte en comparación con materiales resistentes como el acero inoxidable o el Inconel. Esto se traduce en varias ventajas clave:

- Tiempos de producción más rápidos: Podemos mecanizar piezas de bronce con mayor rapidez.

- Mayor vida útil de la herramienta: Las herramientas de corte duran más, lo que reduce los costes de utillaje.

- Acabados superficiales superiores: Es más fácil conseguir un acabado de superficie liso y preciso directamente desde la máquina.

Esta maquinabilidad hace que todo el proceso de creación de piezas de bronce de alta precisión sea más eficaz y rentable.

| Aplicación | Requisito de propiedad clave | Impacto en el rendimiento |

|---|---|---|

| Engranajes y ruedas helicoidales | Gran solidez y resistencia al desgaste | Evita la deformación y el fallo de los dientes bajo cargas pesadas. |

| Casquillos y cojinetes | Baja fricción y conductividad térmica | Reduce el calor de funcionamiento y garantiza una rotación suave. |

| Accesorios marinos | Resistencia a la corrosión | Garantiza una larga vida útil en entornos hostiles de agua salada. |

| Componentes de válvulas | Estabilidad dimensional y dureza | Garantiza un cierre hermético y evita fugas con el paso del tiempo. |

La combinación única de propiedades del bronce lo convierte en un material increíblemente versátil y fiable para el mecanizado CNC. Su resistencia inherente al desgaste, su naturaleza de baja fricción y su excelente resistencia a la corrosión ofrecen ventajas tangibles de rendimiento. Estos atributos, junto con su estabilidad térmica y buena mecanizabilidad, garantizan que componentes como cojinetes, engranajes y casquillos no sólo cumplan las especificaciones, sino que también ofrezcan una vida útil larga y eficaz en las aplicaciones más exigentes. Es un material que realmente rinde bajo presión.

Selección de la aleación de bronce adecuada para proyectos CNC.

¿Alguna vez ha elegido una aleación de bronce que parecía perfecta en la hoja de especificaciones, pero que luego no ha funcionado o ha fallado sobre el terreno? Una elección equivocada puede dar lugar a costosas repeticiones y retrasos.

Seleccionar el bronce adecuado para el mecanizado CNC significa adaptar las propiedades específicas de la aleación (resistencia, resistencia a la corrosión y maquinabilidad) a las exigencias específicas de la aplicación. Por ejemplo, el C932 es ideal para cojinetes, el C954 destaca en aplicaciones de alta resistencia y el C630 es la mejor opción para entornos marinos.

Cuando uno se sumerge en el mecanizado CNC del bronce, es fácil perderse entre la gran cantidad de aleaciones disponibles. Cada una tiene una personalidad única, un conjunto específico de puntos fuertes y débiles. En nuestros proyectos en PTSMAKE, a menudo empezamos reduciendo la lista a unas pocas opciones comunes y fiables. Conocer estas aleaciones fundamentales es el primer paso para tomar una decisión informada para su proyecto.

Las aleaciones de bronce más comunes en el mecanizado CNC

Desglosemos las aleaciones con las que solemos trabajar. Cubren una amplia gama de aplicaciones y son un punto de partida sólido para casi cualquier diseño.

Cojinete C932 Bronce (SAE 660)

Se trata de la aleación de bronce más conocida. Su nombre lo dice todo: es un material fantástico para cojinetes, casquillos y otras aplicaciones propensas al desgaste. El contenido de plomo en su composición le confiere una excelente lubricidad, lo que ayuda a reducir la fricción y evitar el agarrotamiento. Sin embargo, este mismo contenido de plomo significa que no es adecuado para aplicaciones relacionadas con alimentos o agua potable. Su maquinabilidad es excelente, lo que la convierte en una de las favoritas de muchos talleres mecánicos.

C954 Aluminio Bronce

Cuando necesite resistencia y dureza, el C954 es la aleación que debe tener en cuenta. Por algo es uno de los bronces de aluminio más populares. Ofrece una resistencia superior al desgaste y la corrosión, especialmente en agua salada y ácidos no oxidantes. Aunque es increíblemente fuerte, su maquinabilidad es inferior a la del C932. Su mecanizado requiere configuraciones rígidas y herramientas afiladas para evitar el endurecimiento por deformación. También es susceptible a rozamiento2 en contacto con materiales similares sometidos a carga.

C630 Níquel-Aluminio Bronce

Para entornos extremos, el C630 es un producto de alto rendimiento. La adición de níquel mejora su ya impresionante resistencia a la corrosión, especialmente a altas temperaturas. Suele utilizarse en aplicaciones aeroespaciales, equipos marinos e industriales pesados. Sin embargo, su resistencia tiene un coste, ya que es más difícil de mecanizar que el C932 o incluso el C954.

He aquí una rápida comparación de estas aleaciones comunes basada en nuestras pruebas internas y en los datos de nuestros proyectos:

| Código de aleación | Nombre común | Maquinabilidad (Clasificación) | Resistencia a la tracción (aprox.) | Características principales |

|---|---|---|---|---|

| C932 | Rodamiento Bronce | 70 | 35 ksi | Excelente lubricidad, uso general |

| C954 | Aluminio Bronce | 60 | 85 ksi | Alta resistencia, resistencia al desgaste |

| C630 | Níquel-Aluminio Bronce | 30 | 110 ksi | Fuerza y resistencia a la corrosión extremas |

| C544 | Bronce fosforado | 80 | 68 ksi | Buenas cualidades elásticas, conductividad |

Esta tabla ofrece una instantánea, pero la verdadera magia está en adaptar estas propiedades a sus necesidades específicas.

Comprender las propiedades fundamentales de las aleaciones de bronce es una cosa; aplicar esos conocimientos a un proyecto del mundo real es otra. La mejor aleación sobre el papel puede no ser la opción más práctica o rentable para su aplicación específica. Hay que sopesar los requisitos de rendimiento con factores como la complejidad de fabricación y el presupuesto. Aquí es donde la experiencia desempeña un papel fundamental a la hora de tomar decisiones.

Adaptación de la aleación a su aplicación

La clave del éxito en el mecanizado CNC del bronce es pensar en el uso final de la pieza desde el principio. Qué trabajo debe realizar esta pieza y a qué condiciones se enfrentará?

Aplicaciones de carga y desgaste

Si su pieza es un casquillo, un cojinete o un engranaje, las principales preocupaciones son la lubricidad y la resistencia al desgaste.

- Alta carga, baja velocidad: El bronce para rodamientos C932 es la elección estándar en este caso. Sus propiedades autolubricantes son perfectas para evitar el agarrotamiento de los componentes.

- Alta carga, alto impacto: Para las piezas que van a recibir una paliza, como los engranajes de alta resistencia o las placas de desgaste de la maquinaria industrial, el bronce alumínico C954 es una opción mucho mejor. Su alta resistencia y tenacidad pueden soportar impactos y tensiones importantes.

Requisitos de conductividad eléctrica

El bronce no es tan conductor como el cobre puro, pero algunas aleaciones están diseñadas para aplicaciones eléctricas.

- Conectores y muelles: El bronce fosforado C544 es una excelente elección. Combina una buena conductividad eléctrica con buenas propiedades elásticas, por lo que es ideal para contactos eléctricos, interruptores y conectores que necesitan mantener la presión a lo largo del tiempo. Su maquinabilidad es también una ventaja significativa, ya que permite crear características intrincadas.

Exposición a entornos agresivos

La resistencia a la corrosión es uno de los atributos más famosos del bronce, pero no todas las aleaciones son iguales, especialmente cuando se enfrentan a productos químicos o condiciones específicas.

- Aplicaciones marinas: Para piezas expuestas al agua salada, como hélices, componentes de bombas o cuerpos de válvulas, los bronces al aluminio como el C954 y los bronces al níquel-aluminio como el C630 son los mejores. Forman una capa de óxido dura y protectora que resiste excepcionalmente bien la corrosión marina.

- Exposición química: Si una pieza va a estar expuesta a productos químicos industriales específicos, debe comprobar la compatibilidad de la aleación. Por ejemplo, algunos bronces funcionan mal en presencia de ácidos oxidantes o determinados compuestos de azufre. En proyectos anteriores con nuestros clientes, siempre hemos cotejado las especificaciones de los materiales con las tablas de exposición química para evitar fallos costosos en el futuro.

En última instancia, el proceso de selección es una conversación entre los requisitos de diseño y las capacidades del material.

Elegir la aleación de bronce adecuada para su proyecto CNC es algo más que escoger de una lista. Implica un análisis cuidadoso de las necesidades específicas de su aplicación. Tenga en cuenta factores como la carga, el desgaste y la exposición medioambiental. Aleaciones como la C932 destacan en aplicaciones de cojinetes, mientras que la C954 ofrece una resistencia superior para piezas de alto impacto. Para entornos marinos o con productos químicos agresivos, el C630 ofrece una gran resistencia a la corrosión. Adaptar las propiedades de la aleación a la función de la pieza es la clave para garantizar el rendimiento y la fiabilidad a largo plazo.

Aplicaciones industriales de componentes de bronce mecanizados por CNC.

¿Le cuesta encontrar un material que resista la presión, la corrosión y la fricción extremas a la vez? El fallo de su componente puede deberse a un desajuste del material, no a un defecto de diseño.

Los componentes de bronce mecanizados por CNC son la solución en sectores exigentes como la marina, la minería y la hidráulica. Su excepcional resistencia al desgaste, resistencia a la corrosión y baja fricción los hacen ideales para piezas críticas como cojinetes, casquillos y válvulas, garantizando la fiabilidad donde otros materiales fallan.

El bronce no es sólo un material; es una familia de aleaciones, cada una con puntos fuertes únicos. Esta versatilidad es la razón por la que es una piedra angular en tantas aplicaciones de servicio pesado. Cuando hablamos de mecanizado CNC de bronce, nos referimos a la creación de piezas increíblemente precisas que pueden realizar algunos de los trabajos más duros que existen.

La columna vertebral de la industria pesada: Minería e hidráulica

En las industrias minera e hidráulica, los fallos de los equipos no son sólo un inconveniente, sino un suceso costoso y peligroso. Los componentes están sometidos constantemente a presiones inmensas, cargas pesadas y entornos abrasivos. Aquí es donde brilla el bronce.

Bujes y cojinetes: Los héroes anónimos

Los casquillos y cojinetes de bronce son esenciales para la maquinaria pesada. Reducen la fricción entre las piezas móviles, evitando su desgaste. A diferencia de muchos otros metales, el bronce puede soportar cargas elevadas y velocidades lentas sin agarrotarse. Su excelente tribológico3 Las propiedades del bronce hacen que a menudo pueda funcionar con una lubricación mínima, lo que supone una gran ventaja en entornos sucios como una mina. Según nuestras pruebas con clientes del sector minero, el cambio a una aleación específica de bronce de alta resistencia para los casquillos de sus trituradoras prolongó la vida útil en más de 40%.

| Área de aplicación | Propiedad clave de bronce | Aleación de bronce común |

|---|---|---|

| Equipos de minería | Alta resistencia a la compresión | C93200 (SAE 660) |

| Cilindros hidráulicos | Baja fricción | C95400 Aluminio Bronce |

| Pasadores para maquinaria pesada | Resistencia al desgaste | C86300 Bronce al manganeso |

Crecer en aguas duras: Aplicaciones marinas

El medio marino es implacable. El agua salada es muy corrosiva para la mayoría de los metales, pero el bronce, especialmente el bronce al aluminio y el bronce al silicio, resiste excepcionalmente bien. Por eso es el material preferido para una amplia gama de componentes marinos.

Hélices, ejes y accesorios

Desde hélices que deben resistir la cavitación y la corrosión hasta accesorios submarinos que deben permanecer sellados y resistentes durante años, el bronce es la elección de confianza. Su resistencia a la bioincrustación -la acumulación de microorganismos- es otra ventaja clave, ya que reduce las necesidades de mantenimiento. A menudo realizamos mecanizado CNC en bronce para piezas como ejes de timón y válvulas de bombas de agua de mar, donde la fiabilidad es una cuestión de seguridad. La precisión del mecanizado CNC garantiza un ajuste y una estanqueidad perfectos, algo fundamental cuando se está a kilómetros de la costa.

Más allá de los sectores pesados, el bronce desempeña un papel fundamental en aplicaciones que requieren una combinación única de propiedades eléctricas y facilidad de fabricación. La precisión que ofrece el mecanizado CNC abre aún más el potencial de esta antigua aleación en la tecnología moderna.

Potencia y precisión: Componentes eléctricos

Puede que no asocie inmediatamente el bronce con las aplicaciones eléctricas, pero algunas aleaciones son perfectas para funciones específicas. No es tan conductor como el cobre puro, pero su mayor solidez y resistencia a la corrosión lo convierten en una opción superior para componentes que deben ser duraderos y funcionales desde el punto de vista eléctrico.

Contactos y conectores eléctricos

El bronce fosforado es una elección popular para contactos eléctricos, muelles y conectores. Mantiene sus propiedades de resorte durante muchos ciclos y resiste la corrosión, lo que garantiza una conexión eléctrica fiable durante años. En proyectos anteriores, en PTSMAKE hemos mecanizado intrincados conectores de bronce para equipos de audio de gama alta y paneles de control industriales. El reto consiste en mantener tolerancias estrictas para garantizar una presión de contacto constante, algo para lo que nuestros procesos de mecanizado CNC están optimizados.

| Componente | Propiedad requerida | Por qué se elige el bronce |

|---|---|---|

| Contactos eléctricos | Buena conductividad y elasticidad | El bronce fosforado resiste la fatiga y la corrosión. |

| Herramientas a prueba de chispas | Sin chispas | El cobre berilio (una aleación de bronce) es seguro para entornos explosivos. |

| Interruptores de alta intensidad | Fuerza y resistencia al arco | El bronce de aluminio soporta mejor las tensiones físicas que el cobre puro. |

Maquinaria a medida

Cuando los ingenieros diseñan máquinas o prototipos únicos, la elección del material es fundamental. Necesitan algo resistente, fiable y fácil de trabajar. El bronce suele encajar a la perfección.

Engranajes y placas de desgaste a medida

La maquinabilidad del bronce es una ventaja significativa. Nos permite crear geometrías complejas para engranajes, ruedas helicoidales y placas de desgaste a medida con gran precisión. Estos componentes se utilizan a menudo en sistemas de transmisión de potencia que requieren baja fricción y alta resistencia al desgaste. Para un cliente que estaba desarrollando un nuevo brazo robótico, creamos prototipos de una serie de engranajes de bronce a medida. El material permitió una rápida iteración y realización de pruebas, ya que era fácil de mecanizar y lo suficientemente resistente para soportar las cargas operativas, lo que les ayudó a sacar su producto al mercado con mayor rapidez. El mecanizado CNC de piezas de bronce permite crear estos componentes tan específicos de forma rentable, incluso en volúmenes reducidos.

Desde las profundidades de una mina hasta la precisión de un interruptor eléctrico, el bronce mecanizado por CNC demuestra su valía. Su combinación única de fuerza, resistencia a la corrosión, baja fricción y maquinabilidad lo convierten en un material indispensable. Sobresale en entornos duros como los sistemas marinos e hidráulicos y ofrece un rendimiento fiable para maquinaria y componentes eléctricos a medida. El bronce es una solución versátil para los ingenieros que se enfrentan a retos de diseño complejos, ya que garantiza piezas duraderas y fiables.

Consideraciones de diseño para piezas de bronce mecanizadas por CNC.

¿Alguna vez ha diseñado un componente de bronce que parecía perfecto en CAD, pero se ha encontrado con retrasos y costes de mecanizado inesperados? Es una situación frustrante que puede hacer descarrilar los plazos de un proyecto.

Para que las piezas mecanizadas CNC en bronce tengan éxito, hay que centrarse en el diseño práctico. Esto significa evitar las paredes finas, estandarizar los tamaños de los orificios en aras de la eficacia, garantizar el acceso de las herramientas y definir claramente las tolerancias y los acabados superficiales para que se ajusten a la función y el presupuesto de la pieza.

Cuando se diseña para el mecanizado CNC del bronce, la geometría de la pieza es el factor que más influye en el coste y el plazo de entrega. Un diseño fácil de mecanizar siempre será más asequible y se entregará antes. La clave está en pensar como un maquinista desde el principio.

Espesor de pared e integridad estructural

Uno de los problemas más comunes que vemos en los diseños de piezas de bronce son las paredes demasiado delgadas. El bronce, aunque resistente, puede ser propenso a vibraciones y vibraciones durante el mecanizado si no está bien sujeto. Las paredes finas también pueden deformarse por el calor generado por la herramienta de corte. Esto dificulta enormemente el mantenimiento de tolerancias estrechas. Como norma general, en PTSMAKE aconsejamos a nuestros clientes que mantengan un espesor de pared mínimo de 1,5 mm (0,060 pulgadas) para la mayoría de las aleaciones de bronce. Para piezas más grandes, puede ser necesario aumentar aún más el grosor o añadir nervaduras de soporte para mantener la rigidez. Un grosor de pared adecuado también ayuda a disipar el calor de forma más eficaz, lo que puede reducir el riesgo de defectos superficiales.

Estandarización de funciones para aumentar la eficacia

Cada herramienta personalizada u operación no estándar añade tiempo y costes a su proyecto. Estandarizar las funciones es una forma sencilla de agilizar el proceso de fabricación.

Tamaños y profundidades de los orificios

En lugar de especificar un diámetro de orificio personalizado como 7,3 mm, compruebe si funcionaría un tamaño de broca estándar de 7,5 mm o 7,0 mm. El uso de tamaños estándar elimina la necesidad de herramientas especiales. También hay que prestar atención a la relación profundidad-diámetro. Taladrar un agujero profundo y estrecho en bronce puede resultar complicado debido a la evacuación de la viruta y al desgaste de la herramienta. Una relación de 8:1 suele ser un límite seguro para las operaciones de taladrado estándar. A mayor profundidad, se requieren técnicas especializadas, como el taladrado de pico, que aumenta el tiempo de ciclo.

Radios y filetes

Las esquinas internas afiladas son imposibles de crear con una herramienta de corte giratoria estándar. Requieren un proceso secundario como el mecanizado por descarga eléctrica (EDM), que aumenta considerablemente los costes. Diseñe siempre las esquinas internas con un radio ligeramente mayor que el radio de la herramienta de corte. Un radio mayor permite una trayectoria de corte más rápida y suave y un mejor acabado superficial. También reduce las concentraciones de tensiones en la pieza final.

| Característica | Diseño no óptimo | Optimizado para el mecanizado CNC | Impacto |

|---|---|---|---|

| Esquinas interiores | Afilado, R=0mm | R ≥ 1 mm (tamaño de herramienta estándar) | Menor tiempo de máquina, menor coste |

| Diámetro del orificio | 5,35 mm (personalizado) | 5,5 mm (estándar) | Sin necesidad de herramientas personalizadas, preparación más rápida |

| Espesor de pared | 0,5 mm, sin soporte | ≥ 1,5 mm, con nervaduras si es necesario. | Evita vibraciones y rozamiento4 |

Más allá de las características individuales, la optimización de la geometría general de la pieza y la definición clara de sus especificaciones son cruciales para equilibrar el rendimiento con los costes de fabricación. Aquí es donde un profundo conocimiento del proceso CNC resulta rentable.

Optimización de la geometría de la pieza para facilitar el acceso a la herramienta

Un maquinista debe ser capaz de llegar físicamente a todas las superficies que deben cortarse. Las cavidades profundas con aberturas estrechas o las características obstruidas por otras partes de la geometría pueden hacer imposible el mecanizado o requerir herramientas muy especializadas de largo alcance. Al diseñar, visualice siempre cómo se aproximará la herramienta de corte a la pieza. Asegúrese de que el portaherramientas y el husillo tienen suficiente espacio libre alrededor de las piezas. En algunos proyectos, un pequeño ajuste de diseño, como ensanchar un canal o cambiar el ángulo de una superficie, puede ser la diferencia entre un simple trabajo de 3 ejes y una compleja y costosa operación de 5 ejes. Simplificar el diseño para mecanizarlo a partir del menor número posible de configuraciones siempre se traducirá en un menor coste.

El papel fundamental de las tolerancias y el acabado superficial

Las especificaciones de tolerancia y acabado superficial tienen un impacto directo y significativo en el coste del mecanizado CNC de piezas de bronce. Es esencial definirlas en función de la función, no solo de las preferencias.

Especificar bien las tolerancias

Lograr tolerancias más estrictas es exponencialmente más caro. Requieren máquinas más precisas, equipos de inspección especializados y velocidades de mecanizado más lentas, todo lo cual incrementa los costes. Antes de aplicar una tolerancia estricta a toda una pieza, pregúntese qué características son realmente críticas. Por ejemplo, el diámetro de un orificio para un rodamiento de ajuste a presión necesita una tolerancia muy ajustada, pero las dimensiones exteriores de la carcasa en la que se asienta podrían no serlo. Aplique tolerancias estrictas sólo a las interfaces y superficies funcionales críticas. Para todas las demás características no críticas, utilice una tolerancia estándar más laxa.

Elegir el acabado adecuado para el bronce

El bronce suele elegirse por su aspecto y sus propiedades de baja fricción, por lo que el acabado superficial es un factor importante. Un acabado mecanizado estándar (alrededor de 3,2 μm Ra) es el más rentable. Si necesita un acabado más liso para la superficie de un cojinete o por razones estéticas, especifíquelo claramente en el plano mediante una anotación como 1,6 μm Ra o 0,8 μm Ra. Recuerde que cada paso en la calidad del acabado requiere pasadas de mecanizado adicionales o procesos secundarios como el pulido o el rectificado, lo que aumenta el precio final.

| Nivel de tolerancia | Ejemplo de aplicación | Impacto relativo en los costes | Proceso de mecanizado |

|---|---|---|---|

| Suelto (±0,1 mm) | Vivienda general, características no críticas | Coste base | Fresado/torneado estándar |

| Estándar (±0,025 mm) | Piezas de acoplamiento, pasadores de alineación | +20-40% | Fresado de precisión, escariado |

| Estrecho (±0,005 mm) | Ajustes de rodamientos, ejes de alta precisión | +100-300% | Rectificado, bruñido, lapeado |

El diseño eficaz del bronce para mecanizado CNC depende de decisiones prácticas. Evitando paredes demasiado finas, estandarizando características como orificios y radios, y garantizando que las herramientas puedan acceder a todas las zonas, se reducen drásticamente los costes. Además, especificar sólo las tolerancias necesarias y el acabado superficial adecuado garantiza la obtención de una pieza de alto rendimiento sin gastar más de la cuenta. Estos principios son fundamentales para salvar la distancia entre un gran diseño y un componente fabricable y rentable.

Procesos posteriores al mecanizado y opciones de acabado superficial.

¿Alguna vez ha tenido la sensación de que una pieza de bronce perfectamente mecanizada no está completa? Esas pequeñas rebabas o superficies inconsistentes pueden comprometer todo el diseño, afectando tanto a la forma como a la función.

Los procesos posteriores al mecanizado, como el desbarbado, el volteo y el pulido, son esenciales para el acabado del bronce mecanizado por CNC. Estas técnicas mejoran la estética, aumentan la resistencia a la corrosión y garantizan que la pieza cumpla sus requisitos dimensionales y funcionales finales, convirtiendo un componente en bruto en un producto acabado listo para su aplicación.

Fundamentos de la preparación de superficies

Una vez finalizado el mecanizado CNC primario, la pieza de bronce rara vez está lista para su uso final. Requiere una serie de pasos posteriores al mecanizado para refinar su superficie y prepararla para el montaje o el acabado final. Estos procesos iniciales son fundamentales para la calidad y el rendimiento de la pieza.

Eliminación de imperfecciones: Desbarbado

El primer paso, y el más crítico, es el desbarbado. Los procesos de mecanizado, especialmente el fresado y el taladrado, dejan inevitablemente pequeñas crestas afiladas de material llamadas rebabas a lo largo de los bordes. Si no se eliminan, estas rebabas pueden causar problemas de montaje, crear puntos de concentración de tensiones que provoquen el fallo de la pieza o incluso suponer un riesgo para la seguridad.

- Desbarbado manual: En el caso de piezas con geometrías complejas o características delicadas, a menudo recurrimos a técnicos cualificados para eliminar manualmente las rebabas con herramientas especializadas. Este método ofrece precisión y control, garantizando que no se dañen las superficies críticas.

- Tumbling (desbarbado en masa): Para lotes de piezas más pequeñas y robustas, el volteo es una solución eficaz. Las piezas se colocan en un cilindro giratorio con medios abrasivos, que muelen suavemente las rebabas, creando bordes lisos y redondeados.

Hacer borrón y cuenta nueva: Limpieza y desengrase

Una vez desbarbada, la pieza debe limpiarse a fondo. Los fluidos de corte, los aceites y las partículas microscópicas de metal procedentes del proceso de mecanizado se adhieren a la superficie. La limpieza por ultrasonidos es especialmente eficaz para las piezas de bronce. Utiliza ondas sonoras de alta frecuencia para crear burbujas diminutas en una solución de limpieza, que desalojan los contaminantes incluso de las características más intrincadas y los canales internos, un proceso conocido como "limpieza por ultrasonidos". cavitación5. Una superficie perfectamente limpia es innegociable para cualquier acabado posterior, como el chapado o el revestimiento, ya que garantiza una adhesión adecuada.

En la tabla siguiente se indican los medios de volteo más utilizados para el bronce y sus efectos.

| Tipo de medio | Abrasividad | Acabado resultante | Lo mejor para |

|---|---|---|---|

| Medios cerámicos | Alta | Mate, puede eliminar material | Desbarbado agresivo, redondeo de aristas |

| Soportes de plástico | Medio | Liso, semibrillante | Desbarbado de uso general, prepulido |

| Mazorca de maíz/Cáscara de nuez | Bajo | Pulido limpio y brillante | Limpieza ligera, pulido, secado |

Acabado avanzado para estética y rendimiento

Además de la preparación básica, pueden aplicarse varias técnicas de acabado para mejorar las propiedades específicas de las piezas de bronce mecanizadas mediante CNC. La elección del acabado depende totalmente de los requisitos de la aplicación, ya sea el atractivo visual, la protección medioambiental o la mejora de la función mecánica.

Pulido visual

Cuando el aspecto de una pieza de bronce es primordial, no hay nada mejor que el pulido. Este proceso de varios pasos suele implicar el uso de abrasivos cada vez más finos para alisar la superficie hasta conseguir un brillo de espejo.

- Pulido mecánico: Consiste en utilizar discos de pulido y compuestos de pulido para conseguir un acabado de alto brillo. Suele emplearse en artículos decorativos, herrajes arquitectónicos y productos de consumo de lujo en los que se desea una superficie brillante y reflectante.

- Electropulido: Proceso electroquímico que elimina una capa microscópica de material de la superficie. Aunque es menos común para el bronce puramente estético, puede producir un acabado muy suave, limpio y brillante que también mejora la resistencia a la corrosión.

Recubrimientos protectores y funcionales

Para aplicaciones en las que las piezas de bronce están expuestas a entornos agresivos o requieren propiedades superficiales mejoradas, los revestimientos son la solución.

- Capas transparentes (lacado): Aplicar una laca transparente es una forma sencilla de proteger una superficie de bronce pulido del deslustre y la oxidación. Conserva el color natural y el brillo del metal al tiempo que proporciona una barrera contra la humedad y el aire.

- Chapado: La aplicación de una fina capa de otro metal, como níquel, estaño o incluso oro, puede alterar drásticamente las propiedades de la pieza de bronce. Por ejemplo, el estañado se utiliza a menudo en los conectores eléctricos de bronce para mejorar la soldabilidad y evitar la corrosión, que es un requisito común en los proyectos que hemos gestionado en PTSMAKE.

- Patinado: Se trata de un proceso químico utilizado para acelerar el proceso de envejecimiento natural del bronce, creando una pátina deseada (a menudo verde, marrón o negra). Se utiliza principalmente en aplicaciones artísticas y arquitectónicas para conseguir un aspecto antiguo o desgastado.

He aquí una guía que le ayudará a elegir un acabado en función de los usos finales más habituales:

| Aplicación | Requisito clave | Acabado recomendado | Por qué se elige |

|---|---|---|---|

| Accesorios marinos | Resistencia a la corrosión | As-Machined or Clear Coat | Permite que se forme una pátina protectora natural o sella la superficie. |

| Casquillos/rodamientos | Precisión dimensional | Desbarbado ligero | Elimina las rebabas sin alterar significativamente las tolerancias estrechas. |

| Molduras decorativas | Estética de alta gama | Alto brillo + Laca | Proporciona un brillo resplandeciente y evita que se deslustre con el paso del tiempo. |

| Terminales eléctricos | Conductividad y durabilidad | Estañado o niquelado | Mejora el contacto eléctrico y proporciona resistencia al desgaste. |

En resumen, los procesos de postmecanizado no son una ocurrencia tardía, sino una etapa crítica en la fabricación de piezas de bronce mecanizadas por CNC de alta calidad. Desde pasos esenciales como el desbarbado y la limpieza hasta acabados avanzados como el pulido y el chapado, cada proceso tiene una finalidad distinta. La elección correcta no sólo mejora el aspecto de la pieza, sino también su resistencia a la corrosión, durabilidad y rendimiento general. La selección del acabado adecuado depende en última instancia de los requisitos específicos de la aplicación final, equilibrando la estética con las necesidades funcionales.

¿Control de calidad e inspección de piezas CNC de bronce?

¿Alguna vez ha recibido un lote de piezas de bronce que parecían perfectas pero fallaron durante el montaje? Un pequeño error dimensional o un defecto superficial pasado por alto pueden hacer descarrilar todo el calendario y el presupuesto del proyecto, lo que resulta increíblemente frustrante.

Un control de calidad eficaz de las piezas CNC de bronce implica un proceso de inspección en varias fases. Esto incluye comprobaciones dimensionales precisas con herramientas como las MMC, evaluaciones exhaustivas del acabado superficial y una verificación rigurosa de las tolerancias. La documentación meticulosa también es clave para garantizar que cada pieza cumple las especificaciones exactas y proporciona una trazabilidad completa.

El control de calidad no es sólo un paso final; es una filosofía integrada en todo el proceso de fabricación. En el caso de los componentes de bronce, donde propiedades como la lubricidad y la resistencia a la corrosión son primordiales, no basta con una comprobación superficial. Un sólido plan de inspección garantiza que todas las piezas que salen del taller se ajustan perfectamente al diseño previsto. Es la garantía definitiva de que la pieza funcionará como se espera.

Los tres pilares de la inspección posterior al mecanizado

Una vez que la máquina CNC termina su trabajo, la pieza entra en una fase de verificación crítica. La dividimos en tres áreas fundamentales para asegurarnos de que no se pasa nada por alto. Cada pilar aborda un aspecto diferente de la calidad de la pieza y, juntos, forman una evaluación exhaustiva.

Comprobaciones de precisión dimensional

Se trata de la inspección más fundamental. ¿Coincide la pieza con los números del plano? Utilizamos una serie de instrumentos calibrados para verificar todas las dimensiones críticas.

- Medidas básicas: Para las características más sencillas, confiamos en los calibres y micrómetros digitales para comprobar longitudes, diámetros y grosores. Estas herramientas son rápidas y precisas para una verificación directa.

- Geometrías complejas: Para piezas con formas intrincadas, orificios en ángulo o perfiles complejos, es esencial una máquina de medición de coordenadas (MMC). La sonda de la MMC toca varios puntos de la pieza, creando un mapa en 3D que podemos comparar directamente con el archivo CAD original. Este proceso detecta hasta la más mínima desviación que sería imposible detectar a mano.

Evaluación de la calidad de la superficie

La superficie de una pieza de bronce suele ser fundamental para su funcionamiento, sobre todo en aplicaciones con componentes móviles o juntas.

- Inspección visual: El primer paso es siempre un ojo experto en busca de defectos evidentes como arañazos, rebabas de mecanizado o decoloración.

- Medición cuantitativa: Para las aplicaciones que requieren una textura específica, utilizamos un comprobador de rugosidad superficial (perfilómetro). Este instrumento mide los picos y valles microscópicos de la superficie, proporcionando un valor cuantificable como Ra (Rugosidad Media). Esto garantiza, por ejemplo, que la superficie de un cojinete sea lo suficientemente lisa como para minimizar la fricción.

Verificación de tolerancias

Las tolerancias definen el margen de variación aceptable para una dimensión. Verificarlas es lo que separa una pieza buena de una perfecta. Una pieza puede ser dimensionalmente correcta por término medio, pero fallar si supera sus límites de tolerancia. No sólo comprobamos las tolerancias dimensionales, sino también las definidas por Dimensionamiento geométrico y tolerancias6que controla la forma, la orientación y la ubicación de los elementos entre sí.

Más allá de la comprobación de la pieza en sí, los instrumentos y los datos que generan son la columna vertebral de un sistema de calidad fiable. Sin las herramientas adecuadas y un proceso de documentación sólido, la inspección se vuelve incoherente y pierde su valor. Se trata de un aspecto innegociable de la fabricación profesional, especialmente en el contexto de mecanizado cnc bronce para aplicaciones críticas.

Herramientas y documentación que garantizan la calidad

Se puede tener el mejor proceso de inspección del mundo, pero carece de sentido si no se dispone de herramientas debidamente calibradas y de una documentación rigurosa. Aquí es donde se construye la confianza y se demuestra el cumplimiento.

Utilización de instrumentos de medición de precisión

La calidad de su inspección está limitada por la calidad de sus herramientas. Confiar en instrumentos no calibrados o inadecuados es una receta para el desastre.

- La calibración es la clave: En PTSMAKE, todos nuestros instrumentos de medición, desde los calibres hasta las MMC, se someten a calibraciones periódicas trazables a normas nacionales. Esto garantiza que cuando medimos una dimensión, la lectura es precisa y fiable. Una herramienta no calibrada puede llevarle a aceptar piezas malas y rechazar piezas buenas.

- La herramienta adecuada para el trabajo: Adaptamos el instrumento a la tolerancia. No utilizaríamos una cinta métrica para comprobar una tolerancia de ±0,01 mm. La "regla de 10 a 1" es una buena pauta: el dispositivo de medición debe ser diez veces más preciso que la tolerancia que se está midiendo.

La siguiente tabla muestra algunos instrumentos comunes y sus aplicaciones típicas para piezas de bronce.

| Instrumento | Lo mejor para | Nivel de precisión | Caso de uso típico (piezas de bronce) |

|---|---|---|---|

| Calibre digital | Comprobaciones dimensionales rápidas y generales | Moderado | Longitud total, anchura, diámetros exteriores |

| Micrómetro | Medición de diámetro/espesor de alta precisión | Alta | Diámetros de eje, grosor de pared |

| MMC (máquina de medición por coordenadas) | Geometrías 3D complejas, tolerancias estrechas | Muy alta | Carcasas complejas, piezas con múltiples funciones |

| Medidor de rugosidad superficial | Cuantificación del acabado superficial (Ra) | Alta | Superficies de apoyo, caras de sellado |

La importancia de la documentación

La documentación no es sólo un gasto administrativo; es el registro oficial de la calidad.

- Trazabilidad: En sectores como el aeroespacial y el médico, la trazabilidad es obligatoria. Los informes de inspección que relacionan una pieza específica con el lote de materia prima, la máquina en la que se fabricó y el inspector que la aprobó proporcionan un historial completo.

- Cumplimiento y certificación: Proporcionamos documentación como informes de inspección de primeros artículos (FAIR) y certificados de conformidad (CoC) para demostrar que las piezas cumplen todas las especificaciones de los planos y las normas del sector.

- Mejora continua: Al analizar los datos de inspección a lo largo del tiempo, podemos identificar tendencias y posibles problemas en el

mecanizado cnc bronceantes de que se produzcan defectos. Este enfoque basado en datos nos permite perfeccionar nuestros métodos y ofrecer piezas cada vez mejores.

En resumen, una estrategia integral de control de calidad es esencial para producir piezas CNC de bronce fiables. Esto implica meticulosos pasos de inspección que abarcan la precisión dimensional, la calidad superficial y la verificación de tolerancias. El proceso se apoya en el uso de instrumentos de medición calibrados y de alta precisión y en una documentación exhaustiva. Este riguroso enfoque no sólo garantiza que cada pieza cumpla las especificaciones, sino que también proporciona la trazabilidad y el cumplimiento necesarios para aplicaciones críticas, convirtiendo un componente mecanizado en una pieza fiable y de alto rendimiento.

Desafíos y soluciones en el mecanizado de componentes complejos de bronce?

¿Alguna vez se ha enfrentado a la frustración de que una pieza de bronce se deforme instantes después del mecanizado, o ha tenido que luchar con rebabas que arruinan un acabado superficial en perfecto estado? Esto puede convertir rápidamente un trabajo rentable en una costosa repetición.

Superar los retos del mecanizado CNC del bronce requiere un enfoque polifacético. Entre las soluciones clave se incluyen la implementación de una fijación sólida para contrarrestar el movimiento del material, el uso de refrigerantes adecuados para gestionar la acumulación de calor y la aplicación de estrategias CNC avanzadas, como trayectorias de herramienta optimizadas y herramientas afiladas para evitar la formación de rebabas y garantizar la precisión dimensional.

El bronce, aunque apreciado por sus propiedades, presenta un conjunto único de obstáculos en el mecanizado CNC. A diferencia del acero o el aluminio, sus características exigen un enfoque más matizado. Comprender estos retos es el primer paso para dominar el proceso. En nuestros proyectos anteriores en PTSMAKE, hemos identificado tres problemas principales que aparecen constantemente cuando se trata de componentes complejos de bronce.

Comprender el movimiento y la deformación del material

Las aleaciones de bronce, especialmente las que tienen un mayor contenido de cobre, son relativamente blandas y tienen un alto coeficiente de dilatación térmica. Esta combinación es una receta para los problemas. Cuando la herramienta de corte genera calor, el material se expande. Cuando se enfría, se contrae, a menudo de forma desigual. Esto puede provocar alabeos, curvaturas u otras imprecisiones dimensionales que inutilizan la pieza. Esto es especialmente problemático en piezas con paredes finas o características complejas en las que la estabilidad del material ya está comprometida. Hemos visto piezas que cumplen las especificaciones en la máquina, pero que no pasan la inspección una vez que se han enfriado a temperatura ambiente.

Gestión de la acumulación excesiva de calor

El calor es el principal enemigo del bronce en el mecanizado CNC. La naturaleza gomosa del material puede hacer que las virutas se suelden a la herramienta de corte, aumentando la fricción y generando aún más calor. Esta acumulación térmica no sólo causa alabeo, sino que también puede provocar el desgaste prematuro de la herramienta, el endurecimiento por deformación de la superficie del material y un acabado superficial deficiente. El calor puede incluso alterar las propiedades metalúrgicas de la aleación de bronce a nivel microscópico, afectando a su rendimiento en la aplicación final. Uno de los efectos más sutiles pero perjudiciales es rozamiento7En este caso, el material de la pieza de trabajo se adhiere por fricción a la herramienta, lo que provoca un fallo catastrófico.

El persistente problema de la formación de rebabas

Las rebabas son otro quebradero de cabeza habitual. Como el bronce es tan dúctil, tiende a ser empujado o "embadurnado" por la herramienta de corte en lugar de ser cortado limpiamente. El resultado son pequeños bordes elevados de material, rebabas, a lo largo de la trayectoria de la herramienta. Aunque puedan parecer insignificantes, las rebabas pueden:

- Interferir en el montaje de las piezas acopladas.

- Suponen un riesgo para la seguridad por sus bordes afilados.

- Romperse durante el funcionamiento, pudiendo contaminar sistemas sensibles.

La eliminación de rebabas requiere operaciones secundarias que añaden tiempo y costes al proceso de producción. El objetivo siempre es minimizar su formación en primer lugar.

| Desafío | Causa principal | Consecuencia |

|---|---|---|

| Movimiento de materiales | Alta dilatación térmica, baja rigidez | Inexactitud dimensional, alabeo |

| Acumulación de calor | Fricción, soldadura de virutas | Desgaste de la herramienta, endurecimiento, mal acabado |

| Formación de rebabas | Ductilidad del material | Mayor coste de mano de obra, problemas de montaje |

Mecanizar con éxito componentes complejos de bronce no consiste tanto en luchar contra las propiedades del material como en trabajar con ellas. A través de numerosos proyectos, hemos perfeccionado nuestras estrategias para convertir estos retos en variables predecibles y manejables. La combinación adecuada de configuración física, programación y herramientas marca la diferencia.

Soluciones de fijación y sujeción

Para combatir el movimiento del material, su estrategia de sujeción debe ser sólida como una roca sin distorsionar la pieza.

Fijación de baja tensión

En lugar de aplicar una fuerza de sujeción masiva en uno o dos puntos, utilizamos múltiples puntos de contacto con una presión menor y distribuida uniformemente. Las mordazas blandas personalizadas mecanizadas para adaptarse al contorno de la pieza son excelentes para esto. Para piezas especialmente delicadas, podemos utilizar un mandril de vacío o incluso un adhesivo especializado para las operaciones iniciales antes de pasar a pinzas más tradicionales.

Secuencia estratégica de mecanizado

El orden de las operaciones es importante. A menudo realizamos primero pasadas de desbaste en todos los elementos, dejando una pequeña cantidad de material. A continuación, podemos desprender y volver a sujetar la pieza para aliviar cualquier tensión inducida antes de ejecutar las pasadas de acabado. Este proceso en dos pasos ayuda a garantizar la estabilidad de las dimensiones finales.

Estrategias de refrigeración y utillaje

La gestión del calor y las rebabas se reduce a lo que ocurre en el filo de corte.

Aplicación de refrigerante

Un flujo constante de refrigerante de alta calidad no es negociable. Su función es triple: lubricar el corte, refrigerar la pieza y la herramienta y, lo que es más importante, evacuar las virutas de la zona de corte. En algunas de nuestras aplicaciones, hemos comprobado que los sistemas de refrigerante de alta presión a través del husillo son especialmente eficaces para evitar la soldadura de virutas y evacuarlas de bolsas u orificios profundos.

Selección de herramientas y geometría

El afilado es la clave. Utilizamos herramientas con ángulos de desprendimiento positivos y canales muy pulidos diseñados específicamente para materiales no ferrosos. Estas geometrías favorecen una acción de corte limpia y ayudan a que las virutas se enrosquen y evacuen sin problemas. Las herramientas recubiertas también pueden reducir la fricción, pero el recubrimiento debe ser compatible con el bronce para evitar reacciones químicas adversas.

| Solución | Retos específicos | Notas de aplicación |

|---|---|---|

| Fijación de baja tensión | Movimiento de materiales | Utilice puntos de sujeción múltiples, mordazas blandas o mandriles de vacío. |

| Trayectorias optimizadas | Acumulación de calor, formación de rebabas | Emplear el fresado trocoidal, el fresado ascendente y el acoplamiento constante de la herramienta. |

| Uso correcto del refrigerante | Acumulación de calor, formación de rebabas | Utilice refrigerante de alta presión para lubricar y eliminar las virutas. |

| Herramientas afiladas y específicas | Formación de rebabas, acumulación de calor | Utilice herramientas con ángulos de desprendimiento positivos elevados y estrías pulidas. |

Navegar por las complejidades del mecanizado CNC del bronce significa abordar directamente sus retos inherentes. Problemas como el movimiento del material, la acumulación de calor y la formación de rebabas pueden comprometer la calidad si se ignoran. Sin embargo, mediante la aplicación de soluciones estratégicas -como una fijación robusta y de bajo esfuerzo, una gestión eficaz del refrigerante y el uso de herramientas afiladas y específicas para cada material con trayectorias optimizadas- se superan estos obstáculos. Este enfoque proactivo garantiza la producción de componentes de bronce dimensionalmente precisos con una excelente integridad superficial, cumpliendo las exigentes especificaciones requeridas en aplicaciones de alto rendimiento.

Consejos de diseño para ingenieros: Garantizar la fabricabilidad y el rendimiento.

¿Alguna vez ha diseñado un componente de bronce que parecía perfecto en CAD, pero ha tenido que enfrentarse a presupuestos de producción desorbitados o a fallos inesperados sobre el terreno? Este desfase entre la intención del diseño y la realidad de la fabricación es un quebradero de cabeza habitual en ingeniería.

Para garantizar tanto la fabricabilidad como el rendimiento de las piezas de bronce mecanizadas por CNC, los ingenieros deben equilibrar la complejidad del diseño con los límites prácticos de producción. Las estrategias clave incluyen la simplificación de la geometría, la especificación de tolerancias realistas, el diseño de herramientas estándar, la integración de características para reducir el ensamblaje y la planificación del mantenimiento futuro.

Equilibrio entre rendimiento y practicidad

El objetivo final es crear una pieza que cumpla su función a la perfección durante toda su vida útil. Sin embargo, conseguirlo no tiene por qué significar que la pieza sea difícil o cara de fabricar. La clave está en encontrar el punto óptimo entre los requisitos de rendimiento y la producción eficiente. Este equilibrio es crucial para cualquier proyecto que implique el mecanizado CNC del bronce.

Espesor de pared y radios internos

Las aleaciones de bronce, aunque resistentes, son más blandas que el acero. Esto afecta a su comportamiento durante el mecanizado.

- Paredes delgadas: Diseñar paredes demasiado finas puede provocar vibraciones o deformaciones cuando la pieza se sujeta en la máquina CNC. Como regla general, para la mayoría de las aleaciones de bronce, recomendamos mantener el grosor de las paredes por encima de 1,5 mm (0,060 pulgadas) para mantener la integridad estructural durante el proceso de mecanizado.

- Radios internos: Las esquinas internas afiladas son una trampa de diseño clásica. Requieren herramientas de corte muy pequeñas y especializadas que son frágiles y lentas. Peor aún, crean puntos de concentración de tensiones que pueden provocar el fallo de la pieza. Diseñe siempre las esquinas internas con un radio ligeramente mayor que el radio de la fresa. Un radio mayor nos permite utilizar una fresa estándar más robusta, lo que acelera el proceso y reduce el coste.

Tolerancias: El coste oculto

Las tolerancias definen cuánto puede variar la dimensión final de un elemento. Aunque las tolerancias estrictas son a veces necesarias, el exceso de tolerancias es uno de los mayores generadores de costes innecesarios. Cada tolerancia más estricta requiere ajustes más cuidadosos, velocidades de mecanizado más lentas e inspecciones más frecuentes. En algunos de nuestros proyectos anteriores en PTSMAKE, la relajación de las tolerancias no críticas ha reducido el coste de la pieza hasta en un 30-40%. Antes de finalizar su dibujo, revise críticamente cada tolerancia. Pregúntese si es realmente esencial para el funcionamiento de la pieza. Las propiedades del material, como Anisotropía8a veces puede influir en la estabilidad dimensional.

He aquí una guía general que utilizamos para ilustrar el impacto de los costes:

| Nivel de tolerancia | Coste relativo de mecanizado | Aplicación típica |

|---|---|---|

| Flojo (por ejemplo, ±0,5 mm) | 1x | Carcasas generales, superficies no acoplables |

| Estándar (por ejemplo, ±0,1 mm) | 2x - 3x | Piezas de acoplamiento, ajustes estándar |

| Estrecha (por ejemplo, ±0,025 mm) | 5x - 10x | Taladros de cojinetes, ejes de precisión |

Diseño inteligente para la eficiencia y la longevidad

Un buen diseño va más allá de la geometría de una pieza. Tiene en cuenta todo el ciclo de vida del producto, desde el montaje hasta el mantenimiento. Pensar en estas etapas durante la fase inicial de diseño puede suponer un ahorro considerable y un producto más fiable.

Integración de funciones para reducir el montaje

Cada pieza de un conjunto añade complejidad. Significa otro componente que hay que buscar, otro paso en el proceso de montaje y otra interfaz en la que el apilamiento de tolerancias puede causar problemas. Con la precisión del mecanizado CNC moderno, a menudo es posible combinar varias funciones en un único componente de bronce.

Por ejemplo, en lugar de diseñar una placa con casquillos prensados por separado, considere la posibilidad de mecanizar las superficies de apoyo directamente en la placa. Esto crea una pieza más resistente e integrada, elimina la operación de ajuste a presión y suprime un posible punto de fallo. En PTSMAKE colaboramos a menudo con ingenieros en revisiones DFM (diseño para la fabricación) para identificar oportunidades de consolidación de piezas.

Diseño modular y mantenimiento

Aunque la integración de piezas es muy eficaz, también hay que tener en cuenta el inevitable desgaste. Un diseño modular puede simplificar mucho el mantenimiento.

- Facilidad de acceso: Piense en cómo se realizará el mantenimiento del componente. ¿Se puede acceder fácilmente a las superficies propensas al desgaste? Por ejemplo, diseñar una almohadilla de desgaste de bronce como un componente sencillo y atornillable permite sustituirla rápidamente sin necesidad de desmontar toda la máquina.

- Normalización: Evite utilizar tamaños de rosca personalizados o patrones de fijación únicos a menos que sea absolutamente necesario. Si se ciñe al sistema métrico o imperial estándar, las reparaciones serán más rápidas y baratas para el usuario final. No hay nada más frustrante que necesitar una herramienta personalizada para una simple sustitución.

Estas decisiones de diseño repercuten directamente en la eficacia de la producción. Una pieza diseñada para mecanizarse a partir del menor número posible de configuraciones siempre será más rápida y rentable de producir. Si se tiene en cuenta la fabricabilidad y el mantenimiento desde el principio, se crea una pieza que no solo es de alto rendimiento, sino también eficiente de producir y fácil de vivir.

Una ingeniería bien pensada es la base del éxito de cualquier componente de bronce mecanizado por CNC. Se trata de un equilibrio estratégico entre el rendimiento ideal y la practicidad de fabricación. Simplificando las geometrías, aplicando tolerancias realistas y diseñando para todo el ciclo de vida del producto, desde el montaje hasta el mantenimiento, puede crear piezas que no sólo sean eficaces y duraderas, sino también rentables de producir. Esta filosofía de diseño proactivo es clave para salvar la distancia entre un gran concepto y un producto final de éxito.

Descubra la excelencia en bronce del mecanizado CNC con PTSMAKE

¿Está listo para optimizar sus proyectos de mecanizado CNC de bronce? Confíe en PTSMAKE para obtener componentes de bronce fiables y de alta precisión adaptados a sus requisitos exactos. Póngase en contacto con nosotros ahora para obtener un presupuesto personalizado y compruebe por qué los líderes del sector confían en PTSMAKE para obtener una calidad constante, una respuesta rápida y asociaciones de fabricación a largo plazo.

Conozca en profundidad la corrosión por frotamiento para prevenir este modo de fallo común en aplicaciones metal-metal y mejorar la fiabilidad de los componentes. ↩

Sepa cómo prevenir esta forma común de desgaste en sus piezas de bronce mecanizadas por CNC. ↩

Aprenda cómo el estudio de la fricción y el desgaste ayuda a diseñar piezas mecánicas más duraderas. ↩

Comprender la corrosión por frotamiento para evitar daños en la superficie y el agarrotamiento de los componentes, especialmente en aplicaciones con cargas elevadas. ↩

Descubra cómo funciona la limpieza por ultrasonidos para conseguir una superficie perfectamente limpia y unos resultados de acabado superiores. ↩

Haga clic para entender cómo este lenguaje simbólico garantiza la forma y función de su pieza, no sólo su tamaño. ↩

Descubra cómo esta forma específica de transferencia de material puede afectar a la vida útil de sus herramientas y al acabado de sus piezas. ↩

Comprenda cómo la direccionalidad del material puede afectar a la resistencia y el rendimiento de sus piezas de bronce. ↩