Encontrar al socio de mecanizado CNC a medida adecuado para sus proyectos de 2025 resulta abrumador cuando todos los proveedores prometen precisión pero pocos ofrecen las capacidades avanzadas que exigen sus piezas complejas. No tiene más remedio que evaluar a innumerables proveedores mientras la competencia se adelanta con soluciones de fabricación innovadoras.

El mecanizado CNC personalizado en 2025 combina la automatización impulsada por IA, los procesos de fabricación híbridos y la experiencia en materiales avanzados para ofrecer componentes complejos de alta precisión para los sectores aeroespacial, médico y electrónico con plazos de entrega más rápidos y un control de calidad superior.

El panorama de la fabricación está cambiando rápidamente y comprender estas tendencias emergentes determinará si su próximo proyecto tiene éxito o se queda atascado en procesos obsoletos. Le guiaré a través de las innovaciones clave que están transformando el mecanizado CNC personalizado, desde las técnicas de fabricación híbridas hasta las aplicaciones específicas del sector que están remodelando nuestra forma de abordar la fabricación de precisión en 2025.

¿Por qué el mecanizado CNC personalizado es esencial para la fabricación moderna?

¿Alguna vez ha tenido problemas para encontrar una pieza estándar que se adapte perfectamente a su diseño exclusivo, lo que le ha obligado a hacer costosas concesiones? Este cuello de botella puede paralizar proyectos enteros y provocar retrasos y un rendimiento inferior.

El mecanizado CNC personalizado es esencial porque salva la distancia entre el diseño digital y la realidad física con una precisión sin igual. Permite la producción rápida de componentes complejos y a medida, impulsando la innovación en una era en la que las piezas producidas en serie ya no son suficientes para aplicaciones especializadas.

El panorama de la fabricación ha cambiado radicalmente. Nos hemos alejado del antiguo modelo de producción en masa, en el que las fábricas producían millones de artículos idénticos. Hoy, el mercado exige agilidad, especialización y rapidez. Esto ha dado paso a la era de la fabricación de alta mezcla y bajo volumen (HMLV), en la que la flexibilidad es más valiosa que la mera producción. En lugar de un producto para todo el mundo, las empresas ahora necesitan producir una amplia variedad de piezas en cantidades más pequeñas, a menudo con plazos de entrega cortos. Aquí es donde el mecanizado CNC a medida se convierte no sólo en una opción, sino en una necesidad. Elimina la necesidad de herramientas caras y lentas, como moldes o matrices, y permite la producción directa a partir de un archivo CAD.

Facilitar la complejidad en industrias exigentes

La capacidad de crear componentes intrincados y de alta precisión bajo demanda ha revolucionado varios sectores clave. Estas industrias operan bajo estrictas normas en las que el fracaso no es una opción, y las piezas genéricas simplemente no están a la altura.

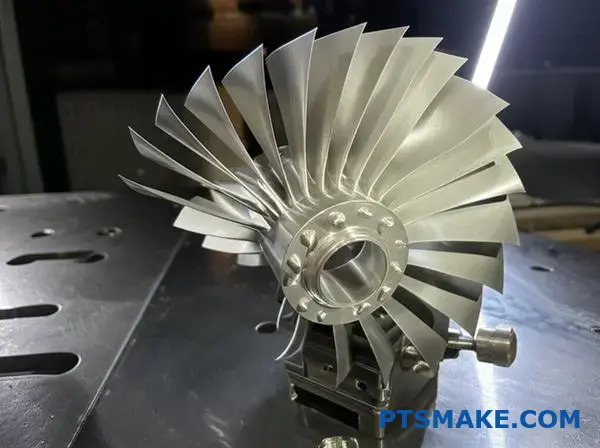

Aeroespacial y defensa

En el sector aeroespacial, cada gramo cuenta. Los componentes deben ser increíblemente resistentes a la vez que ligeros. El mecanizado CNC personalizado nos permite trabajar con materiales avanzados como el titanio y las aleaciones de aluminio para crear geometrías complejas que optimicen la relación resistencia-peso. Desde álabes de turbina hasta soportes estructurales, las piezas requieren tolerancias muy ajustadas que sólo los procesos controlados por ordenador pueden conseguir. Alcanzar este nivel de precisión depende en gran medida de un sólido control de los procesos y de un profundo conocimiento de Dimensionamiento geométrico y tolerancias1 (GD&T).

Productos sanitarios

El sector médico exige una precisión y biocompatibilidad absolutas. Los instrumentos quirúrgicos personalizados, los implantes ortopédicos y los componentes de los equipos de diagnóstico deben cumplir unas especificaciones muy exigentes. Por ejemplo, un implante de cadera debe adaptarse a la anatomía única de un paciente. El mecanizado CNC permite crear estas piezas específicas para cada paciente a partir de materiales como el acero inoxidable de calidad médica o el PEEK, garantizando un ajuste perfecto y un rendimiento fiable.

| Característica | Producción en serie | Mecanizado CNC a medida |

|---|---|---|

| Volumen | Alta | Bajo a medio |

| Parte Variedad | Bajo | Alta |

| Coste de utillaje | Muy alto (por ejemplo, mohos) | Bajo a moderado |

| Plazos de entrega | Largo (configuración inicial) | Corto |

| Flexibilidad de diseño | Bajo | Alta |

Este cambio significa que los ingenieros pueden diseñar para una función óptima en lugar de estar limitados por lo que es fácil de producir en masa.

Más allá de los cambios en toda la industria, la creciente demanda de personalización es uno de los principales motores de la fabricación a medida. Tanto los consumidores como las empresas esperan ahora productos que se adapten a sus necesidades y preferencias específicas. Esta tendencia abarca desde la electrónica de consumo personalizada hasta la maquinaria industrial altamente especializada. Un componente estándar es, por definición, una solución de compromiso. Está diseñado para ser "suficientemente bueno" para una amplia gama de aplicaciones, pero rara vez es perfecto para una sola. Cuando un proyecto exige el máximo rendimiento o debe encajar en un espacio único, una pieza genérica suele convertirse en el eslabón más débil. En proyectos anteriores de PTSMAKE, hemos visto cómo un único soporte mecanizado a medida puede resolver complejos problemas de integración que, de otro modo, habrían requerido un rediseño completo.

Resolver retos de aplicación únicos

Las piezas personalizadas no son sólo una cuestión de estética o novedad, sino que resuelven problemas de ingeniería específicos que los componentes estándar no pueden resolver. Aquí es donde reside el verdadero valor de mecanizado cnc a medida brilla.

Optimización del rendimiento

Las piezas estándar se diseñan teniendo en cuenta el rendimiento medio. Con una pieza personalizada, puede optimizar factores específicos como la reducción de peso, la disipación del calor o la resistencia del material. Por ejemplo, un disipador genérico puede proporcionar una refrigeración adecuada, pero uno mecanizado a medida puede diseñarse para encajar perfectamente en una carcasa compacta y maximizar la superficie para una gestión térmica superior. Este nivel de optimización puede marcar la diferencia entre un producto que funciona y otro que sobresale.

Creación rápida de prototipos e iteración

El ciclo de desarrollo de productos es más rápido que nunca. Los ingenieros necesitan diseñar, probar e iterar con rapidez. El mecanizado CNC personalizado es un aliado ideal en este proceso. Permite crear prototipos funcionales en materiales de ingeniería en cuestión de días, no de semanas. Esto permite a los equipos validar los diseños, probar la funcionalidad y realizar los ajustes necesarios antes de comprometerse con costosas herramientas para la producción en masa. Acelera la innovación haciendo que el bucle de retroalimentación entre la idea y la pieza física sea increíblemente corto.

| Aplicación | Limitación de piezas estándar | Solución CNC personalizada |

|---|---|---|

| Efector final robótico | No puede agarrar objetos con formas únicas | Mordazas mecanizadas para adaptarse a la geometría del producto |

| Implante médico | Las tallas estándar provocan un mal ajuste | Implante específico para cada paciente basado en IRM/TC |

| Prototipo de automóvil | Largos plazos de entrega para fundición/moldeo | Bloque motor mecanizado rápidamente para pruebas de ajuste |

| Plantillas a medida | Las fijaciones universales carecen de precisión | Fijaciones mecanizadas para una precisión de montaje repetible |

En última instancia, el mecanizado a medida permite a los ingenieros construir exactamente lo que imaginan sin verse limitados por lo que hay disponible en un catálogo.

En el mundo de la fabricación actual, el cambio de la producción en masa a los pedidos personalizados de gran volumen es evidente. El mecanizado CNC personalizado es la tecnología clave que permite este cambio. Proporciona la precisión y flexibilidad necesarias para crear componentes complejos para sectores tan exigentes como el aeroespacial y el médico. Y lo que es más importante, permite a los ingenieros resolver retos de aplicación únicos y satisfacer la creciente demanda de personalización de productos, convirtiendo requisitos de diseño específicos en piezas físicas de alto rendimiento sin las limitaciones de los métodos tradicionales.

Las 4 tendencias que revolucionarán el mecanizado CNC a medida en 2025

¿Sus proyectos se ven frenados por procesos de mecanizado obsoletos? ¿Se pregunta cómo puede conseguir plazos de entrega más rápidos y mayor precisión sin inflar su presupuesto?

Para 2025, las tendencias más significativas que remodelarán el mecanizado CNC a medida serán la automatización impulsada por IA, la integración de la robótica, la fabricación híbrida y el hilo digital. Estos avances están ampliando los límites de la eficiencia, la precisión y la escalabilidad, transformando la forma de fabricar piezas complejas desde el prototipo hasta la producción.

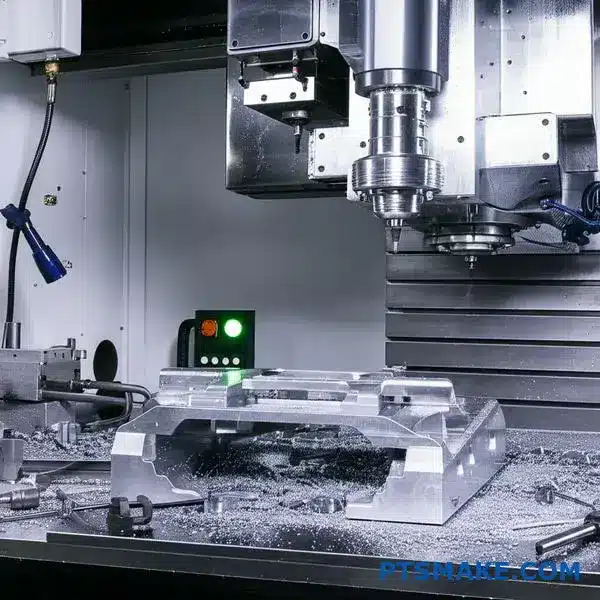

El auge de la automatización inteligente

El mecanizado CNC ya no se limita a cortar metal, sino que se trata de hacer que todo el proceso sea más inteligente. La inteligencia artificial (IA) y el aprendizaje automático (AM) están a la vanguardia de este cambio, pasando de los conceptos teóricos a las aplicaciones prácticas en el taller.

CAM y optimización de trayectorias con IA

Tradicionalmente, la programación de trayectorias de herramientas en el software CAM requería la intervención manual de ingenieros experimentados. Ahora, los algoritmos de IA pueden analizar la geometría de una pieza y sugerir la estrategia de mecanizado más eficaz. No se trata sólo de velocidad. La IA puede optimizar simultáneamente la vida útil de la herramienta, el acabado superficial y la velocidad de arranque de material. En algunos de nuestros proyectos anteriores en PTSMAKE, hemos visto cómo las trayectorias de herramienta optimizadas con IA reducían los tiempos de ciclo hasta en 25% en componentes complejos. El software puede simular miles de posibilidades en cuestión de minutos, una tarea imposible para un programador humano. También puede aprender de trabajos anteriores para mejorar el rendimiento futuro, creando un sistema de auto-mejora que se vuelve más eficiente con el tiempo. Este enfoque nos permite utilizar la IA para diseño generativo2creando piezas ligeras y resistentes que antes eran inimaginables.

Mantenimiento predictivo y control de calidad

Otro factor de cambio es el papel de la IA en el mantenimiento predictivo. En lugar de esperar a que una máquina se averíe, lo que puede paralizar la producción durante días, los sensores recopilan datos sobre vibraciones, temperatura y consumo eléctrico. Los modelos de IA analizan estos datos para predecir cuándo es probable que falle un componente, lo que nos permite programar el mantenimiento de forma proactiva. Esto reduce drásticamente los tiempos de inactividad imprevistos. En el ámbito del control de calidad, los sistemas de visión basados en IA se están convirtiendo en un estándar. Estos sistemas pueden inspeccionar piezas con increíble rapidez y precisión, identificando defectos microscópicos que el ojo humano podría pasar por alto. Esto garantiza que todas las piezas que salen de nuestras instalaciones cumplen las tolerancias más estrictas que exigen sectores como el aeroespacial y el de los dispositivos médicos.

| Componente de tendencia | Método tradicional | Método mejorado con IA |

|---|---|---|

| Generación de sendas | Programación manual por ingeniero | La IA sugiere rutas óptimas |

| Mantenimiento | Reactivo (se arregla cuando se rompe) | Predictivo (arreglar antes de que se rompa) |

| Inspección de calidad | Controles por muestreo manuales o con MMC | Inspección en tiempo real con visión artificial |

Nuevas posibilidades con tecnologías avanzadas

Más allá de la automatización inteligente, convergen otras tendencias para crear un ecosistema de fabricación más integrado y capaz. Estas tendencias se centran en combinar procesos y conectar flujos de datos para lograr un flujo de trabajo sin fisuras.

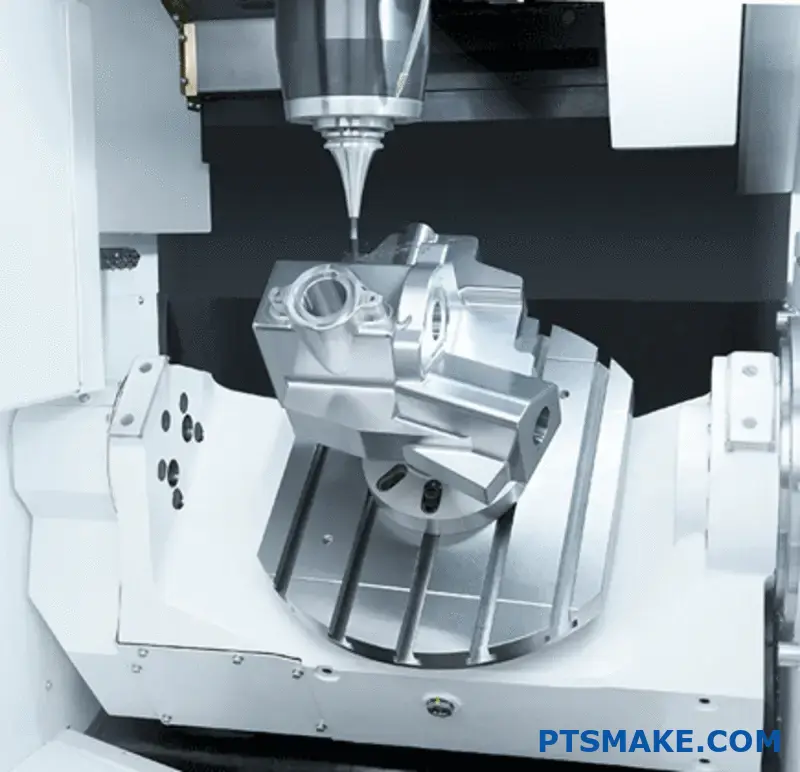

Fabricación híbrida: Lo mejor de dos mundos

Durante años, en la fabricación había que elegir entre dos campos: el sustractivo (mecanizado CNC) y el aditivo (impresión 3D). La fabricación híbrida borra esa línea al combinar ambas en una sola máquina. Imagine imprimir en 3D una pieza metálica compleja con canales de refrigeración internos y, a continuación, utilizar el fresado CNC para mecanizar las superficies de acoplamiento críticas con un acabado de espejo, todo en una sola configuración. Este enfoque ofrece una increíble libertad de diseño. Permite crear piezas con geometrías internas complejas que serían imposibles de mecanizar de forma tradicional. En PTSMAKE, estamos explorando soluciones híbridas para clientes de los sectores de automoción y aeroespacial, donde la creación de componentes ligeros y de alta resistencia con características internas complejas es una prioridad máxima. Reduce los tiempos de preparación, minimiza la posibilidad de error al mover una pieza de una máquina a otra y acorta drásticamente el plazo de entrega desde el diseño hasta el producto acabado.

El hilo digital: Una única fuente de la verdad

El "hilo digital" es el concepto de crear un flujo de datos conectado que recorra todo el ciclo de vida de una pieza, desde el diseño inicial hasta la fabricación y la inspección final. Garantiza que todos -desde el ingeniero de diseño hasta el operario de la máquina- trabajen con la misma información actualizada.

| Escenario | Datos en el hilo digital | Beneficio |

|---|---|---|

| Diseño | Modelo CAD 3D, GD&T, especificaciones de materiales | Fuente única de información sobre la intención del diseño |

| Fabricación | Programas CAM, datos de herramientas, ajustes de máquina | Elimina los errores de reintroducción manual de datos |

| Inspección | Informes de MMC, datos del sistema de visión | Crea un registro digital completo para la trazabilidad |

Esta conectividad elimina los silos de datos y reduce los errores causados por la falta de comunicación o por archivos obsoletos. Cuando se actualiza un diseño, el cambio se propaga automáticamente al software CAM y al plan de inspección. Esta perfecta integración es fundamental para mantener la calidad y la coherencia, especialmente en la producción de grandes volúmenes para el mecanizado CNC a medida. Proporciona una trazabilidad completa, que es un requisito no negociable para nuestros clientes de sectores regulados.

En 2025, las tecnologías inteligentes y conectadas están redefiniendo el panorama del mecanizado CNC a medida. La IA y la robótica están automatizando tareas complejas, aumentando la eficiencia y la precisión más allá de los límites anteriores. Mientras tanto, la fabricación híbrida fusiona procesos aditivos y sustractivos para crear piezas antes imposibles. Para unirlo todo, el hilo digital garantiza un flujo de datos perfecto y sin errores desde el concepto de diseño inicial hasta la inspección de calidad final, ofreciendo una fiabilidad y velocidad sin precedentes.

Materiales avanzados y su impacto en el mecanizado CNC a medida?

¿Se ha encontrado alguna vez con que su proyecto está atascado porque los metales tradicionales no pueden satisfacer las exigencias de rendimiento? ¿Se enfrenta a fallos en las piezas o a un peso excesivo por utilizar materiales anticuados para aplicaciones de vanguardia?

Materiales avanzados como las aleaciones de titanio, los compuestos y los plásticos de alto rendimiento están revolucionando el diseño de productos. Su impacto en el mecanizado CNC a medida es profundo, ya que exigen herramientas especializadas, maquinaria avanzada y un profundo conocimiento de los procesos para gestionar sus propiedades únicas y conseguir una mayor resistencia, ligereza y durabilidad.

El paso del aluminio y el acero estándar a los materiales avanzados no es sólo una tendencia; es una necesidad para la innovación en sectores como el aeroespacial, el médico y el automovilístico. Sin embargo, estos materiales no se rigen por las viejas reglas. Cada uno presenta un conjunto único de obstáculos que pueden hacer descarrilar rápidamente un proyecto si no se está preparado. Según mi experiencia en PTSMAKE, superar con éxito estos retos es lo que diferencia a un taller de mecanizado estándar de un verdadero socio de fabricación.

El campo de minas del mecanizado: Dominar los materiales avanzados

El mecanizado de materiales avanzados es harina de otro costal. Se trata menos de velocidad de corte bruta y más de delicadeza, control y un profundo conocimiento de la ciencia de los materiales. Las propiedades que hacen que estos materiales sean tan deseables -resistencia, dureza y baja conductividad térmica- son las mismas que los hacen difíciles de mecanizar.

Aleaciones de titanio (por ejemplo, Ti-6Al-4V)

El titanio es famoso por su increíble relación resistencia-peso, pero tiene mala fama en el taller. Su baja conductividad térmica significa que el calor no se disipa a través de la pieza de trabajo o las virutas. En su lugar, se concentra en la herramienta de corte, lo que provoca un rápido desgaste de la herramienta y un posible fallo. También tiene tendencia a endurecimiento del trabajo3El material se endurece a medida que se corta, lo que aumenta la tensión sobre la herramienta. Para contrarrestarlo, utilizamos sistemas de refrigeración de alta presión, herramientas de metal duro especializadas con recubrimientos resistentes y velocidades de corte más bajas y cuidadosamente controladas para gestionar el calor y evitar que se queme la herramienta.

Compuestos de fibra de carbono (CFRP)

Los compuestos son fuertes e increíblemente ligeros, pero son abrasivos y propensos a la delaminación. Las fibras de carbono son duras con las herramientas de corte, que se desgastan rápidamente. Y lo que es más importante, unas técnicas de corte inadecuadas pueden provocar la separación de las capas (delaminación) o el desprendimiento de las fibras, poniendo en peligro la integridad estructural de la pieza. Utilizamos herramientas de diamante policristalino (PCD), que son extremadamente duras y resistentes al desgaste. También utilizamos estrategias específicas como el taladrado orbital y el fresado de alta velocidad y bajo avance para obtener cortes limpios sin dañar la estructura interna del material.

Plásticos técnicos de alto rendimiento (PEEK, Ultem)

Los plásticos como el PEEK ofrecen una excelente resistencia química y rendimiento a altas temperaturas, lo que los convierte en sustitutos del metal en muchas aplicaciones. El principal reto es controlar la dilatación térmica y evitar que se fundan. Estos materiales tienen un punto de fusión bajo en comparación con los metales. Una fricción excesiva de la herramienta de corte genera calor, lo que puede fundir el plástico y provocar un mal acabado superficial e imprecisiones dimensionales. En PTSMAKE, utilizamos herramientas extremadamente afiladas, a menudo con geometrías específicas para plásticos, y aplicamos chorros de aire o aire frío en lugar del refrigerante tradicional para evitar el choque térmico y lograr un corte limpio y preciso.

Una rápida comparación pone de manifiesto la diferencia:

| Propiedad del material | Aluminio 6061 | Titanio (Ti-6Al-4V) | Fibra de carbono (CFRP) | PEEK |

|---|---|---|---|---|

| Maquinabilidad | Excelente | Pobre | Regular (abrasivo) | Bien |

| Desafío principal | Goma, control de virutas | Generación de calor, desgaste de herramientas | Delaminación, abrasión | Fusión, dilatación térmica |

| Herramientas típicas | HSS, metal duro | Carburo revestido | Diamante PCD | Carburo afilado, sin recubrimiento |

| Estrategia de refrigeración | Refrigerante de inundación | Refrigerante de alta presión | Aire seco o frío | Aire seco o frío |

Aunque los retos son importantes, las oportunidades que abren estos materiales son aún mayores. La capacidad de mecanizarlos adecuadamente abre la puerta a la creación de piezas que antes eran imposibles. No se trata sólo de cortar material, sino de hacer posible la próxima generación de tecnología. Un proceso de mecanizado cnc a medida bien ejecutado convierte un bloque de material avanzado en un componente crítico que puede soportar entornos extremos, reducir el peso total o cumplir estrictos requisitos de biocompatibilidad.

Oportunidades forjadas por la experiencia

El mecanizado satisfactorio de estos materiales es donde se crea el verdadero valor. Permite a los ingenieros diseñar componentes más ligeros, resistentes y duraderos que nunca. No se trata sólo de una mejora incremental, sino de un salto adelante en el rendimiento.

Liberar el rendimiento en la industria aeroespacial y de automoción

En el sector aeroespacial, cada gramo cuenta. Las aleaciones de titanio y los compuestos de fibra de carbono permiten crear componentes que ofrecen la misma o mayor resistencia que el acero con una fracción de su peso. Esto se traduce directamente en una mayor eficiencia del combustible y un aumento de la capacidad de carga útil. En uno de nuestros proyectos anteriores en PTSMAKE, ayudamos a un cliente a cambiar un soporte estructural de aluminio a una aleación de titanio. Aunque el proceso de mecanizado cnc a medida era más complejo y requería un aumento de 30% en el tiempo de mecanizado por pieza, el componente final era 40% más ligero a la vez que aumentaba su capacidad de carga, una compensación crítica para su aplicación.

Revolucionando los dispositivos médicos

Para los implantes médicos y el instrumental quirúrgico, materiales como el PEEK y el titanio de calidad médica cambian las reglas del juego. Su biocompatibilidad significa que pueden utilizarse con seguridad dentro del cuerpo humano sin causar reacciones adversas. Además, el PEEK es radiotransparente, lo que significa que no interfiere con las imágenes médicas, como los rayos X o las resonancias magnéticas. El mecanizado de estos materiales con las estrechas tolerancias que requieren los dispositivos médicos exige un entorno y un proceso muy controlados. Por ejemplo, para fabricar una jaula de fusión espinal de PEEK es necesario mantener acabados superficiales que impidan la proliferación bacteriana y garantizar una precisión dimensional absoluta para un ajuste adecuado.

Elevar las aplicaciones industriales y robóticas

En robótica y maquinaria industrial, los componentes fabricados con materiales como Ultem o compuestos reforzados pueden reducir la masa de las piezas móviles. Unos brazos robóticos más ligeros, por ejemplo, pueden moverse con más rapidez y precisión, con menos consumo de energía. Esto mejora la eficiencia y el rendimiento general del sistema. El reto radica en mecanizar estos materiales sin introducir tensiones internas que puedan provocar fallos prematuros en condiciones de fatiga de ciclos elevados. Para ello, son cruciales las estrategias cuidadosas de las trayectorias de las herramientas y los pasos de reducción de tensiones.

Este cuadro muestra cómo una elección de material conecta directamente con una oportunidad de mercado:

| Material avanzado | Propiedad clave | Aplicación industrial | Oportunidad resultante |

|---|---|---|---|

| Aleaciones de titanio | Alta resistencia al peso | Aeroespacial | Aviones más ligeros y eficientes |

| Fibra de carbono | Extrema rigidez y bajo peso | Automoción/Motor | Vehículos más rápidos y reactivos |

| PEEK | Biocompatibilidad, Radiolucencia | Médico | Implantes más seguros y eficaces |

| Ultem | Alta resistencia y resistencia al calor | Robótica/Industrial | Automatización más eficaz y rápida |

Los materiales avanzados presentan importantes obstáculos en el mecanizado cnc a medida, desde el desgaste extremo de la herramienta al cortar titanio hasta el riesgo de delaminación en los materiales compuestos. Sin embargo, estos retos están directamente relacionados con las propiedades que los hacen tan valiosos. Con herramientas especializadas, técnicas refinadas y una gran experiencia, estos materiales abren oportunidades de innovación sin precedentes. Permiten crear componentes más ligeros, fuertes y resistentes que redefinen los estándares de rendimiento en sectores que van desde el aeroespacial hasta los dispositivos médicos.

Aplicaciones específicas del sector: ¿Del sector aeroespacial a los dispositivos médicos?

¿Alguna vez se ha preguntado si un único proceso de fabricación puede satisfacer las exigencias extremas del sector aeroespacial, la precisión de vida o muerte de los dispositivos médicos y las necesidades de gran volumen del mundo del automóvil?

Sí, el mecanizado CNC a medida se adapta de forma única a sectores clave aprovechando materiales específicos, consiguiendo tolerancias ultraestrechas y cumpliendo estrictas normas reglamentarias. Proporciona la precisión necesaria para el sector aeroespacial, la biocompatibilidad necesaria para el sector médico y la fiabilidad necesaria para los componentes de automoción.

Cuando hablamos de aplicaciones específicas del sector, vamos más allá de las capacidades generales. Hablamos de cómo se adapta un proceso para resolver problemas únicos y de gran envergadura. Según mi experiencia, ningún sector pone tan a prueba los límites del mecanizado CNC como el aeroespacial.

Aeroespacial: Superar los límites de la precisión y los materiales

En el sector aeroespacial no hay margen de error. El fallo de un solo componente puede tener consecuencias catastróficas, y por eso los estándares son tan increíblemente altos. Las piezas suelen ser complejas, ligeras y deben soportar temperaturas, presiones y tensiones extremas. Aquí es donde brilla el verdadero valor del mecanizado CNC de alta precisión.

El reto de los materiales exóticos

Los ingenieros aeroespaciales suelen especificar superaleaciones como Inconel, titanio y aleaciones de aluminio especializadas. Estos materiales se eligen por su excepcional relación resistencia-peso y su resistencia a la corrosión y al calor. Sin embargo, son notoriamente difíciles de mecanizar. En PTSMAKE, hemos descubierto que el éxito requiere algo más que equipos avanzados: exige un profundo conocimiento de la ciencia de los materiales. Las velocidades de corte, los avances e incluso el tipo de refrigerante deben estar perfectamente calibrados para evitar el endurecimiento por deformación o la rotura de la herramienta. Una vez trabajamos en un proyecto de álabes de turbina en el que el proveedor anterior del cliente fracasó porque no supo gestionar las tensiones internas del tocho de titanio, lo que provocó microfracturas. Nuestra solución consistió en un proceso de mecanizado en varias fases con una gestión térmica cuidadosamente controlada, que garantizaba la resistencia de la pieza final. Dimensionado geométrico y tolerancias (GD&T)4 era impecable.

Cumplimiento de la normativa

El cumplimiento no es negociable. La norma AS9100, por ejemplo, rige el sistema de gestión de calidad de las organizaciones de aviación, espacio y defensa. Exige una trazabilidad meticulosa desde el tocho de materia prima hasta la pieza empaquetada final. Cada paso del proceso de mecanizado cnc a medida debe estar documentado y ser verificable. Esto incluye certificaciones de materiales, registros de calibración de máquinas e informes de inspección final. Para los clientes, esto supone la garantía crítica de que cada componente cumple las especificaciones exactas requeridas para aplicaciones seguras en vuelo.

| Característica | Titanio (Ti-6Al-4V) | Inconel 718 | Aluminio 7075 |

|---|---|---|---|

| Uso principal | Componentes estructurales, piezas de motor | Álabes de turbina, sistemas de escape | Fuselaje, estructuras alares |

| Propiedad clave | Elevada relación resistencia/peso | Resistencia extrema al calor | Ligero y resistente |

| Maquinabilidad | Difícil | Muy difícil | Bien |

| Cumplimiento de la normativa | Pureza del material, alivio de tensiones | Verificación del tratamiento térmico | Trazabilidad, calidad de acabado |

Este nivel de detalle es lo que diferencia a un taller de mecanizado estándar de un socio de fabricación de confianza en la industria aeroespacial.

Mientras que el sector aeroespacial exige el máximo rendimiento en condiciones extremas, la industria de los dispositivos médicos presenta una serie de retos diferentes, aunque igualmente críticos. Aquí, la atención se desplaza de la tensión mecánica a la biocompatibilidad y la esterilización, donde la interacción entre el componente y el cuerpo humano es primordial.

Productos sanitarios: La biocompatibilidad y la complejidad

En el caso de las piezas médicas, la precisión garantiza que un dispositivo funcione según lo previsto, ya sea un tornillo óseo o un componente de una máquina de diagnóstico. Pero además, los propios materiales deben ser seguros para el contacto humano. Esto introduce una capa de complejidad que requiere conocimientos especializados tanto en mecanizado como en normativa médica.

Selección y esterilización de materiales

Los materiales de calidad médica, como el acero inoxidable 316L, el PEEK y el titanio, son opciones habituales. Se seleccionan por sus propiedades no reactivas y su capacidad para soportar ciclos de esterilización repetidos, como el autoclave. El propio proceso de mecanizado no debe comprometer estas propiedades. Por ejemplo, el uso de fluidos de corte inadecuados puede dejar residuos difíciles de eliminar y provocar reacciones adversas en el paciente. Mecanizamos estas piezas en un entorno muy controlado, a menudo con herramientas de corte y lubricantes específicos aprobados para aplicaciones médicas. El acabado de la superficie también es fundamental; una superficie lisa y pulida es más fácil de limpiar y esterilizar y tiene menos probabilidades de albergar bacterias.

Automoción: Equilibrio entre rendimiento y escalabilidad

La industria del automóvil es una fascinante mezcla de exigencias de alto rendimiento y necesidad de una producción rentable y escalable. Aunque las piezas estampadas y fundidas dominan la producción de gran volumen, el mecanizado CNC a medida es esencial para varias áreas clave.

Prototipos y piezas de alto rendimiento

Antes de que un nuevo bloque motor o componente de suspensión pase a la producción en serie, se somete a rigurosas pruebas. El mecanizado CNC es el método preferido para crear estos prototipos iniciales porque es rápido, preciso y permite iteraciones rápidas del diseño. Para aplicaciones de rendimiento y competición, las piezas mecanizadas por CNC suelen ser el producto final. Los pistones personalizados, los colectores de admisión y los componentes de los frenos se mecanizan a partir de bloques macizos de aluminio o acero para conseguir una resistencia y una precisión que la fundición no puede igualar.

He aquí una rápida comparación de los principales motores de estas tres industrias clave:

| Industria | Principal preocupación | Rasgo material clave | Norma rectora (ejemplo) |

|---|---|---|---|

| Aeroespacial | Fiabilidad y seguridad | Relación resistencia/peso | AS9100 |

| Médico | Seguridad del paciente | Biocompatibilidad | ISO 13485 |

| Automoción | Rendimiento y coste | Durabilidad | IATF 16949 |

En proyectos anteriores, en PTSMAKE hemos ayudado a clientes del sector de la automoción a desarrollar y probar rápidamente nuevos componentes para vehículos eléctricos, utilizando nuestras capacidades CNC para producir prototipos funcionales en días en lugar de semanas. Esta rapidez es una importante ventaja competitiva en un mercado en constante evolución.

El mecanizado CNC a medida no es una solución única. Su verdadera fuerza reside en su adaptabilidad para satisfacer las demandas únicas de diferentes sectores. En el sector aeroespacial, ofrece una precisión inigualable con materiales difíciles según la estricta normativa AS9100. En el campo médico, garantiza la seguridad del paciente mediante materiales biocompatibles y acabados estériles conformes con la norma ISO 13485. En el sector de la automoción, ofrece la velocidad necesaria para la creación de prototipos y el rendimiento necesario para componentes de gama alta, combinando calidad y escalabilidad.

Integración de sistemas avanzados de control de calidad para piezas impecables?

¿Tiene problemas con defectos inesperados en piezas complejas que sólo aparecen en la inspección final? ¿Los controles de calidad posteriores a la producción provocan retrasos frustrantes y costosas repeticiones, lo que socava todo el calendario del proyecto?

Estos retos se resuelven integrando sistemas avanzados de control de calidad directamente en el flujo de trabajo del mecanizado CNC a medida. Tecnologías como la inspección durante el proceso, el escaneado láser 3D y el análisis basado en IA detectan las desviaciones en tiempo real, lo que garantiza una calidad uniforme, minimiza los defectos y permite una producción impecable.

Los días en que se dependía únicamente de una inspección final han pasado a la historia. La fabricación moderna, especialmente en sectores de alto riesgo como el aeroespacial y el médico, exige un enfoque proactivo de la calidad. La garantía de calidad ha dejado de ser un control final para convertirse en una parte integrada de todo el proceso de mecanizado. Este cambio está impulsado por tecnologías increíbles que proporcionan datos y control en tiempo real.

Inspección durante el proceso: Detección de errores en el momento en que se producen

La inspección durante el proceso consiste en medir la pieza mientras aún está en la máquina CNC. Esto se hace a menudo utilizando sondas de contacto automatizadas que pueden comprobar dimensiones críticas, ubicaciones de características y profundidades entre pasos de mecanizado. En lugar de esperar hasta el final para descubrir que una herramienta se ha desgastado ligeramente o que una configuración se ha desplazado, podemos detectar estas pequeñas desviaciones inmediatamente.

Este método actúa como un bucle de retroalimentación en tiempo real. Si una sonda detecta que un elemento está fuera de tolerancia, el sistema puede alertar al operario o incluso realizar ajustes automáticos en los parámetros de mecanizado de las piezas siguientes. En PTSMAKE, consideramos que esto es indispensable para trabajos en los que intervienen varias personas y en los que un error prematuro podría agravarse y arruinar toda la pieza. Es un concepto sencillo que reduce drásticamente las tasas de desechos y mejora la uniformidad general.

Escaneado láser 3D: Captura de un gemelo digital completo

Para piezas con curvas complejas y formas orgánicas, las herramientas de medición tradicionales, como los calibres o incluso una MMC, pueden ser lentas y pasar por alto sutiles imperfecciones de la superficie. Aquí es donde destaca el escaneado láser 3D. Un escáner láser sin contacto recorre la pieza y captura millones de puntos de datos de su superficie para crear un modelo digital detallado.

Este increíblemente denso Nube de puntos5 se superpone digitalmente al modelo CAD original. El software genera automáticamente un mapa de colores que muestra cualquier desviación, resaltando al instante las áreas que están fuera de tolerancia. Esta técnica es inestimable para verificar geometrías complejas, identificar alabeos tras un proceso de tratamiento térmico o realizar ingeniería inversa de piezas heredadas. Proporciona un nivel de detalle exhaustivo que la inspección manual simplemente no puede igualar.

| Característica | Inspección tradicional | Inspección avanzada durante el proceso | Escaneado láser 3D |

|---|---|---|---|

| Cronometraje | Postproducción | Durante la producción | Postproducción (rápida) |

| Puntos de datos | Puntos limitados y específicos | Características principales, en tiempo real | Millones de puntos |

| Complejidad | Lo mejor para geometrías sencillas | Bueno para funciones críticas | Ideal para superficies complejas |

| Detección de defectos | Captura de errores finales | Evita la acumulación de errores | Identifica desviaciones sutiles |

Implantar estas tecnologías es algo más que comprar nuevos equipos; se trata de construir un ecosistema de fabricación más inteligente y basado en datos. El verdadero poder surge cuando estos sistemas trabajan juntos, creando capas de verificación que hacen que los defectos sean casi imposibles de pasar por alto. Este enfoque integrado es lo que diferencia a un buen taller mecánico de un socio de fabricación de confianza.

El auge de la garantía de calidad autónoma impulsada por la IA

La próxima frontera en el control de calidad es aprovechar la inteligencia artificial (IA) y el aprendizaje automático (AM). Mientras que las sondas y los escáneres recopilan cantidades ingentes de datos, la IA es lo que convierte esos datos en información predictiva. Los sistemas basados en IA pueden analizar tendencias de cientos de series de producción e identificar patrones sutiles que preceden a un problema de calidad.

Por ejemplo, un algoritmo de IA puede correlacionar pequeños aumentos de la temperatura del husillo con cambios microscópicos en el acabado superficial. Al detectar esta tendencia, puede predecir el desgaste de las herramientas y programar su sustitución antes de que las piezas se salgan de las especificaciones. De este modo, la garantía de calidad pasa de un estado reactivo o incluso proactivo a otro predictivo. Permite un control de calidad autónomo, en el que el sistema se autocorrige basándose en datos históricos y en tiempo real, reduciendo la necesidad de supervisión humana constante y minimizando el potencial de error humano. Según nuestra experiencia con los clientes, esta capacidad de predicción es un factor clave para conseguir una auténtica fabricación "lights-out" en determinados proyectos de gran volumen.

Crear un ecosistema de calidad sinérgico

Estos sistemas avanzados son más eficaces cuando no se utilizan de forma aislada. Una estrategia de calidad verdaderamente sólida para mecanizado cnc a medida los integra en un flujo de trabajo sin fisuras. Imagine la fabricación de un componente aeroespacial complejo. Una sonda en proceso verifica el diámetro de un orificio crítico inmediatamente después de taladrarlo. Una vez terminada la pieza, un escáner láser 3D realiza un escaneado de toda la superficie para comprobar si hay alabeos o distorsiones. Todos estos datos se introducen en un sistema basado en IA que registra los resultados, supervisa las tendencias a largo plazo y proporciona un registro digital completo de la calidad de esa pieza específica, un concepto conocido como "hilo digital". Este ecosistema garantiza que la calidad no solo se inspecciona, sino que se integra en cada paso del proceso.

| Métrica | Sin control de calidad avanzado | Con control de calidad avanzado integrado |

|---|---|---|

| Tasa de defectos | Más alto, descubierto tarde | Significativamente más bajo, detectado a tiempo |

| Tiempo de inspección | Proceso largo y manual | Automatizado, mucho más rápido |

| Costes de reprocesado | Alta debido a la detección tardía | Reducción drástica |

| Coherencia del proceso | Depende de la habilidad del operador | Basado en datos y automatizado |

| Viabilidad de piezas complejas | Arriesgado y difícil de verificar | Alta confianza y trazabilidad |

En última instancia, la integración del control de calidad avanzado consiste en eliminar la incertidumbre del proceso de mecanizado CNC personalizado. En lugar de esperar que una pieza sea correcta, tecnologías como la inspección durante el proceso, el escaneado 3D y la IA proporcionan una certeza basada en datos. Esto permite a los fabricantes como nosotros en PTSMAKE producir con confianza piezas muy complejas con una consistencia excepcional. Al integrar los controles de calidad en todo el flujo de trabajo, minimizamos las costosas repeticiones y los retrasos, garantizando que la pieza final entregada se ajuste perfectamente a la intención del diseño.

Sostenibilidad y prácticas respetuosas con el medio ambiente en el mecanizado CNC a medida.

¿Le cuesta adaptar la fabricación de precisión a la responsabilidad medioambiental? ¿Le parece que el impulso a la sostenibilidad entra en conflicto con su presupuesto y sus normas de calidad para piezas personalizadas?

El mecanizado CNC a medida sostenible integra maquinaria energéticamente eficiente, reciclaje de materiales y reducción de residuos. Estas prácticas no solo reducen el impacto medioambiental, sino que también suponen un importante ahorro de costes, garantizan el cumplimiento de la normativa y mejoran la reputación de su marca al satisfacer las expectativas actuales.

Adoptar la sostenibilidad en la fabricación no es sólo sentirse bien; es una estrategia empresarial básica que ofrece resultados tangibles. En el mundo del mecanizado CNC a medida, donde la precisión y la eficiencia son primordiales, las prácticas ecológicas crean una operación más resistente y rentable. Comienza con un cambio de mentalidad, viendo los residuos no como un subproducto sino como un signo de ineficacia. Centrándose en áreas clave, cualquier taller de mecanizado puede dar pasos significativos hacia un futuro más ecológico sin comprometer la calidad que esperan los clientes. En PTSMAKE, hemos centrado nuestros esfuerzos en cambios prácticos que tengan el mayor impacto tanto en el medio ambiente como en nuestra excelencia operativa.

Los pilares del mecanizado CNC ecológico

El camino hacia la sostenibilidad puede dividirse en tres áreas fundamentales: consumo de energía, gestión de materiales y reducción de residuos. Cada una de ellas ofrece oportunidades únicas de mejora.

Maquinaria y operaciones energéticamente eficientes

Las máquinas CNC modernas son mucho más eficientes energéticamente que sus predecesoras. La actualización a equipos con funciones como modos de espera de bajo consumo y variadores de frecuencia (VFD) puede reducir drásticamente el consumo de electricidad. Según nuestro análisis interno, las máquinas más nuevas pueden reducir el consumo de energía en reposo en más de 30%. Más allá del hardware, la optimización de las trayectorias de las herramientas es crucial. El software CAM avanzado puede crear ciclos de corte más cortos y eficientes, reduciendo el tiempo de funcionamiento de la máquina y, en consecuencia, el consumo de energía por pieza. Un ciclo más corto no sólo ahorra energía, sino que también aumenta el rendimiento, lo que supone una ventaja tanto para la sostenibilidad como para la productividad.

Gestión inteligente de materiales y reciclaje

El desperdicio comienza incluso antes de realizar el primer corte. Elegir el tamaño de material adecuado y anidar las piezas de forma eficaz en la hoja de material puede reducir significativamente los desechos. Para la chatarra que inevitablemente se produce, es esencial contar con un sólido programa de reciclaje. Las virutas de materiales como el aluminio, el acero y el titanio son muy valiosas y pueden recogerse, separarse por aleaciones y venderse a los proveedores. Esto no sólo evita que el material acabe en un vertedero, sino que también genera un flujo de ingresos que compensa los costes de material. Un sistema Evaluación del ciclo de vida6 de un producto suele revelar que la extracción de materias primas tiene uno de los mayores impactos ambientales, lo que convierte el reciclaje en un paso fundamental.

| Práctica | Enfoque tradicional | Enfoque sostenible | Impacto clave |

|---|---|---|---|

| Uso del refrigerante | Refrigerantes a base de petróleo | Aceites vegetales o MQL | Menor toxicidad y eliminación más fácil y barata. |

| Chatarra metálica | Desechado como residuo mezclado | Segregados por tipo y reciclados | Genera ingresos y conserva recursos. |

| Uso de la energía | Las máquinas funcionan al ralentí a plena potencia | Modos de ahorro de energía, variadores de frecuencia | Reduce las facturas de electricidad y la huella de carbono. |

| Embalaje | Plástico y espuma de un solo uso | Papeleras reutilizables o cartón reciclado | Reduce los residuos de envases y los costes de material. |

Las ventajas de adoptar la sostenibilidad en el mecanizado CNC a medida van mucho más allá de la protección del medio ambiente. Estas prácticas crean un poderoso argumento comercial, impulsan las ganancias financieras, simplifican el cumplimiento de la normativa y crean una marca que resuena en el mercado actual. Integrar iniciativas ecológicas no es un gasto, sino una inversión que reporta dividendos a toda la organización. Desde la planta de producción hasta la dirección ejecutiva, los efectos positivos son claros y mensurables, y crean una ventaja competitiva difícil de imitar. En nuestro trabajo con clientes de sectores tan exigentes como el automovilístico y el médico, un compromiso demostrable con la sostenibilidad se ha convertido en un factor clave para crear asociaciones duraderas y de confianza.

Razones empresariales para una fabricación sostenible

La implantación de prácticas ecológicas refuerza directamente su cuenta de resultados y su posición en el mercado. El retorno de la inversión suele ser mucho más rápido de lo previsto.

Ahorro de costes directos

El beneficio más inmediato de la sostenibilidad es la reducción de los costes operativos. La eficiencia energética de las máquinas y la optimización de los procesos reducen la factura de los servicios públicos. El reciclaje de chatarra convierte los residuos en ingresos. Un ahorro menos obvio pero igualmente importante procede de la gestión de los refrigerantes. Al cambiar los refrigerantes tradicionales a base de petróleo por alternativas biodegradables o implantar sistemas de lubricación por cantidades mínimas (MQL), hemos visto cómo nuestros clientes reducían significativamente los costes de adquisición y eliminación de refrigerantes. La eliminación de residuos peligrosos es cara, y minimizarla supone una ventaja financiera directa.

Cumplimiento de la normativa con confianza

La normativa medioambiental es cada vez más estricta en todo el mundo. Cumplir normas como la ISO 14001 ya no es opcional para las empresas que quieren trabajar con clientes de primer nivel, especialmente en Estados Unidos y Europa. Un planteamiento proactivo de la sostenibilidad garantiza el cumplimiento en todo momento, evitando posibles multas y trastornos operativos. Y lo que es más importante, demuestra que usted es un socio fiable y con visión de futuro. Para nuestros clientes, saber que nuestros procesos cumplen y superan las normas medioambientales les da la confianza de que su cadena de suministro es segura y responsable.

Construir una marca más fuerte y resistente

En el mercado actual, la reputación de la marca tiene un valor incalculable. Un compromiso claro con la sostenibilidad le diferencia de sus competidores. No sólo atrae a los clientes con conciencia ecológica, sino también a los mejores talentos que quieren trabajar para empresas responsables. Esta mejor reputación genera confianza y fomenta la lealtad. Cuando los clientes eligen un socio para un mecanizado cnc a medida Cada vez buscan más proveedores cuyos valores coincidan con los suyos. La sostenibilidad ya no es una preocupación de nicho; es un componente básico de una identidad de marca moderna y resistente.

| Área de Beneficio | Ventaja específica | Ejemplo de nuestra experiencia |

|---|---|---|

| Finanzas | Menores costes de servicios y materiales | Hasta 20% de ahorro energético gracias a la nueva maquinaria. |

| Operativo | Mejora de la eficacia de los procesos | Las trayectorias de herramienta optimizadas reducen el tiempo de funcionamiento de la máquina y el desgaste de la herramienta. |

| Normativa | Cumplimiento simplificado | Cumplimiento proactivo de las normas ISO 14001. |

| Marketing | Mejora de la imagen de marca y la confianza | Atraer nuevos clientes con informes de sostenibilidad transparentes. |

En última instancia, integrar la sostenibilidad en el mecanizado CNC a medida es un imperativo estratégico. Va más allá del simple cumplimiento para convertirse en un potente motor de eficiencia y valor. Centrándose en medidas prácticas como la inversión en máquinas eficientes energéticamente, la implantación de sólidos programas de reciclaje de materiales y la minimización de residuos, las empresas pueden conseguir importantes ahorros de costes. Estas acciones no sólo mejoran la reputación de la marca y garantizan el cumplimiento de la normativa, sino que también construyen una operación más resistente, competitiva y con visión de futuro, preparada para el futuro de la fabricación.

Fabricación híbrida: Combinación de procesos aditivos y sustractivos.

¿Alguna vez se ha visto obligado a elegir entre la libertad de diseño de la impresión 3D y la precisión del mecanizado CNC? ¿Y si no tuviera que hacer concesiones en sus piezas complejas?

La fabricación híbrida fusiona las tecnologías aditiva (impresión 3D) y sustractiva (mecanizado CNC) en un único flujo de trabajo sin fisuras. Esta potente combinación permite crear piezas intrincadas con la alta precisión y el acabado superficial superior característicos del mecanizado tradicional, lo que reduce drásticamente los plazos de entrega y amplía las posibilidades de diseño.

La fabricación híbrida representa un avance significativo respecto al uso de métodos aditivos y sustractivos de forma aislada. En lugar de imprimir una pieza en 3D y trasladarla después a otra máquina CNC para su acabado, un sistema híbrido lo hace todo en una sola configuración. Esta integración es la clave para liberar todo su potencial.

La ventaja del flujo de trabajo integrado

El proceso suele consistir en construir una pieza capa a capa mediante un proceso aditivo y, a continuación, utilizar una herramienta CNC multieje para mecanizar las características críticas antes de añadir más material. Este ciclo puede repetirse varias veces. Por ejemplo, se puede imprimir un canal interno complejo, mecanizar su puerto de conexión con una tolerancia ajustada y, a continuación, seguir imprimiendo el resto de la pieza a su alrededor. Esto es imposible con cualquiera de las dos tecnologías.

Principales ventajas del enfoque híbrido

La fusión de estos dos procesos ofrece ventajas convincentes, especialmente para componentes personalizados complejos.

- Libertad de diseño sin igual: Los ingenieros pueden diseñar piezas con geometrías internas complejas, celosías y canales curvos, características que son difíciles o imposibles de mecanizar de forma tradicional.

- Precisión y acabado superiores: Mientras que la impresión 3D crea la forma casi neta, la capacidad de mecanizado personalizado cnc integrada garantiza que todas las superficies, orificios y roscas críticas cumplan las especificaciones exactas y tengan un acabado suave.

- Reducción de los pasos de producción: Al eliminar la necesidad de configurar varias máquinas y reajustar las piezas, la fabricación híbrida simplifica toda la cadena de producción. Esta consolidación reduce la posibilidad de errores y acorta considerablemente los plazos de entrega. En proyectos que hemos explorado con clientes, esto puede acortar el ciclo prototipo-prueba en más de 40%.

La tabla siguiente compara la fabricación híbrida con los procesos autónomos.

| Característica | Fabricación aditiva (impresión 3D) | Fabricación sustractiva (CNC) | Fabricación híbrida |

|---|---|---|---|

| Complejidad geométrica | Alta (características internas) | Limitado (por acceso a la herramienta) | Muy alto (lo mejor de ambos) |

| Acabado superficial | Moderada a dura | Excelente | Excelente (en áreas críticas) |

| Plazos de entrega | Rápido para piezas individuales | Moderado (tiempo de preparación) | Muy rápido (menos pasos) |

| Residuos materiales | Bajo | Alta | Bajo |

Este enfoque permite construir características utilizando métodos como Deposición de energía dirigida7 y terminarlos inmediatamente según las especificaciones.

Aunque las ventajas son evidentes, la adopción de la fabricación híbrida requiere un cambio de mentalidad en el diseño de las piezas y la logística de producción. No se trata sólo de tener una máquina nueva, sino de aprovechar un nuevo paradigma de fabricación. En PTSMAKE, guiamos a nuestros clientes a través de este proceso para determinar si es el más adecuado para su aplicación específica.

Cuándo elegir la fabricación híbrida

Esta técnica avanzada no es una solución universal para todas las piezas. Proporciona el máximo valor para tipos específicos de componentes en los que se pueden aprovechar al máximo sus capacidades únicas.

Escenarios de aplicación ideales

- Piezas con características inaccesibles: Componentes como moldes con canales de refrigeración conformados o colectores con vías internas complejas son los principales candidatos. El proceso aditivo crea los canales y el proceso sustractivo acaba las superficies exteriores y los puertos con gran precisión.

- Reparación y adición de piezas existentes: Los componentes de alto valor, como los álabes de las turbinas o los moldes industriales, pueden repararse depositando material de forma aditiva en las zonas desgastadas y mecanizándolo después para devolverle las especificaciones originales. Esto resulta mucho más rentable que fabricar una pieza nueva desde cero.

- Consolidación de piezas: Varios componentes de un conjunto complejo pueden rediseñarse y fabricarse como una sola pieza consolidada. Esto reduce el peso, elimina posibles puntos de fallo (como soldaduras o fijaciones) y simplifica la cadena de suministro.

Consideraciones sobre materiales y costes

Los sistemas híbridos funcionan con diversos materiales, principalmente metales como acero inoxidable, titanio e Inconel. Sin embargo, la inversión inicial en maquinaria híbrida y los conocimientos necesarios para manejarla son considerables. Por lo tanto, el proceso es más adecuado para series de producción de alto valor y volumen bajo o medio, en las que las ventajas de complejidad y rendimiento compensan el mayor coste por pieza en comparación con el mecanizado personalizado cnc tradicional para geometrías más sencillas.

| Factor de proyecto | Adecuación baja | Alta idoneidad |

|---|---|---|

| Complejidad de las piezas | Geometría simple y sólida | Canales internos complejos, celosías |

| Volumen de producción | Tiradas de gran volumen (>10.000) | Prototipos, bajo volumen (<1.000) |

| Valor de la pieza | Piezas desechables de bajo coste | Componentes críticos de alto valor |

| Objetivo principal | El menor coste posible | Máximo rendimiento y ligereza |

La elección correcta depende de un análisis minucioso de la función, la complejidad y el presupuesto de la pieza.

La fabricación híbrida pone fin al compromiso entre la libertad de diseño y la fabricabilidad. Al integrar procesos aditivos y sustractivos, permite crear piezas muy complejas con la precisión y la calidad superficial del mecanizado CNC. Este flujo de trabajo consolidado no solo acelera la creación de prototipos y la producción, sino que también abre la puerta a diseños innovadores que antes eran imposibles de producir, lo que la convierte en una herramienta transformadora para los retos de la ingeniería moderna, especialmente en aplicaciones personalizadas exigentes.

¿Aprovechar la tecnología para agilizar su flujo de trabajo de mecanizado CNC personalizado?

¿Le cuesta gestionar proyectos CNC complejos con hojas de cálculo obsoletas e interminables cadenas de correo electrónico? ¿Se pierden detalles críticos en la traducción, poniendo en peligro sus plazos y presupuestos?

La solución consiste en aprovechar la tecnología moderna, incluido el software CAD/CAM avanzado para simulación y análisis DFM, junto con plataformas de colaboración para el seguimiento de proyectos en tiempo real. Este enfoque reduce drásticamente los errores, acorta los plazos y mejora la transparencia general del proyecto.

La tecnología ya no es sólo una herramienta en la fabricación; es el sistema nervioso central del éxito de cualquier proyecto de mecanizado cnc a medida. Confiar en los métodos tradicionales para proyectos complejos es como navegar por una autopista moderna con un mapa de papel. Puede que al final llegue, pero será lento, ineficaz y estará plagado de posibles giros equivocados. El enfoque moderno integra la tecnología desde el primer archivo de diseño hasta la pieza final enviada, creando un flujo de trabajo transparente y sin fisuras. Se trata de trabajar de forma más inteligente, no sólo más dura, para convertir diseños intrincados en componentes tangibles de alta calidad.

El poder de una interfaz digital

Los avances más significativos suelen producirse incluso antes de cortar la primera viruta de metal. En las fases de planificación y preparación es donde la tecnología proporciona la mayor ventaja, ayudando a evitar costosos errores en el futuro. Se trata de anticiparse al proceso de resolución de problemas.

Software CAD/CAM avanzado

El software CAD/CAM moderno hace mucho más que traducir un modelo 3D en instrucciones para una máquina. En PTSMAKE, lo utilizamos como herramienta principal de reducción de riesgos. Por ejemplo, el análisis integrado de diseño para la fabricación (DFM) señala automáticamente características que podrían ser problemáticas, como paredes demasiado finas, radios internos demasiado afilados para nuestras herramientas o rebajes que requieren complejas configuraciones. Este circuito de retroalimentación permite realizar ajustes en el diseño desde el principio, lo que ahorra mucho tiempo y dinero. El software también optimiza las trayectorias de las herramientas, garantizando que la máquina funcione con la mayor eficacia posible, lo que repercute directamente en el coste final y el plazo de entrega. Este proceso de optimización implica convertir el diseño en un conjunto de instrucciones de máquina de gran eficacia, conocidas como Código G8que dicta todos los movimientos de la máquina CNC.

Simulación y creación de prototipos virtuales

¿Por qué crear un prototipo físico si antes se puede crear uno digital perfecto? Las simulaciones de gemelos digitales nos permiten ejecutar virtualmente todo el proceso de mecanizado. Podemos ver exactamente cómo interactuará la herramienta con el material, identificar posibles colisiones entre la herramienta, el portaherramientas y la pieza de trabajo, y predecir con exactitud el tiempo de ciclo. Este proceso virtual tiene un valor incalculable para geometrías complejas y piezas con tolerancias muy ajustadas. Valida el proceso de fabricación sin consumir material ni tiempo de máquina.

| Aspecto | Enfoque tradicional | Enfoque tecnológico mejorado |

|---|---|---|

| Revisión del diseño | Comprobación manual, depende de la memoria del ingeniero | Análisis automatizado DFM |

| Validación del proceso | Prototipo físico, ensayo y error | Simulación de gemelo digital |

| Detección de errores | Durante la producción (costoso) | Durante la preproducción (barato) |

| Estimación del tiempo | Basado en la experiencia, a menudo inexacta | Calculado con precisión mediante simulación |

Al adoptar estas tecnologías, transformamos la fase inicial de un proyecto CNC personalizado de una fuente de incertidumbre a un proceso predecible, optimizado y sin riesgos.

Aunque la tecnología de front-end prepara el terreno para el éxito, las herramientas que utilizamos durante y después de la producción son las que garantizan que un proyecto se mantenga en marcha y cumpla todas las especificaciones. Una cosa es tener un buen plan y otra ejecutarlo a la perfección y mantener a todo el mundo informado. Aquí es donde la tecnología tiende un puente entre el taller y la oficina del cliente, fomentando la confianza y la transparencia a lo largo de todo el proceso de creación de piezas CNC personalizadas.

Fomentar la transparencia y la calidad mediante herramientas de colaboración

La comunicación eficaz es la columna vertebral de cualquier proyecto de fabricación a medida. Cuando un cliente se encuentra a miles de kilómetros de distancia, necesita tener la seguridad de que su proyecto avanza según lo previsto. La tecnología hace que este nivel de transparencia no solo sea posible, sino una práctica habitual.

Gestión de proyectos en tiempo real

Los hilos interminables de correos electrónicos son una receta para la confusión. Los archivos importantes quedan enterrados, se pierden comentarios y el control de versiones se convierte en una pesadilla. Lo hemos superado utilizando plataformas centralizadas de gestión de proyectos. Estos sistemas ofrecen a nuestros clientes una única fuente de información. Pueden conectarse en cualquier momento para ver el estado actual de su proyecto, ver fotos de las piezas en curso, acceder a informes de inspección y comunicarse directamente con nuestro equipo de ingeniería. Un cliente que trabajaba con un plazo muy ajustado para un nuevo dispositivo robótico nos dijo que esta visibilidad en tiempo real ahorraba a su equipo horas de reuniones semanales de seguimiento y les daba confianza para centrarse en sus propias tareas de montaje.

Garantía de calidad basada en datos

El control de calidad en los modernos servicios de mecanizado cnc a medida se basa en datos, no sólo en una comprobación visual. Utilizamos equipos de inspección avanzados, como máquinas de medición por coordenadas (MMC), que pueden medir piezas con una precisión increíble. Estas herramientas generan informes detallados y compartibles que demuestran que cada dimensión cumple la tolerancia especificada. No se trata sólo de detectar errores, sino de validar la calidad con datos objetivos. Además, la tecnología permite una trazabilidad completa. Podemos seguir una pieza desde su certificado de materia prima hasta su informe de inspección final, con cada paso documentado digitalmente. Para sectores como el médico y el aeroespacial, este nivel de documentación no es un lujo, sino un requisito.

| Tecnología | Función principal | Beneficio para el cliente |

|---|---|---|

| Portal del cliente | Estado del proyecto y comunicación centralizados | Transparencia total y seguimiento reducido |

| MMC automatizada | Inspección dimensional de alta precisión | Pruebas verificables de calidad y conformidad |

| Informes digitales | Acceso instantáneo a los datos de inspección | Aprobación y toma de decisiones más rápidas |

| Sistema ERP | Trazabilidad de materiales y procesos | Integridad del material y control del proceso garantizados |

Al integrar estas herramientas, no sólo fabricamos piezas, sino que generamos confianza. Le proporcionamos la tranquilidad de saber que su proyecto está en buenas manos y que usted puede verlo en todo momento.

Superar con éxito las complejidades de los proyectos de mecanizado CNC a medida requiere ir más allá de los métodos tradicionales. En lugar de reaccionar ante los problemas, aprovechar la tecnología permite mitigar los riesgos de forma proactiva. Mediante la integración de software CAD/CAM avanzado para la simulación previa a la producción y la adopción de plataformas de colaboración para la gestión de proyectos en tiempo real y el control de calidad basado en datos, puede garantizar la transparencia, la eficacia y la precisión. Este enfoque tecnológico transforma los retos potenciales en un proceso racionalizado, que entrega piezas de alta calidad a tiempo y crea una base de confianza entre el cliente y el fabricante.

¿Cómo seleccionar el socio adecuado para el mecanizado CNC a medida?

¿Se ha enfrentado alguna vez a retrasos en la producción porque sus piezas mecanizadas llegan fuera de especificación? ¿O ha tenido problemas con un proveedor que no entiende los detalles críticos de su diseño?

La selección del socio de mecanizado CNC a medida adecuado implica una evaluación exhaustiva de sus capacidades técnicas, certificaciones de calidad, experiencia en materiales y prácticas de comunicación. Un verdadero socio invierte en comprender su proyecto para garantizar el éxito desde el prototipo hasta la producción, no solo en cortar metal.

Elegir un socio para sus necesidades de mecanizado CNC a medida va mucho más allá de comparar presupuestos. Se trata de encontrar un equipo que se convierta en una extensión del suyo propio. Según mi experiencia, los proyectos de mayor éxito surgen de asociaciones basadas en la alineación técnica y la confianza. Hay que profundizar en los detalles de sus operaciones para ver si realmente tienen lo que hace falta.

Evaluación de las capacidades técnicas y los equipos

Lo primero que hay que mirar es su parque de maquinaria. El equipamiento de un taller determina directamente sus capacidades. ¿Su proyecto requiere las geometrías complejas que puede producir una fresadora de 5 ejes, o bastará con una máquina estándar de 3 ejes? No se fíe sólo de su palabra; pida una lista detallada del equipamiento. En PTSMAKE creemos que la transparencia es fundamental, por lo que siempre somos francos sobre las máquinas específicas que utilizamos para un proyecto. De este modo nos aseguramos de que la tecnología adecuada se adapte a la complejidad y tolerancia de la pieza.

| Tipo de máquina | Caso de uso principal | Ventajas clave |

|---|---|---|

| Fresadora CNC de 3 ejes | Piezas prismáticas, perforación, contornos simples | Rentable para geometrías menos complejas |

| Fresadora CNC de 5 ejes | Curvas complejas, mecanizado en una sola operación | Reduce las configuraciones, mejora la precisión y permite diseños complejos |

| Torno/Torno CNC | Piezas cilíndricas, ejes, anillos | Producción a alta velocidad de piezas giratorias |

| Torno suizo | Piezas cilíndricas pequeñas, complejas y largas | Precisión excepcional para piezas de gran volumen y pequeño diámetro |

Garantía de calidad y certificaciones

El compromiso de un socio potencial con la calidad no es negociable. Pregunte por su sistema de gestión de la calidad (SGC). ¿Están certificados según normas como ISO 9001? En sectores como el aeroespacial o el médico, es posible que necesite certificaciones aún más estrictas, como AS9100 o ISO 13485. No son meros trozos de papel, sino que representan un compromiso profundamente arraigado con el control de procesos, la documentación y la mejora continua. Un SGC sólido incluye inspecciones rigurosas durante el proceso y comprobaciones finales de la calidad mediante sistemas avanzados de gestión de la calidad. Metrología9 herramientas como MMC (máquinas de medición por coordenadas) y escáneres ópticos. Un socio que puede proporcionar informes de inspección detallados con cada envío le da la confianza de que sus piezas cumplirán todas las especificaciones.

Más allá del hardware y las certificaciones, el elemento humano de una asociación es lo que a menudo determina el éxito o el fracaso de un proyecto crítico. La forma en que una empresa se comunica, gestiona los proyectos y aborda la resolución de problemas revela su verdadero valor como socio a largo plazo. Un precio bajo se olvida rápidamente cuando hay mala comunicación y plazos incumplidos.

Comunicación y atención al cliente

Desde la primera interacción, preste atención al estilo de comunicación del proveedor. ¿Con qué rapidez y detalle responden a su petición de oferta? Un punto de contacto específico, normalmente un ingeniero o gestor de proyectos con experiencia, es una buena señal. Esta persona debe ser capaz de responder a preguntas técnicas y proporcionar actualizaciones periódicas sin que usted tenga que perseguirles. En proyectos anteriores con clientes, hemos comprobado que establecer una comunicación clara desde el principio evita malentendidos y mantiene el proyecto en marcha. ¿Pueden proporcionar información sobre el diseño para la fabricación (DFM)? Un socio proactivo analizará su diseño y sugerirá pequeños ajustes que podrían reducir el tiempo de mecanizado, disminuir los costes o mejorar el rendimiento final de la pieza. Este enfoque colaborativo es el sello distintivo de un servicio de mecanizado a medida CNC de primera clase.

Evaluación de plazos y gestión de proyectos

Los plazos realistas y fiables son cruciales. Pregunte a un socio potencial cuál es su plazo de entrega habitual para proyectos de complejidad y volumen similares. Desconfíe de las promesas que parecen demasiado buenas para ser ciertas. Un taller de confianza le proporcionará un calendario detallado del proyecto, con hitos para la adquisición de materiales, la programación, el mecanizado y la inspección de calidad. Pregunte también por su capacidad. ¿Pueden encargarse de su proyecto sin comprometer sus compromisos con otros clientes?

| Punto de evaluación | En qué fijarse | Bandera Roja |

|---|---|---|

| Capacidad de respuesta | Respuestas rápidas y claras a las peticiones de oferta y a los correos electrónicos (en 24 horas) | Respuestas vagas o días de silencio |

| Comentarios técnicos | Sugerencias proactivas de DFM para mejorar su pieza | Se limita a facilitar un presupuesto sin aportar nada sobre el diseño |

| Actualizaciones de proyectos | Actualizaciones periódicas y programadas sobre el estado del proyecto | Hay que pedir información constantemente |

| Resolución de problemas | Le informa inmediatamente de los problemas y le propone soluciones | Oculta los problemas hasta que es demasiado tarde para solucionarlos |

En última instancia, un socio debe ser escalable. Debe disponer de los procesos y la infraestructura necesarios para prestarle apoyo desde un único prototipo hasta la producción a gran escala. Esta escalabilidad le ahorrará el inmenso esfuerzo de volver a seleccionar un nuevo proveedor cuando crezca su demanda.

La elección del socio adecuado para el mecanizado CNC a medida es una decisión crítica que repercute en los plazos, el presupuesto y la calidad de su proyecto. Requiere mirar más allá del presupuesto para evaluar las capacidades técnicas, los sistemas de calidad y la experiencia en materiales. Igualmente importantes son las "habilidades blandas": comunicación clara, resolución proactiva de problemas y un compromiso genuino con una relación a largo plazo. Una evaluación exhaustiva de estos criterios duros y blandos le permitirá encontrar un proveedor que funcione como una verdadera extensión de su equipo.

Aumente el éxito del mecanizado CNC personalizado con PTSMAKE hoy mismo

¿Preparado para desbloquear la nueva generación de precisión y fiabilidad para sus proyectos de mecanizado CNC a medida? Asóciese con PTSMAKE, su líder de confianza en el sector desde 2002, para obtener presupuestos rápidos, asistencia experta y una calidad excepcional desde el prototipo hasta la producción. Envíe su consulta ahora y experimente la excelencia en la fabricación sin preocupaciones.

Descubra cómo GD&T garantiza que su pieza funcione exactamente como se diseñó. ↩

Comprender cómo los algoritmos de IA pueden crear diseños óptimos y de alto rendimiento basados en un conjunto de restricciones. ↩

Haga clic para comprender cómo afecta esta propiedad del material a la vida útil de la herramienta y a las estrategias de mecanizado en proyectos CNC personalizados. ↩

Conozca este lenguaje simbólico utilizado en los planos de ingeniería para definir y comunicar las tolerancias. ↩

Comprenda cómo este denso conjunto de datos constituye la base de la inspección 3D y la ingeniería inversa modernas. ↩

Descubra cómo este análisis evalúa el impacto medioambiental completo de un producto, desde la materia prima hasta su eliminación. ↩

Obtenga más información sobre este método aditivo básico que permite construir y reparar piezas en sistemas híbridos. ↩

Descubra cómo este lenguaje de máquina fundamental está optimizado para crear sus piezas de alta precisión con la máxima eficacia. ↩

Descubra cómo la ciencia de la medición garantiza que sus piezas alcancen una precisión y fiabilidad impecables. ↩