Muchos ingenieros se enfrentan a una decisión crítica a la hora de especificar los tratamientos superficiales para piezas de precisión: ¿cromado o niquelado? Una elección incorrecta puede provocar fallos prematuros en las piezas, costosas repeticiones del trabajo y retrasos en la producción que afectan al calendario de todo el proyecto.

El cromado ofrece una dureza y una resistencia al desgaste superiores con un acabado brillante como un espejo, mientras que el niquelado proporciona una mejor protección contra la corrosión y una aplicación más fácil en diversos sustratos. La elección depende de los requisitos específicos de la aplicación, las condiciones ambientales y las restricciones de coste.

He trabajado ampliamente con ambas opciones de recubrimiento en PTSMAKE, ayudando a los clientes a optimizar sus opciones de tratamiento de superficies para todo tipo de productos, desde componentes aeroespaciales hasta electrónica de consumo. Esta guía desglosa las diferencias clave entre el cromado y el niquelado, cubriendo la resistencia a la corrosión, los factores de coste, las propiedades estéticas y las consideraciones prácticas de aplicación que le ayudarán a tomar la decisión correcta para su próximo proyecto.

Cromado frente a niquelado, ¿qué recubrimiento ofrece una mayor resistencia a la corrosión?

A la hora de elegir un acabado, la elección suele reducirse a cromado o niquelado. ¿Cuál ofrece mejor protección? La respuesta no es sencilla. Depende totalmente de la aplicación final y el entorno de la pieza.

Comprender los conceptos básicos

El cromo ofrece una superficie dura y duradera con un acabado brillante clásico. El níquel proporciona una excelente protección y está disponible en varios brillos. Ambos son excelentes, pero por diferentes razones.

Principales diferencias

Una rápida comparación muestra sus claras ventajas.

| Característica | Cromado | Niquelado |

|---|---|---|

| Dureza | Muy alta | Moderado a alto |

| Apariencia | Brillante, con matices azules | Varía (de brillante a mate) |

| Objetivo principal | Desgaste y corrosión | Resistencia a la corrosión |

Esta elección es crucial para el rendimiento del producto a largo plazo.

Para comprender realmente la diferencia entre el cromado y el niquelado, debemos analizar su rendimiento en condiciones específicas. El entorno desempeña un papel muy importante a la hora de determinar qué recubrimiento durará más tiempo.

Rendimiento en entornos difíciles

Los entornos marinos e industriales son muy agresivos para las piezas metálicas. La niebla salina, los productos químicos y la humedad constante aceleran la corrosión. En este caso, el sistema de recubrimiento es más importante que la capa final.

A menudo, se utiliza una capa inferior de níquel debajo del cromo. Esta combinación aprovecha la excelente adhesión y protección contra la corrosión del níquel. La capa superior de cromo añade dureza y una barrera final.

Según nuestra experiencia en PTSMAKE, este enfoque multicapa proporciona una durabilidad superior del cromo.

Resultados de pruebas estandarizadas

Las normas industriales, como la prueba de niebla salina ASTM B117, nos proporcionan datos objetivos. Estas pruebas simulan la corrosión acelerada en un entorno controlado.

Los resultados muestran sistemáticamente que un sistema adecuado de níquel-cromo supera en rendimiento a una sola capa. El espesor y el tipo de niquelado son factores críticos. Por ejemplo, los sistemas de níquel dúplex ofrecen una resistencia a la corrosión por picaduras mucho mayor que una sola capa de níquel brillante. Esto se debe a que la superposición de diferentes tipos de níquel puede impedir que la corrosión llegue al metal base, evitando problemas como corrosión galvánica1 entre capas.

| Medio ambiente | Sistema de recubrimiento recomendado | Justificación |

|---|---|---|

| Marino (alto contenido en sal) | Níquel + cromo dúplex | Resistencia superior a la corrosión por picaduras |

| Industrial (Productos químicos) | Níquel químico | Espesor uniforme, alta pureza |

| Consumidor (interior) | Níquel brillante o cromo | Estética y protección moderada |

Estos datos nos ayudan a orientar a los clientes hacia la solución más rentable y fiable.

La elección entre el cromado y el niquelado para la resistencia a la corrosión depende del entorno. Aunque ambos son eficaces, los sistemas multicapa, como una base de níquel con una capa superior de cromo, suelen ofrecer la mejor durabilidad en aplicaciones marinas o industriales exigentes.

Secretos de la comparación de costes: cromado frente a niquelado

Cuando los clientes preguntan: "¿Es caro el cromado?", la respuesta no es sencilla. El precio inicial es solo el principio de la historia.

La inversión inicial

Para realizar una comparación realista de los costes de galvanizado, debemos tener en cuenta varios factores clave. Ambos procesos tienen exigencias específicas que influyen en el presupuesto inicial.

Complejidad de los materiales y procesos

El cromado suele implicar materiales más caros. El proceso en sí mismo también es más complejo y requiere un control muy estricto.

| Factor de coste | Cromado | Niquelado |

|---|---|---|

| Coste del material | Más alto | Baja |

| Intensidad laboral | Más alto | Moderado |

| Tasa de reelaboración | Potencialmente superior | Generalmente inferior |

Esta tabla muestra una breve descripción general. La complejidad del cromado suele conllevar mayores costes de mano de obra y la necesidad de equipos especializados.

Más allá del presupuesto inicial: costes del ciclo de vida

Un coste inicial más bajo no siempre significa un mejor valor a largo plazo. Siempre aconsejo a los clientes que tengan en cuenta el coste total de propiedad durante todo el ciclo de vida de la pieza. Aquí es donde el debate entre el cromado y el niquelado se vuelve interesante.

Durabilidad y mantenimiento

El cromo es excepcionalmente duro y resistente a la corrosión. Esta durabilidad superior puede significar menos sustituciones. También reduce los costes de mantenimiento a largo plazo, lo que es un factor crucial para muchas aplicaciones industriales. El níquel es más blando y puede requerir más cuidados con el paso del tiempo.

El coste oculto de la reelaboración

La complejidad del proceso influye directamente en las tasas de reelaboración. El cromado es menos tolerante que el niquelado. Cualquier error suele requerir que la pieza se desmonte y se vuelva a recubrir, lo que supone un coste y un tiempo adicionales considerables. El niquelado, en particular métodos como deposición no electrolítica2, puede proporcionar una cobertura más uniforme. Esta consistencia suele traducirse en una menor tasa de reelaboración desde el principio.

En PTSMAKE, ayudamos a los clientes a analizar estas variables. Comparamos no solo el presupuesto inicial, sino también los posibles gastos a largo plazo.

| Factor del ciclo de vida | Cromado | Niquelado |

|---|---|---|

| Durabilidad | Muy alta | Alta |

| Necesidad de mantenimiento | Bajo | Moderado |

| Frecuencia de sustitución. | Baja | Potencialmente superior |

| Riesgo de reelaboración | Más alto | Baja |

Elegir el acabado adecuado significa sopesar cuidadosamente estos factores financieros iniciales y a largo plazo.

El coste inicial del niquelado suele ser menor. Sin embargo, la mayor durabilidad del cromado puede reducir los gastos a lo largo de su ciclo de vida. Para determinar el valor real, es necesario realizar una comparación exhaustiva de los costes de los recubrimientos, teniendo en cuenta tanto la inversión inicial como el rendimiento a largo plazo.

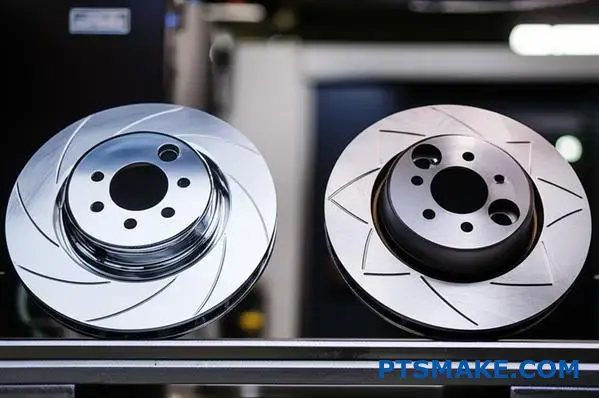

Cromo frente a níquel: una comparación directa

Elegir entre cromo y níquel es una decisión frecuente en el recubrimiento decorativo. Las diferencias son sutiles, pero significativas. Se reducen principalmente al color y la reflectividad.

El cromo ofrece un acabado muy brillante y elegante. Tiene un tono distintivo, ligeramente azulado. Esto crea una apariencia moderna y nítida.

El níquel, por otro lado, presenta un tono más cálido. Puede tener un matiz amarillento o plateado, lo que le da un aspecto clásico y más suave. Tu objetivo estético final determina la mejor opción.

| Característica | Cromado | Niquelado |

|---|---|---|

| Tono de color | Fresco, ligeramente azulado. | Cálido, ligeramente amarillo/plateado |

| Reflectividad | Alto, como un espejo | Más suave, más difuso |

| Brillo | Muy brillante | Sutilmente brillante |

Más allá del aspecto inicial, las características táctiles también influyen. El tacto de la superficie contribuye a la percepción general de calidad.

Variaciones en el tacto y el acabado

El cromo suele tener un tacto muy duro y resbaladizo. Esto se debe a su dureza inherente, que también contribuye a su durabilidad.

El níquel puede resultar ligeramente más suave al tacto. El níquel pulido, en particular, tiene un tacto suave, casi mantecoso, que muchos asocian con los herrajes tradicionales de alta gama.

La comparación entre el níquel pulido y el cromo es especialmente importante. El cromo pulido tiene un brillo intenso y brillante. Su alto nivel de reflexión especular3 crea un auténtico efecto espejo. El níquel pulido proporciona un brillo más profundo y rico, pero menos intenso. Sin embargo, la suavidad final de cualquiera de los dos acabados depende en gran medida de la preparación del material subyacente. Una superficie mal preparada dará lugar a un acabado defectuoso, independientemente del recubrimiento.

| Característica | Cromo pulido | Níquel pulido |

|---|---|---|

| Aspecto visual | Reflejo brillante, fresco y nítido. | Brillo profundo, cálido y rico. |

| Sensación táctil | Duro, resbaladizo | Suave, ligeramente más blando |

| Uso común | Accesorios modernos, automoción | Diseños clásicos o vintage |

El cromo ofrece una estética moderna, brillante y atractiva con un tacto duro. El níquel ofrece un aspecto cálido, sutil y clásico con un tacto ligeramente más suave. La diferencia en la reflectividad y el tono del color es el factor más importante a la hora de decidir el diseño.

Resistencia máxima al desgaste: ¿qué recubrimiento dura más bajo fricción?

A la hora de elegir un recubrimiento resistente al desgaste, la elección suele reducirse al cromado frente al niquelado. Ambos son excelentes opciones, pero destacan en diferentes ámbitos.

El cromo duro es conocido por su extrema dureza. Esto lo convierte en la mejor opción para piezas sometidas a alta fricción.

El níquel químico, por otro lado, ofrece una gran uniformidad. También proporciona una fuerte protección contra la corrosión.

Entonces, ¿cuál tiene mejor resistencia a la abrasión del recubrimiento? La respuesta depende totalmente de las necesidades específicas de su aplicación. Comparémoslos directamente.

Dureza: Una historia de dos metales

La dureza es un factor crucial en la resistencia al desgaste. Al comparar la dureza del cromo con la del níquel, el cromo suele salir ganando. El cromado duro es excepcionalmente duro.

Según los datos del sector que utilizamos, la diferencia es clara.

| Tipo de revestimiento | Dureza Vickers (HV) | Rockwell C (HRC) |

|---|---|---|

| Cromo duro | 800 – 1100 | 65 – 70 |

| Níquel químico (alto contenido en fósforo) | 450 – 600 | 45 – 55 |

| Níquel químico (tratado térmicamente) | 800 – 1000 | 65 – 68 |

Como se puede observar, el níquel químico tratado térmicamente puede rivalizar con la dureza del cromo duro. Sin embargo, el cromo duro estándar es intrínsecamente más duro sin necesidad de pasos adicionales.

Aplicaciones en movimiento

Para las piezas deslizantes y pivotantes, estos datos de dureza son fundamentales. En PTSMAKE, solemos especificar cromado duro para cilindros hidráulicos y vástagos de pistón. Estas piezas se enfrentan a un desgaste abrasivo constante.

El níquel químico es mejor para formas complejas. Su recubrimiento uniforme evita los puntos débiles. Es ideal para engranajes y moldes en los que tanto el desgaste como la corrosión son motivos de preocupación. Es importante tener en cuenta todos los propiedades tribológicas4 de la superficie, no solo la dureza.

El cromo duro ofrece una dureza superior, lo que lo hace ideal para aplicaciones de alta fricción. El níquel químico proporciona un equilibrio versátil entre resistencia al desgaste y a la corrosión, y su dureza se ve significativamente aumentada mediante tratamiento térmico. La mejor opción depende de la función de la pieza y del entorno operativo.

Cromado frente a niquelado: una perspectiva de precisión

Elegir entre el cromado y el niquelado para las piezas CNC es un reto habitual. No se trata solo de una cuestión estética, sino que influye directamente en el rendimiento y la durabilidad. El cromado ofrece una dureza superior y un acabado brillante.

El níquel proporciona una excelente resistencia a la corrosión. En el caso de piezas de alta precisión, debemos tener en cuenta cómo el recubrimiento añade material. Esto afecta a las dimensiones y tolerancias finales. Es esencial realizar una planificación cuidadosa antes del mecanizado.

| Característica | Cromado duro | Niquelado químico |

|---|---|---|

| Dureza | Muy alto (68-72 HRC) | Medio (45-55 HRC) |

| Resistencia a la corrosión | Bien | Excelente |

| Uniformidad del recubrimiento | Menos uniforme | Muy uniforme |

| Uso principal | Resistencia al desgaste | Protección contra la corrosión |

Esta elección determina las propiedades finales de la pieza. Siempre planificamos el mecanizado teniendo en cuenta el espesor del recubrimiento.

Consideraciones clave para las piezas CNC

La decisión entre cromo y níquel suele depender del material base y de la aplicación final de la pieza. Cada combinación tiene ventajas y retos únicos que debemos gestionar con cuidado. Esto es especialmente cierto cuando se trabaja con tolerancias estrictas.

Combinación de sustrato y aplicación

Para las piezas CNC de acero que requieren una dureza superficial y una resistencia al desgaste extremas, el cromado duro es la opción estándar. Piense en cilindros hidráulicos o moldes. El cromado sobre componentes CNC de acero proporciona una superficie duradera y de baja fricción.

Por el contrario, el níquel sobre aluminio es una combinación habitual. El aluminio es ligero, pero propenso a la corrosión. El niquelado químico proporciona una barrera protectora uniforme. Es ideal para carcasas de dispositivos electrónicos o componentes aeroespaciales, donde la corrosión es un problema importante.

Tolerancias y estabilidad dimensional

El recubrimiento añade grosor, normalmente desde unas pocas micras hasta más de 100 micras. En el caso de las piezas de precisión, se trata de un cambio significativo. Mecanizamos la pieza con un tamaño inferior al deseado para compensar el aumento de grosor que supone el recubrimiento. El éxito del recubrimiento depende de la resistencia adhesión5 entre la capa de recubrimiento y el sustrato. Según nuestras pruebas internas, el control preciso es fundamental.

| Escenario | Acción requerida | Ejemplo (objetivo Ø10,00 mm) |

|---|---|---|

| Pre-mecanizado | Calcular el tamaño inferior requerido | Pieza de máquina de Ø9,95 mm |

| Revestimiento | Aplicar una capa de recubrimiento controlada. | Placa con un grosor de 0,025 mm. |

| Parte final | La pieza cumple con las dimensiones finales. | La dimensión final es Ø10,00 mm. |

Este meticuloso proceso garantiza que la pieza chapada final cumpla con las especificaciones exactas requeridas por el diseño.

La elección entre el cromado y el niquelado para las piezas CNC depende de las necesidades de dureza y corrosión. Es esencial realizar un mecanizado previo cuidadoso para adaptarse al espesor del recubrimiento y mantener la precisión dimensional, especialmente en combinaciones específicas como el cromado sobre acero o el niquelado sobre aluminio.

Cómo afecta el recubrimiento a las tolerancias y la precisión dimensional

A la hora de elegir un acabado, el debate suele reducirse a cromado frente a niquelado. Ambos son excelentes opciones. Sin embargo, influyen directamente en las dimensiones finales de la pieza.

El recubrimiento no es solo una capa protectora. Es una capa adicional de material. Esta capa cambia el tamaño y el ajuste de los componentes.

Cambio dimensional del cromo

El cromo duro suele aplicarse con un espesor mayor que el níquel. Esto da lugar a un cambio dimensional más significativo del cromo. Esto debe tenerse en cuenta durante la fase inicial de mecanizado.

Acumulación de niquelado

El níquel químico proporciona un recubrimiento muy uniforme. Sin embargo, la acumulación de níquel sigue añadiéndose a todas las superficies. Es fundamental tener esto en cuenta.

A continuación se muestra un resumen de los espesores más comunes.

| Tipo de revestimiento | Espesor típico (micras) |

|---|---|

| Cromo decorativo | 0,25 – 0,5 |

| Cromo duro | 25 – 250 |

| Níquel químico | 5 – 75 |

Esta tabla muestra por qué el DFM es fundamental para las piezas de precisión.

Factoring del recubrimiento en DFM

El efecto del espesor del recubrimiento es una consideración fundamental en el DFM. En PTSMAKE, siempre trabajamos a partir de las dimensiones finales, posteriores al recubrimiento. A continuación, mecanizamos la pieza con un tamaño inferior al deseado para compensar.

Este enfoque evita problemas de acumulación de tolerancias más adelante. Para las piezas de ensamblajes ajustados, este paso es imprescindible. Evita costosas repeticiones del trabajo o desechos. Es fundamental una comunicación clara en los planos.

Cromo frente a níquel: una mirada más profunda

La elección entre cromo y níquel suele depender de la aplicación. El cromo duro ofrece una dureza y una resistencia al desgaste superiores. Esto lo hace ideal para componentes como cilindros hidráulicos o anillos de pistón.

El níquel químico destaca por su resistencia a la corrosión y proporciona una acumulación más uniforme. El proceso potencia de lanzamiento6 influye en la uniformidad con la que el metal se deposita sobre la superficie de la pieza. Esta es una ventaja clave para geometrías internas complejas.

Esta tabla desglosa las diferencias con mayor detalle.

| Característica | Cromo duro | Níquel químico |

|---|---|---|

| Dureza | 66-70 HRC | 45-55 HRC (tal y como está chapado) |

| Resistencia a la corrosión | Bien | Excelente |

| Uniformidad | Menos uniforme | Altamente uniforme |

| Aplicación | Resistencia al desgaste | Protección contra la corrosión |

Es fundamental comprender estas ventajas e inconvenientes. Le ayudará a seleccionar el acabado adecuado para la función de su componente, garantizando el rendimiento y la fiabilidad en el entorno previsto.

Tanto el cromado como el niquelado añaden material, lo que altera las dimensiones finales de la pieza. Es esencial una planificación adecuada del DFM. Requiere ajustar las dimensiones de mecanizado previas al recubrimiento para cumplir con las tolerancias finales. Su elección depende de los requisitos específicos de resistencia al desgaste y a la corrosión.

¿Resistente al fuego? ¿Resistente al calor? Lo que debe saber sobre el rendimiento térmico

A la hora de elegir un acabado para piezas en entornos con altas temperaturas, el debate suele reducirse a cromado frente a niquelado. Ambos ofrecen protección, pero su comportamiento térmico difiere significativamente. Es fundamental comprender estas diferencias.

El cromo suele tener una mayor resistencia al calor. El níquel tiene un punto de fusión más bajo y puede decolorarse más fácilmente. Su elección influye tanto en el rendimiento como en la estética.

Cromo frente a níquel: un rápido análisis térmico

Comencemos con el límite térmico más básico: el punto de fusión. Este es un factor crítico para los componentes que pueden estar expuestos a temperaturas extremas.

| Tipo de revestimiento | Punto de fusión (aproximado) |

|---|---|

| Cromo | 1907 °C (3465 °F) |

| Níquel | 1455 °C (2651 °F) |

Estos datos iniciales muestran la ventaja significativa del cromo a temperaturas extremas.

Aunque los puntos de fusión son importantes, las piezas rara vez los alcanzan. La verdadera prueba es el rendimiento en entornos con temperaturas elevadas sostenidas. Aquí analizamos factores que van más allá de la simple fusión.

Análisis detallado del rendimiento a altas temperaturas

Tanto el cromado como el niquelado se utilizan para piezas tratadas térmicamente. Sin embargo, sus reacciones ante una exposición prolongada al calor varían. La mejor opción depende de las condiciones específicas de funcionamiento.

Decoloración y oxidación

El cromado, especialmente el cromado duro, es conocido por su excelente estabilidad. Resiste la oxidación y mantiene su aspecto a temperaturas más altas.

El níquel, especialmente el níquel químico, puede amarillear o empañarse cuando se expone a temperaturas superiores a 400 °C (750 °F). Esto es un factor crucial a tener en cuenta en las piezas cosméticas. La superficie emisividad7 también influye en cómo irradia el calor.

Recubrimiento para piezas tratadas térmicamente

En el caso de los componentes que se someten a tratamiento térmico, el recubrimiento debe adherirse bien y no comprometer el sustrato.

| Característica | Cromo duro | Níquel químico |

|---|---|---|

| Temperatura máxima de funcionamiento | Hasta 650 °C (1200 °F) | Hasta 400 °C (750 °F) antes de la decoloración. |

| Estabilidad térmica | Excelente, mantiene la dureza y el color. | Bueno, pero puede ablandarse y decolorarse. |

| Adhesión | Fuerte unión mecánica. | Excelente enlace molecular. |

En PTSMAKE, a menudo recomendamos el cromo duro para componentes de escape y piezas de maquinaria industrial debido a su excelente resistencia al calor. El níquel es una opción sólida para límites térmicos menos extremos.

El cromo destaca en aplicaciones con altas temperaturas, ya que mantiene su integridad y apariencia. El níquel es una opción versátil y rentable para temperaturas moderadas, pero puede decolorarse. La elección correcta depende totalmente de las exigencias específicas del entorno operativo de su pieza.

¿Se puede reparar o volver a aplicar el cromado o el niquelado?

Sí, se puede volver a cromar y niquelar. Pero no es un simple trabajo de repintado. Primero hay que eliminar completamente el recubrimiento antiguo.

Este proceso de decapado es la parte más delicada. Si no se realiza correctamente, puede arruinar el componente sin posibilidad de reparación.

Descripción general del proceso de recubrimiento

Todo el proceso de recubrimiento consta de pasos bien diferenciados. Cada uno de ellos requiere una ejecución cuidadosa para lograr un acabado final perfecto.

| Paso | Acción clave |

|---|---|

| 1. Desnudez | Elimine químicamente todas las capas de recubrimiento antiguas. |

| 2. Preparación de la superficie | Pula y limpie el material base sin tratar. |

| 3. Recubrimiento | Aplicar nuevas capas de níquel y cromo. |

Este proceso de reparación de desmontaje cromado conlleva riesgos inherentes.

La etapa crítica de desprendimiento

El éxito del recubrimiento comienza con un decapado perfecto. Este paso elimina el recubrimiento defectuoso. También prepara el sustrato para el nuevo acabado. Para este trabajo utilizamos baños químicos especializados.

El decapado del níquel suele realizarse con una solución ácida. El proceso de reparación del desmontaje del cromo es más complejo. Requiere eliminar primero la fina capa de cromo y, a continuación, la capa de níquel más gruesa que se encuentra debajo.

Comprender las limitaciones de la reelaboración

El mayor riesgo es la pérdida dimensional. Los productos químicos decapantes pueden eliminar una pequeña cantidad del metal base. Esto supone un problema importante para los componentes de alta precisión. En PTSMAKE, siempre medimos las dimensiones críticas antes de decidir un proceso de recubrimiento.

El método del baño químico es habitual. Sin embargo, un proceso como Decapado electrolítico8 a veces puede proporcionar un mejor control sobre la eliminación de material.

| Factor de riesgo | Posibles consecuencias | Mitigación en PTSMAKE |

|---|---|---|

| Cambio dimensional | La pieza ya no cumple con las especificaciones. | Inspección previa y posterior al desmontaje. |

| Pitting superficial | Material base irregular o rugoso. | Tiempo de inmersión y química controlados. |

| Debilidad material | Riesgo de fragilización por hidrógeno. | Tratamiento térmico posterior al decapado (horneado). |

A la hora de decidir entre el cromado y el niquelado para el reacondicionamiento, el níquel suele ser más sencillo. Su capa única es más fácil de eliminar. La naturaleza multicapa del cromado hace que el proceso de recubrimiento sea más arriesgado.

El recubrimiento es un método de reparación viable, pero no es una tarea sencilla. Requiere eliminar el recubrimiento antiguo, lo que conlleva riesgos como la pérdida dimensional y daños en el sustrato. Es esencial realizar una evaluación exhaustiva antes de proceder, especialmente en el caso de piezas de alta precisión.

Domine el arte de seleccionar el recubrimiento en función del material del sustrato.

Elegir entre el cromado y el niquelado es un dilema habitual. Ambos ofrecen una excelente protección y un acabado decorativo. La decisión final suele depender del material base.

Chapeado en cromo: conceptos básicos

El cromo es conocido por su extrema dureza y su brillo especular. Ofrece una resistencia superior al desgaste. Esto lo hace ideal para piezas sometidas a alta fricción.

Nicheado: conceptos básicos

El níquel ofrece un tono ligeramente más cálido y amarillento. Proporciona una excelente resistencia a la corrosión y es más dúctil que el cromo. Se utiliza a menudo como capa base para otros recubrimientos.

Comparación rápida

| Característica | Cromado | Niquelado |

|---|---|---|

| Apariencia | Brillante, blanco azulado | Ligeramente amarillento |

| Dureza | Muy alto (65-70 HRC) | Moderado (40-60 HRC) |

| Corrosión | Excelente | Muy buena |

| Coste | Generalmente superior | Generalmente inferior |

El debate entre el cromado y el niquelado no se limita al acabado. La compatibilidad del sustrato es el factor más importante para el éxito. Una incompatibilidad puede provocar descamaciones, ampollas o un rendimiento deficiente.

Matriz de compatibilidad de sustratos

En PTSMAKE, hemos perfeccionado nuestros procesos para diversas combinaciones. Una preparación adecuada es clave para lograr una unión duradera. Bueno adhesión9 es fundamental para la vida útil de la pieza chapada.

| Sustrato | Niquelado | Cromado | Recomendación |

|---|---|---|---|

| Acero | Excelente | Bueno (requiere una capa base de níquel) | Para mayor durabilidad, el acero niquelado es la mejor combinación de recubrimiento. |

| Aluminio | Bueno (requiere zincato) | Difícil (requiere capas de fondo) | El cromado del aluminio requiere un tratamiento previo cuidadoso. |

| Latón | Excelente | Excelente | Ambas son excelentes opciones, dependiendo del color deseado. |

| Cobre | Excelente | Excelente | Al igual que con el latón, la elección suele ser estética. |

| Acero inoxidable | Bueno (requiere activación) | Bueno (requiere activación) | Ambos requieren un paso de activación especial para garantizar una unión adecuada. |

Para las piezas de acero que necesitan resistencia al desgaste y protección contra la corrosión, una capa de níquel seguida de cromo es una solución robusta. Esta combinación de capas ofrece lo mejor de ambos mundos.

La mejor combinación de recubrimiento no es universal. Se trata de una solución específica adaptada al material del sustrato y a las exigencias de la aplicación. Tener en cuenta ambos factores es fundamental para obtener un acabado satisfactorio y duradero.

Comparación del valor de por vida: análisis del coste total de propiedad del cromado frente al niquelado

Pensar solo en el precio inicial es un error común. La verdadera rentabilidad del recubrimiento metálico se obtiene mediante un análisis completo. Para ello es necesario un modelo de coste total de propiedad (TCO).

Este modelo va más allá del presupuesto. Incluye el desgaste, la mano de obra, las modificaciones e incluso los costes medioambientales. Creemos un modelo de TCO para el recubrimiento.

| Factor de coste | Precio inicial Focus | Enfoque en el TCO |

|---|---|---|

| Base de la decisión | Precio más bajo por pieza | Menor coste a lo largo de la vida útil de la pieza |

| Métricas clave | Precio del chapado | Durabilidad, mano de obra, cumplimiento normativo |

| Resultado | Posibles costes ocultos | Valor previsible a largo plazo |

Este enfoque le ayuda a comprender el impacto financiero completo.

Desmontando el modelo TCO del recubrimiento

Un análisis sólido del coste total de propiedad del cromo frente al níquel debe desglosar varios gastos ocultos. Estos factores suelen tener un impacto financiero mayor que el coste inicial del recubrimiento.

Desgaste y ciclos de sustitución

El cromado duro es extremadamente duradero. Esto prolonga la vida útil de la pieza, reduciendo la frecuencia de sustitución. El níquel químico ofrece una excelente resistencia a la corrosión, lo que también influye en la vida útil, pero en diferentes aplicaciones. La mejora propiedades tribológicas10 de un recubrimiento reduce directamente los costes a largo plazo.

Mano de obra y reelaboración

El níquel químico proporciona un recubrimiento muy uniforme. Esto puede eliminar la necesidad de realizar un mecanizado posterior. El cromo puede acumularse en los bordes, lo que a veces requiere trabajo adicional para solucionarlo. El reelaboración supone un coste significativo, a menudo no presupuestado.

Costes medioambientales y de cumplimiento normativo

Este es un factor importante. Los procesos con cromo hexavalente implican altos costes de cumplimiento normativo medioambiental y de eliminación de residuos. Estos costes están aumentando. El niquelado, especialmente el níquel químico, suele tener un perfil de coste medioambiental más bajo.

A continuación se muestra una comparación simplificada de estos costes ocultos.

| Factor TCO | Cromo duro | Níquel químico |

|---|---|---|

| Vida útil (desgaste) | Excelente | Muy buena |

| Riesgo de reelaboración | Moderado (irregularidad) | Bajo (uniformidad) |

| Coste medioambiental | Alta | Moderado |

| Reutilización | Más complejo de desmontar | Más fácil de quitar |

Teniendo en cuenta estos factores, se obtiene una imagen mucho más clara del valor de por vida.

Un modelo TCO de galvanoplastia real va más allá de la factura. Tiene en cuenta el desgaste, la mano de obra, el cumplimiento de las normas medioambientales y la reutilización. Esto proporciona una visión completa de qué recubrimiento ofrece un mejor valor a largo plazo para su aplicación específica.

¡Descubra hoy mismo las soluciones superiores para superficies con PTSMAKE!

¿Tiene preguntas sobre el cromado frente al niquelado para su próximo proyecto de CNC o moldeo por inyección? Póngase en contacto con los expertos de PTSMAKE para obtener presupuestos rápidos y precisos, así como soluciones de recubrimiento personalizadas que garantizan precisión, durabilidad y valor a largo plazo. ¡Envíe su solicitud de presupuesto ahora y mejore el rendimiento de su proyecto!

Descubra cómo interactúan los diferentes metales y pueden provocar un fallo acelerado en sus componentes. ↩

Comprenda este proceso químico para obtener un recubrimiento uniforme sin corriente eléctrica. ↩

Descubra cómo esta propiedad crea superficies similares a espejos y afecta al brillo percibido en los acabados. ↩

Descubra cómo interactúan las superficies de los materiales en movimiento, lo que afecta a la fricción, el desgaste y la vida útil general de los componentes. ↩

Descubra cómo la preparación del sustrato influye en la resistencia de la unión y la durabilidad de sus piezas chapadas. ↩

Descubra cómo esta propiedad influye en la uniformidad del recubrimiento de piezas complejas y afecta a sus tolerancias finales. ↩

Descubra cómo esta propiedad afecta a la forma en que una superficie irradia calor e influye en la temperatura de los componentes. ↩

Descubra cómo este proceso electroquímico controlado elimina el recubrimiento con un riesgo mínimo para el material base. ↩

Descubra por qué un tratamiento adecuado de la superficie es esencial para obtener un acabado chapado resistente y duradero. ↩

Comprender la ciencia de la fricción y el desgaste para evaluar mejor el rendimiento de las superficies. ↩