Muchos fabricantes tienen dificultades para producir piezas metálicas complejas que requieren geometrías intrincadas y tolerancias estrechas. El mecanizado tradicional resulta costoso y requiere mucho tiempo cuando se trata de producir grandes volúmenes de componentes pequeños y detallados.

El moldeo por inyección de metales (MIM) combina la flexibilidad de diseño del moldeo por inyección de plásticos con la resistencia y durabilidad de las piezas metálicas, lo que permite una producción en serie rentable de geometrías complejas que serían caras o imposibles de mecanizar de forma convencional.

Después de trabajar con proyectos MIM en PTSMAKE, he aprendido que el éxito depende de comprender qué piezas se benefician más de este proceso y cómo optimizar todo el flujo de trabajo, desde el diseño hasta la producción.

¿Qué define una pieza como ‘ideal’ para el MIM?

Decidir si el moldeo por inyección de metal (MIM) es adecuado para su proyecto no siempre es sencillo. Se trata de un equilibrio entre varios factores clave. Si se equivoca en uno, puede que no sea rentable.

En PTSMAKE, vemos los mejores resultados cuando una pieza alcanza un punto óptimo específico.

Características básicas del MIM

La pieza ideal suele tener una geometría compleja. También suele ser de tamaño pequeño o mediano. Aquí es donde realmente brilla el MIM. Los altos volúmenes de producción son cruciales para compensar los costes iniciales de utillaje.

Material y volumen de producción

Los materiales difíciles de mecanizar, como el acero inoxidable o el titanio, son candidatos perfectos. Nuestros servicios de moldeo por inyección de metales destacan con ellos.

| Característica | Ideal para MIM | Menos ideal para MIM |

|---|---|---|

| Complejidad | Alta (detalles intrincados, paredes finas) | Bajo (bloques simples, varillas) |

| Talla | De pequeño a mediano (<100 g) | Grande y pesado |

| Volumen | Alta (más de 10.000 piezas/año) | Bajo (prototipos, piezas únicas) |

| Material | Metales difíciles de mecanizar | Aleaciones fáciles de mecanizar |

Una mirada más profunda a los candidatos ideales

Veamos por qué estos factores son tan importantes. La complejidad es uno de los principales factores de coste en el mecanizado CNC tradicional. Cada característica suele requerir una configuración o herramienta distinta.

El MIM crea formas complejas en un solo paso. Esto elimina múltiples operaciones de mecanizado. Reduce drásticamente el coste por pieza, pero solo a grandes volúmenes.

Piense en las herramientas médico-quirúrgicas. Tienen mangos complejos y extremos funcionales. Mecanizarlos a partir de un bloque macizo de acero inoxidable es increíblemente lento y derrochador. El MIM produce la forma neta con rapidez.

Análisis coste-beneficio

La inversión inicial en moldes es significativa. Por eso los proyectos de bajo volumen no son una buena opción. El coste del molde debe repartirse entre miles de piezas para que tenga sentido.

Según nuestra experiencia con los clientes, el punto de equilibrio suele estar claro. Analizamos la geometría de la pieza y las necesidades de material para hacer una recomendación. El proceso utiliza un materia prima1 de polvo metálico y aglutinante.

Un buen ejemplo son los componentes de las armas de fuego. Piezas como los gatillos y las miras tienen características internas complejas. El MIM produce estas características de forma consistente con un excelente acabado superficial, lo que requiere un mínimo de operaciones secundarias.

| Proceso | Ventajas clave | Lo mejor para... |

|---|---|---|

| MIM | Formas complejas rentables a escala | Piezas de gran volumen, pequeñas y complejas |

| Mecanizado CNC | Alta precisión, flexibilidad de materiales | Prototipos, piezas grandes de bajo volumen |

En resumen, la pieza MIM ideal combina una geometría compleja, un material adecuado y un gran volumen de producción. Esta combinación permite un importante ahorro de costes y libertad de diseño en comparación con los métodos de fabricación tradicionales.

¿En qué se diferencia el MIM del mecanizado CNC tradicional?

Elegir entre mecanizado MIM y CNC es una decisión crítica. Influye directamente en el coste, la velocidad y la calidad final de su proyecto.

Desglosemos las principales diferencias. Comprender estos factores le ayudará a seleccionar el proceso de fabricación adecuado para sus necesidades específicas.

Factores clave de comparación

| Factor | Moldeo por inyección de metales (MIM) | Mecanizado CNC |

|---|---|---|

| Lo mejor para | Piezas complejas de gran volumen | Prototipos, volumen bajo a medio |

| Coste inicial | Alta (utillaje del molde) | Bajo (sin herramientas) |

| Coste por pieza | Bajo a escala | Más alto, más consistente |

| Residuos materiales | Mínimo | Significativo |

Una mirada más profunda al coste y la complejidad

La diferencia financiera más significativa es la inversión inicial. El MIM requiere un coste inicial considerable para crear el molde de inyección. Esto lo hace poco práctico para prototipos únicos o series de producción muy pequeñas.

En cambio, el mecanizado CNC es un proceso "sin herramientas". Podemos empezar a fabricar directamente a partir de un archivo CAD en 3D. Esto ofrece una flexibilidad increíble para iteraciones de diseño y una entrega inicial de piezas más rápida.

Cuando se trata de la complejidad de las piezas, el MIM brilla con luz propia. Destaca en la producción de geometrías pequeñas y complejas que serían difíciles o costosas de mecanizar. Características como roscas internas o diminutos orificios transversales se forman fácilmente durante la fase de moldeo.

Nuestra servicios de moldeo por inyección de metales2 suelen utilizarse para este tipo de componentes. La etapa posterior de sinterización es crucial para conseguir las propiedades finales del material. El CNC también puede crear piezas complejas, pero puede requerir la configuración de varias máquinas o herramientas de corte especializadas, lo que aumenta la mano de obra y los costes.

Selección de procesos basada en escenarios

| Escenario | Proceso recomendado | ¿Por qué? |

|---|---|---|

| 10 prototipos | Mecanizado CNC | Sin costes de utillaje, plazos de entrega rápidos. |

| 50.000 Engranajes pequeños | Moldeo por inyección de metales | Menor coste por pieza a escala. |

| Soporte grande y sencillo | Mecanizado CNC | El tamaño de la pieza es mejor para el mecanizado. |

| Intrincada herramienta médica | Moldeo por inyección de metales | Superior para formas complejas y pequeñas. |

Elegir correctamente es crucial. El mecanizado CNC ofrece flexibilidad para prototipos y volúmenes reducidos. El MIM ofrece una rentabilidad y velocidad inigualables para la producción en serie de piezas complejas, a pesar de la elevada inversión inicial en utillaje. Ambos son potentes, pero resuelven retos de fabricación diferentes.

¿Cuáles son las limitaciones fundamentales del proceso MIM?

El moldeo por inyección de metales (MIM) es una tecnología potente. Destaca en la producción de piezas metálicas pequeñas y complejas en grandes volúmenes. Sin embargo, no es una solución universal.

Comprender sus limitaciones es clave para el éxito de un proyecto. Estas limitaciones suelen girar en torno al tamaño, el coste y los plazos de entrega. Tomar la decisión correcta significa conocer estas compensaciones desde el principio.

Principales limitaciones

He aquí un rápido desglose de los principales retos.

| Restricción | Impacto primario | El mejor caso de uso |

|---|---|---|

| Tamaño y peso de la pieza | Limitado a componentes más pequeños | Geometrías pequeñas y complejas |

| Coste de utillaje | Inversión inicial elevada | Grandes series de producción |

| Plazos de entrega | Más largo para el primer artículo | Proyectos con demanda estable a largo plazo |

| Tolerancias | Puede requerir operaciones secundarias | Cuando +/-0,5% es aceptable |

Para muchos, el obstáculo más importante es el coste inicial de las herramientas. Los moldes para MIM son complejos y deben soportar altas presiones. Esto los convierte en una inversión inicial considerable.

Este coste sólo se justifica en caso de grandes volúmenes de producción. Para necesidades de bajo volumen, el coste por pieza resulta demasiado elevado en comparación con alternativas como el mecanizado CNC. En PTSMAKE, siempre ayudamos a los clientes a analizar su punto de equilibrio.

El reto del tiempo y la precisión

Los plazos iniciales también pueden ser un obstáculo. Diseñar, fabricar y validar un molde MIM lleva tiempo. Este proceso puede ser mucho más largo que preparar un mecanizado CNC.

La precisión es otro factor crítico. El proceso implica contracción por sinterización3, que deben controlarse con precisión. Las tolerancias estándar son excelentes, pero lograr especificaciones extremadamente ajustadas suele requerir operaciones secundarias.

Equilibrio entre velocidad y precisión

Según nuestra experiencia en proyectos, esto es lo que puede esperar.

| Operación | Tolerancia estándar MIM | Tolerancia posterior al mecanizado |

|---|---|---|

| Precisión dimensional | ±0,3% a ±0,5% | Tan bajo como ±0,025 mm |

| Acabado superficial | 1,6-3,2 µm Ra | <0,8 µm Ra |

| Complejidad de las características | Alta | Muy alta |

Nuestra experiencia en servicios de moldeo por inyección de metales nos permite predecir estos resultados con exactitud. Planificamos cualquier paso secundario necesario desde el principio.

En resumen, el MIM no sirve para todas las piezas. El proceso se ve limitado por el tamaño de las piezas, los elevados costes iniciales de utillaje y los largos tiempos de preparación. Conseguir las tolerancias más estrictas también puede requerir pasos de procesamiento adicionales, que deben tenerse en cuenta en el plan.

¿Qué categorías principales de materiales pueden procesarse mediante MIM?

El moldeo por inyección de metales (MIM) es increíblemente versátil. Admite una amplia gama de materiales. Esto nos permite crear piezas complejas para diferentes industrias. Los materiales más comunes se dividen en tres grupos principales.

Aleaciones ferrosas

Son materiales a base de hierro. Son populares por su resistencia y rentabilidad.

Aceros inoxidables

Ejemplos como el 316L y el 17-4 PH son muy utilizados. Ofrecen una excelente resistencia a la corrosión, por lo que son ideales para piezas médicas y marinas.

Aceros para herramientas

Son conocidos por su dureza y durabilidad. Solemos utilizarlos para herramientas de corte y componentes de alto desgaste.

Materiales no férreos y especiales

Este grupo incluye metales más ligeros y opciones altamente especializadas.

Aleaciones de titanio

Son ligeros pero resistentes. Son perfectos para implantes aeroespaciales y médicos en los que el peso es fundamental.

Aleaciones pesadas de wolframio

Estos materiales son extremadamente densos. Se utilizan para blindar contra las radiaciones y como contrapesos.

Comparación rápida de los materiales MIM más comunes:

| Familia de materiales | Propiedad clave | Aplicación común |

|---|---|---|

| Acero inoxidable | Resistencia a la corrosión | Herramientas quirúrgicas, cajas de relojes |

| Acero para herramientas | Dureza | Plaquitas para herramientas de corte |

| Aleaciones de titanio | Fuerza-peso | Soportes aeroespaciales |

| Aleaciones de tungsteno | Alta densidad | Blindaje contra las radiaciones |

Al seleccionar un material, hay que mirar más allá de las propiedades finales. Todo el proceso, desde la selección del polvo hasta la sinterización, se adapta al material. Así se garantiza que la pieza final cumpla las especificaciones exactas.

Los matices del tratamiento de materiales

La elección del material influye directamente en los parámetros del proceso. Por ejemplo, el titanio requiere una atmósfera controlada durante la sinterización para evitar la oxidación. Esto añade complejidad en comparación con algunos aceros inoxidables.

El sistema aglutinante también es fundamental. Debe ser compatible con el polvo metálico. La eliminación de este aglutinante es un proceso de varios pasos. Suele implicar un baño químico o de disolvente, seguido de un desligado térmico, un proceso también conocido como Pirólisis4. Cualquier residuo puede afectar a la densidad y resistencia de la pieza final.

Selección en función de la aplicación

En nuestros proyectos en PTSMAKE, la aplicación siempre dicta el material. Una pieza para un dispositivo electrónico de consumo tiene necesidades muy diferentes a las de un componente para un motor de automóvil. Nuestra experiencia en servicios de moldeo por inyección de metal ayuda a los clientes a tomar estas decisiones.

A menudo evaluamos los materiales en función de varios factores:

| Factor | Descripción | Ejemplo |

|---|---|---|

| Resistencia mecánica | La capacidad de soportar el estrés. | Un soporte de carga. |

| Resistencia a la corrosión | Resistencia al deterioro ambiental. | Pieza utilizada en entornos marinos. |

| Conductividad térmica | Cómo transfiere el calor. | Un disipador de calor para la electrónica. |

| Biocompatibilidad | No es nocivo para los tejidos vivos. | Un implante médico. |

Este minucioso planteamiento garantiza el suministro de componentes fiables.

La fuerza del MIM reside en su diversidad de materiales. Desde los aceros inoxidables comunes hasta las aleaciones especializadas de titanio y tungsteno, el proceso se adapta a una amplia gama de necesidades de ingeniería, con una selección de materiales adaptada a las demandas de cada aplicación específica.

¿Cómo se clasifican las geometrías de las piezas según su idoneidad para el MIM?

Para decidir si el moldeo por inyección de metal (MIM) es la opción adecuada, clasificamos las piezas por su geometría. Este sencillo paso nos ayuda a ver rápidamente si una pieza es adecuada. Ahorra tiempo y evita costosos cambios de diseño posteriores.

Principales características de la clasificación

Por lo general, clasificamos las piezas en cuatro categorías principales. Cada una de ellas tiene aspectos diferentes que deben tenerse en cuenta en el proceso MIM. Este sistema es la base de nuestra revisión inicial del proyecto.

| Clasificación | Característica principal del diseño | Idoneidad general del MIM |

|---|---|---|

| Tipo 1 | Superficies 3D complejas | Excelente |

| Tipo 2 | Roscas internas o externas | Bien, con directrices específicas |

| Tipo 3 | Espesores de pared variables | Desafiante, requiere un diseño cuidadoso |

| Tipo 4 | Consolidación de la asamblea | Ideal, un punto fuerte del MIM |

Este marco ayuda a agilizar nuestra conversación.

Desglosemos estas clasificaciones. Cada tipo presenta oportunidades únicas para los ingenieros. Comprenderlas le ayudará a diseñar piezas que aprovechen al máximo las ventajas del MIM.

Tipo 1: Superficies 3D complejas

Las piezas con curvas intrincadas y formas orgánicas son las mejores candidatas para el MIM. Esto incluye componentes para uso médico o aeroespacial. Mecanizar estas formas a partir de un bloque macizo de metal lleva mucho tiempo y es muy caro. El MIM produce estas geometrías de forma eficiente en un solo proceso.

Tipo 2: Componentes que requieren roscas

El MIM puede moldear roscas estándar internas o externas directamente en la pieza. Esta capacidad ahorra mucho dinero al evitar operaciones secundarias de roscado o mecanizado. También acorta el tiempo total de producción de componentes roscados.

Tipo 3: Piezas con espesores de pared variables

Este aspecto requiere mucha atención. Los cambios bruscos de secciones gruesas a finas pueden provocar defectos. En nuestros proyectos en PTSMAKE, aconsejamos diseñar transiciones suaves entre distintos grosores de pared. Así se garantiza que la pieza se llene y se hunda de manera uniforme.

Tipo 4: Consolidación de la asamblea

El MIM es increíblemente eficaz a la hora de convertir un ensamblaje de varias piezas en un único componente sólido. Esto reduce los costes de montaje y simplifica la cadena de suministro. También da como resultado una pieza más resistente con excelentes propiedades isotrópicas5. Nuestros servicios de moldeo por inyección de metal destacan en la identificación de estas oportunidades de ahorro de costes.

En resumen, este sistema de clasificación proporciona un camino claro. Evaluando las superficies de una pieza, las roscas, el grosor de las paredes y el potencial de consolidación, podemos determinar rápidamente si el MIM es la solución de fabricación más eficaz y económica.

¿Qué tipos de operaciones secundarias son habituales en las piezas MIM?

Las piezas MIM sinterizadas ya tienen una forma cercana a la red. Pero a menudo necesitan pasos adicionales. Estas operaciones secundarias ayudan a las piezas a cumplir los requisitos exactos de diseño.

En PTSMAKE, consideramos que estos procesos son vitales. Garantizan que sus componentes funcionen perfectamente en su aplicación final. Es una parte crucial de nuestros servicios integrales de moldeo por inyección de metales.

Procesos comunes posteriores a la sinterización

Podemos agrupar estos pasos de acabado en cuatro tipos principales. Cada uno de ellos tiene una finalidad distinta.

| Tipo de operación | Objetivo principal |

|---|---|

| Tratamiento térmico | Para mejorar propiedades mecánicas como la dureza. |

| Acabado de superficies | Para mejorar el aspecto y la resistencia a la corrosión. |

| Mecanizado | Cumplir las tolerancias dimensionales críticas. |

| Únase a | Para crear conjuntos a partir de varias piezas. |

Una vez que la pieza sale del horno de sinterización, comienza la verdadera personalización. Cada operación secundaria se elige para cumplir un objetivo de ingeniería específico. Así es como perfeccionamos un componente para que se adapte perfectamente a su aplicación.

Tratamiento térmico para aumentar la resistencia

El tratamiento térmico modifica la estructura interna de la pieza. Procesos como el temple y el revenido pueden aumentar considerablemente la dureza y la resistencia. Esto es esencial para piezas que sufrirán un gran desgaste y tensión durante su vida útil.

Acabado de superficies para mayor durabilidad y estética

Esta categoría abarca muchos tratamientos. El chapado con materiales como el níquel o el cromo añade una excelente resistencia al desgaste y la corrosión. Los revestimientos pueden aportar propiedades únicas como la lubricidad. También realizamos pulidos para conseguir un acabado cosmético de espejo. Otro proceso importante es pasivación6.

Mecanizado para tolerancias críticas

El MIM consigue tolerancias impresionantes. Sin embargo, algunos diseños requieren una precisión aún mayor. Utilizamos el mecanizado CNC para las características que deben ser perfectas. En PTSMAKE, a menudo taladramos agujeros, roscamos o rectificamos superficies después de la sinterización.

Técnicas de unión para ensamblajes

A veces, un producto final se compone de varias piezas. Utilizamos métodos de unión para crear conjuntos robustos.

| Método de unión | Lo mejor para |

|---|---|

| Soldadura láser | Uniones precisas y fuertes con un impacto térmico mínimo. |

| Soldadura | Unir metales distintos o formas complejas. |

| Co-sinterización | Unir las piezas verdes en el horno. |

Estas técnicas permiten crear productos finales más intrincados y funcionales.

Las operaciones posteriores a la sinterización son esenciales para personalizar las piezas MIM. Mejoran todos los aspectos, desde la resistencia mecánica y a la corrosión hasta la obtención de dimensiones críticas. Estos pasos garantizan que el componente final cumpla todos sus requisitos de ingeniería y necesidades de aplicación.

¿Cómo segmenta la complejidad de las piezas el mercado de servicios MIM?

El mercado del moldeo por inyección de metales (MIM) no es único. Está claramente segmentado por el desafío técnico de las piezas. La elección de su socio depende en gran medida de ello.

Algunos proveedores se centran en componentes sencillos y de gran volumen. Su punto fuerte es la eficiencia y la rentabilidad para aplicaciones menos exigentes.

En el otro extremo se encuentran los especialistas. Estas empresas trabajan con piezas muy complejas y de tolerancias muy ajustadas. Trabajan en sectores críticos en los que el fracaso no es una opción.

Especialización del proveedor

| Característica | Piezas sencillas de gran volumen | Piezas complejas de bajo volumen |

|---|---|---|

| Objetivo principal | Eficiencia de costes | Precisión y rendimiento |

| Industrias típicas | Bienes de consumo, ferretería general | Aeroespacial, médico, automoción |

| Estrategia de utillaje | Optimizado para la velocidad | Construido para una precisión extrema |

| Precio de la pieza | Baja | Más alto |

Los proveedores especializados en piezas sencillas destacan en la producción en serie. Sus procesos se agilizan para conseguir velocidad y un coste mínimo por pieza. Esto es perfecto para componentes como soportes o elementos de fijación, en los que las tolerancias son generosas y el diseño sencillo.

En cambio, un especialista en piezas complejas opera de forma diferente. En PTSMAKE, nos centramos aquí. El reto de ingeniería es el motor principal. Se trata de geometrías intrincadas, paredes finas y tolerancias extremadamente ajustadas necesarias para implantes médicos o componentes de motores aeroespaciales.

El éxito en este segmento de gama alta exige algo más que el simple moldeo. Requiere profundos conocimientos en ciencia de materiales y control de procesos. Por ejemplo, controlar el parámetros de sinterización7 se convierte en algo increíblemente crítico. Las pequeñas variaciones pueden afectar drásticamente a las propiedades mecánicas y la precisión dimensional de la pieza final.

Nuestra experiencia en proyectos anteriores demuestra que este segmento requiere una verdadera colaboración. A menudo trabajamos en estrecha colaboración con los clientes desde la fase de diseño para garantizar la fabricabilidad. Este enfoque colaborativo es esencial a la hora de prestar servicios avanzados de moldeo por inyección de metales para aplicaciones críticas.

Requisitos técnicos por segmento

| Requisito | Proveedor de piezas simples | Proveedor de piezas complejas |

|---|---|---|

| Soporte técnico | Información básica sobre DFM | Diseño colaborativo en profundidad |

| Control de calidad | Calibres estándar, comprobaciones visuales | MMC, escáner CT, SPC |

| Experiencia en herramientas | Alta velocidad, múltiples cavidades | Acciones complejas, tolerancias estrechas |

| Experiencia en materiales | Aleaciones estándar | Materias primas a medida, materiales exóticos |

El mercado del MIM está dividido. Los proveedores de gran volumen dan prioridad al coste y la rapidez para piezas sencillas. Los especialistas, por su parte, ofrecen precisión y fiabilidad para componentes complejos de misión crítica, lo que exige ingeniería avanzada y control de calidad de principio a fin.

¿Cómo se selecciona el material adecuado para la pieza de un cliente?

Seleccionar el material adecuado es un primer paso fundamental. Garantiza que la pieza final funcione perfectamente y sea rentable. Mi proceso empieza siempre por conocer sus necesidades específicas. Esta base evita costosos errores posteriores.

Requisitos clave del cliente

Empezamos por definir las propiedades esenciales de la pieza. Esto implica un debate detallado para captar todas las limitaciones y objetivos. Documentamos estas necesidades con claridad.

| Requisito | Descripción |

|---|---|

| Resistencia mecánica | La carga que debe soportar la pieza. |

| Resistencia a la corrosión | Exposición a la humedad o a productos químicos. |

| Dureza | Resistencia al desgaste y a la abrasión. |

| Coste objetivo | El presupuesto de cada parte. |

Este enfoque sistemático garantiza que nunca se nos escape un detalle crítico.

Una inmersión más profunda en las compensaciones materiales

La elección de un material no suele ser sencilla. A menudo implica equilibrar propiedades contrapuestas. No siempre se puede obtener la máxima resistencia, la máxima resistencia a la corrosión y el mínimo coste en una misma aleación. La verdadera habilidad consiste en encontrar el equilibrio óptimo para su aplicación.

Comparación de los materiales de los candidatos

En proyectos anteriores, en PTSMAKE hemos creado matrices para comparar materiales. Esta herramienta visual ayuda a los clientes a ver claramente las ventajas y desventajas. Por ejemplo, un acero inoxidable puede ofrecer una gran resistencia a la corrosión pero ser más caro que un acero de baja aleación.

| Material | Fuerza relativa | Resistencia relativa a la corrosión | Coste relativo |

|---|---|---|---|

| Acero inoxidable 17-4 PH | Alta | Alta | Medio |

| Acero inoxidable 316L | Medio | Muy alta | Alta |

| Acero de baja aleación 4140 | Muy alta | Bajo | Bajo |

Más allá de la ficha técnica: Procesabilidad

La ficha técnica de un material no lo dice todo. También hay que tener en cuenta su procesabilidad en MIM. Algunas aleaciones fluyen mejor en moldes complejos. Otras pueden presentar índices de contracción más elevados y menos predecibles durante la sinterización. También analizamos propiedades como la Coeficiente de dilatación térmica8. Esto influye en el comportamiento de una pieza ante los cambios de temperatura, especialmente si forma parte de un conjunto. Nuestra experiencia en servicios de moldeo por inyección de metales nos ayuda a predecir estos comportamientos.

Un enfoque estructurado de la selección de materiales es crucial. Implica definir unos requisitos claros, sopesar cuidadosamente las ventajas y desventajas de los distintos materiales y tener en cuenta los aspectos prácticos del proceso de fabricación. Así se garantiza que la pieza final cumpla tanto las especificaciones de rendimiento como las limitaciones presupuestarias.

¿Cómo se calcula el coste real de una pieza MIM?

Calcular el coste real de una pieza MIM va más allá de un simple presupuesto. Se trata de comprender el coste total. Así se garantiza que no haya sorpresas más adelante.

Este coste real combina los gastos obvios con los ocultos. Hay que tener en cuenta los costes directos, como los materiales y el tiempo de máquina. Pero los costes indirectos, como la amortización de las herramientas y el porcentaje de piezas desechadas, son igual de importantes para obtener una imagen precisa.

Principales categorías de costes

| Costes directos | Costes indirectos |

|---|---|

| Materia prima | Amortización de herramientas |

| La hora de las máquinas | Tasa de chatarra |

| Trabajo | Inspección de calidad |

| Energía | Sobrecarga |

Para conocer el coste real, necesitamos un modelo sencillo pero completo. No se trata solo de sumar números, sino de tener una perspectiva clara de todos los factores que contribuyen al precio final por pieza.

Construcción del modelo de costes

La fórmula básica es:

Coste real por pieza = (Costes directos totales + Costes indirectos totales) / Número de piezas buenas

Desglosemos estos componentes.

Costes directos

Se trata de costes directamente vinculados a la producción de cada pieza.

- Materia prima: El precio de la mezcla de polvo metálico y aglutinante.

- La hora de las máquinas: El coste de funcionamiento de los equipos de moldeo, desbobinado y sinterización.

- Trabajo: Los salarios de los operarios que manipulan las piezas y las máquinas.

Costes indirectos

Estos costes se reparten entre muchos proyectos.

- Amortización de utillaje: El coste del molde se reparte entre el volumen de producción previsto. A mayor volumen, menor coste por pieza.

- Tasa de chatarra: No todas las piezas producidas son perfectas. El coste de las piezas desechadas debe ser absorbido por las buenas.

- Inspección de calidad: El tiempo y el equipo utilizados para la inspección se suman al coste.

- Gastos generales: Esto cubre el alquiler, los servicios públicos y el personal administrativo. Adecuado Asignación de gastos generales9 es fundamental para obtener precios justos en nuestros servicios de moldeo por inyección de metales.

Si tiene en cuenta todos estos factores, podrá evaluar realmente el presupuesto de un proveedor. En PTSMAKE creemos en la transparencia y le ayudamos a comprender estos factores para que su colaboración sea un éxito.

Calcular el coste total significa mirar más allá de lo obvio. Al incluir los costes directos e indirectos, desde la materia prima hasta los gastos generales de la fábrica, se obtiene una imagen financiera real. Así se garantiza que el proyecto sea rentable y sostenible a largo plazo.

Evaluar la pieza mecanizada de un cliente para su conversión a MIM.

A continuación se presenta un marco exhaustivo que utilizamos en PTSMAKE. Ayuda a decidir si el cambio a MIM es el paso correcto para su pieza.

Nos fijamos en cuatro áreas clave. Esta comprobación inicial ofrece una imagen clara del potencial de la pieza.

Lista de control de la evaluación inicial

| Factor | Ideal para MIM |

|---|---|

| Geometría | Formas complejas e intrincadas |

| Volumen anual | Alta (por ejemplo, más de 10.000 unidades) |

| Material | Aleaciones MIM estándar |

| Tolerancias | Moderado, no extremadamente ajustado |

Este enfoque estructurado identifica rápidamente a los mejores candidatos para nuestros servicios de moldeo por inyección de metal. Ahorra tiempo y concentra nuestros esfuerzos de forma eficaz.

Análisis coste-beneficio

Una evaluación completa va más allá de la lista de comprobación inicial. Hay que mirar los números para calcular el retorno de la inversión (ROI). Aquí es donde resulta crucial un análisis detallado de costes y beneficios.

La principal disyuntiva es el coste inicial del utillaje frente al ahorro a largo plazo en el precio por pieza. El mecanizado no tiene coste de utillaje, pero cada pieza es cara. El MIM tiene un importante coste inicial de molde. Sin embargo, el precio por pieza disminuye drásticamente.

Ejemplo de comparación de costes

Desglosemos los costes. La clave está en encontrar el punto de equilibrio en el que el coste total del MIM sea inferior al del mecanizado. Esto implica el amortización10 del coste de la herramienta a lo largo de la producción.

| Componente de coste | Mecanizado CNC | Moldeo por inyección de metales (MIM) |

|---|---|---|

| Inversión en herramientas | $0 | Alta (por ejemplo, $15.000 - $50.000+) |

| Coste por pieza | Alta | Muy bajo (a menudo 50-80% menos) |

| Volumen de equilibrio | N/A | Normalmente entre 10.000 y 20.000+ unidades |

En proyectos anteriores de PTSMAKE, hemos visto a clientes alcanzar el punto de equilibrio en el primer año. Esto ocurre cuando su volumen anual es lo suficientemente alto. El ahorro a largo plazo puede ser sustancial y repercutir directamente en sus resultados. Trabajamos en estrecha colaboración con los clientes para elaborar este análisis.

La clave está en un marco de evaluación estructurado. En primer lugar, evalúa la geometría, el volumen, el material y las tolerancias. A continuación, un detallado análisis de costes y beneficios determina la viabilidad financiera y el retorno de la inversión, guiando la decisión final.

Diseñe un flujo de trabajo completo para una carcasa de sensor de automoción de gran volumen.

Un proyecto de éxito requiere un plan sólido. Actúa como nuestra hoja de ruta. Este plan conecta todas las fases a la perfección. Garantiza que pasemos del diseño a la producción en serie sin retrasos costosos.

Del proyecto a la producción

El viaje comienza con una puesta en marcha detallada. Definimos todos los requisitos por adelantado. Esta claridad es crucial para el éxito. Cada fase se basa en la anterior.

Principales hitos del proyecto

He aquí un típico plan de alto nivel. Muestra cómo estructuramos estos proyectos complejos.

| Fase | Actividades principales | Duración estimada |

|---|---|---|

| 1. Planificación | Análisis de requisitos, creación de equipos | 1 semana |

| 2. Diseño | Diseño de herramientas, DFM, simulación | 3-4 semanas |

| 3. Ejecución | Herramientas, configuración de procesos, PQP | 5-7 semanas |

| 4. Validación | Presentación PPAP, Pilot Run | 2-3 semanas |

| 5. Producción | Puesta en marcha y automatización | En curso |

Esta estructura mantiene a todos alineados. Garantiza que alcancemos todos los hitos críticos.

Integración de las actividades del camino crítico

Un buen plan integra las actividades clave. No las trata como tareas separadas. El diseño de herramientas y el desarrollo de procesos deben ir de la mano. De esta sinergia nace la eficacia. En PTSMAKE, utilizamos el DFM (diseño para la fabricación) para vincular estos dos mundos desde el primer día.

El marco de calidad: PQP y PPAP

La calidad no es una ocurrencia tardía. Elaboramos un Plan de Calidad Preliminar (PQP) durante la fase de utillaje. Este plan describe todos los puntos de inspección. Define los métodos de medición y los límites de control.

Nuestros ingenieros de calidad realizan estudios como Gage R&R11. Esto garantiza la fiabilidad de nuestros sistemas de medición incluso antes de fabricar la primera pieza.

A continuación, el PQP evoluciona hacia la presentación del proceso completo de aprobación de piezas de producción (PPAP).

| Elemento PPAP | Descripción |

|---|---|

| Registros de diseño | Todos los planos y especificaciones. |

| Diagrama de flujo del proceso | Un mapa de todo el proceso de producción. |

| PFMEA | Análisis de posibles fallos del proceso. |

| Plan de control | Documento de control de calidad. |

| MSA | Informes de análisis del sistema de medición. |

La estrategia de aceleración

Una vez aprobado el PPAP, empezamos a aumentar la producción. Empezamos con un volumen menor. Esto nos permite poner a punto la célula de producción automatizada. Controlamos los parámetros clave para garantizar la estabilidad. A continuación, escalamos a plena capacidad, satisfaciendo las demandas de gran volumen de la industria del automóvil.

Un plan de proyecto integrado no es negociable para las piezas de automoción de gran volumen. Conecta el diseño de herramientas, el desarrollo de procesos, la garantía de calidad y el aumento de la producción. Este enfoque holístico asegura la calidad, reduce los riesgos y garantiza un lanzamiento sin problemas de principio a fin.

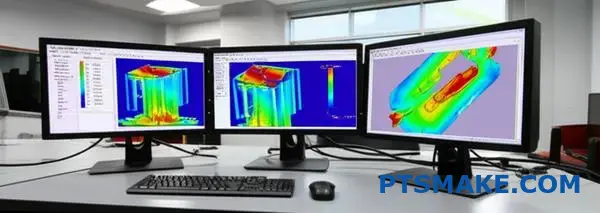

¿Cómo utilizaría la simulación del flujo del molde para reducir el riesgo de un proyecto?

Integrar la tecnología moderna es clave. Utilizamos programas de simulación en las primeras fases del diseño. Esto nos ayuda a ver los problemas antes de que se produzcan.

Este enfoque proactivo es crucial. Ahorra mucho tiempo y dinero. No esperamos a los prototipos físicos para encontrar defectos.

Predecir posibles problemas de moldeo

Nos centramos en identificar los defectos más comunes. Entre ellos se incluyen las trampas de aire, las líneas de soldadura y los patrones de llenado desiguales. La simulación nos muestra exactamente dónde pueden producirse.

Defectos comunes descubiertos por la simulación

| Tipo de defecto | Riesgo sin simulación |

|---|---|

| Trampas de aire | Vacíos, marcas de quemaduras |

| Líneas de soldadura | Puntos estructurales débiles |

| Relleno irregular | Alabeo, marcas de hundimiento |

Utilizamos los datos de la simulación para tomar decisiones inteligentes. No es sólo teoría. Orienta directamente nuestras decisiones de ingeniería antes de cortar el acero. Es un plan digital para el éxito.

Optimización de los sistemas de compuertas y correderas

Una de las primeras cosas que examinamos es la ubicación de la puerta. Una puerta mal colocada puede causar casi todos los defectos comunes de moldeo. La simulación nos muestra el punto ideal para un llenado suave y uniforme.

Esto reduce la presión y la tensión en la pieza. También ayuda a controlar el enfriamiento del plástico. También podemos optimizar el sistema de canal para aumentar la eficiencia, ahorrando material en cada disparo.

Refinar la geometría de la pieza

A veces, los datos nos dicen que el propio diseño de la pieza es el problema. Podemos ver zonas de gran tensión o predecir problemas con contracción volumétrica12. Después trabajamos con los clientes para ajustar el grosor de las paredes o añadir filetes. Estos pequeños cambios tienen una enorme repercusión en la calidad final. Este detalle es especialmente importante en proyectos complejos, como nuestros servicios de moldeo por inyección de metal.

Así es como los datos conducen a la acción directa:

| Simulación Hallazgo | Diseño Medidas adoptadas |

|---|---|

| Alta presión de llenado | Aumentar el tamaño de la puerta o añadir más puertas |

| Línea de soldadura en zona crítica | Reubicar la puerta para mover la línea de soldadura |

| Potencial de marcas de hundimiento | Modificar el diseño de las costillas o ajustar el grosor |

En resumen, el uso temprano de la simulación del flujo del molde cambia las reglas del juego. Nos permite predecir y resolver digitalmente los problemas de moldeo. Optimizamos la ubicación de las compuertas y el diseño de las piezas, lo que garantiza un proceso de producción más fluido y un producto final de mayor calidad antes de cortar el acero.

Comience hoy mismo su proyecto de moldeo por inyección de metal con PTSMAKE

¿Preparado para desbloquear una nueva eficiencia y calidad para sus componentes complejos de gran volumen? Póngase en contacto con PTSMAKE para obtener un presupuesto personalizado de servicios de moldeo por inyección de metal. Nuestro equipo de expertos le responderá rápidamente y le ayudará a ahorrar tiempo, reducir costes y alcanzar la excelencia en la fabricación, desde el prototipo hasta la producción.

Conozca este material MIM esencial para optimizar el diseño de sus piezas para la fabricación. ↩

Conozca este proceso térmico que fusiona partículas metálicas en una pieza sólida de alta densidad. ↩

Descubra cómo influye esta fase crítica en la precisión y resistencia finales de sus piezas MIM. ↩

Comprender la fase crítica del desbobinado y cómo afecta a la integridad de la pieza final. ↩

Descubra cómo la resistencia uniforme del material en todas las direcciones influye en el rendimiento de la pieza y en la libertad de diseño. ↩

Descubra cómo este tratamiento químico crea una capa protectora de óxido para aumentar significativamente la resistencia a la corrosión de una pieza. ↩

Descubra cómo el control preciso de estas variables garantiza la integridad y el rendimiento de las piezas. ↩

Descubra cómo afecta esta propiedad a la integridad de las piezas y a la estabilidad dimensional durante los cambios de temperatura. ↩

Descubra cómo un cálculo adecuado de los gastos generales le garantiza un precio transparente y justo por sus componentes. ↩

Comprenda cómo se reparten los costes de utillaje entre las series de producción para calcular su umbral de rentabilidad. ↩

Vea cómo este análisis valida la coherencia y fiabilidad de sus herramientas de medición para el control de calidad. ↩

Aprenda cómo la contracción del material puede afectar a la precisión dimensional y la calidad final de su pieza. ↩