Encontrar al socio de estampación en frío adecuado para la fabricación de sus elementos de fijación de precisión puede ser como buscar una aguja en un pajar. Necesita calidad constante, fiabilidad en las entregas y conocimientos técnicos, pero muchos proveedores no cumplen las especificaciones críticas o se quedan cortos en la comunicación cuando los plazos de producción son ajustados.

El estampado en frío es un proceso de conformado metálico de precisión que da forma a material de alambre o varilla en elementos de fijación y componentes complejos mediante matrices de alta presión, lo que proporciona una resistencia y una eficacia del material superiores a las de los métodos de mecanizado tradicionales.

Después de trabajar con fabricantes de los sectores de la automoción, aeroespacial y electrónico, he visto cómo la experiencia adecuada en estampación en frío puede transformar la eficiencia de su producción. Esta completa guía aborda las 16 cuestiones más importantes sobre los procesos de estampación en frío, los materiales y las estrategias de optimización que afectan directamente al éxito de su fabricación.

¿Por qué algunos materiales son ideales para la estampación en frío?

No todos los metales son adecuados para la estampación en frío. El éxito depende totalmente de la elección de un material con las propiedades adecuadas.

Estas propiedades garantizan que el metal fluya suavemente en la matriz bajo una presión extrema, todo ello sin fracturarse. Es la base de una pieza fiable.

El trío esencial

Tres propiedades son innegociables para este proceso:

Ductilidad y maleabilidad

La ductilidad permite estirar el metal. La maleabilidad permite darle forma. Ambas son vitales para evitar grietas.

Bajo endurecimiento por deformación

Esto garantiza que el material no se vuelva quebradizo demasiado rápido durante la formación.

He aquí una rápida comparación:

| Propiedad | Ideal para la cabeza fría | Pobre para la cabeza fría |

|---|---|---|

| Ductilidad | Alta | Bajo |

| Maleabilidad | Alta | Bajo |

| Endurecimiento por deformación | Tasa baja | Tasa alta |

Exploremos esto más a fondo. Cuando un material se endurece con demasiada rapidez, se crean enormes problemas. El proceso exige más fuerza, lo que acelera el desgaste de la herramienta y, en última instancia, puede provocar el fallo de la pieza.

En proyectos anteriores de PTSMAKE, hemos visto cómo un alto índice de endurecimiento por deformación puede detener una producción. Es un factor crítico que hay que controlar.

Por qué es crucial la velocidad de endurecimiento por deformación

Un bajo exponente de endurecimiento por deformación significa que el material sigue siendo trabajable. Sigue siendo moldeable incluso cuando se le da forma en una geometría compleja.

Esto permite que el material llene completamente la cavidad de la matriz. El interior estructura del grano1 del metal está directamente relacionado con este comportamiento. Una estructura de grano fino y uniforme suele tener un mejor comportamiento.

La pureza marca la diferencia

La consistencia del material es igual de importante. Pequeñas impurezas o variaciones en la aleación pueden crear puntos débiles. En estos puntos es donde es más probable que se produzcan fracturas.

Por eso, el abastecimiento de materias primas certificadas de alta calidad es la piedra angular de nuestro proceso. Garantiza resultados predecibles.

| Material | Ventajas clave | Aplicación común |

|---|---|---|

| Acero bajo en carbono | Excelente conformabilidad, rentable | Fijaciones estándar, tornillos |

| Acero inoxidable (serie 300) | Resistencia a la corrosión, buena ductilidad | Piezas médicas y de automoción |

| Aleaciones de aluminio | Ligero, buena relación resistencia-peso | Componentes aeroespaciales y electrónicos |

| Aleaciones de cobre | Alta conductividad, excelente maleabilidad | Conectores eléctricos, remaches |

En resumen, el éxito del estampado en frío depende de materiales con una gran ductilidad y maleabilidad. Un bajo índice de endurecimiento por deformación es igualmente esencial para garantizar que el metal fluya correctamente en la matriz sin fracturarse durante el proceso de conformado a alta presión.

¿Qué problema resuelve mejor el estampado en frío que el mecanizado?

Cuando elegimos un proceso de fabricación, nos centramos en sus principales ventajas. El estampado en frío brilla en tres áreas específicas. Es un método "sin virutas". Esto significa que casi no se desperdicia material.

A diferencia del mecanizado, que corta el material, el estampado en frío lo remodela. Esto supone un importante ahorro de materias primas.

La velocidad de producción es otra gran ventaja. Las piezas se forman muy rápidamente. Es mucho más rápido que la mayoría de los métodos de corte tradicionales. Comparemos el uso de material.

| Proceso | Uso del material | Residuos |

|---|---|---|

| Rumbo frío | Remodela el metal | < 5% |

| Mecanizado | Corta metal | 30% - 70% |

Esta eficiencia se traduce directamente en menores costes por pieza. También permite plazos de entrega mucho más rápidos para pedidos de gran volumen.

Desembalaje de las principales ventajas

Profundicemos en por qué estas ventajas son fundamentales para sus proyectos.

El poder de la fabricación sin chip

El mecanizado genera virutas. Se trata de un material caro por el que se ha pagado y luego se ha tirado. Con el estampado en frío, ese mismo material simplemente se transforma en una nueva forma.

Estos residuos casi nulos cambian las reglas del juego en la producción de grandes volúmenes. Reduce drásticamente los costes de materias primas a lo largo del proyecto.

Velocidad a escala

Las máquinas de estampación en frío pueden producir cientos de piezas por minuto. Este nivel de velocidad es incomparable con la mayoría de centros CNC para geometrías de pieza adecuadas.

Esta ventaja reduce considerablemente los plazos de entrega. También reduce el coste por pieza, lo que la convierte en una opción ideal para la producción a gran escala.

Fortaleza a través de la formación

El proceso en sí refuerza la pieza. No se trata solo de dar forma al metal.

El material se endurece por deformación, lo que aumenta su resistencia a la tracción. El endurecimiento flujo de granos2 a lo largo de los contornos de la pieza añade resistencia a la fatiga. Se trata de una ventaja estructural que no se consigue cortando material.

Comparemos el impacto estructural.

| Característica | Rumbo frío | Mecanizado |

|---|---|---|

| Estructura del grano | Inquebrantable, sigue el contorno | Cortado en las superficies |

| Endurecimiento del trabajo | Sí, aumenta la fuerza | No, elimina el material |

| Resistencia a la fatiga | Excelente | Bueno, pero susceptible |

Esta resistencia inherente permite diseñar piezas con menos material. En los proyectos que llevamos a cabo en PTSMAKE, ayudamos a nuestros clientes a aprovechar esta ventaja para reducir aún más los costes.

En resumen, el estampado en frío ofrece una potente combinación de ventajas. Minimiza el desperdicio de material, acelera drásticamente la producción y mejora la resistencia mecánica de la pieza mediante el propio proceso de conformado. Esto lo convierte en una opción superior para aplicaciones específicas.

¿Qué limita fundamentalmente la complejidad de una pieza de cabeza fría?

Las leyes físicas son el libro de reglas definitivo para la partida en frío. No podemos crear cualquier forma que queramos. El propio material es la primera gran limitación.

Formabilidad del material

No todos los metales son iguales. Algunos son más moldeables que otros. Esta propiedad se denomina conformabilidad.

Los materiales más blandos, como el aluminio o el cobre, son más fáciles de trabajar. Las aleaciones más duras, como ciertos aceros, resisten la deformación. Presionarlas demasiado puede provocar grietas.

| Material | Formabilidad relativa | Problemas comunes |

|---|---|---|

| Acero bajo en carbono | Bien | El trabajo se endurece rápidamente |

| Aleaciones de aluminio | Excelente | Puede ser demasiado blando para algunas herramientas |

| Cobre | Excelente | Fuerza inferior |

| Acero inoxidable | Regular a deficiente | Se requieren altas presiones de conformado |

Elegir el material adecuado es un primer paso fundamental en el proceso de diseño.

La regla de la proporción de subidas

En el estampado en frío, sólo podemos reunir una cierta cantidad de material en un solo paso, o "estación". Esto se rige por la relación de recalcado. Piense en ello como un límite de velocidad para el conformado.

Normalmente, no se puede formar una cabeza con un diámetro superior a 2,5 veces el diámetro original del alambre de una sola vez. Si se intenta sobrepasar, se producen dobleces o defectos.

Para piezas más complejas con cabezas más grandes, debemos utilizar varias estaciones. Cada estación da forma progresivamente a la pieza. Este proceso de varios pasos permite una mayor complejidad. Evita que el material se sobrecargue.

Limitaciones internas y de utillaje

Más allá del propio material, el proceso tiene sus propios límites. Las presiones extremas pueden provocar fallos internos si no se gestionan adecuadamente. Aquí es donde la experiencia en PTSMAKE resulta vital.

El diseño de las herramientas es otro factor crítico. Los punzones y matrices que dan forma a la pieza deben soportar una fuerza inmensa repetidamente. Su geometría limita las características que podemos crear. Por ejemplo, crear esquinas internas afiladas es casi imposible. Esto se debe a que el utillaje necesario sería demasiado frágil. El proceso de endurecimiento del trabajo3 también se aplica al material mientras se está formando, aumentando la fuerza necesaria en los pasos posteriores.

| Restricción | Descripción | Impacto en la complejidad |

|---|---|---|

| Resistencia de las herramientas | Las matrices deben resistir el agrietamiento bajo presión. | Limita los rasgos afilados y las paredes finas. |

| Acceso a herramientas | Las herramientas necesitan espacio para entrar y salir. | Restringe las cavidades profundas y los socavones. |

| Expulsión | La pieza debe poder separarse del troquel. | Limita las formas internas no cónicas. |

Los límites físicos, desde la conformabilidad del material y los ratios de recalcado hasta la resistencia de las herramientas, dictan la complejidad. Comprender estas limitaciones es clave para el éxito del diseño. Este conocimiento ayuda a evitar defectos y garantiza la integridad de todas las piezas en frío que producimos.

¿Cuáles son los distintos tipos de operaciones de conformado?

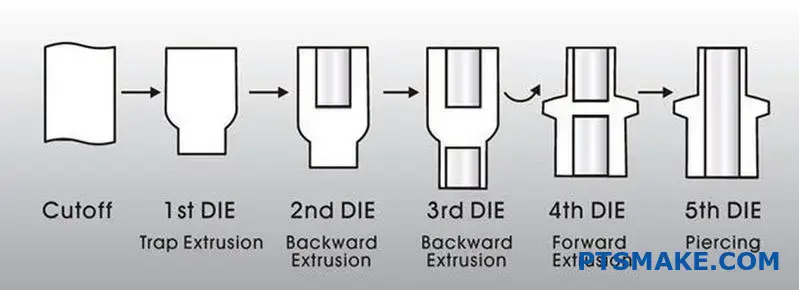

La estampación en frío no es una sola acción. Es una secuencia de operaciones precisas. Estos pasos dan forma al alambre metálico sin calor.

Este proceso combina cuatro técnicas fundamentales. Estas son el recalcado, la extrusión y el recorte.

Cada paso tiene una función específica. Juntos, crean piezas complejas a partir de alambres sencillos. En PTSMAKE lo aprovechamos para producir a alta velocidad y con pocos residuos.

| Operación | Función principal |

|---|---|

| Molesta | Reúne material para aumentar el diámetro. |

| Extrusión | Reduce el diámetro o crea una cavidad. |

| Recorte | Crea la forma final de la cabeza. |

Una mirada más de cerca a las operaciones en frío

Comprender estas operaciones básicas es fundamental. Muestra cómo un simple alambre se convierte en una fijación compleja. Dominar este proceso nos permite producir piezas de alta precisión de forma eficiente.

Perturbador: Recogida de material

El trastorno suele ser el primer paso. Consiste en aplicar fuerza al extremo del alambre. Esta acción hace que el alambre sea más corto y grueso, reuniendo material para formar la cabeza de una pieza como un tornillo o un perno.

Extrusión: Reformar el diámetro

La extrusión modifica el diámetro del alambre. En la extrusión hacia delante, empujamos el alambre a través de una matriz más pequeña. Esto alarga una sección al tiempo que reduce su diámetro. La extrusión hacia atrás introduce un punzón en el alambre, haciendo que el material fluya a su alrededor para crear una cavidad. Así es como se forma la cavidad de un tornillo de cabeza hexagonal. Esta deformación controlada mejora la estructura granular del material, lo que aumenta su resistencia gracias a endurecimiento del trabajo4.

| Tipo de extrusión | Proceso | Aplicación común |

|---|---|---|

| Extrusión hacia delante | El material fluye en la dirección de la fuerza del punzón. | Creación de ejes escalonados o pasadores. |

| Extrusión hacia atrás | El material fluye en sentido contrario a la fuerza del punzón. | Conformado de piezas huecas o encajes. |

Recorte: Definir la forma

El recorte es el último proceso de conformación. Una vez que el recalcado crea una cabeza redonda, el recorte elimina el material sobrante. De este modo se crean formas específicas, como la cabeza hexagonal de un perno estándar o un diseño personalizado para la aplicación exclusiva de un cliente.

El estampado en frío utiliza cuatro operaciones clave: recalcado, extrusión y recorte. Cada paso manipula el metal de una forma específica. La combinación de estas operaciones permite producir geometrías complejas, como pernos y elementos de fijación personalizados, de forma eficaz y con un desperdicio mínimo de material.

¿Cómo se suelen clasificar los materiales de estampación en frío para su selección?

Elegir el material adecuado es vital. Influye directamente en el rendimiento, la vida útil y el coste de la pieza. En PTSMAKE guiamos a nuestros clientes a diario en esta decisión crítica.

Los materiales suelen agruparse en cuatro grandes familias. Cada una ofrece una combinación única de propiedades.

Grupos de materias primas

Empezaremos por examinar estas categorías principales. Esto ayuda a reducir las opciones en función de los requisitos básicos de cualquier proyecto de estampación en frío.

| Categoría de material | Coste relativo | Resistencia típica | Resistencia a la corrosión |

|---|---|---|---|

| Aceros con bajo contenido en carbono | Bajo | Medio | Bajo |

| Aceros aleados | Medio | Alta | Bajo-Medio |

| Aceros inoxidables | Alta | Alta | Excelente |

| Aleaciones no ferrosas | Varía | Bajo-Medio | Bueno-Excelente |

Este desglose inicial proporciona un punto de partida claro.

Profundizar en los criterios de selección

Elegir un material siempre es un acto de equilibrio. Hay que sopesar las necesidades de rendimiento y las limitaciones presupuestarias. Ningún material es perfecto para todas las aplicaciones.

Aceros: La elección versátil

Los aceros con bajo contenido en carbono son los más comunes. Son económicos y fáciles de conformar. Son ideales para fijaciones de uso general que no se enfrentan a condiciones duras.

Los aceros aleados son el siguiente escalón. La adición de elementos como el cromo o el molibdeno aumenta su resistencia. Por eso son ideales para piezas sometidas a grandes esfuerzos en automoción o maquinaria. Suelen requerir un revestimiento protector.

Los aceros inoxidables ofrecen la mejor resistencia a la corrosión. Esto es innegociable para aplicaciones médicas, marinas o alimentarias. Sin embargo, son más caros y pueden ser más difíciles de conformar. El propio proceso aumenta la dureza del material mediante endurecimiento del trabajo5.

Aleaciones no ferrosas: Soluciones especializadas

Los materiales no férreos resuelven problemas específicos. Utilizamos el aluminio para piezas aeroespaciales ligeras. El cobre se elige por su excelente conductividad eléctrica. El latón ofrece una buena resistencia a la corrosión y un aspecto único.

Según nuestra experiencia, se eligen cuando lo que se busca es una propiedad específica que no se puede conseguir con el acero.

| Ejemplo de material | Industria típica | Clave de selección |

|---|---|---|

| Acero al carbono 1022 | Construcción | Coste más bajo |

| Acero aleado 4037 | Automoción | Alta resistencia a la tracción |

| Acero inoxidable 316 | Marina | Resistencia superior a la corrosión |

| Aluminio 6061 | Aeroespacial | Ligero |

Este proceso de decisión garantiza que la pieza final cumpla perfectamente todas las especificaciones.

Seleccionar el material adecuado implica un compromiso. Hay que sopesar el coste, la solidez y la resistencia medioambiental. Cada categoría presenta un perfil único, por lo que una evaluación cuidadosa es clave para un rendimiento óptimo y el éxito del proyecto.

¿Cuáles son las operaciones secundarias habituales tras el descabezado en frío?

Una vez que el estampado en frío da la forma básica, la pieza suele quedar inacabada. Aún necesita características clave para funcionar correctamente.

Las operaciones secundarias añaden estos toques finales. Esto incluye la creación de hilos para la fijación. También incluye tratamientos de resistencia y protección.

Estos pasos son cruciales para el rendimiento. Convierten una pieza bruta básica en un componente fiable y de alta calidad listo para el montaje.

| Operación | Objetivo principal |

|---|---|

| Hilo rodante | Forma roscas de tornillo externas. |

| Tratamiento térmico | Mejora las propiedades mecánicas. |

| Revestimiento | Añade resistencia a la corrosión y acabado. |

| Parches selladores | Proporciona bloqueo o sellado. |

Estas operaciones se realizan por separado por una buena razón. Cada una requiere maquinaria y conocimientos especializados que difieren del proceso de conformado inicial.

Hilo rodante

Este proceso forma roscas presionando y rodando una matriz en la pieza. A diferencia del corte, desplaza el metal, no lo elimina. Esto crea roscas más resistentes y duraderas. Es un paso mecánico preciso después de dar la forma inicial.

Tratamiento térmico

El tratamiento térmico modifica las propiedades físicas de la pieza. Procesos como enfriamiento6 y el revenido aumentan la dureza y la resistencia a la tracción. Este proceso térmico se realiza en hornos, totalmente separados de las máquinas de estampación en frío.

Según nuestra experiencia en PTSMAKE, un tratamiento térmico adecuado puede aumentar significativamente la longevidad de la pieza.

| Propiedad | Antes del tratamiento térmico | Después del tratamiento térmico |

|---|---|---|

| Dureza (HRC) | ~20 | 40-50+ |

| Resistencia a la tracción | Baja | Significativamente superior |

| Resistencia al desgaste | Estándar | Excelente |

Chapado y acabado

El chapado añade una capa protectora. Los recubrimientos de zinc o cromo evitan la corrosión y mejoran el aspecto. Se trata de un proceso químico o electroquímico. Requiere un entorno y unos conocimientos completamente distintos a los del conformado mecánico.

Parches selladores y adhesivos

Para las fijaciones que necesitan seguridad adicional, se añaden parches selladores preaplicados. Estos parches se activan durante la instalación para evitar que se aflojen por las vibraciones. Esta aplicación es un paso final y preciso antes del embalaje.

El estampado en frío crea la geometría fundamental de la pieza. Sin embargo, operaciones secundarias cruciales como el laminado de roscas, el tratamiento térmico y el chapado son esenciales. Estos pasos independientes añaden la resistencia final, las características y los acabados protectores necesarios para el rendimiento en el mundo real.

¿Qué normas industriales rigen los materiales y productos de estampación en frío?

Navegar por el mundo del frío requiere un mapa. Las normas del sector son ese mapa. Garantizan que cada pieza cumpla unos criterios de calidad y rendimiento específicos.

Las principales organizaciones proporcionan esta orientación. Las más importantes son IFI, ASTM e ISO. Cada una tiene un enfoque único.

Principales organismos de normalización

Estos grupos establecen las normas sobre materiales, dimensiones y ensayos. Cumplirlas no es negociable para una fabricación fiable.

| Organización | Objetivo principal |

|---|---|

| IFI | Normas específicas para elementos de fijación, datos de ingeniería. |

| ASTM | Especificaciones de los materiales, métodos de ensayo. |

| ISO | Normas internacionales para una compatibilidad mundial. |

Estas normas no son simples documentos. Son planos detallados para la producción. Dictan las características esenciales de cada pieza estampada en frío.

Esta adherencia garantiza que un tornillo fabricado hoy coincida con otro fabricado el año que viene. Esta coherencia es vital para las cadenas de montaje de nuestros clientes y la fiabilidad del producto.

Cómo las normas conforman el producto final

Normas como la ASTM A29 definen la composición química exacta del alambre de acero. Controlan elementos como el carbono y el manganeso.

De este modo se garantiza que el material pueda moldearse correctamente y tenga el rendimiento esperado. Algunos materiales pueden requerir recocido7 para alcanzar la ductilidad adecuada antes del proceso de estampado en frío.

Control dimensional y mecánico

Las normas también fijan las reglas de las propiedades finales de una pieza. En nuestro trabajo en PTSMAKE, nos basamos en ellas para garantizar el rendimiento. Eliminan cualquier conjetura en la fabricación.

| Tipo estándar | Propiedades gobernadas | Ejemplo de norma |

|---|---|---|

| Dimensión | Tamaño de la rosca, altura de la cabeza, longitud. | IFI 7ª edición |

| Mecánica | Resistencia a la tracción, carga de prueba, dureza. | ISO 898-1 |

Seguir estas directrices precisas es crucial. Garantiza que cada componente sea fiable, seguro y encaje perfectamente en su aplicación final. Es una promesa que hacemos a todos nuestros clientes.

En resumen, las normas IFI, ASTM e ISO son esenciales. Regulan los materiales, las dimensiones y las propiedades mecánicas. Este marco garantiza que todos los productos estampados en frío sean fiables, coherentes y adecuados para su finalidad.

¿Cómo se ajusta la configuración de la máquina para controlar las dimensiones de la pieza?

Dominar el control dimensional no es magia. Es una ciencia de causa y efecto. Cada ajuste repercute directamente en una característica específica de la pieza.

Comprender estas relaciones es fundamental. Convierte las conjeturas en un proceso preciso y repetible. Esto es fundamental en la fabricación.

Ajuste del núcleo-Eslabones dimensionales

| Ajuste de la máquina | Dimensión afectada | Impacto primario |

|---|---|---|

| Tope de cable | Longitud total | Controla el volumen de corte del material |

| Pasador | Diámetro/forma de la cabeza | Expulsa la pieza; el momento es crucial |

| Alineación de troqueles y punzones | Concentricidad | Garantiza una presión uniforme sobre el material |

Una mirada más profunda a la causa y el efecto

En mi experiencia, los pequeños ajustes pueden producir cambios significativos. Veamos por qué estos ajustes son tan importantes para la precisión. Se trata de controlar cómo se comporta el material bajo una presión inmensa.

El tope del cable y su impacto en la longitud

El tope de alambre bloquea físicamente la alimentación de alambre. Esto determina el volumen de material para la siguiente pieza. Si lo mueve hacia atrás, obtendrá más material y una pieza más larga. Si lo mueve hacia delante, obtendrá menos. Es una relación directa de uno a uno.

Tiempo del pasador de golpeo y formación de la cabeza

El pasador de expulsión expulsa la pieza acabada de la matriz. Si su sincronización es demasiado temprana o demasiado tardía, puede afectar al cabezal. Una mala sincronización puede provocar deformaciones o manchas de material en la cara de la pieza. Esto es especialmente cierto en las operaciones de estampado en frío con varios soplados. El material sufre deformación plástica8 para formar la cabeza.

Alineación de matriz y punzón para concentricidad

Esto no es negociable para la calidad. Si el punzón y la matriz no están perfectamente alineados, la fuerza aplicada es desigual. Este desequilibrio hace que el material fluya de forma inconsistente, dando como resultado una pieza en la que la cabeza está descentrada respecto al vástago.

| Problema | Causa probable | Ajuste correctivo |

|---|---|---|

| Parte demasiado larga | El tope del cable está demasiado atrás | Mover el tope de alambre hacia delante |

| Cabeza deformada | Temporización incorrecta de la clavija de golpeo | Ajustar la sincronización de la clavija |

| Concentricidad deficiente | Matriz y punzón desalineados | Vuelva a alinear el utillaje con cuidado |

Controlar las dimensiones es comprender el vínculo directo entre un ajuste y su resultado. Ajustar el tope de alambre, el pasador de golpeo y la alineación de la herramienta proporciona un control preciso y predecible sobre la pieza final, garantizando que cumple a la perfección todas las especificaciones.

¿Cómo se calcula el coste de producción de una pieza con cabeza fría?

Calcular el precio final de una pieza en frío no es una conjetura. Es una fórmula clara. Basta con sumar unos cuantos costes clave.

Este enfoque garantiza la transparencia. También le ayuda a entender adónde va su dinero. Cada factor tiene su lugar en el cálculo final.

La fórmula del coste básico

El precio final de la pieza es la suma de varios componentes distintos. Comprender cada uno de ellos es clave para optimizar el presupuesto de cualquier proyecto de estampación en frío.

| Componente de coste | Descripción |

|---|---|

| Materia prima | Coste del alambre utilizado para la pieza. |

| Tiempo de funcionamiento de la máquina | Coste por hora de funcionamiento de la máquina formadora. |

| Amortización de herramientas | El coste del utillaje se reparte entre todas las piezas. |

| Trabajo | Coste de instalación, funcionamiento e inspección. |

| Operaciones secundarias | Cualquier proceso posterior al conformado, como el chapado. |

Desglose de cada componente del coste

Para obtener un presupuesto exacto, debemos examinar más detenidamente cada parte de la fórmula. Cada componente tiene sus propias variables que influyen en el coste total. En PTSMAKE, lo desglosamos claramente para nuestros socios.

Materia prima (alambre)

No se trata sólo del tipo de material. Calculamos el peso exacto de material por pieza. A continuación, añadimos un factor de rechazo, que es la pequeña cantidad de material que se pierde durante el proceso. La elección del material es uno de los principales factores de coste.

Costes de maquinaria y mano de obra

La tarifa horaria de una máquina de estampación en frío depende de su tamaño y capacidad. Una máquina más grande y compleja cuesta más. Esto va unido al tiempo de ciclo. Unos ciclos más rápidos suponen un menor coste de máquina por pieza. También hay que tener en cuenta la mano de obra necesaria para la puesta a punto y los controles de calidad.

Utillaje y operaciones secundarias

Amortización de herramientas9 es un factor crítico. El coste inicial del juego de matrices y punzones se divide por el número total de piezas de la tirada de producción. Para volúmenes mayores, este coste por pieza llega a ser muy pequeño. Por último, añadimos los costes de las fases secundarias. Esto incluye el tratamiento térmico, el chapado o el laminado de roscas.

He aquí la sencilla fórmula que utilizamos:

| Fórmula Componente | Símbolo |

|---|---|

| Coste de la materia prima por pieza | A |

| Tiempo de funcionamiento de la máquina Coste por pieza | B |

| Amortización de herramientas por pieza | C |

| Coste laboral por pieza | D |

| Operaciones secundarias Coste por pieza | E |

| Precio final por pieza | A+B+C+D+E |

Comprender esta fórmula es crucial. El coste total de una pieza estampada en frío es la suma de las materias primas, el tiempo de máquina, el utillaje, la mano de obra y cualquier procesamiento adicional. Este desglose claro le ayuda a tomar decisiones inteligentes y a encontrar oportunidades de ahorro para su proyecto.

¿Cómo planificaría la secuencia de conformado de una pieza no simétrica?

Apliquemos nuestra metodología a una pieza compleja. Imaginemos un componente con una cabeza descentrada y un saliente lateral. Esto no es sencillo. No se puede golpear una sola vez.

El reto del mundo real

Planificar este tipo de piezas es un rompecabezas. El objetivo es mover el metal donde se necesita sin causar defectos. Requiere un planteamiento paso a paso. Cada etapa prepara el material para la siguiente. Esta cuidadosa planificación es clave en procesos como el estampado en frío.

Consideraciones sobre la formación inicial

Empezamos reuniendo el material. Los golpes iniciales crean una forma básica, ligeramente asimétrica. Esto sienta las bases para los rasgos más complejos que vendrán después.

| Característica | Parte simétrica | Pieza no simétrica |

|---|---|---|

| Flujo de materiales | Distribución uniforme | Necesita una dirección cuidadosa |

| Fuerzas de las herramientas | Equilibrado | Desequilibrado, requiere compensación |

| Transferencia de piezas | Rotación simple | Requiere una orientación precisa |

Técnicas avanzadas para geometrías complejas

Para piezas realmente complejas, necesitamos estrategias avanzadas. No basta con empujar el material. Debemos guiarlo con precisión. Aquí es donde entran en juego las herramientas especializadas. Se trata de burlar la tendencia natural del material a fluir por el camino de menor resistencia.

Uso de trampas y punzones con forma

Para gestionar el metal, utilizamos elementos como trampas o punzones con forma. Una trampa es una cavidad en la matriz que "atrapa" el exceso de material. Así se evita que fluya hacia zonas no deseadas. Un punzón con forma dirige activamente el metal. Lo fuerza a adoptar las características asimétricas precisas que necesitamos. Este nivel de Control del flujo de materiales10 es crucial.

Orientación correcta

Cuando la pieza pasa de una estación a otra, su orientación es fundamental. Una pieza que esté ligeramente girada se formará de forma incorrecta. En proyectos anteriores de PTSMAKE, hemos utilizado elementos de la propia pieza, como una pequeña forma plana o en D, para que actúen como llave. El mecanismo de transferencia sujeta este elemento, garantizando siempre una alineación perfecta.

Equilibrar fuerzas para evitar desplazamientos

Una forma desequilibrada crea fuerzas desequilibradas. Esta presión puede hacer que la matriz o el punzón se desplacen ligeramente durante el golpe de conformado. Esto provoca errores dimensionales. Para contrarrestarlo, diseñamos el utillaje para equilibrar estas fuerzas, a menudo añadiendo contrapresiones o elementos de apoyo en la matriz.

| Problema | Solución | Ejemplo de utillaje |

|---|---|---|

| Relleno irregular | Punzones con forma | Punzones con caras en ángulo o curvas |

| Desalineación de piezas | Características de orientación | Punzón en forma de D, dedos de transferencia con llave |

| Cambio de herramienta | Equilibrio de fuerzas | Almohadillas de presión opuestas, bloqueo robusto del troquel |

La aplicación de estas técnicas requiere un profundo conocimiento del comportamiento de los materiales. En el caso de piezas complejas no simétricas, este enfoque cuidadoso y deliberado transforma un reto difícil en un proceso de fabricación repetible y de alta calidad. Así es como ofrecemos la precisión que esperan nuestros socios.

El control de piezas complejas no simétricas requiere técnicas avanzadas. Mediante el uso de trampas, punzones conformados y garantizando una orientación correcta, controlamos con precisión el flujo de material. Equilibrar las fuerzas también es fundamental para evitar el desplazamiento de la herramienta y mantener la precisión durante todo el proceso.

Una pieza presenta grietas en forma de galón. ¿Cómo se soluciona este problema?

Veamos un caso concreto. Las grietas chevron aparecen tras una etapa de extrusión en frío. Nuestra primera tarea es aislar esta operación exacta.

Identificar la causa raíz

Tenemos que determinar qué extrusión es la culpable. Una vez encontrado, nos centramos en tres variables clave. Se trata de los parámetros del proceso que influyen directamente en la tensión interna del material.

Parámetros clave de ajuste

Analizar estos factores metódicamente es crucial. Ajustarlos correctamente resolverá el problema de las grietas.

| Parámetro | Influencia primaria |

|---|---|

| Ángulo de extrusión | Flujo de materiales y fricción |

| Contrapresión | Tensión de tracción interna |

| Material Revestimiento | Fricción superficial |

Este enfoque estructurado nos ayuda a encontrar una solución rápidamente.

Análisis paso a paso

La resolución de problemas de grietas en chevron requiere un enfoque sistemático. No podemos limitarnos a adivinar. En PTSMAKE, dividimos el problema en partes manejables.

Ajuste del ángulo de extrusión

El ángulo de extrusión de la matriz es fundamental. Un ángulo muy grande puede provocar una deformación excesiva del material. Esto crea grandes tensiones de tracción en el centro de la pieza.

Por el contrario, un ángulo muy pequeño aumenta la fricción. También puede crear zonas muertas donde el material no fluye con suavidad. Nuestro objetivo es encontrar el ángulo óptimo.

Calibración de la contrapresión

Una causa frecuente es una contrapresión insuficiente. Sin una contrapresión suficiente, el material se separa internamente. Esto ocurre cuando es forzado a pasar por la matriz.

Una contrapresión adecuada induce una compresión presión hidrostática11 estado. Este estado contrarresta las fuerzas de tracción que conducen a las grietas chevron.

Evaluación del revestimiento del material

Nunca pase por alto el recubrimiento del material. Una lubricación adecuada es esencial en cualquier proceso de estampación en frío. Reduce la fricción entre la pieza y la matriz.

Si el revestimiento es fino, inconsistente o del tipo incorrecto, la fricción aumenta. Esto aumenta la tensión de tracción. Siempre verificamos primero el proceso de revestimiento.

| Problema Síntoma | Ajuste potencial | Resultados esperados |

|---|---|---|

| Grietas en el centro | Aumentar la contrapresión | Reducir la tensión interna |

| Señales de alta fricción | Mejorar el revestimiento del material | Flujo de material más fluido |

| Flujo de material deficiente | Optimizar el ángulo de extrusión | Deformación equilibrada |

Ejecutar esta solución avanzada de problemas requiere precisión y experiencia. Se trata de controlar las tensiones internas.

La resolución de problemas de grietas en chevron implica aislar la operación de extrusión específica. A continuación, debe analizar y ajustar sistemáticamente el ángulo de extrusión, la contrapresión y el revestimiento del material para eliminar la causa raíz del fallo interno del material.

¿Cómo se evalúa el cambio a un material más barato?

Cambiar de material es más que cambiar de partida. Un precio más bajo es tentador, pero una evaluación completa es crucial. Hay que crear un plan de validación detallado.

Este plan evita futuros quebraderos de cabeza en la producción. Garantiza que el nuevo material aporte realmente valor sin comprometer la calidad.

El plan de validación

Un plan sólido es su hoja de ruta. Debe describir todas las pruebas y ensayos necesarios antes de tomar una decisión final. Este enfoque sistemático identifica los riesgos en una fase temprana.

Etapas clave de la validación

Nuestro proceso de validación se divide en tres fases principales. Cada etapa aborda un aspecto diferente del proceso de fabricación y de la calidad final de la pieza.

| Escenario | Área de interés | Objetivo clave |

|---|---|---|

| 1 | Ensayos de conformabilidad | Evaluar cómo se comporta el material durante la fabricación. |

| 2 | Evaluación de herramientas | Medir el impacto en el desgaste y la vida útil de las herramientas. |

| 3 | Prueba final de piezas | Verifique todas las especificaciones mecánicas y de rendimiento. |

Análisis de las complejas disyuntivas

El ahorro inicial suele ser sólo la punta del iceberg. Una verdadera evaluación requiere examinar más a fondo los costes ocultos y los posibles problemas de rendimiento que pueden surgir.

En proyectos anteriores de PTSMAKE, hemos visto cómo cambios de material aparentemente menores causaban grandes trastornos aguas abajo. Un plan integral es la mejor defensa contra esta situación.

Descubrir riesgos ocultos

Su plan de validación debe diseñarse para descubrir estas complejas compensaciones. Se trata de equilibrar el ahorro de costes con los posibles gastos a largo plazo y los riesgos de rendimiento.

Formabilidad y su impacto

¿Qué tal se moldea el nuevo material? Una conformabilidad deficiente puede dar lugar a tasas de desecho más elevadas o requerir tiempos de ciclo más lentos, lo que merma sus ahorros. Esto es fundamental para procesos como cabeza fría donde el flujo de materiales lo es todo.

En nuestras pruebas, algunas aleaciones de bajo coste requirieron una reducción 15% de la velocidad de producción para evitar defectos.

El coste a largo plazo de las herramientas

El material más barato a veces puede ser más abrasivo. Esto provoca un desgaste más rápido de las herramientas. El nuevo material puede provocar mayores niveles de Desgaste abrasivo12, aumentando los costes de mantenimiento.

Debe realizar un seguimiento cuidadoso de los índices de desgaste de las herramientas durante las pruebas.

| Material | Vida útil de las herramientas (ciclos) | Notas |

|---|---|---|

| Acero estándar | 500,000 | Desgaste previsible |

| Alt. de bajo coste. | 350,000 | 30% desgaste más rápido |

El rendimiento final no es negociable

La pieza final debe cumplir todas y cada una de las especificaciones. Esto incluye resistencia mecánica, resistencia a la corrosión y estabilidad térmica. La única forma de confirmarlo es mediante pruebas exhaustivas. No se aceptan compromisos en el rendimiento de la pieza final.

Un plan de validación no es sólo una lista de comprobación. Es un proceso crítico para evaluar la formabilidad, el impacto en las herramientas y el rendimiento final de la pieza, garantizando que un material más barato no introduzca gastos ocultos o fallos en el producto.

¿Cómo optimizaría un proceso para aumentar la producción en 15%?

Encontrar la parte más lenta de su línea de producción es clave. Este cuello de botella controla toda la producción. No basta con acelerar otros pasos. Hay que centrarse en la verdadera limitación.

Descubrir los cuellos de botella de la producción

Según mi experiencia, los cuellos de botella suelen estar ocultos a plena vista. Pueden ser una máquina, un proceso o incluso una persona.

Áreas clave a investigar

- Velocidad y tiempo de funcionamiento de la máquina

- Horarios de cambio

- Mantenimiento de herramientas y equipos

He aquí un simple vistazo al impacto de arreglarlos.

| Métrica | Antes de la optimización | Después de la optimización |

|---|---|---|

| Unidades por hora | 85 | 100 |

| Tiempo de inactividad diario | 60 minutos | 15 minutos |

| Tiempo de cambio | 45 minutos | 10 minutos |

Resolver estos problemas es el camino más rápido hacia una ganancia significativa.

Para optimizar de verdad, debemos profundizar más allá de la mera observación. Tenemos que medirlo todo. Este enfoque basado en datos elimina las conjeturas. Señala la causa exacta del retraso, que es un principio básico que seguimos en PTSMAKE.

Análisis del rendimiento de la máquina

No se limite a aceptar los ajustes de velocidad del fabricante. ¿Está utilizando la máquina a su velocidad óptima real para su material y pieza específicos? A veces, un pequeño ajuste, confirmado mediante pruebas, marca una gran diferencia.

El enfoque SMED de los cambios de formato

Reducir el tiempo de cambio es fundamental. Los principios del cambio de troquel en un minuto (SMED) son transformadores. Separamos la preparación interna (que se realiza cuando la máquina está parada) de la preparación externa (que se realiza mientras está en marcha).

| Paso de cambio | Método tradicional | Método SMED |

|---|---|---|

| Herramientas de preparación | Durante el tiempo de inactividad | Durante la producción |

| Encontrar moldes | Durante el tiempo de inactividad | Preestablecido |

| Comprobación de la primera parte | Máquina parada | Tiempo de inactividad minimizado |

Este enfoque sistemático puede reducir drásticamente los tiempos de cambio.

Prolongación de la vida útil de las herramientas

El tiempo de inactividad por herramientas desgastadas o rotas es un asesino silencioso de la productividad. Una gestión adecuada de las herramientas, que incluya el uso de materiales de mayor calidad y programas de mantenimiento predictivo, no es negociable. Esto es especialmente cierto en procesos exigentes como cabeza fría. Tras la Teoría de las restricciones13 ayuda a priorizar eficazmente estas mejoras.

En resumen, lograr un aumento de la producción de 15% no es cuestión de magia. Se trata de un proceso sistemático. Identifique sus cuellos de botella específicos, aplique métodos probados y gestione sus herramientas con eficacia. Este enfoque específico ofrece resultados reales y cuantificables.

Un cliente solicita un presupuesto para una nueva fijación compleja. ¿Cómo se determina la viabilidad?

Cuando llega a mi mesa una impresión compleja de un elemento de fijación, el proceso es metódico. No se trata sólo de fijar un precio. Se trata de asegurarnos de que podemos cumplir.

El primer paso es una inmersión profunda en el dibujo técnico. Analizamos cada detalle.

Revisión inicial de la impresión

Comprobamos meticulosamente las dimensiones, las tolerancias y las especificaciones de los materiales. Esta revisión inicial nos ayuda a comprender los requisitos básicos de la pieza. Constituye la base de todas las decisiones posteriores.

| Área de revisión | Enfoque clave |

|---|---|

| Dimensiones | Longitud total, diámetro de la cabeza, especificaciones de la rosca |

| Tolerancias | Estanqueidad de las características críticas, restricciones geométricas |

| Material | Grado, tratamiento térmico, acabado requerido |

| Características | Formas de cabeza complejas, operaciones secundarias |

Este análisis determina si la pieza es siquiera candidata para nuestros procesos.

Colaboración en ingeniería y utillaje

Tras la revisión inicial, pasamos a la evaluación de ingeniería básica. Aquí es donde calculamos la viabilidad real. Debemos determinar si el elemento de fijación se puede conformar.

Cálculos de volumen y ratio

Calculamos el volumen de material necesario para cada estación de conformado. Esto es fundamental para procesos como la estampación en frío. Una métrica clave es el relación de vuelco14, que nos indica cuánto material debemos reunir para formar la cabeza.

Si las proporciones son demasiado altas, el material puede agrietarse durante el conformado. Se trata de una importante señal de alarma que identificamos a tiempo. En proyectos anteriores de PTSMAKE, este cálculo ha ahorrado mucho tiempo y recursos.

Identificar los pasos de alto riesgo

Trazamos toda la secuencia de encofrado, estación por estación. Se analiza cada paso para detectar posibles problemas.

| Etapa de formación | Riesgo potencial | Estrategia de mitigación |

|---|---|---|

| Primer golpe | Llenado incompleto del troquel | Ajustar la longitud de corte del alambre |

| Subida de la cabeza | Agrietamiento debido a una elevada relación de recalcado | Añadir una estación de conformado intermedia |

| Extrusión | Mal acabado superficial | Optimizar el diseño de las herramientas y la lubricación |

| Recorte | Formación de rebabas | Afilar o rediseñar matrices de recorte |

Consultoría de expertos en herramientas

Por último, transmito estas conclusiones a nuestros diseñadores de herramientas. Su experiencia práctica es inestimable. Confirman si el utillaje puede fabricarse para realizar los pasos de alto riesgo de forma fiable y económica. Esta colaboración garantiza que nuestro presupuesto no sea sólo una cifra, sino un compromiso de éxito.

Nuestro proceso de viabilidad es una mezcla de cálculo cuidadoso y colaboración experta. Revisamos la impresión, analizamos los ratios de conformado, identificamos los riesgos y consultamos con los fabricantes de herramientas. De este modo nos aseguramos de ofrecer un presupuesto preciso y fiable incluso para las fijaciones más complejas.

¿Cómo puede utilizar el estampado en frío para minimizar el mecanizado secundario?

El objetivo es acercarse lo más posible a la forma final. Es lo que se denomina fabricación con forma casi neta. Es una de las principales ventajas del estampado en frío.

Lo conseguimos planificando cuidadosamente cada paso del conformado. Este meditado diseño es la clave.

Diseño de la secuencia de moldeo

Una secuencia bien diseñada puede crear características complejas. Esto elimina la necesidad de cortar o rectificar posteriormente. Se ahorra tiempo y material.

Considere estas características comunes:

| Característica | Rumbo frío | Mecanizado secundario |

|---|---|---|

| Puntos | Formado directamente | Es necesario rectificar |

| Hombros | Preciso y resistente | Operación de corte |

| Socava | Posible con diseño | A menudo necesita herramientas complejas |

Este enfoque hace que la producción sea más rápida y rentable.

Precisión sin cortes

La magia del estampado en frío reside en el diseño de la matriz y el punzón. Cada estación de la máquina realiza una acción específica. Trazamos todo el proceso antes de empezar.

No se trata sólo de dar forma al metal. Se trata de controlar cómo se mueve el material.

Creación inteligente de funciones complejas

En PTSMAKE nos centramos en esta fase de planificación. Por ejemplo, la creación de un destalonado requiere una secuencia de varios pasos. Primero se recoge el material y luego se le da forma.

Este proceso controlado también introduce beneficios endurecimiento del trabajo15, reforzando la pieza. Esta es una ventaja que no se obtiene con el mecanizado.

Diseñar estas secuencias es en parte arte y en parte ciencia. Se basa en un profundo conocimiento de las propiedades de los materiales.

Ejemplo de secuencia de formación

A continuación se muestra una secuencia simplificada para un pin personalizado:

| Escenario | Acción | Resultado |

|---|---|---|

| 1. Corte | Se corta una longitud precisa de alambre. | Blank está listo. |

| 2. Primer golpe | Se recoge material para la cabeza. | Formas básicas de la cabeza. |

| 3. Segundo golpe | La cabeza está completamente formada. | Dimensiones finales de la cabeza fijadas. |

| 4. Extrusión | Se reduce el diámetro del mango. | Hombro y caña creados. |

Este método crea una pieza acabada con un mínimo de residuos. Evita por completo las costosas y lentas operaciones secundarias.

Mediante el diseño de secuencias de conformado inteligentes para la estampación en frío, producimos piezas de forma casi neta. Esta estrategia reduce significativamente la necesidad de mecanizado secundario, lo que ahorra material, tiempo y costes, al tiempo que mejora la resistencia de la pieza.

¿Cómo abordaría el marcado de un material difícil como el acero inoxidable?

Decapar acero inoxidable requiere una mentalidad diferente. No se pueden aplicar métodos estándar y esperar los mejores resultados. El éxito se consigue con ajustes cuidadosos. Esto significa ralentizar el proceso.

Adaptación de las prácticas habituales

Se trata de ser metódico. Nos centramos en tres modificaciones críticas para lograr un proceso de estampado en frío impecable.

Principales ámbitos de interés

| Área de ajuste | Enfoque estándar | Enfoque de acero inoxidable |

|---|---|---|

| Velocidad de la máquina | Máximo | Reducido |

| Lubricación | Aceite estándar | Especializada, de alta presión |

| Geometría de la herramienta | Radios agudos | Radios más grandes y suaves |

Estos cambios no son opcionales. Son esenciales para la calidad.

La principal razón por la que el acero inoxidable es difícil de trabajar es su alto índice de endurecimiento por deformación. El material se vuelve más fuerte y duro muy rápidamente a medida que se le da forma. Esto somete a la máquina y al utillaje a un esfuerzo increíble.

Velocidades de máquina más lentas

Reducir la velocidad de la máquina es el primer paso y el más importante. Una velocidad más lenta genera menos calor durante la formación. Esto reduce significativamente el efecto de endurecimiento del trabajo. También da más tiempo a los lubricantes para crear una película protectora, lo que evita el fallo de la herramienta.

Lubricantes y revestimientos avanzados

Los lubricantes estándar simplemente no pueden soportar la presión. Confiamos en lubricantes especializados diseñados para aplicaciones de alta presión. Estos lubricantes son fundamentales para una operación de estampado en frío sin problemas. Igualmente importantes son los recubrimientos de las herramientas. Evitan que el material se suelde a la herramienta. La alta exponente de endurecimiento por deformación16 del acero inoxidable hace necesarias estas soluciones avanzadas.

Selección del revestimiento de la herramienta

| Revestimiento | Ventaja principal | Notas de aplicación |

|---|---|---|

| TiN (nitruro de titanio) | Buena lubricidad, resistencia al desgaste | Eficaz para los grados inoxidables menos exigentes |

| AlCrN (nitruro de aluminio y cromo) | Resistencia superior al calor y a la oxidación | Nuestra elección para aleaciones de alta resistencia y tenacidad |

Diseño más inteligente de herramientas

Por último, hay que adaptar las propias herramientas. Las esquinas afiladas son una receta para el fracaso. Diseñamos herramientas de cabezal con radios más grandes y generosos. Esto ayuda a que el acero inoxidable fluya suave y uniformemente en la cavidad de la matriz. Esta elección de diseño reduce la concentración de tensiones y evita el agrietamiento.

Adaptar el proceso es crucial para el acero inoxidable. Esto significa utilizar velocidades más lentas, lubricantes especializados, revestimientos como TiN o AlCrN y herramientas con radios más grandes. Estas modificaciones son esenciales para gestionar el alto índice de endurecimiento por deformación del material y garantizar un resultado satisfactorio.

Desbloquee hoy mismo la excelencia de la cabeza fría con PTSMAKE

¿Está listo para acelerar sus objetivos de fabricación? Obtenga un presupuesto rápido y preciso de las soluciones expertas en estampación en frío de PTSMAKE. Nuestro equipo está especializado en la fabricación B2B de alta precisión: envíenos sus requisitos y descubra por qué los líderes del sector confían en nosotros por nuestra calidad, rapidez y fiabilidad. ¡Consúltenos ahora!

Comprender cómo influye la disposición atómica interna de un material en su rendimiento y conformabilidad en los procesos de fabricación. ↩

Descubra cómo influye la estructura del grano en la durabilidad de las piezas y por qué es una ventaja clave en los procesos de conformado de metales. ↩

Haga clic para comprender cómo afecta esta propiedad a la resistencia del material y limita las operaciones de conformado posteriores. ↩

Haga clic para comprender cómo este proceso refuerza el metal sin calor, una ventaja clave del conformado en frío. ↩

Descubra cómo este proceso metalúrgico mejora la resistencia durante el conformado en frío y afecta a sus opciones de diseño. ↩

Descubra cómo este proceso de enfriamiento rápido es clave para conseguir la dureza deseada del material. ↩

Descubra cómo este tratamiento térmico prepara los metales para las intensas presiones del proceso de estampación en frío. ↩

Comprender los principios de la deformación plástica para predecir mejor el comportamiento del material durante el proceso de estampado en frío. ↩

Haga clic para saber cómo se distribuyen los costes de utillaje y cómo influye en el precio por pieza. ↩

Explore las guías detalladas sobre el control del comportamiento de los materiales para mejorar la calidad de las piezas y reducir los defectos. ↩

Descubra cómo este estado de tensión de compresión evita las grietas internas durante el conformado del material. ↩

Comprenda cómo las diferentes propiedades de los materiales pueden afectar a la vida útil de sus herramientas y a los costes generales de producción. ↩

Descubra cómo esta poderosa filosofía de gestión puede eliminar sus limitaciones de producción más críticas. ↩

Haga clic para comprender esta métrica clave para la conformabilidad de las fijaciones y su impacto en el éxito de la fabricación. ↩

Descubra cómo este proceso metalúrgico aumenta la resistencia y durabilidad de las piezas estampadas en frío. ↩

Comprender cómo este valor dicta la respuesta de un material al conformado. ↩