Encontrar el socio de fabricación adecuado para el mecanizado CNC de latón puede resultar abrumador cuando hay que hacer malabarismos con plazos ajustados, especificaciones complejas y limitaciones presupuestarias. Probablemente haya experimentado la frustración de tratar con proveedores que prometen precisión pero ofrecen una calidad irregular o, lo que es peor, incumplen fechas de entrega críticas que ponen en peligro todo el calendario del proyecto.

El mecanizado CNC de latón combina técnicas de fabricación de precisión con aleaciones de latón versátiles para crear componentes de alta calidad para electrónica, automoción, fontanería y aplicaciones industriales. El éxito depende de la selección adecuada de la aleación, la optimización del diseño y la elección de socios de fabricación experimentados.

El panorama del mecanizado de latón ha evolucionado significativamente en los últimos años, con nuevas fórmulas de aleación y tecnologías CNC avanzadas que abren posibilidades que no estaban disponibles hace sólo unos años. Tanto si está desarrollando prototipos para una nueva línea de productos como si está escalando a una producción de gran volumen, conocer las últimas innovaciones en el mecanizado de latón puede marcar la diferencia entre un proyecto que supere las expectativas y otro que se esfuerce por cumplir los requisitos básicos.

Aplicaciones innovadoras del mecanizado CNC de latón en todas las industrias.

¿Alguna vez ha luchado por encontrar un material que sea fuerte, conductor, resistente a la corrosión y bonito? Este juego de equilibrios suele dar lugar a compromisos en el diseño, que obligan a sacrificar una propiedad clave por otra.

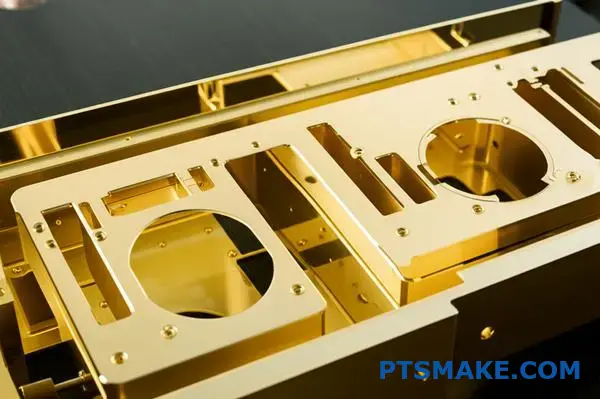

El mecanizado CNC de latón es un proceso de fabricación versátil que se utiliza para crear componentes precisos para industrias como la electrónica, la automoción, la fontanería e incluso los instrumentos musicales. Su uso generalizado se debe a la combinación única de excelente mecanizabilidad, resistencia a la corrosión, conductividad eléctrica y atractivo estético del latón.

Cuando los clientes se ponen en contacto con nosotros en PTSMAKE para un nuevo proyecto, la selección del material es una de las primeras y más importantes conversaciones. El latón suele ser uno de los materiales preferidos, y con razón. Su versatilidad es extraordinaria. La magia del latón mecanizado cnc de latón radica en su capacidad para transformar esta aleación en piezas increíblemente precisas que cumplen funciones muy diferentes. Veamos cómo aprovechan estas propiedades algunos sectores clave.

La columna vertebral de la electrónica moderna

En el sector de la electrónica, el rendimiento no es negociable. Los componentes deben ser fiables, conductores y duraderos. El latón es el material preferido para conectores, terminales y enchufes. ¿Por qué? Su excelente conductividad eléctrica garantiza una transmisión estable de la señal y la energía, lo que es fundamental para todo, desde los aparatos de consumo hasta los sistemas de control industrial. Pero no se trata sólo de conductividad. Estas piezas suelen ser pequeñas y complejas. La naturaleza de mecanizado libre de aleaciones como C360 Brass nos permite conseguir tolerancias estrechas y geometrías complejas con eficacia, manteniendo los costes de producción bajo control sin sacrificar la calidad. La resistencia a la corrosión inherente al material también significa que estas conexiones críticas no se degradarán con el tiempo, incluso en entornos poco ideales.

Fiabilidad en automoción y fontanería

Los sectores de la automoción y la fontanería comparten una necesidad común: componentes que soporten la exposición constante a fluidos, fluctuaciones de temperatura y presión. Aquí es donde el latón brilla de verdad. En los sistemas de automoción, encontrará componentes de latón mecanizado en racores, cuerpos de válvulas y carcasas de sensores. Resisten la corrosión del combustible, el aceite y el refrigerante, garantizando la longevidad de los sistemas del vehículo.

Del mismo modo, en fontanería, el latón ha sido un estándar durante décadas. Las válvulas, los accesorios y los grifos de latón resisten la oxidación y la acumulación de minerales del agua. En proyectos anteriores, hemos seleccionado cuidadosamente aleaciones de latón resistentes a la corrosión. dezincificación1, una forma de corrosión que puede debilitar el material con el tiempo, garantizando que las piezas finales sean seguras y duraderas para un uso a largo plazo.

| Industria | Componentes comunes de latón | Propiedad clave aprovechada |

|---|---|---|

| Electrónica | Conectores, terminales, clavijas | Conductividad eléctrica, maquinabilidad |

| Automoción | Carcasas de sensores, racores para mangueras | Resistencia a la corrosión, durabilidad |

| Fontanería | Válvulas, grifos, accesorios de tubería | Resistencia a la corrosión, Antibacterias |

| Industrial | Engranajes, rodamientos, bujes | Baja fricción, resistencia al desgaste |

Esta tabla ofrece una instantánea, pero las aplicaciones son mucho más amplias. La baja fricción del latón también lo hace ideal para piezas de maquinaria industrial como engranajes y cojinetes, reduciendo el desgaste y prolongando la vida útil de los equipos.

Más allá de lo puramente funcional, el latón ocupa un lugar especial en industrias donde la estética y la experiencia sensorial son primordiales. Las propiedades visuales e incluso acústicas del latón abren toda una nueva gama de aplicaciones innovadoras que van mucho más allá de los accesorios industriales. Es esta mezcla de belleza y fuerza lo que lo convierte en un material fascinante con el que trabajar.

La intersección del arte y la precisión

Piense en el sonido cálido y resonante de una trompeta o un saxofón. Esa cualidad no es casual. Las propiedades acústicas del latón hacen que sea el material preferido para muchos instrumentos musicales. Gracias a la precisión mecanizado cnc de latónpodemos crear boquillas, cajas de válvulas y llaves con las dimensiones exactas que influyen en el tono, la afinación y la facilidad de ejecución del instrumento. El proceso permite crear pasajes internos complejos y superficies lisas y sin imperfecciones, lo que resulta esencial para un flujo de aire y una producción de sonido adecuados. La capacidad del material para pulirse hasta conseguir un acabado brillante, similar al oro, añade ese toque final de belleza clásica.

Artículos de lujo y ferretería decorativa

El atractivo estético del latón se extiende al mundo de los artículos de lujo, sobre todo en relojería y joyería de alta gama. Los engranajes y las platinas de los relojes mecánicos suelen ser de latón. Su estabilidad y maquinabilidad permiten crear minúsculos componentes de alta precisión que son el corazón del reloj. Además, su tono dorado natural ofrece un bello contraste con el acero y otros materiales, y puede chaparse en oro o rodio para obtener diferentes acabados.

Este mismo atractivo hace que el latón sea uno de los materiales preferidos para los herrajes decorativos.

Del diseño al producto final

Cuando un cliente acude a nosotros con un diseño para un producto de consumo de lujo, como el mango de una maquinilla de afeitar de alta gama o el pomo de un armario personalizado, el latón suele ser el mejor candidato. A continuación explicamos por qué es tan adecuado:

| Característica | Ventaja para los productos de lujo | Ejemplo |

|---|---|---|

| Estética | Color cálido y dorado que envejece maravillosamente. | Estuches para relojes, bolígrafos de diseño |

| Peso | Tiene un peso satisfactorio que transmite calidad. | Pomos personalizados, grifería de alta gama |

| Acabado | Puede pulirse, cepillarse o chaparse. | Lámparas decorativas, joyas |

| Siéntase | Suave y sólido al tacto. | Tripas de productos premium |

Su capacidad para ser mecanizado en formas elegantes y complejas, y luego acabado a la perfección, lo convierte en el sueño de cualquier diseñador. La pátina que desarrolla con el tiempo también puede ser una característica deseada, ya que añade carácter e historia al objeto.

Desde los críticos conectores eléctricos de su teléfono hasta los precisos engranajes de un reloj de lujo, el latón es un material sorprendentemente versátil. Su combinación única de propiedades -conductividad, resistencia a la corrosión, maquinabilidad y atractivo estético- lo convierten en un material indispensable. Mediante un preciso mecanizado CNC, podemos dar forma al latón para satisfacer las exigentes especificaciones de innumerables industrias, demostrando que un material conocido desde hace siglos puede seguir estando a la vanguardia de la innovación y el diseño modernos.

Selección de la aleación de latón adecuada para piezas mecanizadas por CNC.

¿Ha especificado alguna vez una aleación de latón sólo para verla fallar sobre el terreno debido a una corrosión o agrietamiento inesperados? Una elección equivocada puede poner en peligro todo el diseño y el presupuesto.

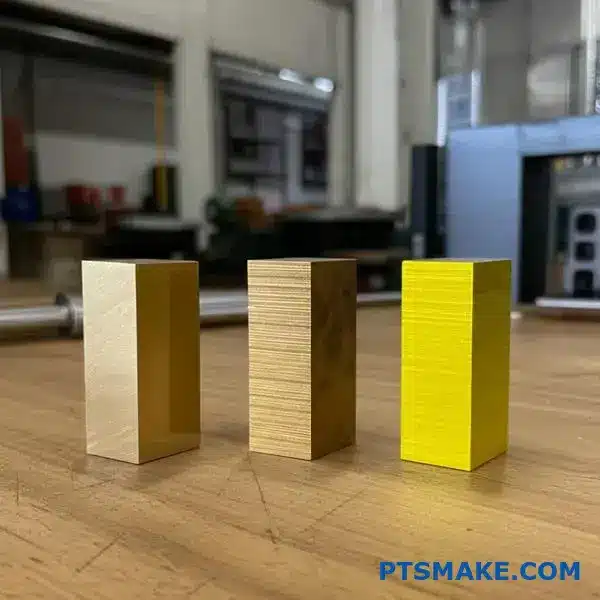

Seleccionar la aleación de latón adecuada significa adaptar sus propiedades (mecanizabilidad, durabilidad y resistencia a la corrosión) a la aplicación específica de su pieza. La clave está en entender cómo afecta el contenido de cobre, zinc y plomo al rendimiento, lo que repercute directamente en el coste final y la fiabilidad de las piezas mecanizadas con CNC.

Comprender los componentes básicos: Cobre, zinc y plomo

Las propiedades de cualquier aleación de latón dependen de su composición química. La proporción de cobre y zinc es el factor principal, pero otros elementos, especialmente el plomo, desempeñan un papel fundamental.

El cobre es el metal base. Un mayor contenido de cobre suele mejorar la resistencia a la corrosión, la conductividad eléctrica y la ductilidad. Esto hace que la aleación sea más fácil de formar o doblar sin fracturarse.

El zinc se añade al cobre para crear el latón. Aumentar el contenido de zinc aumenta la resistencia y dureza del material, pero puede reducir su resistencia a la corrosión. Un problema común en los latones con alto contenido de zinc expuestos a ambientes corrosivos es Dezincificación2donde el zinc se lixivia selectivamente de la aleación, dejando tras de sí una estructura de cobre porosa y debilitada.

El plomo es el ingrediente secreto para una excelente maquinabilidad. No se disuelve en la matriz de latón. En lugar de ello, existe en forma de pequeñas partículas blandas que actúan como lubricante y rompevirutas durante el corte. Esta es la razón por la que las aleaciones de latón "free-cutting" o "free-machining" son tan populares para mecanizado cnc de latón.

El índice de maquinabilidad: Una métrica crítica

Para estandarizar la facilidad de mecanizado de un material, la industria utiliza un índice de mecanizabilidad. Este índice se basa en un porcentaje, con el latón de corte libre C360 como referencia a 100%. Una aleación con un índice de 70% es tan fácil de mecanizar como la C360. Un índice más alto significa velocidades de corte más rápidas, mayor vida útil de la herramienta y mejor acabado superficial, lo que a menudo se traduce en un menor coste por pieza.

He aquí una rápida comparación de algunas aleaciones de latón comunes con las que trabajamos en PTSMAKE:

| Aleación (Nº UNS) | Nombre común | Composición (Aprox. %) | Grado de maquinabilidad |

|---|---|---|---|

| C26000 | Cartucho de latón | 70% Cu, 30% Zn | 30% |

| C36000 | Latón de corte libre | 61,5% Cu, 35,5% Zn, 3% Pb | 100% |

| C38500 | Bronce arquitectónico | 57% Cu, 40% Zn, 3% Pb | 90% |

| C46400 | Latón naval | 60% Cu, 39,2% Zn, 0,8% Sn | 30% |

Equilibrio entre resistencia y conformabilidad

Siempre existe un equilibrio entre la resistencia de una aleación y su conformabilidad (o ductilidad).

- Latones Alfa (por ejemplo, C260): Tienen un mayor contenido de cobre (superior al 65%) y una estructura cristalina monofásica. Son muy dúctiles y excelentes para procesos de trabajo en frío como la embutición profunda, la hilatura y el doblado. Sin embargo, su resistencia es menor.

- Latones Alfa-Beta (por ejemplo, C360, C385): Con más zinc, estas aleaciones tienen una estructura bifásica que las hace más resistentes y duras, pero menos dúctiles. Son ideales para el mecanizado, pero no para el conformado en frío extensivo.

Para un componente como una carcasa de munición, que se forma mediante embutición profunda, el latón para cartuchos C260 es la elección perfecta. Para un accesorio de fontanería roscado que requiera un mecanizado exhaustivo y una resistencia moderada, el C360 es el estándar del sector.

Comparación práctica de las aleaciones de latón más comunes

La elección de la aleación adecuada depende a menudo de las exigencias específicas de la aplicación. En nuestros proyectos en PTSMAKE, a menudo guiamos a los clientes en esta decisión centrándonos en la función principal de la pieza.

Para mecanizado de alta velocidad: Latón de corte libre C360

Este es el caballo de batalla del mecanizado cnc de latón mundo por una razón. Su contenido de plomo 3% le confiere una maquinabilidad inigualable de 100%. Las virutas se desprenden limpiamente, lo que permite altas velocidades de corte, un desgaste mínimo de la herramienta y excelentes acabados superficiales nada más salir de la máquina. Esto la hace extremadamente rentable para la producción de grandes volúmenes de piezas como fijaciones, componentes de válvulas, accesorios y herrajes. Si su pieza requiere geometrías complejas y tolerancias estrechas creadas mediante mecanizado, el C360 es casi siempre el punto de partida.

Por su solidez y resistencia a la corrosión: Latón naval C464

Cuando una pieza está destinada a un entorno marino o altamente corrosivo, el C464 es una opción superior. Contiene aproximadamente 1% de estaño, que inhibe significativamente la desgalvanización en agua salada. Aunque su grado de maquinabilidad es sólo 30%, su mayor durabilidad y resistencia a la corrosión no son negociables para aplicaciones como equipos marinos, ejes de hélices y vástagos de válvulas expuestos al agua de mar. La reducción de la velocidad de mecanizado se justifica por la longevidad de la pieza.

Para un excelente trabajo en frío: Cartucho de latón C260

El C260, también conocido como latón 70/30, tiene la mejor ductilidad entre los latones comunes. No es un buen candidato para el mecanizado debido a su naturaleza gomosa y su bajo índice de maquinabilidad (30%). En cambio, su fuerza reside en su capacidad para doblarse, moldearse y embutirse en formas complejas sin agrietarse. Se utiliza en artículos decorativos, lámparas y, sobre todo, en los casquillos de las municiones, donde el material debe adoptar una forma precisa sin dejar de ser duradero.

Rentabilidad: Más que el precio del material

Un error común es seleccionar una aleación basándose únicamente en su precio por libra. La verdadera rentabilidad es una combinación del coste del material, el tiempo de mecanizado y el rendimiento del ciclo de vida. El C360 puede tener un coste de material ligeramente superior al de otros latones, pero su increíble maquinabilidad puede reducir los tiempos de ciclo en más de 50% en comparación con una aleación como el C464. Esta reducción del tiempo de mecanizado y del desgaste de la herramienta suele abaratar la pieza final. Por el contrario, el uso de una aleación menos cara pero propensa a la corrosión en una aplicación crítica podría provocar fallos prematuros y costosas sustituciones, por lo que una aleación más robusta como el C464 es la opción más económica a largo plazo.

Seleccionar la aleación de latón adecuada es un paso crítico que equilibra rendimiento y coste. La clave está en adaptar las propiedades de la aleación -determinadas por su contenido en cobre, zinc y plomo- al uso final de la pieza. El C360 destaca en el mecanizado de alta velocidad, el C464 ofrece una resistencia superior a la corrosión para aplicaciones marinas y el C260 es ideal para piezas que requieren un conformado exhaustivo. Tener en cuenta la mecanizabilidad y las necesidades del ciclo de vida, no sólo el precio del material, garantiza el resultado más fiable y rentable para su proyecto. mecanizado cnc de latón proyecto.

Optimización del diseño de componentes de latón mecanizados por CNC.

¿Alguna vez ha diseñado un componente de latón que parecía perfecto en CAD pero que le ha causado grandes quebraderos de cabeza y sobrecostes durante la producción? Es una situación frustrante.

Optimizar el diseño de sus componentes de latón consiste en equilibrar los requisitos de rendimiento con la fabricabilidad. Simplificando la geometría, especificando tolerancias prácticas y acabados superficiales, y colaborando desde el principio con su socio de fabricación, puede reducir considerablemente los costes, minimizar los residuos y mejorar la funcionalidad de la pieza final.

Los grandes diseños para el mecanizado CNC de latón no surgen de la nada; son el resultado de decisiones intencionadas que tienen en cuenta el proceso de fabricación desde el principio. Es un diálogo entre la visión del diseñador y la realidad del taller de mecanizado. El objetivo es crear una pieza que no sólo sea funcional, sino también eficiente de producir. Esta eficiencia se traduce directamente en menores costes y plazos de entrega más rápidos.

Equilibrio entre tolerancias y costes

Uno de los problemas más comunes que vemos en PTSMAKE es el exceso de tolerancias. Los ingenieros suelen aplicar tolerancias muy estrictas a toda la pieza, incluso en elementos no críticos. Aunque la precisión es esencial, los ajustes innecesarios aumentan drásticamente el tiempo y el coste de mecanizado. Cada tolerancia ajustada puede requerir herramientas más precisas, velocidades de corte más lentas y pasos de inspección adicionales. La clave está en aplicar tolerancias estrictas sólo donde sean funcionalmente necesarias. En el caso de superficies no acoplables o características no críticas, el uso de tolerancias estándar puede reducir los costes hasta en un 25-30%, según los datos de nuestros proyectos anteriores. Pregúntese siempre: "¿Es realmente necesario que esta característica sea tan precisa?". La respuesta a menudo simplificará su diseño y su presupuesto.

Acabado superficial: Función frente a estética

El acabado superficial es otro aspecto en el que la intención del diseño puede influir mucho en el coste. Un acabado de espejo impresiona, pero requiere múltiples pasadas de mecanizado fino y, a veces, procesos secundarios como el pulido o el lapeado. Para un componente de latón que será interno y no se verá, un acabado mecanizado estándar (como 125 Ra µin) suele ser perfectamente adecuado. Sin embargo, para una pieza en la que tribológico3 propiedades son críticas, como un cojinete o una superficie de sellado, no es negociable un acabado específico más liso. El diseño debe especificar claramente diferentes acabados superficiales para las distintas zonas de la pieza en función de su función.

| Tipo de función | Tolerancia recomendada | Acabado superficial típico (Ra µin) | Impacto en el coste |

|---|---|---|---|

| Superficies de contacto | ±0,001" (±0,025 mm) | 32 - 63 | Alta |

| Orificios libres | ±0,005" (±0,127 mm) | 125 | Bajo |

| Externo, no funcional | ±0,254 mm (±0,010") | 125 - 250 | Bajo |

| Sellado de superficies | ±0,002" (±0,050 mm) | 16 - 32 | Muy alta |

Simplificación de la geometría de las piezas

La geometría compleja puede suponer un reto, incluso con máquinas avanzadas de 5 ejes. Estos son algunos consejos de geometría para el mecanizado CNC de latón:

- Esquinas internas: Evite las esquinas internas afiladas. Las herramientas de corte estándar tienen un radio, por lo que diseñar con un radio interno ligeramente mayor que el radio de la herramienta evita tener que recurrir a procesos más lentos y costosos como la electroerosión.

- Paredes delgadas: El latón es un metal relativamente blando. Las paredes excesivamente finas pueden vibrar o distorsionarse durante el mecanizado, provocando imprecisiones. Como norma general, intente mantener el grosor de las paredes por encima de 0,030 pulgadas (0,75 mm).

- Bolsillos profundos: Cuanto más profunda sea la cavidad, más larga deberá ser la herramienta. Las herramientas más largas son menos rígidas, lo que puede provocar vibraciones y un mal acabado superficial. Una buena regla general es mantener la profundidad de la cavidad a menos de seis veces el diámetro de la herramienta.

Más allá de los principios fundamentales de geometría y tolerancias, la optimización eficaz del diseño implica pensar en todo el ciclo de vida de la pieza y su interacción con el proceso de fabricación. Aquí es donde la colaboración temprana con su socio de fabricación adquiere un valor incalculable. Un maquinista puede ofrecer ideas que no siempre son obvias a partir de un modelo CAD.

Integración inteligente de funciones

Diseñar características funcionales teniendo en cuenta la fabricabilidad es crucial.

- Hilos: Al diseñar roscas, especifique tamaños estándar siempre que sea posible. Las roscas personalizadas requieren herramientas especiales, lo que aumenta el coste y el plazo de entrega. Proporcione también una ranura de alivio al final de la rosca. Esto proporciona a la herramienta un lugar de salida, evitando la rotura de la herramienta y garantizando una rosca limpia. Para las roscas internas, asegúrese de que el orificio se taladra con el diámetro de pretaladrado correcto y con la profundidad suficiente para acomodar toda la longitud de la rosca más un pequeño margen.

- Socavones: Los destalonamientos son posibles, pero requieren fresas especiales "lollipop" o "T-slot". Si es necesario un destalonado, diséñelo con espacio suficiente para que la herramienta pueda entrar y salir. En algunos proyectos anteriores, hemos colaborado con los clientes para rediseñar una pieza en dos componentes más sencillos que se ensamblan posteriormente, eliminando por completo un destalonado complejo y costoso.

Diseño específico para latón

El latón es conocido por su excelente mecanizabilidad, que permite altas velocidades de corte y avances. Su diseño puede beneficiarse de ello. Dado que produce virutas pequeñas y manejables, es más fácil mecanizar elementos como orificios profundos y pequeñas cavidades en latón que en materiales gomosos como el aluminio o el acero inoxidable. Sin embargo, su alta conductividad térmica significa que el calor puede acumularse rápidamente. Los diseños que permiten un buen flujo de refrigerante son beneficiosos. Evite las ranuras profundas y estrechas, donde pueden quedar atrapadas virutas y calor.

| Consideraciones sobre el diseño | Enfoque estándar | Optimizado para el mecanizado CNC de latón | Beneficio |

|---|---|---|---|

| Integración de funciones | Varias piezas separadas | Combinar funciones en una sola pieza | Reducción del tiempo de montaje, mayor resistencia |

| Acceso a herramientas | Características internas complejas | Diseño para trayectorias de herramienta claras | Mecanizado más rápido, mejor acabado |

| Desbarbado | Asumir el desbarbado manual | Añadir pequeños chaflanes en todos los bordes | Menores costes de postprocesado |

| Portapiezas | Sin características específicas | Añadir pestañas temporales o superficies planas | Configuración más segura, mayor precisión |

El poder de la colaboración temprana

El consejo más eficaz que puedo ofrecer es implicar a su socio de mecanizado en las primeras fases del proceso de diseño. Antes de finalizar los planos, envíeles un modelo preliminar. En PTSMAKE, a menudo proporcionamos información sobre el diseño para la fabricación (DFM) que identifica posibles problemas y sugiere pequeñas modificaciones. Una conversación de 10 minutos a menudo puede ahorrar días de tiempo de mecanizado y una parte significativa del presupuesto. Este enfoque colaborativo garantiza que el diseño final no sea sólo un éxito teórico, sino práctico y rentable.

Optimizar un diseño para el mecanizado CNC de latón es un proceso estratégico que reporta importantes beneficios. No se trata de comprometer el rendimiento de su pieza, sino de mejorar su fabricabilidad. Si se centra en tolerancias prácticas, acabados superficiales funcionales y geometría simplificada, podrá crear componentes que cumplan todos los requisitos técnicos de forma eficaz. Recuerde que la colaboración temprana con su socio de fabricación es clave para desbloquear el ahorro de costes y garantizar que su diseño sea un éxito desde la pantalla CAD hasta la pieza acabada.

¿Prácticas sostenibles en el mecanizado CNC de latón?

¿Ha pensado alguna vez en la huella medioambiental que dejan sus piezas de latón de precisión? Es fácil centrarse en el producto final, pero ¿qué pasa con los residuos y la energía consumida para crearlo?

El mecanizado CNC sostenible de latón minimiza el impacto medioambiental centrándose en estrategias clave. Esto incluye el reciclaje de casi 100% de chatarra de latón, la utilización de equipos energéticamente eficientes y la aplicación de principios de fabricación ajustada para reducir drásticamente los residuos de material y el consumo de energía.

Comprender la huella ambiental

Para mejorar de verdad, primero tenemos que entender el impacto. El proceso de transformación de un bloque de latón en bruto en un componente acabado tiene varios puntos de contacto con el medio ambiente. No se trata sólo de la parte brillante del final, sino de todo el proceso. En proyectos anteriores de PTSMAKE, lo hemos desglosado para identificar dónde podemos hacer las mejoras más significativas para nuestros clientes y el planeta.

Residuos de materiales: Algo más que desechos

Cuando se mecaniza latón, se generan virutas. Este material sobrante puede representar a veces una parte significativa de la pieza original. Si no se gestiona adecuadamente, se convierte en puro desperdicio. Además de la evidente pérdida de material, también hay que tener en cuenta la energía y los recursos empleados para extraer y procesar el material virgen. Cada gramo de latón que salvamos del vertedero es una ganancia. Un sistema completo Evaluación del ciclo de vida4 revelaría todo el impacto de estos residuos, desde su extracción hasta su eliminación.

Consumo de energía: El proceso hambriento de energía

Las máquinas CNC son herramientas potentes que requieren mucha electricidad para funcionar. El husillo, los servos, las bombas de refrigerante y las unidades de control consumen energía. Las máquinas más antiguas pueden ser especialmente ineficientes y consumir energía incluso cuando están paradas. La huella energética también incluye la iluminación de la fábrica, los sistemas de climatización y los compresores de aire. Reducir este consumo no sólo es bueno para el medio ambiente, sino que reduce directamente los costes operativos.

Refrigerantes y emisiones

Los líquidos de corte, o refrigerantes, son esenciales para mecanizado cnc de latón. Reducen el calor, lubrican la herramienta de corte y eliminan las virutas. Sin embargo, los refrigerantes tradicionales a base de petróleo pueden ser difíciles de eliminar de forma segura y pueden crear nieblas en el aire. La gestión adecuada, la filtración y el cambio hacia alternativas de base biológica más respetuosas con el medio ambiente son cruciales para la sostenibilidad de las operaciones.

Una simple comparación muestra el camino a seguir:

| Aspecto | Enfoque tradicional | Enfoque sostenible |

|---|---|---|

| Residuos materiales | La chatarra es un subproducto | La chatarra es un recurso que debe reciclarse en su totalidad |

| Uso de la energía | Las máquinas funcionan continuamente | Máquinas de bajo consumo con funciones de parada en vacío |

| Refrigerante | Mentalidad de desechar y sustituir | Filtración, reciclado y uso de fluidos de origen biológico |

| Proceso | Centrarse únicamente en la producción de piezas | Centrarse en la eficiencia global del proceso |

Estrategias prácticas para el mecanizado ecológico del latón

Comprender el impacto es el primer paso; actuar es lo que crea el cambio. La sostenibilidad no es sólo una palabra de moda; es un conjunto de principios prácticos que conducen a un proceso de fabricación más eficiente, responsable y, a menudo, más rentable. Hemos comprobado que la aplicación de estas estrategias no sólo reduce nuestra huella ambiental, sino que también aporta más valor.

El poder del reciclaje: Hacia la chatarra cero

El latón tiene una ventaja única: es reciclable casi infinitamente sin degradación de su calidad. Esta propiedad es la piedra angular de la sostenibilidad. mecanizado cnc de latón. El objetivo de cero residuos es realista. En nuestras instalaciones, aplicamos un sistema de circuito cerrado. Todas las virutas de latón y las piezas rechazadas se recogen meticulosamente, se separan y se envían a recicladores certificados. A continuación, este material se funde y se convierte en nuevo latón, listo para su mecanizado. Este proceso consume mucha menos energía -hasta 80-90% menos- que la producción de latón a partir de mineral de cobre y zinc en bruto.

Invertir en tecnología energéticamente eficiente

Las máquinas CNC modernas se diseñan pensando en la eficiencia energética. Características que antes eran poco comunes ahora se están convirtiendo en estándar. Entre ellas se incluyen:

- Modo de espera inteligente: Las máquinas apagan automáticamente los componentes no esenciales tras un periodo de inactividad.

- Motores de alta eficiencia: Los motores de husillo y los servomotores están diseñados para proporcionar la máxima potencia con el mínimo consumo de energía.

- Frenado regenerativo: Algunos sistemas avanzados capturan energía durante la deceleración y la devuelven a la red eléctrica, de forma similar a un coche híbrido.

Actualizarse a esta tecnología supone una inversión inicial, pero el ahorro a largo plazo en la factura energética es sustancial.

Principios de fabricación ajustada en acción

La fabricación ajustada consiste fundamentalmente en eliminar los residuos en todas sus formas, no sólo los materiales. Aplicar estos principios a un entorno de mecanizado produce resultados impresionantes.

| Principio Lean | Aplicación en el mecanizado CNC de latón | Beneficio medioambiental |

|---|---|---|

| 5S (Clasificar, Ordenar, Brillar, Estandarizar, Mantener) | Un espacio de trabajo organizado evita errores y reduce la necesidad de repetir el trabajo. | Menos piezas rechazadas significa menos material y energía desperdiciados. |

| Justo a tiempo (JIT) | Los materiales se piden y las piezas se fabrican sólo cuando son necesarias. | Minimiza la energía necesaria para el almacenamiento y reduce el riesgo de obsolescencia del material. |

| Kaizen (Mejora continua) | Analizamos y optimizamos periódicamente las trayectorias de las herramientas para reducir los tiempos de ciclo. | Un menor tiempo de funcionamiento de la máquina se traduce directamente en un menor consumo de energía por pieza. |

Al perfeccionar constantemente nuestros procesos, no sólo mejoramos la eficiencia, sino que reducimos sistemáticamente nuestro impacto ambiental.

Adoptar prácticas sostenibles en el mecanizado CNC de latón no es sólo una elección ética; es una estrategia empresarial inteligente. Comprendiendo el impacto medioambiental de los residuos, la energía y las emisiones, podemos aplicar soluciones eficaces. Entre las acciones clave se incluyen el establecimiento de un sólido programa de reciclaje para alcanzar el objetivo de cero residuos, la inversión en maquinaria energéticamente eficiente y la adopción de principios de optimización. Estas medidas reducen nuestra huella ecológica, disminuyen los costes operativos y construyen una fábrica más resistente y responsable para el futuro.

Gestión de residuos y cumplimiento de la normativa medioambiental en el mecanizado CNC.

¿Alguna vez se ha preguntado si los métodos de eliminación de residuos de su taller cumplen realmente la normativa o son una bomba de relojería de posibles multas y daños medioambientales? La complejidad de la normativa puede resultar abrumadora.

La gestión eficaz de residuos en el mecanizado CNC implica segregar flujos de residuos como virutas de latón y refrigerantes, cumplir normativas como la Ley de Conservación y Recuperación de Recursos (RCRA) de la EPA y utilizar servicios de eliminación certificados para evitar la contaminación y garantizar el pleno cumplimiento de la normativa medioambiental.

Gestionar adecuadamente los residuos no es sólo ser "verde"; es una necesidad legal y ética. El incumplimiento de la normativa medioambiental puede acarrear graves sanciones económicas, cierres operativos y daños a la reputación de una empresa. La clave del cumplimiento reside en saber exactamente a qué nos enfrentamos y cuáles son las normas específicas que rigen su eliminación.

Conocer los principales flujos de residuos

En cualquier tienda centrada en mecanizado cnc de latónEn el ámbito de la gestión de residuos, encontrará tres categorías principales de residuos, cada una con sus propios retos y requisitos normativos.

- Virutas y virutas metálicas: Las virutas de latón son el subproducto más obvio. Aunque el latón en sí es altamente reciclable, puede contaminarse con fluidos de corte y aceites. Esta contaminación determina cómo debe manipularse y procesarse.

- Refrigerantes y lubricantes usados: Estos fluidos se degradan con el tiempo, acumulando partículas metálicas, aceites residuales y bacterias. Desecharlos de forma inadecuada, como verterlos por el desagüe, es ilegal y catastrófico para el medio ambiente.

- Trapos y absorbentes aceitosos: Los materiales utilizados para limpiar máquinas y piezas se saturan de aceites y disolventes, lo que los clasifica como residuos peligrosos en muchas jurisdicciones.

El panorama normativo

Navegar por la legislación medioambiental puede parecer un trabajo a tiempo completo. En Estados Unidos, la Agencia de Protección del Medio Ambiente (EPA) establece las principales normas en virtud de la Ley de Conservación y Recuperación de Recursos (RCRA). Sin embargo, las normativas estatales y locales pueden ser aún más estrictas. El desconocimiento de una ordenanza local no es una defensa válida. La clave está en la documentación. Cada gota de aceite usado y cada libra de virutas contaminadas debe contabilizarse desde su creación (cuna) hasta su eliminación final (tumba). No llevar este registro en papel es un error frecuente y costoso. Una eliminación inadecuada puede contaminar el suelo y las aguas subterráneas, donde las sustancias químicas nocivas forman una capa tóxica. Lixiviados5 que envenena el ecosistema circundante durante décadas.

| Flujo de residuos | Contaminantes primarios | Normativa común |

|---|---|---|

| Virutas de latón | Aceites de corte, lubricantes | Debe estar libre de exceso de líquido antes de reciclar |

| Refrigerantes usados | Aceites vagabundos, partículas metálicas, bacterias | Prohibido su vertido al alcantarillado; requiere tratamiento |

| Trapos contaminados | Disolventes, aceites | Deben almacenarse en recipientes sellados y etiquetados |

| Aceites hidráulicos/lubricantes | Metales pesados, aditivos | Clasificado como residuo peligroso; requiere transportista autorizado |

Más allá del simple cumplimiento, la adopción de estrategias proactivas e innovadoras de gestión de residuos puede crear un valor significativo. Reduce la responsabilidad a largo plazo, mejora la eficiencia operativa y potencia la imagen de marca. Las soluciones modernas no sólo se centran en la eliminación, sino también en la reducción y la reutilización, convirtiendo los flujos de residuos en posibles fuentes de ingresos. En nuestro trabajo con los clientes de PTSMAKE, hemos descubierto que un enfoque previsor de los residuos a menudo descubre ineficiencias ocultas en todo el proceso de producción.

Soluciones innovadoras de reciclaje y eliminación

El objetivo es ir más allá de la simple mentalidad de eliminación de "lo que no se ve, no se piensa". La tecnología ofrece mejores formas de gestionar los residuos, tanto desde el punto de vista medioambiental como económico.

Para virutas de latón:

En lugar de vender virutas sueltas y húmedas a un chatarrero a bajo precio, considere la posibilidad de invertir en una centrifugadora de virutas o en una prensa briquetadora. Un centrifugador de virutas utiliza la fuerza centrífuga para recuperar un alto porcentaje del líquido de corte de las virutas. Una prensa briqueteadora compacta las virutas secas en densos paquetes. Según nuestra experiencia, los chatarreros pagan más por estas briquetas porque son más fáciles de transportar y fundir, y el refrigerante recuperado puede filtrarse y reutilizarse, lo que reduce significativamente los costes de compra de nuevos fluidos.

Para refrigerantes y lubricantes:

Los sistemas de reciclaje de refrigerantes son cada vez más accesibles. Tecnologías como los desnatadores de aceite usado, las centrifugadoras y los coalescedores pueden prolongar drásticamente la vida útil de sus fluidos de corte. Al eliminar continuamente los contaminantes, se mantiene el rendimiento del refrigerante, se reduce la frecuencia de las limpiezas completas de la máquina y se minimiza el volumen de fluido residual que requiere una costosa eliminación. Algunos talleres con los que hemos trabajado han reducido el volumen de residuos de refrigerante en más de 70% con estos sistemas.

Alternativas respetuosas con el medio ambiente

La mejor forma de gestionar los residuos es no generarlos. El mercado de fluidos de mecanizado ecológicos ha madurado y ofrece opciones de alto rendimiento que son menos perjudiciales para el medio ambiente y sus empleados.

| Tipo de fluido | Características de rendimiento | Impacto medioambiental |

|---|---|---|

| A base de petróleo | Alta lubricidad, estable | Alto; no renovable, su eliminación es peligrosa |

| Semisintético | Buen equilibrio entre refrigeración y lubricación | Moderado; contiene petróleo |

| Totalmente sintético | Excelente refrigeración, larga vida útil | Bajo; opciones biodegradables disponibles |

| De origen vegetal (éster) | Excelente lubricidad, biodegradable | Muy baja; renovable, alta seguridad del operador |

Cambiar a un fluido de corte biodegradable de base vegetal, por ejemplo, puede simplificar la eliminación y reducir los riesgos para la salud asociados a las neblinas de aceite en el taller. Aunque el precio de compra inicial puede ser ligeramente superior, el coste total de propiedad suele ser inferior si se tiene en cuenta la reducción de las tasas de eliminación y un entorno de trabajo más seguro.

La gestión de residuos en el mecanizado CNC exige conocer tanto las obligaciones legales como las soluciones prácticas disponibles. Si identifica correctamente los flujos de residuos, cumple normativas como la RCRA y realiza un seguimiento de la eliminación, evitará multas y daños medioambientales. Además, la adopción de tecnologías innovadoras para reciclar virutas de latón y refrigerantes, junto con la elección de alternativas de fluidos ecológicos, no sólo garantiza el cumplimiento de la normativa, sino que también mejora la eficacia operativa y la rentabilidad. Es un paso estratégico hacia un proceso de fabricación más sostenible y responsable.

¿Garantía de calidad y técnicas de inspección para piezas CNC de latón?

¿Alguna vez le ha preocupado que un solo componente de latón fuera de especificación pueda hacer descarrilar todo el calendario de su proyecto? ¿Cómo puede asegurarse de que todas las piezas se ajustan perfectamente a su diseño?

Las técnicas de inspección modernas, como las máquinas de medición por coordenadas (MMC) y los escáneres ópticos, combinadas con una trazabilidad y documentación rigurosas, son fundamentales para garantizar la precisión dimensional, la integridad de la superficie y la calidad general de las piezas mecanizadas CNC de latón, asegurando que cumplen las normas industriales más estrictas.

Métodos de inspección modernos para una precisión sin concesiones

Conseguir tolerancias ajustadas en las piezas de latón requiere algo más que un mecanizado experto: exige una verificación con equipos de metrología avanzada. Las herramientas tradicionales, como los calibres y micrómetros, tienen su lugar, pero para geometrías complejas y requisitos de alta precisión, simplemente no son suficientes. La tecnología de inspección moderna elimina las conjeturas y proporciona datos objetivos y repetibles. En PTSMAKE, integramos estas herramientas directamente en nuestro flujo de trabajo de calidad para validar cada característica crítica de las piezas que producimos.

Máquina de medición por coordenadas (MMC)

La MMC es la piedra angular de la garantía de calidad moderna en la fabricación de precisión. Utiliza una sonda de alta sensibilidad para tocar varios puntos de la superficie de una pieza, creando un mapa 3D de su geometría. A continuación, estos datos se comparan directamente con el modelo CAD original. Para proyectos complejos de mecanizado CNC de latón con características intrincadas y estrechas llamadas de Dimensionado Geométrico y Tolerancia (GD&T), una MMC no es negociable. Puede medir con precisión características imposibles de comprobar con herramientas manuales, como la posición real, la planitud y las tolerancias de perfil. En nuestra experiencia con clientes de los sectores de la automoción y aeroespacial, los informes de las MMC son a menudo un entregable obligatorio, ya que proporcionan una prueba innegable de cumplimiento.

Medición óptica y sin contacto

Para determinadas aplicaciones, especialmente series de producción de gran volumen o piezas con superficies delicadas, la medición sin contacto es ideal. Los sistemas de medición óptica, como los sistemas de visión y los escáneres láser, capturan millones de puntos de datos en segundos sin tocar físicamente el componente. Esto es especialmente útil para piezas de latón, ya que evita el riesgo de arañar o estropear la superficie acabada. Estos sistemas destacan en la verificación de perfiles 2D, la comprobación simultánea de múltiples características y la realización de inspecciones rápidas de la primera pieza. Proporcionan una visión completa de la superficie de la pieza y detectan desviaciones que podrían pasar desapercibidas con métodos táctiles. Esta velocidad y precisión nos ayudan a mantener el control del proceso durante la producción, garantizando la coherencia desde la primera pieza hasta la última. Utilizamos una combinación de estos métodos, incluidas herramientas especializadas para el análisis de superficies como Perfilometría6para obtener una imagen completa de la calidad de una pieza.

La columna vertebral de la calidad: Trazabilidad y documentación

Las herramientas de inspección le dicen si una pieza es buena o mala, pero un sistema de calidad sólido le dice por qué. Aquí es donde la trazabilidad y la documentación adquieren una importancia crítica. Proporcionan un historial completo de cada pieza, creando un proceso de fabricación transparente y responsable. No se trata sólo de crear papeleo, sino de crear un sistema de confianza y control que impida que los defectos lleguen nunca al cliente. Para cualquier proyecto serio de mecanizado CNC de latón, no documentar es no controlar la calidad.

El papel indispensable de la trazabilidad

Trazabilidad significa tener la capacidad de seguir todos los aspectos del recorrido de una pieza. Esto empieza con la propia materia prima. Documentamos el lote térmico y el proveedor de la aleación de latón específica utilizada para sus piezas, garantizando que las propiedades del material cumplen sus especificaciones. A partir de ahí, hacemos un seguimiento de la máquina utilizada, el operario, la fecha de producción y los resultados de cada inspección. ¿Por qué es tan importante? Imagine que un componente crítico falla sobre el terreno. Con una trazabilidad completa, podemos identificar al instante el lote de producción exacto, investigar la causa raíz -ya sea un problema de material o una desviación del proceso- y aislar cualquier otra pieza potencialmente afectada. Esta capacidad es esencial para mitigar riesgos, especialmente en sectores regulados.

La documentación: Su prueba de calidad

Una documentación clara y coherente es la base de un sistema de gestión de calidad fiable. Garantiza la comprensión y el cumplimiento de las especificaciones en todas las fases. También proporciona al cliente una prueba tangible de que sus piezas se han fabricado y verificado correctamente.

| Tipo de documento | Propósito |

|---|---|

| Certificado de materiales | Verifica las propiedades químicas y mecánicas de la aleación de latón en bruto. |

| Inspección del primer artículo (FAI) | Un informe detallado que confirma que la primera pieza producida cumple todas las especificaciones. |

| Hoja de inspección en proceso | Registra las mediciones realizadas durante la producción para controlar la coherencia. |

| Informe de inspección final | Proporciona un resumen de todas las comprobaciones dimensionales y visuales finales antes del envío. |

| Certificado de conformidad (CdC) | Una declaración formal de que las piezas cumplen todas las normas del cliente y del sector. |

Este conjunto de documentos crea un registro de calidad exhaustivo para cada pedido. En nuestro trabajo en PTSMAKE, hemos comprobado que proporcionar una documentación clara y exhaustiva genera confianza a largo plazo, ya que da a nuestros socios plena confianza en los componentes que reciben.

En resumen, lograr una calidad superior en las piezas CNC de latón depende de un doble enfoque. Las herramientas de inspección avanzadas, como las MMC y los escáneres ópticos, proporcionan los datos concretos para verificar la precisión dimensional y la integridad de la superficie. Al mismo tiempo, un sistema disciplinado de trazabilidad y documentación exhaustiva crea un proceso transparente y responsable. Esta combinación garantiza que cada pieza no sólo cumple las especificaciones de diseño, sino que además está respaldada por un registro completo de su proceso de fabricación, lo que proporciona una verdadera tranquilidad.

Escalado de la producción: ¿De la creación de prototipos al mecanizado CNC de latón de gran volumen?

¿Alguna vez ha perfeccionado un prototipo de latón y se ha dado cuenta de que pasar a la producción es como empezar de cero? Los costes, las tolerancias y la logística se convierten de repente en retos inmensos.

La ampliación del mecanizado CNC de latón de un único prototipo a la producción de grandes volúmenes requiere un cambio fundamental de estrategia. Esta transición depende de la selección del equipo automatizado adecuado, la optimización de cada paso del flujo de trabajo y la aplicación de una planificación rigurosa de la producción para garantizar la coherencia y la eficiencia a escala.

Pasar de una única pieza perfecta a miles de piezas idénticas es donde empieza la verdadera ingeniería. La máquina que creó su prototipo, probablemente un centro de fresado o torneado CNC estándar, no suele ser la herramienta adecuada para la producción en serie. Está construida para la versatilidad, no para la velocidad en volumen. Escalar con éxito significa replantearse todo el proceso de fabricación, empezando por el propio hardware. En PTSMAKE guiamos a nuestros socios en esta transición, asegurándonos de que el enfoque elegido se ajusta a sus objetivos de volumen, complejidad y costes.

Elegir la maquinaria adecuada para la báscula

La clave está en adaptar la máquina al trabajo. Para piezas de latón de gran volumen, los equipos especializados ofrecen inmensas ventajas en velocidad y coste por pieza.

Atornilladoras suizas

Estas máquinas son ideales para piezas de latón pequeñas, complejas y esbeltas. Funcionan alimentando el material en barra a través de un casquillo guía, mecanizando la pieza justo cerca del punto de apoyo. Esto minimiza la desviación y permite obtener tolerancias increíblemente ajustadas en piezas largas. Para componentes como conectores, pasadores y ejes, una máquina suiza puede a menudo completar la pieza en una sola operación.

Tornos multihusillo

Cuando el objetivo es la velocidad bruta para geometrías de pieza más sencillas, las máquinas multihusillo son las campeonas. Disponen de varios husillos (normalmente 6 u 8) que mecanizan varias piezas simultáneamente. A medida que el tambor avanza, cada husillo realiza una operación diferente. Este procesamiento paralelo reduce drásticamente los tiempos de ciclo para pedidos de gran volumen.

Automatización e integración de flujos de trabajo

Más allá de la máquina principal, el escalado implica integrar la automatización. Esto incluye alimentadores de barras, receptores de piezas y brazos robóticos que mueven las piezas entre estaciones. Un flujo de trabajo bien diseñado minimiza la manipulación manual, reduce la posibilidad de errores y mantiene las máquinas en funcionamiento continuo. A menudo montamos líneas de producción utilizando un Fabricación celular7 en el que una secuencia de máquinas se agrupa para producir una familia de piezas, reduciendo el tiempo de tránsito y mejorando el flujo global. Se trata de una parte esencial de la mecanizado cnc de latón a escala.

| Tipo de máquina | Lo mejor para | Volumen | Duración del ciclo |

|---|---|---|---|

| Centro de torneado/fresado CNC | Prototipos, bajo volumen | Bajo-Medio | Alta |

| Tornillería suiza | Piezas pequeñas y complejas | Medio-Alto | Medio |

| Torno multihusillo | Piezas sencillas de gran volumen | Muy alta | Bajo |

Una vez que se dispone del equipo adecuado, hay que centrarse en la planificación y la ejecución. Una máquina es tan eficiente como el proceso que la alimenta. La producción de grandes volúmenes es un juego de constancia, en el que las pequeñas ineficiencias repetidas pueden sumar rápidamente costes y retrasos significativos. Aquí es donde resulta fundamental una planificación meticulosa y abordar los posibles retos de frente.

Planificación estratégica de la producción

La planificación eficaz es la columna vertebral del éxito de cualquier operación de fabricación de gran volumen. No se trata solo de programar el tiempo de máquina, sino de crear un sistema sólido que prevea y mitigue los posibles problemas.

Gestión de materiales y herramientas

En el caso del latón, la consistencia del material es clave. A la hora de escalar, establecemos relaciones con proveedores de confianza para abastecernos de grandes lotes de latón con composiciones químicas certificadas. Esto garantiza una mecanización predecible desde la primera pieza hasta la última. La estrategia de mecanizado también cambia. En lugar de utilizar una herramienta hasta que se rompe, utilizamos sistemas de control de la vida útil de las herramientas. Basándonos en nuestras pruebas, podemos predecir cuándo empezará a desgastarse una herramienta y programar los cambios durante el tiempo de inactividad previsto, evitando que las piezas fuera de especificación y las herramientas rotas detengan la producción.

Control de calidad a escala

Inspeccionar todas y cada una de las características de cada pieza es imposible en la producción de grandes volúmenes. En su lugar, aplicamos el Control Estadístico de Procesos (CEP). Tomando muestras sistemáticas y midiendo las características clave, podemos supervisar el proceso en tiempo real. Si vemos que una dimensión se desvía hacia un límite de tolerancia, podemos intervenir y ajustar el proceso antes de que se fabriquen piezas defectuosas. Los sistemas automatizados, como las máquinas de medición por coordenadas (MMC) y las sondas en proceso, se integran en el flujo de trabajo para una verificación eficaz y fiable.

Superar los retos habituales de la ampliación

La transición a grandes volúmenes presenta obstáculos únicos que no están presentes en la creación de prototipos. Así es como los afrontamos en nuestros proyectos.

| Desafío | Nuestra solución en PTSMAKE |

|---|---|

| Mantener tolerancias estrictas | Implemente el SPC y la medición automatizada en proceso para supervisar y controlar las variables del proceso en tiempo real. |

| Gestión de la evacuación de chips | Utilice sistemas de refrigeración de alta presión y trayectorias de herramienta optimizadas diseñadas específicamente para el mecanizado continuo de latón para evitar la acumulación de virutas. |

| Reducción de costes | Realice análisis de diseño para la fabricación (DFM) desde el principio y optimice continuamente los tiempos de ciclo en microsegundos. |

| Garantizar la estabilidad del proceso | Estandarice las configuraciones, documente todos los parámetros del proceso y realice un mantenimiento periódico de la máquina para garantizar un rendimiento repetible. |

Pasar con éxito de un prototipo a un mecanizado CNC de latón de gran volumen es un proceso complejo pero manejable. Requiere pasar de una mentalidad puntual a un enfoque basado en sistemas. La transición depende de la selección de equipos especializados y automatizados, como las máquinas de husillo suizo o los tornos multihusillo. Igualmente cruciales son la optimización de los flujos de trabajo, la planificación meticulosa de la producción de materiales y herramientas y la implantación de sistemas sólidos de control de calidad, como SPC, para superar los retos de coherencia, coste y eficiencia a gran escala.

Estrategias de optimización de costes en proyectos de mecanizado CNC de latón.

¿Le resulta difícil equilibrar el presupuesto de su proyecto manteniendo al mismo tiempo los estándares de calidad de sus piezas de latón? ¿Los costes imprevistos desbaratan con frecuencia su planificación financiera para el mecanizado CNC de latón?

La optimización de los costes de mecanizado CNC del latón implica una utilización inteligente del material, la reducción de los tiempos de preparación mediante el diseño para la fabricación (DFM), el aprovechamiento de la producción por lotes y la selección del proveedor adecuado. La excelente maquinabilidad del latón ofrece de por sí una importante ventaja de costes frente a otros metales, ya que permite tiempos de ciclo más rápidos y un menor desgaste de las herramientas.

Para controlar eficazmente los costes, debemos empezar por el propio material. El latón posee una combinación única de propiedades que lo hacen intrínsecamente económico para el mecanizado CNC en comparación con muchos aceros o aceros inoxidables. Su mecanizabilidad es uno de los principales motores del ahorro de costes.

Aprovechar la maquinabilidad natural del latón

El latón permite velocidades de corte y avances significativamente superiores. En nuestras pruebas, el mecanizado de una aleación común de latón como la C360 puede ser hasta cinco veces más rápido que el mecanizado de aceros resistentes. Esta velocidad se traduce directamente en tiempos de ciclo más cortos por pieza, lo que reduce el tiempo de mecanizado y los costes de mano de obra. Además, la naturaleza de mecanizado libre del latón produce virutas pequeñas y manejables y causa menos desgaste en las herramientas de corte. Esto prolonga la vida útil de la herramienta, reduce la frecuencia de los cambios de herramienta y minimiza el riesgo de rotura de la herramienta, que son costes ocultos que pueden acumularse rápidamente. Un menor desgaste de las herramientas significa también una calidad más uniforme de las piezas durante la producción, lo que evita costosas repeticiones.

Estrategias de utilización de materiales inteligentes

La gestión de la materia prima es otro aspecto crítico de la optimización. Material desperdiciado es dinero desperdiciado.

Búsqueda de formas cercanas a la red

En lugar de empezar con un gran bloque de material de tamaño estándar, considere la posibilidad de obtener material que se aproxime a las dimensiones finales de la pieza. El uso de perfiles extruidos o barras a medida minimiza la cantidad de material que hay que mecanizar. Esto no sólo reduce los costes de material, sino que también acorta el tiempo de mecanizado, lo que genera un doble beneficio económico. En proyectos anteriores, en PTSMAKE hemos ayudado a nuestros clientes a reducir el desperdicio de material en más de 30% simplemente cambiando a material con forma casi neta.

Maximizar el valor de la chatarra

El latón tiene un excelente valor de reciclado. Las virutas y el material de desecho de su mecanizado cnc de latón puede recogerse y venderse. Aunque no cubre el coste inicial del material, proporciona un descuento que puede incluirse en el presupuesto total del proyecto. Un taller bien organizado tendrá un sistema de segregación de la chatarra de latón para maximizar su valor de reventa. La alta densidad y demanda de latón hacen que su chatarra sea más valiosa que la de muchos otros metales comunes.

Minimizar los tiempos de preparación con DFM

El diseño para la fabricación (DFM) es un proceso de colaboración en el que analizamos el diseño de una pieza para encontrar formas de facilitar y abaratar su producción. Las configuraciones complejas son un factor de coste importante en cualquier proyecto CNC.

| Consideración DFM | Impacto en los costes de instalación | Ejemplo |

|---|---|---|

| Estandarizar funciones | Reduce los cambios de herramientas | Utilice el mismo diámetro de orificio o tamaño de rosca en toda la pieza. |

| Simplificar la geometría | Permite una única configuración | Rediseña una curva compleja en una serie de radios más sencillos. |

| Tolerancias accesibles | Facilita la fijación | Evite tolerancias demasiado estrictas en elementos no críticos. |

| Reducir la manipulación de piezas | Minimiza la intervención del operario | Los elementos de diseño deben mecanizarse por un lado si es posible. |

Al simplificar los diseños y estandarizar las características, a menudo podemos reducir el número de cambios de herramienta necesarios e incluso mecanizar una pieza en una sola operación de sujeción. Esto reduce drásticamente el tiempo de preparación no productivo, un factor común que provoca imperfecciones superficiales como rozamiento8 cuando las trayectorias de las herramientas no están optimizadas.

Más allá de los aspectos técnicos del diseño y el material, la estrategia de producción y la elección del socio desempeñan un papel igualmente importante en la optimización de costes. Un presupuesto bajo por pieza no siempre se traduce en el coste total más bajo.

El poder de la producción por lotes

Las economías de escala son muy reales en el mecanizado CNC. La configuración inicial, que incluye la programación de la máquina CNC, la preparación de herramientas y la creación de dispositivos, es un coste fijo. Tanto si produce 10 piezas como 1.000, esta inversión inicial de tiempo y recursos sigue siendo prácticamente la misma.

Amortización de los gastos de instalación

Cuando se ejecuta un lote más grande, ese coste fijo de preparación se reparte entre más unidades. Esto reduce significativamente el coste por pieza individual. En mecanizado cnc de latón proyectos, donde los tiempos de ciclo ya son rápidos, el coste de preparación puede representar una parte sustancial del precio total para pequeñas tiradas. Aumentar la cantidad es una de las formas más eficaces de reducir el precio unitario.

| Cantidad de producción | Coste de instalación por pieza (ilustrativo) |

|---|---|

| 50 unidades | Alta |

| 500 unidades | Medio |

| 5.000 unidades | Bajo |

Optimización de la compra de material

Al igual que la producción por lotes reduce los costes de mecanizado, también ayuda con los costes de material. Los proveedores casi siempre ofrecen mejores precios por la compra de material a granel. Si pide material para una tirada de 1.000 piezas, obtendrá un precio por libra o por pie mucho mejor que si hace un pedido para una tirada de 50 piezas. Trasladamos estos ahorros directamente a nuestros clientes, mejorando aún más la rentabilidad de los grandes volúmenes de producción.

Selección del socio de fabricación adecuado

La elección de un proveedor es quizá la estrategia de optimización de costes más importante a largo plazo. Un enfoque basado en la colaboración da mucho mejores resultados que uno puramente transaccional.

Más allá del precio por pieza

El presupuesto más barato no siempre es el mejor. Un proveedor que recorta gastos puede entregar piezas de calidad irregular, lo que puede dar lugar a costosos problemas de montaje, fallos sobre el terreno o la necesidad de repetir toda la producción. Considere el coste total de propiedad, que incluye el riesgo de retrasos, los gastos generales de comunicación y el coste de la mala calidad. En PTSMAKE, nos centramos en la confianza y la fiabilidad a largo plazo, garantizando que todo salga bien a la primera.

Experiencia en mecanizado CNC de latón

Un socio con amplia experiencia en latón conoce los matices de las distintas aleaciones. Puede recomendarle la mejor aleación para su aplicación, equilibrando el coste con los requisitos de rendimiento, como la resistencia a la corrosión o la solidez. Conocen los avances, las velocidades y las herramientas óptimas que deben utilizarse para garantizar la eficacia y un acabado superficial de alta calidad. Estos conocimientos especializados evitan costosas pruebas y errores y garantizan que su proyecto se desarrolle sin problemas desde el principio.

La gestión eficaz de los costes en el mecanizado CNC de latón depende de un enfoque polifacético. Aprovechando la maquinabilidad superior del latón, aplicando principios inteligentes de DFM, optimizando el uso de materiales y planificando la producción por lotes, puede reducir significativamente los gastos. En última instancia, elegir un socio de fabricación con experiencia como PTSMAKE, que entiende estos matices, es crucial para lograr la eficiencia de costes sin sacrificar la alta calidad que exige su proyecto. Se trata de una estrategia holística, no sólo de recortar gastos en un presupuesto.

Casos prácticos: Proyectos exitosos de mecanizado CNC de latón.

¿Alguna vez se ha enfrentado a retrasos en un proyecto porque sus componentes de latón mecanizado no cumplían las especificaciones críticas? Esta frustración puede hacer descarrilar los plazos e inflar los presupuestos, poniendo en duda toda la estrategia de producción.

Los proyectos de éxito de mecanizado CNC de latón demuestran sistemáticamente que la superación de retos en la selección de materiales, la optimización de procesos y el control de calidad conduce a mejoras significativas. Estos casos prácticos muestran cómo las soluciones específicas pueden reducir los plazos de entrega, minimizar los residuos y mejorar el rendimiento del producto final.

La teoría es una cosa, pero la aplicación en el mundo real es donde realmente vemos el valor de un plan de fabricación bien ejecutado. En nuestro trabajo en PTSMAKE, nos hemos asociado con clientes para resolver retos complejos en el mecanizado de latón. Estos ejemplos no son sólo sobre el éxito; son sobre los problemas específicos a los que nos enfrentamos y los pasos prácticos que dimos para lograr resultados medibles. Destacan cómo un enfoque estratégico puede convertir un posible cuello de botella en la producción en un éxito racionalizado.

Caso práctico 1: Conectores de fluidos de alta presión para automoción

Un cliente del sector de la automoción necesitaba una tirada de gran volumen de conectores de fluidos de latón a medida. Las piezas debían soportar altas presiones y fluctuaciones extremas de temperatura sin fugas.

El reto: Integridad del material y duración del ciclo

El reto inicial era doble. En primer lugar, el proveedor anterior presentaba una elevada tasa de desechos debido a la formación de microfisuras durante el proceso de roscado. En segundo lugar, su tiempo de ciclo por pieza era demasiado largo, lo que dificultaba el cumplimiento del programa de producción y los objetivos de costes del cliente. Había que encontrar una solución que garantizara la integridad de las piezas y, al mismo tiempo, mejorara la eficacia de la producción. mecanizado cnc de latón proceso.

Nuestra solución y aplicación

Para ello, analizamos todo el proceso, desde la materia prima hasta la inspección final.

- Optimización de la aleación: Tras colaborar con el equipo de ingeniería de nuestro cliente, recomendamos cambiar una aleación de latón estándar por el latón de corte libre C360. Esta aleación ofrece una maquinabilidad superior, lo que reduce la tensión en el material durante el corte.

- Ajuste de herramientas y parámetros: Implementamos machos de roscar especializados en la formación de roscas en lugar de machos de corte. Este método forma las roscas desplazando el material en lugar de cortarlo, lo que evita la creación de puntos de tensión que podrían dar lugar a endurecimiento del trabajo9 y microfisuras.

- Automatización de procesos: Integramos un sistema robotizado de carga y descarga en el torno CNC, lo que permitió un funcionamiento continuo las 24 horas del día, los 7 días de la semana. Esto redujo drásticamente la intervención manual y los tiempos muertos.

Resultados obtenidos

Los resultados de nuestra colaboración en las pruebas y la aplicación fueron inmediatos e impactantes. El nuevo enfoque no solo solucionó los problemas de calidad, sino que también proporcionó importantes mejoras de eficiencia.

| Métrica | Antes de PTSMAKE | Después de PTSMAKE | Mejora |

|---|---|---|---|

| Tasa de chatarra | 12% | < 0,5% | 95,8% Reducción |

| Duración del ciclo por pieza | 75 segundos | 48 segundos | 36% Reducción |

| Parte Rendimiento | Cumple las especificaciones mínimas | Superadas las pruebas de presión de rotura por 20% | Mayor seguridad |

Este proyecto muestra cómo la combinación de la ciencia de los materiales y la innovación en los procesos puede dar lugar a componentes de latón de calidad superior.

Resolver un problema suele revelar oportunidades de mejoras más amplias. El éxito en el sector de la automoción reforzó nuestra creencia de que una inmersión profunda en las particularidades de una aplicación es siempre el mejor punto de partida. Otro proyecto, esta vez en el ámbito de la electrónica de consumo, planteó una serie de retos completamente distintos que exigían centrarse en la estética y la precisión a microescala. Nos obligó a perfeccionar nuestras técnicas para conseguir acabados superficiales impecables manteniendo tolerancias increíblemente ajustadas.

Caso práctico 2: Carcasas complejas para equipos de audio de gama alta

Un fabricante de equipos de audio de primera calidad se puso en contacto con nosotros para producir una serie de carcasas de latón para su nueva línea de amplificadores. Los requisitos principales eran un acabado superficial impecable y muy pulido y una precisión dimensional absoluta para garantizar un ajuste perfecto con otros componentes.

El reto: Estética y precisión

El latón es bello pero implacable. La principal dificultad era eliminar todas las marcas de herramientas y defectos superficiales durante el propio proceso de mecanizado, ya que el pulido posterior llevaba mucho tiempo y podía comprometer los bordes afilados del diseño. Además, la geometría interna era compleja y requería tolerancias muy estrictas para montar las placas electrónicas. El éxito de este mecanizado cnc de latón proyecto dependía de lograr la perfección estética directamente de la máquina.

Nuestra solución y aplicación

Nuestra estrategia se centró en la precisión desde el primer paso.

- Programación CAM: Desarrollamos sendas personalizadas utilizando técnicas de mecanizado de alta velocidad (HSM). Esto implicaba utilizar pasos más pequeños y velocidades de avance más altas, lo que minimiza la presión y el calor de la herramienta y da como resultado una superficie mucho más lisa.

- Herramientas especializadas: Hemos invertido en fresas con recubrimiento de diamante específicamente para las últimas pasadas de acabado. Aunque son más caras, estas herramientas producen un acabado de espejo casi imposible de conseguir con las herramientas de metal duro estándar.

- Inspección en máquina: Se utilizó una sonda Renishaw para realizar mediciones durante el proceso de las características críticas. Esto permitió realizar ajustes automáticos del desplazamiento de la herramienta, compensar cualquier pequeño desgaste de la herramienta en tiempo real y garantizar que todas las piezas fueran idénticas.

Resultados obtenidos

El meticuloso planteamiento dio sus frutos, con unos resultados que encantaron al cliente y agilizaron su proceso de montaje. Las carcasas no solo eran bonitas, sino también funcionalmente perfectas.

| Métrica | Proveedor anterior | Solución PTSMAKE | Mejora |

|---|---|---|---|

| Tasa de rechazo (Estética) | 8% | < 1% | 87,5% Reducción |

| Tiempo de pulido manual | 15 min/parte | 2 min/parte | 86,7% Reducción |

| Problemas de montaje | 3% | 0% | 100% Eliminación |

Este caso ilustra que, con la tecnología y los conocimientos adecuados, incluso los requisitos estéticos más exigentes pueden satisfacerse eficazmente mediante técnicas avanzadas de mecanizado de latón.

Estos ejemplos reales de proyectos PTSMAKE demuestran que el éxito del mecanizado CNC de latón va más allá del simple corte de metal. Implica una estrategia holística, que abarca desde la elección del material hasta la programación avanzada y el control de calidad durante el proceso. Al abordar retos específicos como la integridad del material o la perfección estética con soluciones específicas, entregamos piezas que no sólo cumplen las expectativas, sino que las superan, lo que se traduce en mejoras tangibles en el plazo de entrega, el coste y el rendimiento general del producto para nuestros clientes.

Soluciones de mecanizado CNC de latón de calidad superior con PTSMAKE

¿Está listo para elevar sus proyectos con mecanizado CNC de latón de alta precisión? Póngase en contacto con PTSMAKE hoy mismo para obtener un presupuesto rápido y personalizado. Confíe en nuestra experiencia para obtener una calidad constante, una selección óptima de materiales y una producción escalable, sin problemas desde el prototipo hasta el volumen. Asóciese con nosotros para obtener fiabilidad y resultados que pueda medir.

Comprenda cómo seleccionar la aleación de latón adecuada para evitar esta forma común de fallo del material. ↩

Haga clic para comprender cómo afecta este proceso de corrosión al latón y cómo seleccionar las aleaciones para evitarlo. ↩

Comprenda cómo influyen la fricción y el desgaste en la durabilidad y el rendimiento de sus componentes de latón. ↩

Comprenda cómo este marco evalúa el impacto medioambiental de un producto de principio a fin. ↩

Comprenda los graves riesgos medioambientales asociados a la eliminación inadecuada de fluidos residuales explorando este término. ↩

Descubra cómo esta técnica de medición de superficies influye directamente en el rendimiento y la funcionalidad de sus piezas. ↩

Descubra cómo este diseño de producción puede reducir drásticamente los plazos de entrega y mejorar la calidad de sus piezas. ↩

Comprenda cómo la prevención de este mecanismo de desgaste específico puede prolongar la vida útil de la herramienta y mejorar el acabado superficial de su pieza. ↩

Descubra cómo esta propiedad del material puede afectar a la durabilidad y al proceso de mecanizado de sus piezas de latón. ↩