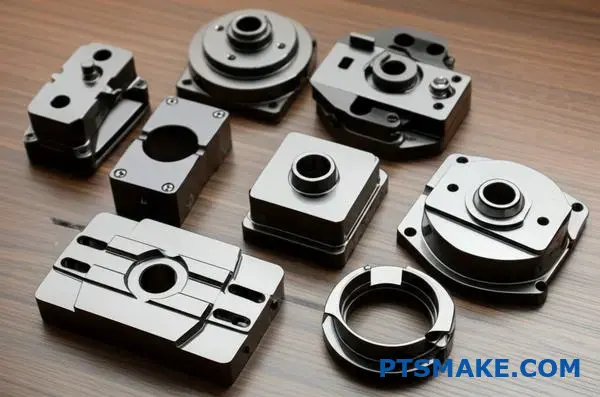

Encontrar el acabado superficial adecuado para sus piezas CNC de precisión puede ser decisivo para el rendimiento de su producto y su atractivo en el mercado. Muchos ingenieros se enfrentan a acabados que se desgastan rápidamente, pierden su atractivo estético o fallan en condiciones exigentes.

El niquelado negro es un proceso de revestimiento electroquímico que deposita una aleación oscura y duradera de níquel y fósforo en las superficies metálicas, proporcionando una mayor resistencia al desgaste, protección contra la corrosión y una estética superior en comparación con los acabados estándar.

Después de trabajar con varias soluciones de metalizado en PTSMAKE, he visto cómo la elección del acabado adecuado influye en todos los aspectos, desde la durabilidad del producto hasta la percepción de la marca. Esta guía cubre los detalles técnicos, las estrategias de aplicación y los datos de rendimiento reales que necesita para determinar si el niquelado negro es adecuado para su próximo proyecto.

La verdad sobre el niquelado negro en la fabricación de precisión

El niquelado negro ofrece algo más que un color. Es un acabado especializado que proporciona un aspecto negro elegante y decorativo.

También mejora la resistencia a la corrosión. Esto lo convierte en la mejor opción en la fabricación de precisión para aplicaciones exigentes.

Los ingenieros suelen elegir esta acabado en níquel negro para componentes electrónicos y hardware de gama alta. Combina eficazmente estética y funcionalidad. Lo utilizamos cuando tanto la estética como la durabilidad son esenciales.

La ciencia detrás del acabado

A diferencia de una simple pintura, el niquelado negro es una aleación. Se compone de níquel, zinc y compuestos de azufre. Estos elementos se depositan conjuntamente sobre la superficie de una pieza. Este proceso crea su característico aspecto oscuro y brillante.

La proporción específica de estos metales determina el color final. El tono puede ir del gris claro al negro profundo antirreflectante. Este nivel de control es crucial para aplicaciones de precisión en las que la uniformidad es clave.

Níquel negro frente a otros acabados

Es fácil confundir niquelado negro con otros acabados oscuros. Sin embargo, son fundamentalmente diferentes. El óxido negro, por ejemplo, es un revestimiento de conversión. Altera químicamente la superficie del propio metal base.

El cromo negro ofrece una dureza superior, pero a menudo a un coste más elevado. En PTSMAKE, orientamos a los clientes hacia la mejor opción para su proyecto. Utilizando el técnicas de chapado de precisión es vital para obtener resultados consistentes. El proceso se basa en electrodeposición1. Esto garantiza un grosor uniforme y una adherencia adecuada.

He aquí una rápida comparación basada en nuestras pruebas internas.

| Característica | Niquelado negro | Óxido negro | Negro Cromo |

|---|---|---|---|

| Tipo | Galvanoplastia de aleación | Revestimiento de conversión | Revestimiento |

| Apariencia | Lustroso, de gris oscuro a negro | Negro mate | Negro intenso y brillante |

| Resistencia a la corrosión | De bueno a excelente | Regular a buena | Excelente |

| Espesor añadido | Mínimo | Muy poco | Significativo |

El niquelado negro es un acabado único basado en una aleación. Su composición química distintiva proporciona tanto atractivo visual como resistencia funcional a la corrosión. Esto lo diferencia de otros acabados negros comunes, lo que lo convierte en una opción versátil en aplicaciones de fabricación de precisión.

Por qué los principales ingenieros prefieren el níquel negro al anodizado

A la hora de decidir entre níquel negro y anodizado, la elección no siempre es sencilla. Ambos ofrecen un acabado negro, pero sus propiedades difieren mucho. La mejor opción depende totalmente de las necesidades específicas de tu proyecto.

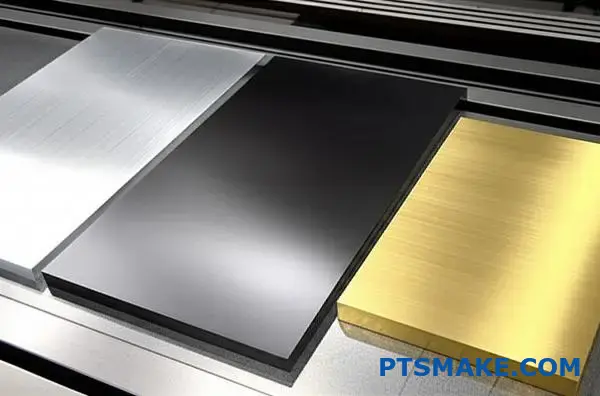

El anodizado se limita al aluminio. En cambio, el niquelado negro puede aplicarse a muchos metales. Esto incluye el acero, el latón y el cobre. Esta versatilidad es una gran ventaja.

Principales diferencias

Veamos una comparación rápida. Esta tabla resume las ventajas y desventajas básicas de estos dos populares tratamientos de superficie.

| Característica | Niquelado negro | Anodizado (Tipo II) |

|---|---|---|

| Apariencia | Negro intenso y brillante | Negro mate a semibrillante |

| Material | Metales diversos | Sólo aluminio |

| Conductividad | Conductor | No conductor (aislante) |

| Caso práctico | Electrónica, óptica | Piezas generales de aluminio |

Esta comparación inicial muestra por qué a menudo se prefiere el niquelado negro para aplicaciones especializadas.

Cuando profundizamos, las diferencias funcionales se vuelven aún más críticas. Especialmente para los ingenieros que diseñan componentes de alto rendimiento.

Desglose de la resistencia a la corrosión

El anodizado crea una capa de óxido de aluminio dura e integrada. Esto ofrece una excelente resistencia a la corrosión para las piezas de aluminio. Sin embargo, puede ser frágil y propensa a agrietarse bajo tensión.

El niquelado negro, en cambio, proporciona una barrera sólida. A menudo incluye una capa inferior de níquel o cobre. Este sistema multicapa ofrece una protección superior contra entornos agresivos. También es menos propenso a astillarse.

Rendimiento funcional: Un claro ganador para la electrónica

Para las piezas electrónicas, la conductividad eléctrica es crucial. El anodizado crea una superficie eléctricamente aislante. Esto puede ser un gran inconveniente.

El niquelado negro mantiene la conductividad del metal base. Esto lo convierte en el mejor tratamiento superficial para piezas electrónicas que requieren conexión a tierra o apantallamiento. Además, su superficie es naturalmente oleófilo2, que puede controlarse con un postratamiento adecuado.

Comparación detallada del rendimiento

Nuestras pruebas internas destacan las métricas de rendimiento clave que guían a los ingenieros en su proceso de selección.

| Parámetro | Niquelado negro | Anodizado (Tipo II) |

|---|---|---|

| Conductividad eléctrica | Bien | Pobre (aislante) |

| Dureza | ~400 HV | ~300 HV |

| Versatilidad del sustrato | Alta (metales) | Bajo (sólo aluminio) |

| Absorción de la luz | Alta | Moderado |

Estos datos demuestran las ventajas del níquel negro en aplicaciones exigentes.

Elegir entre níquel negro y anodizado depende del material y la función. El níquel negro ofrece una conductividad y una flexibilidad de material superiores, lo que lo hace ideal para la electrónica. El anodizado proporciona un acabado duradero e integrado exclusivo para piezas de aluminio.

Principales ventajas de rendimiento del níquel negro para componentes mecanizados por CNC

El niquelado negro es algo más que un acabado cosmético. Es un revestimiento de alto rendimiento para componentes mecanizados que mejora las piezas CNC de varias formas clave.

Este acabado aumenta la durabilidad y la resistencia al desgaste. También proporciona una excelente conductividad eléctrica. Estas ventajas lo hacen ideal para aplicaciones exigentes.

Mejoras funcionales clave

| Característica | Mejora | Aplicación principal |

|---|---|---|

| Durabilidad | Mayor dureza | Piezas móviles, conectores |

| Conductividad | Flujo eléctrico estable | Carcasas electrónicas |

| Apariencia | Acabado elegante y oscuro | Productos de consumo |

Esto hace que el níquel negro para piezas CNC sea una opción inteligente para muchos proyectos.

Ventajas del níquel negro

Cuando evaluamos los revestimientos de alto rendimiento en PTSMAKE, miramos más allá de la superficie. El niquelado negro aporta sistemáticamente beneficios tangibles a los componentes mecanizados por CNC de nuestros clientes.

Mayor durabilidad y resistencia al desgaste

El chapado añade una capa dura y protectora. Esta capa reduce significativamente la fricción y el desgaste. Nuestras pruebas internas demuestran que puede prolongar la vida útil de un componente en aplicaciones de ciclos elevados.

Este proceso mejora la propiedades tribológicas3. Esto significa menos mantenimiento y menos averías a lo largo del tiempo. Es una ventaja crucial para muchos conjuntos mecánicos.

Conductividad eléctrica y térmica superiores

Para la electrónica, una conductividad estable no es negociable. El níquel negro proporciona una vía de conducción fiable. También ofrece buenas propiedades de disipación térmica.

Esta doble capacidad es perfecta para disipadores térmicos o carcasas electrónicas. Garantiza que los componentes se mantengan fríos y eléctricamente estables, un requisito habitual en la industria electrónica.

Estética y absorción de la luz inigualables

El acabado negro profundo y uniforme es muy apreciado. Ofrece un aspecto de primera calidad para la electrónica de consumo y los interiores de automóviles. También tiene baja reflectividad, por lo que es ideal para instrumentos ópticos.

| Propiedad | Niquelado negro | Niquelado estándar |

|---|---|---|

| Resistencia al desgaste | Alta | Moderado |

| Conductividad | Bien | Excelente |

| Apariencia | Negro decorativo | Metalizado brillante |

| Resistencia a la corrosión | Muy buena | Bien |

El níquel negro ofrece un conjunto equilibrado de características. Es una elección fiable para piezas que necesitan funcionalidad y estilo.

El niquelado negro es una solución versátil para piezas CNC. Proporciona una combinación única de durabilidad mejorada, resistencia al desgaste, conductividad estable y un acabado estético de primera calidad, por lo que es adecuado para una amplia gama de aplicaciones de alto rendimiento.

Compatibilidad del niquelado negro con aluminio, latón y acero

El éxito del niquelado negro depende del material de base. La interacción entre el sustrato y el acabado es fundamental. Afecta directamente a la adherencia y al aspecto final.

Cada metal requiere un enfoque único. Una preparación adecuada no es sólo un paso; es la base de un revestimiento duradero y visualmente atractivo. Descuidar este aspecto conduce al fracaso.

Consideraciones específicas del sustrato

Las propiedades del metal base determinan todo el proceso de revestimiento.

Aluminio

El aluminio forma instantáneamente una capa de óxido. Esta capa impide una adhesión adecuada. Un pretratamiento especial, como un proceso de zincado, es esencial para el níquel negro sobre aluminio.

Acero

El acero es propenso a la oxidación y a los contaminantes superficiales. Necesita una limpieza a fondo y una activación ácida antes del revestimiento. Esto garantiza una unión fuerte para cualquier aplicación de níquel negro sobre acero.

Latón

El latón contiene zinc, que puede migrar a la capa de níquel. Esto provoca decoloración y problemas de adherencia con el tiempo. Es necesaria una capa de barrera.

Una guía de compatibilidad de revestimientos es crucial para la planificación.

| Sustrato | Desafío principal | Pretratamiento esencial |

|---|---|---|

| Aluminio | Oxidación superficial rápida | Proceso de zincado |

| Acero | Susceptibilidad a la oxidación | Desengrasado y decapado ácido |

| Latón | Migración del zinc | Placa inferior de barrera |

La elección del sustrato es más que una decisión de diseño. Es un factor clave en la fabricación. Las propiedades químicas del metal base definen el pretratamiento y la estrategia de recubrimiento necesarios para el éxito del niquelado negro.

El papel de la galvanoplastia

Una capa base es una capa fundacional que se aplica antes del níquel negro. Sirve de puente entre el sustrato y el acabado final. Este paso no es negociable para obtener resultados de alta calidad. Influye directamente en la adherencia, la resistencia a la corrosión y el aspecto.

Por ejemplo, al aplicar níquel negro sobre aluminio, es vital aplicar una capa base de cobre o níquel químico. Se aplica después del proceso de zincado para crear una base estable y adherente. Este proceso de varios pasos es algo que hemos perfeccionado en PTSMAKE para garantizar la máxima durabilidad.

Del mismo modo, el latón requiere una capa de barrera, a menudo de cobre. Esta capa impide que los átomos de zinc migren al níquel. Esta migración puede hacer que el acabado negro se vea manchado o falle prematuramente. Esto evita la formación de una capa quebradiza. capa intermetálica4 con el paso del tiempo, lo que garantiza su durabilidad.

Nuestras pruebas demuestran que el grosor de la placa inferior también es crítico.

| Sustrato | Placa base común | Función principal |

|---|---|---|

| Aluminio | Cobre / Níquel químico | Promueven la adhesión, crean barrera |

| Acero | Níquel brillante / Cobre | Mejora la resistencia a la corrosión y el brillo |

| Latón | Cobre / Níquel | Evita la migración del zinc y mejora la adherencia |

La compatibilidad del sustrato es fundamental para el niquelado negro. El material de base dicta los pretratamientos y recubrimientos necesarios. Estos pasos son esenciales para conseguir una adhesión, aspecto y durabilidad adecuados en piezas de aluminio, latón y acero.

Cómo utilizan el níquel negro los fabricantes de equipos originales para mejorar la estética de los aparatos electrónicos de consumo

El níquel negro en electrónica es más que una elección de color. Es una declaración de calidad. Este acabado superficial de primera calidad es señal de un producto de gama alta.

Indica al cliente que este aparato está hecho para durar. Da sensación de solidez y parece profesional.

Componentes de audio de gama alta

Para los dispositivos de audio, la estética es fundamental. Un recubrimiento de níquel negro en pomos o placas frontales crea un aspecto sofisticado. Es elegante y moderno.

Equipamiento profesional para cámaras

Las piezas de las cámaras suelen llevar un revestimiento negro cosmético. No se trata sólo de una cuestión estética. Reduce el deslumbramiento y los reflejos no deseados, una ventaja funcional clave.

| Tipo de acabado | Valor percibido | Reducción del deslumbramiento |

|---|---|---|

| Pintura negra estándar | Medio | Bien |

| Aluminio anodizado | Alta | Muy buena |

| Niquelado negro | Muy alta | Excelente |

Este acabado ayuda a los fotógrafos a capturar mejores imágenes.

El atractivo del niquelado negro va más allá de la superficie. En los productos de gama alta, cada detalle contribuye a la experiencia del usuario. Los fabricantes de equipos originales lo entienden muy bien.

La función se une a la forma en los routers

Los routers modernos ya no se esconden. A menudo forman parte de la decoración del hogar. Un revestimiento negro cosmético les da un aspecto elegante y discreto que combina con otros aparatos electrónicos de gama alta.

El borde antirreflejos para cámaras

Para los componentes de las cámaras, el control de la luz es fundamental. El níquel negro proporciona un acabado profundo y antirreflectante. Esto minimiza luz parásita5 que podría arruinar una foto.

Según nuestra colaboración con los clientes, su absorción de la luz es superior a la de muchos revestimientos estándar. Esto lo hace ideal para cañones de objetivos, monturas y componentes internos en los que la precisión es clave.

Calidad táctil y durabilidad

Este acabado también proporciona una sensación táctil única. Añade una sensación de densidad y calidad. Más allá de la estética, el niquelado negro ofrece buena resistencia a la corrosión y dureza. Esto garantiza la durabilidad de un aspecto de primera calidad.

| Categoría de dispositivo | Principal ventaja del níquel negro | Beneficio secundario |

|---|---|---|

| Dispositivos de audio | Aspecto sofisticado y de primera calidad | Mayor durabilidad |

| Routers/Hubs | Estética moderna y minimalista | Resistencia a las huellas dactilares |

| Piezas de cámaras | Reducción de reflejos y deslumbramientos | Resistencia a la corrosión |

Esta doble ventaja de belleza y resistencia es la razón por la que los diseñadores la especifican para sus productos estrella.

El niquelado negro proporciona un acabado de primera calidad a los componentes electrónicos de gama alta. Mejora la estética de equipos de audio y routers, al tiempo que ofrece ventajas funcionales como la reducción de reflejos en piezas de cámaras. Esta combinación de forma y función aumenta el valor del producto.

Cómo resiste el niquelado negro la niebla salina y los entornos agresivos

El rendimiento en el mundo real se demuestra con datos. Cuando hablamos de resistencia a la corrosión del níquel negro, nos fijamos en cifras concretas. El estándar del sector es la prueba de niebla salina.

Esta prueba muestra la duración de un acabado. Mide la durabilidad bajo exposición.

Pero los resultados varían mucho. El material del sustrato y el sellante posterior al tratamiento son fundamentales. Determinan el éxito de las piezas chapadas con niebla salina.

He aquí una comparación simplificada de nuestras pruebas.

| Especificación del revestimiento | Horas hasta la oxidación blanca (ASTM B117) | Horas hasta la oxidación roja (ASTM B117) |

|---|---|---|

| Níquel negro sobre acero (sin sellador) | < 8 horas | < 24 horas |

| Níquel negro sobre acero (con sellador) | 48 - 96 horas | > 120 horas |

| Níquel negro sobre latón (con sellador) | > 150 horas | N/A |

Estos datos ponen de manifiesto por qué no basta con una simple especificación de "níquel negro".

Más allá de las pruebas estándar, analizamos el rendimiento con ojo crítico. Los datos de una cámara de niebla salina son sólo una pieza del rompecabezas. Las condiciones del mundo real implican más variables.

Envejecimiento acelerado y ciclos ambientales

A menudo recomendamos una serie de pruebas. Así se obtiene una imagen completa de la durabilidad. Los ciclos térmicos, del frío extremo al calor, prueban la adherencia del revestimiento. Las pruebas de exposición a los rayos UV comprueban la pérdida de color.

Esto es especialmente importante para las piezas utilizadas en exteriores. O para componentes de aplicaciones automovilísticas exigentes. También buscamos signos de corrosión galvánica6 en las asambleas.

Resultados del caso: Conectores marinos

Un cliente que fabrica conectores marinos se enfrentaba a fallos de campo. Su revestimiento anterior no soportaba la exposición constante al agua salada. Colaboramos con ellos para encontrar una solución.

Desarrollamos un proceso utilizando una aleación de latón específica. Tras el niquelado negro se aplicó un sellante hidrófobo patentado.

Los resultados de las pruebas aceleradas fueron impresionantes.

| Parámetro de prueba | Resultado del proveedor anterior | PTSMAKE Resultado |

|---|---|---|

| Niebla salina (ASTM B117) | 72 horas hasta el fallo | Más de 250 horas, sin fallos |

| Choque térmico | Se produjo delaminación | Sin deslaminación |

| Ensayo de campo (6 meses) | Corrosión visible | Sin corrosión visible |

Este caso demuestra cómo un proceso a medida marca la diferencia. El niquelado negro mejorado proporcionó la durabilidad necesaria.

Los datos de las pruebas de niebla salina, envejecimiento acelerado y casos reales confirman el rendimiento del niquelado negro. La clave está en un proceso bien diseñado, que incluya la elección del sustrato y los sellantes postratamiento, para garantizar la máxima durabilidad en entornos difíciles.

Secretos para lograr un acabado uniforme con níquel negro en geometrías complejas

El mejor niquelado negro comienza en la fase de diseño. Como ingeniero, sus decisiones influyen directamente en la calidad del acabado final. El niquelado de formas complejas requiere una cuidadosa reflexión.

Suavizar los bordes

Las esquinas exteriores afiladas atraen una corriente excesiva. Esto puede provocar depósitos gruesos y quebradizos. Al redondear estas esquinas, se garantiza un recubrimiento metálico uniforme en toda la superficie.

Gestionar funciones internas

Los huecos profundos y los agujeros ciegos son puntos difíciles. La solución de revestimiento tiene dificultades para llegar a estas zonas. El resultado suele ser una cobertura fina o incompleta.

Una simple comparación ilustra este punto:

| Característica | Diseño deficiente para el chapado | Buenas prácticas |

|---|---|---|

| Esquinas exteriores | Ángulos agudos de 90 grados | Radios redondeados y generosos |

| Esquinas interiores | Ángulos agudos y afilados | Fileteado con radios |

| Agujeros | Agujeros profundos y ciegos | Orificios pasantes o poca profundidad |

Seguir estos consejos mejora la consistencia del chapado.

La ciencia de la galvanoplastia explica estas reglas de diseño. El proceso se basa en el flujo de corriente eléctrica a través de una solución. Las zonas de alta densidad de corriente reciben depósitos más gruesos, mientras que las zonas de baja corriente reciben menos. Se trata de un reto fundamental.

El papel de la densidad de corriente

Piense que las esquinas exteriores afiladas son pararrayos de corriente. Esto provoca una acumulación excesiva de material. Por el contrario, los elementos internos profundos están protegidos de la corriente. El resultado son capas muy finas y sin protección. Una idea de Las leyes de Faraday sobre la electrólisis7 ayuda a explicar por qué la deposición no es naturalmente uniforme.

Diseño para el drenaje

Las piezas huecas o con cavidades profundas pueden atrapar soluciones de revestimiento. Esto puede provocar corrosión y defectos de acabado una vez que la pieza está en servicio. Añadir pequeños orificios de drenaje estratégicamente situados es una solución sencilla y eficaz. Estos orificios permiten que las soluciones salgan fácilmente.

Factores de superficie y materiales

El acabado inicial de la superficie de la pieza también es fundamental. Una superficie lisa y bien preparada garantiza una mejor adherencia y un acabado de niquelado negro más atractivo. Los distintos materiales base también requieren procesos de pretratamiento específicos para tener éxito.

Tenga en cuenta estas repercusiones en su diseño:

| Elección del diseño | Impacto en el revestimiento | Acción recomendada |

|---|---|---|

| Sin orificios de drenaje | Solución atrapada, riesgo de corrosión | Añadir pequeños agujeros en lugares discretos |

| Superficie rugosa | Mala adherencia, aspecto apagado | Especifique un acabado liso previo a la placa |

| Surcos profundos | Espesor de revestimiento inconsistente | Ensanchar las ranuras, utilizar radios generosos |

Estas buenas prácticas de diseño son esenciales para obtener un revestimiento metálico uniforme y de alta calidad.

El diseño eficaz de las piezas es crucial para conseguir un niquelado negro uniforme. Al redondear las esquinas, gestionar los rebajes e incorporar el drenaje, los ingenieros pueden mejorar significativamente la calidad del acabado y evitar costosas repeticiones. Estas prácticas son fundamentales para diseñar la fabricación.

Níquel negro Vs. Níquel químico: El enfrentamiento definitivo por el rendimiento

Elegir el niquelado adecuado es crucial. Influye en el rendimiento, el aspecto y el coste. El niquelado negro ofrece un acabado elegante y decorativo. Es ideal para el atractivo estético.

El níquel químico proporciona una resistencia superior a la corrosión y al desgaste. Es un recubrimiento funcional. Su elección depende totalmente de las necesidades específicas de su proyecto.

Comparación rápida

| Característica | Níquel negro | Níquel químico |

|---|---|---|

| Objetivo principal | Decorativo | Funcional |

| Apariencia | Oscuro, no reflectante | Brillante, metálico |

| Protección | Moderado | Superior |

En PTSMAKE ayudamos a menudo a nuestros clientes a tomar la decisión entre el níquel negro y el níquel químico.

Diferencias clave: Una mirada más profunda

Desglosemos esta comparación de métodos de revestimiento. La diferencia visual es la más obvia. El níquel negro ofrece una gama de acabados oscuros, del mate al satinado. Esto lo hace ideal para piezas decorativas en las que no se desea el reflejo de la luz.

El níquel químico, sin embargo, tiene un brillo metálico uniforme. Su principal ventaja no es estética. El proceso se basa en un reacción autocatalítica8 para depositar el revestimiento. Esto crea una capa uniforme, incluso en geometrías complejas con superficies internas.

Rendimiento bajo presión

Cuando se trata de resistencia, el níquel químico es el claro ganador. Según nuestras pruebas, su dureza y protección contra la corrosión son significativamente superiores. Por eso lo recomendamos para piezas en entornos duros o que necesiten una gran resistencia al desgaste.

El niquelado negro ofrece una resistencia decente a la corrosión, pero es sobre todo un acabado estético. No resistirá el mismo nivel de desgaste.

Análisis de costes y aplicaciones

El coste también es un factor importante. El níquel negro suele ser menos caro. Su proceso de aplicación es más sencillo.

El níquel químico es un proceso más complejo y controlado, lo que aumenta su coste. Sin embargo, para aplicaciones de ingeniería exigentes, el rendimiento superior justifica la inversión.

| Aspecto | Niquelado negro | Niquelado químico |

|---|---|---|

| Uniformidad | Bien | Excelente |

| Dureza | 150-400 HV | 450-700 HV (como chapado) |

| Corrosión | Bien | Excelente |

| Uso común | Óptica, armas de fuego, electrónica | Aeroespacial, automoción, petróleo y gas |

El níquel negro es para estética y protección ligera. El níquel químico es la mejor opción para una protección superior y uniforme en aplicaciones exigentes. La mejor opción depende de sus requisitos específicos de rendimiento y de su presupuesto.

Cómo el níquel negro mejora la identificación de piezas y las medidas contra la falsificación

El niquelado negro proporciona un lienzo ideal para el marcado por láser. Su superficie oscura y antirreflectante crea una marca permanente de alto contraste. Esto es crucial para la identificación de piezas.

Aprovechamos esto para obtener una trazabilidad clara y duradera. Este acabado hace que el marcado de revestimientos negros sea sencillo y eficaz. Es una característica clave para cualquier estrategia de revestimiento antifalsificación.

La ventaja del contraste

El marcado por láser sobre níquel negro crea una marca brillante y nítida. Esto ofrece una excelente legibilidad tanto para personas como para máquinas.

| Característica | Niquelado negro | Níquel estándar |

|---|---|---|

| Contraste de marcas | Alta | Bajo a medio |

| Legibilidad | Excelente | Feria |

| Velocidad del proceso | Rápido | Más lento |

Durabilidad de las marcas

Las marcas no están sólo en la superficie. Están grabadas en el propio revestimiento, lo que garantiza que duren toda la vida útil de la pieza.

El marcado por láser en un acabado de níquel negro es una piedra angular de la seguridad de la cadena de suministro moderna. En PTSMAKE integramos este proceso para crear sólidos sistemas de trazabilidad del níquel negro para clientes de sectores exigentes como el aeroespacial y el de dispositivos médicos. Va mucho más allá de un simple número de serie.

Tácticas avanzadas de trazabilidad

Podemos grabar intrincados códigos QR, códigos de matriz de datos o números de serie únicos. Estas marcas pueden ser increíblemente pequeñas pero perfectamente legibles para los escáneres. Esto permite un seguimiento detallado de cada componente individual.

Esta precisión se consigue mediante un proceso denominado ablación láser9, que elimina la fina capa superior del níquel negro para revelar el níquel más brillante que hay debajo. El resultado es una marca permanente de alta resolución.

Refuerzo de las medidas contra la falsificación

Para el revestimiento antifalsificación, podemos aplicar estrategias de marcado encubierto. Esto puede incluir microtextos ocultos dentro de un logotipo o un código único colocado en un lugar no evidente de la pieza.

Nuestros clientes consideran que este enfoque por capas es muy eficaz.

| Tipo de marcado | Aplicación | Nivel de seguridad |

|---|---|---|

| Número de serie | Seguimiento básico | Medio |

| QR/Matriz de datos | Datos detallados | Alta |

| Microtexto | Identificación encubierta | Muy alta |

Esta capacidad de aplicar marcas visibles y ocultas hace que el niquelado negro sea una opción superior para proteger la integridad de la marca y garantizar la autenticidad de las piezas.

El niquelado negro ofrece una superficie excepcional para el marcado por láser. Esta combinación proporciona marcas duraderas y de alto contraste, esenciales para la trazabilidad de las piezas y medidas sólidas contra la falsificación, asegurando la cadena de suministro y verificando la autenticidad desde la producción hasta el uso final.

Exploración de las aplicaciones del níquel negro en robótica y montajes aeroespaciales

El niquelado negro no es una solución universal. Sus prestaciones dependen en gran medida de la aplicación. En robótica, su principal valor suele ser óptico. El acabado oscuro y antirreflectante es ideal para componentes próximos a sensores.

En el sector aeroespacial, el enfoque cambia. En este caso, el acabado negro contribuye al sigilo y a la gestión térmica. Sin embargo, sus limitaciones también entran en juego. Hay que tener en cuenta su durabilidad en condiciones extremas.

| Aplicación | Beneficio clave | Restricción clave |

|---|---|---|

| Robótica | Absorción de la luz | Resistencia a la abrasión |

| Aeroespacial | Baja reflectividad | Estabilidad térmica |

Rendimiento específico de la aplicación

Elegir el acabado adecuado requiere un profundo conocimiento del entorno operativo. Lo que funciona para un brazo robótico en una fábrica puede fallar en el exterior de un avión. En PTSMAKE guiamos a nuestros clientes en este análisis.

Níquel negro para robótica

En robótica, la precisión lo es todo. Muchos sistemas dependen de cámaras y sensores ópticos para su navegación y funcionamiento. Un componente reflectante puede provocar deslumbramientos, interfiriendo en la precisión de los sensores.

El acabado negro mate del niquelado negro minimiza la luz parásita. Esto garantiza el funcionamiento fiable de los sistemas de visión robótica. Hemos visto su uso en carcasas de sensores y componentes estructurales dentro del campo de visión del robot. La principal limitación es su moderada resistencia al desgaste. No es ideal para superficies de alto contacto.

Desafíos del metalizado aeroespacial

En el sector aeroespacial, las exigencias son más extremas. El acabado negro ofrece un excelente camuflaje y baja reflectividad, lo que es fundamental para las aplicaciones militares. También ayuda al control térmico pasivo al irradiar calor.

Sin embargo, el revestimiento de grado aeroespacial debe soportar tensiones increíbles. El rendimiento del níquel negro puede verse limitado por su susceptibilidad a corrosión galvánica10 cuando se combina con determinados sustratos, como el aluminio, sin una base adecuada. Su estabilidad térmica también es un factor clave para los componentes aeronáuticos de alta velocidad.

| Sector | Ventaja principal | Consideración principal |

|---|---|---|

| Robótica | Reduce las interferencias ópticas de los sensores. | Dureza inferior a la de otros revestimientos. |

| Aeroespacial | Proporciona baja reflectividad para el sigilo. | Posible incompatibilidad de materiales. |

El niquelado negro ofrece claras ventajas tanto para la robótica como para la industria aeroespacial. Sus propiedades de absorción de la luz son clave para los sensores robóticos, mientras que su baja reflectividad sirve para las aplicaciones de sigilo aeroespacial. Sin embargo, los ingenieros deben tener muy en cuenta limitaciones como la resistencia al desgaste y la compatibilidad de materiales para cada caso de uso específico.

¿Puede el niquelado negro ayudar a su producto a destacar en mercados competitivos?

En los mercados competitivos, la marca lo es todo. El acabado de un producto suele ser el primer punto de contacto. Comunica calidad incluso antes de que el usuario lo toque.

El poder de la percepción

Un acabado metálico negro para la marca crea una sensación de sofisticación. Implica altas prestaciones y un aspecto de producto de primera calidad. Esta elección es fundamental en el diseño industrial.

Hacer una declaración

El niquelado negro no es sólo un color. Es una declaración del compromiso de su marca con la calidad y el detalle. Ayuda a diferenciar su producto al instante.

| Característica | Acabado estándar | Niquelado negro |

|---|---|---|

| Impacto visual | Común, funcional | Elegante, premium |

| Mensaje de marca | Calidad estándar | Alta gama, duradero |

| Diferenciación | Bajo | Alta |

Este acabado transforma un simple componente en un elemento clave de la marca.

Utilizar un acabado específico para la marca es una decisión estratégica. Se trata de crear una identidad cohesiva que resuene con su público objetivo. El acabado adecuado eleva toda la experiencia del producto.

Más allá de la estética

La apariencia de un producto de primera calidad no se limita a ser bonita. Aumenta la calidad percibida de todo el dispositivo. Esto es crucial para los productos en los que la fiabilidad y la precisión son argumentos de venta clave. En PTSMAKE, orientamos a nuestros clientes sobre cómo un acabado de superficie puede contribuir a sus objetivos principales. propuesta de valor11.

Diseño industrial y chapado

El chapado de diseño industrial no es sólo un paso final. Es una parte integral del proceso de desarrollo del producto. Afecta al tacto, la durabilidad y la percepción del usuario. El acabado en metal negro suele especificarse para productos electrónicos de gama alta, interiores de automóviles y bienes de consumo de lujo.

| Aspecto | Impacto de la marca |

|---|---|

| Coherencia | Refuerza la fiabilidad de la marca en toda una línea de productos. |

| Sensación táctil | Añade una sensación tangible de calidad y sustancia. |

| Exclusividad | Diferencia los productos de las alternativas del mercado de masas. |

Elegir el niquelado negro es una decisión deliberada. Comunica que no se ha pasado por alto ningún detalle, genera confianza y justifica un precio más elevado. Alinea el producto físico con la historia de una marca premium.

El niquelado negro es más que una capa protectora. Es una poderosa herramienta de marca que aumenta el valor percibido de un producto, crea diferenciación en el mercado y comunica un compromiso con la calidad. Este acabado puede definir la identidad premium de un producto.

La función del metalizado en entornos de alta fiabilidad, como los dispositivos médicos

En el ámbito médico, la superficie de un dispositivo es su primer punto de contacto. Por ello, el chapado es absolutamente crítico.

Debemos tener en cuenta dos factores clave. En primer lugar, la biocompatibilidad garantiza que el material es seguro para el contacto con el paciente. No puede causar daños.

En segundo lugar, la durabilidad es esencial. Los equipos hospitalarios se someten a una desinfección constante y rigurosa. El revestimiento debe resistir este ciclo sin degradarse. Seleccionar el acabado adecuado no es sólo una elección técnica; es un requisito de seguridad.

Consideraciones clave sobre el metalizado de productos sanitarios

| Característica | Importancia | Desafío común |

|---|---|---|

| Biocompatibilidad | Alta | Prevención de reacciones alérgicas o daños tisulares. |

| Resistencia a la esterilización | Alta | Soporta repetidos ciclos químicos y térmicos. |

| Durabilidad | Alta | Evitar arañazos y desgastes que alberguen bacterias. |

Cuando se fabrican componentes médicos, la conversación gira siempre en torno a la seguridad y longevidad de los materiales. El revestimiento de los equipos hospitalarios debe cumplir normas muy estrictas. La superficie debe ser inerte y no reaccionar con el tejido humano.

El reto de la biocompatibilidad

Esto no es negociable. Los materiales deben superar pruebas rigurosas para demostrar que son seguros. A menudo hablamos de las normas ISO 10993 con nuestros clientes. Estas pruebas comprueban las reacciones a nivel celular para evitar efectos adversos. Un fallo aquí significa que el componente es inutilizable en un contexto médico. Es un requisito fundamental.

El problema es que algunos materiales muy duraderos no son biocompatibles por naturaleza. Esto crea un complejo problema de ingeniería. Por ejemplo, el uso de citotoxicidad12 es un procedimiento estándar para garantizar que un material no libera sustancias tóxicas lixiviables que puedan dañar las células.

Durabilidad en entornos desinfectados

Los protocolos de limpieza de los hospitales son agresivos. Utilizan fuertes desinfectantes químicos y autoclaves a alta temperatura. Este entorno puede corroer o degradar fácilmente un acabado mal elegido. En la industria médica, por ejemplo, el níquel negro se valora por su baja reflectividad en las herramientas quirúrgicas. Sin embargo, requiere una aplicación cuidadosa con una capa inferior adecuada para garantizar que permanezca estable y no reactivo tras repetidas esterilizaciones.

En PTSMAKE, guiamos a nuestros clientes a través de estas disyuntivas. Tras realizar pruebas, hemos descubierto que el recubrimiento multicapa suele ser la mejor solución. Una capa superior biocompatible protege al paciente, mientras que las capas inferiores duraderas proporcionan la resistencia necesaria.

Seleccionar el chapado adecuado para los dispositivos médicos implica un equilibrio crítico. El acabado debe ser totalmente seguro para el contacto con el paciente y, al mismo tiempo, lo suficientemente duradero como para soportar ciclos de esterilización constantes y duros. Esto garantiza tanto la seguridad del paciente como la fiabilidad del dispositivo a largo plazo.

Comprender los niveles de resistencia al desgaste en los acabados de níquel negro

La teoría sólo puede llevarnos hasta cierto punto. Para comprender realmente el rendimiento, debemos examinar los datos. Comparamos las pruebas de laboratorio con simulaciones de desgaste en el mundo real. Esto nos da una imagen clara de la durabilidad.

Nuestras pruebas se centran en la dureza del níquel negro y la resistencia a la abrasión. Utilizamos métodos estandarizados para garantizar resultados coherentes. Estos datos le ayudan a elegir el acabado adecuado.

He aquí una comparación simplificada de nuestras pruebas internas.

| Níquel negro Tipo | Dureza Vickers (HV) | Abrasión Taber (ciclos hasta el fallo) |

|---|---|---|

| Sulfato estándar | 150-200 | ~400 |

| Mezcla de aleaciones duras | 350-450 | ~1200 |

| PTS-DuraBlack™ | 500-550 | ~2500 |

Estos datos muestran una clara diferencia de rendimiento. Es un primer paso vital en la selección de materiales.

Los datos de laboratorio proporcionan una base de referencia esencial. Sin embargo, las condiciones del mundo real rara vez están tan controladas. Un ensayo estándar de resistencia a la abrasión utiliza un abrasivo específico. Su aplicación puede implicar diferentes materiales de contacto o factores ambientales.

Siempre advertimos a los clientes que tengan en cuenta el entorno de aplicación. Factores como la humedad, la exposición a productos químicos y las fuerzas de impacto pueden alterar significativamente los patrones de desgaste. Estas variables no siempre se tienen en cuenta en un laboratorio.

Por eso también realizamos simulaciones que imitan casos de uso específicos. Por ejemplo, una pieza para equipos marinos se prueba de forma diferente a una para electrónica de interior. Este doble enfoque proporciona una predicción más fiable de la vida útil de cualquier niquelado negro.

La interacción entre el desgaste mecánico y la degradación química también es fundamental. Entendiendo Tribocorrosión13 es clave en entornos corrosivos. Es un factor importante en el fallo del revestimiento.

A continuación se comparan las condiciones de ensayo.

| Factor | Prueba de laboratorio estándar | Aplicaciones reales |

|---|---|---|

| Abrasivo | Controlado (por ejemplo, rueda CS-10) | Variable (polvo, arena, tejido) |

| Medio ambiente | Temperatura y humedad estables | Agentes fluctuantes y corrosivos |

| Carga | Presión constante y definida | Cargas dinámicas y de impacto |

| Ciclo | Movimiento continuo y uniforme | Movimiento intermitente e irregular |

En PTSMAKE le ayudamos a salvar esta distancia. Nos aseguramos de que el acabado en níquel negro funcione no solo en el laboratorio, sino donde más importa: en su producto.

Las pruebas de laboratorio establecen una línea de base para la dureza y la resistencia a la abrasión del níquel negro. Sin embargo, las simulaciones en el mundo real son vitales para validar el rendimiento en aplicaciones específicas, garantizando que el acabado cumple los requisitos reales de vida útil de su producto.

Níquel negro para entornos industriales agresivos: Perspectivas probadas sobre el terreno

La teoría es una cosa, pero el rendimiento en el mundo real lo es todo. El niquelado negro demuestra su fuerza en condiciones extremas.

Veamos cómo funciona este acabado. Examinaremos su uso en algunos de los sectores industriales más duros. Estas aplicaciones exigen un revestimiento fiable y resistente.

Principales retos industriales

| Sector | Desafío principal | Desafío secundario |

|---|---|---|

| Minería | Alta abrasión | Exposición química |

| Petróleo y gas | Corrosión extrema | Altas temperaturas |

| Marina | Corrosión por agua salada | Exposición UV |

En estos entornos es donde las piezas industriales de níquel negro demuestran su valor.

Minería: Resistencia al desgaste abrasivo

En la minería, los equipos se enfrentan a la abrasión constante de las rocas y el polvo. Los revestimientos estándar fallan rápidamente.

Trabajamos con un cliente en carcasas de sensores para taladros automatizados. El acabado original se desgastaba en semanas. Tras aplicar nuestro niquelado negro especializado, las piezas duraron mucho más. Esto redujo el tiempo de inactividad y los costes de mantenimiento.

Petróleo y gas: Lucha contra la corrosión química

La industria del petróleo y el gas no perdona. Los componentes están expuestos a productos químicos corrosivos como el sulfuro de hidrógeno.

El níquel negro crea una barrera resistente. Protege los componentes críticos de válvulas y conectores de los ataques químicos. Esto garantiza la integridad operativa y la seguridad en acabados de entornos extremos.

Marina: La conquista del agua salada

Los entornos marinos son una batalla constante contra la niebla salina y la humedad. Aquí es donde problemas como corrosión galvánica14 convertirse en un problema importante para muchos metales.

Según nuestras pruebas, el niquelado negro ofrece una resistencia excepcional al agua salada. Lo hemos visto en equipos de cubierta y de control. El acabado mantiene tanto sus cualidades protectoras como su aspecto no reflectante, que es crucial para la instrumentación.

| Área de aplicación | Níquel negro Rendimiento | Beneficio clave |

|---|---|---|

| Componentes de perforación | Excelente resistencia a la abrasión | Vida útil prolongada |

| Conectores de válvulas | Alta resistencia química | Evita el fracaso |

| Herrajes marinos | Inmunidad superior al agua salada | Fiabilidad a largo plazo |

Estos casos prácticos de aplicaciones de minería, petróleo y gas, y navales ponen de relieve la durabilidad del níquel negro en el mundo real. Este revestimiento para usos duros ofrece una solución fiable para proteger piezas industriales en los entornos operativos más exigentes.

La comparación definitiva: Cromo Negro Vs. Níquel Negro Para Hardware Técnico

Elegir el acabado adecuado para los herrajes tecnológicos es fundamental. Influye tanto en el aspecto como en la funcionalidad. Exploremos las aplicaciones del mundo real.

Veremos cómo se comportan estos acabados en entornos exigentes. Esto incluye la óptica, los smartphones y los wearables.

Casos prácticos en la tecnología moderna

Componentes ópticos y de cámara

En los sistemas ópticos, controlar la luz es fundamental. Los acabados negros reducen la luz parásita. Esto mejora el contraste de la imagen y la precisión del sensor. Ambos revestimientos funcionan bien en este caso.

Smartphones y wearables

Para teléfonos y relojes, el acabado debe ser resistente. También debe tener un aspecto de primera calidad. La elección afecta a la experiencia del usuario y a la vida útil del producto.

Aquí tienes una comparación rápida para el bisel de un smartphone:

| Característica | Negro Cromo | Níquel negro |

|---|---|---|

| Mira | Negro intenso | Más suave, negro grisáceo |

| Siéntase | Muy suave | Ligeramente más cálido |

| Durabilidad | Más alto | Bueno, pero más suave |

Esta elección equilibra la estética con el rendimiento.

Profundicemos ahora en aspectos concretos del rendimiento. El mejor rendimiento de la tecnología de revestimiento decorativo depende totalmente de las necesidades específicas del producto.

Rendimiento específico de la aplicación

Sistemas ópticos avanzados

Para los cañones de las cámaras o las carcasas de los sensores, el objetivo es minimizar los reflejos. A menudo se prefiere el cromo negro. Su revestimiento oscuro y uniforme es excelente para absorber la luz. Esto reduce el deslumbramiento interno y los reflejos no deseados. reflexión especular15.

El niquelado negro también es una buena opción. Ofrece una buena absorción de la luz. También puede mejorar la conductividad eléctrica si el componente necesita conexión a tierra. Se trata de un factor clave en dispositivos electrónicos sensibles.

Smartphones y portátiles de gama alta

En la electrónica de consumo, la estética y la resistencia al desgaste son primordiales. El marco de un teléfono o la bisagra de un portátil deben soportar la manipulación diaria.

El cromo negro proporciona una dureza excepcional. Esto lo hace muy resistente a los arañazos y la abrasión.

Sin embargo, el niquelado negro ofrece un aspecto único y sofisticado. Su color puede variar del gris al negro intenso. Además, es ligeramente más cálido al tacto. Esto puede mejorar la calidad percibida de un dispositivo. En PTSMAKE guiamos a nuestros clientes en estas sutiles pero importantes decisiones.

La siguiente tabla desglosa el rendimiento de los wearables.

| Métrica de rendimiento | Negro Cromo Aplicación | Niquelado negro Aplicación |

|---|---|---|

| Resistencia al desgaste | Excelente para cierres, biseles | Bueno para tripas, botones |

| Resistencia a la corrosión | Superior | Muy bueno, especialmente con una capa de acabado |

| Atractivo estético | Moderno y brillante | Tacto elegante y de primera calidad |

| Biocompatibilidad | Requiere una formulación específica | Generalmente mejor, bueno para el contacto con la piel |

Este análisis ayuda a adecuar el acabado a la función.

En aplicaciones de alta tecnología como la óptica y la electrónica de consumo, la elección entre el cromado negro y el niquelado negro tiene matices. Implica equilibrar el atractivo estético, la durabilidad y los requisitos funcionales específicos, como la absorción de la luz o la conductividad.

Las vías más rápidas para obtener piezas de níquel negro de calidad media baja con resultados de primera calidad

Encontrar un proveedor de niquelado negro de bajo volumen puede ser todo un reto. La mayoría de las instalaciones de niquelado exigen grandes cantidades mínimas de pedido (MOQ). Esto dificulta la creación de prototipos.

También eleva los costes de las pequeñas tiradas de producción. Sin embargo, hay formas inteligentes de obtener resultados de primera sin un pedido grande.

Voy a compartir algunas estrategias eficaces. Se centran en servicios especializados y en una cuidadosa selección de proveedores. Así se asegura de obtener siempre piezas de alta calidad.

Cuando sólo se necesita un puñado de piezas, las cadenas de suministro tradicionales suelen romperse. Las elevadas cantidades máximas de piezas de las grandes empresas de chapado pueden paralizar un proyecto antes de que empiece. La clave está en encontrar socios cuyo modelo de negocio se ajuste a las necesidades de bajo volumen. Aquí es donde brillan los proveedores especializados y los métodos de fabricación modernos.

Servicios de creación de prototipos

Muchas empresas, entre las que nos encontramos en PTSMAKE, ofrecen servicios adaptados a los prototipos. Estos talleres están equipados para trabajar con piezas únicas o lotes muy pequeños. A menudo han establecido relaciones con fabricantes de planchas que se adaptan a volúmenes reducidos. Esto proporciona un único punto de contacto y un control de calidad racionalizado.

El poder de la fabricación híbrida

La fabricación híbrida combina diferentes métodos de producción. Por ejemplo, se puede imprimir en 3D un modelo para realizar pruebas de ajuste y funcionamiento. Una vez confirmado el diseño, mecanizamos con CNC la pieza final para su chapado. Este método reduce los costes iniciales y el desperdicio de material. Es un método muy eficaz para proyectos de niquelado negro de bajo volumen.

Encontrar pequeños proveedores de calidad

A la hora de buscar un proveedor de soluciones de metalizado MOQ, el control de calidad lo es todo. Necesita un socio que pueda mantener la coherencia en un lote pequeño. El proceso de Deposición electrolítica16 debe controlarse cuidadosamente.

He aquí una rápida comparación:

| Acérquese a | Velocidad | Coste inicial | Calidad final |

|---|---|---|---|

| Servicios de creación de prototipos | Rápido | Medio | Alta |

| Fabricación híbrida | Medio | Bajo | Alta |

| Proveedor de pequeños lotes | Variable | Medio | Variable |

Busque proveedores que faciliten informes de inspección detallados. Pregunte por su proceso de control del grosor y la adherencia del revestimiento. Un socio fiable será transparente sobre sus controles de calidad.

El niquelado negro de bajo volumen requiere una estrategia adecuada. Los servicios de creación de prototipos, los métodos híbridos y los proveedores de pequeños lotes cuidadosamente examinados son caminos excelentes. Ofrecen flexibilidad y control de calidad, garantizando resultados de primera calidad sin MOQ elevados.

Obtenga soluciones premium de niquelado negro con PTSMAKE hoy mismo

¿Está preparado para mejorar sus piezas mecanizadas por CNC con un niquelado negro avanzado? Póngase en contacto con PTSMAKE para obtener un presupuesto rápido y personalizado, y descubra cómo nuestra experiencia en precisión y nuestra calidad de primer nivel pueden ofrecerle resultados excepcionales, tanto si necesita prototipos como una producción completa. Envíe su consulta ahora y colabore con los líderes del sector.

Aprenda el principio electroquímico básico para aplicar revestimientos metálicos duraderos y uniformes. ↩

Comprender cómo afecta esta propiedad a la energía superficial y a la manipulación de las piezas en la fabricación. ↩

Descubra cómo afectan las interacciones superficiales a la fricción, el desgaste y la lubricación para mejorar el diseño de los componentes. ↩

Aprenda cómo estas zonas microscópicas de aleación pueden afectar a la integridad estructural a largo plazo de sus componentes chapados. ↩

Comprenda cómo la luz no deseada puede afectar al rendimiento óptico y al diseño de los componentes. ↩

Descubra cómo este proceso electroquímico puede degradar los metales de sus ensamblajes multicomponente. ↩

Descubra cómo estas leyes fundamentales de la electroquímica determinan el espesor y la uniformidad del revestimiento. ↩

Comprender el proceso químico que hace posible el recubrimiento uniforme sin electricidad. ↩

Obtenga más información sobre el proceso técnico de utilización de láseres para eliminar con precisión material para el marcado permanente. ↩

Descubra cómo este proceso electroquímico puede afectar a la vida útil de los componentes y a la selección de materiales en ensamblajes complejos. ↩

Descubra cómo este concepto de negocio puede elevar la posición y el atractivo de su producto en el mercado. ↩

Comprender cómo se comprueba la seguridad de los materiales a nivel celular. ↩

Descubra cómo el desgaste mecánico y la corrosión se combinan para acelerar la degradación de los materiales en entornos difíciles. ↩

Comprenda cómo pueden corroerse entre sí los distintos metales y descubra métodos de prevención eficaces. ↩

Descubra cómo influye la reflexión de la luz en el rendimiento de los componentes ópticos y electrónicos. ↩

Descubra cómo este proceso electroquímico es crucial para crear un acabado de níquel negro consistente y duradero. ↩