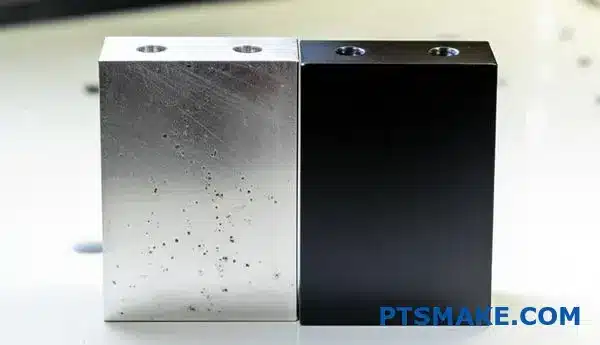

Muchos fabricantes tienen problemas con los acabados de aluminio anodizado negro que se desvanecen, parecen inconsistentes o no cumplen con sus especificaciones exactas. Probablemente haya experimentado la frustración de recibir piezas con colores desiguales, poca durabilidad o acabados que simplemente no coinciden con su intención de diseño.

El aluminio anodizado negro es un proceso electroquímico que transforma la superficie del metal en una capa de óxido duradera y resistente a la corrosión, teñida permanentemente de negro, que ofrece una dureza y longevidad superiores en comparación con la pintura o el recubrimiento en polvo.

Para obtener el acabado anodizado negro adecuado, es necesario comprender múltiples variables, desde la selección de la aleación hasta la química de los tintes y los métodos de pretratamiento. Esta guía cubre los detalles técnicos que son importantes para su próximo proyecto, ayudándole a especificar exactamente lo que necesita y a comunicarse de manera eficaz con su socio fabricante.

¿Qué aleaciones de aluminio son las mejores para obtener un acabado negro intenso?

Lograr un acabado negro auténtico y profundo en el aluminio es un objetivo común. Sin embargo, la aleación específica que elija es el factor más importante. Influye directamente en la calidad y la uniformidad del color final.

Algunas aleaciones simplemente se anodizan mejor que otras. La elección correcta garantiza un aspecto negro uniforme y intenso para sus piezas.

Comparación rápida de aleaciones

A continuación se muestra una guía rápida. Indica qué series de aleaciones funcionan mejor para obtener un acabado negro intenso.

| Serie Alloy | Idoneidad para Deep Black |

|---|---|

| 5xxx, 6xxx, 7xxx | Excelente |

| 2xxx, 3xxx | Deficiente a regular |

Este es un primer paso crucial en el diseño de piezas que requieren un acabado de aluminio anodizado negro de alta calidad.

¿Por qué son importantes los elementos de aleación?

El secreto de un acabado anodizado negro perfecto reside en la química de la aleación. Los elementos mezclados con el aluminio determinan el resultado. No se trata solo del proceso, sino de partir del material adecuado.

El problema con las series 2xxx y 3xxx

Las aleaciones de la serie 2xxx contienen altos niveles de cobre. Del mismo modo, la serie 3xxx tiene un alto contenido en manganeso. Durante el anodizado, estos elementos pueden crear problemas.

Estos elementos pueden formar partículas intermetálicas1 que no se anodizan correctamente. Esto suele dar lugar a un aspecto sucio, irregular o turbio, en lugar de un negro auténtico y profundo. En PTSMAKE, solemos aconsejar a nuestros clientes que eviten estos materiales para los acabados negros cosméticos.

La superioridad de las series 5xxx, 6xxx y 7xxx

Estas series son la mejor opción para el aluminio anodizado negro. Sus principales elementos de aleación son magnesio (5xxx), magnesio y silicio (6xxx) o zinc y magnesio (7xxx).

Estos elementos crean una capa de óxido anódico más uniforme y porosa. Esta estructura absorbe fácil y uniformemente el tinte negro. El resultado es un acabado negro consistente, rico y duradero que cumple con altos estándares estéticos.

| Serie Alloy | Elementos de aleación principales | Resultado del anodizado (negro) |

|---|---|---|

| 2xxx | Cobre (Cu) | A menudo da como resultado un acabado sucio e inconsistente. |

| 3xxx | Manganeso (Mn) | Puede presentar un aspecto grisáceo o irregular. |

| 5xxx | Magnesio (Mg) | Acabado negro bueno y uniforme. |

| 6xxx | Magnesio (Mg) y silicio (Si) | Excelente, negro intenso. Una elección excelente. |

| 7xxx | Zinc (Zn) y magnesio (Mg) | Excelente acabado negro muy oscuro. |

Para obtener un acabado negro impecable, la selección de la aleación es fundamental. Las series 5xxx, 6xxx y 7xxx son ideales debido a sus elementos de aleación, que forman una capa de óxido uniforme. Esta estructura garantiza una absorción profunda y uniforme del tinte negro, a diferencia de las problemáticas series 2xxx y 3xxx.

¿Cómo cambia el anodizado las propiedades superficiales del aluminio?

El anodizado es mucho más que un tratamiento de color. Básicamente, rediseña la superficie del aluminio. El proceso crea una capa de óxido dura y protectora. Esta nueva superficie forma parte integral de la pieza.

Esta capa aumenta considerablemente la durabilidad. No se trata de un recubrimiento que se pueda astillar o pelar. Es una oxidación controlada que mejora las propiedades naturales del metal.

Mejoras clave en las propiedades

La transformación es significativa. Observamos importantes mejoras en varias áreas clave del rendimiento.

| Propiedad | Aluminio bruto | Aluminio anodizado |

|---|---|---|

| Dureza | Suave, se raya fácilmente. | Enfoques de acero endurecido |

| Corrosión | Vulnerable a la oxidación | Altamente resistente |

| Abrasión | Se desgasta rápidamente. | Excelente resistencia al desgaste |

Más allá de lo básico: mejoras funcionales

Las ventajas funcionales son donde el anodizado realmente destaca para los ingenieros. El aumento de la dureza de la superficie es una ventaja fundamental. Esta película anódica es excepcionalmente resistente. Proporciona una protección robusta contra arañazos y desgaste.

En proyectos anteriores de PTSMAKE, esto ha sido fundamental. En el caso de los componentes de conjuntos mecánicos sometidos a un gran desgaste, esta resistencia adicional prolonga significativamente la vida útil del producto.

Corrosión y propiedades eléctricas

La resistencia a la corrosión también ha mejorado considerablemente. La barrera no porosa creada por el anodizado sella el aluminio base frente a los factores ambientales. Esto evita la oxidación y la degradación con el paso del tiempo. Una pieza como una carcasa para dispositivos electrónicos de exterior, a menudo especificada como aluminio anodizado negro2, depende de esta protección.

Otro cambio clave es el aislamiento eléctrico. La capa de óxido de aluminio es un mal conductor eléctrico. Esta propiedad es vital para las carcasas electrónicas. Evita cortocircuitos y protege los componentes sensibles. Según nuestras pruebas, la capacidad aislante de la capa es fiable.

| Característica | Ventajas para los ingenieros |

|---|---|

| Mayor dureza | Protege contra arañazos y abolladuras. |

| Resistencia al desgaste | Aumenta la vida útil de las piezas en conjuntos móviles. |

| Aislamiento eléctrico | Evita cortocircuitos en recintos. |

| Acabado uniforme | Garantiza una apariencia de alta calidad. |

El anodizado transforma fundamentalmente la superficie del aluminio, creando una capa dura y resistente a la corrosión. Este proceso proporciona ventajas funcionales cruciales, como resistencia al desgaste y aislamiento eléctrico, lo que lo hace ideal para aplicaciones de ingeniería exigentes que van más allá de la simple estética.

¿Cuáles son los tipos más comunes de tintes negros que se utilizan?

A la hora de elegir un tinte negro, solemos tener en cuenta dos tipos principales: orgánicos e inorgánicos. Su composición química es completamente diferente. Esta diferencia afecta en gran medida al rendimiento.

Tomar la decisión correcta es fundamental. Garantiza que las piezas finales cumplan con las especificaciones requeridas tanto en apariencia como en durabilidad a largo plazo.

Tintes orgánicos frente a tintes inorgánicos

Los colorantes orgánicos se basan en compuestos de carbono. Los colorantes inorgánicos se crean a partir de sales metálicas. Esta distinción básica guía nuestro proceso de selección para los proyectos de los clientes.

| Tipo de tinte | Base primaria |

|---|---|

| Orgánico | Compuestos de carbono |

| Inorgánico | Sales metálicas |

Comprender estos conceptos básicos nos ayuda a seleccionar el acabado perfecto. Es el primer paso para lograr el resultado deseado.

Profundizando: ventajas y desventajas

El tinte adecuado no solo tiene que ver con el color. También influye su rendimiento en el entorno final de la pieza. Debemos tener en cuenta factores como la exposición a la luz solar, el calor y el desgaste general. Esta es una conversación que mantengo a diario con los clientes.

Tintes orgánicos: vibrantes pero vulnerables

Los tintes orgánicos suelen producir un negro más intenso y profundo. Este atractivo visual es una gran ventaja. Además, suelen ser una opción más rentable para muchos proyectos.

Sin embargo, no funcionan tan bien bajo la luz ultravioleta o el calor intenso. Esto significa que pueden descolorarse con el tiempo si se utilizan en exteriores. Son más adecuados para productos de interior, donde la estética es la máxima prioridad.

Tintes inorgánicos: la opción duradera

Cuando la durabilidad es imprescindible, recurrimos a los tintes inorgánicos. Ofrecen una calidad superior. solidez a la luz3 y puede soportar temperaturas mucho más altas sin degradarse.

Esto los convierte en la opción ideal para aluminio anodizado negro piezas para automoción, aeroespacial o equipamiento para exteriores. El color puede ser ligeramente menos intenso, pero el rendimiento es inigualable para aplicaciones exigentes.

| Característica | Tintes orgánicos | Colorantes inorgánicos |

|---|---|---|

| Estabilidad UV | Baja | Excelente |

| Resistencia al calor | Moderado | Excelente |

| Coste | Generalmente inferior | Generalmente superior |

| Lo mejor para | Interior, piezas cosméticas | Piezas exteriores sometidas a un alto desgaste |

Elegir el tinte adecuado es un paso fundamental en el proceso de fabricación. La elección depende totalmente del uso previsto de la pieza y del entorno al que se enfrentará. Se trata de encontrar el equilibrio entre la estética, el rendimiento y el coste.

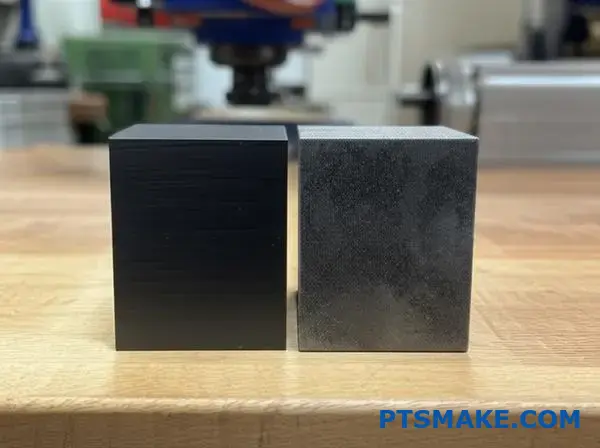

¿Qué distingue el anodizado negro tipo II del tipo III?

Elegir entre el anodizado negro tipo II y tipo III es una decisión fundamental. Afecta directamente al rendimiento y al aspecto de la pieza. Considérelo como elegir entre la estética y la durabilidad pura.

El tipo II es el estándar en cuanto a atractivo estético. Proporciona un acabado negro bonito y uniforme. También ofrece una resistencia moderada a la corrosión y al desgaste.

El tipo III, o recubrimiento duro, está diseñado para ofrecer resistencia. Crea una capa mucho más gruesa y dura. Esto lo hace ideal para aplicaciones industriales con alto desgaste.

He aquí una rápida comparación:

| Característica | Tipo II (Estándar) | Tipo III (revestimiento duro) |

|---|---|---|

| Objetivo principal | Apariencia cosmética | Resistencia al desgaste |

| Espesor de capa | Más fino (hasta 25 µm) | Más grueso (25-150 µm) |

| Dureza | Moderado | Muy alto (Rockwell 60-70C) |

| Uso común | Recintos, paneles | Pistones, engranajes, maquinaria |

La elección va más allá de la simple elección entre apariencia y resistencia. En nuestros proyectos en PTSMAKE, guiamos a los clientes a través de las compensaciones específicas de ingeniería para sus aluminio anodizado negro componentes.

Tipo II: La elección estética

El anodizado tipo II es perfecto para piezas en las que es fundamental un acabado visual impecable. Piense en carcasas de productos electrónicos de consumo, elementos arquitectónicos o molduras de automóviles. La capa de óxido porosa acepta fácilmente el tinte negro, lo que da como resultado un color profundo, intenso y uniforme difícil de igualar.

Sin embargo, su capa más fina ofrece solo una protección moderada contra arañazos y abrasión. Es adecuado para el uso diario, pero no para entornos mecánicos exigentes.

Tipo III: La potencia funcional

El recubrimiento duro de tipo III se crea utilizando un proceso diferente. proceso electrolítico4. Nuestras pruebas demuestran que produce una capa de óxido de aluminio mucho más densa y gruesa. Esto lo hace increíblemente resistente al desgaste, la abrasión y la corrosión.

Es la opción ideal para componentes aeroespaciales, hardware militar y piezas de maquinaria de alto rendimiento. ¿La principal desventaja? Conseguir un negro intenso y auténtico es más complicado. La capa densa absorbe el tinte de forma menos uniforme, lo que a veces da como resultado un acabado gris carbón o negro bronce.

| Parámetro | Anodizado tipo II | Anodizado de capa dura tipo III |

|---|---|---|

| Temperatura de proceso | ~21 °C (70 °F) | ~0 °C (32 °F) |

| Densidad actual | Baja | Más alto |

| Absorción del tinte | Excelente | Regular a buena |

| Beneficio principal | Estética superior | Máxima durabilidad |

En resumen, el anodizado negro tipo II prioriza un acabado estético superior para la mayoría de las piezas. El tipo III proporciona una dureza y una resistencia al desgaste inigualables, lo que lo hace esencial para aplicaciones de ingeniería exigentes en las que la funcionalidad es más importante que conseguir un color negro azabache perfecto.

¿Cómo se clasifican los acabados anodizados negros según los estándares de la industria?

Cuando se necesita un acabado fiable, las normas industriales son fundamentales. La más importante es la MIL-A-8625. Se trata de una especificación militar, pero ahora se utiliza en muchos sectores.

Esta norma proporciona un marco claro. Nos ayuda a definir exactamente cómo debe ser un acabado anodizado negro. Esto garantiza la uniformidad y la calidad de cada pieza. Veamos las principales clasificaciones.

Explicación de tipos y clases

La norma utiliza "tipos" y "clases". Un tipo se refiere al método de anodizado. Una clase se refiere al color o a la ausencia del mismo.

| Especificación | Descripción |

|---|---|

| Tipo II | Anodizado con ácido sulfúrico |

| Tipo III | Anodizado de capa dura |

| Clase 2 | Acabado teñido (por ejemplo, negro) |

Comprender estos aspectos es fundamental para la adquisición. Le garantiza que obtendrá el acabado que espera.

MIL-A-8625 es el manual de referencia para el anodizado. Elimina las conjeturas. También garantiza que todos, desde el diseñador hasta el fabricante, estén en sintonía. En PTSMAKE, consultamos esta especificación a diario para garantizar los resultados a nuestros clientes.

Tipo II: El todoterreno

El anodizado de tipo II utiliza un baño de ácido sulfúrico. Crea una capa protectora perfecta para la mayoría de las aplicaciones. El proceso de anodizado es un pasivación electrolítica5 Técnica. Aumenta el espesor de la capa de óxido natural en la superficie de las piezas metálicas.

Su estructura porosa es excelente para absorber tintes. Esto lo hace ideal para un acabado negro profundo y uniforme. Ofrece una buena resistencia a la corrosión y un excelente aspecto estético. Funciona bien para piezas que no sufren un desgaste extremo.

Tipo III: El recubrimiento duro para uso intensivo

El tipo III, o recubrimiento duro, es diferente. Utiliza un proceso más intenso, a menudo a temperaturas más frías. El resultado es una capa anódica mucho más gruesa y dura.

Esto hace que la superficie sea increíblemente duradera y resistente al desgaste. A menudo lo utilizamos para piezas de alto rendimiento en la industria aeroespacial o la robótica. El recubrimiento más denso sigue siendo teñible, pero el proceso requiere un mayor control para obtener un negro uniforme.

Principales diferencias

| Característica | Tipo II (sulfúrico) | Tipo III (revestimiento duro) |

|---|---|---|

| Espesor | Normalmente entre 0,0002" y 0,001"." | Normalmente entre 0,001" y 0,004"." |

| Dureza | 300-400 Vickers | 600-700 Vickers |

| Uso principal | Estética, Corrosión | Resistencia al desgaste, durabilidad |

Clase 2: Añadir el color

La clase 2 simplemente significa que la pieza se tiñe después del anodizado. Para una pieza de aluminio anodizado negro, esto significa sumergirla en un baño de tinte orgánico negro. El paso final es el sellado, que fija el color y cierra los poros.

MIL-A-8625 es la norma esencial para el anodizado. El tipo II es el más adecuado para acabados cosméticos, mientras que el tipo III ofrece una durabilidad superior. La designación de clase 2 simplemente significa que la pieza se tiñe para conseguir ese aspecto clásico del aluminio anodizado negro.

¿Cuáles son las diferencias visuales entre los acabados mate y brillante?

Un mito común es que el anodizado crea el acabado. Esto no es del todo cierto. La clave real es el proceso de pretratamiento que se aplica al aluminio.

La textura de la superficie está definida. antes de La pieza entra en el tanque de anodizado.

La Fundación del Acabado

El aspecto final de una pieza se decide desde el principio. Tanto si desea un acabado mate como brillante. aluminio anodizado negro Por otra parte, todo comienza con la preparación de la superficie.

| Pretratamiento | Acabado resultante |

|---|---|

| Grabado cáustico | Mate / No reflectante |

| Pulido | Brillante / Reflectante |

Este paso inicial determina cómo interactuará la luz con la superficie anodizada final.

Cómo el pretratamiento crea el aspecto

La capa de anodizado en sí misma es transparente. Simplemente sigue los contornos de la superficie de aluminio que hay debajo. Esto significa que el paso de pretratamiento es lo que realmente define la estética final.

Cómo conseguir una superficie mate

Para obtener un acabado mate no reflectante, utilizamos un proceso denominado grabado cáustico. Este baño químico raspa microscópicamente la superficie del aluminio, creando una textura difusa.

Cuando la luz incide sobre esta superficie irregular, se dispersa en muchas direcciones en lugar de reflejarse. Esto elimina el deslumbramiento y le da a la pieza un aspecto suave y mate, ideal para ocultar las huellas dactilares.

Creación de una superficie brillante

Para obtener un acabado brillante, necesitamos que la superficie esté lo más lisa posible antes del anodizado. Esto se suele hacer mediante pulido mecánico o un baño químico brillante.

El pulido mecánico utiliza abrasivos para alisar físicamente la pieza. El baño brillante es un proceso químico que alisa el aluminio a nivel microscópico, creando un acabado similar al de un espejo. Ambos métodos reducen el topografía superficial6 para garantizar el reflejo directo de la luz.

Esta base lisa permite que la capa anodizada transparente tenga un aspecto profundo y reflectante.

| Método | Proceso | Resultado visual |

|---|---|---|

| Grabado cáustico | Irrupción química | Difuso, sin reflejos |

| Pulido mecánico | Alisado abrasivo | Reflectante, brillante |

| Inmersión brillante | Alisado químico | Altamente reflectante, similar a un espejo. |

Por lo tanto, el mismo proceso de anodizado puede producir resultados muy diferentes en función de esta fase crucial de preparación.

El nivel de brillo final de una pieza anodizada no depende del proceso de anodización en sí, sino que viene determinado por el tratamiento previo. El grabado cáustico crea una superficie mate, mientras que el pulido mecánico o químico da como resultado un acabado brillante y reflectante.

¿Cuáles son las ventajas y desventajas de los diferentes sistemas de tintes negros?

Elegir el tinte negro adecuado es fundamental. Determina el aspecto final, el rendimiento y la vida útil de tus piezas. Esto es especialmente cierto en el caso de las piezas de alta especificación. aluminio anodizado negro componentes.

Es necesario adaptar el sistema de tintura a la aplicación. Una pieza destinada al exterior requiere propiedades diferentes a las de una pieza destinada al interior.

Analicemos tres tipos comunes de tintes. Compararemos su rendimiento para ayudarle a tomar una decisión informada para su próximo proyecto.

Una comparación directa

La mejor opción siempre depende de la aplicación. Una pieza que se utiliza en interiores tiene necesidades diferentes a las de una pieza expuesta diariamente a la luz solar. El coste también es un factor importante en la producción.

Aquí hay una tabla comparativa rápida que utilizamos a menudo en PTSMAKE. Ayuda a orientar a nuestros clientes hacia el acabado adecuado para sus piezas.

| Característica | Alta resistencia a la luz Orgánico | Orgánico de uso general | Sal metálica inorgánica |

|---|---|---|---|

| Resistencia UV | Excelente | Deficiente a regular | Superior |

| Estabilidad térmica | Bien | Regular a buena | Excelente |

| Facilidad de uso | Alta | Alta | Moderado |

| Coste | Alta | Bajo | Moderado |

| Profundidad de color | Excelente (Negro intenso) | Bueno (varía) | Bueno (Negro azabache) |

Comprender las compensaciones

Los tintes de alta resistencia a la luz son ideales para piezas automotrices o arquitectónicas. Resisten la decoloración causada por la luz solar, pero tienen un costo más elevado. Son una inversión que vale la pena para productos que deben mantener un buen aspecto durante años al aire libre.

Los colorantes orgánicos de uso general son perfectos para los productos electrónicos de consumo. Estas piezas no suelen estar expuestas a rayos UV intensos ni a altas temperaturas. Ofrecen una solución muy rentable para aplicaciones en interiores.

Los tintes inorgánicos son increíblemente duraderos. El color se crea mediante coloración electrolítica7, convirtiéndolo en parte de la propia capa de óxido. Este método es habitual en piezas militares y aeroespaciales, donde el rendimiento es la máxima prioridad. El proceso es más complejo que la simple inmersión, pero garantiza la máxima durabilidad.

En última instancia, el tinte negro ideal equilibra el rendimiento con el coste. Evalúe cuidadosamente el entorno de uso final de su producto. Esta elección influye directamente en la calidad y la longevidad de su producto final. aluminio anodizado negro Piezas. Elija sabiamente para garantizar el éxito a largo plazo.

¿Cómo afecta la elección de la aleación de aluminio al color negro final?

Elegir la aleación de aluminio adecuada es fundamental. Influye directamente en el color negro final y el acabado. No todas las aleaciones son iguales para este proceso.

El secreto reside en los elementos de aleación. Estos elementos, como el silicio o el cobre, reaccionan de forma diferente durante el anodizado. Esto afecta a la forma en que se absorbe el tinte negro.

Aleaciones comunes y resultados del anodizado negro

| Serie Alloy | Elemento principal | Acabado negro típico |

|---|---|---|

| 2xxx | Cobre (Cu) | Silencioso, a veces irregular |

| 4xxx | Silicio (Si) | Sucio, gris oscuro |

| 6xxx | Magnesio/Silicio | Negro intenso y uniforme |

| 7xxx | Zinc (Zn) | Negro intenso y profundo |

Esta sencilla guía le ayudará a seleccionar el mejor material. Le garantiza que obtendrá el acabado deseado para su aluminio anodizado negro partes.

La elección de la aleación cambia radicalmente el resultado. Es un problema habitual que ayudamos a resolver a nuestros clientes en PTSMAKE. Ciertos elementos interfieren en el proceso de anodizado, impidiendo obtener un negro auténtico y profundo.

El impacto de los elementos de aleación específicos

El problema con el silicio y el cobre

Las aleaciones de la serie 4xxx, ricas en silicio, son un buen ejemplo. Las partículas de silicio no se anodizan correctamente. Esto da como resultado un acabado gris sucio y no uniforme, en lugar de un negro limpio.

Del mismo modo, las aleaciones de la serie 2xxx contienen altos niveles de cobre. Durante el proceso de anodizado, el cobre puede causar problemas. Estos compuestos intermetálicos8 puede dar lugar a un acabado negro desigual o apagado. El color final suele carecer de la profundidad y la intensidad esperadas.

Las aleaciones ideales para el negro

Según nuestras pruebas, la aleación 6061 es el punto de referencia. Produce de forma constante un acabado negro intenso y de alta calidad. Su composición equilibrada la hace ideal para el anodizado cosmético.

El 7075 es otra excelente opción. A menudo produce un tono de negro ligeramente diferente, incluso más intenso. Esto se debe a su contenido en zinc. La elección entre el 6061 y el 7075 puede depender de la estética específica que se desee conseguir.

| Aleación | Elemento clave de aleación | Efecto sobre el anodizado negro |

|---|---|---|

| 2024 | Cobre | Absorción desigual del tinte, color apagado. |

| 4043 | Silicio | Crea un acabado gris oscuro "sucio". |

| 6061 | Magnesio, Silicio | Excelente. Negro intenso y uniforme. El estándar del sector. |

| 7075 | Zinc | Excelente. Negro muy intenso, a veces con un tono ligeramente diferente. |

La elección de la aleación determina el aspecto final. Las aleaciones de silicio y cobre suelen producir un color grisáceo o apagado. Para obtener un acabado negro auténtico y profundo, la aleación 6061 es la estándar, mientras que la 7075 puede proporcionar un tono aún más profundo para sus piezas de aluminio anodizado negro.

¿Cuál es la relación entre el espesor de la película y la profundidad del color?

El grosor de la película anódica influye directamente en la intensidad final del color. Esto es especialmente cierto en el caso de los acabados teñidos, como el negro. Una película más gruesa tiene más espacio poroso.

Este espacio adicional permite que el material absorba más pigmento de tinte. El resultado es una saturación del color mucho más profunda y rica.

Para obtener un acabado de aluminio anodizado negro auténtico y profundo, casi siempre es preferible un recubrimiento más grueso dentro de la clasificación Tipo II. Nuestro objetivo es alcanzar un rango específico para lograrlo.

| Tipo de película | Espesor ideal para el negro | Color resultante |

|---|---|---|

| Tipo II | 18-25 micras | Negro intenso y profundo |

| Tipo II | < 15 micras | Más ligero, menos saturado |

Si bien una película más gruesa es ideal para los acabados teñidos de tipo II, la situación es diferente para el anodizado de tipo III, también conocido como recubrimiento duro. Es un punto común de confusión para nuestros clientes.

El reto con el recubrimiento duro tipo III

El anodizado duro crea una capa de óxido significativamente más densa y dura. Esta densidad es excelente para la resistencia al desgaste, pero supone un reto para el teñido. Los poros son más pequeños y menos uniformes.

Esta estructura compacta hace que sea muy difícil que las partículas de tinte grandes penetren en la película de manera eficaz y uniforme.

Limitaciones y compensaciones del teñido

Si una capa dura de tipo III es demasiado gruesa, resulta casi imposible conseguir un negro intenso y uniforme. El color puede parecer descolorido o manchado.

Se convierte en una disyuntiva crítica. Debe equilibrar la necesidad de una dureza extrema con la estética deseada de un acabado negro intenso. La película morfología de los poros9 es el factor determinante en este proceso. En proyectos anteriores en PTSMAKE, hemos ayudado a los clientes a alcanzar este equilibrio preciso.

| Tipo de anodizado | Porosidad | Absorción del tinte | Mejor caso de uso para el negro |

|---|---|---|---|

| Tipo II | Alto / Uniforme | Excelente | Colores decorativos y vivos |

| Tipo III | Bajo / Denso | Limitado / Difícil | Alta resistencia al desgaste |

Para una pieza de aluminio anodizado negro intenso, lo mejor es una película más gruesa de tipo II (18-25 µm). Sin embargo, con el recubrimiento duro de tipo III, un espesor excesivo dificulta la absorción del tinte, lo que crea un compromiso entre la dureza y la intensidad del color.

¿Qué tratamientos previos existen y cómo alteran el aspecto?

El aspecto final de una pieza anodizada se decide mucho antes de que entre en el tanque de anodizado. Los tratamientos previos son el primer paso crucial.

Estos procesos preparan la textura de la superficie del aluminio. Esta etapa determina si la pieza final tendrá un acabado mate, satinado o brillante.

Pretratamientos mecánicos

Estos métodos alteran físicamente la superficie. Piensa en ello como preparar el lienzo antes de pintar. Incluyen procesos como el chorro de arena, el tamborileo y el pulido. Cada uno de ellos crea un punto de partida único para el aspecto final.

Pretratamientos químicos

Estos utilizan reacciones químicas para modificar la superficie. Pueden grabar la superficie para crear un acabado mate o pulirla químicamente para obtener un aspecto brillante y reflectante.

| Método | Tipo | Acabado resultante |

|---|---|---|

| Voladura | Mecánica | Uniforme mate |

| Pulido | Mecánica | Brillo reflectante |

| Grabado alcalino | Química | Mate fino |

| Inmersión brillante | Química | Brillo especular |

Analicemos cómo funcionan estos procesos. Comprender el mecanismo que hay detrás de cada tratamiento es fundamental para seleccionar el acabado perfecto para los requisitos de su proyecto. En esencia, se trata de controlar cómo se refleja la luz en la superficie a nivel microscópico.

Cómo los métodos mecánicos dan forma a la superficie

Técnicas abrasivas para acabados mates

El chorreado y el tamboreado utilizan medios abrasivos para impactar la superficie. Esto crea millones de pequeñas abolladuras que difuminan la luz en lugar de reflejarla directamente. El resultado es un aspecto mate muy uniforme y no direccional. Es una forma excelente de ocultar pequeños arañazos o líneas de extrusión.

Alisado para acabados brillantes

El pulido y el abrillantado consiguen lo contrario. Estos métodos suavizan físicamente los picos y valles microscópicos de la superficie de la pieza. Esto crea un plano más uniforme, lo que permite que la luz se refleje de forma coherente. El resultado es un acabado brillante y lustroso.

El impacto de los productos químicos en la textura

Creación de mate con grabado alcalino

El grabado alcalino disuelve químicamente una capa exterior muy fina del aluminio. Esta corrosión controlada crea una textura fina y satinada. Según nuestra experiencia en PTSMAKE, esta es una opción muy popular para conseguir un aspecto uniforme y de alta calidad en aluminio anodizado negro partes.

Lograr un brillo excepcional con el baño ácido brillante

El inmersión ácida brillante es esencialmente un proceso de pulido químico. La mezcla ácida alisa la superficie disolviendo los picos microscópicos más rápidamente que los valles. Esto aumenta significativamente la superficie. reflectividad especular10, produciendo un brillo brillante, similar al de un espejo, incluso antes de comenzar el anodizado.

| Pretratamiento | Mecanismo principal | Lo mejor para |

|---|---|---|

| Granallado | Abrasión física | Ocultación de defectos, aspecto mate uniforme. |

| Pulido | Suavizado físico | Aplicaciones decorativas de alto brillo |

| Grabado alcalino | Disolución química | Satinado mate, ocultando las líneas de extrusión. |

| Bañera ácida brillante | Pulido químico | Acabado tipo espejo, altamente reflectante. |

El pretratamiento es fundamental para el aspecto final. Los métodos mecánicos desgastan o alisan físicamente la superficie para obtener acabados mates o brillantes. Los tratamientos químicos utilizan el grabado para obtener un aspecto satinado o el inmersión brillante para obtener un brillo especular, preparando el terreno antes de que se forme la película anódica.

¿En qué se diferencia el anodizado negro del recubrimiento en polvo o la pintura?

A la hora de elegir un acabado, los detalles son importantes. No se trata solo de la apariencia. El anodizado es único. Se convierte en parte del aluminio, no es solo una capa superficial.

Esto crea una adhesión superior. También mejora significativamente la transferencia de calor.

La pintura y el recubrimiento en polvo son diferentes. Son recubrimientos aplicados. Ofrecen una gama de colores mucho más amplia. También pueden ocultar mucho mejor los defectos de la superficie.

Aquí tienes una tabla comparativa rápida.

| Característica | Anodizado negro | Recubrimiento en polvo / Pintura |

|---|---|---|

| Adhesión | Integrado en el metal | Puede astillarse o pelarse. |

| Transferencia de calor | Excelente | Pobre (aislante) |

| Opciones de color | Limitado | Prácticamente ilimitado |

| Cobertura de defectos | Pobre | De bueno a excelente |

El anodizado utiliza un electroquímico11 proceso. Este proceso convierte la superficie de aluminio en una capa de óxido dura y resistente. Por eso, un aluminio anodizado negro La pieza es muy resistente al desgaste y a la corrosión. El acabado es, literalmente, parte del componente.

Las pinturas y los recubrimientos en polvo son aditivos. Se adhieren a la superficie. Aunque los recubrimientos modernos son resistentes, pueden astillarse o desprenderse bajo tensión. Esto deja al descubierto el metal base que hay debajo.

Una diferencia fundamental que observamos en PTSMAKE es la disipación del calor. La capa anodizada forma parte del metal. Mantiene una excelente conductividad térmica. Esto es fundamental para piezas como disipadores de calor o carcasas electrónicas.

Las pinturas y los recubrimientos en polvo actúan como aislantes. Atrapan el calor, lo que supone un gran problema para los componentes críticos para el rendimiento.

Sin embargo, si una superficie tiene pequeños defectos estéticos, la pintura o el recubrimiento en polvo funcionan bien. Cubren fácilmente los pequeños arañazos. El anodizado no ocultará estas imperfecciones.

Guía práctica de selección

| Aplicación | Acabado recomendado | ¿Por qué? |

|---|---|---|

| Disipadores de calor | Anodizado negro | Disipación térmica superior. |

| Paneles exteriores | Recubrimiento en polvo | Gran variedad de colores y durabilidad. |

| Piezas de alto desgaste | Anodizado negro | Excelente resistencia a la abrasión. |

| Fundas cosméticas | Pintura/Recubrimiento en polvo | Puede ocultar imperfecciones superficiales. |

La elección depende totalmente de sus prioridades. El anodizado ofrece una durabilidad y una transferencia de calor inigualables. La pintura y el recubrimiento en polvo proporcionan flexibilidad estética, cubren los defectos y ofrecen infinitas opciones de color. Los requisitos funcionales de su aplicación le guiarán en la decisión.

¿Cómo se ajustan los parámetros para conseguir un acabado mate frente a uno brillante?

Para conseguir un acabado perfecto, hay que empezar mucho antes de llegar al tanque de anodizado. La clave está en la fase de pretratamiento. Lo importante es controlar primero la textura de la superficie de la pieza de aluminio.

Para obtener diferentes efectos visuales, utilizamos distintos métodos de preparación. Su elección aquí determina directamente si se obtiene un acabado mate o brillante.

Creación de un acabado mate

Para obtener una superficie mate y no reflectante, utilizamos un baño de grabado alcalino. Al aumentar el tiempo o la concentración química de este baño, se crea una superficie con una textura fina. Esto difumina la luz, lo que da como resultado un aspecto mate.

Cómo conseguir un acabado brillante

Para obtener un acabado brillante y reflectante, omitimos el proceso de grabado. En su lugar, utilizamos un baño químico brillante o un pulido mecánico. Este paso alisa la superficie antes de que entre en la línea de anodizado.

| Tipo de acabado | Etapa de pretratamiento primario | Parámetro de control clave |

|---|---|---|

| Mate | Grabado alcalino | Tiempo / Concentración |

| Brillo | Inmersión brillante / Pulido | Omisión del paso de grabado |

El pretratamiento es donde realmente se define el aspecto final. Muchos piensan que el anodizado en sí mismo controla el brillo, pero eso es un error. El proceso de anodizado crea una capa de óxido transparente sobre la superficie existente. Por lo tanto, la textura que se crea de antemano es la que se verá al final.

La ciencia detrás del brillo

Para superficies mates

El proceso se basa en una reacción química controlada. El [grabado alcalino]()12 La solución hace que la superficie de aluminio se vuelva microscópicamente rugosa. Esto crea pequeños picos y valles que dispersan la luz en lugar de reflejarla directamente. El resultado es un acabado suave y antirreflectante. Esto es muy popular para las carcasas de aluminio anodizado negro de alta gama de los dispositivos electrónicos.

Para superficies brillantes

Para conseguir un acabado similar al de un espejo, debemos alisar la superficie al máximo. Para ello, disponemos de dos métodos principales antes del anodizado.

- Inmersión química brillante: Se trata de un baño ácido. Alisa el aluminio a nivel microscópico disolviendo las imperfecciones de la superficie.

- Pulido mecánico: Esto implica pulir físicamente la pieza. Crea una superficie extremadamente lisa y reflectante.

Según nuestra experiencia en PTSMAKE, la elección entre estos métodos depende de la geometría de la pieza y del nivel de brillo requerido.

| Método de pulido | Lo mejor para | Resultado |

|---|---|---|

| Inmersión química brillante | Formas complejas, características pequeñas | Acabado uniforme, brillante y liso. |

| Pulido mecánico | Superficies planas o con curvas simples | La mayor reflectividad posible, similar a la de un espejo. |

El aspecto final se determina antes de anodizar la pieza. El acabado mate se consigue grabando la superficie, mientras que el acabado brillante requiere omitir el grabado y, en su lugar, pulir o sumergir la pieza en un baño brillante para obtener la máxima suavidad.

¿Para qué aplicaciones es ideal el aluminio anodizado negro?

Elegir el acabado adecuado es fundamental. El aluminio anodizado negro no es solo una cuestión estética. Ofrece ventajas funcionales específicas para aplicaciones exigentes.

Analicemos dónde destaca realmente este material. Se trata de adaptar sus propiedades a las necesidades específicas de su aplicación.

Factores decisivos

Tenga en cuenta la durabilidad, la estética y las propiedades eléctricas. Cada factor influye en la decisión final sobre el material adecuado.

| Aplicación | Beneficio clave |

|---|---|

| Electrónica de alta gama | Sensación premium |

| Componentes ópticos | Baja reflectividad |

| Equipo táctico | Durabilidad |

| Molduras arquitectónicas | Resistencia a la corrosión |

Esto ayuda a garantizar el mejor rendimiento.

Cajas para equipos electrónicos de alta gama

En el caso de los productos electrónicos de consumo, el aspecto y el tacto son fundamentales. El aluminio anodizado negro proporciona un acabado elegante y de alta calidad que resulta muy agradable al tacto.

Más importante aún, la capa anódica es un aislante eléctrico. Esto evita cortocircuitos dentro de dispositivos como ordenadores portátiles o amplificadores de audio. Es una elección funcional y estética.

Equipo óptico y táctico

En óptica, controlar la luz lo es todo. La superficie negra mate tiene una reflectividad muy baja. Esto es esencial para las carcasas de las cámaras y los instrumentos científicos, ya que evita la luz parásita.

El tinte utilizado en el proceso puede afectar significativamente a las propiedades térmicas del material. emisividad13. Esta propiedad es crucial para los componentes que necesitan gestionar eficazmente la radiación térmica.

En el caso del equipo táctico, la durabilidad y el sigilo son fundamentales. La superficie dura y no reflectante resiste los arañazos y el desgaste. No brilla al sol, lo cual es vital para aplicaciones militares o policiales.

Aplicaciones arquitectónicas

El aluminio anodizado negro también es excelente para uso en exteriores. En PTSMAKE, lo hemos utilizado para marcos de ventanas y molduras decorativas. El recubrimiento anódico protege el aluminio de la corrosión y la degradación por los rayos UV.

Aquí tienes una breve comparación de sus características en las distintas aplicaciones.

| Característica | Electrónica | Óptica | Táctico | Arquitectura |

|---|---|---|---|---|

| Necesidad primaria | Estética y aislamiento | Baja reflectividad | Durabilidad y sigilo | Resistencia a la corrosión |

| Resistencia al desgaste | Alta | Moderado | Muy alta | Alta |

| Impacto en los costes | Moderado | Bajo | Bajo | Moderado |

En resumen, el aluminio anodizado negro es una opción versátil. Su selección depende de necesidades como el aislamiento eléctrico, la baja reflectividad de la luz, la durabilidad resistente o la resistencia a la corrosión. Se trata de combinar la función con la forma para obtener un rendimiento óptimo en su proyecto.

¿Cómo se debe diseñar una pieza para que el anodizado sea satisfactorio?

El anodizado exitoso comienza en la mesa de diseño. No es solo un acabado, es un proceso electroquímico. Las decisiones de diseño influyen directamente en la calidad final.

Es fundamental tener en cuenta el "diseño para la fabricación" (DFM). Unas pocas reglas sencillas pueden evitar grandes dolores de cabeza más adelante. Estos pasos garantizan un recubrimiento uniforme y duradero.

Consideraciones clave sobre el diseño

Un buen diseño evita los defectos comunes del anodizado. Céntrese en la geometría, las superficies y los puntos de manipulación. Esto es especialmente cierto para un acabado impecable. aluminio anodizado negro terminar.

| Área de diseño | Directriz |

|---|---|

| Esquinas interiores | Utilice radios generosos, evite los ángulos agudos. |

| Perfiles huecos | Añade orificios de drenaje para líquidos. |

| Grandes superficies | Rómpelos o añádele textura. |

| Manipulación de piezas | Especifique las ubicaciones permitidas para las estanterías. |

Estos pequeños ajustes marcan una gran diferencia. Evitan problemas como quemaduras, manchas e inconsistencias en el color. En PTSMAKE, orientamos a los clientes sobre estos puntos desde el principio.

Profundizando más, exploremos por qué estas reglas son importantes. El anodizado consiste en sumergir las piezas en baños químicos y aplicarles corriente eléctrica. La forma de la pieza determina cómo fluyen la corriente y el líquido.

Evitar esquinas internas afiladas

Las esquinas internas afiladas son un problema importante. Pueden impedir que la corriente eléctrica llegue de manera uniforme. Esto crea puntos delgados o sin recubrimiento. Esto se debe a lo que se conoce como Efecto jaula de Faraday14.

Por el contrario, las esquinas externas afiladas atraen demasiada corriente. Esto puede provocar que el recubrimiento se "queme", lo que da lugar a una acumulación frágil, descolorida y de gran tamaño. Recomendamos un radio mínimo de 0,5 mm.

Diseño para el drenaje

Las piezas huecas o los agujeros ciegos profundos pueden atrapar productos químicos del proceso. Si estos líquidos no se drenan, se derramarán más tarde. Esto provoca manchas antiestéticas y arruina el acabado.

La adición de pequeños orificios de drenaje estratégicamente situados permite que estos fluidos se escapen. Este sencillo paso garantiza una superficie limpia y uniforme después del procesamiento.

Gestión de superficies grandes y planas

Las superficies grandes y planas suponen un reto para la uniformidad del color. Amplifican incluso las variaciones más pequeñas en el proceso de anodizado. Esto puede dar lugar a un aspecto manchado o rayado.

Para evitarlo, considere añadir texturas sutiles. También ayuda romper la superficie con ranuras o nervaduras. Esto dispersa la luz y hace que las variaciones de color sean menos perceptibles.

| Malas prácticas de diseño | Buenas prácticas de diseño |

|---|---|

| Esquinas internas/externas afiladas | Radio mínimo de 0,5 mm. |

| Cavidades huecas selladas | Pequeños orificios de drenaje/ventilación |

| Caras grandes, lisas y planas. | Superficies texturizadas o fragmentadas |

| No se ha especificado ningún punto de estantería. | Puntos de fijación en áreas no cosméticas |

Al diseñar teniendo en cuenta el anodizado, se evitan los errores habituales. Ajustes sencillos como añadir radios, orificios de drenaje y especificar puntos de fijación garantizan un acabado uniforme y de alta calidad. Esta previsión ahorra tiempo, reduce las repeticiones y disminuye los costes generales.

¿Cómo se garantiza un color uniforme en piezas con geometrías complejas?

El robo de corriente es un gran problema. Se produce cuando la electricidad toma el camino más fácil. Esto deja las zonas empotradas con un recubrimiento más fino.

Esto da como resultado un color más claro e inconsistente. El problema es muy notable en piezas con formas complejas. Esto es especialmente cierto en los acabados de aluminio anodizado negro intenso.

Debemos controlar el recorrido de la corriente. El estante estratégico y los cátodos auxiliares son fundamentales para lograr un acabado uniforme.

| Desafío | Impacto en el color |

|---|---|

| Robo actual | Tonos más claros y desiguales |

| Geometría compleja | Acentúa las inconsistencias. |

Para evitar el robo de corriente, necesitamos herramientas inteligentes. Estas garantizan una distribución uniforme de la corriente en toda la pieza. Esto es esencial para obtener un acabado uniforme.

El almacenamiento estratégico es su primera línea de defensa

En PTSMAKE, sabemos que el montaje en bastidor es mucho más que simplemente sostener una pieza. Su orientación determina el flujo de corriente. Colocamos las piezas de manera que se minimicen las áreas blindadas. Esto evita que una zona "robe" corriente a otra. Cada pieza recibe la cantidad de electricidad que le corresponde.

Uso de cátodos auxiliares para precisión

Para geometrías muy complejas, el estante no siempre es suficiente. Utilizamos lo que se denomina cátodos auxiliares15. Se trata de conductores adicionales colocados cerca de las zonas empotradas. Guiando la corriente hacia los puntos de difícil acceso. Esto garantiza que las cavidades profundas obtengan el mismo espesor de recubrimiento que las superficies exteriores.

El papel de la agitación constante

Por último, el movimiento es fundamental. Utilizamos una agitación constante tanto en los tanques de anodizado como en los de tintura. Esto mantiene los productos químicos mezclados de manera uniforme. Evita el agotamiento localizado alrededor de la pieza, lo cual es crucial para una absorción uniforme del color.

| Técnica | Función principal |

|---|---|

| Estanterías estratégicas | Optimizar la orientación de las piezas para un flujo de corriente uniforme. |

| Cátodos auxiliares | Corriente continua a zonas de difícil acceso |

| Agitación del tanque | Mantener una concentración química uniforme. |

Para conseguir un color uniforme en piezas complejas es necesario controlar la corriente eléctrica. Mediante un sistema estratégico de bastidores, cátodos auxiliares y agitación constante del tanque, superamos la pérdida de corriente para garantizar un acabado impecable y uniforme en todo momento.

¿Cuáles son las tecnologías emergentes en el acabado del aluminio negro?

El futuro del acabado del aluminio negro es apasionante. Estamos dejando atrás los métodos tradicionales de teñido.

Las nuevas tecnologías prometen una mayor durabilidad y estabilidad del color. Esto es crucial para aplicaciones de alto rendimiento.

Tecnologías clave para el futuro

Destacan dos métodos: el coloreado electrolítico y la oxidación electrolítica por plasma (PEO). Ambos ofrecen ventajas únicas para crear acabados negros resistentes. Representan un importante avance.

| Tecnología | Ventaja principal | Acabado resultante |

|---|---|---|

| Coloración electrolítica | Resistencia superior a la luz | Estable negro/bronce |

| PEO | Dureza extrema | Capa similar a la cerámica |

Estos avances están cambiando nuestra forma de abordar los tratamientos duraderos para superficies.

La búsqueda de un mejor rendimiento impulsa la innovación en el acabado de superficies. El tinte negro estándar para el anodizado puede desvanecerse con el tiempo, especialmente con la exposición a los rayos UV. Este es un problema que hemos ayudado a nuestros clientes a superar.

Coloración electrolítica: un paso adelante

El coloreado electrolítico, o anodizado en dos pasos, resuelve el problema de la decoloración. En lugar de tintes orgánicos, depositamos sales metálicas estables en los poros anódicos. Esto crea un color negro que forma parte del propio recubrimiento. El resultado es un acabado increíblemente resistente a la luz.

Oxidación electrolítica por plasma (PEO)

Para alcanzar la máxima dureza, buscamos nuevos procesos. Uno de los más prometedores es oxidación electrolítica por plasma16. Transforma la superficie de aluminio en una capa dura similar a la cerámica. En nuestras pruebas, este acabado ofrece una resistencia superior al desgaste y a la corrosión en comparación con el anodizado duro tradicional.

Este proceso es ideal para componentes que se utilizan en entornos mecánicos o químicos adversos. El acabado negro resultante no es solo un color, sino una capa protectora funcional. Lo consideramos un elemento revolucionario para las piezas críticas.

| Característica | Anodizado duro tipo III | Oxidación electrolítica por plasma (PEO) |

|---|---|---|

| Dureza (HV) | 400-700 | 1200-2000 |

| Resistencia al desgaste | Bien | Excelente |

| Proceso | Electrólisis estándar | Microarco de alto voltaje |

| Lo mejor para | Piezas de desgaste general | Aplicaciones con desgaste extremo y altas temperaturas |

Las tecnologías emergentes están revolucionando el acabado del aluminio negro. El coloreado electrolítico ofrece una estabilidad UV inigualable, mientras que el PEO crea una superficie increíblemente dura, similar a la cerámica. Estos métodos proporcionan una durabilidad y un rendimiento superiores para aplicaciones exigentes, superando con creces las técnicas tradicionales de teñido.

Obtenga un presupuesto rápido para aluminio anodizado negro | PTSMAKE

¿Está listo para mejorar su próximo proyecto con aluminio anodizado negro? Póngase en contacto con PTSMAKE hoy mismo para obtener un presupuesto rápido y detallado, desde el prototipo hasta la producción. Nuestra experiencia garantiza precisión, consistencia y fiabilidad para sus componentes críticos. ¡Envíe su consulta ahora y experimente una colaboración de fabricación de primera clase!

Descubra cómo estas partículas microscópicas pueden afectar al acabado final y al rendimiento de su producto. ↩

Descubra cómo se consigue la uniformidad del color en las piezas anodizadas en negro para obtener un acabado impecable. ↩

Comprenda cómo esta propiedad afecta el aspecto y la durabilidad a largo plazo de sus piezas teñidas. ↩

Comprenda la ciencia que hay detrás del proceso de anodizado para tomar decisiones más informadas sobre el acabado de los materiales. ↩

Descubra cómo este proceso electroquímico mejora fundamentalmente las propiedades superficiales del aluminio y otros metales. ↩

Comprenda cómo la textura microscópica afecta las propiedades visuales y funcionales de sus piezas acabadas. ↩

Más información sobre este avanzado proceso de coloración que ofrece una durabilidad y resistencia a la decoloración superiores. ↩

Descubra cómo estas estructuras microscópicas de aleación influyen en la calidad final de la superficie y en el rendimiento. ↩

Comprender la estructura microscópica de las películas anódicas y cómo afecta a las opciones de acabado. ↩

Conozca la física que hay detrás de los acabados espejados y cómo afecta al atractivo visual de sus piezas. ↩

Comprenda la ciencia que hay detrás de cómo este proceso crea una capa protectora de óxido de aluminio increíblemente dura. ↩

Obtenga más información sobre las reacciones químicas y los controles de este tratamiento superficial esencial. ↩

Comprenda cómo esta propiedad de la superficie afecta a la gestión térmica en sus diseños electrónicos y ópticos. ↩

Descubra cómo afectan los campos eléctricos al recubrimiento en esquinas estrechas y huecos. ↩

Descubra cómo estas herramientas especializadas permiten un recubrimiento de precisión en nuestros avanzados procesos de anodizado. ↩

Comprenda el proceso de microarco que crea esta superficie ultrarresistente, similar a la cerámica, sobre el aluminio. ↩