Está seleccionando un acabado superficial para sus piezas de precisión, pero está indeciso entre el anodizado y el recubrimiento en polvo. Ambos procesos prometen durabilidad y protección, pero cada uno conlleva costes, plazos de entrega y compensaciones de rendimiento diferentes. Tomar la decisión equivocada puede comprometer el rendimiento de la pieza, aumentar los costes o provocar retrasos en la producción que afecten a todo el calendario del proyecto.

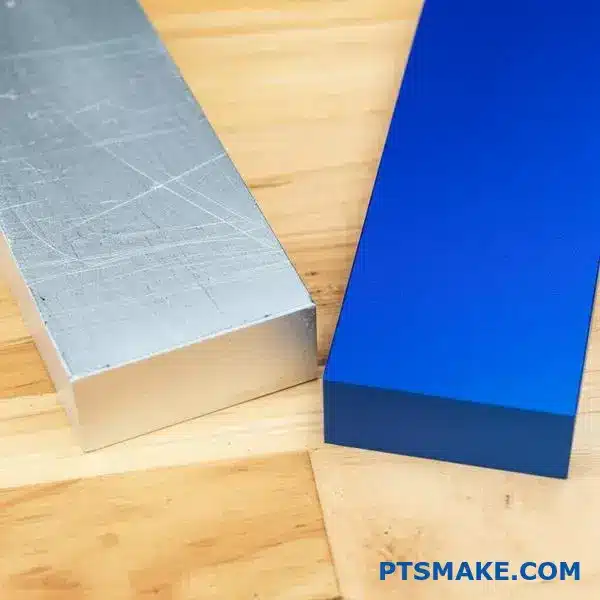

El anodizado ofrece una precisión y una resistencia a la corrosión superiores para las piezas de aluminio, mientras que el recubrimiento en polvo proporciona una mayor versatilidad entre materiales y opciones de color. La mejor opción depende de su material específico, sus requisitos de rendimiento y sus limitaciones presupuestarias.

En PTSMAKE he trabajado mucho con ambos tratamientos superficiales y he visto cómo una elección equivocada puede crear dolores de cabeza. Algunos proyectos exigen las tolerancias precisas que mantiene el anodizado, mientras que otros necesitan la resistencia al impacto que ofrece el recubrimiento en polvo. La clave está en comprender lo que cada proceso aporta realmente a sus piezas y cómo se ajusta a los requisitos específicos de su aplicación.

¿Para qué sirve el anodizado?

¿Alguna vez ha especificado un acabado metálico, sólo para ver cómo se raya, corroe o decolora decepcionantemente rápido? Esto puede poner en peligro la integridad y el atractivo visual de todo el proyecto.

El objetivo principal del anodizado es crear una capa de óxido duradera, resistente a la corrosión y decorativa en la superficie de un metal, normalmente aluminio. Este proceso electroquímico refuerza la protección natural del material, mejorando significativamente sus prestaciones y cualidades estéticas para diversas aplicaciones exigentes.

Comprender la mejora del núcleo

El anodizado es mucho más que un simple revestimiento superficial; es un proceso de conversión. El aluminio forma de forma natural una fina capa de óxido pasiva para protegerse. Sin embargo, esta capa natural suele ser insuficiente para un uso industrial o de alto rendimiento. El anodizado mejora este mecanismo de protección mediante un proceso controlado. proceso electroquímico1. Este método espesa y endurece la capa de óxido, integrándola directamente en el sustrato metálico. El resultado es una superficie fundamentalmente más robusta. En nuestras pruebas, hemos observado una diferencia significativa en la durabilidad entre una pieza estándar y una anodizada.

| Característica | Capa de óxido natural | Capa anodizada (Tipo II) |

|---|---|---|

| Espesor típico | 2-3 nanómetros | 5-25 micrómetros |

| Dureza (Mohs) | ~3-5 | ~9 (tipo Zafiro) |

| Resistencia a la corrosión | Limitado | Excelente |

Ventajas funcionales y estéticas

Las ventajas del acabado anodizado se extienden tanto a la función como a la forma. La estructura porosa de la capa anódica es clave. Esta porosidad permite que la superficie acepte tintes, lo que da como resultado colores vibrantes y resistentes a la decoloración que pasan a formar parte del propio metal, no sólo una capa sobre él. En proyectos anteriores de PTSMAKE, esto ha sido crucial para clientes que necesitaban colores específicos de marca en electrónica de consumo. Además, esta capa puede sellarse para crear una barrera impermeable contra la humedad y los contaminantes ambientales, lo que es vital para piezas utilizadas en dispositivos aeroespaciales y médicos en los que la fiabilidad no es negociable.

Principales ventajas prácticas

- Mayor resistencia al desgaste: La superficie dura, similar a la cerámica, resiste la abrasión y el desgaste, prolongando la vida útil del producto.

- Estética mejorada: Proporciona un brillo metálico uniforme con una amplia gama de opciones de color.

- Aislamiento eléctrico: La capa de óxido es un mal conductor eléctrico, lo que le confiere propiedades aislantes.

El anodizado cumple una doble función: transforma fundamentalmente la superficie de un metal mediante un proceso electroquímico para proporcionar una durabilidad y una resistencia a la corrosión superiores. También ofrece una gran flexibilidad estética, ya que permite obtener colores vivos e integrados y acabados esenciales para el diseño de productos modernos.

¿Qué ventajas tiene el anodizado?

¿Alguna vez ha diseñado una pieza de aluminio perfecta, sólo para que se raye, corroa o desgaste demasiado pronto? Esto puede comprometer tanto la función como el aspecto de su producto.

Las principales ventajas del anodizado son una durabilidad mucho mayor, una resistencia superior a la corrosión, una estética mejorada con una amplia gama de opciones de color y la creación de una superficie no conductora. Este proceso hace que las piezas de aluminio sean más fuertes y duren más.

Cuando hablamos de ventajas, la durabilidad suele ser lo primero que nos viene a la mente. El anodizado no es sólo un revestimiento; es un proceso electroquímico que convierte la superficie metálica en un acabado de óxido anódico duradero y resistente a la corrosión. Esta capa integrada es mucho más dura que el aluminio bruto. En proyectos anteriores de PTSMAKE, hemos comprobado que este proceso es fundamental para piezas en aplicaciones de alto desgaste. El proceso es una forma de pasivación electrolítica2 que protege el sustrato.

Dureza y resistencia al desgaste

La capa de óxido anódico es excepcionalmente dura, a menudo por debajo del diamante en la escala de Mohs de anodizado de capa dura. Esto hace que las piezas anodizadas sean muy resistentes a los arañazos y la abrasión.

Comparación de resultados

| Propiedad | Aluminio bruto | Aluminio anodizado (Tipo II) |

|---|---|---|

| Resistencia al desgaste | Bajo | Alta |

| Corrosión | Susceptible | Excelente |

| Dureza de la superficie | Suave | Significativamente más difícil |

Más allá de su resistencia, el anodizado ofrece una gran versatilidad estética y funcional. Los ingenieros y diseñadores pueden dar rienda suelta a su creatividad sin sacrificar las prestaciones. La naturaleza porosa de la capa anódica antes del sellado le permite absorber tintes, lo que ofrece una gama de colores vibrantes y resistentes a la decoloración. Esto supone una gran ventaja sobre la pintura, que puede desconcharse o descascararse.

Versatilidad estética y funcional

La posibilidad de añadir color es una gran ventaja para la marca y la diferenciación del producto. Además, el acabado puede controlarse para obtener distintos niveles de reflectividad, de mate a brillante.

Beneficios funcionales clave

- Personalización del color: Ofrece una amplia gama de colores estables y resistentes a los rayos UV.

- Adhesión mejorada: La superficie proporciona una excelente imprimación para la pintura y los adhesivos si se necesitan más tarde.

- Aislamiento eléctrico: La capa anódica no es conductora, lo que resulta fundamental para las carcasas y los componentes electrónicos.

El anodizado ofrece una solución sólida a los puntos débiles habituales del aluminio. Mejora fundamentalmente la superficie del material, ofreciendo una durabilidad y una resistencia al desgaste superiores. Este proceso también proporciona amplias opciones estéticas y propiedades funcionales clave como el aislamiento eléctrico, lo que hace que las piezas sean más resistentes y versátiles.

¿El anodizado hace más resistentes las piezas de aluminio?

¿Alguna vez ha especificado un acabado anodizado para una pieza de aluminio, suponiendo que era una forma sencilla de hacer más resistente todo el componente? Esta suposición tan común puede dar lugar a errores de diseño y fallos inesperados.

La respuesta corta es no, no de la manera que la mayoría de la gente piensa. El anodizado no aumenta la resistencia a la tracción o el límite elástico de la aleación de aluminio en sí. Sin embargo, crea una capa superficial excepcionalmente dura y resistente al desgaste que mejora significativamente la durabilidad y longevidad de la pieza.

La verdadera fuerza del anodizado

El proceso de anodizado transforma la superficie de una pieza de aluminio en óxido de aluminio, que es un material muy duro parecido a la cerámica. Esta nueva capa forma parte integral de la pieza, no es un revestimiento como la pintura. Mejora notablemente la resistencia de la superficie al rayado y la abrasión. El verdadero beneficio reside en mejorar su tribológico3 que son cruciales para las piezas que se deslizan o rozan con otras superficies. En nuestros proyectos anteriores en PTSMAKE, hemos visto cómo un acabado anodizado adecuado puede prolongar la vida útil de un componente que, de otro modo, fallaría por el desgaste de la superficie. El aluminio subyacente conserva su resistencia original, pero la pieza en su conjunto se vuelve más duradera.

| Propiedad | Aluminio en bruto (6061-T6) | Aluminio anodizado (Tipo III) |

|---|---|---|

| Dureza de la superficie | ~95 HV | 600-700 HV |

| Resistencia a los arañazos | Bajo | Muy alta |

| Resistencia a la corrosión | Moderado | Excelente |

Cómo afectan los distintos tipos de anodizado a la durabilidad

No todos los anodizados son iguales. El tipo y el grosor de la capa anodizada son los factores más críticos que determinan las propiedades finales de la superficie. Los dos tipos más comunes en la fabricación ofrecen niveles de protección muy diferentes.

Anodizado tipo II

A menudo se denomina anodizado "decorativo" o "sulfúrico". Crea una capa de óxido más fina, normalmente de 0,0002" a 0,001" de grosor. Aunque ofrece una buena resistencia a la corrosión y puede teñirse de varios colores, su principal ventaja es estética. Proporciona un modesto aumento de la dureza superficial y es adecuado para piezas no expuestas a un gran desgaste.

Anodizado de capa dura tipo III

La capa dura, o anodizado de Tipo III, es un acabado de ingeniería. Produce una capa de óxido mucho más gruesa y densa (normalmente >0,001"). Según nuestras pruebas, este proceso puede hacer que la superficie de la pieza de aluminio sea más dura que el acero para herramientas. Es la elección preferida para componentes aeroespaciales, robótica y maquinaria industrial en los que es esencial una resistencia extrema al desgaste.

| Característica | Anodizado tipo II | Anodizado de capa dura tipo III |

|---|---|---|

| Espesor típico | 5-25 µm | 25-150 µm |

| Objetivo principal | Estética, resistencia a la corrosión | Resistencia al desgaste, dureza |

| Uso común | Electrónica de consumo, revestimientos arquitectónicos | Pistones, engranajes, componentes deslizantes |

El anodizado no refuerza el núcleo de aluminio, pero crea una superficie dura similar a la cerámica. Esta capa mejora drásticamente la resistencia al desgaste y a los arañazos. Sin embargo, el nivel de esta protección depende en gran medida de si eliges un acabado estándar de Tipo II o uno mucho más duradero de Tipo III.

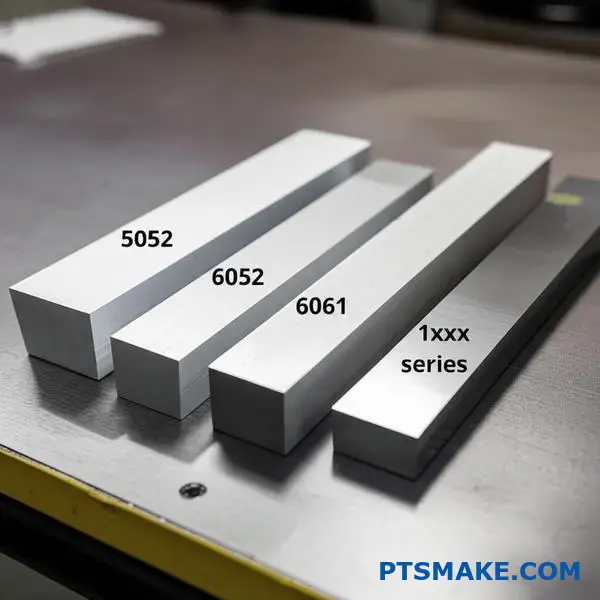

¿Cuál es el mejor grado de aluminio para anodizar?

¿Alguna vez ha elegido una calidad de aluminio "perfecta" y el acabado anodizado ha quedado manchado o irregular? Es un problema frustrante que puede poner en peligro todo un lote de piezas de precisión.

Aunque las aleaciones de las series 5000 y 6000, especialmente las 5052 y 6061, son las mejores por su excelente respuesta al anodizado, el "mejor" grado depende realmente de su objetivo final, ya sea el aspecto decorativo, la resistencia a la corrosión o el rendimiento mecánico. Las aleaciones de alta pureza de la serie 1xxx ofrecen un brillo superior.

Descifrar el papel de la aleación en el anodizado

El "mejor" grado no es una respuesta única. La elección depende totalmente del equilibrio entre los requisitos estéticos y las exigencias funcionales. Los elementos de aleación como el cobre, el silicio y el zinc, que confieren resistencia a las aleaciones, pueden complicar el proceso de anodizado. Por ejemplo, un alto contenido de cobre en las series 2xxx o 7xxx puede dar lugar a películas anódicas menos uniformes y, a veces, menos protectoras. La presencia de estos diferentes elementos de aleación puede crear microscópicas partículas intermetálicas4 que reaccionan de forma diferente al proceso de anodizado, lo que afecta a la claridad final y a la uniformidad del color. En nuestros proyectos anteriores, hemos comprobado que entender este equilibrio es clave.

Características principales del anodizado de aleaciones comunes

| Grado de aluminio | Acabado decorativo | Calidad de protección | Consistencia del color |

|---|---|---|---|

| 6061-T6 | De bueno a excelente | Excelente | Bien |

| 5052-H32 | Excelente | Excelente | Excelente |

| 7075-T6 | Regular a buena | Bien | Feria |

| 1100 | Superior (Brillante) | Bien | Excelente |

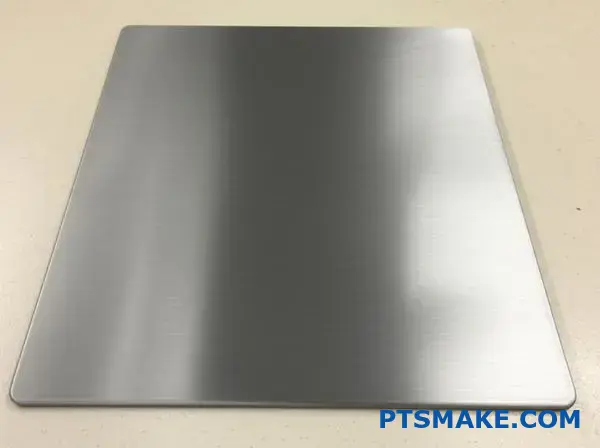

Más allá de la aleación: La fabricación importa

Incluso con la aleación ideal, los pasos de fabricación y preparación antes de que la pieza llegue al tanque de anodizado son críticos. El acabado superficial conseguido durante el mecanizado CNC influye directamente en el aspecto final. Una superficie más rugosa dará como resultado un acabado más mate después del anodizado, mientras que una superficie muy pulida dará un aspecto más brillante y especular. En PTSMAKE gestionamos todo el proceso, desde el mecanizado hasta el acabado, garantizando que la preparación de la superficie se ajuste perfectamente al resultado de anodizado deseado. Este control evita resultados inesperados y garantiza que sus piezas cumplan siempre las especificaciones estéticas y funcionales.

Repercusión del acabado superficial en el aspecto del anodizado

| Acabado superficial inicial | Resultado anodizado (mate frente a brillante) | Lo mejor para |

|---|---|---|

| Granallado | Mate uniforme, no reflectante | Ocultación de marcas de mecanizado, piezas poco brillantes |

| Mecanizado estándar | De satinado a semibrillante | Componentes funcionales de uso general |

| Pulido | Brillo reflectante | Electrónica de consumo de gama alta, cosméticos |

El mejor aluminio para anodizar es un equilibrio entre la composición de la aleación y sus requisitos específicos. Calidades como el 5052 y el 6061 ofrecen un gran rendimiento general, pero los procesos de pretratamiento, como el acabado superficial mediante mecanizado CNC, desempeñan un papel igualmente crucial para lograr un resultado perfecto y uniforme.

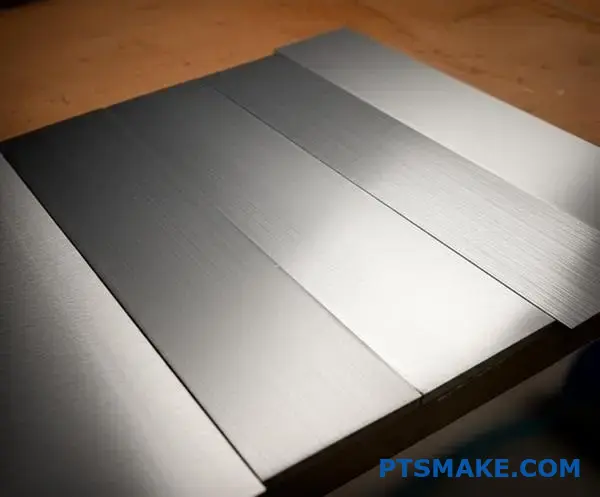

¿Hay que grabar el aluminio antes de anodizarlo?

¿Tiene problemas con los acabados anodizados irregulares y manchados? ¿Alguna vez ha rechazado un lote de piezas porque el color no era el adecuado, lo que le ha costado tiempo y dinero?

Sí, el grabado es un paso crítico y casi siempre necesario antes de anodizar el aluminio. Elimina la fina e inconsistente capa de óxido nativo y las pequeñas imperfecciones de la superficie, creando una superficie mate uniforme que es esencial para un acabado anodizado consistente y de alta calidad.

El "porqué" del grabado químico

El decapado es algo más que una limpieza profunda; es un paso fundamental en la preparación de la superficie. Su función principal es crear una superficie perfectamente uniforme, que es la base de un revestimiento anodizado impecable. Es como imprimar una pared antes de pintarla. Sin ella, todos los pequeños defectos de la superficie original se magnifican tras el proceso de anodizado. El proceso elimina la capa de óxido natural, no uniforme, que se forma en el aluminio instantáneamente cuando se expone al aire. También alisa arañazos microscópicos y elimina contaminantes incrustados o intermetálico5 partículas procedentes del mecanizado. En PTSMAKE, hemos descubierto que un grabado adecuado es la forma más fiable de garantizar la uniformidad del color y la adherencia del revestimiento en toda una tirada de producción.

| Característica | Sin grabado | Con grabado |

|---|---|---|

| Acabado superficial | No uniforme, puede mostrar líneas | Acabado mate uniforme |

| Consistencia del color | A menudo manchados o desiguales | Excelente y coherente |

| Adhesión | Propensos a una mala adherencia | Adherencia fuerte y fiable |

| Resistencia a la corrosión | Reducción del rendimiento | Rendimiento optimizado |

Adaptar el grabado a la aplicación

No todos los procesos de grabado son iguales. El tipo de producto químico utilizado, su concentración, temperatura y tiempo de inmersión son variables que ajustamos en función de la aleación de aluminio y el aspecto final deseado. Por ejemplo, un grabado cáustico (con hidróxido de sodio) crea un acabado mate clásico, ideal para ocultar pequeños defectos. Sin embargo, se puede elegir un grabado ácido para conseguir un acabado más brillante y especular, a menudo llamado "anodizado brillante por inmersión". Según los resultados de nuestras pruebas, las distintas aleaciones también reaccionan de forma diferente. Una aleación 7075, por ejemplo, requiere un proceso más cuidadosamente controlado que una aleación 6061 para evitar el sobregrabado, que puede comprometer las tolerancias dimensionales. Aquí es donde la experiencia tanto en el mecanizado como en el acabado resulta vital para entregar piezas que cumplan especificaciones precisas.

| Tipo de grabado | Caso de uso principal | Acabado resultante |

|---|---|---|

| Grabado cáustico | Uso general, ocultación de defectos | Aspecto mate y difuso |

| Grabado ácido | Acabados decorativos y brillantes | Aspecto brillante y especular |

| No Etch (Raro) | Al conservar las líneas de la máquina | Conserva la textura original |

| Mezclas personalizadas | Requisitos cosméticos específicos | Varía de satinado a mate |

En resumen, el grabado es un paso vital antes del anodizado. Limpia y unifica la superficie de aluminio, eliminando la capa de óxido natural y los pequeños defectos. Esta preparación garantiza un revestimiento anodizado consistente y de alta adherencia, aunque el método de grabado específico puede adaptarse a la aleación y al acabado deseado.

¿Cuánto dura el anodizado?

¿Alguna vez ha especificado un acabado anodizado, sólo para ver que se desvanece o falla antes de lo esperado? El entorno suele ser el factor que pasa desapercibido y determina su verdadera durabilidad.

Normalmente, un revestimiento anodizado dura entre 10 y 20 años. El anodizado duro de tipo III de alta calidad puede superar esta duración, mientras que los acabados decorativos de tipo II no. La vida útil real depende de la exposición ambiental, el desgaste y el mantenimiento adecuado.

Impacto medioambiental en la longevidad del anodizado

El entorno de servicio es el factor más crítico. Una pieza utilizada en interiores durará más que una expuesta a la niebla salina costera o a contaminantes industriales.

Radiación UV e intemperie

En las aplicaciones exteriores, la radiación UV es el principal enemigo, ya que provoca que los colores se destiñan con el tiempo. Aunque la capa protectora de óxido permanece, el valor estético puede disminuir. Según nuestra experiencia con los proyectos arquitectónicos de nuestros clientes, es crucial especificar un tinte resistente a los rayos UV y un proceso de sellado adecuado. La exposición a la lluvia ácida o a productos químicos transportados por el aire también puede erosionar lentamente la superficie, reduciendo sus cualidades protectoras y pudiendo provocar problemas como corrosión galvánica6 si hay otros metales presentes.

Variación de la esperanza de vida en función del entorno

| Tipo de entorno | Vida útil típica (Tipo II) | Vida útil típica (Tipo III) |

|---|---|---|

| Interior, Controlado | Más de 20 años | Más de 20 años |

| Exterior, Urbano | 10-15 años | 15-20 años |

| Costero/Marino | 5-10 años | 10-15 años |

| Industria química | 3-8 años | 7-12 años |

Mantenimiento: La clave para un acabado duradero

La forma de limpiar y mantener una pieza anodizada influye directamente en su vida útil. Una limpieza agresiva puede ser más perjudicial que beneficiosa y eliminar la capa que se desea conservar.

La forma correcta de limpiar

El mejor enfoque es suave y coherente. En PTSMAKE, aconsejamos a nuestros socios que apliquen protocolos de limpieza sencillos para proteger su inversión. Un jabón o detergente suave con agua suele ser suficiente para eliminar la suciedad sin dañar el acabado. Es un paso sencillo que preserva tanto el aspecto como la función del anodizado.

Buenas prácticas de limpieza

| Visite | No lo hagas. |

|---|---|

| Utilice jabón suave y agua | Utilizar limpiadores alcalinos o ácidos fuertes |

| Aplicar con un paño/esponja suave | Utilizar estropajos abrasivos o lana de acero |

| Aclarar abundantemente con agua limpia | Deje que las soluciones de limpieza se sequen en la superficie |

| Limpieza periódica | Utilizar disolventes orgánicos fuertes |

La vida útil de un acabado anodizado no es fija; es una variable dinámica. Aunque puede durar más de 20 años, esto depende de la selección del tipo adecuado, teniendo en cuenta el entorno y comprometiéndose a seguir un programa de mantenimiento adecuado y no abrasivo.

¿Qué ocurre si no se anodiza el aluminio?

¿Ha pensado alguna vez en saltarse el paso de anodizado de sus piezas de aluminio para reducir costes? Parece un ahorro fácil, pero esta decisión puede acarrear importantes problemas a largo plazo.

Si no anodiza el aluminio, el material sigue siendo vulnerable a la corrosión, los arañazos y el desgaste general. La superficie sin tratar es más blanda, menos duradera y carece de la estética mejorada y el aislamiento eléctrico que proporciona el proceso de anodizado, con lo que se corre el riesgo de que los componentes fallen prematuramente.

La vulnerabilidad inherente del aluminio bruto

Aunque el aluminio en bruto forma de forma natural una fina y dura capa de óxido que ofrece cierta protección, esta capa es extremadamente fina y se daña con facilidad. Este proceso es una forma de pasivación7. Sin embargo, para la mayoría de las aplicaciones industriales, esta defensa natural es insuficiente. En nuestros proyectos anteriores, hemos visto cómo piezas sin tratar fallaban rápidamente cuando se exponían a la humedad, a productos químicos o incluso a una manipulación frecuente. La falta de una capa de óxido robusta y controlada, que proporciona el anodizado, deja el componente expuesto.

Propiedades del aluminio bruto frente al anodizado

| Característica | Aluminio bruto | Aluminio anodizado |

|---|---|---|

| Resistencia a la corrosión | Bajo a moderado | Alto a muy alto |

| Dureza | Más suave | Significativamente más difícil |

| Resistencia al desgaste | Pobre | Excelente |

| Aislamiento eléctrico | Conductor | Aislante |

Esta tabla muestra claramente las compensaciones. La decisión de no anodizar resulta en una pieza más débil y menos fiable.

Más allá de la durabilidad: Compromisos estéticos y funcionales

Omitir el anodizado no sólo afecta a la durabilidad; también limita el potencial funcional y estético de sus piezas. El aluminio sin tratar tiene un acabado liso, a menudo inconsistente, que puede mostrar fácilmente huellas dactilares y manchas. Si su componente es una parte visible de un producto de consumo, esto puede restar importancia a su calidad percibida. Además, el proceso de anodizado crea una superficie porosa ideal para aceptar tintes, lo que permite una amplia gama de opciones de color que son parte integral del acabado, no sólo un revestimiento superficial.

Problemas de adherencia de los acabados secundarios

Si piensa pintar o aplicar otros revestimientos al aluminio, una superficie sin tratar puede ser problemática. La capa de óxido natural no es una imprimación ideal. El anodizado crea una superficie con excelentes propiedades de unión molecular, lo que garantiza que la pintura, los adhesivos y otros acabados se adhieran con mucha más fuerza y duren más tiempo sin desconcharse ni descascararse.

En resumen, no anodizar el aluminio lo expone a una rápida corrosión y desgaste. También se pierde una mayor durabilidad, opciones estéticas como colores personalizados y una superficie superior para aplicar pinturas o adhesivos, lo que en última instancia compromete el rendimiento y el valor a largo plazo de la pieza.

¿Cuánto cuesta el anodizado de piezas mecanizadas por CNC?

¿Alguna vez ha recibido presupuestos de anodizado y se ha preguntado por qué los precios varían tanto para piezas aparentemente sencillas? Esta variabilidad puede hacer que presupuestar el tratamiento posterior sea todo un reto.

El anodizado suele añadir entre 5% y 15% al coste total de una pieza mecanizada por CNC. El precio final depende del tipo de anodizado (Tipo II frente a Tipo III), el grosor del revestimiento, el tamaño de la pieza, la cantidad del lote y cualquier requisito complejo de enmascaramiento.

Desglose de los principales factores de coste

El coste del anodizado no es una tarifa plana única, sino la suma de varios factores directamente relacionados con el propio proceso. Comprender estos factores ayuda a prever el presupuesto con mayor precisión. En proyectos anteriores, en PTSMAKE hemos visto cómo pequeños cambios en las especificaciones pueden influir en el precio final. El núcleo del anodizado es un pasivación electrolítica8 proceso que crea una capa protectora de óxido.

Tipo y espesor de anodizado

El tipo de anodizado es el factor de coste más importante. El tipo III, o anodizado duro, requiere más energía, tiempos de procesamiento más largos y funciona a temperaturas más bajas, por lo que es más caro que el tipo II estándar.

| Factor | Tipo II (ácido sulfúrico) | Tipo III (revestimiento duro) |

|---|---|---|

| Uso principal | Decorativo, ligera resistencia a la corrosión | Resistencia al desgaste, alta durabilidad |

| Espesor típico | 0.0002" - 0.001" | 0.001" - 0.004" |

| Coste relativo | Base | 1,5x - 2,5x Base |

Factores operativos que influyen en el precio

Más allá de las especificaciones técnicas, los detalles logísticos y operativos desempeñan un papel crucial a la hora de determinar el coste final del anodizado. Estos factores suelen estar relacionados con la mano de obra y la manipulación necesarias para sus piezas específicas. No se trata solo de la química, sino del proceso físico de manipulación de cada componente.

Tamaño de los lotes y trasiego

El anodizado es un proceso por lotes. Los lotes más grandes distribuyen los costes de preparación y mano de obra entre más unidades, lo que reduce significativamente el coste por pieza.

| Tamaño del lote | Coste por pieza (relativo) | Notas |

|---|---|---|

| 1-10 Piezas | Alta | Dominado por las comisiones de apertura |

| 50-100 piezas | Medio | Buena economía de escala |

| Más de 500 piezas | Bajo | Más rentable |

Enmascarar y tapar

Si algunas zonas de su pieza deben permanecer libres de anodizado, es necesario enmascararlas o taparlas manualmente. Se trata de un paso laborioso que añade un coste considerable, sobre todo en el caso de geometrías complejas con varios elementos enmascarados.

El coste del anodizado es una parte pequeña pero importante de su presupuesto. El precio final viene determinado por opciones técnicas como el tipo de anodizado y el grosor de la capa, junto con factores operativos como el tamaño del lote y la complejidad del enmascaramiento necesario.

Elija la mejor solución de anodizado con la experiencia de PTSMAKE

¿Aún se debate entre el anodizado y el recubrimiento en polvo para su próximo proyecto? No deje que el acabado superficial equivocado comprometa la calidad o retrase sus plazos. Colabore con PTSMAKE para obtener asesoramiento experto y una fabricación de precisión de primer nivel. Le ayudamos a seleccionar el acabado de anodizado ideal adaptado a sus necesidades exactas, garantizando siempre durabilidad, fiabilidad y rentabilidad. Póngase en contacto con PTSMAKE y eleve el rendimiento de sus piezas desde el prototipo hasta la producción.

Haga clic para comprender la ciencia que hay detrás de este proceso de conversión y cómo crea una capa protectora superior. ↩

Haga clic para comprender el proceso científico básico que se esconde tras la capa protectora de anodizado. ↩

Comprender cómo las interacciones superficiales, como la fricción y el desgaste, afectan a la vida útil de los componentes. ↩

Descubra cómo estos elementos microscópicos de la aleación pueden afectar al acabado final del anodizado y a qué debe prestar atención. ↩

Comprenda estas partículas microscópicas de aleación y cómo pueden influir en el acabado final de la superficie de sus piezas mecanizadas. ↩

Aprenda cómo el contacto con otros metales puede causar corrosión galvánica y acortar la vida de su acabado anodizado. ↩

Descubra cómo se produce este proceso natural de protección y por qué a menudo no es suficiente para las aplicaciones más exigentes. ↩

Comprenda la ciencia de cómo este proceso crea una superficie duradera y resistente a la corrosión en las piezas de aluminio. ↩