Lograr una claridad óptica perfecta y tolerancias de precisión en el mecanizado CNC de acrílico parece sencillo hasta que aparecen grietas por tensión, las superficies se empañan o la precisión dimensional se queda corta. Estos fallos cuestan tiempo, desperdician materiales y retrasan los plazos críticos de los proyectos cuando más se necesitan resultados fiables.

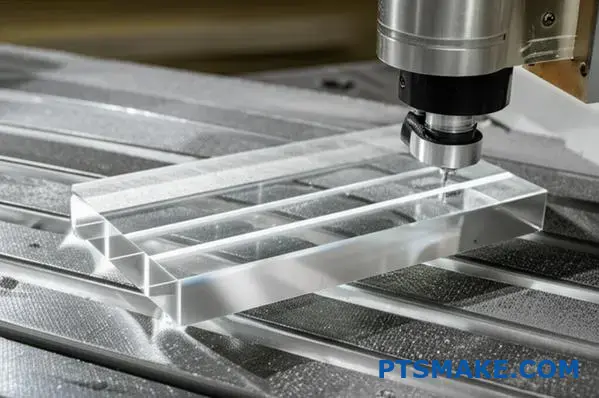

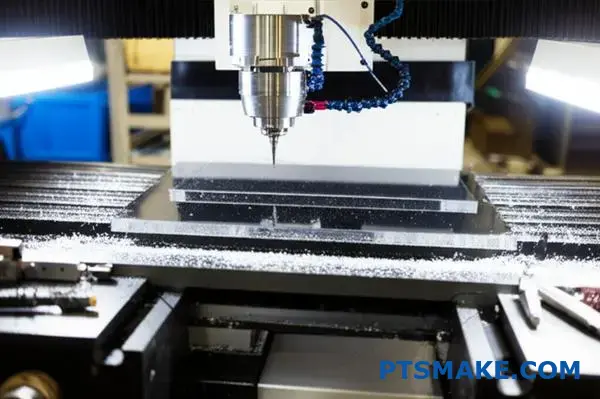

El mecanizado CNC de acrílico combina herramientas de corte controladas por ordenador con termoplástico transparente para crear componentes ópticos, paneles de visualización y prototipos funcionales precisos. El éxito requiere herramientas adecuadas, estrategias de refrigeración y técnicas de posprocesamiento para mantener la claridad y lograr tolerancias estrictas.

Trabajar con acrílico exige conocimientos específicos que las guías de mecanizado genéricas pasan por alto. Las propiedades únicas del material, desde la fragilidad hasta la sensibilidad térmica, crean retos que requieren soluciones específicas. Esta guía abarca todos los aspectos, desde las aplicaciones industriales hasta el control de calidad, y le ofrece los conocimientos prácticos necesarios para evitar los errores más comunes y obtener resultados excelentes en aplicaciones de automoción, médicas y ópticas.

Usos industriales específicos del mecanizado CNC de acrílico.

¿Le cuesta encontrar un material que funcione tanto para piezas de automoción resistentes como para dispositivos médicos delicados? Este reto suele conllevar compromisos en el diseño, la durabilidad o incluso el presupuesto del proyecto.

El mecanizado CNC de acrílico es la solución, ya que ofrece una precisión y versatilidad inigualables en sectores como la automoción, la medicina y el comercio minorista. Permite la creación de todo tipo de productos, desde faros transparentes y duraderos para automóviles y componentes médicos de alta precisión hasta llamativos expositores para comercios, cumpliendo los diversos y estrictos requisitos específicos del sector.

El acrílico, a menudo conocido por nombres comerciales como Plexiglas o Lucite, es más que un simple plástico transparente. Cuando se le da forma con máquinas de control numérico por ordenador (CNC), su potencial explota en varios sectores exigentes. El proceso nos permite cortar, taladrar y pulir este material con tolerancias increíblemente ajustadas, lo que lo convierte en la elección perfecta para aplicaciones en las que tanto la forma como la función son fundamentales. Veamos un par de sectores clave en los que vemos su impacto a diario.

Automoción: Claridad y resistencia al impacto

En el mundo de la automoción, la seguridad y la estética van de la mano. El mecanizado CNC de acrílico es crucial para la creación de prototipos y la producción de piezas como lentes de faros, cubiertas de luces traseras y tubos de luz interiores. La claridad óptica superior del material garantiza la máxima transmisión de la luz, que es un requisito de seguridad clave. Pero también se trata de durabilidad. Los componentes de automoción deben soportar una exposición constante a la radiación UV, los residuos de la carretera y las fluctuaciones de temperatura. El mecanizado CNC permite crear complejas geometrías de lentes que controlan con precisión los haces de luz, una hazaña difícil de conseguir con otros métodos durante la producción de bajo volumen o la creación de prototipos. En proyectos anteriores de PTSMAKE, hemos mecanizado prototipos acrílicos para cuadros de instrumentos que requerían tanto una transparencia perfecta como recortes precisos para indicadores y luces de advertencia. El mecanizado de Poli(metacrilato de metilo)1 lo convierte en un candidato ideal para este tipo de aplicaciones personalizadas y de alto riesgo.

Medicina: Precisión y biocompatibilidad

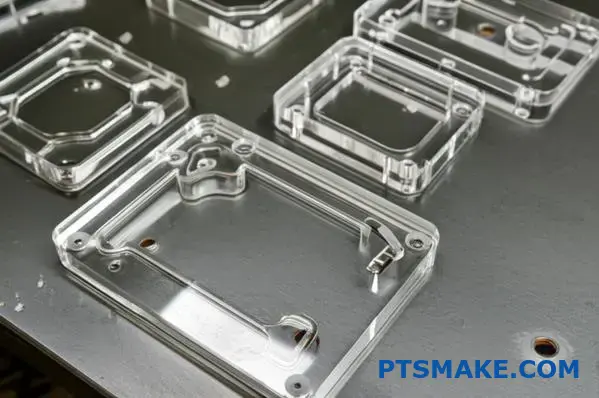

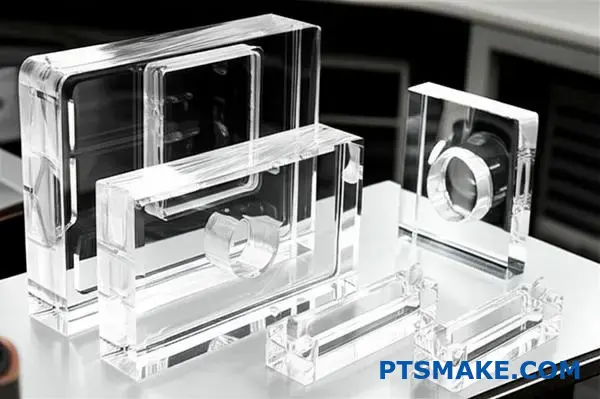

La industria médica exige una precisión innegociable. Aquí, el mecanizado CNC de acrílico se utiliza para crear componentes para equipos de diagnóstico, dispositivos lab-on-a-chip y carcasas para componentes electrónicos sensibles. Algunos grados de acrílico son biocompatibles y pueden esterilizarse, por lo que son adecuados para herramientas y dispositivos que entran en contacto con pacientes. Mecanizamos canales microfluídicos en bloques acrílicos con tolerancias medidas en micras, lo que permite un control preciso de las muestras de fluidos para análisis. La resistencia química del material es otra propiedad vital, ya que garantiza que no se degrade al exponerlo a agentes de limpieza o reactivos.

| Característica | Industria del automóvil | Industria médica |

|---|---|---|

| Requisito clave | Resistencia a los rayos UV y a los impactos | Biocompatibilidad y esterilizabilidad |

| Aplicaciones comunes | Lentes de los faros, paneles interiores | Equipos de laboratorio, carcasas de dispositivos |

| Enfoque en el mecanizado | Superficies ópticas, curvas complejas | Microcanales, tolerancias estrechas |

| Acabado superficial | Pulido al vapor para mayor claridad | Acabado ópticamente transparente o mate |

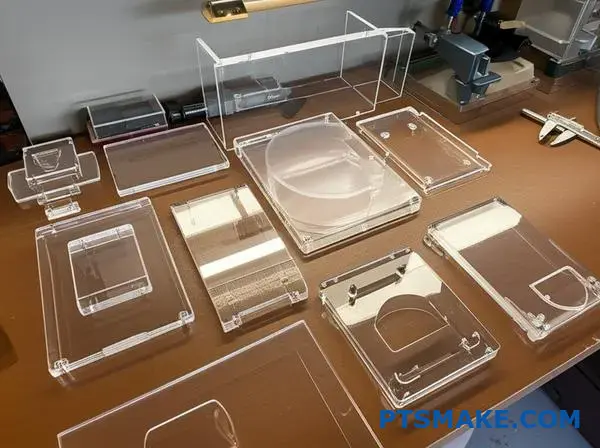

Más allá de la carretera y el laboratorio, las aplicaciones del acrílico mecanizado por CNC se extienden a entornos en los que el atractivo visual y la interacción con el cliente son primordiales. La combinación única de ligereza, resistencia a la rotura y brillo óptico de este material lo convierte en uno de los favoritos de los diseñadores de los sectores minorista y electrónico. La precisión del mecanizado CNC transforma una simple lámina acrílica en un componente que puede definir la imagen de una marca o proteger una tecnología delicada.

Venta al por menor y señalización: Destacar productos y marcas

Si entra en cualquier tienda minorista de gama alta, probablemente verá los resultados del mecanizado CNC de acrílico. Se utiliza para crear impresionantes expositores para puntos de venta (POP), letreros luminosos y estuches protectores para artículos de lujo. A diferencia del vidrio, el acrílico es mucho más resistente a los golpes y ligero, lo que reduce los costes de envío y los riesgos de rotura. Las fresadoras CNC pueden tallar logotipos y letras intrincados con bordes nítidos y limpios. Además, la capacidad del acrílico para iluminarse en los bordes permite crear expositores que brillan, atrayendo la mirada del cliente directamente al producto. Según nuestra experiencia con los clientes, un expositor acrílico pulido a la llama bien ejecutado puede aumentar significativamente el valor percibido del artículo que contiene, convirtiendo un simple estante en un escaparate de primera calidad.

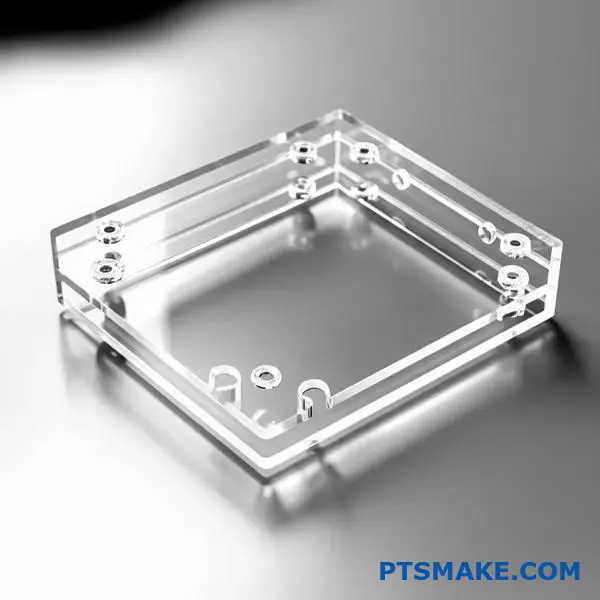

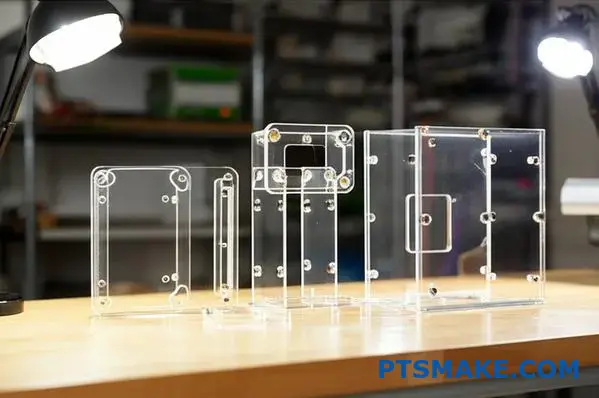

Electrónica: Carcasas y paneles funcionales

En la industria electrónica, el acrílico se valora tanto por sus propiedades estéticas como funcionales. Es un excelente aislante eléctrico, por lo que resulta seguro para carcasas y paneles frontales de diversos dispositivos. Los ingenieros suelen utilizar acrílico mecanizado por CNC para crear carcasas transparentes para prototipos. Esto les permite observar los componentes internos en acción sin desmontar la unidad. La estabilidad dimensional del acrílico garantiza que los puertos mecanizados con precisión para cables, botones y ranuras de ventilación se alineen perfectamente con el hardware interno. Desde carcasas de ordenador personalizadas para entusiastas de los videojuegos hasta paneles frontales de sistemas de control industrial, el acrílico ofrece una solución duradera y de aspecto profesional.

| Aspecto | Aplicaciones minoristas | Aplicaciones electrónicas |

|---|---|---|

| Objetivo principal | Atractivo visual y escaparate de productos | Funcionalidad y protección de componentes |

| Enfoque en el mecanizado | Logotipos intrincados, bordes pulidos | Recortes precisos, orificios de montaje |

| Acabados comunes | Pulido a la llama, alto brillo | Acabado mate, transparente |

| Beneficio clave | Claridad óptica y transmisión de la luz | Aislamiento eléctrico y durabilidad |

Desde faros de automóvil resistentes a impactos hasta componentes estériles y precisos en laboratorios médicos, el mecanizado CNC de acrílico demuestra su adaptabilidad. Hemos explorado cómo crea expositores de venta al por menor visualmente impresionantes y carcasas electrónicas funcionales. Cada sector aprovecha la capacidad del mecanizado CNC para transformar una simple lámina acrílica en una pieza de alto rendimiento, que satisface demandas únicas de claridad, resistencia y precisión. Esta versatilidad lo convierte en una piedra angular de la fabricación moderna y en un material en el que confiamos en PTSMAKE para proyectos exigentes.

¿Consideraciones de diseño para piezas acrílicas mecanizadas por CNC?

¿Alguna vez ha diseñado una bonita pieza de acrílico, sólo para ver cómo se agrietaba durante el mecanizado o fallaba inesperadamente? Sus propiedades únicas pueden convertir rápidamente un gran diseño en un prototipo fallido.

El éxito del mecanizado CNC de acrílicos exige equilibrar el diseño con las características del material. Esto significa gestionar cuidadosamente el grosor de las paredes, simplificar las geometrías para evitar concentraciones de tensión y definir tolerancias prácticas, especialmente cuando la claridad óptica es una prioridad.

Gestión de la geometría y la integridad estructural

Cuando se trabaja con acrílico, su fragilidad es el factor más importante a tener en cuenta durante la fase de diseño. A diferencia de los plásticos o metales más dúctiles, el acrílico no se dobla ni se deforma mucho antes de fracturarse. Esto influye directamente en la forma de enfocar la geometría de la pieza.

Espesor de pared y uniformidad

Un error común es diseñar paredes demasiado finas. Las secciones finas no sólo son frágiles, sino también susceptibles a vibraciones y vibraciones durante el proceso de mecanizado, lo que puede provocar microfisuras. Basándonos en los proyectos que hemos llevado a cabo en PTSMAKE, recomendamos un grosor de pared mínimo de 1,5 mm (0,060 pulgadas) para la mayoría de las aplicaciones. Y lo que es más importante, procure que el grosor de la pared sea uniforme en toda la pieza. Los cambios bruscos de secciones gruesas a finas crean puntos de tensión interna que se convierten en los principales lugares de fallo. Si las variaciones de espesor son inevitables, utilice transiciones graduales o filetes para facilitar el cambio.

Esquinas internas y elevadores de tensión

Las esquinas internas afiladas son el enemigo natural del acrílico. Actúan como concentradores de tensión, donde las fuerzas mecánicas se acumulan y pueden iniciar fácilmente una grieta. Este fenómeno se conoce como sensibilidad de entalla2. Para evitarlo, diseñe siempre con radios generosos en las esquinas interiores. Una buena regla general es que el radio sea al menos 50% del grosor de la pared adyacente. Por ejemplo, si tiene una pared de 3 mm, procure que el radio interior sea de al menos 1,5 mm. Este sencillo cambio distribuye la tensión sobre un área mayor, mejorando drásticamente la durabilidad de la pieza.

He aquí una guía rápida que compartimos a menudo con nuestros clientes:

| Espesor de pared | Radio interior mínimo recomendado |

|---|---|

| 1,5 mm | 0,75 mm |

| 3,0 mm | 1,5 mm |

| 6,0 mm | 3,0 mm |

| 12,0 mm | 6,0 mm |

Complejidad y maquinabilidad

Aunque el mecanizado CNC ofrece una increíble libertad geométrica, los diseños demasiado complejos pueden ser problemáticos para el acrílico. Elementos como cavidades profundas y estrechas o agujeros diminutos son difíciles de mecanizar sin provocar una acumulación excesiva de calor. El calor es un problema importante, ya que puede hacer que el acrílico se derrita, atascar la herramienta de corte y dejar un mal acabado superficial. Para optimizar el mecanizado, trate de mantener la profundidad de las cavidades a un máximo de 3-4 veces el diámetro de la herramienta y asegúrese de que los agujeros son lo suficientemente grandes para una evacuación eficaz de la viruta.

Tolerancias y propiedades ópticas

Además de por su resistencia estructural, muchos ingenieros eligen el acrílico por su excepcional claridad óptica. Sin embargo, conseguir y mantener esta claridad mediante el mecanizado CNC requiere consideraciones de diseño específicas relacionadas con las tolerancias y el acabado superficial. El nivel de precisión que se especifique tiene un impacto directo tanto en el proceso de fabricación como en el coste final.

Definición de tolerancias realistas

El acrílico tiene un coeficiente de dilatación térmica relativamente alto. Esto significa que sus dimensiones pueden cambiar notablemente con las fluctuaciones de temperatura. Cuando diseñe piezas que deban encajar o interactuar con otros componentes, debe tenerlo en cuenta. Especifique tolerancias alcanzables y necesarias, en lugar de optar por tolerancias demasiado estrechas. Para piezas mecánicas en general, una tolerancia de +/- 0,1 mm (+/- 0,004 pulgadas) es un punto de partida razonable. Si se requieren tolerancias más estrictas, comente el entorno operativo de la pieza con su socio de fabricación para que pueda ajustar su estrategia de mecanizado en consecuencia. En PTSMAKE asesoramos a menudo a nuestros clientes sobre el diseño de ajustes por deslizamiento o por holgura para conjuntos acrílicos con el fin de tener en cuenta esta expansión.

Diseñar para la claridad óptica

Una superficie acrílica mecanizada en bruto tendrá un aspecto turbio o mate, no transparente. Para conseguir ese acabado cristalino, similar al vidrio, es necesario un tratamiento posterior, y su diseño puede facilitar o dificultar este paso.

- Callouts de acabado superficial: Especifique el acabado superficial deseado (Ra) en sus planos. De este modo, el operario sabrá qué herramientas y parámetros de corte debe utilizar. Una superficie "mecanizada" más lisa requiere menos esfuerzo de pulido.

- Accesibilidad para el pulido: Asegúrese de que las superficies que deben estar ópticamente limpias son accesibles para técnicas de pulido como el pulido con llama o el pulido con vapor. Las cavidades profundas y cerradas o las características internas complejas son casi imposibles de pulir con eficacia.

- Minimizar las marcas de herramientas: La dirección de las trayectorias de la herramienta dejará líneas tenues en la superficie. Si la dirección de transmisión de la luz es crítica (por ejemplo, para un tubo de luz o una lente), puede especificar la dirección de la pasada de mecanizado final para alinearla con el eje no crítico de la pieza.

Esta tabla ilustra cómo afectan al proceso los requisitos de acabado:

| Acabado deseado | Ra mecanizado (típico) | Postprocesamiento necesario | Lo mejor para |

|---|---|---|---|

| Mate / Translúcido | 1,6 - 3,2 μm | Ninguno | Piezas mecánicas generales, cubiertas no cosméticas |

| Semibrillante | 0,8 - 1,6 μm | Lijado y pulido | Vitrinas, paneles cosméticos |

| Ópticamente transparente | < 0,8 μm | Lijado, pulido y abrillantado con vapor/llama | Lentes, tubos de luz, ventanas, fluídica |

El diseño para el mecanizado CNC de acrílico consiste en respetar el material. Si se evitan las esquinas internas afiladas, se mantiene un grosor de pared uniforme y se especifican tolerancias prácticas, se pueden crear piezas robustas. Para aplicaciones ópticas, es fundamental diseñar teniendo en cuenta el postprocesado. Estas consideraciones ayudan a evitar fallos comunes como el agrietamiento y garantizan que la pieza final sea resistente y estéticamente agradable, alineando la intención del diseño con la realidad de la fabricación.

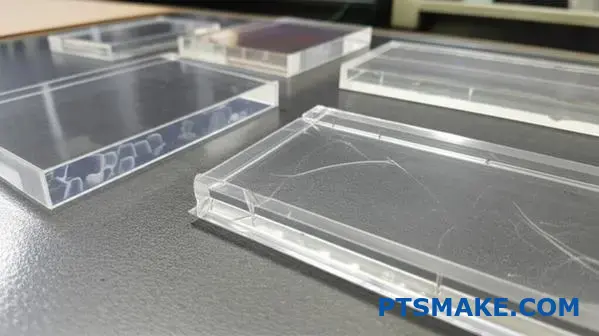

¿Técnicas de postprocesado para piezas acrílicas CNC?

¿Tiene problemas para conseguir que sus piezas acrílicas mecanizadas queden perfectamente transparentes y pulidas, lo que hace que parezcan turbias e inacabadas?

La solución está en el postprocesado. Técnicas como el pulido a la llama, el abrillantado y el grabado por láser son esenciales para mejorar el acabado superficial, aumentar la claridad óptica y perfeccionar la calidad de los bordes, transformando sus piezas de componentes en bruto en productos acabados.

Tras el proceso inicial de mecanizado cnc del acrílico, la superficie de la pieza suele quedar con un acabado mate o esmerilado debido a las marcas dejadas por la herramienta de corte. Para conseguir el aspecto cristalino por el que se conoce el acrílico, estas marcas deben eliminarse. Aquí es donde el postprocesado es fundamental. Los dos métodos más comunes para conseguir un acabado brillante son el pulido a la llama y el pulido mecánico. Cada uno tiene sus propias ventajas y es adecuado para distintas aplicaciones.

Pulido a la llama: un camino rápido hacia la claridad

El pulido con llama consiste en utilizar un soplete especializado que produce una llama caliente y precisa. Cuando esta llama se pasa rápida y uniformemente sobre la superficie del acrílico mecanizado, funde momentáneamente la capa más externa. Esta acción de fusión alisa los microscópicos asperezas superficiales3 que deja la máquina CNC, lo que da como resultado un acabado liso, transparente y brillante.

Consideraciones clave

Este método es increíblemente rápido y eficaz, sobre todo para geometrías complejas y bordes internos de difícil acceso que sería imposible pulir mecánicamente. Sin embargo, es una técnica que requiere mucha habilidad. Si la llama se mantiene demasiado tiempo o está demasiado cerca, puede hacer que el acrílico burbujee, se queme o provoque tensiones internas, lo que podría provocar grietas más adelante. En nuestra experiencia en PTSMAKE, hemos descubierto que es mejor para piezas estéticas en las que la perfección óptica no es el objetivo principal.

Pulido mecánico: El patrón oro de la calidad óptica

El pulido mecánico es un proceso más laborioso pero muy controlado. Suele constar de varias etapas, empezando por el lijado de las superficies mecanizadas con papel de lija de grano progresivamente más fino para eliminar las marcas de las herramientas. Tras el lijado, la pieza se traslada a una rueda de pulido tratada con compuestos de pulido especializados. El disco pule la superficie, desgastándola físicamente hasta dejarla excepcionalmente lisa y ópticamente transparente.

Cuando el pulido no es negociable

Este método proporciona el máximo nivel de calidad superficial y es la opción preferida para aplicaciones que requieren una claridad óptica superior, como lentes, tubos de luz y expositores comerciales de gama alta. A diferencia del pulido a la llama, no introduce tensión térmica en el material.

| Característica | Pulido a la llama | Pulido mecánico |

|---|---|---|

| Velocidad | Muy rápido | Proceso más lento, de varios pasos |

| Lo mejor para | Formas complejas, bordes exteriores | Superficies planas, piezas ópticas |

| Calidad de acabado | Brillo de bueno a excelente | Claridad superior sin distorsiones |

| Estrés inducido | Alto riesgo si se hace incorrectamente | Mínima o nula |

| Nivel de conocimientos | Se requiere gran habilidad y experiencia | Habilidad moderada, pero requiere mucha mano de obra |

Además de conseguir un acabado transparente básico, el posprocesado también puede añadir detalles intrincados y marcas a sus piezas acrílicas. Las técnicas basadas en láser, en particular, ofrecen un alto grado de precisión y repetibilidad que los métodos manuales no pueden igualar. Elegir la técnica adecuada requiere un cuidadoso equilibrio entre la estética deseada, los requisitos funcionales y el presupuesto del proyecto.

Procesado láser: Precisión y detalle

Un láser CNC ofrece un enfoque versátil no sólo para el corte, sino también para el acabado de piezas acrílicas. Puede utilizarse de dos formas principales para el posprocesamiento: pulido de bordes y grabado.

Pulido de cantos por láser

Cuando se corta acrílico con un láser afinado, el borde suele salir con un acabado pulido a la llama natural. Esto ocurre porque el calor del láser funde el material mientras corta. Es una forma eficaz de obtener bordes pulidos directamente del proceso de corte, ideal para rótulos, placas y paneles decorativos. Proporciona un acabado limpio y nítido sin el trabajo manual del pulido a la llama o el abrillantado.

Grabado por láser

Para añadir logotipos, texto, números de pieza o patrones intrincados, el grabado por láser es el método superior. El láser graba la superficie con increíble precisión, creando un aspecto esmerilado que contrasta a la perfección con el acrílico pulido. Esto resulta muy útil para marcar, serializar o crear marcas funcionales en sus componentes. Este proceso está altamente automatizado, lo que garantiza una consistencia perfecta en toda la producción de piezas acrílicas mecanizadas por CNC.

La elección correcta para su aplicación

La selección del mejor método de postprocesado depende totalmente del uso final de la pieza. En PTSMAKE, a menudo guiamos a nuestros clientes a través de un sencillo proceso de toma de decisiones basado en algunos factores clave.

| Resultado deseado | Técnica primaria recomendada | Opciones secundarias |

|---|---|---|

| Máxima claridad óptica | Pulido mecánico | Pulido por vapor |

| Acabado brillante en formas complejas | Pulido a la llama | Pulido de cantos por láser |

| Añadir detalles/texto | Grabado por láser | N/A |

| Acabado general rentable | Pulido a la llama | Tal cual (si no se necesita claridad) |

En última instancia, el objetivo es adaptar la técnica de acabado a la aplicación. Para una simple cubierta protectora, puede bastar con un pulido rápido a la llama. Para una lente óptica de precisión, un proceso de pulido mecánico en varias etapas es la única forma de garantizar el rendimiento. Comprender estas ventajas y desventajas garantiza que no se sobredimensione -y se pague de más- el acabado de las piezas acrílicas.

El mecanizado acrílico CNC inicial es sólo el primer paso. Conseguir la claridad y la estética deseadas depende en gran medida del tratamiento posterior. Técnicas como el pulido a la llama ofrecen un acabado rápido y brillante para formas complejas, mientras que el pulido mecánico proporciona una calidad óptica superior y sin distorsiones para aplicaciones de precisión. Además, el grabado por láser permite realizar detalles y marcas complejas. Elegir el método adecuado es una decisión crítica que equilibra el aspecto, la función y el coste para transformar un componente en bruto en un producto acabado de alta calidad.

Solución de problemas comunes de mecanizado CNC de acrílico.

¿Alguna vez ha estropeado una bonita pieza acrílica con feas grietas o derritiéndose justo en la pasada final? Es un contratiempo frustrante y costoso que puede hacer descarrilar el calendario de su proyecto.

Para solucionar con éxito los problemas del mecanizado CNC de acrílico es necesario controlar el calor, utilizar las trayectorias de herramienta correctas y aplicar una sujeción adecuada. Problemas clave como el agrietamiento, la fusión y el astillado pueden resolverse ajustando las velocidades, los avances y las estrategias de refrigeración para gestionar la sensibilidad del material.

El acrílico es un material fantástico, pero no tan indulgente como el aluminio o el acero. Sus propiedades únicas exigen un enfoque específico. Cuando las cosas van mal, suele deberse a un malentendido de cómo se comporta el material bajo la tensión del corte. Los fallos más comunes que veo están relacionados con dos causas principales: el calor y la tensión. A diferencia de los metales, que disipan bien el calor, el acrílico lo aísla, lo que hace que el calor se acumule justo en el filo de corte. Esto puede provocar rápidamente problemas que arruinen la integridad estética y estructural de la pieza. Identificar el problema exacto es el primer paso hacia la solución.

Reconocer los cuatro defectos más comunes

Antes de poder solucionar un problema, hay que saber lo que se está viendo. Según mi experiencia, la mayoría de los defectos en el mecanizado cnc de acrílico se clasifican en una de estas cuatro categorías. Cada una tiene un aspecto distinto y una causa específica.

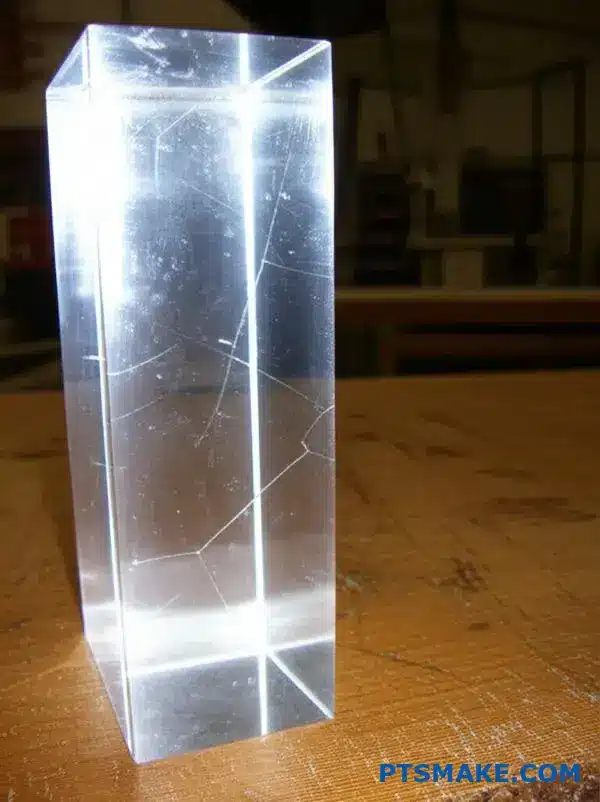

Agrietamiento por tensión y cuarteamiento

A menudo se confunden, pero son diferentes. El agrietamiento por tensión produce fracturas profundas y visibles, que suelen empezar en una esquina afilada o en un orificio perforado. Está causada por una tensión mecánica excesiva, como apretar demasiado una abrazadera, o por el ataque químico de fluidos incompatibles. El cuarteado, por su parte, es una red de grietas muy finas, como pelos, en la superficie. Tiene el aspecto de una telaraña escarchada y casi siempre se debe a una reacción química con refrigerantes inadecuados, productos de limpieza o incluso vapores en suspensión.

Fusión y soldadura de virutas

Este es quizás el problema más común para los principiantes. Verá cómo se acumula plástico pegajoso y fundido en la herramienta y la pieza de trabajo, dejando un acabado áspero y distorsionado. Esto ocurre cuando la herramienta de corte genera más calor del que el material puede soportar. Las causas principales son el uso de una herramienta desafilada, una velocidad del cabezal (RPM) demasiado alta o un movimiento de la herramienta demasiado lento (bajo avance). Las altas coeficiente de dilatación térmica4 del acrílico significa que se hincha considerablemente cuando se calienta, lo que agrava el problema.

Astillado y mal acabado de los cantos

El astillado da lugar a bordes dentados y rotos, especialmente donde la herramienta entra o sale del material. Es un signo de que el material se está fracturando en lugar de cortarse limpiamente. Esto suele deberse al uso de una geometría de herramienta incorrecta -por ejemplo, una herramienta con demasiados filos- o a un avance demasiado agresivo que ejerce demasiada fuerza sobre el material a la vez.

Para simplificarlo, aquí tienes una tabla de referencia rápida basada en lo que hemos visto en proyectos anteriores en PTSMAKE.

| Defecto | Aspecto visual | Causa principal |

|---|---|---|

| Fisuras por tensión | Fracturas profundas y visibles, a menudo originadas por un agujero o un borde. | Tensión mecánica o química excesiva. |

| Cuarteado | Una red de pequeñas grietas en forma de pelo en la superficie. | Reacción química con refrigerantes o limpiadores incompatibles. |

| Fundición | Plástico pegajoso y fundido que se acumula en la herramienta o la pieza de trabajo. | Excesivo calor por fricción (altas RPM/bajo avance). |

| Chipping | Bordes dentados o rotos, especialmente en los puntos de entrada/salida. | Geometría incorrecta de la herramienta o fuerza de corte excesiva. |

Conocer el problema es la mitad de la batalla; aplicar las soluciones adecuadas es la otra mitad. La clave está en cambiar de mentalidad y pasar de limitarse a cortar una pieza a gestionar el entorno del material durante todo el proceso. Una estrategia proactiva que aborde el calor, el estrés y la evacuación de virutas antes de que se conviertan en problemas le ahorrará tiempo, material y muchos quebraderos de cabeza. Aquí es donde la experiencia y un enfoque metódico realmente valen la pena. En PTSMAKE hemos desarrollado un conjunto de buenas prácticas que constituyen la base de nuestros servicios de mecanizado de acrílico, garantizando a nuestros clientes unos resultados constantes y de alta calidad.

Soluciones prácticas para piezas acrílicas impecables

Una vez identificado el problema, puede aplicar una solución específica. El objetivo es siempre cortar el acrílico limpiamente sin introducir calor o tensión excesivos.

Domine la refrigeración y la evacuación de virutas

El calor es el enemigo. Su principal objetivo es alejarlo de la zona de corte lo antes posible. La mejor forma de hacerlo es con un chorro constante de aire comprimido dirigido directamente a la punta de la herramienta. El aire cumple dos funciones: enfría la herramienta y la pieza de trabajo, y expulsa las virutas del corte. Las virutas atascadas son una fuente importante de fricción y calor. Aunque los refrigerantes líquidos son habituales en el mecanizado de metales, pueden ser peligrosos con el acrílico debido a problemas de compatibilidad química que provocan grietas. Si tiene que utilizar un líquido, utilice siempre uno formulado específicamente para plásticos.

La importancia de una fijación y manipulación adecuadas

La tensión mecánica provocada por el apriete es una de las principales causas de agrietamiento. No apriete nunca demasiado el tornillo de banco o las abrazaderas. En su lugar, utilice dispositivos que distribuyan la presión uniformemente por una superficie mayor. A menudo utilizamos mordazas blandas o fijaciones hechas a medida para sujetar las piezas acrílicas de forma segura sin inducir tensiones. Recuerde también manipular el material con cuidado. Dejar caer una plancha o una pieza acabada puede hacer que se astille o se agriete. Tras el mecanizado, especialmente en piezas con tolerancias críticas, a veces recomendamos un proceso de recocido. Consiste en calentar suavemente la pieza en un horno a una temperatura específica y luego enfriarla lentamente para aliviar las tensiones internas creadas durante el proceso de mecanizado.

Optimización de herramientas y parámetros

La herramienta y los parámetros de corte adecuados marcan la diferencia. Para el acrílico, se necesita una herramienta que corte el material, no una que lo atraviese.

He aquí un desglose de estrategias eficaces:

| Área de soluciones | Acción clave | Beneficio |

|---|---|---|

| Selección de herramientas | Utilice fresas de un solo filo o de dos filos en "O" diseñadas para plásticos. | Proporcionan un excelente espacio libre para las virutas, reduciendo la acumulación de calor. |

| Velocidades | Utilice un régimen de revoluciones moderado y una velocidad de avance relativamente alta. | El objetivo es crear una viruta gruesa que arrastre el calor. Un avance lento hace que la herramienta roce, generando fricción y fusión. |

| Portapiezas | Utilice mordazas blandas o útiles específicos que distribuyan la fuerza de sujeción. | Así se evita la introducción de tensiones mecánicas que provocan grietas. |

| Tratamiento posterior | Recocer las piezas cuando sea necesario para aliviar las tensiones internas. | Mejora la estabilidad a largo plazo de la pieza y su resistencia al agrietamiento. |

Si se centra en estas áreas clave, podrá eliminar sistemáticamente los problemas comunes asociados al mecanizado CNC de acrílico y producir piezas limpias y visualmente impresionantes en todo momento.

La solución de problemas comunes de mecanizado CNC de acrílico se reduce a la gestión del calor y la tensión. Problemas como el agrietamiento, el cuarteamiento, la fusión y el desconchado no son aleatorios; son el resultado directo de una técnica inadecuada. Si identifica el defecto específico, podrá aplicar soluciones específicas. Dominar las estrategias de refrigeración, utilizar la fijación correcta para evitar tensiones mecánicas y seleccionar las herramientas y parámetros de corte adecuados es esencial para lograr un acabado impecable. Este enfoque proactivo convierte un material difícil en uno predecible.

¿Garantía de calidad e inspección de componentes acrílicos CNC?

¿Alguna vez ha recibido un lote de piezas acrílicas que parecían perfectas, sólo para encontrar inconsistencias críticas más tarde? Esta variación oculta puede hacer descarrilar fácilmente proyectos enteros y comprometer la integridad del producto final.

Garantizar la máxima calidad de los componentes CNC acrílicos requiere un enfoque polifacético. Esto incluye una inspección dimensional precisa, comprobaciones rigurosas de la claridad de la superficie y pruebas de tensión funcional para garantizar que cada pieza cumpla las estrictas especificaciones y funcione de forma fiable.

Procesos de inspección a medida para acrílico

Cuando se trata de acrílico, los controles de calidad estándar no son suficientes. Las propiedades únicas del material exigen un proceso de inspección especializado. En PTSMAKE, hemos desarrollado un protocolo detallado de control de calidad específico para el mecanizado CNC de acrílico con el fin de garantizar que todos los componentes que entregamos sean impecables.

Inspección dimensional: Más allá de lo básico

Comprobar las dimensiones en acrílico es más complejo que con los metales. El acrílico tiene un coeficiente de dilatación térmica relativamente alto, lo que significa que su tamaño puede cambiar con la temperatura. Para piezas de alta precisión, realizamos todas las mediciones en un entorno con temperatura controlada utilizando herramientas como máquinas de medición por coordenadas (MMC). Para superficies delicadas y pulidas, solemos utilizar métodos sin contacto, como comparadores ópticos o sistemas de visión. De este modo se evita el riesgo de rayar el componente y se obtienen mediciones precisas de hasta micras.

Claridad de la superficie y controles ópticos

Para muchas aplicaciones, como lentes, tubos de luz o escaparates, la calidad óptica del acrílico es su característica más importante. Una simple comprobación visual es sólo el punto de partida. Inspeccionamos los componentes bajo una iluminación específica de alta intensidad desde múltiples ángulos para identificar cualquier sutil veladura, marcas de pulido o imperfecciones internas como huecos. En nuestros proyectos anteriores con clientes del sector de la electrónica de consumo, hemos utilizado espectrofotómetros para verificar los porcentajes de transmisión de la luz, garantizando así que el componente cumple el rendimiento óptico exacto requerido por el diseño.

Pruebas de resistencia e integridad de los materiales

El mecanizado CNC, por muy cuidadoso que sea, puede introducir tensiones internas en las piezas acrílicas. Con el tiempo, estas tensiones pueden provocar grietas o fisuras, sobre todo si se exponen a productos químicos o cambios de temperatura. Utilizamos una técnica de luz polarizada para visualizar estos patrones de tensión. Este método, conocido como fotoelasticidad5nos permite ver zonas de alta tensión que son invisibles a simple vista. Si se detecta una tensión significativa, llevamos a cabo un proceso de recocido posterior al mecanizado para aliviarla, mejorando en gran medida la durabilidad y fiabilidad a largo plazo de la pieza.

A continuación se ofrece una rápida descripción de nuestros principales métodos de inspección de componentes acrílicos:

| Método de inspección | Enfoque clave para el acrílico | Herramientas habituales |

|---|---|---|

| Inspección dimensional | Precisión, tolerancia, alabeo | MMC, Calibres, Comparador óptico |

| Comprobación del acabado superficial | Claridad, arañazos, calidad de pulido | Inspección visual, perfilómetro |

| Propiedades ópticas | Transmisión de luz, neblina | Espectrofotómetro, Hazemeter |

| Análisis de tensiones | Tensión interna por mecanizado | Inspección con luz polarizada |

Garantizar la repetibilidad en la producción por lotes

Un prototipo perfecto es una cosa; producir mil piezas idénticas es un reto totalmente distinto. Para el mecanizado CNC de acrílico, la uniformidad en una tirada de producción es primordial, especialmente cuando estos componentes forman parte de un conjunto mayor. Las incoherencias pueden detener toda una línea de producción y provocar costosos retrasos.

El reto de la coherencia

Lograr la repetibilidad con el acrílico exige un estricto control del proceso. Factores como la temperatura ambiente, el desgaste de las herramientas e incluso pequeñas variaciones entre lotes de láminas acrílicas en bruto pueden afectar a la pieza final. La primera pieza puede cumplir todas las especificaciones, pero en la 500ª, el desgaste de la herramienta puede dejar fuera de tolerancia una dimensión crítica. Por eso nunca funciona el planteamiento de "configúralo y olvídate". Tenemos que supervisar el proceso continuamente.

El control del proceso es clave

Para combatir estas variables, nos basamos en el Control Estadístico de Procesos (CEP). Esto implica supervisar los principales parámetros de mecanizado en tiempo real y documentar todos los aspectos de la configuración, desde la herramienta específica utilizada hasta las velocidades precisas de avance y del husillo. Analizando estos datos, podemos anticipar y corregir las tendencias antes de que den lugar a una pieza no conforme. En PTSMAKE, esta meticulosa documentación también significa que cuando un cliente repite un pedido meses o incluso años después, podemos reproducir la configuración exacta para producir componentes idénticos.

Cumplimiento de las normas específicas del sector

Para los componentes utilizados en industrias reguladas, no basta con cumplir las normas generales de calidad. Las piezas deben cumplir normativas específicas y estrictas para ser consideradas seguras y eficaces.

Aplicaciones de productos sanitarios

En el ámbito médico, la calidad no es negociable. Los componentes acrílicos utilizados en dispositivos médicos a menudo deben cumplir la norma ISO 13485. Esto exige una documentación exhaustiva y trazabilidad de cada paso del proceso de fabricación. Además, en función de la aplicación, es posible que el propio material deba estar certificado como biocompatible, a menudo según las normas USP Clase VI, lo que garantiza que no provocará reacciones adversas al entrar en contacto con el cuerpo humano.

Aplicaciones de automoción

En el sector de la automoción, componentes como las cubiertas de las luces, las lentes interiores y las pantallas del salpicadero deben cumplir normas como la IATF 16949. El proceso de garantía de calidad de estas piezas incluye pruebas de resistencia a los rayos UV, resistencia a los impactos y capacidad para soportar ciclos de temperaturas extremas sin agrietarse ni agrietarse. La atención se centra en la durabilidad y la seguridad a largo plazo, garantizando que la pieza funcione de forma fiable durante toda la vida útil del vehículo.

La garantía de calidad del mecanizado CNC de acrílico va mucho más allá de las simples mediciones. Requiere procesos de inspección especializados que tengan en cuenta las propiedades ópticas y físicas únicas del material, incluida la claridad de la superficie y la tensión interna. Para la producción por lotes, el control riguroso de los procesos es la única forma de lograr una verdadera uniformidad. Además, para aplicaciones críticas en sectores como la medicina y la automoción, el estricto cumplimiento de normas específicas de la industria como la ISO 13485 es esencial para garantizar no sólo la precisión, sino también la seguridad y la fiabilidad a largo plazo.

Ventajas medioambientales y de durabilidad del acrílico mecanizado por CNC?

¿Le cuesta encontrar un material que no amarillee, se agriete o falle en las duras condiciones exteriores? ¿Le preocupa que los componentes más transitados se desgasten rápidamente, lo que provocaría costosas sustituciones?

El acrílico mecanizado por CNC es una solución excelente. Ofrece una durabilidad excepcional gracias a su resistencia inherente a los rayos UV, la intemperie y los impactos. Esto lo convierte en una opción fiable y duradera tanto para aplicaciones exigentes en exteriores como para aplicaciones de alto tráfico en interiores, superando a muchos materiales tradicionales.

Resistencia inigualable a los rayos UV y a la intemperie

Una de las características más destacadas del acrílico es su increíble capacidad para resistir las inclemencias del tiempo. Cuando diseñe piezas para señalización exterior, acristalamiento arquitectónico o aplicaciones marinas, necesitará un material que no se degrade al cabo de unas cuantas temporadas. Aquí es donde el acrílico brilla de verdad. A diferencia de muchos otros plásticos que se vuelven quebradizos y pierden color cuando se exponen a la luz solar, el acrílico mantiene su integridad estructural y su claridad durante años.

Resistencia a la radiación solar

La razón principal de esta resistencia es la estructura molecular del acrílico, que es intrínsecamente resistente a la radiación ultravioleta (UV). En proyectos anteriores, en PTSMAKE hemos visto cómo componentes fabricados con otros plásticos fallaban porque los rayos UV rompían sus cadenas poliméricas. Este proceso, conocido como fotodegradación6El acrílico, sin embargo, puede filtrar los rayos UV nocivos sin verse afectado. El acrílico, sin embargo, puede filtrar la dañina radiación UV sin verse afectado. Según nuestras pruebas, el acrílico fundido de alta calidad puede mantener más de 90% de sus propiedades de transmisión de luz incluso después de una década de exposición al aire libre, lo que garantiza el atractivo estético y el rendimiento a largo plazo.

Rendimiento en climas variados

Más allá de la luz solar, el acrílico resiste muy bien otras condiciones climáticas. Absorbe muy poca agua, por lo que no se hincha, deforma ni pierde resistencia en entornos húmedos o lluviosos. También es estable en un amplio rango de temperaturas, por lo que es adecuado para aplicaciones desde desiertos cálidos y áridos hasta climas fríos y húmedos. Cuando trabajamos en un proyecto de mecanizado CNC de acrílico, sabemos que la pieza final será tan fiable en la humedad de Florida como en el calor seco de Arizona.

La tabla siguiente muestra una comparación simplificada de cómo resiste el acrílico a los factores de estrés medioambientales más comunes en comparación con otros plásticos.

| Característica | Acrílico (PMMA) | Policarbonato (PC) | PVC |

|---|---|---|---|

| Resistencia UV | Excelente | Bueno (a menudo recubierto) | Pobre (requiere estabilizadores) |

| Claridad Retención | Excelente | Regular (puede amarillear) | Pobre |

| Absorción de agua | Muy bajo | Bajo | Bajo |

| Resistencia a la intemperie | Excelente | Bien | Feria |

Esta durabilidad inherente se traduce en menos sustituciones, menores costes de mantenimiento y un producto final más fiable para nuestros clientes.

Resistencia al impacto y reciclabilidad superiores

Aunque la resistencia a la intemperie es crucial, la capacidad de un material para soportar la tensión física es igualmente importante, especialmente en zonas de cara al público o de mucho tránsito. Esta es otra área en la que el acrílico mecanizado por CNC demuestra su valor, ofreciendo una alternativa convincente a materiales como el vidrio e incluso otros plásticos robustos como el policarbonato.

Acrílico frente a cristal: Un claro ganador en seguridad

La comparación más obvia es entre el acrílico y el vidrio. El acrílico es mucho más resistente a los golpes: hasta 17 veces más que el cristal normal. Cuando falla bajo una fuerza extrema, se fractura en trozos grandes y sin filo, en lugar de romperse en fragmentos peligrosos. Esto lo convierte en la opción ideal para el acristalamiento de seguridad, las barreras de protección y las vitrinas en las que la seguridad pública es una preocupación. En PTSMAKE, a menudo recomendamos el acrílico para proyectos como protecciones de máquinas y expositores para comercios por esta misma razón. Proporciona la claridad del cristal sin el riesgo asociado.

Acrílico frente a policarbonato: Un compromiso

El policarbonato es conocido por su increíble resistencia a los impactos, superior incluso a la del acrílico. Sin embargo, la elección no siempre es sencilla. El policarbonato es más blando y se raya con más facilidad, y carece de la resistencia inherente a los rayos UV del acrílico, por lo que a menudo requiere una capa protectora especial que puede desaparecer con el tiempo. El acrílico, en cambio, ofrece mayor claridad óptica, una superficie más dura que resiste mejor los arañazos y una mayor resistencia a la intemperie. La decisión suele depender de las necesidades específicas de la aplicación.

He aquí una rápida comparación que le ayudará a elegir el material:

| Propiedad | Acrílico (PMMA) | Policarbonato (PC) | Vidrio |

|---|---|---|---|

| Resistencia al impacto | Alto (17x Cristal) | Muy alto (250x Cristal) | Bajo |

| Resistencia a los arañazos | Bien | Feria | Excelente |

| Claridad óptica | 92% | ~88% | ~90% |

| Peso | Bajo | Bajo | Alta |

Rendimiento y sostenibilidad a largo plazo

Desde el punto de vista medioambiental, la longevidad del acrílico es una gran ventaja. Como las piezas duran más, se reduce la necesidad de fabricar repuestos, lo que ahorra energía y recursos. Además, el acrílico es un termoplástico, lo que significa que puede fundirse y reformarse sin sufrir una degradación significativa. Aunque la infraestructura de reciclaje del acrílico no está tan extendida como la de materiales como el PET, es totalmente reciclable. Los restos del proceso de mecanizado CNC del acrílico pueden recogerse y reprocesarse, lo que reduce los residuos industriales y contribuye a una economía más circular. Esta combinación de durabilidad y reciclabilidad hace del acrílico una elección responsable para proyectos con visión de futuro.

El acrílico mecanizado por CNC destaca por ser un material muy duradero. Su resistencia innata a la radiación UV y a la intemperie garantiza claridad e integridad estructural a largo plazo en aplicaciones exteriores. En comparación con el vidrio, ofrece una resistencia a los impactos y una seguridad muy superiores. Mientras que el policarbonato es más resistente, el acrílico proporciona mayor claridad óptica y resistencia al rayado. Esta mezcla de propiedades, combinada con su reciclabilidad, hace del acrílico una elección fiable y sostenible para una amplia gama de proyectos exigentes.

¿Personalización y creación de prototipos con el mecanizado CNC de acrílico?

¿Alguna vez ha esperado semanas a un prototipo para que no superara la primera prueba de ajuste? Este ciclo de retrasos y rediseños puede hacer descarrilar seriamente el calendario y el presupuesto de un proyecto.

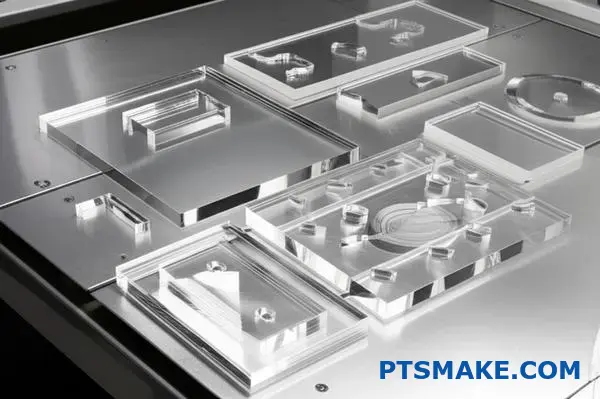

El mecanizado CNC de acrílico ofrece una solución rápida, rentable y muy precisa para crear piezas personalizadas y prototipos funcionales. Permite a los diseñadores pasar rápidamente de un modelo digital a una pieza física para pruebas de ajuste, validación visual e incluso producción de bajo volumen.

Cuando un proyecto exige rapidez sin sacrificar la precisión, el mecanizado CNC acrílico se convierte en una herramienta esencial para la creación de prototipos. La posibilidad de pasar directamente de un archivo CAD a una pieza física cambia las reglas del juego y acorta drásticamente el ciclo de desarrollo. A diferencia de los métodos que requieren moldes o configuraciones complejas, el mecanizado de acrílico es un proceso directo, lo que significa que un diseño concebido por la mañana a menudo puede ser una pieza física en sus manos por la tarde.

El verdadero valor de un prototipo de alta fidelidad

Un prototipo no es sólo un modelo aproximado; es la primera representación física de la intención de su diseño. Debe ser preciso. El mecanizado CNC lo consigue manteniendo tolerancias muy ajustadas, lo que garantiza que la pieza que se prueba es un fiel reflejo de las dimensiones del producto final. Esto es fundamental para la validación del ajuste y la forma, especialmente en ensamblajes complejos en los que cada micra es importante. La claridad óptica del acrílico ofrece una ventaja única, ya que permite a los ingenieros ver cómo interactúan los componentes internos sin desmontar la unidad. Este acceso visual es inestimable para diagnosticar problemas de holgura o validar la dinámica de fluidos en dispositivos microfluídicos. El material Isótropo7 naturaleza también garantiza que sus propiedades mecánicas sean uniformes, proporcionando un rendimiento predecible durante las pruebas funcionales.

De los modelos visuales a las pruebas funcionales

Las aplicaciones de los prototipos acrílicos abarcan todo el ciclo de desarrollo del producto. Los modelos de las primeras fases son perfectos para presentaciones de marketing o para conseguir el apoyo de los inversores, gracias a su aspecto profesional y pulido. A medida que el diseño madura, estas mismas piezas pueden utilizarse para rigurosas pruebas funcionales.

He aquí una rápida comparación de los métodos de creación de prototipos que a menudo comentamos con los clientes en PTSMAKE:

| Característica | Acrílico mecanizado CNC | Impresión 3D (FDM/SLA) | Moldeo por inyección (herramienta de prototipos) |

|---|---|---|---|

| Velocidad | Muy rápido (horas) | Rápido (de horas a días) | Lento (Semanas) |

| Precisión | Alta | Moderado a alto | Muy alta |

| Resistencia del material | Bien | Varía (a menudo es inferior) | Excelente |

| Acabado superficial | Excelente | Varía (Líneas de capa) | Excelente |

| Coste (por pieza) | Moderado | Bajo | Alto (coste de utillaje) |

Esto demuestra que, para lograr un equilibrio entre velocidad, precisión y propiedades de los materiales que imiten fielmente a los plásticos de producción, el mecanizado acrílico CNC suele dar en el clavo.

Más allá de los prototipos de una sola unidad, el mecanizado CNC acrílico destaca en la personalización y sirve de puente para la fabricación de bajo volumen. Esta flexibilidad es crucial para proyectos que requieren piezas únicas o para empresas que prueban un nuevo producto en el mercado antes de comprometerse con el enorme gasto de capital que supone el utillaje de producción. Permite un enfoque de fabricación ágil en el que los diseños se pueden perfeccionar en función de las reacciones del mundo real sin incurrir en costes o retrasos significativos.

La economía de la personalización a la carta

Una de las ventajas más significativas del mecanizado CNC es la ausencia de costes de utillaje. En el moldeo por inyección, el molde de acero es la mayor inversión inicial, lo que lo hace poco práctico para producir sólo un puñado de piezas. Con el CNC, el "utillaje" es el programa digital. ¿Necesita ajustar el diámetro de un orificio 0,5 mm? Es un simple cambio de código que lleva unos minutos. En el moldeo, ese mismo cambio podría suponer días o semanas de reajuste del molde y un gasto considerable. Esto hace que el mecanizado CNC de acrílico sea la opción ideal para crear plantillas y dispositivos personalizados, aparatos científicos únicos y carcasas electrónicas a medida. En PTSMAKE fabricamos con frecuencia soportes de montaje y guías de alineación personalizados para clientes de los sectores de la robótica y la automatización, en los que cada máquina puede requerir una configuración ligeramente distinta.

Pasar de uno a mil

Aunque es perfecto para piezas únicas, el mecanizado CNC también es económicamente viable para series de producción de bajo volumen, normalmente de unas pocas docenas a varios miles de unidades. El proceso es altamente repetible, lo que garantiza que la milésima pieza sea idéntica a la primera. Esta capacidad "puente" permite a las empresas lanzar un producto y generar ingresos mientras se fabrican sus moldes de producción de gran volumen.

Considere la compensación de coste por pieza:

| Cantidad | Coste de mecanizado CNC por pieza | Coste del moldeo por inyección por pieza | Notas |

|---|---|---|---|

| 10 | Bajo | Muy alta | El CNC es el claro vencedor. |

| 100 | Bajo-Moderado | Alta | El CNC sigue siendo más rentable. |

| 1,000 | Moderado | Moderado | Se acerca el punto de cruce. |

| 10,000+ | Alta | Bajo | El moldeo por inyección es más económico. |

Esto ilustra cómo el mecanizado CNC llena un vacío crítico, permitiendo la innovación y la entrada en el mercado sin los riesgos financieros asociados a las herramientas de producción en masa. Permite a los ingenieros crear exactamente lo que necesitan, exactamente cuando lo necesitan.

En resumen, el mecanizado CNC acrílico es un potente activo para el desarrollo de productos modernos. Ofrece una velocidad y precisión inigualables para la creación rápida de prototipos, lo que permite realizar pruebas exhaustivas de ajuste, forma y funcionamiento con modelos de alta fidelidad. Además, su flexibilidad y rentabilidad lo convierten en la solución ideal para crear piezas personalizadas y respaldar series de producción de bajo volumen. Al eliminar la necesidad de costosos utillajes, permite a los ingenieros innovar libremente, iterar con rapidez y lanzar productos al mercado con mayor celeridad.

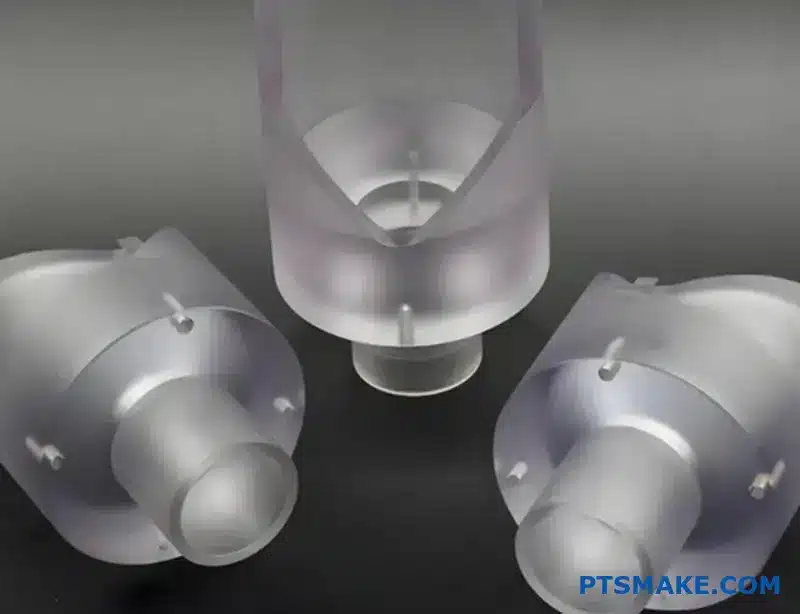

Aplicaciones ópticas: Lentes, tubos de luz y difusores?

¿Alguna vez ha diseñado un producto en el que la transmisión perfecta de la luz era fundamental, pero se ha encontrado con componentes defectuosos o poco nítidos? ¿Le resulta difícil equilibrar la claridad óptica con la durabilidad y el coste del material?

El acrílico es un material de primera calidad para aplicaciones ópticas como lentes, tubos de luz y difusores debido a su extraordinaria claridad, ligereza y resistencia a los impactos. El mecanizado CNC de precisión de acrílico es la clave para fabricar estos componentes con las geometrías exactas y los acabados superficiales impecables necesarios para un rendimiento óptimo.

Cuando se trata de componentes ópticos, el vidrio ha sido durante mucho tiempo la opción tradicional. Sin embargo, el acrílico, en concreto el PMMA, ha surgido como una potente alternativa, sobre todo cuando se requieren formas intrincadas y durabilidad. Su combinación única de propiedades lo convierte en el candidato ideal para una amplia gama de aplicaciones en las que la gestión de la luz es crucial. En PTSMAKE hemos ayudado a numerosos clientes de los sectores de la automoción, la medicina y la iluminación a aprovechar el acrílico por su superioridad óptica.

La versatilidad del acrílico en el diseño óptico

La principal razón por la que los ingenieros recurren al acrílico es su excepcional claridad óptica. Con una transmitancia luminosa de hasta 92%, supera a muchos tipos de vidrio y otros plásticos transparentes. Esta claridad es esencial para los componentes diseñados para guiar, enfocar o difundir la luz con eficacia.

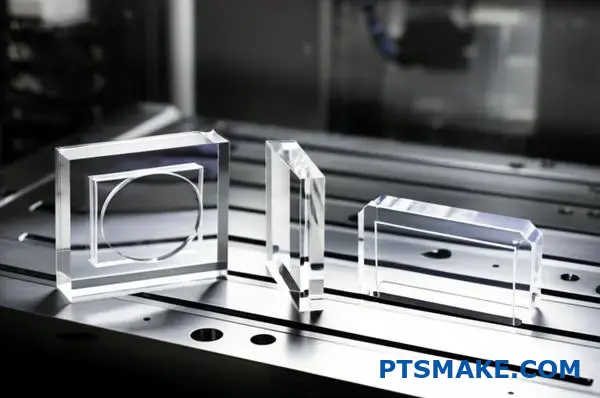

Fabricación de lentes con precisión

Las lentes acrílicas se utilizan en todo tipo de aplicaciones, desde simples lupas hasta complejos sistemas de iluminación. El éxito de una lente depende totalmente de la precisión de su curvatura. Gracias al mecanizado CNC de 5 ejes, podemos crear lentes asféricas y otros perfiles complejos que serían difíciles o costosos de producir mediante moldeo o esmerilado de vidrio. Este proceso permite la creación rápida de prototipos y la iteración del diseño, lo que tiene un valor incalculable durante el desarrollo del producto.

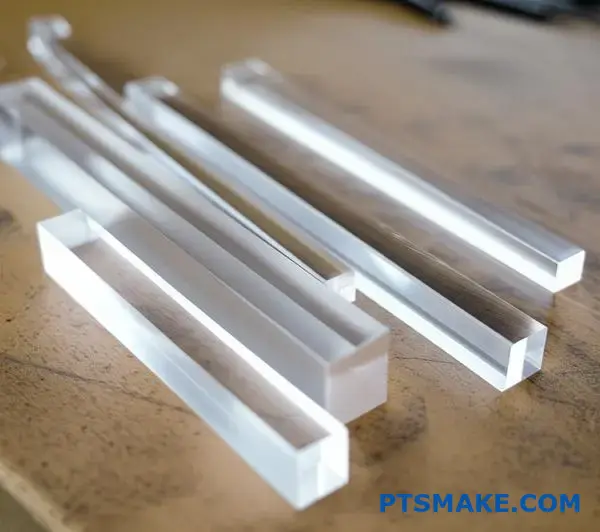

Iluminar con tubos de luz

Los tubos de luz son guías de ondas ópticas diseñadas para transmitir luz desde una fuente, como un LED, a un lugar concreto con pérdidas mínimas. Los vemos a diario en los indicadores de los salpicaderos de los automóviles, las luces de estado de los aparatos electrónicos de consumo y las pantallas de los dispositivos médicos. La clave de un tubo de luz eficaz es un acabado superficial increíblemente liso. Cualquier imperfección puede hacer que la luz se disperse y escape, disminuyendo el brillo en la salida. Aquí es donde la calidad de la mecanizado cnc de acrílico proceso se convierte en primordial. Nos centramos en herramientas especializadas y parámetros de corte para lograr una superficie casi pulida directamente de la máquina, minimizando la necesidad de un extenso acabado secundario. El sitio índice de refracción8 del material también es un factor crítico en la eficacia con la que se guía la luz a través de la reflexión interna total.

| Característica | Acrílico (PMMA) | Policarbonato (PC) | Vidrio |

|---|---|---|---|

| Claridad (Transmitancia) | ~92% | ~88% | 90-99% |

| Resistencia a los impactos | Bien | Excelente | Pobre |

| Peso | Bajo | Bajo | Alta |

| Maquinabilidad | Excelente | Bien | Pobre |

| Resistencia UV | Buena (puede mejorarse) | Pobre (amarillos) | Excelente |

Más allá de las propiedades inherentes del material, el propio proceso de fabricación dicta el rendimiento final de un componente óptico. El proceso que va de un bloque de acrílico en bruto a una lente o un tubo de luz impecables requiere un control y una precisión meticulosos. No se trata sólo de cortar una forma, sino de preservar la integridad óptica del material en cada paso.

Técnicas de mecanizado para superficies ópticas impecables

Conseguir un acabado acrílico similar al cristal requiere algo más que un programa CNC estándar. Se trata de una habilidad especializada que combina las herramientas y técnicas adecuadas con el conocimiento de cómo se comporta el material bajo tensión.

Selección de herramientas y parámetros de corte

El secreto para minimizar las marcas de las herramientas empieza por la propia herramienta de corte. Para las piezas de acrílico óptico, utilizamos herramientas con punta de diamante o de metal duro con un recubrimiento especial y aristas de corte extremadamente afiladas. La geometría de la herramienta también es fundamental. Las fresas de hélice alta diseñadas para plásticos ayudan a evacuar eficazmente las virutas, evitando que se fundan y vuelvan a adherirse a la superficie. Combinamos estas herramientas con altas velocidades de husillo y avances cuidadosamente calculados. Un movimiento demasiado lento puede generar un exceso de calor y fundir el acrílico, mientras que un movimiento demasiado rápido puede provocar vibraciones y dejar un mal acabado. Se trata de un delicado equilibrio que nuestros maquinistas han perfeccionado a lo largo de años de experiencia en proyectos de PTSMAKE.

La importancia del postprocesado

Aunque nuestro proceso de mecanizado se aproxima notablemente, para alcanzar la verdadera perfección óptica suele ser necesario un toque final. Dos métodos habituales para el acrílico son el pulido con vapor y el pulido con llama.

- Pulido por vapor: Esta técnica consiste en exponer la pieza mecanizada a un vapor químico que funde ligeramente la superficie, haciendo que fluya y suavice las marcas microscópicas de la herramienta. Es excelente para conseguir un acabado uniforme y cristalino en geometrías complejas.

- Pulido a la llama: Aquí, un soplete especializado con una llama precisa se pasa rápidamente sobre la superficie. El intenso calor funde momentáneamente el acrílico y la tensión superficial lo arrastra hasta conseguir un acabado perfectamente liso. Este método requiere mucha habilidad para evitar sobrecalentar o quemar la pieza.

Ambos métodos, si se ejecutan correctamente, pueden convertir una pieza mecanizada con precisión en un verdadero componente óptico listo para su integración en conjuntos de alto rendimiento en los sectores médico o automovilístico.

En resumen, el acrílico es un potente material para aplicaciones ópticas, que ofrece una convincente combinación de claridad, durabilidad y libertad de diseño. El éxito depende de un profundo conocimiento tanto del material como del proceso de fabricación. Aprovechando la precisión mecanizado cnc de acrílico con herramientas especializadas y combinándolo con técnicas expertas de postprocesado como el pulido con vapor o llama, podemos crear lentes, tubos de luz y difusores de alto rendimiento que satisfacen las estrictas exigencias de sectores como el de la automoción, la medicina y la iluminación de alta gama.

Propiedades de los materiales y criterios de selección para proyectos CNC en acrílico.

¿Alguna vez ha elegido un acrílico por su aspecto, sólo para que se agriete durante el mecanizado o amarillee al cabo de unos meses? Elegir la calidad equivocada puede convertir rápidamente un gran diseño en un costoso error.

Para elegir el acrílico adecuado, debe adaptar sus propiedades básicas -resistencia a la tracción, estabilidad UV y dureza- a las exigencias de su proyecto. La decisión clave está entre el acrílico fundido, por su mayor mecanizabilidad y calidad óptica, o el acrílico extruido, por su menor tolerancia de grosor y menor coste.

Comprender las propiedades fundamentales del acrílico, o Poli(metacrilato de metilo)9es el primer paso hacia el éxito de un proyecto CNC. Estas características dictan cómo se comporta el material no sólo durante el mecanizado, sino también en su aplicación final. Desglosemos las más críticas.

Propiedades mecánicas clave: Resistencia y dureza

Cuando hablamos de resistencia, a menudo nos referimos a la resistencia a la tracción, es decir, la capacidad del material para resistir la tracción. Para las piezas acrílicas que van a soportar cargas o ensamblarse con elementos de fijación, se trata de una métrica vital. Una mayor resistencia a la tracción significa que es menos probable que la pieza se fracture bajo tensión. Por otro lado, la dureza mide la resistencia al rayado y a la indentación de la superficie. Esto es crucial para aplicaciones como expositores comerciales, pantallas protectoras o cualquier pieza que se manipule con frecuencia. Un material con poca dureza se desgastará rápidamente, lo que reducirá su atractivo estético.

Resistencia al medio ambiente: Estabilidad UV

Uno de los usos más populares del acrílico es la señalización y las aplicaciones exteriores, por lo que la estabilidad a los rayos UV es una propiedad innegociable. El acrílico sin protección amarillea y se vuelve quebradizo cuando se expone a la luz solar de forma prolongada. Sin embargo, muchos grados se fabrican ahora con inhibidores de UV que ralentizan considerablemente este proceso de degradación. Cuando busque material para un proyecto de exterior, compruebe siempre su índice de resistencia a los rayos UV en la ficha técnica para garantizar la claridad y durabilidad a largo plazo.

Maquinabilidad: El factor determinante

Para cualquier proyecto CNC, la maquinabilidad es primordial. Esta propiedad describe la facilidad con la que se puede cortar, taladrar y fresar un material sin que se funda, astille o agriete. No se trata de una métrica única, sino de una combinación de factores, como el punto de fusión del material, la tensión interna y las características de formación de virutas. Un mecanizado deficiente da lugar a acabados superficiales rugosos, herramientas atascadas y fracturas por tensiones internas que pueden hacer que la pieza falle más adelante. Esta es a menudo la mayor diferencia entre los distintos grados de acrílico.

He aquí una comparación simplificada de lo que hay que tener en cuenta:

| Propiedad | Por qué es importante para el mecanizado CNC | Característica ideal |

|---|---|---|

| Resistencia a la tracción | Resistencia a la fractura por apriete o tensión mecánica. | Alta |

| Dureza (Rockwell) | Evita arañazos en la superficie durante la manipulación y el uso. | Alta (por ejemplo, M90-M100) |

| Estabilidad UV | Garantiza la claridad a largo plazo de las piezas en exteriores o con mucha luz. | Grado inhibido UV |

| Maquinabilidad | Determina la facilidad de corte, el acabado superficial y la vida útil de la herramienta. | Baja tensión interna, formación limpia de virutas |

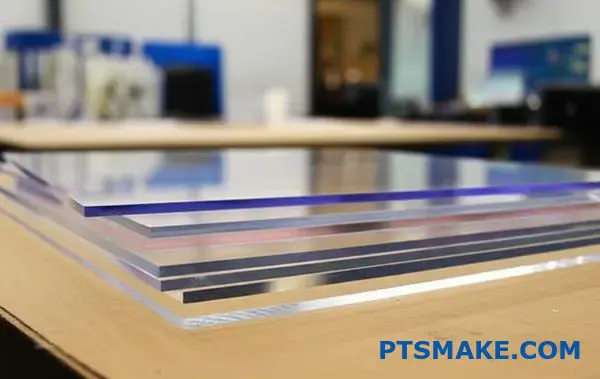

Una vez comprendidas las propiedades clave, el siguiente paso es elegir el tipo de acrílico adecuado. La decisión casi siempre se reduce a dos opciones principales: fundición y extrusión. Aunque tienen un aspecto similar, sus procesos de fabricación crean estructuras internas muy diferentes, lo que repercute directamente en su rendimiento en el mecanizado CNC de acrílico.

Acrílico moldeado frente a acrílico extruido: La decisión fundamental

La diferencia empieza en la creación. El acrílico moldeado se fabrica vertiendo monómero líquido en un molde, donde se polimeriza. Esto crea un material con muy poca tensión interna y un mayor peso molecular. El acrílico extruido se fabrica empujando gránulos de acrílico a través de una matriz, un proceso más económico pero que introduce tensiones internas. Esta diferencia fundamental es la razón por la que se comportan de forma tan diferente en una máquina CNC.

| Característica | Acrílico moldeado | Acrílico extruido |

|---|---|---|

| Fabricación | Monómero vertido en un molde | Pellets empujados a través de una matriz |

| Estrés interno | Muy bajo | Más alto |

| Tolerancia de grosor | Menos consistente (+/- 10%) | Muy constante (+/- 3%) |

| Maquinabilidad | Excelente; se astilla limpiamente | Regular; propenso a derretirse/engomarse |

| Resistencia química | Superior | Bien |

| Corte/grabado por láser | Excelente; produce un borde esmerilado | Bueno; produce un borde flameado |

| Coste | Más alto | Baja |

Cómo utilizar una ficha técnica (TDS)

No se fíe nunca de las suposiciones. La ficha técnica es la fuente de la verdad. Al evaluar un material, busque los resultados de las pruebas normalizadas, que a menudo aparecen bajo los códigos ASTM o ISO. Por ejemplo, ASTM D638 mide las propiedades de tracción, mientras que ASTM D785 indica la dureza Rockwell. Estos documentos proporcionan los datos objetivos necesarios para comparar materiales. En PTSMAKE, siempre cruzamos los requisitos de diseño del cliente con la TDS del material para evitar costosos desajustes. Si una pieza requiere orificios roscados de tolerancia ajustada y un acabado cristalino, la TDS nos indicará un grado específico de acrílico fundido. En el caso de una gran tirada de tapas planas sencillas en las que el coste es el factor principal, los datos podrían aconsejar el uso de acrílico extruido. Este enfoque basado en datos elimina las conjeturas y garantiza que la pieza final funcione exactamente como se pretende.

Seleccionar el acrílico adecuado es un paso fundamental en cualquier proyecto de mecanizado CNC. El éxito depende de que las propiedades del material, como la resistencia a la tracción, la dureza y la estabilidad UV, coincidan con las necesidades de su aplicación. La elección principal entre acrílico moldeado y extruido se reduce a un compromiso: el moldeado ofrece una mecanizabilidad y una claridad óptica superiores, por lo que es ideal para piezas complejas, mientras que el extruido proporciona una mayor consistencia del grosor y un menor coste, por lo que es adecuado para aplicaciones más sencillas y de gran volumen. Consulte siempre la ficha técnica para tomar una decisión informada.

Rentabilidad y escalabilidad de la producción con el mecanizado CNC de acrílico?

¿Le cuesta controlar los costes a medida que aumentan sus pedidos de piezas acrílicas? ¿Le preocupa que el aumento de la producción provoque una calidad irregular y mayores tasas de defectos?

El mecanizado acrílico CNC es la solución. Aumenta la rentabilidad automatizando los procesos, minimizando el desperdicio de material y reduciendo las necesidades de mano de obra. Esta tecnología permite escalar sin problemas desde prototipos individuales hasta la producción de grandes volúmenes, garantizando que cada pieza cumpla exactamente los mismos estándares de calidad.

El mecanizado CNC no consiste sólo en cortar acrílico; es un enfoque estratégico de la fabricación que repercute directamente en su cuenta de resultados. El aumento de la eficiencia radica en el funcionamiento fundamental de la tecnología. Al traducir un diseño digital directamente en instrucciones de máquina, eliminamos muchos de los pasos variables y costosos asociados a los métodos de fabricación tradicionales.

Cómo el mecanizado CNC reduce costes

Los principales factores de coste en cualquier proyecto de fabricación son los materiales, la mano de obra y el tiempo. El mecanizado CNC aborda los tres con notable eficiencia.

Automatización y reducción de la mano de obra

Un solo técnico cualificado puede supervisar varias máquinas CNC que funcionen simultáneamente. Una vez cargado el programa y ajustado el material, la máquina funciona de forma autónoma. Esto contrasta claramente con los métodos manuales, que requieren una intervención humana constante y cualificada para cada pieza. En PTSMAKE, esta automatización nos permite llevar a cabo la producción durante periodos prolongados, incluso con las luces apagadas, reduciendo drásticamente el coste de mano de obra asignado a cada componente.

Optimización de materiales mediante la precisión

El material de desecho es un coste oculto que puede acumularse rápidamente. Los sistemas CNC utilizan sofisticados programas informáticos para planificar los cortes de forma que se maximice el número de piezas a partir de una sola lámina de acrílico. Este proceso, en el que a menudo intervienen Optimización de sendas10garantiza que el cabezal de corte recorra la ruta más eficiente, minimizando los residuos. Según nuestras pruebas internas, esto puede reducir el desperdicio de material hasta 20% en comparación con métodos menos precisos.

Una comparación de costes pone de relieve estas ventajas:

| Factor | Fabricación manual | Mecanizado acrílico CNC |

|---|---|---|

| Coste laboral | Alta (requiere mano de obra cualificada constante) | Bajo (un operario para varias máquinas) |

| Residuos materiales | Moderado a alto | Baja (trayectorias de corte optimizadas) |

| Tiempo de preparación | Varía según la pieza | Alto para la primera parte, cero para las siguientes |

| Coherencia | En función del operador | Extremadamente alta (controlada por máquina) |

| Coste por pieza | Disminuye lentamente con el volumen | Disminuye significativamente con el volumen |

Esta tabla muestra claramente que, aunque la configuración inicial de un trabajo CNC puede llevar tiempo, el coste por pieza disminuye drásticamente a medida que aumenta la producción, lo que lo hace muy rentable tanto para pequeñas como para grandes tiradas.

Más allá del ahorro directo de costes, la escalabilidad que ofrece el mecanizado CNC proporciona una ventaja competitiva fundamental. La capacidad de pasar de un pequeño lote de prototipos a una producción a gran escala sin tener que rediseñar todo el proceso tiene un valor incalculable. Esta agilidad permite a las empresas responder rápidamente a las demandas del mercado sin verse penalizadas por costes de fabricación prohibitivos o problemas de control de calidad.

Escalado sin fisuras de una sola pieza a la producción en serie

El verdadero poder de mecanizado CNC de acrílico radica en su perfecta replicabilidad. El archivo digital CAD es el plano maestro, y la máquina CNC es el ejecutor perfecto, una y otra vez.

Marco de escalabilidad

Tanto si necesita diez piezas para probar un prototipo como diez mil para lanzar un producto, el proceso es fundamentalmente el mismo. El mismo código G que produjo la primera pieza perfecta producirá la diez milésima pieza perfecta. Esto crea una vía de producción predecible y fiable. Según nuestra experiencia de trabajo con los clientes, esto elimina la incertidumbre asociada a menudo con la ampliación de las operaciones de fabricación. Pueden hacer pedidos más grandes con confianza, sabiendo que la calidad no se desviará.

Mantener la calidad con grandes volúmenes

El error humano es una variable natural en los procesos manuales. El cansancio, las distracciones y las pequeñas incoherencias pueden hacer que las piezas queden fuera de tolerancia. El mecanizado CNC elimina esta variable. La máquina no se cansa ni comete errores. Ejecuta las instrucciones programadas con una precisión micrométrica en todo momento. Esto garantiza que cada componente de una tirada de gran volumen sea funcional y dimensionalmente idéntico al anterior.

A continuación se explica cómo el CNC admite distintos volúmenes de producción:

| Fase de producción | Desafío clave | Cómo lo resuelve el mecanizado CNC |

|---|---|---|

| Creación de prototipos (1-50 unidades) | Velocidad e iteración del diseño | Entrega rápida a partir del archivo digital; facilidad para modificar los diseños. |

| Bajo volumen (50-1.000 unidades) | Equilibrio entre coste y calidad | La automatización mantiene bajos los costes por pieza sin necesidad de invertir en herramientas. |

| Gran volumen (más de 1.000 unidades) | Coherencia y rendimiento | Las máquinas pueden funcionar 24 horas al día, 7 días a la semana, produciendo piezas idénticas sin fallos. |

Esta adaptabilidad hace que el mecanizado CNC sea una solución versátil para empresas en cualquier fase de crecimiento, desde nuevas empresas que prueban un nuevo concepto hasta empresas consolidadas que lanzan productos a escala mundial.

El mecanizado CNC de acrílico es una potente estrategia para conseguir rentabilidad y escalabilidad de la producción. Al aprovechar la automatización y la precisión, minimiza los costes de mano de obra y material, lo que lo hace viable económicamente para cualquier tamaño de proyecto. Y lo que es más importante, su base digital garantiza que la calidad siga siendo excepcionalmente alta y constante, tanto si se produce un solo prototipo como decenas de miles de unidades. Esta fiabilidad da a los ingenieros y responsables de compras la confianza de que su producción puede escalar sin comprometer la integridad de su diseño.

Asóciese con PTSMAKE para obtener resultados superiores en el mecanizado CNC de acrílico

¿Está preparado para conseguir precisión, calidad y rentabilidad en sus proyectos de mecanizado CNC de acrílico? Póngase en contacto con PTSMAKE hoy mismo para obtener un presupuesto rápido y competitivo: nuestro equipo de expertos ofrece resultados uniformes y de alta calidad, desde la creación de prototipos hasta la producción, adaptados a las necesidades de su empresa. Impulsemos sus innovaciones: ¡envíenos su consulta ahora!

Haga clic aquí para conocer las principales propiedades químicas que hacen que este material sea tan versátil para el mecanizado CNC. ↩

Comprender cómo la concentración de tensiones en los materiales provoca fallos y cómo diseñar en torno a ella de forma eficaz. ↩

Comprenda cómo estos picos y valles microscópicos de la superficie afectan a la reflexión de la luz y a la claridad general de sus piezas acrílicas. ↩

Comprender cómo influye esta propiedad en el comportamiento del material durante el mecanizado para evitar defectos relacionados con el calor. ↩

Obtenga más información sobre cómo este método óptico revela tensiones ocultas en materiales transparentes antes de que provoquen fallos en los componentes. ↩

Comprenda la ciencia que explica cómo se descomponen los materiales bajo la luz y por qué el acrílico está hecho para durar. ↩

Descubra por qué esta propiedad del material es fundamental para garantizar que su prototipo funcione como se espera bajo tensión. ↩

Obtenga más información sobre cómo esta propiedad crítica afecta al comportamiento de la luz y a la selección de materiales para sus diseños ópticos. ↩

Obtenga más información sobre la estructura química del PMMA y cómo influye en sus propiedades únicas como material para el mecanizado. ↩

Obtenga más información sobre cómo la optimización de los movimientos de la máquina puede reducir el tiempo de mecanizado y mejorar el acabado superficial de sus piezas. ↩