¿Le cuesta encontrar soluciones de fabricación precisas para componentes de plástico complejos que cumplan sus especificaciones exactas? Los métodos de fabricación tradicionales a menudo se quedan cortos cuando se necesitan tolerancias estrechas, geometrías complejas y una calidad constante para aplicaciones críticas en el sector aeroespacial, los dispositivos médicos y la robótica.

El mecanizado CNC de plásticos proporciona componentes de ingeniería de precisión utilizando herramientas de corte controladas por ordenador para eliminar material de bloques de plástico, creando piezas con tolerancias tan ajustadas como ±0,005" y geometrías complejas que los métodos tradicionales no pueden conseguir.

Elegir al socio de fabricación adecuado marcará la diferencia en el éxito de su proyecto. He trabajado con equipos de ingenieros que se han enfrentado a retrasos, problemas de calidad y fallos de comunicación con los proveedores. La buena noticia es que conocer los fundamentos del mecanizado CNC de plásticos puede ayudarle a tomar mejores decisiones, evitar errores comunes y agilizar el proceso de adquisición. Permítame explicarle lo que todo ingeniero debe saber sobre esta solución de fabricación de precisión.

¿Comprender los procesos de mecanizado CNC de plásticos?

¿Se ha preguntado alguna vez cómo un diseño digital se convierte en una pieza física de plástico de alta precisión? Entender mal este proceso puede provocar costosos desperdicios de material y retrasos en los proyectos, convirtiendo una idea brillante en un frustrante contratiempo.

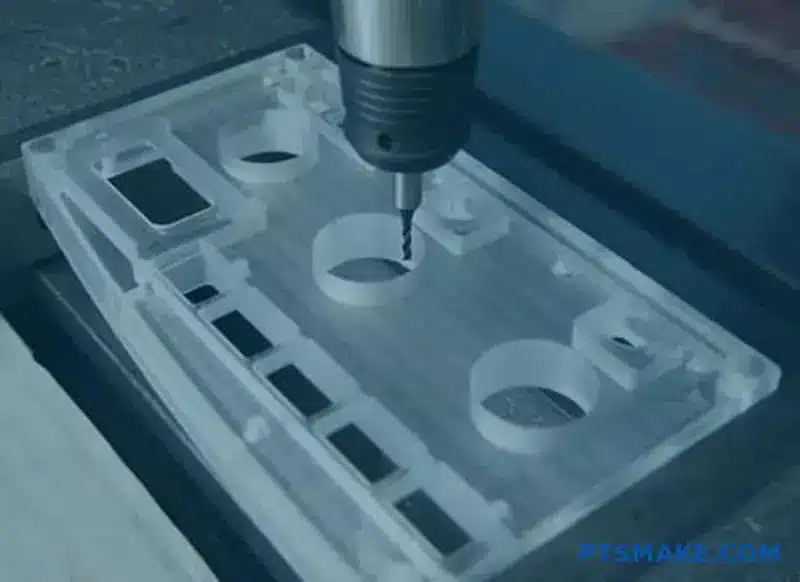

El mecanizado CNC de plásticos es un proceso de fabricación sustractivo automatizado. Utiliza máquinas controladas por ordenador para cortar, taladrar y dar forma con precisión a un bloque sólido de plástico a partir de un modelo CAD digital, creando componentes de gran precisión y repetibilidad.

El viaje del archivo digital a la pieza física

La magia del mecanizado CNC de plásticos reside en su flujo de trabajo sistemático y automatizado. Es un proceso que traduce un concepto digital en un objeto tangible con una precisión increíble. Desglosemos los pasos esenciales que hacen posible esta transformación.

Paso 1: La base del modelo CAD

Todo empieza con un plano digital. Mediante un programa de diseño asistido por ordenador (CAD), los ingenieros crean un modelo detallado en 2D o 3D de la pieza. Este archivo digital es algo más que una simple imagen: contiene las dimensiones, geometrías y tolerancias exactas necesarias para el componente final. La calidad y precisión del modelo CAD repercute directamente en la calidad de la pieza acabada, por lo que es fundamental que esta fase se realice correctamente. En nuestros proyectos anteriores en PTSMAKE, hemos comprobado que un archivo CAD bien definido elimina ambigüedades y acelera todo el proceso de producción.

Paso 2: Programación CAM y código G

Una vez finalizado el modelo CAD, se importa al software de fabricación asistida por ordenador (CAM). Este software actúa como traductor, convirtiendo el modelo visual en un conjunto de instrucciones que la máquina CNC puede entender. Estas instrucciones, conocidas como código G, dictan todos los movimientos que realiza la máquina, desde las trayectorias de las herramientas y las velocidades de corte hasta las revoluciones por minuto del husillo y los avances. El programador de CAM también diseña la forma más eficaz de mecanizar la pieza, optimizando la velocidad y manteniendo al mismo tiempo el rendimiento requerido. acabado superficial y precisión. Este paso requiere una combinación de conocimientos técnicos y experiencia práctica para garantizar que la máquina funcione con seguridad y eficacia.

Paso 3: Configuración de la máquina y preparación del material

Con el código G listo, el proceso pasa al taller. Un maquinista experto coloca un bloque del material plástico elegido en la mesa de trabajo de la máquina CNC. A continuación, carga las herramientas de corte adecuadas en el portaherramientas de la máquina y las calibra con precisión. El código G se carga en el controlador de la máquina y se establece el punto de origen (la posición "cero"). Esta fase de configuración es meticulosa, ya que cualquier error de alineación o calibración de la herramienta puede comprometer la precisión de la pieza. La máquina realiza una serie de movimientos calculados, o Interpolación1para crear la forma deseada.

| Escenario | Función principal | Principales resultados |

|---|---|---|

| Diseño CAD | Cree un modelo digital detallado en 2D o 3D. | Archivo .STEP, .STL o .IGES |

| Programación CAM | Traducir el modelo CAD en instrucciones de máquina. | Programa de código G |

| Configuración de la máquina | Preparar la máquina, el material y el utillaje. | Pieza asegurada |

| Mecanizado | Eliminación automatizada de material para crear la pieza. | Componente acabado |

Por qué el CNC es el método preferido para las piezas de plástico

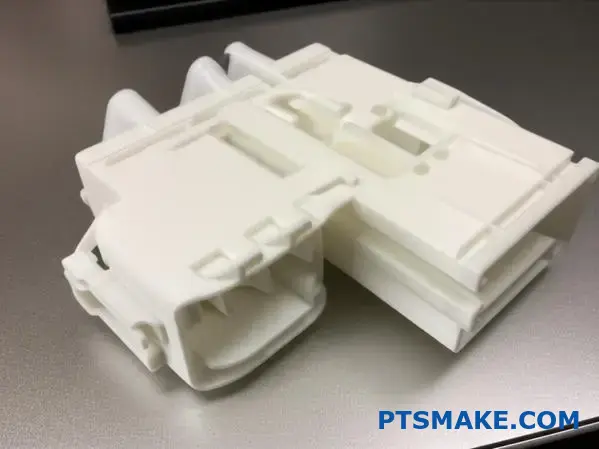

Aunque existen otros métodos como la impresión 3D o el moldeo por inyección, el mecanizado CNC de plásticos ocupa una posición única y vital, especialmente para la creación de prototipos y la producción de volumen bajo a medio. Sus ventajas son especialmente evidentes en sectores en los que la precisión y la integridad de los materiales no son negociables, como el aeroespacial, los dispositivos médicos y la electrónica.

Precisión inigualable y tolerancias ajustadas

La principal ventaja del mecanizado CNC es su excepcional precisión. Dado que el proceso está controlado por ordenador y utiliza herramientas de corte rígidas, puede lograr de forma sistemática resultados muy tolerancias estrictasA menudo con una precisión de ±0,005 pulgadas (0,127 mm) o incluso menor. Este nivel de precisión es crucial para piezas que deben encajar perfectamente en un conjunto mayor, como componentes de instrumentos médicos o sistemas aeroespaciales. A diferencia de los métodos en los que los materiales pueden deformarse o encogerse de forma impredecible, el mecanizado CNC proporciona resultados fiables y repetibles desde la primera pieza hasta la última.

Propiedades del material y versatilidad superiores

El mecanizado CNC comienza con un bloque sólido de plástico extruido o fundido, que tiene propiedades mecánicas superiores en comparación con la estructura en capas creada por la impresión 3D. La pieza acabada conserva la fuerza, la resistencia química y la estabilidad térmica de la materia prima. Este proceso también admite una amplia gama de plásticos de ingeniería, como PEEK, Delrin (POM), nailon, acrílico y policarbonato. Esta versatilidad permite a los ingenieros seleccionar el material perfecto para su aplicación específica, tanto si requiere alta durabilidad para un componente de automoción como biocompatibilidad para un dispositivo médico.

Geometrías complejas y excelente acabado superficial

Las modernas máquinas CNC multieje (como los sistemas de 3, 4 y 5 ejes) pueden crear formas increíblemente complejas, rebajes y características intrincadas que serían difíciles o imposibles de moldear. Esta capacidad ofrece a los diseñadores una libertad inmensa. Además, el acabado de la superficie de una pieza de plástico mecanizada con CNC suele ser liso y sin las líneas de capa habituales en la impresión 3D, por lo que a menudo requiere poco o ningún procesamiento posterior.

| Característica | Mecanizado CNC de plásticos | Moldeo por inyección |

|---|---|---|

| Volumen ideal | Bajo-medio (1-10.000) | Alta (10.000+) |

| Coste inicial | Bajo (sin moho) | Alto (coste del molde) |

| Plazos de entrega | Ayuno (días) | Lento (Semanas/Meses) |

| Flexibilidad de diseño | Alta (fácil de modificar) | Bajo (costoso de modificar) |

El mecanizado CNC de plásticos es un proceso automatizado que convierte un archivo CAD digital en una pieza física mediante un flujo de trabajo sustractivo. Se prefiere por su alta precisión, versatilidad de materiales y capacidad para producir componentes complejos con excelentes propiedades mecánicas, lo que lo hace ideal para muchas industrias.

Selección de los materiales plásticos adecuados para el mecanizado CNC.

¿Alguna vez ha elegido un plástico que parecía perfecto sobre el papel, sólo para verlo fallar durante el mecanizado o en su aplicación final? Ese desajuste puede dar al traste con todo un proyecto.

Seleccionar el plástico adecuado implica un cuidadoso equilibrio entre las propiedades mecánicas del material, su resistencia a factores ambientales como la temperatura y los productos químicos, y su mecanizabilidad. Esta elección influye directamente en el rendimiento final de la pieza, su durabilidad y el coste global del proyecto.

Al abordar un nuevo proyecto de mecanizado cnc de plásticos, la primera conversación que tengo con un ingeniero es siempre sobre el material. Es la base de todo el diseño. Equivocarse significa perder tiempo y dinero. Tenemos que pensar más allá de la forma básica de la pieza y considerar todo su ciclo de vida.

Propiedades clave de los materiales

Resistencia mecánica y durabilidad

Se trata de cómo la pieza soportará la tensión. ¿Estará sometida a una carga constante? ¿Debe soportar impactos? Materiales como el policarbonato (PC) y PEEK ofrecen una resistencia excepcional a los impactos, lo que los hace idóneos para carcasas protectoras o componentes sometidos a mucho desgaste. En cambio, un material como el acrílico (PMMA) es más quebradizo, por lo que es mejor para aplicaciones en las que la claridad óptica es clave y los impactos son mínimos.

Resistencia térmica

La temperatura de funcionamiento es un factor crítico. Una pieza diseñada para un entorno a temperatura ambiente fallará rápidamente en una aplicación a altas temperaturas. Por ejemplo, el acetal (POM) tiene una gran lubricidad y rigidez, pero empieza a deformarse a temperaturas más bajas en comparación con el PEEK, que mantiene su resistencia a temperaturas muy superiores a 150°C. Según nuestras pruebas internas, comprender la temperatura de servicio continuo no es negociable.

Resistencia química

Considere con qué sustancias podría entrar en contacto la pieza. ¿Estará expuesta a aceites, disolventes o productos de limpieza? Por ejemplo, el polipropileno (PP) es conocido por su excelente resistencia a una amplia gama de productos químicos, lo que lo convierte en el material preferido para equipos de laboratorio o contenedores de fluidos. Algunos materiales, como el ABS, pueden resultar dañados por determinados disolventes, lo que puede provocar un fallo prematuro. También es importante tener en cuenta higroscópico2 un material, ya que la humedad absorbida puede alterar sus propiedades.

He aquí una rápida comparación de algunos materiales habituales con los que trabajamos en PTSMAKE:

| Material | Resistencia a la tracción | Temp. máx. de servicio | Resistencia química |

|---|---|---|---|

| ABS | Moderado | ~80°C | Feria |

| Policarbonato (PC) | Alta | ~120°C | Feria |

| Acetal (POM) | Alta | ~90°C | Bien |

| PEEK | Muy alta | ~250°C | Excelente |

Más allá de las propiedades básicas, consideraciones prácticas como la maquinabilidad y el coste desempeñan un papel muy importante en la decisión final. Un material de alto rendimiento puede parecer ideal, pero si aumenta drásticamente el tiempo y el coste de mecanizado, puede que no sea la solución más eficaz para el proyecto. Aquí es donde la experiencia en el mecanizado cnc de plásticos adquiere un valor incalculable.

Equilibrio entre rendimiento, coste y maquinabilidad

La relación coste-rendimiento

Naturalmente, los ingenieros quieren el material con mejores prestaciones, pero los presupuestos son siempre una realidad. Los polímeros de alto rendimiento, como el PEEK o el Ultem, pueden costar bastante más por kilogramo que los plásticos básicos, como el ABS o el PP. La clave está en definir las propiedades "imprescindibles" frente a las "deseables". En muchos proyectos anteriores, hemos descubierto que un material de gama media como el Delrin (POM) suele ofrecer el equilibrio perfecto entre excelentes propiedades mecánicas y un coste razonable para muchas aplicaciones.

Impacto de la maquinabilidad

No todos los plásticos son iguales cuando se trata de mecanizarlos.

- Plásticos blandos: Los materiales como el polipropileno pueden ser "gomosos", lo que dificulta conseguir cortes limpios y tolerancias ajustadas. Pueden fundirse o deformarse si la velocidad de corte y el avance no están perfectamente calibrados.

- Plásticos duros y quebradizos: Los materiales como el acrílico son propensos a astillarse o agrietarse si no se manipulan con cuidado. Esto requiere herramientas específicas y un enfoque de mecanizado más cauteloso.

- Plásticos abrasivos: Las variantes rellenas de vidrio, aunque más resistentes, pueden provocar un rápido desgaste de las herramientas, lo que aumenta los costes de utillaje y el tiempo de producción. Nuestro equipo de PTSMAKE ha desarrollado protocolos específicos para estos materiales con el fin de mantener la eficiencia.

La elección del material influye directamente en el tiempo y la complejidad del proceso de mecanizado, lo que a su vez repercute en el coste final de la pieza.

| Material | Coste relativo | Dificultad de mecanizado | Aplicaciones comunes |

|---|---|---|---|

| Acrílico (PMMA) | Bajo | Moderado (quebradizo) | Lentes, tubos de luz, pantallas |

| Polipropileno (PP) | Muy bajo | Moderado (gomoso) | Bisagras vivas, depósitos de fluidos |

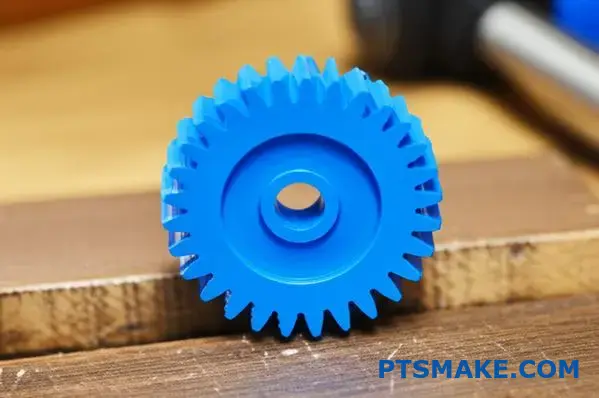

| Delrin (POM) | Moderado | Fácil | Engranajes, rodamientos, plantillas |

| PEEK | Muy alta | Difícil | Implantes médicos, piezas aeroespaciales |

En última instancia, la mejor elección es una decisión tomada en colaboración. Analizando las exigencias de la aplicación y el presupuesto del proyecto, podemos identificar un material que ofrezca las prestaciones requeridas sin gastos innecesarios.

Para elegir el plástico adecuado es necesario equilibrar las propiedades mecánicas, térmicas y químicas con las realidades prácticas de su presupuesto y plazos de producción. Esta visión holística garantiza que su pieza mecanizada por CNC no solo sea funcional y duradera, sino también rentable y fabricable.

Tolerancias ajustadas y geometrías complejas.

¿Alguna vez ha diseñado una pieza de plástico con curvas complejas y ajustes ajustados, pero le ha preocupado saber si podría fabricarse? ¿Y si el más mínimo error dimensional arruina el funcionamiento de todo el conjunto?

El mecanizado CNC de plásticos aborda directamente este problema utilizando precisión controlada por ordenador para cortar formas complejas y lograr tolerancias increíblemente ajustadas. Las máquinas multieje, en particular, pueden crear geometrías complejas en una sola configuración, garantizando tanto la precisión como la repetibilidad para las aplicaciones más exigentes.

Los cimientos de la precisión: Comprender las tolerancias

En ingeniería, una "tolerancia" es simplemente la cantidad aceptable de variación para cualquier dimensión dada. No es posible fabricar nada con un tamaño exacto, por lo que las tolerancias definen un intervalo "aceptable/no aceptable". Para muchas aplicaciones, una tolerancia estándar de ±0,005" (0,127 mm) es suficiente. Sin embargo, para las piezas de alto rendimiento, especialmente las de ensamblaje, necesitamos tolerancias mucho más ajustadas. Aquí es donde la precisión del mecanizado CNC se hace indispensable. Nos permite controlar las dimensiones hasta unas milésimas de pulgada, garantizando que las piezas encajen y funcionen exactamente como se diseñaron. Mantener estas estrechas tolerancias en los plásticos requiere un profundo conocimiento del comportamiento de los distintos materiales durante el mecanizado: algunos plásticos pueden deformarse por la presión de la herramienta o dilatarse con el calor.

Mecanizado multieje: La clave de la complejidad

Cuando un diseño presenta socavados, orificios en ángulo o superficies lisas y orgánicas, el mecanizado tradicional en 3 ejes se queda corto. Aquí es donde las máquinas multieje cambian las reglas del juego del mecanizado CNC de plásticos.

¿Qué es el mecanizado multieje?

Mientras que una máquina de 3 ejes mueve la herramienta a lo largo de los ejes lineales X, Y y Z, una máquina de 5 ejes añade dos ejes de rotación. Esto permite que la herramienta de corte se acerque a la pieza desde prácticamente cualquier dirección. El sistema de control de la máquina traduce los datos CAD en movimientos precisos, gobernados por complejos algoritmos de control. cinemática3 para garantizar que la trayectoria de la herramienta sea perfecta. Esta capacidad permite producir piezas que antes se consideraban imposibles de mecanizar en una sola pieza.

Ventajas para piezas de plástico complejas

La principal ventaja del mecanizado en 5 ejes es la posibilidad de mecanizar formas complejas en una sola configuración. Cada vez que se retira una pieza y se vuelve a fijar en una máquina, existe un pequeño riesgo de introducir un error. Al completar la pieza en una sola sujeción, mejoramos drásticamente la precisión dimensional y la repetibilidad.

| Característica | Mecanizado CNC de 3 ejes | Mecanizado CNC de 5 ejes |

|---|---|---|

| Complejidad de las piezas | De sencillo a moderado | Geometrías altas e intrincadas |

| Tiempo de preparación | Múltiples configuraciones para piezas complejas | A menudo una sola configuración |

| Precisión | Bueno, pero se corre el riesgo de cometer errores con la refijación | Excelente, alta precisión |

| Acceso a herramientas | Limitado al enfoque descendente | Puede acceder a la pieza desde múltiples ángulos |

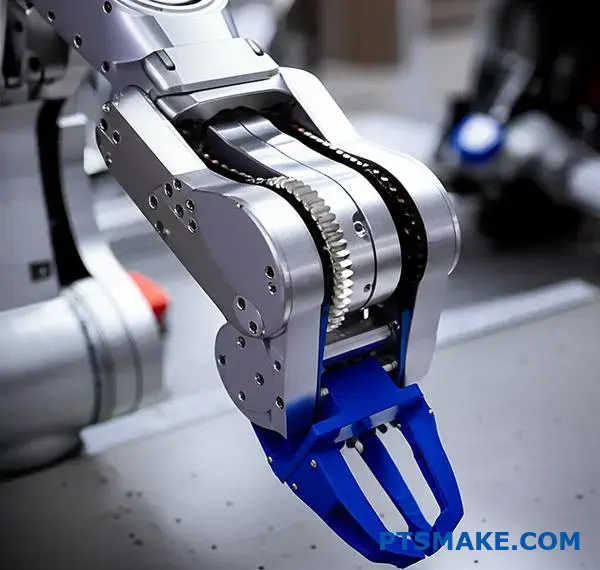

| Ideal para | Carcasas, placas, soportes básicos | Impulsores, implantes médicos, brazos robóticos |

Precisión en acción: Aplicaciones industriales específicas

En muchos sectores, conseguir tolerancias ajustadas no es sólo un parámetro de calidad; es un requisito fundamental para la seguridad, la fiabilidad y el rendimiento. Una pieza que se salga de las especificaciones por una mínima fracción puede provocar el fallo del sistema. En PTSMAKE hemos colaborado en proyectos en los que este nivel de precisión no es negociable.

Robótica y automatización

En un brazo robótico, docenas de componentes mecanizados deben encajar a la perfección. Los engranajes, las articulaciones y las mandíbulas de los efectores finales requieren una alineación precisa para funcionar sin atascos ni desgaste excesivo. A menudo utilizamos materiales como el Delrin (POM) y el PEEK por su estabilidad y resistencia, que mantienen unas tolerancias estrictas para garantizar un movimiento suave y repetible durante millones de ciclos.

Productos sanitarios

Para los componentes médicos, la precisión puede ser una cuestión de vida o muerte. Las guías quirúrgicas, las piezas de máquinas de diagnóstico y los implantes personalizados deben ajustarse exactamente a las especificaciones del diseño. En proyectos anteriores con clientes, hemos mecanizado piezas de plásticos biocompatibles como Ultem y PEEK con tolerancias que se miden en micras, lo que garantiza que se integren perfectamente con otros componentes y, lo que es más importante, que sean seguras para el uso del paciente.

Componentes de automoción

El vehículo moderno es un complejo sistema de sensores, conectores y módulos electrónicos. Las carcasas de plástico de estos componentes no sólo deben encajar perfectamente en espacios reducidos, sino también proteger los componentes electrónicos sensibles de las vibraciones, la humedad y las temperaturas extremas. Los ajustes precisos son esenciales para crear juntas eficaces y garantizar la fiabilidad a largo plazo.

| Industria | Componente plástico típico | Requisito de tolerancia crítica |

|---|---|---|

| Médico | Guía quirúrgica | ±0,001" (0,025 mm) |

| Robótica | Mordaza de agarre | ±0,002" (0,050 mm) |

| Automoción | Carcasa del sensor | ±0,005" (0,127 mm) |

| Aeroespacial | Conector interior | ±0,003" (0,076 mm) |

Más allá de la máquina: Factores que influyen en la precisión

Aunque una máquina de 5 ejes de última generación es fundamental, sólo es una parte de la ecuación. La verdadera precisión proviene de un enfoque holístico. La elección de la herramienta de corte, las velocidades de corte y los avances, la calidad de la programación CAM e incluso la temperatura del taller desempeñan un papel importante. Comprender las propiedades únicas de cada plástico -como su índice de expansión térmica- es vital para compensar el movimiento del material durante el proceso de mecanizado CNC de plásticos.

Conseguir tolerancias estrechas en piezas de plástico con geometrías complejas es esencial para industrias críticas como la médica, la robótica y la automoción. El mecanizado CNC avanzado de plásticos, especialmente con capacidades multieje, proporciona la precisión necesaria, pero el verdadero éxito también depende de una programación experta, del conocimiento de los materiales y de un enfoque de fabricación holístico.

Mejores prácticas para la configuración de herramientas y máquinas.

¿Alguna vez ha visto cómo una pieza de plástico perfectamente diseñada fallaba debido a un mal acabado superficial o a unas dimensiones incorrectas? A menudo, el problema no radica en el diseño, sino en la configuración.

Lograr resultados óptimos en el mecanizado cnc de plásticos requiere un enfoque disciplinado. Esto implica seleccionar las herramientas de corte correctas para el plástico específico, realizar una calibración precisa de la máquina y mantener una configuración limpia y metódica para garantizar la precisión dimensional y un acabado superficial superior.

El papel fundamental de la selección de herramientas

El éxito de cualquier proyecto de mecanizado cnc de plásticos comienza mucho antes de encender la máquina. Comienza con la elección de la herramienta adecuada para el trabajo. A diferencia de los metales, los plásticos son malos conductores del calor. El uso de la herramienta incorrecta puede generar rápidamente la fricción suficiente para fundir el material, dando lugar a un desastre gomoso y a una pieza arruinada.

Material de la herramienta: Carburo frente a acero rápido (HSS)

Para la mayoría de las aplicaciones de plástico, las herramientas de acero rápido (HSS) son suficientes y rentables. Pueden afilarse hasta conseguir un borde muy afilado, lo que es crucial para cortar el plástico limpiamente en lugar de empujarlo. Sin embargo, cuando se trabaja con plásticos abrasivos y reforzados, como el nailon relleno de vidrio o el PEEK relleno de carbono, las herramientas de metal duro son esenciales. En proyectos anteriores de PTSMAKE, hemos comprobado que la resistencia superior al desgaste del metal duro mantiene un filo de corte afilado durante mucho más tiempo, evitando la acumulación de calor que provoca la fusión y los malos acabados. Sin un filo afilado, lo único que se hace es frotar el material, lo que compromete tanto la precisión como la calidad de la superficie.

Geometría de las herramientas: Mucho más que afilado

La forma de la herramienta es tan importante como su material.

- Cuenta flautas: Un menor número de canales (normalmente 1 ó 2) es mejor para los plásticos. Esto proporciona más espacio para la evacuación de virutas, lo que evita que las virutas se amontonen, se fundan y se adhieran a la herramienta o a la pieza.

- Ángulo de hélice: Un mayor ángulo de hélice ayuda a arrastrar las virutas hacia arriba y alejarlas de la zona de corte.

- Ángulos de inclinación y separación: Los ángulos de desprendimiento positivos y los altos ángulos de separación reducen las fuerzas de corte y la fricción. El resultado es un corte más limpio con menos calor. Según nuestra experiencia, incluso una pequeña desviación en la geometría de la herramienta puede afectar a la pieza final. Es fundamental vigilar de cerca el desgaste de la herramienta, ya que una herramienta desafilada aumentará las fuerzas de corte e introducirá un calor excesivo, lo que puede provocar tensiones internas y el alabeo de la pieza. Una pequeña cantidad de herramienta Runout4 también puede dar lugar a un agujero o ranura sobredimensionados.

He aquí una guía rápida que utilizamos internamente para emparejar las herramientas con los plásticos habituales:

| Material plástico | Tipo de herramienta recomendada | Consideraciones clave |

|---|---|---|

| Acrílico (PMMA) | Flauta simple, pulida | Evita el cuarteo y consigue un acabado transparente. |

| Delrin (POM) | 2 canales, afilado HSS/carburo | Las máquinas fácilmente, se centran en la evacuación de virutas. |

| PEEK (sin relleno) | Carburo de 2 filos, afilado | Abrasivo; requiere herramientas resistentes al desgaste. |

| Nylon (relleno de vidrio) | Metal duro de 2 aristas, revestido | Altamente abrasivo; el recubrimiento prolonga la vida útil de la herramienta. |

Procedimientos de calibración y ajuste de la máquina

Una gran herramienta no sirve de nada si la máquina que la sujeta no está correctamente configurada y calibrada. Para el mecanizado de precisión cnc de plásticos, la consistencia lo es todo, y esa consistencia viene de una máquina que funciona exactamente como se espera, cada vez. No se trata de un proceso de "configúrelo y olvídese"; requiere una atención continua.

Los cimientos: Nivel y estabilidad de la máquina

Puede parecer básico, pero la estabilidad física de la máquina CNC es primordial. La máquina debe estar perfectamente nivelada y sobre una base sólida para minimizar las vibraciones. La vibración es el enemigo de un buen acabado superficial. Incluso pequeñas vibraciones pueden traducirse en marcas de vibración en la superficie de su pieza de plástico, lo que es especialmente notable en materiales como el acrílico o el policarbonato que requieren un aspecto pulido. Realizamos comprobaciones periódicas de la nivelación de nuestras máquinas, especialmente después de cualquier cambio significativo en el taller.

Calibración rutinaria para una precisión duradera

El calibrado garantiza la precisión de los movimientos de la máquina. Cuando el controlador ordena un movimiento de 10 mm, el eje debe moverse exactamente 10 mm.

- Compensación del contragolpe: De este modo se corrige la pequeña holgura de los tornillos de arrastre. Con el tiempo, el desgaste mecánico puede aumentar la holgura y provocar imprecisiones dimensionales. Realizamos pruebas de calibración para medirlo y compensarlo con regularidad.

- Alineación de husillos y ejes: El husillo debe estar perfectamente perpendicular a la bancada de la máquina. Cualquier desalineación dará como resultado paredes cónicas y características que no son cuadradas. Tras una exhaustiva investigación con nuestros clientes sobre componentes de dispositivos médicos, descubrimos que incluso una pequeña desalineación podría causar problemas de montaje en el futuro.

Sujeción de piezas: Sujetar sin dañar

Los plásticos son mucho más blandos que los metales y pueden dañarse o deformarse fácilmente por una presión de apriete excesiva. Utilizar tornillos de banco estándar con mordazas dentadas es una receta para el desastre.

- Mandíbulas blandas: A menudo mecanizamos mordazas a medida de aluminio o incluso de un bloque del mismo plástico para sujetar las piezas con seguridad sin estropear la superficie.

- Mesas de vacío: Para láminas planas de plástico, una mesa de vacío proporciona una fuerza de sujeción uniforme y distribuida por toda la pieza, lo que elimina la necesidad de utilizar abrazaderas.

- Fijación: Para piezas complejas, una fijación a medida suele ser la mejor solución. Soporta la pieza adecuadamente y garantiza que se mantenga segura y en la orientación correcta para el mecanizado.

He aquí una lista de comprobación simplificada previa a la carrera que ayuda a nuestro equipo a mantener la coherencia:

| Punto de control | Acción | Por qué es importante |

|---|---|---|

| Limpieza de la máquina | Retire todas las virutas de la zona de trabajo. | Evita la interferencia de virutas y garantiza un asiento preciso. |

| Portaherramientas y cono de husillo | Limpie antes de insertar la herramienta. | Garantiza una desviación mínima de la herramienta y la máxima rigidez. |

| Asiento de la pieza | Confirmar que la pieza es plana contra las paralelas. | Garantiza la precisión del eje Z y evita la inclinación. |

| Chorro de refrigerante/aire | Compruebe que las boquillas estén correctamente orientadas. | Ayuda a evacuar las virutas y evita que se fundan. |

Para un mecanizado cnc de plásticos de alta calidad, no es negociable una configuración meticulosa. La selección adecuada de herramientas, la calibración periódica de la máquina y las estrategias inteligentes de portapiezas influyen directamente en la precisión dimensional, el acabado superficial y la integridad de la pieza, transformando un buen diseño en un excelente producto final que cumple todas las especificaciones.

Optimización de los parámetros de corte de plásticos.

¿Tiene problemas con bordes fundidos, acabados superficiales deficientes o incluso piezas agrietadas al mecanizar plásticos? ¿Estos problemas provocan retrasos frustrantes y costosos desperdicios de material en sus proyectos?

Optimizar la velocidad de corte, el avance, la velocidad del husillo y la profundidad de corte no es negociable para el éxito del mecanizado de plásticos. Estos parámetros influyen directamente en la generación de calor, la calidad de la superficie y la eficiencia, y constituyen la base para evitar defectos y obtener resultados precisos y fiables en todo momento.

Al abordar cualquier proyecto de mecanizado cnc de plásticos, las primeras variables que marcamos son los parámetros de corte. No son sólo números que se sacan de una tabla; son un conjunto dinámico de instrucciones que dictan cómo interactúa la herramienta con el material. Equivocarse es la forma más rápida de estropear una pieza. El verdadero oficio del mecanizado de precisión brilla cuando se hace bien.

El Core Duo: Velocidad de corte y avance

La velocidad de corte (medida en pies de superficie por minuto o SFM) y la velocidad de avance (la velocidad a la que la herramienta se desplaza por el material) están fundamentalmente relacionadas. En el caso de los plásticos, el objetivo es crear una viruta limpia que aleje el calor de la pieza. Un error común es pensar que ir más despacio es siempre más seguro. Con muchos plásticos, moverse demasiado despacio no permite que la herramienta corte con eficacia, sino que roza el material, generando fricción y calor excesivos. Esto puede provocar la fusión, el atasco de la herramienta y un mal acabado superficial.

Encontrar el equilibrio entre distintos plásticos

El equilibrio ideal varía significativamente entre los distintos tipos de plástico.

- Plásticos más blandos, de bajo punto de fusión (por ejemplo, HDPE, LDPE): Estos materiales son propensos a fundirse. A menudo utilizamos una mayor velocidad de avance combinada con una velocidad de corte moderada. Este enfoque garantiza que el filo de corte se mueva constantemente hacia el material fresco, creando una viruta distinta y minimizando la acumulación de calor.

- Plásticos más duros y abrasivos (por ejemplo, PEEK, nylon relleno de vidrio): Éstas exigen una estrategia diferente. Aunque manejan mejor el calor, su naturaleza abrasiva puede provocar un rápido desgaste de la herramienta. En este caso, podríamos reducir la velocidad de corte para preservar la vida útil de la herramienta de corte, pero manteniendo una velocidad de avance constante para evitar el rozamiento. La clave está en gestionar el desgaste de la herramienta5 sin introducir un calor excesivo que pueda causar estrés térmico.

En PTSMAKE hemos desarrollado directrices internas basadas en años de pruebas. A continuación se muestra una tabla simplificada con los puntos de partida que solemos utilizar como referencia antes de ajustar la geometría de una pieza concreta.

| Tipo de plástico | Velocidad de corte (SFM) | Velocidad de avance (IPR) | Consideraciones clave |

|---|---|---|---|

| ABS | 600 - 1000 | 0.004 - 0.012 | Propenso a fundirse; garantizar una buena evacuación de las virutas. |

| Policarbonato (PC) | 500 - 800 | 0.005 - 0.015 | Puede ser quebradizo; evitar una presión excesiva de la herramienta. |

| Delrin® (POM) | 800 - 1200 | 0.005 - 0.020 | Se mecaniza muy bien; excelente formación de viruta. |

| PEEK | 400 - 700 | 0.003 - 0.010 | Abrasivo; utilice herramientas de carburo y controle el desgaste. |

Esta tabla sirve de guía, pero recuerde que cada trabajo de mecanizado cnc de plástico es único.

Más allá de la velocidad y el avance, la velocidad del husillo y la profundidad de corte añaden otra capa de control que afecta directamente tanto a la calidad de la pieza como a la eficacia de la operación. Estos dos parámetros son igual de críticos y deben ajustarse en armonía con la velocidad de corte y el avance. Ignorarlos puede deshacer todos los cuidadosos cálculos que haya realizado.

Velocidad del husillo y su impacto en la carga de viruta

La velocidad del cabezal (RPM) está directamente relacionada con la velocidad de corte, pero su relación más importante es con la velocidad de avance. Juntos, determinan la "carga de viruta", es decir, el grosor del material eliminado por cada filo de corte de la herramienta. Una carga de viruta adecuada es crucial para los plásticos.

Por qué es importante la carga de virutas

- Demasiado bajo: Si la velocidad del husillo es demasiado alta para el avance, la carga de viruta es demasiado pequeña. Las estrías de la herramienta rozarán el plástico en lugar de cortarlo, generando un calor considerable y provocando su fusión. Este es un problema muy común que vemos en las piezas de plástico defectuosas.

- Demasiado alto: Si el avance es demasiado agresivo para la velocidad del husillo, la carga de viruta es demasiado grande. Esto somete a la herramienta de corte y a la pieza a una enorme tensión, lo que puede provocar la rotura de la herramienta, astillar el plástico o crear un acabado superficial áspero y desigual.

En proyectos anteriores con clientes, hemos comprobado que lo ideal es una viruta consistente y moderadamente gruesa. Es lo suficientemente fuerte como para alejarse de la pieza, arrastrando el calor con ella.

Profundidad de corte: El compromiso entre eficacia y calidad

La profundidad de corte (DOC) se refiere a la profundidad a la que la herramienta penetra en el material en una sola pasada. La tentación suele ser maximizar la profundidad de corte para eliminar material más rápidamente y reducir los tiempos de ciclo. Sin embargo, con los plásticos, este enfoque puede ser desastroso.

Cortes superficiales frente a cortes profundos

Un corte profundo concentra una gran cantidad de energía y presión de la herramienta en una zona, lo que puede provocar:

- Acumulación de calor: Más material cortado significa más fricción y más calor.

- Desviación de la pieza: Los plásticos no son tan rígidos como los metales. Un corte brusco puede hacer que el material se doble o flexione con respecto a la herramienta, provocando imprecisiones dimensionales.

- Agrietamiento por estrés: Ciertos plásticos, como el acrílico y el policarbonato, son susceptibles de agrietarse por tensión cuando se someten a grandes fuerzas de mecanizado.

Para la mayoría de las aplicaciones de mecanizado cnc de plásticos, preferimos múltiples pasadas menos profundas en lugar de una sola pasada profunda. Esta estrategia ayuda a gestionar el calor, reduce la presión de la herramienta y nos proporciona un mayor control sobre las dimensiones finales y el acabado superficial.

| Parámetro | Estrategia agresiva (alto riesgo) | Estrategia conservadora (alta calidad) | Resultado |

|---|---|---|---|

| Velocidad del cabezal | Muy alta | Moderado a alto | Equilibra el calor y la acción de corte. |

| Velocidad de alimentación | Muy alta | Moderado | Crea un chip adecuado para evacuar el calor. |

| Profundidad de corte | Profundo (una sola pasada) | Poco profundo (varias pasadas) | Reduce la tensión y evita la desviación de la pieza. |

Este planteamiento conservador puede parecer más lento sobre el papel, pero evita las piezas desechadas y los reprocesamientos, por lo que a la larga resulta mucho más eficaz y rentable.

La optimización de los parámetros de corte es esencial para un mecanizado cnc de plásticos de calidad. Un enfoque equilibrado de la velocidad de corte, el avance, la velocidad del husillo y la profundidad de corte evita daños por calor y defectos, garantizando un acabado superficial superior y manteniendo la precisión dimensional para una producción fiable y eficiente.

Ventajas de la creación rápida de prototipos y la producción en serie.

¿Alguna vez ha necesitado unas pocas piezas funcionales para probarlas y se ha encontrado con que los presupuestos de los moldes de inyección son caros y requieren mucho tiempo? Esto suele crear un importante cuello de botella en el desarrollo de productos.

El mecanizado CNC de plásticos es la solución ideal, ya que ofrece una velocidad y una rentabilidad inigualables para crear prototipos funcionales de alta fidelidad y pequeñas series de producción. Elimina la necesidad de costosas herramientas, lo que permite iteraciones rápidas de diseño y una entrada más rápida en el mercado.

El paso de un modelo digital CAD a una pieza física que se puede sostener es donde se produce la verdadera magia en el desarrollo de productos. El mecanizado CNC de plásticos sirve de puente para que esta transición sea más rápida y eficaz que nunca. No se trata sólo de crear un modelo similar, sino de producir un componente funcional que se comporte exactamente como se pretende.

La velocidad de iteración

Una de las ventajas más significativas del mecanizado CNC para la creación de prototipos es la velocidad. Como el proceso funciona directamente a partir de un archivo CAD en 3D, podemos empezar a cortar material a las pocas horas de recibir un diseño. No hay que esperar semanas para crear y probar un molde. Si se descubre un fallo en el diseño tras probar el primer prototipo, un ingeniero sólo tiene que actualizar el modelo CAD. Entonces podemos mecanizar una versión revisada, a veces el mismo día. Este rápido circuito de retroalimentación tiene un valor incalculable, ya que permite a los equipos de diseño perfeccionar sus productos con rapidez y confianza. En PTSMAKE hemos visto que este proceso reduce los plazos de desarrollo hasta en un 50-70% en comparación con los métodos tradicionales que requieren utillaje.

Pruebas funcionales con materiales de producción

Los prototipos deben probarse en condiciones reales. El mecanizado CNC le permite utilizar exactamente el mismo plástico que pretende para la pieza de producción final, ya sea ABS, policarbonato, PEEK o nailon. Esto significa que puede realizar pruebas funcionales significativas de solidez, resistencia química y estabilidad térmica. Las piezas muestran propiedades isotrópicas de los materiales6Esto garantiza que los resultados de las pruebas sean fiables y directamente aplicables al producto final fabricado en serie. Se trata de una ventaja fundamental con respecto a algunos métodos de impresión 3D en los que las propiedades de los materiales pueden variar en función de la orientación de fabricación.

Acortar distancias con la producción

Los prototipos mecanizados por CNC sirven de "puente" perfecto antes de comprometerse con la producción de grandes volúmenes. Al validar la forma, el ajuste y la función del diseño con un puñado de piezas mecanizadas de alta calidad, se reduce considerablemente el riesgo de invertir en costosas herramientas de moldeo por inyección.

| Característica | Mecanizado CNC de plásticos (prototipos) | Herramientas para moldes de inyección (prototipos) |

|---|---|---|

| Plazos de entrega | 1-10 días | 4-8 semanas |

| Coste de 1 a 100 piezas | Bajo a moderado | Extremadamente alto |

| Flexibilidad de diseño | Muy alto (fácil de cambiar de CAD) | Muy bajo (costosas modificaciones del molde) |

| Elección del material | Amplia gama de plásticos de producción | Limitado a la compatibilidad de la herramienta |

Más allá de la creación de prototipos, el mecanizado CNC de plásticos es una herramienta increíblemente potente para series de producción de bajo volumen. No todos los productos están destinados a la producción de un millón de unidades. Muchas aplicaciones en sectores como el aeroespacial, los dispositivos médicos y la maquinaria personalizada requieren pequeños lotes de piezas de alta precisión, a menudo de entre 100 y 5.000 unidades. En estos casos, la rentabilidad de los métodos de fabricación tradicionales, como el moldeo por inyección, sencillamente no tiene sentido. El coste inicial del utillaje haría que el precio por pieza fuera prohibitivo. Aquí es donde el mecanizado CNC se convierte en el método de fabricación principal, no sólo en un paso temporal.

Rentabilidad sin amortización de herramientas

El mayor coste del moldeo por inyección es el propio molde de acero. Este coste se amortiza, o se reparte entre el número total de piezas producidas. Si se fabrican cientos de miles de piezas, el coste del utillaje por pieza es insignificante. Sin embargo, si sólo necesita 500 piezas, todo ese coste de utillaje se divide entre 500, lo que da lugar a un precio unitario muy elevado. El mecanizado CNC evita por completo este problema. No hay utillaje. El coste se basa en el tiempo de mecanizado, el material y la mano de obra, lo que lo convierte en un gasto lineal y predecible. Por eso es la opción más viable desde el punto de vista económico para la producción de series cortas.

Fabricación a la carta y control de inventarios

La producción de bajo volumen con mecanizado CNC también permite una estrategia de fabricación más ágil y bajo demanda. En lugar de producir miles de piezas para satisfacer una cantidad mínima de pedido y almacenarlas después en un almacén, puede pedir las piezas a medida que las necesite. Este enfoque, que ayudamos a implantar a muchos de nuestros clientes, reduce los costes de mantenimiento de inventario, minimiza el riesgo de existencias obsoletas si se actualiza un diseño y mejora el flujo de caja. Se trata de un enfoque de fabricación ajustada perfectamente adaptado a la rápida evolución del mercado actual.

Pruebas de mercado y pruebas piloto

Antes de comprometerse a lanzar un producto a gran escala, las empresas a menudo necesitan realizar pruebas de mercado o una prueba piloto. El mecanizado CNC es el método perfecto para producir los primeros cientos o miles de unidades de un lanzamiento inicial. Le permite poner su producto rápidamente en manos de clientes reales y recabar información valiosa sin la enorme inversión inicial y el riesgo asociado a la fabricación de herramientas.

| Volumen de producción | Método recomendado | Consideraciones clave |

|---|---|---|

| 1-100 unidades | Mecanizado CNC / Impresión 3D | Velocidad y necesidades de pruebas funcionales. |

| 100-5.000 unidades | Mecanizado CNC | Evita elevados costes de utillaje para bajos volúmenes. |

| Más de 5.000 unidades | Moldeo por inyección | El menor coste por pieza tras amortizar el utillaje. |

El mecanizado CNC de plásticos destaca en la creación rápida de prototipos al permitir iteraciones rápidas y sin herramientas con materiales de calidad de producción. Para la producción de bajo volumen, ofrece una alternativa rentable al costoso moldeo por inyección, reduciendo el riesgo financiero y permitiendo la fabricación bajo demanda y una entrada más rápida en el mercado.

Garantía de calidad y consistencia en piezas de plástico CNC.

¿Se ha enfrentado alguna vez a la frustración de recibir un lote de piezas de plástico cuya calidad varía de una pieza a otra? Puede hacer descarrilar todo el calendario de un proyecto.

La verdadera consistencia en el mecanizado CNC de plásticos se consigue mediante una combinación de rigurosos protocolos de inspección, controles de proceso estandarizados y la precisión inherente a la tecnología controlada por ordenador. Este enfoque sistemático garantiza que cada pieza cumpla de forma fiable las estrictas especificaciones de diseño, minimizando la variabilidad y garantizando el rendimiento.

La garantía de calidad no es sólo un paso final; es una filosofía integrada en todo el proceso de fabricación. Desde el momento en que recibimos un archivo CAD hasta el envío final, cada etapa está diseñada para eliminar la variabilidad y garantizar la coherencia. Comienza con una revisión exhaustiva de las especificaciones de diseño, incluidas las tolerancias, los requisitos de material y cualquier indicación específica de dimensiones geométricas y tolerancias (GD&T).

Control de calidad durante el proceso (IPQC)

No esperamos al final para comprobar la calidad. El IPQC es crucial para mantener la uniformidad durante la producción. Esto implica extraer periódicamente piezas directamente de la máquina CNC para medirlas e inspeccionarlas. De este modo, podemos detectar a tiempo cualquier posible desviación, ya sea causada por el desgaste de la herramienta, la desviación de la máquina o sutiles variaciones del material. Este enfoque proactivo evita la producción de un gran número de piezas fuera de especificación, ahorrando tiempo y recursos. El campo de Metrología7 proporciona los principios básicos de estas mediciones precisas, garantizando la calibración de nuestros instrumentos y la solidez de nuestros métodos.

Inspección del primer artículo (FAI)

Antes de lanzar una producción completa, siempre realizamos una inspección de la primera pieza. La primera pieza producida se mide meticulosamente con respecto a todas y cada una de las dimensiones y especificaciones del plano. Este informe FAI es un documento crucial que verifica que nuestra configuración, programación y utillaje son correctos. Sirve como "muestra dorada" o punto de referencia para el resto de la producción.

| Fase de inspección | Propósito | Actividades principales |

|---|---|---|

| Verificación del material | Garantiza que la materia prima cumple las especificaciones del proyecto. | Comprobar los certificados de materiales, realizar pruebas de dureza si es necesario. |

| Inspección del primer artículo | Valida la configuración y el proceso de fabricación. | Trazado dimensional completo, comparación con CAD y planos. |

| Control durante el proceso | Controla la coherencia durante la producción. | Muestreo regular, medición de características clave, comprobaciones del desgaste de las herramientas. |

| Inspección final | Confirma que todo el lote cumple las normas de calidad. | Inspección aleatoria o 100%, controles visuales, revisión de la documentación. |

El papel de la tecnología

Las máquinas CNC modernas son increíblemente precisas, pero sólo son tan buenas como los sistemas que las soportan. En PTSMAKE, utilizamos avanzadas máquinas de medición por coordenadas (MMC) y otras herramientas de inspección calibradas para medir geometrías complejas con precisión micrométrica. Estos datos no sólo sirven para tomar decisiones de aprobado/no aprobado; los utilizamos para analizar la estabilidad de los procesos y realizar mejoras continuas. Este compromiso con la tecnología y el proceso es la forma en que suministramos constantemente piezas de mecanizado cnc de plástico de alta calidad.

Más allá del propio proceso de mecanizado, los pasos posteriores al mismo y un sólido Sistema de Gestión de Calidad (SGC) son esenciales para garantizar la fiabilidad y consistencia de la pieza final. Incluso la pieza mecanizada con mayor precisión puede verse comprometida por un acabado inconsistente o una mala manipulación. Por eso tratamos estas etapas finales con el mismo nivel de cuidado y control que el corte inicial.

Protocolos normalizados de postprocesamiento

El postprocesado no es una ocurrencia tardía; es un paso crítico de la fabricación que afecta a la función, el aspecto y la durabilidad de una pieza. Ya sea el desbarbado de bordes afilados, el pulido con vapor para una mayor claridad óptica o el granallado para un acabado mate uniforme, seguimos protocolos estandarizados para cada procedimiento. Esto garantiza que todas las piezas de un lote tengan el mismo acabado superficial y la misma calidad estética.

Consistencia del acabado superficial

Conseguir un acabado superficial (Ra) uniforme es vital para muchas aplicaciones, especialmente para piezas que requieren superficies de sellado o tienen requisitos estéticos específicos. Controlamos este aspecto mediante:

- Trayectorias programadas: Utilización de sendas de acabado específicas en el software CAM para crear una textura uniforme.

- Procesos manuales controlados: Cuando se requiere un acabado manual, nuestros técnicos están formados en técnicas específicas y utilizan abrasivos y herramientas controlados para evitar variaciones.

- Rugosímetros de superficie: Utilizamos perfilómetros para medir y verificar que el acabado superficial cumple las especificaciones del plano.

Esta atención al detalle garantiza que la última pieza tenga el mismo aspecto y tacto que la primera.

Sistema de gestión de la calidad (SGC) y trazabilidad

Contar con un SGC establecido, como nuestra certificación ISO 9001, proporciona el marco para todas nuestras actividades de garantía de calidad. No es sólo un certificado en la pared; es un sistema vivo que rige nuestra forma de trabajar. Un componente clave es la trazabilidad. Desde el número de lote de la materia prima hasta la máquina y el operario concretos que han trabajado en un trabajo, podemos rastrear todo el historial de cualquier pieza que produzcamos. Esto tiene un valor incalculable para la resolución de problemas y para proporcionar a nuestros clientes la documentación que necesitan para sus propios sistemas de calidad, especialmente en las industrias médica y aeroespacial. Esta trazabilidad genera confianza y resuelve cualquier duda sobre la fiabilidad de las piezas a largo plazo. En PTSMAKE, ser un socio de fabricación de confianza es una parte esencial de nuestra misión.

Garantizar una calidad constante en las piezas de plástico CNC se basa en un enfoque polifacético. Combina la precisión inherente a la tecnología CNC con rigurosas inspecciones durante el proceso, informes FAI detallados y un posprocesamiento estandarizado. Esto garantiza que cada pieza cumpla las estrictas especificaciones, ofreciendo fiabilidad desde la primera pieza hasta la última.

¿Comunicación con los proveedores y racionalización del proceso de contratación?

¿Alguna vez ha tenido la sensación de que su proyecto está atrapado en un bucle de falta de comunicación con su proveedor, lo que provoca costosos retrasos y repeticiones? Se trata de una frustración habitual que puede hacer descarrilar incluso los planes mejor trazados.

Racionalizar la adquisición de maquinaria CNC para plásticos implica establecer protocolos de comunicación claros, proporcionar documentación técnica completa desde el principio y asociarse con proveedores que ofrezcan servicios integrados. Este enfoque proactivo minimiza la ambigüedad, reduce los plazos de entrega y garantiza que su proyecto se mantenga dentro de lo previsto y del presupuesto.

La base: Comunicación clara y coherente

Una comunicación eficaz no consiste sólo en enviar correos electrónicos; se trata de crear un entendimiento compartido de los objetivos del proyecto desde el primer día. En cualquier proyecto de mecanizado cnc de plásticos, la ambigüedad es enemiga de la precisión. Cuantos más detalles proporcione por adelantado, más fluido será todo el proceso. El éxito de un proyecto a menudo depende de la calidad del intercambio de información inicial.

Creación de un paquete completo de datos técnicos (PDT)

Antes incluso de solicitar un presupuesto, su herramienta más poderosa es un Paquete de Datos Técnicos (PDT) completo. No se trata sólo de un modelo en 3D. Un TDP sólido no deja lugar a las conjeturas.

- Archivos CAD en 3D: Los archivos nativos (como STEP o IGS) son esenciales.

- Dibujos técnicos 2D: En ellos deben definirse claramente las dimensiones críticas, las tolerancias, los requisitos de acabado superficial (por ejemplo, los valores Ra) y las especificaciones de los materiales.

- Material Callouts: Sea específico. En lugar de simplemente "ABS", especifique "ABS, negro, Lustre-lok L-100" si eso es lo que necesita.

- Cantidad y plazos: Especifique el número de piezas necesarias para prototipos, series piloto y producción en serie, junto con los plazos de entrega previstos.

Una parte clave de este debate inicial es una revisión exhaustiva de Diseño para la fabricación (DFM)8 principios. Un proveedor experimentado analizará su TDP y le proporcionará información que puede mejorar la calidad de la pieza y reducir los costes antes de cortar una sola viruta de plástico.

Establecer una cadencia de comunicación

Una vez que el proyecto haya arrancado, no dejes que se pierda la comunicación. Acuerde un calendario de actualizaciones periódicas. No tiene por qué ser una reunión larga. Un simple correo electrónico semanal con fotos de los progresos o una rápida comprobación del estado pueden evitar que los pequeños problemas se conviertan en problemas mayores.

| Malas prácticas de comunicación | Práctica de la comunicación eficaz |

|---|---|

| Correos electrónicos e instrucciones verbales imprecisas | PDT detallado y documentación escrita |

| Suponiendo que el proveedor entienda | Programar una reunión inicial para revisar todas las especificaciones |

| Sin actualizaciones programadas | Informes semanales con fotos |

| Respuestas tardías a las preguntas | Un punto de contacto exclusivo para respuestas rápidas |

Si se fijan estas expectativas claras desde el principio, se sientan las bases de la confianza y la transparencia, que darán sus frutos a lo largo de todo el proceso de fabricación.

La ventaja estratégica de un socio integrado

Gestionar un proveedor es un reto. Gestionar varios proveedores para diferentes procesos de fabricación puede convertirse rápidamente en una pesadilla logística. Aquí es donde asociarse con una empresa que ofrece soluciones integradas proporciona una ventaja significativa, especialmente para proyectos complejos que requieren algo más que el mecanizado cnc de plásticos.

Simplificar las complejas cadenas de suministro

Consideremos un proyecto que comienza con prototipos mecanizados con CNC y luego pasa al moldeo por inyección de gran volumen para la producción. Hacer malabarismos con un taller CNC y una instalación de moldeo separada introduce múltiples puntos de fallo potencial. Hay que gestionar dos conjuntos de contactos, dos sistemas de control de calidad y dos calendarios de envío. En nuestra experiencia en PTSMAKE, hemos visto que esta fragmentación provoca retrasos e incoherencias en la calidad. Un socio único e integrado gestiona todo el flujo de trabajo bajo un mismo techo. Gestionamos la transición del prototipo mecanizado a la pieza moldeada, garantizando que se mantiene la intención del diseño y que la calidad es constante. Este enfoque unificado lo simplifica todo para usted.

Reducción de los plazos y de los riesgos del proyecto

Trabajar con un único socio repercute directa y positivamente en los plazos del proyecto.

- No Tiempo de tránsito: No es necesario enviar las piezas desde un taller mecánico a una instalación de moldeo. Esto por sí solo puede ahorrar días o incluso semanas.

- Control de calidad unificado: El mismo equipo de calidad supervisa todo el proyecto. Conocen las características críticas desde la fase de creación de prototipos y se aseguran de que se mantengan en producción.

- DFM sin fisuras: El equipo que proporcionó la información DFM para sus piezas mecanizadas es el mismo que mecaniza su molde de inyección. Esta continuidad garantiza que los conocimientos de fabricación se mantengan en todas las fases.

| Enfoque multiproveedor | Enfoque integrado de los socios |

|---|---|

| Múltiples puntos de contacto | Punto de contacto único |

| Potencial de variación de la calidad | Control de calidad coherente |

| Mayor tiempo de envío y logística | Sin retrasos en el tránsito interno |

| Comentarios fragmentados sobre DFM | DFM coherente de principio a fin |

| Mayores gastos de gestión | Gestión de proyectos racionalizada |

En última instancia, un proceso de contratación racionalizado no consiste sólo en encontrar el precio más bajo. Se trata de encontrar un socio que pueda reducir la complejidad, mitigar los riesgos y actuar como una extensión de su propio equipo. Este enfoque holístico es el camino más rápido y fiable para sacar al mercado un producto de alta calidad.

La comunicación eficaz con los proveedores depende de una documentación clara y de actualizaciones periódicas. Asociarse con un proveedor integrado para mecanizado complejo cnc de plásticos agiliza aún más el aprovisionamiento, reduciendo significativamente la complejidad, los plazos de entrega y la posibilidad de errores, garantizando una ruta más fluida desde el diseño hasta la producción.

Aprenda cómo la máquina calcula las trayectorias de las herramientas, lo que es crucial para conseguir curvas suaves y geometrías complejas precisas. ↩

Aprenda cómo la tendencia de un material a absorber la humedad puede afectar a su estabilidad y rendimiento. ↩

Comprender los principios básicos del movimiento de las máquinas que hacen posible el mecanizado de alta precisión. ↩

Comprenda cómo esta pequeña imperfección puede afectar drásticamente a la tolerancia y al acabado superficial de su pieza. Haga clic para obtener más información. ↩

Conozca los distintos tipos de desgaste de las herramientas para diagnosticar y prevenir mejor los fallos prematuros de las herramientas en sus operaciones de mecanizado. ↩

Comprenda por qué las propiedades de los materiales son constantes en todas las direcciones y por qué es importante para la resistencia de su pieza. ↩

Explore este enlace para comprender cómo la ciencia de la medición garantiza que sus piezas cumplen las especificaciones exactas. ↩

Descubra cómo la aplicación de los principios de DFM puede optimizar sus diseños, reducir los costes de fabricación y acelerar la comercialización. ↩