Elegir al fabricante de mecanizado CNC equivocado puede hacer descarrilar todo el calendario y el presupuesto de su proyecto. He visto a equipos de ingenieros luchar contra una calidad irregular, plazos incumplidos y proveedores que desaparecen cuando surgen dudas técnicas.

El fabricante de mecanizado CNC adecuado combina capacidades probadas, certificaciones de calidad, plazos de entrega fiables y una comunicación receptiva para garantizar que sus piezas cumplen las especificaciones a tiempo y dentro del presupuesto.

En PTSMAKE, trabajo con equipos de ingenieros que se enfrentan a esta decisión con regularidad. Los fabricantes que elija influirán directamente en la calidad del producto, los plazos del proyecto y el éxito general. Esta guía le guía a través de ocho factores clave que separan a los socios de mecanizado CNC fiables de los que crean dolores de cabeza. Aprenderá a evaluar las capacidades, valorar los estándares de calidad y crear asociaciones que respalden sus proyectos desde el prototipo hasta la producción.

Comprender las capacidades de mecanizado CNC

¿Alguna vez ha diseñado una pieza compleja y se ha dado cuenta de que fabricarla era mucho más difícil o costoso de lo previsto? Esta desconexión suele deberse a una falta de conocimiento de las capacidades de fabricación.

Comprender las capacidades de mecanizado CNC implica conocer los procesos básicos, como el fresado y el torneado, las opciones avanzadas, como los sistemas multieje e híbridos, y cómo permiten tolerancias estrechas y geometrías complejas. Este conocimiento ayuda a salvar la distancia entre la intención del diseño y la fabricabilidad, garantizando la calidad y la innovación.

La base: Fresado vs. Torneado

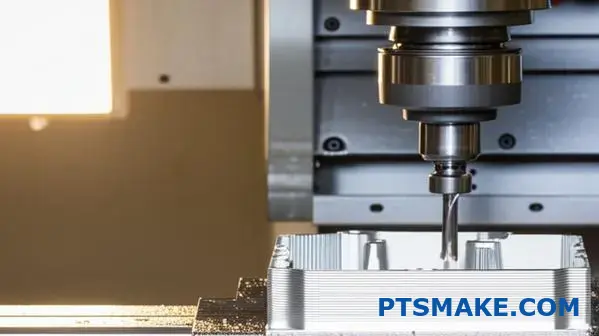

En esencia, el mecanizado CNC es un proceso sustractivo. Partimos de un bloque sólido de material y lo recortamos con precisión para crear una pieza acabada. Los dos métodos fundamentales para hacerlo son el fresado y el torneado. Aunque ambos cortan material, su enfoque es totalmente diferente, y elegir el adecuado es el primer paso hacia un plan de fabricación eficaz. En nuestros proyectos en PTSMAKE, a menudo iniciamos la conversación aclarando si una pieza es "fresado-dominante" o "torneado-dominante" para establecer la estrategia correcta desde el principio.

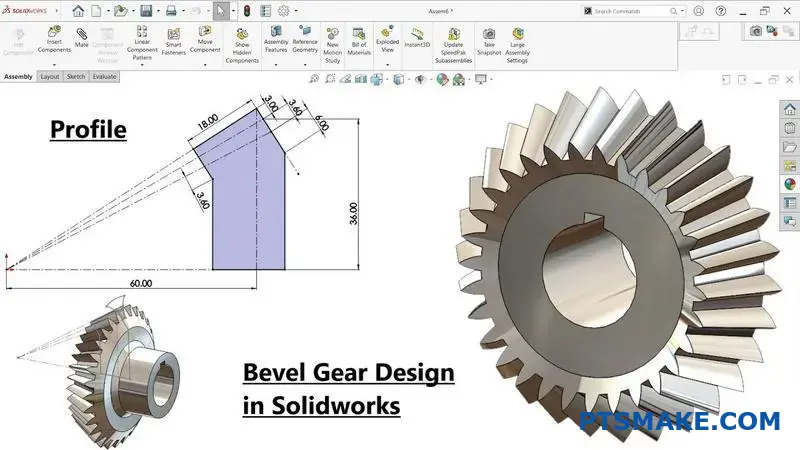

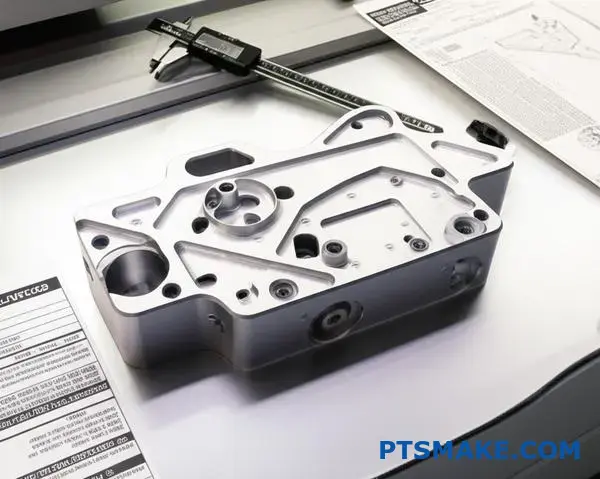

Fresado CNC: Conformado con herramienta giratoria

En el fresado CNC, la pieza se mantiene inmóvil mientras una herramienta de corte giratoria se desplaza a lo largo de varios ejes para eliminar material. Este método es increíblemente versátil, por lo que resulta ideal para crear superficies planas, cavidades, ranuras y contornos 3D complejos.

- Fresado en 3 ejes: Esta es la forma más común, en la que la herramienta se mueve en las direcciones X, Y y Z. Es perfecta para piezas más sencillas, como soportes, carcasas y placas. Es perfecta para piezas más sencillas, como soportes, carcasas y placas.

- Fresado en 5 ejes: Aquí es donde las cosas se ponen interesantes. Al añadir dos ejes de rotación, la herramienta de corte puede aproximarse a la pieza desde prácticamente cualquier ángulo. Esto permite a un experto

fabricante de mecanizado cncpara crear geometrías muy complejas en una sola configuración, lo que mejora drásticamente la precisión al reducir los errores que pueden producirse cuando una pieza se vuelve a fijar manualmente. También mejora los tiempos de ciclo y puede crear superficies más lisas y orgánicas.

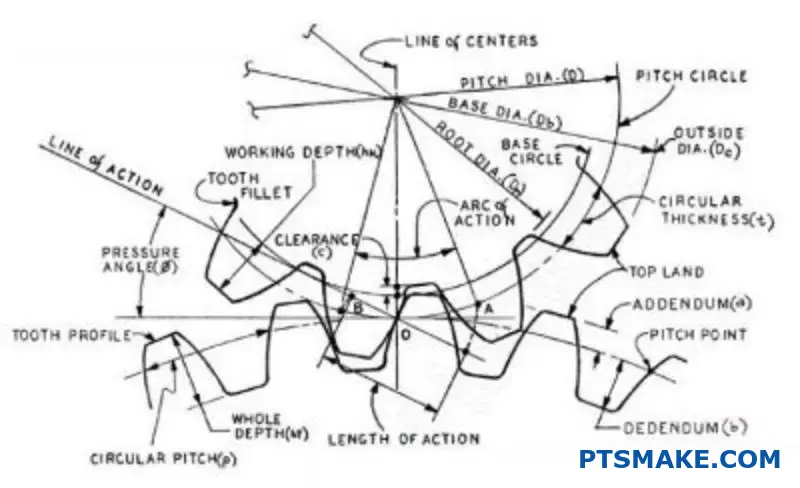

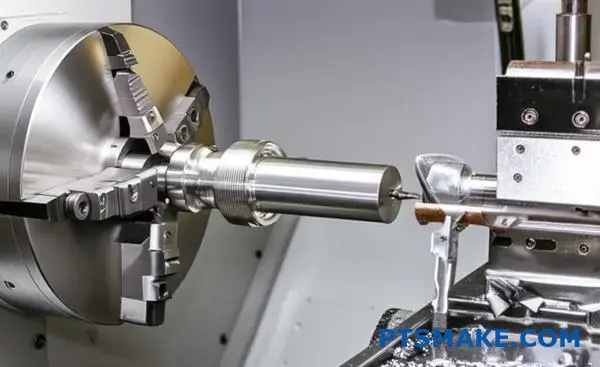

Torneado CNC: Precisión en la rotación

En el torneado CNC, la pieza gira a gran velocidad mientras una herramienta de corte fija elimina material. Este proceso se utiliza para crear piezas cilíndricas o cónicas. Piense en ejes, pasadores, boquillas y elementos de fijación. Un torno CNC puede producir eficazmente características como ranuras, roscas y conos con una precisión excepcional. Los principios de Dimensionamiento geométrico y tolerancias1 son fundamentales para definir la concentricidad y la excentricidad de los elementos en relación con el eje central de la pieza.

He aquí un sencillo desglose para ayudar a distinguirlos:

| Característica | Fresado CNC | Torneado CNC |

|---|---|---|

| Movimiento primario | Herramienta giratoria, pieza fija | Herramienta fija, pieza giratoria |

| Geometrías típicas | Elementos cuadrados/planos, cavidades, superficies 3D complejas | Características cilíndricas, cónicas, roscadas |

| Piezas comunes | Carcasas, soportes, colectores, núcleos de moldes | Ejes, pasadores, casquillos, racores, boquillas |

| Máquina herramienta | Centro de mecanizado | Torno |

Elegir entre ellas no siempre es excluyente. Muchos componentes requieren operaciones tanto de fresado como de torneado para completarse, que es donde entran en juego las máquinas multifunción y una cuidadosa planificación del proceso.

Superar los límites: Capacidades avanzadas

Conocer la diferencia entre fresado y torneado es sólo el principio. El verdadero valor de una fabricante de mecanizado cnc radica en su capacidad de aprovechar tecnologías avanzadas para convertir un diseño desafiante en una realidad física. Aquí es donde pasamos de la producción básica a la fabricación de alta precisión, lo que permite una mayor libertad de diseño y un rendimiento superior del producto. En exploraciones anteriores con clientes, hemos visto cómo la superación de estos límites puede desbloquear innovaciones que antes se consideraban imposibles de fabricar.

La potencia del mecanizado multieje e híbrido

Ya hemos hablado del fresado en 5 ejes, pero merece la pena insistir en su impacto. La capacidad de mecanizar una pieza compleja en una sola configuración -a menudo denominada fabricación "todo en uno"- es un cambio radical. No sólo elimina la posibilidad de que se produzcan errores humanos al repetir las configuraciones, sino que también garantiza que todas las características estén perfectamente alineadas entre sí. Esto es crucial para aplicaciones aeroespaciales y médicas en las que la precisión no es negociable.

La fabricación híbrida lleva esto un paso más allá al combinar procesos aditivos (como la impresión 3D de metal) y procesos sustractivos (mecanizado CNC) en una sola máquina. Esto permite crear piezas con canales de refrigeración internos o estructuras reticulares complejas imposibles de mecanizar de forma tradicional.

Tolerancias ajustadas y acabados superficiales superiores

"Tolerancia" se refiere a la desviación aceptable para una dimensión determinada. Una tolerancia "ajustada" puede ser tan pequeña como ±0,005 mm (o 0,0002 pulgadas). Para lograrlo, no basta con disponer de una máquina avanzada, sino que se requiere un enfoque holístico.

- Estabilidad de la máquina: La propia máquina debe ser increíblemente rígida y térmicamente estable para evitar desviaciones mínimas durante el funcionamiento.

- Herramientas y estrategia: La elección de la herramienta de corte, su recubrimiento y la trayectoria programada de la herramienta influyen enormemente en la precisión y el acabado finales.

- Medio ambiente: Incluso las fluctuaciones de la temperatura ambiente en el taller pueden afectar a las tolerancias de piezas delicadas. Por eso trabajamos en un entorno de clima controlado.

El acabado superficial (medido en Ra) es igualmente importante, sobre todo para piezas que sellan, deslizan o tienen requisitos estéticos específicos. Los distintos procesos dan lugar a acabados diferentes.

| Capacidad | Especificación típica | Impacto en el diseño | El más adecuado para |

|---|---|---|---|

| Tolerancia estándar | ±0,1 mm (±0,004") | Bueno para piezas de uso general, armarios | Productos de consumo, soportes estructurales |

| Tolerancia estricta | ±0,01 mm (±0,0004") | Permite ajustes, alineaciones e interfaces precisos | Dispositivos médicos, componentes aeroespaciales, motores |

| Acabado estándar | 3,2 μm Ra | Como mecanizado, marcas de herramientas visibles | Superficies no críticas, componentes internos |

| Acabado fino | 0,8 μm Ra | Superficie lisa y reflectante | Superficies de sellado, ajustes de rodamientos, piezas estéticas |

Comprender estas funciones avanzadas le permite a usted, el diseñador, especificar los requisitos con confianza, sabiendo que pueden cumplirse. Abre la puerta a la creación de productos más compactos, eficientes y fiables.

Es fundamental conocer a fondo las funciones de CNC, desde el fresado y torneado básicos hasta el mecanizado multieje avanzado. Este conocimiento permite a los ingenieros diseñar para la fabricación, lograr tolerancias estrechas y geometrías complejas y, en última instancia, crear productos más innovadores y de mayor calidad.

¿Cómo evaluar las normas de control de calidad?

¿Alguna vez ha aprobado un presupuesto basándose en impresionantes declaraciones de calidad, sólo para recibir piezas que no cumplen los requisitos? Esa pequeña desviación puede detener toda su línea de producción.

Para evaluar adecuadamente el control de calidad, debe mirar más allá de un certificado en la pared. Un fabricante de mecanizado CNC fiable demuestra su calidad mediante el cumplimiento verificable de la norma ISO 9001, inspecciones documentadas durante el proceso en las fases críticas y el uso activo del Control Estadístico de Procesos (CEP) para evitar desviaciones antes de que se produzcan.

Los cimientos de la confianza: Certificaciones e inspecciones

A la hora de investigar a un nuevo socio fabricante, lo primero que probablemente compruebe son las certificaciones. Sirven como referencia del compromiso de una empresa con la calidad. Sin embargo, no todas las certificaciones son iguales, y el papel en sí es menos importante que los sistemas que representa.

ISO 9001: más que un simple distintivo

Casi todos los fabricantes serios tienen un certificado ISO 9001. Pero, ¿qué significa para su proyecto? Significa que la empresa dispone de un Sistema de Gestión de Calidad (SGC). No se trata sólo de un documento, sino de un marco para su funcionamiento. Significa que han definido procedimientos para todo, desde la manipulación de las materias primas entrantes hasta la inspección final de las piezas y el envío. Una parte fundamental de la norma ISO 9001 es el requisito de mejora continua. Esto obliga al fabricante a hacer un seguimiento de las no conformidades, encontrar la causa y aplicar medidas correctivas para evitar que se repitan. Cuando trabajamos con clientes de los sectores aeroespacial o de automoción, a menudo tenemos que cumplir normas aún más estrictas como AS9100 o IATF 16949, que se basan en la norma ISO 9001 con requisitos específicos del sector. La existencia de estos sistemas es un claro indicador de la madurez y fiabilidad de un proveedor. Demuestra que dispone de un proceso repetible para ofrecer calidad. La ciencia de Metrología2 sustenta todos estos sistemas de calidad, garantizando que cada medición sea precisa y fiable.

Puntos de inspección: Detección precoz de errores

Un plan de calidad es tan bueno como su ejecución. Ahí es donde entran en juego las inspecciones. Confiar únicamente en una inspección final antes del envío es un riesgo enorme. Para entonces, si se detecta un problema, todo el lote podría desecharse, lo que provocaría retrasos y costes enormes. Por eso las inspecciones durante el proceso no son negociables.

| Tipo de inspección | Objetivo clave | Cuándo se produce |

|---|---|---|

| Inspección del primer artículo (FAI) | Validar que el proceso de fabricación es capaz de producir una pieza que cumple todas las especificaciones. | Antes de iniciar la producción principal. |

| Inspección en proceso (IPI) | Para supervisar el proceso y detectar cualquier desviación o desgaste de las herramientas antes de que den lugar a piezas defectuosas. | A intervalos programados o en etapas críticas de la producción. |

| Control de calidad final (CCF) | Realizar una verificación final de las piezas terminadas comparándolas con los planos de ingeniería y los requisitos. | Una vez finalizada la producción, antes del envasado. |

En proyectos anteriores de PTSMAKE, hemos comprobado que la implementación de una comprobación clave durante el proceso tras un largo ciclo de fresado CNC para un complejo componente de un dispositivo médico redujo la tasa de rechazo final en más de 70%. Detectó un sutil desgaste de la herramienta que no era evidente hasta que se mecanizaron varias piezas. Esta detección temprana es lo que diferencia a un proveedor reactivo de un socio proactivo.

Calidad basada en datos: De la detección a la prevención

Los fabricantes más avanzados no se limitan a inspeccionar la calidad, sino que la incorporan al proceso utilizando datos. Este enfoque proactivo es lo que realmente minimiza los errores y garantiza la coherencia desde la primera pieza hasta la diezmilésima.

Control estadístico de procesos (CEP)

El Control Estadístico de Procesos (CEP) es una potente metodología basada en datos. En lugar de limitarse a comprobar si una pieza es "buena" o "mala" (dentro o fuera de tolerancia), el SPC supervisa el rendimiento del propio proceso en tiempo real. Utilizamos gráficos de control para trazar las mediciones de las muestras de producción. Estos gráficos tienen límites de control superior e inferior calculados a partir de los propios datos históricos del proceso. Mientras los puntos de datos caigan aleatoriamente dentro de estos límites, se considera que el proceso está "bajo control" y es estable. Si los puntos empiezan a tender hacia un límite o muestran un patrón no aleatorio, es señal de que algo está cambiando, quizá una herramienta se está desgastando o una característica del material ha cambiado. Esto nos permite intervenir y corregir el problema. antes de ninguna pieza fuera de especificación. Es la forma definitiva de garantía de calidad preventiva y el sello distintivo de un fabricante de mecanizado CNC de primer nivel.

Las herramientas adecuadas para el trabajo

Un control de calidad eficaz depende de disponer del equipo de medición adecuado y de saber cómo utilizarlo. La inversión de un proveedor en su laboratorio de calidad dice mucho de sus capacidades.

| Herramienta de medición | Mejor aplicación | Precisión típica alcanzable |

|---|---|---|

| Máquina de medición por coordenadas (MMC) | Piezas 3D complejas, verificación GD&T | Hasta 0,001 mm |

| Sistema de medición de la visión | Características 2D pequeñas y complejas, comprobaciones por lotes | Hasta 0,003 mm |

| Micrómetro digital | Diámetros y espesores de alta precisión | Hasta 0,001 mm |

| Calibradores de espigas y roscas calibrados | Comprobaciones Go/No-Go para diámetros de orificios y roscas | Aprobado/Suspenso con respecto a una norma establecida |

Lo más importante es que todas estas herramientas formen parte de un riguroso programa de calibración. Un micrómetro sin calibrar puede proporcionar una falsa sensación de seguridad y es posiblemente más peligroso que no realizar ninguna medición. En PTSMAKE, nuestros registros de calibración son una parte esencial de nuestro sistema de gestión de calidad y se auditan periódicamente. Garantizamos que todas las mediciones que proporcionamos a nuestros clientes son trazables a un patrón conocido, lo que proporciona una confianza total en los resultados. Este enfoque disciplinado es fundamental para entregar piezas que cumplan las especificaciones más exigentes.

La evaluación de las normas de calidad de un fabricante va más allá de su certificado ISO. Implica confirmar el uso que hacen de las inspecciones durante el proceso para detectar errores en una fase temprana y de herramientas basadas en datos, como el control estadístico de procesos, para evitarlos por completo. El compromiso de utilizar equipos de medición calibrados y de alta precisión es la última pieza del rompecabezas.

Plazos de entrega.

¿Alguna vez ha visto cómo el calendario de un proyecto se rompía por completo por el retraso de un solo componente? La frustración de ver cómo se retrasa la fecha de lanzamiento porque un proveedor no ha podido entregar a tiempo es un riesgo que ningún ingeniero quiere correr.

Un fabricante de mecanizado CNC fiable garantiza la entrega a tiempo mediante el dominio de la programación de la producción, la aceleración de la creación de prototipos y la gestión eficaz de pedidos de gran volumen. Esto se consigue mediante sistemas de planificación avanzados, equipos dedicados de respuesta rápida y una comunicación transparente, convirtiendo las promesas en plazos fiables tanto para piezas personalizadas como de producción.

A la hora de evaluar a un socio de fabricación, su enfoque de la programación es uno de los indicadores más importantes de su fiabilidad. Es mucho más que introducir fechas en un calendario. Un programa realmente fiable es un sistema dinámico que equilibra la capacidad de la maquinaria, la disponibilidad de materiales, la mano de obra y los puntos de control de calidad. En PTSMAKE, consideramos el programa de producción como el sistema nervioso central de nuestras operaciones, un mapa vivo que guía cada pieza desde la materia prima hasta el producto acabado.

Descifrar la complejidad de los calendarios de producción

Un error común es creer que el plazo de entrega es simplemente la suma de las horas de mecanizado. En realidad, el proceso empieza mucho antes. Incluye una revisión detallada del diseño para la fabricación (DFM) para detectar posibles problemas, seguida de la programación CAM, la configuración de herramientas y la adquisición de materiales. Cada uno de estos pasos tiene su propio calendario que debe estar perfectamente sincronizado. Utilizamos sistemas ERP integrados para crear un plan cohesivo que garantice que las materias primas lleguen justo a tiempo para su hueco programado en la máquina y que las herramientas necesarias se preparen con antelación. Así se evita el habitual cuello de botella en el que una máquina se queda parada esperando materiales o instrucciones. Este método de nivelación de la producción, a veces conocido como Heijunka3es clave para crear un flujo de trabajo fluido y predecible, minimizar los tiempos muertos y maximizar la eficacia en todos los proyectos, no sólo en el que nos ocupa.

Velocidad de creación de prototipos: la primera prueba de fiabilidad

La capacidad de un fabricante para producir prototipos con rapidez y precisión suele ser un buen indicador de su eficiencia global. Los prototipos rápidos y de alta calidad permiten validar el diseño y pasar a la producción con confianza. Sin embargo, un proceso de creación de prototipos lento puede provocar retrasos en cascada que afecten a todo el ciclo de desarrollo. Hemos estructurado nuestro proceso para separar la creación rápida de prototipos de nuestras principales series de producción. Para ello, contamos con equipos específicos y un equipo especializado que se centra exclusivamente en la producción rápida de prototipos sin comprometer la precisión. Este enfoque racionalizado acorta considerablemente la fase inicial de cualquier proyecto.

He aquí una comparación entre un flujo de trabajo estándar y uno optimizado:

| Característica | Prototipos estándar | Creación optimizada de prototipos (nuestro enfoque) |

|---|---|---|

| Revisión inicial | 24-48 horas | Menos de 12 horas, con comentarios de DFM |

| Programación | Proceso secuencial | Programación paralela durante la revisión |

| Asignación de máquinas | Cola general de producción | Célula dedicada a la creación rápida de prototipos |

| Plazo típico | 7-14 días laborables | 3-5 días laborables |

Este flujo optimizado demuestra cómo un fabricante de mecanizado cnc puede proporcionar una ventaja significativa desde el principio.

Más allá de los prototipos rápidos, la verdadera prueba de un socio es su capacidad para escalar a pedidos de gran volumen manteniendo los plazos y la calidad. La transición de fabricar diez piezas a diez mil introduce una serie de retos logísticos completamente diferentes. Un fabricante que destaca en esta transición demuestra su capacidad y se convierte en un activo estratégico a largo plazo. No se trata sólo de tener más máquinas; se trata de tener los procesos, la cadena de suministro y los sistemas de calidad para soportar esa escala.

Estrategias de ampliación y puntualidad

Gestionar con éxito grandes pedidos requiere un enfoque proactivo, no reactivo. Esto significa planificar la capacidad, gestionar rigurosamente la cadena de suministro e implantar sistemas que anticipen los problemas antes de que se produzcan. Hemos aprendido que la transparencia y unos procesos internos sólidos son las claves para evitar el tipo de sorpresas que provocan retrasos. Un socio fiable nunca le dejará adivinando el estado de su pedido.

De uno a mil: el proceso de ampliación

Cuando un proyecto pasa de prototipo a producción, creamos un plan de producción detallado. Para ello, nos abastecemos de materias primas al por mayor para asegurar un mejor precio y garantizar la disponibilidad, dedicamos máquinas o células de producción específicas al proyecto para mantener la coherencia y desarrollamos dispositivos o plantillas personalizados para acelerar los tiempos de preparación de pedidos recurrentes. Además, nuestro programa de mantenimiento preventivo garantiza que la maquinaria esté siempre en condiciones óptimas, minimizando el riesgo de paradas imprevistas que podrían detener una gran producción. Este tipo de visión de futuro es lo que diferencia a un proveedor medio de un verdadero socio de fabricación.

Mitigación de los riesgos de entrega más comunes

Incluso los planes mejor trazados pueden enfrentarse a retos. La diferencia radica en cómo se prepara y responde a ellos un fabricante. A lo largo de los años, hemos desarrollado estrategias claras para mitigar las causas más comunes de los retrasos.

| Causa común del retraso | Estrategia de mitigación proactiva |

|---|---|

| Escasez de materias primas | Establecimiento de una red preevaluada de múltiples proveedores de materiales. |

| Parada inesperada de la máquina | Implantar un programa de mantenimiento preventivo estricto y basado en datos. |

| Problemas de calidad a mitad de producción | Utilizar el control de calidad durante el proceso (IPQC) para detectar las desviaciones en una fase temprana. |

| Fallos de comunicación | Asignación de un gestor de proyectos dedicado como único punto de contacto. |

Al abordar de frente estos posibles problemas, incorporamos fiabilidad a nuestro proceso, garantizando que podemos comprometernos con confianza y cumplir las fechas de entrega de las que dependen nuestros clientes.

La entrega a tiempo no es un accidente; es el resultado de una planificación rigurosa y una gestión proactiva. Un fabricante de mecanizado CNC fiable domina la programación de la producción, desde la creación rápida de prototipos hasta las series de gran volumen, mediante el uso de sistemas avanzados, una comunicación clara y una sólida mitigación de riesgos para garantizar que sus piezas lleguen según lo prometido.

Comunicación y capacidad de respuesta de los proveedores

¿Alguna vez ha sentido que la urgencia de su proyecto se perdía en un vacío de lentas respuestas por correo electrónico y vagas actualizaciones? ¿Está cansado de perseguir a los proveedores para obtener información básica que debería ser fácil de conseguir?

La comunicación eficaz con los proveedores se basa en la claridad, la rapidez de los presupuestos y las actualizaciones proactivas. Un fabricante de mecanizado CNC receptivo aborda los cambios de diseño, las preguntas técnicas y las solicitudes urgentes con prontitud, lo que genera confianza y mantiene su proyecto dentro del plazo y el presupuesto previstos.

La base de la confianza: Comunicación clara y proactiva

En la fabricación, la comunicación no consiste sólo en intercambiar información, sino que es la base del éxito de una asociación. Cuando un proveedor se comunica de forma clara y proactiva, muestra respeto por su tiempo, su presupuesto y los objetivos de su proyecto. No se trata sólo de algo que "está bien tener", sino de un componente crítico que separa a un proveedor medio de un verdadero socio de fabricación. Sin él, incluso las instalaciones tecnológicamente más avanzadas pueden provocar costosos retrasos y frustraciones.

De la ambigüedad a la claridad

Una comunicación clara empieza por escuchar. Un gran proveedor no se limita a leer una orden de compra, sino que trata de comprender las necesidades del cliente. intento detrás del diseño. Hacen preguntas aclaratorias sobre las características críticas, las tolerancias y la aplicación final. Así se garantiza que ambas partes compartan exactamente la misma visión de la pieza final y se evitan malentendidos que podrían dar lugar a desechos o repeticiones. Este proceso de entendimiento compartido es crucial para el éxito del proyecto. En nuestros proyectos, en PTSMAKE establecemos un único punto de contacto para cada proyecto con el fin de agilizar este proceso y garantizar que nada se pierda en la traducción. Esta alineación, o isomorfismo4La relación entre su diseño y nuestro plan de fabricación no es negociable.

El poder de una cita rápida

Un presupuesto suele ser la primera interacción real que se tiene con un posible cliente. fabricante de mecanizado cnc. Un presupuesto lento, incompleto o inexacto es una señal de alarma importante. Sugiere procesos internos desorganizados o falta de interés por su proyecto. Por el contrario, un presupuesto rápido, detallado y preciso demuestra eficacia y respeto. Demuestra que el proveedor tiene la experiencia necesaria para analizar rápidamente su diseño, evaluar los requisitos de fabricación y ofrecer un desglose claro de los costes. Esta capacidad de respuesta inicial marca la pauta de toda la relación y le da confianza para seguir adelante.

Actualizaciones proactivas frente a respuestas reactivas

Los mejores proveedores no esperan a que les pida información. Proporcionan información proactiva en los hitos clave del proyecto. Esto genera una confianza inmensa y elimina la ansiedad de lo desconocido.

| Estilo de comunicación | Proveedor reactivo | Proveedor proactivo (nuestro enfoque) |

|---|---|---|

| Inicio del proyecto | Confirma la recepción del pedido. | Confirma el pedido y proporciona un calendario estimado con los principales hitos. |

| Durante la producción | Silencio a menos que se produzca un problema. | Envía actualizaciones en los hitos (por ejemplo, material recibido, inspección del primer artículo finalizada). |

| Problema potencial | Le informa después de que el problema cause un retraso. | Le avisa de un posible problema y le propone una solución antes de que afecte a la programación. |

| Envío | Envía número de seguimiento a petición. | Envía el número de seguimiento y confirma el envío automáticamente. |

Mantener los proyectos en marcha: La capacidad de respuesta en acción

La confianza se construye mediante una comunicación proactiva, pero se pone a prueba cuando surgen retos. Un proyecto rara vez sale exactamente como se había planeado. Los archivos de diseño se revisan, surgen dudas técnicas y surgen urgencias inesperadas. La forma en que un proveedor responde en estos momentos críticos define su valor como socio. Un proveedor con capacidad de respuesta no se limita a reaccionar, sino que dispone de sistemas para gestionar eficazmente estos acontecimientos, evitando que los pequeños problemas se conviertan en grandes retrasos.

Gestión ágil de los cambios de diseño

Las revisiones de diseño son una realidad en el desarrollo de productos. Un proveedor responsable lo entiende y tiene un proceso claro para gestionarlas. Cuando envíe un archivo CAD revisado, no debería tener que esperar días a que se lo confirmen. El proveedor debe reconocer rápidamente el cambio, evaluar su impacto en el coste y los plazos y proporcionar información clara para su aprobación. En el pasado, hemos visto cómo una respuesta lenta a un simple cambio de diseño puede retrasar la producción una semana, lo que a su vez afecta a todo el calendario de lanzamiento del producto. Para evitarlo, utilizamos un proceso formal de Aviso de Cambio de Ingeniería (ECN) que garantiza que cada revisión se documenta, es revisada por nuestros ingenieros y confirmada con el cliente antes de su implementación.

Respuestas técnicas de expertos

Cuando tenga una pregunta técnica, ya sea sobre la selección de materiales, las opciones de acabado superficial o una sugerencia de diseño para la fabricación (DFM), necesita hablar con un experto. Un proveedor receptivo pone a sus ingenieros a su disposición. No debería estar atrapado en un bucle con un vendedor que tiene que transmitir preguntas de un lado a otro. El acceso directo a los expertos en ingeniería proporciona respuestas inmediatas y precisas que le ayudan a tomar decisiones informadas con rapidez. Este enfoque colaborativo garantiza que la pieza final no sólo se fabrique correctamente, sino que también se optimice en cuanto a rendimiento y coste.

Gestión de solicitudes urgentes

A veces, necesita una pieza para ayer. Aunque no siempre es posible, un proveedor receptivo tendrá un protocolo claro para evaluar las solicitudes urgentes. No se limitarán a decir "no". Evaluarán su programa de producción actual, estudiarán las opciones para agilizarlo y le darán una respuesta realista y honesta sobre lo que es factible.

| Fase de solicitud | Proveedor insensible | Proveedor receptivo |

|---|---|---|

| Contacto inicial | La respuesta tarda entre 24 y 48 horas. | Responde en cuestión de horas para acusar recibo de la solicitud. |

| Comprobación de viabilidad | Respuesta vaga: "Veremos lo que podemos hacer". | Proporciona una respuesta concreta sobre la viabilidad y los posibles plazos en un día laborable. |

| Cálculo de costes | Ofrece una "tasa de urgencia" inflada sin justificación. | Proporciona un presupuesto claro en el que se detallan todos los costes de expedición (por ejemplo, horas extraordinarias, envíos especiales). |

| Compromiso | Hace una promesa que no puede cumplir, lo que provoca un retraso. | Se compromete a respetar un calendario realista y proporciona actualizaciones frecuentes. |

Una comunicación clara y proactiva genera confianza. Un proveedor verdaderamente receptivo lo demuestra gestionando eficazmente los cambios de diseño, las preguntas técnicas y las solicitudes urgentes, manteniendo su proyecto en marcha sin retrasos costosos y reforzando la colaboración con cada interacción.

Selección de materiales y trazabilidad: ¿Qué esperar de su fabricante de maquinaria CNC?

¿Alguna vez ha aprobado un prototipo que parecía perfecto, sólo para verlo fallar inesperadamente bajo la tensión del mundo real? El problema suele estar oculto en el historial no verificado del material.

Un fabricante de mecanizado CNC de primer nivel verifica la calidad de los materiales mediante rigurosas inspecciones y pruebas de entrada, mantiene una cadena ininterrumpida de trazabilidad desde la fábrica de materias primas hasta la pieza final y proporciona documentación completa, como informes de pruebas de materiales (MTR) y certificados de conformidad (CoC) para garantizar el cumplimiento.

La base de cualquier pieza mecanizada de alta calidad es la propia materia prima. Una afirmación sobre el uso de un grado específico de aluminio o acero inoxidable no tiene sentido sin un sólido proceso de verificación. En PTSMAKE, tratamos la verificación del material no como una casilla de verificación final, sino como el primer paso crítico en el proceso de fabricación. Se trata de generar confianza desde el principio.

Inspección del material entrante: La primera línea de defensa

Antes de aceptar cualquier material en nuestro inventario, se somete a una estricta inspección de entrada. No se trata de un simple vistazo. Nuestro equipo de calidad coteja meticulosamente la entrega con la orden de compra y la documentación del proveedor. Verificamos las dimensiones, buscamos cualquier defecto superficial y nos aseguramos de que el material está correctamente etiquetado con su número de colada o número de lote. Este paso inicial es crucial porque detecta discrepancias obvias antes de que puedan entrar en el flujo de trabajo de producción, lo que ahorra tiempo y recursos significativos. Cualquier material que no pase este control inicial se pone inmediatamente en cuarentena y se devuelve al proveedor.

Pruebas avanzadas para una calidad incuestionable

Las comprobaciones visuales son importantes, pero no lo dicen todo. Para verificar realmente la integridad de un material, recurrimos a métodos de ensayo avanzados. Las pruebas específicas dependen del material y de los requisitos del cliente, especialmente en el caso de piezas utilizadas en aplicaciones delicadas.

Verificación de la composición química

En el caso de las aleaciones metálicas, confirmar la composición química exacta no es negociable. Utilizamos analizadores de identificación positiva de materiales (PMI), que emplean una tecnología denominada espectrometría5Para confirmar que la composición elemental del material coincide con el grado especificado. Por ejemplo, asegurarse de que el acero inoxidable 316 tiene el porcentaje correcto de molibdeno es fundamental para su resistencia a la corrosión. Una pequeña desviación puede provocar un fallo catastrófico en un entorno marino o de procesamiento químico.

Confirmación de las propiedades mecánicas

En la ficha técnica de un material se indican sus propiedades mecánicas, pero a menudo realizamos nuestros propios ensayos para verificarlas. Esto incluye ensayos de dureza (con métodos Rockwell o Brinell) y ensayos de tracción. Los ensayos de tracción son destructivos, ya que tiramos de una pieza de muestra hasta que se rompe, pero proporcionan datos muy valiosos sobre su resistencia a la tracción, límite elástico y alargamiento. Estos datos confirman que el material se comportará como se espera bajo tensión mecánica.

| Método de ensayo | Objetivo principal | Escenarios comunes de aplicación |

|---|---|---|

| Identificación positiva de material (PMI) | Para verificar la composición química de una aleación | Componentes aeroespaciales, implantes médicos, recipientes de alta presión |

| Pruebas de dureza (Rockwell) | Para medir la resistencia a la deformación plástica localizada | Piezas con tratamiento térmico, superficies resistentes al desgaste, controles de calidad |

| Ensayos de tracción (destructivos) | Determinar la resistencia y la ductilidad bajo tensión | Piezas estructurales críticas, componentes portantes, validación de nuevos materiales |

| Pruebas ultrasónicas (UT) | Para detectar defectos internos como grietas o huecos | Componentes críticos para la seguridad, tochos gruesos de materia prima, inspecciones de soldaduras |

La verificación es sólo la mitad de la batalla; mantener esa verificación a lo largo de todo el proceso de fabricación es lo que define a un socio verdaderamente fiable. Aquí es donde entra en juego la trazabilidad. La trazabilidad es la capacidad de seguir el recorrido de un lote específico de material desde su origen, pasando por todas las operaciones de mecanizado, hasta la pieza final embalada. Para sectores como el aeroespacial, el médico y el de automoción, no se trata de un "detalle", sino de un requisito obligatorio.

La cadena ininterrumpida: Trazabilidad de lotes y partidas

Desde el momento en que se acepta una barra o una plancha de materia prima, se le asigna un número de lote interno exclusivo. Este número lo vincula directamente al número de tratamiento térmico del proveedor y al informe de ensayo de material asociado. Este ID interno se registra y sigue al material en todas las fases: corte, fresado CNC, torneado, operaciones secundarias como tratamiento térmico o anodizado e inspección final. Cada orden de trabajo especifica el lote exacto de material que debe utilizarse. Se crea así una cadena ininterrumpida de documentación. En el improbable caso de que se descubra un defecto de material más adelante, podemos identificar al instante cada una de las piezas fabricadas a partir de ese lote específico, aunque formen parte de pedidos diferentes. Esta capacidad es fundamental para las retiradas selectivas, ya que minimiza el riesgo y la responsabilidad de nuestros clientes.

La documentación: Su prueba de conformidad

Como ingeniero o responsable de compras, no debería tener que fiarse de la palabra del fabricante. La prueba está en la documentación. Un fabricante profesional de mecanizado CNC le proporcionará de forma proactiva una documentación clara y completa.

Informes de ensayo de materiales (MTR)

También conocido como informe de ensayo de laminación o informe de ensayo de laminación certificado (CMTR), este documento procede directamente del fabricante del material. Es el "certificado de nacimiento" del material. Detalla los resultados de las pruebas realizadas sobre el número de colada específico del material, incluidos su análisis químico preciso y sus propiedades mecánicas. Siempre nos aseguramos de que el CMTR que recibimos coincide con el material que utilizamos para su proyecto.

Certificados de conformidad (CdC)

Mientras que un MTR certifica la materia prima, un Certificado de Conformidad (CoC) es un documento emitido por nosotros, el fabricante de la pieza. El CoC es nuestra declaración formal de que las piezas acabadas que hemos producido cumplen todas sus especificaciones, desde el material utilizado hasta las tolerancias dimensionales, el acabado y cualquier otro requisito indicado en sus planos y en el pedido. Es la garantía final de que lo que recibe es exactamente lo que pidió.

| Tipo de documento | Proporcionado por | Qué certifica |

|---|---|---|

| Informe de ensayo de materiales (MTR) | El molino de material | Las propiedades químicas y físicas del lote de materias primas (número térmico). |

| Certificado de conformidad (CdC) | El fabricante de la pieza (PTSMAKE) | La pieza acabada cumple todas las especificaciones y requisitos de los planos. |

| Informe de inspección final | El fabricante de la pieza (PTSMAKE) | Los datos dimensionales medidos para características específicas de las piezas acabadas. |

La fiabilidad de una pieza empieza por su material. Un fabricante de mecanizado CNC de confianza garantiza la calidad mediante rigurosas pruebas de verificación y mantiene un registro de trazabilidad completo e ininterrumpido. Este proceso, respaldado por una documentación clara como los MTR y los CoC, garantiza que los componentes finales cumplen las estrictas exigencias de cualquier industria.

Rentabilidad e ingeniería del valor

¿Le cuesta entender por qué los presupuestos de mecanizado CNC varían tanto? ¿Le preocupa que el precio más bajo pueda conllevar costes ocultos, como retrasos o mala calidad, que acaben por desbaratar el presupuesto de su proyecto?

La verdadera rentabilidad de un fabricante de mecanizado CNC de primera clase no consiste en sacrificar la calidad por un precio más bajo. Se consigue mediante una combinación estratégica de procesos eficientes, automatización inteligente y colaboración en el diseño para la fabricación (DFM) para maximizar el valor desde el prototipo hasta la producción.

Un error común es creer que la rentabilidad significa simplemente encontrar el presupuesto más barato. Sin embargo, el coste real de una pieza mecanizada va mucho más allá del precio inicial. Incluye los costes potenciales de retrasos, rechazos y fallos sobre el terreno. Un socio estratégico de mecanizado CNC se centra en ofrecer valor a largo plazo optimizando cada paso del proceso de fabricación. Esto comienza mucho antes de que la máquina empiece a cortar.

El poder del diseño para la fabricación (DFM)

Una de las áreas más importantes para la optimización de costes es DFM. Se trata de un proceso de colaboración en el que trabajamos con su equipo de diseño para realizar pequeños ajustes que pueden suponer grandes ahorros. Por ejemplo, en un proyecto anterior de PTSMAKE, el diseño de un cliente incluía varias cavidades profundas con esquinas internas muy agudas. Aunque era posible, requería herramientas especializadas y tiempos de mecanizado considerablemente más largos. Al sugerir un radio de esquina ligeramente mayor, mantuvimos la plena funcionalidad de la pieza y redujimos el tiempo de mecanizado en más de 30%. Este sencillo cambio, realizado antes de que comenzara la producción, supuso para el cliente un ahorro considerable en su pedido de gran volumen.

Procesos eficientes y optimización de sendas

Dentro del taller, la eficiencia es clave. El avanzado software CAM nos permite crear trayectorias de herramienta altamente optimizadas que minimizan el movimiento de la máquina y reducen los tiempos de ciclo. Cada segundo que se ahorra en una sola pieza se traduce en importantes reducciones de costes a lo largo de una tirada de producción. También nos centramos en minimizar los tiempos de preparación mediante dispositivos modulares y procedimientos estandarizados. Esta agilidad nos permite cambiar rápidamente de un trabajo a otro, reduciendo los gastos generales y haciéndonos más competitivos tanto para lotes pequeños como grandes. Esta excelencia operativa es el sello distintivo de una empresa de primer nivel. fabricante de mecanizado cnc. Una métrica crucial que controlamos es el Cadencia6que nos ayuda a ajustar nuestro ritmo de producción directamente a la demanda del cliente, evitando la sobreproducción y los residuos.

Selección y utilización de materiales

Los costes de material pueden suponer una gran parte del precio final de una pieza. Nuestro papel va más allá del simple pedido de las existencias especificadas. Analizamos la geometría de la pieza para seleccionar el tamaño de materia prima más adecuado, minimizando los residuos. En el caso de un componente aeroespacial reciente, descubrimos que reorientando ligeramente la pieza sobre el material en stock, podíamos reducir los desechos en 15%, repercutiendo ese ahorro directamente en el cliente.

| Táctica de optimización | Enfoque estándar | Enfoque optimizado | Impacto potencial en los costes |

|---|---|---|---|

| Esquinas interiores | Ángulos agudos de 90 | Esquinas redondeadas (por ejemplo, 3 mm) | 20-40% reducción del tiempo de mecanizado |

| Uso del material | Tamaño de stock por defecto | Tamaño optimizado del nido/stock | 5-15% reducción del coste de material |

| Espesor de pared | Paredes muy finas (<0,5 mm) | Paredes uniformes y más gruesas (>1 mm) | Reduce las vibraciones y mejora el acabado |

| Tolerancias | Demasiado apretado en todas partes | Sólo tolerancias críticas | Reduce el tiempo de inspección y los rechazos |

Equilibrar el "triángulo de hierro" del precio, la calidad y la escalabilidad es un reto constante, sobre todo cuando se pasa de un único prototipo a una producción en serie. Lo que funciona en una fase puede no ser óptimo en la otra. La clave está en trabajar con un socio fabricante que sepa cómo sortear estas disyuntivas y pueda ofrecer una vía clara de crecimiento.

Creación de prototipos: Velocidad y retroalimentación por encima del coste unitario

Durante la fase de creación de prototipos, los objetivos principales son la velocidad y la validación del diseño. El coste por pieza será naturalmente más elevado porque los costes de preparación se amortizan en una o unas pocas unidades. En esta fase, el valor no se encuentra en el precio más bajo. Se encuentra en los plazos de entrega rápidos que permiten a su equipo de ingeniería iterar con mayor rapidez. También se encuentra en la calidad de los comentarios. En PTSMAKE, cuando producimos un prototipo, no nos limitamos a enviar una pieza, sino que proporcionamos un informe DFM que destaca las posibles oportunidades de ahorro de costes para futuras series de producción. Esta inversión en colaboración en las primeras fases da sus frutos cuando llega el momento de ampliar la producción.

Producción: Centrarse en la escalabilidad y la coherencia

A medida que se avanza hacia la producción en serie o de bajo volumen, el modelo económico cambia. La atención se centra en reducir el coste por pieza manteniendo una coherencia absoluta. Aquí es donde el trabajo inicial de DFM se vuelve crítico. La automatización también desempeña un papel más importante. Para grandes tiradas, podemos utilizar brazos robóticos para cargar y descargar piezas o sondas durante el proceso para automatizar los controles de calidad. Estas inversiones reducen los costes de mano de obra y los errores humanos, y garantizan que todas las piezas, desde la primera hasta la diez milésima, cumplan exactamente las mismas especificaciones.

El verdadero significado de la escalabilidad

Un sistema realmente escalable fabricante de mecanizado cnc no sólo dispone de más máquinas, sino también de procesos escalables. Esto significa disponer de sistemas de calidad sólidos que puedan gestionar un mayor volumen, cadenas de suministro establecidas para los materiales y los controles de proceso necesarios para garantizar la coherencia. Cuando investigue a un socio, pregúntele cómo gestionaría un aumento de 10 veces en su volumen de pedidos. Su respuesta revelará su verdadera escalabilidad.

| Fase del proyecto | Objetivo principal | Factor clave del coste | Enfoque del socio ideal |

|---|---|---|---|

| Prototipo | Velocidad y validación del diseño | Tiempo de preparación y comentarios técnicos | Entrega rápida, experiencia en DFM |

| Bajo volumen | Validación de procesos y adecuación al mercado | Tiempo de mecanizado y material | Configuraciones flexibles, control de procesos |

| Gran volumen | Coste por pieza y coherencia | Automatización y suministro de materiales | Tiempos de ciclo optimizados, cadena de suministro |

La gestión eficaz de costes en el mecanizado CNC va más allá del precio. Implica una asociación centrada en la ingeniería de valor a través de DFM inteligente, procesos eficientes y una estrategia clara para equilibrar el precio, la calidad y la escalabilidad a medida que su proyecto evoluciona desde un único prototipo hasta la producción completa.

Gestión de la complejidad multiproveedor

¿Cansado de hacer malabarismos con múltiples hojas de cálculo de proveedores, de buscar actualizaciones de distintos contactos y de lidiar con una calidad incoherente? ¿Esta complejidad genera retrasos y dispara su presupuesto?

La solución es consolidar su cadena de suministro con un único socio integrado. Trabajar con un fabricante experto en mecanizado CNC agiliza la comunicación, unifica la garantía de calidad y simplifica la logística, ahorrándole tiempo, dinero y estrés.

Las cargas ocultas de una cadena de suministro fracturada

Gestionar varios proveedores puede parecer una buena forma de diversificar el riesgo o encontrar el precio más bajo para cada componente, pero a menudo introduce costes ocultos e ineficiencias que pueden paralizar un proyecto. La complejidad va mucho más allá de la simple gestión de unas cuantas facturas adicionales. Según mi experiencia, estos retos se multiplican rápidamente, creando fricciones importantes en el ciclo de vida del desarrollo del producto.

Fallos de comunicación

Cuando se trabaja con proveedores distintos para el mecanizado CNC, el moldeo por inyección y el acabado, se crean múltiples líneas de comunicación desconectadas. Cada proveedor tiene un punto de contacto diferente, un estilo de información distinto y, potencialmente, una zona horaria diferente. Una simple actualización de diseño requiere que se coordine con cada proveedor, asegurándose de que todos entienden el cambio y su impacto en el proceso. Esto puede dar lugar a interpretaciones erróneas que provoquen errores, repeticiones y retrasos. Lo que debería ser una actualización sencilla se convierte en una compleja tarea logística que consume un valioso tiempo de ingeniería.

Control de calidad incoherente

Cada socio fabricante tiene sus propias normas y procesos de control de calidad. Un proveedor puede tener tolerancias increíblemente estrictas para sus piezas mecanizadas, mientras que los componentes moldeados de otro tienen una variación aceptable más amplia. Cuando estas piezas tienen que integrarse a la perfección, incluso pequeñas diferencias pueden provocar grandes quebraderos de cabeza en el montaje. He visto proyectos retrasados durante semanas porque una pieza mecanizada por CNC de un proveedor no encajaba perfectamente con una carcasa moldeada por inyección de otro. Averiguar la causa se convierte en un juego de culpas, en el que usted queda atrapado en medio. Este problema de Fragmentación de la cadena de suministro7 es una fuente habitual de fracaso de los proyectos.

Pesadillas logísticas

Coordinar la logística desde múltiples ubicaciones es un trabajo a tiempo completo. Hay que gestionar calendarios de entrega escalonados, hacer un seguimiento de los distintos envíos y gestionar los distintos trámites aduaneros de cada importación. Un retraso de un proveedor puede crear un efecto dominó, deteniendo toda la línea de producción a la espera de un componente crítico. Esto no sólo afecta a los plazos, sino que también aumenta los gastos de envío y los costes de mantenimiento de inventario, ya que las piezas llegan en momentos diferentes y deben almacenarse hasta que todos los componentes estén listos para el montaje.

He aquí un sencillo desglose de la complejidad añadida:

| Aspecto | Escenario multiproveedor | Socio único |

|---|---|---|

| Comunicación | Múltiples contactos, zonas horarias y estilos de información. | Un único punto de contacto para todo el proyecto. |

| Control de calidad | Normas dispares, riesgo de problemas de integración. | Sistema de control de calidad unificado, que garantiza que todas las piezas encajan y funcionan. |

| Logística | Envíos múltiples, formularios aduaneros y plazos. | Un envío consolidado, trámites simplificados. |

| Rendición de cuentas | Responsabilidad difusa, posibilidad de culpar a otros. | Responsabilidad total por el resultado final. |

La ventaja estratégica de un socio de fabricación integrada

Pasar de un enfoque multiproveedor a un socio único no es sólo una cuestión de comodidad; es un movimiento estratégico que proporciona una poderosa ventaja competitiva. Una solución integrada fabricante de mecanizado cnc que también se ocupa de servicios como el moldeo por inyección actúa como una verdadera extensión de su equipo, alineando sus procesos con los objetivos de su proyecto de principio a fin. Esta sinergia transforma el proceso de adquisición de una serie de transacciones en una asociación de colaboración.

Una única fuente de la verdad

La ventaja más inmediata es tener un único punto de contacto. En PTSMAKE, nuestros jefes de proyecto supervisan todas las fases de producción, desde el análisis DFM inicial de un prototipo fresado por CNC hasta el control de calidad final de un gran lote de piezas moldeadas. Cuando tenga una pregunta o necesite hacer un cambio, tiene una persona a la que llamar. Esta persona comprende todo el alcance de su proyecto, lo que garantiza que cualquier ajuste se comunique sin problemas a todos los departamentos internos. Esto elimina el riesgo de falta de comunicación y garantiza que todo el mundo trabaje con el mismo manual.

Calidad unificada y sin concesiones

Cuando un socio es responsable de todos los componentes, es plenamente responsable del ajuste y funcionamiento finales. No hay acusaciones. Un socio integrado garantiza que el acabado superficial de una pieza de aluminio mecanizada sea perfecto para el proceso de sobremoldeo del que también se encargará. Garantizan que un pasador torneado por CNC encajará con precisión en un engranaje moldeado por inyección porque controlan las tolerancias de ambos. Nuestro sistema de calidad en PTSMAKE está diseñado para gestionar estas interdependencias, realizando pruebas de ajuste y comprobaciones funcionales antes de enviar nada. Este proceso unificado de control de calidad reduce los riesgos de su cadena de montaje y garantiza que el producto final cumpla exactamente sus especificaciones.

Plazos acelerados y logística simplificada

Un socio integrado puede optimizar todo el flujo de trabajo de producción. Por ejemplo, podemos empezar el mecanizado CNC de insertos metálicos críticos mientras se sigue fabricando el molde de inyección. Este procesamiento paralelo, gestionado bajo un mismo techo, puede acortar significativamente los plazos de entrega totales en comparación con la espera a que un proveedor termine antes de enviar las piezas al siguiente. Una vez finalizada la producción, todo se consolida en un único envío. Esto significa una factura, un conjunto de documentos aduaneros y una entrega a la que hacer seguimiento. Esta simplificación no sólo reduce la carga de trabajo administrativo, sino también los costes de envío y acelera la comercialización del producto.

Los malabarismos con múltiples proveedores introducen costes ocultos debido a los fallos de comunicación, las incoherencias de calidad y la complejidad logística. Asociarse con un único proveedor integrado fabricante de mecanizado cnc agiliza las operaciones proporcionando un único punto de contacto, un control de calidad unificado y una logística simplificada, lo que garantiza un proceso de producción más eficaz y fiable.

Crear asociaciones a largo plazo

¿Cansado del interminable ciclo de cotizar y examinar nuevos proveedores para cada proyecto? ¿Le preocupa que el próximo proveedor no cumpla sus normas de calidad y provoque costosos retrasos?

Una asociación sólida y a largo plazo con un fabricante de maquinaria CNC es un activo estratégico. Construye una base de confianza que garantiza una calidad constante, una fiabilidad inquebrantable y una innovación colaborativa que impulsa el éxito sostenible mucho más allá de un único pedido de compra.

La Fundación: De la transacción a la confianza

La elección de un fabricante de mecanizado CNC no consiste sólo en encontrar el precio más bajo; se trata de encontrar un socio que pueda cumplir sistemáticamente sus especificaciones. Al principio, toda relación es transaccional. Usted envía una orden de compra, ellos entregan las piezas. Pero una verdadera asociación comienza a formarse cuando esa transacción evoluciona hacia un entendimiento más profundo.

La coherencia es el rey

Con un nuevo proveedor, tiene que volver a explicar cada vez sus normas de calidad, sus requisitos de acabado y sus tolerancias críticas. Sin embargo, un socio a largo plazo aprende sus preferencias. Sabe qué superficies son cosméticas, qué dimensiones son críticas para el funcionamiento y qué aspecto deben tener sus informes de inspección. Este conocimiento compartido elimina fricciones y reduce drásticamente la posibilidad de malas interpretaciones. En nuestro trabajo en PTSMAKE, hemos visto que esto Alineación mutua de procesos8 es la clave para reducir las no conformidades y acelerar los plazos de los proyectos. El fabricante se convierte en una extensión de su propio equipo de calidad, anticipándose a sus necesidades en lugar de limitarse a reaccionar a sus planos.

El verdadero significado de la fiabilidad

La fiabilidad es algo más que la entrega puntual. Se trata de comunicación, transparencia y resolución de problemas. Un socio fiable le informa de un posible problema de producción antes de afecta a su plazo de entrega, no después. Trabajan con usted para encontrar una solución, ya sea ajustando una tolerancia o sugiriendo una alternativa material. Esta comunicación proactiva genera un nivel de confianza que una relación transaccional aislada nunca podrá alcanzar. Con el tiempo, dejará de preocuparse por si las piezas llegarán; sabe que llegarán y que serán las correctas.

Esta tabla ilustra la diferencia de tiempo invertido al trabajar con un proveedor nuevo frente a un socio establecido en un proyecto típico:

| Tarea | Tiempo con el nuevo proveedor | Tiempo con el socio establecido |

|---|---|---|

| Incorporación y selección | 8-16 horas | 0 horas |

| Aclaración técnica | 2-5 horas | <1 hora |

| Revisión de las normas de calidad | 3-6 horas | 0 horas |

| Gestión de proyectos | Alta | Bajo |

Como puede ver, los costes ocultos de cambiar constantemente de proveedor se acumulan rápidamente, no sólo en dinero, sino en su valioso tiempo de ingeniería.

La recompensa: Colaboración y ventaja estratégica

Una vez establecida una base de confianza y fiabilidad, empiezan a surgir los verdaderos beneficios de una colaboración a largo plazo. Su fabricante de maquinaria CNC pasa de ser un simple proveedor a un colaborador estratégico que contribuye activamente a su éxito.

Desbloquear la innovación colaborativa

Una de las ventajas más poderosas es el acceso a información proactiva sobre el diseño para la fabricación (DFM). Un socio que entiende el uso final de su producto puede ofrecer ideas que van mucho más allá de la impresión. En un proyecto anterior con un cliente del sector de la automoción, nuestra aportación temprana de DFM en una compleja carcasa de aluminio les ayudó a consolidar dos componentes en uno. Este cambio, sugerido por nuestros ingenieros que comprendían sus objetivos a largo plazo, no sólo redujo el coste de la pieza en 30%, sino que también mejoró la integridad estructural del componente. Un nuevo proveedor, centrado únicamente en el pedido actual, se habría limitado a mecanizar las dos piezas separadas tal y como estaban diseñadas. Esta innovación colaborativa sólo es posible cuando ambas partes se implican en el resultado a largo plazo.

Ganar ventaja competitiva

Una asociación estratégica proporciona una ventaja competitiva significativa, especialmente en un mercado volátil. Cuando se produce una escasez de material o la capacidad de las máquinas es limitada, ¿a quién cree que dará prioridad un fabricante? ¿Al cliente puntual que busca el precio más barato o al socio leal con el que lleva años trabajando? Este acceso prioritario garantiza que sus líneas de producción sigan funcionando cuando sus competidores podrían estar parados. Proporciona un nivel de resistencia a la cadena de suministro que es imposible alcanzar mediante relaciones puramente transaccionales.

He aquí una comparación de lo que cabe esperar de un proveedor transaccional frente a un socio estratégico:

| Atributo | Proveedor transaccional | Socio estratégico |

|---|---|---|

| Comunicación | Reactivo | Proactividad y colaboración |

| Entrada DFM | Ninguna, o previa solicitud | Se ofrece pronto y a menudo |

| Resolución de problemas | Informar de problemas | Propone soluciones |

| Prioridad | Bajo | Alta |

| Enfoque | Precio por pieza | Coste total y valor a largo plazo |

En última instancia, invertir en una asociación con un fabricante de mecanizado CNC significa que no sólo está comprando piezas; está asegurando capacidad, experiencia y un aliado dedicado y comprometido a ayudarle a innovar y crecer.

La elección de un fabricante de mecanizado CNC debe considerarse una decisión estratégica a largo plazo. Una asociación basada en la confianza ofrece calidad constante, fiabilidad e innovación colaborativa, lo que hace que su proveedor deje de ser una partida en una hoja de cálculo para convertirse en una auténtica ventaja competitiva para su empresa.

Descubra cómo el dominio de GD&T puede mejorar drásticamente la comunicación con su fabricante y garantizar que sus piezas se fabrican correctamente a la primera. ↩

Obtenga más información sobre la ciencia de la medición y por qué es fundamental para lograr resultados de fabricación de alta precisión. ↩

Descubra cómo esta técnica de nivelación de la producción ayuda a los fabricantes a garantizar plazos de entrega estables y predecibles para todos los clientes. ↩

Descubra cómo este principio de similitud estructural garantiza que la intención de su diseño se refleje perfectamente en la pieza final. ↩

Descubra la ciencia que hay detrás de cómo la espectrometría garantiza que la composición química de su material se ajusta a las especificaciones de ingeniería. ↩

Descubra cómo este principio de fabricación ajustada ayuda a optimizar el flujo de producción y a reducir costes en el mecanizado CNC. ↩

Haga clic para saber cómo superar la fragmentación de la cadena de suministro puede aumentar directamente la eficacia de su proyecto y reducir costosos riesgos. ↩

Descubra cómo alinear los procesos de fabricación con su socio puede reducir los residuos y acortar el ciclo de desarrollo de su producto. ↩