¿Está cansado de tratar con proveedores de tornos CNC que prometen precisión pero entregan piezas que no cumplen sus especificaciones? No es el único: el control de calidad deficiente y la falta de comunicación afectan a muchos procesos de adquisición, lo que provoca retrasos y repeticiones costosas.

El mecanizado en tornos CNC es un proceso de fabricación de precisión que utiliza tornos controlados por ordenador para crear piezas cilíndricas y piezas giratorias complejas con tolerancias estrictas, ofreciendo una calidad y repetibilidad constantes para aplicaciones industriales exigentes.

Como alguien que ha trabajado con proyectos de tornos CNC en PTSMAKE durante más de 15 años, he visto cómo los conocimientos adecuados pueden transformar su experiencia de aprovisionamiento. Esta guía desglosa todo lo que necesita saber, desde la evaluación de proveedores y la gestión de los factores de calidad hasta la optimización de los diseños para que sean rentables. Descubrirá estrategias prácticas para evitar los errores más comunes, reducir los plazos de entrega y crear asociaciones fiables que ofrezcan resultados constantes. Tanto si se trata de aprovisionamiento para aplicaciones aeroespaciales, de automoción o médicas, estos conocimientos le ayudarán a tomar decisiones más inteligentes y a obtener mejores resultados.

¿Conoce las capacidades de mecanizado de los tornos CNC?

¿Tiene dificultades para obtener piezas cilíndricas que cumplan siempre las especificaciones exactas? ¿Las pequeñas incoherencias en las series de producción provocan problemas de montaje y retrasos en los proyectos?

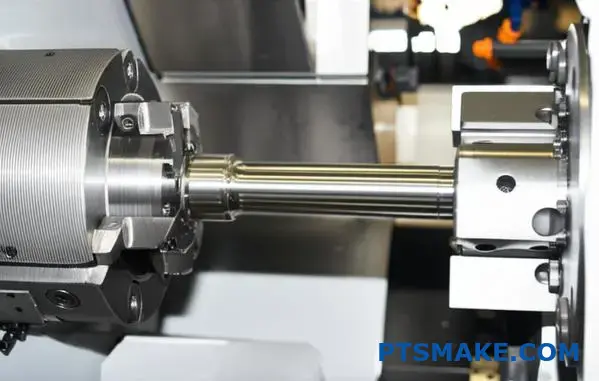

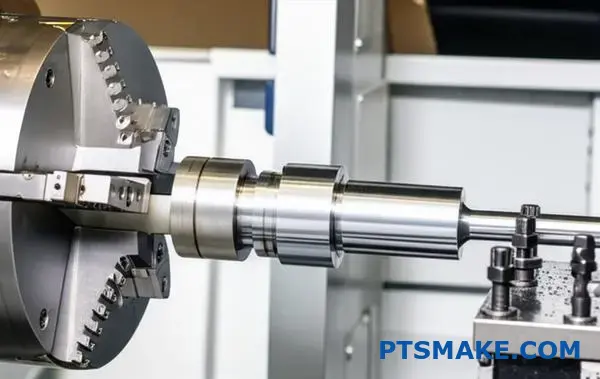

El mecanizado en torno CNC es un proceso sustractivo controlado por ordenador en el que una pieza gira contra una herramienta de corte. Destaca en la producción de piezas cilíndricas o de rotación compleja con una precisión y repetibilidad excepcionalmente altas, lo que lo convierte en el método preferido para industrias que exigen una calidad constante y tolerancias ajustadas.

Funciones principales del mecanizado con torno CNC

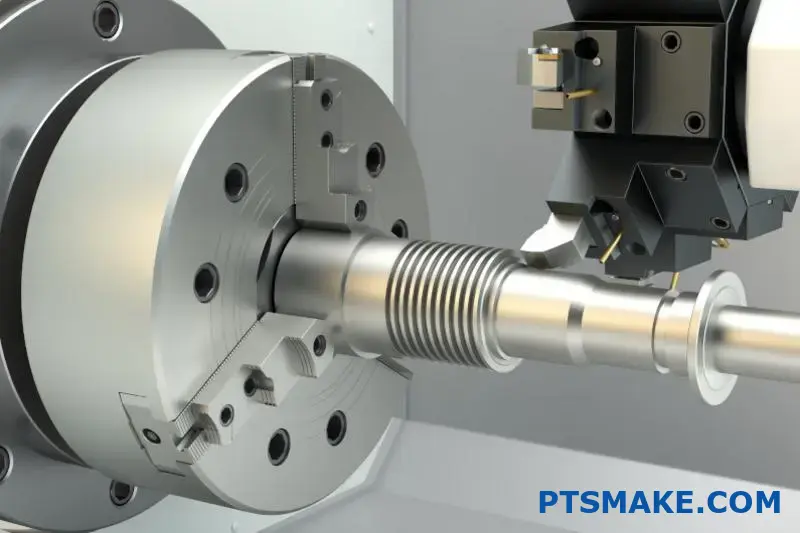

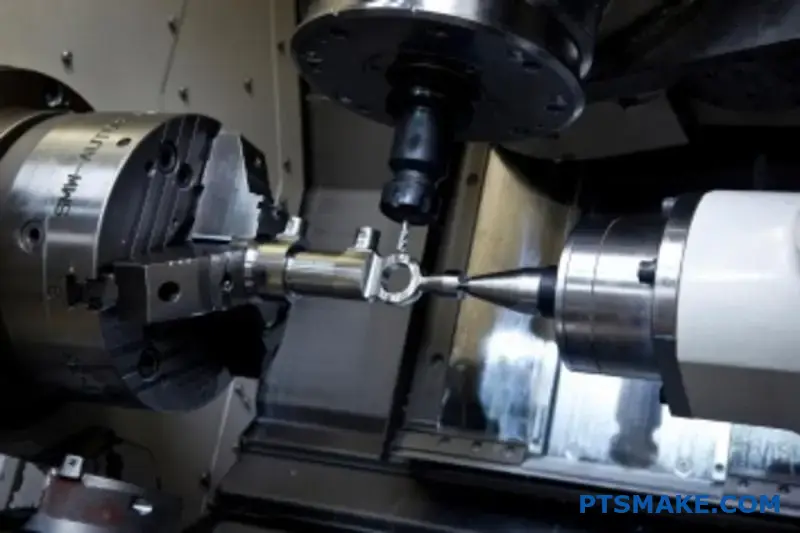

En esencia, el mecanizado con torno CNC se basa en la precisión a través de la rotación. A diferencia de una fresadora, en la que la herramienta gira, un torno hace girar el propio material. Un ordenador guía una herramienta de corte fija a lo largo de la pieza giratoria, eliminando material con precisión para crear la forma deseada. Esta diferencia fundamental lo hace increíblemente eficaz para crear cualquier pieza con un eje central de rotación. En proyectos anteriores de PTSMAKE, hemos confiado en este proceso para todo, desde ejes y pasadores sencillos hasta componentes complejos para dispositivos aeroespaciales y médicos. El nivel de control es lo que lo distingue. Las instrucciones de código G enviadas a la máquina dictan cada movimiento, velocidad y avance, eliminando la variabilidad que conlleva el funcionamiento manual. Esto garantiza que la primera pieza producida sea idéntica a la milésima.

Operaciones fundamentales

Entender las operaciones básicas es clave para comprender todas las capacidades del torneado CNC. Cada una de ellas cumple una función específica en la conformación del componente final.

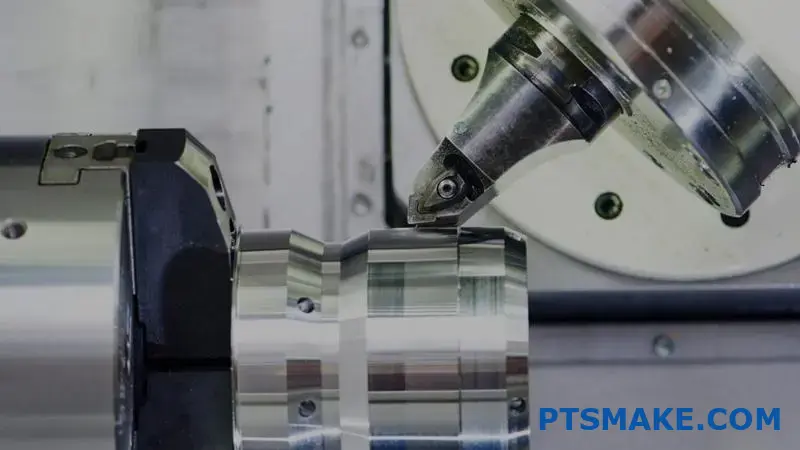

- Girando: Se trata de la operación principal, en la que una herramienta de una sola punta se desplaza paralelamente al eje de rotación, reduciendo el diámetro de la pieza. Puede utilizarse para crear perfiles rectos, cónicos o contorneados.

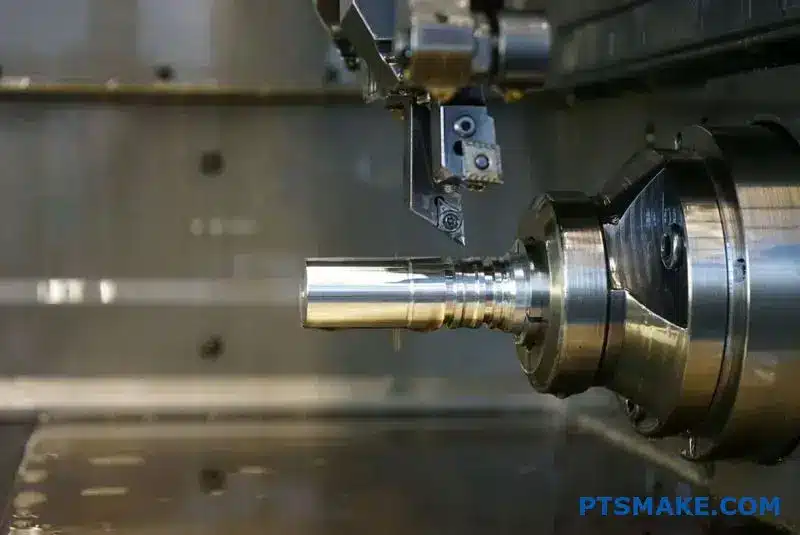

- De frente: La herramienta se desplaza perpendicularmente por el extremo de la pieza para crear una superficie plana y lisa. Este suele ser el primer paso para garantizar que la pieza tenga la longitud correcta.

- Perforación y sondeo: Se puede utilizar una broca para crear un orificio a lo largo del eje central. A continuación, el mandrinado agranda y afina ese orificio hasta conseguir un diámetro interior preciso.

- Enhebrado: Esta operación corta roscas externas o internas en la pieza, esenciales para crear tornillos, pernos y otros elementos de fijación.

La precisión de estas operaciones se ve directamente afectada por factores como la rigidez de la máquina, el afilado de la herramienta y el control de la dilatación térmica. Un factor crítico que siempre controlamos es runout1ya que una desviación excesiva puede hacer que las piezas no pasen el control de calidad.

Por qué los tornos CNC son esenciales para la calidad

La razón principal por la que los ingenieros y los responsables de compras especifican el mecanizado con torno CNC es su repetibilidad sin igual. Una vez perfeccionado un programa, la máquina puede ejecutarlo infinitas veces con una desviación mínima. Esto es crucial en industrias en las que el fallo de una pieza no es una opción.

| Operación | Objetivo principal | Aplicación común |

|---|---|---|

| Girar | Reducir el diámetro de la pieza | Ejes, pasadores, superficies contorneadas |

| Frente a | Crear una superficie final plana | Escuadrado de material, ajuste de longitud |

| Perforación | Crear un agujero central | Orificios piloto, orificios de paso |

| Enhebrado | Cortar ranuras helicoidales | Tornillos, tuercas, racores roscados |

Esta precisión automatizada no sólo garantiza la calidad, sino que también optimiza el tiempo de producción y reduce los residuos, lo que la convierte en una solución rentable tanto para la creación de prototipos como para la producción a gran escala.

Consistencia y precisión en industrias exigentes

El verdadero valor del mecanizado en tornos CNC se hace evidente cuando se considera su aplicación en industrias de alto riesgo. En sectores como el aeroespacial, la automoción y el médico, la uniformidad entre piezas no es sólo una preferencia, sino un requisito innegociable para la seguridad y el rendimiento. Una pequeña desviación en un solo componente puede tener consecuencias importantes. El torneado CNC responde directamente a esta necesidad eliminando el elemento de error humano del proceso de producción. La precisión digital del controlador garantiza que cada característica, desde el diámetro y la longitud hasta el paso de rosca y el acabado superficial, se ajuste estrictamente a las especificaciones del diseño. Este nivel de fiabilidad es sencillamente inalcanzable con el torneado manual, especialmente en la producción de grandes volúmenes.

Repetibilidad: La piedra angular de la fabricación moderna

Repetibilidad significa que tanto si producimos un lote de 100 como de 10.000 piezas, la última que salga de la línea será funcionalmente idéntica a la primera. Esto se consigue mediante una combinación de factores inherentes al proceso CNC.

- Control programado: El programa en código G es un conjunto fijo de instrucciones. No se cansa ni se distrae.

- Construcción de máquinas rígidas: Los tornos CNC se construyen con una rigidez increíble para absorber las fuerzas de corte y minimizar las vibraciones, que son una de las principales causas de imprecisión.

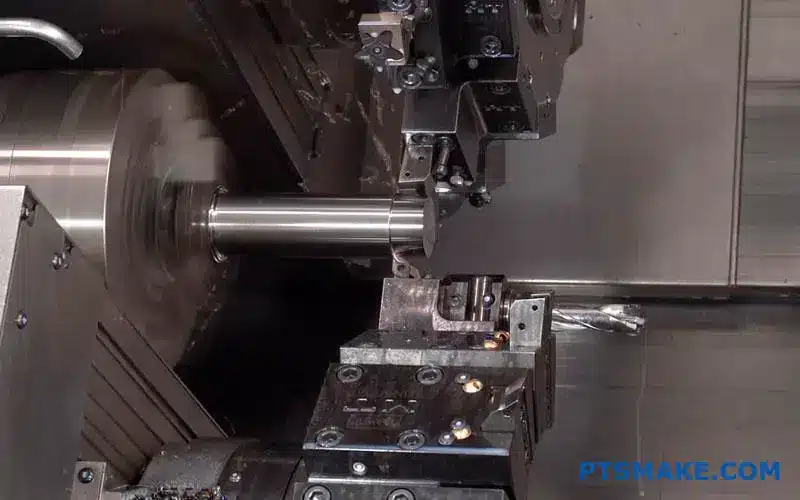

- Cambio automático de herramientas: En los tornos más avanzados, una torreta de herramientas automática puede cambiar entre herramientas de torneado, taladrado y roscado en cuestión de segundos, manteniendo la continuidad y precisión del proceso sin intervención manual.

En nuestro trabajo con clientes de la industria robótica, por ejemplo, el ajuste preciso de ejes y cojinetes es fundamental para un funcionamiento sin problemas. Según nuestras pruebas, las estrechas tolerancias conseguidas con el torneado CNC son esenciales para garantizar la longevidad y fiabilidad de sus complejos ensamblajes.

Impacto en la calidad y el coste

La consistencia tiene un impacto directo tanto en la calidad como en el coste global del proyecto. Cuando las piezas se ajustan sistemáticamente a las especificaciones, se reduce significativamente el índice de rechazos y repeticiones. Esto no sólo ahorra material y tiempo de máquina, sino que también evita costosos retrasos en las fases finales de montaje y pruebas.

| Industria | Requisito crítico | Ejemplo de pieza torneada CNC |

|---|---|---|

| Aeroespacial | Alta relación resistencia-peso, tolerancias extremas | Ejes de motores de turbina, accesorios hidráulicos |

| Médico | Biocompatibilidad, acabado superficial impecable | Instrumentos quirúrgicos, tornillos óseos, implantes dentales |

| Automoción | Durabilidad, consistencia de gran volumen | Ejes de transmisión, componentes de válvulas, vástagos de pistón |

| Electrónica | Miniaturización, conductividad eléctrica | Clavijas de conexión, elementos de fijación personalizados, componentes de carcasas |

En última instancia, invertir en un proceso de fabricación que garantice la repetibilidad es una decisión estratégica. Proporciona tranquilidad, agiliza la cadena de suministro y garantiza que el producto final funcione exactamente como se diseñó. Por eso, en PTSMAKE, el mecanizado en torno CNC es un pilar fundamental de nuestros servicios de fabricación de precisión.

El mecanizado en tornos CNC proporciona una precisión sin precedentes mediante la rotación de una pieza de trabajo contra una herramienta de corte. Sus operaciones principales -torneado, refrentado y roscado- se automatizan para ofrecer una consistencia y repetibilidad excepcionales, por lo que resulta esencial para sectores en los que la calidad y la fiabilidad de las piezas son fundamentales para el rendimiento y la seguridad.

¿Factores críticos de calidad en piezas de tornos CNC?

¿Alguna vez ha recibido un lote de piezas torneadas que cumplen las especificaciones del plano pero fallan en la aplicación? Es una experiencia frustrante que puede dar al traste con todo un proyecto.

Los factores de calidad más críticos para las piezas de torneado CNC son la precisión dimensional, el acabado superficial y la integridad del material. Estos tres pilares determinan directamente el rendimiento, la longevidad y la fiabilidad de una pieza en su montaje final. Hacerlos bien es esencial para el éxito de cualquier proyecto.

Cuando hablamos de calidad en el mecanizado de tornos CNC, vamos mucho más allá de mirar una pieza acabada y decir "tiene buena pinta". La verdadera calidad se puede medir, y empieza por la precisión dimensional. No se trata sólo de la longitud o el diámetro; se trata de garantizar que cada característica esté dentro del intervalo de tolerancia especificado, en todo momento.

La Fundación: Tolerancia dimensional

La tolerancia es el margen de variación aceptable para una dimensión determinada. Una pieza fuera de tolerancia, aunque sea por una fracción de milímetro, puede provocar fallos en el montaje, desgaste prematuro o la rotura total del producto final. En nuestros proyectos en PTSMAKE, hemos visto cómo un ajuste con una tolerancia incorrecta puede ser la diferencia entre un rodamiento que funciona sin problemas y otro agarrotado.

Más allá de las dimensiones básicas

Es fundamental ir más allá de las simples tolerancias más/menos. También nos centramos en el dimensionado y tolerado geométrico (GD&T), que controla la forma, orientación y ubicación de los elementos. Esto garantiza que no sólo el tamaño, sino también las relaciones entre los elementos sean correctos. Por ejemplo, la concentricidad es vital en los ejes giratorios para evitar vibraciones y desgaste, mientras que la perpendicularidad es clave en las superficies de montaje para garantizar una alineación correcta. Un fallo en estos controles geométricos puede provocar sutiles problemas de rendimiento difíciles de diagnosticar posteriormente.

La sensación de calidad: Acabado superficial

Una pieza puede ser dimensionalmente perfecta pero fallar si el acabado superficial es incorrecto. El acabado superficial, o rugosidad superficial, se refiere a la textura a escala fina de una superficie. Se compone de pequeños picos y valles, a menudo denominados microempresas2, dejada por la herramienta de corte. Esta textura se mide normalmente en micrómetros (µm) o micropulgadas (µin) como Promedio de Rugosidad (Ra). Un valor Ra más bajo indica una superficie más lisa. ¿Por qué es importante?

- Fricción y desgaste: Las superficies más lisas tienen menos fricción y son más resistentes al desgaste, lo que es fundamental para las piezas móviles.

- Sellado: Para las piezas que requieren juntas, como las juntas tóricas, se necesita un acabado superficial específico que permita que la junta funcione correctamente sin fugas ni daños.

- Resistencia a la corrosión: Las superficies más rugosas tienen más superficie y pueden atrapar contaminantes, lo que las hace más susceptibles a la corrosión.

He aquí una guía rápida que compartimos a menudo con los clientes para ayudarles a especificar el acabado adecuado para su aplicación.

| Valor Ra (µm) | Valor Ra (µin) | Textura | Aplicación típica de mecanizado con torno CNC |

|---|---|---|---|

| >6.3 | >250 | Mecanizado en bruto | Superficies libres, zonas no funcionales |

| 3.2 | 125 | Mecanizado estándar | Piezas de uso general, superficies no acoplables |

| 1.6 | 63 | Mecanizado liso | Superficies de contacto, piezas con cargas moderadas |

| 0.8 | 32 | Mecanizado fino/Rectificado | Rodamientos de baja fricción, ajustes precisos |

| 0.4 | 16 | Suelo/Lapped | Rodamientos sometidos a grandes esfuerzos, superficies de estanquidad críticas |

Aunque las dimensiones y el acabado se especifican en el plano, no pueden conseguirse sin el material adecuado. La selección del material es el tercer factor crítico, ya que influye directamente tanto en el proceso de mecanizado como en el rendimiento final de la pieza. Las propiedades de la materia prima lo determinan todo, desde la velocidad de corte y la vida útil de la herramienta hasta la resistencia y estabilidad finales del componente.

El núcleo: Selección de materiales e integridad

Elegir el material adecuado es un acto de equilibrio entre los requisitos de rendimiento, el coste y la maquinabilidad. Un material perfecto para la aplicación final puede ser increíblemente difícil de mecanizar y, por tanto, caro.

Propiedades clave de los materiales para el mecanizado

Al planificar un mecanizado en torno cnc proyecto, analizamos varias características del material:

- Maquinabilidad: Se trata de una clasificación de la facilidad de corte de un material. Los materiales como el latón C360 se consideran de "mecanizado libre" y pueden tornearse muy rápidamente, lo que reduce los tiempos de ciclo y el coste. Por el contrario, materiales como el Inconel o el Titanio son duros y requieren velocidades más lentas, herramientas especializadas y procesos más robustos.

- Dureza: Los materiales más duros son más resistentes al desgaste, pero también más difíciles de mecanizar. Provocan un desgaste más rápido de las herramientas de corte, lo que puede repercutir tanto en los costes como en la capacidad de mantener un acabado superficial homogéneo a lo largo de una tirada de producción.

- Estabilidad térmica: Durante el mecanizado, tanto la pieza como la herramienta generan calor. Los materiales que se dilatan significativamente con el calor pueden ser difíciles de mantener con tolerancias estrictas, ya que se miden de forma diferente cuando están calientes que cuando se han enfriado a temperatura ambiente. Esto requiere una gestión cuidadosa de los refrigerantes y los parámetros de corte.

Comunicar sus necesidades materiales

Para asegurarse de obtener el rendimiento que espera, no basta con especificar "aluminio" o "acero". Hay que ser específico. En el pasado, hemos tenido proyectos que se han retrasado porque una indicación genérica del material ha llevado a utilizar una calidad que no cumplía los requisitos de rendimiento. Especifique siempre la calidad y el temple exactos. Por ejemplo:

| Material especificado | Características principales y uso común |

|---|---|

| Aluminio 6061-T6 | Excelente maquinabilidad, buena resistencia. Utilizado para piezas estructurales, prototipos. |

| Acero inoxidable 304 | Gran resistencia a la corrosión, buena para aplicaciones alimentarias y médicas. Más difícil de mecanizar. |

| PEEK | Alta temperatura y resistencia química. Se utiliza en la industria aeroespacial y en implantes médicos. Caro. |

| Latón C360 | El estándar de mecanizabilidad. Ideal para accesorios, válvulas y componentes eléctricos. |

Al definir claramente el material, las tolerancias y el acabado superficial en sus planos y peticiones de oferta, capacitará a su socio de fabricación para entregar piezas que funcionen no sólo sobre el papel, sino en el mundo real.

Conseguir piezas de torno CNC de primera calidad depende de dominar la interacción entre las tolerancias dimensionales, el acabado superficial y la selección de materiales. Estos factores no son independientes, sino que están profundamente conectados, y una especificación clara de los tres es esencial para garantizar un rendimiento fiable del componente en su aplicación final.

¿Cuáles son los criterios clave para seleccionar un socio fiable de mecanizado CNC?

¿Se ha enfrentado alguna vez a retrasos en la producción porque un proveedor no podía gestionar su volumen, o ha recibido piezas que no pasaban la inspección? Estos problemas suelen deberse a un proceso de evaluación incompleto antes incluso de realizar el primer pedido.

Para evaluar correctamente a un proveedor de mecanizado de tornos CNC, debe valorar cuatro áreas fundamentales: sus certificaciones de calidad, sus procesos de inspección en profundidad, su capacidad de producción real y sus normas de comunicación. Estos pilares determinan la fiabilidad, la consistencia de la calidad y la puntualidad de las entregas.

Para evitar alianzas que provoquen costosos errores y retrasos, necesita un planteamiento sistemático para investigar a los posibles proveedores. No se trata sólo de lo que prometen en su sitio web, sino de verificar sus capacidades con pruebas tangibles. El socio adecuado se convierte en una extensión de su equipo, mientras que el equivocado se convierte en una fuente constante de problemas.

Verificar las certificaciones del sistema de calidad

Las certificaciones son algo más que insignias en un sitio web: son la prueba de un compromiso con procesos estandarizados y repetibles. Un proveedor que no cuente con ellas puede fabricar una buena pieza, pero no hay garantía de coherencia.

- ISO 9001: Se trata de la certificación básica para la gestión de la calidad. Garantiza que el proveedor dispone de procesos documentados para todo, desde el presupuesto hasta el envío. Es el requisito mínimo para cualquier socio fabricante serio. En PTSMAKE, nuestro sistema ISO 9001 es la columna vertebral de todos los proyectos, ya que garantiza la trazabilidad y el control de cada paso.

- Certificaciones específicas del sector: Si su sector está muy regulado, busque certificaciones especializadas. Por ejemplo, AS9100 es fundamental para la industria aeroespacial, mientras que IATF 16949 es la norma para la automoción. Esto indica que el proveedor conoce los estrictos requisitos y las exigencias de trazabilidad de su sector.

Escrutinio del proceso de inspección de calidad

La capacidad de inspección de un proveedor es un indicador directo de la calidad que recibirá. Debe comprender no sólo si inspeccionan las piezas, pero cómo y cuando. Pida a los posibles proveedores una copia de su manual de calidad.

Inspección en curso frente a inspección final

Un proveedor fiable realiza ambas tareas. El control de calidad durante el proceso (IPQC) detecta las desviaciones durante el proceso de mecanizado en el torno cnc, evitando que se deseche todo un lote. La inspección final es la última puerta, pero no debería ser la única. Confiar únicamente en la inspección final es arriesgado e ineficaz. También realizamos una Inspección del primer artículo (FAI)3 para confirmar que nuestra configuración de producción cumple todas las especificaciones antes de iniciar la producción en serie.

Equipos de inspección e informes

Las herramientas adecuadas son esenciales para verificar tolerancias estrictas. La lista de equipos de un proveedor debe ajustarse a la complejidad de sus piezas.

| Herramienta de inspección | Lo mejor para | Qué le dice |

|---|---|---|

| Calibres/Micrómetros | Dimensiones básicas | Mide longitud, anchura y diámetro. Bueno para tolerancias generales. |

| MMC | Geometrías complejas | Proporciona mediciones 3D de gran precisión para superficies y características complejas. |

| Comparador óptico | Perfiles 2D | Proyecta una silueta ampliada de una pieza para comprobar perfiles y contornos. |

| Indicadores (Go/No-Go) | Características repetitivas | Verifica rápidamente si una característica como un orificio o una rosca está dentro de la tolerancia. |

Pida siempre muestras de los informes de inspección. Un informe detallado demuestra su meticuloso enfoque de la calidad.

Más allá del papeleo y la maquinaria, el elemento humano es crucial. La forma en que un proveedor gestiona sus recursos, se comunica con los clientes y planifica los imprevistos revela su verdadera fuerza como socio. Estos factores suelen pasarse por alto durante las evaluaciones iniciales, pero son vitales para el éxito de una relación a largo plazo.

Medir la capacidad de producción realista

La capacidad de un proveedor no es sólo el número de tornos CNC que posee. La verdadera capacidad es una combinación de maquinaria, mano de obra cualificada y gestión eficaz del flujo de trabajo.

Maquinaria y tecnología

Pida una lista detallada del equipamiento. ¿Sus máquinas son nuevas o antiguas? ¿Disponen de tornos multieje que puedan completar piezas complejas en una sola configuración? Los equipos modernos, como las máquinas CNC multieje que utilizamos en PTSMAKE, reducen los tiempos de ciclo y mejoran la precisión. Infórmese también sobre su programa de mantenimiento. Una máquina bien mantenida es una máquina fiable.

Plantilla y programación

Un taller repleto de máquinas avanzadas no sirve de nada sin operarios y programadores cualificados que las manejen. Pregunte por el nivel de experiencia de su equipo y si trabajan en varios turnos. Un proveedor con dos o tres turnos tiene mucha más capacidad efectiva y flexibilidad que uno con un solo turno. En nuestros proyectos anteriores, descubrimos que un sistema sólido de programación de la producción es clave para ofrecer a los clientes plazos de entrega precisos y atender solicitudes urgentes sin interrumpir los pedidos existentes.

Evaluar las normas de comunicación y la capacidad de respuesta

Una mala comunicación puede hacer descarrilar un proyecto más rápido que una avería de la máquina. Su proveedor debe ser proactivo, transparente y fácil de contactar.

| Aspecto de la comunicación | Bandera Verde (Buen proveedor) | Bandera roja (mal proveedor) |

|---|---|---|

| Tiempo de respuesta | Responde a los correos electrónicos/llamadas en un plazo de 24 horas. | Tarda días en contestar; las respuestas son vagas. |

| Comentarios técnicos | Sugiere de forma proactiva mejoras en el diseño para la fabricación (DFM). | Acepta cualquier diseño sin retroalimentación, lo que provoca problemas de producción más adelante. |

| Resolución de problemas | Le informa inmediatamente de cualquier problema y le presenta soluciones. | Oculta los problemas hasta que no se cumple el plazo. |

| Actualizaciones de proyectos | Proporciona actualizaciones periódicas no solicitadas sobre el estado del proyecto. | Tienes que perseguirlos constantemente para obtener información. |

Establezca un único punto de contacto. Contar con un gestor de proyectos especializado que entienda sus requisitos garantiza que nada se pierda en la traducción. Esta es una práctica habitual en PTSMAKE para garantizar la claridad y la responsabilidad de todos nuestros clientes.

La evaluación de un proveedor de mecanizado con torno CNC requiere una revisión metódica de sus certificaciones, procesos de inspección, capacidad de producción real y protocolos de comunicación. Estos cuatro pilares son esenciales para garantizar que se asocia con un fabricante fiable que puede entregar piezas de alta calidad a tiempo, en todo momento.

Consejos de diseño para la fabricación rentable de tornos CNC.

¿Alguna vez ha presentado una pieza para un presupuesto y se ha sorprendido por el coste, a pesar de que el diseño parecía sencillo? La geometría y las características que usted define son a menudo los factores ocultos que explican los elevados costes de fabricación.

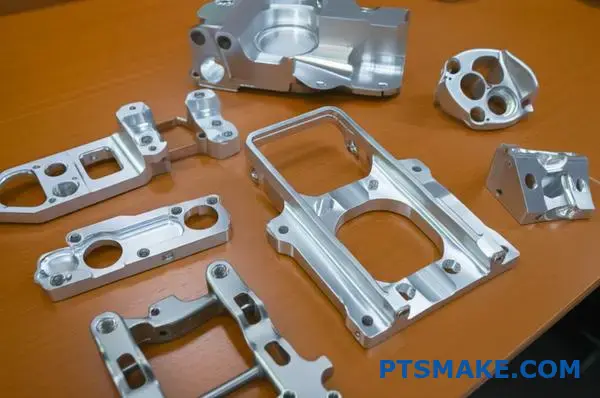

Para conseguir una fabricación rentable con tornos CNC, los diseñadores deben optimizar la geometría de las piezas basándose en los principios del diseño para la fabricación (DFM). Esto implica simplificar las características, evitar las paredes delgadas, estandarizar elementos como los radios y especificar tolerancias tan estrictas como sea funcionalmente necesario para reducir el tiempo de mecanizado y los costes de herramientas.

Aplicación de DFM a piezas de torno

El diseño para la fabricación (DFM) no es sólo una palabra de moda; es un enfoque práctico para diseñar piezas que sean más fáciles y, por tanto, más baratas de producir. En el mecanizado con torno CNC, en el que la pieza gira contra una herramienta de corte, cada elección de diseño influye en la duración del ciclo y en los requisitos de las herramientas. El objetivo es eliminar material de forma eficaz. Los diseños demasiado complejos van en contra de este principio fundamental. Por mi experiencia colaborando con clientes en PTSMAKE, los diseños más sencillos suelen ser las soluciones más elegantes y rentables.

Simplificar la geometría de la pieza

Cuanto más complejo es el perfil de una pieza, más tiempo de mecanizado requiere. Múltiples diámetros, conos y contornos requieren más movimientos de la herramienta y, potencialmente, más cambios de herramienta. Cada cambio de herramienta añade tiempo de no corte al proceso, lo que aumenta el coste total. Antes de finalizar un diseño, pregúntese si todas las características son esenciales para la función de la pieza. ¿Pueden unirse dos diámetros diferentes en uno solo? ¿Es realmente necesaria esa curva compleja, o bastaría con un simple chaflán o radio? Simplificar el perfil general es la forma más directa de reducir el tiempo que la pieza pasa en la máquina.

Diseño para utillaje estándar

Los tornos CNC utilizan diversas herramientas de corte estándar. Diseñar elementos que puedan crearse con estas herramientas estándar supone un importante ahorro de costes. Un problema común que vemos son los radios de esquinas internas no estándar. Si especifica un radio interno de 0,2 mm, pero la herramienta estándar produce un radio de 0,5 mm, necesitará una herramienta especial más pequeña. Esto no sólo aumenta el coste de la herramienta en sí, sino que también aumenta el riesgo de rotura de la herramienta y requiere velocidades de corte más lentas.

| Tipo de función | Enfoque rentable | Enfoque de alto coste |

|---|---|---|

| Radios de las esquinas interiores | Utilice radios de punta de herramienta estándar (por ejemplo, 0,4 mm, 0,8 mm). | Especifique una esquina interna no estándar o afilada. |

| Ranuras | Diseñar ranuras que se ajusten a las anchuras estándar de las herramientas de ranurado. | Requiere ranuras de anchura personalizada o perfiles complejos. |

| Hilos | Especifique las roscas estándar (por ejemplo, UNC, UNF, métrica). | Diseñe perfiles de rosca personalizados o no estándar. |

Optimización del portapiezas

El modo en que se sujeta una pieza en el plato o pinza del torno es un aspecto fundamental. El diseño debe proporcionar una superficie de sujeción estable y segura que no deforme la pieza. Si las únicas superficies de sujeción disponibles son de paredes finas o de un diámetro crítico acabado, el proceso se complica enormemente. Esto puede llevar a la necesidad de utillajes a medida o a una segunda operación, lo que añade un coste significativo. Un mal amarre también puede provocar vibraciones y problemas de concentricidad, lo que puede dar lugar a problemas con factores como runout4 que puede hacer que se deseche un lote entero de piezas.

El papel fundamental de las tolerancias y las características

Aunque la geometría sienta las bases, los costes pueden dispararse rápidamente en función de las tolerancias y características específicas. Muchos ingenieros, especialmente los que se inician en la fabricación, tienden a sobredimensionar las piezas por precaución. Sin embargo, cada tolerancia ajustada añade una capa de complejidad y coste al proceso de mecanizado en torno cnc, a menudo sin aportar ningún beneficio funcional real. Es un equilibrio entre garantizar el rendimiento y mantener un presupuesto razonable.

Especifique las tolerancias estratégicamente

Un bloque de tolerancia global en un plano es uno de los errores más comunes que inflan los costes de fabricación. No todas las características de una pieza requieren el mismo nivel de precisión. Las superficies de contacto, los orificios de los cojinetes y los pasadores de alineación necesitan tolerancias estrictas, pero las superficies no críticas no. Aplicar una tolerancia estricta de ±0,01 mm a una superficie que no tiene interfaz funcional puede duplicar o triplicar el coste de esa característica. Obliga al mecanizador a utilizar velocidades de corte más lentas, a realizar más pasadas de acabado y a efectuar inspecciones más frecuentes durante el proceso.

| Nivel de tolerancia | Impacto relativo en los costes | Aplicación típica |

|---|---|---|

| Estándar (por ejemplo, ±0,1 mm) | 1x (Línea de base) | Superficies no críticas, dimensiones generales. |

| Estrecha (por ejemplo, ±0,025 mm) | 2x - 4x | Piezas de unión, interfaces a presión. |

| Muy ajustado (por ejemplo, <±0,01 mm) | 5x - 10x+ | Rodamientos de alta precisión, alineaciones críticas. |

Evitar agujeros innecesariamente profundos y pequeños

Los agujeros profundos, especialmente los de diámetro pequeño (una elevada relación profundidad/diámetro), son un reto para cualquier proceso de mecanizado. En un torno, esto requiere ciclos de taladrado especiales para eliminar las virutas y evitar la rotura de la herramienta. Cuanto más profundo sea el agujero, más lento será el proceso y mayor el riesgo. Antes de especificar un orificio profundo y de diámetro pequeño, considere si la profundidad es realmente necesaria o si podría aumentarse el diámetro del orificio.

Reevaluar elementos complejos como los rebajes

Los rebajes y las ranuras internas en relieve requieren herramientas especiales, como barras de ranurado o mandrinado con geometrías específicas. Estas herramientas suelen ser más frágiles y requieren un funcionamiento más lento y cuidadoso que las herramientas de torneado estándar. Aunque a veces es inevitable, siempre vale la pena preguntarse si la entalladura es esencial. ¿Podría modificarse la pieza de contacto con un chaflán para obtener la holgura necesaria? En proyectos anteriores, en PTSMAKE hemos ayudado a nuestros clientes a rediseñar componentes de acoplamiento para eliminar la necesidad de costosos rebajes, lo que les ha ahorrado un porcentaje significativo de los costes de producción. Este enfoque de colaboración en la fase de diseño es clave para conseguir ahorros.

Para un mecanizado rentable en torno cnc, céntrese en los principios DFM. Simplifique la geometría de la pieza, utilice herramientas estándar y diseñe un portapiezas seguro. Sea estratégico con las tolerancias, aplíquelas sólo cuando sea funcionalmente necesario y evalúe críticamente características complejas como agujeros profundos y socavados para minimizar el tiempo de mecanizado y el coste.

Gestión de plazos y riesgos de entrega

¿Alguna vez ha visto descarrilar un proyecto crítico por un retraso inesperado? Una simple escasez de material o un fallo en la comunicación pueden sumir en el caos todo su programa de producción y costarle tiempo y dinero.

Para gestionar eficazmente los plazos de entrega en el mecanizado de tornos CNC, debe adoptar una estrategia proactiva. Esto implica establecer plazos de proyecto muy claros, mantener una comunicación constante con su proveedor y desarrollar planes de contingencia sólidos para posibles interrupciones. Este enfoque es su mejor defensa contra los costosos retrasos.

Deconstrucción de los retrasos habituales en la producción

Comprender por qué retrasos es el primer paso para evitarlos. En el mecanizado con tornos CNC, las interrupciones rara vez surgen de la nada. A menudo son el resultado de problemas subyacentes que pueden anticiparse y gestionarse. Pasar por alto estos factores puede convertir un proyecto sencillo en una pesadilla logística. Se trata de mirar más allá de la fecha de entrega final y examinar toda la cadena de producción en busca de posibles puntos débiles.

El rompecabezas de la adquisición de material

Una de las causas más frecuentes de los retrasos es la disponibilidad del material. No se trata sólo de si un material está en stock, sino de su calidad, certificación

Garantizar una comunicación coherente y la transparencia del proyecto.

¿Ha visto alguna vez un proyecto descarrilar por un simple error de comunicación? Una especificación poco clara o un correo electrónico perdido pueden convertirse rápidamente en costosos retrasos y frustrantes repeticiones, poniendo en peligro todo el calendario.

La comunicación coherente se consigue estableciendo protocolos claros, utilizando plataformas centralizadas para las actualizaciones, celebrando reuniones periódicas y proporcionando acceso al proyecto en tiempo real. Este enfoque proactivo minimiza los malentendidos y mantiene a todas las partes interesadas alineadas desde el aprovisionamiento hasta la producción, especialmente en proyectos complejos de mecanizado con tornos CNC.

Una comunicación eficaz es algo más que enviar correos electrónicos; se trata de crear un sistema que evite los problemas antes de que empiecen. Según mi experiencia, los proyectos de mayor éxito se construyen sobre la base de un diálogo claro, documentado y coherente. Sin él, se navega por el proceso de fabricación con una venda en los ojos.

Estrategias proactivas para prevenir los fallos de comunicación

La mejor forma de resolver un problema es evitar que llegue a producirse. En lugar de esperar a que un malentendido provoque un retraso, implantamos sistemas diseñados para garantizar la claridad desde el primer día. Esto es especialmente crucial cuando se trata de los precisos requisitos del mecanizado en tornos CNC. Un enfoque proactivo convierte las crisis potenciales en simples aclaraciones.

Establecimiento de una matriz de escalonamiento de la comunicación

Una de las herramientas más eficaces que utilizamos en PTSMAKE es una matriz de escalada de la comunicación. Se trata de un documento sencillo pero eficaz que se acuerda al inicio del proyecto. En él se indica claramente a quién hay que dirigirse en caso de problemas concretos y cuál es el tiempo de respuesta previsto. Elimina la ambigüedad y evita que los mensajes se pierdan. Por ejemplo, una pregunta menor sobre el acabado de los materiales puede dirigirse al jefe de proyecto, mientras que una alerta sobre un defecto de diseño crítico se remite inmediatamente al ingeniero jefe. Esta estructura evita que los pequeños problemas se agraven.

El papel del Punto de Contacto Único (SPOC)

Para agilizar aún más la comunicación, es esencial asignar un Punto de Contacto Único (SPOC) tanto al cliente como al proveedor. Esta persona actúa como eje central de toda la información relacionada con el proyecto. Para nuestros clientes, tener un gestor de proyectos dedicado en PTSMAKE con el que hablar significa que siempre saben a quién llamar. No tienen que buscar a diferentes personas en ingeniería, calidad o logística. Este modelo reduce drásticamente el riesgo de Asimetría de la información5Para garantizar que ambas partes trabajan con los mismos datos y expectativas.

Un plan de comunicación bien definido debería tener este aspecto:

| Gravedad del problema | Primer punto de contacto | Plazos de respuesta | Contacto de escalada |

|---|---|---|---|

| Bajo | Jefe de proyecto (SPOC) | En 24 horas | N/A |

| Medio | Jefe de proyecto (SPOC) | En 8 horas | Jefe de Ingeniería |

| Alta | Jefe de proyecto (SPOC) | En 1 hora | Jefe de departamento |

| Crítica | Llamada directa al SPOC | Inmediato | Vicepresidente de Operaciones |

Este enfoque estructurado garantiza que no se pierda nada, desde una simple consulta hasta una emergencia que paralice la producción.

Más allá de los planes proactivos, las herramientas que utilice para la comunicación y el seguimiento diarios desempeñan un papel fundamental en el mantenimiento de la transparencia del proyecto. Confiar en métodos anticuados en un entorno de fabricación de ritmo rápido es una receta para el fracaso. Los proyectos modernos exigen soluciones modernas que proporcionen claridad instantánea y una única fuente de verdad.

Aprovechar la tecnología para la transparencia de los proyectos en tiempo real

La tecnología ha transformado nuestra forma de gestionar proyectos. Atrás quedaron las interminables cadenas de correos electrónicos y la incertidumbre sobre el estado del proyecto. Hoy podemos ofrecer a nuestros clientes una visión clara y en tiempo real del ciclo de vida de sus proyectos, desde la adquisición de materias primas hasta la inspección final de las piezas mecanizadas por CNC.

De las cadenas de correo electrónico a los cuadros de mando centralizados de los proyectos

El correo electrónico es una herramienta terrible para la gestión de proyectos. Los archivos importantes quedan enterrados, la información se fragmenta y es casi imposible saber cuál es la última versión de un documento. En nuestros proyectos anteriores con clientes, hemos descubierto que trasladar toda la comunicación y la documentación a un panel de control centralizado del proyecto cambia las reglas del juego. Estas plataformas permiten a todo el mundo ver los últimos archivos CAD, consultar el calendario de producción, comprobar los informes de calidad y hacer preguntas en un lugar organizado. Esta transparencia genera una confianza inmensa.

Control de documentos y gestión de revisiones

Para cualquier mecanizado en torno cnc proyecto, las especificaciones precisas lo son todo. Un proyecto puede descarrilar por completo si el taller trabaja a partir de un plano obsoleto. Un control adecuado de los documentos no es negociable. Un buen proveedor tendrá un sistema sólido de gestión de revisiones. En PTSMAKE, nuestro sistema garantiza que sólo la última versión aprobada de cualquier documento sea accesible para la producción. Cuando un cliente envía una revisión, la versión antigua se archiva automáticamente y la nueva se marca para su revisión, lo que garantiza que nuestros maquinistas trabajen siempre con las especificaciones correctas. Este sencillo control evita costosos errores y desperdicio de material.

He aquí una rápida comparación entre los métodos antiguos y los nuevos:

| Característica | Método tradicional (correo electrónico/teléfono) | Método Moderno (Cuadro de mandos del proyecto) |

|---|---|---|

| Actualizaciones | Reactivo; requiere una llamada/un correo electrónico | Acceso proactivo, en tiempo real y 24 horas al día, 7 días a la semana |

| Compartir documentos | Confusión en la versión de los archivos adjuntos | Centralizado; única fuente de verdad |

| Seguimiento de problemas | Perdidos en hilos de correo electrónico | Entradas organizadas con un propietario claro |

| Proceso de aprobación | Lento, difícil de seguir | Racionalización con firmas digitales |

Adoptar herramientas modernas no es añadir complejidad; es crear simplicidad y claridad para todos los implicados.

El éxito de los proyectos de mecanizado en tornos CNC depende de una comunicación clara y coherente. Mediante el uso de estrategias proactivas como las matrices de escalado y el aprovechamiento de los modernos paneles de control de proyectos para una transparencia en tiempo real, puede eliminar los malentendidos, garantizar la precisión técnica y construir una asociación sólida y de confianza con su fabricante.

¿Integración del mecanizado con torno CNC en las cadenas de suministro globales?

¿Se siente abrumado por los retos logísticos, aduaneros y de control de calidad que plantea el aprovisionamiento global de piezas CNC? ¿Le preocupa cómo afectarán estas complejidades a sus plazos de producción y a su presupuesto?

Integrar con éxito el mecanizado de tornos CNC en las cadenas de suministro globales requiere una asociación estratégica. Esto implica seleccionar un proveedor con experiencia logística demostrada, procedimientos aduaneros transparentes y un riguroso sistema de aseguramiento de la calidad para garantizar la entrega sin problemas y la consistencia de las piezas.

Integrar un proveedor extranjero en su cadena de suministro puede parecer desalentador, pero no tiene por qué ser una fuente de estrés constante. La clave está en dividir el proceso en componentes manejables: logística, aduanas y calidad. Cuando se asocia con un fabricante que conoce a fondo estas áreas, la integración se convierte en una ventaja estratégica y no en una pesadilla logística.

Navegar por el laberinto de la logística

El traslado físico de las piezas desde la fábrica hasta la cadena de montaje es el primer obstáculo importante. La elección entre transporte aéreo o marítimo es una decisión fundamental que afecta tanto al coste como a la rapidez. Según nuestra experiencia en PTSMAKE, guiamos a los clientes en esta elección en función de las necesidades específicas de su proyecto: urgencia frente a presupuesto.

| Método de envío | Tiempo de tránsito típico | Factor de coste | Lo mejor para |

|---|---|---|---|

| Carga aérea | 3-7 días | Alta | Prototipos urgentes, series de producción sensibles al tiempo |

| Transporte marítimo | 25-40 días | Bajo | Producción de gran volumen, reposición de existencias no urgentes |

Más allá del método de envío, es crucial comprender las condiciones comerciales. Estas condiciones definen quién es responsable del envío en cada etapa de su trayecto. Acuerdos claros sobre Incoterms6 como FOB (Free On Board) o DDP (Delivered Duty Paid) evitan malentendidos y costes inesperados en el futuro. Un socio fiable será transparente sobre estos términos y le ayudará a seleccionar el que mejor se adapte a su estrategia de compras, eliminando las conjeturas del transporte internacional.

Desmitificar aduanas y aranceles

El despacho de aduanas puede ser un importante cuello de botella si no se gestiona correctamente. Los retrasos pueden alterar incluso los programas de producción más cuidadosamente planificados. La base de un proceso aduanero sin problemas es una documentación precisa y completa. Esto incluye la factura comercial, una lista de embalaje detallada y, a veces, un certificado de origen.

Un punto de fallo habitual es la clasificación incorrecta de las mercancías mediante los códigos del Sistema Armonizado (SA). Un código incorrecto puede dar lugar a retenciones aduaneras, inspecciones e incluso sanciones económicas. Un proveedor extranjero con experiencia especializado en mecanizado en torno cnc contará con un equipo especializado que conoce los códigos HS específicos de las piezas mecanizadas, garantizando que toda la documentación se presenta correctamente a la primera. Este enfoque proactivo minimiza la complejidad para usted, el gestor de compras, lo que le permite centrarse en sus responsabilidades principales en lugar de perseguir a los agentes de aduanas.

Una vez planificados los aspectos logísticos y aduaneros, la atención se centra en el elemento más crítico: garantizar que las piezas que recibe son exactamente las que pidió. La garantía de calidad y la comunicación son los pilares que sustentan el éxito de una relación de fabricación a larga distancia.

Mantener la calidad en todos los continentes

La confianza en la calidad no puede dejarse al azar. Cuando se abastece de un socio extranjero, necesita un sistema verificable que garantice la coherencia. Busque proveedores con un sólido Sistema de Gestión de Calidad (SGC), a menudo validado por certificaciones como ISO 9001. No se trata sólo de un trozo de papel; es la prueba de un compromiso con procesos estandarizados que ofrecen resultados repetibles.

En PTSMAKE, proporcionamos informes de inspección exhaustivos en cada etapa clave.

- Inspección del primer artículo (FAI): Confirma que la primera pieza que sale de la línea cumple todas las especificaciones antes de iniciar la producción en serie.

- Control de calidad durante el proceso (IPQC): Controles regulares durante el mecanizado en torno cnc proceso para detectar a tiempo cualquier desviación.

- Control de calidad final (CCF): Una inspección final y minuciosa de todo el lote antes de embalarlo para su envío.

Este proceso de inspección multicapa, combinado con la trazabilidad completa de los materiales, proporciona la transparencia necesaria para generar confianza. Recibirá pruebas documentadas de que sus piezas cumplen las especificaciones, lo que le dará la confianza necesaria para integrarlas directamente en su línea de montaje sin necesidad de realizar costosas inspecciones.

El pilar de la integración: Comunicación proactiva

La mala comunicación es uno de los mayores puntos débiles de la contratación global. Esperar días para obtener una respuesta a una simple pregunta no es aceptable cuando los plazos de producción están en juego. La integración eficaz depende de una comunicación clara, coherente y proactiva.

Un socio fabricante ideal asigna un gestor de proyectos o un ingeniero especializado como único punto de contacto. Esta persona debe dominar su idioma y estar disponible en su horario laboral. En proyectos anteriores con nuestros clientes, hemos comprobado que un sencillo sistema de informes semanales de progreso, con fotos y actualizaciones de producción, puede eliminar casi todas las fricciones de comunicación. Las herramientas modernas, como los portales seguros para clientes y las videoconferencias, facilitan la comunicación, la revisión de los progresos y la toma de decisiones en tiempo real. Este nivel de transparencia hace que trabajar con un proveedor a miles de kilómetros de distancia resulte tan fluido como hacerlo con el de al lado.

Integrar servicios globales de mecanizado de tornos CNC es posible con la estrategia adecuada. Si se centra en un socio que destaque en logística, despacho de aduanas, garantía de calidad sólida y comunicación proactiva, podrá simplificar la complejidad y convertir el aprovisionamiento global en una potente ventaja competitiva para su cadena de suministro.

Tendencias futuras en el mecanizado con torno CNC para compradores industriales.

¿Le cuesta anticipar cómo afectarán las últimas tecnologías de fabricación a su cadena de suministro y a la calidad de sus productos? ¿Le preocupa quedarse atrás?

El futuro del mecanizado en tornos CNC está marcado por la automatización, la supervisión de la calidad en tiempo real y la integración de gemelos digitales. Para los compradores industriales, estas tendencias suponen una mayor eficiencia, una mejor trazabilidad y un mayor potencial de innovación en la producción de piezas.

El panorama de la fabricación está en constante movimiento, y el mecanizado con tornos CNC está a la vanguardia de esta evolución. Como comprador industrial, comprender estos cambios es crucial para mantener una ventaja competitiva. No se trata sólo de fabricar piezas, sino de fabricarlas de forma más inteligente, rápida y transparente que nunca. Dos de las tendencias de mayor impacto en este momento son la automatización y la supervisión de la calidad en tiempo real.

Hacia la automatización total

La automatización del torneado CNC va más allá de los simples alimentadores de barras. Estamos asistiendo a un aumento de la adopción de sofisticados sistemas robóticos.

Robotización y manipulación de materiales

Los brazos robóticos que cargan tochos en bruto y descargan piezas acabadas se están convirtiendo en algo habitual. En los proyectos que gestionamos en PTSMAKE, la integración de la robótica puede aumentar el tiempo de actividad de la máquina en más de 30%, ya que la máquina puede funcionar continuamente, incluso durante las pausas o por la noche. Esto da lugar a plazos de entrega más predecibles y costes estables para nuestros clientes. También elimina la variabilidad que puede derivarse de la carga manual, garantizando que cada pieza se asiente en el mandril con una consistencia perfecta.

Medición y ajuste en curso

Los tornos CNC modernos pueden equiparse con sistemas de palpado que miden una pieza mientras que todavía está en la máquina. Si una dimensión se desvía de la especificación, el controlador de la máquina puede ajustar automáticamente las compensaciones de la herramienta para corregirla en la siguiente pieza. Este enfoque proactivo del control de calidad cambia las reglas del juego. Reduce drásticamente los porcentajes de piezas desechadas y la necesidad de una inspección exhaustiva posterior a la producción, lo que se traduce directamente en un ahorro de costes y una entrega más rápida para usted. Esta integración de maquinaria y redes de datos constituye la espina dorsal de las modernas fábricas inteligentes, a menudo denominadas sistemas ciberfísicos7.

| Característica | Mecanizado tradicional | Mecanizado automatizado |

|---|---|---|

| Tiempo de actividad de la máquina | Depende de la disponibilidad del operador | Posibilidad de funcionamiento 24/7 |

| Carga parcial | Manual, posibilidad de incoherencias | Robótica, muy coherente |

| Control de calidad | Inspección posterior al proceso | Ajustes en curso y en tiempo real |

| Tamaño ideal del lote | Volumen medio a alto | Eficaz tanto para volúmenes bajos como altos |

Este nivel de automatización garantiza mecanizado en torno cnc no sólo es eficaz, sino también increíblemente fiable, proporcionando una base estable para su cadena de suministro.

Más allá de la automatización y los controles de calidad inmediatos, la próxima frontera consiste en crear una narrativa digital completa para cada componente producido. Aquí es donde entran en juego tecnologías como los gemelos digitales y el análisis avanzado de datos, que ofrecen niveles sin precedentes de trazabilidad y optimización de procesos.

Integración de Digital Twin para una trazabilidad completa

El concepto de gemelo digital es uno de los avances más interesantes en la fabricación industrial. Es algo más que un modelo 3D: es una réplica dinámica y virtual de todo el proceso de mecanizado.

¿Qué es un gemelo digital?

Imagine un cuadro de mandos virtual que refleje en tiempo real un torno CNC específico de nuestro taller. Este gemelo digital no sólo muestra el estado actual de la máquina, sino que también simula toda la trayectoria de la herramienta, realiza un seguimiento del desgaste de la herramienta y controla las temperaturas y las vibraciones. Para un comprador, esto significa que podemos realizar una simulación virtual de la producción de su pieza antes de cortar una sola pieza de metal. Esto nos permite identificar posibles problemas, optimizar los tiempos de ciclo y garantizar la estabilidad del proceso desde la primera pieza.

Ventajas para los compradores industriales

Las ventajas son evidentes. En primer lugar, ofrece una trazabilidad completa. Cada parámetro de la producción de su pieza queda registrado y vinculado a ese componente o lote específico. Si surge un problema de calidad años después, podemos consultar el historial digital completo. En segundo lugar, permite el mantenimiento predictivo. El gemelo digital puede predecir cuándo va a fallar una herramienta o cuándo necesita servicio una máquina, evitando tiempos de inactividad inesperados que podrían retrasar su pedido.

| Aspecto | Proceso convencional | Proceso basado en el hermanamiento digital |

|---|---|---|

| Planificación de procesos | Basado en la experiencia y las pruebas | Optimizado mediante simulación virtual |

| Mantenimiento | Reactivo o programado | Predictivo y basado en condiciones |

| Trazabilidad | Datos en papel o fragmentados | Expediente digital completo e integrado |

| Resolución de problemas | Análisis post mortem | Diagnóstico en tiempo real y datos históricos |

En uno de nuestros proyectos anteriores con un cliente del sector aeroespacial, utilizamos una simulación de procesos para perfeccionar las sendas de un componente complejo fabricado con una aleación resistente. Este taller digital ahorró unas 40 horas de prueba y error en la máquina, lo que aceleró la producción de sus piezas críticas. La integración de estas herramientas digitales en mecanizado en torno cnc está cambiando radicalmente la relación proveedor-cliente, orientándola hacia una asociación más transparente y colaborativa.

El futuro del mecanizado con tornos CNC se define por procesos más inteligentes y conectados. La automatización y la supervisión en tiempo real aportan mejoras inmediatas de eficiencia y calidad, mientras que los gemelos digitales ofrecen un nuevo nivel de trazabilidad y capacidad predictiva, lo que garantiza una asociación de fabricación más fiable e innovadora para los compradores industriales.

Logre un mecanizado de torno CNC impecable con PTSMAKE

¿Preparado para piezas de torno CNC sin defectos y un aprovisionamiento sin fisuras? Asóciese con PTSMAKE para resolver sus retos de fabricación de precisión más difíciles. Envíenos su consulta ahora: experimente un servicio receptivo, una entrega puntual y una calidad constante desde el prototipo hasta la producción, ¡empiece su proyecto hoy mismo!

Descubra cómo minimizar la excentricidad es crucial para el rendimiento y la vida útil de sus componentes de precisión. ↩

Comprenda en nuestra guía cómo estos picos y valles microscópicos de una superficie afectan al funcionamiento, la fricción y el desgaste de las piezas. ↩

Sepa qué incluye un informe de inspección de primer artículo para garantizar que su primera tirada de producción cumple todas y cada una de las especificaciones. ↩

Comprenda cómo afecta esta tolerancia geométrica crítica a la precisión rotacional y aprenda estrategias de diseño para controlarla eficazmente. ↩

Descubra cómo salvar esta brecha de conocimientos con su proveedor permite obtener mejores resultados y reducir los errores de producción. ↩

Comprenda estos términos comerciales para aclarar responsabilidades y evitar costes inesperados en sus envíos internacionales. ↩

Descubra cómo estos componentes informáticos y físicos integrados están redefiniendo la eficiencia y el control en las fábricas inteligentes modernas. ↩