Está intentando fabricar piezas complejas con tolerancias estrechas, pero el mecanizado CNC de 3 ejes tradicional sigue quedándose corto. Las múltiples configuraciones implican plazos de entrega más largos, costes más elevados e incoherencias de calidad que ponen en riesgo sus proyectos.

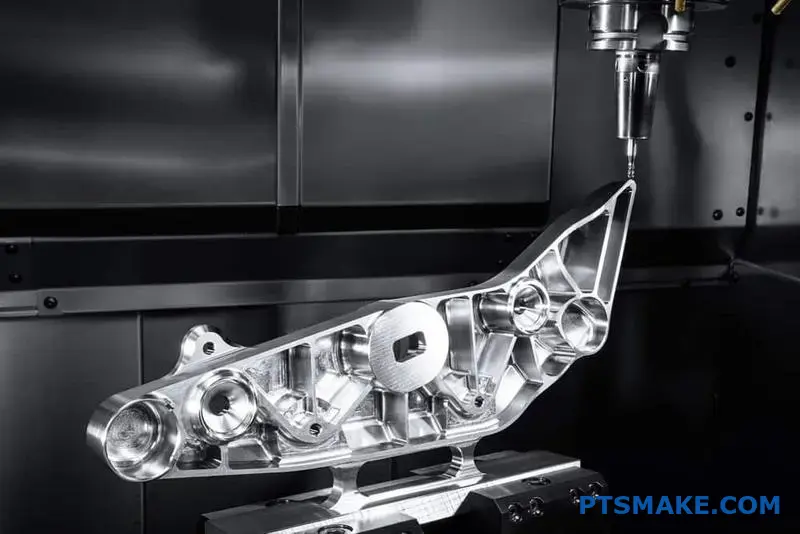

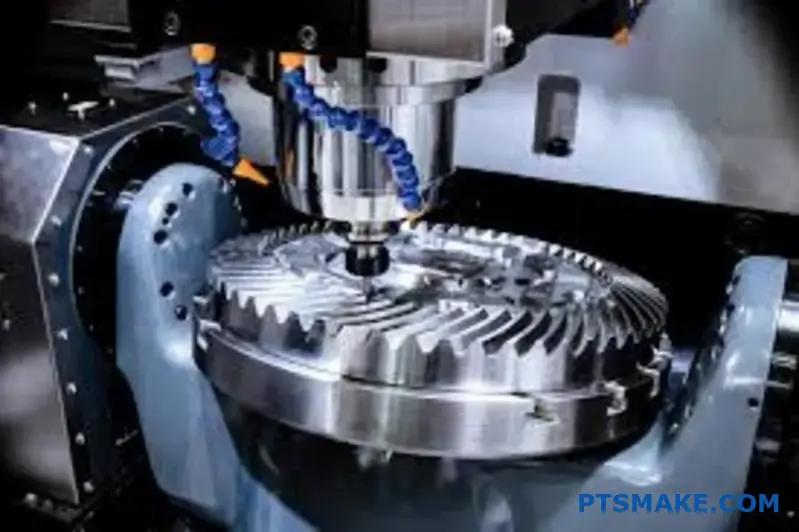

El mecanizado CNC de 5 ejes permite el movimiento simultáneo en cinco ejes diferentes, lo que permite a los fabricantes producir geometrías complejas con una precisión superior, plazos de entrega más cortos y costes reducidos en comparación con los métodos tradicionales de 3 ejes.

He trabajado con innumerables directores de compras e ingenieros que se enfrentan al mismo reto: encontrar una solución de fabricación que ofrezca precisión y eficacia para piezas complejas. La diferencia entre el éxito y los costosos retrasos a menudo se reduce a elegir el enfoque de mecanizado adecuado. Permítame explicarle exactamente cómo el mecanizado CNC de 5 ejes resuelve estos retos y por qué puede ser el cambio que su próximo proyecto necesita.

¿Qué diferencia al mecanizado CNC de 5 ejes?

¿Alguna vez ha diseñado una pieza con curvas y rebajes complejos y se ha encontrado con que los métodos de fabricación tradicionales requieren múltiples y costosas configuraciones que comprometen la precisión?

El mecanizado CNC de 5 ejes se distingue por mover una pieza o herramienta de corte a lo largo de cinco ejes diferentes simultáneamente. Esta capacidad permite la creación de geometrías increíblemente complejas en una sola configuración, mejorando drásticamente la precisión, la eficiencia y la libertad de diseño en comparación con los métodos tradicionales de 3 ejes.

Más allá de X, Y y Z: introducción a la rotación

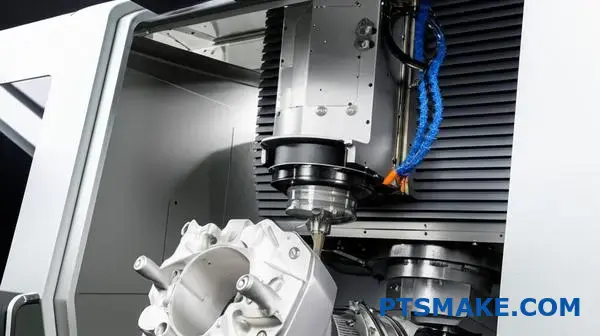

Las máquinas CNC tradicionales de 3 ejes funcionan según un principio simple, moviendo la herramienta de corte a lo largo de los ejes lineales X, Y y Z. Aunque es eficaz para piezas más sencillas y prismáticas, este enfoque se queda corto cuando se trata de componentes con cavidades profundas o curvas complejas. Aquí es donde el mecanizado en 5 ejes cambia radicalmente las reglas del juego. Añade dos ejes de rotación, normalmente los ejes A y B, que giran alrededor de los ejes X e Y, respectivamente. Esto permite que la herramienta de corte se acerque a la pieza desde prácticamente cualquier ángulo.

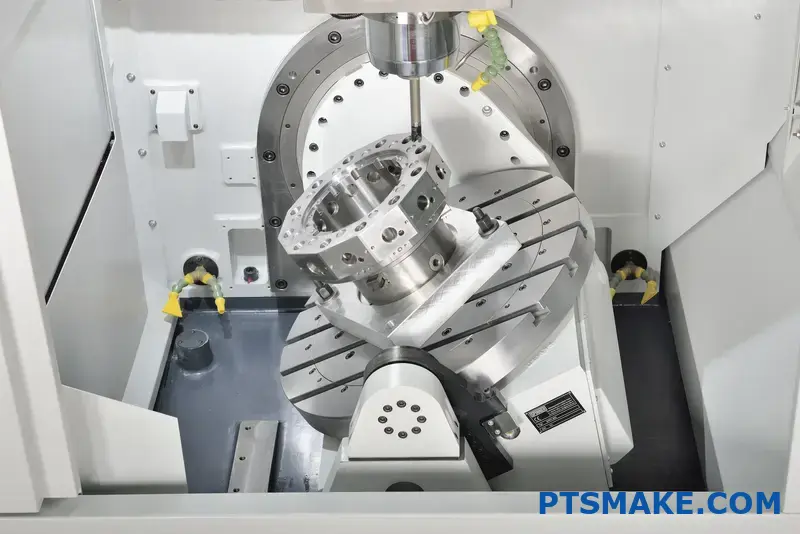

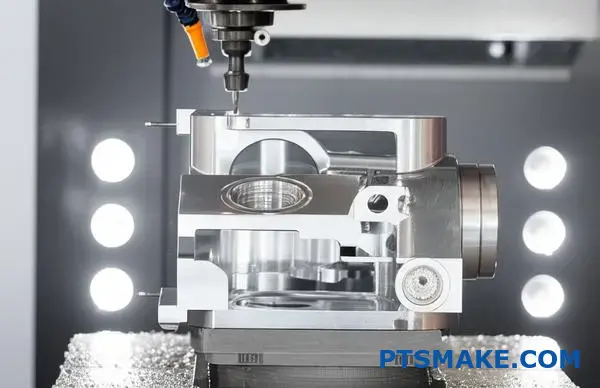

La ventaja de una única instalación

La diferencia operativa más significativa es la capacidad de mecanizar una pieza compleja en una sola configuración. Con una máquina de 3 ejes, una pieza con características en varias caras requeriría que el operario detuviera la máquina, desmontara la pieza, volviera a fijarla manualmente en una nueva orientación y, a continuación, volviera a calibrar la máquina. Cada nueva configuración introduce la posibilidad de un error humano, lo que provoca ligeras desalineaciones que pueden acumularse y comprometer la tolerancia de la pieza final. En nuestros proyectos anteriores en PTSMAKE, hemos visto cómo la eliminación de estos pasos adicionales no sólo acelera la producción, sino que también aumenta significativamente la consistencia pieza a pieza. La máquina mantiene un punto de referencia constante, garantizando que cada elemento esté perfectamente alineado con respecto a los demás. Un proceso más corto y eficaz trayectoria de la herramienta1 significa un menor desgaste de las herramientas y un mejor acabado superficial.

| Característica | Mecanizado CNC de 3 ejes | Mecanizado CNC de 5 ejes |

|---|---|---|

| Movimiento | Ejes lineales X, Y, Z | Ejes lineales X, Y, Z + 2 ejes de rotación |

| Configuraciones | Múltiples configuraciones para piezas complejas | Una sola configuración para las piezas más complejas |

| Geometría | Lo mejor para piezas prismáticas más sencillas | Ideal para curvas y contornos complejos |

| Precisión | Bueno, pero se corre el riesgo de cometer errores con la refijación | Superior, gracias a la configuración única |

Por qué es importante para la ingeniería avanzada

Las ventajas del mecanizado CNC de 5 ejes van mucho más allá de la mera eficacia operativa; permiten directamente a ingenieros y diseñadores innovar. Cuando no se está sujeto a las limitaciones de fabricación de las máquinas de 3 ejes, se pueden diseñar piezas más resistentes, ligeras y con formas más orgánicas. Esto es especialmente importante en sectores en los que el rendimiento no es negociable.

El impacto en las industrias más exigentes

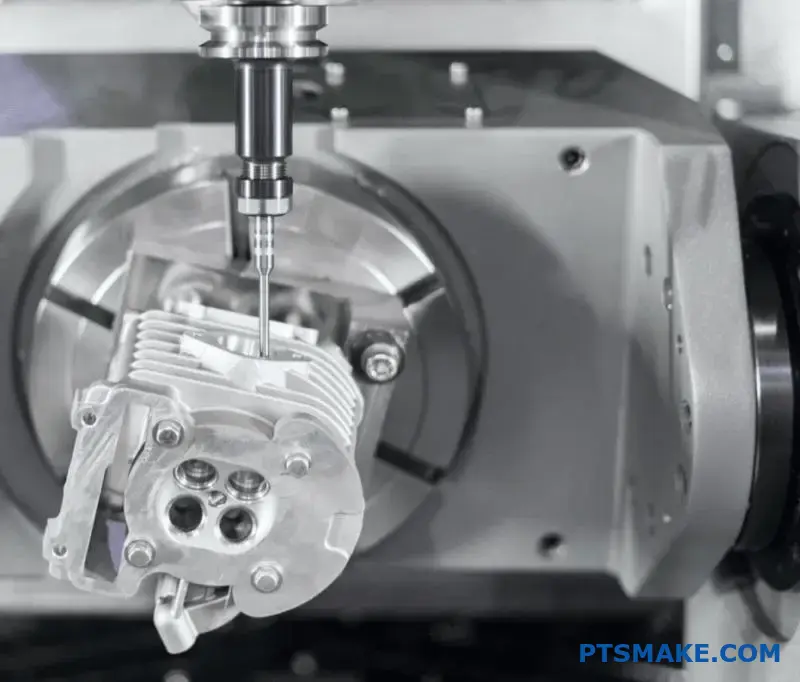

En el sector aeroespacial, por ejemplo, cada gramo cuenta. El mecanizado en 5 ejes permite crear piezas monolíticas, es decir, mecanizar un único bloque de material para convertirlo en un componente complejo que antes habría requerido ensamblar varias piezas más pequeñas. Así se eliminan puntos débiles como soldaduras o fijaciones y se obtiene una pieza final más resistente y ligera, como un impulsor o un álabe de turbina con superficies aerodinámicas optimizadas. Del mismo modo, en el campo médico, los implantes ortopédicos a medida deben ajustarse perfectamente a la anatomía del paciente. La capacidad de mecanizar formas orgánicas complejas con gran precisión hace del mecanizado CNC de 5 ejes una tecnología indispensable para crear estos dispositivos que cambian vidas.

Del prototipo a la producción

Esta tecnología acelera todo el ciclo de desarrollo del producto. Cuando trabajamos con clientes en prototipos, las capacidades de 5 ejes nos permiten producir un modelo funcional de alta fidelidad en una fracción del tiempo que se tardaría con múltiples configuraciones. El diseño que se crea es la pieza que se obtiene, sin compromisos. Esto permite iteraciones de diseño más rápidas y un camino más rápido hacia el mercado. Esta capacidad garantiza que las piezas de producción finales, ya sean para robótica, automoción o electrónica de consumo, cumplan exactamente el propósito del diseño sin retrasos costosos ni problemas de calidad.

El mecanizado CNC de 5 ejes transforma la fabricación al permitir el movimiento multieje en una única configuración. De este modo se producen piezas complejas con una precisión y un acabado inigualables, lo que permite a los ingenieros de sectores avanzados agilizar todo el proceso, desde el diseño innovador hasta el producto listo para el mercado.

¿Cómo reduce los ciclos de producción el mecanizado en una sola instalación?

¿Está luchando constantemente contra los retrasos en los proyectos causados por las múltiples y lentas configuraciones de las máquinas? El interminable ciclo de reposicionamiento y reajuste de piezas puede hacer descarrilar rápidamente incluso los programas de producción mejor elaborados.

El mecanizado CNC de 5 ejes revoluciona este proceso mediante la fabricación en una sola sujeción o "Done-in-One". Al mecanizar formas complejas en una sola sujeción, elimina el tiempo de inactividad asociado al reposicionamiento manual, reduciendo drásticamente el ciclo de producción global y garantizando una entrega más rápida y fiable.

La principal ventaja de la tecnología de 5 ejes para acelerar la producción reside en su capacidad para minimizar el tiempo sin valor añadido. En el mecanizado tradicional de 3 ejes, una pieza compleja puede requerir seis o más configuraciones distintas para mecanizar cada cara. Cada preparación implica parar la máquina, desmontar manualmente la pieza, crear una nueva fijación, volver a fijar la pieza y recalibrar el punto de inicio de la máquina. Este proceso no sólo es lento, sino que también introduce un alto riesgo de error humano en cada uno de los retoques.

El principio de "todo en uno

El mecanizado en 5 ejes cambia por completo las reglas del juego. Los dos ejes de rotación adicionales de la máquina (los ejes A y B) inclinan la pieza o la herramienta de corte, lo que permite acceder a cinco lados de la pieza en una sola sujeción. Esto significa que el proceso completo de mecanizado de una pieza compleja puede completarse a menudo sin ninguna intervención manual una vez que se inicia el ciclo. La máquina Cadena cinemática2 es lo que permite este movimiento coordinado y multieje, convirtiendo lo que antes era una serie de pasos inconexos en una operación fluida.

Comparación del tiempo de preparación: 3 ejes frente a 5 ejes

En nuestro trabajo en PTSMAKE, hemos visto la diferencia de primera mano. Comparemos el proceso de un componente medianamente complejo.

| Etapa del proceso | 3 ejes tradicional | Mecanizado CNC de 5 ejes |

|---|---|---|

| Configuración inicial | 45 minutos | 60 minutos |

| Configuraciones posteriores | 4 x 30 minutos = 120 minutos | 0 minutos |

| Tiempo total de preparación | 165 minutos | 60 minutos |

| Riesgo de error | Alta (múltiples recalibraciones) | Bajo (calibración única) |

Como muestra la tabla, aunque la configuración inicial de 5 ejes puede ser ligeramente más complicada, elimina por completo el tiempo empleado en todas las configuraciones posteriores. Este ahorro de tiempo se multiplica significativamente, recortando horas o incluso días del plazo de entrega total.

Más allá de la simple reducción de las configuraciones, el mecanizado en 5 ejes acorta los plazos de entrega al optimizar otras áreas críticas del flujo de trabajo de producción. Agiliza todo el proceso, desde la programación hasta la inspección final, creando un entorno de fabricación más eficiente y predecible.

Reducción de la complejidad del utillaje y la fijación

Con el mecanizado en 3 ejes, cada nueva orientación de la pieza requiere a menudo una fijación única hecha a medida para sujetarla con seguridad. El diseño y la fabricación de estas fijaciones añaden mucho tiempo y dinero al proyecto antes incluso de cortar una sola viruta. Sin embargo, el mecanizado en 5 ejes permite soluciones de sujeción mucho más sencillas. Dado que la máquina puede orientar la pieza por sí misma, a menudo basta con un único tornillo de banco versátil o una placa de fijación sencilla. Esto elimina el tiempo de "preproducción" asociado al desarrollo de útiles.

Una mayor precisión reduce el trabajo de repaso

Cada vez que una pieza se suelta y se vuelve a colocar, aumenta la posibilidad de error. Hasta la más mínima desalineación puede hacer que las características queden fuera de tolerancia, lo que da lugar a costosas y lentas rectificaciones o, en el peor de los casos, a piezas desechadas. Estos retrasos inesperados son una de las principales causas de incumplimiento de plazos.

El efecto acumulativo de los errores

| Número de configuraciones | Posible error de posición | Impacto en el plazo de entrega |

|---|---|---|

| 1 (5 ejes) | Mínimo | Insignificante |

| 3 (3 ejes) | Moderado | Posibilidad de pequeñas modificaciones |

| 6+ (3 ejes) | Alta | Alta probabilidad de retrabajos/desechos |

Al completar la pieza en una sola configuración, el mecanizado CNC de 5 ejes mantiene un único punto de referencia para todas las características. Esta precisión inherente reduce significativamente la probabilidad de errores, garantizando que las piezas se fabrican correctamente a la primera. Para los responsables de compras como Matthew, esto se traduce directamente en una mayor fiabilidad y confianza a la hora de cumplir los plazos de los proyectos. En PTSMAKE, así es como ayudamos a nuestros clientes a pasar del prototipo a la producción con la máxima rapidez y la mínima fricción.

En resumen, el mecanizado CNC de 5 ejes acelera la producción al permitir la fabricación "Todo en uno". Este enfoque de configuración única elimina el reposicionamiento manual, simplifica las necesidades de fijación y mejora la precisión para minimizar las repeticiones, lo que se traduce en plazos de entrega mucho más cortos y fiables para piezas complejas.

Calidad uniforme y tolerancias estrictas.

¿Alguna vez ha fallado la inspección de un componente crítico debido a una pequeña desviación de la tolerancia? Ese único contratiempo puede retrasar todo su programa de producción y forzar su presupuesto.

El mecanizado CNC de 5 ejes garantiza una calidad constante al minimizar las configuraciones, lo que reduce drásticamente el potencial de error acumulativo. Su capacidad de utilizar herramientas más cortas y rígidas y de aproximarse a la pieza desde ángulos óptimos proporciona una precisión, repetibilidad y acabado superficial superiores para piezas exigentes.

Los pilares de la precisión: Precisión y repetibilidad

La razón principal por la que el mecanizado CNC de 5 ejes ofrece una calidad tan alta es su capacidad para mecanizar formas complejas en una sola configuración. En el mecanizado tradicional de 3 ejes, una pieza con características en varias caras requiere que el operario detenga la máquina, desmonte la pieza, la gire y la vuelva a alinear meticulosamente para la siguiente operación. Cada uno de estos pasos introduce un pequeño pero significativo riesgo de error. Cuando se realizan tres, cuatro o incluso cinco ajustes, estos pequeños errores se acumulan y pueden hacer que una pieza quede fuera de la tolerancia especificada.

En PTSMAKE, aprovechamos el enfoque de "uno y listo" del mecanizado en 5 ejes para eliminar este error acumulativo. Al mantener un único punto de referencia, nos aseguramos de que cada característica se mecaniza en relación precisa con las demás. Esto es fundamental para conseguir las estrechas tolerancias exigidas en industrias como la aeroespacial y la de dispositivos médicos. Este principio de configuración única es también la clave de la repetibilidad inquebrantable en toda una serie de producción. Dado que el proceso está automatizado y elimina el reajuste manual, la primera pieza es prácticamente idéntica a la centésima. La calibración de la máquina, y no la intervención del operario, se convierte en el factor dominante de la uniformidad. Nuestra inversión en máquinas con Compensación volumétrica3 nos permite mantener este alto nivel de precisión a lo largo del tiempo.

| Característica | Mecanizado en 3 ejes | Mecanizado CNC de 5 ejes |

|---|---|---|

| Ajustes para piezas complejas | Múltiple (3-5+) | Individual (o dos) |

| Fuente primaria de error | Error acumulado de refixturización | Minimizado; principalmente calibración de la máquina |

| Coherencia entre piezas | Inferior; depende del operador | Más alto; controlado por máquina |

| Ideal para... | Geometrías más sencillas | Piezas complejas de alta tolerancia |

Esta tabla muestra claramente por qué, para los componentes críticos, la tecnología de 5 ejes no es sólo una opción, sino una necesidad para garantizar la calidad.

Superficies impecables y geometrías complejas

Más allá de la precisión, el acabado superficial de una pieza suele ser un requisito crítico de ingeniería, no sólo estético. Una superficie lisa e impecable puede ser esencial para la estanqueidad, la reducción de la fricción o la mejora de la vida útil a la fatiga. Esta es otra área en la que destaca el mecanizado CNC de 5 ejes.

La ventaja de un compromiso óptimo de las herramientas

Una máquina de 5 ejes puede inclinar la herramienta o girar la pieza para mantener un ángulo perfecto entre la fresa y la superficie de la pieza. Esto nos permite utilizar el lateral de la herramienta para fresar, en lugar de sólo la punta. Esta técnica, a veces denominada fresado de flancos, da como resultado un acabado superficial significativamente mejor porque elimina las marcas de cúspide que suelen dejar las fresas de punta esférica en las operaciones de 3 ejes. Según nuestra experiencia en PTSMAKE, esta capacidad puede reducir o incluso eliminar la necesidad de operaciones de acabado secundarias como el pulido, ahorrando tiempo y costes.

Herramientas más cortas significan mayor rigidez

Para llegar a cavidades profundas o elementos angulares en una máquina de 3 ejes, a menudo es necesario utilizar herramientas muy largas y delgadas. Estas herramientas son propensas a la vibración y la desviación, lo que repercute negativamente tanto en la precisión como en el acabado superficial. Con el movimiento de 5 ejes, podemos inclinar el cabezal o la propia pieza, lo que nos permite utilizar herramientas mucho más cortas y rígidas para llegar a las mismas zonas. Una herramienta más corta es intrínsecamente más estable. Esta estabilidad se traduce directamente en cortes más limpios, esquinas más afiladas y la capacidad de mantener tolerancias más estrictas en características de piezas complejas, lo que no es negociable para muchos de nuestros clientes.

El mecanizado CNC de 5 ejes proporciona una calidad superior al reducir las configuraciones, lo que aumenta la precisión y la repetibilidad. Al permitir ángulos de herramienta óptimos y el uso de herramientas más cortas y rígidas, también se consigue un acabado superficial más fino, cumpliendo sistemáticamente las estrictas tolerancias exigidas en las industrias de fabricación críticas.

Rentabilidad: Reducción de los gastos totales de fabricación.

¿Alguna vez ha examinado una factura final y se ha quedado perplejo por los elevados costes de mano de obra y utillaje, incluso para lo que parecía un componente sencillo?

La principal ventaja económica del mecanizado CNC de 5 ejes es su capacidad para reducir los gastos totales de fabricación. Esto se consigue reduciendo drásticamente el número de configuraciones, simplificando las necesidades de fijación y optimizando la eliminación de material, lo que supone un ahorro significativo en costes de mano de obra y herramientas para obtener un claro retorno de la inversión.

El ahorro de costes más inmediato con el mecanizado en 5 ejes procede de la consolidación de las operaciones. La fabricación tradicional, a menudo basada en máquinas de 3 ejes, requiere múltiples configuraciones para acceder a las diferentes caras de una pieza compleja. Cada vez que se reposiciona una pieza, se acumulan los costes. Hay que pagar por el tiempo que el operario dedica a parar la máquina, desmontar la pieza, montar una nueva fijación y volver a calibrar el punto cero de la máquina. Este proceso no sólo lleva mucho tiempo, sino que también introduce un mayor riesgo de error con cada nueva configuración.

Con el mecanizado CNC de 5 ejes, a menudo podemos mecanizar cinco de las seis caras de una pieza en una sola sujeción. Este enfoque "todo en uno" supone un cambio radical en la rentabilidad.

Menos configuraciones, menos costes de mano de obra

Piénselo de esta manera: una pieza compleja que podría requerir cuatro configuraciones distintas en una máquina de 3 ejes podría completarse en una sola en una máquina de 5 ejes. La capacidad de la máquina para inclinar la pieza o la herramienta de corte elimina la necesidad de reorientar manualmente la pieza. Esto se traduce directamente en menos horas de mano de obra facturadas a su proyecto. Además, menos configuraciones mejoran el precisión volumétrica4 del componente final, ya que la pieza permanece en una posición única y estable durante la mayor parte del proceso de mecanizado.

Fijación simplificada

Menos configuraciones también significan menos inversión en complejas fijaciones personalizadas. Para un proceso de 3 ejes que implique varias operaciones, es posible que necesite varias plantillas y utillajes diferentes, cada uno diseñado para sujetar la pieza en una orientación específica. Estas fijaciones personalizadas se suman a los costes iniciales de utillaje. En cambio, una configuración de 5 ejes suele requerir un único utillaje, a menudo más sencillo, lo que reduce tanto el coste como el plazo de entrega asociados a la producción de utillaje.

| Aspecto | Mecanizado en 3 ejes | Mecanizado en 5 ejes | Impacto en el coste total |

|---|---|---|---|

| Configuraciones para piezas complejas | 3-5 configuraciones | 1-2 configuraciones | Reducción significativa de la mano de obra |

| Fijación necesaria | Múltiples plantillas personalizadas | Un simple accesorio | Menor gasto en utillaje |

| Intervención del operador | Alta (para cada configuración) | Bajo (principalmente supervisión) | Menor riesgo y costes laborales |

| Plazos de entrega | Más largo | Más corto | Mayor rapidez de comercialización |

Más allá de las configuraciones, la tecnología de 5 ejes cambia fundamentalmente la forma en que eliminamos el material, lo que supone un mayor ahorro en herramientas y tiempo. La capacidad de controlar el ángulo de la herramienta en relación con la superficie de la pieza ofrece ventajas significativas que no son posibles con un enfoque fijo de 3 ejes. Esta optimización repercute directamente en el tiempo de ciclo y la longevidad de sus herramientas de corte, ambos componentes críticos del coste total de fabricación.

Trayectorias y vida útil optimizadas de las herramientas

En el mecanizado en 5 ejes, podemos ajustar continuamente el ángulo de la herramienta para mantener una posición de corte óptima. Esto nos permite utilizar herramientas de corte más cortas y rígidas. Una herramienta más corta es menos susceptible a la vibración y la deflexión, que son problemas comunes en el fresado profundo en máquinas de 3 ejes, donde se necesitan herramientas largas y frágiles. Menos vibración significa que podemos aumentar las velocidades de corte y los avances, reduciendo drásticamente el tiempo que se tarda en mecanizar un elemento. Según nuestra experiencia en PTSMAKE, esto puede acortar los tiempos de ciclo en 20-30% en componentes adecuados.

Esta mayor estabilidad también prolonga la vida útil de las herramientas de corte. Al mantener un contacto constante y óptimo con el material, evitamos un desgaste excesivo. Esto significa que las herramientas duran más y requieren menos sustituciones a lo largo de la producción, lo que reduce el coste total de las herramientas.

Acabado superficial superior

El ángulo optimizado de la herramienta también da como resultado un mejor acabado superficial. Al utilizar el lateral de la herramienta de corte en lugar de sólo la punta (una técnica conocida como fresado de virutas), podemos crear superficies lisas y acabadas en una sola pasada. Esto puede eliminar a menudo la necesidad de operaciones de acabado secundarias, como el esmerilado o el pulido a mano, que requieren mucho trabajo y añaden un coste significativo. Esta capacidad es especialmente valiosa para piezas con superficies curvas complejas, como álabes de turbinas o implantes médicos, donde es primordial lograr un acabado de alta calidad.

En esencia, el mecanizado CNC de 5 ejes impulsa la rentabilidad al minimizar las configuraciones, lo que reduce directamente los gastos de mano de obra y utillaje. Además, reduce los costes al permitir trayectorias de herramienta optimizadas para una eliminación de material más rápida, una mayor vida útil de la herramienta y acabados superficiales superiores que reducen las operaciones secundarias.

Geometrías de piezas complejas: Liberar la libertad de diseño.

¿Ha archivado alguna vez sus diseños más innovadores por considerarlos "no fabricables"? ¿Está cansado de comprometer su visión para ajustarla a las limitaciones de los métodos de mecanizado tradicionales?

El mecanizado CNC de cinco ejes rompe estas limitaciones. Al permitir que la herramienta de corte se acerque a una pieza de trabajo desde varios ángulos en una sola configuración, hace que características complejas como socavados, orificios en ángulo e intrincadas superficies curvas no solo sean posibles, sino prácticas de producir con una precisión excepcional.

El mecanizado tradicional en 3 ejes funciona en un simple plano XYZ, que es eficaz para piezas básicas, pero se queda corto cuando se enfrenta a una auténtica complejidad. Aquí es donde realmente brillan las capacidades avanzadas del mecanizado CNC de 5 ejes, convirtiendo los retos de diseño en triunfos de fabricación. En proyectos anteriores, en PTSMAKE hemos guiado a muchos clientes a través de esta transición, permitiéndoles realizar diseños que antes consideraban imposibles.

Dominio de los rebajes y las cavidades profundas

Los rebajes son elementos que no pueden mecanizarse con un único enfoque descendente. Con una máquina de 3 ejes, su creación suele requerir dar la vuelta a la pieza y ejecutar varias operaciones, lo que introduce el riesgo de desalineación y aumenta el tiempo de producción. Una máquina de 5 ejes resuelve este problema con elegancia inclinando la pieza o el cabezal de la herramienta, lo que permite a la fresa llegar por debajo de los salientes y a cavidades profundas y angulosas sin necesidad de una nueva configuración. Este enfoque de preparación única, una de las principales ventajas del mecanizado CNC de 5 ejes, es crucial para mantener tolerancias estrictas en características relativas entre sí.

Precisión en orificios y pasos en ángulo

Taladrar agujeros que no son perpendiculares a las caras principales de la pieza es otro obstáculo habitual. Los métodos tradicionales pueden implicar la creación de dispositivos personalizados para mantener la pieza en el ángulo correcto, un proceso costoso y que requiere mucho tiempo.

He aquí una comparación basada en nuestra experiencia en proyectos:

| Característica | Mecanizado en 3 ejes | Mecanizado CNC de 5 ejes |

|---|---|---|

| Configurar | Requiere dispositivos personalizados o múltiples configuraciones | Configuración única |

| Precisión | Propenso a errores acumulativos | Alta precisión y repetibilidad |

| Duración del ciclo | Más tiempo debido a la intervención manual | Mucho más rápido |

| Coste | Mayores costes de utillaje y mano de obra | Menor coste total de las piezas complejas |

Con la tecnología de 5 ejes, la máquina simplemente orienta la pieza o la herramienta al ángulo preciso necesario y taladra el agujero. No se trata sólo de eficacia, sino de alcanzar un nivel de precisión difícil de reproducir con un reajuste constante. Este proceso, conocido como Mecanizado simultáneo en 5 ejes5es fundamental para componentes con complejos conductos internos de fluidos o gases, como los que se encuentran en dispositivos aeroespaciales y médicos.

La libertad que ofrece la tecnología de 5 ejes va más allá de llegar a puntos difíciles; cambia radicalmente la forma en que los diseñadores pueden pensar sobre la forma y la función. Fomenta el cambio de diseñar para fabricar a fabricar para obtener un rendimiento óptimo del diseño. Esta capacidad ha cambiado las reglas del juego para los clientes con los que trabajamos en PTSMAKE, sobre todo en los sectores de la robótica y la automoción, donde el rendimiento y el peso son fundamentales.

Lograr curvas orgánicas y superficies impecables

La creación de superficies lisas con curvas continuas -a menudo denominadas formas orgánicas o biomiméticas- es un reto importante para las máquinas de 3 ejes. Se aproximan a las curvas realizando una serie de pequeños cortes en línea recta, que pueden dejar un acabado escalonado o "festoneado" que requiere un pulido manual exhaustivo. En cambio, el mecanizado en 5 ejes permite que la herramienta mantenga un punto de contacto tangencial constante con la superficie.

La ventaja tangencial

Este acoplamiento continuo de la herramienta da como resultado un acabado superficial superior directamente de la máquina. Permite la creación de componentes que no solo son estéticamente agradables, sino también funcionalmente superiores, como:

- Superficies aerodinámicas: Álabes de turbina, impulsores y paneles de carrocería de automóviles.

- Formas ergonómicas: Implantes médicos, prótesis a medida y productos de consumo de alto rendimiento.

El poder de la consolidación parcial

Quizá una de las ventajas más transformadoras sea la posibilidad de consolidar varios componentes más sencillos en una sola pieza compleja. En lugar de diseñar, fabricar y ensamblar varias piezas individuales, un ingeniero puede diseñar un componente integrado.

| Aspecto | Montaje de varias piezas | Pieza consolidada de 5 ejes |

|---|---|---|

| Recuento de piezas | Alta | Pieza única |

| Montaje | Requerido, añadiendo tiempo y trabajo | Ninguno |

| Fuerza | Más débil debido a las juntas y fijaciones | Estructura monolítica intrínsecamente más resistente |

| Peso | Más pesado | Más ligero |

| Puntos de fallo | Múltiples (soldaduras, pernos, costuras) | Mínimo |

Esta estrategia reduce el tiempo de montaje, elimina posibles puntos de fallo en uniones o soldaduras y suele dar como resultado un producto final más ligero, resistente y fiable. Es un enfoque eficaz que hemos utilizado para ayudar a nuestros clientes a racionalizar sus cadenas de suministro y mejorar la integridad de sus productos.

En esencia, el mecanizado CNC de 5 ejes libera a los diseñadores de las limitaciones de los ángulos rectos y los planos simples. Permite la creación de piezas complejas con socavados, características angulares y superficies orgánicas fluidas, lo que hace posible la verdadera innovación mediante la fabricación de geometrías complejas directamente desde el archivo de diseño.

Selección de proveedores: ¿Qué buscar en un socio de CNC de 5 ejes?

¿Se ha quemado alguna vez con un proveedor que le prometió el mundo pero le dio dolores de cabeza? Elegir un socio basándose únicamente en un precio bajo puede dar lugar rápidamente a retrasos en los proyectos, pesadillas de comunicación y piezas que no cumplen las especificaciones.

Al seleccionar un socio de CNC de 5 ejes, debe evaluar cuatro áreas clave: su capacidad y tecnología de máquina, sus sistemas de gestión de calidad, su eficacia de comunicación y su experiencia con las normas internacionales. Un socio fuerte destaca en las cuatro, garantizando la fiabilidad desde el prototipo hasta la producción.

La elección de un socio de mecanizado CNC de 5 ejes va mucho más allá de la simple confirmación de que posee una máquina de 5 ejes. El valor real reside en su profundidad técnica, el estado de sus equipos y la habilidad de las personas que los manejan. Una máquina barata en las manos equivocadas produce chatarra cara.

Evaluación de las capacidades técnicas básicas

El primer paso es examinar el propio hardware. ¿Son sus máquinas de marcas reputadas como DMG Mori, Haas o Mazak? Según nuestra experiencia en PTSMAKE, las máquinas de alta calidad ofrecen mayor precisión y fiabilidad. Pregunte por su programa de mantenimiento; una máquina bien mantenida tiene menos probabilidades de sufrir paradas inesperadas que podrían retrasar su proyecto. Un proveedor que puede mostrarle con orgullo sus registros de mantenimiento es un proveedor que se toma en serio la precisión.

Evaluar la programación y la experiencia del personal

Una máquina potente no sirve de nada sin un programador cualificado. La complejidad del mecanizado en 5 ejes requiere un sofisticado software CAM y operarios capaces de optimizar las trayectorias de las herramientas para reducir los tiempos de ciclo y mejorar los acabados superficiales. Debe informarse sobre la experiencia de su equipo con piezas similares a las suyas en cuanto a complejidad y material. A menudo nos encontramos con que la verificación de geometrías complejas requiere conocimientos avanzados de inspección, incluyendo Programación de MMC6para garantizar que todas las características coincidan a la perfección con el modelo CAD.

Conocimiento de materiales y herramientas

La experiencia de un proveedor con distintos materiales es crucial. Cada metal o plástico se comporta de forma diferente durante el mecanizado, y las herramientas y la estrategia de corte adecuadas pueden marcar la diferencia.

| Material | Desafío clave del mecanizado | Enfoque recomendado |

|---|---|---|

| Aluminio 6061 | La textura gomosa puede provocar la acumulación de herramientas. | Utilice el mecanizado de alta velocidad (HSM) con herramientas de metal duro afiladas y recubiertas. |

| Acero inoxidable 316 | El trabajo se endurece rápidamente, provocando el desgaste de la herramienta. | Emplear velocidades de corte más bajas, velocidades de avance elevadas y un caudal de refrigerante constante. |

| Titanio (Ti-6Al-4V) | Una conductividad térmica deficiente provoca un elevado calentamiento en la punta de la herramienta. | Utilice refrigerante de alta presión y geometrías de herramienta específicas para gestionar el calor. |

Más allá de las máquinas y los programadores, los procesos operativos de un proveedor son los que separan a los grandes socios de los meramente adecuados. Unos sistemas de calidad sólidos y una comunicación clara y eficaz son la base de una relación de fabricación satisfactoria, especialmente cuando se trata de proyectos complejos de mecanizado CNC de 5 ejes. Si un proveedor no es capaz de hacerlo bien, ni siquiera la mejor tecnología evitará los problemas.

Deconstrucción del sistema de gestión de la calidad

No se limite a preguntar si tienen la certificación ISO 9001; pregunte cómo la aplican en el taller. ¿Cómo es su proceso de inspección? Un socio fiable debe contar con un protocolo de inspección en varias fases, que incluya la inspección del primer artículo (FAI) para las piezas nuevas, comprobaciones durante el proceso para detectar desviaciones en una fase temprana y un informe de inspección final que se envíe con sus piezas. En PTSMAKE, proporcionamos informes detallados con datos dimensionales clave, dando a nuestros clientes plena confianza en que se han cumplido sus especificaciones.

Comunicación y gestión de proyectos

Una comunicación eficaz puede ser la clave de un proyecto. ¿Hay un gestor de proyectos dedicado o un único punto de contacto para su cuenta? ¿Con qué rapidez responden a las preguntas técnicas o a las solicitudes de actualizaciones? Una comunicación clara y proactiva evita malentendidos y mantiene el proyecto en marcha. Las respuestas imprecisas o lentas suelen ser señales de desorganización interna. Un buen socio también debe proporcionar información sobre el diseño para la fabricación (DFM), ofreciendo sugerencias para mejorar el diseño de su pieza para una mayor eficiencia y menor coste.

Señales de alarma en la comunicación con los proveedores

| Comunicación Bandera Roja | Impacto potencial en su proyecto |

|---|---|

| Respuestas vagas o incoherentes | Es posible que el proveedor no entienda bien sus necesidades. |

| Tiempos de respuesta lentos (>24h) | Retrasos en la toma de decisiones y la resolución de problemas. |

| Sin punto de contacto específico | Confusión, omisión de detalles y falta de responsabilidad. |

| Resistencia a la retroalimentación DFM | Pérdida de oportunidades para ahorrar costes y mejorar la calidad de las piezas. |

La selección del socio adecuado de CNC de 5 ejes requiere ir más allá del presupuesto. Es esencial realizar una evaluación exhaustiva de la tecnología de sus máquinas, sus sistemas de calidad, sus prácticas de comunicación y su experiencia con las normas internacionales. Esta diligencia le garantiza encontrar un socio fiable comprometido a ofrecer precisión y valor.

Superar los retos habituales en el mecanizado CNC de 5 ejes?

¿Alguna vez ha sentido que las complejas sendas de 5 ejes son una batalla constante contra los errores? ¿O que está a un solo movimiento erróneo de una costosa colisión de la máquina o de una pieza desechada?

La clave para superar los retos habituales del mecanizado CNC de 5 ejes reside en una estrategia combinada: utilizar software CAM avanzado con simulación rigurosa, establecer controles de proceso sólidos y capacitar a operarios altamente cualificados que comprendan los entresijos de la máquina.

Dominar el mecanizado en 5 ejes no consiste tanto en evitar los retos como en disponer de los sistemas adecuados para superarlos. La mayor complejidad en comparación con el trabajo en 3 ejes introduce más variables, pero estas pueden gestionarse eficazmente con un enfoque moderno que combine tecnología y experiencia humana.

Domar la complejidad de la programación

Para muchos, el primer obstáculo es la programación. A diferencia de las configuraciones más sencillas, las trayectorias de herramientas de 5 ejes implican movimientos rotacionales y lineales simultáneos, lo que aumenta drásticamente el riesgo de colisiones entre la herramienta, el portaherramientas, la pieza de trabajo, la fijación y los componentes de la máquina. Aquí es donde el software CAM (fabricación asistida por ordenador) avanzado se hace indispensable. Los sistemas modernos ofrecen sofisticadas estrategias de trayectorias diseñadas específicamente para operaciones de 5 ejes, como el fresado de virutas y el contorneado multieje. Y lo que es más importante, ofrecen entornos de simulación integrados. Antes de que cualquier código llegue a la máquina, podemos ejecutar una simulación digital completa. No se trata de un simple dibujo lineal, sino de una representación virtual de todo el proceso de mecanizado, en la que se comprueban las ranuras, las colisiones y los movimientos ineficaces. Modela las características únicas de la máquina cinemática7La simulación refleja fielmente la realidad.

El poder de la verificación del código G

Un punto común de fallo puede ocurrir durante el post-procesamiento, donde la trayectoria de la herramienta CAM se traduce en el código G específico que su máquina entiende. Un postprocesador mal configurado puede introducir errores sutiles que la simulación CAM podría no detectar. Para mitigar esto, contamos con un último paso: La verificación del código G. Este proceso simula el código G real, no sólo los datos CAM, proporcionando la comprobación previa definitiva antes de pulsar "iniciar ciclo".

| Método de verificación | Objetivo principal | Beneficio clave |

|---|---|---|

| Simulación de sendas CAM | Trayectoria de la cuchilla según el modelo de la pieza | Detecta el fraude y los errores básicos de programación. |

| Simulación de máquinas | Movimiento completo de la máquina (herramienta, soporte, útiles) | Evita costosas colisiones con componentes de la máquina. |

| Verificación del código G | El código final legible por máquina | Confirma la precisión del postprocesador y detecta errores ocultos. |

Este proceso de verificación multicapa es la piedra angular de un mecanizado CNC de 5 ejes fiable, que transforma posibles desastres en éxitos predecibles.

Aunque la tecnología proporciona una potente red de seguridad, no puede sustituir a la experiencia y la intuición de un maquinista experto. El software más sofisticado del mundo no puede tener en cuenta todas las variables del mundo real. En PTSMAKE, vemos a nuestros operarios como el elemento final y más crucial del control de procesos.

El insustituible elemento humano

Un operario cualificado no se limita a cargar piezas y pulsar botones. Está en sintonía con la respuesta de la máquina. Pueden oír el sutil cambio de sonido que indica el desgaste de la herramienta o un castañeteo excesivo. Supervisan la evacuación de la viruta para evitar el retallado, que puede provocar un acabado superficial deficiente o la rotura de la herramienta. Tienen la autoridad y los conocimientos para realizar ajustes en tiempo real, como el uso de anulaciones de la velocidad de avance para optimizar las condiciones de corte sobre la marcha. Este compromiso activo es fundamental, especialmente cuando se mecanizan materiales exóticos o geometrías complejas por primera vez. Según nuestra experiencia en proyectos anteriores, invertir en la formación continua de los operarios produce un mayor rendimiento en calidad y eficacia que cualquier equipo.

Creación de procesos sólidos y repetibles

Conseguir una pieza perfecta una vez está bien; conseguirla siempre es el objetivo. Para ello se necesitan controles de proceso sólidos que estandaricen todo el flujo de trabajo.

Configuraciones normalizadas

Cada trabajo comienza con una hoja de preparación documentada. En ella se especifica la estrategia de sujeción exacta, los datos de la herramienta (incluidas las compensaciones de longitud y diámetro) y los ciclos de palpado para establecer sistemas de coordenadas de trabajo precisos. Al minimizar las variables de una configuración a otra, nos aseguramos de que el programa se ejecute siempre de la misma forma.

Verificación en curso

Para piezas con tolerancias críticas, a menudo programamos ciclos de inspección durante el proceso. La máquina detendrá el corte, utilizará una sonda para medir un elemento que acaba de mecanizar y comparará esa medición con el valor nominal. Si se detecta alguna desviación, el sistema puede aplicar automáticamente compensaciones para corregirla en las características siguientes, garantizando que la pieza final esté dentro de las especificaciones sin intervención manual. Este enfoque proactivo del control de calidad es fundamental para el éxito del mecanizado CNC de 5 ejes.

El éxito del mecanizado en 5 ejes depende de la combinación de software CAM avanzado y simulación con la experiencia insustituible de operarios cualificados. Esta sinergia, respaldada por sólidos controles de proceso para garantizar la uniformidad, es la base para producir piezas complejas de alta calidad de forma fiable y eficiente.

Descubra cómo la optimización de este elemento crucial puede reducir significativamente el tiempo de mecanizado y mejorar la calidad de su pieza final. ↩

Explore la mecánica del movimiento de las máquinas para comprender mejor cómo la tecnología de 5 ejes ofrece una velocidad y una precisión superiores. ↩

Descubra cómo esta calibración avanzada mapea y corrige todo el volumen de trabajo 3D de una máquina CNC para obtener la máxima precisión. ↩

Descubra cómo este atributo clave de la máquina garantiza la precisión de sus piezas desde todos los ángulos. ↩

Haga clic para explorar cómo se coordinan los cinco ejes para mecanizar contornos complejos con una precisión y un acabado inigualables. ↩

Descubra cómo se utiliza la programación avanzada de MMC para verificar geometrías complejas y garantizar que sus piezas cumplen los estrictos requisitos de tolerancia. ↩

Haga clic para comprender cómo el modelo cinemático de una máquina es esencial para una simulación precisa y para evitar colisiones en la programación de 5 ejes. ↩